グルコン酸塩粉末及びその製造方法

【課題】製剤化及び食品加工に適したグルコン酸塩粉末を提供すること。

【解決手段】比表面積が1〜50m2/gであり、かつ平均粒子径が1〜500μmで、体積粒度分布において1〜150μmの範囲に2つ以上のピークを有するグルコン酸塩粉末。

【解決手段】比表面積が1〜50m2/gであり、かつ平均粒子径が1〜500μmで、体積粒度分布において1〜150μmの範囲に2つ以上のピークを有するグルコン酸塩粉末。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製剤化または食品加工に適した特性を有するグルコン酸塩粉末及びその製造方法に関する。特に、グルコン酸亜鉛粉末又はグルコン酸銅粉末並びにその製造方法に関する。更に、該グルコン酸塩粉末を製剤化してなるグルコン酸塩含有製剤、並びに該グルコン酸塩粉末又はグルコン酸塩含有製剤を含んでなる食品に関する。

【背景技術】

【0002】

近年、微量必須成分であるミネラルの有用性に関する研究が進み、それらの摂取の重要性が明らかにされてきた。特に生体内における亜鉛および銅の役割や重要性が明らかにされてきた。亜鉛が不足すると、人体の発育、味覚、臭覚及び性機能などに幅広い悪影響が出る。また銅も不足すると貧血や毛髪異常等の症状が現れる。

【0003】

しかし、わが国における成人の一般的食事内容では亜鉛摂取量は不足傾向にあり、平成14年国民栄養調査結果によると、亜鉛、銅共にその摂取量は成人において男女ともに所要量を下回っている。

【0004】

このような背景により、亜鉛及び銅をはじめとする各種微量必須成分の摂取が強く推奨されてきており、それらを含むサプリメントや栄養機能食品の開発が進められてきている。

【0005】

特に、それらのグルコン酸塩は水に溶けやすく、体内での吸収が良いため、サプリメントや栄養機能食品への適用が有望視されている。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、製剤化及び食品加工に適した性質を有するグルコン酸塩粉末を提供することを主な目的とする。

【課題を解決するための手段】

【0007】

本発明者は上記課題を解決するために鋭意検討した結果、特定の性質を有するグルコン酸塩粉末が上記課題を達成し得ることを見出し、更に検討を重ねて、本発明を完成するに至った。

【0008】

即ち、本発明は以下のグルコン酸塩粉末、その製造方法、グルコン酸塩含有製剤及びそれらを含む食品に関する。

【0009】

項1:比表面積が1〜50m2/gであり、かつ平均粒子径が1〜500μmで、体積粒度分布において1〜150μmの範囲に2つ以上のピークを有するグルコン酸塩粉末。

【0010】

好ましくは、比表面積が1〜50m2/gであり、かつ平均粒子径が1〜500μmで、体積粒度分布において1〜150μmの範囲に2つ以上のピークを有する食品添加用グルコン酸塩粉末。

【0011】

項2:体積粒度分布において1〜10μmと50〜150μmの範囲にそれぞれ1つ以上のピークを有する項1に記載のグルコン酸塩粉末。

【0012】

項3:グルコン酸塩が、グルコン酸亜鉛又はグルコン酸銅である、項1又は2に記載の粉末。

【0013】

項4:以下の工程(1)〜(4)を有する、項1〜3のいずれかに記載のグルコン酸塩粉末の製造方法:

(1)グルコノデルタラクトンを水に溶解し、これに炭酸塩を加えて反応させる工程、

(2)反応終了後、冷却し、グルコン酸塩の結晶を析出させる工程、

(3)析出した結晶を乾燥後、粗粉砕し、体積粒度分布において150μm以上の範囲と150μmより小さい範囲の両方にピークを有するグルコン酸塩粉末となるように調整する工程、

(4)(3)で得られる粉末を再粉砕する工程。

【0014】

項5:工程(3)の調整において、体積粒度分布において150μmより小さい範囲にピークを有するグルコン酸塩粉末の混合を行う、項4に記載の製造方法。

【0015】

具体的には、工程(3)が、析出した結晶を乾燥後、粗粉砕した後、粗粉砕物に、体積粒度分布において150μmより小さい範囲にピークを有するグルコン酸塩粉末を混合して、体積粒度分布において150μm以上の範囲と150μmより小さい範囲の両方にピークを有するグルコン酸塩粉末となるように調整する工程である、項4に記載の製造方法。

【0016】

項6:工程(3)の調整において、体積粒度分布において150μm以上の範囲にピークを有するように分級を行う、項4又は5に記載の製造方法。

【0017】

具体的に、工程(3)が、析出した結晶を乾燥後、粗粉砕した後、粗粉砕物を体積粒度分布において150μm以上の範囲にピークを有するように分級し、体積粒度分布において150μm以上の範囲と150μmより小さい範囲の両方にピークを有するグルコン酸塩粉末となるように調整する工程である、項4に記載の製造方法が挙げられる。

【0018】

また、工程(3)が、析出した結晶を乾燥後、粗粉砕した後、粗粉砕物を体積粒度分布において150μm以上の範囲にピークを有するように分級し、得られる分級物に、体積粒度分布において150μmより小さい範囲にピークを有するグルコン酸塩粉末を混合して、体積粒度分布において150μm以上の範囲と150μmより小さい範囲の両方にピークを有するグルコン酸塩粉末となるように調整する工程である、項4に記載の製造方法が挙げられる。

【0019】

項7:150μmより小さい範囲が、1〜10μmの範囲である、項4〜6に記載の製造方法。

【0020】

項8:項1〜3のいずれかに記載のグルコン酸塩粉末を製剤化してなるグルコン酸塩含有製剤。

【0021】

項9:錠剤又はカプセル剤である項8に記載のグルコン酸塩含有製剤。

【0022】

項10:項1〜3のいずれかに記載のグルコン酸塩粉末又は項8〜9のいずれかに記載のグルコン酸塩含有製剤を含んでなる食品。

【0023】

以下、本発明について、詳細に説明する。

【0024】

グルコン酸塩粉末

グルコン酸塩粉末を、製剤化又は加工する場合には、単独又は他の有効成分と配合して製剤化又は加工した場合に十分な強度が得られること、また他の有効成分や食材等と混合する場合に、他の成分に好ましくない影響を与えないことが重要である。

【0025】

本発明のグルコン酸塩粉末は、比表面積が1〜50m2/gの範囲、好ましくは1〜20m2/gの範囲内にあることを特徴の1つとしている。

【0026】

比表面積が大きすぎると、物理的吸着力が増大し、混在する他の成分、特に風味成分への影響が懸念されるので好ましくない。一方、比表面積が小さすぎると水への溶解度が低下するので好ましくない。

【0027】

また本発明のグルコン酸塩粉末は、平均粒子径が1〜500μm、好ましくは1〜100μmであって、かつ、その体積粒度分布において1〜150μmの範囲に2つ以上のピーク、好ましくは1〜10μmと50〜150μmの範囲の両方にそれぞれ1つ以上のピークを有することを特徴の一つとしている。ここで平均粒子径とは、レーザー回折散乱法により測定された粒径の平均値である。また体積粒度分布とは、レーザー回折散乱法により測定された体積粒度分布である。

【0028】

このような粒度分布を有することは、製剤化した場合に、強度の大きい製剤が得られる点、また、食品に加工した場合に、安定した品質が保たれる点で好ましい。これは、大きい粒子の隙間に小さい粒子が入り込み、粒子同士が良く締まるため、と考えられる。

【0029】

本発明のグルコン酸塩粉末における塩の種類は、特に限定されないが、例えば、亜鉛、銅、鉄、クロム、ニッケル、マンガン、マグネシウム、カリウム、ナトリウム、カルシウム等が挙げられる。中でも、本発明は、グルコン酸亜鉛粉末又はグルコン酸銅粉末として、好適である。

【0030】

本発明のグルコン酸塩粉末の用途は特に限定されないが、食品添加用として特に好適に用いられる。

【0031】

グルコン酸塩粉末の製造方法

本発明のグルコン酸塩粉末は、以下のような方法によって、製造することができる。

【0032】

まず、グルコノデルタラクトンを水に溶解し、これに炭酸塩を加えて反応させる。反応終了後、冷却して、グルコン酸塩の結晶を析出させる。次いで、析出した結晶を乾燥後、粉砕機等を用いて粗粉砕する。

【0033】

粗粉砕に用い得る粉砕機は、特に限定されないが、例えば、スクリーン式粉砕機(ハンマー式、カッター式)、ローラー型粉砕機等が挙げられる。

【0034】

粗粉砕の条件は、目的とする粒度分布に応じて適宜設定し得るが、粉砕粒度を50〜1000μm程度、より好ましくは200〜500μm程度、スクリーン目開きを1〜5mm程度、より好ましくは2〜3mm程度に設定することが好適である。スクリーン式粉砕機のハンマーもしくはカッター周速度は50〜500rpm程度、好ましくは100〜300rpm程度とするのが好適である。

【0035】

粗粉砕の後、最終的に必要とする粒度分布のピーク形状を考慮して、目的とする粒度分布のピークをカバーし得る範囲の粒子となるように調整を行う。

【0036】

具体的な調整方法を挙げると、粗粉砕後、150μmより小さい範囲にピークを有する粒子がない場合或いは少ない場合には、別途用意した、150μmより小さい範囲にピークを有する粒子を混合する。150μmより小さい範囲にピークを有する粒子の割合は、粒子全体の10〜50重量%程度、好ましくは10〜25重量%程度が好適である。

【0037】

粗粉砕物が150μm以上の範囲にピークを有していない場合には、150μm以上の範囲にピークを有するように、分級を行う。例えば、振動篩により所定粒子径以上の粒子をカットする。分級は、ピークが150〜1000μm程度、好ましくは200〜500μm程度の範囲に存在するように行うのが好適である。

【0038】

粗粉砕物が、体積粒度分布において150μm以上の範囲と150μmより小さい範囲との両方の範囲にピークを有する場合には、そのまま再粉砕を行ってもよい。

【0039】

調整を行った後、得られる粉末を、再粉砕する。再粉砕において、大きい粒径におけるピークはより小さい粒径に移動するが、小さい粒径におけるピークはそのまま残るので、1〜150μmの範囲に2以上の粒度分布のピークを有する粉末を調製することができる。

【0040】

再粉砕に用いる粉砕機の種類は、特に限定されないが、例えば、スクリーン式粉砕機(ハンマー式、カッター式)、ジェットミル、ボールミル等が挙げられる。

【0041】

再粉砕の条件は、目的とする粒度分布に応じて、適宜設定し得るが、粉砕粒度を0.1〜300μm程度、より好ましくは0.5〜200μm程度、スクリーン目開きを0.5〜5mm程度、より好ましくは0.5〜1mm程度、ハンマー周速度を50〜500rpm程度、より好ましくは100〜300rpm程度に設定することが好適である。

【0042】

体積粒度分布において2つより多くのピークを有するようにするためには、異なる2つのピークを有するように分級を行ったり、2つ以上のピークを有する粒子やピークの異なる2種以上の粒子混和物を混合したり等の調整を行えばよい。

【0043】

具体的に、目的とする粒子が、1〜10μmと50〜150μmの範囲にピークを有するグルコン酸塩粉末である場合、以下のように、150μm以上の範囲と1〜10μmの範囲にピークを有するように調整する。

【0044】

粗粉砕物が、体積粒度分布において150μm以上の範囲と1〜10μmの範囲とにピークを有する場合には、そのまま再粉砕を行う。

【0045】

1〜10μmの範囲にピークを有する粒子が存在しない場合或いは少ない場合には、別途用意した、1〜10μmの範囲にピークを有する粒子を混合する。

【0046】

また、粗粉砕物が150μm以上の範囲にピークを有していない場合には、振動篩等により分級することで、粗粉砕物が150μm以上の範囲にピークを有するように調整する。

【0047】

あるいは、粗粉砕物を150μm以上の範囲にピークを有するように分級した後、得られた分級物に、1〜10μmの範囲にピークを有する粒子を混合する。

【0048】

調整後、得られる粉末を再粉砕して、150μm以上の範囲のピークを100μm程度(50〜150μmの範囲)のピークとし、1〜10μmのピークをそのまま残すことにより、50〜150μmと1〜10μmの大小2つの範囲に粒度分布のピークを有するグルコン酸塩粉末を調製する。

【0049】

グルコン酸塩含有製剤

本発明の製剤は、上記グルコン酸塩粉末を原料として、製剤化を行うことにより、得られる。

【0050】

製剤の種類としては、例えば、散剤、細粒剤、顆粒剤、カプセル剤、錠剤、液剤、ドリンク剤等が挙げられる。

【0051】

製剤化の方法は特に限定されず、公知の方法を適宜用いることができる。

【0052】

例えば、錠剤は、上記本発明のグルコン酸塩粉末を、必要に応じて適当な添加物と混合した後、打錠することにより得ることができる。得られた錠剤は、所望に応じてコーティングを行い、糖衣錠やフィルムコーティング錠としてもよい。

【0053】

また、例えば、カプセル剤は、上記本発明のグルコン酸塩粉末を、必要に応じて適当な添加物と混合した後、常法に従って粒状化し、ゼラチンカプセル中に充填することにより得ることができる。ゼラチンカプセルは、軟カプセル、硬カプセルのどちらでもよい。

【0054】

通常カプセル等に粉末を充填する場合は、粒度が均一であるほど流動性が高く充填しやすいことが多いので、本発明におけるグルコン酸塩粉末をカプセル剤に製剤化する場合は、造粒等を行って粒度を均一化することが望ましい。

【0055】

製剤化の際、混合し得る添加物としては、例えば、賦形剤、崩壊剤、結合剤及び/又は滑沢剤等が挙げられる。

また本発明の製剤には、本発明の効果を奏し得る範囲内で、適宜、他の有効成分を併用することもできる。

併用し得る有効成分としては、バリン、ロイシン、イソロイシン、リジン、アラニン、アルギニン、アスパラギン酸、グルタミン酸等のアミノ酸類、ビタミンA、B1、B2、B6、B12、C、D、E、K、パントテン酸、ビオチン、ナイアシン、葉酸等のビタミン類、グルコース、フルクトース、マルトース、ラクトース、トレハロース、パラチノース等の糖類等が挙げられる。

【0056】

グルコン酸塩含有食品

本発明の食品は、上記本発明のグルコン酸塩粉末又はグルコン酸塩含有製剤それ自体、或いはそれらを食品や食材と混合したものを、食品として加工することにより、得られる。

【0057】

本発明の食品の種類は、特に限定されないが、例えば、ジュース、ドリンク剤等の各種飲料、錠菓(ラムネ、飴)、ガム、チョコレート、スナック菓子等の各種菓子製品、オリーブ、調製粉乳などが挙げられる。

【0058】

より具体的には、本発明のグルコン酸亜鉛粉末又はグルコン酸銅粉末をチョコレートに添加したチョコレートが挙げられる。また、本発明のグルコン酸亜鉛粉末又は銅粉末を糖類と併用して錠剤化した錠菓が挙げられる。

【0059】

本発明の食品は、栄養補助食品、栄養機能食品、健康食品等として好適に用いられる。特に、グルコン酸亜鉛又はグルコン酸銅を含有する食品は、人体に有用でありながら日常での摂取が不足している亜鉛及び銅を含有していることから、サプリメントや栄養補助食品、栄養機能食品、母乳代替食品、離乳食品及び妊産婦・授乳婦用食品として好適に用いられる。

【発明の効果】

【0060】

本発明のグルコン酸塩粉末を用いることにより、強度に優れ、品質の安定した製剤又は食品が得られる。これら本発明のグルコン酸塩粉末を用いて成る製剤及び食品は、加工工程、包装等の製品化工程、更には運搬等の流通工程においても、優れた品質を維持し、現代人の多様な生活形態において、手軽に携帯して摂取できる栄養機能食品やサプリメントとして好適に使用しえる。

【発明を実施するための最良の形態】

【0061】

以下、実施例及び実験例により本発明を詳細に説明するが、本発明は実施例に限定されることはない。

【0062】

グルコン酸亜鉛

実施例1

グルコノデルタラクトン(東京化成工業製、試薬)205gを水200 mlに溶解し、これに炭酸亜鉛(関東化学製、試薬)64gを加え、50℃にて2時間反応させた。反応終了後、溶液を室温まで冷却し、結晶を析出させ、乾燥機で80℃にて20時間乾燥した。乾燥後、スクリーン式粉砕機(ハンマー式)(ホソカワミクロン製「バンタムミル」)にて、目開き2mmのスクリーンを使用し、ハンマー周速度200rpmにて、粉砕粒度が150〜300μmとなるように粉砕を行って粗粉砕物を得た。粗粉砕物の粒度分布を測定後、粗粉砕物を250μmの篩(60mesh)による振動篩にかけて大きい粒子をカットし、分級した。得られた分級物に、平均粒子径5μmの粒子を、粒子全体の15重量%程度となるように加え、混合した。得られた混合物を、スクリーン式粉砕機(ハンマー式)(ホソカワミクロン製「バンタムミル」)にて、目開き0.5mmのスクリーンを使用し、ハンマー周速度200rpmにて、粉砕粒度が1〜200μmとなるように粉砕し、グルコン酸亜鉛粉末を得た。

【0063】

実施例2〜3

実施例1と同じ方法で、グルコン酸亜鉛粉末を2回作成し、それぞれ実施例2及び3とした。

【0064】

実施例4

分級を行わず、粗粉砕物に平均粒子径5μmの粒子を加える以外は、実施例1と同様の方法で、グルコン酸亜鉛粉末を作成した。

【0065】

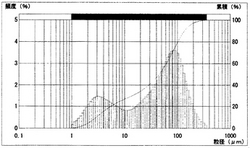

実施例1〜4で得られたグルコン酸亜鉛粉末の比表面積、粒子径及び粒度分布を表1及び図1〜4に示す。なお、測定は、以下の条件で行った。

・ 比表面積

測定装置:迅速比表面積測定装置SA−100(柴田化学器械工業株式会社製)

測定法 :1点BET法

(2)粒子径及び粒度分布

測定装置:レーザー回折散乱式粒度測定装置マイクロトラックHRA(日機装株式会社製)

測定方式:レーザー回折散乱法

分布形式:体積分布

【0066】

【表1】

【0067】

実施例1〜4で得られたグルコン酸亜鉛粉末0.5gを秤取り、打錠機(手動式)を用い、打錠圧400kgf/cm2にて、直径10mm、厚み4.5mmの錠剤を調製した。なお錠剤化にはグルコン酸亜鉛粉末のみを使用し、結合剤等の他の成分は一切混合しなかった。

【0068】

得られた錠剤について、粒子硬度測定装置(グラノ(GRANO), 岡田精工株式会社,先端チップ径1mm)を用いて、強度を測定した。測定結果を表2に示す。

【0069】

【表2】

【0070】

グルコン酸銅

実施例5

グルコノデルタラクトン(東京化成工業製、試薬)4070gを水2Lに溶解し、これに炭酸銅(関東化学製、試薬)1800gを加え、50℃にて2時間反応させた。反応終了後、溶液を冷却し、結晶を析出させ、乾燥機で80℃にて20時間乾燥した。スクリーン式粉砕機(ハンマー式)(ホソカワミクロン製「バンタムミル」)にて、目開き2mmのスクリーンを使用し、ハンマー周速度200rpmにて、粉砕粒度が150〜400μmとなるように粉砕を行って粗粉砕物を得た。粗粉砕物の粒度分布を測定後、粗粉砕物を355μmの篩(42mesh)による振動篩にかけて大きい粒子をカットして分級した。得られた分級物に、平均粒子径5μmの粒子を、粒子全体の15重量%程度となるように加え、混合した。得られた混合物を、スクリーン式粉砕機(ハンマー式)(ホソカワミクロン製「バンタムミル」)にて、目開き0.5mmのスクリーンを使用し、ハンマー周速度200rpmにて、粉砕粒度が1〜200μmとなるように粉砕し、グルコン酸銅粉末を得た。

【0071】

実施例6〜7

実施例5と同じ方法で、グルコン酸銅粉末を2回作成し、それぞれ実施例6及び7とした。

【0072】

実施例8

分級を行わず、粗粉砕物に平均粒子径5μmの粒子を加える以外は、実施例5と同様の方法で、グルコン酸銅粉末を作成した。

【0073】

実施例5〜8で得られたグルコン酸銅粉末の比表面積、粒子径及び粒度分布を表3及び図5〜8に示す。なお、測定は、実施例1〜4と同様の条件で、測定した。

【0074】

【表3】

【0075】

実施例5〜8で得られたグルコン酸銅粉末0.5gを秤取り、打錠機(手動式)を用い、打錠圧400kgf/cm2にて、直径10mm、厚み3.8mmの錠剤を調製した。なお錠剤化にはグルコン酸銅粉末のみを使用し、結合剤等の他の成分は一切混合しなかった。

【0076】

得られた錠剤について、粒子硬度測定装置(グラノ(GRANO), 岡田精工株式会社,先端チップ径1mm)を用いて、強度を測定した。測定結果を表4に示す。

【0077】

【表4】

【0078】

評価

本発明の効果を確認するために、別のグルコン酸亜鉛粉末又はグルコン酸銅粉末を用いて錠剤を作成して、上記実施例において作成した錠剤との強度を比較した。グルコン酸亜鉛に関する評価結果を表5に示す。またグルコン酸銅に関する評価結果を表6に示す。

【0079】

粉末の物性及び錠剤の強度の測定は、上記実施例と同じ条件で行った。

【0080】

【表5】

【0081】

【表6】

【0082】

上記結果から明らかなように、本発明の粉末から得られる錠剤が、優れた強度を有することがわかった。

【図面の簡単な説明】

【0083】

【図1】実施例1で作成したグルコン酸亜鉛粉末の粒度分布を測定した結果を示した図面である。

【図2】実施例2で作成したグルコン酸亜鉛粉末の粒度分布を測定した結果を示した図面である。

【図3】実施例3で作成したグルコン酸亜鉛粉末の粒度分布を測定した結果を示した図面である。

【図4】実施例4で作成したグルコン酸亜鉛粉末の粒度分布を測定した結果を示した図面である。

【図5】実施例5で作成したグルコン酸銅粉末の粒度分布を測定した結果を示した図面である。

【図6】実施例6で作成したグルコン酸銅粉末の粒度分布を測定した結果を示した図面である。

【図7】実施例7で作成したグルコン酸銅粉末の粒度分布を測定した結果を示した図面である。

【図8】実施例8で作成したグルコン酸銅粉末の粒度分布を測定した結果を示した図面である。

【図9】比較例1のグルコン酸亜鉛粉末の粒度分布を測定した結果を示した図面である。

【図10】比較例2のグルコン酸銅粉末の粒度分布を測定した結果を示した図面である。

【技術分野】

【0001】

本発明は、製剤化または食品加工に適した特性を有するグルコン酸塩粉末及びその製造方法に関する。特に、グルコン酸亜鉛粉末又はグルコン酸銅粉末並びにその製造方法に関する。更に、該グルコン酸塩粉末を製剤化してなるグルコン酸塩含有製剤、並びに該グルコン酸塩粉末又はグルコン酸塩含有製剤を含んでなる食品に関する。

【背景技術】

【0002】

近年、微量必須成分であるミネラルの有用性に関する研究が進み、それらの摂取の重要性が明らかにされてきた。特に生体内における亜鉛および銅の役割や重要性が明らかにされてきた。亜鉛が不足すると、人体の発育、味覚、臭覚及び性機能などに幅広い悪影響が出る。また銅も不足すると貧血や毛髪異常等の症状が現れる。

【0003】

しかし、わが国における成人の一般的食事内容では亜鉛摂取量は不足傾向にあり、平成14年国民栄養調査結果によると、亜鉛、銅共にその摂取量は成人において男女ともに所要量を下回っている。

【0004】

このような背景により、亜鉛及び銅をはじめとする各種微量必須成分の摂取が強く推奨されてきており、それらを含むサプリメントや栄養機能食品の開発が進められてきている。

【0005】

特に、それらのグルコン酸塩は水に溶けやすく、体内での吸収が良いため、サプリメントや栄養機能食品への適用が有望視されている。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、製剤化及び食品加工に適した性質を有するグルコン酸塩粉末を提供することを主な目的とする。

【課題を解決するための手段】

【0007】

本発明者は上記課題を解決するために鋭意検討した結果、特定の性質を有するグルコン酸塩粉末が上記課題を達成し得ることを見出し、更に検討を重ねて、本発明を完成するに至った。

【0008】

即ち、本発明は以下のグルコン酸塩粉末、その製造方法、グルコン酸塩含有製剤及びそれらを含む食品に関する。

【0009】

項1:比表面積が1〜50m2/gであり、かつ平均粒子径が1〜500μmで、体積粒度分布において1〜150μmの範囲に2つ以上のピークを有するグルコン酸塩粉末。

【0010】

好ましくは、比表面積が1〜50m2/gであり、かつ平均粒子径が1〜500μmで、体積粒度分布において1〜150μmの範囲に2つ以上のピークを有する食品添加用グルコン酸塩粉末。

【0011】

項2:体積粒度分布において1〜10μmと50〜150μmの範囲にそれぞれ1つ以上のピークを有する項1に記載のグルコン酸塩粉末。

【0012】

項3:グルコン酸塩が、グルコン酸亜鉛又はグルコン酸銅である、項1又は2に記載の粉末。

【0013】

項4:以下の工程(1)〜(4)を有する、項1〜3のいずれかに記載のグルコン酸塩粉末の製造方法:

(1)グルコノデルタラクトンを水に溶解し、これに炭酸塩を加えて反応させる工程、

(2)反応終了後、冷却し、グルコン酸塩の結晶を析出させる工程、

(3)析出した結晶を乾燥後、粗粉砕し、体積粒度分布において150μm以上の範囲と150μmより小さい範囲の両方にピークを有するグルコン酸塩粉末となるように調整する工程、

(4)(3)で得られる粉末を再粉砕する工程。

【0014】

項5:工程(3)の調整において、体積粒度分布において150μmより小さい範囲にピークを有するグルコン酸塩粉末の混合を行う、項4に記載の製造方法。

【0015】

具体的には、工程(3)が、析出した結晶を乾燥後、粗粉砕した後、粗粉砕物に、体積粒度分布において150μmより小さい範囲にピークを有するグルコン酸塩粉末を混合して、体積粒度分布において150μm以上の範囲と150μmより小さい範囲の両方にピークを有するグルコン酸塩粉末となるように調整する工程である、項4に記載の製造方法。

【0016】

項6:工程(3)の調整において、体積粒度分布において150μm以上の範囲にピークを有するように分級を行う、項4又は5に記載の製造方法。

【0017】

具体的に、工程(3)が、析出した結晶を乾燥後、粗粉砕した後、粗粉砕物を体積粒度分布において150μm以上の範囲にピークを有するように分級し、体積粒度分布において150μm以上の範囲と150μmより小さい範囲の両方にピークを有するグルコン酸塩粉末となるように調整する工程である、項4に記載の製造方法が挙げられる。

【0018】

また、工程(3)が、析出した結晶を乾燥後、粗粉砕した後、粗粉砕物を体積粒度分布において150μm以上の範囲にピークを有するように分級し、得られる分級物に、体積粒度分布において150μmより小さい範囲にピークを有するグルコン酸塩粉末を混合して、体積粒度分布において150μm以上の範囲と150μmより小さい範囲の両方にピークを有するグルコン酸塩粉末となるように調整する工程である、項4に記載の製造方法が挙げられる。

【0019】

項7:150μmより小さい範囲が、1〜10μmの範囲である、項4〜6に記載の製造方法。

【0020】

項8:項1〜3のいずれかに記載のグルコン酸塩粉末を製剤化してなるグルコン酸塩含有製剤。

【0021】

項9:錠剤又はカプセル剤である項8に記載のグルコン酸塩含有製剤。

【0022】

項10:項1〜3のいずれかに記載のグルコン酸塩粉末又は項8〜9のいずれかに記載のグルコン酸塩含有製剤を含んでなる食品。

【0023】

以下、本発明について、詳細に説明する。

【0024】

グルコン酸塩粉末

グルコン酸塩粉末を、製剤化又は加工する場合には、単独又は他の有効成分と配合して製剤化又は加工した場合に十分な強度が得られること、また他の有効成分や食材等と混合する場合に、他の成分に好ましくない影響を与えないことが重要である。

【0025】

本発明のグルコン酸塩粉末は、比表面積が1〜50m2/gの範囲、好ましくは1〜20m2/gの範囲内にあることを特徴の1つとしている。

【0026】

比表面積が大きすぎると、物理的吸着力が増大し、混在する他の成分、特に風味成分への影響が懸念されるので好ましくない。一方、比表面積が小さすぎると水への溶解度が低下するので好ましくない。

【0027】

また本発明のグルコン酸塩粉末は、平均粒子径が1〜500μm、好ましくは1〜100μmであって、かつ、その体積粒度分布において1〜150μmの範囲に2つ以上のピーク、好ましくは1〜10μmと50〜150μmの範囲の両方にそれぞれ1つ以上のピークを有することを特徴の一つとしている。ここで平均粒子径とは、レーザー回折散乱法により測定された粒径の平均値である。また体積粒度分布とは、レーザー回折散乱法により測定された体積粒度分布である。

【0028】

このような粒度分布を有することは、製剤化した場合に、強度の大きい製剤が得られる点、また、食品に加工した場合に、安定した品質が保たれる点で好ましい。これは、大きい粒子の隙間に小さい粒子が入り込み、粒子同士が良く締まるため、と考えられる。

【0029】

本発明のグルコン酸塩粉末における塩の種類は、特に限定されないが、例えば、亜鉛、銅、鉄、クロム、ニッケル、マンガン、マグネシウム、カリウム、ナトリウム、カルシウム等が挙げられる。中でも、本発明は、グルコン酸亜鉛粉末又はグルコン酸銅粉末として、好適である。

【0030】

本発明のグルコン酸塩粉末の用途は特に限定されないが、食品添加用として特に好適に用いられる。

【0031】

グルコン酸塩粉末の製造方法

本発明のグルコン酸塩粉末は、以下のような方法によって、製造することができる。

【0032】

まず、グルコノデルタラクトンを水に溶解し、これに炭酸塩を加えて反応させる。反応終了後、冷却して、グルコン酸塩の結晶を析出させる。次いで、析出した結晶を乾燥後、粉砕機等を用いて粗粉砕する。

【0033】

粗粉砕に用い得る粉砕機は、特に限定されないが、例えば、スクリーン式粉砕機(ハンマー式、カッター式)、ローラー型粉砕機等が挙げられる。

【0034】

粗粉砕の条件は、目的とする粒度分布に応じて適宜設定し得るが、粉砕粒度を50〜1000μm程度、より好ましくは200〜500μm程度、スクリーン目開きを1〜5mm程度、より好ましくは2〜3mm程度に設定することが好適である。スクリーン式粉砕機のハンマーもしくはカッター周速度は50〜500rpm程度、好ましくは100〜300rpm程度とするのが好適である。

【0035】

粗粉砕の後、最終的に必要とする粒度分布のピーク形状を考慮して、目的とする粒度分布のピークをカバーし得る範囲の粒子となるように調整を行う。

【0036】

具体的な調整方法を挙げると、粗粉砕後、150μmより小さい範囲にピークを有する粒子がない場合或いは少ない場合には、別途用意した、150μmより小さい範囲にピークを有する粒子を混合する。150μmより小さい範囲にピークを有する粒子の割合は、粒子全体の10〜50重量%程度、好ましくは10〜25重量%程度が好適である。

【0037】

粗粉砕物が150μm以上の範囲にピークを有していない場合には、150μm以上の範囲にピークを有するように、分級を行う。例えば、振動篩により所定粒子径以上の粒子をカットする。分級は、ピークが150〜1000μm程度、好ましくは200〜500μm程度の範囲に存在するように行うのが好適である。

【0038】

粗粉砕物が、体積粒度分布において150μm以上の範囲と150μmより小さい範囲との両方の範囲にピークを有する場合には、そのまま再粉砕を行ってもよい。

【0039】

調整を行った後、得られる粉末を、再粉砕する。再粉砕において、大きい粒径におけるピークはより小さい粒径に移動するが、小さい粒径におけるピークはそのまま残るので、1〜150μmの範囲に2以上の粒度分布のピークを有する粉末を調製することができる。

【0040】

再粉砕に用いる粉砕機の種類は、特に限定されないが、例えば、スクリーン式粉砕機(ハンマー式、カッター式)、ジェットミル、ボールミル等が挙げられる。

【0041】

再粉砕の条件は、目的とする粒度分布に応じて、適宜設定し得るが、粉砕粒度を0.1〜300μm程度、より好ましくは0.5〜200μm程度、スクリーン目開きを0.5〜5mm程度、より好ましくは0.5〜1mm程度、ハンマー周速度を50〜500rpm程度、より好ましくは100〜300rpm程度に設定することが好適である。

【0042】

体積粒度分布において2つより多くのピークを有するようにするためには、異なる2つのピークを有するように分級を行ったり、2つ以上のピークを有する粒子やピークの異なる2種以上の粒子混和物を混合したり等の調整を行えばよい。

【0043】

具体的に、目的とする粒子が、1〜10μmと50〜150μmの範囲にピークを有するグルコン酸塩粉末である場合、以下のように、150μm以上の範囲と1〜10μmの範囲にピークを有するように調整する。

【0044】

粗粉砕物が、体積粒度分布において150μm以上の範囲と1〜10μmの範囲とにピークを有する場合には、そのまま再粉砕を行う。

【0045】

1〜10μmの範囲にピークを有する粒子が存在しない場合或いは少ない場合には、別途用意した、1〜10μmの範囲にピークを有する粒子を混合する。

【0046】

また、粗粉砕物が150μm以上の範囲にピークを有していない場合には、振動篩等により分級することで、粗粉砕物が150μm以上の範囲にピークを有するように調整する。

【0047】

あるいは、粗粉砕物を150μm以上の範囲にピークを有するように分級した後、得られた分級物に、1〜10μmの範囲にピークを有する粒子を混合する。

【0048】

調整後、得られる粉末を再粉砕して、150μm以上の範囲のピークを100μm程度(50〜150μmの範囲)のピークとし、1〜10μmのピークをそのまま残すことにより、50〜150μmと1〜10μmの大小2つの範囲に粒度分布のピークを有するグルコン酸塩粉末を調製する。

【0049】

グルコン酸塩含有製剤

本発明の製剤は、上記グルコン酸塩粉末を原料として、製剤化を行うことにより、得られる。

【0050】

製剤の種類としては、例えば、散剤、細粒剤、顆粒剤、カプセル剤、錠剤、液剤、ドリンク剤等が挙げられる。

【0051】

製剤化の方法は特に限定されず、公知の方法を適宜用いることができる。

【0052】

例えば、錠剤は、上記本発明のグルコン酸塩粉末を、必要に応じて適当な添加物と混合した後、打錠することにより得ることができる。得られた錠剤は、所望に応じてコーティングを行い、糖衣錠やフィルムコーティング錠としてもよい。

【0053】

また、例えば、カプセル剤は、上記本発明のグルコン酸塩粉末を、必要に応じて適当な添加物と混合した後、常法に従って粒状化し、ゼラチンカプセル中に充填することにより得ることができる。ゼラチンカプセルは、軟カプセル、硬カプセルのどちらでもよい。

【0054】

通常カプセル等に粉末を充填する場合は、粒度が均一であるほど流動性が高く充填しやすいことが多いので、本発明におけるグルコン酸塩粉末をカプセル剤に製剤化する場合は、造粒等を行って粒度を均一化することが望ましい。

【0055】

製剤化の際、混合し得る添加物としては、例えば、賦形剤、崩壊剤、結合剤及び/又は滑沢剤等が挙げられる。

また本発明の製剤には、本発明の効果を奏し得る範囲内で、適宜、他の有効成分を併用することもできる。

併用し得る有効成分としては、バリン、ロイシン、イソロイシン、リジン、アラニン、アルギニン、アスパラギン酸、グルタミン酸等のアミノ酸類、ビタミンA、B1、B2、B6、B12、C、D、E、K、パントテン酸、ビオチン、ナイアシン、葉酸等のビタミン類、グルコース、フルクトース、マルトース、ラクトース、トレハロース、パラチノース等の糖類等が挙げられる。

【0056】

グルコン酸塩含有食品

本発明の食品は、上記本発明のグルコン酸塩粉末又はグルコン酸塩含有製剤それ自体、或いはそれらを食品や食材と混合したものを、食品として加工することにより、得られる。

【0057】

本発明の食品の種類は、特に限定されないが、例えば、ジュース、ドリンク剤等の各種飲料、錠菓(ラムネ、飴)、ガム、チョコレート、スナック菓子等の各種菓子製品、オリーブ、調製粉乳などが挙げられる。

【0058】

より具体的には、本発明のグルコン酸亜鉛粉末又はグルコン酸銅粉末をチョコレートに添加したチョコレートが挙げられる。また、本発明のグルコン酸亜鉛粉末又は銅粉末を糖類と併用して錠剤化した錠菓が挙げられる。

【0059】

本発明の食品は、栄養補助食品、栄養機能食品、健康食品等として好適に用いられる。特に、グルコン酸亜鉛又はグルコン酸銅を含有する食品は、人体に有用でありながら日常での摂取が不足している亜鉛及び銅を含有していることから、サプリメントや栄養補助食品、栄養機能食品、母乳代替食品、離乳食品及び妊産婦・授乳婦用食品として好適に用いられる。

【発明の効果】

【0060】

本発明のグルコン酸塩粉末を用いることにより、強度に優れ、品質の安定した製剤又は食品が得られる。これら本発明のグルコン酸塩粉末を用いて成る製剤及び食品は、加工工程、包装等の製品化工程、更には運搬等の流通工程においても、優れた品質を維持し、現代人の多様な生活形態において、手軽に携帯して摂取できる栄養機能食品やサプリメントとして好適に使用しえる。

【発明を実施するための最良の形態】

【0061】

以下、実施例及び実験例により本発明を詳細に説明するが、本発明は実施例に限定されることはない。

【0062】

グルコン酸亜鉛

実施例1

グルコノデルタラクトン(東京化成工業製、試薬)205gを水200 mlに溶解し、これに炭酸亜鉛(関東化学製、試薬)64gを加え、50℃にて2時間反応させた。反応終了後、溶液を室温まで冷却し、結晶を析出させ、乾燥機で80℃にて20時間乾燥した。乾燥後、スクリーン式粉砕機(ハンマー式)(ホソカワミクロン製「バンタムミル」)にて、目開き2mmのスクリーンを使用し、ハンマー周速度200rpmにて、粉砕粒度が150〜300μmとなるように粉砕を行って粗粉砕物を得た。粗粉砕物の粒度分布を測定後、粗粉砕物を250μmの篩(60mesh)による振動篩にかけて大きい粒子をカットし、分級した。得られた分級物に、平均粒子径5μmの粒子を、粒子全体の15重量%程度となるように加え、混合した。得られた混合物を、スクリーン式粉砕機(ハンマー式)(ホソカワミクロン製「バンタムミル」)にて、目開き0.5mmのスクリーンを使用し、ハンマー周速度200rpmにて、粉砕粒度が1〜200μmとなるように粉砕し、グルコン酸亜鉛粉末を得た。

【0063】

実施例2〜3

実施例1と同じ方法で、グルコン酸亜鉛粉末を2回作成し、それぞれ実施例2及び3とした。

【0064】

実施例4

分級を行わず、粗粉砕物に平均粒子径5μmの粒子を加える以外は、実施例1と同様の方法で、グルコン酸亜鉛粉末を作成した。

【0065】

実施例1〜4で得られたグルコン酸亜鉛粉末の比表面積、粒子径及び粒度分布を表1及び図1〜4に示す。なお、測定は、以下の条件で行った。

・ 比表面積

測定装置:迅速比表面積測定装置SA−100(柴田化学器械工業株式会社製)

測定法 :1点BET法

(2)粒子径及び粒度分布

測定装置:レーザー回折散乱式粒度測定装置マイクロトラックHRA(日機装株式会社製)

測定方式:レーザー回折散乱法

分布形式:体積分布

【0066】

【表1】

【0067】

実施例1〜4で得られたグルコン酸亜鉛粉末0.5gを秤取り、打錠機(手動式)を用い、打錠圧400kgf/cm2にて、直径10mm、厚み4.5mmの錠剤を調製した。なお錠剤化にはグルコン酸亜鉛粉末のみを使用し、結合剤等の他の成分は一切混合しなかった。

【0068】

得られた錠剤について、粒子硬度測定装置(グラノ(GRANO), 岡田精工株式会社,先端チップ径1mm)を用いて、強度を測定した。測定結果を表2に示す。

【0069】

【表2】

【0070】

グルコン酸銅

実施例5

グルコノデルタラクトン(東京化成工業製、試薬)4070gを水2Lに溶解し、これに炭酸銅(関東化学製、試薬)1800gを加え、50℃にて2時間反応させた。反応終了後、溶液を冷却し、結晶を析出させ、乾燥機で80℃にて20時間乾燥した。スクリーン式粉砕機(ハンマー式)(ホソカワミクロン製「バンタムミル」)にて、目開き2mmのスクリーンを使用し、ハンマー周速度200rpmにて、粉砕粒度が150〜400μmとなるように粉砕を行って粗粉砕物を得た。粗粉砕物の粒度分布を測定後、粗粉砕物を355μmの篩(42mesh)による振動篩にかけて大きい粒子をカットして分級した。得られた分級物に、平均粒子径5μmの粒子を、粒子全体の15重量%程度となるように加え、混合した。得られた混合物を、スクリーン式粉砕機(ハンマー式)(ホソカワミクロン製「バンタムミル」)にて、目開き0.5mmのスクリーンを使用し、ハンマー周速度200rpmにて、粉砕粒度が1〜200μmとなるように粉砕し、グルコン酸銅粉末を得た。

【0071】

実施例6〜7

実施例5と同じ方法で、グルコン酸銅粉末を2回作成し、それぞれ実施例6及び7とした。

【0072】

実施例8

分級を行わず、粗粉砕物に平均粒子径5μmの粒子を加える以外は、実施例5と同様の方法で、グルコン酸銅粉末を作成した。

【0073】

実施例5〜8で得られたグルコン酸銅粉末の比表面積、粒子径及び粒度分布を表3及び図5〜8に示す。なお、測定は、実施例1〜4と同様の条件で、測定した。

【0074】

【表3】

【0075】

実施例5〜8で得られたグルコン酸銅粉末0.5gを秤取り、打錠機(手動式)を用い、打錠圧400kgf/cm2にて、直径10mm、厚み3.8mmの錠剤を調製した。なお錠剤化にはグルコン酸銅粉末のみを使用し、結合剤等の他の成分は一切混合しなかった。

【0076】

得られた錠剤について、粒子硬度測定装置(グラノ(GRANO), 岡田精工株式会社,先端チップ径1mm)を用いて、強度を測定した。測定結果を表4に示す。

【0077】

【表4】

【0078】

評価

本発明の効果を確認するために、別のグルコン酸亜鉛粉末又はグルコン酸銅粉末を用いて錠剤を作成して、上記実施例において作成した錠剤との強度を比較した。グルコン酸亜鉛に関する評価結果を表5に示す。またグルコン酸銅に関する評価結果を表6に示す。

【0079】

粉末の物性及び錠剤の強度の測定は、上記実施例と同じ条件で行った。

【0080】

【表5】

【0081】

【表6】

【0082】

上記結果から明らかなように、本発明の粉末から得られる錠剤が、優れた強度を有することがわかった。

【図面の簡単な説明】

【0083】

【図1】実施例1で作成したグルコン酸亜鉛粉末の粒度分布を測定した結果を示した図面である。

【図2】実施例2で作成したグルコン酸亜鉛粉末の粒度分布を測定した結果を示した図面である。

【図3】実施例3で作成したグルコン酸亜鉛粉末の粒度分布を測定した結果を示した図面である。

【図4】実施例4で作成したグルコン酸亜鉛粉末の粒度分布を測定した結果を示した図面である。

【図5】実施例5で作成したグルコン酸銅粉末の粒度分布を測定した結果を示した図面である。

【図6】実施例6で作成したグルコン酸銅粉末の粒度分布を測定した結果を示した図面である。

【図7】実施例7で作成したグルコン酸銅粉末の粒度分布を測定した結果を示した図面である。

【図8】実施例8で作成したグルコン酸銅粉末の粒度分布を測定した結果を示した図面である。

【図9】比較例1のグルコン酸亜鉛粉末の粒度分布を測定した結果を示した図面である。

【図10】比較例2のグルコン酸銅粉末の粒度分布を測定した結果を示した図面である。

【特許請求の範囲】

【請求項1】

比表面積が1〜50m2/gであり、かつ平均粒子径が1〜500μmで、体積粒度分布において1〜150μmの範囲に2つ以上のピークを有するグルコン酸塩粉末。

【請求項2】

体積粒度分布において1〜10μmと50〜150μmの範囲にそれぞれ1つ以上のピークを有する請求項1に記載のグルコン酸塩粉末。

【請求項3】

グルコン酸塩が、グルコン酸亜鉛又はグルコン酸銅である、請求項1又は2に記載の粉末。

【請求項4】

以下の工程(1)〜(4)を有する、請求項1〜3のいずれかに記載のグルコン酸塩粉末の製造方法:

(1)グルコノデルタラクトンを水に溶解し、これに炭酸塩を加えて反応させる工程、

(2)反応終了後、冷却し、グルコン酸塩の結晶を析出させる工程、

(3)析出した結晶を乾燥後、粗粉砕し、体積粒度分布において150μm以上の範囲と150μmより小さい範囲の両方にピークを有するグルコン酸塩粉末となるように調整する工程、

(4)(3)で得られる粉末を再粉砕する工程。

【請求項5】

工程(3)の調整において、粗粉砕物に、体積粒度分布において150μmより小さい範囲にピークを有するグルコン酸塩粉末の混合を行う、請求項4に記載の製造方法。

【請求項6】

工程(3)の調整において、体積粒度分布において150μm以上の範囲にピークを有するように分級を行う、請求項4又は5に記載の製造方法。

【請求項7】

150μmより小さい範囲が、1〜10μmの範囲である、請求項4〜6のいずれかに記載の製造方法。

【請求項8】

請求項1〜3のいずれかに記載のグルコン酸塩粉末を製剤化してなるグルコン酸塩含有製剤。

【請求項9】

錠剤又はカプセル剤である請求項8に記載のグルコン酸塩含有製剤。

【請求項10】

請求項1〜3のいずれかに記載のグルコン酸塩粉末又は請求項8〜9のいずれかに記載のグルコン酸塩含有製剤を含んでなる食品。

【請求項1】

比表面積が1〜50m2/gであり、かつ平均粒子径が1〜500μmで、体積粒度分布において1〜150μmの範囲に2つ以上のピークを有するグルコン酸塩粉末。

【請求項2】

体積粒度分布において1〜10μmと50〜150μmの範囲にそれぞれ1つ以上のピークを有する請求項1に記載のグルコン酸塩粉末。

【請求項3】

グルコン酸塩が、グルコン酸亜鉛又はグルコン酸銅である、請求項1又は2に記載の粉末。

【請求項4】

以下の工程(1)〜(4)を有する、請求項1〜3のいずれかに記載のグルコン酸塩粉末の製造方法:

(1)グルコノデルタラクトンを水に溶解し、これに炭酸塩を加えて反応させる工程、

(2)反応終了後、冷却し、グルコン酸塩の結晶を析出させる工程、

(3)析出した結晶を乾燥後、粗粉砕し、体積粒度分布において150μm以上の範囲と150μmより小さい範囲の両方にピークを有するグルコン酸塩粉末となるように調整する工程、

(4)(3)で得られる粉末を再粉砕する工程。

【請求項5】

工程(3)の調整において、粗粉砕物に、体積粒度分布において150μmより小さい範囲にピークを有するグルコン酸塩粉末の混合を行う、請求項4に記載の製造方法。

【請求項6】

工程(3)の調整において、体積粒度分布において150μm以上の範囲にピークを有するように分級を行う、請求項4又は5に記載の製造方法。

【請求項7】

150μmより小さい範囲が、1〜10μmの範囲である、請求項4〜6のいずれかに記載の製造方法。

【請求項8】

請求項1〜3のいずれかに記載のグルコン酸塩粉末を製剤化してなるグルコン酸塩含有製剤。

【請求項9】

錠剤又はカプセル剤である請求項8に記載のグルコン酸塩含有製剤。

【請求項10】

請求項1〜3のいずれかに記載のグルコン酸塩粉末又は請求項8〜9のいずれかに記載のグルコン酸塩含有製剤を含んでなる食品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−213614(P2006−213614A)

【公開日】平成18年8月17日(2006.8.17)

【国際特許分類】

【出願番号】特願2005−26157(P2005−26157)

【出願日】平成17年2月2日(2005.2.2)

【出願人】(000237972)富田製薬株式会社 (30)

【Fターム(参考)】

【公開日】平成18年8月17日(2006.8.17)

【国際特許分類】

【出願日】平成17年2月2日(2005.2.2)

【出願人】(000237972)富田製薬株式会社 (30)

【Fターム(参考)】

[ Back to top ]