グレーチングの枠材溶接装置

【課題】グレーチングの枠材溶接を両面同時に効率的かつ短時間で行うことができ、グレーチングに反りが生じてしまうことがないグレーチングの枠材溶接装置を提供する。

【解決手段】本発明のグレーチングの枠材溶接装置1は、両側に枠材54がそれぞれ仮固定されたグレーチング50を起立させた状態で両側から挟持可能な一対のグレーチング挟持手段2,3と、一対のグレーチング挟持手段2,3に沿ってそれぞれ昇降可能に設けられグレーチング挟持手段2,3により挟持されたグレーチング50を表裏からそれぞれ溶接するための一対の溶接トーチ4,5を備えた溶接トーチ移動体6a,6b,7a,7bとを有している。グレーチング50の表裏両面側から4点の溶接点を同時に溶接するため、グレーチングの枠材溶接を効率的かつ短時間で行うことができると共に、グレーチングに反りが生じることがない。

【解決手段】本発明のグレーチングの枠材溶接装置1は、両側に枠材54がそれぞれ仮固定されたグレーチング50を起立させた状態で両側から挟持可能な一対のグレーチング挟持手段2,3と、一対のグレーチング挟持手段2,3に沿ってそれぞれ昇降可能に設けられグレーチング挟持手段2,3により挟持されたグレーチング50を表裏からそれぞれ溶接するための一対の溶接トーチ4,5を備えた溶接トーチ移動体6a,6b,7a,7bとを有している。グレーチング50の表裏両面側から4点の溶接点を同時に溶接するため、グレーチングの枠材溶接を効率的かつ短時間で行うことができると共に、グレーチングに反りが生じることがない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はグレーチングの枠材溶接装置に関するものである。

【背景技術】

【0002】

道路の排水路に掛け渡す溝蓋などとして使用されるグレーチングは、例えば図10または図11に示すように、複数の長尺状の縦材51および横材52からなる格子体53の両側にそれぞれ枠材54を圧接して仮固定した後、横材52と枠材54との交点(圧接点)55を溶接して形成されている。また、縦材がなく複数の横材と枠材とから構成されたグレーチングも存在し、そのような横材と枠材との交点(圧接点)を順次自動的に溶接してグレーチング50を完成させる装置として、例えば特公平6−61617号公報のグレーチングの枠材溶接装置が提案されている。

【0003】

しかし、上記グレーチングの枠材溶接装置は、圧接し仮固定した溶接前のグレーチングを装置内に水平方向に載置し、その上方から順次水平方向に向かって交点を溶接するものであり、表側の溶接が終了すると裏返して裏側を溶接するものであった。そのため、表側からの溶接に際してその溶接熱によってグレーチングに反りが生じてしまうことがあり裏側を溶接する際に支障となることが多かった。また、片面ずつ溶接するため非効率的でその分溶接時間を要した。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公平6−61617号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、本発明の課題は、グレーチングの枠材溶接を両面同時に効率的かつ短時間で行うことができ、グレーチングに反りが生じてしまうことがないグレーチングの枠材溶接装置を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するものは、両側に枠材がそれぞれ仮固定されたグレーチングを起立させた状態で挟持可能な一対のグレーチング挟持手段と、該一対のグレーチング挟持手段に沿ってそれぞれ昇降可能に設けられ前記グレーチング挟持手段により挟持されたグレーチングを表裏からそれぞれ溶接するための一対の溶接トーチを備えた溶接トーチ移動体とを有していることを特徴とするグレーチングの枠材溶接装置である。

【0007】

前記溶接トーチ移動体は、昇降部と該昇降部に対して相対的に上下動可能に設けられ前記溶接トーチおよび位置決め手段を備えた上下移動体を有していることが好ましい。 前記グレーチングの枠材溶接装置は、溶接前後のグレーチングをそれぞれ搬送するためのグレーチング搬送機構内に配されていることが好ましい。

【発明の効果】

【0008】

請求項1に記載した発明によれば、グレーチングの枠材溶接を両面同時に効率的かつ短時間で行うことができ、グレーチングに反りが生じてしまうことがない。

請求項2に記載した発明によれば、上記請求項の効果に加え、的確な位置に順次溶接することができる。

請求項3に記載した発明によれば、上記請求項の効果に加え、より効率的かつより短時間でグレーチングの枠材溶接を行うことができる。

【図面の簡単な説明】

【0009】

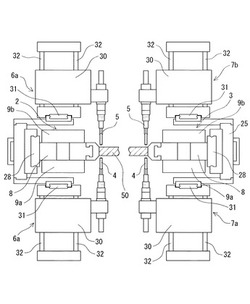

【図1】本発明のグレーチングの枠材溶接装置の一実施例の正面図である。

【図2】図1に示したグレーチングの枠材溶接装置の平面図である。

【図3】図1に示したグレーチングの枠材溶接装置のトーチ移動体付近の拡大平面概略図である。

【図4】図1に示したグレーチングの枠材溶接装置のトーチ移動体における位置決め部材の作用を説明するための説明図である。

【図5】図1に示したグレーチングの枠材溶接装置におけるグレーチング挟持手段の開閉機構を説明するための説明図である。

【図6】図1に示したグレーチングの枠材溶接装置におけるグレーチング挟持手段の開閉機構を説明するための説明図である。

【図7】図1に示したグレーチングの枠材溶接装置の作用を説明するための正面図である。

【図8】図1に示したグレーチングの枠材溶接装置へグレーチングを搬送するためのグレーチング搬送機構を説明するための右側面図である。

【図9】図1に示したグレーチングの枠材溶接装置へグレーチングを搬送するためのグレーチング搬送機構を説明するための拡大正面図である。

【図10】本発明のグレーチングの枠材溶接装置にて溶接されるグレーチングの一実施例の構成を説明するための斜視図である。

【図11】本発明のグレーチングの枠材溶接装置にて溶接されるグレーチングの一実施例の斜視図である。

【発明を実施するための形態】

【0010】

本発明では、両側に枠材54がそれぞれ仮固定されたグレーチング50を起立させた状態で、グレーチング50の表裏両面側から4点の溶接点を同時に溶接することにより、グレーチングの枠材溶接を効率的かつ短時間で行うことができると共に、グレーチングに反りが生じてしまうことがないグレーチングの枠材溶接装置1を実現した。

【実施例1】

【0011】

本発明のグレーチングの枠材溶接装置を図1ないし図9に示した一実施例を用いて説明する。

この実施例のグレーチングの枠材溶接装置1は、図3または図7に示すように、両側に枠材54がそれぞれ仮固定されたグレーチング50を起立させた状態で両側から挟持可能な一対のグレーチング挟持手段2,3と、一対のグレーチング挟持手段2,3に沿ってそれぞれ昇降可能に設けられグレーチング挟持手段2,3により挟持されたグレーチング50を表裏からそれぞれ溶接するための一対の溶接トーチ4,5を備えた溶接トーチ移動体6a,6b,7a,7bを有している。以下、各構成について順次詳述する。

【0012】

グレーチング挟持手段2,3は、図7に示すように、両側に枠材54がそれぞれ仮固定されたグレーチング50を起立させた状態で両側から挟持するためのものである。

【0013】

グレーチング挟持手段2,3は、図1または図3に示すように、垂直方向に立設された長尺状の挟持バー8と、挟持バー8を前後から支持する支柱9a,9bとからそれぞれ構成されている。支柱9a,9bの上部と下部にはそれぞれ孔が設けられ、挟持バー8にもそれらの孔と対応する位置に孔が設けられている。上部の孔には、上部ピン10が挿入されており、下部の孔には孔径より小さな径の下部ピン11が挿入されている。

【0014】

そして、挟持バー8は上部ピン10を支点として、下部ピン11と下部の孔との径差分だけ揺動可能となるように支柱9a,9bに支持されている。これにより、両側の枠材54が平行でないようなグレーチングでも挟持バー8が密着して確実に挟持できるように構成されている。なお、この実施例では、両側の挟持バー8とも支柱9a,9bに揺動可能に支持されているが、片側の挟持バー8のみ揺動可能に支持されていてもよい。

【0015】

グレーチング挟持手段2,3は、図1または図2に示すように、開閉用移動台12,13上にそれぞれ配されており、これら開閉用移動台12,13が開閉用レール14に沿って矢印方向にそれぞれ移動することにより、溶接に先立ってグレーチング挟持手段2,3はグレーチング50を挟持し、溶接後にはグレーチング50から両側に向かって離れるように構成されている。

【0016】

開閉用移動台12,13は、図2または図5に示すように、ボール左ネジ15a,ボール右ネジ15bによりそれぞれ同量づつ移動するように構成されており、具体的には、左右ネジ用スプロケット16とモータースプロケット17にチェーン18が掛装され、モーターを正逆駆動させることにより、開閉用移動台12,13がそれぞれ内側、或いは外側に向かって移動するように構成されている。

【0017】

チェーン18には、図5に示すように、第1テンションスプロケット19がスプリング20の引張力により押し当てられてチェーン18のテンションが維持されている。第1テンションスプロケット19は第2テンションスプロケット21と共に回動部材22に取り付けられており、回動部材22は回動用ピン23に回動可能に保持されている。

【0018】

そして、開閉用移動台12,13がそれぞれ閉じる方向(内側)に移動し、グレーチング挟持手段2,3がグレーチング50を挟持すると、開閉用移動台12,13が停止し、ボール左ネジ15a,ボール右ネジ15bも停止する。しかし、モーターはなお回転しようとするため、図6に示すように、スプリング20の引張力に抗して回動部材22は矢印方向に回転する。この時、センサ24が回動部材22の先端部を検知してモーターが停止されるように制御されている。このスプリング20の強弱を調整することにより、開閉用移動台12,13上に配されたグレーチング挟持手段2,3によりグレーチング50を挟む力を調整することができる。

【0019】

溶接トーチ移動体6a,6b,7a,7bは、溶接に際して溶接トーチ4,5を順次上方に向かって移動させるためのものであり、図3に示すように、グレーチング挟持手段2(図3中左側のグレーチング挟持手段)の前後に溶接トーチ移動体6a,6bがそれぞれ設けられ、グレーチング挟持手段3(図3中左側のグレーチング挟持手段)の前後にそれぞれ設けられている。

【0020】

具体的には、溶接トーチ移動体6aは、グレーチング挟持手段2の前側(正面側であって図3中左下)に設けられており、グレーチング50の一端(図3中左端)において枠材54と横材との交点を表側(正面側)から溶接できるように溶接トーチ4を備えている。他方、溶接トーチ移動体6bは、グレーチング挟持手段2の後側(背面側であって図3中左上)に設けられており、グレーチング50の一端(図3中左端)において枠材54と横材52との交点を裏側(背面側)から溶接できるように溶接トーチ5を備えている。これにより、グレーチング挟持手段2に設けられた溶接トーチ移動体6a,6bは、グレーチング50を表裏からそれぞれ溶接するための一対の溶接トーチ4,5を備えるように構成されている。

【0021】

同様にして、溶接トーチ移動体7aは、グレーチング挟持手段3の前側(正面側であって図3中右下)に設けられており、グレーチング50の他端(図3中右端)において枠材54と横材との交点を表側(正面側)から溶接できるように溶接トーチ4を備えている。他方、溶接トーチ移動体7bは、グレーチング挟持手段3の後側(背面側であって図3中右上)に設けられており、グレーチング50の一端(図3中右端)において枠材54と横材52との交点を裏側(背面側)から溶接できるように溶接トーチ5を備えている。これにより、グレーチング挟持手段3に設けられた溶接トーチ移動体7a,7bは、グレーチング50を表裏からそれぞれ溶接するための一対の溶接トーチ4,5を備えるように構成されている。

【0022】

このように、溶接トーチ移動体6a,6b,7a,7bは、グレーチング挟持手段2,3の前後にそれぞれ設けられており、グレーチング50の表側の両側で2点、裏側の両側で2点、計4点で同時に溶接できるため、グレーチングの枠材溶接を両面同時に効率的かつ短時間で行うことができ、グレーチングに反りが生じてしまうこともない。

【0023】

溶接トーチ移動体6a,6b,7a,7bは、グレーチング挟持手段2,3の両側にそれぞれ設けられた昇降部25によってグレーチング挟持手段に沿って昇降可能に構成されている。昇降部25は、図1または図3に示すように、ボールねじ26とサーボモータ27の作用によりリニアレール28に沿って昇降可能に構成されている。

【0024】

溶接トーチ移動体6a,6b,7a,7bは、図3に示すように、昇降部25に対して相対的に上下動可能に設けられ、溶接トーチ4,5および位置決め手段29を備えた上下移動体30を有している。溶接トーチ移動体6a,6b,7a,7bは前述したように溶接トーチ4,5を備えているが、具体的には、この上下移動体30が溶接トーチ4,5を備えている。この上下移動体30は、垂直方向に延在するリニアレール31に沿って少量、上下動可能に構成されているが、通常状態では最下位置で昇降部25に保持されている。

【0025】

また、上下移動体30は、水平方向に延在するレール32に沿ってエアシリンダー(図示せず)により前後に移動可能に構成されている。この前後動により溶接に際して溶接トーチ4,5および位置決め手段29を必要な位置までグレーチング50に近接させることができ、溶接後はグレーチング50から離れる方向に溶接トーチ4,5および位置決め手段29を移動させることができる。

【0026】

位置決め手段29は、溶接トーチ4,5を枠材54と横材52との溶接点に的確に位置させるためのものであり、図4に示すように、水平方向に延在した支持バー33と、支持バー33の下方に支持ピン34を介して回動可能に取り付けられたラチェット式のストッパー35と、ストッパー35を引張して垂直方向に延在するように保持するための弾性部材36とから構成されている。ストッパー35は下部に内側に向かって突出する爪部35aを備えており、溶接トーチ4,5はストッパー35の下方に配されている。

【0027】

そして、溶接に際して位置決め手段29により溶接トーチ4,5を位置決めする場合は、まず、上下移動体30を水平方向に延在するレール32に沿って移動させ、位置決め手段29および溶接トーチ4,5をグレーチング50に近接させる。この時、図4中(1)のように、ストッパー35の爪部35aがグレーチング50の横材52と上段の横材52との間に侵入するように近接させる。つぎに、溶接トーチ移動体6,7を昇降部25(具体的にはサーボモータ27)の作用により上昇させると、図4中(2)のように、ストッパー35の爪部35aがグレーチング50の横材52に当接するため、それを乗り越えてさらに上昇するために、ストッパー35の爪部35aは弾性部材36の引張力に抗して外側に若干ずれる。さらに、溶接トーチ移動体6,7を上昇させると、図4中(3)のように、位置決め手段29は横材52を乗り越えた後、停止する。その後、図4中(4)のように、溶接トーチ移動体6,7を下降させると、ストッパー35の爪部35aの下面がグレーチング50の横材52の上面に当接するため、位置決め手段29および溶接トーチ4,5はその位置で停止する。この位置で、ストッパー35の下方に配された溶接トーチ4,5にて溶接することにより、枠材54と横材52との溶接点に的確に溶接することかできる。

【0028】

このような制御をサーボモータ27の作用により繰り返しながらグレーチング50の最下部から最上部まで順次溶接することによって、グレーチング50の表裏からそれぞれ同時に同一横材52に対して溶接することができる。なお、図4中(4)の状態で、昇降部25はさらに降下するが、位置決め手段29により溶接トーチ4,5を備えた上下移動体30は停止するため、上下移動体30はリニアレール32を介して昇降部25に対して相対的に上昇する。この上下移動体30の相対的な上昇を溶接トーチ移動体6,7に設けられたセンサ(図示しない)が検知して、溶接トーチ移動体6,7が停止すると共に溶接信号が出され溶接されるように制御されている。

【0029】

つぎに、図8または図9に示したグレーチングの枠材溶接装置1が配されたグレーチング搬送機構40について説明する。

グレーチング搬送機構40は、溶接前後のグレーチング50をそれぞれ搬送するためのものである。具体的には、グレーチング搬送機構40は、図8に示すように、グレーチングの枠材溶接装置1の上方に配された水平レール41と、水平レール41に水平方向に往復移動可能に取り付けられたローダー42,43とから構成されている。ローダー42は、溶接前のグレーチング50をグレーチングの枠材溶接装置1へ搬入するためのものであり、ローダー43は、溶接後のグレーチング50をグレーチングの枠材溶接装置1から搬出するためのものである。

【0030】

ローダー42,43は、水平レール41に取り付けられ下方に延出して設けられた往復動部44と、往復動部44の下端に取り付けられたグレーチング吸着部45とを有している。グレーチング吸着部45は、図9に示すように、2つのマグネット46を備え、これらのマグネット46によりグレーチング50を吸着可能に構成されている。また、グレーチング吸着部45はシリンダー47のロッドの伸縮により、往復動部44との連結部位でもある支軸48を中心として90゜回動可能に構成されている。これにより、図8に示すように、水平方向に延在するグレーチング50を起立させることができる。

【0031】

さらに、グレーチング搬送機構60内に配されたグレーチングの枠材溶接装置1により、グレーチング50を溶接する方法について順次説明する。

まず、図8に示したように、積み上げられたグレーチング50の一枚をグレーチング吸着部45のマグネット46により吸着した状態で、グレーチングの枠材溶接装置1に向かってローダー43を移動させる。この間に、シリンダー47のロッドを伸長させ、グレーチング50を90゜回転させ起立状態とする。グレーチング50がグレーチングの枠材溶接装置1に到着したら、挟持手段2,3を両側から内側に向かって移動させ、図7に示すように、グレーチング50を挟持させる。その後、ローダー43を後退させて初期位置に待機させる。グレーチング50を挟持手段2,3により挟持したら、挟持手段2,3の前後に設けられた溶接トーチ移動体6a,6b,7a,7bをサーボモータ27の作用により挟持手段2,3の最下部まで下降させる。

【0032】

つぎに、図3に示すように、レール32に沿って上下移動体30をグレーチング50に近接させる。この時、ストッパー35の爪部35aが、図4中(1)のように、グレーチング50の横材52と上段の横材52との間に侵入するように近接させる。そして、溶接トーチ移動体6,7をサーボモータ27の作用により上昇させると、図4中(2)のように、ストッパー35の爪部35aがグレーチング50の横材52に当接するため、弾性部材36の引張力に抗して外側に若干ずれる。さらに、溶接トーチ移動体6,7を上昇させると、図4中(3)のように、位置決め手段29は横材52を乗り越えた後、停止する。その後、図4中(4)のように、溶接トーチ移動体6,7を下降させると、ストッパー35の爪部35aの下面がグレーチング50の横材52の上面に当接するため、位置決め手段29および溶接トーチ4,5はその位置で停止する。この位置で、ストッパー35の下方に配された溶接トーチ4,5にて溶接することにより、枠材54と横材52との溶接点に的確に溶接することができる。このような制御をサーボモータ27の作用により繰り返しながらグレーチング50の最下部から最上部まで順次溶接することにより、グレーチング50の表裏からそれぞれ同時に同一横材52に対して溶接を行う。

【0033】

一枚の溶接が終了すると、上下移動体30はレール32に沿ってグレーチング50から離れる方向に移動し、これに伴い、位置決め手段29と溶接トーチ4,5もグレーチング50から離れる。上下移動体30がグレーチング50から離れると、搬出用のローダー42がグレーチング吸着部45によりグレーチング50を吸着する。その後、挟持手段2,3を外側に向かってそれぞれ移動させ、グレーチング50の挟持を解除させる。挟持手段2,3によるグレーチング50の挟持が解除されたら、ローダー43により次のグレーチング50がグレーチングの枠材溶接装置1に搬入されると共に、ローダー42はグレーチングの枠材溶接装置1から離れる方向に移動する。この移動の間にシリンダー47のロッドを収縮させ、グレーチング50を90゜回転させ水平状態とし、さらに、移動後、溶接後のグレーチング50として積み上げられる。

【0034】

このように、グレーチング搬送機構40内にグレーチングの枠材溶接装置1を配することにより、グレーチング50のグレーチングの枠材溶接装置1への搬出入および溶接が全自動化され、以上の動作が繰り返されることにより、より効率的かつ短時間にグレーチング50を溶接することができる。

【符号の説明】

【0035】

1 グレーチングの枠材溶接装置

2,3 グレーチング挟持手段

4,5 溶接トーチ

6a,6b,7a,7b 溶接トーチ移動体

8 挟持バー

9 支柱

10 上部ピン

11 下部ピン

12,13 開閉用移動台

14 開閉用レール

15a ボール左ネジ

15b ボール右ネジ

16 左右ネジ用スプロケット

17 モータースプロケット

18 チェーン

19 第1テンションスプロケット

20 スプリング

21 第2テンションスプロケット

22 回動部材

23 回動用ピン

24 センサ

25 昇降部

26 ボールねじ

27 サーボモータ

28 リニアレール

29 位置決め手段

30 上下移動体

31 リニアレール

32 レール

33 支持バー

34 支持ピン

35 ストッパー

35a 爪部

36 弾性部材

40 グレーチング搬送機構

41 水平レール

42,43 ローダー

44 往復動部

45 グレーチング吸着部

46 マグネット

47 シリンダー

48 支軸

50 グレーチング

51 縦材

52 横材

53 格子体

54 枠材

【技術分野】

【0001】

本発明はグレーチングの枠材溶接装置に関するものである。

【背景技術】

【0002】

道路の排水路に掛け渡す溝蓋などとして使用されるグレーチングは、例えば図10または図11に示すように、複数の長尺状の縦材51および横材52からなる格子体53の両側にそれぞれ枠材54を圧接して仮固定した後、横材52と枠材54との交点(圧接点)55を溶接して形成されている。また、縦材がなく複数の横材と枠材とから構成されたグレーチングも存在し、そのような横材と枠材との交点(圧接点)を順次自動的に溶接してグレーチング50を完成させる装置として、例えば特公平6−61617号公報のグレーチングの枠材溶接装置が提案されている。

【0003】

しかし、上記グレーチングの枠材溶接装置は、圧接し仮固定した溶接前のグレーチングを装置内に水平方向に載置し、その上方から順次水平方向に向かって交点を溶接するものであり、表側の溶接が終了すると裏返して裏側を溶接するものであった。そのため、表側からの溶接に際してその溶接熱によってグレーチングに反りが生じてしまうことがあり裏側を溶接する際に支障となることが多かった。また、片面ずつ溶接するため非効率的でその分溶接時間を要した。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公平6−61617号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、本発明の課題は、グレーチングの枠材溶接を両面同時に効率的かつ短時間で行うことができ、グレーチングに反りが生じてしまうことがないグレーチングの枠材溶接装置を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するものは、両側に枠材がそれぞれ仮固定されたグレーチングを起立させた状態で挟持可能な一対のグレーチング挟持手段と、該一対のグレーチング挟持手段に沿ってそれぞれ昇降可能に設けられ前記グレーチング挟持手段により挟持されたグレーチングを表裏からそれぞれ溶接するための一対の溶接トーチを備えた溶接トーチ移動体とを有していることを特徴とするグレーチングの枠材溶接装置である。

【0007】

前記溶接トーチ移動体は、昇降部と該昇降部に対して相対的に上下動可能に設けられ前記溶接トーチおよび位置決め手段を備えた上下移動体を有していることが好ましい。 前記グレーチングの枠材溶接装置は、溶接前後のグレーチングをそれぞれ搬送するためのグレーチング搬送機構内に配されていることが好ましい。

【発明の効果】

【0008】

請求項1に記載した発明によれば、グレーチングの枠材溶接を両面同時に効率的かつ短時間で行うことができ、グレーチングに反りが生じてしまうことがない。

請求項2に記載した発明によれば、上記請求項の効果に加え、的確な位置に順次溶接することができる。

請求項3に記載した発明によれば、上記請求項の効果に加え、より効率的かつより短時間でグレーチングの枠材溶接を行うことができる。

【図面の簡単な説明】

【0009】

【図1】本発明のグレーチングの枠材溶接装置の一実施例の正面図である。

【図2】図1に示したグレーチングの枠材溶接装置の平面図である。

【図3】図1に示したグレーチングの枠材溶接装置のトーチ移動体付近の拡大平面概略図である。

【図4】図1に示したグレーチングの枠材溶接装置のトーチ移動体における位置決め部材の作用を説明するための説明図である。

【図5】図1に示したグレーチングの枠材溶接装置におけるグレーチング挟持手段の開閉機構を説明するための説明図である。

【図6】図1に示したグレーチングの枠材溶接装置におけるグレーチング挟持手段の開閉機構を説明するための説明図である。

【図7】図1に示したグレーチングの枠材溶接装置の作用を説明するための正面図である。

【図8】図1に示したグレーチングの枠材溶接装置へグレーチングを搬送するためのグレーチング搬送機構を説明するための右側面図である。

【図9】図1に示したグレーチングの枠材溶接装置へグレーチングを搬送するためのグレーチング搬送機構を説明するための拡大正面図である。

【図10】本発明のグレーチングの枠材溶接装置にて溶接されるグレーチングの一実施例の構成を説明するための斜視図である。

【図11】本発明のグレーチングの枠材溶接装置にて溶接されるグレーチングの一実施例の斜視図である。

【発明を実施するための形態】

【0010】

本発明では、両側に枠材54がそれぞれ仮固定されたグレーチング50を起立させた状態で、グレーチング50の表裏両面側から4点の溶接点を同時に溶接することにより、グレーチングの枠材溶接を効率的かつ短時間で行うことができると共に、グレーチングに反りが生じてしまうことがないグレーチングの枠材溶接装置1を実現した。

【実施例1】

【0011】

本発明のグレーチングの枠材溶接装置を図1ないし図9に示した一実施例を用いて説明する。

この実施例のグレーチングの枠材溶接装置1は、図3または図7に示すように、両側に枠材54がそれぞれ仮固定されたグレーチング50を起立させた状態で両側から挟持可能な一対のグレーチング挟持手段2,3と、一対のグレーチング挟持手段2,3に沿ってそれぞれ昇降可能に設けられグレーチング挟持手段2,3により挟持されたグレーチング50を表裏からそれぞれ溶接するための一対の溶接トーチ4,5を備えた溶接トーチ移動体6a,6b,7a,7bを有している。以下、各構成について順次詳述する。

【0012】

グレーチング挟持手段2,3は、図7に示すように、両側に枠材54がそれぞれ仮固定されたグレーチング50を起立させた状態で両側から挟持するためのものである。

【0013】

グレーチング挟持手段2,3は、図1または図3に示すように、垂直方向に立設された長尺状の挟持バー8と、挟持バー8を前後から支持する支柱9a,9bとからそれぞれ構成されている。支柱9a,9bの上部と下部にはそれぞれ孔が設けられ、挟持バー8にもそれらの孔と対応する位置に孔が設けられている。上部の孔には、上部ピン10が挿入されており、下部の孔には孔径より小さな径の下部ピン11が挿入されている。

【0014】

そして、挟持バー8は上部ピン10を支点として、下部ピン11と下部の孔との径差分だけ揺動可能となるように支柱9a,9bに支持されている。これにより、両側の枠材54が平行でないようなグレーチングでも挟持バー8が密着して確実に挟持できるように構成されている。なお、この実施例では、両側の挟持バー8とも支柱9a,9bに揺動可能に支持されているが、片側の挟持バー8のみ揺動可能に支持されていてもよい。

【0015】

グレーチング挟持手段2,3は、図1または図2に示すように、開閉用移動台12,13上にそれぞれ配されており、これら開閉用移動台12,13が開閉用レール14に沿って矢印方向にそれぞれ移動することにより、溶接に先立ってグレーチング挟持手段2,3はグレーチング50を挟持し、溶接後にはグレーチング50から両側に向かって離れるように構成されている。

【0016】

開閉用移動台12,13は、図2または図5に示すように、ボール左ネジ15a,ボール右ネジ15bによりそれぞれ同量づつ移動するように構成されており、具体的には、左右ネジ用スプロケット16とモータースプロケット17にチェーン18が掛装され、モーターを正逆駆動させることにより、開閉用移動台12,13がそれぞれ内側、或いは外側に向かって移動するように構成されている。

【0017】

チェーン18には、図5に示すように、第1テンションスプロケット19がスプリング20の引張力により押し当てられてチェーン18のテンションが維持されている。第1テンションスプロケット19は第2テンションスプロケット21と共に回動部材22に取り付けられており、回動部材22は回動用ピン23に回動可能に保持されている。

【0018】

そして、開閉用移動台12,13がそれぞれ閉じる方向(内側)に移動し、グレーチング挟持手段2,3がグレーチング50を挟持すると、開閉用移動台12,13が停止し、ボール左ネジ15a,ボール右ネジ15bも停止する。しかし、モーターはなお回転しようとするため、図6に示すように、スプリング20の引張力に抗して回動部材22は矢印方向に回転する。この時、センサ24が回動部材22の先端部を検知してモーターが停止されるように制御されている。このスプリング20の強弱を調整することにより、開閉用移動台12,13上に配されたグレーチング挟持手段2,3によりグレーチング50を挟む力を調整することができる。

【0019】

溶接トーチ移動体6a,6b,7a,7bは、溶接に際して溶接トーチ4,5を順次上方に向かって移動させるためのものであり、図3に示すように、グレーチング挟持手段2(図3中左側のグレーチング挟持手段)の前後に溶接トーチ移動体6a,6bがそれぞれ設けられ、グレーチング挟持手段3(図3中左側のグレーチング挟持手段)の前後にそれぞれ設けられている。

【0020】

具体的には、溶接トーチ移動体6aは、グレーチング挟持手段2の前側(正面側であって図3中左下)に設けられており、グレーチング50の一端(図3中左端)において枠材54と横材との交点を表側(正面側)から溶接できるように溶接トーチ4を備えている。他方、溶接トーチ移動体6bは、グレーチング挟持手段2の後側(背面側であって図3中左上)に設けられており、グレーチング50の一端(図3中左端)において枠材54と横材52との交点を裏側(背面側)から溶接できるように溶接トーチ5を備えている。これにより、グレーチング挟持手段2に設けられた溶接トーチ移動体6a,6bは、グレーチング50を表裏からそれぞれ溶接するための一対の溶接トーチ4,5を備えるように構成されている。

【0021】

同様にして、溶接トーチ移動体7aは、グレーチング挟持手段3の前側(正面側であって図3中右下)に設けられており、グレーチング50の他端(図3中右端)において枠材54と横材との交点を表側(正面側)から溶接できるように溶接トーチ4を備えている。他方、溶接トーチ移動体7bは、グレーチング挟持手段3の後側(背面側であって図3中右上)に設けられており、グレーチング50の一端(図3中右端)において枠材54と横材52との交点を裏側(背面側)から溶接できるように溶接トーチ5を備えている。これにより、グレーチング挟持手段3に設けられた溶接トーチ移動体7a,7bは、グレーチング50を表裏からそれぞれ溶接するための一対の溶接トーチ4,5を備えるように構成されている。

【0022】

このように、溶接トーチ移動体6a,6b,7a,7bは、グレーチング挟持手段2,3の前後にそれぞれ設けられており、グレーチング50の表側の両側で2点、裏側の両側で2点、計4点で同時に溶接できるため、グレーチングの枠材溶接を両面同時に効率的かつ短時間で行うことができ、グレーチングに反りが生じてしまうこともない。

【0023】

溶接トーチ移動体6a,6b,7a,7bは、グレーチング挟持手段2,3の両側にそれぞれ設けられた昇降部25によってグレーチング挟持手段に沿って昇降可能に構成されている。昇降部25は、図1または図3に示すように、ボールねじ26とサーボモータ27の作用によりリニアレール28に沿って昇降可能に構成されている。

【0024】

溶接トーチ移動体6a,6b,7a,7bは、図3に示すように、昇降部25に対して相対的に上下動可能に設けられ、溶接トーチ4,5および位置決め手段29を備えた上下移動体30を有している。溶接トーチ移動体6a,6b,7a,7bは前述したように溶接トーチ4,5を備えているが、具体的には、この上下移動体30が溶接トーチ4,5を備えている。この上下移動体30は、垂直方向に延在するリニアレール31に沿って少量、上下動可能に構成されているが、通常状態では最下位置で昇降部25に保持されている。

【0025】

また、上下移動体30は、水平方向に延在するレール32に沿ってエアシリンダー(図示せず)により前後に移動可能に構成されている。この前後動により溶接に際して溶接トーチ4,5および位置決め手段29を必要な位置までグレーチング50に近接させることができ、溶接後はグレーチング50から離れる方向に溶接トーチ4,5および位置決め手段29を移動させることができる。

【0026】

位置決め手段29は、溶接トーチ4,5を枠材54と横材52との溶接点に的確に位置させるためのものであり、図4に示すように、水平方向に延在した支持バー33と、支持バー33の下方に支持ピン34を介して回動可能に取り付けられたラチェット式のストッパー35と、ストッパー35を引張して垂直方向に延在するように保持するための弾性部材36とから構成されている。ストッパー35は下部に内側に向かって突出する爪部35aを備えており、溶接トーチ4,5はストッパー35の下方に配されている。

【0027】

そして、溶接に際して位置決め手段29により溶接トーチ4,5を位置決めする場合は、まず、上下移動体30を水平方向に延在するレール32に沿って移動させ、位置決め手段29および溶接トーチ4,5をグレーチング50に近接させる。この時、図4中(1)のように、ストッパー35の爪部35aがグレーチング50の横材52と上段の横材52との間に侵入するように近接させる。つぎに、溶接トーチ移動体6,7を昇降部25(具体的にはサーボモータ27)の作用により上昇させると、図4中(2)のように、ストッパー35の爪部35aがグレーチング50の横材52に当接するため、それを乗り越えてさらに上昇するために、ストッパー35の爪部35aは弾性部材36の引張力に抗して外側に若干ずれる。さらに、溶接トーチ移動体6,7を上昇させると、図4中(3)のように、位置決め手段29は横材52を乗り越えた後、停止する。その後、図4中(4)のように、溶接トーチ移動体6,7を下降させると、ストッパー35の爪部35aの下面がグレーチング50の横材52の上面に当接するため、位置決め手段29および溶接トーチ4,5はその位置で停止する。この位置で、ストッパー35の下方に配された溶接トーチ4,5にて溶接することにより、枠材54と横材52との溶接点に的確に溶接することかできる。

【0028】

このような制御をサーボモータ27の作用により繰り返しながらグレーチング50の最下部から最上部まで順次溶接することによって、グレーチング50の表裏からそれぞれ同時に同一横材52に対して溶接することができる。なお、図4中(4)の状態で、昇降部25はさらに降下するが、位置決め手段29により溶接トーチ4,5を備えた上下移動体30は停止するため、上下移動体30はリニアレール32を介して昇降部25に対して相対的に上昇する。この上下移動体30の相対的な上昇を溶接トーチ移動体6,7に設けられたセンサ(図示しない)が検知して、溶接トーチ移動体6,7が停止すると共に溶接信号が出され溶接されるように制御されている。

【0029】

つぎに、図8または図9に示したグレーチングの枠材溶接装置1が配されたグレーチング搬送機構40について説明する。

グレーチング搬送機構40は、溶接前後のグレーチング50をそれぞれ搬送するためのものである。具体的には、グレーチング搬送機構40は、図8に示すように、グレーチングの枠材溶接装置1の上方に配された水平レール41と、水平レール41に水平方向に往復移動可能に取り付けられたローダー42,43とから構成されている。ローダー42は、溶接前のグレーチング50をグレーチングの枠材溶接装置1へ搬入するためのものであり、ローダー43は、溶接後のグレーチング50をグレーチングの枠材溶接装置1から搬出するためのものである。

【0030】

ローダー42,43は、水平レール41に取り付けられ下方に延出して設けられた往復動部44と、往復動部44の下端に取り付けられたグレーチング吸着部45とを有している。グレーチング吸着部45は、図9に示すように、2つのマグネット46を備え、これらのマグネット46によりグレーチング50を吸着可能に構成されている。また、グレーチング吸着部45はシリンダー47のロッドの伸縮により、往復動部44との連結部位でもある支軸48を中心として90゜回動可能に構成されている。これにより、図8に示すように、水平方向に延在するグレーチング50を起立させることができる。

【0031】

さらに、グレーチング搬送機構60内に配されたグレーチングの枠材溶接装置1により、グレーチング50を溶接する方法について順次説明する。

まず、図8に示したように、積み上げられたグレーチング50の一枚をグレーチング吸着部45のマグネット46により吸着した状態で、グレーチングの枠材溶接装置1に向かってローダー43を移動させる。この間に、シリンダー47のロッドを伸長させ、グレーチング50を90゜回転させ起立状態とする。グレーチング50がグレーチングの枠材溶接装置1に到着したら、挟持手段2,3を両側から内側に向かって移動させ、図7に示すように、グレーチング50を挟持させる。その後、ローダー43を後退させて初期位置に待機させる。グレーチング50を挟持手段2,3により挟持したら、挟持手段2,3の前後に設けられた溶接トーチ移動体6a,6b,7a,7bをサーボモータ27の作用により挟持手段2,3の最下部まで下降させる。

【0032】

つぎに、図3に示すように、レール32に沿って上下移動体30をグレーチング50に近接させる。この時、ストッパー35の爪部35aが、図4中(1)のように、グレーチング50の横材52と上段の横材52との間に侵入するように近接させる。そして、溶接トーチ移動体6,7をサーボモータ27の作用により上昇させると、図4中(2)のように、ストッパー35の爪部35aがグレーチング50の横材52に当接するため、弾性部材36の引張力に抗して外側に若干ずれる。さらに、溶接トーチ移動体6,7を上昇させると、図4中(3)のように、位置決め手段29は横材52を乗り越えた後、停止する。その後、図4中(4)のように、溶接トーチ移動体6,7を下降させると、ストッパー35の爪部35aの下面がグレーチング50の横材52の上面に当接するため、位置決め手段29および溶接トーチ4,5はその位置で停止する。この位置で、ストッパー35の下方に配された溶接トーチ4,5にて溶接することにより、枠材54と横材52との溶接点に的確に溶接することができる。このような制御をサーボモータ27の作用により繰り返しながらグレーチング50の最下部から最上部まで順次溶接することにより、グレーチング50の表裏からそれぞれ同時に同一横材52に対して溶接を行う。

【0033】

一枚の溶接が終了すると、上下移動体30はレール32に沿ってグレーチング50から離れる方向に移動し、これに伴い、位置決め手段29と溶接トーチ4,5もグレーチング50から離れる。上下移動体30がグレーチング50から離れると、搬出用のローダー42がグレーチング吸着部45によりグレーチング50を吸着する。その後、挟持手段2,3を外側に向かってそれぞれ移動させ、グレーチング50の挟持を解除させる。挟持手段2,3によるグレーチング50の挟持が解除されたら、ローダー43により次のグレーチング50がグレーチングの枠材溶接装置1に搬入されると共に、ローダー42はグレーチングの枠材溶接装置1から離れる方向に移動する。この移動の間にシリンダー47のロッドを収縮させ、グレーチング50を90゜回転させ水平状態とし、さらに、移動後、溶接後のグレーチング50として積み上げられる。

【0034】

このように、グレーチング搬送機構40内にグレーチングの枠材溶接装置1を配することにより、グレーチング50のグレーチングの枠材溶接装置1への搬出入および溶接が全自動化され、以上の動作が繰り返されることにより、より効率的かつ短時間にグレーチング50を溶接することができる。

【符号の説明】

【0035】

1 グレーチングの枠材溶接装置

2,3 グレーチング挟持手段

4,5 溶接トーチ

6a,6b,7a,7b 溶接トーチ移動体

8 挟持バー

9 支柱

10 上部ピン

11 下部ピン

12,13 開閉用移動台

14 開閉用レール

15a ボール左ネジ

15b ボール右ネジ

16 左右ネジ用スプロケット

17 モータースプロケット

18 チェーン

19 第1テンションスプロケット

20 スプリング

21 第2テンションスプロケット

22 回動部材

23 回動用ピン

24 センサ

25 昇降部

26 ボールねじ

27 サーボモータ

28 リニアレール

29 位置決め手段

30 上下移動体

31 リニアレール

32 レール

33 支持バー

34 支持ピン

35 ストッパー

35a 爪部

36 弾性部材

40 グレーチング搬送機構

41 水平レール

42,43 ローダー

44 往復動部

45 グレーチング吸着部

46 マグネット

47 シリンダー

48 支軸

50 グレーチング

51 縦材

52 横材

53 格子体

54 枠材

【特許請求の範囲】

【請求項1】

両側に枠材がそれぞれ仮固定されたグレーチングを起立させた状態で挟持可能な一対のグレーチング挟持手段と、該一対のグレーチング挟持手段に沿ってそれぞれ昇降可能に設けられ前記グレーチング挟持手段により挟持されたグレーチングを表裏からそれぞれ溶接するための一対の溶接トーチを備えた溶接トーチ移動体とを有していることを特徴とするグレーチングの枠材溶接装置。

【請求項2】

前記溶接トーチ移動体は、昇降部と該昇降部に対して相対的に上下動可能に設けられ前記溶接トーチおよび位置決め手段を備えた上下移動体を有している請求項1に記載のグレーチングの枠材溶接装置。

【請求項3】

前記グレーチングの枠材溶接装置は、溶接前後のグレーチングをそれぞれ搬送するためのグレーチング搬送機構内に配されている請求項1または2に記載のグレーチングの枠材溶接装置。

【請求項1】

両側に枠材がそれぞれ仮固定されたグレーチングを起立させた状態で挟持可能な一対のグレーチング挟持手段と、該一対のグレーチング挟持手段に沿ってそれぞれ昇降可能に設けられ前記グレーチング挟持手段により挟持されたグレーチングを表裏からそれぞれ溶接するための一対の溶接トーチを備えた溶接トーチ移動体とを有していることを特徴とするグレーチングの枠材溶接装置。

【請求項2】

前記溶接トーチ移動体は、昇降部と該昇降部に対して相対的に上下動可能に設けられ前記溶接トーチおよび位置決め手段を備えた上下移動体を有している請求項1に記載のグレーチングの枠材溶接装置。

【請求項3】

前記グレーチングの枠材溶接装置は、溶接前後のグレーチングをそれぞれ搬送するためのグレーチング搬送機構内に配されている請求項1または2に記載のグレーチングの枠材溶接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−218434(P2011−218434A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−92716(P2010−92716)

【出願日】平成22年4月14日(2010.4.14)

【出願人】(598107530)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月14日(2010.4.14)

【出願人】(598107530)

【Fターム(参考)】

[ Back to top ]