ケイ酸カルシウムの製造方法

【課題】低コストの有機繊維が利用可能な低温オートクレーブ処理によりケイ酸カルシウムを製造しうる方法を提供するものである。

【解決手段】石灰質原料とケイ酸質原料をオートクレーブ中で反応させてケイ酸カルシウムを製造するに際し、γ-C2Sを含有する石灰質原料を用いて100〜170℃で反応させる。石灰質原料におけるγ-C2Sの割合は好適には10〜45質量%である。

【解決手段】石灰質原料とケイ酸質原料をオートクレーブ中で反応させてケイ酸カルシウムを製造するに際し、γ-C2Sを含有する石灰質原料を用いて100〜170℃で反応させる。石灰質原料におけるγ-C2Sの割合は好適には10〜45質量%である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ケイ酸カルシウムの製造方法に関する。

【背景技術】

【0002】

CaO、Ca(OH)2やポルトランドセメントなどのカルシウム源とα-石英などのシリカ源(SiO2)を、オートクレーブ中で180℃程度の飽和水蒸気圧下で水熱反応させて合成されるトバモライト(5CaO・6SiO2・5H2O)は結晶性の高いケイ酸カルシウム水和物であり、建材、断熱材、保温材、耐火被覆材や人造木材などに利用されている。トバモライトの合成には、原料スラリーを流し込み成形あるいは加圧脱水成形あるいは抄造成形後、飽和水蒸気圧下でオートクレーブ養生する方法と、予め撹拌式オートクレーブなどで合成後、加圧脱水して製品とするものなどがある。後者では、成形の際には、耐アルカリ性ガラス繊維などを補強繊維として加えている場合も多い。従来より、繊維補強を行う場合には、アスベストが利用されていたが、現在では、シリカフュームやパルプなどが利用されている。さらに補強効果を期待する場合には、180℃程度の高温に耐える繊維としては、炭素繊維やアラミド繊維に限定されていた。しかし、両繊維とも高価であり、経済的に利用できる繊維が期待されていた。ポリプロピレン繊維、ポリエチレン繊維、ビニロン繊維等が利用できると非常に有効であるが、170℃以下、好ましくは、150℃程度での利用が限界であり、この温度でのトバモライトの合成方法が切望されている。

【0003】

たとえば、オートクレーブ軽量気泡コンクリート(ALC)は、気泡を含むケイ酸カルシウム水和物固化体であり、ヨーロッパでブロックとして利用されていたが、日本では補強鉄筋を入れ建築の外壁パネルとして利用している場合が多い。ALCでは原料としてはシリカ源としてのケイ石微粉末とカルシウム源としての生石灰および/またはポルトランドセメント、場合によってセッコウやカルシウムアルミネート系急硬材などを混和材として使用している。原料のスラリーを、型枠へ流し込むと生石灰の消化やセメントの水和により固化し、発泡剤として用いた金属アルミニウムは、アルカリ化での反応により水素ガスを発生し気泡を形成することになり軽量化される(例えば「旭化成へーベルハウス」)。また、表面に石調文様を有する同様な軽量パネルの作成プロセスでは、急硬材と起泡剤を用いて、発泡させたスラリーを型枠へ流し込み、急硬材により硬化させることで軽量化させている(たとえば「ミサホームセラミックハウス」)。脱枠後、前養生とオートクレーブ中で水熱反応することにより最終製品であるパネルとしている。いずれも、トバモライトの生成に有利な180℃のオートクレーブ処理養生を行っている。

【0004】

一方、γ- C2Sについては、水硬性を示さないが、炭酸ガスとの反応により硬化することが古くから知られており、最近では炭酸化反応させる際の混和材として検討が行われている(たとえば渡邉賢三ほか:γ-2CaO・SiO2を用いたセメント系材料の炭酸化養生による高耐久化、コンクリート工学年次論文集、26(1)、735-740(2004)(特許文献1);K.Watanabe et al., High durability cementious materials with mineral admixtures and carbonation curing, West Management, 26(7),752-757 (2006) (特許文献2))。それ以外の水硬性材料としての利用は、γ- C2Sは水硬性を示さないため、ほとんど検討されていない。

【0005】

【非特許文献1】渡邉賢三ほか:γ-2CaO・SiO2を用いたセメント系材料の炭酸化養生による高耐久化、コンクリート工学年次論文集、26(1)、735-740(2004)

【非特許文献2】K.Watanabe et al., High durability cementious materials with mineral admixtures and carbonation curing, West Management, 26(7),752-757 (2006)

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、低コストの有機繊維が利用可能な低温オートクレーブ処理によりケイ酸カルシウムを製造しうる方法を提供するものである。

【課題を解決するための手段】

【0007】

本発明は、上記の課題を解決するために以下の発明を提供する。

(1)石灰質原料とケイ酸質原料を含む配合組成物をオートクレーブ中で反応させてケイ酸カルシウムを製造するに際し、γ-C2Sを含有する石灰質原料を用いて100〜170℃で反応させることを特徴とするケイ酸カルシウムの製造方法;

(2)石灰質原料におけるγ-C2Sの割合が10〜90質量%である上記(1)記載のケイ酸カルシウムの製造方法;

(3)石灰質原料におけるγ-C2Sの割合が30〜80質量%である上記(1)記載のケイ酸カルシウムの製造方法;

(4)オートクレーブ中で110〜160℃で反応させる上記(1)〜(3)のいずれか記載のケイ酸カルシウムの製造方法;

(5)オートクレーブ中で140〜150℃で反応させる上記(1)〜(3)のいずれか記載のケイ酸カルシウムの製造方法;

(6)さらに補強繊維として有機繊維を石灰質原料とケイ酸質原料に配合する上記(1)〜(5)のいずれか記載のケイ酸カルシウムの製造方法;

(7)有機繊維がポリプロピレン繊維、ポリエチレン繊維もしくはビニロン繊維である上記(6)記載のケイ酸カルシウムの製造方法;

(8)有機繊維の配合量が全配合組成物の0.1〜10容量%である上記(6)もしくは(7)記載のケイ酸カルシウムの製造方法;ならびに

(9)ケイ酸カルシウムがトバモライトである上記(1)〜(8)のいずれか記載のケイ酸カルシウムの製造方法、

である。

【発明の効果】

【0008】

本発明によれば、ケイ酸カルシウム、特に結晶性の高いケイ酸カルシウム水和物であるトバモライトを、水硬性を示さないγ- C2Sを用いることにより、有機繊維を利用できるオートクレーブ処理条件下で合成することが可能となる。

【発明を実施するための最良の形態】

【0009】

本発明のケイ酸カルシウムの製造方法においては、石灰質原料とケイ酸質原料を含む配合組成物をオートクレーブ中で反応させてケイ酸カルシウムを製造するに際し、γ-C2S(すなわちγ-Ca2SiO4)を含有する石灰質原料を用いて100〜170℃で反応させる。本発明において得られるケイ酸カルシウムはトバモライト、もしくはトバモライトを主体とするケイ酸カルシウム水和物である。

【0010】

石灰質原料としてはセメント系材料が通常用いられる。CaOや水酸化カルシウムも利用できるが、成形後脱枠してオートクレーブ養生を行う場合には、自硬性の材料である、普通、早強、超早強、耐硫酸塩、中庸熱、低熱のポルトランドセメント、白色セメント、エコセメントなどが好適に利用できる。また、混合セメントである高炉セメント、フライアッシュセメントやシリカセメントなども好適に利用できる。

【0011】

そして、本発明における石灰質原料は上記のようにγ-C2Sを含有することが必要である。石灰質原料におけるγ-C2Sの割合は、石灰質原料とケイ酸質原料の比率等によっても異なるが、10〜90質量%、好適には30〜80質量%、さらに好適に40〜80質量%である。たとえば、石灰質原料とケイ酸質原料の比率が1:1の場合には、40〜80質量%である。

【0012】

一方、ケイ酸質原料としては、たとえばα-石英を主成分とするケイ石微粉末を主体として、産業副産物であるシリカフューム、籾殻灰、フライアッシュなどを適宜併用するのが好適である。石灰質原料とケイ酸質原料の混合比率は、特に限定されるものではないが、セメント系材料等の石灰質原料10〜90質量部とケイ酸質原料90〜10質量部であり、より好ましくは、石灰質原料40〜50質量部とケイ酸質原料60〜50質量部である。水粉体比は通常0.2〜0.9程度から選ばれる。

【0013】

オートクレーブ中での水熱合成は170℃以下、好ましくは110〜160℃、さらに好ましくは140〜150℃で行なわれる。

【0014】

オートクレーブ養生においては、シリカの溶解度を制御することが重要である。従来180℃がケイ酸カルシウムの合成のためのオートクレーブ養生条件として必要なのは、α-石英を主成分とするケイ石微粉末を原料として利用しているためである。この溶解度は温度とともに上昇し、トバモライトの合成に都合の良い、CaOとSiO2の液相の組成になるのが、180℃付近である。これに対して、シリカフュームなどの無定形シリカは、100℃以下の低温でも、SiO2を溶解し、低温でのケイ酸カルシウム水和物の合成が可能であるが、100℃以下で、一端生成した結晶性の低いケイ酸カルシウム水和物が、それ以上高い温度での溶解度を支配するため、結晶性の高いケイ酸カルシウム水和物を得ることが困難である。100℃を越えるような温度域で、180℃より低い温度で、SiO 2を供給させる材料がないかと考えて、常温では水和特性は示さないが、水熱条件下では、その特性が明らかになっていないが、α-石英よりは、溶解性が低温で高いのではないかと考え、γ-C2Sに着目したものである。このγ-C2Sを利用することにより、150℃程度の低温でも、結晶性のケイ酸カルシウム水和物であるトバモライトの合成が可能である。

【0015】

本発明においては、補強繊維として経済性、軽量性の点から有機繊維を石灰質原料とケイ酸質原料に配合することができる。有機繊維としては、好ましくはポリプロピレン繊維、ポリエチレン繊維もしくはビニロン繊維が挙げられるが、これらに限定されない。このような有機繊維の配合量は目的にもよるが、通常全配合物の0.1〜10容量%程度、好ましくは0.5〜2容量%程度から選ばれる。もちろん、経済性を考慮せずに、目的に応じてスチール等の金属、各種の軽量骨材、セラミックス繊維、炭素繊維、アラミド繊維等を用いることもできる。

【0016】

本発明方法においては、配合原料をプレス成形もしくは注入成形後、飽和水蒸気圧下でオートクレーブ処理(水熱合成)して異形状な成形物が簡便に製造できる。さらには、前処理として成形後に、40℃〜80℃程度で蒸気養生を行うこともできる。

【0017】

さらに、本発明方法においては、配合原料に常法により化学混和剤、減水剤、増粘剤等の混和剤を適宜配合しうる。

【0018】

本発明方法は発泡剤としてアルミニウム粉末を用いるALCにも好適に適用しうる。アルミニウムは石灰原料中のCa(OH) 2と反応して水素ガスを発生させ、製品を軽量化させる。さらに、耐力用パネルとして用いる場合には、常法により、原料配合物スラリーを型枠に注入する前に、好適には防錆処理した補強筋マットを所定の位置に固定することができる。

【実施例】

【0019】

以下、実施例により本発明を説明するが、本発明はこれらに限定されるものではない。

【0020】

実施例および比較例において、ポルトランドセメント(研究用ポルトランドセメント)、ケイ石微粉末(主成分:α-石英、粉末度Blaine比表面積 3300 cm2・g-1)およびγ-C2S(電気化学工業(株)製、粉末度Blaine比表面積3000cm2・g-1)を用いた。

実施例1および比較例1

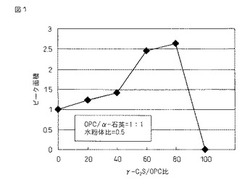

ポルトランドセメント(OPC)とケイ石微粉末の質量比を5:5として、水粉体比0.5とし、OPCをγ-C2Sにより置換した。置換率は、0(すなわち比較例1)から100質量%までとした。オートクレーブ養生条件は150℃、8時間、そして前養生は40℃、10時間とした。ピーク面積は、アルミナを内部標準として、トバモライトの100面のピーク面積を求めた(図1:置換率0質量%(比較例1)の場合を1として、それに対する比で表す)。SEM写真(図2)でも、結晶が成長している様子が明らかになっている。また、100面の半値幅より1.1nmトバモライトのXRDのピークの半値幅を用いてScherrer式による結晶子サイズを求めた(図3)。

実施例2および比較例2

実施例1と同様の条件で、反応時間を16時間とし、破断面をSEMにより観察した(図4)。置換率0質量%である比較例2では、結晶性のトバモライトは観察されずに低結晶性の水和物が観察されるが、γ-C2Sの置換率60質量%と80質量%では、針状ならびに板状のトバモライト結晶が観察された。

実施例3

実施例1と同様の条件で、OPCとケイ石微粉末の混合比率を、4:6および3:7とした。OPCとγ-C2Sの比率が20:30(γ-C2Sの置換率60質量%)では、混合比率は5:5、4:6および3:7と変化させても、いずれの条件でも、トバモライトのピーク面積(図5)は増大したが、30:20(γ-C2Sの置換率40質量%)の場合には、5:5および4:6では増大したが、3:7では、ほとんど置換率0質量%の場合(比較例3)と同様な値であった(比較例3の場合を1とする)。

【産業上の利用可能性】

【0021】

本発明によれば、結晶性の高いケイ酸カルシウム水和物であるトバモライトを、水硬性を示さないγ- C2Sを用いることにより、有機繊維を利用できるオートクレーブ処理条件下で合成することが可能となる。

【図面の簡単な説明】

【0022】

【図1】実施例1および比較例1で得られたトバモライトの100面のピーク面積を示すグラフ。

【図2】実施例1および比較例1で得られたトバモライトのSEM写真。

【図3】実施例1および比較例1で得られたトバモライトの結晶子サイズを示すグラフ。

【図4】実施例2および比較例2で得られた生成物のSEM写真。

【図5】実施例3で得られたケイ酸カルシウムの100面のピーク面積を示すグラフ。

【技術分野】

【0001】

本発明は、ケイ酸カルシウムの製造方法に関する。

【背景技術】

【0002】

CaO、Ca(OH)2やポルトランドセメントなどのカルシウム源とα-石英などのシリカ源(SiO2)を、オートクレーブ中で180℃程度の飽和水蒸気圧下で水熱反応させて合成されるトバモライト(5CaO・6SiO2・5H2O)は結晶性の高いケイ酸カルシウム水和物であり、建材、断熱材、保温材、耐火被覆材や人造木材などに利用されている。トバモライトの合成には、原料スラリーを流し込み成形あるいは加圧脱水成形あるいは抄造成形後、飽和水蒸気圧下でオートクレーブ養生する方法と、予め撹拌式オートクレーブなどで合成後、加圧脱水して製品とするものなどがある。後者では、成形の際には、耐アルカリ性ガラス繊維などを補強繊維として加えている場合も多い。従来より、繊維補強を行う場合には、アスベストが利用されていたが、現在では、シリカフュームやパルプなどが利用されている。さらに補強効果を期待する場合には、180℃程度の高温に耐える繊維としては、炭素繊維やアラミド繊維に限定されていた。しかし、両繊維とも高価であり、経済的に利用できる繊維が期待されていた。ポリプロピレン繊維、ポリエチレン繊維、ビニロン繊維等が利用できると非常に有効であるが、170℃以下、好ましくは、150℃程度での利用が限界であり、この温度でのトバモライトの合成方法が切望されている。

【0003】

たとえば、オートクレーブ軽量気泡コンクリート(ALC)は、気泡を含むケイ酸カルシウム水和物固化体であり、ヨーロッパでブロックとして利用されていたが、日本では補強鉄筋を入れ建築の外壁パネルとして利用している場合が多い。ALCでは原料としてはシリカ源としてのケイ石微粉末とカルシウム源としての生石灰および/またはポルトランドセメント、場合によってセッコウやカルシウムアルミネート系急硬材などを混和材として使用している。原料のスラリーを、型枠へ流し込むと生石灰の消化やセメントの水和により固化し、発泡剤として用いた金属アルミニウムは、アルカリ化での反応により水素ガスを発生し気泡を形成することになり軽量化される(例えば「旭化成へーベルハウス」)。また、表面に石調文様を有する同様な軽量パネルの作成プロセスでは、急硬材と起泡剤を用いて、発泡させたスラリーを型枠へ流し込み、急硬材により硬化させることで軽量化させている(たとえば「ミサホームセラミックハウス」)。脱枠後、前養生とオートクレーブ中で水熱反応することにより最終製品であるパネルとしている。いずれも、トバモライトの生成に有利な180℃のオートクレーブ処理養生を行っている。

【0004】

一方、γ- C2Sについては、水硬性を示さないが、炭酸ガスとの反応により硬化することが古くから知られており、最近では炭酸化反応させる際の混和材として検討が行われている(たとえば渡邉賢三ほか:γ-2CaO・SiO2を用いたセメント系材料の炭酸化養生による高耐久化、コンクリート工学年次論文集、26(1)、735-740(2004)(特許文献1);K.Watanabe et al., High durability cementious materials with mineral admixtures and carbonation curing, West Management, 26(7),752-757 (2006) (特許文献2))。それ以外の水硬性材料としての利用は、γ- C2Sは水硬性を示さないため、ほとんど検討されていない。

【0005】

【非特許文献1】渡邉賢三ほか:γ-2CaO・SiO2を用いたセメント系材料の炭酸化養生による高耐久化、コンクリート工学年次論文集、26(1)、735-740(2004)

【非特許文献2】K.Watanabe et al., High durability cementious materials with mineral admixtures and carbonation curing, West Management, 26(7),752-757 (2006)

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、低コストの有機繊維が利用可能な低温オートクレーブ処理によりケイ酸カルシウムを製造しうる方法を提供するものである。

【課題を解決するための手段】

【0007】

本発明は、上記の課題を解決するために以下の発明を提供する。

(1)石灰質原料とケイ酸質原料を含む配合組成物をオートクレーブ中で反応させてケイ酸カルシウムを製造するに際し、γ-C2Sを含有する石灰質原料を用いて100〜170℃で反応させることを特徴とするケイ酸カルシウムの製造方法;

(2)石灰質原料におけるγ-C2Sの割合が10〜90質量%である上記(1)記載のケイ酸カルシウムの製造方法;

(3)石灰質原料におけるγ-C2Sの割合が30〜80質量%である上記(1)記載のケイ酸カルシウムの製造方法;

(4)オートクレーブ中で110〜160℃で反応させる上記(1)〜(3)のいずれか記載のケイ酸カルシウムの製造方法;

(5)オートクレーブ中で140〜150℃で反応させる上記(1)〜(3)のいずれか記載のケイ酸カルシウムの製造方法;

(6)さらに補強繊維として有機繊維を石灰質原料とケイ酸質原料に配合する上記(1)〜(5)のいずれか記載のケイ酸カルシウムの製造方法;

(7)有機繊維がポリプロピレン繊維、ポリエチレン繊維もしくはビニロン繊維である上記(6)記載のケイ酸カルシウムの製造方法;

(8)有機繊維の配合量が全配合組成物の0.1〜10容量%である上記(6)もしくは(7)記載のケイ酸カルシウムの製造方法;ならびに

(9)ケイ酸カルシウムがトバモライトである上記(1)〜(8)のいずれか記載のケイ酸カルシウムの製造方法、

である。

【発明の効果】

【0008】

本発明によれば、ケイ酸カルシウム、特に結晶性の高いケイ酸カルシウム水和物であるトバモライトを、水硬性を示さないγ- C2Sを用いることにより、有機繊維を利用できるオートクレーブ処理条件下で合成することが可能となる。

【発明を実施するための最良の形態】

【0009】

本発明のケイ酸カルシウムの製造方法においては、石灰質原料とケイ酸質原料を含む配合組成物をオートクレーブ中で反応させてケイ酸カルシウムを製造するに際し、γ-C2S(すなわちγ-Ca2SiO4)を含有する石灰質原料を用いて100〜170℃で反応させる。本発明において得られるケイ酸カルシウムはトバモライト、もしくはトバモライトを主体とするケイ酸カルシウム水和物である。

【0010】

石灰質原料としてはセメント系材料が通常用いられる。CaOや水酸化カルシウムも利用できるが、成形後脱枠してオートクレーブ養生を行う場合には、自硬性の材料である、普通、早強、超早強、耐硫酸塩、中庸熱、低熱のポルトランドセメント、白色セメント、エコセメントなどが好適に利用できる。また、混合セメントである高炉セメント、フライアッシュセメントやシリカセメントなども好適に利用できる。

【0011】

そして、本発明における石灰質原料は上記のようにγ-C2Sを含有することが必要である。石灰質原料におけるγ-C2Sの割合は、石灰質原料とケイ酸質原料の比率等によっても異なるが、10〜90質量%、好適には30〜80質量%、さらに好適に40〜80質量%である。たとえば、石灰質原料とケイ酸質原料の比率が1:1の場合には、40〜80質量%である。

【0012】

一方、ケイ酸質原料としては、たとえばα-石英を主成分とするケイ石微粉末を主体として、産業副産物であるシリカフューム、籾殻灰、フライアッシュなどを適宜併用するのが好適である。石灰質原料とケイ酸質原料の混合比率は、特に限定されるものではないが、セメント系材料等の石灰質原料10〜90質量部とケイ酸質原料90〜10質量部であり、より好ましくは、石灰質原料40〜50質量部とケイ酸質原料60〜50質量部である。水粉体比は通常0.2〜0.9程度から選ばれる。

【0013】

オートクレーブ中での水熱合成は170℃以下、好ましくは110〜160℃、さらに好ましくは140〜150℃で行なわれる。

【0014】

オートクレーブ養生においては、シリカの溶解度を制御することが重要である。従来180℃がケイ酸カルシウムの合成のためのオートクレーブ養生条件として必要なのは、α-石英を主成分とするケイ石微粉末を原料として利用しているためである。この溶解度は温度とともに上昇し、トバモライトの合成に都合の良い、CaOとSiO2の液相の組成になるのが、180℃付近である。これに対して、シリカフュームなどの無定形シリカは、100℃以下の低温でも、SiO2を溶解し、低温でのケイ酸カルシウム水和物の合成が可能であるが、100℃以下で、一端生成した結晶性の低いケイ酸カルシウム水和物が、それ以上高い温度での溶解度を支配するため、結晶性の高いケイ酸カルシウム水和物を得ることが困難である。100℃を越えるような温度域で、180℃より低い温度で、SiO 2を供給させる材料がないかと考えて、常温では水和特性は示さないが、水熱条件下では、その特性が明らかになっていないが、α-石英よりは、溶解性が低温で高いのではないかと考え、γ-C2Sに着目したものである。このγ-C2Sを利用することにより、150℃程度の低温でも、結晶性のケイ酸カルシウム水和物であるトバモライトの合成が可能である。

【0015】

本発明においては、補強繊維として経済性、軽量性の点から有機繊維を石灰質原料とケイ酸質原料に配合することができる。有機繊維としては、好ましくはポリプロピレン繊維、ポリエチレン繊維もしくはビニロン繊維が挙げられるが、これらに限定されない。このような有機繊維の配合量は目的にもよるが、通常全配合物の0.1〜10容量%程度、好ましくは0.5〜2容量%程度から選ばれる。もちろん、経済性を考慮せずに、目的に応じてスチール等の金属、各種の軽量骨材、セラミックス繊維、炭素繊維、アラミド繊維等を用いることもできる。

【0016】

本発明方法においては、配合原料をプレス成形もしくは注入成形後、飽和水蒸気圧下でオートクレーブ処理(水熱合成)して異形状な成形物が簡便に製造できる。さらには、前処理として成形後に、40℃〜80℃程度で蒸気養生を行うこともできる。

【0017】

さらに、本発明方法においては、配合原料に常法により化学混和剤、減水剤、増粘剤等の混和剤を適宜配合しうる。

【0018】

本発明方法は発泡剤としてアルミニウム粉末を用いるALCにも好適に適用しうる。アルミニウムは石灰原料中のCa(OH) 2と反応して水素ガスを発生させ、製品を軽量化させる。さらに、耐力用パネルとして用いる場合には、常法により、原料配合物スラリーを型枠に注入する前に、好適には防錆処理した補強筋マットを所定の位置に固定することができる。

【実施例】

【0019】

以下、実施例により本発明を説明するが、本発明はこれらに限定されるものではない。

【0020】

実施例および比較例において、ポルトランドセメント(研究用ポルトランドセメント)、ケイ石微粉末(主成分:α-石英、粉末度Blaine比表面積 3300 cm2・g-1)およびγ-C2S(電気化学工業(株)製、粉末度Blaine比表面積3000cm2・g-1)を用いた。

実施例1および比較例1

ポルトランドセメント(OPC)とケイ石微粉末の質量比を5:5として、水粉体比0.5とし、OPCをγ-C2Sにより置換した。置換率は、0(すなわち比較例1)から100質量%までとした。オートクレーブ養生条件は150℃、8時間、そして前養生は40℃、10時間とした。ピーク面積は、アルミナを内部標準として、トバモライトの100面のピーク面積を求めた(図1:置換率0質量%(比較例1)の場合を1として、それに対する比で表す)。SEM写真(図2)でも、結晶が成長している様子が明らかになっている。また、100面の半値幅より1.1nmトバモライトのXRDのピークの半値幅を用いてScherrer式による結晶子サイズを求めた(図3)。

実施例2および比較例2

実施例1と同様の条件で、反応時間を16時間とし、破断面をSEMにより観察した(図4)。置換率0質量%である比較例2では、結晶性のトバモライトは観察されずに低結晶性の水和物が観察されるが、γ-C2Sの置換率60質量%と80質量%では、針状ならびに板状のトバモライト結晶が観察された。

実施例3

実施例1と同様の条件で、OPCとケイ石微粉末の混合比率を、4:6および3:7とした。OPCとγ-C2Sの比率が20:30(γ-C2Sの置換率60質量%)では、混合比率は5:5、4:6および3:7と変化させても、いずれの条件でも、トバモライトのピーク面積(図5)は増大したが、30:20(γ-C2Sの置換率40質量%)の場合には、5:5および4:6では増大したが、3:7では、ほとんど置換率0質量%の場合(比較例3)と同様な値であった(比較例3の場合を1とする)。

【産業上の利用可能性】

【0021】

本発明によれば、結晶性の高いケイ酸カルシウム水和物であるトバモライトを、水硬性を示さないγ- C2Sを用いることにより、有機繊維を利用できるオートクレーブ処理条件下で合成することが可能となる。

【図面の簡単な説明】

【0022】

【図1】実施例1および比較例1で得られたトバモライトの100面のピーク面積を示すグラフ。

【図2】実施例1および比較例1で得られたトバモライトのSEM写真。

【図3】実施例1および比較例1で得られたトバモライトの結晶子サイズを示すグラフ。

【図4】実施例2および比較例2で得られた生成物のSEM写真。

【図5】実施例3で得られたケイ酸カルシウムの100面のピーク面積を示すグラフ。

【特許請求の範囲】

【請求項1】

石灰質原料とケイ酸質原料を含む配合組成物をオートクレーブ中で反応させてケイ酸カルシウムを製造するに際し、γ-C2Sを含有する石灰質原料を用いて100〜170℃で反応させることを特徴とするケイ酸カルシウムの製造方法。

【請求項2】

石灰質原料におけるγ-C2Sの割合が10〜90質量%である請求項1記載のケイ酸カルシウムの製造方法。

【請求項3】

石灰質原料におけるγ-C2Sの割合が30〜80質量%である請求項1記載のケイ酸カルシウムの製造方法。

【請求項4】

オートクレーブ中で110〜160℃で反応させる請求項1〜3のいずれか記載のケイ酸カルシウムの製造方法。

【請求項5】

オートクレーブ中で140〜150℃で反応させる請求項1〜3のいずれか記載のケイ酸カルシウムの製造方法。

【請求項6】

さらに補強繊維として有機繊維を石灰質原料とケイ酸質原料に配合する請求項1〜5のいずれか記載のケイ酸カルシウムの製造方法。

【請求項7】

有機繊維がポリプロピレン繊維、ポリエチレン繊維もしくはビニロン繊維である請求項6記載のケイ酸カルシウムの製造方法。

【請求項8】

有機繊維の配合量が全配合組成物の0.1〜10容量%である請求項6もしくは7記載のケイ酸カルシウムの製造方法。

【請求項9】

ケイ酸カルシウムがトバモライトである請求項1〜8のいずれか記載のケイ酸カルシウムの製造方法。

【請求項1】

石灰質原料とケイ酸質原料を含む配合組成物をオートクレーブ中で反応させてケイ酸カルシウムを製造するに際し、γ-C2Sを含有する石灰質原料を用いて100〜170℃で反応させることを特徴とするケイ酸カルシウムの製造方法。

【請求項2】

石灰質原料におけるγ-C2Sの割合が10〜90質量%である請求項1記載のケイ酸カルシウムの製造方法。

【請求項3】

石灰質原料におけるγ-C2Sの割合が30〜80質量%である請求項1記載のケイ酸カルシウムの製造方法。

【請求項4】

オートクレーブ中で110〜160℃で反応させる請求項1〜3のいずれか記載のケイ酸カルシウムの製造方法。

【請求項5】

オートクレーブ中で140〜150℃で反応させる請求項1〜3のいずれか記載のケイ酸カルシウムの製造方法。

【請求項6】

さらに補強繊維として有機繊維を石灰質原料とケイ酸質原料に配合する請求項1〜5のいずれか記載のケイ酸カルシウムの製造方法。

【請求項7】

有機繊維がポリプロピレン繊維、ポリエチレン繊維もしくはビニロン繊維である請求項6記載のケイ酸カルシウムの製造方法。

【請求項8】

有機繊維の配合量が全配合組成物の0.1〜10容量%である請求項6もしくは7記載のケイ酸カルシウムの製造方法。

【請求項9】

ケイ酸カルシウムがトバモライトである請求項1〜8のいずれか記載のケイ酸カルシウムの製造方法。

【図1】

【図3】

【図5】

【図2】

【図4】

【図3】

【図5】

【図2】

【図4】

【公開番号】特開2008−120641(P2008−120641A)

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願番号】特願2006−307873(P2006−307873)

【出願日】平成18年11月14日(2006.11.14)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願日】平成18年11月14日(2006.11.14)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

[ Back to top ]