ケミカルボンド不織布及びその製造方法

【課題】長期間使用してもリン系難燃剤の脱落による金属腐食の問題もない難燃性ケミカルボンド不織布及びその製造方法を提供する

【解決手段】本発明のケミカルボンド不織布は、繊維ウェブに難燃性バインダー樹脂を固着したケミカルボンド不織布において、前記難燃性バインダー樹脂は高分子骨格にリンを含むポリエステル樹脂であり、前記ケミカルボンド不織布は金属と接触させても金属を腐食させることが無く、かつ難燃性を有する。このケミカルボンド不織布は、高分子骨格にリンを含む成分が重合されたポリエステル樹脂を水系エマルジョン(5)とし、前記水系エマルジョン(5)中に繊維ウェブ(1)を浸漬し、絞り、乾燥して製造する。

【解決手段】本発明のケミカルボンド不織布は、繊維ウェブに難燃性バインダー樹脂を固着したケミカルボンド不織布において、前記難燃性バインダー樹脂は高分子骨格にリンを含むポリエステル樹脂であり、前記ケミカルボンド不織布は金属と接触させても金属を腐食させることが無く、かつ難燃性を有する。このケミカルボンド不織布は、高分子骨格にリンを含む成分が重合されたポリエステル樹脂を水系エマルジョン(5)とし、前記水系エマルジョン(5)中に繊維ウェブ(1)を浸漬し、絞り、乾燥して製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維ウェブに難燃性バインダー樹脂を付与したケミカルボンド不織布及びその製造方法に関する。

【背景技術】

【0002】

従来から電気製品や自動車の緩衝材として、バインダー樹脂(接着剤)によって繊維を接着したケミカルボンド不織布が使用されている。従来の不織布難燃シートには、一般的にハロゲン系難燃剤が使用されてきた。接着剤にハロゲン系難燃剤を含有する不織布難燃シートは、燃焼時に有毒なハロゲン系ガスを発生する。このため、環境保全、あるいは安全性の観点から、最近では燃焼時に有毒なハロゲン系ガスを発生させる不織布難燃シートの改良が提案されている。例えば、バインダー樹脂(接着剤)にリン系難燃剤を混合しておき、このバインダー樹脂(接着剤)を使用して繊維ウェブを固着する提案がされている(特許文献1〜3)。

【0003】

しかし、特許文献1〜3で提案されているようなリン系難燃剤のうち、リン酸塩のような水溶性リン系難燃剤は吸湿性があるため低い相対湿度で水分を凝縮させ、接触する金属を腐食させる原因となる。また、リン酸エステル系難燃剤は金属腐食の原因になる事は少ないが、十分な難燃性を付与するためには大量に添加する必要があり、バインダー樹脂と繊維ウェブの固着力が低下する等、物性低下の原因となる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−4164号公報

【特許文献2】特開2002−69403号公報

【特許文献3】特開2009−120992号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、前記従来の問題を解決するため、長期間使用してもリン系難燃剤の脱落による金属腐食の問題もない難燃性ケミカルボンド不織布及びその製造方法を提供する

【課題を解決するための手段】

【0006】

本発明のケミカルボンド不織布は、繊維ウェブに難燃性バインダー樹脂を固着したケミカルボンド不織布において、前記難燃性バインダー樹脂は高分子骨格にリンを含むポリエステル樹脂であり、前記ケミカルボンド不織布は金属と接触させても金属を腐食させることが無く、かつ難燃性を有することを特徴とする。

【0007】

本発明のケミカルボンド不織布の製造方法は、前記のケミカルボンド不織布の製造方法であって、高分子骨格にリンを含む成分が重合されたポリエステル樹脂を水系エマルジョンとし、前記水系エマルジョン中に繊維ウェブを浸漬し、絞り、乾燥することを特徴とする。

【発明の効果】

【0008】

本発明のケミカルボンド不織布は、難燃性バインダー樹脂が高分子骨格にリンを含むポリエステル樹脂であることにより、長期使用してもリンの脱落は無く、金属と接触させても金属を腐食させることが無く、かつ難燃性を有する。

【0009】

本発明のケミカルボンド不織布の製造方法は、高分子骨格にリンを含む成分が重合されたポリエステル樹脂を水系エマルジョンとし、前記水系エマルジョン中に繊維ウェブを浸漬し、絞り、乾燥することにより、環境への負荷が低く、安全性の高い製造方法とすることができる。すなわち、有機溶媒を使用することなく浸漬、絞り及び乾燥を行えるので、特別な乾燥機などは不要であり、製造コストも安くできる。

【図面の簡単な説明】

【0010】

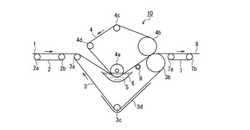

【図1】図1は本発明の一実施例におけるケミカルボンド不織布の製造方法を示す概略説明図である。

【図2】図2は本発明の別の実施例におけるケミカルボンド不織布の製造方法を示す概略説明図である。

【発明を実施するための形態】

【0011】

(1)難燃性バインダー樹脂

本発明の難燃性バインダー樹脂としては、例えば、互応化学工業社製、商品名“プラスコートZ−900”(高分子骨格にリンを含むポリエステル樹脂)がある。この樹脂は一例として固形分25重量%の水分散液又はエマルジョンとして用いる。前記ケミカルボンド不織布の繊維100重量部に対し、前記難燃性バインダー樹脂を固形分で10〜200重量部配合するのが好ましく、30〜150重量部配合するのがより好ましく、50〜100重量部配合するのが更に好ましい。

【0012】

(2)繊維ウェブを構成する繊維

本発明において繊維ウェブを構成する繊維は、例えば、難燃レーヨン繊維、難燃ポリエステル繊維、アクリル繊維の耐炎化繊維、セルロース系繊維、ポリイミド繊維、ポリアミドイミド繊維、ポリテトラフルオロエチレン繊維、ポリベンゾイミダゾール繊維、難燃アクリル繊維、ポリエーテルエーテルケトン(PEEK)繊維、ノボロイド繊維、塩化ビニル繊維、ポリフェニレンサルファイド(PPS)繊維等を挙げることができる。これらの中でも、リンを含む成分を共重合させた難燃性ポリエステル繊維、アクリル繊維の耐炎化繊維又は難燃レーヨンが好ましい。これらの繊維は混合して使用することもできる。繊維の繊度、繊維長は特に限定するものではないが、繊度は0.5〜10dtexであるのが好ましく、1〜5dtexであるのがより好ましい。繊維は短繊維でも長繊維でも使用できるが、短繊維の場合の繊維長は10〜100mmであるのが好ましく、30〜80mmであるのがより好ましい。なお、繊維長及び/又は繊度の異なる繊維を2種類以上含んでいても良い。

【0013】

(3)繊維ウェブの形態

繊維ウェブは、どのような方法によって形成したものであっても良い。例えば、カード法、エアレイ法などの乾式法、又は湿式法により形成することができる。この繊維ウェブの目付は難燃不織布の適用用途によって異なるため、特に限定するものではないが、単位面積当たりの重量(目付)は5〜500g/m2であるのが好ましく、30〜300g/m2であるのがより好ましい。

【0014】

本発明においては、難燃性及び接着性を阻害しない範囲内で、界面活性剤、撥水・撥油剤、浸透剤、顔料、ホルマリン吸着剤等を含むことができる。

【0015】

(4)本発明のケミカルボンド不織布の製造方法

本発明のケミカルボンド不織布の製造方法は、高分子骨格にリンを含む成分が重合されたポリエステル樹脂を水系エマルジョンとし、前記水系エマルジョン中に繊維ウェブを浸漬し、絞り、乾燥し、キュアリング(熱処理)し、所定の幅にスリットして巻き取る。繊維ウェブへの前記水系エマルジョン樹脂の塗布方法は、浸漬に限定されるものでは無く、コーティング方式、スプレー方式、プリント方式であっても良い。浸漬装置を説明すると、図1〜図2のとおりである。図1は本発明の一実施例におけるケミカルボンド不織布の製造方法を示す概略説明図である。繊維ウェブ1はロール2a,2bに組み込まれた供給ベルト2によって浸漬装置10に供給される。浸漬装置10においては、下スクリーンベルト3がロール3a,4a,3b,3cを回動し、上スクリーンベルト4がロール4a,4b,4c,4dを回動し、バインダー樹脂槽6の手前で繊維ウェブ1を挟み込む。上下スクリーンベルト3,4が繊維ウェブ1を挟み込んだ状態でバインダー樹脂槽6に入り、水系エマルジョンに調整されているバインダー樹脂液5に含侵する。その後ガイドロール9を通過し、ロール3b,4bのニップ圧力でバインダー樹脂液は所定量に絞られ、ロール7a,7bに組み込まれた取り出しベルト7によって取り出される。バインダー樹脂液を所定量付与された繊維ウェブ8は、その後乾燥機に導入され、乾燥し、キュアリング(熱処理)し、所定の幅にスリットして巻き取られる。3dは下スクリーンベルト3からバインダー樹脂がたれ落ちるのを防ぐ保護カバーである。

【0016】

図2は本発明の別の実施例におけるケミカルボンド不織布の製造方法を示す概略説明図である。繊維ウェブ11はロール12a,12bに組み込まれた供給ベルト12によって浸漬装置20に供給される。浸漬装置20においては、下スクリーンベルト13がロール13a,13b,13c,16d,13fを回動し、下スクリーンベルト13上に繊維ウェブ11を乗せた状態でバインダー樹脂槽15に入り、水系エマルジョンに調整されているバインダー樹脂液14に含侵する。その後ガイドロール13c,13dを通過し、ロール16a,16bのニップ圧力でバインダー樹脂液は所定量に絞られ、ロール17a,17bに組み込まれた取り出しベルト17によって取り出される。バインダー樹脂を所定量付与された繊維ウェブ19は、その後乾燥機に導入され、乾燥し、キュアリング(熱処理)し、所定の幅にスリットして巻き取られる。

【実施例】

【0017】

以下、実施例を用いてさらに具体的に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0018】

<測定方法>

本発明の実施例、比較例における測定方法は次のとおりとした。

(1)繊度

繊度はJIS L1015に準じて測定した。

(2)不織布の厚み

測定荷重100g/cm2、圧子直径10mmのダイヤルゲージを使用して測定した。

(3)不織布の密度

不織布の目付及び厚みを測定し、これらの値から密度(単位:g/cm3)を求めた。

(4)難燃性

垂直法(V−0)はUL−94の試験方法に従って測定した。

(5)錆試験

真鍮(タテ:120mm,ヨコ:30mm,厚み2mm)の主面にタテ:50mm,ヨコ:70mmの不織布を貼り付け、温度60℃、相対湿度90%の雰囲気下に14日間保持して錆の発生の有無を観察した。

【0019】

<実施例、比較例で使用の材料>

(1)難燃ポリエステル繊維

東洋紡社製、商品名“ハイム”、単繊維繊度:3.3dtex、繊維長:51mm

(2)アクリル繊維の耐炎化繊維

東邦テナックス社製、商品名“パイロメックス”、単繊維繊度:2.2dtex、繊維長:51mm

(3)難燃レーヨン繊維

ダイワボウレーヨン社製、単繊維繊度:3.3dtex、繊維長:51mm

(4)難燃性バインダー樹脂

互応化学工業社製、商品名“プラスコートZ−900”(高分子骨格にリンを含むポリエステル樹脂)。この樹脂は固形分25重量%の水分散液又はエマルジョンの形で購入した。

【0020】

(実施例1)

アクリル繊維の耐炎化繊維と難燃ポリエステル繊維を表1に示す比率で混紡し、繊維ウェブを作成した。繊維ウェブの目付は100g/m2であった。図2に示す浸漬装置を用いて、この繊維ウェブに難燃性バインダー樹脂を浸漬し、乾燥し、加熱キュアリングした。難燃性バインダー樹脂(ポリエステル樹脂)の付着量は、繊維重量に対して固形分で60%owf(on the weight of fabric)であった。得られたケミカルボンド不織布について、難燃性と錆試験をした。条件と結果を表1にまとめて示す。

【0021】

【表1】

【0022】

表1からも明らかなとおり、実験番号1〜3はいずれも難燃性はV−0であり、錆の発生は見られなかった。

【0023】

(比較例1)

アクリル繊維の耐炎化繊維と難燃レーヨン繊維を表1に示す比率で混紡し、繊維ウェブを作製した。難燃剤としてポリリン酸カルバメート(丸菱油化製:ノンネンR996−1)、バインダー樹脂としてアクリル酸共重合エマルジョン(大日本インキ化学工業製:ボンコートR3360)を、難燃剤:バインダーの重量比率が35:65を使用した以外は、実施例1の実験番号1〜3と同様に実験した。この結果、表1に示すとおり、難燃性はいずれもV−0であったが、錆試験においては全ての不織布から錆が発生した。

【0024】

(実施例2)

本実施例においては、繊維と樹脂の比率を変えた以外は実施例1の実験番号3と同様に実験した。条件と結果を表2にまとめて示す。

【0025】

【表2】

【0026】

表2からも明らかなとおり、実験番号5〜7はいずれも難燃性はV−0であり、錆の発生は見られなかった。

【符号の説明】

【0027】

1,11 繊維ウェブ

2,12 供給ベルト

2a,2b,12a,12b 供給ベルトを組み込むロール

3,13 下スクリーンベルト

3a〜3c,13a〜13f 下スクリーンベルトを組み込むロール

3d 保護カバー

4 上スクリーンベルト

4a,4b,4c,4d 上スクリーンベルトを組み込むロール

5,15 バインダー樹脂液

6,14 バインダー樹脂槽

7,17a,17b 取り出しベルト

7a,7b 取り出しベルトを組み込むロール

8,19 バインダー樹脂液を付与された繊維ウェブ

10,20 浸漬装置

16a,16b ニップロール

【技術分野】

【0001】

本発明は、繊維ウェブに難燃性バインダー樹脂を付与したケミカルボンド不織布及びその製造方法に関する。

【背景技術】

【0002】

従来から電気製品や自動車の緩衝材として、バインダー樹脂(接着剤)によって繊維を接着したケミカルボンド不織布が使用されている。従来の不織布難燃シートには、一般的にハロゲン系難燃剤が使用されてきた。接着剤にハロゲン系難燃剤を含有する不織布難燃シートは、燃焼時に有毒なハロゲン系ガスを発生する。このため、環境保全、あるいは安全性の観点から、最近では燃焼時に有毒なハロゲン系ガスを発生させる不織布難燃シートの改良が提案されている。例えば、バインダー樹脂(接着剤)にリン系難燃剤を混合しておき、このバインダー樹脂(接着剤)を使用して繊維ウェブを固着する提案がされている(特許文献1〜3)。

【0003】

しかし、特許文献1〜3で提案されているようなリン系難燃剤のうち、リン酸塩のような水溶性リン系難燃剤は吸湿性があるため低い相対湿度で水分を凝縮させ、接触する金属を腐食させる原因となる。また、リン酸エステル系難燃剤は金属腐食の原因になる事は少ないが、十分な難燃性を付与するためには大量に添加する必要があり、バインダー樹脂と繊維ウェブの固着力が低下する等、物性低下の原因となる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−4164号公報

【特許文献2】特開2002−69403号公報

【特許文献3】特開2009−120992号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、前記従来の問題を解決するため、長期間使用してもリン系難燃剤の脱落による金属腐食の問題もない難燃性ケミカルボンド不織布及びその製造方法を提供する

【課題を解決するための手段】

【0006】

本発明のケミカルボンド不織布は、繊維ウェブに難燃性バインダー樹脂を固着したケミカルボンド不織布において、前記難燃性バインダー樹脂は高分子骨格にリンを含むポリエステル樹脂であり、前記ケミカルボンド不織布は金属と接触させても金属を腐食させることが無く、かつ難燃性を有することを特徴とする。

【0007】

本発明のケミカルボンド不織布の製造方法は、前記のケミカルボンド不織布の製造方法であって、高分子骨格にリンを含む成分が重合されたポリエステル樹脂を水系エマルジョンとし、前記水系エマルジョン中に繊維ウェブを浸漬し、絞り、乾燥することを特徴とする。

【発明の効果】

【0008】

本発明のケミカルボンド不織布は、難燃性バインダー樹脂が高分子骨格にリンを含むポリエステル樹脂であることにより、長期使用してもリンの脱落は無く、金属と接触させても金属を腐食させることが無く、かつ難燃性を有する。

【0009】

本発明のケミカルボンド不織布の製造方法は、高分子骨格にリンを含む成分が重合されたポリエステル樹脂を水系エマルジョンとし、前記水系エマルジョン中に繊維ウェブを浸漬し、絞り、乾燥することにより、環境への負荷が低く、安全性の高い製造方法とすることができる。すなわち、有機溶媒を使用することなく浸漬、絞り及び乾燥を行えるので、特別な乾燥機などは不要であり、製造コストも安くできる。

【図面の簡単な説明】

【0010】

【図1】図1は本発明の一実施例におけるケミカルボンド不織布の製造方法を示す概略説明図である。

【図2】図2は本発明の別の実施例におけるケミカルボンド不織布の製造方法を示す概略説明図である。

【発明を実施するための形態】

【0011】

(1)難燃性バインダー樹脂

本発明の難燃性バインダー樹脂としては、例えば、互応化学工業社製、商品名“プラスコートZ−900”(高分子骨格にリンを含むポリエステル樹脂)がある。この樹脂は一例として固形分25重量%の水分散液又はエマルジョンとして用いる。前記ケミカルボンド不織布の繊維100重量部に対し、前記難燃性バインダー樹脂を固形分で10〜200重量部配合するのが好ましく、30〜150重量部配合するのがより好ましく、50〜100重量部配合するのが更に好ましい。

【0012】

(2)繊維ウェブを構成する繊維

本発明において繊維ウェブを構成する繊維は、例えば、難燃レーヨン繊維、難燃ポリエステル繊維、アクリル繊維の耐炎化繊維、セルロース系繊維、ポリイミド繊維、ポリアミドイミド繊維、ポリテトラフルオロエチレン繊維、ポリベンゾイミダゾール繊維、難燃アクリル繊維、ポリエーテルエーテルケトン(PEEK)繊維、ノボロイド繊維、塩化ビニル繊維、ポリフェニレンサルファイド(PPS)繊維等を挙げることができる。これらの中でも、リンを含む成分を共重合させた難燃性ポリエステル繊維、アクリル繊維の耐炎化繊維又は難燃レーヨンが好ましい。これらの繊維は混合して使用することもできる。繊維の繊度、繊維長は特に限定するものではないが、繊度は0.5〜10dtexであるのが好ましく、1〜5dtexであるのがより好ましい。繊維は短繊維でも長繊維でも使用できるが、短繊維の場合の繊維長は10〜100mmであるのが好ましく、30〜80mmであるのがより好ましい。なお、繊維長及び/又は繊度の異なる繊維を2種類以上含んでいても良い。

【0013】

(3)繊維ウェブの形態

繊維ウェブは、どのような方法によって形成したものであっても良い。例えば、カード法、エアレイ法などの乾式法、又は湿式法により形成することができる。この繊維ウェブの目付は難燃不織布の適用用途によって異なるため、特に限定するものではないが、単位面積当たりの重量(目付)は5〜500g/m2であるのが好ましく、30〜300g/m2であるのがより好ましい。

【0014】

本発明においては、難燃性及び接着性を阻害しない範囲内で、界面活性剤、撥水・撥油剤、浸透剤、顔料、ホルマリン吸着剤等を含むことができる。

【0015】

(4)本発明のケミカルボンド不織布の製造方法

本発明のケミカルボンド不織布の製造方法は、高分子骨格にリンを含む成分が重合されたポリエステル樹脂を水系エマルジョンとし、前記水系エマルジョン中に繊維ウェブを浸漬し、絞り、乾燥し、キュアリング(熱処理)し、所定の幅にスリットして巻き取る。繊維ウェブへの前記水系エマルジョン樹脂の塗布方法は、浸漬に限定されるものでは無く、コーティング方式、スプレー方式、プリント方式であっても良い。浸漬装置を説明すると、図1〜図2のとおりである。図1は本発明の一実施例におけるケミカルボンド不織布の製造方法を示す概略説明図である。繊維ウェブ1はロール2a,2bに組み込まれた供給ベルト2によって浸漬装置10に供給される。浸漬装置10においては、下スクリーンベルト3がロール3a,4a,3b,3cを回動し、上スクリーンベルト4がロール4a,4b,4c,4dを回動し、バインダー樹脂槽6の手前で繊維ウェブ1を挟み込む。上下スクリーンベルト3,4が繊維ウェブ1を挟み込んだ状態でバインダー樹脂槽6に入り、水系エマルジョンに調整されているバインダー樹脂液5に含侵する。その後ガイドロール9を通過し、ロール3b,4bのニップ圧力でバインダー樹脂液は所定量に絞られ、ロール7a,7bに組み込まれた取り出しベルト7によって取り出される。バインダー樹脂液を所定量付与された繊維ウェブ8は、その後乾燥機に導入され、乾燥し、キュアリング(熱処理)し、所定の幅にスリットして巻き取られる。3dは下スクリーンベルト3からバインダー樹脂がたれ落ちるのを防ぐ保護カバーである。

【0016】

図2は本発明の別の実施例におけるケミカルボンド不織布の製造方法を示す概略説明図である。繊維ウェブ11はロール12a,12bに組み込まれた供給ベルト12によって浸漬装置20に供給される。浸漬装置20においては、下スクリーンベルト13がロール13a,13b,13c,16d,13fを回動し、下スクリーンベルト13上に繊維ウェブ11を乗せた状態でバインダー樹脂槽15に入り、水系エマルジョンに調整されているバインダー樹脂液14に含侵する。その後ガイドロール13c,13dを通過し、ロール16a,16bのニップ圧力でバインダー樹脂液は所定量に絞られ、ロール17a,17bに組み込まれた取り出しベルト17によって取り出される。バインダー樹脂を所定量付与された繊維ウェブ19は、その後乾燥機に導入され、乾燥し、キュアリング(熱処理)し、所定の幅にスリットして巻き取られる。

【実施例】

【0017】

以下、実施例を用いてさらに具体的に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0018】

<測定方法>

本発明の実施例、比較例における測定方法は次のとおりとした。

(1)繊度

繊度はJIS L1015に準じて測定した。

(2)不織布の厚み

測定荷重100g/cm2、圧子直径10mmのダイヤルゲージを使用して測定した。

(3)不織布の密度

不織布の目付及び厚みを測定し、これらの値から密度(単位:g/cm3)を求めた。

(4)難燃性

垂直法(V−0)はUL−94の試験方法に従って測定した。

(5)錆試験

真鍮(タテ:120mm,ヨコ:30mm,厚み2mm)の主面にタテ:50mm,ヨコ:70mmの不織布を貼り付け、温度60℃、相対湿度90%の雰囲気下に14日間保持して錆の発生の有無を観察した。

【0019】

<実施例、比較例で使用の材料>

(1)難燃ポリエステル繊維

東洋紡社製、商品名“ハイム”、単繊維繊度:3.3dtex、繊維長:51mm

(2)アクリル繊維の耐炎化繊維

東邦テナックス社製、商品名“パイロメックス”、単繊維繊度:2.2dtex、繊維長:51mm

(3)難燃レーヨン繊維

ダイワボウレーヨン社製、単繊維繊度:3.3dtex、繊維長:51mm

(4)難燃性バインダー樹脂

互応化学工業社製、商品名“プラスコートZ−900”(高分子骨格にリンを含むポリエステル樹脂)。この樹脂は固形分25重量%の水分散液又はエマルジョンの形で購入した。

【0020】

(実施例1)

アクリル繊維の耐炎化繊維と難燃ポリエステル繊維を表1に示す比率で混紡し、繊維ウェブを作成した。繊維ウェブの目付は100g/m2であった。図2に示す浸漬装置を用いて、この繊維ウェブに難燃性バインダー樹脂を浸漬し、乾燥し、加熱キュアリングした。難燃性バインダー樹脂(ポリエステル樹脂)の付着量は、繊維重量に対して固形分で60%owf(on the weight of fabric)であった。得られたケミカルボンド不織布について、難燃性と錆試験をした。条件と結果を表1にまとめて示す。

【0021】

【表1】

【0022】

表1からも明らかなとおり、実験番号1〜3はいずれも難燃性はV−0であり、錆の発生は見られなかった。

【0023】

(比較例1)

アクリル繊維の耐炎化繊維と難燃レーヨン繊維を表1に示す比率で混紡し、繊維ウェブを作製した。難燃剤としてポリリン酸カルバメート(丸菱油化製:ノンネンR996−1)、バインダー樹脂としてアクリル酸共重合エマルジョン(大日本インキ化学工業製:ボンコートR3360)を、難燃剤:バインダーの重量比率が35:65を使用した以外は、実施例1の実験番号1〜3と同様に実験した。この結果、表1に示すとおり、難燃性はいずれもV−0であったが、錆試験においては全ての不織布から錆が発生した。

【0024】

(実施例2)

本実施例においては、繊維と樹脂の比率を変えた以外は実施例1の実験番号3と同様に実験した。条件と結果を表2にまとめて示す。

【0025】

【表2】

【0026】

表2からも明らかなとおり、実験番号5〜7はいずれも難燃性はV−0であり、錆の発生は見られなかった。

【符号の説明】

【0027】

1,11 繊維ウェブ

2,12 供給ベルト

2a,2b,12a,12b 供給ベルトを組み込むロール

3,13 下スクリーンベルト

3a〜3c,13a〜13f 下スクリーンベルトを組み込むロール

3d 保護カバー

4 上スクリーンベルト

4a,4b,4c,4d 上スクリーンベルトを組み込むロール

5,15 バインダー樹脂液

6,14 バインダー樹脂槽

7,17a,17b 取り出しベルト

7a,7b 取り出しベルトを組み込むロール

8,19 バインダー樹脂液を付与された繊維ウェブ

10,20 浸漬装置

16a,16b ニップロール

【特許請求の範囲】

【請求項1】

繊維ウェブに難燃性バインダー樹脂を固着したケミカルボンド不織布において、

前記難燃性バインダー樹脂は高分子骨格にリンを含むポリエステル樹脂であり、

前記ケミカルボンド不織布は金属と接触させても金属を腐食させることが無く、かつ難燃性を有することを特徴とするケミカルボンド不織布。

【請求項2】

前記繊維ウェブを構成する繊維は、リンを含む成分を共重合させたポリエステル繊維、アクリル繊維の耐炎化繊維、難燃レーヨン又はこれらの混合物を含む請求項1に記載のケミカルボンド不織布。

【請求項3】

前記ケミカルボンド不織布100重量部に対し、前記難燃性バインダー樹脂を固形分で10〜200重量部配合した請求項1又は2に記載のケミカルボンド不織布。

【請求項4】

請求項1〜3のいずれか1項に記載のケミカルボンド不織布の製造方法であって、

高分子骨格にリンを含む成分が重合されたポリエステル樹脂を水系エマルジョンとし、

前記水系エマルジョン中に繊維ウェブを浸漬し、絞り、乾燥することを特徴とするケミカルボンド不織布の製造方法。

【請求項1】

繊維ウェブに難燃性バインダー樹脂を固着したケミカルボンド不織布において、

前記難燃性バインダー樹脂は高分子骨格にリンを含むポリエステル樹脂であり、

前記ケミカルボンド不織布は金属と接触させても金属を腐食させることが無く、かつ難燃性を有することを特徴とするケミカルボンド不織布。

【請求項2】

前記繊維ウェブを構成する繊維は、リンを含む成分を共重合させたポリエステル繊維、アクリル繊維の耐炎化繊維、難燃レーヨン又はこれらの混合物を含む請求項1に記載のケミカルボンド不織布。

【請求項3】

前記ケミカルボンド不織布100重量部に対し、前記難燃性バインダー樹脂を固形分で10〜200重量部配合した請求項1又は2に記載のケミカルボンド不織布。

【請求項4】

請求項1〜3のいずれか1項に記載のケミカルボンド不織布の製造方法であって、

高分子骨格にリンを含む成分が重合されたポリエステル樹脂を水系エマルジョンとし、

前記水系エマルジョン中に繊維ウェブを浸漬し、絞り、乾燥することを特徴とするケミカルボンド不織布の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−117168(P2012−117168A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−266672(P2010−266672)

【出願日】平成22年11月30日(2010.11.30)

【出願人】(000229863)アンビック株式会社 (35)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年11月30日(2010.11.30)

【出願人】(000229863)アンビック株式会社 (35)

【Fターム(参考)】

[ Back to top ]