ケラチン繊維用化粧料

【課題】ケラチン繊維用化粧料であって、使用する粉体へ着色の必要がなく、塗布時の滑らかさ、発色の良さ、塗布時の膜の均一性、ボリュームアップ効果、化粧の持続性等に優れた化粧料を提供する。

【解決手段】セルロース系物質と、N−アシルアミノ酸とを機械的に粉砕処理して得られる扁平状セルロースを配合したことを特徴とするケラチン繊維用化粧料。

【解決手段】セルロース系物質と、N−アシルアミノ酸とを機械的に粉砕処理して得られる扁平状セルロースを配合したことを特徴とするケラチン繊維用化粧料。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塗布時の滑らかさ、塗布膜の均一性、発色効果、ボリュームアップ効果、化粧持続性に優れた睫、眉、毛髪等のケラチン繊維用化粧料に関するものである。

【背景技術】

【0002】

睫、眉、毛髪等のケラチン繊維に塗布する化粧料は、着色や毛量を増加させるような視覚的な化粧効果とともに涙や汗に対する化粧持続効果が求められており、ボリュームアップ効果、発色、化粧持続の向上を求めた技術が多く報告されている。このような化粧料としては通常、体質粉体としてタルクを用いたものが多く知られている。

【0003】

また、上記化粧料の体質粉体にセルロース粉体を用いると、タルクに比してかさ高いためボリュームアップ効果があり、更にマスカラにおけるカールアップ効果等のスタイリング効果が持続することも知られている。

【0004】

そして、上記セルロース粉体として、特に着色した球状セルロース粉体を用いることにより、睫を太く見せるボリュームアップ効果や、長く見せるロングラッシュ効果により、目元をはっきり見せる等の効果を持つことも報告されている(特許文献1)。

【0005】

しかしながら、これまでのケラチン繊維に塗布する化粧料に用いる粉体は、その形状や性質に問題があり、塗布時の滑らかさ、発色の良さ、塗布時の膜の均一性、ボリュームアップ効果、化粧持続性に優れているとは言い難いものであった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−094821号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従って、本発明の課題は、ケラチン繊維用化粧料であって、塗布時の滑らかさ、発色の良さ、塗布時の膜の均一性、ボリュームアップ効果、化粧持続性に優れた化粧料を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは上記課題を解決するために鋭意研究した結果、特殊な処理をして得られる扁平状セルロースは粉体の透明性が高く、かつ、睫、眉、毛髪、髭等のケラチン繊維への付着性に優れることを見出し、更に、これをケラチン繊維用化粧料に用いることにより、上記課題を解決することを見出し、本発明を完成させた。

【0009】

すなわち、本発明はセルロース系物質と、N−アシルアミノ酸とを機械的に粉砕処理して得られる扁平状セルロースを配合したことを特徴とするケラチン繊維用化粧料である。

【発明の効果】

【0010】

本発明のケラチン繊維用化粧料は、セルロース系物質と、N−アシルアミノ酸を混合した混合物を機械的に粉砕処理して得られる扁平状セルロースを用いるため、均一な膜を形成し、塗布時の滑らかさが得られること、また、扁平状セルロース自体の透明性が高いことから発色の良さや、ボリュームアップ効果、化粧持続性が得られる。

【0011】

また、本発明のケラチン繊維用化粧料は、これに用いられる上記扁平状セルロースが揮発性油中での分散性が高く、毛髪への付着がよいため、揮発性油を配合することにより、より均一な膜を作り、化粧持続性が高まる。

【0012】

更に、本発明のケラチン繊維用化粧料に繊維を配合すると、繊維の持つボリュームアップ効果がより発揮される。

【図面の簡単な説明】

【0013】

【図1】試験例2の毛髪付着性の確認試験の結果を示す図面である(A:溶媒として軽質流動イソパラフィンを用いた結果、B:溶媒としてデカメチルシクロペンタシロキサンを用いた結果)。

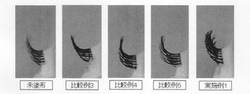

【図2】つけ睫に実施例および比較例の油性マスカラを塗布した後、乾燥した化粧膜の状態を示す写真である。

【発明を実施するための形態】

【0014】

本発明のケラチン繊維用化粧料(以下、「本発明化粧料」という)に配合されるセルロース系物質と、N−アシルアミノ酸とを機械的に粉砕処理して得られる扁平状セルロース(以下、単に「アシルアミノ酸処理扁平状セルロース」という)は、例えば、国際公開番号WO2010/026925公報の段落[0011]〜[0030]や段落[0076]〜[0077](参考例3)の記載にも基づいて得ることもできるし、以下の記載に基づいて得ることもできる。なお、上記公報には、アシルアミノ酸処理扁平状セルロースをケラチン繊維用化粧料に用いることは一切記載されていない。

【0015】

アシルアミノ酸処理扁平状セルロースの原料として用いられるセルロース系物質としては、特に制限されないが、例えば、木材を起源とする繊維状または粉末状の木粉または木材パルプ、綿花を起源とする繊維状または粉末状の木綿またはリンター繊維、それらを精製した繊維状または粉末状のセルロース系物質を用いることが好ましく、特に酸加水分解によって得られた精製セルロース系物質を用いることが好ましい。また、素材そのものの生理活性を活かすことを考えて、木粉や竹粉等を出発原料に用いてもよい。なお、このセルロース系物質は風乾状態で吸着水分を5〜10質量%(以下、単に「%」という)程度有しており、これを更に粉砕処理する前に熱風乾燥、真空乾燥、減圧乾燥等により吸着水分量を変化させることにより、粉砕処理後に得られるアシルアミノ酸処理扁平状セルロース粒子の大きさを多少制御することもできる。

【0016】

また、粉砕処理の際に用いられるN−アシルアミノ酸としては、Nε−ラウロイルリジン、Nα−ヘキサノイルリジン、Nα−オレイルイルリジン、Nα−ラウロイルリジン、Nα−ミリストノイルリジン、Nα−パルミトイルリジン、Nα−ステアノイルリジン、Nε−ヘキサノイルリジン、Nε−オレイルイルリジン、Nε−ミリストノイルリジン、Nε−パルミトイルリジン、Nε−ステアノイルリジン等が挙げられる。これらのN−アシルアミノ酸の中でもNε−ラウロイルリジンが好ましく、特にNε−ラウロイル−Lリジンが好ましい。

【0017】

上記したセルロース系物質と、N−アシルアミノ酸とを機械的に粉砕処理する際、セルロース系物質とN−アシルアミノ酸の割合は特に限定されないが、例えば、セルロース系物質に対してN−アシルアミノ酸を0.1〜10%、好ましくは0.5〜3%添加すればよい。

【0018】

また、セルロース系物質と、N−アシルアミノ酸とを機械的に粉砕処理する際には、セルロース系物質の粉砕助剤を添加してもよい。粉砕助剤としては、蒸留水、イオン交換水、逆浸透処理水等の水;ステアリン酸等の飽和脂肪酸、これらの亜鉛塩等の飽和脂肪酸の誘導体、オレイン酸等の不飽和脂肪酸、これらのナトリウム塩等の不飽和脂肪酸の誘導体等の脂肪酸類;ポリビニルアルコール等のポリアルコール、ポリエチレングリコール等のポリエーテル、ポリエチレン等のポリオレフィン、ポリアミド等の合成高分子;ヘキサン等のアルカン、エタノール等のアルコール、アセトン等のケトン、テトラヒドロフラン等のエーテル、トルエン等の芳香族炭化水素等の有機溶剤;等を添加してもよい。これらの粉砕助剤は少なくとも1種用いればよく、複数種を混合して用いてもよい。これらの粉砕助剤は、セルロース系物質に対して、0.1〜100%程度、好ましくは1〜50%、より好ましくは2〜20%添加すればよい。

【0019】

また、セルロース系物質と、N−アシルアミノ酸とを機械的に粉砕処理する際には、更に着色剤を添加してもよい。着色剤としては、酸化チタン、黒色酸化チタン、コンジョウ、群青、ベンガラ、黄色酸化鉄、黒色酸化鉄、酸化亜鉛、酸化セリウム、酸化クロム、水酸化クロム、マンガンバイオレット等の無機顔料、赤色202、赤色226、青色404、黄色4レーキ、黄色205、黄色401、カーボンブラック等の有機顔料、赤色227、青色1、青色205、黄色4、黄色203、緑色201、紫色401、橙色205等の染料等が挙げられる。これらの着色剤は1種もしくは複数種を混合して添加してもよい。これらの着色剤は、セルロース系物質に対して、50%以下、好ましくは40%以下の量で添加すればよい。この範囲であれば、高い発色が得られるとともに、ケラチン繊維への付着性や使用時のなめらかさ、化粧膜の均一性、化粧持続性、色の均一性の点で満足のいくものが得られる。

【0020】

上記したセルロース系物質と、N−アシルアミノ酸の機械的な粉砕処理は、粉砕による圧力や剪断力が一定時間連続して加えられる必要がある。そのため、粉砕処理にはカッターミル、ウイレーミル等の試料の切断機構を主とする粉砕装置を用いるよりも、振動ボールミル、回転ボールミル、遊星型ボールミル、ロールミル、ディスクミル、高速回転羽根による高速ミキサー、ホモミキサー等の粉砕装置を用いることが好ましく、特に遊星型ボールミルが好ましい。なお、粉砕処理を行う場合に印可する粉砕エネルギーは3〜20G、好ましくは5〜15Gが適している。

【0021】

また、機械的な粉砕処理を行って得られるアシルアミノ酸処理扁平状セルロースは、そのまま本発明化粧料に用いてもよいし、更に、風乾、熱風乾燥、真空乾燥、減圧乾燥等の公知の乾燥手段により粉砕助剤を除去させたものを用いてもよい。

【0022】

上記したアシルアミノ酸処理扁平状セルロースを得るための好ましい態様を以下に示す。

精製した木材パルプ由来のセルロース粉末を30〜50℃で減圧乾燥を行い、吸着水分を0.1%以下まで十分に除去する。このセルロース粉末を、密閉可能なジルコニア製粉砕容器に、ジルコニア製粉砕ボールとともに投入し、更に、Nε−ラウロイルリジンをセルロース粉末に対して0.5〜3%および水等の粉砕助剤をセルロース粉末に対して2〜9%となるように添加し、必要により混合等する。その後、上記粉砕容器を遊星型ボールミルに設置し、5〜15分間回転粉砕−5〜15分間休止を1サイクルとし、連続して12〜72サイクル繰り返して粉砕を行う。この際の回転数は100〜250rpmとする。

【0023】

斯くして得られるアシルアミノ酸処理扁平状セルロースは、平均粒径が1〜100μm、好ましくは10〜40μm、平均厚さが0.01〜5μm、好ましくは0.01〜2μm、扁平度が5〜200、好ましくは10〜100である。

【0024】

ここで平均粒径とは、レーザー回折・散乱式粒度分布測定装置等の粒度分布測定装置を用い、水中分散状態で測定されたアシルアミノ酸処理扁平状セルロースの幅と長さの装置上の平均値(積算体積50%の粒径値)をいう。また、平均厚さとは、走査型電子顕微鏡等の電子顕微鏡にて前記で求められた平均粒径と同等の大きさの粒子を複数選択し、その厚さを測定し、それらを平均した値をいう。更に、扁平度は、前記のようにして求められた平均粒径/平均厚さである。

【0025】

本発明化粧料におけるアシルアミノ酸処理扁平状セルロースの配合量は特に限定されないが、好ましくは0.5〜20%、更に好ましくは1〜15%である。なお、本発明化粧料は、上記したアシルアミノ酸処理扁平状セルロースと、公知の睫、眉、毛髪等のケラチン繊維用化粧料に用いられる公知の成分と組み合わせて公知の方法により調製することができる。

【0026】

また、本発明化粧料には、特に揮発性油を配合することが好ましい。本発明化粧料に使用される揮発性油は、1気圧、25℃において揮発性であり、化粧料に使用できるものであれば特に制限されないが、例えば、軽質流動イソパラフィン、イソドデカン等の炭化水素油、デカメチルシクロペンタシロキサン、オクタメチルシクロテトラシロキサン、メチルトリメチコン、低重合度ジメチルポリシロキサン等のシリコーン類が挙げられ、これらは必要に応じて1種または2種以上用いることができる。

これらの揮発性油の中でも軽質流動イソパラフィン、イソドデカン等の炭化水素油が、アシルアミノ酸処理扁平状セルロースの分散性や、アシルアミノ酸処理扁平状セルロースのケラチン繊維への付着性の点において好ましい。また、揮発性油を配合することで、化粧膜の強度も高くなりやすく化粧持続性の効果も得やすくなる。なお、本発明化粧料に配合される揮発性油の量は特に限定されないが、5〜75%、20〜60%が更に好ましい。この範囲であれば、ケラチン繊維への付着性や使用時のなめらかさ、化粧膜の均一性、化粧持続性の点で満足のいくものが得られる。

【0027】

更に、本発明化粧料には、特に繊維を配合することが好ましい。本発明化粧料に使用される繊維は、化粧料に一般に使用されるものであれば特に制限されず、例えば、ナイロン、ポリエステル、ポリプロピレン等の合成繊維、レーヨン等の人造繊維、セルロース等の天然繊維、アセテート人絹等の半合成繊維等、またはこれらを複合した繊維が挙げられる。長さは、一般的には、0.1〜10mmが好ましく、0.3〜7mmが更に好ましく用いられる。太さは一般的には0.1〜20テックス(以下、単に「T」と示す。)が好ましく、更に好ましくは0.3〜15Tである。これらの繊維は材質、太さ、長さの異なる1種または2種以上を用いることができる。繊維の断面の形状は特に限定されないが、円状、楕円状、多角形、井形、T型、Y型等のいずれのものも使用することができる。更に、これらの繊維は、必要に応じて着色剤で着色したり、表面処理剤の種類としてはフッ素化合物、シリコーン油、粉体、油剤、ゲル化剤、エマルションポリマー、界面活性剤等で表面処理を施して使用することができる。なお、本発明化粧料に使用される繊維は特に限定されないが、0.3〜7.5%、1〜5%が更に好ましい。この範囲であれば、ボリュームアップ効果の点で満足のいくものが得られる。

【0028】

本発明化粧料に用いられる公知の成分としては、例えば、揮発性油以外の油剤、水および水性成分、粉体、界面活性剤、ゲル化剤、酸化防止剤、防腐剤、紫外線吸収剤等を本発明の効果を損なわない範囲で適宜配合することができる。揮発性油以外の油剤としては、動物油、植物油、合成油等の起源、および、固形油、半固形油、液体油等の性状を問わず、炭化水素類、油脂類、ロウ類、硬化油類、エステル油類、脂肪酸類、高級アルコール類、シリコーン油類、フッ素系油類、ラノリン誘導体類、油性ゲル化剤類等が挙げられる。界面活性剤としては、非イオン性界面活性剤、アニオン性界面活性剤、カチオン性界面活性剤、両性界面活性剤等が挙げられる。例えば、グリセリン脂肪酸エステルおよびそのアルキレングリコール付加物、ポリグリセリン脂肪酸エステルおよびそのアルキレングリコール付加物、ソルビタン脂肪酸エステルおよびそのアルキレングリコール付加物、蔗糖脂肪酸エステル、ポリオキシエチレン硬化ヒマシ油、ポリオキシアルキレンアルキル共変性オルガノポリシロキサン、ポリエーテル変性オルガノポリシロキサン、レシチン等が挙げられる。水および水性成分としては、水、水に可溶な成分であれば何れでもよく、エチルアルコール、ブチルアルコール等の低級アルコール、プロピレングリコール、1,3−ブチレングリコール、ジプロピレングリコール、ポリエチレングリコール等のグリコール類、グリセリン等のグリセロール類、アロエベラ、ウイッチヘーゼル、ハマメリス、ローズ等の植物抽出液、グアーガム、コンドロイチン硫酸ナトリウム、ヒアルロン酸ナトリウム、アラビアガム、アルギン酸ナトリウム、カラギーナン等の天然系水溶性高分子、メチルセルロース、ヒドロキシエチルセルロース、カルボキシメチルセルロース等の半合成系水溶性高分子、カルボキシビニルポリマー、アルキル付加カルボキシビニルポリマー、ポリアクリル酸ナトリウム等の合成系水溶性高分子等が挙げられる。粉体としては、板状、紡錘状、針状等の形状、煙霧状、微粒子、顔料級などの粒子径、多孔質、無孔質等の粒子構造等により特に限定されず、無機粉体類、光輝性粉体類、有機粉体類、色素粉体類、複合粉体類、等が挙げられる。具体的には、コンジョウ、群青、ベンガラ、黄酸化鉄、黒酸化鉄、酸化チタン、酸化亜鉛、酸化アルミニウム、酸化セリウム、酸化マグネシウム、酸化ジルコニウム、炭酸マグネシウム、炭酸カルシウム、酸化クロム、水酸化クロム、カーボンブラック、ケイ酸アルミニウム、ケイ酸マグネシウム、ケイ酸アルミニウムマグネシウム、雲母、合成雲母、合成セリサイト、セリサイト、タルク、カオリン、シリカ、炭化珪素、硫酸バリウム、窒化硼素等の無機粉体類、オキシ塩化ビスマス、雲母チタン、酸化鉄処理雲母、酸化鉄処理雲母チタン、有機顔料処理雲母チタン、酸化処理合成雲母、チタン酸化チタン処理ガラス末、酸化鉄酸化チタン処理ガラス末、アルミニウムパウダー等の光輝性粉体類、ステアリン酸マグネシウム、ステアリン酸亜鉛、ナイロン、ポリアクリル酸アルキル、シリコーン樹脂粉体等の有機粉体類、有機タール系顔料、有機色素のレーキ顔料等の色素粉体類、微粒子酸化チタン被覆雲母チタン、微粒子酸化亜鉛被覆雲母チタン、硫酸バリウム被覆雲母チタン、酸化チタン含有二酸化珪素、酸化亜鉛含有二酸化珪素等の複合粉体、ポリエチレンテレフタレート・アルミニウム・エポキシ積層末、ポリエチレンテレフタレート・ポリオレフィン積層フィルム末、ポリエチレンテレフタレート・ポリメチルメタクリレート積層フィルム末等が挙げられ、これらを1種または2種以上を用いることができる。また、これら粉体は1種または2種以上の複合化したものを用いてもよい。界面活性剤としては、非イオン性界面活性剤、アニオン性界面活性剤、カチオン性界面活性剤、両性界面活性剤等が挙げられ、例えば、グリセリン脂肪酸エステルおよびそのアルキレングリコール付加物、ポリグリセリン脂肪酸エステルおよびそのアルキレングリコール付加物、ソルビタン脂肪酸エステルおよびそのアルキレングリコール付加物、蔗糖脂肪酸エステル、ポリオキシエチレン硬化ヒマシ油、ポリオキシアルキレンアルキル共変性オルガノポリシロキサン、ポリエーテル変性オルガノポリシロキサン、レシチン等が挙げられる。酸化防止剤、防腐剤、紫外線防止剤としては、例えばα−トコフェロール、アスコルビン酸等の酸化防止剤、ベンゾフェノン系、PABA系、ケイ皮酸系、サリチル酸系、4−tert−ブチル−4’−メトキシジベンゾイルメタン、オキシベンゾン等の紫外線吸収剤、パラオキシ安息香酸エステル、フェノキシエタノール、グリコール類等の防腐剤が挙げられる。

【0029】

本発明化粧料の剤型としては、水性、水中油型、油中水型、油性の何れでもよいが、油性化粧料が好ましい。油性化粧料であれば、アシルアミノ酸処理扁平状セルロースの分散性や流動性が良く、塗布膜がより均一になる。

【0030】

また、本発明化粧料の形態としては、液状、ペースト状のものが好ましく、具体的には、マスカラ、マスカラコート、マスカラベース等の睫用化粧料、アイブロー、オーバーコート等の眉用化粧料、ヘアマスカラ、頭髪ボリュームアップ化粧料等の毛髪化粧料等のメーキャップ用化粧料が挙げられ、これらの中でも睫用化粧料が好ましい。また、本発明化粧料は、ブラシやコーム等の塗布体付き容器に収納されていることが使用性の観点から好ましい。

【実施例】

【0031】

以下、実施例を挙げて本発明を詳細に説明するが、本発明はこれら実施例に何ら限定されるものではない。

【0032】

製造例1

アシルアミノ酸処理扁平状セルロースの調製:

精製した木材パルプ由来のセルロース粉末(日本製紙ケミカル社製:KC−フロックW−400(風乾状態の水分量7%))を40℃で減圧乾燥を行い、吸着水分を0.1%以下までに除去した。このセルロース粉末49gを密閉可能なジルコニア製粉砕容器(容積500ml)にジルコニア製粉砕ボール(直径20mm)と共に投入し、更に、純水をセルロース粉末に対して3%、Nε−ラウロイル−Lリジン(アミホープ(登録商標)LL:味の素社製)を2%となるように添加した。

【0033】

その後、上記粉砕容器を遊星型ボールミル(ドイツフリッチェ社製:P−5型)に設置して、10分間回転粉砕−10分間休止を1サイクルとし、連続して72サイクル繰り返して粉砕を行った。この際の回転数は200rpmであった(約10G(重力加速度)の粉砕エネルギーに相当)。得られた粉砕物は粉体であった。

【0034】

この粉体をフローセルにて水中分散状態とし、そこでの平均粒径(幅と長さの装置上の平均値)を、レーザー回折・散乱式粒度分布測定装置(セイシン社製:LMS−24型)を用いて求めた。ここでの平均粒径としては積算体積50%の粒径値を用いた。

【0035】

実際の粒度分布測定は、得られた粉体の50mgを蒸留水10mlに分散させた懸濁液を、粒度分布測定装置の水を媒体とする試料循環槽に滴下し、適切な濃度になった後に行われた。その結果、粉体の平均粒径は21μmであった。

【0036】

また、得られた粉体の平均厚さを、粉体中の粒子を走査型電子顕微鏡(日立ハイテク社製:S−3400N)にて直接観察し、前記で求めた平均粒径と同等の大きさの粒子を複数選択し、厚さを測定し、それらを平均することにより求めた。

【0037】

走査型電子顕微鏡による観察は、次のようにして行われた。まず、得られた粉体の極少量を走査型電子顕微鏡の試料台に載せ、減圧にて乾燥後、金あるいは白金等の金属を蒸着して検鏡試料とした。この検鏡試料を加速電圧20〜25kVで拡大率500〜10,000倍にて観察して得た画像から、前記で測定した平均粒径と同等の大きさの粒子を複数選択し、厚さを測定し、それらから平均厚さを求めた。その結果、平均厚さは0.3μmであった。

【0038】

このようにして得られた粉体は、平均粒径21μ、平均厚さ0.3μm、扁平度70のアシルアミノ酸処理扁平状セルロースであった。

【0039】

製造例2

黒酸化鉄被覆アシルアミノ酸処理扁平状セルロースの調製:

精製した木材パルプ由来のセルロース粉末(日本製紙ケミカル社製:KC−フロックW−400(風乾状態の水分量7%))を40℃で減圧乾燥を行い、吸着水分を0.1%以下までに除去した。このセルロース粉末49gを密閉可能なジルコニア製粉砕容器(容積500ml)にジルコニア製粉砕ボール(直径20mm)と共に投入し、更に、純水をセルロース粉末に対して3%加え、Nε−ラウロイル−Lリジン(アミホープ(登録商標)LL:味の素社製)を2%、黒酸化鉄を30%となるように添加した。

【0040】

その後、上記粉砕容器を遊星型ボールミル(ドイツフリッチェ社製:P−5型)に設置して、10分間回転粉砕−10分間休止を1サイクルとし、連続して72サイクル繰り返して粉砕を行った。この際の回転数は200rpmであった(約10G(重力加速度)の粉砕エネルギーに相当)。得られた粉砕物は粉体であった。

【0041】

この粉体の平均粒径、平均厚さおよび扁平度を、製造例1と同様にして求めたところ、平均粒径18μ、平均厚さ0.4μm、扁平度45の黒酸化鉄被覆アシルアミノ酸処理扁平状セルロースであった。

【0042】

参考製造例1

脂肪酸処理セルロース粒子の調製:

精製した木材パルプ由来のセルロース粉末(日本製紙ケミカル社製:KCフロックW−400(風乾状態の水分量7%))を40℃で減圧乾燥を行い、吸着水分を0.1%以下まで十分に除去した。このセルロース粉末の49gを、密閉可能なジルコニア製粉砕容器(容積500ml)に、ジルコニア製粉砕ボール(直径20mm)とともに投入し、更に、ステアリン酸をセルロース粉末に対して2%になるように添加した。

【0043】

その後、上記粉砕容器を遊星型ボールミル(ドイツ・フリッチュ社製:P−5型)に設置し、10分間回転粉砕−10分間休止を1サイクルとし、連続して72サイクル繰り返して粉砕を行った。この際の回転数は200rpmであった(約10G(重力加速度)の粉砕エネルギー)。粉砕物は粉体として得られた。また、参考例1と同様にしてこの粉体の平均粒径、平均厚さおよび扁平度を測定したところ、平均粒径16μ、平均厚さ3μm、扁平度5.3の脂肪酸処理扁平セルロース粒子であった。

【0044】

参考製造例2

不定形セルロース粉末とアシルアミノ酸の混合物の調製:

不定形セルロース粉末(日本製紙ケミカル社製:KCフロックW−400、平均粒径24μ)にNε−ラウロイル−Lリジン(アミホープ(登録商標)LL:味の素社製)を3%添加、混合して(粉砕処理は行わずに)混合物を調製した。

【0045】

試験例1

分散性の確認試験:

製造例1で調製したアシルアミノ酸処理扁平状セルロース、参考製造例1で調製した脂肪酸処理扁平セルロース粒子、参考製造例2で調製した不定形セルロース粉末とアシルアミノ酸の混合物、タルク(平均粒径12μ)のそれぞれ1gを、8号規格瓶に入れた軽質流動イソパラフィン40gに添加し、5分間超音波にて分散させた。分散後、瓶を静置し、2分後の状態を目視し、評価した。また、軽質流動イソパラフィンをデカメチルシクロペンタシロキサンに代える以外は同様にした試験も行った。

【0046】

上記試験の結果、製造例1で調製したアシルアミノ酸処理扁平状セルロースを軽質流動イソパラフィンまたはデカメチルシクロペンタシロキサンに分散させた場合、静置2分後でも、分散状態が維持されていた。一方、参考製造例1で調製した脂肪酸処理扁平セルロース粒子、参考製造例2で調製した不定形セルロース粉末とアシルアミノ酸の混合物またはタルクを、軽質流動イソパラフィンまたはデカメチルシクロペンタシロキサンに分散させた場合、静置2分後ですら、分散状態が維持できず、粉体が沈降していた。

【0047】

試験例2

毛髪付着性の確認試験:

試験例1と同様にして各混合物を調製し、5分間超音波にて分散させた。分散直後の分散液に毛髪束を4cm浸漬し、静置1分経過後取り出し、2日間、50℃にて乾燥させた。浸漬前と乾燥後の毛髪束の質量を測定し、毛髪に付着した粉体量から毛髪質量に対する粉体増加率を算出し、参考製造例2の増加率を1とした時のそれぞれの増加率を図1に示した。

【0048】

毛髪質量に対する粉体増加率から、製造例1で調製したアシルアミノ酸処理扁平状セルロースは毛髪への付着性が高いことがわかった。特に、製造例1で調製したアシルアミノ酸処理扁平状セルロースを軽質流動イソパラフィンに分散させた場合には、参考製造例1で調製した脂肪酸処理扁平セルロース粒子、参考製造例2で調製した不定形セルロース粉末とアシルアミノ酸の混合物やタルクと比べて付着性が非常に高いことがわかった。

【0049】

実施例1〜4および比較例1〜5

油性マスカラ:

表1の処方で以下の製造方法により油性マスカラを製造した。また、これらの油性マスカラについて、下記評価項目について各々下記方法により評価を行った。これらの結果も表1に併せて記載した。

【0050】

【表1】

【0051】

<製造方法>

A.成分(1)〜(5)を100℃に加熱し、均一に混合する。

B.成分(6)〜(9)を80℃で均一に加熱混合する。

C.A及びBに成分(10)〜(16)を加え、均一に分散混練する。

D.成分(17)〜(19)を110℃に加熱溶解した後、成分(20)〜(21)を添

加し均一に分散する。

E.DにCを加え、均一に分散する。

F.Eをコーム付きの容器に充填して製品とする。

【0052】

<評価項目>

a.塗布膜の均一性(滑らかさ、ダマ付きのなさ)

b.発色効果

c.ボリュームアップ効果

d.化粧持続効果

(評価方法)

評価項目a〜dについて、各試料について専門パネル20名による使用テストを行い、パネル各人が下記絶対評価にて7段階に評価し評点を付け、各試料のパネル全員の評点合計から、その平均値を算出し、下記4段階判定基準により判定した。なお、絶対評価は、各試料を5回睫に塗布した後、乾燥した化粧膜について評価した。

【0053】

[絶対評価基準]

(評点):(評価)

6:非常によい

5:よい

4:ややよい

3:普通

2:やや悪い

1:悪い

0:非常に悪い

[4段階判定基準]

(判定):(評点の平均点)

◎ :5点を超える :非常に良好

○ :3点を超える5点以下:良好

△ :1点を超える3点以下:やや不良

× :1点以下 :不良

【0054】

表1から明らかな如く、本発明の実施例1〜4の睫用化粧料は、塗布膜の均一性、発色効果、ボリュームアップ効果および化粧持続効果の全ての項目において優れた化粧料であった。これに対して、アシルアミノ酸処理扁平状セルロースを配合しない比較例1では、睫への付着が弱く、睫を太く見せ、目元を際立たせる化粧効果(ボリュームアップ効果)の点で、また、アシルアミノ酸処理扁平状セルロースの代わりに、不定形セルロース粉末を配合した比較例2と更にNε−ラウロイル−Lリジンを添加した比較例3では、試料を塗布する際に、睫への付着が滑らかでなく塗布膜の均一性の点で満足のいくものが得られなかった。更に、アシルアミノ酸処理扁平状セルロースの代わりに、脂肪酸処理扁平セルロース粒子を配合した比較例4では、化粧膜が十分な厚みをもって形成することができず、ボリュームアップ効果の点で満足のいくものが得られず、また、アシルアミノ酸処理扁平状セルロースの代わりに、タルクを配合した比較例5では、睫毛を黒々させて目立たせる発色効果およびボリュームアップ効果の点で満足のいくものが得られなかった。

【0055】

また、実施例1および比較例3〜5の睫用化粧料を、台座に固定したポリブチレンテレフタラート樹脂製のつけ睫に5回塗布した後、乾燥した化粧膜の状態を図2に示した。この図から明らかな如く、本発明の実施例1の睫用化粧料は、比較例3〜5の睫用化粧料と比べて格段のボリュームアップ効果があることがわかった。

【0056】

実施例5

水中油型マスカラ:

以下の処方および製造方法で水中油型マスカラ(繊維入りタイプ)を製造した。

【0057】

(成分) (%)

(1)ステアリン酸 1.5

(2)キャンデリラワックス 3

(3)ロジン酸ペンタエリスリット 4

(4)パルミチン酸デキストリン※10 0.1

(5)パラフィン 2

(6)軽質流動イソパラフィン※1 2

(7)モノオレイン酸ポリオキシエチレンソルビタン(20E.O. ) 2

(8)セスキオレイン酸ソルビタン 0.5

(9)アシルアミノ酸処理扁平状セルロース※6 5

(10)ベンガラ 1

(11)黄酸化鉄 2

(12)タルク 1

(13)雲母チタン 1

(14)トリエタノールアミン 1.5

(15)グリセリン 5

(16)ポリビニルアルコール※11 1

(17)水性アルカリ増粘型エマルションポリマー※12 0.5

(18)スチレン・ビニルピロリドンポリマーエマルション※13 15

(19)ポリ酢酸ビニルポリマーエマルション※14 5

(20)ナイロン繊維(8デニール、2mm) 2

(21)1,2−ペンタジオール 0.2

(22)精製水 残量

※10:レオパールKL(千葉製粉社製)

※11:PVA−EG05(日本合成化学工業社製)

※12:プライマルASE−60(日本アクリル化学社製)

※13:ANTARA 430(固形分40%)(アイエスピー・ジャパン社製)

※14:ビニブランGV−5651(固形分40%)(日信化学工業社製)

【0058】

(製造方法)

A.成分(1)〜(8)を90℃まで加熱し、均一に混合する。

B.成分(9)〜(22)を90℃で加熱し、均一に混合する。

C.BにAを加え、乳化し、室温まで冷却する。

D.Cを容器に充填して製品とする。

【0059】

このマスカラについて実施例1〜4と同様にして塗布膜の均一性、発色効果、ボリュームアップ効果、化粧持続効果について評価したところ、全ての項目において優れたものであった。

【0060】

実施例6

眉用オーバーコート:

以下の処方および製造方法で眉用オーバーコートを製造した。

(成分) (%)

(1)トリオクタン酸グリセリル 1

(2)軽質流動イソパラフィン※1 25

(3)ポリオキシエチレン(30E.O.)セチルエーテル 2

(4)アシルアミノ酸処理扁平状セルロース※6 1

(5)シリコーン樹脂粉体※15 0.5

(6)カーボンブラック 0.5

(7)ポリエチレンテレフタレート・アルミニウム・エポキシ積層末 2

(8)水性アルカリ増粘型ポリマーエマルション 5

(9)L−アルギニン 2

(10)ポリビニルアルコール 2

(11)ポリビニルピロリドン 0.1

(12)ローズマリエキス 0.1

(13)エタノール 5

(14)精製水 残量

※15:TOSPEARL 145A(モメンティブ・パフォーマンス・マテリアルズ・ジャパン社製)

【0061】

(製造方法)

A.成分(1)〜(3)を均一に加熱溶解し、80℃にする。

B.成分(4)〜(14)を均一に混合し、80℃まで加熱する。

C.BにAを加え乳化する。

D.Cを容器に充填して製品とする。

【0062】

この眉用オーバーコートについて実施例1〜4と同様にして塗布膜の均一性、発色効果、ボリュームアップ効果、化粧持続効果について評価したところ、全ての項目において優れたものであった。

【0063】

実施例7

油中水型ヘアマスカラ:

以下の処方および製造方法で油中水型ヘアマスカラ(クリーム状)を製造した。

(成分) (%)

(1)イソステアリン酸デキストリン 3

(2)ロジン酸ペンタエリスリトール 10

(3)キャンデリラレジン 1

(4)ポリビニルピロリドン 0.1

(5)軽質流動イソパラフィン※1 残量

(6)デキストリン脂肪酸エステル※16 2

(7)煙霧状無水ケイ酸※17 8

(8)有機変性ベントナイト 2

(9)チタン・酸化チタン焼結物※18 5

(10)黒酸化鉄被覆アシルアミノ酸処理扁平状セルロース※19 5

(11)1,3−ブチレングリコール 8

(12)精製水 3

(13)香料 0.1

※16:レオパールTL2(千葉製粉社製)

※17:AEROSIL R974(日本アエロジル社製)

※18:TILACK D(赤穂化成社製)

※19:製造例2で調製したもの

【0064】

(製法)

A.成分(1)〜(10)を100℃に加熱溶解し、常温になるまで冷却する。その後、

成分(11)〜(13)を加えて乳化する。

B.Aを容器に充填して製品とする。

【0065】

このヘアマスカラについて実施例1〜4と同様にして塗布膜の均一性、発色効果、ボリュームアップ効果、化粧持続効果について評価したところ、全ての項目において優れたものであった。また、このヘアマスカラは速乾性があり、しかも毛髪が束づかず重ねづけすることによって効果が上がり、毛量が増加したかのように見え、更には色の均一性が高まる効果が得られた。

【産業上の利用可能性】

【0066】

本発明のケラチン繊維用化粧料は、マスカラ、アイブロー、ヘアマスカラ等に好適に用いることができる。

【技術分野】

【0001】

本発明は、塗布時の滑らかさ、塗布膜の均一性、発色効果、ボリュームアップ効果、化粧持続性に優れた睫、眉、毛髪等のケラチン繊維用化粧料に関するものである。

【背景技術】

【0002】

睫、眉、毛髪等のケラチン繊維に塗布する化粧料は、着色や毛量を増加させるような視覚的な化粧効果とともに涙や汗に対する化粧持続効果が求められており、ボリュームアップ効果、発色、化粧持続の向上を求めた技術が多く報告されている。このような化粧料としては通常、体質粉体としてタルクを用いたものが多く知られている。

【0003】

また、上記化粧料の体質粉体にセルロース粉体を用いると、タルクに比してかさ高いためボリュームアップ効果があり、更にマスカラにおけるカールアップ効果等のスタイリング効果が持続することも知られている。

【0004】

そして、上記セルロース粉体として、特に着色した球状セルロース粉体を用いることにより、睫を太く見せるボリュームアップ効果や、長く見せるロングラッシュ効果により、目元をはっきり見せる等の効果を持つことも報告されている(特許文献1)。

【0005】

しかしながら、これまでのケラチン繊維に塗布する化粧料に用いる粉体は、その形状や性質に問題があり、塗布時の滑らかさ、発色の良さ、塗布時の膜の均一性、ボリュームアップ効果、化粧持続性に優れているとは言い難いものであった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−094821号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従って、本発明の課題は、ケラチン繊維用化粧料であって、塗布時の滑らかさ、発色の良さ、塗布時の膜の均一性、ボリュームアップ効果、化粧持続性に優れた化粧料を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは上記課題を解決するために鋭意研究した結果、特殊な処理をして得られる扁平状セルロースは粉体の透明性が高く、かつ、睫、眉、毛髪、髭等のケラチン繊維への付着性に優れることを見出し、更に、これをケラチン繊維用化粧料に用いることにより、上記課題を解決することを見出し、本発明を完成させた。

【0009】

すなわち、本発明はセルロース系物質と、N−アシルアミノ酸とを機械的に粉砕処理して得られる扁平状セルロースを配合したことを特徴とするケラチン繊維用化粧料である。

【発明の効果】

【0010】

本発明のケラチン繊維用化粧料は、セルロース系物質と、N−アシルアミノ酸を混合した混合物を機械的に粉砕処理して得られる扁平状セルロースを用いるため、均一な膜を形成し、塗布時の滑らかさが得られること、また、扁平状セルロース自体の透明性が高いことから発色の良さや、ボリュームアップ効果、化粧持続性が得られる。

【0011】

また、本発明のケラチン繊維用化粧料は、これに用いられる上記扁平状セルロースが揮発性油中での分散性が高く、毛髪への付着がよいため、揮発性油を配合することにより、より均一な膜を作り、化粧持続性が高まる。

【0012】

更に、本発明のケラチン繊維用化粧料に繊維を配合すると、繊維の持つボリュームアップ効果がより発揮される。

【図面の簡単な説明】

【0013】

【図1】試験例2の毛髪付着性の確認試験の結果を示す図面である(A:溶媒として軽質流動イソパラフィンを用いた結果、B:溶媒としてデカメチルシクロペンタシロキサンを用いた結果)。

【図2】つけ睫に実施例および比較例の油性マスカラを塗布した後、乾燥した化粧膜の状態を示す写真である。

【発明を実施するための形態】

【0014】

本発明のケラチン繊維用化粧料(以下、「本発明化粧料」という)に配合されるセルロース系物質と、N−アシルアミノ酸とを機械的に粉砕処理して得られる扁平状セルロース(以下、単に「アシルアミノ酸処理扁平状セルロース」という)は、例えば、国際公開番号WO2010/026925公報の段落[0011]〜[0030]や段落[0076]〜[0077](参考例3)の記載にも基づいて得ることもできるし、以下の記載に基づいて得ることもできる。なお、上記公報には、アシルアミノ酸処理扁平状セルロースをケラチン繊維用化粧料に用いることは一切記載されていない。

【0015】

アシルアミノ酸処理扁平状セルロースの原料として用いられるセルロース系物質としては、特に制限されないが、例えば、木材を起源とする繊維状または粉末状の木粉または木材パルプ、綿花を起源とする繊維状または粉末状の木綿またはリンター繊維、それらを精製した繊維状または粉末状のセルロース系物質を用いることが好ましく、特に酸加水分解によって得られた精製セルロース系物質を用いることが好ましい。また、素材そのものの生理活性を活かすことを考えて、木粉や竹粉等を出発原料に用いてもよい。なお、このセルロース系物質は風乾状態で吸着水分を5〜10質量%(以下、単に「%」という)程度有しており、これを更に粉砕処理する前に熱風乾燥、真空乾燥、減圧乾燥等により吸着水分量を変化させることにより、粉砕処理後に得られるアシルアミノ酸処理扁平状セルロース粒子の大きさを多少制御することもできる。

【0016】

また、粉砕処理の際に用いられるN−アシルアミノ酸としては、Nε−ラウロイルリジン、Nα−ヘキサノイルリジン、Nα−オレイルイルリジン、Nα−ラウロイルリジン、Nα−ミリストノイルリジン、Nα−パルミトイルリジン、Nα−ステアノイルリジン、Nε−ヘキサノイルリジン、Nε−オレイルイルリジン、Nε−ミリストノイルリジン、Nε−パルミトイルリジン、Nε−ステアノイルリジン等が挙げられる。これらのN−アシルアミノ酸の中でもNε−ラウロイルリジンが好ましく、特にNε−ラウロイル−Lリジンが好ましい。

【0017】

上記したセルロース系物質と、N−アシルアミノ酸とを機械的に粉砕処理する際、セルロース系物質とN−アシルアミノ酸の割合は特に限定されないが、例えば、セルロース系物質に対してN−アシルアミノ酸を0.1〜10%、好ましくは0.5〜3%添加すればよい。

【0018】

また、セルロース系物質と、N−アシルアミノ酸とを機械的に粉砕処理する際には、セルロース系物質の粉砕助剤を添加してもよい。粉砕助剤としては、蒸留水、イオン交換水、逆浸透処理水等の水;ステアリン酸等の飽和脂肪酸、これらの亜鉛塩等の飽和脂肪酸の誘導体、オレイン酸等の不飽和脂肪酸、これらのナトリウム塩等の不飽和脂肪酸の誘導体等の脂肪酸類;ポリビニルアルコール等のポリアルコール、ポリエチレングリコール等のポリエーテル、ポリエチレン等のポリオレフィン、ポリアミド等の合成高分子;ヘキサン等のアルカン、エタノール等のアルコール、アセトン等のケトン、テトラヒドロフラン等のエーテル、トルエン等の芳香族炭化水素等の有機溶剤;等を添加してもよい。これらの粉砕助剤は少なくとも1種用いればよく、複数種を混合して用いてもよい。これらの粉砕助剤は、セルロース系物質に対して、0.1〜100%程度、好ましくは1〜50%、より好ましくは2〜20%添加すればよい。

【0019】

また、セルロース系物質と、N−アシルアミノ酸とを機械的に粉砕処理する際には、更に着色剤を添加してもよい。着色剤としては、酸化チタン、黒色酸化チタン、コンジョウ、群青、ベンガラ、黄色酸化鉄、黒色酸化鉄、酸化亜鉛、酸化セリウム、酸化クロム、水酸化クロム、マンガンバイオレット等の無機顔料、赤色202、赤色226、青色404、黄色4レーキ、黄色205、黄色401、カーボンブラック等の有機顔料、赤色227、青色1、青色205、黄色4、黄色203、緑色201、紫色401、橙色205等の染料等が挙げられる。これらの着色剤は1種もしくは複数種を混合して添加してもよい。これらの着色剤は、セルロース系物質に対して、50%以下、好ましくは40%以下の量で添加すればよい。この範囲であれば、高い発色が得られるとともに、ケラチン繊維への付着性や使用時のなめらかさ、化粧膜の均一性、化粧持続性、色の均一性の点で満足のいくものが得られる。

【0020】

上記したセルロース系物質と、N−アシルアミノ酸の機械的な粉砕処理は、粉砕による圧力や剪断力が一定時間連続して加えられる必要がある。そのため、粉砕処理にはカッターミル、ウイレーミル等の試料の切断機構を主とする粉砕装置を用いるよりも、振動ボールミル、回転ボールミル、遊星型ボールミル、ロールミル、ディスクミル、高速回転羽根による高速ミキサー、ホモミキサー等の粉砕装置を用いることが好ましく、特に遊星型ボールミルが好ましい。なお、粉砕処理を行う場合に印可する粉砕エネルギーは3〜20G、好ましくは5〜15Gが適している。

【0021】

また、機械的な粉砕処理を行って得られるアシルアミノ酸処理扁平状セルロースは、そのまま本発明化粧料に用いてもよいし、更に、風乾、熱風乾燥、真空乾燥、減圧乾燥等の公知の乾燥手段により粉砕助剤を除去させたものを用いてもよい。

【0022】

上記したアシルアミノ酸処理扁平状セルロースを得るための好ましい態様を以下に示す。

精製した木材パルプ由来のセルロース粉末を30〜50℃で減圧乾燥を行い、吸着水分を0.1%以下まで十分に除去する。このセルロース粉末を、密閉可能なジルコニア製粉砕容器に、ジルコニア製粉砕ボールとともに投入し、更に、Nε−ラウロイルリジンをセルロース粉末に対して0.5〜3%および水等の粉砕助剤をセルロース粉末に対して2〜9%となるように添加し、必要により混合等する。その後、上記粉砕容器を遊星型ボールミルに設置し、5〜15分間回転粉砕−5〜15分間休止を1サイクルとし、連続して12〜72サイクル繰り返して粉砕を行う。この際の回転数は100〜250rpmとする。

【0023】

斯くして得られるアシルアミノ酸処理扁平状セルロースは、平均粒径が1〜100μm、好ましくは10〜40μm、平均厚さが0.01〜5μm、好ましくは0.01〜2μm、扁平度が5〜200、好ましくは10〜100である。

【0024】

ここで平均粒径とは、レーザー回折・散乱式粒度分布測定装置等の粒度分布測定装置を用い、水中分散状態で測定されたアシルアミノ酸処理扁平状セルロースの幅と長さの装置上の平均値(積算体積50%の粒径値)をいう。また、平均厚さとは、走査型電子顕微鏡等の電子顕微鏡にて前記で求められた平均粒径と同等の大きさの粒子を複数選択し、その厚さを測定し、それらを平均した値をいう。更に、扁平度は、前記のようにして求められた平均粒径/平均厚さである。

【0025】

本発明化粧料におけるアシルアミノ酸処理扁平状セルロースの配合量は特に限定されないが、好ましくは0.5〜20%、更に好ましくは1〜15%である。なお、本発明化粧料は、上記したアシルアミノ酸処理扁平状セルロースと、公知の睫、眉、毛髪等のケラチン繊維用化粧料に用いられる公知の成分と組み合わせて公知の方法により調製することができる。

【0026】

また、本発明化粧料には、特に揮発性油を配合することが好ましい。本発明化粧料に使用される揮発性油は、1気圧、25℃において揮発性であり、化粧料に使用できるものであれば特に制限されないが、例えば、軽質流動イソパラフィン、イソドデカン等の炭化水素油、デカメチルシクロペンタシロキサン、オクタメチルシクロテトラシロキサン、メチルトリメチコン、低重合度ジメチルポリシロキサン等のシリコーン類が挙げられ、これらは必要に応じて1種または2種以上用いることができる。

これらの揮発性油の中でも軽質流動イソパラフィン、イソドデカン等の炭化水素油が、アシルアミノ酸処理扁平状セルロースの分散性や、アシルアミノ酸処理扁平状セルロースのケラチン繊維への付着性の点において好ましい。また、揮発性油を配合することで、化粧膜の強度も高くなりやすく化粧持続性の効果も得やすくなる。なお、本発明化粧料に配合される揮発性油の量は特に限定されないが、5〜75%、20〜60%が更に好ましい。この範囲であれば、ケラチン繊維への付着性や使用時のなめらかさ、化粧膜の均一性、化粧持続性の点で満足のいくものが得られる。

【0027】

更に、本発明化粧料には、特に繊維を配合することが好ましい。本発明化粧料に使用される繊維は、化粧料に一般に使用されるものであれば特に制限されず、例えば、ナイロン、ポリエステル、ポリプロピレン等の合成繊維、レーヨン等の人造繊維、セルロース等の天然繊維、アセテート人絹等の半合成繊維等、またはこれらを複合した繊維が挙げられる。長さは、一般的には、0.1〜10mmが好ましく、0.3〜7mmが更に好ましく用いられる。太さは一般的には0.1〜20テックス(以下、単に「T」と示す。)が好ましく、更に好ましくは0.3〜15Tである。これらの繊維は材質、太さ、長さの異なる1種または2種以上を用いることができる。繊維の断面の形状は特に限定されないが、円状、楕円状、多角形、井形、T型、Y型等のいずれのものも使用することができる。更に、これらの繊維は、必要に応じて着色剤で着色したり、表面処理剤の種類としてはフッ素化合物、シリコーン油、粉体、油剤、ゲル化剤、エマルションポリマー、界面活性剤等で表面処理を施して使用することができる。なお、本発明化粧料に使用される繊維は特に限定されないが、0.3〜7.5%、1〜5%が更に好ましい。この範囲であれば、ボリュームアップ効果の点で満足のいくものが得られる。

【0028】

本発明化粧料に用いられる公知の成分としては、例えば、揮発性油以外の油剤、水および水性成分、粉体、界面活性剤、ゲル化剤、酸化防止剤、防腐剤、紫外線吸収剤等を本発明の効果を損なわない範囲で適宜配合することができる。揮発性油以外の油剤としては、動物油、植物油、合成油等の起源、および、固形油、半固形油、液体油等の性状を問わず、炭化水素類、油脂類、ロウ類、硬化油類、エステル油類、脂肪酸類、高級アルコール類、シリコーン油類、フッ素系油類、ラノリン誘導体類、油性ゲル化剤類等が挙げられる。界面活性剤としては、非イオン性界面活性剤、アニオン性界面活性剤、カチオン性界面活性剤、両性界面活性剤等が挙げられる。例えば、グリセリン脂肪酸エステルおよびそのアルキレングリコール付加物、ポリグリセリン脂肪酸エステルおよびそのアルキレングリコール付加物、ソルビタン脂肪酸エステルおよびそのアルキレングリコール付加物、蔗糖脂肪酸エステル、ポリオキシエチレン硬化ヒマシ油、ポリオキシアルキレンアルキル共変性オルガノポリシロキサン、ポリエーテル変性オルガノポリシロキサン、レシチン等が挙げられる。水および水性成分としては、水、水に可溶な成分であれば何れでもよく、エチルアルコール、ブチルアルコール等の低級アルコール、プロピレングリコール、1,3−ブチレングリコール、ジプロピレングリコール、ポリエチレングリコール等のグリコール類、グリセリン等のグリセロール類、アロエベラ、ウイッチヘーゼル、ハマメリス、ローズ等の植物抽出液、グアーガム、コンドロイチン硫酸ナトリウム、ヒアルロン酸ナトリウム、アラビアガム、アルギン酸ナトリウム、カラギーナン等の天然系水溶性高分子、メチルセルロース、ヒドロキシエチルセルロース、カルボキシメチルセルロース等の半合成系水溶性高分子、カルボキシビニルポリマー、アルキル付加カルボキシビニルポリマー、ポリアクリル酸ナトリウム等の合成系水溶性高分子等が挙げられる。粉体としては、板状、紡錘状、針状等の形状、煙霧状、微粒子、顔料級などの粒子径、多孔質、無孔質等の粒子構造等により特に限定されず、無機粉体類、光輝性粉体類、有機粉体類、色素粉体類、複合粉体類、等が挙げられる。具体的には、コンジョウ、群青、ベンガラ、黄酸化鉄、黒酸化鉄、酸化チタン、酸化亜鉛、酸化アルミニウム、酸化セリウム、酸化マグネシウム、酸化ジルコニウム、炭酸マグネシウム、炭酸カルシウム、酸化クロム、水酸化クロム、カーボンブラック、ケイ酸アルミニウム、ケイ酸マグネシウム、ケイ酸アルミニウムマグネシウム、雲母、合成雲母、合成セリサイト、セリサイト、タルク、カオリン、シリカ、炭化珪素、硫酸バリウム、窒化硼素等の無機粉体類、オキシ塩化ビスマス、雲母チタン、酸化鉄処理雲母、酸化鉄処理雲母チタン、有機顔料処理雲母チタン、酸化処理合成雲母、チタン酸化チタン処理ガラス末、酸化鉄酸化チタン処理ガラス末、アルミニウムパウダー等の光輝性粉体類、ステアリン酸マグネシウム、ステアリン酸亜鉛、ナイロン、ポリアクリル酸アルキル、シリコーン樹脂粉体等の有機粉体類、有機タール系顔料、有機色素のレーキ顔料等の色素粉体類、微粒子酸化チタン被覆雲母チタン、微粒子酸化亜鉛被覆雲母チタン、硫酸バリウム被覆雲母チタン、酸化チタン含有二酸化珪素、酸化亜鉛含有二酸化珪素等の複合粉体、ポリエチレンテレフタレート・アルミニウム・エポキシ積層末、ポリエチレンテレフタレート・ポリオレフィン積層フィルム末、ポリエチレンテレフタレート・ポリメチルメタクリレート積層フィルム末等が挙げられ、これらを1種または2種以上を用いることができる。また、これら粉体は1種または2種以上の複合化したものを用いてもよい。界面活性剤としては、非イオン性界面活性剤、アニオン性界面活性剤、カチオン性界面活性剤、両性界面活性剤等が挙げられ、例えば、グリセリン脂肪酸エステルおよびそのアルキレングリコール付加物、ポリグリセリン脂肪酸エステルおよびそのアルキレングリコール付加物、ソルビタン脂肪酸エステルおよびそのアルキレングリコール付加物、蔗糖脂肪酸エステル、ポリオキシエチレン硬化ヒマシ油、ポリオキシアルキレンアルキル共変性オルガノポリシロキサン、ポリエーテル変性オルガノポリシロキサン、レシチン等が挙げられる。酸化防止剤、防腐剤、紫外線防止剤としては、例えばα−トコフェロール、アスコルビン酸等の酸化防止剤、ベンゾフェノン系、PABA系、ケイ皮酸系、サリチル酸系、4−tert−ブチル−4’−メトキシジベンゾイルメタン、オキシベンゾン等の紫外線吸収剤、パラオキシ安息香酸エステル、フェノキシエタノール、グリコール類等の防腐剤が挙げられる。

【0029】

本発明化粧料の剤型としては、水性、水中油型、油中水型、油性の何れでもよいが、油性化粧料が好ましい。油性化粧料であれば、アシルアミノ酸処理扁平状セルロースの分散性や流動性が良く、塗布膜がより均一になる。

【0030】

また、本発明化粧料の形態としては、液状、ペースト状のものが好ましく、具体的には、マスカラ、マスカラコート、マスカラベース等の睫用化粧料、アイブロー、オーバーコート等の眉用化粧料、ヘアマスカラ、頭髪ボリュームアップ化粧料等の毛髪化粧料等のメーキャップ用化粧料が挙げられ、これらの中でも睫用化粧料が好ましい。また、本発明化粧料は、ブラシやコーム等の塗布体付き容器に収納されていることが使用性の観点から好ましい。

【実施例】

【0031】

以下、実施例を挙げて本発明を詳細に説明するが、本発明はこれら実施例に何ら限定されるものではない。

【0032】

製造例1

アシルアミノ酸処理扁平状セルロースの調製:

精製した木材パルプ由来のセルロース粉末(日本製紙ケミカル社製:KC−フロックW−400(風乾状態の水分量7%))を40℃で減圧乾燥を行い、吸着水分を0.1%以下までに除去した。このセルロース粉末49gを密閉可能なジルコニア製粉砕容器(容積500ml)にジルコニア製粉砕ボール(直径20mm)と共に投入し、更に、純水をセルロース粉末に対して3%、Nε−ラウロイル−Lリジン(アミホープ(登録商標)LL:味の素社製)を2%となるように添加した。

【0033】

その後、上記粉砕容器を遊星型ボールミル(ドイツフリッチェ社製:P−5型)に設置して、10分間回転粉砕−10分間休止を1サイクルとし、連続して72サイクル繰り返して粉砕を行った。この際の回転数は200rpmであった(約10G(重力加速度)の粉砕エネルギーに相当)。得られた粉砕物は粉体であった。

【0034】

この粉体をフローセルにて水中分散状態とし、そこでの平均粒径(幅と長さの装置上の平均値)を、レーザー回折・散乱式粒度分布測定装置(セイシン社製:LMS−24型)を用いて求めた。ここでの平均粒径としては積算体積50%の粒径値を用いた。

【0035】

実際の粒度分布測定は、得られた粉体の50mgを蒸留水10mlに分散させた懸濁液を、粒度分布測定装置の水を媒体とする試料循環槽に滴下し、適切な濃度になった後に行われた。その結果、粉体の平均粒径は21μmであった。

【0036】

また、得られた粉体の平均厚さを、粉体中の粒子を走査型電子顕微鏡(日立ハイテク社製:S−3400N)にて直接観察し、前記で求めた平均粒径と同等の大きさの粒子を複数選択し、厚さを測定し、それらを平均することにより求めた。

【0037】

走査型電子顕微鏡による観察は、次のようにして行われた。まず、得られた粉体の極少量を走査型電子顕微鏡の試料台に載せ、減圧にて乾燥後、金あるいは白金等の金属を蒸着して検鏡試料とした。この検鏡試料を加速電圧20〜25kVで拡大率500〜10,000倍にて観察して得た画像から、前記で測定した平均粒径と同等の大きさの粒子を複数選択し、厚さを測定し、それらから平均厚さを求めた。その結果、平均厚さは0.3μmであった。

【0038】

このようにして得られた粉体は、平均粒径21μ、平均厚さ0.3μm、扁平度70のアシルアミノ酸処理扁平状セルロースであった。

【0039】

製造例2

黒酸化鉄被覆アシルアミノ酸処理扁平状セルロースの調製:

精製した木材パルプ由来のセルロース粉末(日本製紙ケミカル社製:KC−フロックW−400(風乾状態の水分量7%))を40℃で減圧乾燥を行い、吸着水分を0.1%以下までに除去した。このセルロース粉末49gを密閉可能なジルコニア製粉砕容器(容積500ml)にジルコニア製粉砕ボール(直径20mm)と共に投入し、更に、純水をセルロース粉末に対して3%加え、Nε−ラウロイル−Lリジン(アミホープ(登録商標)LL:味の素社製)を2%、黒酸化鉄を30%となるように添加した。

【0040】

その後、上記粉砕容器を遊星型ボールミル(ドイツフリッチェ社製:P−5型)に設置して、10分間回転粉砕−10分間休止を1サイクルとし、連続して72サイクル繰り返して粉砕を行った。この際の回転数は200rpmであった(約10G(重力加速度)の粉砕エネルギーに相当)。得られた粉砕物は粉体であった。

【0041】

この粉体の平均粒径、平均厚さおよび扁平度を、製造例1と同様にして求めたところ、平均粒径18μ、平均厚さ0.4μm、扁平度45の黒酸化鉄被覆アシルアミノ酸処理扁平状セルロースであった。

【0042】

参考製造例1

脂肪酸処理セルロース粒子の調製:

精製した木材パルプ由来のセルロース粉末(日本製紙ケミカル社製:KCフロックW−400(風乾状態の水分量7%))を40℃で減圧乾燥を行い、吸着水分を0.1%以下まで十分に除去した。このセルロース粉末の49gを、密閉可能なジルコニア製粉砕容器(容積500ml)に、ジルコニア製粉砕ボール(直径20mm)とともに投入し、更に、ステアリン酸をセルロース粉末に対して2%になるように添加した。

【0043】

その後、上記粉砕容器を遊星型ボールミル(ドイツ・フリッチュ社製:P−5型)に設置し、10分間回転粉砕−10分間休止を1サイクルとし、連続して72サイクル繰り返して粉砕を行った。この際の回転数は200rpmであった(約10G(重力加速度)の粉砕エネルギー)。粉砕物は粉体として得られた。また、参考例1と同様にしてこの粉体の平均粒径、平均厚さおよび扁平度を測定したところ、平均粒径16μ、平均厚さ3μm、扁平度5.3の脂肪酸処理扁平セルロース粒子であった。

【0044】

参考製造例2

不定形セルロース粉末とアシルアミノ酸の混合物の調製:

不定形セルロース粉末(日本製紙ケミカル社製:KCフロックW−400、平均粒径24μ)にNε−ラウロイル−Lリジン(アミホープ(登録商標)LL:味の素社製)を3%添加、混合して(粉砕処理は行わずに)混合物を調製した。

【0045】

試験例1

分散性の確認試験:

製造例1で調製したアシルアミノ酸処理扁平状セルロース、参考製造例1で調製した脂肪酸処理扁平セルロース粒子、参考製造例2で調製した不定形セルロース粉末とアシルアミノ酸の混合物、タルク(平均粒径12μ)のそれぞれ1gを、8号規格瓶に入れた軽質流動イソパラフィン40gに添加し、5分間超音波にて分散させた。分散後、瓶を静置し、2分後の状態を目視し、評価した。また、軽質流動イソパラフィンをデカメチルシクロペンタシロキサンに代える以外は同様にした試験も行った。

【0046】

上記試験の結果、製造例1で調製したアシルアミノ酸処理扁平状セルロースを軽質流動イソパラフィンまたはデカメチルシクロペンタシロキサンに分散させた場合、静置2分後でも、分散状態が維持されていた。一方、参考製造例1で調製した脂肪酸処理扁平セルロース粒子、参考製造例2で調製した不定形セルロース粉末とアシルアミノ酸の混合物またはタルクを、軽質流動イソパラフィンまたはデカメチルシクロペンタシロキサンに分散させた場合、静置2分後ですら、分散状態が維持できず、粉体が沈降していた。

【0047】

試験例2

毛髪付着性の確認試験:

試験例1と同様にして各混合物を調製し、5分間超音波にて分散させた。分散直後の分散液に毛髪束を4cm浸漬し、静置1分経過後取り出し、2日間、50℃にて乾燥させた。浸漬前と乾燥後の毛髪束の質量を測定し、毛髪に付着した粉体量から毛髪質量に対する粉体増加率を算出し、参考製造例2の増加率を1とした時のそれぞれの増加率を図1に示した。

【0048】

毛髪質量に対する粉体増加率から、製造例1で調製したアシルアミノ酸処理扁平状セルロースは毛髪への付着性が高いことがわかった。特に、製造例1で調製したアシルアミノ酸処理扁平状セルロースを軽質流動イソパラフィンに分散させた場合には、参考製造例1で調製した脂肪酸処理扁平セルロース粒子、参考製造例2で調製した不定形セルロース粉末とアシルアミノ酸の混合物やタルクと比べて付着性が非常に高いことがわかった。

【0049】

実施例1〜4および比較例1〜5

油性マスカラ:

表1の処方で以下の製造方法により油性マスカラを製造した。また、これらの油性マスカラについて、下記評価項目について各々下記方法により評価を行った。これらの結果も表1に併せて記載した。

【0050】

【表1】

【0051】

<製造方法>

A.成分(1)〜(5)を100℃に加熱し、均一に混合する。

B.成分(6)〜(9)を80℃で均一に加熱混合する。

C.A及びBに成分(10)〜(16)を加え、均一に分散混練する。

D.成分(17)〜(19)を110℃に加熱溶解した後、成分(20)〜(21)を添

加し均一に分散する。

E.DにCを加え、均一に分散する。

F.Eをコーム付きの容器に充填して製品とする。

【0052】

<評価項目>

a.塗布膜の均一性(滑らかさ、ダマ付きのなさ)

b.発色効果

c.ボリュームアップ効果

d.化粧持続効果

(評価方法)

評価項目a〜dについて、各試料について専門パネル20名による使用テストを行い、パネル各人が下記絶対評価にて7段階に評価し評点を付け、各試料のパネル全員の評点合計から、その平均値を算出し、下記4段階判定基準により判定した。なお、絶対評価は、各試料を5回睫に塗布した後、乾燥した化粧膜について評価した。

【0053】

[絶対評価基準]

(評点):(評価)

6:非常によい

5:よい

4:ややよい

3:普通

2:やや悪い

1:悪い

0:非常に悪い

[4段階判定基準]

(判定):(評点の平均点)

◎ :5点を超える :非常に良好

○ :3点を超える5点以下:良好

△ :1点を超える3点以下:やや不良

× :1点以下 :不良

【0054】

表1から明らかな如く、本発明の実施例1〜4の睫用化粧料は、塗布膜の均一性、発色効果、ボリュームアップ効果および化粧持続効果の全ての項目において優れた化粧料であった。これに対して、アシルアミノ酸処理扁平状セルロースを配合しない比較例1では、睫への付着が弱く、睫を太く見せ、目元を際立たせる化粧効果(ボリュームアップ効果)の点で、また、アシルアミノ酸処理扁平状セルロースの代わりに、不定形セルロース粉末を配合した比較例2と更にNε−ラウロイル−Lリジンを添加した比較例3では、試料を塗布する際に、睫への付着が滑らかでなく塗布膜の均一性の点で満足のいくものが得られなかった。更に、アシルアミノ酸処理扁平状セルロースの代わりに、脂肪酸処理扁平セルロース粒子を配合した比較例4では、化粧膜が十分な厚みをもって形成することができず、ボリュームアップ効果の点で満足のいくものが得られず、また、アシルアミノ酸処理扁平状セルロースの代わりに、タルクを配合した比較例5では、睫毛を黒々させて目立たせる発色効果およびボリュームアップ効果の点で満足のいくものが得られなかった。

【0055】

また、実施例1および比較例3〜5の睫用化粧料を、台座に固定したポリブチレンテレフタラート樹脂製のつけ睫に5回塗布した後、乾燥した化粧膜の状態を図2に示した。この図から明らかな如く、本発明の実施例1の睫用化粧料は、比較例3〜5の睫用化粧料と比べて格段のボリュームアップ効果があることがわかった。

【0056】

実施例5

水中油型マスカラ:

以下の処方および製造方法で水中油型マスカラ(繊維入りタイプ)を製造した。

【0057】

(成分) (%)

(1)ステアリン酸 1.5

(2)キャンデリラワックス 3

(3)ロジン酸ペンタエリスリット 4

(4)パルミチン酸デキストリン※10 0.1

(5)パラフィン 2

(6)軽質流動イソパラフィン※1 2

(7)モノオレイン酸ポリオキシエチレンソルビタン(20E.O. ) 2

(8)セスキオレイン酸ソルビタン 0.5

(9)アシルアミノ酸処理扁平状セルロース※6 5

(10)ベンガラ 1

(11)黄酸化鉄 2

(12)タルク 1

(13)雲母チタン 1

(14)トリエタノールアミン 1.5

(15)グリセリン 5

(16)ポリビニルアルコール※11 1

(17)水性アルカリ増粘型エマルションポリマー※12 0.5

(18)スチレン・ビニルピロリドンポリマーエマルション※13 15

(19)ポリ酢酸ビニルポリマーエマルション※14 5

(20)ナイロン繊維(8デニール、2mm) 2

(21)1,2−ペンタジオール 0.2

(22)精製水 残量

※10:レオパールKL(千葉製粉社製)

※11:PVA−EG05(日本合成化学工業社製)

※12:プライマルASE−60(日本アクリル化学社製)

※13:ANTARA 430(固形分40%)(アイエスピー・ジャパン社製)

※14:ビニブランGV−5651(固形分40%)(日信化学工業社製)

【0058】

(製造方法)

A.成分(1)〜(8)を90℃まで加熱し、均一に混合する。

B.成分(9)〜(22)を90℃で加熱し、均一に混合する。

C.BにAを加え、乳化し、室温まで冷却する。

D.Cを容器に充填して製品とする。

【0059】

このマスカラについて実施例1〜4と同様にして塗布膜の均一性、発色効果、ボリュームアップ効果、化粧持続効果について評価したところ、全ての項目において優れたものであった。

【0060】

実施例6

眉用オーバーコート:

以下の処方および製造方法で眉用オーバーコートを製造した。

(成分) (%)

(1)トリオクタン酸グリセリル 1

(2)軽質流動イソパラフィン※1 25

(3)ポリオキシエチレン(30E.O.)セチルエーテル 2

(4)アシルアミノ酸処理扁平状セルロース※6 1

(5)シリコーン樹脂粉体※15 0.5

(6)カーボンブラック 0.5

(7)ポリエチレンテレフタレート・アルミニウム・エポキシ積層末 2

(8)水性アルカリ増粘型ポリマーエマルション 5

(9)L−アルギニン 2

(10)ポリビニルアルコール 2

(11)ポリビニルピロリドン 0.1

(12)ローズマリエキス 0.1

(13)エタノール 5

(14)精製水 残量

※15:TOSPEARL 145A(モメンティブ・パフォーマンス・マテリアルズ・ジャパン社製)

【0061】

(製造方法)

A.成分(1)〜(3)を均一に加熱溶解し、80℃にする。

B.成分(4)〜(14)を均一に混合し、80℃まで加熱する。

C.BにAを加え乳化する。

D.Cを容器に充填して製品とする。

【0062】

この眉用オーバーコートについて実施例1〜4と同様にして塗布膜の均一性、発色効果、ボリュームアップ効果、化粧持続効果について評価したところ、全ての項目において優れたものであった。

【0063】

実施例7

油中水型ヘアマスカラ:

以下の処方および製造方法で油中水型ヘアマスカラ(クリーム状)を製造した。

(成分) (%)

(1)イソステアリン酸デキストリン 3

(2)ロジン酸ペンタエリスリトール 10

(3)キャンデリラレジン 1

(4)ポリビニルピロリドン 0.1

(5)軽質流動イソパラフィン※1 残量

(6)デキストリン脂肪酸エステル※16 2

(7)煙霧状無水ケイ酸※17 8

(8)有機変性ベントナイト 2

(9)チタン・酸化チタン焼結物※18 5

(10)黒酸化鉄被覆アシルアミノ酸処理扁平状セルロース※19 5

(11)1,3−ブチレングリコール 8

(12)精製水 3

(13)香料 0.1

※16:レオパールTL2(千葉製粉社製)

※17:AEROSIL R974(日本アエロジル社製)

※18:TILACK D(赤穂化成社製)

※19:製造例2で調製したもの

【0064】

(製法)

A.成分(1)〜(10)を100℃に加熱溶解し、常温になるまで冷却する。その後、

成分(11)〜(13)を加えて乳化する。

B.Aを容器に充填して製品とする。

【0065】

このヘアマスカラについて実施例1〜4と同様にして塗布膜の均一性、発色効果、ボリュームアップ効果、化粧持続効果について評価したところ、全ての項目において優れたものであった。また、このヘアマスカラは速乾性があり、しかも毛髪が束づかず重ねづけすることによって効果が上がり、毛量が増加したかのように見え、更には色の均一性が高まる効果が得られた。

【産業上の利用可能性】

【0066】

本発明のケラチン繊維用化粧料は、マスカラ、アイブロー、ヘアマスカラ等に好適に用いることができる。

【特許請求の範囲】

【請求項1】

セルロース系物質と、N−アシルアミノ酸とを機械的に粉砕処理して得られる扁平状セルロースを配合したことを特徴とするケラチン繊維用化粧料。

【請求項2】

更に、揮発性油を配合するものである請求項1に記載のケラチン繊維用化粧料。

【請求項3】

揮発性油が炭化水素油である請求項2に記載のケラチン繊維用化粧料。

【請求項4】

更に、繊維を配合するものである請求項1〜3の何れかに記載のケラチン繊維用化粧料。

【請求項5】

メーキャップ用である請求項1〜4の何れかに記載のケラチン繊維用化粧料。

【請求項1】

セルロース系物質と、N−アシルアミノ酸とを機械的に粉砕処理して得られる扁平状セルロースを配合したことを特徴とするケラチン繊維用化粧料。

【請求項2】

更に、揮発性油を配合するものである請求項1に記載のケラチン繊維用化粧料。

【請求項3】

揮発性油が炭化水素油である請求項2に記載のケラチン繊維用化粧料。

【請求項4】

更に、繊維を配合するものである請求項1〜3の何れかに記載のケラチン繊維用化粧料。

【請求項5】

メーキャップ用である請求項1〜4の何れかに記載のケラチン繊維用化粧料。

【図1】

【図2】

【図2】

【公開番号】特開2012−211128(P2012−211128A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2012−63155(P2012−63155)

【出願日】平成24年3月21日(2012.3.21)

【出願人】(000145862)株式会社コーセー (734)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成24年3月21日(2012.3.21)

【出願人】(000145862)株式会社コーセー (734)

【Fターム(参考)】

[ Back to top ]