ケージロール拘束方法

【課題】より肉厚の大きい鋼管において、溶接剥れをおこさずに仮溶接を行うことを可能にすることにある。

【解決手段】鋼管原管の外周面を取り巻くように各々所定拘束角度に配置された複数個のケージロールで前記鋼管原管を拘束しつつ荷重を加えて、前記鋼管原管の連続仮付け溶接が行われる突合せ部のギャップをなくすUOE鋼管のケージロール拘束方法において、ケージロール拘束から解放された際の鋼管仮付け溶接部に生ずる負荷が最小となるように前記複数個のケージロールの荷重および拘束角度を定めたことを特徴とするUOE鋼管のケージロール拘束方法である。

【解決手段】鋼管原管の外周面を取り巻くように各々所定拘束角度に配置された複数個のケージロールで前記鋼管原管を拘束しつつ荷重を加えて、前記鋼管原管の連続仮付け溶接が行われる突合せ部のギャップをなくすUOE鋼管のケージロール拘束方法において、ケージロール拘束から解放された際の鋼管仮付け溶接部に生ずる負荷が最小となるように前記複数個のケージロールの荷重および拘束角度を定めたことを特徴とするUOE鋼管のケージロール拘束方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼板を「U」字状、次いで「O」字状にプレス成形した後、突合せ部をアーク溶接し、その後に内側から拡張(E)して所定の寸法に仕上げるUOE鋼管の製造過程において、プレス後の溶接鋼管原管の突合せ部を外面より仮付溶接する際に問題となる溶接部の負荷を低減するためのケージロール拘束方法に関するものである。

【背景技術】

【0002】

プレス後の溶接鋼管の原管(パイプP)は、搬送ラインで仮付溶接機WRに送られて突合せ部を仮付溶接された後に、内外面溶接を施される。原管の仮付溶接においては、ケージロールCRによる拘束から解放された際に溶接部に負荷が生ずる。この負荷は原管のスプリングバックに起因するものであり、肉厚の大きい鋼管ほど大きい負荷が生ずる(図1参照)。

【0003】

従来の技術では、プレス後の鋼管原管の突合せ部の段差を解消する拘束方法および装置が確立されている(例えば特許文献1参照)。しかしながら、ケージロール拘束から解放された際に管溶接部に生ずる負荷に対する対策は施されていない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開平05−000211号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

現在生産している管よりも厚肉かつ高強度の管を生産する場合、仮溶接する際に溶接部に生ずる負荷はより大きなものになると予測される。しかしながら、従来の方法ではこの負荷に対処することができず、ケージロール拘束から解放された際に溶接部で溶接剥れが生ずる危険が伴う。

【0006】

本発明は、前記課題を解決する高度な溶接部負荷低減方法を提供し、厚肉高強度管の生産を可能とすることを目的とするものである。

【課題を解決するための手段】

【0007】

本発明のケージロール拘束方法は前記課題を解決するために、ケージロールで拘束した際のパイプ(鋼管原管)の形状(以下、「拘束形状」という)が、ケージロールから解放後の溶接部の負荷が最小となる形状(以下、「理想形状」という)となるように、ケージロールによる鋼管原管の拘束位置を定めるものであり、具体的には、鋼管原管の外周面を取り巻くように各々所定拘束角度に配置された複数個のケージロールで前記鋼管原管を拘束しつつ荷重を加えて、前記鋼管原管の連続仮付け溶接が行われる突合せ部のギャップをなくすUOE鋼管のケージロール拘束方法において、ケージロール拘束から解放された際の鋼管仮付け溶接部に生ずる負荷が最小となるように前記複数個のケージロールの荷重および拘束角度を定めたことを特徴とするものである。この拘束の際、理想形状が具体的にどのような形状なのかを知らなければ、拘束をすることはできない。また、理想形状を知ったとしても、ケージロールの拘束力に対してパイプがどの程度変形するのかを知らなければ、拘束形状を理想形状に一致させることはできない。すなわち、理想形状と拘束形状とを予測する必要が生ずる。そこで本発明では、弾性法則を基本とし、パイプを「片持ち曲がり梁」とみなしてモデル化し、曲がり梁の荷重と撓みとの関係により、理想形状および拘束形状を理論的に求める技術を確立した。以下、理想形状および拘束形状の導出方法を記す。

【0008】

[理想形状の導出]

図2は、FEM(有限要素法)解析によって、管外径48in(1219.2mm)、肉厚40mm、シームギャップ150mmの鋼管に対し、解放後の溶接部に生ずる応力を調べたものである。case1は、上下左右のケージロールCRを用いてパイプPを真円形状に拘束し、case2は、左右のケージロールCRを用いてパイプPを縦長に拘束し、それぞれ解放後の溶接部応力を算出した(なお、case1は従来の拘束方法に相当する)。真円形状に拘束すると、溶接部には縦方向へ戻ろうとする曲げモーメントが働き、縦長に拘束すると、溶接部には横方向へ戻ろうとする曲げモーメントが働くことがわかる(この際の溶接部応力は1000MPaを超えており、溶接剥れが生ずる可能性がある)。case1とcase2とでは、曲げモーメントの方向が反対であることから、上下左右のケージロールCRで互いの曲げモーメントを打ち消しあうようパイプPを拘束することで、解放後の溶接部に生ずる応力を低減させることができると考えられる。

【0009】

case3においては、上述したように上下左右のケージロールCRで曲げモーメントを打ち消しあうような拘束力をパイプPに与えてFEM解析を行った。溶接部の応力は15MPaと大幅に低減されており、拘束方法を工夫することで溶接剥れの危険性を回避できるとの知見を得た。上記FEM解析の結果より、曲げモーメントが働かないように拘束することで溶接部応力を大幅に低減させることができることが分かった。従って、曲げモーメントが働かないように拘束された際のパイプ形状を理想形状とみなすことができる。

【0010】

理想形状を理論的に求めるために、「片持ち曲がり梁」によってパイプをモデル化した(図3参照)。パイプ円周上の中央の固定端を原点Oとするξη座標を定め、パイプ先端部の座標をQ(ξ1,η1)、パイプ円周上の任意の点の座標をR(ξ2,η2)とした。またパイプ中心を点Mとし、∠RMO=α、∠QMO=θとした。さらにパイプの弾性係数をE、断面二次モーメントをI、荷重を加えていない状態のパイプ半径をRmとした。これにより、上部にシームギャップを持つパイプの片側を、曲がり梁により表現することができる。解放後のパイプは、先端部Qに曲げモーメントMおよび半径方向引張荷重Fを与えてシームギャップを閉じた状態とみなすことができる。case1〜case3に対して、先端部Qにそれぞれ曲げモーメントM1,M2,M3および半径方向引張荷重F1,F2,F3が与えられているとして梁の曲げモーメント分布を図示すれば、図4〜6に示すようになる(M1とM2の符号は逆になり、M3=0となる)。これにより、溶接部の応力が最小となる理想形状は、「先端部Qに半径方向引張荷重Fのみを加えてシームギャップが閉じたときの形状」とみなすことができる。

【0011】

ここで、理想形状を数式で表現する。図7に示すように、荷重Fによりパイプ円周上の任意点R(ξ2,η2)が点R’(ξ’2,η’2)に移動したとする。また、変形前のパイプ中心を点M、変形後のパイプ中心を点M’とし、∠R’M’O=α’と定義する。但し、点M’は、点R’におけるパイプ形状を示す曲線の法線と、ξ軸との交点として定義する。荷重Fによって生じた任意の点Rの変化量をδR(δh,δv)とすれば、δh,δvは下記の式1のように定義される。

【0012】

【数1】

【0013】

角度変化量δαをδα=α’−αとして定義する。δh,δvおよびδαを求めれば、先端荷重負荷時の曲がり梁形状を算出することができる。δh,δvおよびδαは、弾性法則を基本とした「曲がり梁の荷重と撓みの関係式」より算出することができ、導出結果は下記の式2に示すようになる。但し、E,IおよびRmはそれぞれ、パイプの弾性係数、断面二次モーメントおよび拘束前のパイプ半径である。

【0014】

【数2】

【0015】

荷重Fの大きさは、シームギャップが閉じるまで変形させる程度であることを考慮すれば、下記の式3に示すようになる。

【0016】

【数3】

但し、R0はパイプを真円形状に拘束し、ギャップを閉じたときのパイプ半径である。これにより、任意のサイズ、材質、シームギャップのパイプに対して、理想形状を導出することができる。なお、RmおよびR0におけるパイプ「半径」は、パイプ肉厚の中央での値すなわち(内径+外径)/4とする。

【0017】

[拘束形状の導出]

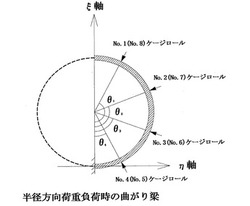

ケージロール拘束時のパイプ形状を調べるために、図8に示すような曲がり梁を用いて拘束時のパイプを表現する。この図8は、4点の半径方向集中荷重によって曲がり梁が撓み、ギャップが閉じている状態を示している。n番目のケージロールの荷重Wnを拘束角度θnとして付加した際に生ずる任意の点Rの位置変化量をδRn(hn,vn)、角度変化量をδαnとすれば、hn,vnおよびδαnは「曲がり梁の荷重と撓みの式」より、下記の式4のように導出される。

【0018】

【数4】

【0019】

4つのケージロール荷重によって生ずる点Rの位置変化量をδRk(Δh,Δv)、角度変化量wをΔαとすれば、重ね合わせの原理により下記の式5が成り立つ。

【0020】

【数5】

【0021】

これにより、任意のサイズ、材質、シームギャップのパイプに対して、任意の荷重を与えた際の拘束形状を導出することができる。拘束形状が理想形状に一致するようにパイプを拘束することにより、拘束からの解放後の溶接部応力を最小とすることが可能となる。

【0022】

実際は、パイプ形状を完全に理想形状に一致させる必要はなく、先端部の角度変化量が一致すれば充分である。そこで、下記の式6が成り立つように荷重Wn、拘束角度θnを調節して拘束し、これを「解放後の溶接部応力を最小とする拘束方法」とする。

【0023】

【数6】

【0024】

各ケージロールの拘束力を調節し、式6が成り立つようΔαの値を定めることで、「解放後の溶接部応力を最小とする拘束」を実現できる。但し、上記のように拘束したとしても、溶接部の応力は0にはならない。上端部に円周方向引張荷重Fが作用するからである。従って、式3に示す荷重Fに耐えられるように溶接材質、溶接ノド厚を選択しなければならない。

【発明の効果】

【0025】

本発明によれば、仮溶接時の鋼管のケージロール拘束方法と、溶接部に生ずる負荷との関係が明らかとなったので、より肉厚の大きい鋼管において、溶接剥れをおこさずに仮溶接を行うことができる。

【図面の簡単な説明】

【0026】

【図1】ケージロール解放後にスプリングバックによって鋼管の溶接部に生ずる負荷を示す説明図である。

【図2】(a),(b),(c)は、case1(真円形状に拘束),case2(縦長形状に拘束),case3(応力を低減させる形状に拘束)のそれぞれについてケージロール解放後の溶接部に生ずる負荷を示す説明図である。

【図3】無負荷状態の片持ち曲がり梁でモデル化したパイプを示す説明図である。

【図4】case1(真円形状に拘束)においてパイプに働く曲げモーメントを示す説明図である。

【図5】case2(縦長形状に拘束)においてパイプに働く曲げモーメントを示す説明図である。

【図6】case3(応力を低減させる形状に拘束)においてパイプに働く曲げモーメントを示す説明図である。

【図7】(a),(b)は、無負荷状態の片持ち曲がり梁形状および円周方向引張り荷重による理想形状をそれぞれ示す説明図である。

【図8】半径方向荷重負荷時の片持ち曲がり梁でモデル化したパイプを示す説明図である。

【図9】パイプの溶接部を拡大して示す説明図である。

【図10】先端部角度変化量の定義を示す説明図である。

【発明を実施するための形態】

【0027】

本発明のケージロール拘束方法は、例えば図1の中央および図2の左端に示すように、略O字状に成形された鋼管原管Pの外周面を取り巻くような拘束角度に配置された複数個のケージロールCRでその鋼管原管Pを拘束しつつ、それらのケージロールCRに例えば油圧シリンダで圧力をかけることで鋼管原管Pに荷重を加えて、その鋼管原管Pの連続仮付け溶接が行われる突合せ部のギャップをなくす際に、前述の如く、解放したときに管断面形状が変化しないように荷重を加えて拘束するので、溶接部に曲げモーメントが作用しなくなり、溶接部に生ずる負荷を低減させることができる。

【0028】

課題を解決するための手段で述べたように、応力を最小とするよう拘束するためには、式6が成立するよう拘束すればよい。すなわち、理想形状の接触部角度変化量δα|α=θと拘束形状の接触部角度変化量Δαとに大きな差があると、溶接剥れが発生し、差が小さければ溶接剥れは発生しないといえる。そこで、溶接剥れが発生しない範囲を以下に導く。

【0029】

接触部の仮溶接は、図9に示すような形となっている。Δαがδα|α=θと大きく異なる場合、溶接部には大きな負荷が加わるが直ぐに溶接剥れが生ずることはなく、まず溶接材が伸び、理想形状の接触部角度変化量δα|α=θに近づこうとする。溶接材が伸びることによって生ずる角度の変化量をΔθとすれば、Δθは梁と撓みの関係により、図9に示す座標x,yを用いて下記の式7のように定義することができる。但し、t,aおよびεはそれぞれ溶接ノド厚、溶接幅および溶接材のひずみである。また、ρは任意点xにおける、撓みによって生ずる極率半径である。

【0030】

【数7】

【0031】

従って、Δθの最大値Δθmは、上式7のひずみεに溶接材の伸びεmを代入した下記の式8の値である。Δθmよりも大きな角度変化が生じた場合、ひずみεが溶接材の伸びを上回り、溶接剥れが生ずる。

【0032】

【数8】

【0033】

よって、理想形状の接触部角度変化量δα|α=θと拘束形状の接触部角度変化量Δαとの差がΔθmよりも小さければ溶接剥れは生じない。すなわち、下記の式9で示す範囲では曲げによる溶接剥れは生じない。

【0034】

【数9】

【0035】

但し、溶接部の溶接材は、溶接部の曲げモーメントだけでなく、管円周方向引張荷重Fによっても負荷を受ける。すなわち、パイプの管長をl、溶接材許容応力をσyとすれば、下記の式10が成り立たねばならない。

【0036】

【数10】

【0037】

上記の式10をノド厚tに対して解けば、下記の式11のようになる。但し、パイプの肉厚をtpとしている。

【0038】

【数11】

【0039】

よって、これら式(9)および式(11)を満たす範囲で、拘束形状の接触部角度変化量Δαとノド厚tとを定めれば、仮溶接後の溶接剥れの発生を防止することができる。

【実施例】

【0040】

本発明の実施例として、下記の表1に示す二種類の条件のパイプに対し、溶接可能となる溶接ノド厚tと拘束形状の接触部角度変化量Δαの範囲とを示す。

【0041】

【表1】

【0042】

実施例1に対して式9および式11を適用すれば、下記の条件が得られる。

(式12)

t≧1.6[mm]

(式13)

1.8[°]≦Δα≦13.0[°]

【0043】

溶接ノド厚は7mmであるので上記の式12に関する条件は満たしている。よって、式13を満たすように複数個のケージロールでパイプを拘束することで、仮溶接後の溶接剥れの発生を防止することができる。

【0044】

実施例2に対して式9および式11を適用すれば、下記の条件が得られる。

(式14)

t≧0.8[mm]

(式15)

0.9[°]≦Δα≦6.6[°]

【0045】

溶接ノド厚は7mmであるので上記の式14に関する条件は満たしている。よって、式15を満たすように複数個のケージロールでパイプを拘束することで、仮溶接後の溶接剥れの発生を防止することができる。

【0046】

以上、実施例に基づき説明したが、本発明は上述の例に限定されるものでなく、例えば鋼管原管に荷重を加えるためのケージロールの加圧を行うのは油圧シリンダに限られず、例えばモータでネジ軸またはそこに螺合するナットを回転させて推進力を得る電動駆動機構等でも良い。また、本発明によれば、他のサイズや材質のパイプに対しても、同様の手順により、溶接剥れの発生しない溶接ノド厚tと接触部角度変化量Δαとを求めることができる。

【産業上の利用可能性】

【0047】

かくして本発明のケージロール拘束方法によれば、仮溶接時の鋼管のケージロール拘束方法と、溶接部に生ずる負荷との関係が明らかとなったので、より肉厚の大きい鋼管において、溶接剥れをおこさずに仮溶接を行うことができる。

【符号の説明】

【0048】

CR ケージロール

P パイプ

WM 溶接材

WR 仮付溶接機

【技術分野】

【0001】

本発明は、鋼板を「U」字状、次いで「O」字状にプレス成形した後、突合せ部をアーク溶接し、その後に内側から拡張(E)して所定の寸法に仕上げるUOE鋼管の製造過程において、プレス後の溶接鋼管原管の突合せ部を外面より仮付溶接する際に問題となる溶接部の負荷を低減するためのケージロール拘束方法に関するものである。

【背景技術】

【0002】

プレス後の溶接鋼管の原管(パイプP)は、搬送ラインで仮付溶接機WRに送られて突合せ部を仮付溶接された後に、内外面溶接を施される。原管の仮付溶接においては、ケージロールCRによる拘束から解放された際に溶接部に負荷が生ずる。この負荷は原管のスプリングバックに起因するものであり、肉厚の大きい鋼管ほど大きい負荷が生ずる(図1参照)。

【0003】

従来の技術では、プレス後の鋼管原管の突合せ部の段差を解消する拘束方法および装置が確立されている(例えば特許文献1参照)。しかしながら、ケージロール拘束から解放された際に管溶接部に生ずる負荷に対する対策は施されていない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開平05−000211号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

現在生産している管よりも厚肉かつ高強度の管を生産する場合、仮溶接する際に溶接部に生ずる負荷はより大きなものになると予測される。しかしながら、従来の方法ではこの負荷に対処することができず、ケージロール拘束から解放された際に溶接部で溶接剥れが生ずる危険が伴う。

【0006】

本発明は、前記課題を解決する高度な溶接部負荷低減方法を提供し、厚肉高強度管の生産を可能とすることを目的とするものである。

【課題を解決するための手段】

【0007】

本発明のケージロール拘束方法は前記課題を解決するために、ケージロールで拘束した際のパイプ(鋼管原管)の形状(以下、「拘束形状」という)が、ケージロールから解放後の溶接部の負荷が最小となる形状(以下、「理想形状」という)となるように、ケージロールによる鋼管原管の拘束位置を定めるものであり、具体的には、鋼管原管の外周面を取り巻くように各々所定拘束角度に配置された複数個のケージロールで前記鋼管原管を拘束しつつ荷重を加えて、前記鋼管原管の連続仮付け溶接が行われる突合せ部のギャップをなくすUOE鋼管のケージロール拘束方法において、ケージロール拘束から解放された際の鋼管仮付け溶接部に生ずる負荷が最小となるように前記複数個のケージロールの荷重および拘束角度を定めたことを特徴とするものである。この拘束の際、理想形状が具体的にどのような形状なのかを知らなければ、拘束をすることはできない。また、理想形状を知ったとしても、ケージロールの拘束力に対してパイプがどの程度変形するのかを知らなければ、拘束形状を理想形状に一致させることはできない。すなわち、理想形状と拘束形状とを予測する必要が生ずる。そこで本発明では、弾性法則を基本とし、パイプを「片持ち曲がり梁」とみなしてモデル化し、曲がり梁の荷重と撓みとの関係により、理想形状および拘束形状を理論的に求める技術を確立した。以下、理想形状および拘束形状の導出方法を記す。

【0008】

[理想形状の導出]

図2は、FEM(有限要素法)解析によって、管外径48in(1219.2mm)、肉厚40mm、シームギャップ150mmの鋼管に対し、解放後の溶接部に生ずる応力を調べたものである。case1は、上下左右のケージロールCRを用いてパイプPを真円形状に拘束し、case2は、左右のケージロールCRを用いてパイプPを縦長に拘束し、それぞれ解放後の溶接部応力を算出した(なお、case1は従来の拘束方法に相当する)。真円形状に拘束すると、溶接部には縦方向へ戻ろうとする曲げモーメントが働き、縦長に拘束すると、溶接部には横方向へ戻ろうとする曲げモーメントが働くことがわかる(この際の溶接部応力は1000MPaを超えており、溶接剥れが生ずる可能性がある)。case1とcase2とでは、曲げモーメントの方向が反対であることから、上下左右のケージロールCRで互いの曲げモーメントを打ち消しあうようパイプPを拘束することで、解放後の溶接部に生ずる応力を低減させることができると考えられる。

【0009】

case3においては、上述したように上下左右のケージロールCRで曲げモーメントを打ち消しあうような拘束力をパイプPに与えてFEM解析を行った。溶接部の応力は15MPaと大幅に低減されており、拘束方法を工夫することで溶接剥れの危険性を回避できるとの知見を得た。上記FEM解析の結果より、曲げモーメントが働かないように拘束することで溶接部応力を大幅に低減させることができることが分かった。従って、曲げモーメントが働かないように拘束された際のパイプ形状を理想形状とみなすことができる。

【0010】

理想形状を理論的に求めるために、「片持ち曲がり梁」によってパイプをモデル化した(図3参照)。パイプ円周上の中央の固定端を原点Oとするξη座標を定め、パイプ先端部の座標をQ(ξ1,η1)、パイプ円周上の任意の点の座標をR(ξ2,η2)とした。またパイプ中心を点Mとし、∠RMO=α、∠QMO=θとした。さらにパイプの弾性係数をE、断面二次モーメントをI、荷重を加えていない状態のパイプ半径をRmとした。これにより、上部にシームギャップを持つパイプの片側を、曲がり梁により表現することができる。解放後のパイプは、先端部Qに曲げモーメントMおよび半径方向引張荷重Fを与えてシームギャップを閉じた状態とみなすことができる。case1〜case3に対して、先端部Qにそれぞれ曲げモーメントM1,M2,M3および半径方向引張荷重F1,F2,F3が与えられているとして梁の曲げモーメント分布を図示すれば、図4〜6に示すようになる(M1とM2の符号は逆になり、M3=0となる)。これにより、溶接部の応力が最小となる理想形状は、「先端部Qに半径方向引張荷重Fのみを加えてシームギャップが閉じたときの形状」とみなすことができる。

【0011】

ここで、理想形状を数式で表現する。図7に示すように、荷重Fによりパイプ円周上の任意点R(ξ2,η2)が点R’(ξ’2,η’2)に移動したとする。また、変形前のパイプ中心を点M、変形後のパイプ中心を点M’とし、∠R’M’O=α’と定義する。但し、点M’は、点R’におけるパイプ形状を示す曲線の法線と、ξ軸との交点として定義する。荷重Fによって生じた任意の点Rの変化量をδR(δh,δv)とすれば、δh,δvは下記の式1のように定義される。

【0012】

【数1】

【0013】

角度変化量δαをδα=α’−αとして定義する。δh,δvおよびδαを求めれば、先端荷重負荷時の曲がり梁形状を算出することができる。δh,δvおよびδαは、弾性法則を基本とした「曲がり梁の荷重と撓みの関係式」より算出することができ、導出結果は下記の式2に示すようになる。但し、E,IおよびRmはそれぞれ、パイプの弾性係数、断面二次モーメントおよび拘束前のパイプ半径である。

【0014】

【数2】

【0015】

荷重Fの大きさは、シームギャップが閉じるまで変形させる程度であることを考慮すれば、下記の式3に示すようになる。

【0016】

【数3】

但し、R0はパイプを真円形状に拘束し、ギャップを閉じたときのパイプ半径である。これにより、任意のサイズ、材質、シームギャップのパイプに対して、理想形状を導出することができる。なお、RmおよびR0におけるパイプ「半径」は、パイプ肉厚の中央での値すなわち(内径+外径)/4とする。

【0017】

[拘束形状の導出]

ケージロール拘束時のパイプ形状を調べるために、図8に示すような曲がり梁を用いて拘束時のパイプを表現する。この図8は、4点の半径方向集中荷重によって曲がり梁が撓み、ギャップが閉じている状態を示している。n番目のケージロールの荷重Wnを拘束角度θnとして付加した際に生ずる任意の点Rの位置変化量をδRn(hn,vn)、角度変化量をδαnとすれば、hn,vnおよびδαnは「曲がり梁の荷重と撓みの式」より、下記の式4のように導出される。

【0018】

【数4】

【0019】

4つのケージロール荷重によって生ずる点Rの位置変化量をδRk(Δh,Δv)、角度変化量wをΔαとすれば、重ね合わせの原理により下記の式5が成り立つ。

【0020】

【数5】

【0021】

これにより、任意のサイズ、材質、シームギャップのパイプに対して、任意の荷重を与えた際の拘束形状を導出することができる。拘束形状が理想形状に一致するようにパイプを拘束することにより、拘束からの解放後の溶接部応力を最小とすることが可能となる。

【0022】

実際は、パイプ形状を完全に理想形状に一致させる必要はなく、先端部の角度変化量が一致すれば充分である。そこで、下記の式6が成り立つように荷重Wn、拘束角度θnを調節して拘束し、これを「解放後の溶接部応力を最小とする拘束方法」とする。

【0023】

【数6】

【0024】

各ケージロールの拘束力を調節し、式6が成り立つようΔαの値を定めることで、「解放後の溶接部応力を最小とする拘束」を実現できる。但し、上記のように拘束したとしても、溶接部の応力は0にはならない。上端部に円周方向引張荷重Fが作用するからである。従って、式3に示す荷重Fに耐えられるように溶接材質、溶接ノド厚を選択しなければならない。

【発明の効果】

【0025】

本発明によれば、仮溶接時の鋼管のケージロール拘束方法と、溶接部に生ずる負荷との関係が明らかとなったので、より肉厚の大きい鋼管において、溶接剥れをおこさずに仮溶接を行うことができる。

【図面の簡単な説明】

【0026】

【図1】ケージロール解放後にスプリングバックによって鋼管の溶接部に生ずる負荷を示す説明図である。

【図2】(a),(b),(c)は、case1(真円形状に拘束),case2(縦長形状に拘束),case3(応力を低減させる形状に拘束)のそれぞれについてケージロール解放後の溶接部に生ずる負荷を示す説明図である。

【図3】無負荷状態の片持ち曲がり梁でモデル化したパイプを示す説明図である。

【図4】case1(真円形状に拘束)においてパイプに働く曲げモーメントを示す説明図である。

【図5】case2(縦長形状に拘束)においてパイプに働く曲げモーメントを示す説明図である。

【図6】case3(応力を低減させる形状に拘束)においてパイプに働く曲げモーメントを示す説明図である。

【図7】(a),(b)は、無負荷状態の片持ち曲がり梁形状および円周方向引張り荷重による理想形状をそれぞれ示す説明図である。

【図8】半径方向荷重負荷時の片持ち曲がり梁でモデル化したパイプを示す説明図である。

【図9】パイプの溶接部を拡大して示す説明図である。

【図10】先端部角度変化量の定義を示す説明図である。

【発明を実施するための形態】

【0027】

本発明のケージロール拘束方法は、例えば図1の中央および図2の左端に示すように、略O字状に成形された鋼管原管Pの外周面を取り巻くような拘束角度に配置された複数個のケージロールCRでその鋼管原管Pを拘束しつつ、それらのケージロールCRに例えば油圧シリンダで圧力をかけることで鋼管原管Pに荷重を加えて、その鋼管原管Pの連続仮付け溶接が行われる突合せ部のギャップをなくす際に、前述の如く、解放したときに管断面形状が変化しないように荷重を加えて拘束するので、溶接部に曲げモーメントが作用しなくなり、溶接部に生ずる負荷を低減させることができる。

【0028】

課題を解決するための手段で述べたように、応力を最小とするよう拘束するためには、式6が成立するよう拘束すればよい。すなわち、理想形状の接触部角度変化量δα|α=θと拘束形状の接触部角度変化量Δαとに大きな差があると、溶接剥れが発生し、差が小さければ溶接剥れは発生しないといえる。そこで、溶接剥れが発生しない範囲を以下に導く。

【0029】

接触部の仮溶接は、図9に示すような形となっている。Δαがδα|α=θと大きく異なる場合、溶接部には大きな負荷が加わるが直ぐに溶接剥れが生ずることはなく、まず溶接材が伸び、理想形状の接触部角度変化量δα|α=θに近づこうとする。溶接材が伸びることによって生ずる角度の変化量をΔθとすれば、Δθは梁と撓みの関係により、図9に示す座標x,yを用いて下記の式7のように定義することができる。但し、t,aおよびεはそれぞれ溶接ノド厚、溶接幅および溶接材のひずみである。また、ρは任意点xにおける、撓みによって生ずる極率半径である。

【0030】

【数7】

【0031】

従って、Δθの最大値Δθmは、上式7のひずみεに溶接材の伸びεmを代入した下記の式8の値である。Δθmよりも大きな角度変化が生じた場合、ひずみεが溶接材の伸びを上回り、溶接剥れが生ずる。

【0032】

【数8】

【0033】

よって、理想形状の接触部角度変化量δα|α=θと拘束形状の接触部角度変化量Δαとの差がΔθmよりも小さければ溶接剥れは生じない。すなわち、下記の式9で示す範囲では曲げによる溶接剥れは生じない。

【0034】

【数9】

【0035】

但し、溶接部の溶接材は、溶接部の曲げモーメントだけでなく、管円周方向引張荷重Fによっても負荷を受ける。すなわち、パイプの管長をl、溶接材許容応力をσyとすれば、下記の式10が成り立たねばならない。

【0036】

【数10】

【0037】

上記の式10をノド厚tに対して解けば、下記の式11のようになる。但し、パイプの肉厚をtpとしている。

【0038】

【数11】

【0039】

よって、これら式(9)および式(11)を満たす範囲で、拘束形状の接触部角度変化量Δαとノド厚tとを定めれば、仮溶接後の溶接剥れの発生を防止することができる。

【実施例】

【0040】

本発明の実施例として、下記の表1に示す二種類の条件のパイプに対し、溶接可能となる溶接ノド厚tと拘束形状の接触部角度変化量Δαの範囲とを示す。

【0041】

【表1】

【0042】

実施例1に対して式9および式11を適用すれば、下記の条件が得られる。

(式12)

t≧1.6[mm]

(式13)

1.8[°]≦Δα≦13.0[°]

【0043】

溶接ノド厚は7mmであるので上記の式12に関する条件は満たしている。よって、式13を満たすように複数個のケージロールでパイプを拘束することで、仮溶接後の溶接剥れの発生を防止することができる。

【0044】

実施例2に対して式9および式11を適用すれば、下記の条件が得られる。

(式14)

t≧0.8[mm]

(式15)

0.9[°]≦Δα≦6.6[°]

【0045】

溶接ノド厚は7mmであるので上記の式14に関する条件は満たしている。よって、式15を満たすように複数個のケージロールでパイプを拘束することで、仮溶接後の溶接剥れの発生を防止することができる。

【0046】

以上、実施例に基づき説明したが、本発明は上述の例に限定されるものでなく、例えば鋼管原管に荷重を加えるためのケージロールの加圧を行うのは油圧シリンダに限られず、例えばモータでネジ軸またはそこに螺合するナットを回転させて推進力を得る電動駆動機構等でも良い。また、本発明によれば、他のサイズや材質のパイプに対しても、同様の手順により、溶接剥れの発生しない溶接ノド厚tと接触部角度変化量Δαとを求めることができる。

【産業上の利用可能性】

【0047】

かくして本発明のケージロール拘束方法によれば、仮溶接時の鋼管のケージロール拘束方法と、溶接部に生ずる負荷との関係が明らかとなったので、より肉厚の大きい鋼管において、溶接剥れをおこさずに仮溶接を行うことができる。

【符号の説明】

【0048】

CR ケージロール

P パイプ

WM 溶接材

WR 仮付溶接機

【特許請求の範囲】

【請求項1】

鋼管原管の外周面を取り巻くように各々所定拘束角度に配置された複数個のケージロールで前記鋼管原管を拘束しつつ荷重を加えて、前記鋼管原管の連続仮付け溶接が行われる突合せ部のギャップをなくすUOE鋼管のケージロール拘束方法において、

ケージロール拘束から解放された際の鋼管仮付け溶接部に生ずる負荷が最小となるように前記複数個のケージロールの荷重および拘束角度を定めたことを特徴とするUOE鋼管のケージロール拘束方法。

【請求項2】

鋼管仮付け溶接部に曲げモーメントが働かないように拘束された前記鋼管原管の形状を理想形状として計算で導出するとともに、前記複数個のケージロールで荷重を与えられた前記鋼管原管の形状を拘束形状として計算で導出し、

前記理想形状での前記鋼管原管の先端部の角度変化量と前記拘束形状での前記鋼管原管の先端部の角度変化量との差がΔθmよりも小さくなるように前記複数個のケージロールの荷重および拘束角度を定めたことを特徴とする、請求項1記載のUOE鋼管のケージロール拘束方法。

但し、

εm:溶接材の伸び

a:溶接幅

t:溶接ノド厚

である。

【請求項3】

前記鋼管原管の肉厚、管径、材質およびシームギャップをパラメータとして、以下の式9および式11により、鋼管仮付け溶接部の負荷を最小とするケージロール拘束位置を算出し、その算出した位置に従って前記複数個のケージロールの荷重および拘束角度を定めたことを特徴とする請求項2記載のUOE鋼管のケージロール拘束方法。

但し、

Δα:拘束形状の接触部角度変化量

θ:拘束前の鋼管原管の円周上の中央の固定端を点O、先端部を点Q、中心を点Mとしたときの∠QMO

E:鋼管原管の弾性係数

Rm:拘束前の鋼管原管の半径

R0:鋼管原管を真円形状に拘束し、シームギャップを閉じたときの鋼管原管の半径

εm:溶接材の伸び

a:溶接幅

t:溶接ノド厚

σy:溶接材許容応力

tp:鋼管原管の肉厚

であり、RmおよびR0における「半径」は、(内径+外径)/4とする。

【請求項1】

鋼管原管の外周面を取り巻くように各々所定拘束角度に配置された複数個のケージロールで前記鋼管原管を拘束しつつ荷重を加えて、前記鋼管原管の連続仮付け溶接が行われる突合せ部のギャップをなくすUOE鋼管のケージロール拘束方法において、

ケージロール拘束から解放された際の鋼管仮付け溶接部に生ずる負荷が最小となるように前記複数個のケージロールの荷重および拘束角度を定めたことを特徴とするUOE鋼管のケージロール拘束方法。

【請求項2】

鋼管仮付け溶接部に曲げモーメントが働かないように拘束された前記鋼管原管の形状を理想形状として計算で導出するとともに、前記複数個のケージロールで荷重を与えられた前記鋼管原管の形状を拘束形状として計算で導出し、

前記理想形状での前記鋼管原管の先端部の角度変化量と前記拘束形状での前記鋼管原管の先端部の角度変化量との差がΔθmよりも小さくなるように前記複数個のケージロールの荷重および拘束角度を定めたことを特徴とする、請求項1記載のUOE鋼管のケージロール拘束方法。

但し、

εm:溶接材の伸び

a:溶接幅

t:溶接ノド厚

である。

【請求項3】

前記鋼管原管の肉厚、管径、材質およびシームギャップをパラメータとして、以下の式9および式11により、鋼管仮付け溶接部の負荷を最小とするケージロール拘束位置を算出し、その算出した位置に従って前記複数個のケージロールの荷重および拘束角度を定めたことを特徴とする請求項2記載のUOE鋼管のケージロール拘束方法。

但し、

Δα:拘束形状の接触部角度変化量

θ:拘束前の鋼管原管の円周上の中央の固定端を点O、先端部を点Q、中心を点Mとしたときの∠QMO

E:鋼管原管の弾性係数

Rm:拘束前の鋼管原管の半径

R0:鋼管原管を真円形状に拘束し、シームギャップを閉じたときの鋼管原管の半径

εm:溶接材の伸び

a:溶接幅

t:溶接ノド厚

σy:溶接材許容応力

tp:鋼管原管の肉厚

であり、RmおよびR0における「半径」は、(内径+外径)/4とする。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−110901(P2012−110901A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−259217(P2010−259217)

【出願日】平成22年11月19日(2010.11.19)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月19日(2010.11.19)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]