ケーブルの形状状態測定方法、及びこれに用いるケーブルの形状状態測定システム、ケーブルの形状状態測定プログラム、ケーブル状態評価方法

【課題】 ケーブルの沿線方向の形状状態をより正確に測定するための形状状態測定方法、及びこれに用いるケーブルの形状状態測定システム、ケーブルの形状状態測定プログラム、ケーブル状態評価方法を提供する。

【解決手段】 本発明に係るケーブルの形状状態測定方法は、直交3方向をX,Y,Zとするとき、沿線方向がX−Y平面と交差するように配置された芯線における、X−Y平面と平行かつZ方向に所定間隔で並ぶ複数の芯線断面の断面形状を、X−Y平面の2次元データとして取得する断面形状取得工程と、前記断面形状取得工程により取得される複数の前記断面形状の2次元データから、当該芯線の断面中心を前記複数の芯線断面それぞれについて特定し、前記ピッチ間隔に基づいて、前記複数の芯線断面における前記断面中心を3次元座標値として取得する断面中心座標値取得工程と、前記断面中心座標値取得工程により得られる断面中心の3次元座標値に基づいて、沿線方向の形状状態を数値として出力する形状状態出力工程と、を備えている。

【解決手段】 本発明に係るケーブルの形状状態測定方法は、直交3方向をX,Y,Zとするとき、沿線方向がX−Y平面と交差するように配置された芯線における、X−Y平面と平行かつZ方向に所定間隔で並ぶ複数の芯線断面の断面形状を、X−Y平面の2次元データとして取得する断面形状取得工程と、前記断面形状取得工程により取得される複数の前記断面形状の2次元データから、当該芯線の断面中心を前記複数の芯線断面それぞれについて特定し、前記ピッチ間隔に基づいて、前記複数の芯線断面における前記断面中心を3次元座標値として取得する断面中心座標値取得工程と、前記断面中心座標値取得工程により得られる断面中心の3次元座標値に基づいて、沿線方向の形状状態を数値として出力する形状状態出力工程と、を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の芯線を撚り束ねたケーブル等の沿線方向の形状状態をより正確に測定するための形状状態測定方法、及びこれに用いるケーブルの形状状態測定システム、ケーブルの形状状態測定プログラム、ケーブル状態評価方法に関する。

【背景技術】

【0002】

自動車や産業機器等には、信号送信や電力供給のためのケーブルが用いられている。このようなケーブルには、複数の導電金属製の素線を撚り束ねたものや、素線を撚り束ねたものを芯線として複数本撚り束ね、一本のケーブルを構成したもの等がある。

このようなケーブルには、自動車のドア部等の屈曲可動部分に配索されるものもあり、そのような場合、屈曲可動部分の屈曲動作に伴って複雑に屈曲したり捻れたりし、繰り返し変形することで断線に至ることがある。このため、例えば、具体的な事例におけるケーブルの屈曲や捻れ具合等、その沿線方向における変形時の形状状態をCAE等によりシミュレーションし、繰り返し変形した場合のケーブルの寿命予測や、それに応じた最適なケーブルの設計を行うといった試みが成されていた。

【0003】

他方、上記のようなCAE等によるシミュレーションにおいては、当該シミュレーション結果の妥当性を担保すべく、シミュレーションによる結果と実機の状態との比較検証を行うことが望まれる。そして、上記ケーブルの変形のシミュレーションにおいて実機との比較検証を行う場合には、変形しているケーブルの沿線方向の形状状態を実際に測定する必要性が生じる。このようなケーブルの沿線方向の形状状態を測定する方法としては、例えば、ケーブルの外面における沿線方向に沿った3カ所に測定子を当接させこの3点の位置関係からケーブルの曲率半径を求める方法や(例えば、特許文献1参照)、直線とされた基準棒と被測定ケーブルとをほぼ平行に並べて配置し、これら両者間の距離を長手方向に複数箇所レーザ光を利用して測定することにより、被測定ケーブルの曲率半径を測定するもの(例えば、特許文献2参照)などが提案されている。

【0004】

【特許文献1】特開2001−317907号公報(図1)

【特許文献2】特開平11−230729号公報(図1)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上記従来の方法では、ケーブルの沿線方向の形状状態としての曲率半径を沿線方向に比較的広い範囲を1平面上の1つの一様な曲線に近似させて測定するものであり、測定範囲の中で、ケーブルの曲がりの方向と測定装置の測定方向とがずれると、その測定精度が低下してしまう。また、例えば、自動車のドア部等に用いられる電線ケーブル等は、比較的狭い範囲で3次元的に複雑に屈曲するため、その曲率半径は沿線方向に複雑に変化する。このため、沿線方向に比較的広い範囲で一様な曲線として測定する上記従来例の方法では、CAE等によるシミュレーションの結果と比較しうる程度の測定結果を得ることが非常に困難であった。

【0006】

さらに、ケーブルは通常、外部が被覆されているとともに、複数の芯線が撚り束ねられているものもあり、上記従来の測定方法では、ケーブル内部で撚り束ねられた複数の芯線の曲率半径を個別に測定することはできなかった。

このため、沿線方向に複雑に屈曲変形しているケーブルの曲率等の形状状態をより正確に測定する方法が嘱望されていた。

本発明はこのような事情に鑑みてなされたものであり、ケーブルの沿線方向の形状状態をより正確に測定するための形状状態測定方法、及びこれに用いるケーブルの形状状態測定システム、ケーブルの形状状態測定プログラムの提供を目的とする。

【0007】

また上記ケーブルは、上述のように、外周が被覆されており、その内部のケーブルに断線等の異常が生じた場合にも、それを把握することが困難であるという問題を有していた。

そこで本発明は、外周が被覆されているケーブルにおける断線等の異常を把握する等、ケーブル状態の評価を行うことができるケーブル状態評価方法の提供を第2の目的とする。

【課題を解決するための手段】

【0008】

本発明は、ケーブルの沿線方向の形状状態を測定するケーブルの形状状態測定方法であって、直交3方向をX,Y,Zとするとき、沿線方向がX−Y平面と交差するように配置された前記ケーブルにおける、X−Y平面と平行かつZ方向に所定間隔で並ぶ複数のケーブル断面の断面形状を、X−Y平面の2次元データとして取得する断面形状取得工程と、前記断面形状取得工程により取得される複数の前記断面形状の2次元データから、前記ケーブル断面上に定められた所定の基準点を前記複数のケーブル断面それぞれについて特定し、前記ケーブル断面の前記所定間隔に基づいて、前記複数のケーブル断面における前記基準点を3次元座標値として取得する基準点座標値取得工程と、前記基準点座標値取得工程により得られる複数の前記基準点の3次元座標値からなる基準点座標値群に基づいて、前記ケーブルの沿線方向の形状状態を数値として出力する形状状態出力工程と、を備えていることを特徴としている。

【0009】

上記のように構成されたケーブルの形状状態測定方法によれば、測定するケーブル断面上の基準点を3次元座標値としてZ方向に所定間隔で取得し、これに基づいて当該ケーブルのケーブル沿線方向における形状状態を3次元座標値の変化として出力することができる。従って、測定するケーブルが沿線方向に複雑に屈曲変形している場合においても、より正確に曲率等の形状状態を測定、把握することができる。

【0010】

上記ケーブルの形状状態測定方法において、前記基準点は前記ケーブル断面におけるケーブル断面中心であり、前記形状状態出力工程は、前記基準点座標値群に基づいて、前記各基準点における前記ケーブルの曲率を近似的に算出する曲率算出工程と、前記曲率算出工程により算出された前記各基準点における曲率より得られる当該ケーブルの沿線方向の曲率分布を前記ケーブルの沿線方向の形状状態として出力する曲率分布出力工程と、を備えていることが好ましい。

この場合、前記曲率算出工程及び曲率分布出力工程によって、各基準点それぞれにおけるケーブルの曲率を算出し、これをケーブルの沿線方向の形状状態として出力することができる。これにより、当該ケーブルの形状状態を曲率分布として把握することができる。

【0011】

また、前記曲率算出工程は、前記複数の基準点の内のZ方向に隣接して並ぶ3点を特定し、少なくともこれら3点を通過する円弧の曲率を前記ケーブルの近似的な曲率として順次算出することが好ましい。

この場合、ケーブル断面中心である複数の基準点の内、沿線方向に隣接して並ぶ3点を曲率を算出するための算出単位として特定することで、この3点間における曲率を近似的に算出することができる。また、基準点は3次元座標値によって定められるので、これら3点を通過する円弧が複雑に傾斜していたとしても、常に前記円弧を正確に把握することができる。すなわち、上記構成によれば、前記3点を定めると自ずと前記円弧が一義的に定まるので、曲率を算出するための算出単位である前記3点ごとに確実に曲率を算出することができる。

【0012】

また、複数本のケーブルを撚り束ねられたものの内の一つであるケーブルを測定する際には、撚り束ねられることで全体として屈曲していなくても曲率を有しており、より正確な曲率を求めるに際しては、少なくとも撚り束ねられることで生じる曲率を把握する必要がある。

このため、上記ケーブルの形状状態測定方法において、前記ケーブルが当該ケーブルを複数本沿線方向に所定の撚りピッチで螺旋状に撚り束ねられたものの内の一つであり、前記撚りピッチをP、前記断面形状取得工程における前記ケーブル断面の前記所定間隔をLとした場合、下記式を満たすことが好ましい。

L<P/4

【0013】

この場合、前記複数のケーブル断面の所定間隔Lが上記式を満たすことで、近似的に算出される曲率と、撚り束ねられることで生じる曲率を含む実際のケーブルの曲率との誤差を小さくすることができる。

【0014】

また、上記ケーブルの形状状態測定方法において、前記基準点は前記ケーブル断面におけるケーブル断面中心であり、前記形状状態出力工程は、前記複数のケーブル断面形状の2次元データから、前記基準点以外にケーブル断面上の位置を特定することのできる特定点を、前記複数のケーブル断面それぞれについて特定し、この特定点のX−Y平面における2次元座標値を取得する特定点座標取得工程と、前記複数のケーブル断面上において、前記基準点及びその基準点に対応する前記特定点を通過する通過線と、所定の基準線とが成す角度の内、当該ケーブルのねじり変形に起因する角度であるねじり角を、前記複数のケーブル断面それぞれについて算出するねじり角算出工程と、前記ねじり角算出工程により算出される前記複数のケーブル断面におけるねじり角の、Z方向の座標値に対する差分であるねじり率を算出し、このねじり率より得られる当該ケーブル沿線方向のねじり率分布を前記ケーブル沿線方向の形状状態として出力するねじり率分布出力工程と、を備えていることが好ましい。

【0015】

上記のように構成されたケーブルの形状状態測定方法によれば、前記ねじり角算出工程及びねじり率分布出力工程によって、各ケーブル断面それぞれにおけるケーブルのねじり率を算出し、これをケーブルの沿線方向の形状状態として出力することができる。これにより、当該ケーブルの形状状態をねじり率分布として把握することができる。

【0016】

また、複数本の導体素線を螺旋状に撚り束ねられたケーブルを測定する際において、その撚り束ねられた導体素線の内から選択された一つの導体素線の中心を前記特定点としたとき、当該ケーブルにねじり変形が生じていなくとも、Z方向の座標値の変位に伴って特定点は、前記断面中心を中心とした軸回りに変位していく。このため、Z方向の座標値の変位に対して、特定点の回転角度の変位が大きいと、特定点を定めた特定の導体素線を認識することができない場合がある。

このため、上記ケーブルの形状状態測定方法において、前記ケーブルが複数の導体素線を沿線方向に所定の撚りピッチで螺旋状に撚り束ねられたものであり、前記撚り束ねられた導体素線の内から選択された一つの導体素線の中心を前記特定点としたとき、前記導体素線の撚りピッチをP、前記特定点を定めた導体素線と同一の螺旋径で周方向に配置されている導体素線の総数をN、前記断面形状取得工程における前記複数のケーブル断面の前記所定間隔をLとした場合、下記式を満たすことが好ましい。

L<(180/N)×(P/360)

【0017】

この場合、前記複数のケーブル断面の所定間隔Lが上記式を満たすことで、前記特定点を定めた特定の導体素線を確実に認識することができる。

【0018】

上記ケーブルの形状状態測定方法において、前記断面形状取得工程は、前記複数のケーブル断面における前記ケーブルの断面内部画像を、前記複数のケーブル断面それぞれについて透過撮影することによって取得する断面内部画像取得工程と、前記断面内部画像取得工程により取得される複数の前記ケーブルの断面内部画像から前記ケーブルの断面内部形状を抽出し、この断面内部形状を当該ケーブル断面の断面形状としてX−Y平面の2次元データとする断面形状抽出工程と、を有していることが好ましい。

この場合、ケーブルの断面内部画像を透過撮影することによって取得し、このケーブルの断面内部画像に基づいてケーブルの断面形状を取得するので、当該ケーブルの外周が被覆されていたり、当該ケーブルの外形を直接的に測定できない場合においても、ケーブルの断面形状を取得することができる。

【0019】

また、本発明は、ケーブルの沿線方向の形状状態を測定するケーブルの形状状態測定システムであって、直交3方向をX,Y,Zとするとき、沿線方向がX−Y平面と交差するように配置された前記ケーブルにおける、X−Y平面と平行かつZ方向に所定間隔で並ぶ複数のケーブル断面の断面形状を、X−Y平面の2次元データとして取得する断面形状取得手段と、前記断面形状取得工程により取得される複数の前記断面形状の2次元データから、前記ケーブル断面上に定められた所定の基準点を前記複数のケーブル断面それぞれについて特定し、前記ケーブル断面の前記所定間隔に基づいて、前記複数のケーブル断面における前記基準点を3次元座標値として取得する基準点座標値取得手段と、前記基準点座標値取得工程により得られる複数の前記基準点の3次元座標値からなる基準点座標値群に基づいて、前記ケーブルの沿線方向の形状状態を数値として出力する形状状態出力手段と、を備えていることを特徴としている。

【0020】

上記のように構成されたケーブルの形状状態測定システムによれば、上述したように、当該ケーブルのケーブル沿線方向における形状状態を3次元座標値の変化として出力することができるので、測定するケーブルが沿線方向に複雑に屈曲変形している場合においても、より正確にその形状状態を測定、把握することができる。

【0021】

また、本発明は、コンピュータにケーブルの沿線方向の形状状態を測定するケーブルの形状状態測定方法を実行させるためのケーブルの形状状態測定プログラムであって、前記形状状態測定プログラムは、直交3方向をX,Y,Zとするとき、X−Y平面と平行かつZ方向に所定間隔で並ぶ複数のケーブル断面の断面形状のX−Y平面の2次元データを前記コンピュータの記憶手段に記憶する記憶ステップと、前記記憶ステップにより記憶される複数の前記ケーブルの断面形状の2次元データから、前記ケーブル断面上に定められた所定の基準点を前記複数のケーブル断面それぞれについて特定し、前記ケーブル断面の前記所定間隔に基づいて、前記複数のケーブル断面における前記基準点を3次元座標値として取得する基準点座標値取得ステップと、前記基準点座標値取得ステップにより得られる複数の前記基準点の3次元座標値からなる基準点座標値群に基づいて、前記ケーブルの沿線方向の形状状態を数値として出力する形状状態出力ステップと、を備えていることを特徴としている。

【0022】

上記のように構成されたケーブルの形状状態測定プログラムによれば、上述したように、当該ケーブルのケーブル沿線方向における形状状態を3次元座標値の変化として出力することができるので、測定するケーブルが沿線方向に複雑に屈曲変形している場合においても、より正確にその形状状態を測定、把握することができる。

【0023】

また、本発明は、外周が被覆されているケーブルのケーブル状態を評価するケーブル状態評価方法であって、直交3方向をX,Y,Zとするとき、沿線方向がX−Y平面と交差するように配置された前記ケーブルにおける、X−Y平面と平行かつZ方向に所定間隔で並ぶ複数のケーブル断面の断面形状を、X−Y平面の2次元データとして取得する断面形状取得工程と、前記断面形状取得工程により取得される複数の前記断面形状の2次元データから、前記ケーブル断面上に定められた所定の基準点を前記複数のケーブル断面それぞれについて特定し、前記ケーブル断面の前記所定間隔に基づいて、前記複数のケーブル断面における前記基準点を3次元座標値として取得する基準点座標値取得工程と、前記基準点座標値取得工程により得られる複数の前記基準点の3次元座標値からなる基準点座標値群に基づいて、前記ケーブルの沿線方向の形状状態を数値として取得する形状状態取得工程と、前記形状状態取得工程により得られる前記ケーブルの沿線方向の形状状態の数値の変位に基づいて、前記ケーブルのケーブル状態を評価する評価工程と、を備えていることを特徴としている。

【0024】

上記のように構成されたケーブル状態を評価する評価方法によれば、形状状態取得工程によって、当該ケーブルの形状状態をケーブル沿線方向に連続した数値として得ることができる。このため例えば、当該ケーブルが内部で断線等の異常が生じた場合、ケーブルの形状状態の数値においてケーブル沿線方向に不連続な異常点が生じる。この形状状態が数値的に不連続となる異常点を前記評価工程によって把握することで、ケーブル内部で生じた断線等の異常を把握でき、これによってケーブル状態の評価を行うことができる。

【発明の効果】

【0025】

以上のように、本発明に係るケーブルの形状状態測定方法、及びこれに用いるケーブルの形状状態測定システム、ケーブルの形状状態測定プログラムによれば、ケーブルが沿線方向に複雑に屈曲変形している場合においても、より正確に曲率等の形状状態を測定、把握することができる。

また、本発明のケーブル状態評価方法によれば、外周が被覆されているケーブルにおける、断線の有無等のケーブル状態の評価を行うことができる。

【発明を実施するための最良の形態】

【0026】

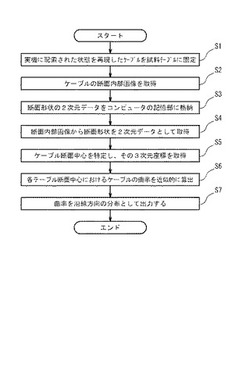

次に、本発明の好ましい実施形態について添付図面を参照しながら説明する。なお、以下の説明では、本発明をケーブルの沿線方向の形状状態の一つである曲率分布の測定に適用した場合を例示して説明する。図1は本発明の第一の実施形態に係るケーブルの曲率分布測定方法を実現するための形状状態測定システムを示すブロック図である。

図中、形状状態測定システムは、被測定物であるケーブルの断面画像を取得するためのX線CTスキャナ装置1と、パーソナルコンピュータ2とを備えている。

【0027】

パーソナルコンピュータ2は、図に示すように、各部の制御を行うCPU21、キーボードやマウス等の入力部22、ディスプレイ等の表示部23、外部機器とのデータの入出力を行うためのLAN等の通信部24、及びメモリやハードディスク等から構成される記憶部25を備えている。

記憶部25には、オペレーティングシステムの他、後述する本実施形態に係るケーブルの形状状態測定プログラムとしての曲率分布測定プログラム26や、ねじり率分布測定プログラム27等が格納されている。また、通信部24には、X線CTスキャナ装置1が接続されており、X線CTスキャナ装置1から出力されるデータを受信する。前記曲率分布測定プログラムは、X線CTスキャナ装置1から出力されるデータに基づいてパーソナルコンピュータ2にケーブルの曲率分布測定に係る処理を実行させる。

【0028】

図2(a)は、X線CTスキャナ装置1の構成を模式的に示した上面図である。X線CTスキャナ装置1は、上面11aに被測定物である後述するケーブル4が固定された試料テーブル11と、この試料テーブル11の両側に配置されたX線管12及び検出器13とを備えている。

試料テーブル11は図中矢印の方向に数値制御されて任意の位置に移動可能とされている。ここで図2において、試料テーブル11が移動可能な方向をZ方向、このZ方向に直交しかつ試料テーブル11に対して平行な方向をX方向、試料テーブル11の上面11aに直交する方向をY方向とする。

図2(b)は、試料テーブル11の上面11aに固定されたケーブル4を側方視したときの模式図である。ケーブル4は、図2(b)のように、上面11aに固定された治具Gによって、当該ケーブル4が用いられる実機に配索された状態を再現するように屈曲変形させて固定される。なお、ケーブル4は、図2(b)のように治具Gによる固定の他、ケーブル4が配索された実機ごと固定することもできるし、実機に配索された状態に変形させたケーブル4を樹脂等に埋包することで固定することもできる。

【0029】

X線管12は、試料テーブル11上に固定されたケーブル4にX線を放射する。検出器13は試料テーブル11上の被測定物であるケーブル4を挟んで対向配置されており、X線管12から放射され被測定物を透過したX線を検出する。検出器13には図示しない演算部が接続されており、この演算部は検出器13によって検出されたX線の検出量から被測定物によるX線吸収率を求めるとともに種々の処理を行い、被測定物において、X−Y面に平行な撮影面(測定面A)が交差している部分を透過撮影し、その断面内部画像を生成する。

X線管12及び検出器13は、Z方向に対して固定されており、試料テーブル11をZ方向に移動させることで、X線管12から放射されるX線を被測定物に対してZ方向に走査することができる。上記構成によって、X線CTスキャナ装置1は、Z方向に連続する被測定物3のX−Y面に平行な測定面Aの断面内部画像データを取得することができる。

【0030】

図1に戻って、X線CTスキャナ装置1は、取得した被測定物のX−Y面の断面内部画像データをパーソナルコンピュータ2に対して出力する。そして、パーソナルコンピュータ2は、前記断面画像データを通信部24により受信し、記憶部25に保存する。記憶部25に格納された曲率分布測定プログラム26は、上述したように、X線CTスキャナ装置1から出力されるデータに基づいてパーソナルコンピュータ2にケーブルの曲率分布測定に係る処理を実行させる。

【0031】

次に、上記構成を有する形状状態測定システムによって実現される、ケーブルの曲率分布の測定方法について説明する。図3(a)は、前記曲率分布測定方法の測定対象となるケーブルの構成を示した概略図であり、図4は、前記曲率分布測定方法を示すフローチャートである。

図3(a)において、ケーブル4は、その内部に螺旋状に撚り束ねられた7本の芯線41と、その外周側を覆う絶縁体からなる外部被覆層42とを有している。また、各芯線41は、7本の銅線等の導電金属線材を螺旋状に撚り束ねた素線43と、その外周側を覆う絶縁体からなる被覆層44とにより構成されている。すなわち、各芯線41は、それぞれ独立して信号伝達や電力供給を行うことができるように構成されており、一本のケーブル4によって、多数の信号伝達や電力供給を行えるように構成されている。

なお、ケーブル4を構成している芯線41、芯線41を構成している素線43においても、それぞれ、信号送信や電力供給のためのケーブルとみなすことができる。

以下、上記構成のケーブル4を構成しているケーブルとしての芯線41の曲率分布の測定方法について、図4のフローチャートに基づいて説明する。

【0032】

まず、上記構成のケーブル4を、上述したように、治具等によって、実機に配索された状態を再現するように屈曲変形させて固定し、それをX線CTスキャナ装置1(図2)の試料テーブル11に固定する(ステップS1)。この際、ケーブル4(芯線41)の沿線方向をできるだけZ方向に一致するように固定することが好ましい。その理由は、X線CTスキャナ装置1により撮影する断面画像はX−Y面に平行な面であるため、沿線方向に交差する断面画像を確実に撮影することができるからである。

また、上記ステップS1は、ケーブル4を、当該ケーブル4が用いられる実機に配索された状態を再現し固定する固定工程を構成している。

【0033】

次に、X線CTスキャナ装置1を動作させることで、ケーブル4の断面内部画像を透過撮影することによって取得する(ステップS2)。図3(b)にケーブル4の断面内部画像の一例を示す。図3(b)中の断面内部画像gは、図3(a)のように、X線CTスキャナ装置1の測定面Aをケーブル4に交差させ断面内部を透過撮影したものであり、コンピュータに読み込み可能な画像データとして取得される。また、図3(b)の断面内部画像gは、周囲よりも濃く(暗く)現れる図中破線で示した濃部g1と、濃部g1よりも薄い(明るい)淡部g2とで現される濃淡画像として得られるものであり、本実施形態の場合、ケーブル4において7本の素線43が撚り束ねられた芯線41の断面像が7箇所の濃部g1として現れている。断面内部画像gは、X線の吸収率の差によって、導電金属線材からなる素線43と、被覆層42,44を含むその他の部分と、の間で大きくコントラストが生じるものであり、素線43の部分を濃部として表した場合、その他の部分は淡部として現れ、図3(b)のように芯線41の断面内部を濃部g1として認識することができる。

なお、一般にX線画像は、X線吸収率の高い部分が明るく現れ、吸収率の低い部分が暗く現れるため、ケーブル4の撮影像は、金属である素線43が存在する部分が明るい淡部、他の部分が暗い濃部となって得られるのであるが、本実施形態の断面内部画像gでは、淡部と濃部とを反転させることで、素線43(芯線41)の断面像が濃部、他の部分が淡部となるように示し、素線43の断面像をより明瞭に把握できるようにしている。

【0034】

そして、X線CTスキャナ装置1は、Z方向において所定の幅寸法に設定された測定範囲を所定間隔としての一定のピッチ間隔Lでケーブル4に対して測定面Aを走査することで、ケーブル4(芯線41)の断面内部画像をZ方向に沿って連続的に撮影する。図3(b)は、Z方向に連続して撮影された複数の断面内部画像gを模式的に示しており、図中各矢印は、X,Y,Z方向を示している。断面内部画像gは、X−Y平面に対して平行であるとともに、Z方向に沿って一定のピッチ間隔Lで連続的に複数枚撮影される。

なお、上述したように、ケーブル4(芯線41)の沿線方向とZ方向とはできるだけ一致するように固定することが好ましいが、ケーブル4(芯線41)は沿線方向に屈曲変形しているので、両者は一致していない。

【0035】

このように、X線CTスキャナ装置1によって、Z方向に沿ってピッチ間隔Lで並ぶ複数の断面内部画像gを取得することができる。すなわち、前記ステップS2によれば、X−Y平面に対して平行かつZ方向にピッチ間隔Lで並ぶ複数のケーブル4(芯線41)断面におけるケーブル4(芯線41)の断面内部画像gを、ケーブル4断面それぞれについて透過撮影することによって取得する断面内部画像取得工程を構成している。

【0036】

上記ステップS2にて取得された複数の断面内部画像gは、X線CTスキャナ装置1からコンピュータ2(図1)に送信される。そして、コンピュータ2は、送信された複数の断面内部画像gを通信部24により受信する。

以下、コンピュータ2のCPU21は、ケーブルの形状状態測定プログラムとしての曲率分布測定プログラム26に基づいて、以下の処理(ステップS3〜S7)を実行する。すなわち、CPU21は、X線CTスキャナ装置1から受信した複数の断面内部画像gを、コンピュータ2の記憶部25に格納する(ステップS3)。

【0037】

次に、CPU21は、コンピュータ2の記憶部25に格納した複数の断面内部画像gそれぞれについて、画像処理等によって濃淡画像から2値化画像に変換し、断面内部画像g上に7箇所存在する、芯線41の断面内部画像としての濃部g1の輪郭形状を抽出する。そして、この抽出された濃部g1の輪郭形状をそれぞれ2次元データとして取得する(ステップS4)。図3(c)は、断面内部画像g上の濃部g1の内の一つを拡大した図である。断面内部画像gは濃淡画像であるため、濃部g1と淡部g2との境界が明瞭ではないので、上記のように2値化画像に変換し、図3(c)のように濃部g1と淡部g2との境界線g3を明確なものにする。そしてこの境界線g3を2次元データとして取得する。なお、断面内部画像gは、図2中のX−Y平面に平行であり、上記2次元データは、X−Y座標データとして取得される。また、断面内部画像g上に7箇所現れている濃部g1すべてについて上記境界線g3の2次元データを取得する。

なお、上記濃淡画像を2値化画像に変換する際における閾値の設定においては、撮影条件や撮影対象物等の要因によって、明瞭に境界線g3が取得できる設定が事例ごとに異なる。このため、画像処理等によって最適な値をCPU21に求めさせて自動的に処理させても良いし、パーソナルコンピュータ2のオペレータが適宜最適な数値を判断し入力することができる閾値入力手段を備えたものとしてもよい。このようにすることで、様々な事例に柔軟に対応でき、明瞭な境界線g3を得ることができる。

【0038】

上記のように、ステップS4は、芯線41の断面内部画像からその断面形状としての境界線g3を抽出しその2次元データを得る断面形状抽出工程を構成している。

また、上記ステップS2〜S4は、X−Y面に対して平行かつZ方向に所定間隔としての一定のピッチ間隔Lで並ぶ複数のケーブル4(芯線41)断面の断面形状をX−Y平面の2次元データとして取得する断面形状取得工程を構成している。また、上記ステップS2〜S4により構成される断面形状取得工程を実現するためのX線CTスキャナ装置1及びパーソナルコンピュータ2は、断面形状取得手段を構成している。

【0039】

次に、CPU21は、ステップS4で得られた芯線41断面の断面形状である境界線g3の2次元データから、芯線41断面上に定められた所定の基準点としての断面中心g4(図3(c))を2次元のX−Y座標値として算出することでその位置を特定する。なお、この断面中心g4は、撚り束ねられた7本の素線43の束の中心であるが、これら素線43は図3のように密に束ねられているため、芯線41の中心とみなすことができる。

また、上述したように、ケーブル4(芯線41)は沿線方向に屈曲変形しているので、その沿線方向と、Z方向とはかならずしも一致しておらず、断面内部画像gはケーブル4の沿線方向に対して必ずしも直交しているとは限らない。このため、素線43(芯線41)の切片である上記境界線g3は、真円ではなく楕円状となる場合があるが、このような場合にも、境界線g3の2次元データから、当該境界線g3の面積中心等を求めることで、断面中心g4を特定することができる。

【0040】

ここで、複数の断面内部画像gは、X−Y平面に平行かつZ方向に沿ってピッチ間隔Lで連続的に撮影されているため、各断面内部画像gに対してはそれぞれZ方向における座標値を割り当てることができる。従って、CPU21は、上記各断面内部画像g上の点である断面中心g4のX−Y座標値に、それぞれ対応するZ座標値を割り当て、断面中心g4におけるX−Y−Zの3方向の3次元座標値を取得できる(ステップS5)。すなわち、ステップS5は、ステップS4で得られた芯線41断面の断面形状である境界線g3の2次元データから断面中心g4を特定し、基準点である断面中心g4のX−Y−Zの3方向の3次元座標値を取得する基準点座標値取得工程を構成している。また、ステップS5により構成される基準点座標値取得工程を実現するパーソナルコンピュータ2は、基準点座標値取得手段を構成している。

【0041】

また、上記ステップS5において、各断面中心g4のX−Y座標値に対応するZ座標値は、複数の断面内部画像gをX−Y平面に平行かつZ方向に一定のピッチ間隔Lで連続的に撮影し、このピッチ間隔Lに基づいて特定したが、複数の断面内部画像gのZ方向におけるそれぞれの間隔を予め把握しておけば、複数の断面内部画像gのZ方向の間隔を一定のピッチ間隔とせずとも、各断面中心g4のX−Y座標値に対応するZ座標値を特定することができる。

なお、以下の説明では、上記ステップS5により得られる一の芯線41に属する複数の断面中心g4の3次元座標値を、基準点座標値群と呼ぶ。

【0042】

図5は、各芯線41ごとに基準点座標値群をプロットし、それらを繋いで線図として示したグラフの一例であり、(a)はX−Z座標の関係を示したグラフ、(b)はY−Z座標の関係を示したグラフである。図5において、横軸はZ方向の座標値を距離(mm)で示し、縦軸はそれぞれX方向、Y方向の座標値を距離(mm)で示しており、(a)における各線h1〜h7は、それぞれ7本の芯線41に対応している。また、(b)における各線i1〜i7は、それぞれ(a)における各線h1〜h7と同一の芯線41に対応している。また図5においては、ケーブル4をY方向のみに屈曲させた場合における、7本の芯線41の形状状態が表されている。

【0043】

図5(a)では、Y方向の成分を含んでいないので、ケーブル4を屈曲させたときに生じる変形がほとんど現れておらず、各芯線41が撚り束ねられた状態の形状のみが現れている。図5(b)では、ケーブル4が全体として屈曲しているため、撚り束ねられた状態の形状の各芯線41に屈曲による変形が加わっていることが判る。

以上のように、ケーブル4を構成する7本の芯線に係る基準点座標値群が取得され、ケーブル4沿線方向に対する芯線41の中心の座標値の3次元的な変化を把握することができる。

【0044】

なお、Z座標値の異なる複数の断面内部画像g上には7本の芯線41それぞれに対応する断面中心g4が存在しており、同一の芯線41に係る断面中心g4であるかどうかを判断、把握する必要がある。このため、Z座標値の異なる複数の断面内部画像gの内、Z方向に互いに隣接する2つの断面内部画像gにおいて、一方の断面内部画像g上の断面中心g4と、他方の断面内部画像g上の断面中心g4とのX−Y座標値に、大きな差異が生じない程度となるように、Z方向のピッチ間隔Lが設定されている。

【0045】

次に、CPU21は、同一の芯線41に対応する断面中心g4の3次元座標値に基づいて、各断面中心g4における芯線41の曲率を近似的に算出する(ステップS6)。

ここで、以下においては、ケーブル4を構成する7本の芯線41の内の特定の1本に着目し、芯線41の曲率の求め方について詳述する。すなわち、CPU21は、ステップS6において、ケーブル4の沿線方向に並ぶ3点の断面中心g4を通過する円弧の曲率を芯線41の近似的な曲率として算出する。

【0046】

図6は、芯線41において、沿線方向に並ぶ3点の断面中心g4を示す模式図である。なお図において、3点の断面中心の内、中央に位置する断面中心を点t1、その両側に位置する断面中心をそれぞれ点t2,点t3と表す。以下、点t1における近似的な曲率の算出方法について説明する。

まず、CPU21は、点t1から点t2へのベクトルB1と、点t1から点t3へのベクトルB2とを求める。このベクトルB1とベクトルB2とは、下記式(1)の関係を有している。

B1・B2=(|B1||B2|)cosθ ・・・(1)

但し、「B1・B2」は、ベクトルB1とベクトルB2との内積であり、θはベクトルB1とベクトルB2とが成す角度である。

【0047】

上記式(1)より、ベクトルB1とベクトルB2とが成す角度θが得られる。そして、点t1,t2,t3を通過する円弧Eの半径Rは、正弦定理により下記式(2)で表される。

R=|B3|/sinθ ・・・(2)

但し、|B3|は、点t1,t2間のスカラー量である。

【0048】

上記式(2)より、円弧Eの半径Rが得られ、そして、点t1における近似的な曲率Kは、下記式(3)より求められる。

K=1/R ・・・(3)

【0049】

なお、上記ステップS6においては、沿線方向に並ぶ点t1,t2,t3を、曲率Kを算出するための算出単位として選択することで、この算出単位における近似的な曲率Kを算出することができる。また、断面中心g4は3次元座標値によって定められるので、上記3点を通過する円弧Eが3次元的に複雑に傾斜していたとしても、円弧Eを常に正確に把握することができる。すなわち、上記3点を定めると自ずと円弧Eが一義的に定まり、曲率Kを算出するための算出単位である上記3点ごとに正確な曲率Kを算出することができる。そして、上記計算方法により、沿線方向に沿って順次算出することで、芯線41全体としての近似的な曲率分布をより正確に算出することができる。

以上のようにステップS6は、複数の断面中心g4の3次元座標値に基づいて、各断面中心g4における芯線41の曲率を近似的に算出する曲率算出工程を構成している。

【0050】

上記のように求められる各断面中心g4における曲率Kを、各芯線41ごとに繋いで線図としたグラフの一例を図7に示す。図7において、横軸はZ方向の座標値を距離(mm)で示し、縦軸は曲率を示しており、これによって、各芯線41のケーブル4沿線方向における曲率分布が示される。なお、図中、各線j1〜j7は、それぞれ図5(a)における各線h1〜h7と同一の芯線41に対応している。

CPU21は、各芯線41の形状状態としての曲率を数値として把握しかつ各芯線41のケーブル4沿線方向における曲率分布を把握することができ、これらを数値として出力する(ステップS7)。また、このステップS7は、前記の曲率分布をケーブル4の沿線方向の形状状態として出力する曲率分布出力工程を構成している。

【0051】

上記のように構成された本実施形態によるケーブル4を構成する芯線41の曲率分布の測定方法、及び形状状態測定システムによれば、芯線41の沿線方向に沿った複数の断面中心g4を3次元座標値として取得し、これに基づいて芯線41の沿線方向における芯線41の形状状態を3次元座標値の変化として把握、出力することができる。従って、芯線41が沿線方向に複雑に屈曲変形している場合においても、より正確に形状状態を測定、把握することができる。

また、上記のように構成された本実施形態の曲率分布測定プログラムによれば、芯線41が沿線方向に複雑に屈曲変形している場合においても、より正確に形状状態としての曲率を測定、把握することができる。

【0052】

また、上記実施形態においては、上記ステップS6により複数の断面中心g4それぞれにおける芯線41の曲率を算出し、ステップS7により前記芯線41の曲率を芯線41の沿線方向の形状状態としての曲率分布を出力することができる。すなわち、ステップS6と、ステップS7とは、芯線41の形状状態を出力する形状状態出力工程を構成している。また、ステップS6及びステップS7により構成される形状状態出力工程を実現するパーソナルコンピュータ2は、形状状態出力手段を構成している。

【0053】

また、上記実施形態において、芯線41の断面形状の2次元データを、X線CTスキャナ装置1を用いて断面内部画像gを透過撮影することで取得したので、芯線41が被覆層44や外部被覆層42等によって被覆されていても、その断面形状を取得することができる。また、このようにX線CTスキャナ装置1を用い透過撮影すれば、芯線41の外形等を直接的に測定できない場合においても、その断面形状を取得することができる。

なお、本実施形態では、透過撮影するためにX線CTスキャナ装置1を用いたが、これに限られるものではなく、MRIスキャナ装置を用いることもできるし、それに準じた透過撮影装置を用いることができる。

【0054】

また、本実施形態では、ケーブル4の曲率分布を、実機に配索された状態を再現した状態のケーブル4によって測定したので、当該ケーブル4が実際に使用されたときに生じる沿線方向の変形等にかかる曲率を詳細に測定把握することができる。このため、CAE等によるケーブル4の変形に係るシミュレーション結果との間で、数値的な比較検討をすることが可能となる。

また、本実施形態により得られた曲率の値に芯線41の半径を乗すれば、芯線41の曲げ歪みが求められる。すなわち芯線41における曲げ歪みの分布を把握することができ、これにより、本実施形態により得られる曲率分布は、芯線41が繰り返し曲げられたときの疲労寿命を取得する際のデータとして活用することもできる。

【0055】

また、上記実施形態において、ケーブル4は、7本の芯線41を所定の撚りピッチで撚り束ねることで構成されており、芯線41は、芯線41全体として屈曲していなくても撚り束ねられることで生じる曲率を有しているため、より正確な曲率を求めるには、少なくとも撚り束ねられることで生じる曲率が把握できる程度に測定できることが好ましい。

以下に、撚り束ねられることで生じる芯線41の曲率を把握できる程度に測定を可能とするピッチ間隔Lの決定条件について説明する。まず、一様な曲率を有している部分に対して、芯線41の断面形状を3箇所以上取得することができるピッチ間隔Lの条件について説明する。図8(a)は、芯線41において一様な曲率を有している部分と芯線41の断面形状を取得するためのピッチ間隔Lとの関係を示す模式図である。図中矢印の方向がZ方向であるときに、芯線41が角度εの範囲で一様な曲率半径Rで屈曲する屈曲部Kを有しているとした場合、この屈曲部KのZ方向に占める領域である間隔ZZは、下記式(4)で示される。

ZZ=R×(1−cos(ε/2)) ・・・(4)

【0056】

本実施形態において、沿線方向に並ぶ3点の断面中心g4を算出単位としているので、一様な曲率半径を有する屈曲部K内で3点以上断面中心g4を取得することが好ましい。屈曲部K内で3点以上の断面中心g4を取得するには、ピッチ間隔Lを、図のように間隔ZZの1/2より小さい幅寸法とすることで、点g41,g42,g43,g44の4箇所の断面形状を取得することができる。すなわち、ピッチ間隔Lは、下記式(5)を満たすことで屈曲部K内において、芯線41の断面形状を3箇所以上取得することができる。

L<ZZ/2=(R/2)×(1−cos(ε/2)) ・・・(5)

【0057】

次に、本実施形態の芯線41において撚り束ねられることで生じる曲率の曲率半径及びその角度範囲について説明する。図8(b)は、屈曲変形していないケーブル4において、芯線41の撚り束ねられた状態を示す断面図及び側面図である。なお図において、ケーブル4の沿線方向に平行な方向をZ方向とする。複数の芯線41は、図のように螺旋径ρで、螺旋状に撚り束ねられており、撚りピッチPをもって、断面径方向ほぼ同一の位置となるように螺旋状に撚り束ねられている。このとき、芯線41の曲率半径Rsは、下記式(6)で示される。

Rs=(ρ2+(P/2π)2)/ρ ・・・(6)

なお撚りピッチとは、図中ハッチングで示した芯線41に着目したとき、ケーブル4断面において、着目した芯線41が、図のように螺旋状に撚られて断面径方向ほぼ同一の位置となる沿線方向の幅寸法を示している。

【0058】

さらに、図8(b)に示す芯線41において、一様な曲率とみなせる角度の範囲ε´は、下記式(7)で示される。

ε´=(P/4Rs)×(180/π) ・・・(7)

【0059】

図8(b)に示す本実施形態の芯線41は、屈曲変形していない状態で、上記式(6),(7)で示される撚り束ねられることで生じる一様な曲率を有している。すなわち、上記式(5)に式(6),(7)で示した曲率半径Rs及び角度範囲ε´を代入することで、撚り束ねられることで生じる芯線41の曲率を把握できる程度に測定を可能とするピッチ間隔Lの決定条件としての下記式(8)が得られる。

L<(Rs/2)×(1−cos(ε´/2)) ・・・(8)

上記式(8)を満たすようにピッチ間隔Lを定めれば、本実施形態の芯線41の曲率をより正確に測定することができる。

【0060】

また、本発明者は、本実施形態により近似的に算出される芯線41の曲率と実際の芯線41の曲率との間の誤差と、ピッチ間隔Lとの関係を検証した。その結果を図9に示す。図において、横軸はピッチ間隔Lを上記撚りピッチPで除した値L/P、縦軸は近似的に算出した曲率と実際の曲率との誤差の百分率を対数表示している。また、図中、丸印で示された複数の点M1は撚りピッチPを螺旋径ρで除した値P/ρを1とした場合、四角印で示された複数の点M2は前記P/ρを10とした場合、白抜きの三角印で示された複数の点M3は前記P/ρを100とした場合、白抜きの丸印で示された複数の点M4は前記P/ρを1000とした場合の結果であり、これらを近似曲線によって繋いで示している。図において、P/ρが大きくなると誤差が大きくなる傾向があるが、横軸の値であるL/Pが0.25より小さい場合、すなわちピッチ間隔Lが撚りピッチPの1/4より小さい領域では、誤差が5%以下となることが判る。さらに、L/Pが0.125より小さい場合、すなわちピッチ間隔Lが撚りピッチPの1/8より小さい領域では、誤差が1%以下となることが判る。

【0061】

上記より、ピッチ間隔Lを撚りピッチPの1/4より小さくすることで、上記誤差を5%以下といったように小さくすることができ、より正確に芯線41の形状状態を測定することができる。また、ピッチ間隔Lは撚りピッチPの1/8より小さくすることが好ましく、この場合、上記誤差を1%以下にでき、さらに正確に測定することができる。

【0062】

図10は、本発明の第二の実施形態であるケーブルの形状状態測定方法としてのねじり率測定方法を示すフローチャートである。本実施形態では、芯線41の沿線方向における形状状態の一つであるねじり率の測定を行うための方法を示している。本実施形態においては、第一の実施形態にて示した形状状態測定システムを用いるとともに、図10中のステップS5までの処理は、第一の実施形態で示した図4におけるステップS5までと同様なので、これらの説明は省略する。また、本実施形態では、コンピュータ2のCPU21は、記憶部25に格納されたねじり率分布測定プログラム27に基づいて、図10中のステップS3からS5までの処理、及び以下の処理を実行する。

【0063】

本実施形態において、CPU21は、ステップS5にて各断面中心g4の3次元座標値を取得した後に、ステップS4にて得られた芯線41断面の断面形状である境界線g3の2次元データから、芯線41の中心に位置する素線43以外の素線43の内の一つの中心を特定点Uとして一箇所特定し、この特定点UのX−Y座標値を取得する(図10のステップS11)。図11(a)は、断面中心g4と特定点Uとを示した断面内部画像g上の濃部g1の模式図である。なお、図11(a)においては、断面中心g4に対して紙面上右斜め上に位置する素線43(の断面内部画像)に着目し、この素線43の中心を特定点Uとして示している。この特定点UのX−Y座標値は、以下のようにして算出される。すなわち、図11(a)中の破線g31で示される境界線g3の一部分である円弧g5は素線43の形状を表すものであり、この円弧g5によって素線43の中心である特定点Uを特定することができ、そのX−Y座標値を算出することができる。また特定点Uは、Z座標値の異なる複数の断面内部画像gそれぞれに対して、同一の素線43に基づいて特定される。

以上のように、ステップS11は、芯線41断面の断面形状である境界線g3の2次元データから、断面中心g4以外に芯線41断面上の位置を特定することのできる特定点Uを特定し、この特定点UのX−Y座標値を取得する特定点座標取得工程を構成している。

【0064】

次にCPU21は、断面中心g4を通過するとともにY方向に平行な基準線Oと、断面中心g4と特定点Uとを通過する通過線Qとが成す角度である芯線41のねじり角αを、各断面内部画像g、すなわち各断面中心g4ごとそれぞれに算出する(ステップS12)。これにより、CPU21は、Z方向の座標値に対応するねじり角αの値を沿線方向の分布として取得することができる。そしてこのステップS12は、ねじり角αを、各断面中心g4ごとそれぞれについて算出するねじり角算出工程を構成している。

【0065】

図12(a)は、本実施形態によって算出された芯線41のねじり角αとこのねじり角αに対応する断面中心g4のZ方向の座標値との関係をプロットし、線図として示したグラフの一例である。図において、横軸はZ方向の座標値を距離(mm)で示し、縦軸はねじり角αを示している。図12(a)において、測定開始点におけるZ方向の座標値を0、ねじり角αを0として表している。また、破線V1はケーブル4が屈曲変形していない状態でねじり角αを測定した結果、実線V2は屈曲変形している状態でねじり角αを測定した結果を示している。

破線V1において、ねじり角αはZ方向の座標値に対して線形の関係にある。ケーブル4(芯線41)が屈曲変形していない状態では、素線43は芯線41を構成すべく所定の撚りピッチpで一定に撚り束ねられるので、芯線41のねじり角αはZ方向の増分に対して一定の角度変化が生じる。

【0066】

一方、ケーブル4(芯線41)が屈曲変形している状態では、実線V2のように、傾きを変化させながらねじり角の値が、破線V1に対して乖離するように上昇していることが判る。このねじり角αにおける破線V1と実線V2との差は、ケーブル4の屈曲変形によって生じる芯線41のねじり変形に起因するものである。すなわち、実線V2におけるねじり角αは、素線43が撚り束ねられていることによりねじり変形が生じていなくとも生じる角度と、ねじり変形によって実際にねじれた角度とを含んだ値として示されている。

【0067】

次に、CPU21は、Z方向の座標値に対する上記ステップS12で得られた芯線41のねじり角αの差分を算出する。これにより、CPU21は、Z方向の座標値に対応するねじり角αの差分を沿線方向における分布として取得することができる。その結果をプロットし、線図として示した結果を図12(b)に示す。図において、横軸はZ方向の座標値としての距離(mm)、縦軸は、ねじり角αの差分を示している。また、破線W1はケーブル4が屈曲変形していない状態で芯線41のねじり角を測定したもの、実線W2は屈曲変形している状態でねじり角を測定したものの算出結果を示している。

【0068】

図において、破線W1は、Z方向の座標値に対してほぼ平行である。これは上述したように、ケーブル4が屈曲変形していない状態では、芯線41のねじり角αはZ方向の座標値に対して線形の関係にあるためである。つまり、屈曲変形していない状態のケーブル4の芯線41のねじり角の差分は、ほぼ一定となる。

つまり、屈曲変形していないケーブル4における芯線41のねじり角αの差分値は、素線43の撚りピッチp等のケーブル4の仕様等によって定数(w)として定まるため、芯線41のねじり角の差分値がwとなる場合には、ねじり変形が生じていないことを示している。

なお、屈曲変形していないケーブル4におけるねじり角α、及びその差分は、予め測定もしくは算出し、そのデータを定数として記憶部25等に格納しておき、屈曲変形した状態のケーブル4の測定時に参照できるようにされている。

【0069】

また、実線W2は、Z方向の座標値が増加するに従ってそのねじり角αの差分が序々に増加し、極大部W21を通過した後、序々に減少している。このケーブル4の屈曲変形によって芯線41に生じるねじり変形によって差分値が一定の値とならず、破線W1で表される差分値wに対して差異が生じている。

【0070】

次に、CPU21は、ケーブル4が屈曲変形していない状態における芯線41のねじり角αの差分値と、ケーブル4が屈曲変形している状態におけるねじり角αの差分値との差をねじり率とし、Z方向の座標値に対して算出する。すなわち、図12(b)における実線W2は、ケーブル4の屈曲変形によって生じる芯線41のねじり変形に起因する値以外に、ケーブル4の仕様等によって定数として定まるねじり角αの差分値wを含んでいるため、これを除くことでケーブル4の屈曲変形によって生じる芯線41のねじり変形に起因するねじり角αの差分値のみを抽出し、これを芯線41の沿線方向の形状状態であるねじり率として取得することができる。

【0071】

図13は、上記ねじり率とZ方向の座標値との関係を示したグラフの一例である。このねじり率は、ケーブル4が屈曲変形することで生じる芯線41の屈曲変形によるねじり変形を数値として示している。

CPU21は、図13のように、このねじり率の沿線方向における分布を芯線41の形状状態として示し出力する(ステップS13)。すなわち、ステップS13は、ねじり角αに対応するZ方向の座標値に対するねじり率を算出し、このねじり率より得られる沿線方向のねじり率分布をケーブル沿線方向の形状状態として出力するねじり率分布出力工程を構成している。

【0072】

なお、上記ねじり率は、芯線41のねじり変形に起因するねじり角αの差分値であるので、以下のようにして算出することもできる。すなわち、図12(a)において、実線V2で示される屈曲変形している状態で測定されたねじり角αと、破線V1で示される屈曲変形していない状態で測定されたねじり角αとの差Δαを算出することで、ケーブル4の屈曲変形によって生じる芯線41のねじり変形に起因するねじり角のみを算出する。そして、このねじり変形に起因するねじり角であるΔαについて、Z方向の座標値に対する差分を算出すれば、ねじり率が得られる。

【0073】

以上のように、本実施形態においては、複数の断面中心g4それぞれにおける芯線41のねじり率を算出し、芯線41のねじり率を芯線41の沿線方向の形状状態としてのねじり率分布を出力することができる。

また、上記のように構成された本実施形態のねじり率分布測定プログラムによれば、芯線41が3次元的に複雑に屈曲変形している場合においても、より正確に形状状態としてのねじり率を測定し、把握することができる。

また、上記実施形態により得られたねじり率は、芯線41の沿線方向に対するねじり角変化なので、このねじり率に芯線41の半径等を乗することで芯線41のねじり歪みを求めることができる。すなわち芯線41におけるねじり歪みの分布を把握することができ、これにより、本実施形態により得られるねじり率分布は、ケーブル4の屈曲変形に伴って芯線41が繰り返しねじり変形を受けたときの疲労寿命を取得する際のデータとして活用することもできる。

【0074】

また、本実施形態では、芯線41は、ケーブル4に対する芯線41と同様に、7本の素線43を所定の撚りピッチで螺旋状に撚り束ねることで構成されているので、前記撚り束ねられた素線43の内から選択された一つの素線43の中心を特定点Uとしたときに、芯線41がねじり変形していなくても、Z方向の座標値の変位に伴って特定点Uは、芯線41の中心軸回りに変位していく。このため、Z方向の座標値の変位に対して、特定点Uの回転角度の変位が大きいと、特定点Uを定めた特定の素線43を認識することができない場合がある。このため、特定点Uを定めた特定の素線43を認識するためには、芯線41の断面形状を取得するためのピッチ間隔Lを、下記に示す条件とすることが好ましい。

【0075】

以下に、特定の素線43を認識することができるピッチ間隔Lの決定条件について説明する。図11において、例えば(a)の状態からZ方向に寸法Lだけ移動したときの濃部g1(芯線41の断面)を(b)に示している。図11(b)において、U´は(a)における特定点を示しており、特定点Uは、(a)から(b)に移動することで、(a)における特定点U´から角度Δβだけ、断面中心g4回りに回転移動している。このとき、素線43の撚りピッチをP´とすると、角度Δβは、下記式(9)のように示される。

Δβ=(360/P´)×L ・・・(9)

【0076】

一方、図11の(a)から(b)のように特定点Uが、断面中心g4回りに角度Δβだけ移動したとき、特定点Uを定めた素線43であることを認識できる角度Δβは、螺旋方向が明確な場合には、下記式(10)のようになる。

Δβ<360/N ・・・(10)

なお、上記Nは、特定点Uを定めた素線43と同一の螺旋径で周方向に配置されている素線43の総数であり、ここでは6本である。

【0077】

また、螺旋方向が不明確な場合の上記角度Δβは、下記式(11)のようになる。

Δβ<180/N ・・・(11)

【0078】

そして、確実に特定点Uを定めた素線43であることを認識できる角度Δβは、上記式(11)を満たすときであり、上記式(11)と、上記式(9)とから、下記式(12)が得られる。

L<(180/N)×(P´/360) ・・・(12)

【0079】

本実施形態では、Nは6本であるので、上記式(12)より下記式(13)の関係が得られる。

L<P´/12 ・・・(13)

【0080】

本実施形態では、上記式(13)の条件を満たすことで、特定の素線43を確実に認識することができる。

【0081】

なお、本発明のケーブルの形状状態測定方法は上記実施形態のみに限定されるものではない。例えば、上記各実施形態により得られる、図5、図7、図12、図13中、形状状態としての沿線方向の数値の分布を示すグラフから当該ケーブル4に生じた断線等の異常を把握することもできる。ケーブル4の内部に断線等がなければ、上記各図中のグラフは、連続的な曲線として表される一方、例えば、ケーブル4の内部で芯線41が断線すれば、上記各図中のグラフは、断線部分で不連続な異常点が生じる。すなわち、ケーブルの形状状態測定方法に、この数値的に不連続となる異常点を把握するといった工程(評価工程)を加えることで、ケーブル4内部で生じた断線等の異常を把握することができる。これによってケーブル4における異常の有無等といったケーブル状態を評価することができる。

【0082】

また、上記各実施形態においては、7本の素線43からなる芯線41を7本撚り束ねることで構成されたケーブル4を用い、その芯線41の沿線方向の形状状態としての曲率分布、及びねじり率の測定を行った場合を例示したが、測定対象となるケーブルは、前記構成に限定されるものではない。例えば、より多数の芯線もしくは素線を撚り束ねたケーブル等であっても、上記実施形態にて示した方法を適用することで、沿線方向の形状状態を測定することができる。

【0083】

また、上記実施形態において、芯線41の断面形状を取得するための断面形状取得工程(断面形状取得手段)では、X線CTスキャナ装置を用いた透過撮影によって断面内部画像を撮影し、これに基づいて芯線41の断面形状を取得したが、例えば、ケーブル4に対して非接触でその外観形状の3次元データを取得できる方法によって、ケーブル4の表面形状の3次元データを構築し、この3次元データに基づいて、ケーブル4の断面形状を取得することもできる。

【0084】

上記の非接触でその外観形状の3次元データを取得できる方法としては、ケーブル4の静止状態の外観画像やX線透過画像を多方向から撮影することで、ケーブル4の外観形状の3次元データを構築する手法や、ケーブル4の静止状態の表面に対してレーザや音波等をプローブとしてトレースしてケーブル4の外観形状を把握し、これに基づいてケーブル4の外観形状を表す3次元データを構築する手法等を適用することができる。

すなわち、上記断面形状取得工程は、ケーブル4の外観形状を非接触で3次元データとして取得する工程と、この工程により取得されるケーブル4の外観形状の3次元データから、X−Y平面と平行かつZ方向に所定間隔で並ぶ複数のケーブル断面の断面形状を、X−Y平面の2次元データとして取得する工程と、を備えたものであってもよい。前記工程を有するケーブルの形状状態測定方法によれば、3次元データとして構築されたケーブル4の外観形状に基づいて断面形状を取得するので、断面形状をX−Y平面の2次元データとして取得することが容易である。また、当該ケーブルの外観形状を直接的に測定できない場合においても、ケーブルの断面形状を取得することができる。

【図面の簡単な説明】

【0085】

【図1】本発明の第一の実施形態に係るケーブルの曲率分布測定方法を実現するための形状状態測定システムを示すブロック図である。

【図2】(a)はX線CTスキャナ装置の構成を模式的に示した上面図、(b)は試料テーブルの上面に固定されたケーブルを側方視したときの模式図である。

【図3】(a)は曲率分布が測定されるケーブルの構成を示した概略図、(b)はケーブルの断面内部画像の一例を示した模式図、(c)は断面内部画像上の濃部の内の一つを拡大した図である。

【図4】曲率分布測定方法を示すフローチャートである。

【図5】各芯線ごとに基準点座標群をプロットし、それらを繋いで線図として示したグラフの一例であり、(a)はX−Z座標の関係、(b)はY−Z座標の関係を示したグラフである。

【図6】芯線において沿線方向に並ぶ3点の断面中心を示す模式図である。

【図7】各断面中心における曲率を、各芯線ごとに繋いで線図としたグラフの一例である。

【図8】(a)は、芯線において一様な曲率を有している部分と芯線の断面形状を取得するためのピッチ間隔との関係を示す模式図、(b)は、屈曲変形していないケーブルにおいて、芯線の撚り束ねられた状態を示す断面図及び側面図である。

【図9】近似的に算出される芯線の曲率と実際の芯線の曲率との間の誤差と、ピッチ間隔Lとの関係を検証した結果を示すグラフである。

【図10】本発明の第二の実施形態であるケーブルのねじり率測定方法を示すフローチャートである。

【図11】(a)は断面中心と特定点とを示した断面内部画像上の濃部の模式図、(b)は(a)の状態からZ方向に寸法Lだけ移動したときの濃部の模式図である。

【図12】(a)は、ねじり角とZ方向の座標値との関係をプロットし、線図として示したグラフの一例であり、(b)は、Z方向の座標値に対応するねじり角の差分を沿線方向における分布として示したグラフの一例である。

【図13】ねじり率とZ方向の座標値との関係を示したグラフの一例である。

【符号の説明】

【0086】

1 X線CTスキャナ装置

2 パーソナルコンピュータ

4 ケーブル

41 芯線

43 素線

g4 断面中心(基準点)

O 基準線

Q 通過線

U 特定点

【技術分野】

【0001】

本発明は、複数の芯線を撚り束ねたケーブル等の沿線方向の形状状態をより正確に測定するための形状状態測定方法、及びこれに用いるケーブルの形状状態測定システム、ケーブルの形状状態測定プログラム、ケーブル状態評価方法に関する。

【背景技術】

【0002】

自動車や産業機器等には、信号送信や電力供給のためのケーブルが用いられている。このようなケーブルには、複数の導電金属製の素線を撚り束ねたものや、素線を撚り束ねたものを芯線として複数本撚り束ね、一本のケーブルを構成したもの等がある。

このようなケーブルには、自動車のドア部等の屈曲可動部分に配索されるものもあり、そのような場合、屈曲可動部分の屈曲動作に伴って複雑に屈曲したり捻れたりし、繰り返し変形することで断線に至ることがある。このため、例えば、具体的な事例におけるケーブルの屈曲や捻れ具合等、その沿線方向における変形時の形状状態をCAE等によりシミュレーションし、繰り返し変形した場合のケーブルの寿命予測や、それに応じた最適なケーブルの設計を行うといった試みが成されていた。

【0003】

他方、上記のようなCAE等によるシミュレーションにおいては、当該シミュレーション結果の妥当性を担保すべく、シミュレーションによる結果と実機の状態との比較検証を行うことが望まれる。そして、上記ケーブルの変形のシミュレーションにおいて実機との比較検証を行う場合には、変形しているケーブルの沿線方向の形状状態を実際に測定する必要性が生じる。このようなケーブルの沿線方向の形状状態を測定する方法としては、例えば、ケーブルの外面における沿線方向に沿った3カ所に測定子を当接させこの3点の位置関係からケーブルの曲率半径を求める方法や(例えば、特許文献1参照)、直線とされた基準棒と被測定ケーブルとをほぼ平行に並べて配置し、これら両者間の距離を長手方向に複数箇所レーザ光を利用して測定することにより、被測定ケーブルの曲率半径を測定するもの(例えば、特許文献2参照)などが提案されている。

【0004】

【特許文献1】特開2001−317907号公報(図1)

【特許文献2】特開平11−230729号公報(図1)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上記従来の方法では、ケーブルの沿線方向の形状状態としての曲率半径を沿線方向に比較的広い範囲を1平面上の1つの一様な曲線に近似させて測定するものであり、測定範囲の中で、ケーブルの曲がりの方向と測定装置の測定方向とがずれると、その測定精度が低下してしまう。また、例えば、自動車のドア部等に用いられる電線ケーブル等は、比較的狭い範囲で3次元的に複雑に屈曲するため、その曲率半径は沿線方向に複雑に変化する。このため、沿線方向に比較的広い範囲で一様な曲線として測定する上記従来例の方法では、CAE等によるシミュレーションの結果と比較しうる程度の測定結果を得ることが非常に困難であった。

【0006】

さらに、ケーブルは通常、外部が被覆されているとともに、複数の芯線が撚り束ねられているものもあり、上記従来の測定方法では、ケーブル内部で撚り束ねられた複数の芯線の曲率半径を個別に測定することはできなかった。

このため、沿線方向に複雑に屈曲変形しているケーブルの曲率等の形状状態をより正確に測定する方法が嘱望されていた。

本発明はこのような事情に鑑みてなされたものであり、ケーブルの沿線方向の形状状態をより正確に測定するための形状状態測定方法、及びこれに用いるケーブルの形状状態測定システム、ケーブルの形状状態測定プログラムの提供を目的とする。

【0007】

また上記ケーブルは、上述のように、外周が被覆されており、その内部のケーブルに断線等の異常が生じた場合にも、それを把握することが困難であるという問題を有していた。

そこで本発明は、外周が被覆されているケーブルにおける断線等の異常を把握する等、ケーブル状態の評価を行うことができるケーブル状態評価方法の提供を第2の目的とする。

【課題を解決するための手段】

【0008】

本発明は、ケーブルの沿線方向の形状状態を測定するケーブルの形状状態測定方法であって、直交3方向をX,Y,Zとするとき、沿線方向がX−Y平面と交差するように配置された前記ケーブルにおける、X−Y平面と平行かつZ方向に所定間隔で並ぶ複数のケーブル断面の断面形状を、X−Y平面の2次元データとして取得する断面形状取得工程と、前記断面形状取得工程により取得される複数の前記断面形状の2次元データから、前記ケーブル断面上に定められた所定の基準点を前記複数のケーブル断面それぞれについて特定し、前記ケーブル断面の前記所定間隔に基づいて、前記複数のケーブル断面における前記基準点を3次元座標値として取得する基準点座標値取得工程と、前記基準点座標値取得工程により得られる複数の前記基準点の3次元座標値からなる基準点座標値群に基づいて、前記ケーブルの沿線方向の形状状態を数値として出力する形状状態出力工程と、を備えていることを特徴としている。

【0009】

上記のように構成されたケーブルの形状状態測定方法によれば、測定するケーブル断面上の基準点を3次元座標値としてZ方向に所定間隔で取得し、これに基づいて当該ケーブルのケーブル沿線方向における形状状態を3次元座標値の変化として出力することができる。従って、測定するケーブルが沿線方向に複雑に屈曲変形している場合においても、より正確に曲率等の形状状態を測定、把握することができる。

【0010】

上記ケーブルの形状状態測定方法において、前記基準点は前記ケーブル断面におけるケーブル断面中心であり、前記形状状態出力工程は、前記基準点座標値群に基づいて、前記各基準点における前記ケーブルの曲率を近似的に算出する曲率算出工程と、前記曲率算出工程により算出された前記各基準点における曲率より得られる当該ケーブルの沿線方向の曲率分布を前記ケーブルの沿線方向の形状状態として出力する曲率分布出力工程と、を備えていることが好ましい。

この場合、前記曲率算出工程及び曲率分布出力工程によって、各基準点それぞれにおけるケーブルの曲率を算出し、これをケーブルの沿線方向の形状状態として出力することができる。これにより、当該ケーブルの形状状態を曲率分布として把握することができる。

【0011】

また、前記曲率算出工程は、前記複数の基準点の内のZ方向に隣接して並ぶ3点を特定し、少なくともこれら3点を通過する円弧の曲率を前記ケーブルの近似的な曲率として順次算出することが好ましい。

この場合、ケーブル断面中心である複数の基準点の内、沿線方向に隣接して並ぶ3点を曲率を算出するための算出単位として特定することで、この3点間における曲率を近似的に算出することができる。また、基準点は3次元座標値によって定められるので、これら3点を通過する円弧が複雑に傾斜していたとしても、常に前記円弧を正確に把握することができる。すなわち、上記構成によれば、前記3点を定めると自ずと前記円弧が一義的に定まるので、曲率を算出するための算出単位である前記3点ごとに確実に曲率を算出することができる。

【0012】

また、複数本のケーブルを撚り束ねられたものの内の一つであるケーブルを測定する際には、撚り束ねられることで全体として屈曲していなくても曲率を有しており、より正確な曲率を求めるに際しては、少なくとも撚り束ねられることで生じる曲率を把握する必要がある。

このため、上記ケーブルの形状状態測定方法において、前記ケーブルが当該ケーブルを複数本沿線方向に所定の撚りピッチで螺旋状に撚り束ねられたものの内の一つであり、前記撚りピッチをP、前記断面形状取得工程における前記ケーブル断面の前記所定間隔をLとした場合、下記式を満たすことが好ましい。

L<P/4

【0013】

この場合、前記複数のケーブル断面の所定間隔Lが上記式を満たすことで、近似的に算出される曲率と、撚り束ねられることで生じる曲率を含む実際のケーブルの曲率との誤差を小さくすることができる。

【0014】

また、上記ケーブルの形状状態測定方法において、前記基準点は前記ケーブル断面におけるケーブル断面中心であり、前記形状状態出力工程は、前記複数のケーブル断面形状の2次元データから、前記基準点以外にケーブル断面上の位置を特定することのできる特定点を、前記複数のケーブル断面それぞれについて特定し、この特定点のX−Y平面における2次元座標値を取得する特定点座標取得工程と、前記複数のケーブル断面上において、前記基準点及びその基準点に対応する前記特定点を通過する通過線と、所定の基準線とが成す角度の内、当該ケーブルのねじり変形に起因する角度であるねじり角を、前記複数のケーブル断面それぞれについて算出するねじり角算出工程と、前記ねじり角算出工程により算出される前記複数のケーブル断面におけるねじり角の、Z方向の座標値に対する差分であるねじり率を算出し、このねじり率より得られる当該ケーブル沿線方向のねじり率分布を前記ケーブル沿線方向の形状状態として出力するねじり率分布出力工程と、を備えていることが好ましい。

【0015】

上記のように構成されたケーブルの形状状態測定方法によれば、前記ねじり角算出工程及びねじり率分布出力工程によって、各ケーブル断面それぞれにおけるケーブルのねじり率を算出し、これをケーブルの沿線方向の形状状態として出力することができる。これにより、当該ケーブルの形状状態をねじり率分布として把握することができる。

【0016】

また、複数本の導体素線を螺旋状に撚り束ねられたケーブルを測定する際において、その撚り束ねられた導体素線の内から選択された一つの導体素線の中心を前記特定点としたとき、当該ケーブルにねじり変形が生じていなくとも、Z方向の座標値の変位に伴って特定点は、前記断面中心を中心とした軸回りに変位していく。このため、Z方向の座標値の変位に対して、特定点の回転角度の変位が大きいと、特定点を定めた特定の導体素線を認識することができない場合がある。

このため、上記ケーブルの形状状態測定方法において、前記ケーブルが複数の導体素線を沿線方向に所定の撚りピッチで螺旋状に撚り束ねられたものであり、前記撚り束ねられた導体素線の内から選択された一つの導体素線の中心を前記特定点としたとき、前記導体素線の撚りピッチをP、前記特定点を定めた導体素線と同一の螺旋径で周方向に配置されている導体素線の総数をN、前記断面形状取得工程における前記複数のケーブル断面の前記所定間隔をLとした場合、下記式を満たすことが好ましい。

L<(180/N)×(P/360)

【0017】

この場合、前記複数のケーブル断面の所定間隔Lが上記式を満たすことで、前記特定点を定めた特定の導体素線を確実に認識することができる。

【0018】

上記ケーブルの形状状態測定方法において、前記断面形状取得工程は、前記複数のケーブル断面における前記ケーブルの断面内部画像を、前記複数のケーブル断面それぞれについて透過撮影することによって取得する断面内部画像取得工程と、前記断面内部画像取得工程により取得される複数の前記ケーブルの断面内部画像から前記ケーブルの断面内部形状を抽出し、この断面内部形状を当該ケーブル断面の断面形状としてX−Y平面の2次元データとする断面形状抽出工程と、を有していることが好ましい。

この場合、ケーブルの断面内部画像を透過撮影することによって取得し、このケーブルの断面内部画像に基づいてケーブルの断面形状を取得するので、当該ケーブルの外周が被覆されていたり、当該ケーブルの外形を直接的に測定できない場合においても、ケーブルの断面形状を取得することができる。

【0019】

また、本発明は、ケーブルの沿線方向の形状状態を測定するケーブルの形状状態測定システムであって、直交3方向をX,Y,Zとするとき、沿線方向がX−Y平面と交差するように配置された前記ケーブルにおける、X−Y平面と平行かつZ方向に所定間隔で並ぶ複数のケーブル断面の断面形状を、X−Y平面の2次元データとして取得する断面形状取得手段と、前記断面形状取得工程により取得される複数の前記断面形状の2次元データから、前記ケーブル断面上に定められた所定の基準点を前記複数のケーブル断面それぞれについて特定し、前記ケーブル断面の前記所定間隔に基づいて、前記複数のケーブル断面における前記基準点を3次元座標値として取得する基準点座標値取得手段と、前記基準点座標値取得工程により得られる複数の前記基準点の3次元座標値からなる基準点座標値群に基づいて、前記ケーブルの沿線方向の形状状態を数値として出力する形状状態出力手段と、を備えていることを特徴としている。

【0020】

上記のように構成されたケーブルの形状状態測定システムによれば、上述したように、当該ケーブルのケーブル沿線方向における形状状態を3次元座標値の変化として出力することができるので、測定するケーブルが沿線方向に複雑に屈曲変形している場合においても、より正確にその形状状態を測定、把握することができる。

【0021】

また、本発明は、コンピュータにケーブルの沿線方向の形状状態を測定するケーブルの形状状態測定方法を実行させるためのケーブルの形状状態測定プログラムであって、前記形状状態測定プログラムは、直交3方向をX,Y,Zとするとき、X−Y平面と平行かつZ方向に所定間隔で並ぶ複数のケーブル断面の断面形状のX−Y平面の2次元データを前記コンピュータの記憶手段に記憶する記憶ステップと、前記記憶ステップにより記憶される複数の前記ケーブルの断面形状の2次元データから、前記ケーブル断面上に定められた所定の基準点を前記複数のケーブル断面それぞれについて特定し、前記ケーブル断面の前記所定間隔に基づいて、前記複数のケーブル断面における前記基準点を3次元座標値として取得する基準点座標値取得ステップと、前記基準点座標値取得ステップにより得られる複数の前記基準点の3次元座標値からなる基準点座標値群に基づいて、前記ケーブルの沿線方向の形状状態を数値として出力する形状状態出力ステップと、を備えていることを特徴としている。

【0022】

上記のように構成されたケーブルの形状状態測定プログラムによれば、上述したように、当該ケーブルのケーブル沿線方向における形状状態を3次元座標値の変化として出力することができるので、測定するケーブルが沿線方向に複雑に屈曲変形している場合においても、より正確にその形状状態を測定、把握することができる。

【0023】

また、本発明は、外周が被覆されているケーブルのケーブル状態を評価するケーブル状態評価方法であって、直交3方向をX,Y,Zとするとき、沿線方向がX−Y平面と交差するように配置された前記ケーブルにおける、X−Y平面と平行かつZ方向に所定間隔で並ぶ複数のケーブル断面の断面形状を、X−Y平面の2次元データとして取得する断面形状取得工程と、前記断面形状取得工程により取得される複数の前記断面形状の2次元データから、前記ケーブル断面上に定められた所定の基準点を前記複数のケーブル断面それぞれについて特定し、前記ケーブル断面の前記所定間隔に基づいて、前記複数のケーブル断面における前記基準点を3次元座標値として取得する基準点座標値取得工程と、前記基準点座標値取得工程により得られる複数の前記基準点の3次元座標値からなる基準点座標値群に基づいて、前記ケーブルの沿線方向の形状状態を数値として取得する形状状態取得工程と、前記形状状態取得工程により得られる前記ケーブルの沿線方向の形状状態の数値の変位に基づいて、前記ケーブルのケーブル状態を評価する評価工程と、を備えていることを特徴としている。

【0024】

上記のように構成されたケーブル状態を評価する評価方法によれば、形状状態取得工程によって、当該ケーブルの形状状態をケーブル沿線方向に連続した数値として得ることができる。このため例えば、当該ケーブルが内部で断線等の異常が生じた場合、ケーブルの形状状態の数値においてケーブル沿線方向に不連続な異常点が生じる。この形状状態が数値的に不連続となる異常点を前記評価工程によって把握することで、ケーブル内部で生じた断線等の異常を把握でき、これによってケーブル状態の評価を行うことができる。

【発明の効果】

【0025】

以上のように、本発明に係るケーブルの形状状態測定方法、及びこれに用いるケーブルの形状状態測定システム、ケーブルの形状状態測定プログラムによれば、ケーブルが沿線方向に複雑に屈曲変形している場合においても、より正確に曲率等の形状状態を測定、把握することができる。

また、本発明のケーブル状態評価方法によれば、外周が被覆されているケーブルにおける、断線の有無等のケーブル状態の評価を行うことができる。

【発明を実施するための最良の形態】

【0026】

次に、本発明の好ましい実施形態について添付図面を参照しながら説明する。なお、以下の説明では、本発明をケーブルの沿線方向の形状状態の一つである曲率分布の測定に適用した場合を例示して説明する。図1は本発明の第一の実施形態に係るケーブルの曲率分布測定方法を実現するための形状状態測定システムを示すブロック図である。

図中、形状状態測定システムは、被測定物であるケーブルの断面画像を取得するためのX線CTスキャナ装置1と、パーソナルコンピュータ2とを備えている。

【0027】

パーソナルコンピュータ2は、図に示すように、各部の制御を行うCPU21、キーボードやマウス等の入力部22、ディスプレイ等の表示部23、外部機器とのデータの入出力を行うためのLAN等の通信部24、及びメモリやハードディスク等から構成される記憶部25を備えている。

記憶部25には、オペレーティングシステムの他、後述する本実施形態に係るケーブルの形状状態測定プログラムとしての曲率分布測定プログラム26や、ねじり率分布測定プログラム27等が格納されている。また、通信部24には、X線CTスキャナ装置1が接続されており、X線CTスキャナ装置1から出力されるデータを受信する。前記曲率分布測定プログラムは、X線CTスキャナ装置1から出力されるデータに基づいてパーソナルコンピュータ2にケーブルの曲率分布測定に係る処理を実行させる。

【0028】

図2(a)は、X線CTスキャナ装置1の構成を模式的に示した上面図である。X線CTスキャナ装置1は、上面11aに被測定物である後述するケーブル4が固定された試料テーブル11と、この試料テーブル11の両側に配置されたX線管12及び検出器13とを備えている。

試料テーブル11は図中矢印の方向に数値制御されて任意の位置に移動可能とされている。ここで図2において、試料テーブル11が移動可能な方向をZ方向、このZ方向に直交しかつ試料テーブル11に対して平行な方向をX方向、試料テーブル11の上面11aに直交する方向をY方向とする。

図2(b)は、試料テーブル11の上面11aに固定されたケーブル4を側方視したときの模式図である。ケーブル4は、図2(b)のように、上面11aに固定された治具Gによって、当該ケーブル4が用いられる実機に配索された状態を再現するように屈曲変形させて固定される。なお、ケーブル4は、図2(b)のように治具Gによる固定の他、ケーブル4が配索された実機ごと固定することもできるし、実機に配索された状態に変形させたケーブル4を樹脂等に埋包することで固定することもできる。

【0029】

X線管12は、試料テーブル11上に固定されたケーブル4にX線を放射する。検出器13は試料テーブル11上の被測定物であるケーブル4を挟んで対向配置されており、X線管12から放射され被測定物を透過したX線を検出する。検出器13には図示しない演算部が接続されており、この演算部は検出器13によって検出されたX線の検出量から被測定物によるX線吸収率を求めるとともに種々の処理を行い、被測定物において、X−Y面に平行な撮影面(測定面A)が交差している部分を透過撮影し、その断面内部画像を生成する。

X線管12及び検出器13は、Z方向に対して固定されており、試料テーブル11をZ方向に移動させることで、X線管12から放射されるX線を被測定物に対してZ方向に走査することができる。上記構成によって、X線CTスキャナ装置1は、Z方向に連続する被測定物3のX−Y面に平行な測定面Aの断面内部画像データを取得することができる。

【0030】

図1に戻って、X線CTスキャナ装置1は、取得した被測定物のX−Y面の断面内部画像データをパーソナルコンピュータ2に対して出力する。そして、パーソナルコンピュータ2は、前記断面画像データを通信部24により受信し、記憶部25に保存する。記憶部25に格納された曲率分布測定プログラム26は、上述したように、X線CTスキャナ装置1から出力されるデータに基づいてパーソナルコンピュータ2にケーブルの曲率分布測定に係る処理を実行させる。

【0031】

次に、上記構成を有する形状状態測定システムによって実現される、ケーブルの曲率分布の測定方法について説明する。図3(a)は、前記曲率分布測定方法の測定対象となるケーブルの構成を示した概略図であり、図4は、前記曲率分布測定方法を示すフローチャートである。

図3(a)において、ケーブル4は、その内部に螺旋状に撚り束ねられた7本の芯線41と、その外周側を覆う絶縁体からなる外部被覆層42とを有している。また、各芯線41は、7本の銅線等の導電金属線材を螺旋状に撚り束ねた素線43と、その外周側を覆う絶縁体からなる被覆層44とにより構成されている。すなわち、各芯線41は、それぞれ独立して信号伝達や電力供給を行うことができるように構成されており、一本のケーブル4によって、多数の信号伝達や電力供給を行えるように構成されている。

なお、ケーブル4を構成している芯線41、芯線41を構成している素線43においても、それぞれ、信号送信や電力供給のためのケーブルとみなすことができる。

以下、上記構成のケーブル4を構成しているケーブルとしての芯線41の曲率分布の測定方法について、図4のフローチャートに基づいて説明する。

【0032】

まず、上記構成のケーブル4を、上述したように、治具等によって、実機に配索された状態を再現するように屈曲変形させて固定し、それをX線CTスキャナ装置1(図2)の試料テーブル11に固定する(ステップS1)。この際、ケーブル4(芯線41)の沿線方向をできるだけZ方向に一致するように固定することが好ましい。その理由は、X線CTスキャナ装置1により撮影する断面画像はX−Y面に平行な面であるため、沿線方向に交差する断面画像を確実に撮影することができるからである。

また、上記ステップS1は、ケーブル4を、当該ケーブル4が用いられる実機に配索された状態を再現し固定する固定工程を構成している。

【0033】

次に、X線CTスキャナ装置1を動作させることで、ケーブル4の断面内部画像を透過撮影することによって取得する(ステップS2)。図3(b)にケーブル4の断面内部画像の一例を示す。図3(b)中の断面内部画像gは、図3(a)のように、X線CTスキャナ装置1の測定面Aをケーブル4に交差させ断面内部を透過撮影したものであり、コンピュータに読み込み可能な画像データとして取得される。また、図3(b)の断面内部画像gは、周囲よりも濃く(暗く)現れる図中破線で示した濃部g1と、濃部g1よりも薄い(明るい)淡部g2とで現される濃淡画像として得られるものであり、本実施形態の場合、ケーブル4において7本の素線43が撚り束ねられた芯線41の断面像が7箇所の濃部g1として現れている。断面内部画像gは、X線の吸収率の差によって、導電金属線材からなる素線43と、被覆層42,44を含むその他の部分と、の間で大きくコントラストが生じるものであり、素線43の部分を濃部として表した場合、その他の部分は淡部として現れ、図3(b)のように芯線41の断面内部を濃部g1として認識することができる。

なお、一般にX線画像は、X線吸収率の高い部分が明るく現れ、吸収率の低い部分が暗く現れるため、ケーブル4の撮影像は、金属である素線43が存在する部分が明るい淡部、他の部分が暗い濃部となって得られるのであるが、本実施形態の断面内部画像gでは、淡部と濃部とを反転させることで、素線43(芯線41)の断面像が濃部、他の部分が淡部となるように示し、素線43の断面像をより明瞭に把握できるようにしている。

【0034】

そして、X線CTスキャナ装置1は、Z方向において所定の幅寸法に設定された測定範囲を所定間隔としての一定のピッチ間隔Lでケーブル4に対して測定面Aを走査することで、ケーブル4(芯線41)の断面内部画像をZ方向に沿って連続的に撮影する。図3(b)は、Z方向に連続して撮影された複数の断面内部画像gを模式的に示しており、図中各矢印は、X,Y,Z方向を示している。断面内部画像gは、X−Y平面に対して平行であるとともに、Z方向に沿って一定のピッチ間隔Lで連続的に複数枚撮影される。

なお、上述したように、ケーブル4(芯線41)の沿線方向とZ方向とはできるだけ一致するように固定することが好ましいが、ケーブル4(芯線41)は沿線方向に屈曲変形しているので、両者は一致していない。

【0035】

このように、X線CTスキャナ装置1によって、Z方向に沿ってピッチ間隔Lで並ぶ複数の断面内部画像gを取得することができる。すなわち、前記ステップS2によれば、X−Y平面に対して平行かつZ方向にピッチ間隔Lで並ぶ複数のケーブル4(芯線41)断面におけるケーブル4(芯線41)の断面内部画像gを、ケーブル4断面それぞれについて透過撮影することによって取得する断面内部画像取得工程を構成している。

【0036】

上記ステップS2にて取得された複数の断面内部画像gは、X線CTスキャナ装置1からコンピュータ2(図1)に送信される。そして、コンピュータ2は、送信された複数の断面内部画像gを通信部24により受信する。

以下、コンピュータ2のCPU21は、ケーブルの形状状態測定プログラムとしての曲率分布測定プログラム26に基づいて、以下の処理(ステップS3〜S7)を実行する。すなわち、CPU21は、X線CTスキャナ装置1から受信した複数の断面内部画像gを、コンピュータ2の記憶部25に格納する(ステップS3)。

【0037】

次に、CPU21は、コンピュータ2の記憶部25に格納した複数の断面内部画像gそれぞれについて、画像処理等によって濃淡画像から2値化画像に変換し、断面内部画像g上に7箇所存在する、芯線41の断面内部画像としての濃部g1の輪郭形状を抽出する。そして、この抽出された濃部g1の輪郭形状をそれぞれ2次元データとして取得する(ステップS4)。図3(c)は、断面内部画像g上の濃部g1の内の一つを拡大した図である。断面内部画像gは濃淡画像であるため、濃部g1と淡部g2との境界が明瞭ではないので、上記のように2値化画像に変換し、図3(c)のように濃部g1と淡部g2との境界線g3を明確なものにする。そしてこの境界線g3を2次元データとして取得する。なお、断面内部画像gは、図2中のX−Y平面に平行であり、上記2次元データは、X−Y座標データとして取得される。また、断面内部画像g上に7箇所現れている濃部g1すべてについて上記境界線g3の2次元データを取得する。

なお、上記濃淡画像を2値化画像に変換する際における閾値の設定においては、撮影条件や撮影対象物等の要因によって、明瞭に境界線g3が取得できる設定が事例ごとに異なる。このため、画像処理等によって最適な値をCPU21に求めさせて自動的に処理させても良いし、パーソナルコンピュータ2のオペレータが適宜最適な数値を判断し入力することができる閾値入力手段を備えたものとしてもよい。このようにすることで、様々な事例に柔軟に対応でき、明瞭な境界線g3を得ることができる。

【0038】

上記のように、ステップS4は、芯線41の断面内部画像からその断面形状としての境界線g3を抽出しその2次元データを得る断面形状抽出工程を構成している。

また、上記ステップS2〜S4は、X−Y面に対して平行かつZ方向に所定間隔としての一定のピッチ間隔Lで並ぶ複数のケーブル4(芯線41)断面の断面形状をX−Y平面の2次元データとして取得する断面形状取得工程を構成している。また、上記ステップS2〜S4により構成される断面形状取得工程を実現するためのX線CTスキャナ装置1及びパーソナルコンピュータ2は、断面形状取得手段を構成している。

【0039】

次に、CPU21は、ステップS4で得られた芯線41断面の断面形状である境界線g3の2次元データから、芯線41断面上に定められた所定の基準点としての断面中心g4(図3(c))を2次元のX−Y座標値として算出することでその位置を特定する。なお、この断面中心g4は、撚り束ねられた7本の素線43の束の中心であるが、これら素線43は図3のように密に束ねられているため、芯線41の中心とみなすことができる。

また、上述したように、ケーブル4(芯線41)は沿線方向に屈曲変形しているので、その沿線方向と、Z方向とはかならずしも一致しておらず、断面内部画像gはケーブル4の沿線方向に対して必ずしも直交しているとは限らない。このため、素線43(芯線41)の切片である上記境界線g3は、真円ではなく楕円状となる場合があるが、このような場合にも、境界線g3の2次元データから、当該境界線g3の面積中心等を求めることで、断面中心g4を特定することができる。

【0040】

ここで、複数の断面内部画像gは、X−Y平面に平行かつZ方向に沿ってピッチ間隔Lで連続的に撮影されているため、各断面内部画像gに対してはそれぞれZ方向における座標値を割り当てることができる。従って、CPU21は、上記各断面内部画像g上の点である断面中心g4のX−Y座標値に、それぞれ対応するZ座標値を割り当て、断面中心g4におけるX−Y−Zの3方向の3次元座標値を取得できる(ステップS5)。すなわち、ステップS5は、ステップS4で得られた芯線41断面の断面形状である境界線g3の2次元データから断面中心g4を特定し、基準点である断面中心g4のX−Y−Zの3方向の3次元座標値を取得する基準点座標値取得工程を構成している。また、ステップS5により構成される基準点座標値取得工程を実現するパーソナルコンピュータ2は、基準点座標値取得手段を構成している。

【0041】

また、上記ステップS5において、各断面中心g4のX−Y座標値に対応するZ座標値は、複数の断面内部画像gをX−Y平面に平行かつZ方向に一定のピッチ間隔Lで連続的に撮影し、このピッチ間隔Lに基づいて特定したが、複数の断面内部画像gのZ方向におけるそれぞれの間隔を予め把握しておけば、複数の断面内部画像gのZ方向の間隔を一定のピッチ間隔とせずとも、各断面中心g4のX−Y座標値に対応するZ座標値を特定することができる。

なお、以下の説明では、上記ステップS5により得られる一の芯線41に属する複数の断面中心g4の3次元座標値を、基準点座標値群と呼ぶ。

【0042】

図5は、各芯線41ごとに基準点座標値群をプロットし、それらを繋いで線図として示したグラフの一例であり、(a)はX−Z座標の関係を示したグラフ、(b)はY−Z座標の関係を示したグラフである。図5において、横軸はZ方向の座標値を距離(mm)で示し、縦軸はそれぞれX方向、Y方向の座標値を距離(mm)で示しており、(a)における各線h1〜h7は、それぞれ7本の芯線41に対応している。また、(b)における各線i1〜i7は、それぞれ(a)における各線h1〜h7と同一の芯線41に対応している。また図5においては、ケーブル4をY方向のみに屈曲させた場合における、7本の芯線41の形状状態が表されている。

【0043】

図5(a)では、Y方向の成分を含んでいないので、ケーブル4を屈曲させたときに生じる変形がほとんど現れておらず、各芯線41が撚り束ねられた状態の形状のみが現れている。図5(b)では、ケーブル4が全体として屈曲しているため、撚り束ねられた状態の形状の各芯線41に屈曲による変形が加わっていることが判る。

以上のように、ケーブル4を構成する7本の芯線に係る基準点座標値群が取得され、ケーブル4沿線方向に対する芯線41の中心の座標値の3次元的な変化を把握することができる。

【0044】

なお、Z座標値の異なる複数の断面内部画像g上には7本の芯線41それぞれに対応する断面中心g4が存在しており、同一の芯線41に係る断面中心g4であるかどうかを判断、把握する必要がある。このため、Z座標値の異なる複数の断面内部画像gの内、Z方向に互いに隣接する2つの断面内部画像gにおいて、一方の断面内部画像g上の断面中心g4と、他方の断面内部画像g上の断面中心g4とのX−Y座標値に、大きな差異が生じない程度となるように、Z方向のピッチ間隔Lが設定されている。

【0045】

次に、CPU21は、同一の芯線41に対応する断面中心g4の3次元座標値に基づいて、各断面中心g4における芯線41の曲率を近似的に算出する(ステップS6)。

ここで、以下においては、ケーブル4を構成する7本の芯線41の内の特定の1本に着目し、芯線41の曲率の求め方について詳述する。すなわち、CPU21は、ステップS6において、ケーブル4の沿線方向に並ぶ3点の断面中心g4を通過する円弧の曲率を芯線41の近似的な曲率として算出する。

【0046】

図6は、芯線41において、沿線方向に並ぶ3点の断面中心g4を示す模式図である。なお図において、3点の断面中心の内、中央に位置する断面中心を点t1、その両側に位置する断面中心をそれぞれ点t2,点t3と表す。以下、点t1における近似的な曲率の算出方法について説明する。

まず、CPU21は、点t1から点t2へのベクトルB1と、点t1から点t3へのベクトルB2とを求める。このベクトルB1とベクトルB2とは、下記式(1)の関係を有している。

B1・B2=(|B1||B2|)cosθ ・・・(1)

但し、「B1・B2」は、ベクトルB1とベクトルB2との内積であり、θはベクトルB1とベクトルB2とが成す角度である。

【0047】

上記式(1)より、ベクトルB1とベクトルB2とが成す角度θが得られる。そして、点t1,t2,t3を通過する円弧Eの半径Rは、正弦定理により下記式(2)で表される。

R=|B3|/sinθ ・・・(2)

但し、|B3|は、点t1,t2間のスカラー量である。

【0048】

上記式(2)より、円弧Eの半径Rが得られ、そして、点t1における近似的な曲率Kは、下記式(3)より求められる。

K=1/R ・・・(3)

【0049】

なお、上記ステップS6においては、沿線方向に並ぶ点t1,t2,t3を、曲率Kを算出するための算出単位として選択することで、この算出単位における近似的な曲率Kを算出することができる。また、断面中心g4は3次元座標値によって定められるので、上記3点を通過する円弧Eが3次元的に複雑に傾斜していたとしても、円弧Eを常に正確に把握することができる。すなわち、上記3点を定めると自ずと円弧Eが一義的に定まり、曲率Kを算出するための算出単位である上記3点ごとに正確な曲率Kを算出することができる。そして、上記計算方法により、沿線方向に沿って順次算出することで、芯線41全体としての近似的な曲率分布をより正確に算出することができる。

以上のようにステップS6は、複数の断面中心g4の3次元座標値に基づいて、各断面中心g4における芯線41の曲率を近似的に算出する曲率算出工程を構成している。

【0050】

上記のように求められる各断面中心g4における曲率Kを、各芯線41ごとに繋いで線図としたグラフの一例を図7に示す。図7において、横軸はZ方向の座標値を距離(mm)で示し、縦軸は曲率を示しており、これによって、各芯線41のケーブル4沿線方向における曲率分布が示される。なお、図中、各線j1〜j7は、それぞれ図5(a)における各線h1〜h7と同一の芯線41に対応している。

CPU21は、各芯線41の形状状態としての曲率を数値として把握しかつ各芯線41のケーブル4沿線方向における曲率分布を把握することができ、これらを数値として出力する(ステップS7)。また、このステップS7は、前記の曲率分布をケーブル4の沿線方向の形状状態として出力する曲率分布出力工程を構成している。

【0051】

上記のように構成された本実施形態によるケーブル4を構成する芯線41の曲率分布の測定方法、及び形状状態測定システムによれば、芯線41の沿線方向に沿った複数の断面中心g4を3次元座標値として取得し、これに基づいて芯線41の沿線方向における芯線41の形状状態を3次元座標値の変化として把握、出力することができる。従って、芯線41が沿線方向に複雑に屈曲変形している場合においても、より正確に形状状態を測定、把握することができる。

また、上記のように構成された本実施形態の曲率分布測定プログラムによれば、芯線41が沿線方向に複雑に屈曲変形している場合においても、より正確に形状状態としての曲率を測定、把握することができる。

【0052】

また、上記実施形態においては、上記ステップS6により複数の断面中心g4それぞれにおける芯線41の曲率を算出し、ステップS7により前記芯線41の曲率を芯線41の沿線方向の形状状態としての曲率分布を出力することができる。すなわち、ステップS6と、ステップS7とは、芯線41の形状状態を出力する形状状態出力工程を構成している。また、ステップS6及びステップS7により構成される形状状態出力工程を実現するパーソナルコンピュータ2は、形状状態出力手段を構成している。

【0053】

また、上記実施形態において、芯線41の断面形状の2次元データを、X線CTスキャナ装置1を用いて断面内部画像gを透過撮影することで取得したので、芯線41が被覆層44や外部被覆層42等によって被覆されていても、その断面形状を取得することができる。また、このようにX線CTスキャナ装置1を用い透過撮影すれば、芯線41の外形等を直接的に測定できない場合においても、その断面形状を取得することができる。

なお、本実施形態では、透過撮影するためにX線CTスキャナ装置1を用いたが、これに限られるものではなく、MRIスキャナ装置を用いることもできるし、それに準じた透過撮影装置を用いることができる。

【0054】

また、本実施形態では、ケーブル4の曲率分布を、実機に配索された状態を再現した状態のケーブル4によって測定したので、当該ケーブル4が実際に使用されたときに生じる沿線方向の変形等にかかる曲率を詳細に測定把握することができる。このため、CAE等によるケーブル4の変形に係るシミュレーション結果との間で、数値的な比較検討をすることが可能となる。

また、本実施形態により得られた曲率の値に芯線41の半径を乗すれば、芯線41の曲げ歪みが求められる。すなわち芯線41における曲げ歪みの分布を把握することができ、これにより、本実施形態により得られる曲率分布は、芯線41が繰り返し曲げられたときの疲労寿命を取得する際のデータとして活用することもできる。

【0055】

また、上記実施形態において、ケーブル4は、7本の芯線41を所定の撚りピッチで撚り束ねることで構成されており、芯線41は、芯線41全体として屈曲していなくても撚り束ねられることで生じる曲率を有しているため、より正確な曲率を求めるには、少なくとも撚り束ねられることで生じる曲率が把握できる程度に測定できることが好ましい。

以下に、撚り束ねられることで生じる芯線41の曲率を把握できる程度に測定を可能とするピッチ間隔Lの決定条件について説明する。まず、一様な曲率を有している部分に対して、芯線41の断面形状を3箇所以上取得することができるピッチ間隔Lの条件について説明する。図8(a)は、芯線41において一様な曲率を有している部分と芯線41の断面形状を取得するためのピッチ間隔Lとの関係を示す模式図である。図中矢印の方向がZ方向であるときに、芯線41が角度εの範囲で一様な曲率半径Rで屈曲する屈曲部Kを有しているとした場合、この屈曲部KのZ方向に占める領域である間隔ZZは、下記式(4)で示される。

ZZ=R×(1−cos(ε/2)) ・・・(4)

【0056】

本実施形態において、沿線方向に並ぶ3点の断面中心g4を算出単位としているので、一様な曲率半径を有する屈曲部K内で3点以上断面中心g4を取得することが好ましい。屈曲部K内で3点以上の断面中心g4を取得するには、ピッチ間隔Lを、図のように間隔ZZの1/2より小さい幅寸法とすることで、点g41,g42,g43,g44の4箇所の断面形状を取得することができる。すなわち、ピッチ間隔Lは、下記式(5)を満たすことで屈曲部K内において、芯線41の断面形状を3箇所以上取得することができる。

L<ZZ/2=(R/2)×(1−cos(ε/2)) ・・・(5)

【0057】

次に、本実施形態の芯線41において撚り束ねられることで生じる曲率の曲率半径及びその角度範囲について説明する。図8(b)は、屈曲変形していないケーブル4において、芯線41の撚り束ねられた状態を示す断面図及び側面図である。なお図において、ケーブル4の沿線方向に平行な方向をZ方向とする。複数の芯線41は、図のように螺旋径ρで、螺旋状に撚り束ねられており、撚りピッチPをもって、断面径方向ほぼ同一の位置となるように螺旋状に撚り束ねられている。このとき、芯線41の曲率半径Rsは、下記式(6)で示される。

Rs=(ρ2+(P/2π)2)/ρ ・・・(6)

なお撚りピッチとは、図中ハッチングで示した芯線41に着目したとき、ケーブル4断面において、着目した芯線41が、図のように螺旋状に撚られて断面径方向ほぼ同一の位置となる沿線方向の幅寸法を示している。

【0058】

さらに、図8(b)に示す芯線41において、一様な曲率とみなせる角度の範囲ε´は、下記式(7)で示される。

ε´=(P/4Rs)×(180/π) ・・・(7)

【0059】

図8(b)に示す本実施形態の芯線41は、屈曲変形していない状態で、上記式(6),(7)で示される撚り束ねられることで生じる一様な曲率を有している。すなわち、上記式(5)に式(6),(7)で示した曲率半径Rs及び角度範囲ε´を代入することで、撚り束ねられることで生じる芯線41の曲率を把握できる程度に測定を可能とするピッチ間隔Lの決定条件としての下記式(8)が得られる。

L<(Rs/2)×(1−cos(ε´/2)) ・・・(8)

上記式(8)を満たすようにピッチ間隔Lを定めれば、本実施形態の芯線41の曲率をより正確に測定することができる。

【0060】

また、本発明者は、本実施形態により近似的に算出される芯線41の曲率と実際の芯線41の曲率との間の誤差と、ピッチ間隔Lとの関係を検証した。その結果を図9に示す。図において、横軸はピッチ間隔Lを上記撚りピッチPで除した値L/P、縦軸は近似的に算出した曲率と実際の曲率との誤差の百分率を対数表示している。また、図中、丸印で示された複数の点M1は撚りピッチPを螺旋径ρで除した値P/ρを1とした場合、四角印で示された複数の点M2は前記P/ρを10とした場合、白抜きの三角印で示された複数の点M3は前記P/ρを100とした場合、白抜きの丸印で示された複数の点M4は前記P/ρを1000とした場合の結果であり、これらを近似曲線によって繋いで示している。図において、P/ρが大きくなると誤差が大きくなる傾向があるが、横軸の値であるL/Pが0.25より小さい場合、すなわちピッチ間隔Lが撚りピッチPの1/4より小さい領域では、誤差が5%以下となることが判る。さらに、L/Pが0.125より小さい場合、すなわちピッチ間隔Lが撚りピッチPの1/8より小さい領域では、誤差が1%以下となることが判る。

【0061】

上記より、ピッチ間隔Lを撚りピッチPの1/4より小さくすることで、上記誤差を5%以下といったように小さくすることができ、より正確に芯線41の形状状態を測定することができる。また、ピッチ間隔Lは撚りピッチPの1/8より小さくすることが好ましく、この場合、上記誤差を1%以下にでき、さらに正確に測定することができる。

【0062】

図10は、本発明の第二の実施形態であるケーブルの形状状態測定方法としてのねじり率測定方法を示すフローチャートである。本実施形態では、芯線41の沿線方向における形状状態の一つであるねじり率の測定を行うための方法を示している。本実施形態においては、第一の実施形態にて示した形状状態測定システムを用いるとともに、図10中のステップS5までの処理は、第一の実施形態で示した図4におけるステップS5までと同様なので、これらの説明は省略する。また、本実施形態では、コンピュータ2のCPU21は、記憶部25に格納されたねじり率分布測定プログラム27に基づいて、図10中のステップS3からS5までの処理、及び以下の処理を実行する。

【0063】

本実施形態において、CPU21は、ステップS5にて各断面中心g4の3次元座標値を取得した後に、ステップS4にて得られた芯線41断面の断面形状である境界線g3の2次元データから、芯線41の中心に位置する素線43以外の素線43の内の一つの中心を特定点Uとして一箇所特定し、この特定点UのX−Y座標値を取得する(図10のステップS11)。図11(a)は、断面中心g4と特定点Uとを示した断面内部画像g上の濃部g1の模式図である。なお、図11(a)においては、断面中心g4に対して紙面上右斜め上に位置する素線43(の断面内部画像)に着目し、この素線43の中心を特定点Uとして示している。この特定点UのX−Y座標値は、以下のようにして算出される。すなわち、図11(a)中の破線g31で示される境界線g3の一部分である円弧g5は素線43の形状を表すものであり、この円弧g5によって素線43の中心である特定点Uを特定することができ、そのX−Y座標値を算出することができる。また特定点Uは、Z座標値の異なる複数の断面内部画像gそれぞれに対して、同一の素線43に基づいて特定される。

以上のように、ステップS11は、芯線41断面の断面形状である境界線g3の2次元データから、断面中心g4以外に芯線41断面上の位置を特定することのできる特定点Uを特定し、この特定点UのX−Y座標値を取得する特定点座標取得工程を構成している。

【0064】

次にCPU21は、断面中心g4を通過するとともにY方向に平行な基準線Oと、断面中心g4と特定点Uとを通過する通過線Qとが成す角度である芯線41のねじり角αを、各断面内部画像g、すなわち各断面中心g4ごとそれぞれに算出する(ステップS12)。これにより、CPU21は、Z方向の座標値に対応するねじり角αの値を沿線方向の分布として取得することができる。そしてこのステップS12は、ねじり角αを、各断面中心g4ごとそれぞれについて算出するねじり角算出工程を構成している。

【0065】

図12(a)は、本実施形態によって算出された芯線41のねじり角αとこのねじり角αに対応する断面中心g4のZ方向の座標値との関係をプロットし、線図として示したグラフの一例である。図において、横軸はZ方向の座標値を距離(mm)で示し、縦軸はねじり角αを示している。図12(a)において、測定開始点におけるZ方向の座標値を0、ねじり角αを0として表している。また、破線V1はケーブル4が屈曲変形していない状態でねじり角αを測定した結果、実線V2は屈曲変形している状態でねじり角αを測定した結果を示している。

破線V1において、ねじり角αはZ方向の座標値に対して線形の関係にある。ケーブル4(芯線41)が屈曲変形していない状態では、素線43は芯線41を構成すべく所定の撚りピッチpで一定に撚り束ねられるので、芯線41のねじり角αはZ方向の増分に対して一定の角度変化が生じる。

【0066】

一方、ケーブル4(芯線41)が屈曲変形している状態では、実線V2のように、傾きを変化させながらねじり角の値が、破線V1に対して乖離するように上昇していることが判る。このねじり角αにおける破線V1と実線V2との差は、ケーブル4の屈曲変形によって生じる芯線41のねじり変形に起因するものである。すなわち、実線V2におけるねじり角αは、素線43が撚り束ねられていることによりねじり変形が生じていなくとも生じる角度と、ねじり変形によって実際にねじれた角度とを含んだ値として示されている。

【0067】

次に、CPU21は、Z方向の座標値に対する上記ステップS12で得られた芯線41のねじり角αの差分を算出する。これにより、CPU21は、Z方向の座標値に対応するねじり角αの差分を沿線方向における分布として取得することができる。その結果をプロットし、線図として示した結果を図12(b)に示す。図において、横軸はZ方向の座標値としての距離(mm)、縦軸は、ねじり角αの差分を示している。また、破線W1はケーブル4が屈曲変形していない状態で芯線41のねじり角を測定したもの、実線W2は屈曲変形している状態でねじり角を測定したものの算出結果を示している。

【0068】

図において、破線W1は、Z方向の座標値に対してほぼ平行である。これは上述したように、ケーブル4が屈曲変形していない状態では、芯線41のねじり角αはZ方向の座標値に対して線形の関係にあるためである。つまり、屈曲変形していない状態のケーブル4の芯線41のねじり角の差分は、ほぼ一定となる。

つまり、屈曲変形していないケーブル4における芯線41のねじり角αの差分値は、素線43の撚りピッチp等のケーブル4の仕様等によって定数(w)として定まるため、芯線41のねじり角の差分値がwとなる場合には、ねじり変形が生じていないことを示している。

なお、屈曲変形していないケーブル4におけるねじり角α、及びその差分は、予め測定もしくは算出し、そのデータを定数として記憶部25等に格納しておき、屈曲変形した状態のケーブル4の測定時に参照できるようにされている。

【0069】

また、実線W2は、Z方向の座標値が増加するに従ってそのねじり角αの差分が序々に増加し、極大部W21を通過した後、序々に減少している。このケーブル4の屈曲変形によって芯線41に生じるねじり変形によって差分値が一定の値とならず、破線W1で表される差分値wに対して差異が生じている。

【0070】

次に、CPU21は、ケーブル4が屈曲変形していない状態における芯線41のねじり角αの差分値と、ケーブル4が屈曲変形している状態におけるねじり角αの差分値との差をねじり率とし、Z方向の座標値に対して算出する。すなわち、図12(b)における実線W2は、ケーブル4の屈曲変形によって生じる芯線41のねじり変形に起因する値以外に、ケーブル4の仕様等によって定数として定まるねじり角αの差分値wを含んでいるため、これを除くことでケーブル4の屈曲変形によって生じる芯線41のねじり変形に起因するねじり角αの差分値のみを抽出し、これを芯線41の沿線方向の形状状態であるねじり率として取得することができる。

【0071】

図13は、上記ねじり率とZ方向の座標値との関係を示したグラフの一例である。このねじり率は、ケーブル4が屈曲変形することで生じる芯線41の屈曲変形によるねじり変形を数値として示している。

CPU21は、図13のように、このねじり率の沿線方向における分布を芯線41の形状状態として示し出力する(ステップS13)。すなわち、ステップS13は、ねじり角αに対応するZ方向の座標値に対するねじり率を算出し、このねじり率より得られる沿線方向のねじり率分布をケーブル沿線方向の形状状態として出力するねじり率分布出力工程を構成している。

【0072】

なお、上記ねじり率は、芯線41のねじり変形に起因するねじり角αの差分値であるので、以下のようにして算出することもできる。すなわち、図12(a)において、実線V2で示される屈曲変形している状態で測定されたねじり角αと、破線V1で示される屈曲変形していない状態で測定されたねじり角αとの差Δαを算出することで、ケーブル4の屈曲変形によって生じる芯線41のねじり変形に起因するねじり角のみを算出する。そして、このねじり変形に起因するねじり角であるΔαについて、Z方向の座標値に対する差分を算出すれば、ねじり率が得られる。

【0073】

以上のように、本実施形態においては、複数の断面中心g4それぞれにおける芯線41のねじり率を算出し、芯線41のねじり率を芯線41の沿線方向の形状状態としてのねじり率分布を出力することができる。

また、上記のように構成された本実施形態のねじり率分布測定プログラムによれば、芯線41が3次元的に複雑に屈曲変形している場合においても、より正確に形状状態としてのねじり率を測定し、把握することができる。

また、上記実施形態により得られたねじり率は、芯線41の沿線方向に対するねじり角変化なので、このねじり率に芯線41の半径等を乗することで芯線41のねじり歪みを求めることができる。すなわち芯線41におけるねじり歪みの分布を把握することができ、これにより、本実施形態により得られるねじり率分布は、ケーブル4の屈曲変形に伴って芯線41が繰り返しねじり変形を受けたときの疲労寿命を取得する際のデータとして活用することもできる。

【0074】

また、本実施形態では、芯線41は、ケーブル4に対する芯線41と同様に、7本の素線43を所定の撚りピッチで螺旋状に撚り束ねることで構成されているので、前記撚り束ねられた素線43の内から選択された一つの素線43の中心を特定点Uとしたときに、芯線41がねじり変形していなくても、Z方向の座標値の変位に伴って特定点Uは、芯線41の中心軸回りに変位していく。このため、Z方向の座標値の変位に対して、特定点Uの回転角度の変位が大きいと、特定点Uを定めた特定の素線43を認識することができない場合がある。このため、特定点Uを定めた特定の素線43を認識するためには、芯線41の断面形状を取得するためのピッチ間隔Lを、下記に示す条件とすることが好ましい。

【0075】

以下に、特定の素線43を認識することができるピッチ間隔Lの決定条件について説明する。図11において、例えば(a)の状態からZ方向に寸法Lだけ移動したときの濃部g1(芯線41の断面)を(b)に示している。図11(b)において、U´は(a)における特定点を示しており、特定点Uは、(a)から(b)に移動することで、(a)における特定点U´から角度Δβだけ、断面中心g4回りに回転移動している。このとき、素線43の撚りピッチをP´とすると、角度Δβは、下記式(9)のように示される。

Δβ=(360/P´)×L ・・・(9)

【0076】

一方、図11の(a)から(b)のように特定点Uが、断面中心g4回りに角度Δβだけ移動したとき、特定点Uを定めた素線43であることを認識できる角度Δβは、螺旋方向が明確な場合には、下記式(10)のようになる。

Δβ<360/N ・・・(10)

なお、上記Nは、特定点Uを定めた素線43と同一の螺旋径で周方向に配置されている素線43の総数であり、ここでは6本である。

【0077】

また、螺旋方向が不明確な場合の上記角度Δβは、下記式(11)のようになる。

Δβ<180/N ・・・(11)

【0078】

そして、確実に特定点Uを定めた素線43であることを認識できる角度Δβは、上記式(11)を満たすときであり、上記式(11)と、上記式(9)とから、下記式(12)が得られる。

L<(180/N)×(P´/360) ・・・(12)

【0079】

本実施形態では、Nは6本であるので、上記式(12)より下記式(13)の関係が得られる。

L<P´/12 ・・・(13)

【0080】

本実施形態では、上記式(13)の条件を満たすことで、特定の素線43を確実に認識することができる。

【0081】

なお、本発明のケーブルの形状状態測定方法は上記実施形態のみに限定されるものではない。例えば、上記各実施形態により得られる、図5、図7、図12、図13中、形状状態としての沿線方向の数値の分布を示すグラフから当該ケーブル4に生じた断線等の異常を把握することもできる。ケーブル4の内部に断線等がなければ、上記各図中のグラフは、連続的な曲線として表される一方、例えば、ケーブル4の内部で芯線41が断線すれば、上記各図中のグラフは、断線部分で不連続な異常点が生じる。すなわち、ケーブルの形状状態測定方法に、この数値的に不連続となる異常点を把握するといった工程(評価工程)を加えることで、ケーブル4内部で生じた断線等の異常を把握することができる。これによってケーブル4における異常の有無等といったケーブル状態を評価することができる。

【0082】

また、上記各実施形態においては、7本の素線43からなる芯線41を7本撚り束ねることで構成されたケーブル4を用い、その芯線41の沿線方向の形状状態としての曲率分布、及びねじり率の測定を行った場合を例示したが、測定対象となるケーブルは、前記構成に限定されるものではない。例えば、より多数の芯線もしくは素線を撚り束ねたケーブル等であっても、上記実施形態にて示した方法を適用することで、沿線方向の形状状態を測定することができる。

【0083】

また、上記実施形態において、芯線41の断面形状を取得するための断面形状取得工程(断面形状取得手段)では、X線CTスキャナ装置を用いた透過撮影によって断面内部画像を撮影し、これに基づいて芯線41の断面形状を取得したが、例えば、ケーブル4に対して非接触でその外観形状の3次元データを取得できる方法によって、ケーブル4の表面形状の3次元データを構築し、この3次元データに基づいて、ケーブル4の断面形状を取得することもできる。

【0084】

上記の非接触でその外観形状の3次元データを取得できる方法としては、ケーブル4の静止状態の外観画像やX線透過画像を多方向から撮影することで、ケーブル4の外観形状の3次元データを構築する手法や、ケーブル4の静止状態の表面に対してレーザや音波等をプローブとしてトレースしてケーブル4の外観形状を把握し、これに基づいてケーブル4の外観形状を表す3次元データを構築する手法等を適用することができる。

すなわち、上記断面形状取得工程は、ケーブル4の外観形状を非接触で3次元データとして取得する工程と、この工程により取得されるケーブル4の外観形状の3次元データから、X−Y平面と平行かつZ方向に所定間隔で並ぶ複数のケーブル断面の断面形状を、X−Y平面の2次元データとして取得する工程と、を備えたものであってもよい。前記工程を有するケーブルの形状状態測定方法によれば、3次元データとして構築されたケーブル4の外観形状に基づいて断面形状を取得するので、断面形状をX−Y平面の2次元データとして取得することが容易である。また、当該ケーブルの外観形状を直接的に測定できない場合においても、ケーブルの断面形状を取得することができる。

【図面の簡単な説明】

【0085】

【図1】本発明の第一の実施形態に係るケーブルの曲率分布測定方法を実現するための形状状態測定システムを示すブロック図である。

【図2】(a)はX線CTスキャナ装置の構成を模式的に示した上面図、(b)は試料テーブルの上面に固定されたケーブルを側方視したときの模式図である。

【図3】(a)は曲率分布が測定されるケーブルの構成を示した概略図、(b)はケーブルの断面内部画像の一例を示した模式図、(c)は断面内部画像上の濃部の内の一つを拡大した図である。

【図4】曲率分布測定方法を示すフローチャートである。

【図5】各芯線ごとに基準点座標群をプロットし、それらを繋いで線図として示したグラフの一例であり、(a)はX−Z座標の関係、(b)はY−Z座標の関係を示したグラフである。

【図6】芯線において沿線方向に並ぶ3点の断面中心を示す模式図である。

【図7】各断面中心における曲率を、各芯線ごとに繋いで線図としたグラフの一例である。

【図8】(a)は、芯線において一様な曲率を有している部分と芯線の断面形状を取得するためのピッチ間隔との関係を示す模式図、(b)は、屈曲変形していないケーブルにおいて、芯線の撚り束ねられた状態を示す断面図及び側面図である。

【図9】近似的に算出される芯線の曲率と実際の芯線の曲率との間の誤差と、ピッチ間隔Lとの関係を検証した結果を示すグラフである。

【図10】本発明の第二の実施形態であるケーブルのねじり率測定方法を示すフローチャートである。

【図11】(a)は断面中心と特定点とを示した断面内部画像上の濃部の模式図、(b)は(a)の状態からZ方向に寸法Lだけ移動したときの濃部の模式図である。

【図12】(a)は、ねじり角とZ方向の座標値との関係をプロットし、線図として示したグラフの一例であり、(b)は、Z方向の座標値に対応するねじり角の差分を沿線方向における分布として示したグラフの一例である。

【図13】ねじり率とZ方向の座標値との関係を示したグラフの一例である。

【符号の説明】

【0086】

1 X線CTスキャナ装置

2 パーソナルコンピュータ

4 ケーブル

41 芯線

43 素線

g4 断面中心(基準点)

O 基準線

Q 通過線

U 特定点

【特許請求の範囲】

【請求項1】

ケーブルの沿線方向の形状状態を測定するケーブルの形状状態測定方法であって、

直交3方向をX,Y,Zとするとき、沿線方向がX−Y平面と交差するように配置された前記ケーブルにおける、X−Y平面と平行かつZ方向に所定間隔で並ぶ複数のケーブル断面の断面形状を、X−Y平面の2次元データとして取得する断面形状取得工程と、

前記断面形状取得工程により取得される複数の前記断面形状の2次元データから、前記ケーブル断面上に定められた所定の基準点を前記複数のケーブル断面それぞれについて特定し、前記ケーブル断面の前記所定間隔に基づいて、前記複数のケーブル断面における前記基準点を3次元座標値として取得する基準点座標値取得工程と、

前記基準点座標値取得工程により得られる複数の前記基準点の3次元座標値からなる基準点座標値群に基づいて、前記ケーブルの沿線方向の形状状態を数値として出力する形状状態出力工程と、を備えていることを特徴とするケーブルの形状状態測定方法。

【請求項2】

前記基準点は前記ケーブル断面におけるケーブル断面中心であり、

前記形状状態出力工程は、前記基準点座標値群に基づいて、前記各基準点における前記ケーブルの曲率を近似的に算出する曲率算出工程と、

前記曲率算出工程により算出された前記各基準点における曲率より得られる当該ケーブルの沿線方向の曲率分布を前記ケーブルの沿線方向の形状状態として出力する曲率分布出力工程と、を備えている請求項1に記載のケーブルの形状状態測定方法。

【請求項3】

前記曲率算出工程は、前記複数の基準点の内のZ方向に隣接して並ぶ3点を特定し、少なくともこれら3点を通過する円弧の曲率を前記ケーブルの近似的な曲率として順次算出する請求項2に記載のケーブルの形状状態測定方法。

【請求項4】

前記ケーブルが当該ケーブルを複数本沿線方向に所定の撚りピッチで螺旋状に撚り束ねられたものの内の一つであり、前記撚りピッチをP、前記断面形状取得工程における前記ケーブル断面の前記所定間隔をLとした場合、下記式を満たす請求項3に記載のケーブルの形状状態測定方法。

L<P/4

【請求項5】

前記基準点は前記ケーブル断面におけるケーブル断面中心であり、

前記形状状態出力工程は、前記複数のケーブル断面形状の2次元データから、前記基準点以外にケーブル断面上の位置を特定することのできる特定点を、前記複数のケーブル断面それぞれについて特定し、この特定点のX−Y平面における2次元座標値を取得する特定点座標取得工程と、

前記複数のケーブル断面上において、前記基準点及びその基準点に対応する前記特定点を通過する通過線と、所定の基準線とが成す角度の内、当該ケーブルのねじり変形に起因する角度であるねじり角を、前記複数のケーブル断面それぞれについて算出するねじり角算出工程と、

前記ねじり角算出工程により算出される前記複数のケーブル断面におけるねじり角の、Z方向の座標値に対する差分であるねじり率を算出し、このねじり率より得られる当該ケーブル沿線方向のねじり率分布を前記ケーブル沿線方向の形状状態として出力するねじり率分布出力工程と、を備えている請求項1に記載のケーブルの形状状態測定方法。

【請求項6】

前記ケーブルが複数の導体素線を沿線方向に所定の撚りピッチで螺旋状に撚り束ねられたものであり、前記撚り束ねられた導体素線の内から選択された一つの導体素線の中心を前記特定点としたとき、前記導体素線の撚りピッチをP、前記特定点を定めた導体素線と同一の螺旋径で周方向に配置されている導体素線の総数をN、前記断面形状取得工程における前記複数のケーブル断面の前記所定間隔をLとした場合、下記式を満たす請求項5に記載のケーブルの形状状態測定方法。

L<(180/N)×(P/360)

【請求項7】

前記断面形状取得工程は、前記複数のケーブル断面における前記ケーブルの断面内部画像を、前記複数のケーブル断面それぞれについて透過撮影することによって取得する断面内部画像取得工程と、

前記断面内部画像取得工程により取得される複数の前記ケーブルの断面内部画像から前記ケーブルの断面内部形状を抽出し、この断面内部形状を当該ケーブル断面の断面形状としてX−Y平面の2次元データとする断面形状抽出工程と、を有している請求項1に記載のケーブルの形状状態測定方法。

【請求項8】

ケーブルの沿線方向の形状状態を測定するケーブルの形状状態測定システムであって、

直交3方向をX,Y,Zとするとき、沿線方向がX−Y平面と交差するように配置された前記ケーブルにおける、X−Y平面と平行かつZ方向に所定間隔で並ぶ複数のケーブル断面の断面形状を、X−Y平面の2次元データとして取得する断面形状取得手段と、

前記断面形状取得工程により取得される複数の前記断面形状の2次元データから、前記ケーブル断面上に定められた所定の基準点を前記複数のケーブル断面それぞれについて特定し、前記ケーブル断面の前記所定間隔に基づいて、前記複数のケーブル断面における前記基準点を3次元座標値として取得する基準点座標値取得手段と、

前記基準点座標値取得工程により得られる複数の前記基準点の3次元座標値からなる基準点座標値群に基づいて、前記ケーブルの沿線方向の形状状態を数値として出力する形状状態出力手段と、を備えていることを特徴とするケーブルの形状状態測定システム。

【請求項9】

コンピュータにケーブルの沿線方向の形状状態を測定するケーブルの形状状態測定方法を実行させるためのケーブルの形状状態測定プログラムであって、

前記形状状態測定プログラムは、直交3方向をX,Y,Zとするとき、X−Y平面と平行かつZ方向に所定間隔で並ぶ複数のケーブル断面の断面形状のX−Y平面の2次元データを前記コンピュータの記憶手段に記憶する記憶ステップと、

前記記憶ステップにより記憶される複数の前記ケーブルの断面形状の2次元データから、前記ケーブル断面上に定められた所定の基準点を前記複数のケーブル断面それぞれについて特定し、前記ケーブル断面の前記所定間隔に基づいて、前記複数のケーブル断面における前記基準点を3次元座標値として取得する基準点座標値取得ステップと、

前記基準点座標値取得ステップにより得られる複数の前記基準点の3次元座標値からなる基準点座標値群に基づいて、前記ケーブルの沿線方向の形状状態を数値として出力する形状状態出力ステップと、を備えていることを特徴とするケーブルの形状状態測定プログラム。

【請求項10】

外周が被覆されているケーブルのケーブル状態を評価するケーブル状態評価方法であって、

直交3方向をX,Y,Zとするとき、沿線方向がX−Y平面と交差するように配置された前記ケーブルにおける、X−Y平面と平行かつZ方向に所定間隔で並ぶ複数のケーブル断面の断面形状を、X−Y平面の2次元データとして取得する断面形状取得工程と、

前記断面形状取得工程により取得される複数の前記断面形状の2次元データから、前記ケーブル断面上に定められた所定の基準点を前記複数のケーブル断面それぞれについて特定し、前記ケーブル断面の前記所定間隔に基づいて、前記複数のケーブル断面における前記基準点を3次元座標値として取得する基準点座標値取得工程と、

前記基準点座標値取得工程により得られる複数の前記基準点の3次元座標値からなる基準点座標値群に基づいて、前記ケーブルの沿線方向の形状状態を数値として取得する形状状態取得工程と、

前記形状状態取得工程により得られる前記ケーブルの沿線方向の形状状態の数値の変位に基づいて、前記ケーブルのケーブル状態を評価する評価工程と、を備えていることを特徴とするケーブル状態評価方法。

【請求項1】

ケーブルの沿線方向の形状状態を測定するケーブルの形状状態測定方法であって、

直交3方向をX,Y,Zとするとき、沿線方向がX−Y平面と交差するように配置された前記ケーブルにおける、X−Y平面と平行かつZ方向に所定間隔で並ぶ複数のケーブル断面の断面形状を、X−Y平面の2次元データとして取得する断面形状取得工程と、

前記断面形状取得工程により取得される複数の前記断面形状の2次元データから、前記ケーブル断面上に定められた所定の基準点を前記複数のケーブル断面それぞれについて特定し、前記ケーブル断面の前記所定間隔に基づいて、前記複数のケーブル断面における前記基準点を3次元座標値として取得する基準点座標値取得工程と、

前記基準点座標値取得工程により得られる複数の前記基準点の3次元座標値からなる基準点座標値群に基づいて、前記ケーブルの沿線方向の形状状態を数値として出力する形状状態出力工程と、を備えていることを特徴とするケーブルの形状状態測定方法。

【請求項2】

前記基準点は前記ケーブル断面におけるケーブル断面中心であり、

前記形状状態出力工程は、前記基準点座標値群に基づいて、前記各基準点における前記ケーブルの曲率を近似的に算出する曲率算出工程と、

前記曲率算出工程により算出された前記各基準点における曲率より得られる当該ケーブルの沿線方向の曲率分布を前記ケーブルの沿線方向の形状状態として出力する曲率分布出力工程と、を備えている請求項1に記載のケーブルの形状状態測定方法。

【請求項3】

前記曲率算出工程は、前記複数の基準点の内のZ方向に隣接して並ぶ3点を特定し、少なくともこれら3点を通過する円弧の曲率を前記ケーブルの近似的な曲率として順次算出する請求項2に記載のケーブルの形状状態測定方法。

【請求項4】

前記ケーブルが当該ケーブルを複数本沿線方向に所定の撚りピッチで螺旋状に撚り束ねられたものの内の一つであり、前記撚りピッチをP、前記断面形状取得工程における前記ケーブル断面の前記所定間隔をLとした場合、下記式を満たす請求項3に記載のケーブルの形状状態測定方法。

L<P/4

【請求項5】

前記基準点は前記ケーブル断面におけるケーブル断面中心であり、

前記形状状態出力工程は、前記複数のケーブル断面形状の2次元データから、前記基準点以外にケーブル断面上の位置を特定することのできる特定点を、前記複数のケーブル断面それぞれについて特定し、この特定点のX−Y平面における2次元座標値を取得する特定点座標取得工程と、

前記複数のケーブル断面上において、前記基準点及びその基準点に対応する前記特定点を通過する通過線と、所定の基準線とが成す角度の内、当該ケーブルのねじり変形に起因する角度であるねじり角を、前記複数のケーブル断面それぞれについて算出するねじり角算出工程と、

前記ねじり角算出工程により算出される前記複数のケーブル断面におけるねじり角の、Z方向の座標値に対する差分であるねじり率を算出し、このねじり率より得られる当該ケーブル沿線方向のねじり率分布を前記ケーブル沿線方向の形状状態として出力するねじり率分布出力工程と、を備えている請求項1に記載のケーブルの形状状態測定方法。

【請求項6】

前記ケーブルが複数の導体素線を沿線方向に所定の撚りピッチで螺旋状に撚り束ねられたものであり、前記撚り束ねられた導体素線の内から選択された一つの導体素線の中心を前記特定点としたとき、前記導体素線の撚りピッチをP、前記特定点を定めた導体素線と同一の螺旋径で周方向に配置されている導体素線の総数をN、前記断面形状取得工程における前記複数のケーブル断面の前記所定間隔をLとした場合、下記式を満たす請求項5に記載のケーブルの形状状態測定方法。

L<(180/N)×(P/360)

【請求項7】

前記断面形状取得工程は、前記複数のケーブル断面における前記ケーブルの断面内部画像を、前記複数のケーブル断面それぞれについて透過撮影することによって取得する断面内部画像取得工程と、

前記断面内部画像取得工程により取得される複数の前記ケーブルの断面内部画像から前記ケーブルの断面内部形状を抽出し、この断面内部形状を当該ケーブル断面の断面形状としてX−Y平面の2次元データとする断面形状抽出工程と、を有している請求項1に記載のケーブルの形状状態測定方法。

【請求項8】

ケーブルの沿線方向の形状状態を測定するケーブルの形状状態測定システムであって、

直交3方向をX,Y,Zとするとき、沿線方向がX−Y平面と交差するように配置された前記ケーブルにおける、X−Y平面と平行かつZ方向に所定間隔で並ぶ複数のケーブル断面の断面形状を、X−Y平面の2次元データとして取得する断面形状取得手段と、

前記断面形状取得工程により取得される複数の前記断面形状の2次元データから、前記ケーブル断面上に定められた所定の基準点を前記複数のケーブル断面それぞれについて特定し、前記ケーブル断面の前記所定間隔に基づいて、前記複数のケーブル断面における前記基準点を3次元座標値として取得する基準点座標値取得手段と、

前記基準点座標値取得工程により得られる複数の前記基準点の3次元座標値からなる基準点座標値群に基づいて、前記ケーブルの沿線方向の形状状態を数値として出力する形状状態出力手段と、を備えていることを特徴とするケーブルの形状状態測定システム。

【請求項9】

コンピュータにケーブルの沿線方向の形状状態を測定するケーブルの形状状態測定方法を実行させるためのケーブルの形状状態測定プログラムであって、

前記形状状態測定プログラムは、直交3方向をX,Y,Zとするとき、X−Y平面と平行かつZ方向に所定間隔で並ぶ複数のケーブル断面の断面形状のX−Y平面の2次元データを前記コンピュータの記憶手段に記憶する記憶ステップと、

前記記憶ステップにより記憶される複数の前記ケーブルの断面形状の2次元データから、前記ケーブル断面上に定められた所定の基準点を前記複数のケーブル断面それぞれについて特定し、前記ケーブル断面の前記所定間隔に基づいて、前記複数のケーブル断面における前記基準点を3次元座標値として取得する基準点座標値取得ステップと、

前記基準点座標値取得ステップにより得られる複数の前記基準点の3次元座標値からなる基準点座標値群に基づいて、前記ケーブルの沿線方向の形状状態を数値として出力する形状状態出力ステップと、を備えていることを特徴とするケーブルの形状状態測定プログラム。

【請求項10】

外周が被覆されているケーブルのケーブル状態を評価するケーブル状態評価方法であって、

直交3方向をX,Y,Zとするとき、沿線方向がX−Y平面と交差するように配置された前記ケーブルにおける、X−Y平面と平行かつZ方向に所定間隔で並ぶ複数のケーブル断面の断面形状を、X−Y平面の2次元データとして取得する断面形状取得工程と、

前記断面形状取得工程により取得される複数の前記断面形状の2次元データから、前記ケーブル断面上に定められた所定の基準点を前記複数のケーブル断面それぞれについて特定し、前記ケーブル断面の前記所定間隔に基づいて、前記複数のケーブル断面における前記基準点を3次元座標値として取得する基準点座標値取得工程と、

前記基準点座標値取得工程により得られる複数の前記基準点の3次元座標値からなる基準点座標値群に基づいて、前記ケーブルの沿線方向の形状状態を数値として取得する形状状態取得工程と、

前記形状状態取得工程により得られる前記ケーブルの沿線方向の形状状態の数値の変位に基づいて、前記ケーブルのケーブル状態を評価する評価工程と、を備えていることを特徴とするケーブル状態評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2007−205802(P2007−205802A)

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願番号】特願2006−23457(P2006−23457)

【出願日】平成18年1月31日(2006.1.31)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願日】平成18年1月31日(2006.1.31)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]