ケーブル保護管及びケーブル保護管の製造方法

【課題】生産性、ケーブルの挿通性の向上を図ることが可能になるとともに、ケーブルの損傷を防止することを可能にするケーブル保護管及びその製造方法を提供する。

【解決手段】内周面3bから内側に突出するとともに軸線O1方向に延びる凸部5、6を備える筒状の保護管本体1と、凸部5、6に凹部を係合させて保護管本体1の内部1aに挿入設置される板状のセパレータとを備え、セパレータで区画した保護管本体1の内部空間1a(10、11)にケーブルを収容するように構成されたケーブル保護管Aであって、保護管本体1の端部1c側に、凸部5、6を備えずに拡径された筒状に形成されてケーブル保護管A同士を接続するための受口4を一体に成形する。

【解決手段】内周面3bから内側に突出するとともに軸線O1方向に延びる凸部5、6を備える筒状の保護管本体1と、凸部5、6に凹部を係合させて保護管本体1の内部1aに挿入設置される板状のセパレータとを備え、セパレータで区画した保護管本体1の内部空間1a(10、11)にケーブルを収容するように構成されたケーブル保護管Aであって、保護管本体1の端部1c側に、凸部5、6を備えずに拡径された筒状に形成されてケーブル保護管A同士を接続するための受口4を一体に成形する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、通信ケーブルなどのケーブルを地下に埋設する際に用いられ、ケーブルを収容して地下水などから保護するためのケーブル保護管及びケーブル保護管の製造方法に関する。

【背景技術】

【0002】

例えば、通信ケーブルは、幹線用ケーブルから引込用ケーブルを分岐して住宅や店舗などに引き込むようにしている。また、従来から、道路の景観を改善するため、このような通信ケーブルをガス管や上下水道管などとともに道路の路面下に構築した共同溝に入れ、地中化を図るようにしている。しかしながら、共同溝による地中化は、初期建設コストが高く、都市部の幹線道路などを中心とした部分的な普及に留まっているのが現状である。

【0003】

このため、通信ケーブルの複数の幹線用ケーブル、引込用ケーブルをケーブル保護管に収容し、地下水などからケーブルを保護した状態で地中に埋設することが行われている。また、幹線用ケーブルや引込用ケーブルを1本毎にケーブル保護管に収容して埋設すると、各ケーブルが路面下の空間に占める割合が大きくなるため、複数の幹線用ケーブルや引込用ケーブルをまとめて収容するケーブル保護管が実用化され、特に住宅街や商店街などの幅が比較的狭い道路下での地中化に効果的に使用されている。

【0004】

また、この種のケーブル保護管には、内周面から内側に突出し、軸線方向に延びる一対の凸部を備えて形成した保護管本体と、保護管本体の一対の凸部に一対の凹部を係合させて保護管本体の内部に挿入設置され、保護管本体の内部空間を複数の幹線用ケーブルを収容する空間と複数の引込用ケーブルを収容する空間に区画するセパレータとを備えて構成したものがある(例えば、特許文献1参照)。

【0005】

このケーブル保護管においては、保護管本体の凸部とセパレータの凹部が係合することで、セパレータが回転するようなことがなく、幹線用ケーブルを収容する空間と引込用ケーブルを収容する空間を確実に区画して保持することができる。そして、このように構成したケーブル保護管の各空間に複数の幹線用ケーブル、複数の引込用ケーブルを収容して地中に埋設することにより、各ケーブルが路面下の空間に占める割合を効果的に低減することができる。このため、今後、さらなる通信ケーブルの地中化を進めてゆく上で、幅がより狭い道路下に幹線用ケーブルや引込用ケーブルを埋設する必要が生じた場合であっても、このケーブル保護管を採用することで十分に対応することが可能になる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−67455号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

一方で、セパレータで保護管本体内を二つの空間に区画するように構成した上記のケーブル保護管は、保護管本体と個別に製造した円筒状の受口管を保護管本体の端部側に接着剤を用いるなどして接続し、この受口管を介してケーブル保護管同士を直列に接続して使用される。

【0008】

そして、このように保護管本体と受口管を個別に製造し、受口管を保護管本体に接続することによって、生産性の低下を招き、さらに、保護管本体と受口管の継ぎ目にケーブルが引っかかるなどして、ケーブルの挿通性の低下やケーブルの損傷を招くおそれがあり、この点で改良の余地が残されていた。

【課題を解決するための手段】

【0009】

上記の目的を達するために、この発明は以下の手段を提供している。

【0010】

請求項1記載のケーブル保護管は、内周面から内側に突出するとともに軸線方向に延びる凸部を備える筒状の保護管本体と、前記凸部に凹部を係合させて前記保護管本体の内部に挿入設置される板状のセパレータとを備え、前記セパレータで区画した前記保護管本体の内部空間にケーブルを収容するように構成されたケーブル保護管であって、前記保護管本体の端部側に、前記凸部を備えずに拡径された筒状に形成されてケーブル保護管同士を接続するための受口が一体成形されていることを特徴とする。

【0011】

請求項2記載のケーブル保護管の製造方法は、内周面から内側に突出するとともに軸線方向に延びる凸部を備える筒状の保護管本体と、前記凸部に凹部を係合させて前記保護管本体の内部に挿入設置される板状のセパレータとを備え、前記セパレータで区画した前記保護管本体の内部空間にケーブルを収容するように構成されたケーブル保護管を製造する方法であって、内周面に前記凸部を備える原管を押出成形によって製造する原管製造工程と、前記原管の端部側の内周面に増肉加工を施して、前記凸部を埋設するように増肉部を形成する増肉部形成工程と、前記増肉部とともに前記凸部を切削して、前記原管の端部側を所定の肉厚にする切削工程と、前記原管の端部側を加熱して軟化させるとともに拡径して、受口を成形する受口成形工程とを備え、前記凸部を備えずに筒状に形成されてケーブル保護管同士を接続するための前記受口を端部側に一体成形して、前記保護管本体を製造するようにしたことを特徴とする。

【発明の効果】

【0012】

請求項1記載のケーブル保護管においては、凸部を備えずに筒状に形成した受口(凸部がない筒状(円筒状)の受口)が、保護管本体の端部側に一体成形されているため、従来のケーブル保護管のように保護管本体と受口管を個別に製造し、受口管を保護管本体に接続することを不要にでき、生産性を向上させることが可能になる。また、受口が一体成形されていることにより、従来のように保護管本体と受口管の継ぎ目にケーブルが引っかかることがなく、ケーブルの挿通性を向上させることが可能になるとともに、ケーブルの損傷を確実に防止することが可能になる。

【0013】

請求項2記載のケーブル保護管の製造方法においては、凸部を備えずに筒状に形成した受口(凸部がない筒状(円筒状)の受口)を保護管本体の端部側に一体成形してなる保護管本体を製造することができる。このため、従来のケーブル保護管のように保護管本体と受口管を個別に製造し、受口管を保護管本体に接続することを不要にでき、生産性を向上させることが可能になる。また、端部側に受口を一体成形してなる保護管本体を製造することで、従来のように保護管本体と受口管の継ぎ目にケーブルが引っかかることがなく、ケーブルの挿通性を向上させることが可能になるとともに、ケーブルの損傷を確実に防止することが可能になる。

【0014】

さらに、増肉部形成工程で原管の端部側の内周面に増肉部を形成せず、凸部のみを切削して原管の端部側を所定の肉厚(凸部をなくして一定の肉厚)にすることも考えられるが、この場合には、凸部とともに保護管本体を切削してしまい、原管の端部側が部分的に薄肉になるおそれがある。これに対し、増肉部形成工程で原管の端部側に増肉部を形成し、この増肉部とともに凸部を切削するようにしたことで、原管の端部側が部分的に薄肉になることを確実に防止でき、所望の肉厚を確保して原管の端部側を切削することが可能になる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係るケーブル保護管を示す横断面図である。

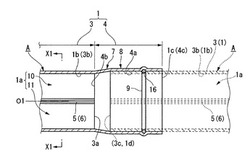

【図2】図1のX1−X1線矢視図であり、本発明の一実施形態に係るケーブル保護管(保護管部及びセパレータ)を示す縦断面図である。

【図3】本発明の一実施形態に係るケーブル保護管の製造方法において、原管製造工程で製造した原管を示す斜視図である。

【図4】本発明の一実施形態に係るケーブル保護管の製造方法において、原管製造工程で製造した原管を示す横断面図である。

【図5】本発明の一実施形態に係るケーブル保護管の製造方法において、原管の端部側の内周面に増肉部を形成した状態を示す横断面図である。

【図6】本発明の一実施形態に係るケーブル保護管の製造方法において、原管の端部側の内周面に形成した増肉部とともに凸部を切削した状態を示す横断面図である。

【図7】本発明の一実施形態に係るケーブル保護管の製造方法において、原管の端部側を拡径して受口を成形した状態を示す横断面図である。

【発明を実施するための形態】

【0016】

以下、図1から図7を参照し、本発明の一実施形態に係るケーブル保護管及びケーブル保護管の製造方法について説明する。本実施形態は、ケーブルを地下に埋設する際に用いられ、ケーブルを収容して地下水などから保護するためのケーブル保護管及びケーブル保護管の製造方法に関するものである。また、本実施形態では、ケーブルが通信ケーブルであるものとして説明を行う。

【0017】

本実施形態のケーブル保護管Aは、例えば硬質塩化ビニル製であり、図1及び図2に示すように、筒状の保護管本体1と、保護管本体1の内部(内部空間1a)に挿入設置される板状のセパレータ2とを備えて構成されている。

【0018】

保護管本体1は、図1に示すように、軸線O1方向に外径及び内径が略一定の円筒状に形成された保護管部3と、保護管部3の一端部3aに繋がって保護管部3と一体成形された受口(受口部)4とを備えて構成されている。さらに、保護管本体1は、図1及び図2に示すように、内周面1b(保護管部3の内周面3b)から内側に突出し、保護管部3の一端部3aから他端部3cまで軸線O1方向に延びる一対の凸部5、6を備えて形成されている。また、一対の凸部5、6はそれぞれ、断面台形状に形成され、軸線O1を間に左右の対称位置に設けられている。なお、凸部5、6は、例えば断面三角形状などで形成されていてもよく、断面台形状に限定する必要はない。

【0019】

受口4は、図1に示すように、ケーブル保護管A同士を接続するためのものであり、中心軸線を保護管部3の中心軸線(保護管本体1の軸線O1)と同軸上に配して、保護管本体1の端部(一端部1c)側に一体成形されている。また、この受口4は、保護管部3のように凸部5、6を備えることなく、保護管本体1に対して拡径された略円筒状に形成されている。さらに、本実施形態の受口4は、保護管部3の一端部3aに繋がる一端4bから軸線O1方向他端4c側(保護管本体1の端部1c側)に向かうに従って漸次内径及び外径が大となる拡径部7と、拡径部7から他端4cまで内径及び外径が略一定に形成された接合部8とを備えて形成されている。また、接合部8は、その内径が保護管本体1の外径と略同等の径寸法となるように形成されている。さらに、接合部8の内周面4aには、内側から外側に向けて凹み、且つ周方向に延びて繋がる環状のシール材嵌合溝9が形成されている。

【0020】

保護管本体1の内部1aに挿入設置されるセパレータ2は、図2に示すように、保護管本体1の内部1aに取り付けた状態で、保護管本体1の軸線O1方向に延設され、保護管本体1の内部空間1aを上方の空間10と下方の空間11に区画する板状部2aと、板状部2aの両側端にそれぞれ上端を繋げて下方に延設された弾性変形可能な一対の係止部2b、2cとを備えて形成されている。また、一対の係止部2b、2cはそれぞれ、保護管本体1の保護管部3の内周面3bに沿う円弧状に形成されるとともに、上端から下端までの間に前記凸部5、6に係合する凹部12を備えて形成されている。

【0021】

そして、このように形成したセパレータ2は、一対の係止部2b、2cの各凹部12を保護管部3(保護管本体1)の凸部5、6に係合させ、板状部2aで保護管部3の内部空間1aを上方の空間10と下方の空間11に区画するように設置される。また、このとき、一対の係止部2b、2cがそれぞれ、保護管部3の内周面3bに沿う円弧状に形成され、且つ弾性変形可能に形成されているため、凸部5、6に凹部12を係合させるとともに各係止部2b、2cの外面が保護管部3の内周面3bに押圧されて密着する。これにより、セパレータ2は、板状部2aで保護管本体1の内部空間1aを上方の空間10と下方の空間11に区画した状態で保持される。

【0022】

上記構成からなる本実施形態のケーブル保護管Aでは、図1及び図2に示すように、セパレータ2で区画した下方の空間11に複数の幹線用ケーブル13が鞘管14に挿入した状態で収容され、上方の空間10に複数の引込用ケーブル15が収容される。また、他のケーブル保護管Aの保護管本体1の端部(他端部1d)を受口4の接合部8に挿入して、ケーブル保護管A同士が接続される。このとき、受口4の接合部8のシール材嵌合溝9にOリング(シール材)16を嵌め込んだ状態でケーブル保護管A同士を接続することにより、ケーブル保護管A内の密性が確保される。

【0023】

一方、本実施形態のケーブル保護管A(保護管本体1)を製造する際には、図3及び図4に示すように、内周面20aに一対の凸部5、6を備える円筒状の原管20を押出成形によって製造する(原管製造工程)。

【0024】

次に、図5に示すように、原管20の端部20b側の内周面20aに増肉加工を施して、増肉部21を形成する(増肉部形成工程)。本実施形態の増肉部形成工程では、原管20の端部20b側の凸部5、6を完全に埋設させるように増肉部21を形成する。なお、凸部5、6の突出方向先端側の一部が露出して残るように増肉部21を形成してもよい。また、この増肉部21は、適宜手段を用いて形成すればよい。例えば、原管20の端部20b側の内孔内(内部)に増肉部21の形状に応じた凹所を有する内型を挿入し、さらに原管20の外側に外型を設置して型締めし、内型の内面と原管20の端部20b側の内周面20aの間のキャビティー内に溶融樹脂を射出したり、原管20の端部20b側の内周面20aに増肉材を貼り付け、原管20の端部20b側と増肉材を加熱して一体に融着させることによって、増肉部21を形成することが可能である。

【0025】

次に、図6に示すように、増肉部21とともに凸部5、6を切削する(切削工程)。このとき、原管20の端部20b側の内周面21aを断面視で円形にし(原管20の端部20b側を凸部5、6がない円筒状に形成し)、且つ原管20の端部20b側の肉厚を所定の肉厚にする。また、この切削工程においても、適宜手段を用いて行えばよい。例えば、原管20の端部20b側から内孔内(内部)に研削棒を挿入し、軸線周りに回転させつつ研削棒の外周面を原管20の増肉部21の内周面21aに当接させることにより、増肉部21とともに凸部5、6を切削することができる。

【0026】

ここで、増肉部形成工程で原管20の端部20b側に増肉部21を形成せず、原管製造工程で製造した原管20(図3及び図4に示した原管20)に対し、凸部5、6のみを切削して、原管20の端部20b側を凸部5、6がない円筒状に形成することも考えられる。しかしながら、この場合には、凸部5、6とともに原管20の管体(保護管本体1の受口4になる部分)を切削してしまう可能性が高く、原管20の端部20b側が部分的に薄肉になるおそれがある。これに対し、本実施形態のように増肉部形成工程で原管20の端部20b側に増肉部21を形成し、この増肉部21とともに凸部5、6を切削することによって、所望の肉厚を確保して容易に原管20の端部20b側の切削が行え、原管20の端部20b側が部分的に薄肉になるおそれがない。

【0027】

このように切削工程で原管20の端部20b側を切削した段階で、図7に示すように、原管20の端部20b側を加熱して軟化させるとともに、適宜手段を用いて原管20の端部20b側を拡径し、拡径部7及び接合部8からなる受口4を成形する(受口成形工程)。このとき、例えば、受口4の形状に応じた内型と外型を用い、内型を原管20の端部20b側の内孔内に挿入し、外型を原管20の外側の所定位置に設置する。そして、内型を原管20の径方向外側に拡張(移動)させ、原管20の端部20b側を外側に押圧しつつ拡径させ、外型との間で原管20の端部20bを挟み込むことにより、受口4を成形することができる。

【0028】

これにより、セパレータ2を取り付けるための一対の凸部5、6を備えた保護管本体1の端部1c側に、凸部5、6を備えずに略円筒状に形成されてケーブル保護管A同士を接続するための受口4を一体成形してなる保護管本体1(ケーブル保護管A)の製造が完了する。

【0029】

したがって、本実施形態のケーブル保護管A及びケーブル保護管Aの製造方法においては、凸部5、6を備えずに筒状に形成した受口4(凸部5、6がない筒状(円筒状)の受口4)が、保護管本体1の端部1c側に一体成形されているため、従来のケーブル保護管のように保護管本体と受口管を個別に製造し、受口管を保護管本体に接続することを不要にでき、生産性を向上させることが可能になる。また、受口4が一体成形されていることにより、従来のように保護管本体と受口管の継ぎ目にケーブル13、15が引っかかることがなく、ケーブル13、15の挿通性を向上させることが可能になるとともに、ケーブル13、15の損傷を確実に防止することが可能になる。

【0030】

さらに、本実施形態のケーブル保護管Aの製造方法においては、増肉部形成工程で原管20の端部20b側の内周面20aに増肉部21を形成し、この増肉部21とともに凸部5、6を切削するようにしたことで、原管20の端部20b側が部分的に薄肉になることを確実に防止でき、所望の肉厚を確保して原管20の端部20b側を切削することが可能になる。これにより、精度よく好適に保護管本体1ひいてはケーブル保護管Aを製造することが可能になる。

【0031】

以上、本発明に係るケーブル保護管及びケーブル保護管の製造方法の一実施形態について説明したが、本発明は上記の一実施形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

【符号の説明】

【0032】

1 保護管本体

1a 内部空間(内部)

1b 内周面

1c 一端部(端部)

1d 他端部

2 セパレータ

2a 板状部

2b 係止部

2c 係止部

3 保護管部

3a 一端部

3b 内周面

3c 他端部

4 受口(受口部)

4a 内周面

4b 一端

4c 他端

5 凸部

6 凸部

7 拡径部

8 接合部

9 シール材嵌合溝

10 上方の空間

11 下方の空間

12 凹部

13 幹線用ケーブル(ケーブル)

14 鞘管

15 引込用ケーブル(ケーブル)

16 Oリング(シール材)

20 原管

20a 内周面

20b 端部

21 増肉部

21a 内周面

A ケーブル保護管

O1 軸線

【技術分野】

【0001】

本発明は、通信ケーブルなどのケーブルを地下に埋設する際に用いられ、ケーブルを収容して地下水などから保護するためのケーブル保護管及びケーブル保護管の製造方法に関する。

【背景技術】

【0002】

例えば、通信ケーブルは、幹線用ケーブルから引込用ケーブルを分岐して住宅や店舗などに引き込むようにしている。また、従来から、道路の景観を改善するため、このような通信ケーブルをガス管や上下水道管などとともに道路の路面下に構築した共同溝に入れ、地中化を図るようにしている。しかしながら、共同溝による地中化は、初期建設コストが高く、都市部の幹線道路などを中心とした部分的な普及に留まっているのが現状である。

【0003】

このため、通信ケーブルの複数の幹線用ケーブル、引込用ケーブルをケーブル保護管に収容し、地下水などからケーブルを保護した状態で地中に埋設することが行われている。また、幹線用ケーブルや引込用ケーブルを1本毎にケーブル保護管に収容して埋設すると、各ケーブルが路面下の空間に占める割合が大きくなるため、複数の幹線用ケーブルや引込用ケーブルをまとめて収容するケーブル保護管が実用化され、特に住宅街や商店街などの幅が比較的狭い道路下での地中化に効果的に使用されている。

【0004】

また、この種のケーブル保護管には、内周面から内側に突出し、軸線方向に延びる一対の凸部を備えて形成した保護管本体と、保護管本体の一対の凸部に一対の凹部を係合させて保護管本体の内部に挿入設置され、保護管本体の内部空間を複数の幹線用ケーブルを収容する空間と複数の引込用ケーブルを収容する空間に区画するセパレータとを備えて構成したものがある(例えば、特許文献1参照)。

【0005】

このケーブル保護管においては、保護管本体の凸部とセパレータの凹部が係合することで、セパレータが回転するようなことがなく、幹線用ケーブルを収容する空間と引込用ケーブルを収容する空間を確実に区画して保持することができる。そして、このように構成したケーブル保護管の各空間に複数の幹線用ケーブル、複数の引込用ケーブルを収容して地中に埋設することにより、各ケーブルが路面下の空間に占める割合を効果的に低減することができる。このため、今後、さらなる通信ケーブルの地中化を進めてゆく上で、幅がより狭い道路下に幹線用ケーブルや引込用ケーブルを埋設する必要が生じた場合であっても、このケーブル保護管を採用することで十分に対応することが可能になる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−67455号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

一方で、セパレータで保護管本体内を二つの空間に区画するように構成した上記のケーブル保護管は、保護管本体と個別に製造した円筒状の受口管を保護管本体の端部側に接着剤を用いるなどして接続し、この受口管を介してケーブル保護管同士を直列に接続して使用される。

【0008】

そして、このように保護管本体と受口管を個別に製造し、受口管を保護管本体に接続することによって、生産性の低下を招き、さらに、保護管本体と受口管の継ぎ目にケーブルが引っかかるなどして、ケーブルの挿通性の低下やケーブルの損傷を招くおそれがあり、この点で改良の余地が残されていた。

【課題を解決するための手段】

【0009】

上記の目的を達するために、この発明は以下の手段を提供している。

【0010】

請求項1記載のケーブル保護管は、内周面から内側に突出するとともに軸線方向に延びる凸部を備える筒状の保護管本体と、前記凸部に凹部を係合させて前記保護管本体の内部に挿入設置される板状のセパレータとを備え、前記セパレータで区画した前記保護管本体の内部空間にケーブルを収容するように構成されたケーブル保護管であって、前記保護管本体の端部側に、前記凸部を備えずに拡径された筒状に形成されてケーブル保護管同士を接続するための受口が一体成形されていることを特徴とする。

【0011】

請求項2記載のケーブル保護管の製造方法は、内周面から内側に突出するとともに軸線方向に延びる凸部を備える筒状の保護管本体と、前記凸部に凹部を係合させて前記保護管本体の内部に挿入設置される板状のセパレータとを備え、前記セパレータで区画した前記保護管本体の内部空間にケーブルを収容するように構成されたケーブル保護管を製造する方法であって、内周面に前記凸部を備える原管を押出成形によって製造する原管製造工程と、前記原管の端部側の内周面に増肉加工を施して、前記凸部を埋設するように増肉部を形成する増肉部形成工程と、前記増肉部とともに前記凸部を切削して、前記原管の端部側を所定の肉厚にする切削工程と、前記原管の端部側を加熱して軟化させるとともに拡径して、受口を成形する受口成形工程とを備え、前記凸部を備えずに筒状に形成されてケーブル保護管同士を接続するための前記受口を端部側に一体成形して、前記保護管本体を製造するようにしたことを特徴とする。

【発明の効果】

【0012】

請求項1記載のケーブル保護管においては、凸部を備えずに筒状に形成した受口(凸部がない筒状(円筒状)の受口)が、保護管本体の端部側に一体成形されているため、従来のケーブル保護管のように保護管本体と受口管を個別に製造し、受口管を保護管本体に接続することを不要にでき、生産性を向上させることが可能になる。また、受口が一体成形されていることにより、従来のように保護管本体と受口管の継ぎ目にケーブルが引っかかることがなく、ケーブルの挿通性を向上させることが可能になるとともに、ケーブルの損傷を確実に防止することが可能になる。

【0013】

請求項2記載のケーブル保護管の製造方法においては、凸部を備えずに筒状に形成した受口(凸部がない筒状(円筒状)の受口)を保護管本体の端部側に一体成形してなる保護管本体を製造することができる。このため、従来のケーブル保護管のように保護管本体と受口管を個別に製造し、受口管を保護管本体に接続することを不要にでき、生産性を向上させることが可能になる。また、端部側に受口を一体成形してなる保護管本体を製造することで、従来のように保護管本体と受口管の継ぎ目にケーブルが引っかかることがなく、ケーブルの挿通性を向上させることが可能になるとともに、ケーブルの損傷を確実に防止することが可能になる。

【0014】

さらに、増肉部形成工程で原管の端部側の内周面に増肉部を形成せず、凸部のみを切削して原管の端部側を所定の肉厚(凸部をなくして一定の肉厚)にすることも考えられるが、この場合には、凸部とともに保護管本体を切削してしまい、原管の端部側が部分的に薄肉になるおそれがある。これに対し、増肉部形成工程で原管の端部側に増肉部を形成し、この増肉部とともに凸部を切削するようにしたことで、原管の端部側が部分的に薄肉になることを確実に防止でき、所望の肉厚を確保して原管の端部側を切削することが可能になる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係るケーブル保護管を示す横断面図である。

【図2】図1のX1−X1線矢視図であり、本発明の一実施形態に係るケーブル保護管(保護管部及びセパレータ)を示す縦断面図である。

【図3】本発明の一実施形態に係るケーブル保護管の製造方法において、原管製造工程で製造した原管を示す斜視図である。

【図4】本発明の一実施形態に係るケーブル保護管の製造方法において、原管製造工程で製造した原管を示す横断面図である。

【図5】本発明の一実施形態に係るケーブル保護管の製造方法において、原管の端部側の内周面に増肉部を形成した状態を示す横断面図である。

【図6】本発明の一実施形態に係るケーブル保護管の製造方法において、原管の端部側の内周面に形成した増肉部とともに凸部を切削した状態を示す横断面図である。

【図7】本発明の一実施形態に係るケーブル保護管の製造方法において、原管の端部側を拡径して受口を成形した状態を示す横断面図である。

【発明を実施するための形態】

【0016】

以下、図1から図7を参照し、本発明の一実施形態に係るケーブル保護管及びケーブル保護管の製造方法について説明する。本実施形態は、ケーブルを地下に埋設する際に用いられ、ケーブルを収容して地下水などから保護するためのケーブル保護管及びケーブル保護管の製造方法に関するものである。また、本実施形態では、ケーブルが通信ケーブルであるものとして説明を行う。

【0017】

本実施形態のケーブル保護管Aは、例えば硬質塩化ビニル製であり、図1及び図2に示すように、筒状の保護管本体1と、保護管本体1の内部(内部空間1a)に挿入設置される板状のセパレータ2とを備えて構成されている。

【0018】

保護管本体1は、図1に示すように、軸線O1方向に外径及び内径が略一定の円筒状に形成された保護管部3と、保護管部3の一端部3aに繋がって保護管部3と一体成形された受口(受口部)4とを備えて構成されている。さらに、保護管本体1は、図1及び図2に示すように、内周面1b(保護管部3の内周面3b)から内側に突出し、保護管部3の一端部3aから他端部3cまで軸線O1方向に延びる一対の凸部5、6を備えて形成されている。また、一対の凸部5、6はそれぞれ、断面台形状に形成され、軸線O1を間に左右の対称位置に設けられている。なお、凸部5、6は、例えば断面三角形状などで形成されていてもよく、断面台形状に限定する必要はない。

【0019】

受口4は、図1に示すように、ケーブル保護管A同士を接続するためのものであり、中心軸線を保護管部3の中心軸線(保護管本体1の軸線O1)と同軸上に配して、保護管本体1の端部(一端部1c)側に一体成形されている。また、この受口4は、保護管部3のように凸部5、6を備えることなく、保護管本体1に対して拡径された略円筒状に形成されている。さらに、本実施形態の受口4は、保護管部3の一端部3aに繋がる一端4bから軸線O1方向他端4c側(保護管本体1の端部1c側)に向かうに従って漸次内径及び外径が大となる拡径部7と、拡径部7から他端4cまで内径及び外径が略一定に形成された接合部8とを備えて形成されている。また、接合部8は、その内径が保護管本体1の外径と略同等の径寸法となるように形成されている。さらに、接合部8の内周面4aには、内側から外側に向けて凹み、且つ周方向に延びて繋がる環状のシール材嵌合溝9が形成されている。

【0020】

保護管本体1の内部1aに挿入設置されるセパレータ2は、図2に示すように、保護管本体1の内部1aに取り付けた状態で、保護管本体1の軸線O1方向に延設され、保護管本体1の内部空間1aを上方の空間10と下方の空間11に区画する板状部2aと、板状部2aの両側端にそれぞれ上端を繋げて下方に延設された弾性変形可能な一対の係止部2b、2cとを備えて形成されている。また、一対の係止部2b、2cはそれぞれ、保護管本体1の保護管部3の内周面3bに沿う円弧状に形成されるとともに、上端から下端までの間に前記凸部5、6に係合する凹部12を備えて形成されている。

【0021】

そして、このように形成したセパレータ2は、一対の係止部2b、2cの各凹部12を保護管部3(保護管本体1)の凸部5、6に係合させ、板状部2aで保護管部3の内部空間1aを上方の空間10と下方の空間11に区画するように設置される。また、このとき、一対の係止部2b、2cがそれぞれ、保護管部3の内周面3bに沿う円弧状に形成され、且つ弾性変形可能に形成されているため、凸部5、6に凹部12を係合させるとともに各係止部2b、2cの外面が保護管部3の内周面3bに押圧されて密着する。これにより、セパレータ2は、板状部2aで保護管本体1の内部空間1aを上方の空間10と下方の空間11に区画した状態で保持される。

【0022】

上記構成からなる本実施形態のケーブル保護管Aでは、図1及び図2に示すように、セパレータ2で区画した下方の空間11に複数の幹線用ケーブル13が鞘管14に挿入した状態で収容され、上方の空間10に複数の引込用ケーブル15が収容される。また、他のケーブル保護管Aの保護管本体1の端部(他端部1d)を受口4の接合部8に挿入して、ケーブル保護管A同士が接続される。このとき、受口4の接合部8のシール材嵌合溝9にOリング(シール材)16を嵌め込んだ状態でケーブル保護管A同士を接続することにより、ケーブル保護管A内の密性が確保される。

【0023】

一方、本実施形態のケーブル保護管A(保護管本体1)を製造する際には、図3及び図4に示すように、内周面20aに一対の凸部5、6を備える円筒状の原管20を押出成形によって製造する(原管製造工程)。

【0024】

次に、図5に示すように、原管20の端部20b側の内周面20aに増肉加工を施して、増肉部21を形成する(増肉部形成工程)。本実施形態の増肉部形成工程では、原管20の端部20b側の凸部5、6を完全に埋設させるように増肉部21を形成する。なお、凸部5、6の突出方向先端側の一部が露出して残るように増肉部21を形成してもよい。また、この増肉部21は、適宜手段を用いて形成すればよい。例えば、原管20の端部20b側の内孔内(内部)に増肉部21の形状に応じた凹所を有する内型を挿入し、さらに原管20の外側に外型を設置して型締めし、内型の内面と原管20の端部20b側の内周面20aの間のキャビティー内に溶融樹脂を射出したり、原管20の端部20b側の内周面20aに増肉材を貼り付け、原管20の端部20b側と増肉材を加熱して一体に融着させることによって、増肉部21を形成することが可能である。

【0025】

次に、図6に示すように、増肉部21とともに凸部5、6を切削する(切削工程)。このとき、原管20の端部20b側の内周面21aを断面視で円形にし(原管20の端部20b側を凸部5、6がない円筒状に形成し)、且つ原管20の端部20b側の肉厚を所定の肉厚にする。また、この切削工程においても、適宜手段を用いて行えばよい。例えば、原管20の端部20b側から内孔内(内部)に研削棒を挿入し、軸線周りに回転させつつ研削棒の外周面を原管20の増肉部21の内周面21aに当接させることにより、増肉部21とともに凸部5、6を切削することができる。

【0026】

ここで、増肉部形成工程で原管20の端部20b側に増肉部21を形成せず、原管製造工程で製造した原管20(図3及び図4に示した原管20)に対し、凸部5、6のみを切削して、原管20の端部20b側を凸部5、6がない円筒状に形成することも考えられる。しかしながら、この場合には、凸部5、6とともに原管20の管体(保護管本体1の受口4になる部分)を切削してしまう可能性が高く、原管20の端部20b側が部分的に薄肉になるおそれがある。これに対し、本実施形態のように増肉部形成工程で原管20の端部20b側に増肉部21を形成し、この増肉部21とともに凸部5、6を切削することによって、所望の肉厚を確保して容易に原管20の端部20b側の切削が行え、原管20の端部20b側が部分的に薄肉になるおそれがない。

【0027】

このように切削工程で原管20の端部20b側を切削した段階で、図7に示すように、原管20の端部20b側を加熱して軟化させるとともに、適宜手段を用いて原管20の端部20b側を拡径し、拡径部7及び接合部8からなる受口4を成形する(受口成形工程)。このとき、例えば、受口4の形状に応じた内型と外型を用い、内型を原管20の端部20b側の内孔内に挿入し、外型を原管20の外側の所定位置に設置する。そして、内型を原管20の径方向外側に拡張(移動)させ、原管20の端部20b側を外側に押圧しつつ拡径させ、外型との間で原管20の端部20bを挟み込むことにより、受口4を成形することができる。

【0028】

これにより、セパレータ2を取り付けるための一対の凸部5、6を備えた保護管本体1の端部1c側に、凸部5、6を備えずに略円筒状に形成されてケーブル保護管A同士を接続するための受口4を一体成形してなる保護管本体1(ケーブル保護管A)の製造が完了する。

【0029】

したがって、本実施形態のケーブル保護管A及びケーブル保護管Aの製造方法においては、凸部5、6を備えずに筒状に形成した受口4(凸部5、6がない筒状(円筒状)の受口4)が、保護管本体1の端部1c側に一体成形されているため、従来のケーブル保護管のように保護管本体と受口管を個別に製造し、受口管を保護管本体に接続することを不要にでき、生産性を向上させることが可能になる。また、受口4が一体成形されていることにより、従来のように保護管本体と受口管の継ぎ目にケーブル13、15が引っかかることがなく、ケーブル13、15の挿通性を向上させることが可能になるとともに、ケーブル13、15の損傷を確実に防止することが可能になる。

【0030】

さらに、本実施形態のケーブル保護管Aの製造方法においては、増肉部形成工程で原管20の端部20b側の内周面20aに増肉部21を形成し、この増肉部21とともに凸部5、6を切削するようにしたことで、原管20の端部20b側が部分的に薄肉になることを確実に防止でき、所望の肉厚を確保して原管20の端部20b側を切削することが可能になる。これにより、精度よく好適に保護管本体1ひいてはケーブル保護管Aを製造することが可能になる。

【0031】

以上、本発明に係るケーブル保護管及びケーブル保護管の製造方法の一実施形態について説明したが、本発明は上記の一実施形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

【符号の説明】

【0032】

1 保護管本体

1a 内部空間(内部)

1b 内周面

1c 一端部(端部)

1d 他端部

2 セパレータ

2a 板状部

2b 係止部

2c 係止部

3 保護管部

3a 一端部

3b 内周面

3c 他端部

4 受口(受口部)

4a 内周面

4b 一端

4c 他端

5 凸部

6 凸部

7 拡径部

8 接合部

9 シール材嵌合溝

10 上方の空間

11 下方の空間

12 凹部

13 幹線用ケーブル(ケーブル)

14 鞘管

15 引込用ケーブル(ケーブル)

16 Oリング(シール材)

20 原管

20a 内周面

20b 端部

21 増肉部

21a 内周面

A ケーブル保護管

O1 軸線

【特許請求の範囲】

【請求項1】

内周面から内側に突出するとともに軸線方向に延びる凸部を備える筒状の保護管本体と、前記凸部に凹部を係合させて前記保護管本体の内部に挿入設置される板状のセパレータとを備え、前記セパレータで区画した前記保護管本体の内部空間にケーブルを収容するように構成されたケーブル保護管であって、

前記保護管本体の端部側に、前記凸部を備えずに拡径された筒状に形成されてケーブル保護管同士を接続するための受口が一体成形されていることを特徴とするケーブル保護管。

【請求項2】

内周面から内側に突出するとともに軸線方向に延びる凸部を備える筒状の保護管本体と、前記凸部に凹部を係合させて前記保護管本体の内部に挿入設置される板状のセパレータとを備え、前記セパレータで区画した前記保護管本体の内部空間にケーブルを収容するように構成されたケーブル保護管を製造する方法であって、

内周面に前記凸部を備える原管を押出成形によって製造する原管製造工程と、

前記原管の端部側の内周面に増肉加工を施して、前記凸部を埋設するように増肉部を形成する増肉部形成工程と、

前記増肉部とともに前記凸部を切削して、前記原管の端部側を所定の肉厚にする切削工程と、

前記原管の端部側を加熱して軟化させるとともに拡径して、受口を成形する受口成形工程とを備え、

前記凸部を備えずに筒状に形成されてケーブル保護管同士を接続するための前記受口を端部側に一体成形して、前記保護管本体を製造するようにしたことを特徴とするケーブル保護管の製造方法。

【請求項1】

内周面から内側に突出するとともに軸線方向に延びる凸部を備える筒状の保護管本体と、前記凸部に凹部を係合させて前記保護管本体の内部に挿入設置される板状のセパレータとを備え、前記セパレータで区画した前記保護管本体の内部空間にケーブルを収容するように構成されたケーブル保護管であって、

前記保護管本体の端部側に、前記凸部を備えずに拡径された筒状に形成されてケーブル保護管同士を接続するための受口が一体成形されていることを特徴とするケーブル保護管。

【請求項2】

内周面から内側に突出するとともに軸線方向に延びる凸部を備える筒状の保護管本体と、前記凸部に凹部を係合させて前記保護管本体の内部に挿入設置される板状のセパレータとを備え、前記セパレータで区画した前記保護管本体の内部空間にケーブルを収容するように構成されたケーブル保護管を製造する方法であって、

内周面に前記凸部を備える原管を押出成形によって製造する原管製造工程と、

前記原管の端部側の内周面に増肉加工を施して、前記凸部を埋設するように増肉部を形成する増肉部形成工程と、

前記増肉部とともに前記凸部を切削して、前記原管の端部側を所定の肉厚にする切削工程と、

前記原管の端部側を加熱して軟化させるとともに拡径して、受口を成形する受口成形工程とを備え、

前記凸部を備えずに筒状に形成されてケーブル保護管同士を接続するための前記受口を端部側に一体成形して、前記保護管本体を製造するようにしたことを特徴とするケーブル保護管の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−193638(P2011−193638A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2010−57829(P2010−57829)

【出願日】平成22年3月15日(2010.3.15)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成22年3月15日(2010.3.15)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]