ケーブル接続管理システム

【課題】

制御盤等への配線接続にICタグを活用して、ケーブル接続管理を行い正確な配線接続と作業進度管理を可能とする。

【解決手段】

本発明に係わるICタグを活用したケーブル接続管理装置とシステムに於いては、多芯ケーブル11の内にある全ての内ケーブル7の両端に、ケーブル番号を印字するマークチューブ10、又はマークチューブ10脇に取り付けるブロック8表面にICタグ2を貼り付け、ケーブル線番をICタグ2に書き込む。又はICタグ2が持つ固有IDとケーブル番号を関連付ける。

端子台6に内ケーブル7を固定後、ICタグ情報を読み取り、設計指示通りの作業がなされたか判定可能な機能を備え、端子台ごとの作業の完了状況を計測し、作業進度を把握する。

制御盤等への配線接続にICタグを活用して、ケーブル接続管理を行い正確な配線接続と作業進度管理を可能とする。

【解決手段】

本発明に係わるICタグを活用したケーブル接続管理装置とシステムに於いては、多芯ケーブル11の内にある全ての内ケーブル7の両端に、ケーブル番号を印字するマークチューブ10、又はマークチューブ10脇に取り付けるブロック8表面にICタグ2を貼り付け、ケーブル線番をICタグ2に書き込む。又はICタグ2が持つ固有IDとケーブル番号を関連付ける。

端子台6に内ケーブル7を固定後、ICタグ情報を読み取り、設計指示通りの作業がなされたか判定可能な機能を備え、端子台ごとの作業の完了状況を計測し、作業進度を把握する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発電所、製鉄所、化学プラントなどの工場施設、及び交通機関、大型建築物で機器を運転する各種動力やセンサーと制御盤等を接続する配線作業に於いて、ICタグを活用してケーブル接続管理を行うシステムに関する。

【背景技術】

【0002】

特許文献1には、ケーブルの端末や中間部にICタグを取り付け、認識を容易にすることが述べられている。

【0003】

又、特許文献2には、建物の床や壁などに埋め込まれたケーブルがケーブル本体とケーブル両端に取り付けられたコネクターで構成され、そのケーブル本体の両端にICタグを取り付け、そのICタグ情報を読み取る事で、壁などに埋め込まれていても他端のケーブルがどれに繋がっているかを把握する事も述べられている。

【0004】

【特許文献1】特開2003−203527号公報

【特許文献2】特開2005−228689号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

近年では、現場作業者の高齢化と経験の少ない作業者の増加が問題となっている。特に配線作業では、ケーブルに付けるケーブル線番が小さく、視力の低下した高齢作業者には負担が増加した。又、経験の少ない作業者にとっては、短時間の教育等で、図面指示に従い、正確に作業することが難しくなってきている。そのハンディキャップを補う為、現場作業においてIT技術活用が望まれている。

【0006】

工場での機器を運転する各種動力やセンサー等と図1、2に示す制御盤18等を接続する配線作業に於いては、1本のケーブルの中に複数本のおのおのが被覆された内ケーブル7を有する多芯ケーブル11が使われている。この内ケーブル7はそれぞれの相手機器の所定位置端子に接続しなければならないので、それぞれの内ケーブル7にはケーブル線番を持つ事が必要となる。現在このケーブル線番を正確に設定し、制御盤内17にある端子台6に正しくケーブル接続するのに多くの時間を必要としている。

【0007】

又、何万本もあるケーブルの接続が、配線工事全体の作業量の中でどの程度完了したか、日々正確に把握して作業進度を管理する事は大変重要である。しかし、配線工事は作業範囲が広く、機械設備設置や、土木、建築工事などに比較し細かな作業が多いので、目視で正確な作業進度を把握することが非常に困難である。

【0008】

本発明では、多くの機器を広い敷地内に配置し、その機器から離れた場所にある、制御盤や機器間配線作業に於いて、正確にケーブルを接続する為の作業ナビゲーション機能を持たせ、且つケーブルの接続作業状況をタイムリーに把握する事を目的とする。

【課題を解決するための手段】

【0009】

前記目的には、次の手段により解決できる。

1本のケーブルに複数の内ケーブルを有する多芯ケーブルの接続作業に於いて、多芯ケーブル内のそれぞれのケーブル両端に取り付けたマークチューブに固有のID情報を無線交信することが出来る機能を備えたICタグを貼り付け、更に、ケーブル線番をマークチューブに印字するチューブマーカー内にICタグ読取器を設け、マークチューブへの印字と前記ICタグに与えられたID情報を読み取り、図面に記載されたケーブル線番と関連付けをほぼ同時に行う事を可能とした。

【0010】

1本のケーブルに複数の内ケーブルを有する多芯ケーブルの接続作業に於いて、多芯ケーブル内のそれぞれのケーブル両端に取り付けたマークチューブに情報を記憶し、且つ情報を無線交信することが出来る機能を備えたICタグを貼り付け、更に、ケーブル線番をマークチューブに印字するチューブマーカー内にICタグへの書き込み器を設け、図面に記載されたケーブル線番のマークチューブへの印字とICタグへの書き込みをほぼ同時に行う事を可能とした。

【0011】

1本のケーブルに複数の内ケーブルを有する多芯ケーブルの接続作業に於いて、多芯ケーブル内のそれぞれのケーブル両端に取り付けたマークチューブと一緒に情報を記憶し、且つ情報を無線交信することが出来る機能を備えたICタグを貼り付けたブロックを配置し、マークチューブに印字したケーブル線番と同じ線番をICタグに書き込み可能とした。

【0012】

更に、図面に記載された指示に従い、マークチューブの印字により選んだ、少なくとも2本の内ケーブルの両端に通電し、通電を確認できればマークチューブを正しく内ケーブルに取り付けられていると判断し、通電が行われた時刻とマークチューブ又はブロックに貼られたICタグのケーブル情報を読み取る事を可能とした。

【0013】

又、内ケーブルの端子台への結線作業を容易に行う為に、ICタグからケーブル情報を読み取り、読み取ったケーブル情報から図面に指示された結線情報と照らし合わせ、内ケーブルの端子台への結線作業する場所を、作業者に音声又は、画面表示で指示出来る様にする。

【0014】

更に、端子台に内ケーブルを結線作業後、ICタグリーダー/ライターを用いて、端子台に結線された順番をICタグに記憶されたケーブル情報を読み出し、図面に指示された内ケーブルの結線情報と突合せして、作業の正否を判断出来る様にする。

【0015】

更に、端子台に内ケーブルが結線された情報をICタグリーダー/ライターを用いて読み取り、その情報から結線の作業進度を把握して、配線工事全体の作業進捗管理に使えるようにする。

【0016】

好ましくは、ICタグを貼り付けたブロックを内ケーブルが端子台に接続された状態で容易に内ケーブルから取り外し可能な様、ブロックは弾性体機能を有するゴム状の材料で作られ、取り外し可能な構造としている。又、取り外したブロックは、他の配線作業に再利用可能としている。

【発明の効果】

【0017】

現在使用されている印字されたマークチューブにICタグを追加することにより、今までの作業法と代える事無く、ICタグに書き込まれたケーブル情報を用いて、ケーブル接続の正、誤を容易に判断する事が可能となるため、作業の正確さが大きく向上する。

【0018】

内ケーブルに接続端子を取り付けた時や端子台へ結線が終了したときに、ICタグに書き込まれたケーブル情報を読み込んで、データセンターで作業の正否のみならず作業の完了状況も同時に把握出来るようになる。

【0019】

配線接続の精度が大きく向上するので、検査員が通電前に再確認が不要となり、作業全体のコスト、作業期間短縮が可能となる。

【発明を実施するための最良の形態】

【0020】

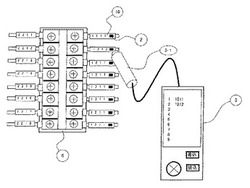

図1に示すように、一般に工場などの設備に電力を供給し、制御信号を伝達する為に制御盤17が用いられている。この制御盤17にはケーブル11と接続する為の多数の端子台6を有する。この端子台6に図面に指示された端子台6の所在を認識するための端子台番号が貼り付けられている。

【0021】

次に、工場などの各場所に設置された動力装置やセンサーなどの機器から接続されたケーブル11が多数制御盤17などに配線される。これらの動力装置と制御盤17とは、通常相当離れ、互いには見ることが出来ない場所に設置されているので、ケーブル11両端を同時に確認しながら接続作業をすることが困難になる。又、配線作業を少しでも軽減するため、1本のケーブル11の中に多数の内ケーブル7を持つ多芯ケーブル11で接続することが多い。

【0022】

一般に多芯ケーブル11の中に含まれる複数の配線は目的の端子台6に正しく接続されるように、内ケーブル7の表面に内ケーブル本数に応じた番号が印字されている。又は、内ケーブル7表面が色分けされている。

【0023】

結線作業を行う為に、作業者は通常、結線図と呼ばれる図面を準備している。

この図面には、更に内ケーブル7毎にケーブル線番が表示され、端子台番号と端子台6のどこの場所に接続すればよいか指示されている。今までは、内ケーブル7のケーブル表面の色又は印字された番号と図面を基にして、内ケーブル7にケーブル線番を表示するプラスチック製の細いチューブを挿入していた。このチューブを通称、マークチューブ10と称する。図1の様に、このマークチューブ10の表面にケーブル線番を表示する数字文字又はアルファベット等が印字されている。

【0024】

今回の発明は、マークチューブ10の表面の文字だけでなく、ICタグを活用して、ケーブル線番情報を記憶させ、結線作業やその管理に活用しようとするものである。

【0025】

図3に示すように、ICタグ2を連続的に任意のピッチで印字されていないマークチューブ10表面に貼り付ける。貼り付け作業は、一般には自動的に貼り付け可能な装置で行う。

【0026】

次に、ICタグ2が貼り付けられたマークチューブ10に、使用する箇所に関連したケーブル線番を印字する。このマークチューブ10に印字する時に、同時にマークチューブ10に貼り付けたICタグ2の機能を有効に活用し、ケーブル線番を電子情報化する。

【0027】

ICタグ2には大きく機能により2種類に分かれる。1種類はICタグ2内に既に書き込まれた固有IDを読み出すのみの機能を有し、新たな情報を書き込み出来ないタイプ。

もう1種類は、ICタグ2内に新しい情報を記憶するスペースを有し、ケーブル線番等の情報を書き込む事が出来るタイプである。

【0028】

初めに、ICタグ2内に既に書き込まれた固有IDを読み出すのみの機能を有するICタグ2の場合に付いて説明する。

図4に示すように、マークチューブ10に印字するチューブマーカー1はICタグ読取/書き込み器1−2と、マークチューブ10をドラムに巻き付けるチューブドラム1−6、マークチューブ10を扁平にし、一定の張力を与えるピンチローラ15、印字用の数字や文字が埋め込まれた印字ドラム11、印字ドラム11にマークチューブ10を押し付ける押し台1−4、印字するデータを打ち込むキーボード1−3と打ち込んだデータとICタグ2の固有IDデータを記憶するメモリー1−7により構成されている。

【0029】

チューブドラム1−6から巻き出されたマークチューブ10は目的の印字をする為、印字ドラム11が回転し、印字文字を印字場所に合わせ、マークチューブ10を押し台1−4により、印字ドラム11に押し付け印字する。ICタグ読取/書き込み器1−2とICタグ2の位置を合わせる為、ピンチローラ1−5でマークチューブ10を送り、ICタグ読取/書き込み器1−2でICタグ2に書き込まれた固有ID情報を読み取る。固有ID情報は印字の為、キーボード1−3から入力したケーブル線番と関連付けを行い、メモリー1−7に記憶される。

【0030】

次に、ICタグ2内に新しい情報を記憶するスペースを有し、ケーブル線番等の情報を書き込む事が出来るタイプについて説明する。

チューブマーカー1の基本構成は同じである。前期方法との差は、マークチューブ10へ印字する為に、キーボード1−3から入力したケーブル線番をICタグ2へICタグ読取/書き込み器1−2から直接記憶させることである。

【0031】

以上がマークチューブ10への印字とICタグ2への書き込み/読み込み方法であるが、マークチューブ10への印字手段はこの実施例に限定されない。

【0032】

次に、図5に示す様に、内ケーブル7にケーブル線番が印字され、ICタグ2が貼り付けられたマークチューブ10に結線端子4を内ケーブル7内の導体と圧着器具でしっかり締結する。

図17のように、端子台6に結線端子4に結線後は、隣の内ケーブル7のICタグ2との中心間距離が10ミリメートル程度になる。導体の断面積が1.25平方ミリメートルの細い内ケーブル7ではICタグ2間の距離が6ミリメートル程度になるものもある。

【0033】

隣の内ケーブル7のICタグ2からの電波を間違って読み取るのを避けるため、電源を用いず、近距離の電波発信能力を有し情報伝達可能なICタグ2がマークチューブ10表面に貼り付けられているのが望ましい。ICタグ2は通信周波数の違いにより、色々な種類があるが、通信距離が短く指向性が強いことが望ましいので2.45ギガヘルツまたは13.56メガヘルツの通信周波数で交信可能なICタグ2を用いるのが望ましい。

【0034】

又、ICタグ2からICタグリーダー/ライター3のアンテナ部3−1との交信可能距離は隣り合う内ケーブル7のICタグ2と混信を避ける為に、10ミリメートル以内で無ければならないが、5ミリメートル以内が好ましい。又、マークチューブ10の直径が3ミリメートルから6ミリメートルと細いので、その外周に貼る為には、ICタグ2のサイズも幅が2から3ミリメートル以内の外形寸法にすることが求められる。

【0035】

ICタグリーダー/ライター3のアンテナ部3−1のサイズもICタグ2間の間隔が狭いので、同時に複数個のICタグ2の固有ID情報を読み込まない為に、小型にする必要がる。アンテナ部3−1は図17のように、ICタグ2の位置を確実に捉え、読み込み、書き込み作業が正確に出来るよう、細いペン型形状をしているのが望ましい。作業者は、どのICタグ2とICタグリーダー/ライター3のアンテナ部3−1で情報の交信を行っているか、アンテナ部3−1が細いペン型形状であれば、目視確認が容易に出来る。

【0036】

以上は、マークチューブ10表面にICタグ2を貼り付けた場合に付いて説明した。この場合は設備稼働後も配線接続情報を得る為に、ICタグ2に書き込まれた固有ID情報、又はケーブル線番情報を有効に活用できる。

【0037】

しかし、上記方法の欠点は、全ての内ケーブル7にICタグ2を付ける事になるので、ICタグ2のコストが大幅に下がるまでは、敷設するケーブル11の数量が多い場合、ICタグ2の費用が大きくなる。これを改善する方法として、設備の工事、試運転時のみICタグ2に書き込まれたケーブル線番情報を有効に活用し、本運転に入る前に、内ケーブル7を端子台6へ結線した状態で、ICタグ2を取り外し可能とした方法である。ICタグ2の再利用が何度でも可能となり、本システムの必要コストが低減出来る方法に付いて以下説明する。

【0038】

図6に示すように、内ケーブル7端部にはICタグ2の貼り付けられていない、マークチューブ10とICタグ2を貼り付けたブロック8を取り付け、次に結線端子4を圧着取り付ける。

【0039】

ICタグ2の貼り付けるブロック8は図7の様にゴム性の材料で作られたサイコロ形状をし、その一面にICタグ2が貼り付けられている。ブロック8の中央部に内ケーブル7が貫通する穴を持ち、更に1辺に穴から外側へスリットを入れてある。ブロック8がセットされた状態では、ブロック8の弾性力で内ケーブル7を挟んだ様な状態で保持されている。

【0040】

ブロック8を内ケーブル7から抜き出す時は、ブロック8を反スリット側に引っ張ると、ゴム性の材料で作られたブロック8のスリットが図8の2点鎖線で示すように、大きく開いて、中央の穴に収まっていたケーブル7を容易に外すことが出来る構造としている。ブロック8は内ケーブル7から外した後、初期のサイコロ状の形状に直ぐ戻ることが出来き、再利用が可能な構造とする。

【0041】

ブロック8とマークチューブ10が別体の為、マークチューブ10への印字とICタグ2へのケーブル線番情報書き込みを同時に行うことが出来ない。その為、まず通常のチューブマーカーでICタグ2の貼り付けられていないマークチューブ10へケーブル線番の印字を行う。次に、ブロック8上に貼り付けられたICタグ2にマークチューブ10へ印字した同じケーブル線番情報を書き込みする。

【0042】

その際、マークチューブ10とICタグ2へ書き込みされたブロック8が確実に一緒に内ケーブル7に組み込まれるようにする必要がある。その為の手段として、弱い粘着力の有るテープ16表面に、図9に示すように内ケーブル7への取り付け順番に、印字済みのマークチューブ10を貼り付け、その脇にブロック8を貼り付ける。そして、ブロック8の表面に貼り付けられたICタグ2に、ICタグリーダー/ライター3を用いて、マークチューブ10に印字されたケーブル線番と同じ線番情報を書き込みする。

【0043】

図6のように内ケーブル7にブロック8とマークチューブ10、結線端子4が一体になった後は、図5のICタグ2を貼り付けたマークチューブ10と同じように取り扱うことが可能となる。試運転完了後はブロック8と一緒にICタグ2を内ケーブル7から抜き出し、内ケーブル7に印字されたマークチューブ10だけが残るようにする。これは現在の配線管理方法と変わらないので、設備保全上は特に問題は無い。

【0044】

制御盤17に新たなケーブル11を接続する場合に付いて述べてきたが、ケーブル11はそのままで、制御盤17を新しい製品に交換する場合もある。その場合にも、端子台6から外された内ケーブル7に、結線端子4を外さずにブロック8をマークチューブ10の脇に取り付けが可能である。

その場合は、ICタグ2付きのブロック8を取り付け後、ICタグ2に既設のマークチューブ10のケーブル番号を書き込み、新しい制御盤17の配線接続時の確認作業に使う事が出来る。

【0045】

内ケーブル7にはマークチューブ10を取り付けるが、ケーブル11にもケーブル番号を表示する必要がある。図14のように、ケーブル11の表面にマークチューブ13を取り付け、その表面にICタグ12を貼り付けておく。これにより、マークチューブ13にケーブル番号を表記し、更にICタグ12に表記したケーブル番号と同じ数字、記号を書き込むことが出来る。マークチューブ13の代わりに、図11に示すようなプレート15にICタグ12を貼り付けてもよい。

【0046】

又、別な方法として、図11に示すようにケーブル番号とケーブル番号を意味するバーコードを併記したプレート15をケーブル11の表面に貼り付ける。端子台6では隣り合う内ケーブル7との間隔が狭いので、ケーブル番号を意味するバーコードを併記したプレート15を取り付ける事は難しいが、ケーブル11はバーコードを読み取る為のスペースを確保することが出来るので、実施可能な方法である。

【0047】

又、電力ケーブルのような太いケーブル11では、内ケーブル7の本数も少なく、端子台6ではなく機器に内ケーブル7を直接結線する事が多い為、端子台6に比較し、内ケーブル7の取り付け間隔も広い。太い導体を有する内ケーブル7では、図10の様にバーコードを併記したプレート16を内ケーブル7の表面に貼り付ける事も出来る。

【0048】

内ケーブル7に接続端子4、マークチューブ10やブロック8を取り付け後、見えない距離にある同じ内ケーブル7端のマークチューブ10に印字されたケーブル線番が互いに図面と合致している事を確認する必要がある。

【0049】

この確認作業に、通電検査器9を用いる。通電検査器9は図15に示すように、微弱電流を流す電源9−2、通電を感知する電流計9−1、通電をオン、オフするスイッチ9−3、図13に有る通電した時刻を正確に記憶する時計9−4から基本的に構成されている。

【0050】

通電検査器9に、少なくとも2本以上の内ケーブル7に取り付けられた結線端子4を図13の様に挟み込み、電源9−2から微弱電流を流し、2本の内ケーブル7が正しく繋がれていれば、電流計9−1で通電を確認出来る。出来ない場合は、通電検査器9にセットした内ケーブル7が両端で異なることを示す。

【0051】

図15に示すように、2本の内ケーブル7の中で、1本を基準ケーブル7−1とする。基準ケーブル7−1は、ケーブル内の内ケーブル7全数の通電が確認されるまで外さない。

通電を確認する内ケーブル7−2は確認が済んだ後、他の内ケーブル7と交換し全ての内ケーブル7の通電を確認する。基準ケーブル7−1にはケーブル11へのノイズを防止するためにケーブル11の中に組み込まれているシールド線や電力ケーブルではアース線などを用いても良い。

【0052】

通電検査器9で通電を確認した後、内ケーブル7を通電検査器9から外さない状態で、図13に示すように内ケーブル7に取り付けられたICタグ2からICタグリーダー/ライター3を用いて、ケーブル線番情報を読み取る。同時に両通電検査器9が通電した時刻を時計9−4からICタグリーダー/ライター3に情報として送る。

【0053】

更に、ケーブル11の全内ケーブル7の通電確認を通電検査器9で行い、その結果情報を図には記載されていないデータセンターに携帯電話システムや無線ランなどの通信手段を用いて送信する。データセンターで図面の情報と両通電検査器9から送られた情報の突合せを行う。同じ時間に通電確認されたケーブル線番情報は同じ内ケーブル7の両端に在る事になる。もし、一方の線番が図示された線番と異なれば、間違えたマークチューブ10を取り付けている事が分る。この様にして、内ケーブル7に正しいマークチューブ10を取り付けている事を確認する。この検査で、1本の内ケーブル7の両端には図面に指示された、マークチューブ10を取り付けている事が確認出来た事になる。

【0054】

次に、図示指示に従って、内ケーブル7のマークチューブ10の印字により、内ケーブル7に取り付けられた結線端子4を所定の端子台6の場所にネジで締結する。チューブマーカー1でマークチューブ10に印字し、ICタグにケーブル線番を書き込み、内ケーブル7にICタグ付きマークチューブ10と結線端子4を取り付け、通電を確認し、結線端子4を端子台6に締結するまでの作業フローを図17で説明する。

次に、内ケーブル7にブロック8とマークチューブ10を取り付け、ICタグ2にケーブル線番を書き込み、通電を確認し、結線端子4を端子台6に締結するまでの作業フローを図18で説明する。

【0055】

結線端子4を締結するごとに図面を確認しないで、端子台6の接続位置情報を得る結線作業のナビゲーション機能に付いて説明する。図12に示すように、結線端子4を締結する前に、マークチューブ10又はブロック8に貼り付けられたICタグ2のケーブル線番情報をICタグリーダー/ライター3で読み取る。読み取ったICタグ2の情報を元に、ICタグリーダー/ライター3に記憶された情報と照らし合わせ、取り付けすべき端子台6の上又は左横からの位置を、作業者にヘッドホン14などを用いて、音声により指示することが出来る様にする。

【0056】

音声を使わず、ICタグリーダー/ライター3の液晶表示画面に結線すべき端子台6の上又は左横からの位置を指示しても良い。多数の結線場所を持つ端子台6では、図12のように、端子台6表面に位置表示テープ6−1を貼り付け、結線位置を示すようにすれば、更に容易に結線端子4の締結する場所を、確認出来る。作業者はICタグ2の情報を使うことにより、図面を用いず正確な作業をすることが出来るようになる。

【0057】

1つの端子台6の接続が完了した後、端子台6のケーブルの接続状態を確認するため、端子台6の端子台番号をICタグリーダー/ライター3に入力する。次に、図16の様に、ICタグリーダー/ライター3を用いてICタグ2からケーブル線番情報を読み出し、図面に指示された接続と相違ないか付き合わせを行う。図面と同じ接続が行われている事が確認されれば、データセンターへ端子台6の接続が完了したことを端子台番号、確認者のID番号と一緒に情報送信する。

この送信により、誰がどの端子台6の作業を、何時行ったか正確に記録に残すことが可能となる。

【0058】

ICタグリーダー/ライター3に図面の情報を持たない場合は、決められた方向からICタグリーダー/ライター3で読み取ったケーブル線番情報をデータセンターへ情報送信する。データセンターでICタグリーダー/ライター3で読み取ったケーブル線番情報と図面の接続データを突合せし、結線作業の合否を判断する。

【0059】

この様に、端子台6ごとの接続情報をデータセンターに残しておいて、配線作業全体の作業進度を把握するデータとして活用が可能である。配線工事の作業進度管理は、大きくケーブル11を延線する作業と配線を接続する作業(結線作業)に分けることが出来る。延線する作業はケーブル11の消化量などからかなり正確に作業進度を把握することが出来るが、結線作業は作業内容が細かなことと作業場所が点在している為、把握が大変困難である。

【0060】

図13の通電確認の作業データにより内ケーブル7両端の結線端子4とマークチューブ10が取り付け完了したことを把握できる。更に、図16の端子台6のケーブル線番情報確認により、端子台6ごとの結線完了状況を把握できる。

【0061】

設計段階で、結線作業の総数は配線図等から算出することが可能である。ICタグ2を活用して、内ケーブル7への結線端子4取り付け、端子台6への接続完了日などケーブル11や端子台6ごとの情報を入手することが可能となる。これにより、日々の結線作業の進行状況把握と全作業量から判断した工事完成度なども正確に把握が可能となる。

【0062】

又、作業者個人の毎日の作業消化能力及び成果も、結線端子4の接続完了数と端子台6への接続数をICタグ2の読み取り情報から詳細データとして把握することが出来る。試運転中にケーブル接続に関係した問題が生じた場合、その問題となる作業を誰が行ったか瞬時に把握が可能で、試運転中に発見された以外で問題発生の可能性有る場所も、作業者個人の作業来歴から推定可能となる。

【図面の簡単な説明】

【0063】

【図1】制御盤等の内部と端子台、及びケーブルの接続状態の一例を示す図

【図2】従来技術による、端子台へのケーブル接続の一例を示す図

【図3】マークチューブ表面にICタグを貼り付けた一例を示す図

【図4】印字とICタグへの読み込み/書き込みが出来るチューブマーカーを示す図

【図5】マークチューブ表面にICタグを貼り付けたケーブルの一例を示す図

【図6】マークチューブとICタグを貼り付けたブロックを持つケーブルの一例を示す図

【図7】ケーブルにブロックを取り付ける一例を示す図

【図8】ケーブルからブロックを抜き出す状態を説明する図

【図9】ICタグを貼り付けたブロックにケーブル番号を書き込む状態を説明する図

【図10】ケーブルにバーコード付きプレートを取り付けた一例を示す図

【図11】多芯ケーブルにバーコード付きプレートを取り付けた一例を示す図

【図12】ICタグデータを読み取り、結線指示に活用する一例を示す図

【図13】通電検査器でケーブルの通電を確認する一例を示す図

【図14】図13のA−A矢視図

【図15】ケーブルの通電を確認する機器構成図

【図16】ケーブルを端子台に取り付け後の接続確認の一例を示す図

【図17】マークチューブ表面に貼り付けたICタグを用いた、ケーブル接続作業の作業フローチャート

【図18】ブロック表面に貼り付けたICタグを用いた、ケーブル接続作業の作業フローチャート

【符号の説明】

【0064】

1・・・・・チューブマーカー

1−1・・・印字ドラム

1−2・・・ICタグ読取/書き込み器

1−3・・・キーボード

1−5・・・ピンチローラ

1−7・・・メモリー

2・・・・・ICタグ

3・・・・・ICタグリーダー/ライター

3−1・・・アンテナ

4・・・・・結線端子

6・・・・・端子台

7・・・・・内ケーブル

8・・・・・ブロック

9・・・・・通電検査器

9−1・・・電流計

9−2・・・電源

9−4・・・時計

10・・・・マークチューブ

11・・・・多芯ケーブル

14・・・・ヘッドホン

15・・・・プレート

16・・・・粘着テープ

17・・・・制御盤

【技術分野】

【0001】

本発明は、発電所、製鉄所、化学プラントなどの工場施設、及び交通機関、大型建築物で機器を運転する各種動力やセンサーと制御盤等を接続する配線作業に於いて、ICタグを活用してケーブル接続管理を行うシステムに関する。

【背景技術】

【0002】

特許文献1には、ケーブルの端末や中間部にICタグを取り付け、認識を容易にすることが述べられている。

【0003】

又、特許文献2には、建物の床や壁などに埋め込まれたケーブルがケーブル本体とケーブル両端に取り付けられたコネクターで構成され、そのケーブル本体の両端にICタグを取り付け、そのICタグ情報を読み取る事で、壁などに埋め込まれていても他端のケーブルがどれに繋がっているかを把握する事も述べられている。

【0004】

【特許文献1】特開2003−203527号公報

【特許文献2】特開2005−228689号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

近年では、現場作業者の高齢化と経験の少ない作業者の増加が問題となっている。特に配線作業では、ケーブルに付けるケーブル線番が小さく、視力の低下した高齢作業者には負担が増加した。又、経験の少ない作業者にとっては、短時間の教育等で、図面指示に従い、正確に作業することが難しくなってきている。そのハンディキャップを補う為、現場作業においてIT技術活用が望まれている。

【0006】

工場での機器を運転する各種動力やセンサー等と図1、2に示す制御盤18等を接続する配線作業に於いては、1本のケーブルの中に複数本のおのおのが被覆された内ケーブル7を有する多芯ケーブル11が使われている。この内ケーブル7はそれぞれの相手機器の所定位置端子に接続しなければならないので、それぞれの内ケーブル7にはケーブル線番を持つ事が必要となる。現在このケーブル線番を正確に設定し、制御盤内17にある端子台6に正しくケーブル接続するのに多くの時間を必要としている。

【0007】

又、何万本もあるケーブルの接続が、配線工事全体の作業量の中でどの程度完了したか、日々正確に把握して作業進度を管理する事は大変重要である。しかし、配線工事は作業範囲が広く、機械設備設置や、土木、建築工事などに比較し細かな作業が多いので、目視で正確な作業進度を把握することが非常に困難である。

【0008】

本発明では、多くの機器を広い敷地内に配置し、その機器から離れた場所にある、制御盤や機器間配線作業に於いて、正確にケーブルを接続する為の作業ナビゲーション機能を持たせ、且つケーブルの接続作業状況をタイムリーに把握する事を目的とする。

【課題を解決するための手段】

【0009】

前記目的には、次の手段により解決できる。

1本のケーブルに複数の内ケーブルを有する多芯ケーブルの接続作業に於いて、多芯ケーブル内のそれぞれのケーブル両端に取り付けたマークチューブに固有のID情報を無線交信することが出来る機能を備えたICタグを貼り付け、更に、ケーブル線番をマークチューブに印字するチューブマーカー内にICタグ読取器を設け、マークチューブへの印字と前記ICタグに与えられたID情報を読み取り、図面に記載されたケーブル線番と関連付けをほぼ同時に行う事を可能とした。

【0010】

1本のケーブルに複数の内ケーブルを有する多芯ケーブルの接続作業に於いて、多芯ケーブル内のそれぞれのケーブル両端に取り付けたマークチューブに情報を記憶し、且つ情報を無線交信することが出来る機能を備えたICタグを貼り付け、更に、ケーブル線番をマークチューブに印字するチューブマーカー内にICタグへの書き込み器を設け、図面に記載されたケーブル線番のマークチューブへの印字とICタグへの書き込みをほぼ同時に行う事を可能とした。

【0011】

1本のケーブルに複数の内ケーブルを有する多芯ケーブルの接続作業に於いて、多芯ケーブル内のそれぞれのケーブル両端に取り付けたマークチューブと一緒に情報を記憶し、且つ情報を無線交信することが出来る機能を備えたICタグを貼り付けたブロックを配置し、マークチューブに印字したケーブル線番と同じ線番をICタグに書き込み可能とした。

【0012】

更に、図面に記載された指示に従い、マークチューブの印字により選んだ、少なくとも2本の内ケーブルの両端に通電し、通電を確認できればマークチューブを正しく内ケーブルに取り付けられていると判断し、通電が行われた時刻とマークチューブ又はブロックに貼られたICタグのケーブル情報を読み取る事を可能とした。

【0013】

又、内ケーブルの端子台への結線作業を容易に行う為に、ICタグからケーブル情報を読み取り、読み取ったケーブル情報から図面に指示された結線情報と照らし合わせ、内ケーブルの端子台への結線作業する場所を、作業者に音声又は、画面表示で指示出来る様にする。

【0014】

更に、端子台に内ケーブルを結線作業後、ICタグリーダー/ライターを用いて、端子台に結線された順番をICタグに記憶されたケーブル情報を読み出し、図面に指示された内ケーブルの結線情報と突合せして、作業の正否を判断出来る様にする。

【0015】

更に、端子台に内ケーブルが結線された情報をICタグリーダー/ライターを用いて読み取り、その情報から結線の作業進度を把握して、配線工事全体の作業進捗管理に使えるようにする。

【0016】

好ましくは、ICタグを貼り付けたブロックを内ケーブルが端子台に接続された状態で容易に内ケーブルから取り外し可能な様、ブロックは弾性体機能を有するゴム状の材料で作られ、取り外し可能な構造としている。又、取り外したブロックは、他の配線作業に再利用可能としている。

【発明の効果】

【0017】

現在使用されている印字されたマークチューブにICタグを追加することにより、今までの作業法と代える事無く、ICタグに書き込まれたケーブル情報を用いて、ケーブル接続の正、誤を容易に判断する事が可能となるため、作業の正確さが大きく向上する。

【0018】

内ケーブルに接続端子を取り付けた時や端子台へ結線が終了したときに、ICタグに書き込まれたケーブル情報を読み込んで、データセンターで作業の正否のみならず作業の完了状況も同時に把握出来るようになる。

【0019】

配線接続の精度が大きく向上するので、検査員が通電前に再確認が不要となり、作業全体のコスト、作業期間短縮が可能となる。

【発明を実施するための最良の形態】

【0020】

図1に示すように、一般に工場などの設備に電力を供給し、制御信号を伝達する為に制御盤17が用いられている。この制御盤17にはケーブル11と接続する為の多数の端子台6を有する。この端子台6に図面に指示された端子台6の所在を認識するための端子台番号が貼り付けられている。

【0021】

次に、工場などの各場所に設置された動力装置やセンサーなどの機器から接続されたケーブル11が多数制御盤17などに配線される。これらの動力装置と制御盤17とは、通常相当離れ、互いには見ることが出来ない場所に設置されているので、ケーブル11両端を同時に確認しながら接続作業をすることが困難になる。又、配線作業を少しでも軽減するため、1本のケーブル11の中に多数の内ケーブル7を持つ多芯ケーブル11で接続することが多い。

【0022】

一般に多芯ケーブル11の中に含まれる複数の配線は目的の端子台6に正しく接続されるように、内ケーブル7の表面に内ケーブル本数に応じた番号が印字されている。又は、内ケーブル7表面が色分けされている。

【0023】

結線作業を行う為に、作業者は通常、結線図と呼ばれる図面を準備している。

この図面には、更に内ケーブル7毎にケーブル線番が表示され、端子台番号と端子台6のどこの場所に接続すればよいか指示されている。今までは、内ケーブル7のケーブル表面の色又は印字された番号と図面を基にして、内ケーブル7にケーブル線番を表示するプラスチック製の細いチューブを挿入していた。このチューブを通称、マークチューブ10と称する。図1の様に、このマークチューブ10の表面にケーブル線番を表示する数字文字又はアルファベット等が印字されている。

【0024】

今回の発明は、マークチューブ10の表面の文字だけでなく、ICタグを活用して、ケーブル線番情報を記憶させ、結線作業やその管理に活用しようとするものである。

【0025】

図3に示すように、ICタグ2を連続的に任意のピッチで印字されていないマークチューブ10表面に貼り付ける。貼り付け作業は、一般には自動的に貼り付け可能な装置で行う。

【0026】

次に、ICタグ2が貼り付けられたマークチューブ10に、使用する箇所に関連したケーブル線番を印字する。このマークチューブ10に印字する時に、同時にマークチューブ10に貼り付けたICタグ2の機能を有効に活用し、ケーブル線番を電子情報化する。

【0027】

ICタグ2には大きく機能により2種類に分かれる。1種類はICタグ2内に既に書き込まれた固有IDを読み出すのみの機能を有し、新たな情報を書き込み出来ないタイプ。

もう1種類は、ICタグ2内に新しい情報を記憶するスペースを有し、ケーブル線番等の情報を書き込む事が出来るタイプである。

【0028】

初めに、ICタグ2内に既に書き込まれた固有IDを読み出すのみの機能を有するICタグ2の場合に付いて説明する。

図4に示すように、マークチューブ10に印字するチューブマーカー1はICタグ読取/書き込み器1−2と、マークチューブ10をドラムに巻き付けるチューブドラム1−6、マークチューブ10を扁平にし、一定の張力を与えるピンチローラ15、印字用の数字や文字が埋め込まれた印字ドラム11、印字ドラム11にマークチューブ10を押し付ける押し台1−4、印字するデータを打ち込むキーボード1−3と打ち込んだデータとICタグ2の固有IDデータを記憶するメモリー1−7により構成されている。

【0029】

チューブドラム1−6から巻き出されたマークチューブ10は目的の印字をする為、印字ドラム11が回転し、印字文字を印字場所に合わせ、マークチューブ10を押し台1−4により、印字ドラム11に押し付け印字する。ICタグ読取/書き込み器1−2とICタグ2の位置を合わせる為、ピンチローラ1−5でマークチューブ10を送り、ICタグ読取/書き込み器1−2でICタグ2に書き込まれた固有ID情報を読み取る。固有ID情報は印字の為、キーボード1−3から入力したケーブル線番と関連付けを行い、メモリー1−7に記憶される。

【0030】

次に、ICタグ2内に新しい情報を記憶するスペースを有し、ケーブル線番等の情報を書き込む事が出来るタイプについて説明する。

チューブマーカー1の基本構成は同じである。前期方法との差は、マークチューブ10へ印字する為に、キーボード1−3から入力したケーブル線番をICタグ2へICタグ読取/書き込み器1−2から直接記憶させることである。

【0031】

以上がマークチューブ10への印字とICタグ2への書き込み/読み込み方法であるが、マークチューブ10への印字手段はこの実施例に限定されない。

【0032】

次に、図5に示す様に、内ケーブル7にケーブル線番が印字され、ICタグ2が貼り付けられたマークチューブ10に結線端子4を内ケーブル7内の導体と圧着器具でしっかり締結する。

図17のように、端子台6に結線端子4に結線後は、隣の内ケーブル7のICタグ2との中心間距離が10ミリメートル程度になる。導体の断面積が1.25平方ミリメートルの細い内ケーブル7ではICタグ2間の距離が6ミリメートル程度になるものもある。

【0033】

隣の内ケーブル7のICタグ2からの電波を間違って読み取るのを避けるため、電源を用いず、近距離の電波発信能力を有し情報伝達可能なICタグ2がマークチューブ10表面に貼り付けられているのが望ましい。ICタグ2は通信周波数の違いにより、色々な種類があるが、通信距離が短く指向性が強いことが望ましいので2.45ギガヘルツまたは13.56メガヘルツの通信周波数で交信可能なICタグ2を用いるのが望ましい。

【0034】

又、ICタグ2からICタグリーダー/ライター3のアンテナ部3−1との交信可能距離は隣り合う内ケーブル7のICタグ2と混信を避ける為に、10ミリメートル以内で無ければならないが、5ミリメートル以内が好ましい。又、マークチューブ10の直径が3ミリメートルから6ミリメートルと細いので、その外周に貼る為には、ICタグ2のサイズも幅が2から3ミリメートル以内の外形寸法にすることが求められる。

【0035】

ICタグリーダー/ライター3のアンテナ部3−1のサイズもICタグ2間の間隔が狭いので、同時に複数個のICタグ2の固有ID情報を読み込まない為に、小型にする必要がる。アンテナ部3−1は図17のように、ICタグ2の位置を確実に捉え、読み込み、書き込み作業が正確に出来るよう、細いペン型形状をしているのが望ましい。作業者は、どのICタグ2とICタグリーダー/ライター3のアンテナ部3−1で情報の交信を行っているか、アンテナ部3−1が細いペン型形状であれば、目視確認が容易に出来る。

【0036】

以上は、マークチューブ10表面にICタグ2を貼り付けた場合に付いて説明した。この場合は設備稼働後も配線接続情報を得る為に、ICタグ2に書き込まれた固有ID情報、又はケーブル線番情報を有効に活用できる。

【0037】

しかし、上記方法の欠点は、全ての内ケーブル7にICタグ2を付ける事になるので、ICタグ2のコストが大幅に下がるまでは、敷設するケーブル11の数量が多い場合、ICタグ2の費用が大きくなる。これを改善する方法として、設備の工事、試運転時のみICタグ2に書き込まれたケーブル線番情報を有効に活用し、本運転に入る前に、内ケーブル7を端子台6へ結線した状態で、ICタグ2を取り外し可能とした方法である。ICタグ2の再利用が何度でも可能となり、本システムの必要コストが低減出来る方法に付いて以下説明する。

【0038】

図6に示すように、内ケーブル7端部にはICタグ2の貼り付けられていない、マークチューブ10とICタグ2を貼り付けたブロック8を取り付け、次に結線端子4を圧着取り付ける。

【0039】

ICタグ2の貼り付けるブロック8は図7の様にゴム性の材料で作られたサイコロ形状をし、その一面にICタグ2が貼り付けられている。ブロック8の中央部に内ケーブル7が貫通する穴を持ち、更に1辺に穴から外側へスリットを入れてある。ブロック8がセットされた状態では、ブロック8の弾性力で内ケーブル7を挟んだ様な状態で保持されている。

【0040】

ブロック8を内ケーブル7から抜き出す時は、ブロック8を反スリット側に引っ張ると、ゴム性の材料で作られたブロック8のスリットが図8の2点鎖線で示すように、大きく開いて、中央の穴に収まっていたケーブル7を容易に外すことが出来る構造としている。ブロック8は内ケーブル7から外した後、初期のサイコロ状の形状に直ぐ戻ることが出来き、再利用が可能な構造とする。

【0041】

ブロック8とマークチューブ10が別体の為、マークチューブ10への印字とICタグ2へのケーブル線番情報書き込みを同時に行うことが出来ない。その為、まず通常のチューブマーカーでICタグ2の貼り付けられていないマークチューブ10へケーブル線番の印字を行う。次に、ブロック8上に貼り付けられたICタグ2にマークチューブ10へ印字した同じケーブル線番情報を書き込みする。

【0042】

その際、マークチューブ10とICタグ2へ書き込みされたブロック8が確実に一緒に内ケーブル7に組み込まれるようにする必要がある。その為の手段として、弱い粘着力の有るテープ16表面に、図9に示すように内ケーブル7への取り付け順番に、印字済みのマークチューブ10を貼り付け、その脇にブロック8を貼り付ける。そして、ブロック8の表面に貼り付けられたICタグ2に、ICタグリーダー/ライター3を用いて、マークチューブ10に印字されたケーブル線番と同じ線番情報を書き込みする。

【0043】

図6のように内ケーブル7にブロック8とマークチューブ10、結線端子4が一体になった後は、図5のICタグ2を貼り付けたマークチューブ10と同じように取り扱うことが可能となる。試運転完了後はブロック8と一緒にICタグ2を内ケーブル7から抜き出し、内ケーブル7に印字されたマークチューブ10だけが残るようにする。これは現在の配線管理方法と変わらないので、設備保全上は特に問題は無い。

【0044】

制御盤17に新たなケーブル11を接続する場合に付いて述べてきたが、ケーブル11はそのままで、制御盤17を新しい製品に交換する場合もある。その場合にも、端子台6から外された内ケーブル7に、結線端子4を外さずにブロック8をマークチューブ10の脇に取り付けが可能である。

その場合は、ICタグ2付きのブロック8を取り付け後、ICタグ2に既設のマークチューブ10のケーブル番号を書き込み、新しい制御盤17の配線接続時の確認作業に使う事が出来る。

【0045】

内ケーブル7にはマークチューブ10を取り付けるが、ケーブル11にもケーブル番号を表示する必要がある。図14のように、ケーブル11の表面にマークチューブ13を取り付け、その表面にICタグ12を貼り付けておく。これにより、マークチューブ13にケーブル番号を表記し、更にICタグ12に表記したケーブル番号と同じ数字、記号を書き込むことが出来る。マークチューブ13の代わりに、図11に示すようなプレート15にICタグ12を貼り付けてもよい。

【0046】

又、別な方法として、図11に示すようにケーブル番号とケーブル番号を意味するバーコードを併記したプレート15をケーブル11の表面に貼り付ける。端子台6では隣り合う内ケーブル7との間隔が狭いので、ケーブル番号を意味するバーコードを併記したプレート15を取り付ける事は難しいが、ケーブル11はバーコードを読み取る為のスペースを確保することが出来るので、実施可能な方法である。

【0047】

又、電力ケーブルのような太いケーブル11では、内ケーブル7の本数も少なく、端子台6ではなく機器に内ケーブル7を直接結線する事が多い為、端子台6に比較し、内ケーブル7の取り付け間隔も広い。太い導体を有する内ケーブル7では、図10の様にバーコードを併記したプレート16を内ケーブル7の表面に貼り付ける事も出来る。

【0048】

内ケーブル7に接続端子4、マークチューブ10やブロック8を取り付け後、見えない距離にある同じ内ケーブル7端のマークチューブ10に印字されたケーブル線番が互いに図面と合致している事を確認する必要がある。

【0049】

この確認作業に、通電検査器9を用いる。通電検査器9は図15に示すように、微弱電流を流す電源9−2、通電を感知する電流計9−1、通電をオン、オフするスイッチ9−3、図13に有る通電した時刻を正確に記憶する時計9−4から基本的に構成されている。

【0050】

通電検査器9に、少なくとも2本以上の内ケーブル7に取り付けられた結線端子4を図13の様に挟み込み、電源9−2から微弱電流を流し、2本の内ケーブル7が正しく繋がれていれば、電流計9−1で通電を確認出来る。出来ない場合は、通電検査器9にセットした内ケーブル7が両端で異なることを示す。

【0051】

図15に示すように、2本の内ケーブル7の中で、1本を基準ケーブル7−1とする。基準ケーブル7−1は、ケーブル内の内ケーブル7全数の通電が確認されるまで外さない。

通電を確認する内ケーブル7−2は確認が済んだ後、他の内ケーブル7と交換し全ての内ケーブル7の通電を確認する。基準ケーブル7−1にはケーブル11へのノイズを防止するためにケーブル11の中に組み込まれているシールド線や電力ケーブルではアース線などを用いても良い。

【0052】

通電検査器9で通電を確認した後、内ケーブル7を通電検査器9から外さない状態で、図13に示すように内ケーブル7に取り付けられたICタグ2からICタグリーダー/ライター3を用いて、ケーブル線番情報を読み取る。同時に両通電検査器9が通電した時刻を時計9−4からICタグリーダー/ライター3に情報として送る。

【0053】

更に、ケーブル11の全内ケーブル7の通電確認を通電検査器9で行い、その結果情報を図には記載されていないデータセンターに携帯電話システムや無線ランなどの通信手段を用いて送信する。データセンターで図面の情報と両通電検査器9から送られた情報の突合せを行う。同じ時間に通電確認されたケーブル線番情報は同じ内ケーブル7の両端に在る事になる。もし、一方の線番が図示された線番と異なれば、間違えたマークチューブ10を取り付けている事が分る。この様にして、内ケーブル7に正しいマークチューブ10を取り付けている事を確認する。この検査で、1本の内ケーブル7の両端には図面に指示された、マークチューブ10を取り付けている事が確認出来た事になる。

【0054】

次に、図示指示に従って、内ケーブル7のマークチューブ10の印字により、内ケーブル7に取り付けられた結線端子4を所定の端子台6の場所にネジで締結する。チューブマーカー1でマークチューブ10に印字し、ICタグにケーブル線番を書き込み、内ケーブル7にICタグ付きマークチューブ10と結線端子4を取り付け、通電を確認し、結線端子4を端子台6に締結するまでの作業フローを図17で説明する。

次に、内ケーブル7にブロック8とマークチューブ10を取り付け、ICタグ2にケーブル線番を書き込み、通電を確認し、結線端子4を端子台6に締結するまでの作業フローを図18で説明する。

【0055】

結線端子4を締結するごとに図面を確認しないで、端子台6の接続位置情報を得る結線作業のナビゲーション機能に付いて説明する。図12に示すように、結線端子4を締結する前に、マークチューブ10又はブロック8に貼り付けられたICタグ2のケーブル線番情報をICタグリーダー/ライター3で読み取る。読み取ったICタグ2の情報を元に、ICタグリーダー/ライター3に記憶された情報と照らし合わせ、取り付けすべき端子台6の上又は左横からの位置を、作業者にヘッドホン14などを用いて、音声により指示することが出来る様にする。

【0056】

音声を使わず、ICタグリーダー/ライター3の液晶表示画面に結線すべき端子台6の上又は左横からの位置を指示しても良い。多数の結線場所を持つ端子台6では、図12のように、端子台6表面に位置表示テープ6−1を貼り付け、結線位置を示すようにすれば、更に容易に結線端子4の締結する場所を、確認出来る。作業者はICタグ2の情報を使うことにより、図面を用いず正確な作業をすることが出来るようになる。

【0057】

1つの端子台6の接続が完了した後、端子台6のケーブルの接続状態を確認するため、端子台6の端子台番号をICタグリーダー/ライター3に入力する。次に、図16の様に、ICタグリーダー/ライター3を用いてICタグ2からケーブル線番情報を読み出し、図面に指示された接続と相違ないか付き合わせを行う。図面と同じ接続が行われている事が確認されれば、データセンターへ端子台6の接続が完了したことを端子台番号、確認者のID番号と一緒に情報送信する。

この送信により、誰がどの端子台6の作業を、何時行ったか正確に記録に残すことが可能となる。

【0058】

ICタグリーダー/ライター3に図面の情報を持たない場合は、決められた方向からICタグリーダー/ライター3で読み取ったケーブル線番情報をデータセンターへ情報送信する。データセンターでICタグリーダー/ライター3で読み取ったケーブル線番情報と図面の接続データを突合せし、結線作業の合否を判断する。

【0059】

この様に、端子台6ごとの接続情報をデータセンターに残しておいて、配線作業全体の作業進度を把握するデータとして活用が可能である。配線工事の作業進度管理は、大きくケーブル11を延線する作業と配線を接続する作業(結線作業)に分けることが出来る。延線する作業はケーブル11の消化量などからかなり正確に作業進度を把握することが出来るが、結線作業は作業内容が細かなことと作業場所が点在している為、把握が大変困難である。

【0060】

図13の通電確認の作業データにより内ケーブル7両端の結線端子4とマークチューブ10が取り付け完了したことを把握できる。更に、図16の端子台6のケーブル線番情報確認により、端子台6ごとの結線完了状況を把握できる。

【0061】

設計段階で、結線作業の総数は配線図等から算出することが可能である。ICタグ2を活用して、内ケーブル7への結線端子4取り付け、端子台6への接続完了日などケーブル11や端子台6ごとの情報を入手することが可能となる。これにより、日々の結線作業の進行状況把握と全作業量から判断した工事完成度なども正確に把握が可能となる。

【0062】

又、作業者個人の毎日の作業消化能力及び成果も、結線端子4の接続完了数と端子台6への接続数をICタグ2の読み取り情報から詳細データとして把握することが出来る。試運転中にケーブル接続に関係した問題が生じた場合、その問題となる作業を誰が行ったか瞬時に把握が可能で、試運転中に発見された以外で問題発生の可能性有る場所も、作業者個人の作業来歴から推定可能となる。

【図面の簡単な説明】

【0063】

【図1】制御盤等の内部と端子台、及びケーブルの接続状態の一例を示す図

【図2】従来技術による、端子台へのケーブル接続の一例を示す図

【図3】マークチューブ表面にICタグを貼り付けた一例を示す図

【図4】印字とICタグへの読み込み/書き込みが出来るチューブマーカーを示す図

【図5】マークチューブ表面にICタグを貼り付けたケーブルの一例を示す図

【図6】マークチューブとICタグを貼り付けたブロックを持つケーブルの一例を示す図

【図7】ケーブルにブロックを取り付ける一例を示す図

【図8】ケーブルからブロックを抜き出す状態を説明する図

【図9】ICタグを貼り付けたブロックにケーブル番号を書き込む状態を説明する図

【図10】ケーブルにバーコード付きプレートを取り付けた一例を示す図

【図11】多芯ケーブルにバーコード付きプレートを取り付けた一例を示す図

【図12】ICタグデータを読み取り、結線指示に活用する一例を示す図

【図13】通電検査器でケーブルの通電を確認する一例を示す図

【図14】図13のA−A矢視図

【図15】ケーブルの通電を確認する機器構成図

【図16】ケーブルを端子台に取り付け後の接続確認の一例を示す図

【図17】マークチューブ表面に貼り付けたICタグを用いた、ケーブル接続作業の作業フローチャート

【図18】ブロック表面に貼り付けたICタグを用いた、ケーブル接続作業の作業フローチャート

【符号の説明】

【0064】

1・・・・・チューブマーカー

1−1・・・印字ドラム

1−2・・・ICタグ読取/書き込み器

1−3・・・キーボード

1−5・・・ピンチローラ

1−7・・・メモリー

2・・・・・ICタグ

3・・・・・ICタグリーダー/ライター

3−1・・・アンテナ

4・・・・・結線端子

6・・・・・端子台

7・・・・・内ケーブル

8・・・・・ブロック

9・・・・・通電検査器

9−1・・・電流計

9−2・・・電源

9−4・・・時計

10・・・・マークチューブ

11・・・・多芯ケーブル

14・・・・ヘッドホン

15・・・・プレート

16・・・・粘着テープ

17・・・・制御盤

【特許請求の範囲】

【請求項1】

1本のケーブルに複数の導体を有する多芯ケーブルの接続作業に於いて、多芯ケーブルの内ケーブル両端にケーブル番号を書き込むマークチューブと前記マークチューブ表面に、固有のID情報有し、電源を持たず、ID情報を無線交信することが出来る機能を備えたICタグを配置し、

チューブマーカー内に前記マークチューブ表面へ図面上のケーブル番号の印字を行う機能と、前記ICタグの持つID情報を読み込み、図面上のケーブル番号と関連付を行う機能を共に有する構造を持ち、2つの作業をほぼ同時に実施する事を特徴とするケーブル接続管理システム。

【請求項2】

1本のケーブルに複数の導体を有する多芯ケーブルの接続作業に於いて、多芯ケーブルの内ケーブル両端にケーブル番号を書き込むマークチューブと前記マークチューブ表面に電源を持たず、記憶した情報を無線交信出来、新たな情報を書き込むことが出来る機能を備えたICタグを配置し、

チューブマーカー内に前記マークチューブ表面へ図面上のケーブル番号の印字を行う機能と、印字したケーブル番号と同じケーブル番号を前記ICタグに書き込む機能を共に有する構造を持ち、2つの作業をほぼ同時に実施する事を特徴とするケーブル接続管理システム。

【請求項3】

1本のケーブルに複数の導体を有する多芯ケーブルの接続作業に於いて、多芯ケーブルの内ケーブル両端にケーブル番号を書き込むマークチューブと電源を持たず、記憶した情報を無線交信出来、新たな情報を書き込むことが出来る機能を備えたICタグを貼り付けたブロックを一緒に配置し、

マークチューブ表面に印字されたケーブル番号と同じケーブル番号を前記ICタグに書き込みする事を特徴とするケーブル接続管理システム。

【請求項4】

請求項1、2、3記載のケーブル接続管理システムに於いて、2本の内ケーブルに通電出来るよう内ケーブル両端でループを作り、通電が確認出来た時、内ケーブル端に取り付けられた前記ICタグのID情報と通電を確認した時間を一緒に記憶し、同時刻に通電を確認した前記ICタグは内ケーブルの両端にあると判断する事を特徴とするケーブル接続管理システム。

【請求項5】

請求項1、2、3記載のケーブル接続管理システムに於いて、前記ICタグからID情報を、リーダー/ライターを用いて読み込み、読み込んだID情報と図面の配線接続情報と照らし合わせし、内ケーブルが接続される端子台の位置を音声又は、画面表示で作業指示する事を特徴とするケーブル接続管理システム。

【請求項6】

請求項1、2、3記載のケーブル接続管理システムに於いて、内ケーブルを端子台へ接続作業後、ケーブルの両端に設けられた前記ICタグからID情報を、リーダー/ライターを用いて読み込み、図面情報と対比して、端子台への接続が図面と同じ順番か判定可能な機能を有することを特徴とするケーブル接続管理システム。

【請求項7】

請求項1、2、3記載のケーブル接続管理システムに於いて、端子台への内ケーブル接続情報から、配線接続の作業完了状況を把握し、作業進度管理を行うことを特徴とするケーブル接続管理システム。

【請求項8】

請求項3記載のケーブル接続管理システムに於いて、前記ICタグを貼り付けたブロックはゴム状の弾性体で製作され、更に前記ブロックは端子台に結線された内ケーブルから、前記ブロックのみ取り外し可能とし、前記ブロックを別な内ケーブルの結線作業に再利用可能とした事を特徴とするケーブル接続管理システム。

【請求項1】

1本のケーブルに複数の導体を有する多芯ケーブルの接続作業に於いて、多芯ケーブルの内ケーブル両端にケーブル番号を書き込むマークチューブと前記マークチューブ表面に、固有のID情報有し、電源を持たず、ID情報を無線交信することが出来る機能を備えたICタグを配置し、

チューブマーカー内に前記マークチューブ表面へ図面上のケーブル番号の印字を行う機能と、前記ICタグの持つID情報を読み込み、図面上のケーブル番号と関連付を行う機能を共に有する構造を持ち、2つの作業をほぼ同時に実施する事を特徴とするケーブル接続管理システム。

【請求項2】

1本のケーブルに複数の導体を有する多芯ケーブルの接続作業に於いて、多芯ケーブルの内ケーブル両端にケーブル番号を書き込むマークチューブと前記マークチューブ表面に電源を持たず、記憶した情報を無線交信出来、新たな情報を書き込むことが出来る機能を備えたICタグを配置し、

チューブマーカー内に前記マークチューブ表面へ図面上のケーブル番号の印字を行う機能と、印字したケーブル番号と同じケーブル番号を前記ICタグに書き込む機能を共に有する構造を持ち、2つの作業をほぼ同時に実施する事を特徴とするケーブル接続管理システム。

【請求項3】

1本のケーブルに複数の導体を有する多芯ケーブルの接続作業に於いて、多芯ケーブルの内ケーブル両端にケーブル番号を書き込むマークチューブと電源を持たず、記憶した情報を無線交信出来、新たな情報を書き込むことが出来る機能を備えたICタグを貼り付けたブロックを一緒に配置し、

マークチューブ表面に印字されたケーブル番号と同じケーブル番号を前記ICタグに書き込みする事を特徴とするケーブル接続管理システム。

【請求項4】

請求項1、2、3記載のケーブル接続管理システムに於いて、2本の内ケーブルに通電出来るよう内ケーブル両端でループを作り、通電が確認出来た時、内ケーブル端に取り付けられた前記ICタグのID情報と通電を確認した時間を一緒に記憶し、同時刻に通電を確認した前記ICタグは内ケーブルの両端にあると判断する事を特徴とするケーブル接続管理システム。

【請求項5】

請求項1、2、3記載のケーブル接続管理システムに於いて、前記ICタグからID情報を、リーダー/ライターを用いて読み込み、読み込んだID情報と図面の配線接続情報と照らし合わせし、内ケーブルが接続される端子台の位置を音声又は、画面表示で作業指示する事を特徴とするケーブル接続管理システム。

【請求項6】

請求項1、2、3記載のケーブル接続管理システムに於いて、内ケーブルを端子台へ接続作業後、ケーブルの両端に設けられた前記ICタグからID情報を、リーダー/ライターを用いて読み込み、図面情報と対比して、端子台への接続が図面と同じ順番か判定可能な機能を有することを特徴とするケーブル接続管理システム。

【請求項7】

請求項1、2、3記載のケーブル接続管理システムに於いて、端子台への内ケーブル接続情報から、配線接続の作業完了状況を把握し、作業進度管理を行うことを特徴とするケーブル接続管理システム。

【請求項8】

請求項3記載のケーブル接続管理システムに於いて、前記ICタグを貼り付けたブロックはゴム状の弾性体で製作され、更に前記ブロックは端子台に結線された内ケーブルから、前記ブロックのみ取り外し可能とし、前記ブロックを別な内ケーブルの結線作業に再利用可能とした事を特徴とするケーブル接続管理システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2008−99407(P2008−99407A)

【公開日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願番号】特願2006−277076(P2006−277076)

【出願日】平成18年10月11日(2006.10.11)

【出願人】(301035194)株式会社ひたちなかテクノセンター (11)

【Fターム(参考)】

【公開日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願日】平成18年10月11日(2006.10.11)

【出願人】(301035194)株式会社ひたちなかテクノセンター (11)

【Fターム(参考)】

[ Back to top ]