ケーブル

【課題】高い屈曲耐久性及び高い可撓性の二つを同時に実現するケーブルを提供する。

【解決手段】複数の撚線導体13が撚り合わされたケーブル11であって、撚線導体13よりも変形しやすい介在物14を有し、介在物14の周囲に複数の撚線導体13が配置されている。該介在物14は、樹脂からなるものがよく、チューブ状に形成されるか、複数の繊維質の糸が撚り合わされた糸撚り体からなると、より好ましい構成となる。さらには、介在物14の周囲に配置された撚線導体13の周囲または該介在物の周囲に配置された子撚り線の周囲が電気絶縁体からなる絶縁層で覆われ、該絶縁層の周囲が導電体からなる遮蔽層で覆われている構成とする。

【解決手段】複数の撚線導体13が撚り合わされたケーブル11であって、撚線導体13よりも変形しやすい介在物14を有し、介在物14の周囲に複数の撚線導体13が配置されている。該介在物14は、樹脂からなるものがよく、チューブ状に形成されるか、複数の繊維質の糸が撚り合わされた糸撚り体からなると、より好ましい構成となる。さらには、介在物14の周囲に配置された撚線導体13の周囲または該介在物の周囲に配置された子撚り線の周囲が電気絶縁体からなる絶縁層で覆われ、該絶縁層の周囲が導電体からなる遮蔽層で覆われている構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ロボットや自動車などの繰り返し屈曲を受ける環境で使用されるケーブルに関する。

【背景技術】

【0002】

ロボットや自動車(例えば、自動車のばね下)などの繰り返し屈曲を受ける環境に使用されるケーブルは、高い屈曲耐久性が要求されるだけでなく、例えば、配索の行いやすさという観点により、高い可撓性も要求される。しかし、高い屈曲耐久性及び高い可撓性の二つを同時に実現することはできなかった。

【0003】

特許文献1には、架空配電線の内部に撚線導体よりも5倍以上の抗張力を有するテンションメンバーを設けることで、撚線導体が断線しても架空配電線が垂れ下がることを防止する技術が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−124137号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1では、撚線導体が断線しても架空配電線が垂れ下がることを防止することを目的としているが、繰り返し屈曲を受けるケーブルにおいては、撚線導体が断線することを防止するのが望ましい。また、前述のように高い可撓性も同時に有するのが望ましい。

【0006】

そこで、本発明の目的は、上記課題を解決し、高い屈曲耐久性及び高い可撓性の二つを同時に実現するケーブルを提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するために本発明のケーブルは、複数の撚線導体が撚り合わされたケーブルであって、上記撚線導体よりも変形しやすい介在物を有し、該介在物の周囲に上記複数の撚線導体が配置されているものである。

【0008】

また、本発明のケーブルは、複数の撚線導体が撚り合わされた子撚り線が複数撚り合わされたケーブルであって、上記子撚り線よりも変形しやすい介在物を有し、該介在物の周囲に上記複数の子撚り線が配置されているものである。

【0009】

上記介在物は、樹脂からなってもよい。

【0010】

上記介在物は、チューブ状に形成されてもよい。

【0011】

上記介在物は、複数の繊維質の糸が撚り合わされた糸撚り体からなってもよい。

【0012】

上記繊維質の糸は、ステープル・ファイバ糸であってもよい。

【0013】

上記介在物の周囲に配置された撚線導体の周囲または上記介在物の周囲に配置された子撚り線の周囲が電気絶縁体からなる絶縁層で覆われ、該絶縁層の周囲が導電体からなる遮蔽層で覆われていてもよい。

【0014】

上記遮蔽層の周囲が繊維からなる補強編組層で覆われ、該補強編組層の周囲が樹脂からなるシースで覆われていてもよい。

【発明の効果】

【0015】

本発明は次の如き優れた効果を発揮する。

【0016】

(1)高い屈曲耐久性と高い可撓性を同時に実現できる。

【図面の簡単な説明】

【0017】

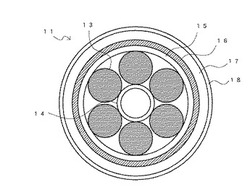

【図1】本発明の一実施形態を示すケーブルの断面図である。

【図2】本発明の一実施形態を示すケーブルの断面図である。

【図3】実施例のケーブルのケーブル寸法図である。

【図4】比較例のケーブルの断面図である。

【図5】比較例のケーブルと実施例のケーブルの屈曲耐久性に関する性能比較グラフである。

【発明を実施するための形態】

【0018】

以下、本発明の一実施形態を添付図面に基づいて詳述する。

【0019】

図1に示されるように、本発明に係るケーブル11は、複数の撚線導体13が撚り合わされたケーブル11であって、撚線導体13よりも変形しやすい介在物14を有し、介在物14の周囲に複数の撚線導体13が配置されているものである。撚線導体13は、複数の導体素線を撚り合わせたものである。

【0020】

詳しく述べると、複数の撚線導体13は、ケーブル11の中心から所定の距離に、周方向にほぼ等間隔で配置されている。複数の撚線導体13の周囲は、電気絶縁体からなる絶縁層15で覆われている。絶縁層15の周囲は、導電体からなる遮蔽層(シールド層)16で覆われている。遮蔽層16の周囲は、繊維からなる補強編組層17で覆われている。補強編組層17の周囲は、樹脂からなるシース18で覆われている。

【0021】

本発明のケーブル11にあっては、複数の撚線導体13が形成する円環状構造のほぼ中心部に介在物14が配置される。介在物14は、柔軟性を有する。介在物14が撚線導体13よりも変形しやすい性質であるため、ケーブル11の屈曲時に介在物14が撚線導体13に圧されると、介在物14の外縁が変形するようになっている。

【0022】

また、図2に示されるように、本発明のケーブル21は、複数の撚線導体22が撚り合わされた子撚り線23が複数撚り合わされたケーブル21であって、子撚り線23よりも変形しやすい介在物24を有し、介在物24の周囲に複数の子撚り線23が配置されているもの(親撚り線という)である。撚線導体22は、複数の導体素線を撚り合わせたものである。

【0023】

詳しく述べると、複数の子撚り線23は、ケーブル21の中心から所定の距離に、周方向にほぼ等間隔で配置されている。複数の子撚り線23の周囲は、電気絶縁体からなる絶縁層25で覆われている。絶縁層25の周囲は、導電体からなる遮蔽層(シールド層)26で覆われている。遮蔽層26の周囲は、繊維からなる補強編組層27で覆われている。補強編組層27の周囲は、樹脂からなるシース28で覆われている。

【0024】

本発明のケーブル21にあっては、複数の子撚り線23が形成する円環状構造のほぼ中心部に介在物24が配置される。介在物24は、柔軟性を有する。介在物24が子撚り線23よりも変形しやすい性質であるため、ケーブル21の屈曲時に介在物24が子撚り線23に圧されると、介在物24の外縁が変形するようになっている。

【0025】

図1のケーブル11の作用効果を述べる。

【0026】

まず、本発明では、複数の導体素線を撚り合わせた撚線導体を用いるが、このような構成を採ることにより、屈曲耐久性を高めることができる。また、本発明では、ケーブルの端末処理を簡単にするため、各撚線導体にはシースを持たない構成となっている。

【0027】

一般に、複数の撚線導体が撚り合わされたケーブルでは、ケーブルの中心部、すなわち図1のケーブル11の介在物14に相当する場所にも撚線導体がある。このような一般のケーブルが屈曲すると、中心部の撚線導体の外周に最も大きな応力が付与される。本発明のケーブル11は、この中心部の撚線導体を撚線導体13よりも変形しやすい介在物14に置き換えたものである。

【0028】

ケーブル11が屈曲する際、撚線導体13間に生じる圧力は、介在物14が変形することにより、吸収される。これにより、撚線導体13間の圧力が緩和され、撚線導体13を構成する導体素線の断線、つまり、撚線導体13同士が接している箇所の導体素線の断線が抑えられる。その結果、ケーブル11は、高い屈曲耐久性を有する。

【0029】

さらに、ケーブル11は、屈曲時に介在物14が変形するため、ケーブル11の曲げ剛性が上記一般のケーブルより低い。すなわち、ケーブル11は、高い可撓性を有する。これにより、ケーブル11は、一般のケーブルより小さな曲げRで曲げることができ、配索が容易になる。

【0030】

介在物14の周囲に複数の撚線導体13が配置されて撚り合わされてなる導体層の外周に絶縁層15を設け、さらにその外周に遮蔽層16を設け、その外周にシース18を設けることで、屈曲耐久性の高いケーブル11を提供することができる。

【0031】

また、遮蔽層16とシース18との間に、衝撃吸収性の繊維を編組してなる補強編組層17を設けることで、耐衝撃性の高いケーブル11を提供することができる。衝撃吸収性の編組には、ポリエチレンテレフタレート繊維材、ポリビニルアルコール繊維材、ポリエチレン−2,6−ナフタレート繊維材のうちから選択される1種以上の繊維材を用いるとよい。

【0032】

図2のケーブル21の作用効果は、上記と同等であるので、省略する。

【0033】

介在物14,24は、樹脂からなってもよい。介在物14,24は、チューブ状、すなわち、内部に空隙を有する形状に形成されてもよい。図1のケーブル11は、シリコン樹脂を用いてシリコンチューブを形成し、これを介在物14としたものである。

【0034】

また、介在物14,24は、複数の繊維質の糸が撚り合わされた糸撚り体からなってもよい。図2のケーブル21は、ステープル・ファイバ糸(スフ糸)を介在物24としたものである。スフ糸の材質としては、レーヨン、PET、ナイロン等を用いることができる。

【実施例】

【0035】

実施例1、実施例2、比較例のケーブルを作製した。

【0036】

実施例1は、図1のケーブル11であり、複数の導体素線(軟銅線(TPC・タフピッチ銅))を撚り合わせた撚線導体13を中心部の周りに6本配置した。絶縁層15には架橋ポリエチレンを用いた。遮蔽層16には錫めっき銅編組を用いた。補強編組層17には、ポリビニルアルコール繊維材を用いた。なお、補強編組層17には、ポリエチレンテレフタレート繊維材やポリエチレン−2,6−ナフタレート繊維材を用いてもよい。介在物14には、ショア(A)硬度45±5度のシリコンからなるシリコンチューブを用いた。各部材の寸法は、図3に示す通りとした。なお、導体層は、撚線導体13からなる層である。

【0037】

実施例2は、図2のケーブル21であり、複数の導体素線(同上)を撚り合わせて撚線導体22とし、複数の撚線導体22を撚り合わさせた子撚り線23を中心部の周りに6本配置した。また、介在物24には、ステープル・ファイバ糸を用いた。その他の層は、実施例1と同じとした。

【0038】

比較例のケーブルは、図4に示されるように、介在物を有さず、図1のケーブル11の介在物14を撚線導体に変えた構造を有する。すなわち、比較例のケーブル41は、複数の導体素線(錫銅合金)を撚り合わせた撚線導体42を7本撚り合わせ、その周囲に、図1のケーブル11と同様に、絶縁層45、遮蔽層46、補強編組層47、シース48を順に設けた。

【0039】

実施例1、実施例2、比較例の3つのケーブルに関し、R30の90°曲げの負荷で50万回の曲げを繰り返した屈曲耐久試験を実施した。その結果を図5に示す。

【0040】

図5に示されるように、縦軸には、比較例の導体素線の断線数に対する割合(断線数比)を取る。よって、比較例の断線数比は1である。このとき実施例1の断線数比は0.02であり、実施例2の断線数比は0.47であった。このように、比較例と実施例1、2とでは著しく導体素線の断線数が異なる。比較例では、特に中心部の撚線導体とその周囲に配置された撚線導体とが接している箇所で、導体素線の断線が数多く発生した。これに対し実施例1,2では、ケーブルの中心部に撚線導体よりも変形しやすい介在物14,24を配置しているため、屈曲により最も導体素線の断線が発生しやすい上記箇所の圧力が緩和され、導体素線の断線が抑制されている。これより、本発明のケーブル11,21は、従来に比して著しく屈曲耐久性が向上したことが確認された。

【0041】

次に、実施例1、実施例2、比較例の3つのケーブルに関し、曲げRに対する曲げ剛性を測定した。ここで、曲げR(mm)とは、ケーブルを屈曲させたときに、ケーブルが最も大きく曲がっている場所の曲げ半径である。曲げRは、150、80、50、30mmとした。曲げ剛性(N・mm2)とは、曲げにくさを示す値であり、縦弾性係数と断面2次モーメントの積で求められる。

【0042】

【表1】

【0043】

表1に示すように、比較例のケーブルにおける曲げ剛性を曲げRごとに1と規格化すると、実施例1及び実施例2のケーブルは、全ての曲げRに対して曲げ剛性は少数点以下である。すなわち、実施例1及び実施例2は、比較例より曲げ剛性が小さい。これより、本発明のケーブル11,21は、従来に比して可撓性が向上したことが確認された。

【0044】

以上の試験結果から、本発明のケーブル11,21は、十分な屈曲耐久性を有し、かつ、配索をする上で十分な可撓性を有すると結論できる。

【0045】

なお、実施例1及び実施例2は、遮蔽層16,26及びシース18,28を備えたが、遮蔽層16,26とシース18,28のどちらか一方のみを備えたケーブルでも、実施例1、実施例2と同様の試験結果が得られる。

【符号の説明】

【0046】

11,21 ケーブル

13 撚線導体

14,24 介在物

15,25 絶縁層

16,26 遮蔽層

17,27 補強編組層

18,28 シース

22 撚線導体

23 子撚り線

【技術分野】

【0001】

本発明は、ロボットや自動車などの繰り返し屈曲を受ける環境で使用されるケーブルに関する。

【背景技術】

【0002】

ロボットや自動車(例えば、自動車のばね下)などの繰り返し屈曲を受ける環境に使用されるケーブルは、高い屈曲耐久性が要求されるだけでなく、例えば、配索の行いやすさという観点により、高い可撓性も要求される。しかし、高い屈曲耐久性及び高い可撓性の二つを同時に実現することはできなかった。

【0003】

特許文献1には、架空配電線の内部に撚線導体よりも5倍以上の抗張力を有するテンションメンバーを設けることで、撚線導体が断線しても架空配電線が垂れ下がることを防止する技術が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−124137号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1では、撚線導体が断線しても架空配電線が垂れ下がることを防止することを目的としているが、繰り返し屈曲を受けるケーブルにおいては、撚線導体が断線することを防止するのが望ましい。また、前述のように高い可撓性も同時に有するのが望ましい。

【0006】

そこで、本発明の目的は、上記課題を解決し、高い屈曲耐久性及び高い可撓性の二つを同時に実現するケーブルを提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するために本発明のケーブルは、複数の撚線導体が撚り合わされたケーブルであって、上記撚線導体よりも変形しやすい介在物を有し、該介在物の周囲に上記複数の撚線導体が配置されているものである。

【0008】

また、本発明のケーブルは、複数の撚線導体が撚り合わされた子撚り線が複数撚り合わされたケーブルであって、上記子撚り線よりも変形しやすい介在物を有し、該介在物の周囲に上記複数の子撚り線が配置されているものである。

【0009】

上記介在物は、樹脂からなってもよい。

【0010】

上記介在物は、チューブ状に形成されてもよい。

【0011】

上記介在物は、複数の繊維質の糸が撚り合わされた糸撚り体からなってもよい。

【0012】

上記繊維質の糸は、ステープル・ファイバ糸であってもよい。

【0013】

上記介在物の周囲に配置された撚線導体の周囲または上記介在物の周囲に配置された子撚り線の周囲が電気絶縁体からなる絶縁層で覆われ、該絶縁層の周囲が導電体からなる遮蔽層で覆われていてもよい。

【0014】

上記遮蔽層の周囲が繊維からなる補強編組層で覆われ、該補強編組層の周囲が樹脂からなるシースで覆われていてもよい。

【発明の効果】

【0015】

本発明は次の如き優れた効果を発揮する。

【0016】

(1)高い屈曲耐久性と高い可撓性を同時に実現できる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態を示すケーブルの断面図である。

【図2】本発明の一実施形態を示すケーブルの断面図である。

【図3】実施例のケーブルのケーブル寸法図である。

【図4】比較例のケーブルの断面図である。

【図5】比較例のケーブルと実施例のケーブルの屈曲耐久性に関する性能比較グラフである。

【発明を実施するための形態】

【0018】

以下、本発明の一実施形態を添付図面に基づいて詳述する。

【0019】

図1に示されるように、本発明に係るケーブル11は、複数の撚線導体13が撚り合わされたケーブル11であって、撚線導体13よりも変形しやすい介在物14を有し、介在物14の周囲に複数の撚線導体13が配置されているものである。撚線導体13は、複数の導体素線を撚り合わせたものである。

【0020】

詳しく述べると、複数の撚線導体13は、ケーブル11の中心から所定の距離に、周方向にほぼ等間隔で配置されている。複数の撚線導体13の周囲は、電気絶縁体からなる絶縁層15で覆われている。絶縁層15の周囲は、導電体からなる遮蔽層(シールド層)16で覆われている。遮蔽層16の周囲は、繊維からなる補強編組層17で覆われている。補強編組層17の周囲は、樹脂からなるシース18で覆われている。

【0021】

本発明のケーブル11にあっては、複数の撚線導体13が形成する円環状構造のほぼ中心部に介在物14が配置される。介在物14は、柔軟性を有する。介在物14が撚線導体13よりも変形しやすい性質であるため、ケーブル11の屈曲時に介在物14が撚線導体13に圧されると、介在物14の外縁が変形するようになっている。

【0022】

また、図2に示されるように、本発明のケーブル21は、複数の撚線導体22が撚り合わされた子撚り線23が複数撚り合わされたケーブル21であって、子撚り線23よりも変形しやすい介在物24を有し、介在物24の周囲に複数の子撚り線23が配置されているもの(親撚り線という)である。撚線導体22は、複数の導体素線を撚り合わせたものである。

【0023】

詳しく述べると、複数の子撚り線23は、ケーブル21の中心から所定の距離に、周方向にほぼ等間隔で配置されている。複数の子撚り線23の周囲は、電気絶縁体からなる絶縁層25で覆われている。絶縁層25の周囲は、導電体からなる遮蔽層(シールド層)26で覆われている。遮蔽層26の周囲は、繊維からなる補強編組層27で覆われている。補強編組層27の周囲は、樹脂からなるシース28で覆われている。

【0024】

本発明のケーブル21にあっては、複数の子撚り線23が形成する円環状構造のほぼ中心部に介在物24が配置される。介在物24は、柔軟性を有する。介在物24が子撚り線23よりも変形しやすい性質であるため、ケーブル21の屈曲時に介在物24が子撚り線23に圧されると、介在物24の外縁が変形するようになっている。

【0025】

図1のケーブル11の作用効果を述べる。

【0026】

まず、本発明では、複数の導体素線を撚り合わせた撚線導体を用いるが、このような構成を採ることにより、屈曲耐久性を高めることができる。また、本発明では、ケーブルの端末処理を簡単にするため、各撚線導体にはシースを持たない構成となっている。

【0027】

一般に、複数の撚線導体が撚り合わされたケーブルでは、ケーブルの中心部、すなわち図1のケーブル11の介在物14に相当する場所にも撚線導体がある。このような一般のケーブルが屈曲すると、中心部の撚線導体の外周に最も大きな応力が付与される。本発明のケーブル11は、この中心部の撚線導体を撚線導体13よりも変形しやすい介在物14に置き換えたものである。

【0028】

ケーブル11が屈曲する際、撚線導体13間に生じる圧力は、介在物14が変形することにより、吸収される。これにより、撚線導体13間の圧力が緩和され、撚線導体13を構成する導体素線の断線、つまり、撚線導体13同士が接している箇所の導体素線の断線が抑えられる。その結果、ケーブル11は、高い屈曲耐久性を有する。

【0029】

さらに、ケーブル11は、屈曲時に介在物14が変形するため、ケーブル11の曲げ剛性が上記一般のケーブルより低い。すなわち、ケーブル11は、高い可撓性を有する。これにより、ケーブル11は、一般のケーブルより小さな曲げRで曲げることができ、配索が容易になる。

【0030】

介在物14の周囲に複数の撚線導体13が配置されて撚り合わされてなる導体層の外周に絶縁層15を設け、さらにその外周に遮蔽層16を設け、その外周にシース18を設けることで、屈曲耐久性の高いケーブル11を提供することができる。

【0031】

また、遮蔽層16とシース18との間に、衝撃吸収性の繊維を編組してなる補強編組層17を設けることで、耐衝撃性の高いケーブル11を提供することができる。衝撃吸収性の編組には、ポリエチレンテレフタレート繊維材、ポリビニルアルコール繊維材、ポリエチレン−2,6−ナフタレート繊維材のうちから選択される1種以上の繊維材を用いるとよい。

【0032】

図2のケーブル21の作用効果は、上記と同等であるので、省略する。

【0033】

介在物14,24は、樹脂からなってもよい。介在物14,24は、チューブ状、すなわち、内部に空隙を有する形状に形成されてもよい。図1のケーブル11は、シリコン樹脂を用いてシリコンチューブを形成し、これを介在物14としたものである。

【0034】

また、介在物14,24は、複数の繊維質の糸が撚り合わされた糸撚り体からなってもよい。図2のケーブル21は、ステープル・ファイバ糸(スフ糸)を介在物24としたものである。スフ糸の材質としては、レーヨン、PET、ナイロン等を用いることができる。

【実施例】

【0035】

実施例1、実施例2、比較例のケーブルを作製した。

【0036】

実施例1は、図1のケーブル11であり、複数の導体素線(軟銅線(TPC・タフピッチ銅))を撚り合わせた撚線導体13を中心部の周りに6本配置した。絶縁層15には架橋ポリエチレンを用いた。遮蔽層16には錫めっき銅編組を用いた。補強編組層17には、ポリビニルアルコール繊維材を用いた。なお、補強編組層17には、ポリエチレンテレフタレート繊維材やポリエチレン−2,6−ナフタレート繊維材を用いてもよい。介在物14には、ショア(A)硬度45±5度のシリコンからなるシリコンチューブを用いた。各部材の寸法は、図3に示す通りとした。なお、導体層は、撚線導体13からなる層である。

【0037】

実施例2は、図2のケーブル21であり、複数の導体素線(同上)を撚り合わせて撚線導体22とし、複数の撚線導体22を撚り合わさせた子撚り線23を中心部の周りに6本配置した。また、介在物24には、ステープル・ファイバ糸を用いた。その他の層は、実施例1と同じとした。

【0038】

比較例のケーブルは、図4に示されるように、介在物を有さず、図1のケーブル11の介在物14を撚線導体に変えた構造を有する。すなわち、比較例のケーブル41は、複数の導体素線(錫銅合金)を撚り合わせた撚線導体42を7本撚り合わせ、その周囲に、図1のケーブル11と同様に、絶縁層45、遮蔽層46、補強編組層47、シース48を順に設けた。

【0039】

実施例1、実施例2、比較例の3つのケーブルに関し、R30の90°曲げの負荷で50万回の曲げを繰り返した屈曲耐久試験を実施した。その結果を図5に示す。

【0040】

図5に示されるように、縦軸には、比較例の導体素線の断線数に対する割合(断線数比)を取る。よって、比較例の断線数比は1である。このとき実施例1の断線数比は0.02であり、実施例2の断線数比は0.47であった。このように、比較例と実施例1、2とでは著しく導体素線の断線数が異なる。比較例では、特に中心部の撚線導体とその周囲に配置された撚線導体とが接している箇所で、導体素線の断線が数多く発生した。これに対し実施例1,2では、ケーブルの中心部に撚線導体よりも変形しやすい介在物14,24を配置しているため、屈曲により最も導体素線の断線が発生しやすい上記箇所の圧力が緩和され、導体素線の断線が抑制されている。これより、本発明のケーブル11,21は、従来に比して著しく屈曲耐久性が向上したことが確認された。

【0041】

次に、実施例1、実施例2、比較例の3つのケーブルに関し、曲げRに対する曲げ剛性を測定した。ここで、曲げR(mm)とは、ケーブルを屈曲させたときに、ケーブルが最も大きく曲がっている場所の曲げ半径である。曲げRは、150、80、50、30mmとした。曲げ剛性(N・mm2)とは、曲げにくさを示す値であり、縦弾性係数と断面2次モーメントの積で求められる。

【0042】

【表1】

【0043】

表1に示すように、比較例のケーブルにおける曲げ剛性を曲げRごとに1と規格化すると、実施例1及び実施例2のケーブルは、全ての曲げRに対して曲げ剛性は少数点以下である。すなわち、実施例1及び実施例2は、比較例より曲げ剛性が小さい。これより、本発明のケーブル11,21は、従来に比して可撓性が向上したことが確認された。

【0044】

以上の試験結果から、本発明のケーブル11,21は、十分な屈曲耐久性を有し、かつ、配索をする上で十分な可撓性を有すると結論できる。

【0045】

なお、実施例1及び実施例2は、遮蔽層16,26及びシース18,28を備えたが、遮蔽層16,26とシース18,28のどちらか一方のみを備えたケーブルでも、実施例1、実施例2と同様の試験結果が得られる。

【符号の説明】

【0046】

11,21 ケーブル

13 撚線導体

14,24 介在物

15,25 絶縁層

16,26 遮蔽層

17,27 補強編組層

18,28 シース

22 撚線導体

23 子撚り線

【特許請求の範囲】

【請求項1】

複数の撚線導体が撚り合わされたケーブルであって、上記撚線導体よりも変形しやすい介在物を有し、該介在物の周囲に上記複数の撚線導体が配置されていることを特徴とするケーブル。

【請求項2】

複数の撚線導体が撚り合わされた子撚り線が複数撚り合わされたケーブルであって、上記子撚り線よりも変形しやすい介在物を有し、該介在物の周囲に上記複数の子撚り線が配置されていることを特徴とするケーブル。

【請求項3】

上記介在物は、樹脂からなることを特徴とする請求項1又は2記載のケーブル。

【請求項4】

上記介在物は、チューブ状に形成されることを特徴とする1〜3いずれか記載のケーブル。

【請求項5】

上記介在物は、複数の繊維質の糸が撚り合わされた糸撚り体からなることを特徴とする請求項1又は2記載のケーブル。

【請求項6】

上記繊維質の糸は、ステープル・ファイバ糸であることを特徴とする請求項5記載のケーブル。

【請求項7】

上記介在物の周囲に配置された撚線導体の周囲または上記介在物の周囲に配置された子撚り線の周囲が電気絶縁体からなる絶縁層で覆われ、

該絶縁層の周囲が導電体からなる遮蔽層で覆われていることを特徴とする請求項1〜6いずれか記載のケーブル。

【請求項8】

上記遮蔽層の周囲が繊維からなる補強編組層で覆われ、

該補強編組層の周囲が樹脂からなるシースで覆われていることを特徴とする請求項7記載のケーブル。

【請求項1】

複数の撚線導体が撚り合わされたケーブルであって、上記撚線導体よりも変形しやすい介在物を有し、該介在物の周囲に上記複数の撚線導体が配置されていることを特徴とするケーブル。

【請求項2】

複数の撚線導体が撚り合わされた子撚り線が複数撚り合わされたケーブルであって、上記子撚り線よりも変形しやすい介在物を有し、該介在物の周囲に上記複数の子撚り線が配置されていることを特徴とするケーブル。

【請求項3】

上記介在物は、樹脂からなることを特徴とする請求項1又は2記載のケーブル。

【請求項4】

上記介在物は、チューブ状に形成されることを特徴とする1〜3いずれか記載のケーブル。

【請求項5】

上記介在物は、複数の繊維質の糸が撚り合わされた糸撚り体からなることを特徴とする請求項1又は2記載のケーブル。

【請求項6】

上記繊維質の糸は、ステープル・ファイバ糸であることを特徴とする請求項5記載のケーブル。

【請求項7】

上記介在物の周囲に配置された撚線導体の周囲または上記介在物の周囲に配置された子撚り線の周囲が電気絶縁体からなる絶縁層で覆われ、

該絶縁層の周囲が導電体からなる遮蔽層で覆われていることを特徴とする請求項1〜6いずれか記載のケーブル。

【請求項8】

上記遮蔽層の周囲が繊維からなる補強編組層で覆われ、

該補強編組層の周囲が樹脂からなるシースで覆われていることを特徴とする請求項7記載のケーブル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−257701(P2010−257701A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−105307(P2009−105307)

【出願日】平成21年4月23日(2009.4.23)

【出願人】(000005120)日立電線株式会社 (3,358)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月23日(2009.4.23)

【出願人】(000005120)日立電線株式会社 (3,358)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]