ケーブル

【課題】ハロゲン系の難燃剤を用いることなく、良好な耐摩耗性や十分な破断強度を確保しつつ、細径で難燃性に優れたケーブルを提供する。

【解決手段】互いに撚り合わせた一対の絶縁電線1と、一対の絶縁電線1の周囲を覆う非ハロゲン難燃ポリウレタンからなる内部シース2と、内部シース2の周囲を覆う非ハロゲン難燃ポリウレタンエラストマーと非ハロゲン難燃ポリエステルエラストマーとの混合物からなる外部シース3とを備え、破断強度が300N以上であり、外径が3.4mm以下である。

【解決手段】互いに撚り合わせた一対の絶縁電線1と、一対の絶縁電線1の周囲を覆う非ハロゲン難燃ポリウレタンからなる内部シース2と、内部シース2の周囲を覆う非ハロゲン難燃ポリウレタンエラストマーと非ハロゲン難燃ポリエステルエラストマーとの混合物からなる外部シース3とを備え、破断強度が300N以上であり、外径が3.4mm以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、互いに撚り合わせた一対の絶縁電線を有するケーブルに関する。

【背景技術】

【0002】

近年の環境問題に対する対応の必要性から、火災時や焼却処理時に、ハロゲン化水素等の有害ガスやダイオキシン等の有害物質を生成するおそれがあるハロゲン系の難燃剤を使用しないことが求められている。

【0003】

非ハロゲン系難燃ケーブルとして、内部シースを、ポリオレフィン系樹脂または該樹脂を主体とする樹脂組成物から構成し、外部シースを、熱可塑性ポリウレタンエラストマーと熱可塑性ポリエステルエラストマーの混合物または該混合物を主体とする樹脂組成物の架橋体から構成し、かつ外部シースを、金属水酸化物および窒素系難燃剤から選ばれる1種または2種以上の難燃剤を、架橋体100重量部に対し、3〜35重量部を含むものが知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第2005/013291号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0005】

ケーブルの配線スペースは、配線対象である装置等の小型化、高密度化等に伴い、より狭隘なものとなっている。狭隘なスペースへの配線の要求により、良好な耐摩耗性や十分な破断強度を確保しつつ、細径化された難燃性非ハロゲンケーブルが望まれている。

【0006】

本発明の目的は、ハロゲン系の難燃剤を用いることなく、良好な耐摩耗性や十分な破断強度を確保しつつ、細径で難燃性に優れたケーブルを提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決することのできる本発明のケーブルは、互いに撚り合わせた一対の絶縁電線と、

一対の前記絶縁電線の周囲を覆う非ハロゲン難燃ポリウレタンからなる内部シースと、

前記内部シースの周囲を覆う非ハロゲン難燃ポリウレタンエラストマーと非ハロゲン難燃ポリエステルエラストマーとの混合物からなる外部シースとを備え、

破断強度が300N以上であり、外径が3.4mm以下であることを特徴とする。

【0008】

本発明のケーブルにおいて、前記内部シースが非ハロゲン難燃ポリウレタン100重量部に窒素系難燃剤を40〜55重量部加えたものであることが好ましい。

【0009】

本発明のケーブルにおいて、前記絶縁電線に含まれる導体の断面積が0.18mm2以上0.25mm2以下であることが好ましい。

【発明の効果】

【0010】

本発明のケーブルによれば、非ハロゲン難燃ポリウレタンからなる内部シースと、非ハロゲン難燃ポリウレタンエラストマーと非ハロゲン難燃ポリエステルエラストマーとの混合物からなる外部シースとを備えているので、外径を3.4mm以下に細径化しても、良好な耐摩耗性及び難燃性を確保しつつ、300N以上の十分な破断強度を備えたものとすることができる。すなわち、良好な耐摩耗性や十分な破断強度を確保しつつ細径であり、環境負荷が小さく難燃性に優れたケーブルとすることができる。

さらに、本発明のケーブルはPBTやナイロンとの熱融着性に優れるので、PBTやナイロンからなる機器にモールドする場合に密着性に優れる。

【図面の簡単な説明】

【0011】

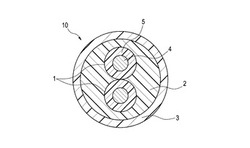

【図1】本発明に係るケーブルの一実施形態を示す断面図である。

【発明を実施するための形態】

【0012】

以下、本発明に係るケーブルの実施の形態の例を、図面を参照して説明する。

図1に示すように、本実施形態に係るケーブル10は、一対の絶縁電線1を有している。これらの絶縁電線1は、中心導体4とその外周を覆う絶縁体5からなるものであり、互いに撚り合わせられている。

【0013】

中心導体4は、例えば、銅合金線からなる外径0.08mmの36本の素線を撚り合わせた撚線であり、外径が0.57mm、断面積が0.18SQ(0.18mm2)とされている。また、導体4を覆う絶縁体5は、ハロゲンを含まない非ハロゲン架橋難燃ポリエチレンからなるものであり、平均厚さは0.32mm程度、外径は、1.0〜1.3mm程度である。なお、絶縁体5は、非ハロゲンの難燃ポリオレフィン系の樹脂から形成してもよい。

【0014】

一対の絶縁電線1の周囲は、内部シース2によって覆われている。内部シース2は、ハロゲンを含まない非ハロゲン難燃ポリウレタンから形成されている。これにより、ケーブル10は、内部シース2によって難燃性が良好である。また、内部シース2は、ケーブル10の横断面における真円度を向上させる機能も有する。

【0015】

内部シース2を構成する非ハロゲン難燃ポリウレタンは、ポリウレタン100重量部に窒素系難燃剤(例えばメラミンシアヌレート)40〜55重量部と、添加剤(酸化防止剤や架橋助剤)5〜15重量部を加えたものである。内部シース2は、その平均厚さが0.25mm程度、外径が2.9mm程度である。

【0016】

内部シース2の周囲は、外部シース3によって覆われている。外部シース3は、ハロゲンを含まない難燃の非ハロゲン熱可塑性ポリウレタンエラストマーとハロゲンを含まない難燃の非ハロゲン熱可塑性ポリエステルエラストマーとの混合物から形成されている。これにより、各種の機器等を構成するモールド材のPBTやナイロンとの優れた熱融着性を得ることができる。

【0017】

熱可塑性ポリウレタンエラストマーとしては、MDIやTDIなどのジイソシアナートおよびエチレングリコールなどのジオールより構成されるポリウレタン部をハードセグメントとし、ポリエーテル、ポリエステル、ポリカーボネートなどの非晶性ポリマーをソフトセグメントとするブロック共重合体を例示することができる。これらの中でもポリエーテル系の熱可塑性ポリウレタンエラストマーが柔軟性、耐加水分解性、低温曲げ特性などの点から好適に使用できる。

【0018】

また、熱可塑性ポリエステルエラストマーとしては、ポリブチレンテレフタレート、ポリブチレンナフタレートなどの結晶性ポリエステル部をハードセグメントとし、ポリエーテル、ポリカプロラクトンなどの非晶性または低結晶性ポリマーをソフトセグメントとするブロック共重合体が例示され、これらの中でもポリエーテル系の熱可塑性ポリエステルエラストマーが柔軟性、低温曲げ特性などの点から好適に使用できる。そして、この外部シース3は、その平均厚さが0.32mm程度とされている。なお、この外部シース3の厚さは、融着に必要な厚さであれば良く、0.2mm程度でも良い。

【0019】

上記構造のケーブル10は、その破断強度が300N以上であり、また、その外径が3.4mm以下である。

このような構造のケーブル10は、互いに撚り合わせた一対の絶縁電線1の周囲に、内部シース2及び外部シース3を順次押出被覆することにより製造することができる。

【0020】

このケーブル10によれば、非ハロゲン難燃ポリウレタンからなる内部シース2と、非ハロゲン難燃ポリウレタンエラストマーと非ハロゲン難燃ポリエステルエラストマーとの混合物からなる外部シース3とを備えているので、外径を3.4mm以下として細径化しても、良好な耐摩耗性及び難燃性を確保できる。そして、導体断面積を0.18mm2以上とすると300N以上の十分な破断強度を備えたものとすることができる。ケーブル10は、良好な耐摩耗性や十分な破断強度を確保しつつ細径であり、さらに、ハロゲン系の難燃剤を用いないので環境負荷が小さく、難燃性にも優れている。

【0021】

なお、絶縁体5、内部シース2及び外部シース3の厚さ寸法は、導体4の断面積(外径)が決まれば、電気的特性及び機械的特性から決定される。例えば、導体4の断面積からそれぞれの絶縁電線1の外径は、1.0〜1.3mmとするのが好ましく、この場合、内部シース2及び外部シース3の厚さは、耐摩耗性を確保するために、ケーブル外径が3.4mm以下となる範囲内において、それぞれ0.2mm以上とするのが好ましい。ケーブル外径を3.4mm以下とするには導体断面積を0.25mm2とすることが好ましい。

【0022】

例えば、それぞれの絶縁電線1の外径が1.3mmである場合は、ケーブル外径を3.4mm以下とするために、内部シース2及び外部シース3の厚さは、それぞれ下限値である0.2mmとなる。また、それぞれの絶縁電線1の外径が1.0mmである場合は、ケーブル外径を3.4mm以下とするために、内部シース2の厚さを0.4mm、外部シース3の厚さを0.3mmとすることができる。

【実施例】

【0023】

互いに撚り合わせた一対の絶縁電線の外周が内部シースで覆われ、さらに、その外周が外部シースによって被覆された各種(表1参照)のケーブルを製造し、それぞれのケーブルについての破断強度、耐摩耗性及び難燃性を評価した。

【0024】

【表1】

【0025】

〈試験対象ケーブル〉

(比較例1)

(1)ケーブル外径:4.0mm

(2)導体

導体サイズ:0.25mm2

導体構成:外径0.08mmの素線を16本撚り合わせた撚線を、3本集合させて撚り合わせた撚線

撚外径:0.82mm

(3)絶縁体

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエチレン

平均厚:0.29mm

外径:1.4mm

(4)内部シース

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエチレン

平均厚:0.30mm

外径:3.4mm

(5)外部シース

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリウレタンと非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエステルとの混合物

平均厚:0.30mm

外径:4.0mm

【0026】

(比較例2)

(1)ケーブル外径:3.4mm

(2)導体

導体サイズ:0.18mm2

導体構成:外径0.08mmの素線を36本撚り合わせた撚線

撚外径:0.57mm

(3)絶縁体

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエチレン

平均厚:0.32mm

外径:1.2mm

(4)内部シース

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエチレン

平均厚:0.25mm

外径:2.9mm

(5)外部シース

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリウレタンと非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエステルとの混合物

平均厚:0.25mm

外径:3.4mm

【0027】

(比較例3)

(1)ケーブル外径:4.0mm

(2)導体

導体サイズ:0.15mm2

導体構成:外径0.08mmの素線を30本撚り合わせた撚線

撚外径:0.51mm

(3)絶縁体

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエチレン

平均厚:0.43mm

外径:1.4mm

(4)内部シース

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエチレン

平均厚:0.30mm

外径:3.4mm

(5)外部シース

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリウレタンと非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエステルとの混合物

平均厚:0.30mm

外径:4.0mm

【0028】

(実施例1)

(1)ケーブル外径:3.4mm

(2)導体

導体サイズ:0.18mm2

導体構成:外径0.08mmの素線を36本撚り合わせた撚線

撚外径:0.57mm

(3)絶縁体

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエチレン

平均厚:0.32mm

外径:1.2mm

(4)内部シース

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリウレタン(ポリウレタン100重量部に難燃剤(メラミンシアヌレート)50重量部及び添加剤(酸化防止剤、架橋助剤)10重量部を加えたもの)

平均厚:0.25mm

外径:2.9mm

(5)外部シース

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリウレタンと非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエステルとの混合物

平均厚:0.25mm

外径:3.4mm

【0029】

〈評価試験方法〉

(1)破断強度

ケーブルに張力を加え、ケーブルが破断したときの引張力を測定した。破断強度が300N以上であるものを合格と判定した。

(2)耐摩耗性

JASO D 608−92の自動車用耐熱低圧電線の「12.耐摩耗性試験、(1)摩耗テープ法」により、荷重を4.4Nとしてケーブルの耐摩耗性を測定した。最小摩耗抵抗が1000cm以上のものを合格と判定した。

(3)難燃性

ケーブルを水平に設置し、ブンゼンバーナー(炎長9.5mm)を10秒間接炎し、消火時間を測定した。30秒以内で消火するものを合格と判定した。

【0030】

(評価試験結果)

上記の評価試験の結果を表2に示す。

【0031】

【表2】

【0032】

(比較例1)

比較例1は、従来のケーブルである。内部シースとして非ハロゲン架橋難燃ポリエチレンを用いた従来の構成であり、導体、絶縁体、内部シース及び外部シースの各寸法も従来通りでケーブル外径が4,0mmと細径化が図られていないものである。この比較例1では、細径化していないが、破断強度が300N以上の447Nであり、また、耐摩耗性が1000cm以上の1574cm、難燃性が4秒であり、何れも良好な評価結果が得られた。

【0033】

ケーブル外径の細径化のために、比較例1の構成のケーブルについて、絶縁体、内部シース及び外部シースの被覆材の厚さを薄くし(絶縁体の厚さ:0.24mm、内部シースの厚さ:0.25mm、外部シースの厚さ:0.25mm)、上記評価試験を行った。その結果、耐摩耗性が1000cmに満たない882cmとなり、十分な耐摩耗性が得られないことが分かった。なお、被覆材の厚さを薄くしても破断強度は400N以上であったことより、被覆材を薄くしても破断強度には影響しないことが分かった。

【0034】

(比較例2)

内部シースとして、従来の比較例1と同じ非ハロゲン架橋難燃ポリエチレンを用いた比較例2では、導体サイズを小さくし、内部シース及び外部シースの厚さを薄くすることにより、ケーブル外径の細径化(3.4mm)が図られている。この比較例2では、破断強度が300N以上である322Nが得られ、難燃性も5秒であり、良好な評価結果が得られたが、耐摩耗性は1000cmに満たない735cmと低い結果になった。

このように、内部シースが非ハロゲン架橋難燃ポリエチレンである比較例2では、細径化により耐摩耗性が低下するため、十分な破断強度、良好な耐摩耗性及び難燃性を確保しつつ、細径化を図ることはできなかった。

【0035】

(比較例3)

内部シースとして、従来の比較例1と同じ非ハロゲン架橋難燃ポリエチレンを用いた比較例3では、ケーブル外径の細径化のために、導体サイズを小さく(0.15mm2)している。被覆材を薄くすると耐摩耗性が低下することから、比較例3では、導体サイズを大幅に小径化している。この比較例3では、耐摩耗性は2125cm、難燃性も11秒であり、良好な評価結果が得られたが、破断強度は、300Nに満たない287Nと低い結果になった。

このように、導体サイズを小さくし過ぎると(0.18mm2以下)、破断強度が低下するため、十分な破断強度、良好な耐摩耗性及び難燃性を確保しつつ、細径化を図ることはできないことがわかった。

【0036】

(実施例1)

内部シースとして、非ハロゲン架橋難燃ポリウレタンを用いた実施例1では、従来のケーブルである比較例1に対して、導体サイズを小さくし、絶縁体、内部シース及び外部シースの厚さを薄くしてケーブル外径を細径化(3.4mm)しても、300N以上である破断強度322Nが得られた。また、耐摩耗性は1000cm以上の1132cmであり、難燃性は13秒であり、何れも良好な評価結果が得られた。

このように、非ハロゲン架橋難燃ポリウレタンからなる内部シースを備えた実施例1では、十分な破断強度、良好な耐摩耗性及び難燃性を確保しつつ、細径化を図ることができた。

【符号の説明】

【0037】

1:絶縁電線、2:内部シース、3:外部シース、10:ケーブル

【技術分野】

【0001】

本発明は、互いに撚り合わせた一対の絶縁電線を有するケーブルに関する。

【背景技術】

【0002】

近年の環境問題に対する対応の必要性から、火災時や焼却処理時に、ハロゲン化水素等の有害ガスやダイオキシン等の有害物質を生成するおそれがあるハロゲン系の難燃剤を使用しないことが求められている。

【0003】

非ハロゲン系難燃ケーブルとして、内部シースを、ポリオレフィン系樹脂または該樹脂を主体とする樹脂組成物から構成し、外部シースを、熱可塑性ポリウレタンエラストマーと熱可塑性ポリエステルエラストマーの混合物または該混合物を主体とする樹脂組成物の架橋体から構成し、かつ外部シースを、金属水酸化物および窒素系難燃剤から選ばれる1種または2種以上の難燃剤を、架橋体100重量部に対し、3〜35重量部を含むものが知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第2005/013291号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0005】

ケーブルの配線スペースは、配線対象である装置等の小型化、高密度化等に伴い、より狭隘なものとなっている。狭隘なスペースへの配線の要求により、良好な耐摩耗性や十分な破断強度を確保しつつ、細径化された難燃性非ハロゲンケーブルが望まれている。

【0006】

本発明の目的は、ハロゲン系の難燃剤を用いることなく、良好な耐摩耗性や十分な破断強度を確保しつつ、細径で難燃性に優れたケーブルを提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決することのできる本発明のケーブルは、互いに撚り合わせた一対の絶縁電線と、

一対の前記絶縁電線の周囲を覆う非ハロゲン難燃ポリウレタンからなる内部シースと、

前記内部シースの周囲を覆う非ハロゲン難燃ポリウレタンエラストマーと非ハロゲン難燃ポリエステルエラストマーとの混合物からなる外部シースとを備え、

破断強度が300N以上であり、外径が3.4mm以下であることを特徴とする。

【0008】

本発明のケーブルにおいて、前記内部シースが非ハロゲン難燃ポリウレタン100重量部に窒素系難燃剤を40〜55重量部加えたものであることが好ましい。

【0009】

本発明のケーブルにおいて、前記絶縁電線に含まれる導体の断面積が0.18mm2以上0.25mm2以下であることが好ましい。

【発明の効果】

【0010】

本発明のケーブルによれば、非ハロゲン難燃ポリウレタンからなる内部シースと、非ハロゲン難燃ポリウレタンエラストマーと非ハロゲン難燃ポリエステルエラストマーとの混合物からなる外部シースとを備えているので、外径を3.4mm以下に細径化しても、良好な耐摩耗性及び難燃性を確保しつつ、300N以上の十分な破断強度を備えたものとすることができる。すなわち、良好な耐摩耗性や十分な破断強度を確保しつつ細径であり、環境負荷が小さく難燃性に優れたケーブルとすることができる。

さらに、本発明のケーブルはPBTやナイロンとの熱融着性に優れるので、PBTやナイロンからなる機器にモールドする場合に密着性に優れる。

【図面の簡単な説明】

【0011】

【図1】本発明に係るケーブルの一実施形態を示す断面図である。

【発明を実施するための形態】

【0012】

以下、本発明に係るケーブルの実施の形態の例を、図面を参照して説明する。

図1に示すように、本実施形態に係るケーブル10は、一対の絶縁電線1を有している。これらの絶縁電線1は、中心導体4とその外周を覆う絶縁体5からなるものであり、互いに撚り合わせられている。

【0013】

中心導体4は、例えば、銅合金線からなる外径0.08mmの36本の素線を撚り合わせた撚線であり、外径が0.57mm、断面積が0.18SQ(0.18mm2)とされている。また、導体4を覆う絶縁体5は、ハロゲンを含まない非ハロゲン架橋難燃ポリエチレンからなるものであり、平均厚さは0.32mm程度、外径は、1.0〜1.3mm程度である。なお、絶縁体5は、非ハロゲンの難燃ポリオレフィン系の樹脂から形成してもよい。

【0014】

一対の絶縁電線1の周囲は、内部シース2によって覆われている。内部シース2は、ハロゲンを含まない非ハロゲン難燃ポリウレタンから形成されている。これにより、ケーブル10は、内部シース2によって難燃性が良好である。また、内部シース2は、ケーブル10の横断面における真円度を向上させる機能も有する。

【0015】

内部シース2を構成する非ハロゲン難燃ポリウレタンは、ポリウレタン100重量部に窒素系難燃剤(例えばメラミンシアヌレート)40〜55重量部と、添加剤(酸化防止剤や架橋助剤)5〜15重量部を加えたものである。内部シース2は、その平均厚さが0.25mm程度、外径が2.9mm程度である。

【0016】

内部シース2の周囲は、外部シース3によって覆われている。外部シース3は、ハロゲンを含まない難燃の非ハロゲン熱可塑性ポリウレタンエラストマーとハロゲンを含まない難燃の非ハロゲン熱可塑性ポリエステルエラストマーとの混合物から形成されている。これにより、各種の機器等を構成するモールド材のPBTやナイロンとの優れた熱融着性を得ることができる。

【0017】

熱可塑性ポリウレタンエラストマーとしては、MDIやTDIなどのジイソシアナートおよびエチレングリコールなどのジオールより構成されるポリウレタン部をハードセグメントとし、ポリエーテル、ポリエステル、ポリカーボネートなどの非晶性ポリマーをソフトセグメントとするブロック共重合体を例示することができる。これらの中でもポリエーテル系の熱可塑性ポリウレタンエラストマーが柔軟性、耐加水分解性、低温曲げ特性などの点から好適に使用できる。

【0018】

また、熱可塑性ポリエステルエラストマーとしては、ポリブチレンテレフタレート、ポリブチレンナフタレートなどの結晶性ポリエステル部をハードセグメントとし、ポリエーテル、ポリカプロラクトンなどの非晶性または低結晶性ポリマーをソフトセグメントとするブロック共重合体が例示され、これらの中でもポリエーテル系の熱可塑性ポリエステルエラストマーが柔軟性、低温曲げ特性などの点から好適に使用できる。そして、この外部シース3は、その平均厚さが0.32mm程度とされている。なお、この外部シース3の厚さは、融着に必要な厚さであれば良く、0.2mm程度でも良い。

【0019】

上記構造のケーブル10は、その破断強度が300N以上であり、また、その外径が3.4mm以下である。

このような構造のケーブル10は、互いに撚り合わせた一対の絶縁電線1の周囲に、内部シース2及び外部シース3を順次押出被覆することにより製造することができる。

【0020】

このケーブル10によれば、非ハロゲン難燃ポリウレタンからなる内部シース2と、非ハロゲン難燃ポリウレタンエラストマーと非ハロゲン難燃ポリエステルエラストマーとの混合物からなる外部シース3とを備えているので、外径を3.4mm以下として細径化しても、良好な耐摩耗性及び難燃性を確保できる。そして、導体断面積を0.18mm2以上とすると300N以上の十分な破断強度を備えたものとすることができる。ケーブル10は、良好な耐摩耗性や十分な破断強度を確保しつつ細径であり、さらに、ハロゲン系の難燃剤を用いないので環境負荷が小さく、難燃性にも優れている。

【0021】

なお、絶縁体5、内部シース2及び外部シース3の厚さ寸法は、導体4の断面積(外径)が決まれば、電気的特性及び機械的特性から決定される。例えば、導体4の断面積からそれぞれの絶縁電線1の外径は、1.0〜1.3mmとするのが好ましく、この場合、内部シース2及び外部シース3の厚さは、耐摩耗性を確保するために、ケーブル外径が3.4mm以下となる範囲内において、それぞれ0.2mm以上とするのが好ましい。ケーブル外径を3.4mm以下とするには導体断面積を0.25mm2とすることが好ましい。

【0022】

例えば、それぞれの絶縁電線1の外径が1.3mmである場合は、ケーブル外径を3.4mm以下とするために、内部シース2及び外部シース3の厚さは、それぞれ下限値である0.2mmとなる。また、それぞれの絶縁電線1の外径が1.0mmである場合は、ケーブル外径を3.4mm以下とするために、内部シース2の厚さを0.4mm、外部シース3の厚さを0.3mmとすることができる。

【実施例】

【0023】

互いに撚り合わせた一対の絶縁電線の外周が内部シースで覆われ、さらに、その外周が外部シースによって被覆された各種(表1参照)のケーブルを製造し、それぞれのケーブルについての破断強度、耐摩耗性及び難燃性を評価した。

【0024】

【表1】

【0025】

〈試験対象ケーブル〉

(比較例1)

(1)ケーブル外径:4.0mm

(2)導体

導体サイズ:0.25mm2

導体構成:外径0.08mmの素線を16本撚り合わせた撚線を、3本集合させて撚り合わせた撚線

撚外径:0.82mm

(3)絶縁体

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエチレン

平均厚:0.29mm

外径:1.4mm

(4)内部シース

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエチレン

平均厚:0.30mm

外径:3.4mm

(5)外部シース

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリウレタンと非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエステルとの混合物

平均厚:0.30mm

外径:4.0mm

【0026】

(比較例2)

(1)ケーブル外径:3.4mm

(2)導体

導体サイズ:0.18mm2

導体構成:外径0.08mmの素線を36本撚り合わせた撚線

撚外径:0.57mm

(3)絶縁体

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエチレン

平均厚:0.32mm

外径:1.2mm

(4)内部シース

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエチレン

平均厚:0.25mm

外径:2.9mm

(5)外部シース

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリウレタンと非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエステルとの混合物

平均厚:0.25mm

外径:3.4mm

【0027】

(比較例3)

(1)ケーブル外径:4.0mm

(2)導体

導体サイズ:0.15mm2

導体構成:外径0.08mmの素線を30本撚り合わせた撚線

撚外径:0.51mm

(3)絶縁体

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエチレン

平均厚:0.43mm

外径:1.4mm

(4)内部シース

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエチレン

平均厚:0.30mm

外径:3.4mm

(5)外部シース

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリウレタンと非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエステルとの混合物

平均厚:0.30mm

外径:4.0mm

【0028】

(実施例1)

(1)ケーブル外径:3.4mm

(2)導体

導体サイズ:0.18mm2

導体構成:外径0.08mmの素線を36本撚り合わせた撚線

撚外径:0.57mm

(3)絶縁体

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエチレン

平均厚:0.32mm

外径:1.2mm

(4)内部シース

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリウレタン(ポリウレタン100重量部に難燃剤(メラミンシアヌレート)50重量部及び添加剤(酸化防止剤、架橋助剤)10重量部を加えたもの)

平均厚:0.25mm

外径:2.9mm

(5)外部シース

材質:非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリウレタンと非ハロゲン(ハロゲンフリー:HF)架橋難燃ポリエステルとの混合物

平均厚:0.25mm

外径:3.4mm

【0029】

〈評価試験方法〉

(1)破断強度

ケーブルに張力を加え、ケーブルが破断したときの引張力を測定した。破断強度が300N以上であるものを合格と判定した。

(2)耐摩耗性

JASO D 608−92の自動車用耐熱低圧電線の「12.耐摩耗性試験、(1)摩耗テープ法」により、荷重を4.4Nとしてケーブルの耐摩耗性を測定した。最小摩耗抵抗が1000cm以上のものを合格と判定した。

(3)難燃性

ケーブルを水平に設置し、ブンゼンバーナー(炎長9.5mm)を10秒間接炎し、消火時間を測定した。30秒以内で消火するものを合格と判定した。

【0030】

(評価試験結果)

上記の評価試験の結果を表2に示す。

【0031】

【表2】

【0032】

(比較例1)

比較例1は、従来のケーブルである。内部シースとして非ハロゲン架橋難燃ポリエチレンを用いた従来の構成であり、導体、絶縁体、内部シース及び外部シースの各寸法も従来通りでケーブル外径が4,0mmと細径化が図られていないものである。この比較例1では、細径化していないが、破断強度が300N以上の447Nであり、また、耐摩耗性が1000cm以上の1574cm、難燃性が4秒であり、何れも良好な評価結果が得られた。

【0033】

ケーブル外径の細径化のために、比較例1の構成のケーブルについて、絶縁体、内部シース及び外部シースの被覆材の厚さを薄くし(絶縁体の厚さ:0.24mm、内部シースの厚さ:0.25mm、外部シースの厚さ:0.25mm)、上記評価試験を行った。その結果、耐摩耗性が1000cmに満たない882cmとなり、十分な耐摩耗性が得られないことが分かった。なお、被覆材の厚さを薄くしても破断強度は400N以上であったことより、被覆材を薄くしても破断強度には影響しないことが分かった。

【0034】

(比較例2)

内部シースとして、従来の比較例1と同じ非ハロゲン架橋難燃ポリエチレンを用いた比較例2では、導体サイズを小さくし、内部シース及び外部シースの厚さを薄くすることにより、ケーブル外径の細径化(3.4mm)が図られている。この比較例2では、破断強度が300N以上である322Nが得られ、難燃性も5秒であり、良好な評価結果が得られたが、耐摩耗性は1000cmに満たない735cmと低い結果になった。

このように、内部シースが非ハロゲン架橋難燃ポリエチレンである比較例2では、細径化により耐摩耗性が低下するため、十分な破断強度、良好な耐摩耗性及び難燃性を確保しつつ、細径化を図ることはできなかった。

【0035】

(比較例3)

内部シースとして、従来の比較例1と同じ非ハロゲン架橋難燃ポリエチレンを用いた比較例3では、ケーブル外径の細径化のために、導体サイズを小さく(0.15mm2)している。被覆材を薄くすると耐摩耗性が低下することから、比較例3では、導体サイズを大幅に小径化している。この比較例3では、耐摩耗性は2125cm、難燃性も11秒であり、良好な評価結果が得られたが、破断強度は、300Nに満たない287Nと低い結果になった。

このように、導体サイズを小さくし過ぎると(0.18mm2以下)、破断強度が低下するため、十分な破断強度、良好な耐摩耗性及び難燃性を確保しつつ、細径化を図ることはできないことがわかった。

【0036】

(実施例1)

内部シースとして、非ハロゲン架橋難燃ポリウレタンを用いた実施例1では、従来のケーブルである比較例1に対して、導体サイズを小さくし、絶縁体、内部シース及び外部シースの厚さを薄くしてケーブル外径を細径化(3.4mm)しても、300N以上である破断強度322Nが得られた。また、耐摩耗性は1000cm以上の1132cmであり、難燃性は13秒であり、何れも良好な評価結果が得られた。

このように、非ハロゲン架橋難燃ポリウレタンからなる内部シースを備えた実施例1では、十分な破断強度、良好な耐摩耗性及び難燃性を確保しつつ、細径化を図ることができた。

【符号の説明】

【0037】

1:絶縁電線、2:内部シース、3:外部シース、10:ケーブル

【特許請求の範囲】

【請求項1】

互いに撚り合わせた一対の絶縁電線と、

一対の前記絶縁電線の周囲を覆う非ハロゲン難燃ポリウレタンからなる内部シースと、

前記内部シースの周囲を覆う非ハロゲン難燃ポリウレタンエラストマーと非ハロゲン難燃ポリエステルエラストマーとの混合物からなる外部シースとを備え、

破断強度が300N以上であり、外径が3.4mm以下であることを特徴とするケーブル。

【請求項2】

前記内部シースが非ハロゲン難燃ポリウレタン100重量部に窒素系難燃剤を40〜55重量部加えたものであることを特徴とする請求項1に記載のケーブル。

【請求項3】

前記絶縁電線に含まれる導体の断面積が0.18mm2以上0.25mm2以下であることを特徴とする請求項1または2に記載のケーブル。

【請求項1】

互いに撚り合わせた一対の絶縁電線と、

一対の前記絶縁電線の周囲を覆う非ハロゲン難燃ポリウレタンからなる内部シースと、

前記内部シースの周囲を覆う非ハロゲン難燃ポリウレタンエラストマーと非ハロゲン難燃ポリエステルエラストマーとの混合物からなる外部シースとを備え、

破断強度が300N以上であり、外径が3.4mm以下であることを特徴とするケーブル。

【請求項2】

前記内部シースが非ハロゲン難燃ポリウレタン100重量部に窒素系難燃剤を40〜55重量部加えたものであることを特徴とする請求項1に記載のケーブル。

【請求項3】

前記絶縁電線に含まれる導体の断面積が0.18mm2以上0.25mm2以下であることを特徴とする請求項1または2に記載のケーブル。

【図1】

【公開番号】特開2011−249119(P2011−249119A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−120717(P2010−120717)

【出願日】平成22年5月26日(2010.5.26)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月26日(2010.5.26)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]