ケーブル

【課題】シースの皮むき作業性を良好に維持しつつ、シースの押し出し成形を容易にすることができるケーブルを提供する。

【解決手段】シース5は、発泡性を有する樹脂組成物より押し出し成形され、且つ、ストライプ6を埋め込む凹部7を形成し、ストライプ6は、発泡性を有しない樹脂組成物より押し出し成形され、且つ、シース5から剥離可能に設けられ、シース5の凹部7は、断面の形状がシース外面8側に四角形部10を形成し、四角形部10に連続してシース内面9側に三角形部11を形成し、且つ、三角形部11の頂点12がシース内面9側を向くように形成する。

【解決手段】シース5は、発泡性を有する樹脂組成物より押し出し成形され、且つ、ストライプ6を埋め込む凹部7を形成し、ストライプ6は、発泡性を有しない樹脂組成物より押し出し成形され、且つ、シース5から剥離可能に設けられ、シース5の凹部7は、断面の形状がシース外面8側に四角形部10を形成し、四角形部10に連続してシース内面9側に三角形部11を形成し、且つ、三角形部11の頂点12がシース内面9側を向くように形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導体と、この導体を被覆する絶縁体とを備える絶縁線心をシースにより被覆してなるケーブルに関する。

【背景技術】

【0002】

従来より、屋内の電気配線には、例えばVVF(600Vビニル絶縁ビニルシースケーブル平形)などのケーブルが用いられている。VVFは、2本の導体にそれぞれ塩化ビニル樹脂からなる絶縁体を被覆して絶縁線心を形成し、この絶縁線心を並列させた状態で塩化ビニル樹脂からなるシースにより被覆されたものとなっている。このようなケーブルは、電気機器等を接続する場合、先ずケーブル端部のシースをカッターなどで切り裂き、次に各絶縁導体を露出させて分離し、最後に導体のみを露出させるというような皮むき作業が行われている。また、屋内のケーブル布設工事を行う場合、天井や壁などの内部の狭いスペースに沿わせるように布設されることが多くなっている。

【0003】

一般的に、上述した如くの皮むき作業は、シース自体が軟らかい材質により形成されているほど行い易くなることが知られている。しかし、シース自体が軟らかすぎると摩耗し易くなってしまい、ケーブルの機械的強度に問題が生じてしまうことになる。

【0004】

下記特許文献1には、シースをストライプよりも低硬度の材質で形成することにより皮むき作業を行いやすくしたケーブルが開示されている。具体的には、導体と導体を被覆する絶縁体とを備える絶縁線心をシースにより被覆してなり、ケーブル軸に沿って真っ直ぐにのびるストライプを設けている。ストライプは、シースよりも高硬度の材料からなり、且つ、シースに溝を形成するように埋め込まれる基体部分と基体部分に連成されてシース表面から突出する突起部分とを有するように形成され、且つ、シースの全周に渡って複数本設けられている。ストライプの配置は、隣り合う突起部分のシース表面をシースに切り込みを入れるためのシース切り込み部とすることが可能な配置とし、且つ、隣り合う突起部分同士の接線を引くことが可能な配置とする。この開示技術によれば、皮むき作業の作業性を良好にしつつ、シースが摩耗しにくいようになっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−27416号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1に開示されたケーブルにあっては、シースの皮むき作業性が良好となる形状であるものの、かかる形状は、シースに溝やストライプを多数形成することを要するため、形状的にシースの押し出し成形は難しいという問題点を有している。

【0007】

本発明は、上記した事情に鑑みてなされたもので、シースの皮むき作業性を良好に維持しつつ、シースの押し出し成形を容易にすることができるケーブルを提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するためになされた請求項1記載の本発明のケーブルは、導体と該導体を被覆する絶縁体とを備える一又は複数の絶縁線心をシースにより被覆してなり、該シースにはケーブル軸に沿って真っ直ぐにのびるストライプを設けるケーブルにおいて、前記シースは、発泡性を有する樹脂組成物より押し出し成形され、且つ、前記ストライプを埋め込む凹部を形成し、前記ストライプは、発泡性を有しない樹脂組成物より押し出し成形され、且つ、前記シースから剥離可能に設けられ、前記シースの前記凹部は、断面の形状がシース外面側に四角形部を形成し、該四角形部に連続してシース内面側に三角形部を形成し、且つ、該三角形部の頂点が前記シース内面側を向くように形成することを特徴とする。

【0009】

請求項2記載の本発明のケーブルは、請求項1に記載のケーブルにおいて、前記シースの全体の厚さをt、前記シースに形成された前記凹部の前記三角形部の高さをt1、該三角形部の頂点の角度をθとしたとき、t/4≦t1≦3t、π/4≦θ≦π/2とすることを特徴とする。

【0010】

請求項3記載の本発明のケーブルは、請求項1又は請求項2に記載のケーブルにおいて、前記シースの前記凹部に形成する前記三角形部の頂点から前記シース内面までの厚さを0.2〜0.4mmとすることを特徴とする。

【発明の効果】

【0011】

請求項1に記載された本発明によれば、シースの皮むき作業性を良好にすることを維持しつつ、シースの押し出し成形を容易にすることができるという効果を奏する。

【0012】

請求項2に記載された本発明によれば、シースの形状を容易に形成することができるという効果を奏する。

【0013】

請求項3に記載された本発明によれば、シースの皮むき作業性がより良好になるという効果を奏する。

【図面の簡単な説明】

【0014】

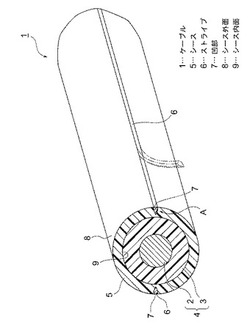

【図1】本発明のケーブルの一実施の形態を示す斜視断面図を示す図である。

【図2】図1におけるAの部分のストライプを埋め込んだ状態の拡大断面図である。

【図3】図1におけるAの部分のストライプを剥がした状態の拡大断面図である。

【図4】本発明のケーブルの他の実施の形態を示す断面図である。

【発明を実施するための形態】

【0015】

以下、図面を参照しながら本発明の一実施の形態を説明する。図1は、本発明のケーブルの一実施の形態を示す斜視断面図である。また、図2は、図1のA部分の拡大断面図である。また、図3は、図2の凹部及び凹部から剥がしたストライプの拡大断面図である。

【0016】

以下の説明において、具体的な形状、材料、数値、方向等は、本発明の理解を容易にするための例示であって、用途、目的、仕様等に合わせて適宜変更することができるものとする。

【0017】

図1において、引用符号1は、本発明のケーブルを示している。ケーブル1は、例えば一本の絶縁線心4と、この絶縁線心4の外周を被覆保護するシース5と、このシース5に設けられるストライプ6とを備えて構成されるとともに、断面略円形(一例であるものとする)に形成されている。以下、先ず、ケーブル1の各構成部材について詳細に説明する。

【0018】

絶縁線心4は、導体2と、導体2の外周に被覆される絶縁体3とを備えて構成されている。導体2は、銅、銅合金又はアルミニウムなどの金属材料からなる素線を撚り合わせて、断面略円形となる形状に形成されている(材料は一例であるものとする。導体に用いられる公知の金属材料から適宜選択したものを用いてよいものとする)。絶縁体3は、絶縁性を有するポリ塩化ビニル樹脂により形成されている(材料は一例であるものとする。公知の被覆材料から適宜選択したものを用いてよいものとする)。絶縁体3は、導体2を保護することが可能な所定の厚さを有するように設けられている。すなわち、絶縁線心4は、絶縁体3により導体2が保護された状態となっている。

【0019】

シース5は、絶縁線心4の外周に被覆される被覆部材であって、絶縁性を有し、且つ、発泡させたポリ塩化ビニル樹脂により形成されている(材質は一例であるものとする。公知の被覆材料から適宜選択したものを用い、これを発泡させるものとする。具体的な一例としては後述する)。シース5は、絶縁線心4を保護可能とする所定の厚さt(図3参照)を有するように形成されている。シース5は、絶縁線心4を保護可能とし、且つ、後述する凹部7の部分において手で引き裂くことを可能とする硬度に調整されている。シース5は、絶縁線心4を確実に保護することができ、且つ、内部の絶縁線心4を露出させる皮むき作業を行うことができるように形成されている。また、シース5を発泡させることにより使用材料を削減することができる。

【0020】

シース外面8には、図2に示す如く、凹部7が形成され、この凹部7に対してストライプ6が埋め込まれている。凹部7は、図3に示す如く、断面の形状はシース外面8側に四角形部10が形成される。この四角形部10に連続してシース内面9側に三角形部11が形成される。この三角形部11の頂点12は、シース内面9側を向くように形成される。

【0021】

尚、凹部7を断面三角形のみの形状に形成する場合、頂点12の角度θが大きいと荷重が分散し引裂き荷重が大きくなるため、引裂き性を考慮して角度θを鋭角にする必要がある。しかしながら、角度θを鋭角にし過ぎると、シース5の押し出し時に樹脂の圧力で三角形部11がつぶれてしまうというおそれがある。

【0022】

しかしながら、本発明のように四角形部10と三角形部11とを有する凹部7を形成することで、上記つぶれが生じない最適な三角形部11の頂点12の角度θ(図3参照)を形成できる。

【0023】

シース5と凹部7の寸法は、図3に示す如く、三角形部11の頂点12からシース内面9までの厚さ(以下、シース部最小厚という)をdとし、三角形部11の頂点12の角度をθ、シース外面8からシース内面9までを厚さtとし、凹部7の三角形部11の高さをt1、シース外面8からシース内面9までの高さtと三角形部11の高さt1及びシース部最小厚dとの差の数値をt2とし、凹部7におけるシース外面8に相当する部分の幅Dをt×tan(θ/2)としたとき、t1、θをt/4≦t1≦3t、π/4≦θ≦π/2とすることが望ましいものとする。このような寸法で三角形部11を形成することで、三角形部11はシース5の押し出し時に樹脂の圧力によるつぶれが生じ難くなる。従って、所望の鋭角をもった三角形部11の頂点12の角度θを形成できる。三角形部11の頂点12の角度θを鋭角に形成することにより、引裂き荷重が小さくなる。また、シース部最小厚dは、0.2〜0.4mmとすることが望ましいものとする(0.2〜0.4mmに設定した理由は後述する)。このように寸法を設定することによって、小さい引裂き荷重によってシース5をシース部最小厚dの部分において引裂くことが容易となる。

【0024】

ストライプ6は、図3に示す如く、この全体が絶縁性を有し、且つ、発泡性を有しないポリ塩化ビニル樹脂により形成されている(材料は一例であるものとする。公知の被覆材料から適宜選択したものを用いてよいものとする)。ストライプ6を発泡させない樹脂組成物で成形し、シース5を発泡性を有する樹脂組成物で成形することで、ストライプ6がシース5に対して密着する面積を減少させ、ストライプ6をシース5から剥がしやすくすることができる。ストライプ6は、この全体が、シース5の凹部7に埋め込まれるように設けられている。本実施例におけるシース5に設けられるストライプ6の本数は、シース5の皮むき作業性を考慮して、2本又は4本とする(一例であるものとする)。ストライプ6は、ケーブル軸に沿って真っ直ぐのびてケーブル全長に渡るように形成されている。ストライプ6は、断面の形状がシース外面8側に四角形部10´を有するように形成され、四角形部10´に連続してシース内面9側に三角形部11´を有するように形成されている。また、ストライプ6の断面の形状は、四角形部10´におけるシース外面8に相当する部分が緩やかな円弧状に形成される。このストライプ6をシース5に埋め込んだ状態においてケーブル全体が断面円形に形成されている。

【0025】

本形態におけるストライプ6の配置は、シース外面8に一のストライプ6を有し、一のストライプ6とケーブル直径方向反対側のシース外面8に他のストライプ6を有するように配置されている(一例であるものとする)。

【0026】

続いて、上述した各構成及び構造を有するケーブル1の製造方法の一例を説明する。

【0027】

先ず、第一工程として、押し出し成形装置を用いて絶縁線心4の上にシース5を押し出し成形してケーブル1を製造する。この時、シース外面8には一の凹部7が形成され、この一の凹部7とケーブル直径方向反対側のシース外面8に他の凹部7が形成されるように押し出される(一例であるものとする)。また、凹部7はケーブル全長に渡ってケーブル軸に沿って真っ直ぐに形成され、且つ、断面の形状がシース外面8側に四角形部10を形成し、四角形部10に連続してシース内面9側に三角形部11を形成し、且つ、三角形部11の頂点12がシース内面9側を向くように形成される。次に、第二工程として、押し出し成形装置を用い、シース5の押し出し直後に適度な間隔をあけて各凹部7を埋めるようにストライプ6を押し出し成形すると、ケーブル全体が断面円形になるように形成される。以上の工程により、ケーブル1の製造が完了する。

【0028】

本形態におけるシース5は、ポリ塩化ビニル樹脂100重量部に対してビス2エチルヘキシルフタレートを50重量部、安定剤を2重量部配合して発泡させている。また、シース5全体の発泡率は5〜15パーセントに設定されている。

【0029】

続いて、本発明の実施例1〜3と比較例1〜3との比較について説明する。

【0030】

先ず、表1に基づいて本発明の実施例1〜3について説明する。

【0031】

【表1】

【0032】

表1の実施例1は、シース部最小厚が0.2mmの場合である。実施例1における引裂き荷重は、シース発泡率5%の状態では1.0N、シース発泡率10%の状態では0.9N、シース発泡率15%の状態では0.9Nである。

【0033】

表1の実施例2は、シース部最小厚が0.3mmの場合である。実施例2における引裂き荷重は、シース発泡率5%の状態では2.1N、シース発泡率10%の状態では2.0N、シース発泡率15%の状態では1.9Nである。

【0034】

実施例3は、シース部最小厚が0.4mmの場合である。実施例3における引裂き荷重は、シース発泡率5%では3.8N、シース発泡率10%では3.6N、シース発泡率15%では3.4Nである。

【0035】

次に、表2に基づいて比較例1〜3について説明する。

【0036】

【表2】

【0037】

表2の比較例1は、シース部最小厚が0.1mmの場合である。比較例1における引裂き荷重は、シースを発泡させない状態では0.3Nである。また、シース発泡率5%、10%、15%の状態ではいずれも0.2Nである。

【0038】

表2の比較例2は、シース部最小厚が0.5mmの場合である。比較例2における引裂き荷重は、シースを発泡させていない状態では6.3Nである。また、シース発泡率5%の状態では5.9N、シース発泡率10%の状態では5.6N、シース発泡率15%の状態では5.3Nとなる。

【0039】

表2の比較例3は、シース部最小厚が0.6mmの場合である。比較例3における引裂き荷重は、シースを発泡させていない状態では9.0Nである。これに対して、シース発泡率5%の状態では8.6N、シース発泡率10%の状態では8.1N、シース発泡率15%の状態では7.7%となる。

【0040】

表1の実施例1〜3と表2の比較例1とを比較すると、比較例1の引裂き荷重はいずれも実施例1〜3の引裂き荷重より小さい数値を示している。しかしながら、比較例1のシース部最小厚は0.1mmであるため、シースの耐久性の点で実施例1〜3に劣るといえる。

【0041】

表1の実施例1〜3と表2の比較例2,3とを比較すると、シース部最小厚が0.5mm以上である比較例2,3は、実施例1〜3の引裂き荷重の数値に比して圧倒的に高い数値を示していることが分かる。

【0042】

以上より、本発明の実施例1〜3におけるシース部最小厚が0.2〜0.4mmの範囲でシース5を形成することにより、比較例1〜3と比較して、一定の耐久性を維持しつつ、比較的小さな引裂き荷重によってシース5を引裂くことができるという数値を示していることが分かる。

【0043】

また、本発明の実施例1〜3は、シース5を発泡させるため、シース5の内部に無数の中空部分が生じる。これによりシース5の断面積が減少し引裂き性が向上する。また、ストライプ6に密着するシース5の面積が減少することにより、ストライプ6はシース5から剥がしやすくなる。

【0044】

続いて、上述した各構成及び構造に基づきながら、ケーブル1の皮むき作業の一例を説明する。

【0045】

先ず、ケーブル1の端末のストライプ6の一端部とシース5の境目に電工ナイフ(図示せず)などの工具で適宜の深さの切り込みを入れる。次に、このストライプ6の一端部を手で把持し、ストライプ6の他端部の方向に向かって引っ張り、ストライプ6をシース5から剥がす。ストライプ6をケーブル軸方向の所望の位置まで剥がしたら、凹部7を拡げることで引裂き荷重がシース部最小厚さ部分に集中し、係る部分においてシース5が引き裂かれ、シース5を剥ぎ取ることができる。以上によりケーブル1の皮むき作業が完了する。

【0046】

以上、図1ないし図3を参照しながら説明してきたように、本発明のケーブル1によれば、シース5の皮むき作業性を良好にすることを維持しつつ、シース5の押し出し成形を容易にすることができる。また、本発明によれば、シース5の形状を容易に形成することができる。また、本発明によれば、シース5の皮むき作業性がより良好になる。

【0047】

以下、図面を参照しながら本発明の他の実施の形態を説明する。図4は、本発明のケーブル1´の他の実施の形態を示す断面図である。尚、上述の一実施の形態と同一の構成部材には同一の符号を付して詳細な説明を省略する。

【0048】

図4において、上述の一実施の形態と比べると、ケーブル1´は、内部に有する絶縁線心4の数・配置がケーブル1と異なっている。従って、本形態においては、絶縁線心4の数・配置についてのみ説明する。

【0049】

絶縁線心4は、導体2と、導体2を被覆する絶縁体3とを備えて構成されている。ケーブル1´は、3本(一例であるものとする)の絶縁線心4a、4b、4cを、シース5により被覆してなる。

【0050】

以上、図1ないし図4において、本発明のケーブル1,1´によれば、シース5の皮むき作業性を良好にすることを維持しつつ、シース5の押し出し成形を容易にすることができる。また、本発明によれば、シース5の形状を容易に形成することができる。また、本発明によれば、シース5の皮むき作業性がより良好になる。

【0051】

この他、本発明は、本発明の主旨を変えない範囲で種々変更実施可能なことは勿論である。

【符号の説明】

【0052】

1,1´…ケーブル

2…導体

3…絶縁体

4,4a,4b,4c…絶縁線心

5…シース

6…ストライプ

7…凹部

8…シース外面

9…シース内面

10,10´…四角形部

11,11´…三角形部

12…頂点

【技術分野】

【0001】

本発明は、導体と、この導体を被覆する絶縁体とを備える絶縁線心をシースにより被覆してなるケーブルに関する。

【背景技術】

【0002】

従来より、屋内の電気配線には、例えばVVF(600Vビニル絶縁ビニルシースケーブル平形)などのケーブルが用いられている。VVFは、2本の導体にそれぞれ塩化ビニル樹脂からなる絶縁体を被覆して絶縁線心を形成し、この絶縁線心を並列させた状態で塩化ビニル樹脂からなるシースにより被覆されたものとなっている。このようなケーブルは、電気機器等を接続する場合、先ずケーブル端部のシースをカッターなどで切り裂き、次に各絶縁導体を露出させて分離し、最後に導体のみを露出させるというような皮むき作業が行われている。また、屋内のケーブル布設工事を行う場合、天井や壁などの内部の狭いスペースに沿わせるように布設されることが多くなっている。

【0003】

一般的に、上述した如くの皮むき作業は、シース自体が軟らかい材質により形成されているほど行い易くなることが知られている。しかし、シース自体が軟らかすぎると摩耗し易くなってしまい、ケーブルの機械的強度に問題が生じてしまうことになる。

【0004】

下記特許文献1には、シースをストライプよりも低硬度の材質で形成することにより皮むき作業を行いやすくしたケーブルが開示されている。具体的には、導体と導体を被覆する絶縁体とを備える絶縁線心をシースにより被覆してなり、ケーブル軸に沿って真っ直ぐにのびるストライプを設けている。ストライプは、シースよりも高硬度の材料からなり、且つ、シースに溝を形成するように埋め込まれる基体部分と基体部分に連成されてシース表面から突出する突起部分とを有するように形成され、且つ、シースの全周に渡って複数本設けられている。ストライプの配置は、隣り合う突起部分のシース表面をシースに切り込みを入れるためのシース切り込み部とすることが可能な配置とし、且つ、隣り合う突起部分同士の接線を引くことが可能な配置とする。この開示技術によれば、皮むき作業の作業性を良好にしつつ、シースが摩耗しにくいようになっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−27416号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1に開示されたケーブルにあっては、シースの皮むき作業性が良好となる形状であるものの、かかる形状は、シースに溝やストライプを多数形成することを要するため、形状的にシースの押し出し成形は難しいという問題点を有している。

【0007】

本発明は、上記した事情に鑑みてなされたもので、シースの皮むき作業性を良好に維持しつつ、シースの押し出し成形を容易にすることができるケーブルを提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するためになされた請求項1記載の本発明のケーブルは、導体と該導体を被覆する絶縁体とを備える一又は複数の絶縁線心をシースにより被覆してなり、該シースにはケーブル軸に沿って真っ直ぐにのびるストライプを設けるケーブルにおいて、前記シースは、発泡性を有する樹脂組成物より押し出し成形され、且つ、前記ストライプを埋め込む凹部を形成し、前記ストライプは、発泡性を有しない樹脂組成物より押し出し成形され、且つ、前記シースから剥離可能に設けられ、前記シースの前記凹部は、断面の形状がシース外面側に四角形部を形成し、該四角形部に連続してシース内面側に三角形部を形成し、且つ、該三角形部の頂点が前記シース内面側を向くように形成することを特徴とする。

【0009】

請求項2記載の本発明のケーブルは、請求項1に記載のケーブルにおいて、前記シースの全体の厚さをt、前記シースに形成された前記凹部の前記三角形部の高さをt1、該三角形部の頂点の角度をθとしたとき、t/4≦t1≦3t、π/4≦θ≦π/2とすることを特徴とする。

【0010】

請求項3記載の本発明のケーブルは、請求項1又は請求項2に記載のケーブルにおいて、前記シースの前記凹部に形成する前記三角形部の頂点から前記シース内面までの厚さを0.2〜0.4mmとすることを特徴とする。

【発明の効果】

【0011】

請求項1に記載された本発明によれば、シースの皮むき作業性を良好にすることを維持しつつ、シースの押し出し成形を容易にすることができるという効果を奏する。

【0012】

請求項2に記載された本発明によれば、シースの形状を容易に形成することができるという効果を奏する。

【0013】

請求項3に記載された本発明によれば、シースの皮むき作業性がより良好になるという効果を奏する。

【図面の簡単な説明】

【0014】

【図1】本発明のケーブルの一実施の形態を示す斜視断面図を示す図である。

【図2】図1におけるAの部分のストライプを埋め込んだ状態の拡大断面図である。

【図3】図1におけるAの部分のストライプを剥がした状態の拡大断面図である。

【図4】本発明のケーブルの他の実施の形態を示す断面図である。

【発明を実施するための形態】

【0015】

以下、図面を参照しながら本発明の一実施の形態を説明する。図1は、本発明のケーブルの一実施の形態を示す斜視断面図である。また、図2は、図1のA部分の拡大断面図である。また、図3は、図2の凹部及び凹部から剥がしたストライプの拡大断面図である。

【0016】

以下の説明において、具体的な形状、材料、数値、方向等は、本発明の理解を容易にするための例示であって、用途、目的、仕様等に合わせて適宜変更することができるものとする。

【0017】

図1において、引用符号1は、本発明のケーブルを示している。ケーブル1は、例えば一本の絶縁線心4と、この絶縁線心4の外周を被覆保護するシース5と、このシース5に設けられるストライプ6とを備えて構成されるとともに、断面略円形(一例であるものとする)に形成されている。以下、先ず、ケーブル1の各構成部材について詳細に説明する。

【0018】

絶縁線心4は、導体2と、導体2の外周に被覆される絶縁体3とを備えて構成されている。導体2は、銅、銅合金又はアルミニウムなどの金属材料からなる素線を撚り合わせて、断面略円形となる形状に形成されている(材料は一例であるものとする。導体に用いられる公知の金属材料から適宜選択したものを用いてよいものとする)。絶縁体3は、絶縁性を有するポリ塩化ビニル樹脂により形成されている(材料は一例であるものとする。公知の被覆材料から適宜選択したものを用いてよいものとする)。絶縁体3は、導体2を保護することが可能な所定の厚さを有するように設けられている。すなわち、絶縁線心4は、絶縁体3により導体2が保護された状態となっている。

【0019】

シース5は、絶縁線心4の外周に被覆される被覆部材であって、絶縁性を有し、且つ、発泡させたポリ塩化ビニル樹脂により形成されている(材質は一例であるものとする。公知の被覆材料から適宜選択したものを用い、これを発泡させるものとする。具体的な一例としては後述する)。シース5は、絶縁線心4を保護可能とする所定の厚さt(図3参照)を有するように形成されている。シース5は、絶縁線心4を保護可能とし、且つ、後述する凹部7の部分において手で引き裂くことを可能とする硬度に調整されている。シース5は、絶縁線心4を確実に保護することができ、且つ、内部の絶縁線心4を露出させる皮むき作業を行うことができるように形成されている。また、シース5を発泡させることにより使用材料を削減することができる。

【0020】

シース外面8には、図2に示す如く、凹部7が形成され、この凹部7に対してストライプ6が埋め込まれている。凹部7は、図3に示す如く、断面の形状はシース外面8側に四角形部10が形成される。この四角形部10に連続してシース内面9側に三角形部11が形成される。この三角形部11の頂点12は、シース内面9側を向くように形成される。

【0021】

尚、凹部7を断面三角形のみの形状に形成する場合、頂点12の角度θが大きいと荷重が分散し引裂き荷重が大きくなるため、引裂き性を考慮して角度θを鋭角にする必要がある。しかしながら、角度θを鋭角にし過ぎると、シース5の押し出し時に樹脂の圧力で三角形部11がつぶれてしまうというおそれがある。

【0022】

しかしながら、本発明のように四角形部10と三角形部11とを有する凹部7を形成することで、上記つぶれが生じない最適な三角形部11の頂点12の角度θ(図3参照)を形成できる。

【0023】

シース5と凹部7の寸法は、図3に示す如く、三角形部11の頂点12からシース内面9までの厚さ(以下、シース部最小厚という)をdとし、三角形部11の頂点12の角度をθ、シース外面8からシース内面9までを厚さtとし、凹部7の三角形部11の高さをt1、シース外面8からシース内面9までの高さtと三角形部11の高さt1及びシース部最小厚dとの差の数値をt2とし、凹部7におけるシース外面8に相当する部分の幅Dをt×tan(θ/2)としたとき、t1、θをt/4≦t1≦3t、π/4≦θ≦π/2とすることが望ましいものとする。このような寸法で三角形部11を形成することで、三角形部11はシース5の押し出し時に樹脂の圧力によるつぶれが生じ難くなる。従って、所望の鋭角をもった三角形部11の頂点12の角度θを形成できる。三角形部11の頂点12の角度θを鋭角に形成することにより、引裂き荷重が小さくなる。また、シース部最小厚dは、0.2〜0.4mmとすることが望ましいものとする(0.2〜0.4mmに設定した理由は後述する)。このように寸法を設定することによって、小さい引裂き荷重によってシース5をシース部最小厚dの部分において引裂くことが容易となる。

【0024】

ストライプ6は、図3に示す如く、この全体が絶縁性を有し、且つ、発泡性を有しないポリ塩化ビニル樹脂により形成されている(材料は一例であるものとする。公知の被覆材料から適宜選択したものを用いてよいものとする)。ストライプ6を発泡させない樹脂組成物で成形し、シース5を発泡性を有する樹脂組成物で成形することで、ストライプ6がシース5に対して密着する面積を減少させ、ストライプ6をシース5から剥がしやすくすることができる。ストライプ6は、この全体が、シース5の凹部7に埋め込まれるように設けられている。本実施例におけるシース5に設けられるストライプ6の本数は、シース5の皮むき作業性を考慮して、2本又は4本とする(一例であるものとする)。ストライプ6は、ケーブル軸に沿って真っ直ぐのびてケーブル全長に渡るように形成されている。ストライプ6は、断面の形状がシース外面8側に四角形部10´を有するように形成され、四角形部10´に連続してシース内面9側に三角形部11´を有するように形成されている。また、ストライプ6の断面の形状は、四角形部10´におけるシース外面8に相当する部分が緩やかな円弧状に形成される。このストライプ6をシース5に埋め込んだ状態においてケーブル全体が断面円形に形成されている。

【0025】

本形態におけるストライプ6の配置は、シース外面8に一のストライプ6を有し、一のストライプ6とケーブル直径方向反対側のシース外面8に他のストライプ6を有するように配置されている(一例であるものとする)。

【0026】

続いて、上述した各構成及び構造を有するケーブル1の製造方法の一例を説明する。

【0027】

先ず、第一工程として、押し出し成形装置を用いて絶縁線心4の上にシース5を押し出し成形してケーブル1を製造する。この時、シース外面8には一の凹部7が形成され、この一の凹部7とケーブル直径方向反対側のシース外面8に他の凹部7が形成されるように押し出される(一例であるものとする)。また、凹部7はケーブル全長に渡ってケーブル軸に沿って真っ直ぐに形成され、且つ、断面の形状がシース外面8側に四角形部10を形成し、四角形部10に連続してシース内面9側に三角形部11を形成し、且つ、三角形部11の頂点12がシース内面9側を向くように形成される。次に、第二工程として、押し出し成形装置を用い、シース5の押し出し直後に適度な間隔をあけて各凹部7を埋めるようにストライプ6を押し出し成形すると、ケーブル全体が断面円形になるように形成される。以上の工程により、ケーブル1の製造が完了する。

【0028】

本形態におけるシース5は、ポリ塩化ビニル樹脂100重量部に対してビス2エチルヘキシルフタレートを50重量部、安定剤を2重量部配合して発泡させている。また、シース5全体の発泡率は5〜15パーセントに設定されている。

【0029】

続いて、本発明の実施例1〜3と比較例1〜3との比較について説明する。

【0030】

先ず、表1に基づいて本発明の実施例1〜3について説明する。

【0031】

【表1】

【0032】

表1の実施例1は、シース部最小厚が0.2mmの場合である。実施例1における引裂き荷重は、シース発泡率5%の状態では1.0N、シース発泡率10%の状態では0.9N、シース発泡率15%の状態では0.9Nである。

【0033】

表1の実施例2は、シース部最小厚が0.3mmの場合である。実施例2における引裂き荷重は、シース発泡率5%の状態では2.1N、シース発泡率10%の状態では2.0N、シース発泡率15%の状態では1.9Nである。

【0034】

実施例3は、シース部最小厚が0.4mmの場合である。実施例3における引裂き荷重は、シース発泡率5%では3.8N、シース発泡率10%では3.6N、シース発泡率15%では3.4Nである。

【0035】

次に、表2に基づいて比較例1〜3について説明する。

【0036】

【表2】

【0037】

表2の比較例1は、シース部最小厚が0.1mmの場合である。比較例1における引裂き荷重は、シースを発泡させない状態では0.3Nである。また、シース発泡率5%、10%、15%の状態ではいずれも0.2Nである。

【0038】

表2の比較例2は、シース部最小厚が0.5mmの場合である。比較例2における引裂き荷重は、シースを発泡させていない状態では6.3Nである。また、シース発泡率5%の状態では5.9N、シース発泡率10%の状態では5.6N、シース発泡率15%の状態では5.3Nとなる。

【0039】

表2の比較例3は、シース部最小厚が0.6mmの場合である。比較例3における引裂き荷重は、シースを発泡させていない状態では9.0Nである。これに対して、シース発泡率5%の状態では8.6N、シース発泡率10%の状態では8.1N、シース発泡率15%の状態では7.7%となる。

【0040】

表1の実施例1〜3と表2の比較例1とを比較すると、比較例1の引裂き荷重はいずれも実施例1〜3の引裂き荷重より小さい数値を示している。しかしながら、比較例1のシース部最小厚は0.1mmであるため、シースの耐久性の点で実施例1〜3に劣るといえる。

【0041】

表1の実施例1〜3と表2の比較例2,3とを比較すると、シース部最小厚が0.5mm以上である比較例2,3は、実施例1〜3の引裂き荷重の数値に比して圧倒的に高い数値を示していることが分かる。

【0042】

以上より、本発明の実施例1〜3におけるシース部最小厚が0.2〜0.4mmの範囲でシース5を形成することにより、比較例1〜3と比較して、一定の耐久性を維持しつつ、比較的小さな引裂き荷重によってシース5を引裂くことができるという数値を示していることが分かる。

【0043】

また、本発明の実施例1〜3は、シース5を発泡させるため、シース5の内部に無数の中空部分が生じる。これによりシース5の断面積が減少し引裂き性が向上する。また、ストライプ6に密着するシース5の面積が減少することにより、ストライプ6はシース5から剥がしやすくなる。

【0044】

続いて、上述した各構成及び構造に基づきながら、ケーブル1の皮むき作業の一例を説明する。

【0045】

先ず、ケーブル1の端末のストライプ6の一端部とシース5の境目に電工ナイフ(図示せず)などの工具で適宜の深さの切り込みを入れる。次に、このストライプ6の一端部を手で把持し、ストライプ6の他端部の方向に向かって引っ張り、ストライプ6をシース5から剥がす。ストライプ6をケーブル軸方向の所望の位置まで剥がしたら、凹部7を拡げることで引裂き荷重がシース部最小厚さ部分に集中し、係る部分においてシース5が引き裂かれ、シース5を剥ぎ取ることができる。以上によりケーブル1の皮むき作業が完了する。

【0046】

以上、図1ないし図3を参照しながら説明してきたように、本発明のケーブル1によれば、シース5の皮むき作業性を良好にすることを維持しつつ、シース5の押し出し成形を容易にすることができる。また、本発明によれば、シース5の形状を容易に形成することができる。また、本発明によれば、シース5の皮むき作業性がより良好になる。

【0047】

以下、図面を参照しながら本発明の他の実施の形態を説明する。図4は、本発明のケーブル1´の他の実施の形態を示す断面図である。尚、上述の一実施の形態と同一の構成部材には同一の符号を付して詳細な説明を省略する。

【0048】

図4において、上述の一実施の形態と比べると、ケーブル1´は、内部に有する絶縁線心4の数・配置がケーブル1と異なっている。従って、本形態においては、絶縁線心4の数・配置についてのみ説明する。

【0049】

絶縁線心4は、導体2と、導体2を被覆する絶縁体3とを備えて構成されている。ケーブル1´は、3本(一例であるものとする)の絶縁線心4a、4b、4cを、シース5により被覆してなる。

【0050】

以上、図1ないし図4において、本発明のケーブル1,1´によれば、シース5の皮むき作業性を良好にすることを維持しつつ、シース5の押し出し成形を容易にすることができる。また、本発明によれば、シース5の形状を容易に形成することができる。また、本発明によれば、シース5の皮むき作業性がより良好になる。

【0051】

この他、本発明は、本発明の主旨を変えない範囲で種々変更実施可能なことは勿論である。

【符号の説明】

【0052】

1,1´…ケーブル

2…導体

3…絶縁体

4,4a,4b,4c…絶縁線心

5…シース

6…ストライプ

7…凹部

8…シース外面

9…シース内面

10,10´…四角形部

11,11´…三角形部

12…頂点

【特許請求の範囲】

【請求項1】

導体と該導体を被覆する絶縁体とを備える一又は複数の絶縁線心をシースにより被覆してなり、該シースにはケーブル軸に沿って真っ直ぐにのびるストライプを設けるケーブルにおいて、

前記シースは、発泡性を有する樹脂組成物より押し出し成形され、且つ、前記ストライプを埋め込む凹部を形成し、

前記ストライプは、発泡性を有しない樹脂組成物より押し出し成形され、且つ、前記シースから剥離可能に設けられ、

前記シースの前記凹部は、断面の形状がシース外面側に四角形部を形成し、該四角形部に連続してシース内面側に三角形部を形成し、且つ、該三角形部の頂点が前記シース内面側を向くように形成する

ことを特徴とするケーブル。

【請求項2】

請求項1に記載のケーブルにおいて、

前記シースの全体の厚さをt、前記シースに形成された前記凹部の前記三角形部の高さをt1、該三角形部の頂点の角度をθとしたとき、

t/4≦t1≦3t、π/4≦θ≦π/2

とする

ことを特徴とするケーブル。

【請求項3】

請求項1又は請求項2に記載のケーブルにおいて、

前記シースの前記凹部に形成する前記三角形部の頂点から前記シース内面までの厚さを0.2〜0.4mmとする

ことを特徴とするケーブル。

【請求項1】

導体と該導体を被覆する絶縁体とを備える一又は複数の絶縁線心をシースにより被覆してなり、該シースにはケーブル軸に沿って真っ直ぐにのびるストライプを設けるケーブルにおいて、

前記シースは、発泡性を有する樹脂組成物より押し出し成形され、且つ、前記ストライプを埋め込む凹部を形成し、

前記ストライプは、発泡性を有しない樹脂組成物より押し出し成形され、且つ、前記シースから剥離可能に設けられ、

前記シースの前記凹部は、断面の形状がシース外面側に四角形部を形成し、該四角形部に連続してシース内面側に三角形部を形成し、且つ、該三角形部の頂点が前記シース内面側を向くように形成する

ことを特徴とするケーブル。

【請求項2】

請求項1に記載のケーブルにおいて、

前記シースの全体の厚さをt、前記シースに形成された前記凹部の前記三角形部の高さをt1、該三角形部の頂点の角度をθとしたとき、

t/4≦t1≦3t、π/4≦θ≦π/2

とする

ことを特徴とするケーブル。

【請求項3】

請求項1又は請求項2に記載のケーブルにおいて、

前記シースの前記凹部に形成する前記三角形部の頂点から前記シース内面までの厚さを0.2〜0.4mmとする

ことを特徴とするケーブル。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−37970(P2013−37970A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−174575(P2011−174575)

【出願日】平成23年8月10日(2011.8.10)

【出願人】(501418498)矢崎エナジーシステム株式会社 (79)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月10日(2011.8.10)

【出願人】(501418498)矢崎エナジーシステム株式会社 (79)

【Fターム(参考)】

[ Back to top ]