ゲル状粘土膜あるいはそれから製造した乾燥粘土膜

【課題】耐熱材、難燃材・不燃材、表面保護材として有用な、柔軟で、高耐熱性、不燃性、簡便な取扱い性を有する膜状材料を提供する。

【解決手段】自立膜として利用可能な機械的強度とフレキシビリティーを有する含水ゲル状粘土膜であって、水以外の成分の中で粘土が主成分であり、添加物を含み、粘土の層間イオンのうち、カリウムイオンの割合が粘土層間イオンの総和に対して少なくとも70パーセントであり、透明で、物体の表面へ密着する性質を有し、ゲル状粘土自立膜である含水ゲル状粘土膜、及びゲル状粘土膜の貼り付け乾燥によって得られる保護層として有用な乾燥粘土自立膜。

【効果】水以外の成分の中で、製膜性を有する粘土を主成分とし、ある範囲の量の水を含んだ含水ゲル状粘土膜としての柔軟性膜材及び該含水ゲル状粘土膜を乾燥して得られる全光線透過率が90パーセント以上の乾燥粘土自立膜を提供する。

【解決手段】自立膜として利用可能な機械的強度とフレキシビリティーを有する含水ゲル状粘土膜であって、水以外の成分の中で粘土が主成分であり、添加物を含み、粘土の層間イオンのうち、カリウムイオンの割合が粘土層間イオンの総和に対して少なくとも70パーセントであり、透明で、物体の表面へ密着する性質を有し、ゲル状粘土自立膜である含水ゲル状粘土膜、及びゲル状粘土膜の貼り付け乾燥によって得られる保護層として有用な乾燥粘土自立膜。

【効果】水以外の成分の中で、製膜性を有する粘土を主成分とし、ある範囲の量の水を含んだ含水ゲル状粘土膜としての柔軟性膜材及び該含水ゲル状粘土膜を乾燥して得られる全光線透過率が90パーセント以上の乾燥粘土自立膜を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水以外の主成分として、粘土と添加物を主成分とする柔軟性を有する膜状新素材に関するものであり、更に詳しくは、ゲル状粘土膜及びそれから製造した乾燥粘土膜に関するものである。本発明は、耐熱材、難燃材・不燃材、表面保護材の技術分野において、従来、柔軟で、好ましくは高耐熱性で、好ましくは不燃性で、容易な取扱い性を有する膜状材料の開発が強く要請されていることを踏まえて開発されたものであり、柔軟性が高く、耐熱性、不燃性に優れた新素材であり、容易に他の物質表面に粘着させることが可能であり、粘着に続いて乾燥する方法で容易に皮膜を形成させることが可能であって、耐熱材、難燃材・不燃材、表面保護材に好適に使用することが可能な新素材・新技術を提供するものである。

【背景技術】

【0002】

従来、表面保護材は、物質の表面をコーティングすることにより、耐熱性、耐腐食性、耐候性、耐傷付き性、耐摩擦性などの向上を目的として使用されている。一般的に、表面保護材は、プラスチックフィルムを基材とし、そのフィルムの片面に、粘着層を設けた構成を有している(特許文献1参照)。そのフィルムを被保護材に接着することで保護層が得られる。

【0003】

また、耐熱性に優れた表面保護材としては、酢酸ビニルを含有したエチレン・酢酸ビニル共重合体に常温で液状の粘着付与剤を添加するものや、熱可塑性樹脂から構成される基材の片面に、エチレン・酢酸ビニル共重合体と特定のポリエチレン樹脂の混合物を積層させた表面保護材などがある(特許文献2参照)。

【0004】

しかし、これらの従来の表面保護材は、プラスチックを用いているので、完全に燃えないようにすることは困難である。また、表面保護材そのものの耐熱性が低く、接着層を介して被保護材と接着しているので、長期保存や高温化での被保護材への汚染などが問題とされている。保護材が剥離した被保護材には、接着層の糊残りや曇りが発生するという問題がある。

【0005】

耐熱性を有している表面保護材として、粘土を用いた膜が提案されている(特許文献3参照)。これは,耐熱性に優れ、表面保護材としての透明性などが確保された自立膜である。しかし、表面保護材として,ガラス、金属などの被保護材への接着を行う場合、例えば、エポキシ系接着剤、シアノアクリレート系接着剤、変成シリコーン系接着剤、ウレタン樹脂系接着剤、酢酸ビニル樹脂エマルジョン接着剤などの接着層を介して接着する必要があるが、それでも、十分な接着強度が得られず、被保護材から剥離し、保護層としての機能を発現しない。

【0006】

粘土膜は、耐熱性、透明性などに優れているが、耐水性や水蒸気バリア性は有しておらず、水中や水滴が付着するような場所及び高湿度下では、粘土膜が吸水し、ゲル化し、被保護材から脱離し、保護層としての機能を発現することができず、限られた環境下でのみ使用可能であった。天然の粘土の層間イオンは、通常は、ナトリウムイオンが多く、カリウムイオンを層間イオンとして含む天然のスメクタイトは存在しない。

【0007】

有機物を含有しない表面保護材として、ポリシラザンなどを用いた表面保護材が提案されている(特許文献4参照)。この種の保護材は、保護層に有機物を用いておらず、耐熱性に優れている。しかし、保護層の厚みが数μmと薄く、厚い保護層を得ることは困難である。

【0008】

天然に由来する原料を用いた表面保護材として、マイカシートがあげられるが、これは、マイカを積層させ、シート状にしたものであり、天然原料であるため、将来枯渇する恐れがある。また、これは、へき開により被保護材から剥離する場合がある。へき開を防ぐために、種々のバインダーを添加した製品も存在するが、バインダーの添加により耐熱性が十分でない製品もある。天然に由来する原料であるので、品質にばらつきがあるため、品質管理が容易ではない。

【0009】

以上のように、従来、高温、高湿度下の使用が可能であり、かつ保護層の厚さが容易に調整できる表面保護材が開発されていないのが現状であり、そこで、当技術分野においては、高温、高湿度下、保護層の厚さが容易に調整できる保護材の開発が強く要請されていた。

【0010】

【特許文献1】特開2001−323239号公報

【特許文献2】特開平09−132764号公報

【特許文献3】特開2007−63118号公報

【特許文献4】特開2000−25156号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

このような状況の中で、本発明者らは、上記従来技術に鑑みて、耐熱材、難燃材・不燃材、表面保護材の技術分野において、従来、柔軟で、好ましくは高耐熱性で、好ましくは不燃性で、容易な取扱い性を有する膜状材料の開発が強く要請されていることを踏まえて、これらを開発することを目標として鋭意研究を積み重ねる過程で、製膜性を有する粘土を用い、これに添加物を加え、膜全体に対する粘土の総重量割合を大過剰とすることし、層間イオンを通常のナトリウムから特定イオンに交換し、ある範囲の量の水を含んだ含水ゲル状粘土膜とすることで、簡便に他の物質の表面に粘着させることが可能な膜が得られることを見出した。

【0012】

また、本発明者らは、本含水ゲル粘土膜を、他の物質に粘着させ、続いて乾燥することで容易に乾燥粘土膜を形成させることが可能であり、その乾燥粘土膜が、柔軟で、高耐熱性で、しかも不燃性を有する材料であることを見出した。

【0013】

また、本発明者らは、製膜性を有する粘土の種類、粘土と添加物の総重量割合、粘土と添加物の混合比、粘土の前処理方法、添加物の有り無し、また、その種類、好適な厚みなどの好適な条件を見出し、更に、表面保護材としての実用性を高めるための、粘着方法、耐水性の付与などを見出し、本発明を完成するに至った。

【0014】

本発明は、耐熱材、難燃材・不燃材、表面保護材として優れた性能・機能を有する含水ゲル状粘土膜及び乾燥粘土自立膜からなる新規膜材を提供することを目的とするものである。

【課題を解決するための手段】

【0015】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)自立膜として利用可能な機械的強度とフレキシビリティーを有する含水ゲル状粘土膜であって、水以外の成分の中で粘土が主成分であり、添加物を含み、粘土の層間イオンのうち、カリウムイオンの割合が粘土層間イオンの総和に対して少なくとも70パーセントであり、透明で、物体の表面へ密着する性質を有し、ゲル状粘土自立膜であることを特徴とするゲル状粘土膜。

(2)粘土が、スメクタイトを主成分とするものである、前記(1)に記載のゲル状粘土膜。

(3)自立膜の乾燥重量に対する水の重量が、50パーセントから150パーセントの範囲である、前記(1)に記載のゲル状粘土膜。

(4)添加物が、水溶性高分子である、前記(1)に記載のゲル状粘土膜。

(5)水溶性高分子が、ポリアクリル酸、ポリアクリル酸塩、又はカルボキシメチルセルロースナトリウムのうちの一種以上である、前記(4)に記載のゲル状粘土膜。

(6)粘土と添加物の存在比が、粘土/添加物比で80/20から95/5の範囲である、前記(1)から(5)のいずれか1項に記載のゲル状粘土膜。

(7)粘土が、シリル化処理されている、前記(1)から(6)のいずれか1項に記載のゲル状粘土膜。

(8)物体の表面に粘着する性質を有する、前記(1)から(7)のいずれか1項に記載のゲル状粘土膜。

(9)物体が、ガラス、又は金属である、前記(8)に記載のゲル状粘土膜。

(10)前記(8)又は(9)に記載のゲル状粘土膜の水分を取り除いた乾燥粘土膜であって、全光線透過率が少なくとも90パーセントであることを特徴とする乾燥粘土膜。

(11)厚みが、0.01ミリメートル以上、0.1ミリメートル以下である、前記(10)に記載の乾燥粘土膜。

(12)テープ剥離試験(JIS D0202)において剥離しない性質を有する、前記(10)に記載の乾燥粘土膜。

(13)全光線透過率が、90パーセント以上、95パーセント以下である、前記(10)に記載の乾燥粘土膜。

(14)通常空気条件下で、350℃、24時間の熱処理を行った後の全光線透過率が、80パーセント以上、90パーセント以下である、前記(10)に記載の乾燥粘土膜。

(15)230℃、24時間の水熱処理を行った後の全光線透過率が、80パーセント以上、90パーセント以下である、前記(10)に記載の乾燥粘土膜。

(16)不燃性である、前記(10)に記載の乾燥粘土膜。

(17)前記(1)から(16)のいずれか1項に記載のゲル状粘土膜又は乾燥粘土膜からなることを特徴とする貼付用部材。

(18)部材が、コーティング材、断熱材、耐熱材、又は難燃材・不燃材である、前記(17)に記載の貼付用部材。

【0016】

次に、本発明について更に詳細に説明する。

本発明は、自立膜として利用可能な機械的強度とフレキシビリティーを有する含水ゲル状粘土膜であって、水以外の成分の中で粘土が主成分であり、添加物を含み、粘土の層間イオンのうち、カリウムイオンの割合が粘土層間イオンの総和に対して少なくとも70パーセントであり、透明で、物体の表面へ密着する性質を有し、ゲル状粘土自立膜であることを特徴とするものである。本発明では、粘土が、スメクタイトを主成分とするものであること、自立膜の乾燥重量に対する水の重量が、50パーセントから150パーセントの範囲であること、を好ましい実施の態様としている。

【0017】

また、本発明では、添加物が、水溶性高分子であること、水溶性高分子が、ポリアクリル酸、ポリアクリル酸塩、又はカルボキシメチルセルロースナトリウムのうちの一種以上であること粘土と添加物の存在比が、粘土/添加物比で80/20から95/5の範囲であること、粘土が、シリル化処理されていること、物体の表面に粘着する性質を有すること、物体が、ガラス、又は金属であること、を好ましい実施の態様としている。

【0018】

また、本発明は、上記のゲル状粘土膜の水分を取り除いた乾燥粘土膜であって、全光線透過率が少なくとも90パーセントであることを特徴とするものである。更に、本発明は、上記のゲル状粘土膜又は乾燥粘土膜からなる貼付用部材の点、に特徴を有するものである。

【0019】

本発明では、厚みが、0.01ミリメートル以上、0.1ミリメートル以下であること、テープ剥離試験(JIS D0202)において剥離しない性質を有すること、全光線透過率が、90パーセント以上、95パーセント以下であること、通常空気条件下で、350℃、24時間の熱処理を行った後の全光線透過率が、80パーセント以上、90パーセント以下であること、230℃、24時間の水熱処理を行った後の全光線透過率が、80パーセント以上、90パーセント以下であること、不燃性であること、部材が、コーティング材、断熱材、耐熱材、又は難燃材・不燃材であること、を好ましい実施の態様としている。

【0020】

本発明の含水ゲル状粘土膜及び乾燥粘土自立膜の製造方法について説明すると、例えば、合成スメクタイトなどの粘土を水に加え、激しく振盪して作製した均一な分散液と、ポリアクリル酸などの水溶性高分子を水に加え、激しく振盪して作製した均一なペーストとを混合し、これを十分に混合し、真空脱泡装置により、ペーストの脱気を行う。

【0021】

得られたペーストを、例えば、FEPシート上に塗布して作製した均一厚さのペースト膜を成型して所定の厚みとする。このFEPシートを、例えば、強制対流型オーブン中で乾燥することにより、透明で均一な膜を作製する。これを、一昼夜程度静置し、生成した粘土膜をFEPシートから剥離することで、ゆがみなく、自立した、所定の厚さを有する、フレキシビリティーに優れた自立粘土膜が得られる。

【0022】

次に、得られた自立粘土膜を、例えば、飽和塩化カリウム溶液などのカリウム塩溶液に約50時間程度浸漬した後、取り出し、水で表面を洗浄し、更に、水へ30分程度浸漬することにより、ゲル状透明粘土膜が得られる。次いで、FEPシート上で、このゲル状粘土膜の水分を乾燥によって取り除き、乾燥粘土自立膜を作製する。

【0023】

乾燥粘土自立膜の特性については、例えば、直径2ミリメートルに曲げても、クラックなどの欠陥を生じない柔軟性を有し、全光線透過率は、90パーセント以上であり、高い吸水率を有し、少なくとも230℃の熱処理に対する耐熱性を有し、スライドガラス上への密着性を有し、カリウムイオンの割合が、粘土層間イオンの総和に対して、70パーセント以上である。

【0024】

本発明は、製膜性を有する粘土と、添加物及び水を主成分とする、柔軟性を有するゲル状粘土膜、及びこれを物体表面に粘着させ、水を取り除くことによって、得られる乾燥粘土膜である。上記ゲル状粘土膜は、水以外の成分の中で粘土が主成分であり、自立膜として利用可能な含水ゲル状化合物であり、好ましくは、粘土が、スメクタイトを主成分とする粘土である。

【0025】

ゲル状粘土膜は、自立膜の重量に対する水の重量が50パーセントから150パーセントの範囲であり、好ましくは、添加物を含み、更に好ましくは、添加物が水溶性高分子であり、更に好ましくは、水溶性高分子がポリアクリル酸、ポリアクリル酸ナトリウムのうちの一種以上であり、好ましくは、粘土と添加物の存在比が、粘土/添加物比で80/20から95/5の範囲である。

【0026】

ゲル状粘土膜は、粘土がシリル化処理されており、好ましくは、粘土の層間イオンのうち、カリウムイオンの割合が、粘土層間イオンの総和に対して70パーセント以上であり、好ましくは、物体の表面に粘着し、その物体の例としては、ガラス、金属などがあげられる。また、上記乾燥粘土膜は、好ましくは、厚みが0.01ミリメートル以上、0.1ミリメートル以下である。

【0027】

本発明の乾燥粘土膜は、テープ剥離試験をしても剥離せず、全光線透過率が90パーセント以上、95パーセント以下であり、通常空気条件下で、350℃、24時間の熱処理を行った後の全光線透過率が80パーセント以上、90パーセント以下である。

【0028】

上記乾燥粘土膜は、230℃、24時間の水熱処理を行った後の全光線透過率が、80パーセント以上、90パーセント以下であり、不燃であり、更に、曲げ直径2ミリメートルでクラックが発生せず、使用が可能である膜材料である。

【0029】

本発明の粘土膜の膜材は、水以外の成分の中で粘土が主成分であり、自立膜として利用可能な機械的強度及びフレキシビリティーを有する含水ゲル状粘土膜である。粘土は、岩石が風化や熱水作用によって分解してできた微細な粒子の集まりである。土壌学では、0.002ミリ以下の粒子をいう。この中で、(膨潤性)雲母、イライト、バーミキュライト、ベントナイト、スメクタイトの一部に製膜性が確認される。

【0030】

ここで、スメクタイトは、ベントナイトの可塑性の高い成分を精製したものをいう(精製ベントナイト)。モンモリロナイト、ヘクトライトなどは、スメクタイトの一種である。合成スメクタイトとは、原料から、すべて人工的に得られるものを用い、原料に、水熱合成処理を行うことによって得られるスメクタイトのことである。

【0031】

本発明で用いる製膜性を有する粘土としては、好適には、例えば、スメクタイトが主成分の粘土があげられるが、これに限定されるものではなく、これと同効の粘土であれば同様に使用することができる。

【0032】

本発明で用いられる添加物としては、カルボキシメチルセルロース、カルボキシメチルセルロースアンモニウム、カルボキシメチルセルロースナトリウム、ポリアクリル酸、ポリアクリル酸ナトリウム、メチルビニルエーテル無水マレイン酸共重合体などの水溶性高分子が好適なものとして例示される。更に好適なものとして、カルボキシメチルセルロースナトリウム、及びポリアクリル酸塩で、ポリアクリル酸、ポリアクリル酸ナトリウムのうち一種以上が例示される。

【0033】

膜全体の重量に対する水の重量が、50から150パーセントの範囲で、ゲル状で安定な自立膜として存在する。それ以外の水の重量範囲では、ゲル状の自立膜として存在できるが、機械的強度、被保護材への接着性の低下が起こる。

【0034】

粘土と添加物の混合比が、粘土/添加物で80/20から95/5の範囲であることが好ましい。粘土が少なすぎると、膜の機械的強度が弱くなるという問題がある。また、粘土が多すぎると、膜全体がゲル状にならず、自立膜として存在しなくなるという問題がある。

【0035】

粘土は、シリル化処理されていることが好ましい。粘土で製膜性のあるものは、一般に、親水性であり、水分散性に優れている。粘土を含むコンポジットを作製する場合に、プラスチックとの親和性を向上させるために、粘土を改質し、親水性/疎水性をコントロールした変性粘土を用いる。

【0036】

シリル化処理は、粘土結晶の末端には水酸基が存在し、この水酸基と添加したシリル化剤が反応して、末端を疎水化することが可能である。これらの場合も、シリル化剤の種類、導入割合によって、親水性/疎水性をコントロールすることが可能である。

【0037】

シリル化に用いられるシリル化剤としては、特に制限されるものではないが、メチルトリメトキシシラン、メチルトリエトキシシラン、プロピルトリメトキシシラン、ブチルトリメトキシシラン、ヘキシルトリメトキシシラン、オクチルトリメトキシシラン、ドデシルトリメトキシシラン、オクタデシルトリメトキシシランを例示することができる。

【0038】

粘土へのシリル化剤の導入方法としては、例えば、原料粘土と、原料粘土に対して、2重量パーセントのシリル化剤を混合し、それらをボールミルにより一時間ミルすることによって製造されるが、これに制限されるものではない。

【0039】

粘土の層間イオンとしては、通常、ナトリウムあるいはカルシウムが多く含まれている。このうち、ナトリウムイオンが割合として多い方が製膜性に優れている。しかし、合成粘土は、カルシウムを含んでおらず、層間イオンのほとんどがナトリウムイオンである。ナトリウムが割合として多い粘土は、大気から吸湿し、容易に膨潤し、膜の機械的強度を低下させる傾向がある。

【0040】

また、製膜後、膜に含まれるナトリウムイオンを他のイオンに交換することにより、耐水性を向上させることが可能である。特に、カリウムイオンとカルシウムイオンが好適である。カリウムイオン及びカルシウムイオンへのイオン交換は、それらのイオンが大過剰の水溶液に製膜後の素材を浸漬し、その後、水洗いをする操作を繰り返すことで、容易に達成される。

【0041】

イオン交換は、イオン交換樹脂を用いたカラム法によっても好適に達成される。合成粘土の層間イオンのうち、カリウムイオンの割合が粘土層間イオンの総和に対して70パーセント以上であるときに、膜の耐水性向上が見られる。このように、主に、粘土に含まれるナトリウムイオンを他の無機イオンに交換することにより、膜の耐水性を向上させることが可能である。

【0042】

上述の、水以外の成分で製膜性を有する粘土と、添加物を主成分とする、柔軟性を有する膜は、水を吸水させゲル状にした後、それを、ガラス表面、金属表面へ密着させ、それを、乾燥させて、保護層を得ることができる。乾燥方法は、室温での自然乾燥、室温から40℃に加熱したホットプレート上での乾燥、室温から60℃の恒温乾燥器内での乾燥などが例示される。

【0043】

本発明の粘土膜の膜材は、好適には、その厚みが0.01ミリメートル以上、0.1ミリメートル以下である。厚さが薄すぎると、機械的強度が弱くなりすぎるという問題がある。また、厚さが厚すぎると、柔軟性に乏しくなるという問題がある。本発明の粘土膜の厚さについては、分散液に用いる固体重量を増減することによって、任意の厚さの膜を得ることができる。

【0044】

また、得られたゲル状粘土膜の水を、乾燥によって取り除く前に密着させ、上述の乾燥方法によって乾燥させ、容易に積層させることが可能である。製膜時に用いる分散液の単位面積当たりの使用量を増減することによって、任意の厚さの膜を得ることができる。

【0045】

乾燥粘土膜は、JIS D0202に従って、碁盤目状の傷をつけ、その上からセロハンテープを密着させた後、そのセロハンテープを剥がしても、乾燥粘土膜は、ガラス及び金属表面から剥離することなく、密着している。

【0046】

乾燥粘土膜は、ガラスに密着させ、そのまま全光線透過率の測定を行ったところ、全光線透過率は、少なくとも90パーセントであり、90パーセント以上、95パーセント以下であった。この場合、測定の際は、ガラスのみの全光線透過率をブランクとして、測定を行った。

【0047】

ガラス及び金属表面に密着させたまま、乾燥粘土膜を、通常空気条件下で、350℃、24時間の熱処理を行った後の全光線透過率が、80パーセント以上、90パーセント以下であった。加熱処理前に比べ、全光線透過率の減少が確認されたが、80パーセント以上の透過率を有しており、加熱処理によって、透明性が損なわれていないことが見いだされた。

【0048】

乾燥粘土膜を密着させたガラスを、230℃、24時間の水熱処理を行った後の全光線透過率は、80パーセント以上、90パーセント以下であった。水熱処理前に比べ、全光線透過率の減少が確認されたが、80パーセント以上の透過率を有しており、水熱処理によって、透明性が損なわれていないことが見出された。

【0049】

乾燥粘土膜は、粘土・添加物混合比で、最大20パーセント含むが、直火での加熱でも自己燃焼することなく、不燃性であることが見出された。本発明の乾燥粘土膜は、水以外の成分で製膜性を有する粘土と、添加物を主成分とする、柔軟性を有する膜であり、好ましくは、粘土が、スメクタイトを主成分とする粘土である。

【0050】

添加物は、ポリアクリル酸、ポリアクリル酸ナトリウム、のうちの一種以上であり、自立膜の重量に対する水の重量は、50パーセントから90パーセントの範囲であり、粘土と添加物の存在比が、粘土/添加物比で80/20から95/5の範囲である。

【0051】

本発明の乾燥粘土膜は、粘土の層間イオンのうち、カリウムイオンとナトリウムイオンの割合の総和が70パーセント以上であり、厚みは0.01ミリメートル以上、0.1ミリメートル以下である膜材である。

【0052】

このように、本発明の膜材は、ガラス及び金属表面に容易に密着でき、230℃の水熱処理、350℃の加熱処理を行っても、膜基材に熱分解などの劣化が起こらず、不燃性であり、透明性が保持されている膜である。更に、本発明の膜材は、例えば、はさみ、カッターなどで、容易に、円、正方形、長方形などの任意の大きさ、形状に、切り取ることができる。

【0053】

また、本発明の膜は、その柔軟性、耐熱性、不燃性・難燃性、透明性を生かして、断熱材、耐熱材、難燃材・不燃材、表面保護材として好適に用いられる。

【0054】

本発明の膜材は、表面保護材として広範に使用することが可能であり、例えば、ゲージ用ガラスの表面保護、耐熱ガラスの表面保護、ガラス表面の耐傷つき性の向上保護膜、金属表面保護材として利用することができる。

【発明の効果】

【0055】

本発明により、次のような効果が奏される。

(1)水以外の主成分として、粘土と添加物を主成分とする柔軟性を有する膜状新素材を提供することができる。

(2)透明性のあるゲル状粘土膜及び乾燥粘土自立膜からなる保護層を提供することができる。

(3)本発明の乾燥粘土自立膜は、施工が非常に簡単で、接着層が必要のないコーティングが可能である。

(4)本発明の乾燥粘土自立膜は、被保護材表面へ、耐熱層を容易に付与できる。

(5)本発明の乾燥粘土自立膜は、被保護材表面へ、不燃層を容易に付与できる。

(6)本発明の乾燥粘土自立膜は、被保護材表面へ、耐傷つき層を付与できる。

(7)本発明により、柔軟性が高く、耐熱性、不燃性に優れた新素材であり、容易に他の物質表面に粘着させることが可能であり、粘着に続いて乾燥する方法で容易に皮膜を形成させることが可能であるゲル状ないし乾燥粘土膜を提供することができる。

(8)本発明により、耐熱材、難燃材・不燃材、表面保護材に好適に使用することが可能な新素材・新技術を提供することができる。

【発明を実施するための最良の形態】

【0056】

次に、実施例に基づいて本発明を具体的に説明するが、本発明は、これらの実施例によって何ら限定されるものではない。

【実施例1】

【0057】

(1)合成粘土薄膜の製造(サポナイト)

粘土として、合成スメクタイト(サポナイト)(スメクトンSA、クニミネ工業株式会社製)80重量部を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0058】

また、ポリアクリル酸ナトリウム(重合度22000〜70000、和光純薬株式会社製)20重量部を、蒸留水に加え、これをプラスチック製密封容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約0.2重量パーセントの均一なペーストを得た。

【0059】

これらの2液を混合し、ホモジナイザーで1時間混合し、次に、真空脱泡装置により、このペーストの脱気を行った。次に、このペーストを、FEPシート上に塗布した。ペースト塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0060】

このFEPシートを、60℃、相対湿度10パーセントに保った強制対流型オーブン中で乾燥することにより、透明で均一な膜を得た。一昼夜静置後、生成した粘土膜をFEPシートから剥離して、ゆがみがなく、自立した、厚さ約51マイクロメートルのフレキシビリティーに優れた自立膜を得た。

【0061】

得られた透明自立膜を、25℃の飽和塩化カリウム溶液に50時間浸漬した後、取り出し、蒸留水で表面を3回洗浄し、蒸留水へ30分浸漬し、ゲル状透明粘土膜を得た。また、FEPシート上で、そのゲル状透明粘土膜の水分を自然乾燥によって取り除き、乾燥粘土自立膜を得た。

【0062】

(2)乾燥粘土自立膜の特性

得られた乾燥粘土自立膜について、マンドレル型屈曲試験機を用い、膜の柔軟性を測定した(ISO1519)。その結果、直径2ミリメートルに曲げても、クラックなど何の欠陥も生じなかった。また、全光線透過率は91.28パーセントで、ヘイズは8.67パーセントであった。乾燥粘土自立膜の吸水率試験をJIS K7209に従って行い、吸水率を測定したところ、吸水率は142パーセントであった。

【0063】

(3)乾燥粘土自立膜の耐熱性

上記乾燥粘土自立膜を、強制対流式オーブンで、230℃、一時間熱処理したが、外見などに大きな変化はなく、クラック・ピンホールなども発生せず、熱分解などの劣化は認められなかった。熱処理後の全光線透過率は91.03パーセントで、ヘイズは8.67パーセントであった。

【0064】

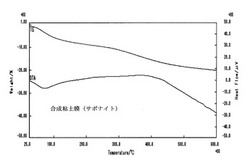

この膜を、通常空気雰囲気下、TG−DTAで分析したところ、300℃から400℃の間で、DTAカーブにおいて、何ら発熱のピークも観察されず、また、TGカーブにおいて、燃焼に伴う大きな減量は観察されず、通常空気雰囲気下で加熱しただけでは、燃焼しないことが分かる(図1)。また、この結果より、この膜は、230℃以上の熱処理を行っても、膜基材に熱分解などの劣化が起こらないことが分かる。

【0065】

(4)ゲル状粘土膜のガラスへの貼り付け

上記ゲル状粘土膜あるいは乾燥粘土自立膜を、蒸留水に浸漬して含水させたゲル状粘土膜を、スライドガラス上へ気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントのオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き、乾燥粘土膜を得た。

【0066】

(5)乾燥粘土膜の特性

スライドガラス上の乾燥粘土膜の全光線透過率及びヘイズを測定したところ、全光線透過率は91.20パーセント、ヘイズは7.22パーセントであった。測定の際は、スライドガラスの全光線透過率をブランクとして、計測を行った。この乾燥粘土膜を、350℃、24時間熱処理を行ったところ、全光線透過率が90.11パーセント、ヘイズは9.22パーセントであった。

【0067】

(6)テープ剥離試験による密着性

スライドガラス上へ密着させた乾燥粘土膜について、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの乾燥粘土膜の剥離は確認されず、ガラス表面に乾燥粘土膜が密着していることが確認された。

【0068】

(7)ガラスへ密着させた乾燥粘土膜の水熱処理

スライドガラス上へ密着させた乾燥粘土膜を、耐熱容器へ移し、そこへ蒸留水を加え、密閉し、230℃、24時間水熱処理を行ったところ、全光線透過率81.90パーセント、ヘイズは70.39パーセントであった。また、乾燥粘土膜を貼り付けていない部分は、ガラスが白化し、厚みが約1/5程度にやせてしまった。貼り付け部分は、ほとんどガラスのやせが起こらず、白化も低減された。

【0069】

(8)ゲル状粘土膜の金属表面への貼り付け

上記ゲル状粘土膜あるいは乾燥粘土自立膜を、蒸留水に浸漬して含水させたゲル状粘土膜を、金属表面上へ気泡が入らないように静かに載せた。金属表面として、銀板を用いた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントのオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き、乾燥粘土膜を得た。

【0070】

(9)テープ剥離試験による密着性

銀板表面上へ密着させた乾燥粘土膜について、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、銀盤表面からの乾燥粘土膜の剥離は確認されず、ガラス表面に乾燥粘土膜が密着していることが確認された。

【0071】

(10)銀板の耐腐食試験

上記乾燥粘土膜を貼り付けた銀板を、0.2重量パーセントで調製した硫化アンモニウム水溶液(和光純薬株式会社製)に1時間浸漬し、腐食の様子を観察した。図2に、乾燥粘土膜を貼り付けた銀板の腐食試験の写真を示す。乾燥粘土膜を貼り付けた面は、僅かに変色する程度で、大きな変化は観察されなかった。乾燥粘土膜を貼り付けていない面は、変色し、表面が腐食された様子が観察された。

【0072】

(11)層間イオンの抽出及び測定

上記乾燥粘土自立膜を、酢酸アンモニウムにより抽出処理し、ICP−AESによって、層間イオンの測定を行った。抽出方法は、乾燥粘土膜を約0.1g秤量し、テフロン(登録商標)容器に入れ、そこへ1mol/dm3に調製した酢酸アンモニウム(和光純薬株式会社製)を10ml加え、25℃で1晩振盪し、層間イオンの抽出を行った。抽出後、0.45μmのメンブランフィルターを用いてろ過し、ろ液について、ICP−AESを用いて層間イオンを測定した。

【0073】

(12)測定結果

上記の抽出により測定した結果、カリウム処理前の乾燥粘土自立膜からは、カリウムイオンが検出されず、層間イオンのほとんどがナトリウムイオンであった。飽和カリウム水溶液に浸漬した乾燥粘土膜の層間イオンは、カリウム/ナトリウム比において、おおよそ10以上となり、ナトリウムイオンがカリウムイオンに交換されていることが確認された。また、カリウムイオンの割合が粘土層間イオンの総和に対して、70パーセント以上となっていることが確認された。

【0074】

(13)乾燥粘土自立膜の貼り付け

上記乾燥粘土自立膜を、ガラス上へ載せ、軽く押さえたところ、この乾燥粘土自立膜はガラス上から剥離し、JIS D0202に従って、碁盤目テープ剥離試験を行うことができなかった。十分な密着性を得るためには、ゲル状粘土膜である必要があり、乾燥粘土自立膜では、保護層を得ることが困難であった。

【実施例2】

【0075】

(1)合成粘土薄膜の製造(サポナイト)

粘土として、合成スメクタイト(スメクトンSA、クニミネ工業株式会社製)80重量部を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0076】

また、約25重量パーセントのポリアクリル酸水溶液(重合度8000、和光純薬株式会社製)20重量部を、上記の分散液に加え、ホモジナイザーで1時間混合し、固液比約1.24パーセントの分散液を得た。

【0077】

次に、真空脱泡装置により、このペーストの脱気を行った。脱気を行ったペーストを、FEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0078】

このFEPシートを、60℃、相対湿度10パーセントに保った強制対流型オーブン中で乾燥することにより、透明で均一な膜を得た。一昼夜静置後、生成した粘土膜をFEPシートから剥離して、ゆがみがなく、自立した、厚さ約60マイクロメートルのフレキシビリティーに優れた膜を得た。

【0079】

得られた透明自立膜を、25℃の飽和塩化カリウム溶液に50時間浸漬した後、取り出し、蒸留水で表面を3回洗浄し、蒸留水へ30分浸漬し、ゲル状透明粘土膜を得た。また、FEPシート上で、そのゲル状透明粘土膜の水分を自然乾燥によって取り除き、乾燥粘土自立膜を得た。

【0080】

(2)乾燥粘土自立膜の特性

上記乾燥粘土自立膜について、マンドレル型屈曲試験機を用い、膜の柔軟性を測定した(ISO1519)。その結果、直径2ミリメートルに曲げても、クラックなど何の欠陥も生じなかった。また、全光線透過率は91.00パーセントで、ヘイズは25.18パーセントであった。

【0081】

(3)乾燥粘土自立膜の耐熱性

上記乾燥粘土自立膜を、強制対流式オーブンで、230℃、一時間熱処理したが、外見などに大きな変化はなく、クラック・ピンホールなども発生せず、熱分解などの劣化は認められなかった。熱処理後の全光線透過率は90.80パーセントで、ヘイズは23.60パーセントであった。

【0082】

(4)ゲル状粘土膜のガラスへの貼り付け

上記ゲル状粘土膜あるいは乾燥粘土自立膜を、蒸留水に浸漬して含水させたゲル状粘土膜を、スライドガラス上へ気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントのオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き、乾燥粘土膜を得た。

【0083】

(5)乾燥粘土膜の特性

スライドガラス上の乾燥粘土膜の全光線透過率及びヘイズを測定したところ、全光線透過率は90.66パーセント、ヘイズは5.12パーセントであった。測定の際は、スライドガラスの全光線透過率をブランクとして、計測を行った。

【0084】

(6)テープ剥離試験による密着性

スライドガラス上へ密着させた乾燥粘土膜について、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの乾燥粘土膜の剥離は確認されず、ガラス表面に乾燥粘土膜が密着していることが確認された。

【0085】

(7)ガラスへ密着させた乾燥粘土膜の水熱処理

スライドガラス上へ密着させた乾燥粘土膜を、耐熱容器へ移し、そこへ蒸留水を加え、密閉し、230℃、24時間水熱処理を行ったところ、全光線透過率83.75パーセント、ヘイズは77.11パーセントであった。

【0086】

(8)層間イオンの抽出及び測定

上記乾燥粘土自立膜を、酢酸アンモニウムにより抽出処理し、ICP−AESによって、層間イオンの測定を行った。抽出方法は、乾燥粘土膜を約0.1g秤量し、テフロン(登録商標)容器に入れ、そこへ1mol/dm3に調製した酢酸アンモニウム(和光純薬株式会社製)を10ml加え、25℃で1晩振盪し、層間イオンの抽出を行った。抽出後、0.45μmのメンブランフィルターを用いてろ過し、ろ液について、ICP−AESを用いて層間イオンを測定した。

【0087】

(9)測定結果

上記の抽出により測定した結果、カリウム処理前の乾燥粘土自立膜からは、カリウムイオンが検出されず、層間イオンのほとんどがナトリウムイオンであった。飽和カリウム水溶液に浸漬した乾燥粘土膜の層間イオンは、カリウム/ナトリウム比において、おおよそ10以上となり、ナトリウムイオンがカリウムイオンに交換されていることが確認された。また、カリウムイオンの割合が、粘土層間イオンの総和に対して、70パーセント以上となっていることが確認された。

【0088】

(10)乾燥粘土自立膜の貼り付け

乾燥粘土自立膜を、ガラス上へ載せ、軽く押さえたところ、この乾燥粘土自立膜はガラス上から剥離し、JIS D0202に従って、碁盤目テープ剥離試験を行うことができなかった。十分な密着性を得るためには、ゲル状粘土膜である必要があり、乾燥粘土自立膜では、保護層を得ることが困難であった。

【実施例3】

【0089】

(1)合成粘土薄膜の製造(スティーブンサイト)

粘土として、合成スメクタイト(スティーブンサイト)80重量部を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。また、ポリアクリル酸ナトリウム(重合度22000〜70000、和光純薬株式会社製)20重量部を、蒸留水に加え、これを、プラスチック製密封容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約0.2重量パーセントの均一なペーストを得た。

【0090】

これらの2液を混合し、ホモジナイザーで1時間混合し、次に、真空脱泡装置により、このペーストの脱気を行った。次に、このペーストを、FEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0091】

このFEPシートを、60℃、相対湿度10パーセントに保った強制対流型オーブン中で乾燥することにより、透明で均一な膜を得た。一昼夜静置後、生成した粘土膜をFEPシートから剥離して、ゆがみがなく、自立した、厚さ約60マイクロメートルのフレキシビリティーに優れた膜を得た。

【0092】

得られた透明自立膜を、25℃の飽和塩化カリウム溶液に50時間浸漬した後、取り出し、蒸留水で表面を3回洗浄し、蒸留水へ30分浸漬し、ゲル状透明粘土膜を得た。また、FEPシート上で、そのゲル状透明粘土膜の水分を自然乾燥によって取り除き、乾燥粘土膜を得た。

【0093】

(2)乾燥粘土自立膜の特性

乾燥粘土自立膜について、マンドレル型屈曲試験機を用い、膜の柔軟性を測定した(ISO1519)。その結果、直径2ミリメートルに曲げても、クラックなど何の欠陥も生じなかった。全光線透過率は91.34パーセント、ヘイズは4.77パーセントであった。乾燥粘土自立膜の吸水率試験を、JIS K7209に従って行い、吸水率を測定したところ、吸水率は69.2パーセントであった。

【0094】

(3)乾燥粘土自立膜の耐熱性

乾燥粘土自立膜を強制対流式オーブンで、230℃、一時間熱処理したが、外見などに大きな変化はなく、クラック・ピンホールなども発生せず、熱分解などの劣化は認められなかった。また、全光線透過率は91.21パーセント、ヘイズは4.65パーセントであった。

【0095】

この膜を、通常空気雰囲気下TG−DTAで分析したところ、300℃から400℃の間でDTAカーブにおいて、何ら発熱のピークも観察されず、また、TGカーブにおいて、燃焼に伴う大きな減量は観察されず、通常空気雰囲気下で加熱しただけでは、燃焼しないことが分かる(図3)。また、この結果より、この膜は、230℃以上の熱処理を行っても、膜基材に熱分解などの劣化が起こらないことが分かる。

【0096】

(4)ゲル状粘土膜のガラスへの貼り付け

ゲル状粘土膜あるいは乾燥粘土自立膜を、蒸留水に浸漬して含水させたゲル状粘土膜を、スライドガラス上へ気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き、乾燥粘土膜を得た。

【0097】

(5)乾燥自立膜の特性

スライドガラス上の乾燥粘土膜の全光線透過率及びヘイズを測定したところ、全光線透過率は91.20パーセント、ヘイズは7.22パーセントであった。測定の際は、スライドガラスの全光線透過率をブランクとして差し引いて計測を行った。

【0098】

(6)テープ剥離試験による密着性

スライドガラス上へ密着させた乾燥粘土膜について、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの乾燥粘土膜の剥離は確認されず、ガラス表面に乾燥粘土膜が密着していることが確認された。

【0099】

(7)ガラスへ密着させた乾燥粘土膜の水熱処理

スライドガラス上へ密着させた乾燥粘土膜を、耐熱容器へ移し、そこへ蒸留水を加え密閉し、230℃、24時間水熱処理を行ったところ、全光線透過率91.47パーセント、ヘイズは46.75パーセントであった。

【0100】

(8)層間イオンの抽出及び測定

乾燥粘土自立膜を、酢酸アンモニウムにより抽出処理し、ICP−AESによって、層間イオンの測定を行った。抽出方法は、乾燥粘土膜を約0.1g秤量し、テフロン(登録商標)容器に入れ、そこへ1mol/dm3に調製した酢酸アンモニウム(和光純薬株式会社製)を10ml加え、25℃で1晩振盪し、層間イオンの抽出を行った。抽出後、0.45μmのメンブランフィルターを用いてろ過し、ろ液について、ICP−AESを用いて層間イオンを測定した。

【0101】

(9)測定結果

上記の抽出により測定した結果、カリウム処理前の乾燥粘土自立膜からは、カリウムイオンが検出されず、層間イオンのほとんどがナトリウムイオンであった。飽和カリウム水溶液に浸漬した乾燥粘土自立膜の層間イオンは、カリウム/ナトリウム比において、おおよそ10以上となり、ナトリウムイオンがカリウムイオンに交換されていることが確認された。また、カリウムイオンの割合が、粘土層間イオンの総和に対して、70パーセント以上となっていることが確認された。

【0102】

(10)乾燥粘土自立膜の貼り付け

乾燥粘土自立膜を、ガラス上へ載せ、軽く押さえたところ、この乾燥粘土自立膜はガラス上から剥離し、JIS D0202に従って、碁盤目テープ剥離試験を行うことができなかった。十分な密着性を得るためには、ゲル状粘土膜である必要があり、乾燥粘土自立膜では、保護層を得ることが困難であった。

【実施例4】

【0103】

(1)合成粘土薄膜の製造(スティーブンサイト)

粘土として、合成スメクタイト(スティーブンサイト)80重量部を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0104】

また、約25重量パーセントのポリアクリル酸水溶液(重合度8000、和光純薬株式会社製)20重量部を、上記の分散液に加え、ホモジナイザーで1時間混合し、固液比約1.24パーセントの分散液を得た。

【0105】

次に、真空脱泡装置により、このペーストの脱気を行った。脱気を行ったペーストをFEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0106】

このFEPシートを、60℃、相対湿度10パーセントに保った強制対流型オーブン中で乾燥することにより、透明で均一な膜を得た。一昼夜静置後、生成した粘土膜をFEPシートから剥離して、ゆがみがなく、自立した、厚さ約62マイクロメートルのフレキシビリティーに優れた膜を得た。

【0107】

得られた透明自立膜を、25℃の飽和塩化カリウム溶液に50時間浸漬した後、取り出し、蒸留水で表面を3回洗浄し、蒸留水へ30分浸漬し、ゲル状透明粘土膜を得た。また、FEPシート上で、そのゲル状透明粘土膜の水分を自然乾燥によって取り除き、乾燥粘土自立膜を得た。

【0108】

(2)乾燥粘土自立膜の特性

乾燥粘土自立膜について、マンドレル型屈曲試験機を用い、膜の柔軟性を測定した(ISO1519)。その結果、直径2ミリメートルに曲げても、クラックなど何の欠陥も生じなかった。全光線透過率は90.22パーセント、ヘイズは10.90パーセントであった。

【0109】

(3)乾燥粘土自立膜の耐熱性

乾燥粘土自立膜を、強制対流式オーブンで、230℃、一時間熱処理したが、外見などに大きな変化はなく、クラック・ピンホールなども発生せず、熱分解などの劣化は認められなかった。また、全光線透過率は88.50パーセント、ヘイズは10.98パーセントであった。

【0110】

(4)ゲル状粘土膜のガラスへの貼り付け

ゲル状粘土膜あるいは乾燥粘土自立膜を、蒸留水に浸漬して含水させたゲル状粘土膜を、スライドガラス上へ気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き、乾燥粘土膜を得た。

【0111】

(5)乾燥粘土膜の特性

スライドガラス上の乾燥粘土膜の全光線透過率及びヘイズを測定したところ、全光線透過率は91.01パーセント、ヘイズは5.12パーセントであった。測定の際は、スライドガラスの全光線透過率をブランクとして、計測を行った。

【0112】

(6)テープ剥離試験による密着性

スライドガラス上へ密着させた乾燥粘土膜について、JIS D0202に従い、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの乾燥粘土膜の剥離は確認されず、ガラス表面に乾燥粘土膜が密着していることが確認された。

【0113】

(7)ガラスへ密着させた乾燥粘土膜の水熱処理

スライドガラス上へ密着させた乾燥粘土膜を、耐熱容器へ移し、そこへ蒸留水を加え、密閉し、230℃、24時間水熱処理を行ったところ、全光線透過率89.78パーセント、ヘイズは77.85パーセントであった。

【0114】

(8)層間イオンの抽出及び測定

乾燥粘土自立膜を、酢酸アンモニウムにより抽出処理し、ICP−AESによって、層間イオンの測定を行った。抽出方法は、乾燥粘土膜を約0.1g秤量し、テフロン(登録商標)容器に入れ、そこへ1mol/dm3に調製した酢酸アンモニウム(和光純薬株式会社製)を10ml加え、25℃で1晩振盪し、層間イオンの抽出を行った。抽出後、0.45μmのメンブランフィルターを用いてろ過し、ろ液について、ICP−AESを用いて層間イオンを測定した。

【0115】

(9)測定結果

上記の抽出により測定した結果、カリウム処理前の乾燥粘土自立膜からは、カリウムイオンが検出されず、層間イオンのほとんどがナトリウムイオンであった。飽和カリウム水溶液に浸漬した乾燥粘土膜の層間イオンは、カリウム/ナトリウム比において、おおよそ10以上となり、ナトリウムイオンがカリウムイオンに交換されていることが確認された。また、カリウムイオンの割合が、粘土層間イオンの総和に対して、70パーセント以上となっていることが確認された。

【0116】

(10)乾燥粘土自立膜の貼り付け

乾燥粘土自立膜を、ガラス上へ載せ、軽く押さえたところ、この乾燥粘土自立膜はガラス上から剥離し、JIS D0202に従って、碁盤目テープ剥離試験を行うことができなかった。十分な密着性を得るためには、ゲル状粘土膜である必要があり、乾燥粘土自立膜では、保護層を得ることが困難であった。

【実施例5】

【0117】

(1)合成粘土薄膜の製造(サポナイト)

粘土として、合成スメクタイト(スメクトンSA、クニミネ工業株式会社製)80重量部を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0118】

また、約10重量パーセントのカルボキシメチルセルロースナトリウム(MP Biomedicals社製)20重量部を、上記の分散液に加え、ホモジナイザーで1時間混合し、固液比約1.30パーセントの分散液を得た。

【0119】

次に、真空脱泡装置により、このペーストの脱気を行った。脱気を行ったペーストを、FEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0120】

このFEPシートを、60℃、相対湿度10パーセントに保った強制対流型オーブン中で乾燥することにより、透明で均一な膜を得た。一昼夜静置後、生成した粘土膜をFEPシートから剥離して、ゆがみがなく、自立した、厚さ約60マイクロメートルのフレキシビリティーに優れた膜を得た。

【0121】

得られた透明自立膜を、25℃の飽和塩化カリウム溶液に50時間浸漬した後、取り出し、蒸留水で表面を3回洗浄し、蒸留水へ30分浸漬し、ゲル状透明粘土膜を得た。また、FEPシート上で、そのゲル状透明粘土膜の水分を自然乾燥によって取り除き、乾燥粘土自立膜を得た。

【0122】

(2)乾燥粘土自立膜の特性

乾燥粘土自立膜について、マンドレル型屈曲試験機を用い、膜の柔軟性を測定した(ISO1519)。その結果、直径2ミリメートルに曲げても、クラックなど何の欠陥も生じなかった。全光線透過率は91.26パーセント、ヘイズは10.51パーセントであった。

【0123】

(3)乾燥粘土自立膜の耐熱性

乾燥粘土自立膜を、強制対流式オーブンで、230℃、一時間熱処理したが、外見などに大きな変化はなく、クラック・ピンホールなども発生せず、熱分解などの劣化は認められなかった。

【0124】

(4)ゲル状粘土膜のガラスへの貼り付け

ゲル状粘土膜あるいは乾燥粘土自立膜を、蒸留水に浸漬して含水させたゲル状粘土膜を、スライドガラス上へ気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き、乾燥粘土膜を得た。

【0125】

(5)乾燥粘土膜の特性

スライドガラス上の乾燥粘土膜の全光線透過率及びヘイズを測定したところ、全光線透過率は96.95パーセント、ヘイズは13.10パーセントであった。測定の際は、スライドガラスの全光線透過率をブランクとして差し引いて計測を行った。

【0126】

(6)テープ剥離試験による密着性

スライドガラス上へ密着させた乾燥粘土膜について、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの乾燥粘土膜の剥離は確認されず、ガラス表面に乾燥粘土膜が密着していることが確認された。

【0127】

(7)乾燥粘土自立膜の貼り付け

乾燥粘土自立膜を、ガラス上へ載せ、軽く押さえたところ、この乾燥粘土自立膜はガラス上から剥離し、JIS D0202に従って、碁盤目テープ剥離試験を行うことができなかった。十分な密着性を得るためには、ゲル状粘土膜である必要があり、乾燥粘土自立膜では保護層を得ることが困難であった。

【実施例6】

【0128】

(1)合成粘土薄膜の製造(スティーブンサイト)

粘土として、合成スメクタイト(スティーブンサイト)80重量部を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0129】

また、約10重量パーセントのカルボキシメチルセルロースナトリウム(MP Biomedicals社製)20重量部を、上記の分散液に加え、ホモジナイザーで1時間混合し、固液比約1.30パーセントの分散液を得た。

【0130】

次に、真空脱泡装置により、このペーストの脱気を行った。脱気を行ったペーストを、FEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0131】

このFEPシートを、60℃、相対湿度10パーセントに保った強制対流型オーブン中で乾燥することにより、透明で均一な膜を得た。一昼夜静置後生成した粘土膜を、FEPシートから剥離して、ゆがみがなく、自立した、厚さ約58マイクロメートルのフレキシビリティーに優れた膜を得た。

【0132】

得られた透明自立膜を、25℃の飽和塩化カリウム溶液に50時間浸漬した後、取り出し、蒸留水で表面を3回洗浄し、蒸留水へ30分浸漬し、ゲル状透明粘土膜を得た。また、FEPシート上で、そのゲル状透明粘土膜の水分を自然乾燥によって取り除き、乾燥粘土自立膜を得た。

【0133】

(2)乾燥粘土自立膜の特性

乾燥粘土自立膜について、マンドレル型屈曲試験機を用い、膜の柔軟性を測定した(ISO1519)。その結果、直径2ミリメートルに曲げても、クラックなど何の欠陥も生じなかった。全光線透過率は91.26パーセント、ヘイズは10.51パーセントであった。

【0134】

(3)乾燥粘土自立膜の耐熱性

乾燥粘土自立膜を、強制対流式オーブンで、230℃、一時間熱処理したが、外見などに大きな変化はなく、クラック・ピンホールなども発生せず、熱分解などの劣化は認められなかった。

【0135】

(4)ゲル状粘土膜のガラスへの貼り付け

ゲル状粘土膜あるいは乾燥粘土自立膜を、蒸留水に浸漬して含水させたゲル状粘土膜を、スライドガラス上へ気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き、乾燥粘土膜を得た。

【0136】

(5)乾燥粘土膜の特性

スライドガラス上の乾燥粘土膜の全光線透過率及びヘイズを測定したところ、全光線透過率は96.95パーセント、ヘイズは13.10パーセントであった。測定の際は、スライドガラスの全光線透過率をブランクとして、計測を行った。

【0137】

(6)テープ剥離試験による密着性

スライドガラス上へ密着させた乾燥粘土膜について、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの乾燥粘土膜の剥離は確認されず、ガラス表面に乾燥粘土膜が密着していることが確認された。

【0138】

(7)乾燥粘土自立膜の貼り付け

乾燥粘土自立膜を、ガラス上へ載せ、軽く押さえたところ、この乾燥粘土自立膜はガラス上から剥離し、JIS D0202に従って、碁盤目テープ剥離試験を行うことができなかった。十分な密着性を得るためには、ゲル状粘土膜である必要があり、乾燥粘土膜では保護層を得ることが困難である。

【0139】

(比較例1)

(1)カルボキシメチルセルロースアンモニウムを用いた合成粘土膜の作製

粘土として、合成スメクタイト(スメクトンSA、クニミネ工業株式会社製)80重量部を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0140】

また、カルボキシメチルセルロースアンモニウム(ダイセル化学工業株式会社製)20重量部を、蒸留水に加え、これを、プラスチック製密封容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約10重量パーセントの均一なペーストを得た。

【0141】

これらの2液を混合し、ホモジナイザーで1時間混合し、次に、真空脱泡装置により、このペーストの脱気を行った。次に、このペーストを、FEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0142】

このFEPシートを、60℃、相対湿度10パーセントに保った強制対流型オーブン中で乾燥することにより、透明で均一な膜を得た。一昼夜静置後、生成した粘土膜をFEPシートから剥離して、ゆがみがなく、自立した、厚さ約75マイクロメートルの透明自立膜を得た。

【0143】

得られた透明自立膜を、25℃の飽和塩化カリウム溶液に50時間浸漬した後、取り出し、蒸留水で表面を3回洗浄し、蒸留水へ30分浸漬し、ゲル状透明粘土膜を得た。また、FEPシート上で、そのゲル状透明粘土膜の水分を自然乾燥によって取り除き、乾燥粘土自立膜を得た。

【0144】

(2)乾燥粘土自立膜の特性

乾燥粘土自立膜について、マンドレル型屈曲試験機を用い、膜の柔軟性を測定した(ISO1519)。その結果、直径2ミリメートルに曲げても、クラックなど何の欠陥も生じなかった。全光線透過率は87.20パーセント、ヘイズは9.80パーセントであった。

【0145】

(3)乾燥粘土自立膜の密着性

得られたゲル状粘土膜をスライドガラス上へ気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き、乾燥粘土膜を得た。乾燥粘土膜について、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの剥離が確認され、密着性は良好ではなかった。ポリアクリル酸塩を用いた場合に比べ、密着性が低いことが確認された。

【0146】

(比較例2)

(1)メチルビニルエーテル無水マレイン酸を用いた合成粘土膜の作製

粘土として、合成スメクタイト(スメクトンSA、クニミネ工業株式会社製)80重量部を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0147】

また、メチルビニルエーテル無水マレイン酸(ダイセル化学工業株式会社製)20重量部を、蒸留水に加え、これを、プラスチック製密封容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約10重量パーセントの均一なペーストを得た。

【0148】

これらの2液を混合し、ホモジナイザーで1時間混合し、次に、真空脱泡装置により、このペーストの脱気を行った。次に、このペーストを、FEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0149】

このFEPシートを、60℃、相対湿度10パーセントに保った強制対流型オーブン中で乾燥することにより、透明で均一な膜を得た。一昼夜静置後、生成した粘土膜をFEPシートから剥離して、ゆがみがなく、自立した、厚さ約69マイクロメートルの透明自立膜を得た。

【0150】

得られた透明自立膜を、25℃の飽和塩化カリウム溶液に50時間浸漬した後、取り出し、蒸留水で表面を3回洗浄し、蒸留水へ30分浸漬し、ゲル状透明粘土膜を得た。また、FEPシート上で、そのゲル状透明粘土膜の水分を自然乾燥によって取り除き、乾燥粘土自立膜を得た。

【0151】

(2)乾燥粘土自立膜の特性

乾燥粘土自立膜をマンドレル型屈曲試験機を用い膜の柔軟性を測定した(ISO1519)。その結果、直径2ミリメートルに曲げても、クラックなど何の欠陥も生じなかった。

【0152】

(3)乾燥粘土自立膜の密着性

得られたゲル状粘土膜をスライドガラス上へ気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き、乾燥粘土膜を得た。乾燥粘土膜について、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの剥離が確認され、密着性は良好ではなかった。ポリアクリル酸塩を用いた場合に比べ、密着性が低いことが確認された。

【0153】

(比較例3)

(1)水素イオン交換膜の作製

粘土として、合成スメクタイト(スメクトンSA、クニミネ工業株式会社製)80重量部を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0154】

また、ポリアクリル酸ナトリウム(重合度22000〜70000、和光純薬株式会社製)20重量部を、蒸留水に加え、これを、プラスチック製密封容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約0.2重量パーセントの均一なペーストを得た。

【0155】

これらの2液を混合し、ホモジナイザーで1時間混合し、次に、真空脱泡装置により、このペーストの脱気を行った。次に、このペーストを、FEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0156】

このFEPシートを、60℃、相対湿度10パーセントに保った強制対流型オーブン中で乾燥することにより、透明で均一な膜を得た。一昼夜静置後、生成した粘土膜をFEPシートから剥離して、ゆがみがなく、自立した、厚さ約51マイクロメートルのフレキシビリティーに優れた膜を得た。

【0157】

得られた透明自立膜を、25℃の濃硝酸(63重量パーセント、和光純薬株式会社製)に6時間浸漬した後、取り出し、蒸留水で表面を3回洗浄し、蒸留水へ30分浸漬し、ゲル状透明粘土膜を得た。また、FEPシート上で、そのゲル状透明粘土膜の水分を自然乾燥によって取り除き、乾燥粘土自立膜を得た。

【0158】

(2)水素イオン交換膜の密着性

得られたゲル状粘土膜を、スライドガラス上へ気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き乾燥粘土膜を得た。乾燥粘土膜について、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの剥離が確認され、密着性は良好ではなかった。ポリアクリル酸塩を用いた場合に比べ、密着性が低いことが確認された。

【0159】

(比較例4)

(1)カリウムイオン交換未処理膜の作製

粘土として、合成スメクタイト(スチーブンサイト)80重量部を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0160】

また、ポリアクリル酸ナトリウム(重合度22000〜70000、和光純薬株式会社製)20重量部を、蒸留水に加え、これを、プラスチック製密封容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約0.2重量パーセントの均一なペーストを得た。

【0161】

これらの2液を混合し、ホモジナイザーで1時間混合し、次に、真空脱泡装置により、このペーストの脱気を行った。次に、このペーストを、FEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0162】

このFEPシートについて、60℃、相対湿度10パーセントに保った強制対流型オーブン中で乾燥することにより、透明で均一な膜を得た。一昼夜静置後、生成した粘土膜をFEPシートから剥離して、ゆがみがなく、自立した、厚さ約51マイクロメートルのフレキシビリティーに優れた膜を得た。

【0163】

得られた透明自立膜を、蒸留水へ30分浸漬し、ゲル状透明粘土膜を得た。また、FEPシート上で、そのゲル状透明粘土膜の水分を自然乾燥によって取り除き、乾燥粘土自立膜を得た。

【0164】

(2)カリウムイオン交換未処理膜の密着性

得られたゲル状粘土膜を、スライドガラス上へ気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き、乾燥粘土膜を得た。乾燥粘土膜について、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの剥離が確認され、密着性は良好ではなかった。カリウムイオン交換を行わない場合に比べ、密着性が低いことが確認された。

【0165】

(比較例5)

(1)添加物を含まない粘土薄膜の作製

粘土として、合成スメクタイト(スメクトンSA、クニミネ工業株式会社製)を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0166】

この分散液について、真空脱泡装置により、脱気を行った。次に、このペーストを、FEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0167】

このFEPシートを、室温で乾燥することにより、透明で均一な膜を得た。しかし、この膜はFEPシート上から剥離することができず、自立した膜を得ることができなかった。

【0168】

FEPシート上に密着した膜へ、飽和塩化カリウム溶液を流し込み、カリウム化処理を行った。しかし、数時間で、FEP上へ密着していた膜の形が崩れ、カリウム化膜を得ることができなかった。添加剤を加えていない膜は、加えた膜に比べ、自立膜を得ることが著しく困難であり、カリウム化処理ができないことが分かった。

【0169】

(比較例6)

(1)添加物を含まない粘土薄膜の作製

粘土として、合成スメクタイト(スチーブンサイト)を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0170】

この分散液について、真空脱泡装置により、脱気を行った。次に、このペーストを、FEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0171】

このFEPシートを、室温で乾燥することにより、透明で均一な膜を得た。しかし、この膜はFEPシート上から剥離することができず、自立した膜を得ることができなかった。

【0172】

FEPシート上に密着した膜へ、飽和塩化カリウム溶液を流し込み、カリウム化処理を行った。しかし、数時間で、FEP上へ密着していた膜の形が崩れ、カリウム化膜を得ることができなかった。添加剤を加えていない膜は、加えた膜に比べ、著しく製膜性が悪く、カリウム化処理ができないことが分かった。

【0173】

(比較例7)

添加物のみでの製膜及びカリウム化処理

(1)ポリビニルアルコール膜の作製

ポリビニルアルコール(#500、関東化学社製)を、蒸留水へ加え、9.9重量パーセントの溶液を調製した。この溶液について、真空脱泡装置により、脱気を行った後、ポリプロピレン製のバランスディッシュに展開し、室温で一晩自然乾燥させ、添加物のみの自立膜を得た。得た膜を、飽和塩化カリウム溶液へ50時間浸漬した。次いで、蒸留水で3回すすぎ、30分間蒸留水へ浸漬したところ、再溶解し、カリウム化処理した自立膜を得ることができなかった。

【0174】

(2)メチルビニルエーテル無水マレイン酸膜の作製

メチルビニルエーテル無水マレイン酸(ダイセル化学工業株式会社製)を、蒸留水へ加え、20重量パーセントの溶液を調製した。この溶液について、真空脱泡装置により、脱気を行った後、ポリプロピレン製のバランスディッシュに展開し、室温で一晩自然乾燥させ、添加物のみの自立膜を得た。得た膜を、飽和塩化カリウム溶液へ浸漬したところ、形が崩れ溶解してしまい、カリウム化処理した自立膜を得ることができなかった。

【0175】

(3)カルボキシメチルセルロースナトリウム膜の作製

カルボキシメチルセルロースナトリウム(MP Biomedicals社製)を、蒸留水へ加え、10重量パーセントの溶液を調製した。この溶液について、真空脱泡装置により、脱気を行った後、ポリプロピレン製のバランスディッシュに展開し、室温で一晩自然乾燥させ、添加物のみの自立膜を得た。得た膜を、飽和塩化カリウム溶液へ浸漬したところ、形が崩れ溶解してしまい、カリウム化処理した自立膜を得ることができなかった。

【0176】

(4)カルボキシメチルセルロースアンモニウム膜の作製

カルボキシメチルセルロースアンモニウム(ダイセル化学工業株式会社製)を、蒸留水へ加え、14重量パーセントの溶液を調製した。この溶液について、真空脱泡装置により、脱気を行った後、ポリプロピレン製のバランスディッシュに展開し、室温で一晩自然乾燥させ、添加物のみの自立膜を得た。得た膜を、飽和塩化カリウム溶液へ浸漬したところ、形が崩れ溶解してしまい、カリウム化処理した自立膜を得ることができなかった。

【0177】

(5)ヒドロキシエチルセルロース膜の作製

ヒドロキシエチルセルロース(和光純薬社製)を、蒸留水へ加え、5重量パーセントの溶液を調製した。この溶液について、真空脱泡装置により、脱気を行った後、ポリプロピレン製のバランスディッシュに展開し、室温で一晩自然乾燥させ、添加物のみの自立膜を得た。得た膜を、飽和塩化カリウム溶液へ浸漬したところ、形が崩れ溶解してしまい、カリウム化処理した自立膜を得ることができなかった。

【0178】

(6)ポリアクリル酸膜の作製

ポリアクリル酸(平均分子量250000、和光純薬社製)を、蒸留水へ加え、5重量パーセントの溶液を調製した。この溶液について、真空脱泡装置により、脱気を行った後、ポリプロピレン製のバランスディッシュに展開し、室温で一晩自然乾燥させ、添加物のみの自立膜を得た。得た膜を、飽和塩化カリウム溶液へ浸漬したところ、形が崩れ溶解してしまい、カリウム化処理した自立膜を得ることができなかった。

【0179】

(7)ポリアクリル酸ナトリウム膜の作製

ポリアクリル酸ナトリウム(重合度22000〜70000、和光純薬社製)を、蒸留水へ加え、2重量パーセントの溶液を調製した。この溶液について、真空脱泡装置により、脱気を行った後、ポリプロピレン製のバランスディッシュに展開し、室温で一晩自然乾燥させ、添加物のみの自立膜を得た。得た膜を、飽和塩化カリウム溶液へ浸漬したところ、形が崩れ溶解してしまい、カリウム化処理した自立膜を得ることができなかった。

【0180】

(比較例8)

(1)透明材の製膜

特開2007−63118の実施例8に従い製膜を行った。得られた膜をカリウム処理を行わずに、密着性試験等に用いた。

【0181】

(2)密着性試験

上記の膜を、ガラス上へ載せ、軽く押さえたところ、この膜はガラス上から剥離し、JIS D0202に従って、碁盤目テープ剥離試験を行うことができなかった。また、水を接着層にしてスライドガラス上へ上記の膜を気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上にのせ、あるいは40℃、相対湿度10パーセントオーブンで一昼夜静置した。

【0182】

スライドガラス上へ密着させた乾燥粘土膜を、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの乾燥粘土膜の剥離が起こり、ガラス表面への密着性が、カリウム処理を行わない時に比べ、低いことが確認された。

【産業上の利用可能性】

【0183】

以上詳述したように、本発明は、ゲル状粘土膜及びそれから製造した乾燥粘土自立膜に係るものであり、本発明により、230℃以上の熱処理を行っても膜基材に熱分解などの劣化が起こらず、不燃性であり、透明性のある保護層を得ることができる。本発明のゲル状粘土膜及び乾燥粘土自立膜は、施工が非常に簡単で、接着層が必要のないコーティングが可能であり、被保護材表面へ耐熱層を、容易に付与できる、被保護材表面へ不燃層を容易に付与できる、被保護材表面へ耐傷つき層を付与できる、といった特徴を有するものである。本発明は、例えば、ゲージ用ガラスの表面保護、耐熱ガラスの表面保護、ガラス表面の耐傷つき性の向上保護膜、金属表面保護材として利用することができる新しい粘土自立膜を提供するものとして有用である。

【図面の簡単な説明】

【0184】

【図1】添加物を20重量パーセント含む合成粘土膜(サポナイト)のTG−DTAチャート図である。

【図2】乾燥粘土膜を貼り付けた銀板の腐食試験の写真である。

【図3】添加物を20重量パーセント含む合成粘土膜(スティーブンサイト)のTG−DTAチャート図である。

【技術分野】

【0001】

本発明は、水以外の主成分として、粘土と添加物を主成分とする柔軟性を有する膜状新素材に関するものであり、更に詳しくは、ゲル状粘土膜及びそれから製造した乾燥粘土膜に関するものである。本発明は、耐熱材、難燃材・不燃材、表面保護材の技術分野において、従来、柔軟で、好ましくは高耐熱性で、好ましくは不燃性で、容易な取扱い性を有する膜状材料の開発が強く要請されていることを踏まえて開発されたものであり、柔軟性が高く、耐熱性、不燃性に優れた新素材であり、容易に他の物質表面に粘着させることが可能であり、粘着に続いて乾燥する方法で容易に皮膜を形成させることが可能であって、耐熱材、難燃材・不燃材、表面保護材に好適に使用することが可能な新素材・新技術を提供するものである。

【背景技術】

【0002】

従来、表面保護材は、物質の表面をコーティングすることにより、耐熱性、耐腐食性、耐候性、耐傷付き性、耐摩擦性などの向上を目的として使用されている。一般的に、表面保護材は、プラスチックフィルムを基材とし、そのフィルムの片面に、粘着層を設けた構成を有している(特許文献1参照)。そのフィルムを被保護材に接着することで保護層が得られる。

【0003】

また、耐熱性に優れた表面保護材としては、酢酸ビニルを含有したエチレン・酢酸ビニル共重合体に常温で液状の粘着付与剤を添加するものや、熱可塑性樹脂から構成される基材の片面に、エチレン・酢酸ビニル共重合体と特定のポリエチレン樹脂の混合物を積層させた表面保護材などがある(特許文献2参照)。

【0004】

しかし、これらの従来の表面保護材は、プラスチックを用いているので、完全に燃えないようにすることは困難である。また、表面保護材そのものの耐熱性が低く、接着層を介して被保護材と接着しているので、長期保存や高温化での被保護材への汚染などが問題とされている。保護材が剥離した被保護材には、接着層の糊残りや曇りが発生するという問題がある。

【0005】

耐熱性を有している表面保護材として、粘土を用いた膜が提案されている(特許文献3参照)。これは,耐熱性に優れ、表面保護材としての透明性などが確保された自立膜である。しかし、表面保護材として,ガラス、金属などの被保護材への接着を行う場合、例えば、エポキシ系接着剤、シアノアクリレート系接着剤、変成シリコーン系接着剤、ウレタン樹脂系接着剤、酢酸ビニル樹脂エマルジョン接着剤などの接着層を介して接着する必要があるが、それでも、十分な接着強度が得られず、被保護材から剥離し、保護層としての機能を発現しない。

【0006】

粘土膜は、耐熱性、透明性などに優れているが、耐水性や水蒸気バリア性は有しておらず、水中や水滴が付着するような場所及び高湿度下では、粘土膜が吸水し、ゲル化し、被保護材から脱離し、保護層としての機能を発現することができず、限られた環境下でのみ使用可能であった。天然の粘土の層間イオンは、通常は、ナトリウムイオンが多く、カリウムイオンを層間イオンとして含む天然のスメクタイトは存在しない。

【0007】

有機物を含有しない表面保護材として、ポリシラザンなどを用いた表面保護材が提案されている(特許文献4参照)。この種の保護材は、保護層に有機物を用いておらず、耐熱性に優れている。しかし、保護層の厚みが数μmと薄く、厚い保護層を得ることは困難である。

【0008】

天然に由来する原料を用いた表面保護材として、マイカシートがあげられるが、これは、マイカを積層させ、シート状にしたものであり、天然原料であるため、将来枯渇する恐れがある。また、これは、へき開により被保護材から剥離する場合がある。へき開を防ぐために、種々のバインダーを添加した製品も存在するが、バインダーの添加により耐熱性が十分でない製品もある。天然に由来する原料であるので、品質にばらつきがあるため、品質管理が容易ではない。

【0009】

以上のように、従来、高温、高湿度下の使用が可能であり、かつ保護層の厚さが容易に調整できる表面保護材が開発されていないのが現状であり、そこで、当技術分野においては、高温、高湿度下、保護層の厚さが容易に調整できる保護材の開発が強く要請されていた。

【0010】

【特許文献1】特開2001−323239号公報

【特許文献2】特開平09−132764号公報

【特許文献3】特開2007−63118号公報

【特許文献4】特開2000−25156号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

このような状況の中で、本発明者らは、上記従来技術に鑑みて、耐熱材、難燃材・不燃材、表面保護材の技術分野において、従来、柔軟で、好ましくは高耐熱性で、好ましくは不燃性で、容易な取扱い性を有する膜状材料の開発が強く要請されていることを踏まえて、これらを開発することを目標として鋭意研究を積み重ねる過程で、製膜性を有する粘土を用い、これに添加物を加え、膜全体に対する粘土の総重量割合を大過剰とすることし、層間イオンを通常のナトリウムから特定イオンに交換し、ある範囲の量の水を含んだ含水ゲル状粘土膜とすることで、簡便に他の物質の表面に粘着させることが可能な膜が得られることを見出した。

【0012】

また、本発明者らは、本含水ゲル粘土膜を、他の物質に粘着させ、続いて乾燥することで容易に乾燥粘土膜を形成させることが可能であり、その乾燥粘土膜が、柔軟で、高耐熱性で、しかも不燃性を有する材料であることを見出した。

【0013】

また、本発明者らは、製膜性を有する粘土の種類、粘土と添加物の総重量割合、粘土と添加物の混合比、粘土の前処理方法、添加物の有り無し、また、その種類、好適な厚みなどの好適な条件を見出し、更に、表面保護材としての実用性を高めるための、粘着方法、耐水性の付与などを見出し、本発明を完成するに至った。

【0014】

本発明は、耐熱材、難燃材・不燃材、表面保護材として優れた性能・機能を有する含水ゲル状粘土膜及び乾燥粘土自立膜からなる新規膜材を提供することを目的とするものである。

【課題を解決するための手段】

【0015】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)自立膜として利用可能な機械的強度とフレキシビリティーを有する含水ゲル状粘土膜であって、水以外の成分の中で粘土が主成分であり、添加物を含み、粘土の層間イオンのうち、カリウムイオンの割合が粘土層間イオンの総和に対して少なくとも70パーセントであり、透明で、物体の表面へ密着する性質を有し、ゲル状粘土自立膜であることを特徴とするゲル状粘土膜。

(2)粘土が、スメクタイトを主成分とするものである、前記(1)に記載のゲル状粘土膜。

(3)自立膜の乾燥重量に対する水の重量が、50パーセントから150パーセントの範囲である、前記(1)に記載のゲル状粘土膜。

(4)添加物が、水溶性高分子である、前記(1)に記載のゲル状粘土膜。

(5)水溶性高分子が、ポリアクリル酸、ポリアクリル酸塩、又はカルボキシメチルセルロースナトリウムのうちの一種以上である、前記(4)に記載のゲル状粘土膜。

(6)粘土と添加物の存在比が、粘土/添加物比で80/20から95/5の範囲である、前記(1)から(5)のいずれか1項に記載のゲル状粘土膜。

(7)粘土が、シリル化処理されている、前記(1)から(6)のいずれか1項に記載のゲル状粘土膜。

(8)物体の表面に粘着する性質を有する、前記(1)から(7)のいずれか1項に記載のゲル状粘土膜。

(9)物体が、ガラス、又は金属である、前記(8)に記載のゲル状粘土膜。

(10)前記(8)又は(9)に記載のゲル状粘土膜の水分を取り除いた乾燥粘土膜であって、全光線透過率が少なくとも90パーセントであることを特徴とする乾燥粘土膜。

(11)厚みが、0.01ミリメートル以上、0.1ミリメートル以下である、前記(10)に記載の乾燥粘土膜。

(12)テープ剥離試験(JIS D0202)において剥離しない性質を有する、前記(10)に記載の乾燥粘土膜。

(13)全光線透過率が、90パーセント以上、95パーセント以下である、前記(10)に記載の乾燥粘土膜。

(14)通常空気条件下で、350℃、24時間の熱処理を行った後の全光線透過率が、80パーセント以上、90パーセント以下である、前記(10)に記載の乾燥粘土膜。

(15)230℃、24時間の水熱処理を行った後の全光線透過率が、80パーセント以上、90パーセント以下である、前記(10)に記載の乾燥粘土膜。

(16)不燃性である、前記(10)に記載の乾燥粘土膜。

(17)前記(1)から(16)のいずれか1項に記載のゲル状粘土膜又は乾燥粘土膜からなることを特徴とする貼付用部材。

(18)部材が、コーティング材、断熱材、耐熱材、又は難燃材・不燃材である、前記(17)に記載の貼付用部材。

【0016】

次に、本発明について更に詳細に説明する。

本発明は、自立膜として利用可能な機械的強度とフレキシビリティーを有する含水ゲル状粘土膜であって、水以外の成分の中で粘土が主成分であり、添加物を含み、粘土の層間イオンのうち、カリウムイオンの割合が粘土層間イオンの総和に対して少なくとも70パーセントであり、透明で、物体の表面へ密着する性質を有し、ゲル状粘土自立膜であることを特徴とするものである。本発明では、粘土が、スメクタイトを主成分とするものであること、自立膜の乾燥重量に対する水の重量が、50パーセントから150パーセントの範囲であること、を好ましい実施の態様としている。

【0017】

また、本発明では、添加物が、水溶性高分子であること、水溶性高分子が、ポリアクリル酸、ポリアクリル酸塩、又はカルボキシメチルセルロースナトリウムのうちの一種以上であること粘土と添加物の存在比が、粘土/添加物比で80/20から95/5の範囲であること、粘土が、シリル化処理されていること、物体の表面に粘着する性質を有すること、物体が、ガラス、又は金属であること、を好ましい実施の態様としている。

【0018】

また、本発明は、上記のゲル状粘土膜の水分を取り除いた乾燥粘土膜であって、全光線透過率が少なくとも90パーセントであることを特徴とするものである。更に、本発明は、上記のゲル状粘土膜又は乾燥粘土膜からなる貼付用部材の点、に特徴を有するものである。

【0019】

本発明では、厚みが、0.01ミリメートル以上、0.1ミリメートル以下であること、テープ剥離試験(JIS D0202)において剥離しない性質を有すること、全光線透過率が、90パーセント以上、95パーセント以下であること、通常空気条件下で、350℃、24時間の熱処理を行った後の全光線透過率が、80パーセント以上、90パーセント以下であること、230℃、24時間の水熱処理を行った後の全光線透過率が、80パーセント以上、90パーセント以下であること、不燃性であること、部材が、コーティング材、断熱材、耐熱材、又は難燃材・不燃材であること、を好ましい実施の態様としている。

【0020】

本発明の含水ゲル状粘土膜及び乾燥粘土自立膜の製造方法について説明すると、例えば、合成スメクタイトなどの粘土を水に加え、激しく振盪して作製した均一な分散液と、ポリアクリル酸などの水溶性高分子を水に加え、激しく振盪して作製した均一なペーストとを混合し、これを十分に混合し、真空脱泡装置により、ペーストの脱気を行う。

【0021】

得られたペーストを、例えば、FEPシート上に塗布して作製した均一厚さのペースト膜を成型して所定の厚みとする。このFEPシートを、例えば、強制対流型オーブン中で乾燥することにより、透明で均一な膜を作製する。これを、一昼夜程度静置し、生成した粘土膜をFEPシートから剥離することで、ゆがみなく、自立した、所定の厚さを有する、フレキシビリティーに優れた自立粘土膜が得られる。

【0022】

次に、得られた自立粘土膜を、例えば、飽和塩化カリウム溶液などのカリウム塩溶液に約50時間程度浸漬した後、取り出し、水で表面を洗浄し、更に、水へ30分程度浸漬することにより、ゲル状透明粘土膜が得られる。次いで、FEPシート上で、このゲル状粘土膜の水分を乾燥によって取り除き、乾燥粘土自立膜を作製する。

【0023】

乾燥粘土自立膜の特性については、例えば、直径2ミリメートルに曲げても、クラックなどの欠陥を生じない柔軟性を有し、全光線透過率は、90パーセント以上であり、高い吸水率を有し、少なくとも230℃の熱処理に対する耐熱性を有し、スライドガラス上への密着性を有し、カリウムイオンの割合が、粘土層間イオンの総和に対して、70パーセント以上である。

【0024】

本発明は、製膜性を有する粘土と、添加物及び水を主成分とする、柔軟性を有するゲル状粘土膜、及びこれを物体表面に粘着させ、水を取り除くことによって、得られる乾燥粘土膜である。上記ゲル状粘土膜は、水以外の成分の中で粘土が主成分であり、自立膜として利用可能な含水ゲル状化合物であり、好ましくは、粘土が、スメクタイトを主成分とする粘土である。

【0025】

ゲル状粘土膜は、自立膜の重量に対する水の重量が50パーセントから150パーセントの範囲であり、好ましくは、添加物を含み、更に好ましくは、添加物が水溶性高分子であり、更に好ましくは、水溶性高分子がポリアクリル酸、ポリアクリル酸ナトリウムのうちの一種以上であり、好ましくは、粘土と添加物の存在比が、粘土/添加物比で80/20から95/5の範囲である。

【0026】

ゲル状粘土膜は、粘土がシリル化処理されており、好ましくは、粘土の層間イオンのうち、カリウムイオンの割合が、粘土層間イオンの総和に対して70パーセント以上であり、好ましくは、物体の表面に粘着し、その物体の例としては、ガラス、金属などがあげられる。また、上記乾燥粘土膜は、好ましくは、厚みが0.01ミリメートル以上、0.1ミリメートル以下である。

【0027】

本発明の乾燥粘土膜は、テープ剥離試験をしても剥離せず、全光線透過率が90パーセント以上、95パーセント以下であり、通常空気条件下で、350℃、24時間の熱処理を行った後の全光線透過率が80パーセント以上、90パーセント以下である。

【0028】

上記乾燥粘土膜は、230℃、24時間の水熱処理を行った後の全光線透過率が、80パーセント以上、90パーセント以下であり、不燃であり、更に、曲げ直径2ミリメートルでクラックが発生せず、使用が可能である膜材料である。

【0029】

本発明の粘土膜の膜材は、水以外の成分の中で粘土が主成分であり、自立膜として利用可能な機械的強度及びフレキシビリティーを有する含水ゲル状粘土膜である。粘土は、岩石が風化や熱水作用によって分解してできた微細な粒子の集まりである。土壌学では、0.002ミリ以下の粒子をいう。この中で、(膨潤性)雲母、イライト、バーミキュライト、ベントナイト、スメクタイトの一部に製膜性が確認される。

【0030】

ここで、スメクタイトは、ベントナイトの可塑性の高い成分を精製したものをいう(精製ベントナイト)。モンモリロナイト、ヘクトライトなどは、スメクタイトの一種である。合成スメクタイトとは、原料から、すべて人工的に得られるものを用い、原料に、水熱合成処理を行うことによって得られるスメクタイトのことである。

【0031】

本発明で用いる製膜性を有する粘土としては、好適には、例えば、スメクタイトが主成分の粘土があげられるが、これに限定されるものではなく、これと同効の粘土であれば同様に使用することができる。

【0032】

本発明で用いられる添加物としては、カルボキシメチルセルロース、カルボキシメチルセルロースアンモニウム、カルボキシメチルセルロースナトリウム、ポリアクリル酸、ポリアクリル酸ナトリウム、メチルビニルエーテル無水マレイン酸共重合体などの水溶性高分子が好適なものとして例示される。更に好適なものとして、カルボキシメチルセルロースナトリウム、及びポリアクリル酸塩で、ポリアクリル酸、ポリアクリル酸ナトリウムのうち一種以上が例示される。

【0033】

膜全体の重量に対する水の重量が、50から150パーセントの範囲で、ゲル状で安定な自立膜として存在する。それ以外の水の重量範囲では、ゲル状の自立膜として存在できるが、機械的強度、被保護材への接着性の低下が起こる。

【0034】

粘土と添加物の混合比が、粘土/添加物で80/20から95/5の範囲であることが好ましい。粘土が少なすぎると、膜の機械的強度が弱くなるという問題がある。また、粘土が多すぎると、膜全体がゲル状にならず、自立膜として存在しなくなるという問題がある。

【0035】

粘土は、シリル化処理されていることが好ましい。粘土で製膜性のあるものは、一般に、親水性であり、水分散性に優れている。粘土を含むコンポジットを作製する場合に、プラスチックとの親和性を向上させるために、粘土を改質し、親水性/疎水性をコントロールした変性粘土を用いる。

【0036】

シリル化処理は、粘土結晶の末端には水酸基が存在し、この水酸基と添加したシリル化剤が反応して、末端を疎水化することが可能である。これらの場合も、シリル化剤の種類、導入割合によって、親水性/疎水性をコントロールすることが可能である。

【0037】

シリル化に用いられるシリル化剤としては、特に制限されるものではないが、メチルトリメトキシシラン、メチルトリエトキシシラン、プロピルトリメトキシシラン、ブチルトリメトキシシラン、ヘキシルトリメトキシシラン、オクチルトリメトキシシラン、ドデシルトリメトキシシラン、オクタデシルトリメトキシシランを例示することができる。

【0038】

粘土へのシリル化剤の導入方法としては、例えば、原料粘土と、原料粘土に対して、2重量パーセントのシリル化剤を混合し、それらをボールミルにより一時間ミルすることによって製造されるが、これに制限されるものではない。

【0039】

粘土の層間イオンとしては、通常、ナトリウムあるいはカルシウムが多く含まれている。このうち、ナトリウムイオンが割合として多い方が製膜性に優れている。しかし、合成粘土は、カルシウムを含んでおらず、層間イオンのほとんどがナトリウムイオンである。ナトリウムが割合として多い粘土は、大気から吸湿し、容易に膨潤し、膜の機械的強度を低下させる傾向がある。

【0040】

また、製膜後、膜に含まれるナトリウムイオンを他のイオンに交換することにより、耐水性を向上させることが可能である。特に、カリウムイオンとカルシウムイオンが好適である。カリウムイオン及びカルシウムイオンへのイオン交換は、それらのイオンが大過剰の水溶液に製膜後の素材を浸漬し、その後、水洗いをする操作を繰り返すことで、容易に達成される。

【0041】

イオン交換は、イオン交換樹脂を用いたカラム法によっても好適に達成される。合成粘土の層間イオンのうち、カリウムイオンの割合が粘土層間イオンの総和に対して70パーセント以上であるときに、膜の耐水性向上が見られる。このように、主に、粘土に含まれるナトリウムイオンを他の無機イオンに交換することにより、膜の耐水性を向上させることが可能である。

【0042】

上述の、水以外の成分で製膜性を有する粘土と、添加物を主成分とする、柔軟性を有する膜は、水を吸水させゲル状にした後、それを、ガラス表面、金属表面へ密着させ、それを、乾燥させて、保護層を得ることができる。乾燥方法は、室温での自然乾燥、室温から40℃に加熱したホットプレート上での乾燥、室温から60℃の恒温乾燥器内での乾燥などが例示される。

【0043】

本発明の粘土膜の膜材は、好適には、その厚みが0.01ミリメートル以上、0.1ミリメートル以下である。厚さが薄すぎると、機械的強度が弱くなりすぎるという問題がある。また、厚さが厚すぎると、柔軟性に乏しくなるという問題がある。本発明の粘土膜の厚さについては、分散液に用いる固体重量を増減することによって、任意の厚さの膜を得ることができる。

【0044】

また、得られたゲル状粘土膜の水を、乾燥によって取り除く前に密着させ、上述の乾燥方法によって乾燥させ、容易に積層させることが可能である。製膜時に用いる分散液の単位面積当たりの使用量を増減することによって、任意の厚さの膜を得ることができる。

【0045】

乾燥粘土膜は、JIS D0202に従って、碁盤目状の傷をつけ、その上からセロハンテープを密着させた後、そのセロハンテープを剥がしても、乾燥粘土膜は、ガラス及び金属表面から剥離することなく、密着している。

【0046】

乾燥粘土膜は、ガラスに密着させ、そのまま全光線透過率の測定を行ったところ、全光線透過率は、少なくとも90パーセントであり、90パーセント以上、95パーセント以下であった。この場合、測定の際は、ガラスのみの全光線透過率をブランクとして、測定を行った。

【0047】

ガラス及び金属表面に密着させたまま、乾燥粘土膜を、通常空気条件下で、350℃、24時間の熱処理を行った後の全光線透過率が、80パーセント以上、90パーセント以下であった。加熱処理前に比べ、全光線透過率の減少が確認されたが、80パーセント以上の透過率を有しており、加熱処理によって、透明性が損なわれていないことが見いだされた。

【0048】

乾燥粘土膜を密着させたガラスを、230℃、24時間の水熱処理を行った後の全光線透過率は、80パーセント以上、90パーセント以下であった。水熱処理前に比べ、全光線透過率の減少が確認されたが、80パーセント以上の透過率を有しており、水熱処理によって、透明性が損なわれていないことが見出された。

【0049】

乾燥粘土膜は、粘土・添加物混合比で、最大20パーセント含むが、直火での加熱でも自己燃焼することなく、不燃性であることが見出された。本発明の乾燥粘土膜は、水以外の成分で製膜性を有する粘土と、添加物を主成分とする、柔軟性を有する膜であり、好ましくは、粘土が、スメクタイトを主成分とする粘土である。

【0050】

添加物は、ポリアクリル酸、ポリアクリル酸ナトリウム、のうちの一種以上であり、自立膜の重量に対する水の重量は、50パーセントから90パーセントの範囲であり、粘土と添加物の存在比が、粘土/添加物比で80/20から95/5の範囲である。

【0051】

本発明の乾燥粘土膜は、粘土の層間イオンのうち、カリウムイオンとナトリウムイオンの割合の総和が70パーセント以上であり、厚みは0.01ミリメートル以上、0.1ミリメートル以下である膜材である。

【0052】

このように、本発明の膜材は、ガラス及び金属表面に容易に密着でき、230℃の水熱処理、350℃の加熱処理を行っても、膜基材に熱分解などの劣化が起こらず、不燃性であり、透明性が保持されている膜である。更に、本発明の膜材は、例えば、はさみ、カッターなどで、容易に、円、正方形、長方形などの任意の大きさ、形状に、切り取ることができる。

【0053】

また、本発明の膜は、その柔軟性、耐熱性、不燃性・難燃性、透明性を生かして、断熱材、耐熱材、難燃材・不燃材、表面保護材として好適に用いられる。

【0054】

本発明の膜材は、表面保護材として広範に使用することが可能であり、例えば、ゲージ用ガラスの表面保護、耐熱ガラスの表面保護、ガラス表面の耐傷つき性の向上保護膜、金属表面保護材として利用することができる。

【発明の効果】

【0055】

本発明により、次のような効果が奏される。

(1)水以外の主成分として、粘土と添加物を主成分とする柔軟性を有する膜状新素材を提供することができる。

(2)透明性のあるゲル状粘土膜及び乾燥粘土自立膜からなる保護層を提供することができる。

(3)本発明の乾燥粘土自立膜は、施工が非常に簡単で、接着層が必要のないコーティングが可能である。

(4)本発明の乾燥粘土自立膜は、被保護材表面へ、耐熱層を容易に付与できる。

(5)本発明の乾燥粘土自立膜は、被保護材表面へ、不燃層を容易に付与できる。

(6)本発明の乾燥粘土自立膜は、被保護材表面へ、耐傷つき層を付与できる。

(7)本発明により、柔軟性が高く、耐熱性、不燃性に優れた新素材であり、容易に他の物質表面に粘着させることが可能であり、粘着に続いて乾燥する方法で容易に皮膜を形成させることが可能であるゲル状ないし乾燥粘土膜を提供することができる。

(8)本発明により、耐熱材、難燃材・不燃材、表面保護材に好適に使用することが可能な新素材・新技術を提供することができる。

【発明を実施するための最良の形態】

【0056】

次に、実施例に基づいて本発明を具体的に説明するが、本発明は、これらの実施例によって何ら限定されるものではない。

【実施例1】

【0057】

(1)合成粘土薄膜の製造(サポナイト)

粘土として、合成スメクタイト(サポナイト)(スメクトンSA、クニミネ工業株式会社製)80重量部を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0058】

また、ポリアクリル酸ナトリウム(重合度22000〜70000、和光純薬株式会社製)20重量部を、蒸留水に加え、これをプラスチック製密封容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約0.2重量パーセントの均一なペーストを得た。

【0059】

これらの2液を混合し、ホモジナイザーで1時間混合し、次に、真空脱泡装置により、このペーストの脱気を行った。次に、このペーストを、FEPシート上に塗布した。ペースト塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0060】

このFEPシートを、60℃、相対湿度10パーセントに保った強制対流型オーブン中で乾燥することにより、透明で均一な膜を得た。一昼夜静置後、生成した粘土膜をFEPシートから剥離して、ゆがみがなく、自立した、厚さ約51マイクロメートルのフレキシビリティーに優れた自立膜を得た。

【0061】

得られた透明自立膜を、25℃の飽和塩化カリウム溶液に50時間浸漬した後、取り出し、蒸留水で表面を3回洗浄し、蒸留水へ30分浸漬し、ゲル状透明粘土膜を得た。また、FEPシート上で、そのゲル状透明粘土膜の水分を自然乾燥によって取り除き、乾燥粘土自立膜を得た。

【0062】

(2)乾燥粘土自立膜の特性

得られた乾燥粘土自立膜について、マンドレル型屈曲試験機を用い、膜の柔軟性を測定した(ISO1519)。その結果、直径2ミリメートルに曲げても、クラックなど何の欠陥も生じなかった。また、全光線透過率は91.28パーセントで、ヘイズは8.67パーセントであった。乾燥粘土自立膜の吸水率試験をJIS K7209に従って行い、吸水率を測定したところ、吸水率は142パーセントであった。

【0063】

(3)乾燥粘土自立膜の耐熱性

上記乾燥粘土自立膜を、強制対流式オーブンで、230℃、一時間熱処理したが、外見などに大きな変化はなく、クラック・ピンホールなども発生せず、熱分解などの劣化は認められなかった。熱処理後の全光線透過率は91.03パーセントで、ヘイズは8.67パーセントであった。

【0064】

この膜を、通常空気雰囲気下、TG−DTAで分析したところ、300℃から400℃の間で、DTAカーブにおいて、何ら発熱のピークも観察されず、また、TGカーブにおいて、燃焼に伴う大きな減量は観察されず、通常空気雰囲気下で加熱しただけでは、燃焼しないことが分かる(図1)。また、この結果より、この膜は、230℃以上の熱処理を行っても、膜基材に熱分解などの劣化が起こらないことが分かる。

【0065】

(4)ゲル状粘土膜のガラスへの貼り付け

上記ゲル状粘土膜あるいは乾燥粘土自立膜を、蒸留水に浸漬して含水させたゲル状粘土膜を、スライドガラス上へ気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントのオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き、乾燥粘土膜を得た。

【0066】

(5)乾燥粘土膜の特性

スライドガラス上の乾燥粘土膜の全光線透過率及びヘイズを測定したところ、全光線透過率は91.20パーセント、ヘイズは7.22パーセントであった。測定の際は、スライドガラスの全光線透過率をブランクとして、計測を行った。この乾燥粘土膜を、350℃、24時間熱処理を行ったところ、全光線透過率が90.11パーセント、ヘイズは9.22パーセントであった。

【0067】

(6)テープ剥離試験による密着性

スライドガラス上へ密着させた乾燥粘土膜について、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの乾燥粘土膜の剥離は確認されず、ガラス表面に乾燥粘土膜が密着していることが確認された。

【0068】

(7)ガラスへ密着させた乾燥粘土膜の水熱処理

スライドガラス上へ密着させた乾燥粘土膜を、耐熱容器へ移し、そこへ蒸留水を加え、密閉し、230℃、24時間水熱処理を行ったところ、全光線透過率81.90パーセント、ヘイズは70.39パーセントであった。また、乾燥粘土膜を貼り付けていない部分は、ガラスが白化し、厚みが約1/5程度にやせてしまった。貼り付け部分は、ほとんどガラスのやせが起こらず、白化も低減された。

【0069】

(8)ゲル状粘土膜の金属表面への貼り付け

上記ゲル状粘土膜あるいは乾燥粘土自立膜を、蒸留水に浸漬して含水させたゲル状粘土膜を、金属表面上へ気泡が入らないように静かに載せた。金属表面として、銀板を用いた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントのオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き、乾燥粘土膜を得た。

【0070】

(9)テープ剥離試験による密着性

銀板表面上へ密着させた乾燥粘土膜について、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、銀盤表面からの乾燥粘土膜の剥離は確認されず、ガラス表面に乾燥粘土膜が密着していることが確認された。

【0071】

(10)銀板の耐腐食試験

上記乾燥粘土膜を貼り付けた銀板を、0.2重量パーセントで調製した硫化アンモニウム水溶液(和光純薬株式会社製)に1時間浸漬し、腐食の様子を観察した。図2に、乾燥粘土膜を貼り付けた銀板の腐食試験の写真を示す。乾燥粘土膜を貼り付けた面は、僅かに変色する程度で、大きな変化は観察されなかった。乾燥粘土膜を貼り付けていない面は、変色し、表面が腐食された様子が観察された。

【0072】

(11)層間イオンの抽出及び測定

上記乾燥粘土自立膜を、酢酸アンモニウムにより抽出処理し、ICP−AESによって、層間イオンの測定を行った。抽出方法は、乾燥粘土膜を約0.1g秤量し、テフロン(登録商標)容器に入れ、そこへ1mol/dm3に調製した酢酸アンモニウム(和光純薬株式会社製)を10ml加え、25℃で1晩振盪し、層間イオンの抽出を行った。抽出後、0.45μmのメンブランフィルターを用いてろ過し、ろ液について、ICP−AESを用いて層間イオンを測定した。

【0073】

(12)測定結果

上記の抽出により測定した結果、カリウム処理前の乾燥粘土自立膜からは、カリウムイオンが検出されず、層間イオンのほとんどがナトリウムイオンであった。飽和カリウム水溶液に浸漬した乾燥粘土膜の層間イオンは、カリウム/ナトリウム比において、おおよそ10以上となり、ナトリウムイオンがカリウムイオンに交換されていることが確認された。また、カリウムイオンの割合が粘土層間イオンの総和に対して、70パーセント以上となっていることが確認された。

【0074】

(13)乾燥粘土自立膜の貼り付け

上記乾燥粘土自立膜を、ガラス上へ載せ、軽く押さえたところ、この乾燥粘土自立膜はガラス上から剥離し、JIS D0202に従って、碁盤目テープ剥離試験を行うことができなかった。十分な密着性を得るためには、ゲル状粘土膜である必要があり、乾燥粘土自立膜では、保護層を得ることが困難であった。

【実施例2】

【0075】

(1)合成粘土薄膜の製造(サポナイト)

粘土として、合成スメクタイト(スメクトンSA、クニミネ工業株式会社製)80重量部を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0076】

また、約25重量パーセントのポリアクリル酸水溶液(重合度8000、和光純薬株式会社製)20重量部を、上記の分散液に加え、ホモジナイザーで1時間混合し、固液比約1.24パーセントの分散液を得た。

【0077】

次に、真空脱泡装置により、このペーストの脱気を行った。脱気を行ったペーストを、FEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0078】

このFEPシートを、60℃、相対湿度10パーセントに保った強制対流型オーブン中で乾燥することにより、透明で均一な膜を得た。一昼夜静置後、生成した粘土膜をFEPシートから剥離して、ゆがみがなく、自立した、厚さ約60マイクロメートルのフレキシビリティーに優れた膜を得た。

【0079】

得られた透明自立膜を、25℃の飽和塩化カリウム溶液に50時間浸漬した後、取り出し、蒸留水で表面を3回洗浄し、蒸留水へ30分浸漬し、ゲル状透明粘土膜を得た。また、FEPシート上で、そのゲル状透明粘土膜の水分を自然乾燥によって取り除き、乾燥粘土自立膜を得た。

【0080】

(2)乾燥粘土自立膜の特性

上記乾燥粘土自立膜について、マンドレル型屈曲試験機を用い、膜の柔軟性を測定した(ISO1519)。その結果、直径2ミリメートルに曲げても、クラックなど何の欠陥も生じなかった。また、全光線透過率は91.00パーセントで、ヘイズは25.18パーセントであった。

【0081】

(3)乾燥粘土自立膜の耐熱性

上記乾燥粘土自立膜を、強制対流式オーブンで、230℃、一時間熱処理したが、外見などに大きな変化はなく、クラック・ピンホールなども発生せず、熱分解などの劣化は認められなかった。熱処理後の全光線透過率は90.80パーセントで、ヘイズは23.60パーセントであった。

【0082】

(4)ゲル状粘土膜のガラスへの貼り付け

上記ゲル状粘土膜あるいは乾燥粘土自立膜を、蒸留水に浸漬して含水させたゲル状粘土膜を、スライドガラス上へ気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントのオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き、乾燥粘土膜を得た。

【0083】

(5)乾燥粘土膜の特性

スライドガラス上の乾燥粘土膜の全光線透過率及びヘイズを測定したところ、全光線透過率は90.66パーセント、ヘイズは5.12パーセントであった。測定の際は、スライドガラスの全光線透過率をブランクとして、計測を行った。

【0084】

(6)テープ剥離試験による密着性

スライドガラス上へ密着させた乾燥粘土膜について、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの乾燥粘土膜の剥離は確認されず、ガラス表面に乾燥粘土膜が密着していることが確認された。

【0085】

(7)ガラスへ密着させた乾燥粘土膜の水熱処理

スライドガラス上へ密着させた乾燥粘土膜を、耐熱容器へ移し、そこへ蒸留水を加え、密閉し、230℃、24時間水熱処理を行ったところ、全光線透過率83.75パーセント、ヘイズは77.11パーセントであった。

【0086】

(8)層間イオンの抽出及び測定

上記乾燥粘土自立膜を、酢酸アンモニウムにより抽出処理し、ICP−AESによって、層間イオンの測定を行った。抽出方法は、乾燥粘土膜を約0.1g秤量し、テフロン(登録商標)容器に入れ、そこへ1mol/dm3に調製した酢酸アンモニウム(和光純薬株式会社製)を10ml加え、25℃で1晩振盪し、層間イオンの抽出を行った。抽出後、0.45μmのメンブランフィルターを用いてろ過し、ろ液について、ICP−AESを用いて層間イオンを測定した。

【0087】

(9)測定結果

上記の抽出により測定した結果、カリウム処理前の乾燥粘土自立膜からは、カリウムイオンが検出されず、層間イオンのほとんどがナトリウムイオンであった。飽和カリウム水溶液に浸漬した乾燥粘土膜の層間イオンは、カリウム/ナトリウム比において、おおよそ10以上となり、ナトリウムイオンがカリウムイオンに交換されていることが確認された。また、カリウムイオンの割合が、粘土層間イオンの総和に対して、70パーセント以上となっていることが確認された。

【0088】

(10)乾燥粘土自立膜の貼り付け

乾燥粘土自立膜を、ガラス上へ載せ、軽く押さえたところ、この乾燥粘土自立膜はガラス上から剥離し、JIS D0202に従って、碁盤目テープ剥離試験を行うことができなかった。十分な密着性を得るためには、ゲル状粘土膜である必要があり、乾燥粘土自立膜では、保護層を得ることが困難であった。

【実施例3】

【0089】

(1)合成粘土薄膜の製造(スティーブンサイト)

粘土として、合成スメクタイト(スティーブンサイト)80重量部を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。また、ポリアクリル酸ナトリウム(重合度22000〜70000、和光純薬株式会社製)20重量部を、蒸留水に加え、これを、プラスチック製密封容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約0.2重量パーセントの均一なペーストを得た。

【0090】

これらの2液を混合し、ホモジナイザーで1時間混合し、次に、真空脱泡装置により、このペーストの脱気を行った。次に、このペーストを、FEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0091】

このFEPシートを、60℃、相対湿度10パーセントに保った強制対流型オーブン中で乾燥することにより、透明で均一な膜を得た。一昼夜静置後、生成した粘土膜をFEPシートから剥離して、ゆがみがなく、自立した、厚さ約60マイクロメートルのフレキシビリティーに優れた膜を得た。

【0092】

得られた透明自立膜を、25℃の飽和塩化カリウム溶液に50時間浸漬した後、取り出し、蒸留水で表面を3回洗浄し、蒸留水へ30分浸漬し、ゲル状透明粘土膜を得た。また、FEPシート上で、そのゲル状透明粘土膜の水分を自然乾燥によって取り除き、乾燥粘土膜を得た。

【0093】

(2)乾燥粘土自立膜の特性

乾燥粘土自立膜について、マンドレル型屈曲試験機を用い、膜の柔軟性を測定した(ISO1519)。その結果、直径2ミリメートルに曲げても、クラックなど何の欠陥も生じなかった。全光線透過率は91.34パーセント、ヘイズは4.77パーセントであった。乾燥粘土自立膜の吸水率試験を、JIS K7209に従って行い、吸水率を測定したところ、吸水率は69.2パーセントであった。

【0094】

(3)乾燥粘土自立膜の耐熱性

乾燥粘土自立膜を強制対流式オーブンで、230℃、一時間熱処理したが、外見などに大きな変化はなく、クラック・ピンホールなども発生せず、熱分解などの劣化は認められなかった。また、全光線透過率は91.21パーセント、ヘイズは4.65パーセントであった。

【0095】

この膜を、通常空気雰囲気下TG−DTAで分析したところ、300℃から400℃の間でDTAカーブにおいて、何ら発熱のピークも観察されず、また、TGカーブにおいて、燃焼に伴う大きな減量は観察されず、通常空気雰囲気下で加熱しただけでは、燃焼しないことが分かる(図3)。また、この結果より、この膜は、230℃以上の熱処理を行っても、膜基材に熱分解などの劣化が起こらないことが分かる。

【0096】

(4)ゲル状粘土膜のガラスへの貼り付け

ゲル状粘土膜あるいは乾燥粘土自立膜を、蒸留水に浸漬して含水させたゲル状粘土膜を、スライドガラス上へ気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き、乾燥粘土膜を得た。

【0097】

(5)乾燥自立膜の特性

スライドガラス上の乾燥粘土膜の全光線透過率及びヘイズを測定したところ、全光線透過率は91.20パーセント、ヘイズは7.22パーセントであった。測定の際は、スライドガラスの全光線透過率をブランクとして差し引いて計測を行った。

【0098】

(6)テープ剥離試験による密着性

スライドガラス上へ密着させた乾燥粘土膜について、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの乾燥粘土膜の剥離は確認されず、ガラス表面に乾燥粘土膜が密着していることが確認された。

【0099】

(7)ガラスへ密着させた乾燥粘土膜の水熱処理

スライドガラス上へ密着させた乾燥粘土膜を、耐熱容器へ移し、そこへ蒸留水を加え密閉し、230℃、24時間水熱処理を行ったところ、全光線透過率91.47パーセント、ヘイズは46.75パーセントであった。

【0100】

(8)層間イオンの抽出及び測定

乾燥粘土自立膜を、酢酸アンモニウムにより抽出処理し、ICP−AESによって、層間イオンの測定を行った。抽出方法は、乾燥粘土膜を約0.1g秤量し、テフロン(登録商標)容器に入れ、そこへ1mol/dm3に調製した酢酸アンモニウム(和光純薬株式会社製)を10ml加え、25℃で1晩振盪し、層間イオンの抽出を行った。抽出後、0.45μmのメンブランフィルターを用いてろ過し、ろ液について、ICP−AESを用いて層間イオンを測定した。

【0101】

(9)測定結果

上記の抽出により測定した結果、カリウム処理前の乾燥粘土自立膜からは、カリウムイオンが検出されず、層間イオンのほとんどがナトリウムイオンであった。飽和カリウム水溶液に浸漬した乾燥粘土自立膜の層間イオンは、カリウム/ナトリウム比において、おおよそ10以上となり、ナトリウムイオンがカリウムイオンに交換されていることが確認された。また、カリウムイオンの割合が、粘土層間イオンの総和に対して、70パーセント以上となっていることが確認された。

【0102】

(10)乾燥粘土自立膜の貼り付け

乾燥粘土自立膜を、ガラス上へ載せ、軽く押さえたところ、この乾燥粘土自立膜はガラス上から剥離し、JIS D0202に従って、碁盤目テープ剥離試験を行うことができなかった。十分な密着性を得るためには、ゲル状粘土膜である必要があり、乾燥粘土自立膜では、保護層を得ることが困難であった。

【実施例4】

【0103】

(1)合成粘土薄膜の製造(スティーブンサイト)

粘土として、合成スメクタイト(スティーブンサイト)80重量部を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0104】

また、約25重量パーセントのポリアクリル酸水溶液(重合度8000、和光純薬株式会社製)20重量部を、上記の分散液に加え、ホモジナイザーで1時間混合し、固液比約1.24パーセントの分散液を得た。

【0105】

次に、真空脱泡装置により、このペーストの脱気を行った。脱気を行ったペーストをFEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0106】

このFEPシートを、60℃、相対湿度10パーセントに保った強制対流型オーブン中で乾燥することにより、透明で均一な膜を得た。一昼夜静置後、生成した粘土膜をFEPシートから剥離して、ゆがみがなく、自立した、厚さ約62マイクロメートルのフレキシビリティーに優れた膜を得た。

【0107】

得られた透明自立膜を、25℃の飽和塩化カリウム溶液に50時間浸漬した後、取り出し、蒸留水で表面を3回洗浄し、蒸留水へ30分浸漬し、ゲル状透明粘土膜を得た。また、FEPシート上で、そのゲル状透明粘土膜の水分を自然乾燥によって取り除き、乾燥粘土自立膜を得た。

【0108】

(2)乾燥粘土自立膜の特性

乾燥粘土自立膜について、マンドレル型屈曲試験機を用い、膜の柔軟性を測定した(ISO1519)。その結果、直径2ミリメートルに曲げても、クラックなど何の欠陥も生じなかった。全光線透過率は90.22パーセント、ヘイズは10.90パーセントであった。

【0109】

(3)乾燥粘土自立膜の耐熱性

乾燥粘土自立膜を、強制対流式オーブンで、230℃、一時間熱処理したが、外見などに大きな変化はなく、クラック・ピンホールなども発生せず、熱分解などの劣化は認められなかった。また、全光線透過率は88.50パーセント、ヘイズは10.98パーセントであった。

【0110】

(4)ゲル状粘土膜のガラスへの貼り付け

ゲル状粘土膜あるいは乾燥粘土自立膜を、蒸留水に浸漬して含水させたゲル状粘土膜を、スライドガラス上へ気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き、乾燥粘土膜を得た。

【0111】

(5)乾燥粘土膜の特性

スライドガラス上の乾燥粘土膜の全光線透過率及びヘイズを測定したところ、全光線透過率は91.01パーセント、ヘイズは5.12パーセントであった。測定の際は、スライドガラスの全光線透過率をブランクとして、計測を行った。

【0112】

(6)テープ剥離試験による密着性

スライドガラス上へ密着させた乾燥粘土膜について、JIS D0202に従い、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの乾燥粘土膜の剥離は確認されず、ガラス表面に乾燥粘土膜が密着していることが確認された。

【0113】

(7)ガラスへ密着させた乾燥粘土膜の水熱処理

スライドガラス上へ密着させた乾燥粘土膜を、耐熱容器へ移し、そこへ蒸留水を加え、密閉し、230℃、24時間水熱処理を行ったところ、全光線透過率89.78パーセント、ヘイズは77.85パーセントであった。

【0114】

(8)層間イオンの抽出及び測定

乾燥粘土自立膜を、酢酸アンモニウムにより抽出処理し、ICP−AESによって、層間イオンの測定を行った。抽出方法は、乾燥粘土膜を約0.1g秤量し、テフロン(登録商標)容器に入れ、そこへ1mol/dm3に調製した酢酸アンモニウム(和光純薬株式会社製)を10ml加え、25℃で1晩振盪し、層間イオンの抽出を行った。抽出後、0.45μmのメンブランフィルターを用いてろ過し、ろ液について、ICP−AESを用いて層間イオンを測定した。

【0115】

(9)測定結果

上記の抽出により測定した結果、カリウム処理前の乾燥粘土自立膜からは、カリウムイオンが検出されず、層間イオンのほとんどがナトリウムイオンであった。飽和カリウム水溶液に浸漬した乾燥粘土膜の層間イオンは、カリウム/ナトリウム比において、おおよそ10以上となり、ナトリウムイオンがカリウムイオンに交換されていることが確認された。また、カリウムイオンの割合が、粘土層間イオンの総和に対して、70パーセント以上となっていることが確認された。

【0116】

(10)乾燥粘土自立膜の貼り付け

乾燥粘土自立膜を、ガラス上へ載せ、軽く押さえたところ、この乾燥粘土自立膜はガラス上から剥離し、JIS D0202に従って、碁盤目テープ剥離試験を行うことができなかった。十分な密着性を得るためには、ゲル状粘土膜である必要があり、乾燥粘土自立膜では、保護層を得ることが困難であった。

【実施例5】

【0117】

(1)合成粘土薄膜の製造(サポナイト)

粘土として、合成スメクタイト(スメクトンSA、クニミネ工業株式会社製)80重量部を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0118】

また、約10重量パーセントのカルボキシメチルセルロースナトリウム(MP Biomedicals社製)20重量部を、上記の分散液に加え、ホモジナイザーで1時間混合し、固液比約1.30パーセントの分散液を得た。

【0119】

次に、真空脱泡装置により、このペーストの脱気を行った。脱気を行ったペーストを、FEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0120】

このFEPシートを、60℃、相対湿度10パーセントに保った強制対流型オーブン中で乾燥することにより、透明で均一な膜を得た。一昼夜静置後、生成した粘土膜をFEPシートから剥離して、ゆがみがなく、自立した、厚さ約60マイクロメートルのフレキシビリティーに優れた膜を得た。

【0121】

得られた透明自立膜を、25℃の飽和塩化カリウム溶液に50時間浸漬した後、取り出し、蒸留水で表面を3回洗浄し、蒸留水へ30分浸漬し、ゲル状透明粘土膜を得た。また、FEPシート上で、そのゲル状透明粘土膜の水分を自然乾燥によって取り除き、乾燥粘土自立膜を得た。

【0122】

(2)乾燥粘土自立膜の特性

乾燥粘土自立膜について、マンドレル型屈曲試験機を用い、膜の柔軟性を測定した(ISO1519)。その結果、直径2ミリメートルに曲げても、クラックなど何の欠陥も生じなかった。全光線透過率は91.26パーセント、ヘイズは10.51パーセントであった。

【0123】

(3)乾燥粘土自立膜の耐熱性

乾燥粘土自立膜を、強制対流式オーブンで、230℃、一時間熱処理したが、外見などに大きな変化はなく、クラック・ピンホールなども発生せず、熱分解などの劣化は認められなかった。

【0124】

(4)ゲル状粘土膜のガラスへの貼り付け

ゲル状粘土膜あるいは乾燥粘土自立膜を、蒸留水に浸漬して含水させたゲル状粘土膜を、スライドガラス上へ気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き、乾燥粘土膜を得た。

【0125】

(5)乾燥粘土膜の特性

スライドガラス上の乾燥粘土膜の全光線透過率及びヘイズを測定したところ、全光線透過率は96.95パーセント、ヘイズは13.10パーセントであった。測定の際は、スライドガラスの全光線透過率をブランクとして差し引いて計測を行った。

【0126】

(6)テープ剥離試験による密着性

スライドガラス上へ密着させた乾燥粘土膜について、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの乾燥粘土膜の剥離は確認されず、ガラス表面に乾燥粘土膜が密着していることが確認された。

【0127】

(7)乾燥粘土自立膜の貼り付け

乾燥粘土自立膜を、ガラス上へ載せ、軽く押さえたところ、この乾燥粘土自立膜はガラス上から剥離し、JIS D0202に従って、碁盤目テープ剥離試験を行うことができなかった。十分な密着性を得るためには、ゲル状粘土膜である必要があり、乾燥粘土自立膜では保護層を得ることが困難であった。

【実施例6】

【0128】

(1)合成粘土薄膜の製造(スティーブンサイト)

粘土として、合成スメクタイト(スティーブンサイト)80重量部を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0129】

また、約10重量パーセントのカルボキシメチルセルロースナトリウム(MP Biomedicals社製)20重量部を、上記の分散液に加え、ホモジナイザーで1時間混合し、固液比約1.30パーセントの分散液を得た。

【0130】

次に、真空脱泡装置により、このペーストの脱気を行った。脱気を行ったペーストを、FEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0131】

このFEPシートを、60℃、相対湿度10パーセントに保った強制対流型オーブン中で乾燥することにより、透明で均一な膜を得た。一昼夜静置後生成した粘土膜を、FEPシートから剥離して、ゆがみがなく、自立した、厚さ約58マイクロメートルのフレキシビリティーに優れた膜を得た。

【0132】

得られた透明自立膜を、25℃の飽和塩化カリウム溶液に50時間浸漬した後、取り出し、蒸留水で表面を3回洗浄し、蒸留水へ30分浸漬し、ゲル状透明粘土膜を得た。また、FEPシート上で、そのゲル状透明粘土膜の水分を自然乾燥によって取り除き、乾燥粘土自立膜を得た。

【0133】

(2)乾燥粘土自立膜の特性

乾燥粘土自立膜について、マンドレル型屈曲試験機を用い、膜の柔軟性を測定した(ISO1519)。その結果、直径2ミリメートルに曲げても、クラックなど何の欠陥も生じなかった。全光線透過率は91.26パーセント、ヘイズは10.51パーセントであった。

【0134】

(3)乾燥粘土自立膜の耐熱性

乾燥粘土自立膜を、強制対流式オーブンで、230℃、一時間熱処理したが、外見などに大きな変化はなく、クラック・ピンホールなども発生せず、熱分解などの劣化は認められなかった。

【0135】

(4)ゲル状粘土膜のガラスへの貼り付け

ゲル状粘土膜あるいは乾燥粘土自立膜を、蒸留水に浸漬して含水させたゲル状粘土膜を、スライドガラス上へ気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き、乾燥粘土膜を得た。

【0136】

(5)乾燥粘土膜の特性

スライドガラス上の乾燥粘土膜の全光線透過率及びヘイズを測定したところ、全光線透過率は96.95パーセント、ヘイズは13.10パーセントであった。測定の際は、スライドガラスの全光線透過率をブランクとして、計測を行った。

【0137】

(6)テープ剥離試験による密着性

スライドガラス上へ密着させた乾燥粘土膜について、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの乾燥粘土膜の剥離は確認されず、ガラス表面に乾燥粘土膜が密着していることが確認された。

【0138】

(7)乾燥粘土自立膜の貼り付け

乾燥粘土自立膜を、ガラス上へ載せ、軽く押さえたところ、この乾燥粘土自立膜はガラス上から剥離し、JIS D0202に従って、碁盤目テープ剥離試験を行うことができなかった。十分な密着性を得るためには、ゲル状粘土膜である必要があり、乾燥粘土膜では保護層を得ることが困難である。

【0139】

(比較例1)

(1)カルボキシメチルセルロースアンモニウムを用いた合成粘土膜の作製

粘土として、合成スメクタイト(スメクトンSA、クニミネ工業株式会社製)80重量部を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0140】

また、カルボキシメチルセルロースアンモニウム(ダイセル化学工業株式会社製)20重量部を、蒸留水に加え、これを、プラスチック製密封容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約10重量パーセントの均一なペーストを得た。

【0141】

これらの2液を混合し、ホモジナイザーで1時間混合し、次に、真空脱泡装置により、このペーストの脱気を行った。次に、このペーストを、FEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0142】

このFEPシートを、60℃、相対湿度10パーセントに保った強制対流型オーブン中で乾燥することにより、透明で均一な膜を得た。一昼夜静置後、生成した粘土膜をFEPシートから剥離して、ゆがみがなく、自立した、厚さ約75マイクロメートルの透明自立膜を得た。

【0143】

得られた透明自立膜を、25℃の飽和塩化カリウム溶液に50時間浸漬した後、取り出し、蒸留水で表面を3回洗浄し、蒸留水へ30分浸漬し、ゲル状透明粘土膜を得た。また、FEPシート上で、そのゲル状透明粘土膜の水分を自然乾燥によって取り除き、乾燥粘土自立膜を得た。

【0144】

(2)乾燥粘土自立膜の特性

乾燥粘土自立膜について、マンドレル型屈曲試験機を用い、膜の柔軟性を測定した(ISO1519)。その結果、直径2ミリメートルに曲げても、クラックなど何の欠陥も生じなかった。全光線透過率は87.20パーセント、ヘイズは9.80パーセントであった。

【0145】

(3)乾燥粘土自立膜の密着性

得られたゲル状粘土膜をスライドガラス上へ気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き、乾燥粘土膜を得た。乾燥粘土膜について、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの剥離が確認され、密着性は良好ではなかった。ポリアクリル酸塩を用いた場合に比べ、密着性が低いことが確認された。

【0146】

(比較例2)

(1)メチルビニルエーテル無水マレイン酸を用いた合成粘土膜の作製

粘土として、合成スメクタイト(スメクトンSA、クニミネ工業株式会社製)80重量部を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0147】

また、メチルビニルエーテル無水マレイン酸(ダイセル化学工業株式会社製)20重量部を、蒸留水に加え、これを、プラスチック製密封容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約10重量パーセントの均一なペーストを得た。

【0148】

これらの2液を混合し、ホモジナイザーで1時間混合し、次に、真空脱泡装置により、このペーストの脱気を行った。次に、このペーストを、FEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0149】

このFEPシートを、60℃、相対湿度10パーセントに保った強制対流型オーブン中で乾燥することにより、透明で均一な膜を得た。一昼夜静置後、生成した粘土膜をFEPシートから剥離して、ゆがみがなく、自立した、厚さ約69マイクロメートルの透明自立膜を得た。

【0150】

得られた透明自立膜を、25℃の飽和塩化カリウム溶液に50時間浸漬した後、取り出し、蒸留水で表面を3回洗浄し、蒸留水へ30分浸漬し、ゲル状透明粘土膜を得た。また、FEPシート上で、そのゲル状透明粘土膜の水分を自然乾燥によって取り除き、乾燥粘土自立膜を得た。

【0151】

(2)乾燥粘土自立膜の特性

乾燥粘土自立膜をマンドレル型屈曲試験機を用い膜の柔軟性を測定した(ISO1519)。その結果、直径2ミリメートルに曲げても、クラックなど何の欠陥も生じなかった。

【0152】

(3)乾燥粘土自立膜の密着性

得られたゲル状粘土膜をスライドガラス上へ気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き、乾燥粘土膜を得た。乾燥粘土膜について、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの剥離が確認され、密着性は良好ではなかった。ポリアクリル酸塩を用いた場合に比べ、密着性が低いことが確認された。

【0153】

(比較例3)

(1)水素イオン交換膜の作製

粘土として、合成スメクタイト(スメクトンSA、クニミネ工業株式会社製)80重量部を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0154】

また、ポリアクリル酸ナトリウム(重合度22000〜70000、和光純薬株式会社製)20重量部を、蒸留水に加え、これを、プラスチック製密封容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約0.2重量パーセントの均一なペーストを得た。

【0155】

これらの2液を混合し、ホモジナイザーで1時間混合し、次に、真空脱泡装置により、このペーストの脱気を行った。次に、このペーストを、FEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0156】

このFEPシートを、60℃、相対湿度10パーセントに保った強制対流型オーブン中で乾燥することにより、透明で均一な膜を得た。一昼夜静置後、生成した粘土膜をFEPシートから剥離して、ゆがみがなく、自立した、厚さ約51マイクロメートルのフレキシビリティーに優れた膜を得た。

【0157】

得られた透明自立膜を、25℃の濃硝酸(63重量パーセント、和光純薬株式会社製)に6時間浸漬した後、取り出し、蒸留水で表面を3回洗浄し、蒸留水へ30分浸漬し、ゲル状透明粘土膜を得た。また、FEPシート上で、そのゲル状透明粘土膜の水分を自然乾燥によって取り除き、乾燥粘土自立膜を得た。

【0158】

(2)水素イオン交換膜の密着性

得られたゲル状粘土膜を、スライドガラス上へ気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き乾燥粘土膜を得た。乾燥粘土膜について、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの剥離が確認され、密着性は良好ではなかった。ポリアクリル酸塩を用いた場合に比べ、密着性が低いことが確認された。

【0159】

(比較例4)

(1)カリウムイオン交換未処理膜の作製

粘土として、合成スメクタイト(スチーブンサイト)80重量部を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0160】

また、ポリアクリル酸ナトリウム(重合度22000〜70000、和光純薬株式会社製)20重量部を、蒸留水に加え、これを、プラスチック製密封容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約0.2重量パーセントの均一なペーストを得た。

【0161】

これらの2液を混合し、ホモジナイザーで1時間混合し、次に、真空脱泡装置により、このペーストの脱気を行った。次に、このペーストを、FEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0162】

このFEPシートについて、60℃、相対湿度10パーセントに保った強制対流型オーブン中で乾燥することにより、透明で均一な膜を得た。一昼夜静置後、生成した粘土膜をFEPシートから剥離して、ゆがみがなく、自立した、厚さ約51マイクロメートルのフレキシビリティーに優れた膜を得た。

【0163】

得られた透明自立膜を、蒸留水へ30分浸漬し、ゲル状透明粘土膜を得た。また、FEPシート上で、そのゲル状透明粘土膜の水分を自然乾燥によって取り除き、乾燥粘土自立膜を得た。

【0164】

(2)カリウムイオン交換未処理膜の密着性

得られたゲル状粘土膜を、スライドガラス上へ気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上に載せ、あるいは40℃、相対湿度10パーセントオーブンで一昼夜静置し、ゲル状粘土膜の水分を取り除き、乾燥粘土膜を得た。乾燥粘土膜について、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの剥離が確認され、密着性は良好ではなかった。カリウムイオン交換を行わない場合に比べ、密着性が低いことが確認された。

【0165】

(比較例5)

(1)添加物を含まない粘土薄膜の作製

粘土として、合成スメクタイト(スメクトンSA、クニミネ工業株式会社製)を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0166】

この分散液について、真空脱泡装置により、脱気を行った。次に、このペーストを、FEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0167】

このFEPシートを、室温で乾燥することにより、透明で均一な膜を得た。しかし、この膜はFEPシート上から剥離することができず、自立した膜を得ることができなかった。

【0168】

FEPシート上に密着した膜へ、飽和塩化カリウム溶液を流し込み、カリウム化処理を行った。しかし、数時間で、FEP上へ密着していた膜の形が崩れ、カリウム化膜を得ることができなかった。添加剤を加えていない膜は、加えた膜に比べ、自立膜を得ることが著しく困難であり、カリウム化処理ができないことが分かった。

【0169】

(比較例6)

(1)添加物を含まない粘土薄膜の作製

粘土として、合成スメクタイト(スチーブンサイト)を、蒸留水に加え、これを、プラスチック製密閉容器に、テフロン(登録商標)製回転子とともに入れ、25℃で1時間激しく振盪し、固液比約2パーセントの均一な分散液を得た。

【0170】

この分散液について、真空脱泡装置により、脱気を行った。次に、このペーストを、FEPシート上に塗布した。ペーストの塗布には、ステンレス製地べらを用いた。スペーサーをガイドとして利用し、均一厚のペースト膜を成型した。ここで、ペーストの厚みを5ミリメートルとした。

【0171】

このFEPシートを、室温で乾燥することにより、透明で均一な膜を得た。しかし、この膜はFEPシート上から剥離することができず、自立した膜を得ることができなかった。

【0172】

FEPシート上に密着した膜へ、飽和塩化カリウム溶液を流し込み、カリウム化処理を行った。しかし、数時間で、FEP上へ密着していた膜の形が崩れ、カリウム化膜を得ることができなかった。添加剤を加えていない膜は、加えた膜に比べ、著しく製膜性が悪く、カリウム化処理ができないことが分かった。

【0173】

(比較例7)

添加物のみでの製膜及びカリウム化処理

(1)ポリビニルアルコール膜の作製

ポリビニルアルコール(#500、関東化学社製)を、蒸留水へ加え、9.9重量パーセントの溶液を調製した。この溶液について、真空脱泡装置により、脱気を行った後、ポリプロピレン製のバランスディッシュに展開し、室温で一晩自然乾燥させ、添加物のみの自立膜を得た。得た膜を、飽和塩化カリウム溶液へ50時間浸漬した。次いで、蒸留水で3回すすぎ、30分間蒸留水へ浸漬したところ、再溶解し、カリウム化処理した自立膜を得ることができなかった。

【0174】

(2)メチルビニルエーテル無水マレイン酸膜の作製

メチルビニルエーテル無水マレイン酸(ダイセル化学工業株式会社製)を、蒸留水へ加え、20重量パーセントの溶液を調製した。この溶液について、真空脱泡装置により、脱気を行った後、ポリプロピレン製のバランスディッシュに展開し、室温で一晩自然乾燥させ、添加物のみの自立膜を得た。得た膜を、飽和塩化カリウム溶液へ浸漬したところ、形が崩れ溶解してしまい、カリウム化処理した自立膜を得ることができなかった。

【0175】

(3)カルボキシメチルセルロースナトリウム膜の作製

カルボキシメチルセルロースナトリウム(MP Biomedicals社製)を、蒸留水へ加え、10重量パーセントの溶液を調製した。この溶液について、真空脱泡装置により、脱気を行った後、ポリプロピレン製のバランスディッシュに展開し、室温で一晩自然乾燥させ、添加物のみの自立膜を得た。得た膜を、飽和塩化カリウム溶液へ浸漬したところ、形が崩れ溶解してしまい、カリウム化処理した自立膜を得ることができなかった。

【0176】

(4)カルボキシメチルセルロースアンモニウム膜の作製

カルボキシメチルセルロースアンモニウム(ダイセル化学工業株式会社製)を、蒸留水へ加え、14重量パーセントの溶液を調製した。この溶液について、真空脱泡装置により、脱気を行った後、ポリプロピレン製のバランスディッシュに展開し、室温で一晩自然乾燥させ、添加物のみの自立膜を得た。得た膜を、飽和塩化カリウム溶液へ浸漬したところ、形が崩れ溶解してしまい、カリウム化処理した自立膜を得ることができなかった。

【0177】

(5)ヒドロキシエチルセルロース膜の作製

ヒドロキシエチルセルロース(和光純薬社製)を、蒸留水へ加え、5重量パーセントの溶液を調製した。この溶液について、真空脱泡装置により、脱気を行った後、ポリプロピレン製のバランスディッシュに展開し、室温で一晩自然乾燥させ、添加物のみの自立膜を得た。得た膜を、飽和塩化カリウム溶液へ浸漬したところ、形が崩れ溶解してしまい、カリウム化処理した自立膜を得ることができなかった。

【0178】

(6)ポリアクリル酸膜の作製

ポリアクリル酸(平均分子量250000、和光純薬社製)を、蒸留水へ加え、5重量パーセントの溶液を調製した。この溶液について、真空脱泡装置により、脱気を行った後、ポリプロピレン製のバランスディッシュに展開し、室温で一晩自然乾燥させ、添加物のみの自立膜を得た。得た膜を、飽和塩化カリウム溶液へ浸漬したところ、形が崩れ溶解してしまい、カリウム化処理した自立膜を得ることができなかった。

【0179】

(7)ポリアクリル酸ナトリウム膜の作製

ポリアクリル酸ナトリウム(重合度22000〜70000、和光純薬社製)を、蒸留水へ加え、2重量パーセントの溶液を調製した。この溶液について、真空脱泡装置により、脱気を行った後、ポリプロピレン製のバランスディッシュに展開し、室温で一晩自然乾燥させ、添加物のみの自立膜を得た。得た膜を、飽和塩化カリウム溶液へ浸漬したところ、形が崩れ溶解してしまい、カリウム化処理した自立膜を得ることができなかった。

【0180】

(比較例8)

(1)透明材の製膜

特開2007−63118の実施例8に従い製膜を行った。得られた膜をカリウム処理を行わずに、密着性試験等に用いた。

【0181】

(2)密着性試験

上記の膜を、ガラス上へ載せ、軽く押さえたところ、この膜はガラス上から剥離し、JIS D0202に従って、碁盤目テープ剥離試験を行うことができなかった。また、水を接着層にしてスライドガラス上へ上記の膜を気泡が入らないように静かに載せた。それを、自然乾燥、あるいは40℃に加熱したホットプレート上にのせ、あるいは40℃、相対湿度10パーセントオーブンで一昼夜静置した。

【0182】

スライドガラス上へ密着させた乾燥粘土膜を、JIS D0202に従って、碁盤目テープ剥離試験を行った。その結果、ガラス表面からの乾燥粘土膜の剥離が起こり、ガラス表面への密着性が、カリウム処理を行わない時に比べ、低いことが確認された。

【産業上の利用可能性】

【0183】

以上詳述したように、本発明は、ゲル状粘土膜及びそれから製造した乾燥粘土自立膜に係るものであり、本発明により、230℃以上の熱処理を行っても膜基材に熱分解などの劣化が起こらず、不燃性であり、透明性のある保護層を得ることができる。本発明のゲル状粘土膜及び乾燥粘土自立膜は、施工が非常に簡単で、接着層が必要のないコーティングが可能であり、被保護材表面へ耐熱層を、容易に付与できる、被保護材表面へ不燃層を容易に付与できる、被保護材表面へ耐傷つき層を付与できる、といった特徴を有するものである。本発明は、例えば、ゲージ用ガラスの表面保護、耐熱ガラスの表面保護、ガラス表面の耐傷つき性の向上保護膜、金属表面保護材として利用することができる新しい粘土自立膜を提供するものとして有用である。

【図面の簡単な説明】

【0184】

【図1】添加物を20重量パーセント含む合成粘土膜(サポナイト)のTG−DTAチャート図である。

【図2】乾燥粘土膜を貼り付けた銀板の腐食試験の写真である。

【図3】添加物を20重量パーセント含む合成粘土膜(スティーブンサイト)のTG−DTAチャート図である。

【特許請求の範囲】

【請求項1】

自立膜として利用可能な機械的強度とフレキシビリティーを有する含水ゲル状粘土膜であって、水以外の成分の中で粘土が主成分であり、添加物を含み、粘土の層間イオンのうち、カリウムイオンの割合が粘土層間イオンの総和に対して少なくとも70パーセントであり、透明で、物体の表面へ密着する性質を有し、ゲル状粘土自立膜であることを特徴とするゲル状粘土膜。

【請求項2】

粘土が、スメクタイトを主成分とするものである、請求項1に記載のゲル状粘土膜。

【請求項3】

自立膜の乾燥重量に対する水の重量が、50パーセントから150パーセントの範囲である、請求項1に記載のゲル状粘土膜。

【請求項4】

添加物が、水溶性高分子である、請求項1に記載のゲル状粘土膜。

【請求項5】

水溶性高分子が、ポリアクリル酸、ポリアクリル酸塩、又はカルボキシメチルセルロースナトリウムのうちの一種以上である、請求項4に記載のゲル状粘土膜。

【請求項6】

粘土と添加物の存在比が、粘土/添加物比で80/20から95/5の範囲である、請求項1から5のいずれか1項に記載のゲル状粘土膜。

【請求項7】

粘土が、シリル化処理されている、請求項1から6のいずれか1項に記載のゲル状粘土膜。

【請求項8】

物体の表面に粘着する性質を有する、請求項1から7のいずれか1項に記載のゲル状粘土膜。

【請求項9】

物体が、ガラス、又は金属である、請求項8に記載のゲル状粘土膜。

【請求項10】

請求項8又は9に記載のゲル状粘土膜の水分を取り除いた乾燥粘土膜であって、全光線透過率が少なくとも90パーセントであることを特徴とする乾燥粘土膜。

【請求項11】

厚みが、0.01ミリメートル以上、0.1ミリメートル以下である、請求項10に記載の乾燥粘土膜。

【請求項12】

テープ剥離試験(JIS D0202)において剥離しない性質を有する、請求項10に記載の乾燥粘土膜。

【請求項13】

全光線透過率が、90パーセント以上、95パーセント以下である、請求項10に記載の乾燥粘土膜。

【請求項14】

通常空気条件下で、350℃、24時間の熱処理を行った後の全光線透過率が、80パーセント以上、90パーセント以下である、請求項10に記載の乾燥粘土膜。

【請求項15】

230℃、24時間の水熱処理を行った後の全光線透過率が、80パーセント以上、90パーセント以下である、請求項10に記載の乾燥粘土膜。

【請求項16】

不燃性である、請求項10に記載の乾燥粘土膜。

【請求項17】

請求項1から16のいずれか1項に記載のゲル状粘土膜又は乾燥粘土膜からなることを特徴とする貼付用部材。

【請求項18】

部材が、コーティング材、断熱材、耐熱材、又は難燃材・不燃材である、請求項17に記載の貼付用部材。

【請求項1】

自立膜として利用可能な機械的強度とフレキシビリティーを有する含水ゲル状粘土膜であって、水以外の成分の中で粘土が主成分であり、添加物を含み、粘土の層間イオンのうち、カリウムイオンの割合が粘土層間イオンの総和に対して少なくとも70パーセントであり、透明で、物体の表面へ密着する性質を有し、ゲル状粘土自立膜であることを特徴とするゲル状粘土膜。

【請求項2】

粘土が、スメクタイトを主成分とするものである、請求項1に記載のゲル状粘土膜。

【請求項3】

自立膜の乾燥重量に対する水の重量が、50パーセントから150パーセントの範囲である、請求項1に記載のゲル状粘土膜。

【請求項4】

添加物が、水溶性高分子である、請求項1に記載のゲル状粘土膜。

【請求項5】

水溶性高分子が、ポリアクリル酸、ポリアクリル酸塩、又はカルボキシメチルセルロースナトリウムのうちの一種以上である、請求項4に記載のゲル状粘土膜。

【請求項6】

粘土と添加物の存在比が、粘土/添加物比で80/20から95/5の範囲である、請求項1から5のいずれか1項に記載のゲル状粘土膜。

【請求項7】

粘土が、シリル化処理されている、請求項1から6のいずれか1項に記載のゲル状粘土膜。

【請求項8】

物体の表面に粘着する性質を有する、請求項1から7のいずれか1項に記載のゲル状粘土膜。

【請求項9】

物体が、ガラス、又は金属である、請求項8に記載のゲル状粘土膜。

【請求項10】

請求項8又は9に記載のゲル状粘土膜の水分を取り除いた乾燥粘土膜であって、全光線透過率が少なくとも90パーセントであることを特徴とする乾燥粘土膜。

【請求項11】

厚みが、0.01ミリメートル以上、0.1ミリメートル以下である、請求項10に記載の乾燥粘土膜。

【請求項12】

テープ剥離試験(JIS D0202)において剥離しない性質を有する、請求項10に記載の乾燥粘土膜。

【請求項13】

全光線透過率が、90パーセント以上、95パーセント以下である、請求項10に記載の乾燥粘土膜。

【請求項14】

通常空気条件下で、350℃、24時間の熱処理を行った後の全光線透過率が、80パーセント以上、90パーセント以下である、請求項10に記載の乾燥粘土膜。

【請求項15】

230℃、24時間の水熱処理を行った後の全光線透過率が、80パーセント以上、90パーセント以下である、請求項10に記載の乾燥粘土膜。

【請求項16】

不燃性である、請求項10に記載の乾燥粘土膜。

【請求項17】

請求項1から16のいずれか1項に記載のゲル状粘土膜又は乾燥粘土膜からなることを特徴とする貼付用部材。

【請求項18】

部材が、コーティング材、断熱材、耐熱材、又は難燃材・不燃材である、請求項17に記載の貼付用部材。

【図1】

【図3】

【図2】

【図3】

【図2】

【公開番号】特開2009−274924(P2009−274924A)

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願番号】特願2008−128949(P2008−128949)

【出願日】平成20年5月15日(2008.5.15)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願日】平成20年5月15日(2008.5.15)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]