ゲル製造装置及びゲル製造方法

【課題】所定の硬さを有するゲルを製造すること。

【解決手段】0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成させる液体噴射装置を備えるゲル製造装置。

【解決手段】0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成させる液体噴射装置を備えるゲル製造装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゲル製造装置及びゲル製造方法に関する。

【背景技術】

【0002】

アルギン酸ナトリウム水溶液を塩化カルシウム水溶液に滴下してゲル状の物質を製造する方法が知られている。このとき、インクジェットプリンターからアルギン酸ナトリウム水溶液を塩化カルシウム水溶液に噴射することによって、マイクロスフィアと呼ばれる小さなゲルを製造することができる。特許文献1には、インクジェット装置を用いてマイクロビーズを製造することが示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−111591号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、製造されるゲルに所定の硬さが要求される場合がある。例えば、ゲルを模擬赤血球とした場合、そのゲルの硬さを実際の赤血球の硬さに調整する必要があるが、このときゲルに所定の硬さが要求される場合がある。また、ゲルを所望の硬さに調整することでゲルにおける架橋度を調整でき、ゲル中の薬剤の徐放性を制御することができるが、このときもゲルに所定の硬さが要求される場合がある。よって、所定の硬さを有するゲルを製造できることが望ましい。

【0005】

本発明は、このような事情に鑑みてなされたものであり、所定の硬さを有するゲルを製造することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するための主たる発明は、

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成させる液体噴射装置を備えるゲル製造装置である。

【0007】

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【図面の簡単な説明】

【0008】

【図1】ゲル製造装置を示す概略側面図である。

【図2】ゲル製造装置を示す概略平面図である。

【図3】噴射ヘッド12の構造を説明する図である。

【図4】グリセリン添加量とゲル粒子の硬さとの関係を示す表である。

【図5】グリセリン添加量とゲル強度との関係を示すグラフである。

【図6】グリセリン添加量と吐出ノズル率との関係を表すグラフである。

【図7】アルギン酸ナトリウムの説明図である。

【図8】アルギン酸ナトリウムからアルギン酸カルシウムゲルへと変化する中間の様子を示す説明図である。

【図9】アルギン酸カルシウムゲルの説明図である。

【図10】ゲルの硬さ調整方法のフローチャートである。

【図11】ディスペンサーを用いたゲル製造装置の概略図である。

【図12】スプレー方式を採用したゲル製造装置の概略図である。

【図13】多孔質膜を用いたゲル製造装置の概略図である。

【図14】ホモジナイザー方式によるゲル製造装置の概略図である。

【発明を実施するための形態】

【0009】

本明細書及び添付図面の記載により、少なくとも、以下の事項が明らかとなる。

【0010】

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成させる液体噴射装置を備えるゲル製造装置。

このようにすることで、所定の硬さを有するゲルを製造することができる。

【0011】

かかるゲル製造装置であって、前記ゲル形成性溶液は、前記グリセリンを40〜50重量%含むことが望ましい。

このようにすることで、より硬いゲルに調整することができるようになる。

【0012】

また、前記液体噴射装置は、前記ゲル形成性溶液が充填される容積室であって、容積が変化させられる容積室と、前記容積室から前記ゲル形成性溶液を噴射するノズルと、を備えることが望ましい。

このようにすることで、ノズルからゲル形成性溶液を断続的に噴射してサイズの小さいゲルを製造することができる。また、このように適切な量のグリセリンを添加することで、ノズルにおけるゲル形成性溶液の乾燥及び固化を抑制して、適切にゲル形成性溶液を噴射することができる。

【0013】

また、前記液体噴射装置は、前記容積室の容積を変化させるダイアフラムと該ダイアフラムに接する圧電素子とを備えることが望ましい。

このようにすることで、圧電素子を伸縮させることで容積室の容積を変化させ、ゲル形成性溶液を断続的に噴射することができる。

【0014】

また、前記圧電素子にはパルス状の電圧が印加されることが望ましい。

このようにすることで、ゲル形成性溶液を断続的に噴射してゲルを量産することができる。

【0015】

また、前記ゲル形成性溶液は脱気処理がされていることが望ましい。

このようにすることで、容積室の容積変化によってゲル形成性溶液に気泡を生じないようにして、適切にゲル形成性溶液を噴射することができる。

【0016】

また、本明細書及び添付図面の記載により、少なくとも、以下の事項も明らかとなる。すなわち、

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成することと、

形成した前記ゲルの硬さを測定することと、

前記ゲルの硬さに応じて、前記ゲル形成性溶液に含まれるグリセリンの重量%を調整することと、

調整した前記ゲル形成性溶液を前記塩化カルシウム水溶液及び前記酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成することと、

を含むゲル製造方法。

このようにすることで、所定の硬さに調整したゲルを製造することができる。

【0017】

また、本明細書及び添付図面の記載により、少なくとも、以下の事項も明らかとなる。すなわち、

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成することと、

形成した前記ゲル内の薬剤の徐放時間を測定することと、

前記薬剤の徐放時間に応じて、前記ゲル形成性溶液に含まれるグリセリンの重量%を調整することと、

調整した前記ゲル形成性溶液を前記塩化カルシウム水溶液及び前記酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成することと、

を含むゲル製造方法。

このようにすることで、適切に徐放時間を調整したゲルを製造することができる。

【0018】

また、本明細書及び添付図面の記載により、少なくとも、以下の事項も明らかとなる。すなわち、

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成すること

を含むゲル製造方法。

このようにすることで、ゲル形成性溶液の固化を防ぎ、間歇性を向上させることができる。

【0019】

また、本明細書及び添付図面の記載により、少なくとも、以下の事項も明らかとなる。すなわち、

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に供給してゲルを形成させる液体供給装置を備えるゲル製造装置。

このようにすることで、所定の硬さを有するゲルを製造することができる。

【0020】

また、本明細書及び添付図面の記載により、少なくとも、以下の事項も明らかとなる。すなわち、

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に供給してゲルを形成させること

を含むゲル製造方法。

このようにすることで、ゲル形成性溶液の固化を防ぐことができる。

【0021】

===実施形態===

図1は、ゲル製造装置を示す概略側面図であり、図2は、ゲル製造装置を示す概略平面図である。ゲル製造装置10は、噴射機構1と、流動機構2と、ゲル回収機構3と、噴射計測機構4と、ゲル計量機構5と、観察機構6とを備えている。

【0022】

ゲル製造装置10は、流動機構2を流動する塩化カルシウム水溶液(以下、「第2溶剤L2」ともいう)に向けて、噴射機構1からゲル形成性溶液(以下、「第1溶剤L1」ともいう)を噴射させることで、排出部22において、第1溶剤L1と第2溶剤L2とが化学反応して生成されたゲルGを得る。本実施形態では、第1溶剤L1としてアルギン酸ナトリウムとグリセリンを含む水溶液を用いる。これにより、アルギン酸ナトリウムと塩化カルシウムとが化学反応し、アルギン酸カルシウムゲルが生成される。尚、これらの濃度については後述する。

【0023】

噴射機構1は、第1溶剤L1を収納する第1タンク11と、噴射ヘッド12と、第1タンク11から噴射ヘッド12へ第1溶剤L1を供給する供給配管14と、ギャッププレート16と、補強プレート19と、固定柱15と、固定治具15aとを備えている。

【0024】

噴射ヘッド12には、ノズル13が形成されたノズルプレート13aを備えている。ノズル13は、例えば直径20μmであり、噴射周波数10Hz以上で第1溶剤L1はノズル13から噴射される。ノズル13は、噴射ヘッド12に1つ形成されている様子を図示したが、これに限られず、複数形成されていてもよい。また、噴射ヘッド12は、噴射機構1に1個配置していると図示したが、これに限るものではなく、噴射機構1に複数配置している構成としてもよい。

【0025】

ギャッププレート16は、貫通孔17と溝18とを備えている。ギャッププレート16は、たとえば透明なアクリルからなる。透明なギャッププレート16を用いることにより、顕微鏡などを用いて、目視により確認してノズル13と貫通孔17との位置合わせを容易にする。貫通孔17とノズル13とは連通されるように配置されている。これにより、ノズル13から噴射される第1溶剤L1が、貫通孔17を通り抜ける構成となっている。貫通孔17には、フッ素系やシリコン系などの撥水コーティングが施されている。同様に、ギャッププレート16には、フッ素系やシリコン系などの撥水コーティングが施されている。ノズル13と面する側の貫通孔17の直径は、ノズル13の直径と同等またはそれ以上とする。そして、貫通孔17のもう一方側の直径は、ノズル13と面する側の貫通孔17の直径と同等またはそれ以上とする。つまり、貫通孔17は、同一直径または、ノズル13と面する側からもう一方側へ大きくなるテーパー形状である。このテーパー形状の角度は、90度から180度の範囲で適宜決定される。そして、貫通孔17の流動部21側は、R形状に加工されている。

【0026】

ギャッププレート16は、枠状に形成された補強プレート19に、接着剤などにより固定されている。補強プレート19により、ギャッププレート16の機械的強度を補強させる。ギャッププレート16及び補強プレート19の外径は、補強プレート19からギャッププレート16にかけて、細く形成されている。

【0027】

流動機構2は、第2溶剤L2を収納する第2タンク20と、第2溶剤L2が流動される流動部21および排出部22と、溶剤循環部23とを備えている。第2タンク20は、フィルター25および流動部21に連通されている。排出部22は、流動部21と連通されている。第2タンク20に収納された第2溶剤L2は、フィルター25で濾過され、流動部21及び排出部22へ流動される。そして、排出部22は、流動部21を流動した第2溶剤L2及び生成されたゲルGを通過させる。溶剤循環部23は、例えば、ポンプ24を備えている。排出部22を通過した第2溶剤L2は、溶剤循環部23により回収され、ポンプ24により第2タンク20へ循環される。

【0028】

第2タンク20は、例えば透明又は半透明なポリエチレンなどからなる。流動部21及び排出部22は、例えば透明なアクリルなどからなり、管状に形成されている。排出部22は、L字形に形成されており、流動部21から流動した第2溶剤L2が、排出部22から飛散しないようにされている。

【0029】

流動部21とギャッププレート16との間に、第2溶剤L2を流動させることにより、ギャッププレート16の貫通孔17内部は負圧になるため、これを生かして、溝18から貫通孔17へ空気(気体)の流れを生じさせる。これにより、第2溶剤L2が、流動機構2からギャッププレート16の貫通孔17へ流入することを防止することができる。さらには、噴射ヘッド12のノズル13から噴射される第1溶剤L1の噴射速度を維持又は補助させることができる。

【0030】

また、噴射機構1において、貫通孔17の流動部12側は、R形状に加工されているので、第2溶剤L2が、ギャッププレート16の貫通孔17から、噴射ヘッド12のノズル13へ入り込んでしまうことを抑制し、第2溶剤L2によりノズル13が塞がれることを防ぐ。

【0031】

溶剤循環部23は、流動部21、排出部22、及び後述するゲル回収機構3を流動した第2溶剤L2を回収し、第2タンク20へ循環させる。

【0032】

ゲル回収機構3は、流動された第2溶剤L2に第1溶剤L1を噴射させることにより生成されるゲルGを回収する。

【0033】

噴射測定機構4は、噴射機構1の第1タンク11の重量を計測する。第1溶剤L1を収納する第1タンク11の重量を計測することにより、噴射される前後の重量差から、ノズル13から噴射される第1溶剤L1の重さを計測する。

【0034】

ゲル計量機構5は、レーザー光源51と光電検出器52とを備えている。レーザー光源51から投射された投射光を、第2溶剤L2及びゲルGが流動される流動部21に照射する。そして、流動部21において、投射光が反射された反射光を光電検出器52により受光することにより、生成されたゲルGの数量、形状、及び大きさを計量する。

【0035】

観察機構6は、ゲル回収機構3で回収されたゲルGの状態、例えば形状及び大きさなどを観察する、又は計測する。観察機構6は、カメラ61を備えている。カメラ61を用いて、回収ネット31でとらえられたゲルGを撮像することにより、生成されたゲルGの状態、例えば形状及び大きさなどを観察する、または計測する。

【0036】

図3は、噴射ヘッド12の構造を説明する図である。図には、ノズル13、ピエゾ素子PZT、液体供給路402、ノズル連通路404(容積室に相当する)、及び、弾性板406(ダイアフラムに相当する)が示されている。

【0037】

液体供給路402には、第1タンクから第1溶剤L1が供給される。そして、これらの液体等は、ノズル連通路404に供給される。ピエゾ素子PZTには、駆動信号として複数のパルスが印加される。駆動信号が印加されると、駆動信号に従ってピエゾ素子PZTが伸縮し、弾性板406を振動させる。そして、ノズル連通路404の容積を変化させ、駆動信号の振幅に対応するように液体を移動させる。

【0038】

上記の液体の移動を具体的に説明する。本願実施形態のピエゾ素子PZTは、電圧を印加すると図3の上下方向に収縮する特性を有する。駆動信号としてある電圧からより大きい電圧を印加した場合、ピエゾ素子PZTは図3の上下方向に収縮してノズル連通路404の容積を拡大する方向に弾性板406を変形させる。このとき、ノズル13における液体表面はノズル13の内側(図3の上側)方向に移動する。逆に、ある電圧からより小さい電圧を印加した場合、ピエゾ素子PZTは図3の上下方向に伸長し、ノズル連通路404の容積を縮小する方向に弾性板406を変形させる。このとき、ノズル13の液体表面はノズル13の外側(図3の下側)方向に移動する。このようにすることにより、ノズル連通路404に充填された液体をノズル13から噴射することができる。噴射された液体は、その表面張力により球形となり第2溶剤L2に着弾する。

【0039】

このように、ノズル連通路404の容積を変化させるとノズル連通路404における圧力が変動する。第1溶剤L1に酸素分子が溶け込んでいると、この圧力変動の際、ノズル連通路404において気泡が生じてしまう。よって、本実施形態において使用される第1溶剤L1は予め中空糸などを用いて脱気されていることが望ましい。

【0040】

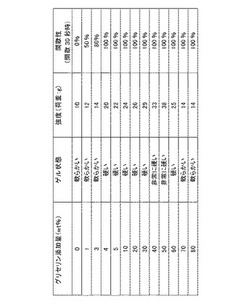

図4は、グリセリン添加量とゲル粒子の硬さとの関係を示す表である。表には、第1溶剤に添加したグリセリンの重量%と、ゲルの状態と、ゲルの強度が示されている。ここで「強度」は、硬さの意味で用いている。また、後に説明を行う間歇性が示されている。図5は、グリセリン添加量とゲル強度との関係を示すグラフである。ここでは、これらの図を参照しつつ、グリセリンの添加量に対するゲルの強度について説明を行う。

【0041】

本実施形態で用いられる第1溶剤は、前述の通り、グリセリンをアルギン酸ナトリウム水溶液に添加したものである。ここでは、グリセリンの添加量を変化させたアルギン酸ナトリウム水溶液を塩化カルシウム水溶液においてゲル化させた。生成されるゲルは球形であり、1個の直径は1.5mmである。ゲル製造装置10を用いて製造するゲルの大きさは、これよりも小さいものであるが、少なくとも直径を1.5mmとしてゲルの強度が確認できれば、これよりも小さいゲルに関してもその強度が確保できると考えられるため、1.5mmの直径のゲルを製造して評価を行ったものである。

【0042】

また、第1溶剤L1におけるアルギン酸ナトリウムの濃度であるが、アルギン酸ナトリウムが0.3重量%〜10重量%のいずれの水溶液においても図4の結果が得られている。尚、この中でも、アルギン酸ナトリウムの濃度は、0.5重量%〜1.5重量%であることが望ましい。

【0043】

ゲルの硬さは、生成されたゲルを電子天秤に載せ、秤上のゲルに、秤の反対側から秤の方向へ指などで押圧し、ゲルが破壊された際の荷重を記録する手順により測定した。図4における「強度」は、このときの荷重を示す。

【0044】

また、図4において、「軟らかい」と示されているのは、球形を維持できない程度の硬さであることを示す。つまり、自重により変形してしまう程度の硬さであることを示している。「硬い」と示されているのは、球形を維持できる程度の硬さであることを示す。すなわち、自重により球形が変形しない硬さを有していることを示している。「非常に硬い」は、球形で強固なゲルの状態であることを示している。

【0045】

図4に示すように、グリセリンを添加することで、生成されたゲルの硬さが増加することがわかる。つまり、グリセリンの添加量を調整することにより、ゲルを所望の硬さに調整することができることになる。表を参照すると、球形を維持できる程度の硬さのゲルを生成するためのグリセリン濃度は、4重量%以上60重量%以下である。また、非常に硬いゲルを製造するためのグリセリン濃度は、40重量%以上50重量%以下である。つまり、安定的なゲルを製造するには、4重量%以上60重量%以下のグリセリン濃度とすることが望ましく、特に安定的なゲルを製造するには、40重量%以上50重量%以下のグリセリン濃度とすることが望ましいことが分かる。

【0046】

このようにグリセリンを添加することによりゲルの強度が増加する理由については、後述する。

【0047】

尚、上記のゲル形成において用いられる第2溶剤としての塩化カルシウム水溶液の濃度であるが、1.0重量%〜10重量%の塩化カルシウムを含むいずれの塩化カルシウム水溶液においても図4の結果が得られる。

【0048】

後述するようにゲル生成過程では、塩化カルシウムのカルシウムイオンにより2つのアルギン酸間が橋架けされる架橋凝縮が生ずる。よって、塩化カルシウムの濃度は高い方がゲルを生成しやすい。その一方で、塩化カルシウム濃度が高すぎるとゲル製造装置を錆させるなどの影響があるため、塩化カルシウム濃度を低くすることが望ましい。そこで、ゲルを適切に形成できる塩化カルシウム濃度を検証するために、異なる濃度の塩化カルシウム水溶液の中に前述の第1溶剤を吐出させてゲルを形成する試験を行った。前述のように、塩化カルシウム濃度を高くするほどゲル化は起こりやすいため、ここでは塩化カルシウム濃度の下限値が以下のような試験で検証された。

【0049】

試験では、塩化カルシウムが1.0重量%、3.0重量%、5.0重量%、及び、7.0重量%の塩化カルシウム水溶液に上記の第1溶剤を吐出してゲルが形成されるかどうか、及び、形成されたゲル形状が変化するかどうかを粒度分布の測定も含めて検証した。

【0050】

その結果、これらの塩化カルシウムの濃度の全てにおいてゲル化することが確認された。また、7.0重量%の塩化カルシウム水溶液における粒度分布の標準偏差は0.064であった。これに対し、塩化カルシウムが5.0重量%のときにおける標準偏差は0.058であり、塩化カルシウムが3.0重量%のときにおける標準偏差は0.062であり、塩化カルシウムが1.0重量%のときにおける標準偏差は0.068であった。すなわち、塩化カルシウム濃度を変化させた場合であっても粒度分布にほとんど変化は見られなかった。つまり、塩化カルシウムが1.0重量%のときにおいても、濃度の高い7.0重量%のときと同様に、粒度等にも問題なく適切にゲルを形成することが確認されたことになる。

【0051】

上記検証を踏まえて本実施形態では、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液が用いられる。尚、前述のように錆等の諸問題のため、塩化カルシウム濃度は1.0重量%〜10重量%であることが望ましい。

【0052】

図6は、グリセリン添加量と吐出ノズル率との関係を表すグラフである。以下、図6に加え前述の図4も参照しつつグリセリン添加量と吐出ノズル率との関係について説明する。

【0053】

まず、図4を参照すると、間歇30秒時とした間歇性が示されている。ここで、「間歇30秒時とした間歇性」は、第1溶剤L1をノズルから噴射した後30秒経過したときにおいて、適切に再度、第1溶剤L1を噴射できたノズルの割合を示している。例えば、100個のノズルから第1溶剤L1を噴射させる。噴射完了後、さらに30秒経過時に第1溶剤L1を噴射させる。このとき、50個のノズルから適切に噴射ができたとすれば、間歇性として50%の吐出ノズル率を有することになる。

【0054】

図を参照すると分かるように、グリセリンを添加しない場合だと、間歇性は0%である。すなわち、噴射完了後30秒経過時には、第1溶剤L1を噴射できなくなっている。これは、乾燥などの要因により、第1溶剤L1が固化してしまうためである。

【0055】

これに対し、グリセリンの濃度を上げると間歇性が改善される。例えばグリセリン添加量を4重量%以上とした場合、間歇30秒時の間歇性は100%(すなわち、全てのノズルから再度適切に第1溶剤L1を噴射できる)となっている。

【0056】

図6には、グリセリン濃度を0重量%、1重量%、3重量%、4重量%、5重量%、10重量%、20重量%、及び、30重量%としたときの吐出ノズル率が示されている。図を参照すると、0重量%のものは間歇時間が30秒において吐出ノズル率が0%となっている。1重量%のものは間歇時間が30秒で吐出ノズル率が50%にまで低下し、60秒にて吐出ノズル率が0%となっている。3重量%のものは間歇時間が30秒で吐出ノズル率が80%にまで低下し、90秒にて吐出ノズル率が0%となっている。

【0057】

一方、4重量%以上のものは間歇時間30秒を超えても吐出ノズル率100%を維持している。このグラフからも分かるように、間歇時間が30秒を超えても吐出ノズル率が100%を維持できれば、間歇時間がこれよりも長くなっても吐出ノズル率100%を維持できるものと考えられる。すなわち、図4及び図6から導き出せる結果として、グリセリンを4重量%以上添加すると、ゲルの硬さ改善のみならず、吐出ノズル率に関しても改善できることがわかる。

【0058】

次に、グリセリンを添加した場合において、アルギン酸カルシウムゲルの硬さが増加する理由について説明する。

【0059】

図7は、アルギン酸ナトリウムの説明図である。図8は、アルギン酸ナトリウムからアルギン酸カルシウムゲルへ変化する中間の様子を示す説明図である。図9は、アルギン酸カルシウムゲルの説明図である。

【0060】

図7に示されるように、アルギン酸ナトリウム(C6H7O6Na)はアルギン酸に1価のナトリウムイオンが結合している。このアルギン酸ナトリウムが塩化カルシウム(CaCl2)水溶液に噴射され、2価のカルシウムイオン(Ca2+)が、アルギン酸ナトリウムのナトリウムイオン(Na+)と置換されることで、ゲル化が進行する(図8)。このとき、ナトリウムイオン(Na+)は1価であり、カルシウムイオン(Ca2+)は2価であるので、2個のナトリウムイオン(Na+)に対して、1個のカルシウムイオン(Ca2+)が置換される。このとき、アルギン酸ナトリウムは、2つのアルギン酸ナトリウム間において、2つのナトリウムイオン(Na+)が脱離して、2価の金属イオンである1つのカルシウムイオン(Ca2+)に置換される(図9)。そして、2つのアルギン酸間を橋架けする架橋凝縮が生じ、ゲル化する。このときの反応式は次のようであると考えられる。

2C6H7O6Na+CaCl2=(C6H7O6−Ca−C6H7O6)+2NaCl

【0061】

ところで、図9には、破線で囲われた領域が示されている。グリセリンが添加されていない場合には、この破線で囲われた領域を通じてゲルの内部から外部へ水分子が移動したり、外部から内部へと水分子が移動したりする。このように破線で囲われた領域に水分子が存在することにより、弾力性のあるゲルが実現されている。そして、ゲルにおける水分子の流入量と流出量は均衡している。

【0062】

一方、グリセリンが添加されている場合には、水分子の流入量と流出量との均衡が崩れ、より水分子が外部に流出しやすくなる。破線で囲われた領域にグリセリンも存在するのであるが、このグリセリンが外部に流出する際、この破線で囲われた領域の網目が収縮する。そうすると、アルギン酸カルシウムの密度が高まることから、ゲルが硬くなる。また、グリセリンはゲル化の反応速度を速くすることに貢献していると考えられ、このためゲルが硬くなるとも考えられる。

【0063】

尚、グリセリンは人体に与える影響が少ないため薬剤を含むゲルを製造する際の添加剤として有利であるとともに、グリセリンは密度が高く水の中では沈みやすいという性質をもつ。そのため、グリセリンを含むゲルを製造した場合には、短時間でゲルが沈降し、第2溶剤L2の液面上でゲル同士が結びつくことが少なくなり、形状の安定したゲルを製造することができるとともに、連続して第1溶剤L1を第2溶剤L2に噴射することができるため、生産性も向上する。また、沈降するのに時間が短くなるため、第2溶剤L2とゲルとの分離が容易になり、回収がしやすくなるという利点もある。

【0064】

図10は、ゲルの硬さ調整方法のフローチャートである。以下、本図を参照しつつ、硬さを調整したゲルの製造方法について説明を行う。

【0065】

まず、前述のゲル製造装置10に第1溶剤L1と第2溶剤L2をセットする。そして、第1溶剤L1を第2溶剤L2に噴射してゲルを製造する(S102)。最初に製造する際の第1溶剤L1に対するグリセリンの添加量は4重量%とする。

【0066】

次に、製造したゲルの硬さを測定する(S104)。ゲルの硬さの測定は、前述の説明と同様の手法を用いることができる。次に、ゲルの硬さに応じてグリセリンの添加量を調整する(S106)。具体的には、グリセリンの添加量を少しずつ増やすことになる。そして、グリセリンの添加量を増やした第1溶剤L1を第2溶剤L2に再度噴射してゲルを生成する(S108)。ここで、生成したゲルが所望の硬さを得られない場合には、ステップS106に戻り、グリセリンの添加量を再度調整することとしてもよい。

【0067】

アルギン酸は高分子であるため、分子量を正確に調整することが困難であり、実際にゲルを製造してみないと、どの程度の硬さでゲルを製造できるのかかが予想できない。このため、上述のように一度ゲルを製造し、製造したゲルの硬さを測定してからグリセリンの添加量を調整して硬さを調整する。このように、アルギン酸の分子量を正確に調整できない場合であっても、本実施形態ではグリセリンの添加量によりゲルの硬さを調整することができる。

【0068】

このようにゲルの硬さを調整できるようになると、例えば、模擬赤血球としてのゲルの硬さを実際の赤血球の硬さに近づけるように調整することができる。また、硬さを調整することは、アルギン酸カルシウムによる高分子の網目の密度を調整することでもある。すると、グリセリンの濃度を調整することで薬剤の徐放性を調整することができるようにもなる。薬剤の徐放性を調整する場合には、前述のステップS104においてゲルの硬さを測定する代わりにゲルに含まれる薬剤の徐放性を測定する。そして、ステップS106において、薬剤の徐放性に応じてグリセリンの添加量を調整する。このようにすることで、薬剤の徐放性を調整することができるようになる。

【0069】

尚、上述の第2溶剤は、塩化カルシウム水溶液が用いられていたが第2溶剤として酢酸カルシウム水溶液を用いることとしてもよい。酢酸カルシウム水溶液の場合であっても、酢酸カルシウム濃度は1.0重量%以上の酢酸カルシウム水溶液であれば適切にゲルを製造することができることが、上記塩化カルシウム水溶液の濃度の検証と同様の方法によって確かめられる。よって、第2溶剤としては、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方とすることができる。

【0070】

上記の実施形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明は、その趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれることは言うまでもない。特に、以下に述べる実施形態であっても、本発明に含まれるものである。

【0071】

<別のゲル製造装置1(ディスペンサー)>

前述の実施形態によれば、ピエゾ素子を用いた噴射ヘッドから第1溶剤L1を噴射することによって、ゲルが形成されていた。但し、ピエゾ素子を用いた噴射ヘッドの代わりに、シリンジを用いたディスペンサーを採用することも可能である。

【0072】

図11は、別のゲル製造装置の一部分の概略図である。このゲル製造装置は、第1溶剤L1を吐出する装置として、シリンジを用いたディスペンサーを備えている。

【0073】

図中のディスペンサーコントローラーは、シリンジに供給する圧力を制御する。ディスペンサーコントローラーには、レギュレータを介して、圧力源であるエア源が接続されている。ディスペンサーコントローラーは、シリンジに供給する圧力やその時間を制御することによって、シリンジからの吐出量を制御する。これにより、ゲルの粒子径を制御することが可能となる。

【0074】

なおディスペンサー方式では水頭差によって発生したシリンジ内部の空間容積の増大により圧縮エアを送り込んだ際にタイムラグが吐出量をばらつかせるという現象がある。この現象を抑制し一定の吐出量を確保するため、吐出時間補正方式、圧力補正方式のいずれか一方の方式をコントローラー内に備えている。

【0075】

吐出時間補正方式は、毎回の吐出ごとに吐出時間を調整して材料の吐出量を一定にする方式である。補正手法としては、事前に吐出回数と吐出量のデータを測定しておき、そのデータを吐出時間に反映させるものである。

【0076】

また圧力補正方式は、シリンジ内の材料が少なくなった際に吐出圧力を高めることで吐出量を一定にする方式である。補正手法としては、吐出時間補正方式と同様に、事前に吐出回数と吐出量のデータを測定しておき、そのデータを吐出圧力に反映させるものである。

【0077】

なおディスペンサーにはノズルから液体材料の漏れを防止する手段を備えている。ディスペンサーから吐出する材料によっては、ノズルから液だれが発生し吐出量のバラツキを誘発する可能性がある。それを防止するためノズル部に液だれ防止弁を設け、吐出時に発生する圧力を感知することで弁が開閉し、非吐出時における液だれを防止する機構を有している。

【0078】

なお、図11では不図示であるが、シリンジから吐出された第1溶剤L1は、前述の実施形態と同様に、第2溶剤L2に供給される。また、第2溶剤L2に第1溶剤L1を供給することにより生成されたゲルは、前述の実施形態と同様に、ゲル回収機構によって回収される。このように、ピエゾ素子を用いた噴射ヘッドを用いずに、シリンジを用いたディスペンサーを採用しても、ゲルを製造することが可能である。

【0079】

シリンジを用いたゲル製造装置の場合においても、前述の実施形態のゲルの硬さ調整方法と同様に、製造したゲルの硬さの測定結果に応じてグリセリンの添加量を調整することによって、ゲルの硬さを調整することが可能である。また、前述の実施形態と同様に、グリセリンの添加によって、シリンジの中の溶液が乾きにくくなり、シリンジの目詰まりが生じ難くなり、間歇性が向上するという利点がある。

【0080】

<別のゲル製造装置2(スプレー方式)>

図12は、スプレー方式を採用したゲル製造装置を示す概略図である。このゲル製造装置は、スプレーとチャンバーを備えている。スプレーは、チャンバー内に設けられており、前述の第1溶剤L1を噴霧する。チャンバー内には前述の第2溶剤L2が貯留されており、スプレーから噴霧された第1溶剤L1が、チャンバー内の第2溶剤L2に供給されることになる。その後、ゲルを含んだ第2溶剤がチャンバーの底部から排出され、前述の実施形態と同様に、ゲル回収機構によってゲルが回収される。

【0081】

スプレー方式として主に遠心分離方式とノズル噴霧方式を設けている。

遠心分離方式では、図12のスプレー内部に高速回転円盤が設けてあり、遠心力によりスプレー上方に設置された容器から材料を高速回転円盤内に導入すると同時に空気も引き込み、高速回転円盤内部の高速回転翼により材料を霧化した液滴として放出する。液滴大きさは高速回転円盤の機種を変えること、もしくは遠心力の調整で制御する。

一方、ノズル方式は、図12のスプレー内部にノズル口が設けてあり、スプレー上方に設置された容器から材料を導入し、ノズル口近傍に設けた加圧機により気体(空気、窒素)を圧搾し、材料を霧化した液滴として放出する。液滴の大きさはノズル口のサイズ、気体の圧力、流量の調整で制御する。

【0082】

スプレー方式を採用したゲル製造装置の場合においても、前述の実施形態のゲルの硬さ調整方法と同様に、製造したゲルの硬さの測定結果に応じてグリセリンの添加量を調整することによって、ゲルの硬さを調整することが可能である。また、前述の実施形態と同様に、グリセリンの添加によって、スプレーの中の溶液が乾きにくくなり、スプレーの目詰まりが生じ難くなるという利点がある。

【0083】

ところで、図12では、チャンバーに第2溶剤L2を貯留し、第2溶剤L2の液面よりも上方でスプレーから第1溶剤L1を噴霧している。但し、第2溶剤L2をチャンバーの中に噴霧して、チャンバーの中を第2溶剤L2の雰囲気にし、その雰囲気中にスプレーから第1溶剤L1を噴霧しても良い。このようにしても、チャンバー内でゲルを製造することが可能である。

【0084】

<別のゲル製造装置3(多孔質膜方式)>

図13は、多孔質膜を用いたゲル製造装置を示す概略図である。図中では、ゲル化する前の粒子が白丸で示され、ゲル化した粒子が黒丸で示されている。

【0085】

第1チャンバーには、前述の第1溶剤L1よりも粘度の低い液体(例えば水)が貯留されている。また、第1チャンバー内の液体の中には、多孔質膜が配置されている。多孔質膜として、例えばSPG(Shirasu Porous Glass:火山灰シラスを主原料にした多孔質ガラス)による膜がある。但し、他の材質の多孔質膜が用いられても良い。

【0086】

前述の第1溶剤L1が多孔質膜を介して所定圧力で押し出されることによって、第1溶剤L1の粒子が第1チャンバー内の液体中に分散する。第1チャンバー内の液体は第1溶剤L1の粒子が液体粒子として分散状態を保持できる組成にする。例えば、水と油が分離する性質を利用して、第1溶剤L1の粒子が水系粒子であれば、第1チャンバー内の液体は油系の液体を満たしており、逆に第1溶剤L1の粒子が油系粒子であれば、第1チャンバー内の液体は水系の液体を満たしている。また同じ水系と水系のように同じ組成でも材料の物性に差異をつけることで分散状態を保持する。例えば、第1チャンバー内の溶液と第1溶剤L1の粒子に密度差をつける方法がある。第1チャンバー内の溶液は低密度の液体、第1溶剤L1の粒子は高密度の液体というように密度差つけることで、密度高いものは混ざり合う前に沈降するという性質を用いて、同じ水系の材料であっても短時間であれば分散状態を保つことが出来る。次に、第1チャンバー内の液体を第2チャンバーに供給する。第2チャンバーには前述の第2溶剤L2が貯留されており、第1チャンバー内の液体中に分散していた第1溶剤L1の粒子がゲル化する。その後、第2チャンバーの底部からゲルを含む第2溶剤が排出され、前述の実施形態と同様に、ゲル回収機構によってゲルが回収される。

【0087】

多孔質膜を用いたゲル製造装置の場合においても、前述の実施形態のゲルの硬さ調整方法と同様に、製造したゲルの硬さの測定結果に応じてグリセリンの添加量を調整することによって、ゲルの硬さを調整することが可能である。また、前述の実施形態と同様に、グリセリンの添加によって、多孔質膜の中の溶液が乾きにくくなり、多孔質膜の目詰まりが生じ難くなるという利点がある。

【0088】

<別のゲル製造装置4(ホモジナイザー)>

前述の実施形態によれば、第1溶剤L1を第2溶剤に噴射することによって、ゲルが形成されていた。但し、ゲル製造装置は、液体噴射装置を備えるものに限られるものではない。液体を噴射せずにゲルを製造することも可能である。

【0089】

図14は、別のゲル製造装置を示す概略図である。このゲル製造装置は、円筒状の容器であるチャンバーと、チャンバー内で回転する攪拌羽根とを備えており、ホモジナイザーと同様の構成になっている。

【0090】

第1タンク11には、前述の第1溶剤L1が収納されている。第2タンク20には、前述の第2溶剤L2が収納されている。チャンバーの中に第2溶剤L2を供給し、その第2溶剤L2の中に第1溶剤L1を供給した後、チャンバーの中で攪拌羽根を高速回転させる。第2タンク内の液体は第1溶剤L1の粒子が液体粒子として分散状態を保持できる組成にする。例えば、水と油が分離する性質を利用して、第1溶剤L1の粒子が水系粒子であれば、第2タンク内の液体は油系の液体を満たしており、逆に第1溶剤L1の粒子が油系粒子であれば、第2タンク内の液体は水系の液体を満たしている。また同じ水系と水系のように同じ組成でも材料の物性に差異をつけることで分散状態を保持する。例えば、第2タンク内の溶液と第1溶剤L1の粒子に密度差をつける方法がある。第2タンク内の溶液は低密度の液体、第1溶剤L1の粒子は高密度の液体というように密度差つけることで、密度高いものは混ざり合う前に沈降するという性質を用いて、同じ水系の材料であっても短時間であれば分散状態を保つことが出来る。若しくは、第2溶剤L2の入ったチャンバー内で攪拌羽根を高速回転させながら、第1溶剤L1を供給しても良い。このゲル製造装置においても、所定の粒子径の球形のゲルを製造することができる。攪拌後にチャンバー内に分散しているゲルは、前述の実施形態と同様のゲル回収機構(図14では不図示)によって回収される。

【0091】

図14のゲル製造装置の場合においても、前述の実施形態のゲルの硬さ調整方法と同様に、製造したゲルの硬さの測定結果に応じてグリセリンの添加量を調整することによって、ゲルの硬さを調整することが可能である。

【符号の説明】

【0092】

1 噴射機構、2 流動機構、3 ゲル回収機構、

4 噴射計測機構、5 ゲル計量機構、6 観察機構、

10 ゲル製造装置、11 第1タンク、

12 噴射ヘッド、13 ノズル、

14 供給配管、16 ギャッププレート、17 貫通孔、18 溝、

19 補強プレート、20 第2タンク、

21 流動部、22 排出部、23 溶剤循環部、24 ポンプ、25 フィルター、

31 回収ネット、

60 コントローラー、

61 カメラ、

402 液体供給路、404 ノズル連通路、406 弾性板、

G ゲル、L1 第1溶剤、L2 第2溶剤、

PZT ピエゾ素子

【技術分野】

【0001】

本発明は、ゲル製造装置及びゲル製造方法に関する。

【背景技術】

【0002】

アルギン酸ナトリウム水溶液を塩化カルシウム水溶液に滴下してゲル状の物質を製造する方法が知られている。このとき、インクジェットプリンターからアルギン酸ナトリウム水溶液を塩化カルシウム水溶液に噴射することによって、マイクロスフィアと呼ばれる小さなゲルを製造することができる。特許文献1には、インクジェット装置を用いてマイクロビーズを製造することが示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−111591号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、製造されるゲルに所定の硬さが要求される場合がある。例えば、ゲルを模擬赤血球とした場合、そのゲルの硬さを実際の赤血球の硬さに調整する必要があるが、このときゲルに所定の硬さが要求される場合がある。また、ゲルを所望の硬さに調整することでゲルにおける架橋度を調整でき、ゲル中の薬剤の徐放性を制御することができるが、このときもゲルに所定の硬さが要求される場合がある。よって、所定の硬さを有するゲルを製造できることが望ましい。

【0005】

本発明は、このような事情に鑑みてなされたものであり、所定の硬さを有するゲルを製造することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するための主たる発明は、

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成させる液体噴射装置を備えるゲル製造装置である。

【0007】

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【図面の簡単な説明】

【0008】

【図1】ゲル製造装置を示す概略側面図である。

【図2】ゲル製造装置を示す概略平面図である。

【図3】噴射ヘッド12の構造を説明する図である。

【図4】グリセリン添加量とゲル粒子の硬さとの関係を示す表である。

【図5】グリセリン添加量とゲル強度との関係を示すグラフである。

【図6】グリセリン添加量と吐出ノズル率との関係を表すグラフである。

【図7】アルギン酸ナトリウムの説明図である。

【図8】アルギン酸ナトリウムからアルギン酸カルシウムゲルへと変化する中間の様子を示す説明図である。

【図9】アルギン酸カルシウムゲルの説明図である。

【図10】ゲルの硬さ調整方法のフローチャートである。

【図11】ディスペンサーを用いたゲル製造装置の概略図である。

【図12】スプレー方式を採用したゲル製造装置の概略図である。

【図13】多孔質膜を用いたゲル製造装置の概略図である。

【図14】ホモジナイザー方式によるゲル製造装置の概略図である。

【発明を実施するための形態】

【0009】

本明細書及び添付図面の記載により、少なくとも、以下の事項が明らかとなる。

【0010】

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成させる液体噴射装置を備えるゲル製造装置。

このようにすることで、所定の硬さを有するゲルを製造することができる。

【0011】

かかるゲル製造装置であって、前記ゲル形成性溶液は、前記グリセリンを40〜50重量%含むことが望ましい。

このようにすることで、より硬いゲルに調整することができるようになる。

【0012】

また、前記液体噴射装置は、前記ゲル形成性溶液が充填される容積室であって、容積が変化させられる容積室と、前記容積室から前記ゲル形成性溶液を噴射するノズルと、を備えることが望ましい。

このようにすることで、ノズルからゲル形成性溶液を断続的に噴射してサイズの小さいゲルを製造することができる。また、このように適切な量のグリセリンを添加することで、ノズルにおけるゲル形成性溶液の乾燥及び固化を抑制して、適切にゲル形成性溶液を噴射することができる。

【0013】

また、前記液体噴射装置は、前記容積室の容積を変化させるダイアフラムと該ダイアフラムに接する圧電素子とを備えることが望ましい。

このようにすることで、圧電素子を伸縮させることで容積室の容積を変化させ、ゲル形成性溶液を断続的に噴射することができる。

【0014】

また、前記圧電素子にはパルス状の電圧が印加されることが望ましい。

このようにすることで、ゲル形成性溶液を断続的に噴射してゲルを量産することができる。

【0015】

また、前記ゲル形成性溶液は脱気処理がされていることが望ましい。

このようにすることで、容積室の容積変化によってゲル形成性溶液に気泡を生じないようにして、適切にゲル形成性溶液を噴射することができる。

【0016】

また、本明細書及び添付図面の記載により、少なくとも、以下の事項も明らかとなる。すなわち、

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成することと、

形成した前記ゲルの硬さを測定することと、

前記ゲルの硬さに応じて、前記ゲル形成性溶液に含まれるグリセリンの重量%を調整することと、

調整した前記ゲル形成性溶液を前記塩化カルシウム水溶液及び前記酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成することと、

を含むゲル製造方法。

このようにすることで、所定の硬さに調整したゲルを製造することができる。

【0017】

また、本明細書及び添付図面の記載により、少なくとも、以下の事項も明らかとなる。すなわち、

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成することと、

形成した前記ゲル内の薬剤の徐放時間を測定することと、

前記薬剤の徐放時間に応じて、前記ゲル形成性溶液に含まれるグリセリンの重量%を調整することと、

調整した前記ゲル形成性溶液を前記塩化カルシウム水溶液及び前記酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成することと、

を含むゲル製造方法。

このようにすることで、適切に徐放時間を調整したゲルを製造することができる。

【0018】

また、本明細書及び添付図面の記載により、少なくとも、以下の事項も明らかとなる。すなわち、

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成すること

を含むゲル製造方法。

このようにすることで、ゲル形成性溶液の固化を防ぎ、間歇性を向上させることができる。

【0019】

また、本明細書及び添付図面の記載により、少なくとも、以下の事項も明らかとなる。すなわち、

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に供給してゲルを形成させる液体供給装置を備えるゲル製造装置。

このようにすることで、所定の硬さを有するゲルを製造することができる。

【0020】

また、本明細書及び添付図面の記載により、少なくとも、以下の事項も明らかとなる。すなわち、

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に供給してゲルを形成させること

を含むゲル製造方法。

このようにすることで、ゲル形成性溶液の固化を防ぐことができる。

【0021】

===実施形態===

図1は、ゲル製造装置を示す概略側面図であり、図2は、ゲル製造装置を示す概略平面図である。ゲル製造装置10は、噴射機構1と、流動機構2と、ゲル回収機構3と、噴射計測機構4と、ゲル計量機構5と、観察機構6とを備えている。

【0022】

ゲル製造装置10は、流動機構2を流動する塩化カルシウム水溶液(以下、「第2溶剤L2」ともいう)に向けて、噴射機構1からゲル形成性溶液(以下、「第1溶剤L1」ともいう)を噴射させることで、排出部22において、第1溶剤L1と第2溶剤L2とが化学反応して生成されたゲルGを得る。本実施形態では、第1溶剤L1としてアルギン酸ナトリウムとグリセリンを含む水溶液を用いる。これにより、アルギン酸ナトリウムと塩化カルシウムとが化学反応し、アルギン酸カルシウムゲルが生成される。尚、これらの濃度については後述する。

【0023】

噴射機構1は、第1溶剤L1を収納する第1タンク11と、噴射ヘッド12と、第1タンク11から噴射ヘッド12へ第1溶剤L1を供給する供給配管14と、ギャッププレート16と、補強プレート19と、固定柱15と、固定治具15aとを備えている。

【0024】

噴射ヘッド12には、ノズル13が形成されたノズルプレート13aを備えている。ノズル13は、例えば直径20μmであり、噴射周波数10Hz以上で第1溶剤L1はノズル13から噴射される。ノズル13は、噴射ヘッド12に1つ形成されている様子を図示したが、これに限られず、複数形成されていてもよい。また、噴射ヘッド12は、噴射機構1に1個配置していると図示したが、これに限るものではなく、噴射機構1に複数配置している構成としてもよい。

【0025】

ギャッププレート16は、貫通孔17と溝18とを備えている。ギャッププレート16は、たとえば透明なアクリルからなる。透明なギャッププレート16を用いることにより、顕微鏡などを用いて、目視により確認してノズル13と貫通孔17との位置合わせを容易にする。貫通孔17とノズル13とは連通されるように配置されている。これにより、ノズル13から噴射される第1溶剤L1が、貫通孔17を通り抜ける構成となっている。貫通孔17には、フッ素系やシリコン系などの撥水コーティングが施されている。同様に、ギャッププレート16には、フッ素系やシリコン系などの撥水コーティングが施されている。ノズル13と面する側の貫通孔17の直径は、ノズル13の直径と同等またはそれ以上とする。そして、貫通孔17のもう一方側の直径は、ノズル13と面する側の貫通孔17の直径と同等またはそれ以上とする。つまり、貫通孔17は、同一直径または、ノズル13と面する側からもう一方側へ大きくなるテーパー形状である。このテーパー形状の角度は、90度から180度の範囲で適宜決定される。そして、貫通孔17の流動部21側は、R形状に加工されている。

【0026】

ギャッププレート16は、枠状に形成された補強プレート19に、接着剤などにより固定されている。補強プレート19により、ギャッププレート16の機械的強度を補強させる。ギャッププレート16及び補強プレート19の外径は、補強プレート19からギャッププレート16にかけて、細く形成されている。

【0027】

流動機構2は、第2溶剤L2を収納する第2タンク20と、第2溶剤L2が流動される流動部21および排出部22と、溶剤循環部23とを備えている。第2タンク20は、フィルター25および流動部21に連通されている。排出部22は、流動部21と連通されている。第2タンク20に収納された第2溶剤L2は、フィルター25で濾過され、流動部21及び排出部22へ流動される。そして、排出部22は、流動部21を流動した第2溶剤L2及び生成されたゲルGを通過させる。溶剤循環部23は、例えば、ポンプ24を備えている。排出部22を通過した第2溶剤L2は、溶剤循環部23により回収され、ポンプ24により第2タンク20へ循環される。

【0028】

第2タンク20は、例えば透明又は半透明なポリエチレンなどからなる。流動部21及び排出部22は、例えば透明なアクリルなどからなり、管状に形成されている。排出部22は、L字形に形成されており、流動部21から流動した第2溶剤L2が、排出部22から飛散しないようにされている。

【0029】

流動部21とギャッププレート16との間に、第2溶剤L2を流動させることにより、ギャッププレート16の貫通孔17内部は負圧になるため、これを生かして、溝18から貫通孔17へ空気(気体)の流れを生じさせる。これにより、第2溶剤L2が、流動機構2からギャッププレート16の貫通孔17へ流入することを防止することができる。さらには、噴射ヘッド12のノズル13から噴射される第1溶剤L1の噴射速度を維持又は補助させることができる。

【0030】

また、噴射機構1において、貫通孔17の流動部12側は、R形状に加工されているので、第2溶剤L2が、ギャッププレート16の貫通孔17から、噴射ヘッド12のノズル13へ入り込んでしまうことを抑制し、第2溶剤L2によりノズル13が塞がれることを防ぐ。

【0031】

溶剤循環部23は、流動部21、排出部22、及び後述するゲル回収機構3を流動した第2溶剤L2を回収し、第2タンク20へ循環させる。

【0032】

ゲル回収機構3は、流動された第2溶剤L2に第1溶剤L1を噴射させることにより生成されるゲルGを回収する。

【0033】

噴射測定機構4は、噴射機構1の第1タンク11の重量を計測する。第1溶剤L1を収納する第1タンク11の重量を計測することにより、噴射される前後の重量差から、ノズル13から噴射される第1溶剤L1の重さを計測する。

【0034】

ゲル計量機構5は、レーザー光源51と光電検出器52とを備えている。レーザー光源51から投射された投射光を、第2溶剤L2及びゲルGが流動される流動部21に照射する。そして、流動部21において、投射光が反射された反射光を光電検出器52により受光することにより、生成されたゲルGの数量、形状、及び大きさを計量する。

【0035】

観察機構6は、ゲル回収機構3で回収されたゲルGの状態、例えば形状及び大きさなどを観察する、又は計測する。観察機構6は、カメラ61を備えている。カメラ61を用いて、回収ネット31でとらえられたゲルGを撮像することにより、生成されたゲルGの状態、例えば形状及び大きさなどを観察する、または計測する。

【0036】

図3は、噴射ヘッド12の構造を説明する図である。図には、ノズル13、ピエゾ素子PZT、液体供給路402、ノズル連通路404(容積室に相当する)、及び、弾性板406(ダイアフラムに相当する)が示されている。

【0037】

液体供給路402には、第1タンクから第1溶剤L1が供給される。そして、これらの液体等は、ノズル連通路404に供給される。ピエゾ素子PZTには、駆動信号として複数のパルスが印加される。駆動信号が印加されると、駆動信号に従ってピエゾ素子PZTが伸縮し、弾性板406を振動させる。そして、ノズル連通路404の容積を変化させ、駆動信号の振幅に対応するように液体を移動させる。

【0038】

上記の液体の移動を具体的に説明する。本願実施形態のピエゾ素子PZTは、電圧を印加すると図3の上下方向に収縮する特性を有する。駆動信号としてある電圧からより大きい電圧を印加した場合、ピエゾ素子PZTは図3の上下方向に収縮してノズル連通路404の容積を拡大する方向に弾性板406を変形させる。このとき、ノズル13における液体表面はノズル13の内側(図3の上側)方向に移動する。逆に、ある電圧からより小さい電圧を印加した場合、ピエゾ素子PZTは図3の上下方向に伸長し、ノズル連通路404の容積を縮小する方向に弾性板406を変形させる。このとき、ノズル13の液体表面はノズル13の外側(図3の下側)方向に移動する。このようにすることにより、ノズル連通路404に充填された液体をノズル13から噴射することができる。噴射された液体は、その表面張力により球形となり第2溶剤L2に着弾する。

【0039】

このように、ノズル連通路404の容積を変化させるとノズル連通路404における圧力が変動する。第1溶剤L1に酸素分子が溶け込んでいると、この圧力変動の際、ノズル連通路404において気泡が生じてしまう。よって、本実施形態において使用される第1溶剤L1は予め中空糸などを用いて脱気されていることが望ましい。

【0040】

図4は、グリセリン添加量とゲル粒子の硬さとの関係を示す表である。表には、第1溶剤に添加したグリセリンの重量%と、ゲルの状態と、ゲルの強度が示されている。ここで「強度」は、硬さの意味で用いている。また、後に説明を行う間歇性が示されている。図5は、グリセリン添加量とゲル強度との関係を示すグラフである。ここでは、これらの図を参照しつつ、グリセリンの添加量に対するゲルの強度について説明を行う。

【0041】

本実施形態で用いられる第1溶剤は、前述の通り、グリセリンをアルギン酸ナトリウム水溶液に添加したものである。ここでは、グリセリンの添加量を変化させたアルギン酸ナトリウム水溶液を塩化カルシウム水溶液においてゲル化させた。生成されるゲルは球形であり、1個の直径は1.5mmである。ゲル製造装置10を用いて製造するゲルの大きさは、これよりも小さいものであるが、少なくとも直径を1.5mmとしてゲルの強度が確認できれば、これよりも小さいゲルに関してもその強度が確保できると考えられるため、1.5mmの直径のゲルを製造して評価を行ったものである。

【0042】

また、第1溶剤L1におけるアルギン酸ナトリウムの濃度であるが、アルギン酸ナトリウムが0.3重量%〜10重量%のいずれの水溶液においても図4の結果が得られている。尚、この中でも、アルギン酸ナトリウムの濃度は、0.5重量%〜1.5重量%であることが望ましい。

【0043】

ゲルの硬さは、生成されたゲルを電子天秤に載せ、秤上のゲルに、秤の反対側から秤の方向へ指などで押圧し、ゲルが破壊された際の荷重を記録する手順により測定した。図4における「強度」は、このときの荷重を示す。

【0044】

また、図4において、「軟らかい」と示されているのは、球形を維持できない程度の硬さであることを示す。つまり、自重により変形してしまう程度の硬さであることを示している。「硬い」と示されているのは、球形を維持できる程度の硬さであることを示す。すなわち、自重により球形が変形しない硬さを有していることを示している。「非常に硬い」は、球形で強固なゲルの状態であることを示している。

【0045】

図4に示すように、グリセリンを添加することで、生成されたゲルの硬さが増加することがわかる。つまり、グリセリンの添加量を調整することにより、ゲルを所望の硬さに調整することができることになる。表を参照すると、球形を維持できる程度の硬さのゲルを生成するためのグリセリン濃度は、4重量%以上60重量%以下である。また、非常に硬いゲルを製造するためのグリセリン濃度は、40重量%以上50重量%以下である。つまり、安定的なゲルを製造するには、4重量%以上60重量%以下のグリセリン濃度とすることが望ましく、特に安定的なゲルを製造するには、40重量%以上50重量%以下のグリセリン濃度とすることが望ましいことが分かる。

【0046】

このようにグリセリンを添加することによりゲルの強度が増加する理由については、後述する。

【0047】

尚、上記のゲル形成において用いられる第2溶剤としての塩化カルシウム水溶液の濃度であるが、1.0重量%〜10重量%の塩化カルシウムを含むいずれの塩化カルシウム水溶液においても図4の結果が得られる。

【0048】

後述するようにゲル生成過程では、塩化カルシウムのカルシウムイオンにより2つのアルギン酸間が橋架けされる架橋凝縮が生ずる。よって、塩化カルシウムの濃度は高い方がゲルを生成しやすい。その一方で、塩化カルシウム濃度が高すぎるとゲル製造装置を錆させるなどの影響があるため、塩化カルシウム濃度を低くすることが望ましい。そこで、ゲルを適切に形成できる塩化カルシウム濃度を検証するために、異なる濃度の塩化カルシウム水溶液の中に前述の第1溶剤を吐出させてゲルを形成する試験を行った。前述のように、塩化カルシウム濃度を高くするほどゲル化は起こりやすいため、ここでは塩化カルシウム濃度の下限値が以下のような試験で検証された。

【0049】

試験では、塩化カルシウムが1.0重量%、3.0重量%、5.0重量%、及び、7.0重量%の塩化カルシウム水溶液に上記の第1溶剤を吐出してゲルが形成されるかどうか、及び、形成されたゲル形状が変化するかどうかを粒度分布の測定も含めて検証した。

【0050】

その結果、これらの塩化カルシウムの濃度の全てにおいてゲル化することが確認された。また、7.0重量%の塩化カルシウム水溶液における粒度分布の標準偏差は0.064であった。これに対し、塩化カルシウムが5.0重量%のときにおける標準偏差は0.058であり、塩化カルシウムが3.0重量%のときにおける標準偏差は0.062であり、塩化カルシウムが1.0重量%のときにおける標準偏差は0.068であった。すなわち、塩化カルシウム濃度を変化させた場合であっても粒度分布にほとんど変化は見られなかった。つまり、塩化カルシウムが1.0重量%のときにおいても、濃度の高い7.0重量%のときと同様に、粒度等にも問題なく適切にゲルを形成することが確認されたことになる。

【0051】

上記検証を踏まえて本実施形態では、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液が用いられる。尚、前述のように錆等の諸問題のため、塩化カルシウム濃度は1.0重量%〜10重量%であることが望ましい。

【0052】

図6は、グリセリン添加量と吐出ノズル率との関係を表すグラフである。以下、図6に加え前述の図4も参照しつつグリセリン添加量と吐出ノズル率との関係について説明する。

【0053】

まず、図4を参照すると、間歇30秒時とした間歇性が示されている。ここで、「間歇30秒時とした間歇性」は、第1溶剤L1をノズルから噴射した後30秒経過したときにおいて、適切に再度、第1溶剤L1を噴射できたノズルの割合を示している。例えば、100個のノズルから第1溶剤L1を噴射させる。噴射完了後、さらに30秒経過時に第1溶剤L1を噴射させる。このとき、50個のノズルから適切に噴射ができたとすれば、間歇性として50%の吐出ノズル率を有することになる。

【0054】

図を参照すると分かるように、グリセリンを添加しない場合だと、間歇性は0%である。すなわち、噴射完了後30秒経過時には、第1溶剤L1を噴射できなくなっている。これは、乾燥などの要因により、第1溶剤L1が固化してしまうためである。

【0055】

これに対し、グリセリンの濃度を上げると間歇性が改善される。例えばグリセリン添加量を4重量%以上とした場合、間歇30秒時の間歇性は100%(すなわち、全てのノズルから再度適切に第1溶剤L1を噴射できる)となっている。

【0056】

図6には、グリセリン濃度を0重量%、1重量%、3重量%、4重量%、5重量%、10重量%、20重量%、及び、30重量%としたときの吐出ノズル率が示されている。図を参照すると、0重量%のものは間歇時間が30秒において吐出ノズル率が0%となっている。1重量%のものは間歇時間が30秒で吐出ノズル率が50%にまで低下し、60秒にて吐出ノズル率が0%となっている。3重量%のものは間歇時間が30秒で吐出ノズル率が80%にまで低下し、90秒にて吐出ノズル率が0%となっている。

【0057】

一方、4重量%以上のものは間歇時間30秒を超えても吐出ノズル率100%を維持している。このグラフからも分かるように、間歇時間が30秒を超えても吐出ノズル率が100%を維持できれば、間歇時間がこれよりも長くなっても吐出ノズル率100%を維持できるものと考えられる。すなわち、図4及び図6から導き出せる結果として、グリセリンを4重量%以上添加すると、ゲルの硬さ改善のみならず、吐出ノズル率に関しても改善できることがわかる。

【0058】

次に、グリセリンを添加した場合において、アルギン酸カルシウムゲルの硬さが増加する理由について説明する。

【0059】

図7は、アルギン酸ナトリウムの説明図である。図8は、アルギン酸ナトリウムからアルギン酸カルシウムゲルへ変化する中間の様子を示す説明図である。図9は、アルギン酸カルシウムゲルの説明図である。

【0060】

図7に示されるように、アルギン酸ナトリウム(C6H7O6Na)はアルギン酸に1価のナトリウムイオンが結合している。このアルギン酸ナトリウムが塩化カルシウム(CaCl2)水溶液に噴射され、2価のカルシウムイオン(Ca2+)が、アルギン酸ナトリウムのナトリウムイオン(Na+)と置換されることで、ゲル化が進行する(図8)。このとき、ナトリウムイオン(Na+)は1価であり、カルシウムイオン(Ca2+)は2価であるので、2個のナトリウムイオン(Na+)に対して、1個のカルシウムイオン(Ca2+)が置換される。このとき、アルギン酸ナトリウムは、2つのアルギン酸ナトリウム間において、2つのナトリウムイオン(Na+)が脱離して、2価の金属イオンである1つのカルシウムイオン(Ca2+)に置換される(図9)。そして、2つのアルギン酸間を橋架けする架橋凝縮が生じ、ゲル化する。このときの反応式は次のようであると考えられる。

2C6H7O6Na+CaCl2=(C6H7O6−Ca−C6H7O6)+2NaCl

【0061】

ところで、図9には、破線で囲われた領域が示されている。グリセリンが添加されていない場合には、この破線で囲われた領域を通じてゲルの内部から外部へ水分子が移動したり、外部から内部へと水分子が移動したりする。このように破線で囲われた領域に水分子が存在することにより、弾力性のあるゲルが実現されている。そして、ゲルにおける水分子の流入量と流出量は均衡している。

【0062】

一方、グリセリンが添加されている場合には、水分子の流入量と流出量との均衡が崩れ、より水分子が外部に流出しやすくなる。破線で囲われた領域にグリセリンも存在するのであるが、このグリセリンが外部に流出する際、この破線で囲われた領域の網目が収縮する。そうすると、アルギン酸カルシウムの密度が高まることから、ゲルが硬くなる。また、グリセリンはゲル化の反応速度を速くすることに貢献していると考えられ、このためゲルが硬くなるとも考えられる。

【0063】

尚、グリセリンは人体に与える影響が少ないため薬剤を含むゲルを製造する際の添加剤として有利であるとともに、グリセリンは密度が高く水の中では沈みやすいという性質をもつ。そのため、グリセリンを含むゲルを製造した場合には、短時間でゲルが沈降し、第2溶剤L2の液面上でゲル同士が結びつくことが少なくなり、形状の安定したゲルを製造することができるとともに、連続して第1溶剤L1を第2溶剤L2に噴射することができるため、生産性も向上する。また、沈降するのに時間が短くなるため、第2溶剤L2とゲルとの分離が容易になり、回収がしやすくなるという利点もある。

【0064】

図10は、ゲルの硬さ調整方法のフローチャートである。以下、本図を参照しつつ、硬さを調整したゲルの製造方法について説明を行う。

【0065】

まず、前述のゲル製造装置10に第1溶剤L1と第2溶剤L2をセットする。そして、第1溶剤L1を第2溶剤L2に噴射してゲルを製造する(S102)。最初に製造する際の第1溶剤L1に対するグリセリンの添加量は4重量%とする。

【0066】

次に、製造したゲルの硬さを測定する(S104)。ゲルの硬さの測定は、前述の説明と同様の手法を用いることができる。次に、ゲルの硬さに応じてグリセリンの添加量を調整する(S106)。具体的には、グリセリンの添加量を少しずつ増やすことになる。そして、グリセリンの添加量を増やした第1溶剤L1を第2溶剤L2に再度噴射してゲルを生成する(S108)。ここで、生成したゲルが所望の硬さを得られない場合には、ステップS106に戻り、グリセリンの添加量を再度調整することとしてもよい。

【0067】

アルギン酸は高分子であるため、分子量を正確に調整することが困難であり、実際にゲルを製造してみないと、どの程度の硬さでゲルを製造できるのかかが予想できない。このため、上述のように一度ゲルを製造し、製造したゲルの硬さを測定してからグリセリンの添加量を調整して硬さを調整する。このように、アルギン酸の分子量を正確に調整できない場合であっても、本実施形態ではグリセリンの添加量によりゲルの硬さを調整することができる。

【0068】

このようにゲルの硬さを調整できるようになると、例えば、模擬赤血球としてのゲルの硬さを実際の赤血球の硬さに近づけるように調整することができる。また、硬さを調整することは、アルギン酸カルシウムによる高分子の網目の密度を調整することでもある。すると、グリセリンの濃度を調整することで薬剤の徐放性を調整することができるようにもなる。薬剤の徐放性を調整する場合には、前述のステップS104においてゲルの硬さを測定する代わりにゲルに含まれる薬剤の徐放性を測定する。そして、ステップS106において、薬剤の徐放性に応じてグリセリンの添加量を調整する。このようにすることで、薬剤の徐放性を調整することができるようになる。

【0069】

尚、上述の第2溶剤は、塩化カルシウム水溶液が用いられていたが第2溶剤として酢酸カルシウム水溶液を用いることとしてもよい。酢酸カルシウム水溶液の場合であっても、酢酸カルシウム濃度は1.0重量%以上の酢酸カルシウム水溶液であれば適切にゲルを製造することができることが、上記塩化カルシウム水溶液の濃度の検証と同様の方法によって確かめられる。よって、第2溶剤としては、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方とすることができる。

【0070】

上記の実施形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明は、その趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれることは言うまでもない。特に、以下に述べる実施形態であっても、本発明に含まれるものである。

【0071】

<別のゲル製造装置1(ディスペンサー)>

前述の実施形態によれば、ピエゾ素子を用いた噴射ヘッドから第1溶剤L1を噴射することによって、ゲルが形成されていた。但し、ピエゾ素子を用いた噴射ヘッドの代わりに、シリンジを用いたディスペンサーを採用することも可能である。

【0072】

図11は、別のゲル製造装置の一部分の概略図である。このゲル製造装置は、第1溶剤L1を吐出する装置として、シリンジを用いたディスペンサーを備えている。

【0073】

図中のディスペンサーコントローラーは、シリンジに供給する圧力を制御する。ディスペンサーコントローラーには、レギュレータを介して、圧力源であるエア源が接続されている。ディスペンサーコントローラーは、シリンジに供給する圧力やその時間を制御することによって、シリンジからの吐出量を制御する。これにより、ゲルの粒子径を制御することが可能となる。

【0074】

なおディスペンサー方式では水頭差によって発生したシリンジ内部の空間容積の増大により圧縮エアを送り込んだ際にタイムラグが吐出量をばらつかせるという現象がある。この現象を抑制し一定の吐出量を確保するため、吐出時間補正方式、圧力補正方式のいずれか一方の方式をコントローラー内に備えている。

【0075】

吐出時間補正方式は、毎回の吐出ごとに吐出時間を調整して材料の吐出量を一定にする方式である。補正手法としては、事前に吐出回数と吐出量のデータを測定しておき、そのデータを吐出時間に反映させるものである。

【0076】

また圧力補正方式は、シリンジ内の材料が少なくなった際に吐出圧力を高めることで吐出量を一定にする方式である。補正手法としては、吐出時間補正方式と同様に、事前に吐出回数と吐出量のデータを測定しておき、そのデータを吐出圧力に反映させるものである。

【0077】

なおディスペンサーにはノズルから液体材料の漏れを防止する手段を備えている。ディスペンサーから吐出する材料によっては、ノズルから液だれが発生し吐出量のバラツキを誘発する可能性がある。それを防止するためノズル部に液だれ防止弁を設け、吐出時に発生する圧力を感知することで弁が開閉し、非吐出時における液だれを防止する機構を有している。

【0078】

なお、図11では不図示であるが、シリンジから吐出された第1溶剤L1は、前述の実施形態と同様に、第2溶剤L2に供給される。また、第2溶剤L2に第1溶剤L1を供給することにより生成されたゲルは、前述の実施形態と同様に、ゲル回収機構によって回収される。このように、ピエゾ素子を用いた噴射ヘッドを用いずに、シリンジを用いたディスペンサーを採用しても、ゲルを製造することが可能である。

【0079】

シリンジを用いたゲル製造装置の場合においても、前述の実施形態のゲルの硬さ調整方法と同様に、製造したゲルの硬さの測定結果に応じてグリセリンの添加量を調整することによって、ゲルの硬さを調整することが可能である。また、前述の実施形態と同様に、グリセリンの添加によって、シリンジの中の溶液が乾きにくくなり、シリンジの目詰まりが生じ難くなり、間歇性が向上するという利点がある。

【0080】

<別のゲル製造装置2(スプレー方式)>

図12は、スプレー方式を採用したゲル製造装置を示す概略図である。このゲル製造装置は、スプレーとチャンバーを備えている。スプレーは、チャンバー内に設けられており、前述の第1溶剤L1を噴霧する。チャンバー内には前述の第2溶剤L2が貯留されており、スプレーから噴霧された第1溶剤L1が、チャンバー内の第2溶剤L2に供給されることになる。その後、ゲルを含んだ第2溶剤がチャンバーの底部から排出され、前述の実施形態と同様に、ゲル回収機構によってゲルが回収される。

【0081】

スプレー方式として主に遠心分離方式とノズル噴霧方式を設けている。

遠心分離方式では、図12のスプレー内部に高速回転円盤が設けてあり、遠心力によりスプレー上方に設置された容器から材料を高速回転円盤内に導入すると同時に空気も引き込み、高速回転円盤内部の高速回転翼により材料を霧化した液滴として放出する。液滴大きさは高速回転円盤の機種を変えること、もしくは遠心力の調整で制御する。

一方、ノズル方式は、図12のスプレー内部にノズル口が設けてあり、スプレー上方に設置された容器から材料を導入し、ノズル口近傍に設けた加圧機により気体(空気、窒素)を圧搾し、材料を霧化した液滴として放出する。液滴の大きさはノズル口のサイズ、気体の圧力、流量の調整で制御する。

【0082】

スプレー方式を採用したゲル製造装置の場合においても、前述の実施形態のゲルの硬さ調整方法と同様に、製造したゲルの硬さの測定結果に応じてグリセリンの添加量を調整することによって、ゲルの硬さを調整することが可能である。また、前述の実施形態と同様に、グリセリンの添加によって、スプレーの中の溶液が乾きにくくなり、スプレーの目詰まりが生じ難くなるという利点がある。

【0083】

ところで、図12では、チャンバーに第2溶剤L2を貯留し、第2溶剤L2の液面よりも上方でスプレーから第1溶剤L1を噴霧している。但し、第2溶剤L2をチャンバーの中に噴霧して、チャンバーの中を第2溶剤L2の雰囲気にし、その雰囲気中にスプレーから第1溶剤L1を噴霧しても良い。このようにしても、チャンバー内でゲルを製造することが可能である。

【0084】

<別のゲル製造装置3(多孔質膜方式)>

図13は、多孔質膜を用いたゲル製造装置を示す概略図である。図中では、ゲル化する前の粒子が白丸で示され、ゲル化した粒子が黒丸で示されている。

【0085】

第1チャンバーには、前述の第1溶剤L1よりも粘度の低い液体(例えば水)が貯留されている。また、第1チャンバー内の液体の中には、多孔質膜が配置されている。多孔質膜として、例えばSPG(Shirasu Porous Glass:火山灰シラスを主原料にした多孔質ガラス)による膜がある。但し、他の材質の多孔質膜が用いられても良い。

【0086】

前述の第1溶剤L1が多孔質膜を介して所定圧力で押し出されることによって、第1溶剤L1の粒子が第1チャンバー内の液体中に分散する。第1チャンバー内の液体は第1溶剤L1の粒子が液体粒子として分散状態を保持できる組成にする。例えば、水と油が分離する性質を利用して、第1溶剤L1の粒子が水系粒子であれば、第1チャンバー内の液体は油系の液体を満たしており、逆に第1溶剤L1の粒子が油系粒子であれば、第1チャンバー内の液体は水系の液体を満たしている。また同じ水系と水系のように同じ組成でも材料の物性に差異をつけることで分散状態を保持する。例えば、第1チャンバー内の溶液と第1溶剤L1の粒子に密度差をつける方法がある。第1チャンバー内の溶液は低密度の液体、第1溶剤L1の粒子は高密度の液体というように密度差つけることで、密度高いものは混ざり合う前に沈降するという性質を用いて、同じ水系の材料であっても短時間であれば分散状態を保つことが出来る。次に、第1チャンバー内の液体を第2チャンバーに供給する。第2チャンバーには前述の第2溶剤L2が貯留されており、第1チャンバー内の液体中に分散していた第1溶剤L1の粒子がゲル化する。その後、第2チャンバーの底部からゲルを含む第2溶剤が排出され、前述の実施形態と同様に、ゲル回収機構によってゲルが回収される。

【0087】

多孔質膜を用いたゲル製造装置の場合においても、前述の実施形態のゲルの硬さ調整方法と同様に、製造したゲルの硬さの測定結果に応じてグリセリンの添加量を調整することによって、ゲルの硬さを調整することが可能である。また、前述の実施形態と同様に、グリセリンの添加によって、多孔質膜の中の溶液が乾きにくくなり、多孔質膜の目詰まりが生じ難くなるという利点がある。

【0088】

<別のゲル製造装置4(ホモジナイザー)>

前述の実施形態によれば、第1溶剤L1を第2溶剤に噴射することによって、ゲルが形成されていた。但し、ゲル製造装置は、液体噴射装置を備えるものに限られるものではない。液体を噴射せずにゲルを製造することも可能である。

【0089】

図14は、別のゲル製造装置を示す概略図である。このゲル製造装置は、円筒状の容器であるチャンバーと、チャンバー内で回転する攪拌羽根とを備えており、ホモジナイザーと同様の構成になっている。

【0090】

第1タンク11には、前述の第1溶剤L1が収納されている。第2タンク20には、前述の第2溶剤L2が収納されている。チャンバーの中に第2溶剤L2を供給し、その第2溶剤L2の中に第1溶剤L1を供給した後、チャンバーの中で攪拌羽根を高速回転させる。第2タンク内の液体は第1溶剤L1の粒子が液体粒子として分散状態を保持できる組成にする。例えば、水と油が分離する性質を利用して、第1溶剤L1の粒子が水系粒子であれば、第2タンク内の液体は油系の液体を満たしており、逆に第1溶剤L1の粒子が油系粒子であれば、第2タンク内の液体は水系の液体を満たしている。また同じ水系と水系のように同じ組成でも材料の物性に差異をつけることで分散状態を保持する。例えば、第2タンク内の溶液と第1溶剤L1の粒子に密度差をつける方法がある。第2タンク内の溶液は低密度の液体、第1溶剤L1の粒子は高密度の液体というように密度差つけることで、密度高いものは混ざり合う前に沈降するという性質を用いて、同じ水系の材料であっても短時間であれば分散状態を保つことが出来る。若しくは、第2溶剤L2の入ったチャンバー内で攪拌羽根を高速回転させながら、第1溶剤L1を供給しても良い。このゲル製造装置においても、所定の粒子径の球形のゲルを製造することができる。攪拌後にチャンバー内に分散しているゲルは、前述の実施形態と同様のゲル回収機構(図14では不図示)によって回収される。

【0091】

図14のゲル製造装置の場合においても、前述の実施形態のゲルの硬さ調整方法と同様に、製造したゲルの硬さの測定結果に応じてグリセリンの添加量を調整することによって、ゲルの硬さを調整することが可能である。

【符号の説明】

【0092】

1 噴射機構、2 流動機構、3 ゲル回収機構、

4 噴射計測機構、5 ゲル計量機構、6 観察機構、

10 ゲル製造装置、11 第1タンク、

12 噴射ヘッド、13 ノズル、

14 供給配管、16 ギャッププレート、17 貫通孔、18 溝、

19 補強プレート、20 第2タンク、

21 流動部、22 排出部、23 溶剤循環部、24 ポンプ、25 フィルター、

31 回収ネット、

60 コントローラー、

61 カメラ、

402 液体供給路、404 ノズル連通路、406 弾性板、

G ゲル、L1 第1溶剤、L2 第2溶剤、

PZT ピエゾ素子

【特許請求の範囲】

【請求項1】

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成させる液体噴射装置を備えるゲル製造装置。

【請求項2】

前記ゲル形成性溶液は、前記グリセリンを40〜50重量%含む、請求項1に記載のゲル製造装置。

【請求項3】

前記液体噴射装置は、

前記ゲル形成性溶液が充填される容積室であって、容積が変化させられる容積室と、

前記容積室から前記ゲル形成性溶液を噴射するノズルと、

を備える、請求項1又は2に記載のゲル製造装置。

【請求項4】

前記液体噴射装置は、前記容積室の容積を変化させるダイアフラムと該ダイアフラムに接する圧電素子とを備える、請求項3に記載のゲル製造装置。

【請求項5】

前記圧電素子にはパルス状の電圧が印加される、請求項4に記載のゲル製造装置。

【請求項6】

前記ゲル形成性溶液は脱気処理がされている、請求項1〜5のいずれかに記載のゲル製造装置。

【請求項7】

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成することと、

形成した前記ゲルの硬さを測定することと、

前記ゲルの硬さに応じて、前記ゲル形成性溶液に含まれるグリセリンの重量%を調整することと、

調整した前記ゲル形成性溶液を前記塩化カルシウム水溶液及び前記酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成することと、

を含むゲル製造方法。

【請求項8】

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成することと、

形成した前記ゲル内の薬剤の徐放時間を測定することと、

前記薬剤の徐放時間に応じて、前記ゲル形成性溶液に含まれるグリセリンの重量%を調整することと、

調整した前記ゲル形成性溶液を前記塩化カルシウム水溶液及び前記酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成することと、

を含むゲル製造方法。

【請求項9】

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成すること

を含むゲル製造方法。

【請求項10】

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に供給してゲルを形成させる液体供給装置を備えるゲル製造装置。

【請求項11】

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に供給してゲルを形成させること

を含むゲル製造方法。

【請求項1】

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成させる液体噴射装置を備えるゲル製造装置。

【請求項2】

前記ゲル形成性溶液は、前記グリセリンを40〜50重量%含む、請求項1に記載のゲル製造装置。

【請求項3】

前記液体噴射装置は、

前記ゲル形成性溶液が充填される容積室であって、容積が変化させられる容積室と、

前記容積室から前記ゲル形成性溶液を噴射するノズルと、

を備える、請求項1又は2に記載のゲル製造装置。

【請求項4】

前記液体噴射装置は、前記容積室の容積を変化させるダイアフラムと該ダイアフラムに接する圧電素子とを備える、請求項3に記載のゲル製造装置。

【請求項5】

前記圧電素子にはパルス状の電圧が印加される、請求項4に記載のゲル製造装置。

【請求項6】

前記ゲル形成性溶液は脱気処理がされている、請求項1〜5のいずれかに記載のゲル製造装置。

【請求項7】

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成することと、

形成した前記ゲルの硬さを測定することと、

前記ゲルの硬さに応じて、前記ゲル形成性溶液に含まれるグリセリンの重量%を調整することと、

調整した前記ゲル形成性溶液を前記塩化カルシウム水溶液及び前記酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成することと、

を含むゲル製造方法。

【請求項8】

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成することと、

形成した前記ゲル内の薬剤の徐放時間を測定することと、

前記薬剤の徐放時間に応じて、前記ゲル形成性溶液に含まれるグリセリンの重量%を調整することと、

調整した前記ゲル形成性溶液を前記塩化カルシウム水溶液及び前記酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成することと、

を含むゲル製造方法。

【請求項9】

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に噴射してゲルを形成すること

を含むゲル製造方法。

【請求項10】

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に供給してゲルを形成させる液体供給装置を備えるゲル製造装置。

【請求項11】

0.3〜10重量%のアルギン酸ナトリウムと、4〜60重量%のグリセリンと、を含むゲル形成性溶液を、1.0重量%以上の塩化カルシウムを含む塩化カルシウム水溶液及び1.0重量%以上の酢酸カルシウムを含む酢酸カルシウム水溶液のいずれか一方に供給してゲルを形成させること

を含むゲル製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図6】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図6】

【公開番号】特開2013−60554(P2013−60554A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−200957(P2011−200957)

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]