コア−シースナノ繊維を含む定着器トップコート

【課題】定着器部材のトップコート層に用いるコアーシースナノ繊維を提供する。

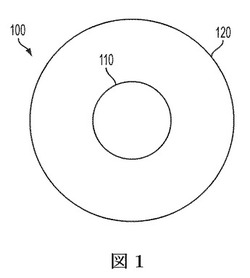

【解決手段】例示的な実施形態は、同軸エレクトロスピニングによって製造されるコア110−シース120ナノ繊維100、コア−シースナノ繊維を含む定着器部材、高性能ポリマーを含むコア溶液と、溶媒可溶性のフルオロポリマーまたは溶媒不溶性のフルオロ樹脂および犠牲ポリマーバインダーを含むシース溶液とを含んでいてもよいコア−シースナノ繊維を作成する。

【解決手段】例示的な実施形態は、同軸エレクトロスピニングによって製造されるコア110−シース120ナノ繊維100、コア−シースナノ繊維を含む定着器部材、高性能ポリマーを含むコア溶液と、溶媒可溶性のフルオロポリマーまたは溶媒不溶性のフルオロ樹脂および犠牲ポリマーバインダーを含むシース溶液とを含んでいてもよいコア−シースナノ繊維を作成する。

【発明の詳細な説明】

【技術分野】

【0001】

本教示は、一般的に、電子写真式印刷デバイスで用いる定着器部材に関し、詳細には、定着器部材のトップコート層に用いるコア−シースナノ繊維に関する。

【背景技術】

【0002】

典型的な電子写真式の複製装置では、複写される元々の画像の光像は、感光部材の上に静電潜像の形態で記録される。この潜像は、次いで、一般的にトナーと呼ばれる電気を帯びた熱可塑性樹脂粒子を塗布することによって可視化される。可視化されたトナー画像は、固定されていない粉末形態であり、通常は、中間体または印刷媒体であってもよい支持材(例えば、普通紙)の上で定着装置を用いて定着される。

【0003】

従来の定着装置は、定着器部材と加圧部材とを備えており、加圧した状態で接触が維持されるロール対、または加圧した状態でロール部材と接触しているベルト部材を備えた構成であってもよい。定着プロセスでは、定着器部材、加圧部材のどちらか、または両方を加熱することによって熱を加えてもよい。

【0004】

定着器部材を、(良好な剥離特性を維持するために)表面エネルギーが低く、十分に可とう性であり、良好な熱伝導性、および/または(定着器部材の寿命を延ばすために)機械的な耐久性を有する材料層(例えば、トップコート)でコーティングしてもよい。しかし、すべての性質が望ましい状態の材料は少ない。表面エネルギーの低い材料の中には、比較的に機械強度が低いものも多いため、定着器部材の寿命は短くなる。機械的な耐久性を有する他の材料は、熱伝導性が悪いことがある。したがって、材料の組み合わせを注意深く選ばなければならない。

【0005】

従来の定着技術は、定着器部材の良好な剥離性を維持するために、定着操作中に定着器部材に定着油を塗布することを含む。しかし、油を塗布すると、トナー粒子が媒体に付着する代わりに定着器部材の油にくっつくと、画像の裏移りが起こることがある。裏移りした画像がクリーニングされないと、次の回転時に媒体に印刷されてしまい、印刷物に望ましくない画像の欠陥が生じることがある。一方、従来の定着技術は、油を用いない定着プロセスを含み、このプロセスは、定着操作から油塗布工程が省かれ、上述の画像の裏移りの問題を避けることができる。油を用いない定着操作は、小さな事務所、自宅事務所用で、高速製品ではないカラープリンタおよび多機能コピー−プリンターで用いられている。

【0006】

さらに、従来の定着操作中に、従来の定着器部材で用いられるトップコート材料の機械的な耐久性が不足しているため、定着器表面で紙の端が摩耗し、ひっかき傷が観察されることが多い。例えば、紙の端がロールに押しつけられるような箇所の定着器部材では、応力が高くなることがある。時間経過にともなって、紙の端の摩耗が増し、溝ができてしまい、定着器部材で溝が視認でき、触ってわかるようになると、トナーの固着性が悪くなることがある。さらに、連続操作は、定着器部材表面にひっかき傷ができる一因となることがあり、画質が低下する。トップコート材料の機械的な耐久性を高めれば、摩耗、ひっかき傷、他の損傷を減らすことができる。

【0007】

定着器部材の製造費用を下げ、寿命を延ばすために、優れた性能(例えば、低い表面エネルギー、十分な可とう性、良好な熱伝導性、機械的な耐久性など)をもつ定着器部材材料を提供することが望ましい。

【発明の概要】

【0008】

本明細書に示す実施形態によれば、同軸エレクトロスピニングによってコア−シースナノ繊維を作成する方法、コア−シースナノ繊維を含む定着器部材、同軸エレクトロスピニングによって作られるコア−シースナノ繊維が提供される。

【0009】

一実施形態によれば、有機ポリマー、無機ポリマー、およびこれらの組み合わせからなる群から選択される高性能ポリマーを含むコア溶液を準備することと、溶媒不溶性のフルオロ樹脂、犠牲ポリマーバインダー、溶媒を含むシース溶液を準備することと、コア溶液およびシース溶液を同軸エレクトロスピニングし、複数のコア−シースポリマーナノ繊維を作成し、コア溶液がポリマーコアを形成し、シース溶液が、コアの周囲にポリマーシースを形成することと、コア−シースナノ繊維を、約100℃〜約280℃の範囲の第1の温度まで加熱することと、コア−シースナノ繊維を、約285℃〜約380℃の範囲の第2の温度まで加熱することと、を含む、同軸エレクトロスピニングによってコア−シースナノ繊維を作成する方法が提供される。

【0010】

別の実施形態によれば、有機ポリマー、無機ポリマー、およびこれらの組み合わせからなる群から選択される高性能ポリマーを含むコア溶液を準備することと、溶媒可溶性のフルオロポリマーを含むシース溶液を準備することと、コア溶液およびシース溶液を同軸エレクトロスピニングし、複数のコア−シースポリマーナノ繊維を作成し、コア溶液がポリマーコアを形成し、シース溶液が、コアの周囲にポリマーシースを形成することと、コア−シースナノ繊維を、約100℃〜約280℃の範囲の第1の温度まで加熱することと、コア−シースナノ繊維を、約285℃〜約380℃の範囲の第2の温度まで加熱することと、を含む、同軸エレクトロスピニングによってコア−シースナノ繊維を作成する方法が提供される。

【0011】

さらに別の実施形態によれば、基材と、基材の上に配置されるトップコート層とを備え、トップコート層が、複数の固体コア−シースナノ繊維が絡み合って不織布を形成しているエレクトロスピニングされた層を含み、それぞれのコア−シースナノ繊維が、シースによって囲まれたコアを含み、コアが、有機ポリマー、無機ポリマー、およびこれらの組み合わせからなる群から選択される高性能ポリマーを含み、シースが、溶媒不溶性のフルオロ樹脂、溶媒可溶性のフルオロポリマー、およびこれらの組み合わせを含む、定着器部材が提供される。

【図面の簡単な説明】

【0012】

【図1】本教示の種々の実施形態による例示的なコア−シースナノ繊維の断面を示す図である。

【図2】本教示の種々の実施形態による例示的なエレクトロスピニング装置を示す図である。

【図3A】図3Aは、本教示の種々の実施形態による例示的なエレクトロスピニングされた層の一部分を示す図である。

【図3B】図3Bは、本教示の種々の実施形態による例示的なエレクトロスピニングされた層の一部分を示す図である。

【図4A】図4Aは、本教示の種々の実施形態による例示的な不織布の一部分を示す図である。

【図4B】図4Bは、本教示の種々の実施形態による例示的な不織布の一部分を示す図である。

【図5A】図5Aは、本教示の種々の実施形態による本明細書に開示されている例示的な不織布を備えた例示的な定着器ロールを示す図である。

【図5B】図5Bは、本教示の種々の実施形態による本明細書に開示されている例示的な不織布を備えた例示的な定着器ロールを示す図である。

【図6A】図6Aは、本教示の種々の実施形態による図5A〜5Bの定着器ロールを備えた例示的な定着装置を示す図である。

【図6B】図6Bは、本教示の種々の実施形態による図5A〜5Bの定着器ロールを備えた例示的な定着装置を示す図である。

【図7A】図7Aは、本教示の種々の実施形態による本明細書に開示されている例示的な不織布を備えた例示的な定着器ベルトを示す図である。

【図7B】図7Bは、本教示の種々の実施形態による本明細書に開示されている例示的な不織布を備えた例示的な定着器ベルトを示す図である。

【図8A】図8Aは、本教示の種々の実施形態による図7A〜7Bの定着器ベルトを備えた例示的な定着装置を示す図である。

【図8B】図8Bは、本教示の種々の実施形態による図7A〜7Bの定着器ベルトを備えた例示的な定着装置を示す図である。

【発明を実施するための形態】

【0013】

例示的な実施形態は、電子写真式印刷デバイスで用いられるコア−シースポリマーナノ繊維、不織布、定着器部材、定着装置を製造するための材料および方法を提供する。不織布は、複数のコア−シースポリマーナノ繊維を含む、エレクトロスピニングされた層を含んでいてもよい。一実施形態では、不織布は、定着プロセスで適切な望ましい表面特性を与えるために、定着器部材のトップコート層として用いられてもよい。

【0014】

本明細書で開示されているように、用語「不織布」は、繊維またはフィラメントを絡み合わせることによって、または複数の膜を合わせて孔をあけることによって作られた、結合したシートまたは結合したウェブを指す。不織布内の結合は、機械的な結合、熱的な結合および/または化学結合であってもよい。不織布は、織られたり、編まれたりすることによって作られるのではなく、繊維を糸に変換する必要はないことを注記しておく。不織布は、実質的に平坦および/または多孔性であってもよい。例えば、不織布は、エレクトロスピニングプロセスによって作られていてもよく、および/またはナノスケールの大きさであってもよい。

【0015】

図1は、本教示の種々の実施形態にかかる、例示的なコア−シースナノ繊維の断面を示す。特定的には、図1は、コア110がシース120に囲まれ、「コア−シース」構造を形成している、例示的なコア−シースナノ繊維100の断面を示す。

【0016】

図3A〜3Bは、本教示の種々の実施形態による例示的なエレクトロスピニングされた層の一部分を示す。特定的には、図3Aで、エレクトロスピニングされた層300Aは、エレクトロスピニングされたコア−シースナノ繊維320(例えば、図1に示されるもの)を絡み合わせ、例えば、繊維の上に繊維が乗った構造を作成することによって作られていてもよい。図3Bで、エレクトロスピニングされた層300Bは、コア−シースナノ繊維320の表面に、1つ以上のエレクトロスピニングされたビーズ330が作られており、および/または、コア−シースナノ繊維320の中に部分的または完全に埋め込まれた、エレクトロスピニングされたコア−シースナノ繊維320を絡み合わせることによって作られてもよい。したがって、エレクトロスピニングされた層300Bは、繊維の上にビーズが乗った構造を有していてもよい。コア−シースナノ繊維320および/またはエレクトロスピニングされたビーズ330は、エレクトロスピニングプロセスの間に作られてもよい。

【0017】

いくつかの実施形態では、エレクトロスピニングされたビーズ330は、平均粒径が約50nm〜約10μm、例えば、約500nm〜約8μm、例えば、約100nm〜約5μmであってもよい。

【0018】

エレクトロスピニングされた層300A、300Bは、多孔性であってもよく、多孔度が、約10%〜約99%、例えば、約50%〜約95%、例えば、約60%〜約80%であってもよい。いくつかの実施形態では、エレクトロスピニングされた層300A、300Bの多孔性構造または孔310は、平均孔径が約50nm〜約50μm、例えば、約100nm〜約10μm、例えば、約500nm〜約5μmであってもよい。

【0019】

図4A〜4Bは、本教示の種々の実施形態による例示的な不織布の一部分を示す。いくつかの実施形態では、例示的な不織布400A、400Bは、エレクトロスピニングされた層(例えば、図3A〜3Bのエレクトロスピニングされた層300A、300B)と、少なくとも1つのフィラーポリマー410を含んでいてもよい。例えば、フィラーポリマー410は、エレクトロスピニングされた層300A、300Bの孔310の中に入っていてもよい。いくつかの実施形態では、少なくとも1つのフィラーポリマー410は、孔310を部分的または完全に満たしていてもよい。いくつかの実施形態では、少なくとも1つのフィラーポリマー410によって、不織布400A、400Bのポリマーマトリックスが得られてもよい。

【0020】

図2は、例示的なエレクトロスピニング装置を示す。特には、例示的なエレクトロスピニング装置は、同軸エレクトロスピニング装置であってもよい。紡糸口金200は、金属チップ260と、第1の注入口210と、同軸に配置された第2の注入口220とを備えていてもよい(例えば、第1の注入口210は、図2に示されるように、第2の注入口220の周囲を同軸で囲んでいてもよい)。一実施形態では、第2の注入口220は、第1の注入口210に挿入されていてもよい。第1の注入口210は、外側の(シース)溶液240を送ってもよく、第2の注入口220は、内側の(コア)溶液230を送ってもよい。一実施形態では、内側の溶液230および外側の溶液240を同時に送ってもよい。内側の溶液230と外側の溶液240とを合わせ、金属チップ260が帯電しているときに押出成型している間は、帯電した吐出物250を作成することができる。帯電した吐出物250は、コレクター270に集められてもよい。

【0021】

コア−シースナノ繊維100、320を作成するために、限定されないが、ポリマー、セラミック、コンポジット、および/またはこれらの組み合わせを含む種々の材料を用いてもよい。適切な合成材料および/または天然材料を用いてもよい。本明細書で開示されているように、コア−シースナノ繊維100、320は、コア材料110がシース材料120によって囲まれていてもよい。

【0022】

コア110に用いられる例示的な材料としては、有機ポリマー、無機ポリマー、およびこれらの組み合わせを含め、高性能ポリマーが挙げられる。本明細書で用いられる場合、用語「高性能」は、当該技術分野で知られている通常の意味を有すると理解される。「高性能」は、典型的には、厳しい環境(例えば、高温)にさらされた場合でも、通常ではみられない安定性があり、従来ポリマーをしのぐ性能(例えば、高い機械特性)を有することを指す。例示的な高性能ポリマーとしては、ポリイミド、ポリアミド、ポリオキサジアゾール、ポリベンズイミダゾール、ポリエステル、ポリ(アリーレンエーテル)、ポリケトン、ポリウレタン、ポリスルフィド、ポリスルホン、ポリカーボネート、他の同様のポリマー、およびこれらの組み合わせが挙げられる。いくつかの実施形態では、好ましいコア材料としては、ポリアミド(例えば、ナイロン−6,6)、ポリイミド、ポリエステル、ポリベンズイミダゾール、ポリ(アリーレンエーテル)、ポリスルホン、およびこれらの組み合わせが挙げられる。

【0023】

コア110に適した他の材料としては、ゾル−ゲル溶液から誘導されるコンポジット材料およびセラミック材料が挙げられる。ナノスケールのコンポジット材料およびセラミック材料を作成する技術分野で知られているゾル−ゲル溶液は、本明細書で有用であろう。本明細書で使用される場合、「ゾル−ゲル」は、当該技術分野で知られている通常の意味を有すると理解される。典型的には、ゾル−ゲル手順で、溶液(「ゾル」)は、徐々に、液相と固相を含むゲル状(「ゲル」)網目構造を生成する方向へと変化する。固相は、別個のコロイド粒子から、連続的なポリマー網目構造まで、さまざまな基本的な構造または形状を有していてもよい。ゾルは、金属アルコキシドおよび/または金属塩化物を含んでいてもよく、加水分解および重縮合反応を受けてコロイドを生成する。ゲルの液相は、乾燥プロセスによって除去され、固体のコンポジット材料またはセラミック材料を得ることができる。

【0024】

いくつかの実施形態では、好ましいゾル−ゲル溶液は、金属アルコキシド、例えば、SiO2、SnO2、インジウムスズオキシド(ITO)、GeO2、NiFeO4、LiCoO2、BaTiO3、Al2O3、CuO、NiO、TiO2−SiO2、V2O5、ZnO、Co3O4、Nb2O5、MoO3、MgTiO3など、およびこれらの組み合わせを含んでいてもよい。

【0025】

シース120に用いられる例示的な材料としては、溶媒可溶性のフルオロポリマー、溶媒不溶性のフルオロ樹脂、およびこれらの組み合わせが挙げられる。本明細書で用いられる場合、「溶媒可溶性」は、有機溶媒単独に可溶性であることを意味すると理解される。これとは逆に、「溶媒不溶性」は、有機溶媒単独には溶解しないことを意味すると理解される。例示的なシース材料は、表面エネルギーが、25mN/m以下、例えば、約25mN/m〜約16mN/m、例えば、約22mN/m〜約15mN/m、または約20mN/m〜約10mN/mであってもよい。

【0026】

適切な溶媒可溶性のフルオロポリマーの例としては、フルオロポリマー、フルオロ熱可塑性プラスチック、フルオロポリシロキサン、フッ素化ポリイミドが挙げられる。いくつかの実施形態では、好ましい溶媒可溶性のフルオロポリマーとしては、ポリ(フッ化ビニリデン)、フッ化ビニリデンとヘキサフルオロプロピレンのコポリマー、フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレンのターポリマー、フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレンのテトラポリマーが挙げられる。これらのフルオロポリマーは、DYNEON(商標)、THV,VITON A(登録商標)、VITON E(登録商標)、VITON E 60C(登録商標)、VITON E430(登録商標)、VITON 910(登録商標)、VITON GH(登録商標)、VITON GF(登録商標)といった種々の登録商標で商業的に知られている。VITON(登録商標)という名称は、E.I.DuPont de Nemours,Inc.の商標であり、DYNEON(商標)という名称は、3M Companyの商標である。他の市販のフルオロポリマーとしては、FLUOREL 2170(登録商標)、FLUOREL 2174(登録商標)、FLUOREL 2176(登録商標)、FLUOREL 2177(登録商標)、FLUOREL LVS 76(登録商標)が挙げられる。FLUOREL(登録商標)という名称は、3M Companyの商標である。さらなる市販材料としては、AFLAS(登録商標)というポリ(プロピレン−テトラフルオロエチレン)、FLUOREL II(登録商標)(LII900)というポリ(プロピレン−テトラフルオロエチレンフッ化ビニリデン)(両方とも3M Companyから入手可能)、FOR60KIR(登録商標)、FOR−LHF(登録商標)、NM(登録商標)FOR−THF(登録商標)、FOR−TFS(登録商標)、TH(登録商標)、TN505(登録商標)(Montedison Specialty Chemical Companyから入手可能)として特定される「Tecnoflon」が挙げられる。

【0027】

適切な溶媒不溶性のフルオロ樹脂の例としては、フルオロプラスチック、フッ素化ポリエーテルが挙げられる。いくつかの実施形態では、好ましい溶媒不溶性のフルオロ樹脂としては、ポリテトラフルオロエチレン(PTFE)、ペルフルオロアルコキシポリマー樹脂(PFA)、ポリ(テトラフルオロエチレン−コ−ペルフルオロプロピルビニルエーテル)、フッ素化エチレンプロピレンコポリマー(FEP)、他の同様の溶媒不溶性のフルオロ樹脂、およびこれらの組み合わせが挙げられる。市販の溶媒不溶性のフルオロ樹脂としては、DuPont de Nemours、Inc.(Wilmington、DE)から入手可能なTEFLON(登録商標)PFA(ポリフルオロアルコキシポリテトラフルオロエチレン)、TEFLON(登録商標)PTFE(ポリテトラフルオロエチレン)、またはTEFLON(登録商標)FEP(フッ素化エチレンプロピレンコポリマー)が挙げられる。TEFLON(登録商標)という名称は、E.I.DuPont de Nemours,Inc.の商標である。

【0028】

本明細書に開示されているように、コア110およびシース120の材料を溶液に溶解または分散させ、内側の(コア)溶液230および外側の(シース)溶液240を作成してもよい。一態様では、コア110を含む材料およびシース120を含む材料は、異なる溶液に可溶性であってもよく、分散性であってもよい。一態様では、コア110を含む材料は、コア溶液230に可溶性であってもよく、混和性であってもよい。他の態様では、シース120を含む材料は、犠牲ポリマーバインダーを含むシース溶液240または含まないシース溶液240に可溶性であってもよい。

【0029】

いくつかの実施形態では、コア110を含む材料は、コア溶液230中に、コア溶液230の約1〜約50重量%、例えば、約5〜約30重量%、例えば、約8〜約25重量%の量で存在していてもよい。いくつかの実施形態では、シース120を含む溶媒可溶性のフルオロポリマーは、シース溶液240中に、シース溶液240の約1〜約50重量%、例えば、5〜約30重量%、例えば、約8〜約25重量%の量で存在していてもよい。

【0030】

溶媒不溶性のフルオロ樹脂を利用する実施形態では、シース溶液240は、溶媒不溶性のフルオロ樹脂を溶液に可溶化させるために、犠牲ポリマーバインダーをさらに含んでいてもよい。犠牲ポリマーバインダーの例示的な材料としては、ポリ(アルキレンカーボネート)、好ましくは、ポリ(プロピレンカーボネート)、ポリ(エチレンカーボネート)、ポリ(ブチレンカーボネート)、ポリ(シクロヘキセンカーボネートなど、およびこれらの組み合わせが挙げられる。市販の犠牲ポリマーバインダー材料としては、融点が約250℃であり、二酸化炭素と1個以上のエポキシドの共重合によって製造され、Empower Materials(New Castle、DE)から入手可能なポリ(プロピレンカーボネート)を挙げることができる。溶媒不溶性のフルオロ樹脂が、犠牲ポリマーバインダーとともに、シース溶液240の固形分合計量を基準として、約70〜約99%、例えば、約80〜約93%、例えば、約90〜約95%の量でシース溶液240中に存在していてもよい。犠牲ポリマーバインダーは、シース溶液240中に、シース溶液240の固形分合計量を基準として、約1〜約30%、例えば、約3〜約20%、例えば、約5〜約10%の量で存在していてもよい。

【0031】

ある態様では、溶媒不溶性のフルオロ樹脂を含むシース溶液は、さらに界面活性剤を含んでいてもよい。当該技術分野で既知の任意の界面活性剤を用いてもよい。例えば、界面活性剤は、シース溶液の固形分合計量を基準として、約0.1〜約10%、好ましくは、約1〜約5%の量で存在していてもよい。

【0032】

理論によって限定されないが、犠牲ポリマーバインダーは、エレクトロスピニングプロセスの間に、シース120を含む溶媒不溶性のフルオロ樹脂を溶液に分散させることができ(犠牲ポリマーバインダーがなければ、比較的不溶性であるか、不混和性であろう)、次いで、エレクトロスピニングした後に、犠牲ポリマーバインダーを融点よりも高い温度で除去することができる(例えば、分解、蒸発、燃焼などによって)と考えられる。この様式で、犠牲ポリマーバインダーがなければ溶媒に不溶性であるか、不混和性である材料を同軸エレクトロスピニングに用い(典型的には、高粘度ポリマー溶液を用い)、シースを作成してもよい。

【0033】

用いる材料によっては、コア溶液および/またはシース溶液は、溶媒を含んでいてもよい。溶媒は、水系溶媒または有機溶媒であってもよく、水系溶媒と有機溶媒の混合物であってもよい。例示的な有機溶媒としては、アセトン、メチルエチルケトン、シクロヘキサノン、酢酸エチル、メトキシエチルエーテル、塩化メチレンなど、およびこれらの組み合わせが挙げられる。さらに、処理条件(例えば、溶媒、溶液および/または分散物の濃度、温度、電圧など)によって、コア−シースナノ繊維100、320の直径、平均孔径310、エレクトロスピニングされた層300A、300Bの多孔度)を制御することができる。

【0034】

いくつかの実施形態では、コア−シースナノ繊維100、320は、エレクトロスピニング技術を用いて作成することができる。本明細書に開示されているように、コア−シースナノ繊維100、320は、同軸エレクトロスピニングによって作成されてもよい。図2に示されるように、第1の注入口210は、外側の(シース)溶液240を送ってもよく、第2の注入口220は、内側の(コア)溶液230を送ってもよい。帯電した金属チップ260を通って同時に押出成型される場合、内側の材料溶液230、外側の材料溶液240が、帯電した吐出物250を形成してもよい。帯電した吐出物250は、表面電荷間の静電力によって連続的に伸び、コア−シースナノ繊維100、320を形成してもよい。いくつかの態様では、コア−シースナノ繊維100、320が、エレクトロスピニングされた層300A、300Bを形成してもよい。

【0035】

次いで、コア−シースナノ繊維100、320を第1の温度まで、すなわち犠牲ポリマーバインダーの融点より高いが、シース120を含む材料の融点よりは低い温度まで加熱し、次いで、第2の温度まで、すなわちシース120を含む材料の融点よりも高い温度まで加熱してもよい。例えば、コア−シースナノ繊維100、320を、約100℃〜約280℃、例えば、約150℃〜約270℃、例えば、約200℃〜約250℃の範囲の第1の温度まで加熱してもよい。理論によって限定されないが、第1の温度まで加熱すると、シース120から犠牲ポリマーバインダーが除去される(例えば、分解、蒸発、燃焼などによって)と考えられる。しかし、不完全除去に起因して、痕跡量のバインダーがシース120に残っていてもよい。

【0036】

コア−シースナノ繊維100、320を、約285℃〜約380℃、例えば、約300℃〜約360℃、例えば、約310℃〜約350℃の範囲の第2の温度まで加熱してもよい。第2の温度まで加熱することによって、シースを含む材料を溶融させ、コア表面に連続コーティング(すなわち、シース120)を作成してもよい(例えば、固体のコア−シースナノ繊維100、320を形成する)。

【0037】

コア−シースナノ繊維100Aの第2の加熱の後に、不織布400A、400Bは、1つ以上のフィラーポリマーを含む均質溶液を、形成されたエレクトロスピニングされた層300A、300Bの上にキャスト成型することによって作られてもよい。このプロセスは、均一溶液の溶媒を除去し、それによって、エレクトロスピニングされた層300A、300Bの孔310の中に固化したフィラーポリマー(図4A〜4Bの410を参照)が残る固化プロセス(例えば、乾燥または硬化プロセス)よって行ってもよい。キャスト成型プロセスは、当業者に知られている任意の適切なキャスト成型プロセスを含んでいてもよい。

【0038】

ある場合には、選択したフィラーポリマーは、均質溶液を生成しないことがあるが、均質な分散物に含まれる粒子または粉末の形態であってもよい。次いで、均質な分散物を、エレクトロスピニングされた層300A、300Bの上にキャスト成型し、次いで、固化プロセスによって分散溶媒を除去してもよい。それに加え、溶融プロセスを用い、フィラーポリマーの粒子または粉末を溶融させてもよい。溶融したフィラーポリマー(図4A〜4Bの410)を、エレクトロスピニングされた層300A、300Bの孔310に分散させ、開示されている不織布400A、400Bを作成してもよい。

【0039】

他の場合には、フィラーポリマーの粒子または粉末を、分散溶媒を用いず、溶融プロセスを用い、エレクトロスピニングされた層300A、300Bに直接塗布してもよい。塗布されたフィラーポリマー粒子410を、このようにエレクトロスピニングされた層300A、300Bの孔310内で溶融させ、開示されている不織布400A、400Bを作成してもよい。

【0040】

いくつかの実施形態では、フィラーポリマー410としては、限定されないが、フルオロポリマー、シリコーンエラストマー、熱可塑性エラストマー、樹脂、ポリアミド、ポリエステル、ポリイミド、ポリカーボネート、ポリウレタン、ポリエーテル、ポリオキサダゾール、ポリベンズイミダゾール、ポリアクリロニトリル、ポリエチレン、ポリプロピレン、ポリブタジエン、ポリスチレン、および/またはこれらの組み合わせが挙げられる。フィラーポリマー410の例示的な材料としては、アクリロニトリルブタジエンスチレン(ABS)、ポリメタクリル酸メチル(PMMA)、かご型シルセスキオキサンオリゴマー(POSS)、ポリ(ビニルアルコール)、ポリ(エチレンオキシド)、ポリラクチド、ポリ(カプロラクトン)、ポリ(エーテルイミド)、ポリ(エーテルウレタン)、ポリ(エステルウレタン)、ポリ(p−フェニレンテレフタレート)、酢酸セルロース、ポリ(酢酸ビニル)、ポリ(アクリル酸)、ポリアクリルアミド、ポリビニルピロリドン、ヒドロキシプロピルセルロース、ポリ(ビニルブチラール)、ポリ(アクリル酸アルキル)、ポリ(メタクリル酸アルキル)、ポリヒドロキシブチレート、フルオロポリマー、ポリ(フッ化ビニリデン)、ポリ(フッ化ビニリデン−コ−ヘキサフルオロプロピレン)、フッ素化エチレン−プロピレンコポリマー、ポリ(テトラフルオロエチレン−コ−ペルフルオロプロピルビニルエーテル)、ポリ((ペルフルオロアルキル)エチルメタクリレート)、セルロース、キトサン、ゼラチン、タンパク質、ナイロン、フルオロエラストマー、フルオロプラスチック、シリコーンエラストマー、熱可塑性エラストマー、樹脂、フルオロ樹脂、およびこれらの組み合わせが挙げられる。

【0041】

適切なフルオロポリマーとしては、フルオロプラスチック、フルオロエラストマー、および/またはフルオロ樹脂が挙げられ、ポリテトラフルオロエチレン(PTFE)、ペルフルオロアルコキシポリマー樹脂(PFA)、フッ素化エチレンプロピレンコポリマー(FEP)、テトラフルオロエチレン(TFE)とヘキサフルオロプロピレン(HFP)のコポリマー、ヘキサフルオロプロピレン(HFP)とフッ化ビニリデン(VDF)のコポリマー、テトラフルオロエチレン(TFE)、フッ化ビニリデン(VDF)、ヘキサフルオロプロピレン(HFP)のターポリマー、テトラフルオロエチレン(TFE)、フッ化ビニリデン(VF2)、ヘキサフルオロプロピレン(HFP)のテトラポリマーからなる群から選択される1つ以上のフルオロ材料を含んでいてもよい。

【0042】

さらに、市販のフルオロプラスチックとしては、種々の名称のもの、例えば、E.I.DuPont de Nemours,Inc.(Wilmington、DE)から入手可能なTEFLON(登録商標)PFA、TEFLON(登録商標)PTFE、またはTEFLON(登録商標)FEPが挙げられる。

【0043】

市販のフルオロエラストマーとしては、例えば、VITON(登録商標)A:HFPとVDF(またはVF2)のコポリマー、VITON(登録商標)B:TFE、VDF、HFPのターポリマー、VITON(登録商標)GF:TFE、VF2、HFPのテトラポリマー、VITON(登録商標)E、VITON(登録商標)E−60C、VITON(登録商標)E430、VITON(登録商標)910、VITON(登録商標)GH、VITON(登録商標)GFが挙げられる。VITON(登録商標)の名称は、E.I.DuPont de Nemours,Inc.(ウィルミントン、DE)の商標である。他の市販のフルオロエラストマーとしては、3M Corporation(セントポール、ミネソタ)から入手可能なものが挙げられ、例えば、DYNEON(商標)フルオロエラストマー、AFLAS(登録商標)フルオロエラストマー(例えば、ポリ(プロピレン−テトラフルオロエチレン))、FLUOREL(登録商標)フルオロエラストマー(例えば、FLUOREL(登録商標)II(例えば、LII900)ポリ(プロピレン−テトラフルオロエチレンフッ化ビニリデン)、FLUOREL(登録商標)2170、FLUOREL(登録商標)2174、FLUOREL(登録商標)2176、FLUOREL(登録商標)2177、および/またはFLUOREL(登録商標)LVS 76が挙げられる。さらなる市販のフルオロエラストマー材料としては、Solvay Solexis(ウエストデプトフォード、NJ)から入手可能な、FOR(登録商標)−60KIR、FOR(登録商標)−LHF、FOR(登録商標)−NM、FOR(登録商標)−THF、FOR(登録商標)−TFS、FOR(登録商標)−TH、FOR(登録商標)−TN505で特定される、「tecnoflon」が挙げられる。

【0044】

いくつかの実施形態では、フィラーポリマー410は、コア−シースナノ繊維100、320のシース120を作成するために用いられる材料を含んでいてもよく、逆に、コア−シースナノ繊維100、320のシース120は、フィラーポリマー410を作成するために用いられる材料を含んでいてもよい。シース120に用いられる材料およびフィラーポリマー410に用いられる材料は、同じであってもよく、異なっていてもよい。この様式で、理論によって限定されないが、開示されているコア−シースナノ繊維100、320は、不織布400A、400Bのよい性質(例えば、表面特性、化学特性など)に影響を与えることなく、不織布400A、400Bのポリマーマトリックス(例えば、フィラーポリマー410)との相溶性を高めることができると考えられる。さらに、コア−シースナノ繊維100、320、フィラーポリマー410の適切な材料組み合わせおよび/または量を選択することによって、得られた不織布400A、400Bの特性を所望なように調節または制御することができる。

【0045】

コア−シースナノ繊維100、320は、長く、非常に薄い直径を有しており、分子レベルで整列可能な能力を有していてもよい。得られたエレクトロスピニングされた層は、作成したエレクトロスピニングされた繊維/層のポリマーの選択および形状に依存して、多くの並外れた特性、例えば、高い機械強度、高い表面積、他の調整可能な機械特性、表面特性、電気特性、熱特性、および/または化学特性を有していてもよい。

【0046】

いくつかの実施形態では、コア−シースナノ繊維100、320は、少なくとも1つの寸法(例えば、幅または直径)が約500nm未満、例えば、約1nm〜約100nm、または1nm〜約50nmの範囲であってもよい。コア−シースポリマーナノ繊維の表面−体積比が大きいため、コア−シースナノ繊維100、320とフィラーポリマー410との相互作用を顕著に高めることができ、従来の繊維よりも機械的に強化することができる。さらに、コア−シースナノ繊維100、320は、超微細であってもよく、得られる不織布400A、400Bに多量に含ませることができる。さらに、開示されているコア−シースナノ繊維100、320を使用することによって、得られた不織布400A、400Bは、例えば、油を用いない定着プロセスで有用な非常に低い表面エネルギーを与えるために、均一で、表面形状が十分に制御されていてもよい。さらに、得られた不織布400A、400Bは、調整可能な特性、限定されないが、機械的な耐久性、表面特性、および/または電気特性、熱特性および/または化学特性を有していてもよい。

【0047】

コア−シースナノ繊維100、320のシース120は、少なくとも1つの寸法(例えば、幅または直径)が約1nm〜約5μm、例えば、約3nm〜約3μm、例えば、約5μm〜約1μmであってもよい。コア−シースナノ繊維100、320のコア110は、少なくとも1つの寸法(例えば、幅または直径)が約1nm〜約100μm、例えば、約5nm〜約50μm、例えば、約10nm〜約10μmであってもよい。

【0048】

不織布400A、400Bは、望ましい表面エネルギーを有していてもよく、例えば、表面エネルギーが、約25mN/m2〜約1mN/m2、または約22mN/m2〜約5mN/m2、または約20mN/m2〜約10mN/m2の範囲であってもよい。この低い表面エネルギーによって、不織布/ナノ繊維の表面剥離性能を制御することができる。例えば、不織布が、電子写真式印刷デバイスの定着器部材のトップコート層として用いられる場合、油を用いない定着プロセスを行うことができる。

【0049】

不織布400A、400Bは、望ましい機械特性を与えてもよい。例えば、不織布400A、400Bは、引張強度が約500psi〜約5,000psi、または約1,000psi〜約4,000psi、または約1,500psi〜約3,500psiの範囲であってもよく、伸長度%が約20%〜約1000%、または約50%〜約500%、または約100%〜約400%であってもよく、靭性が約500in.−lbs./in.3〜約10,000in.−lbs./in.3、または約1,000in.−lbs./in.3〜約5,000in.−lbs./in.3、または約2,000in.−lbs./in.3〜約4,000in.−lbs./in.3であってもよく、初期弾性率が約100psi〜約2,000psi、または約500psi〜約1,500psi、または約800psi〜約1,000psiであってもよい。

【0050】

不織布400A、400Bは、望ましい熱拡散率が、約0.01mm2/s〜約0.5mm2/s、または約0.05mm2/s〜約0.25mm2/s、または約0.1mm2/s〜約0.15mm2/sであってもよく、望ましい平均熱伝導度が約0.01W/mK〜約1.0W/mK、または約0.1W/mK〜約0.75W/mK、または約0.25W/mK〜約0.5W/mKの範囲であってもよい。

【0051】

いくつかの実施形態では、不織布400A、400Bは、任意の適切な電子写真式部材および電子写真式デバイスで用いることができる。例えば、不織布400A、400Bは、電子写真式デバイスのプリンター部材(限定されないが、定着器部材、加圧部材、および/またはドナー部材を含む)のトップコート層として用いることができる。トップコート層は、薄くてもよく、厚みが、約50nm〜約3μm、または約100nm〜約3μm、または約500nm〜約2μmの範囲であってもよい。

【0052】

プリンター部材は、例えば、ロール、ドラム、円筒形、または図5A〜5Bおよび図6A〜6Bに示されるようなロール部材であってもよい。いくつかの実施形態では、プリンター部材は、ベルト、ドレルト、平板、シート、または図7A〜7Bおよび図8A〜8Bに示されるようなベルト部材の形態であってもよい。

【0053】

図5A〜5Bを参照すると、定着器部材500A、500Bは、基材500と、基板510の上に形成されたトップコート層520とを備えていてもよい。トップコート層520は、例えば、図4A〜4Bに示される不織布400A、400Bを含んでいてもよい。

【0054】

いくつかの実施形態では、基材510は、円筒形の管(例えば、加熱ランプが中に入る中空構造を有する)または中身が詰まった円柱型の軸のような円筒形基材であってもよい。基材510は、限定されないが、金属、ポリマー(例えば、プラスチック)、および/またはセラミックのような材料から作られてもよい。例えば、この材料としては、アルミニウム、陽極酸化アルミニウム、鋼鉄、ニッケル、および/または銅が挙げられる。プラスチックとしては、例えば、ポリイミド、ポリエステル、ポリケトン(例えば、ポリエーテルエーテルケトン(PEEK))、ポリ(アリーレンエーテル)、ポリアミド、ポリアラミド、ポリエーテルイミド、ポリフタルアミド、ポリアミド−イミド、ポリフェニレンスルフィド、フルオロポリイミドおよび/またはフルオロポリウレタンが挙げられる。

【0055】

トップコート層520は、図5Aに例示的に示されているように、基板510の上に直接形成されていてもよい。種々の実施形態では、部材の用途に応じて、1つ以上のさらなる機能層が、トップコート層520と基材510の間に形成されていてもよい。例えば、部材500Bは、柔軟/弾性層530(例えば、シリコーンゴム層)がトップコート層520と基材510のあいだに配置された2層構造を有していてもよい。別の例では、例示的な定着器部材は、例えば、弾性層530と基材510の間、または弾性層530とトップコート層520の間に接着層(示されない)を含んでいてもよい。

【0056】

本明細書に開示されているように、例示的な定着器部材500A、500Bは、定着性能を改良するために、従来の定着システムで用いることができる。図6A〜6Bは、図5A〜5Bの開示されている部材500Aまたは500Bを用いる、例示的なフュージング装置600A、600Bを示す。

【0057】

例示的なフュージング装置600A、600Bは、適切な基板510(例えば、適切な金属から製造された中空の円筒形)の上に、トップコート層520を有する例示的な定着器部材500A/Bを含んでいてもよい。さらに、定着器部材600A/Bは、基材510の中空部分に配置されており、その円筒形と同一の広がりをもつ適切な加熱要素610とともに組み込まれてもよい。バックアップ(または加圧)ロール630(図6Aを参照)またはバックアップ(または加圧)ベルト650(図6Bを参照)は、定着器部材600A/Bと協働し、接触ニップNを形成してもよく、この接触ニップNを介し、印刷媒体612(例えば、コピー紙または他の印刷基材)が通過し、印刷媒体612の上のトナー画像614が、定着プロセス中にトップコート層520と接する。機械的な要素635は、協働して加圧ベルト618を動かす1個以上のロールを備えていてもよい。定着プロセスは、約60℃(140°F)〜約300℃(572°F)、または約93℃(200°F)〜約232℃(450°F)、または約160℃(320°F)〜約232℃(450°F)の範囲の温度で行ってもよい。定着プロセスの後、印刷媒体612が接触ニップNを介して通過した後、定着したトナー画像616が、印刷媒体612の上に作られてもよい。

【0058】

いくつかの実施形態では、定着器部材は、図7A〜7Bに示されるように、ベルト基材710の上にトップコート層720を有する定着器ベルトであってもよい。他の実施形態では、層730(例えば、柔軟/弾性層または接着層)は、トップコート層720と基材710との間に配置されていてもよい。本明細書で記載されるように、トップコート層720は、本明細書に開示される不織布400A、400Bを含んでいてもよい。

【0059】

図5A〜5Bに示される定着器ロール500A、500Bと比較すると、定着器ベルト700A、700Bは、ベルト基材710を有していてもよい。ベルト基材710は、当業者に既知の任意の適切なベルト基材であってもよい。例えば、ベルト基材710は、高い屈曲強度および高い屈曲弾性率を示すことが可能な高温プラスチックを含んでいてもよい。または、ベルト基材710は、膜、シートなどを含んでいてもよく、厚みが、25μm〜約250μmの範囲であってもよい。ベルト基材710としては、例えば、ポリイミド、ポリエステル、ポリケトン(例えば、ポリエーテルエーテルケトン(PEEK))、ポリ(アリーレンエーテル)、ポリアミド、ポリアラミド、、ポリエーテルイミド、ポリフタルアミド、ポリアミド−イミド、ポリフェニレンスルフィド、フルオロポリイミドおよび/または フルオロポリウレタンが挙げられる。

【0060】

図8A〜8Bは、本教示の種々の実施形態による図7A〜7Bの定着器ベルトを備えた例示的なフュージング装置800A、800Bを示す。装置800A/Bは、例えば、図8Aの加圧ロール830または図6Bの加圧ベルト845とともに接触ニップを形成する定着器ベルト700A/Bを含んでいてもよい。次いで、固定されていないトナー画像(示されていない)を有する印刷媒体820は、接触ニップNを介して通過し、印刷媒体820の上にある、固定されていないトナー画像を定着させてもよい。いくつかの実施形態では、加圧ロール830または加圧ベルト845を、加熱ランプと組み合わせて用い、印刷媒体820の上にあるトナー画像を定着させるために圧力および熱を加えてもよい。それに加え、装置800A/Bは、定着器ベルト700A/Bを動かし、トナー画像を定着させ、印刷媒体820の上に画像を作成する機械的な要素810を備えていてもよい。機械的な要素810は、1個以上のロール810a〜cを備えていてもよく、これらのロールは、必要な場合には加熱ロールとして用いられてもよい。

【技術分野】

【0001】

本教示は、一般的に、電子写真式印刷デバイスで用いる定着器部材に関し、詳細には、定着器部材のトップコート層に用いるコア−シースナノ繊維に関する。

【背景技術】

【0002】

典型的な電子写真式の複製装置では、複写される元々の画像の光像は、感光部材の上に静電潜像の形態で記録される。この潜像は、次いで、一般的にトナーと呼ばれる電気を帯びた熱可塑性樹脂粒子を塗布することによって可視化される。可視化されたトナー画像は、固定されていない粉末形態であり、通常は、中間体または印刷媒体であってもよい支持材(例えば、普通紙)の上で定着装置を用いて定着される。

【0003】

従来の定着装置は、定着器部材と加圧部材とを備えており、加圧した状態で接触が維持されるロール対、または加圧した状態でロール部材と接触しているベルト部材を備えた構成であってもよい。定着プロセスでは、定着器部材、加圧部材のどちらか、または両方を加熱することによって熱を加えてもよい。

【0004】

定着器部材を、(良好な剥離特性を維持するために)表面エネルギーが低く、十分に可とう性であり、良好な熱伝導性、および/または(定着器部材の寿命を延ばすために)機械的な耐久性を有する材料層(例えば、トップコート)でコーティングしてもよい。しかし、すべての性質が望ましい状態の材料は少ない。表面エネルギーの低い材料の中には、比較的に機械強度が低いものも多いため、定着器部材の寿命は短くなる。機械的な耐久性を有する他の材料は、熱伝導性が悪いことがある。したがって、材料の組み合わせを注意深く選ばなければならない。

【0005】

従来の定着技術は、定着器部材の良好な剥離性を維持するために、定着操作中に定着器部材に定着油を塗布することを含む。しかし、油を塗布すると、トナー粒子が媒体に付着する代わりに定着器部材の油にくっつくと、画像の裏移りが起こることがある。裏移りした画像がクリーニングされないと、次の回転時に媒体に印刷されてしまい、印刷物に望ましくない画像の欠陥が生じることがある。一方、従来の定着技術は、油を用いない定着プロセスを含み、このプロセスは、定着操作から油塗布工程が省かれ、上述の画像の裏移りの問題を避けることができる。油を用いない定着操作は、小さな事務所、自宅事務所用で、高速製品ではないカラープリンタおよび多機能コピー−プリンターで用いられている。

【0006】

さらに、従来の定着操作中に、従来の定着器部材で用いられるトップコート材料の機械的な耐久性が不足しているため、定着器表面で紙の端が摩耗し、ひっかき傷が観察されることが多い。例えば、紙の端がロールに押しつけられるような箇所の定着器部材では、応力が高くなることがある。時間経過にともなって、紙の端の摩耗が増し、溝ができてしまい、定着器部材で溝が視認でき、触ってわかるようになると、トナーの固着性が悪くなることがある。さらに、連続操作は、定着器部材表面にひっかき傷ができる一因となることがあり、画質が低下する。トップコート材料の機械的な耐久性を高めれば、摩耗、ひっかき傷、他の損傷を減らすことができる。

【0007】

定着器部材の製造費用を下げ、寿命を延ばすために、優れた性能(例えば、低い表面エネルギー、十分な可とう性、良好な熱伝導性、機械的な耐久性など)をもつ定着器部材材料を提供することが望ましい。

【発明の概要】

【0008】

本明細書に示す実施形態によれば、同軸エレクトロスピニングによってコア−シースナノ繊維を作成する方法、コア−シースナノ繊維を含む定着器部材、同軸エレクトロスピニングによって作られるコア−シースナノ繊維が提供される。

【0009】

一実施形態によれば、有機ポリマー、無機ポリマー、およびこれらの組み合わせからなる群から選択される高性能ポリマーを含むコア溶液を準備することと、溶媒不溶性のフルオロ樹脂、犠牲ポリマーバインダー、溶媒を含むシース溶液を準備することと、コア溶液およびシース溶液を同軸エレクトロスピニングし、複数のコア−シースポリマーナノ繊維を作成し、コア溶液がポリマーコアを形成し、シース溶液が、コアの周囲にポリマーシースを形成することと、コア−シースナノ繊維を、約100℃〜約280℃の範囲の第1の温度まで加熱することと、コア−シースナノ繊維を、約285℃〜約380℃の範囲の第2の温度まで加熱することと、を含む、同軸エレクトロスピニングによってコア−シースナノ繊維を作成する方法が提供される。

【0010】

別の実施形態によれば、有機ポリマー、無機ポリマー、およびこれらの組み合わせからなる群から選択される高性能ポリマーを含むコア溶液を準備することと、溶媒可溶性のフルオロポリマーを含むシース溶液を準備することと、コア溶液およびシース溶液を同軸エレクトロスピニングし、複数のコア−シースポリマーナノ繊維を作成し、コア溶液がポリマーコアを形成し、シース溶液が、コアの周囲にポリマーシースを形成することと、コア−シースナノ繊維を、約100℃〜約280℃の範囲の第1の温度まで加熱することと、コア−シースナノ繊維を、約285℃〜約380℃の範囲の第2の温度まで加熱することと、を含む、同軸エレクトロスピニングによってコア−シースナノ繊維を作成する方法が提供される。

【0011】

さらに別の実施形態によれば、基材と、基材の上に配置されるトップコート層とを備え、トップコート層が、複数の固体コア−シースナノ繊維が絡み合って不織布を形成しているエレクトロスピニングされた層を含み、それぞれのコア−シースナノ繊維が、シースによって囲まれたコアを含み、コアが、有機ポリマー、無機ポリマー、およびこれらの組み合わせからなる群から選択される高性能ポリマーを含み、シースが、溶媒不溶性のフルオロ樹脂、溶媒可溶性のフルオロポリマー、およびこれらの組み合わせを含む、定着器部材が提供される。

【図面の簡単な説明】

【0012】

【図1】本教示の種々の実施形態による例示的なコア−シースナノ繊維の断面を示す図である。

【図2】本教示の種々の実施形態による例示的なエレクトロスピニング装置を示す図である。

【図3A】図3Aは、本教示の種々の実施形態による例示的なエレクトロスピニングされた層の一部分を示す図である。

【図3B】図3Bは、本教示の種々の実施形態による例示的なエレクトロスピニングされた層の一部分を示す図である。

【図4A】図4Aは、本教示の種々の実施形態による例示的な不織布の一部分を示す図である。

【図4B】図4Bは、本教示の種々の実施形態による例示的な不織布の一部分を示す図である。

【図5A】図5Aは、本教示の種々の実施形態による本明細書に開示されている例示的な不織布を備えた例示的な定着器ロールを示す図である。

【図5B】図5Bは、本教示の種々の実施形態による本明細書に開示されている例示的な不織布を備えた例示的な定着器ロールを示す図である。

【図6A】図6Aは、本教示の種々の実施形態による図5A〜5Bの定着器ロールを備えた例示的な定着装置を示す図である。

【図6B】図6Bは、本教示の種々の実施形態による図5A〜5Bの定着器ロールを備えた例示的な定着装置を示す図である。

【図7A】図7Aは、本教示の種々の実施形態による本明細書に開示されている例示的な不織布を備えた例示的な定着器ベルトを示す図である。

【図7B】図7Bは、本教示の種々の実施形態による本明細書に開示されている例示的な不織布を備えた例示的な定着器ベルトを示す図である。

【図8A】図8Aは、本教示の種々の実施形態による図7A〜7Bの定着器ベルトを備えた例示的な定着装置を示す図である。

【図8B】図8Bは、本教示の種々の実施形態による図7A〜7Bの定着器ベルトを備えた例示的な定着装置を示す図である。

【発明を実施するための形態】

【0013】

例示的な実施形態は、電子写真式印刷デバイスで用いられるコア−シースポリマーナノ繊維、不織布、定着器部材、定着装置を製造するための材料および方法を提供する。不織布は、複数のコア−シースポリマーナノ繊維を含む、エレクトロスピニングされた層を含んでいてもよい。一実施形態では、不織布は、定着プロセスで適切な望ましい表面特性を与えるために、定着器部材のトップコート層として用いられてもよい。

【0014】

本明細書で開示されているように、用語「不織布」は、繊維またはフィラメントを絡み合わせることによって、または複数の膜を合わせて孔をあけることによって作られた、結合したシートまたは結合したウェブを指す。不織布内の結合は、機械的な結合、熱的な結合および/または化学結合であってもよい。不織布は、織られたり、編まれたりすることによって作られるのではなく、繊維を糸に変換する必要はないことを注記しておく。不織布は、実質的に平坦および/または多孔性であってもよい。例えば、不織布は、エレクトロスピニングプロセスによって作られていてもよく、および/またはナノスケールの大きさであってもよい。

【0015】

図1は、本教示の種々の実施形態にかかる、例示的なコア−シースナノ繊維の断面を示す。特定的には、図1は、コア110がシース120に囲まれ、「コア−シース」構造を形成している、例示的なコア−シースナノ繊維100の断面を示す。

【0016】

図3A〜3Bは、本教示の種々の実施形態による例示的なエレクトロスピニングされた層の一部分を示す。特定的には、図3Aで、エレクトロスピニングされた層300Aは、エレクトロスピニングされたコア−シースナノ繊維320(例えば、図1に示されるもの)を絡み合わせ、例えば、繊維の上に繊維が乗った構造を作成することによって作られていてもよい。図3Bで、エレクトロスピニングされた層300Bは、コア−シースナノ繊維320の表面に、1つ以上のエレクトロスピニングされたビーズ330が作られており、および/または、コア−シースナノ繊維320の中に部分的または完全に埋め込まれた、エレクトロスピニングされたコア−シースナノ繊維320を絡み合わせることによって作られてもよい。したがって、エレクトロスピニングされた層300Bは、繊維の上にビーズが乗った構造を有していてもよい。コア−シースナノ繊維320および/またはエレクトロスピニングされたビーズ330は、エレクトロスピニングプロセスの間に作られてもよい。

【0017】

いくつかの実施形態では、エレクトロスピニングされたビーズ330は、平均粒径が約50nm〜約10μm、例えば、約500nm〜約8μm、例えば、約100nm〜約5μmであってもよい。

【0018】

エレクトロスピニングされた層300A、300Bは、多孔性であってもよく、多孔度が、約10%〜約99%、例えば、約50%〜約95%、例えば、約60%〜約80%であってもよい。いくつかの実施形態では、エレクトロスピニングされた層300A、300Bの多孔性構造または孔310は、平均孔径が約50nm〜約50μm、例えば、約100nm〜約10μm、例えば、約500nm〜約5μmであってもよい。

【0019】

図4A〜4Bは、本教示の種々の実施形態による例示的な不織布の一部分を示す。いくつかの実施形態では、例示的な不織布400A、400Bは、エレクトロスピニングされた層(例えば、図3A〜3Bのエレクトロスピニングされた層300A、300B)と、少なくとも1つのフィラーポリマー410を含んでいてもよい。例えば、フィラーポリマー410は、エレクトロスピニングされた層300A、300Bの孔310の中に入っていてもよい。いくつかの実施形態では、少なくとも1つのフィラーポリマー410は、孔310を部分的または完全に満たしていてもよい。いくつかの実施形態では、少なくとも1つのフィラーポリマー410によって、不織布400A、400Bのポリマーマトリックスが得られてもよい。

【0020】

図2は、例示的なエレクトロスピニング装置を示す。特には、例示的なエレクトロスピニング装置は、同軸エレクトロスピニング装置であってもよい。紡糸口金200は、金属チップ260と、第1の注入口210と、同軸に配置された第2の注入口220とを備えていてもよい(例えば、第1の注入口210は、図2に示されるように、第2の注入口220の周囲を同軸で囲んでいてもよい)。一実施形態では、第2の注入口220は、第1の注入口210に挿入されていてもよい。第1の注入口210は、外側の(シース)溶液240を送ってもよく、第2の注入口220は、内側の(コア)溶液230を送ってもよい。一実施形態では、内側の溶液230および外側の溶液240を同時に送ってもよい。内側の溶液230と外側の溶液240とを合わせ、金属チップ260が帯電しているときに押出成型している間は、帯電した吐出物250を作成することができる。帯電した吐出物250は、コレクター270に集められてもよい。

【0021】

コア−シースナノ繊維100、320を作成するために、限定されないが、ポリマー、セラミック、コンポジット、および/またはこれらの組み合わせを含む種々の材料を用いてもよい。適切な合成材料および/または天然材料を用いてもよい。本明細書で開示されているように、コア−シースナノ繊維100、320は、コア材料110がシース材料120によって囲まれていてもよい。

【0022】

コア110に用いられる例示的な材料としては、有機ポリマー、無機ポリマー、およびこれらの組み合わせを含め、高性能ポリマーが挙げられる。本明細書で用いられる場合、用語「高性能」は、当該技術分野で知られている通常の意味を有すると理解される。「高性能」は、典型的には、厳しい環境(例えば、高温)にさらされた場合でも、通常ではみられない安定性があり、従来ポリマーをしのぐ性能(例えば、高い機械特性)を有することを指す。例示的な高性能ポリマーとしては、ポリイミド、ポリアミド、ポリオキサジアゾール、ポリベンズイミダゾール、ポリエステル、ポリ(アリーレンエーテル)、ポリケトン、ポリウレタン、ポリスルフィド、ポリスルホン、ポリカーボネート、他の同様のポリマー、およびこれらの組み合わせが挙げられる。いくつかの実施形態では、好ましいコア材料としては、ポリアミド(例えば、ナイロン−6,6)、ポリイミド、ポリエステル、ポリベンズイミダゾール、ポリ(アリーレンエーテル)、ポリスルホン、およびこれらの組み合わせが挙げられる。

【0023】

コア110に適した他の材料としては、ゾル−ゲル溶液から誘導されるコンポジット材料およびセラミック材料が挙げられる。ナノスケールのコンポジット材料およびセラミック材料を作成する技術分野で知られているゾル−ゲル溶液は、本明細書で有用であろう。本明細書で使用される場合、「ゾル−ゲル」は、当該技術分野で知られている通常の意味を有すると理解される。典型的には、ゾル−ゲル手順で、溶液(「ゾル」)は、徐々に、液相と固相を含むゲル状(「ゲル」)網目構造を生成する方向へと変化する。固相は、別個のコロイド粒子から、連続的なポリマー網目構造まで、さまざまな基本的な構造または形状を有していてもよい。ゾルは、金属アルコキシドおよび/または金属塩化物を含んでいてもよく、加水分解および重縮合反応を受けてコロイドを生成する。ゲルの液相は、乾燥プロセスによって除去され、固体のコンポジット材料またはセラミック材料を得ることができる。

【0024】

いくつかの実施形態では、好ましいゾル−ゲル溶液は、金属アルコキシド、例えば、SiO2、SnO2、インジウムスズオキシド(ITO)、GeO2、NiFeO4、LiCoO2、BaTiO3、Al2O3、CuO、NiO、TiO2−SiO2、V2O5、ZnO、Co3O4、Nb2O5、MoO3、MgTiO3など、およびこれらの組み合わせを含んでいてもよい。

【0025】

シース120に用いられる例示的な材料としては、溶媒可溶性のフルオロポリマー、溶媒不溶性のフルオロ樹脂、およびこれらの組み合わせが挙げられる。本明細書で用いられる場合、「溶媒可溶性」は、有機溶媒単独に可溶性であることを意味すると理解される。これとは逆に、「溶媒不溶性」は、有機溶媒単独には溶解しないことを意味すると理解される。例示的なシース材料は、表面エネルギーが、25mN/m以下、例えば、約25mN/m〜約16mN/m、例えば、約22mN/m〜約15mN/m、または約20mN/m〜約10mN/mであってもよい。

【0026】

適切な溶媒可溶性のフルオロポリマーの例としては、フルオロポリマー、フルオロ熱可塑性プラスチック、フルオロポリシロキサン、フッ素化ポリイミドが挙げられる。いくつかの実施形態では、好ましい溶媒可溶性のフルオロポリマーとしては、ポリ(フッ化ビニリデン)、フッ化ビニリデンとヘキサフルオロプロピレンのコポリマー、フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレンのターポリマー、フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレンのテトラポリマーが挙げられる。これらのフルオロポリマーは、DYNEON(商標)、THV,VITON A(登録商標)、VITON E(登録商標)、VITON E 60C(登録商標)、VITON E430(登録商標)、VITON 910(登録商標)、VITON GH(登録商標)、VITON GF(登録商標)といった種々の登録商標で商業的に知られている。VITON(登録商標)という名称は、E.I.DuPont de Nemours,Inc.の商標であり、DYNEON(商標)という名称は、3M Companyの商標である。他の市販のフルオロポリマーとしては、FLUOREL 2170(登録商標)、FLUOREL 2174(登録商標)、FLUOREL 2176(登録商標)、FLUOREL 2177(登録商標)、FLUOREL LVS 76(登録商標)が挙げられる。FLUOREL(登録商標)という名称は、3M Companyの商標である。さらなる市販材料としては、AFLAS(登録商標)というポリ(プロピレン−テトラフルオロエチレン)、FLUOREL II(登録商標)(LII900)というポリ(プロピレン−テトラフルオロエチレンフッ化ビニリデン)(両方とも3M Companyから入手可能)、FOR60KIR(登録商標)、FOR−LHF(登録商標)、NM(登録商標)FOR−THF(登録商標)、FOR−TFS(登録商標)、TH(登録商標)、TN505(登録商標)(Montedison Specialty Chemical Companyから入手可能)として特定される「Tecnoflon」が挙げられる。

【0027】

適切な溶媒不溶性のフルオロ樹脂の例としては、フルオロプラスチック、フッ素化ポリエーテルが挙げられる。いくつかの実施形態では、好ましい溶媒不溶性のフルオロ樹脂としては、ポリテトラフルオロエチレン(PTFE)、ペルフルオロアルコキシポリマー樹脂(PFA)、ポリ(テトラフルオロエチレン−コ−ペルフルオロプロピルビニルエーテル)、フッ素化エチレンプロピレンコポリマー(FEP)、他の同様の溶媒不溶性のフルオロ樹脂、およびこれらの組み合わせが挙げられる。市販の溶媒不溶性のフルオロ樹脂としては、DuPont de Nemours、Inc.(Wilmington、DE)から入手可能なTEFLON(登録商標)PFA(ポリフルオロアルコキシポリテトラフルオロエチレン)、TEFLON(登録商標)PTFE(ポリテトラフルオロエチレン)、またはTEFLON(登録商標)FEP(フッ素化エチレンプロピレンコポリマー)が挙げられる。TEFLON(登録商標)という名称は、E.I.DuPont de Nemours,Inc.の商標である。

【0028】

本明細書に開示されているように、コア110およびシース120の材料を溶液に溶解または分散させ、内側の(コア)溶液230および外側の(シース)溶液240を作成してもよい。一態様では、コア110を含む材料およびシース120を含む材料は、異なる溶液に可溶性であってもよく、分散性であってもよい。一態様では、コア110を含む材料は、コア溶液230に可溶性であってもよく、混和性であってもよい。他の態様では、シース120を含む材料は、犠牲ポリマーバインダーを含むシース溶液240または含まないシース溶液240に可溶性であってもよい。

【0029】

いくつかの実施形態では、コア110を含む材料は、コア溶液230中に、コア溶液230の約1〜約50重量%、例えば、約5〜約30重量%、例えば、約8〜約25重量%の量で存在していてもよい。いくつかの実施形態では、シース120を含む溶媒可溶性のフルオロポリマーは、シース溶液240中に、シース溶液240の約1〜約50重量%、例えば、5〜約30重量%、例えば、約8〜約25重量%の量で存在していてもよい。

【0030】

溶媒不溶性のフルオロ樹脂を利用する実施形態では、シース溶液240は、溶媒不溶性のフルオロ樹脂を溶液に可溶化させるために、犠牲ポリマーバインダーをさらに含んでいてもよい。犠牲ポリマーバインダーの例示的な材料としては、ポリ(アルキレンカーボネート)、好ましくは、ポリ(プロピレンカーボネート)、ポリ(エチレンカーボネート)、ポリ(ブチレンカーボネート)、ポリ(シクロヘキセンカーボネートなど、およびこれらの組み合わせが挙げられる。市販の犠牲ポリマーバインダー材料としては、融点が約250℃であり、二酸化炭素と1個以上のエポキシドの共重合によって製造され、Empower Materials(New Castle、DE)から入手可能なポリ(プロピレンカーボネート)を挙げることができる。溶媒不溶性のフルオロ樹脂が、犠牲ポリマーバインダーとともに、シース溶液240の固形分合計量を基準として、約70〜約99%、例えば、約80〜約93%、例えば、約90〜約95%の量でシース溶液240中に存在していてもよい。犠牲ポリマーバインダーは、シース溶液240中に、シース溶液240の固形分合計量を基準として、約1〜約30%、例えば、約3〜約20%、例えば、約5〜約10%の量で存在していてもよい。

【0031】

ある態様では、溶媒不溶性のフルオロ樹脂を含むシース溶液は、さらに界面活性剤を含んでいてもよい。当該技術分野で既知の任意の界面活性剤を用いてもよい。例えば、界面活性剤は、シース溶液の固形分合計量を基準として、約0.1〜約10%、好ましくは、約1〜約5%の量で存在していてもよい。

【0032】

理論によって限定されないが、犠牲ポリマーバインダーは、エレクトロスピニングプロセスの間に、シース120を含む溶媒不溶性のフルオロ樹脂を溶液に分散させることができ(犠牲ポリマーバインダーがなければ、比較的不溶性であるか、不混和性であろう)、次いで、エレクトロスピニングした後に、犠牲ポリマーバインダーを融点よりも高い温度で除去することができる(例えば、分解、蒸発、燃焼などによって)と考えられる。この様式で、犠牲ポリマーバインダーがなければ溶媒に不溶性であるか、不混和性である材料を同軸エレクトロスピニングに用い(典型的には、高粘度ポリマー溶液を用い)、シースを作成してもよい。

【0033】

用いる材料によっては、コア溶液および/またはシース溶液は、溶媒を含んでいてもよい。溶媒は、水系溶媒または有機溶媒であってもよく、水系溶媒と有機溶媒の混合物であってもよい。例示的な有機溶媒としては、アセトン、メチルエチルケトン、シクロヘキサノン、酢酸エチル、メトキシエチルエーテル、塩化メチレンなど、およびこれらの組み合わせが挙げられる。さらに、処理条件(例えば、溶媒、溶液および/または分散物の濃度、温度、電圧など)によって、コア−シースナノ繊維100、320の直径、平均孔径310、エレクトロスピニングされた層300A、300Bの多孔度)を制御することができる。

【0034】

いくつかの実施形態では、コア−シースナノ繊維100、320は、エレクトロスピニング技術を用いて作成することができる。本明細書に開示されているように、コア−シースナノ繊維100、320は、同軸エレクトロスピニングによって作成されてもよい。図2に示されるように、第1の注入口210は、外側の(シース)溶液240を送ってもよく、第2の注入口220は、内側の(コア)溶液230を送ってもよい。帯電した金属チップ260を通って同時に押出成型される場合、内側の材料溶液230、外側の材料溶液240が、帯電した吐出物250を形成してもよい。帯電した吐出物250は、表面電荷間の静電力によって連続的に伸び、コア−シースナノ繊維100、320を形成してもよい。いくつかの態様では、コア−シースナノ繊維100、320が、エレクトロスピニングされた層300A、300Bを形成してもよい。

【0035】

次いで、コア−シースナノ繊維100、320を第1の温度まで、すなわち犠牲ポリマーバインダーの融点より高いが、シース120を含む材料の融点よりは低い温度まで加熱し、次いで、第2の温度まで、すなわちシース120を含む材料の融点よりも高い温度まで加熱してもよい。例えば、コア−シースナノ繊維100、320を、約100℃〜約280℃、例えば、約150℃〜約270℃、例えば、約200℃〜約250℃の範囲の第1の温度まで加熱してもよい。理論によって限定されないが、第1の温度まで加熱すると、シース120から犠牲ポリマーバインダーが除去される(例えば、分解、蒸発、燃焼などによって)と考えられる。しかし、不完全除去に起因して、痕跡量のバインダーがシース120に残っていてもよい。

【0036】

コア−シースナノ繊維100、320を、約285℃〜約380℃、例えば、約300℃〜約360℃、例えば、約310℃〜約350℃の範囲の第2の温度まで加熱してもよい。第2の温度まで加熱することによって、シースを含む材料を溶融させ、コア表面に連続コーティング(すなわち、シース120)を作成してもよい(例えば、固体のコア−シースナノ繊維100、320を形成する)。

【0037】

コア−シースナノ繊維100Aの第2の加熱の後に、不織布400A、400Bは、1つ以上のフィラーポリマーを含む均質溶液を、形成されたエレクトロスピニングされた層300A、300Bの上にキャスト成型することによって作られてもよい。このプロセスは、均一溶液の溶媒を除去し、それによって、エレクトロスピニングされた層300A、300Bの孔310の中に固化したフィラーポリマー(図4A〜4Bの410を参照)が残る固化プロセス(例えば、乾燥または硬化プロセス)よって行ってもよい。キャスト成型プロセスは、当業者に知られている任意の適切なキャスト成型プロセスを含んでいてもよい。

【0038】

ある場合には、選択したフィラーポリマーは、均質溶液を生成しないことがあるが、均質な分散物に含まれる粒子または粉末の形態であってもよい。次いで、均質な分散物を、エレクトロスピニングされた層300A、300Bの上にキャスト成型し、次いで、固化プロセスによって分散溶媒を除去してもよい。それに加え、溶融プロセスを用い、フィラーポリマーの粒子または粉末を溶融させてもよい。溶融したフィラーポリマー(図4A〜4Bの410)を、エレクトロスピニングされた層300A、300Bの孔310に分散させ、開示されている不織布400A、400Bを作成してもよい。

【0039】

他の場合には、フィラーポリマーの粒子または粉末を、分散溶媒を用いず、溶融プロセスを用い、エレクトロスピニングされた層300A、300Bに直接塗布してもよい。塗布されたフィラーポリマー粒子410を、このようにエレクトロスピニングされた層300A、300Bの孔310内で溶融させ、開示されている不織布400A、400Bを作成してもよい。

【0040】

いくつかの実施形態では、フィラーポリマー410としては、限定されないが、フルオロポリマー、シリコーンエラストマー、熱可塑性エラストマー、樹脂、ポリアミド、ポリエステル、ポリイミド、ポリカーボネート、ポリウレタン、ポリエーテル、ポリオキサダゾール、ポリベンズイミダゾール、ポリアクリロニトリル、ポリエチレン、ポリプロピレン、ポリブタジエン、ポリスチレン、および/またはこれらの組み合わせが挙げられる。フィラーポリマー410の例示的な材料としては、アクリロニトリルブタジエンスチレン(ABS)、ポリメタクリル酸メチル(PMMA)、かご型シルセスキオキサンオリゴマー(POSS)、ポリ(ビニルアルコール)、ポリ(エチレンオキシド)、ポリラクチド、ポリ(カプロラクトン)、ポリ(エーテルイミド)、ポリ(エーテルウレタン)、ポリ(エステルウレタン)、ポリ(p−フェニレンテレフタレート)、酢酸セルロース、ポリ(酢酸ビニル)、ポリ(アクリル酸)、ポリアクリルアミド、ポリビニルピロリドン、ヒドロキシプロピルセルロース、ポリ(ビニルブチラール)、ポリ(アクリル酸アルキル)、ポリ(メタクリル酸アルキル)、ポリヒドロキシブチレート、フルオロポリマー、ポリ(フッ化ビニリデン)、ポリ(フッ化ビニリデン−コ−ヘキサフルオロプロピレン)、フッ素化エチレン−プロピレンコポリマー、ポリ(テトラフルオロエチレン−コ−ペルフルオロプロピルビニルエーテル)、ポリ((ペルフルオロアルキル)エチルメタクリレート)、セルロース、キトサン、ゼラチン、タンパク質、ナイロン、フルオロエラストマー、フルオロプラスチック、シリコーンエラストマー、熱可塑性エラストマー、樹脂、フルオロ樹脂、およびこれらの組み合わせが挙げられる。

【0041】

適切なフルオロポリマーとしては、フルオロプラスチック、フルオロエラストマー、および/またはフルオロ樹脂が挙げられ、ポリテトラフルオロエチレン(PTFE)、ペルフルオロアルコキシポリマー樹脂(PFA)、フッ素化エチレンプロピレンコポリマー(FEP)、テトラフルオロエチレン(TFE)とヘキサフルオロプロピレン(HFP)のコポリマー、ヘキサフルオロプロピレン(HFP)とフッ化ビニリデン(VDF)のコポリマー、テトラフルオロエチレン(TFE)、フッ化ビニリデン(VDF)、ヘキサフルオロプロピレン(HFP)のターポリマー、テトラフルオロエチレン(TFE)、フッ化ビニリデン(VF2)、ヘキサフルオロプロピレン(HFP)のテトラポリマーからなる群から選択される1つ以上のフルオロ材料を含んでいてもよい。

【0042】

さらに、市販のフルオロプラスチックとしては、種々の名称のもの、例えば、E.I.DuPont de Nemours,Inc.(Wilmington、DE)から入手可能なTEFLON(登録商標)PFA、TEFLON(登録商標)PTFE、またはTEFLON(登録商標)FEPが挙げられる。

【0043】

市販のフルオロエラストマーとしては、例えば、VITON(登録商標)A:HFPとVDF(またはVF2)のコポリマー、VITON(登録商標)B:TFE、VDF、HFPのターポリマー、VITON(登録商標)GF:TFE、VF2、HFPのテトラポリマー、VITON(登録商標)E、VITON(登録商標)E−60C、VITON(登録商標)E430、VITON(登録商標)910、VITON(登録商標)GH、VITON(登録商標)GFが挙げられる。VITON(登録商標)の名称は、E.I.DuPont de Nemours,Inc.(ウィルミントン、DE)の商標である。他の市販のフルオロエラストマーとしては、3M Corporation(セントポール、ミネソタ)から入手可能なものが挙げられ、例えば、DYNEON(商標)フルオロエラストマー、AFLAS(登録商標)フルオロエラストマー(例えば、ポリ(プロピレン−テトラフルオロエチレン))、FLUOREL(登録商標)フルオロエラストマー(例えば、FLUOREL(登録商標)II(例えば、LII900)ポリ(プロピレン−テトラフルオロエチレンフッ化ビニリデン)、FLUOREL(登録商標)2170、FLUOREL(登録商標)2174、FLUOREL(登録商標)2176、FLUOREL(登録商標)2177、および/またはFLUOREL(登録商標)LVS 76が挙げられる。さらなる市販のフルオロエラストマー材料としては、Solvay Solexis(ウエストデプトフォード、NJ)から入手可能な、FOR(登録商標)−60KIR、FOR(登録商標)−LHF、FOR(登録商標)−NM、FOR(登録商標)−THF、FOR(登録商標)−TFS、FOR(登録商標)−TH、FOR(登録商標)−TN505で特定される、「tecnoflon」が挙げられる。

【0044】

いくつかの実施形態では、フィラーポリマー410は、コア−シースナノ繊維100、320のシース120を作成するために用いられる材料を含んでいてもよく、逆に、コア−シースナノ繊維100、320のシース120は、フィラーポリマー410を作成するために用いられる材料を含んでいてもよい。シース120に用いられる材料およびフィラーポリマー410に用いられる材料は、同じであってもよく、異なっていてもよい。この様式で、理論によって限定されないが、開示されているコア−シースナノ繊維100、320は、不織布400A、400Bのよい性質(例えば、表面特性、化学特性など)に影響を与えることなく、不織布400A、400Bのポリマーマトリックス(例えば、フィラーポリマー410)との相溶性を高めることができると考えられる。さらに、コア−シースナノ繊維100、320、フィラーポリマー410の適切な材料組み合わせおよび/または量を選択することによって、得られた不織布400A、400Bの特性を所望なように調節または制御することができる。

【0045】

コア−シースナノ繊維100、320は、長く、非常に薄い直径を有しており、分子レベルで整列可能な能力を有していてもよい。得られたエレクトロスピニングされた層は、作成したエレクトロスピニングされた繊維/層のポリマーの選択および形状に依存して、多くの並外れた特性、例えば、高い機械強度、高い表面積、他の調整可能な機械特性、表面特性、電気特性、熱特性、および/または化学特性を有していてもよい。

【0046】

いくつかの実施形態では、コア−シースナノ繊維100、320は、少なくとも1つの寸法(例えば、幅または直径)が約500nm未満、例えば、約1nm〜約100nm、または1nm〜約50nmの範囲であってもよい。コア−シースポリマーナノ繊維の表面−体積比が大きいため、コア−シースナノ繊維100、320とフィラーポリマー410との相互作用を顕著に高めることができ、従来の繊維よりも機械的に強化することができる。さらに、コア−シースナノ繊維100、320は、超微細であってもよく、得られる不織布400A、400Bに多量に含ませることができる。さらに、開示されているコア−シースナノ繊維100、320を使用することによって、得られた不織布400A、400Bは、例えば、油を用いない定着プロセスで有用な非常に低い表面エネルギーを与えるために、均一で、表面形状が十分に制御されていてもよい。さらに、得られた不織布400A、400Bは、調整可能な特性、限定されないが、機械的な耐久性、表面特性、および/または電気特性、熱特性および/または化学特性を有していてもよい。

【0047】

コア−シースナノ繊維100、320のシース120は、少なくとも1つの寸法(例えば、幅または直径)が約1nm〜約5μm、例えば、約3nm〜約3μm、例えば、約5μm〜約1μmであってもよい。コア−シースナノ繊維100、320のコア110は、少なくとも1つの寸法(例えば、幅または直径)が約1nm〜約100μm、例えば、約5nm〜約50μm、例えば、約10nm〜約10μmであってもよい。

【0048】

不織布400A、400Bは、望ましい表面エネルギーを有していてもよく、例えば、表面エネルギーが、約25mN/m2〜約1mN/m2、または約22mN/m2〜約5mN/m2、または約20mN/m2〜約10mN/m2の範囲であってもよい。この低い表面エネルギーによって、不織布/ナノ繊維の表面剥離性能を制御することができる。例えば、不織布が、電子写真式印刷デバイスの定着器部材のトップコート層として用いられる場合、油を用いない定着プロセスを行うことができる。

【0049】

不織布400A、400Bは、望ましい機械特性を与えてもよい。例えば、不織布400A、400Bは、引張強度が約500psi〜約5,000psi、または約1,000psi〜約4,000psi、または約1,500psi〜約3,500psiの範囲であってもよく、伸長度%が約20%〜約1000%、または約50%〜約500%、または約100%〜約400%であってもよく、靭性が約500in.−lbs./in.3〜約10,000in.−lbs./in.3、または約1,000in.−lbs./in.3〜約5,000in.−lbs./in.3、または約2,000in.−lbs./in.3〜約4,000in.−lbs./in.3であってもよく、初期弾性率が約100psi〜約2,000psi、または約500psi〜約1,500psi、または約800psi〜約1,000psiであってもよい。

【0050】

不織布400A、400Bは、望ましい熱拡散率が、約0.01mm2/s〜約0.5mm2/s、または約0.05mm2/s〜約0.25mm2/s、または約0.1mm2/s〜約0.15mm2/sであってもよく、望ましい平均熱伝導度が約0.01W/mK〜約1.0W/mK、または約0.1W/mK〜約0.75W/mK、または約0.25W/mK〜約0.5W/mKの範囲であってもよい。

【0051】

いくつかの実施形態では、不織布400A、400Bは、任意の適切な電子写真式部材および電子写真式デバイスで用いることができる。例えば、不織布400A、400Bは、電子写真式デバイスのプリンター部材(限定されないが、定着器部材、加圧部材、および/またはドナー部材を含む)のトップコート層として用いることができる。トップコート層は、薄くてもよく、厚みが、約50nm〜約3μm、または約100nm〜約3μm、または約500nm〜約2μmの範囲であってもよい。

【0052】

プリンター部材は、例えば、ロール、ドラム、円筒形、または図5A〜5Bおよび図6A〜6Bに示されるようなロール部材であってもよい。いくつかの実施形態では、プリンター部材は、ベルト、ドレルト、平板、シート、または図7A〜7Bおよび図8A〜8Bに示されるようなベルト部材の形態であってもよい。

【0053】

図5A〜5Bを参照すると、定着器部材500A、500Bは、基材500と、基板510の上に形成されたトップコート層520とを備えていてもよい。トップコート層520は、例えば、図4A〜4Bに示される不織布400A、400Bを含んでいてもよい。

【0054】

いくつかの実施形態では、基材510は、円筒形の管(例えば、加熱ランプが中に入る中空構造を有する)または中身が詰まった円柱型の軸のような円筒形基材であってもよい。基材510は、限定されないが、金属、ポリマー(例えば、プラスチック)、および/またはセラミックのような材料から作られてもよい。例えば、この材料としては、アルミニウム、陽極酸化アルミニウム、鋼鉄、ニッケル、および/または銅が挙げられる。プラスチックとしては、例えば、ポリイミド、ポリエステル、ポリケトン(例えば、ポリエーテルエーテルケトン(PEEK))、ポリ(アリーレンエーテル)、ポリアミド、ポリアラミド、ポリエーテルイミド、ポリフタルアミド、ポリアミド−イミド、ポリフェニレンスルフィド、フルオロポリイミドおよび/またはフルオロポリウレタンが挙げられる。

【0055】

トップコート層520は、図5Aに例示的に示されているように、基板510の上に直接形成されていてもよい。種々の実施形態では、部材の用途に応じて、1つ以上のさらなる機能層が、トップコート層520と基材510の間に形成されていてもよい。例えば、部材500Bは、柔軟/弾性層530(例えば、シリコーンゴム層)がトップコート層520と基材510のあいだに配置された2層構造を有していてもよい。別の例では、例示的な定着器部材は、例えば、弾性層530と基材510の間、または弾性層530とトップコート層520の間に接着層(示されない)を含んでいてもよい。

【0056】

本明細書に開示されているように、例示的な定着器部材500A、500Bは、定着性能を改良するために、従来の定着システムで用いることができる。図6A〜6Bは、図5A〜5Bの開示されている部材500Aまたは500Bを用いる、例示的なフュージング装置600A、600Bを示す。

【0057】

例示的なフュージング装置600A、600Bは、適切な基板510(例えば、適切な金属から製造された中空の円筒形)の上に、トップコート層520を有する例示的な定着器部材500A/Bを含んでいてもよい。さらに、定着器部材600A/Bは、基材510の中空部分に配置されており、その円筒形と同一の広がりをもつ適切な加熱要素610とともに組み込まれてもよい。バックアップ(または加圧)ロール630(図6Aを参照)またはバックアップ(または加圧)ベルト650(図6Bを参照)は、定着器部材600A/Bと協働し、接触ニップNを形成してもよく、この接触ニップNを介し、印刷媒体612(例えば、コピー紙または他の印刷基材)が通過し、印刷媒体612の上のトナー画像614が、定着プロセス中にトップコート層520と接する。機械的な要素635は、協働して加圧ベルト618を動かす1個以上のロールを備えていてもよい。定着プロセスは、約60℃(140°F)〜約300℃(572°F)、または約93℃(200°F)〜約232℃(450°F)、または約160℃(320°F)〜約232℃(450°F)の範囲の温度で行ってもよい。定着プロセスの後、印刷媒体612が接触ニップNを介して通過した後、定着したトナー画像616が、印刷媒体612の上に作られてもよい。

【0058】

いくつかの実施形態では、定着器部材は、図7A〜7Bに示されるように、ベルト基材710の上にトップコート層720を有する定着器ベルトであってもよい。他の実施形態では、層730(例えば、柔軟/弾性層または接着層)は、トップコート層720と基材710との間に配置されていてもよい。本明細書で記載されるように、トップコート層720は、本明細書に開示される不織布400A、400Bを含んでいてもよい。

【0059】

図5A〜5Bに示される定着器ロール500A、500Bと比較すると、定着器ベルト700A、700Bは、ベルト基材710を有していてもよい。ベルト基材710は、当業者に既知の任意の適切なベルト基材であってもよい。例えば、ベルト基材710は、高い屈曲強度および高い屈曲弾性率を示すことが可能な高温プラスチックを含んでいてもよい。または、ベルト基材710は、膜、シートなどを含んでいてもよく、厚みが、25μm〜約250μmの範囲であってもよい。ベルト基材710としては、例えば、ポリイミド、ポリエステル、ポリケトン(例えば、ポリエーテルエーテルケトン(PEEK))、ポリ(アリーレンエーテル)、ポリアミド、ポリアラミド、、ポリエーテルイミド、ポリフタルアミド、ポリアミド−イミド、ポリフェニレンスルフィド、フルオロポリイミドおよび/または フルオロポリウレタンが挙げられる。

【0060】

図8A〜8Bは、本教示の種々の実施形態による図7A〜7Bの定着器ベルトを備えた例示的なフュージング装置800A、800Bを示す。装置800A/Bは、例えば、図8Aの加圧ロール830または図6Bの加圧ベルト845とともに接触ニップを形成する定着器ベルト700A/Bを含んでいてもよい。次いで、固定されていないトナー画像(示されていない)を有する印刷媒体820は、接触ニップNを介して通過し、印刷媒体820の上にある、固定されていないトナー画像を定着させてもよい。いくつかの実施形態では、加圧ロール830または加圧ベルト845を、加熱ランプと組み合わせて用い、印刷媒体820の上にあるトナー画像を定着させるために圧力および熱を加えてもよい。それに加え、装置800A/Bは、定着器ベルト700A/Bを動かし、トナー画像を定着させ、印刷媒体820の上に画像を作成する機械的な要素810を備えていてもよい。機械的な要素810は、1個以上のロール810a〜cを備えていてもよく、これらのロールは、必要な場合には加熱ロールとして用いられてもよい。

【特許請求の範囲】

【請求項1】

有機ポリマー、無機ポリマー、およびこれらの組み合わせからなる群から選択される高性能ポリマーを含むコア溶液を提供することと、

溶媒不溶性のフルオロ樹脂、犠牲ポリマーバインダー、溶媒を含むシース溶液を提供することと、

コア溶液およびシース溶液を同軸エレクトロスピニングし、複数のコア−シースポリマーナノ繊維を作成することであって、前記コア溶液がポリマーコアを形成し、前記シース溶液が、コアの周囲にポリマーシースを形成する、作成することと、

前記コア−シースナノ繊維を、約100℃〜約280℃の範囲の第1の温度まで加熱することと、

前記コア−シースナノ繊維を、約285℃〜約380℃の範囲の第2の温度まで加熱することと、を含む、コア−シースナノ繊維を作成する方法。

【請求項2】

前記高性能ポリマーが、ポリイミド、ポリアミド、ポリオキサジアゾール、ポリベンズイミダゾール、ポリエステル、ポリ(アリーレンエーテル)、ポリケトン、ポリウレタン、ポリスルフィド、ポリスルホン、ポリカーボネート、およびこれらの組み合わせからなる群から選択される、請求項1に記載の方法。

【請求項3】

前記溶媒不溶性のフルオロ樹脂が、ポリテトラフルオロエチレン(PTFE)、ペルフルオロアルコキシポリマー樹脂(PFA)、ポリ(テトラフルオロエチレン−コ−ペルフルオロプロピルビニルエーテル)、フッ素化エチレンプロピレンコポリマー(FEP)、およびこれらの組み合わせからなる群から選択される、請求項1に記載の方法。

【請求項4】

前記犠牲ポリマーバインダーが、ポリ(プロピレンカーボネート)、ポリ(エチレンカーボネート)、ポリ(ブチレンカーボネート)、ポリ(シクロヘキセンカーボネート)、およびこれらの組み合わせからなる群から選択されるポリ(アルキレンカーボネート)である、請求項1に記載の方法。

【請求項5】

前記溶媒が、アセトン、メチルエチルケトン、シクロヘキサノン、酢酸エチル、メトキシエチルエーテル、塩化メチル、およびこれらの組み合わせからなる群から選択される、請求項1に記載の方法。

【請求項6】

有機ポリマー、無機ポリマー、およびこれらの組み合わせからなる群から選択される高性能ポリマーを含むコア溶液を提供することと、

溶媒可溶性のフルオロポリマーを含むシース溶液を提供することと、

前記コア溶液および前記シース溶液を同軸エレクトロスピニングし、複数のコア−シースポリマーナノ繊維を作成することであって、前記コア溶液がポリマーコアを形成し、前記シース溶液が、コアの周囲にポリマーシースを形成する、作成することと、

前記コア−シースナノ繊維を、約100℃〜約280℃の範囲の第1の温度まで加熱することと、

前記コア−シースナノ繊維を、約285℃〜約380℃の範囲の第2の温度まで加熱することとを含む、同軸エレクトロスピニングによってコア−シースナノ繊維を作成する方法。

【請求項7】

前記溶媒可溶性のフルオロポリマーが、ポリ(フッ化ビニリデン)、フッ化ビニリデンとヘキサフルオロプロピレンのコポリマー、テトラフルオロエチレンとフッ化ビニリデンのコポリマー、テトラフルオロエチレン、フッ化ビニリデン、ヘキサフルオロプロピレンのターポリマー、およびこれらの組み合わせからなる群から選択される、請求項6に記載の方法。

【請求項8】

基材と、

前記基材の上に配置されるトップコート層と、を備え、前記トップコート層が、複数の固体コア−シースナノ繊維が絡み合って不織布を形成しているエレクトロスピニングされた層を含み、それぞれの前記コア−シースナノ繊維が、シースによって囲まれたコアを含み、

前記コアが、有機ポリマー、無機ポリマー、およびこれらの組み合わせからなる群から選択される高性能ポリマーを含み、

前記シースが、溶媒不溶性のフルオロ樹脂、溶媒可溶性のフルオロポリマー、およびこれらの組み合わせを含む、定着器部材。

【請求項9】

請求項8に記載の方法によって製造されたコア−シースナノ繊維。

【請求項10】

請求項9に記載のコア−シースナノ繊維を含む定着器部材。

【請求項1】

有機ポリマー、無機ポリマー、およびこれらの組み合わせからなる群から選択される高性能ポリマーを含むコア溶液を提供することと、

溶媒不溶性のフルオロ樹脂、犠牲ポリマーバインダー、溶媒を含むシース溶液を提供することと、

コア溶液およびシース溶液を同軸エレクトロスピニングし、複数のコア−シースポリマーナノ繊維を作成することであって、前記コア溶液がポリマーコアを形成し、前記シース溶液が、コアの周囲にポリマーシースを形成する、作成することと、

前記コア−シースナノ繊維を、約100℃〜約280℃の範囲の第1の温度まで加熱することと、

前記コア−シースナノ繊維を、約285℃〜約380℃の範囲の第2の温度まで加熱することと、を含む、コア−シースナノ繊維を作成する方法。

【請求項2】

前記高性能ポリマーが、ポリイミド、ポリアミド、ポリオキサジアゾール、ポリベンズイミダゾール、ポリエステル、ポリ(アリーレンエーテル)、ポリケトン、ポリウレタン、ポリスルフィド、ポリスルホン、ポリカーボネート、およびこれらの組み合わせからなる群から選択される、請求項1に記載の方法。

【請求項3】

前記溶媒不溶性のフルオロ樹脂が、ポリテトラフルオロエチレン(PTFE)、ペルフルオロアルコキシポリマー樹脂(PFA)、ポリ(テトラフルオロエチレン−コ−ペルフルオロプロピルビニルエーテル)、フッ素化エチレンプロピレンコポリマー(FEP)、およびこれらの組み合わせからなる群から選択される、請求項1に記載の方法。

【請求項4】

前記犠牲ポリマーバインダーが、ポリ(プロピレンカーボネート)、ポリ(エチレンカーボネート)、ポリ(ブチレンカーボネート)、ポリ(シクロヘキセンカーボネート)、およびこれらの組み合わせからなる群から選択されるポリ(アルキレンカーボネート)である、請求項1に記載の方法。

【請求項5】

前記溶媒が、アセトン、メチルエチルケトン、シクロヘキサノン、酢酸エチル、メトキシエチルエーテル、塩化メチル、およびこれらの組み合わせからなる群から選択される、請求項1に記載の方法。

【請求項6】

有機ポリマー、無機ポリマー、およびこれらの組み合わせからなる群から選択される高性能ポリマーを含むコア溶液を提供することと、

溶媒可溶性のフルオロポリマーを含むシース溶液を提供することと、

前記コア溶液および前記シース溶液を同軸エレクトロスピニングし、複数のコア−シースポリマーナノ繊維を作成することであって、前記コア溶液がポリマーコアを形成し、前記シース溶液が、コアの周囲にポリマーシースを形成する、作成することと、

前記コア−シースナノ繊維を、約100℃〜約280℃の範囲の第1の温度まで加熱することと、

前記コア−シースナノ繊維を、約285℃〜約380℃の範囲の第2の温度まで加熱することとを含む、同軸エレクトロスピニングによってコア−シースナノ繊維を作成する方法。

【請求項7】

前記溶媒可溶性のフルオロポリマーが、ポリ(フッ化ビニリデン)、フッ化ビニリデンとヘキサフルオロプロピレンのコポリマー、テトラフルオロエチレンとフッ化ビニリデンのコポリマー、テトラフルオロエチレン、フッ化ビニリデン、ヘキサフルオロプロピレンのターポリマー、およびこれらの組み合わせからなる群から選択される、請求項6に記載の方法。

【請求項8】

基材と、

前記基材の上に配置されるトップコート層と、を備え、前記トップコート層が、複数の固体コア−シースナノ繊維が絡み合って不織布を形成しているエレクトロスピニングされた層を含み、それぞれの前記コア−シースナノ繊維が、シースによって囲まれたコアを含み、

前記コアが、有機ポリマー、無機ポリマー、およびこれらの組み合わせからなる群から選択される高性能ポリマーを含み、

前記シースが、溶媒不溶性のフルオロ樹脂、溶媒可溶性のフルオロポリマー、およびこれらの組み合わせを含む、定着器部材。

【請求項9】

請求項8に記載の方法によって製造されたコア−シースナノ繊維。

【請求項10】

請求項9に記載のコア−シースナノ繊維を含む定着器部材。

【図1】

【図2】

【図3A】

【図3B】

【図4A】

【図4B】

【図5A】

【図5B】

【図6A】

【図6B】

【図7A】

【図7B】

【図8A】

【図8B】

【図2】

【図3A】

【図3B】

【図4A】

【図4B】

【図5A】

【図5B】

【図6A】

【図6B】

【図7A】

【図7B】

【図8A】

【図8B】

【公開番号】特開2012−167417(P2012−167417A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2012−21331(P2012−21331)

【出願日】平成24年2月2日(2012.2.2)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.VDF

【出願人】(596170170)ゼロックス コーポレイション (1,961)

【氏名又は名称原語表記】XEROX CORPORATION

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成24年2月2日(2012.2.2)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.VDF

【出願人】(596170170)ゼロックス コーポレイション (1,961)

【氏名又は名称原語表記】XEROX CORPORATION

【Fターム(参考)】

[ Back to top ]