コアを用いた成形方法および成形装置

【課題】開口部を有する中空成形品にあって、開口部の内径を高精度に規制可能であるとともに、所望な大きさの中空部を実現可能な、コアを用いた成形方法および成形装置を提供する。

【解決手段】一対の金型の対応する金型との間に密閉空間を形成して、該密閉空間から空気を減圧することにより、一方の熱可塑性樹脂製シートを吸引して、対応するキャビティに沿って賦形することにより、開口部240、242の外径を規制する段階と、前記一対の分割金型を型締め位置まで移動させることにより、2枚の熱可塑性樹脂製シートそれぞれを対応するキャビティと前記コアの外表面との間で挟み込むことにより、前記開口部240、242の内径を規制する段階と、型開き位置まで型開きするとともに、形成した前記開口部240、242から前記コアを前記一対の分割金型の相対移動方向と交差する方向に引き抜く段階と、を有することを特徴とするコアを用いた成形方法。

【解決手段】一対の金型の対応する金型との間に密閉空間を形成して、該密閉空間から空気を減圧することにより、一方の熱可塑性樹脂製シートを吸引して、対応するキャビティに沿って賦形することにより、開口部240、242の外径を規制する段階と、前記一対の分割金型を型締め位置まで移動させることにより、2枚の熱可塑性樹脂製シートそれぞれを対応するキャビティと前記コアの外表面との間で挟み込むことにより、前記開口部240、242の内径を規制する段階と、型開き位置まで型開きするとともに、形成した前記開口部240、242から前記コアを前記一対の分割金型の相対移動方向と交差する方向に引き抜く段階と、を有することを特徴とするコアを用いた成形方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コアを用いた成形方法および成形装置に関し、より詳細には、開口部を有する中空成形品にあって、開口部の内径を高精度に規制可能であるとともに、所望な大きさの中空部を実現可能な、コアを用いた成形方法および成形装置に関する。

【背景技術】

【0002】

従来から、開口部を有する樹脂製中空成形品が、湾曲状パイプ、太陽光温水器のコレクタ、自動車部品等多数の用途に用いられている。

たとえば、特許文献1ないし特許文献3それぞれには、このような開口部を有する中空成形品の成形方法および成形装置が開示されている。

【0003】

特許文献1によれば、扁平な中空体の周囲に中空部に連通する管状部を備え、この管状部にパイプジョイントが挿入される自動車部品のランバーサポートが開示され、このランバーサポートの製造方法として、2枚のプラスチックシートに基づいて、このような差し込み用開口部を成形するのに、コアを利用した吹き込み成形する技術が開示されている。

より詳細には、管状部の内径を規制するコアを用いて、2枚の溶融樹脂シートを分割金型の間に配置し、2枚の溶融樹脂シートの間に、管状部を成形すべき位置にコアを配置し、分割金型を型締めして、吹き込み成形を行うことにより、2枚の溶融樹脂シートの外周部を溶着して、内部に中空部を形成するとともに、管状部を成形し、最後に、分割金型を型開きするとともに、コアを引き抜き、ランバーサポートを成形するようにしている。

【0004】

特許文献2によれば、それぞれ幅方向に延び、互いに側縁部において連結された複数の管状部を有する太陽光熱温水器のコレクタが開示され、このコレクタの製造方法として、2枚のプラスチックシートに基づいて、コアを利用した吹き込み成形する技術が開示されている。

より詳細には、それぞれキャビティのまわりに配置された摺動金型を有する一対の分割金型の間に、分解移動可能な枠状の中間金型を設け、一対の分割金型の相対移動方向と略直交する向きに中間金型の中空部に複数のコアを設け、2枚の溶融樹脂シートを分割金型の間に中間金型を挟んで配置し、2枚の溶融樹脂シートの間に、管状部を成形すべき位置に、管状部の内径を規制するコアを配置し、分割金型を型締めする前に、各摺動金型を中間金型の対向する面に移動させることにより、対応する溶融樹脂シートを摺動金型と中間金型との間に挟み込み、2枚の溶融樹脂シートが成形中に相互に接触して溶着するのを防止し、その後に分割金型を型締めして、吹き込み成形を行うことにより、2枚の溶融樹脂シートにより管状部を成形し、最後に、中間金型を分解移動させ、分割金型を型開きするとともに、コアを引き抜き、成形品を中間金型から取り出すようにしている。

【0005】

特許文献3によれば、開口部を有する中空成形品を対象に、押出成形機にて押し出された一対のシート間に口部成形雄型を挿入させ、口部成形用雌型を閉じて口部成形雄型と口部成形用雌型とで中空成形品の開口部の内径部と外径部とを成形すると共に、吹込成形用金型を閉じた状態で、口部成形金型の空気吹込み口から空気を吹き込んで中空成形品の本体部を成形する点が開示されている。

これらの成形方法および成形装置によれば、通常のパリソンを用いたブロー成形法のように、管状部の内周面を吹き込み圧により形成するとすれば生じる凹凸は、管状部の内径を規制するコアを利用することにより発生しにくく、たとえば、管状部にパイプジョイントを挿入して中空部と連通した場合に、空気漏れの原因となるリスクを低減することは可能であるものの、以下のような技術的問題点が存する。

【0006】

第1に、コアの引き抜き自体に困難を伴い、無理に引き抜けば、コアにより規制した管状部の内周面が荒らされ、かえって高精度の内径を形成することが困難となる点である。

より詳細には、分割金型の型締めの際、2枚の溶融樹脂シートそれぞれの内面には、コアの外周面が押し付けられるところ、分割金型の型開きの際、2枚の溶融樹脂シートそれぞれと対応する分型金型との間においては、分型金型の型開き方向(水平方向)と2枚の溶融樹脂シートそれぞれの内面に形成される凹凸とは、交差する程度が低いのに対して、コアの引き抜き方向は、2枚の溶融樹脂シートそれぞれの内面に形成される凹凸と交差する程度が高いので、その分、コアの引き抜きの際、2枚の溶融樹脂シートそれぞれとコアの外周面との間でくっつきが生じやすく、樹脂シートは溶融状態であるから引き抜きが困難となる。

【0007】

第2に、金型の型締めにより開口部の内径と外径とを同時に賦形すると、内径の精度が確保困難となる点である。

より詳細には、分割金型の型締めの際、2枚の溶融樹脂シートそれぞれは、対応するキャビティとコアの外表面との間でコンプレッションされて、開口部の内径と外径とが同時に賦形されるところ、溶融樹脂シートは、コアおよび金型に対して固定されていないことから、型締めに伴うコンプレッションに起因して、金型あるいはコアと溶融樹脂シートとの間にずれが生じ、開口部の内径が精度良く規制されないことがある。

【0008】

第3に、分割金型の型開きの際、成形した中空部が膨張し、所望の容積の中空部を成形するのが困難となる点である。

より詳細には、分割金型の型締めにより形成される密閉空間から吹き込み圧をかけて成形することから、型開きの際、成形品の外周面から内部に向かう押付力が開放されることにより、成形した中空部が膨張してしまう。この点、型開きの前に、コアの引き抜きを完了して、外気と中空部とを連通させるのは、上記第1の点から困難である。

【0009】

第4に、型締めによる2枚の樹脂シートの溶着を防止するのに、分解可能な中間金型を準備する必要があり、成形装置の大型化、複雑化を引き起こす点である。

より詳細には、特許文献2に開示されているように、2枚の樹脂シート同士を離間保持する分解可能な中間金型および摺動金型を準備する必要があり、それにより成形装置の大型化、複雑化が引き起こされる。

【0010】

これらの技術的問題点は、特に、密閉中空部を有する成形品の外周部に、一端が密閉中空部に連通し、他端が外方に開口する管状部を備える成形品であって、他端開口を通じて外部パイプジョイントと液封形態で接続されるような場合に、クローズアップされる問題点である。

【特許文献1】特公平4−7893号

【特許文献2】特開昭61−228930号

【特許文献3】特開平6−190907号

【発明の開示】

【発明が解決しようとする課題】

【0011】

以上の技術的問題点に鑑み、本発明の目的は、開口部を有する中空成形品にあって、開口部の内径を高精度に規制可能であるとともに、所望な大きさの中空部を実現可能な、コアを用いた成形方法および成形装置を提供することにある。

以上の技術的問題点に鑑み、本発明の目的は、2枚の溶融樹脂シートを用いて開口部を有する中空成形品を成形する場合、成形装置の複雑化、大型化を回避しつつ、良好な成形性を確保可能な、コアを用いた成形装置を提供することにある。

【課題を解決するための手段】

【0012】

上記課題を達成するために、本発明のコアを用いた成形方法は、

開口部を有する中空成形品の成形方法であって、

開口部の内径と相補形状の外形部を有し、熱可塑性樹脂に対して非粘着性を呈するコーティングを外表面に施したコアと、それぞれピンチオフ部により囲まれるキャビティ同士が対向配置され、型締め位置と型開き位置との間で相対移動可能な一対の分割金型であって、それぞれの分割金型のキャビティには、開口部の外径と相補形状の凹部が設けられる一対の分割金型とを準備する段階と、

2枚の熱可塑性樹脂製シートを互いに間隔を隔てて、それぞれキャビティからはみ出す形態で、型開き位置の一対の分割金型の間に配置するとともに、熱可塑性樹脂製シートにおいて、形成すべき開口部の位置および向きに応じて、ピンチオフ部から内方に突出する形態で、前記コアを2枚の熱可塑性樹脂製シートの間に配置する段階と、

少なくとも一方の熱可塑性樹脂製シートと一対の金型の対応する金型との間に密閉空間を形成して、該密閉空間から空気を減圧することにより、一方の熱可塑性樹脂製シートを吸引して、対応するキャビティに沿って賦形することにより、開口部の外径を規制する段階と、

前記一対の分割金型を型締め位置まで移動させることにより、2枚の熱可塑性樹脂製シートを溶着することにより、内部に中空部を形成するとともに、2枚の熱可塑性樹脂製シートそれぞれを対応するキャビティと前記コアの外形部との間で挟み込むことにより、前記開口部の内径を規制する段階と、

前記一対の分割金型を型開き位置まで型開きするとともに、形成した前記開口部から前記コアを前記一対の分割金型の相対移動方向と交差する方向に引き抜く段階と、を有する構成としている。

【0013】

以上の構成を有するコアを用いた成形方法によれば、2枚の熱可塑性樹脂製シートの少なくとも一方を吸引して、対応するキャビティに沿って賦形することにより、開口部の外径を規制し、その後に、一対の分割金型を型締め位置まで移動させることにより、2枚の熱可塑性樹脂製シートを溶着することにより、内部に中空部を形成するとともに、2枚の熱可塑性樹脂製シートそれぞれを対応するキャビティとコアの外形部との間で挟み込むことにより、開口部の内径を規制することで、従来のように、一対の分割金型を型締めすることにより、開口部の内径と外径とを同時に規制していた場合に比べ、まず開口部の外径を規制し、それにより熱可塑性樹脂製シートをキャビティに対して真空吸引により賦形した状態で、開口部の内径を規制することで、型締めに伴うコンプレッションによる金型あるいはコアと熱可塑性樹脂製シートとのずれを防止しながら、開口部の内径を規制することが可能であるとともに、熱可塑性樹脂に対して非粘着性を呈するコーティングを外表面に施したコアを用いて、開口部の内径を規制することで、コアを一対の分割金型の相対移動方向と交差する方向に引き抜く際、従来のように、コアの外表面に溶融状態の熱可塑性樹脂がへばりつくことにより、規制した開口部の内面が荒らされることなく、円滑に引き抜きが可能であり、総じて、開口部の内径を高精度に規制することが可能である。さらに、吹き込み圧をかけずに、吸引のみで賦形することにより、従来の吹き込み圧だけによる成形のように、分割金型の型開きの際、成形した中空部が膨張し、所望の容積の中空部を成形するのが困難となる状況を回避することが可能である。

【0014】

上記課題を達成するために、本発明のコアを用いた成形方法は、

開口部を有する中空成形品の成形方法であって、

開口部の内径と相補形状の外形部を有し、熱可塑性樹脂に対して非粘着性を呈するコーティングを外表面に施したコアと、それぞれピンチオフ部により囲まれるキャビティ同士が対向配置され、型締め位置と型開き位置との間で相対移動可能な一対の分割金型であって、それぞれの分割金型のキャビティには、開口部の外径と相補形状の凹部が設けられる一対の分割金型とを準備する段階と、

2枚の熱可塑性樹脂製シートを互いに間隔を隔てて、それぞれキャビティからはみ出す形態で、型開き位置の一対の分割金型の間に配置するとともに、少なくとも一方の熱可塑性樹脂製シートと一対の金型の対応する金型との間に密閉空間を形成して、該密閉空間から空気を減圧することにより、一方の熱可塑性樹脂製シートを吸引して、対応するキャビティに沿って賦形することにより、開口部の外径を規制する段階と、

熱可塑性樹脂製シートにおいて、形成すべき開口部の位置および向きに応じて、ピンチオフ部から内方に突出する形態で、前記コアを2枚の熱可塑性樹脂製シートの間に配置する段階と、

前記一対の分割金型を型締め位置まで移動させることにより、2枚の熱可塑性樹脂製シートを溶着することにより、内部に中空部を形成するとともに、2枚の熱可塑性樹脂製シートそれぞれを対応するキャビティと前記コアの外形部との間で挟み込むことにより、前記開口部の内径を規制する段階と、

前記一対の分割金型を型開き位置まで型開きするとともに、形成した前記開口部から前記コアを前記一対の分割金型の相対移動方向と交差する方向に引き抜く段階と、を有する構成としている。

【0015】

また、前記成形品は、密閉中空部を有する成形品の外周部に、一端が密閉中空部に連通し、他端が外方に開口する管状部を備える成形品であるのがよい。

さらに、前記コアは、鉄製であり、前記コーティングは、ニッケルーリン皮膜中にポリテトラフルオロエチレン微粒子を共析させる無電解複合メッキ方法により行うのがよい。

さらにまた、前記コアは、先端部に端開口が設けられた長手方向に延びる連通孔を有する棒状であり、先端部の外表面に内径規制部を形成し、内径規制部に対して長手方向外方に隣接して拡径押し切り部を有し、

前記コアをピンチオフ部から内方に突出させた状態で、前記端開口から空気を噴出させることにより、前記内径規制部により規制される前記開口部と中空部との境界部まわりの熱可塑性樹脂製シートを賦形するとともに、前記一対の分割金型の型締めの際、前記拡径押し切り部により前記開口部の口縁部とバリ部との境界部を押し切る段階を有するのがよい。

【0016】

上記課題を達成するために、本発明のコアを用いた成形装置は、

2枚の熱可塑性樹脂シートを用いて、開口部を有する中空成形品を成形するための成形装置であって、

それぞれピンチオフ部により囲まれるキャビティ同士が対向配置され、型締め位置と型開き位置との間で相対移動可能な一対の分割金型であって、それぞれの分割金型のキャビティには、開口部の外径を規制する凹部が設けられる一対の分割金型と、

該一対の分割金型の相対移動方向と交差する向きに、該ピンチオフ部から外方に引っ込んだ控え位置と、該ピンチオフ部から内方に突出する突出位置との間で移動可能なコアであって、外表面により開口部の内径を規制するためのコアと、

少なくとも前記一方の分割金型に設けられ、型開き位置にある前記一対の分割金型の間に、互いに離間して配置される2枚の熱可塑性樹脂シートの対応するシートをキャビティを通じて吸引する吸引装置と、を有し、

前記コアが突出位置にある状態で、前記一対の分割金型を型締め位置まで移動することにより、2枚の熱可塑性樹脂シートそれぞれが前記コアと対応する前記キャビティとの間で圧縮される際、前記コアを前記控え位置に向かって円滑に引き抜き可能なほどに、前記コアの外表面には、熱可塑性樹脂シートに対して非粘着性を具備したコーティングが施してある構成としている。

【0017】

以上の構成を有する成形装置によれば、一対の分割金型の型締め前に、2枚の熱可塑性樹脂製シートの少なくとも一方を対応するキャビティを通じて吸引することにより賦形することで、従来のように、型締めに伴って2枚の熱可塑性樹脂製シートがくっつき合うことで成形不良となるのを防止すべく、一対の分割金型それぞれに摺動金型、および一対の分割金型の間に分解移動可能な中間金型を設けることなしに、成形装置の複雑化、大型化を回避しつつ、良好な成形性を確保可能であるとともに、熱可塑性樹脂に対して非粘着性を呈するコーティングを外表面に施したコアを用いて、開口部の内径を規制することで、コアを一対の分割金型の相対移動方向と交差する方向に引き抜く際、従来のように、コアの外表面に溶融状態の熱可塑性樹脂がへばりつくことにより、規制した開口部の内面が荒らされることなく、円滑に引き抜きが可能であり、開口部の内径を高精度に規制することが可能である。

【0018】

また、前記コアは、鉄製であり、前記コーティングは、ニッケルーリン皮膜中にポリテトラフルオロエチレン微粒子を共析させる無電解複合メッキ方法により行うのがよい。

さらに、前記コアを前記一対の分割金型の一方の金型に向かって付勢する第1付勢手段と、前記コアを前記一対の分割金型の他方の金型に向かって付勢する第2付勢手段とを有し、前記コアは、前記一対の分割金型の相対移動方向において、前記第1付勢手段による付勢力と、前記第2付勢手段による付勢力との釣り合い位置に位置決めされるのがよい。

加えて、前記コアは、先端部に端開口が設けられた長手方向に延びる連通孔を有する棒状であり、先端部の外表面に内径規制部を形成し、内径規制部に対して長手方向外方に隣接して拡径押し切り部を有し、

一対の分割金型それぞれのキャビティには、開口部と相補形状の凹部より深い第2凹部が、突出位置のコアの拡径押し切り部に隣接して、前記凹部の外側に設けられるのがよい。

【発明を実施するための最良の形態】

【0019】

以下では、開口部を有する中空成形品として、集熱温水装置の集熱器を例に、図面を参照しながら、以下にその成形方法および成形装置を詳細に説明する。

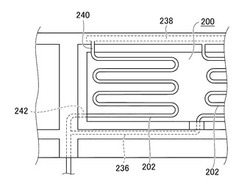

集熱温水装置の樹脂製集熱器パネル200は、図1および図9に示すように、樹脂製の一体成形品であり、2枚の樹脂製シート216、218を貼り合わせたパネル状の2層構造をなし、第1樹脂製シート216の内表面224と第2樹脂製シート218の内表面226とを面溶着することにより、内部に内部流路202が形成されている。内部流路202は、樹脂製集熱器パネル200面内において蛇行するように形成され、樹脂製集熱器パネル200の全体に亘り形成されている。内部流路202の径、および流路の長さは、集熱器に要求される集熱機能との関係で、定めればよい。

【0020】

より詳細には、後に説明するように、第1樹脂製シート216の内表面224には、断面半円の蛇行状の第1凹溝232をパネルの縁まで及ぶ態様で形成する一方、第2樹脂製シート218の内表面226には、同径の断面半円の蛇行状の第2凹溝234をパネルの縁まで及ぶ態様で形成し、第1樹脂製シート216の内表面224と第2樹脂製シート218の内表面226と貼り合わせることにより、内部流路202を形成するようにしている。このように、内部流路202は、第1樹脂製シート216および第2樹脂製シート218それぞれの外表面側に突出する形態で形成される。流入開口部240を構成する内部流路202の上端開口部は、温水排出管236に接続され、一方流出開口部242を構成する内部流路202の下端開口部は、注水管238に接続され、注水管238により供給された集熱器の内部流路内の水を太陽熱により加熱して温水とし、温水排出管236に排出するようにしている。流入開口部240および流出開口部242はそれぞれ、外部配管である温水排出管236および注水管238に接続されることから、接続部における漏れ防止の観点から液封が必要であり、内部流路202の外径の高精度の規制が必要であり、一方、集熱器に要求される集熱機能によっては、内部流路202の内径の高精度の規制も同様に必要となる。

集熱器の材質は、ポリエチレン、ポリプロピレン等のオレフィン系樹脂、または非晶性樹脂が好ましい。

【0021】

次に、このような樹脂製集熱器パネル200の成形装置について、以下に説明する。

図2に示すように、樹脂製集熱器パネル200の成形装置10は、押出装置12と、押出装置12の下方に配置された型締装置14とを有し、押出装置12から押出された溶融状態の熱可塑性樹脂製シートPを型締装置14に送り、型締装置14により溶融状態の熱可塑性樹脂製シートPを成形するようにしている。ここに、2枚の熱可塑性樹脂それぞれを押し出して、型締装置14まで送るまでの装置は、同様であるので、一方のみ説明し、他方については同様な参照番号を付することによりその説明は省略する。

【0022】

押出装置12は、従来既知のタイプであり、その詳しい説明は省略するが、ホッパー16が付設されたシリンダー18と、シリンダー18内に設けられたスクリュー(図示せず)と、スクリューに連結された油圧モーター20と、シリンダー18と内部が連通したアキュムレータ22と、アキュムレータ22内に設けられたプランジャー24とを有し、ホッパー16から投入された樹脂ペレットが、シリンダー18内で油圧モーター20によるスクリューの回転により溶融、混練され、溶融状態の樹脂がアキュムレータ室22に移送されて一定量貯留され、プランジャー24の駆動によりTダイ28に向けて溶融樹脂を送り、押出スリット34を通じて所定の長さの連続的な熱可塑性樹脂製シートPが押し出され、間隔を隔てて配置された一対のローラー30によって挟圧されながら下方へ向かって送り出されて分割金型32の間に垂下される。これにより、後に詳細に説明するように、熱可塑性樹脂製シートPが上下方向(押出方向)に一様な厚みを有する状態で、分割金型32の間に配置される。

【0023】

押出装置12の押出の能力は、成形する樹脂成形品の大きさ、熱可塑性樹脂製シートPのドローダウンあるいはネックイン発生防止の観点から適宜選択する。より具体的には、実用的な観点から、間欠押出における1ショットの押出量は好ましくは1〜10kgであり、押出スリット34からの樹脂の押出速度は、数百kg/時以上、より好ましくは700kg/時以上である。また、熱可塑性樹脂製シートPのドローダウンあるいはネックイン発生防止の観点から、熱可塑性樹脂製シートPの押出工程はなるべく短いのが好ましく、樹脂の種類、MFR値、メルトテンション値に依存するが、一般的に、押出工程は40秒以内、より好ましくは10〜20秒以内に完了するのがよい。このため、熱可塑性樹脂の押出スリット34からの単位面積、単位時間当たりの押出量は、50kg/時cm2以上、より好ましくは150kg/時cm2以上である。

【0024】

一対のローラー30の回転により一対のローラー30間に挟み込まれた熱可塑性樹脂製シートPを下方に送り出すことで、熱可塑性樹脂製シートPを延伸薄肉化することが可能であり、押し出される熱可塑性樹脂製シートPの押出速度と一対のローラー30による熱可塑性樹脂製シートPの送り出し速度との関係を調整することにより、ドローダウンあるいはネックインの発生を防止することが可能であるから、樹脂の種類、特にMFR値およびメルトテンション値、あるいは単位時間当たりの押出量に対する制約を小さくすることが可能である。

なお、一対のローラー30の代替として、熱可塑性樹脂製シートPを一対の分割金型3223の間に配置する前に、たとえば、既知のクランパにより、熱可塑性樹脂製シートPの下部を挟持して下方にけん引することにより、熱可塑性樹脂製シートPの肉厚を調整してもよい。

【0025】

図2に示すように、Tダイ28に設けられる押出スリット34は、鉛直下向きに配置され、押出スリット34から押し出された熱可塑性樹脂製シートPは、そのまま押出スリット34から垂下する形態で、鉛直下向きに送られるようにしている。押出スリット34は、その間隔を可変とすることにより、熱可塑性樹脂製シートPの厚みを変更することが可能である。

一方、型締装置14は、2つの分割形式の金型32A,Bと、一対の分割金型32A,Bの相対移動方向と交差する向きに、控え位置と突出位置との間で往復移動可能なコア300と、金型32A,Bを溶融状態の熱可塑性樹脂製シートPの供給方向に対して略直交する方向に、開位置と閉位置との間で移動させる金型駆動装置とを有する。

【0026】

図2に示すように、2つの分割形式の金型32A,Bは、キャビティ116を対向させた状態で配置され、それぞれキャビティ116が略鉛直方向に沿うように配置される。それぞれのキャビティ116の表面には、溶融状態の熱可塑性樹脂製シートPに基づいて成形される成形品の外形、および表面形状に応じて凹凸部が設けられる。

【0027】

2つの分割形式の金型32A,Bそれぞれにおいて、キャビティ116のまわりには、ピンチオフ部118が形成され、このピンチオフ部118は、キャビティ116のまわりに環状に形成され、対向する金型32A,Bに向かって突出する。これにより、2つの分割形式の金型32A,Bを型締する際、それぞれのピンチオフ部118の先端部が当接し、2枚の溶融状態の熱可塑性樹脂製シートP1、P2は、その周縁にパーティングラインPLが形成されるように溶着される。

ピンチオフ部118の先端部同士が当接した際の対向するキャビティ116A,Bの表面同士の間隔は、熱可塑性樹脂製シートP1の厚みおよび熱可塑性樹脂製シートP2の厚みの合計より少なくとも小さくなるように設定され、それにより、分割形式の金型32A,Bを型締する際、熱可塑性樹脂製シートP1と熱可塑性樹脂製シートP2とが面溶着可能なようにしている。なお、ピンチオフ部118は、いずれか一方の金型32A,Bに設けてもよい。

【0028】

より詳細には、熱可塑性樹脂製シートP1を成形する一方の金型32Aのキャビティ116Aの表面には、熱可塑性樹脂製シートP1の外表面121に内部流路202の半割部を構成する第1凹溝232を形成するように、第1凹溝232と相補形状の第1凹部119Aが設けられ、一方熱可塑性樹脂製シートP2を成形する他方の金型32Bのキャビティ116Bの表面には、熱可塑性樹脂製シートP2の外表面122に内部流路202の半割部を構成する第2凹溝234を形成するように、第2凹溝234と相補形状の第1凹部119Bが設けられる。第1凹部119A、Bそれぞれの断面形状は、半円形であり、後に説明するように、熱可塑性樹脂製シートP1を吸引してキャビティ116Aに対して押し付けることにより、第1凹溝232を賦形するとともに、熱可塑性樹脂製シートP2を吸引してキャビティ116Bに対して押し付けることにより、第2凹溝234を賦形し、分割形式の金型32A,Bを型締めする際、第1凹溝232、Bが整列して、円形断面の内部流路202を形成するようにしている。

【0029】

また、図3および図4に示すように、分割金型32Aの第1凹部119Aの両端部それぞれには、流入開口部240および流出開口部242を形成するために第2凹部120AAおよび第2凹部120ABが、第1凹部119Aに連接して設けられ、同様に、分割金型32Bの第1凹部119Bの両端部それぞれには、流入開口部240および流出開口部242を形成するために第2凹部120BAおよび第2凹部120BBが、第1凹部119Bに連接して設けられる。

ここに、分割金型32Bに設ける第2凹部120BAおよび第2凹部120BBの構造は、分割金型32Aに設ける第2凹部120AAおよび第2凹部120ABと同様であり、また流入開口部240を形成するための第2凹部120AAと、流出開口部242を形成するための第2凹部120ABとは、同様な構造であるので、流入開口部240を形成するための第2凹部120AAについて、以下説明し、他の説明は省略する。

【0030】

第2凹部120AAは、キャビティ116Aのピンチオフ部118Aの近傍に設けられ、後に説明するように、分割形式の金型32Aからキャビティ116Aを通じて熱可塑性樹脂製シートP1を吸引して、キャビティ116Aの第2凹部120AAに対して押し付けることにより、熱可塑性樹脂製シートP1を賦形して、流入開口部240の外径を規制するようにしている。さらに、第2凹部120AAは、コア300が突出位置にあるとき、コア300の内径形成部と対向する位置にあり、後に説明するように、分割形式の金型32A,Bを型締めする際、熱可塑性樹脂製シートP1の、外径が規制された流入開口部240に相当する部分が、コア300の内径形成部322と第2凹部120AAとの間で挟圧されることにより、今度は、流入開口部240の内径を規制するようにしている。

【0031】

加えて、第2凹部120AAの延び方向に連接するように、後に説明するコア300の拡径押し切り部318に相当する位置に第3凹部121AAが設けられ、これにより、一対の分割金型32A,Bの型締めの際、拡径押し切り部318により流入開口部240の口縁部325と熱可塑性樹脂製シートのバリ部との境界部を押し切るようにしてあり、後処理であるバリ部の切り離しを容易にしてある。

さらにまた、第3凹部121AAに連接するように、分割金型32Aの外側方に抜ける第4凹部123AAが設けられ、第4凹部123AAは、第3凹部121AAより深く、第3凹部121AAと第4凹部123AAとの間には、肩部305が設けられている。これにより、一対の分割金型32A,Bの型締めの際、熱可塑性樹脂製シートP1が拡径押し切り部318のコア300の根元部側の端面327において、コア300の中心部側に回り込んで、コア300の円滑な引き抜きを阻害しないようにしている。

【0032】

このような第2凹部120、第3凹部121および第4凹部123については、キャビティ116Aの流出開口部242側、およびキャビティ116Bの流入開口部240および流出開口部242側それぞれにも同様に設けられる。

【0033】

図3に示すように、一対の分割金型32A,Bそれぞれはその外側部が、金型取り付け板302に固定され、金型取り付け板302A,Bはそれぞれ、一対の分割金型32A,Bの前後それぞれの側において(図面上では、上側および下側)、互いに平行に延びるタイバー304に対して摺動可能に連結されている。これにより、一対の分割金型32A,Bは、金型移動手段により、一対のタイバー304A,Bに沿って、型締め位置と型開き位置との間を移動可能としている。

【0034】

一方のタイバー304には、外表面により流入開口部240および流出開口部242の内径を規制するためのコア300が、台座306を介して、一対の分割金型32A,Bの移動方向と直交する向きに延びるように取り付けられている。図3には、流入開口部240の規制用のコアのみを示す。

コア300は、一対の分割金型32A,Bの相対移動方向と直交する向きに、たとえば既知のピストンーシリンダ機構308により、ピンチオフ部118から外方に引っ込んだ控え位置と、ピンチオフ部118から内方に突出する突出位置との間で移動可能なようにしている。コア300の突出位置は、流入開口部240の位置および向きに応じて、定められる。より詳細には、ピンチオフ部118から内方に突出する突出量は、一対の分割金型32A,Bそれぞれに設けた第2凹部120、第3凹部121および第4凹部123との関係において、一対の分割金型32A,Bを型締めする際、コア300の内径規制部322が第2凹部120と対向し、熱可塑性樹脂製シートP1が第2凹部120と内径規制部322との間で挟圧されるように設定される。

特にコア300の一対の分割金型32A,Bの相対移動方向における位置は、一対の分割金型32A,Bの型締めの際、コア300の外表面とキャビティ116A、Bそれぞれとの間の間隔が、少なくとも熱可塑性樹脂製シートP1、P2の厚みより小さくなるように設定され、それにより、型締めにより、熱可塑性樹脂製シートP1、P2それぞれが、キャビティ116A、Bとコア300の外表面との間で挟圧されるようにしている。

一方、コア300の控え位置は、一対の分割金型32A,Bを型開きする際、少なくとも金型に衝突しない位置である。

【0035】

タイバー304には、コア300を一対の分割金型32A,Bの一方の金型32Bに向かって付勢する第1バネ310と、コア300を一対の分割金型32A,Bの他方の金型32Aに向かって付勢する第2バネ312とがそれぞれ、台座306の左側面と他方の金型32Aの金型取り付け板302との間、および台座306の右側面と一方の金型32Bの金型取り付け板302との間に設けられ、コア300に対して第1バネ310による付勢力と第2バネ312による付勢力とが逆向きに作用するようにしている。これにより、コア300は、一対の分割金型32A,Bの相対移動方向において、第1バネ310による付勢力と、第2バネ312による付勢力との釣り合い位置に位置決めされ、一対の分割金型32A,Bを型締めする際、製作誤差あるいは据え付け誤差に起因して、たとえば、分割金型32の一方の金型32Aがコア300の外表面に当たった場合、コア300は第2バネ312による付勢力に抗しつつ他方の金型32Bに向かって移動することが可能であり、コア300の損傷あるいは破損を未然に防止している。

【0036】

図4に示すように、コア300は、先端部に端開口314が設けられた長手方向に延びる連通孔316を有する棒状であり、先端部の外表面に内径規制部322を形成し、内径規制部322に対して長手方向外方に隣接して拡径押し切り部318を有する。これにより、コア300をピンチオフ部118から内方に突出させた突出位置にある状態で、端開口314から空気を噴出させることにより、内径規制部322により規制される流入開口部240と中空部との境界部まわりの熱可塑性樹脂製シートPを賦形するとともに、一対の分割金型32A,Bの型締めの際、拡径押し切り部318により流入開口部240の口縁部325とバリ部との境界部を押し切るようにしている。なお、連通孔316の孔径は、このような観点から定めればよい。一対の分割金型32A,Bの型締めの際、コンプレッションによる内圧の増加を防止する用途に連通孔316を用いてもよい。

【0037】

コア300の内径規制部322には、コア300が突出位置にある状態で、一対の分割金型32A,Bを型締め位置まで移動することにより、後に説明するように、2枚の熱可塑性樹脂シートP1、P2それぞれがコア300と対応するキャビティ116との間で圧縮される際、コア300を控え位置に向かって円滑に引き抜き可能なほどに、熱可塑性樹脂シートPに対して非粘着性を具備したコーティングが施してある。より詳細には、コア300は、鉄製であり、コーティングは、ニッケルーリン皮膜中にポリテトラフルオロエチレン微粒子を共析させる無電解複合メッキ方法により行う。

【0038】

PTFE(ポリテトラフルオロエチレン)は、高い融点(327℃)を有し、化学的にも極めて不活性な物質で、表面は緻密で滑らかであり、表面エネルギーが低いことから、摩擦係数は、静摩擦係数で0.02と、プラスチック中最も低い摩擦係数を呈し、特に潤滑剤を使用しなくとも低い摩擦係数を備える、いわゆる自己潤滑性を有する。無電解Ni皮膜中にPTFE微粒子を共析させることにより、メッキ皮膜の動摩擦係数が減少し、PTFE含有率が大きいと動摩擦係数がさらに小さくなることがわかっている。また、非粘着性としては、対水接触角は114°である。ここに、接触角とは、固定と液体、その蒸気ないし蒸気を含む空気(一般的には他の気体でもよい)を接触させたとき、その接触線において液体が固体となす角度をいい、接触角は大きいほど濡れにくく、非粘着性であるといえるので、非粘着性にも優れる。特に、PTFE含有率が増加すると接触角も増加する傾向にある。PTFE粒径は、1μm以下であるのが好ましい。

なお、流出開口部242を形成するコア300についても、上述の流入開口部240を形成するコア300と同様であるので、その説明は省略する。

ちなみに、図5以下において、明瞭性のために、金型取り付け板302を含むコア300まわりの設備は、省略している。

【0039】

金型32Aの外周部には、型枠33Aが密封状態で摺動可能に外嵌し、図示しない型枠移動装置により、型枠33Aが、金型32Aに対して相対的に移動可能としている。より詳細には、型枠33Aは、金型32Aに対して金型32Bに向かって突出することにより、金型32A,B間に配置された熱可塑性樹脂製シートP1の側面に当接可能である。なお、図面上は省略しているが、同様に、金型32Bの外周部にも、型枠33Bを設け、型枠33Bが、金型32Bに対して金型32Aに向かって突出することにより、金型32A,B間に配置された熱可塑性樹脂製シートP2の側面に当接可能としている。

【0040】

金型駆動装置については、従来と同様のものであり、その説明は省略するが、2つの分割形式の金型32A,Bはそれぞれ、金型駆動装置により駆動され、開位置において、2つの分割金型32A,Bの間に、2枚の溶融状態の熱可塑性樹脂製シートPが配置可能なようにされ、一方閉位置において、2つの分割金型32A,Bのピンチオフ部118が当接し、環状のピンチオフ部118が互いに当接する。開位置から閉位置への各金型32A,Bの移動について、閉位置、すなわち、ピンチオフ部118同士が互いに当接する位置は、2枚の溶融状態の熱可塑性樹脂製シートP1、P2間で、両熱可塑性樹脂製シートP1、P2から等距離の位置とし、各金型32A,Bが金型駆動装置により駆動されてその位置に向かって移動するようにしている。

なお、熱可塑性樹脂製シートP1用の押出装置および一対のローラーと、熱可塑性樹脂製シートP2用の押出装置および一対のローラーとは、この閉位置に関して対称に配置されている。

【0041】

図6に示すように、分割金型32Aの内部には、真空吸引室80が設けられ、真空吸引室80は吸引穴82を介してキャビティ116Aに連通し、真空吸引室80から吸引穴82を介して吸引することにより、キャビティ116Aに向かって熱可塑性樹脂製シートP1を吸着させて、キャビティ116Aの外表面に沿った形状に賦形するようにしている。より詳細には、キャビティ116Aの外表面に設けた第1凹部119Aにより、熱可塑性樹脂製シートP1の外表面121に第1凹溝232を形成するようにしている。図示は省略しているが、分割金型32Bについても同様に、キャビティ116Bに吸引穴を介して連通する真空吸引室が設けられている。

【0042】

熱可塑性樹脂製シートP1、P2は、ポリエチレン、ポリプロピレン等のオレフィン系樹脂、または非晶性樹脂などから形成されたシートからなる。より詳細には、熱可塑性樹脂製シートP1、P2は、ドローダウン、ネックインなどにより肉厚のバラツキが発生することを防止する観点から溶融張力の高い樹脂材料を用いることが好ましく、一方で金型への転写性、追従性を良好とするため流動性の高い樹脂材料を用いることが好ましい。

【0043】

より具体的にはエチレン、プロピレン、ブテン、イソプレンペンテン、メチルペンテン等のオレフィン類の単独重合体あるいは共重合体であるポリオレフィン(例えば、ポリプロピレン、高密度ポリエチレン)であって、230℃におけるMFR(JIS K−7210に準じて試験温度230℃、試験荷重2.16kgにて測定)が3.0g/10分以下、さらに好ましくは0.3〜1.5g/10分のもの、またはアクリロニトリル・ブタジエン・スチレン共重合体、ポリスチレン、高衝撃ポリスチレン(HIPS樹脂)、アクリロニトリル・スチレン共重合体(AS樹脂)等の非晶性樹脂であって、200℃におけるMFR(JIS K−7210に準じて試験温度200℃、試験荷重2.16kgにて測定)が3.0〜60g/10分、さらに好ましくは30〜50g/10分でかつ、230℃におけるメルトテンション(株式会社東洋精機製作所製メルトテンションテスターを用い、余熱温度230℃、押出速度5.7ミリ/分で、直径2.095ミリ、長さ8ミリのオリフィスからストランドを押し出し、このストランドを直径50ミリのローラに巻き取り速度100rpmで巻き取ったときの張力を示す)が50mN以上、好ましくは120mN以上のものを用いて形成される。

以上の構成を有する樹脂製集熱器パネル200の成形装置10を利用した樹脂製集熱器パネル200の製造方法について、図面を参照しながら以下に説明する。

【0044】

まず、図2において、溶融混練した熱可塑性樹脂をアキュムレータ22内に所定量貯留し、Tダイ28に設けられた所定間隔の押出スリット34から、貯留された熱可塑性樹脂を単位時間当たり所定押出量で間欠的に押し出すことにより、熱可塑性樹脂はスウェルし、溶融状態のシート状に下方に垂下するように所定の厚みにて所定押出速度で押し出される。

【0045】

次いで、一対のローラー30を開位置に移動し、押出スリット34の下方に配置された一対のローラー30同士の間隔を熱可塑性樹脂製シートPの厚みより広げることにより、下方に押し出された溶融状態の熱可塑性樹脂製シートPの最下部が一対のローラー30間に円滑に供給されるようにする。なお、ローラー30同士の間隔を熱可塑性樹脂製シートPの厚みより広げるタイミングは、押し出し開始後でなく、ワンショットごとに二次成形が終了時点で行ってもよい。

次いで、一対のローラー30同士を互いに近接させて閉位置に移動し、一対のローラー30同士の間隔を狭めて熱可塑性樹脂製シートPを挟み込み、ローラーの回転により熱可塑性樹脂製シートPを下方に送り出す。

【0046】

次いで、図2に示すように、押出方向に一様な厚みを形成した熱可塑性樹脂製シートPを一対のローラー30の下方に配置された分割金型32A,B間に配置する。これにより、熱可塑性樹脂製シートPは、ピンチオフ部118のまわりにはみ出す形態で位置決めされる。

以上の工程を、2枚の熱可塑性樹脂製シートP1、P2それぞれについて行い、熱可塑性樹脂製シートP2と熱可塑性樹脂製シートP1とを互いに間隔を隔てた状態で、分割金型32A,B間に配置する。

この場合、上述のように、2枚の熱可塑性樹脂製シートP1、P2はそれぞれ、互いに独立に、押し出しスリット34の間隔、あるいは一対のローラ30の回転速度を調整することにより、分割金型32A,B間に配置される際の厚みを調整可能である。

次いで、図5に示すように、型枠33Aを金型32Aに対して、熱可塑性樹脂製シートP1に向かって、金型32Aに対向する熱可塑性樹脂製シートP1の外表面117に当たるまで移動させる。

【0047】

次いで、図6に示すように、金型32Aのキャビティ116A、型枠33Aの内周面102、および金型32Aに対向する熱可塑性樹脂製シートP1の外表面117により構成された第1密閉空間84を通じて、真空吸引室80から吸引穴82を介して吸引することにより、熱可塑性樹脂製シートP1をキャビティ116Aに対して押し付けて、キャビティ116Aの凹凸表面に沿った形状に熱可塑性樹脂製シートP1を賦形する。これにより、熱可塑性樹脂製シートP1には、第1凹溝232が外表面117側に突出するように賦形され、内部流路202の一部が半割り状に形成される。それとともに、熱可塑性樹脂製シートP1がキャビティ116Aの第2凹部120AAに対して押し付けられて、流入開口部240の外径が規制される一方、熱可塑性樹脂製シートP1がキャビティ116Aの第2凹部120ABに対して押し付けられて、流出開口部242の外径が規制される。

他方の熱可塑性樹脂製シートP2についても、同様に、熱可塑性樹脂製シートP2をキャビティ116Bに対して押し付けて、キャビティ116Bの凹凸表面に沿った形状に熱可塑性樹脂製シートP2を賦形し、内部流路202の一部が半割り状に形成されるとともに、熱可塑性樹脂製シートP2がキャビティ116Bの第2凹部120BAに対して押し付けられて、流入開口部240の外径が規制される一方、熱可塑性樹脂製シートP2がキャビティ116Bの第2凹部120BBに対して押し付けられて、流出開口部242の外径が規制される。

【0048】

次いで、図7に示すように、熱可塑性樹脂製シートP1の外表面117に当接する型枠33Aをそのままの位置に保持した状態で熱可塑性樹脂製シートP1を吸引保持するとともに、可塑性樹脂製シートP2の外表面117に当接する型枠33Bをそのままの位置に保持した状態で熱可塑性樹脂製シートP2を同様に吸引保持しつつ、それぞれの環状のピンチオフ部118A,B同士が当接するまで一対の分割金型32A,Bを互いに近づく向きに移動させ、型締する。この場合、ピンチオフ部118A,B同士の型締方向の当接位置は、互いに離間する2枚の熱可塑性樹脂製シートP1,P2の間となるところ、図7に示すように、ピンチオフ部118A,B同士が当接することにより、熱可塑性樹脂製シートP1の外表面121のうち、第1凹溝232以外の平面部と、熱可塑性樹脂製シートP2の第2凹溝234以外の平面部とを面溶着させることにより、内部流路202が形成される。それとともに、流入開口部240および流出開口部242それぞれの内径が規制される。より詳細には、熱可塑性樹脂製シートP1のうち外径が規制された流入開口部240に相当する部分は、型締により、キャビティ116Aの第2凹部120AAと対応するコア300の内径規制部322とにより挟圧され、一方、熱可塑性樹脂製シートP1のうち外径が規制された流出開口部242に相当する部分は、型締により、キャビティ116Aの第2凹部120ABと対応するコア300の内径規制部322とにより挟圧され、それぞれ内径が規制される。

他方の熱可塑性樹脂製シートP2についても、同様に、熱可塑性樹脂製シートP2のうち外径が規制された流出開口部242に相当する部分は、型締により、キャビティ116Bの第2凹部120BAと対応するコア300の内径規制部322とにより挟圧され、一方、熱可塑性樹脂製シートP2のうち外径が規制された流出開口部242に相当する部分は、型締により、キャビティ116Bの第2凹部120BBと対応するコア300の内径規制部322とにより挟圧され、それぞれ内径が規制される。

この場合、流入開口部240の内径を規制するコア300を利用して、コア300をピンチオフ部118から内方に突出させた状態で、コア300の先端に設けた連通孔316の端開口314から内径規制部322により規制される流入開口部240と中空部との境界部まわりの熱可塑性樹脂製シートP1あるいはP2に向かってエアを噴出させることにより、予備的に賦形してもよい。特に、流入開口部240と中空部との境界部は、一対の分割金型32A,Bの型締めの際、キャビティ116とコア300との間で挟圧されない部分であるので、熱可塑性樹脂製シートP1あるいはP2の挟圧される部分からの回り込みもあって厚肉化する傾向にあるところ、このような厚肉化部分に対して直接エアを吹き付けることにより、薄肉化してもよい。流出開口部242の内径を規制するコア300についても同様である。

次いで、それぞれのコア300を控え位置まで引き抜く。この場合、コア300の外表面には、コーティングが施してあるので、引き抜きの際、コア300の外表面が溶融状態の熱可塑性樹脂製シートP1およびP2の表面にへばりついて、規制した流入開口部240および流出開口部242の内面が荒らされることなく、円滑に引き抜きが可能であり、流入開口部240および流出開口部242それぞれの内径を高精度に規制することが可能である。

なお、第3凹部121と第4凹部123との間に肩部305を設けることにより、金型の型締めの際、拡径押し切り部318のコア300の根元部側の端面327において、コア300の中心部側に回り込んで、コア300の円滑な引き抜きを阻害しないようにしている。

【0049】

次いで、図8に示すように、分割金型32A,Bを型開きして、成形された樹脂製集熱器パネル200を取り出し、ピンチオフ部118A,Bの外側のバリ部分Bを切断し、これで成形が完了する。この際、一対の分割金型32A,Bの型締めの際、拡径押し切り部318により流入開口部242および流出開口部242それぞれの口縁部325とバリ部との境界部を押し切ってあるので、バリ部分Bの切り離しを容易に効率的に行うことが可能である。

【0050】

次いで、流入開口部240および流出開口部242それぞれに対して外部管路を接続する。これで、樹脂製集熱器パネル200が完成する。

なお、変形例として、コア300を2枚の熱可塑性樹脂製シートの間に配置する段階は、吸引により流入開口部240および流出開口部242ぞれぞれの外径を規制する段階の後でもよい。

【0051】

以上のように、溶融状態の熱可塑性樹脂製シートPを間欠的に押し出すたびに、以上のような工程を繰り返すことにより、パネル状の樹脂製集熱器パネル200を次々に成形することが可能であり、押出成形により熱可塑性樹脂を間欠的に溶融状態の熱可塑性樹脂製シートPとして押し出し、真空吸引成形により、押し出された熱可塑性樹脂製シートPを金型を用いて所定の形状に賦形することが可能である。

【0052】

以上の構成を有するコア300を用いた成形方法によれば、2枚の熱可塑性樹脂製シートP1、P2の少なくとも一方を吸引して、対応するキャビティ116A,Bに沿って賦形することにより、開口部240、242の外径を規制し、その後に、一対の分割金型32A,Bを型締め位置まで移動させることにより、2枚の熱可塑性樹脂製シートP1、P2を溶着することにより、内部に中空部を形成するとともに、2枚の熱可塑性樹脂製シートP1、P2それぞれを対応するキャビティ116A,Bとコア300の外表面との間で挟み込むことにより、開口部240、242の内径を規制することで、従来のように、一対の分割金型32A,Bを型締めすることにより、開口部240、242の内径と外径とを同時に規制していた場合に比べ、まず開口部240、242の外径を規制し、それにより熱可塑性樹脂製シートP1、P2をキャビティ116A,Bに対して真空吸引により賦形した状態で、開口部240、242の内径を規制することで、型締めに伴うコンプレッションによる金型あるいはコア300と熱可塑性樹脂製シートP1、P2とのずれを防止しながら、開口部240、242の内径を規制することが可能であるとともに、熱可塑性樹脂に対して非粘着性を呈するコーティングを外表面に施したコア300を用いて、開口部240、242の内径を規制することで、コア300を一対の分割金型32A,Bの相対移動方向と交差する方向に引き抜く際、従来のように、コア300の外表面に溶融状態の熱可塑性樹脂がへばりつくことにより、規制した開口部240、242の内面が荒らされることなく、円滑に引き抜きが可能であり、総じて、開口部240、242の内径を高精度に規制することが可能である。さらに、吹き込み圧をかけずに、吸引のみで賦形することにより、従来の吹き込み圧だけによる成形のように、分割金型32の型開きの際、成形した中空部が膨張し、所望の容積の中空部を成形するのが困難となる状況を回避することが可能である。

【0053】

以上の構成を有する成形装置によれば、一対の分割金型32A,Bの型締め前に、2枚の熱可塑性樹脂製シートP1、P2の少なくとも一方を対応するキャビティ116A,Bを通じて吸引することにより賦形することで、従来のように、型締めに伴って2枚の熱可塑性樹脂製シートP1、P2がくっつき合うことで成形不良となるのを防止すべく、一対の分割金型32A,Bそれぞれに摺動金型、および一対の分割金型32A,Bの間に分解移動可能な中間金型を設けることなしに、成形装置の複雑化、大型化を回避しつつ、良好な成形性を確保可能であるとともに、熱可塑性樹脂に対して非粘着性を呈するコーティングを外表面に施したコア300を用いて、開口部240、242の内径を規制することで、コア300を一対の分割金型32A,Bの相対移動方向と交差する方向に引き抜く際、従来のように、コア300の外表面に溶融状態の熱可塑性樹脂がへばりつくことにより、規制した開口部240、242の内面が荒らされることなく、円滑に引き抜きが可能であり、開口部240、242の内径を高精度に規制することが可能である。

【0054】

以上、本発明の実施形態を詳細に説明したが、本発明の範囲から逸脱しない範囲内において、当業者であれば種々の修正あるいは変更が可能である。

【0055】

たとえば、本実施形態においては、押し出された溶融状態の熱可塑性樹脂製シートP1、P2を利用して、樹脂製集熱器パネル200としてダイレクトに賦形・成形するものとして説明したが、それに限定されることなく、賦形・成形するのに必要な溶融状態を実現する限り、いったん押出成形し、冷却した熱可塑性樹脂製シートP1、P2を再度加熱して溶融状態とした材料を利用して賦形・成形を行ってもよい。

さらに、本実施形態においては、Tダイよりシート状に押し出された溶融状態の熱可塑性樹脂製シートP1、P2を利用したが、それに限定されることなく、溶融状態の筒状パリソンを押し潰してシート状に形成するものでもよい。

加えて、本実施形態においては、蛇行状の内部流路を有する集熱器を対象に説明したが、それに限定されることなく、開口部240、242を有する中空成形品であって、開口部240、242の内径および外径それぞれの規制が行われるものである限り、たとえば湾曲状の短配管を複数同時に成形したり、あるいは管状の開口部240、242が外周面に接続された中空部を有する容器を成形したり、あるいは複数の直管の側縁部同士をつなげて互いに平行に整列した温水パネル等にも適用可能である。

【図面の簡単な説明】

【0056】

【図1】本発明の実施形態に係る樹脂製集熱器パネルの概略図である。

【図2】本発明の実施形態に係る成形装置とともに、溶融樹脂シートが分割金型の間に配置された状態を示す側面図である。

【図3】本発明の実施形態に係る成形装置の概略平面図である。

【図4】本発明の実施形態に係る成形装置の分割金型が型締め位置にあるときのコアまわりを示す概略断面図である。

【図5】本発明の実施形態に係る成形装置において、分割金型の外枠を溶融樹脂シートの側面に当接させている状態を示す概略側面図である。

【図6】本発明の実施形態に係る成形装置において、溶融樹脂シートを賦形している状況を示す概略部分断面図である。

【図7】本発明の実施形態に係る成形装置において、分割金型を型締めした状態を示す図である。

【図8】本発明の実施形態に係る成形装置において、分割金型を型開きした状態を示す図である。

【図9】本発明の実施形態に係る樹脂製集熱器パネルの流入開口部まわりを示す部分概略図である。

【符号の説明】

【0057】

P 熱可塑性樹脂製シート

10 成形装置

12 押出装置

14 型締装置

16 ホッパー

18 シリンダー

22 油圧モーター

24 アキュムレータ

26 プランジャー

28 Tダイ

30 ローラー

32 分割金型

33 型枠

34 押出スリット

116 キャビティ

118 ピンチオフ部

119 第1凹部

120 第2凹部

121 第3凹部

123 第4凹部

200 集熱器パネル

236 温水排出管

238 注水管

240 流入開口部

242 流出開口部

300 コア

302 金型取り付け板

304 タイバー

305 肩部

306 台座

310 第1バネ

312 第2バネ

314 端開口

316 連通孔

318 拡径押し切り部

322 内径規制部322

325 口縁部

327 端面

【技術分野】

【0001】

本発明は、コアを用いた成形方法および成形装置に関し、より詳細には、開口部を有する中空成形品にあって、開口部の内径を高精度に規制可能であるとともに、所望な大きさの中空部を実現可能な、コアを用いた成形方法および成形装置に関する。

【背景技術】

【0002】

従来から、開口部を有する樹脂製中空成形品が、湾曲状パイプ、太陽光温水器のコレクタ、自動車部品等多数の用途に用いられている。

たとえば、特許文献1ないし特許文献3それぞれには、このような開口部を有する中空成形品の成形方法および成形装置が開示されている。

【0003】

特許文献1によれば、扁平な中空体の周囲に中空部に連通する管状部を備え、この管状部にパイプジョイントが挿入される自動車部品のランバーサポートが開示され、このランバーサポートの製造方法として、2枚のプラスチックシートに基づいて、このような差し込み用開口部を成形するのに、コアを利用した吹き込み成形する技術が開示されている。

より詳細には、管状部の内径を規制するコアを用いて、2枚の溶融樹脂シートを分割金型の間に配置し、2枚の溶融樹脂シートの間に、管状部を成形すべき位置にコアを配置し、分割金型を型締めして、吹き込み成形を行うことにより、2枚の溶融樹脂シートの外周部を溶着して、内部に中空部を形成するとともに、管状部を成形し、最後に、分割金型を型開きするとともに、コアを引き抜き、ランバーサポートを成形するようにしている。

【0004】

特許文献2によれば、それぞれ幅方向に延び、互いに側縁部において連結された複数の管状部を有する太陽光熱温水器のコレクタが開示され、このコレクタの製造方法として、2枚のプラスチックシートに基づいて、コアを利用した吹き込み成形する技術が開示されている。

より詳細には、それぞれキャビティのまわりに配置された摺動金型を有する一対の分割金型の間に、分解移動可能な枠状の中間金型を設け、一対の分割金型の相対移動方向と略直交する向きに中間金型の中空部に複数のコアを設け、2枚の溶融樹脂シートを分割金型の間に中間金型を挟んで配置し、2枚の溶融樹脂シートの間に、管状部を成形すべき位置に、管状部の内径を規制するコアを配置し、分割金型を型締めする前に、各摺動金型を中間金型の対向する面に移動させることにより、対応する溶融樹脂シートを摺動金型と中間金型との間に挟み込み、2枚の溶融樹脂シートが成形中に相互に接触して溶着するのを防止し、その後に分割金型を型締めして、吹き込み成形を行うことにより、2枚の溶融樹脂シートにより管状部を成形し、最後に、中間金型を分解移動させ、分割金型を型開きするとともに、コアを引き抜き、成形品を中間金型から取り出すようにしている。

【0005】

特許文献3によれば、開口部を有する中空成形品を対象に、押出成形機にて押し出された一対のシート間に口部成形雄型を挿入させ、口部成形用雌型を閉じて口部成形雄型と口部成形用雌型とで中空成形品の開口部の内径部と外径部とを成形すると共に、吹込成形用金型を閉じた状態で、口部成形金型の空気吹込み口から空気を吹き込んで中空成形品の本体部を成形する点が開示されている。

これらの成形方法および成形装置によれば、通常のパリソンを用いたブロー成形法のように、管状部の内周面を吹き込み圧により形成するとすれば生じる凹凸は、管状部の内径を規制するコアを利用することにより発生しにくく、たとえば、管状部にパイプジョイントを挿入して中空部と連通した場合に、空気漏れの原因となるリスクを低減することは可能であるものの、以下のような技術的問題点が存する。

【0006】

第1に、コアの引き抜き自体に困難を伴い、無理に引き抜けば、コアにより規制した管状部の内周面が荒らされ、かえって高精度の内径を形成することが困難となる点である。

より詳細には、分割金型の型締めの際、2枚の溶融樹脂シートそれぞれの内面には、コアの外周面が押し付けられるところ、分割金型の型開きの際、2枚の溶融樹脂シートそれぞれと対応する分型金型との間においては、分型金型の型開き方向(水平方向)と2枚の溶融樹脂シートそれぞれの内面に形成される凹凸とは、交差する程度が低いのに対して、コアの引き抜き方向は、2枚の溶融樹脂シートそれぞれの内面に形成される凹凸と交差する程度が高いので、その分、コアの引き抜きの際、2枚の溶融樹脂シートそれぞれとコアの外周面との間でくっつきが生じやすく、樹脂シートは溶融状態であるから引き抜きが困難となる。

【0007】

第2に、金型の型締めにより開口部の内径と外径とを同時に賦形すると、内径の精度が確保困難となる点である。

より詳細には、分割金型の型締めの際、2枚の溶融樹脂シートそれぞれは、対応するキャビティとコアの外表面との間でコンプレッションされて、開口部の内径と外径とが同時に賦形されるところ、溶融樹脂シートは、コアおよび金型に対して固定されていないことから、型締めに伴うコンプレッションに起因して、金型あるいはコアと溶融樹脂シートとの間にずれが生じ、開口部の内径が精度良く規制されないことがある。

【0008】

第3に、分割金型の型開きの際、成形した中空部が膨張し、所望の容積の中空部を成形するのが困難となる点である。

より詳細には、分割金型の型締めにより形成される密閉空間から吹き込み圧をかけて成形することから、型開きの際、成形品の外周面から内部に向かう押付力が開放されることにより、成形した中空部が膨張してしまう。この点、型開きの前に、コアの引き抜きを完了して、外気と中空部とを連通させるのは、上記第1の点から困難である。

【0009】

第4に、型締めによる2枚の樹脂シートの溶着を防止するのに、分解可能な中間金型を準備する必要があり、成形装置の大型化、複雑化を引き起こす点である。

より詳細には、特許文献2に開示されているように、2枚の樹脂シート同士を離間保持する分解可能な中間金型および摺動金型を準備する必要があり、それにより成形装置の大型化、複雑化が引き起こされる。

【0010】

これらの技術的問題点は、特に、密閉中空部を有する成形品の外周部に、一端が密閉中空部に連通し、他端が外方に開口する管状部を備える成形品であって、他端開口を通じて外部パイプジョイントと液封形態で接続されるような場合に、クローズアップされる問題点である。

【特許文献1】特公平4−7893号

【特許文献2】特開昭61−228930号

【特許文献3】特開平6−190907号

【発明の開示】

【発明が解決しようとする課題】

【0011】

以上の技術的問題点に鑑み、本発明の目的は、開口部を有する中空成形品にあって、開口部の内径を高精度に規制可能であるとともに、所望な大きさの中空部を実現可能な、コアを用いた成形方法および成形装置を提供することにある。

以上の技術的問題点に鑑み、本発明の目的は、2枚の溶融樹脂シートを用いて開口部を有する中空成形品を成形する場合、成形装置の複雑化、大型化を回避しつつ、良好な成形性を確保可能な、コアを用いた成形装置を提供することにある。

【課題を解決するための手段】

【0012】

上記課題を達成するために、本発明のコアを用いた成形方法は、

開口部を有する中空成形品の成形方法であって、

開口部の内径と相補形状の外形部を有し、熱可塑性樹脂に対して非粘着性を呈するコーティングを外表面に施したコアと、それぞれピンチオフ部により囲まれるキャビティ同士が対向配置され、型締め位置と型開き位置との間で相対移動可能な一対の分割金型であって、それぞれの分割金型のキャビティには、開口部の外径と相補形状の凹部が設けられる一対の分割金型とを準備する段階と、

2枚の熱可塑性樹脂製シートを互いに間隔を隔てて、それぞれキャビティからはみ出す形態で、型開き位置の一対の分割金型の間に配置するとともに、熱可塑性樹脂製シートにおいて、形成すべき開口部の位置および向きに応じて、ピンチオフ部から内方に突出する形態で、前記コアを2枚の熱可塑性樹脂製シートの間に配置する段階と、

少なくとも一方の熱可塑性樹脂製シートと一対の金型の対応する金型との間に密閉空間を形成して、該密閉空間から空気を減圧することにより、一方の熱可塑性樹脂製シートを吸引して、対応するキャビティに沿って賦形することにより、開口部の外径を規制する段階と、

前記一対の分割金型を型締め位置まで移動させることにより、2枚の熱可塑性樹脂製シートを溶着することにより、内部に中空部を形成するとともに、2枚の熱可塑性樹脂製シートそれぞれを対応するキャビティと前記コアの外形部との間で挟み込むことにより、前記開口部の内径を規制する段階と、

前記一対の分割金型を型開き位置まで型開きするとともに、形成した前記開口部から前記コアを前記一対の分割金型の相対移動方向と交差する方向に引き抜く段階と、を有する構成としている。

【0013】

以上の構成を有するコアを用いた成形方法によれば、2枚の熱可塑性樹脂製シートの少なくとも一方を吸引して、対応するキャビティに沿って賦形することにより、開口部の外径を規制し、その後に、一対の分割金型を型締め位置まで移動させることにより、2枚の熱可塑性樹脂製シートを溶着することにより、内部に中空部を形成するとともに、2枚の熱可塑性樹脂製シートそれぞれを対応するキャビティとコアの外形部との間で挟み込むことにより、開口部の内径を規制することで、従来のように、一対の分割金型を型締めすることにより、開口部の内径と外径とを同時に規制していた場合に比べ、まず開口部の外径を規制し、それにより熱可塑性樹脂製シートをキャビティに対して真空吸引により賦形した状態で、開口部の内径を規制することで、型締めに伴うコンプレッションによる金型あるいはコアと熱可塑性樹脂製シートとのずれを防止しながら、開口部の内径を規制することが可能であるとともに、熱可塑性樹脂に対して非粘着性を呈するコーティングを外表面に施したコアを用いて、開口部の内径を規制することで、コアを一対の分割金型の相対移動方向と交差する方向に引き抜く際、従来のように、コアの外表面に溶融状態の熱可塑性樹脂がへばりつくことにより、規制した開口部の内面が荒らされることなく、円滑に引き抜きが可能であり、総じて、開口部の内径を高精度に規制することが可能である。さらに、吹き込み圧をかけずに、吸引のみで賦形することにより、従来の吹き込み圧だけによる成形のように、分割金型の型開きの際、成形した中空部が膨張し、所望の容積の中空部を成形するのが困難となる状況を回避することが可能である。

【0014】

上記課題を達成するために、本発明のコアを用いた成形方法は、

開口部を有する中空成形品の成形方法であって、

開口部の内径と相補形状の外形部を有し、熱可塑性樹脂に対して非粘着性を呈するコーティングを外表面に施したコアと、それぞれピンチオフ部により囲まれるキャビティ同士が対向配置され、型締め位置と型開き位置との間で相対移動可能な一対の分割金型であって、それぞれの分割金型のキャビティには、開口部の外径と相補形状の凹部が設けられる一対の分割金型とを準備する段階と、

2枚の熱可塑性樹脂製シートを互いに間隔を隔てて、それぞれキャビティからはみ出す形態で、型開き位置の一対の分割金型の間に配置するとともに、少なくとも一方の熱可塑性樹脂製シートと一対の金型の対応する金型との間に密閉空間を形成して、該密閉空間から空気を減圧することにより、一方の熱可塑性樹脂製シートを吸引して、対応するキャビティに沿って賦形することにより、開口部の外径を規制する段階と、

熱可塑性樹脂製シートにおいて、形成すべき開口部の位置および向きに応じて、ピンチオフ部から内方に突出する形態で、前記コアを2枚の熱可塑性樹脂製シートの間に配置する段階と、

前記一対の分割金型を型締め位置まで移動させることにより、2枚の熱可塑性樹脂製シートを溶着することにより、内部に中空部を形成するとともに、2枚の熱可塑性樹脂製シートそれぞれを対応するキャビティと前記コアの外形部との間で挟み込むことにより、前記開口部の内径を規制する段階と、

前記一対の分割金型を型開き位置まで型開きするとともに、形成した前記開口部から前記コアを前記一対の分割金型の相対移動方向と交差する方向に引き抜く段階と、を有する構成としている。

【0015】

また、前記成形品は、密閉中空部を有する成形品の外周部に、一端が密閉中空部に連通し、他端が外方に開口する管状部を備える成形品であるのがよい。

さらに、前記コアは、鉄製であり、前記コーティングは、ニッケルーリン皮膜中にポリテトラフルオロエチレン微粒子を共析させる無電解複合メッキ方法により行うのがよい。

さらにまた、前記コアは、先端部に端開口が設けられた長手方向に延びる連通孔を有する棒状であり、先端部の外表面に内径規制部を形成し、内径規制部に対して長手方向外方に隣接して拡径押し切り部を有し、

前記コアをピンチオフ部から内方に突出させた状態で、前記端開口から空気を噴出させることにより、前記内径規制部により規制される前記開口部と中空部との境界部まわりの熱可塑性樹脂製シートを賦形するとともに、前記一対の分割金型の型締めの際、前記拡径押し切り部により前記開口部の口縁部とバリ部との境界部を押し切る段階を有するのがよい。

【0016】

上記課題を達成するために、本発明のコアを用いた成形装置は、

2枚の熱可塑性樹脂シートを用いて、開口部を有する中空成形品を成形するための成形装置であって、

それぞれピンチオフ部により囲まれるキャビティ同士が対向配置され、型締め位置と型開き位置との間で相対移動可能な一対の分割金型であって、それぞれの分割金型のキャビティには、開口部の外径を規制する凹部が設けられる一対の分割金型と、

該一対の分割金型の相対移動方向と交差する向きに、該ピンチオフ部から外方に引っ込んだ控え位置と、該ピンチオフ部から内方に突出する突出位置との間で移動可能なコアであって、外表面により開口部の内径を規制するためのコアと、

少なくとも前記一方の分割金型に設けられ、型開き位置にある前記一対の分割金型の間に、互いに離間して配置される2枚の熱可塑性樹脂シートの対応するシートをキャビティを通じて吸引する吸引装置と、を有し、

前記コアが突出位置にある状態で、前記一対の分割金型を型締め位置まで移動することにより、2枚の熱可塑性樹脂シートそれぞれが前記コアと対応する前記キャビティとの間で圧縮される際、前記コアを前記控え位置に向かって円滑に引き抜き可能なほどに、前記コアの外表面には、熱可塑性樹脂シートに対して非粘着性を具備したコーティングが施してある構成としている。

【0017】

以上の構成を有する成形装置によれば、一対の分割金型の型締め前に、2枚の熱可塑性樹脂製シートの少なくとも一方を対応するキャビティを通じて吸引することにより賦形することで、従来のように、型締めに伴って2枚の熱可塑性樹脂製シートがくっつき合うことで成形不良となるのを防止すべく、一対の分割金型それぞれに摺動金型、および一対の分割金型の間に分解移動可能な中間金型を設けることなしに、成形装置の複雑化、大型化を回避しつつ、良好な成形性を確保可能であるとともに、熱可塑性樹脂に対して非粘着性を呈するコーティングを外表面に施したコアを用いて、開口部の内径を規制することで、コアを一対の分割金型の相対移動方向と交差する方向に引き抜く際、従来のように、コアの外表面に溶融状態の熱可塑性樹脂がへばりつくことにより、規制した開口部の内面が荒らされることなく、円滑に引き抜きが可能であり、開口部の内径を高精度に規制することが可能である。

【0018】

また、前記コアは、鉄製であり、前記コーティングは、ニッケルーリン皮膜中にポリテトラフルオロエチレン微粒子を共析させる無電解複合メッキ方法により行うのがよい。

さらに、前記コアを前記一対の分割金型の一方の金型に向かって付勢する第1付勢手段と、前記コアを前記一対の分割金型の他方の金型に向かって付勢する第2付勢手段とを有し、前記コアは、前記一対の分割金型の相対移動方向において、前記第1付勢手段による付勢力と、前記第2付勢手段による付勢力との釣り合い位置に位置決めされるのがよい。

加えて、前記コアは、先端部に端開口が設けられた長手方向に延びる連通孔を有する棒状であり、先端部の外表面に内径規制部を形成し、内径規制部に対して長手方向外方に隣接して拡径押し切り部を有し、

一対の分割金型それぞれのキャビティには、開口部と相補形状の凹部より深い第2凹部が、突出位置のコアの拡径押し切り部に隣接して、前記凹部の外側に設けられるのがよい。

【発明を実施するための最良の形態】

【0019】

以下では、開口部を有する中空成形品として、集熱温水装置の集熱器を例に、図面を参照しながら、以下にその成形方法および成形装置を詳細に説明する。

集熱温水装置の樹脂製集熱器パネル200は、図1および図9に示すように、樹脂製の一体成形品であり、2枚の樹脂製シート216、218を貼り合わせたパネル状の2層構造をなし、第1樹脂製シート216の内表面224と第2樹脂製シート218の内表面226とを面溶着することにより、内部に内部流路202が形成されている。内部流路202は、樹脂製集熱器パネル200面内において蛇行するように形成され、樹脂製集熱器パネル200の全体に亘り形成されている。内部流路202の径、および流路の長さは、集熱器に要求される集熱機能との関係で、定めればよい。

【0020】

より詳細には、後に説明するように、第1樹脂製シート216の内表面224には、断面半円の蛇行状の第1凹溝232をパネルの縁まで及ぶ態様で形成する一方、第2樹脂製シート218の内表面226には、同径の断面半円の蛇行状の第2凹溝234をパネルの縁まで及ぶ態様で形成し、第1樹脂製シート216の内表面224と第2樹脂製シート218の内表面226と貼り合わせることにより、内部流路202を形成するようにしている。このように、内部流路202は、第1樹脂製シート216および第2樹脂製シート218それぞれの外表面側に突出する形態で形成される。流入開口部240を構成する内部流路202の上端開口部は、温水排出管236に接続され、一方流出開口部242を構成する内部流路202の下端開口部は、注水管238に接続され、注水管238により供給された集熱器の内部流路内の水を太陽熱により加熱して温水とし、温水排出管236に排出するようにしている。流入開口部240および流出開口部242はそれぞれ、外部配管である温水排出管236および注水管238に接続されることから、接続部における漏れ防止の観点から液封が必要であり、内部流路202の外径の高精度の規制が必要であり、一方、集熱器に要求される集熱機能によっては、内部流路202の内径の高精度の規制も同様に必要となる。

集熱器の材質は、ポリエチレン、ポリプロピレン等のオレフィン系樹脂、または非晶性樹脂が好ましい。

【0021】

次に、このような樹脂製集熱器パネル200の成形装置について、以下に説明する。

図2に示すように、樹脂製集熱器パネル200の成形装置10は、押出装置12と、押出装置12の下方に配置された型締装置14とを有し、押出装置12から押出された溶融状態の熱可塑性樹脂製シートPを型締装置14に送り、型締装置14により溶融状態の熱可塑性樹脂製シートPを成形するようにしている。ここに、2枚の熱可塑性樹脂それぞれを押し出して、型締装置14まで送るまでの装置は、同様であるので、一方のみ説明し、他方については同様な参照番号を付することによりその説明は省略する。

【0022】

押出装置12は、従来既知のタイプであり、その詳しい説明は省略するが、ホッパー16が付設されたシリンダー18と、シリンダー18内に設けられたスクリュー(図示せず)と、スクリューに連結された油圧モーター20と、シリンダー18と内部が連通したアキュムレータ22と、アキュムレータ22内に設けられたプランジャー24とを有し、ホッパー16から投入された樹脂ペレットが、シリンダー18内で油圧モーター20によるスクリューの回転により溶融、混練され、溶融状態の樹脂がアキュムレータ室22に移送されて一定量貯留され、プランジャー24の駆動によりTダイ28に向けて溶融樹脂を送り、押出スリット34を通じて所定の長さの連続的な熱可塑性樹脂製シートPが押し出され、間隔を隔てて配置された一対のローラー30によって挟圧されながら下方へ向かって送り出されて分割金型32の間に垂下される。これにより、後に詳細に説明するように、熱可塑性樹脂製シートPが上下方向(押出方向)に一様な厚みを有する状態で、分割金型32の間に配置される。

【0023】

押出装置12の押出の能力は、成形する樹脂成形品の大きさ、熱可塑性樹脂製シートPのドローダウンあるいはネックイン発生防止の観点から適宜選択する。より具体的には、実用的な観点から、間欠押出における1ショットの押出量は好ましくは1〜10kgであり、押出スリット34からの樹脂の押出速度は、数百kg/時以上、より好ましくは700kg/時以上である。また、熱可塑性樹脂製シートPのドローダウンあるいはネックイン発生防止の観点から、熱可塑性樹脂製シートPの押出工程はなるべく短いのが好ましく、樹脂の種類、MFR値、メルトテンション値に依存するが、一般的に、押出工程は40秒以内、より好ましくは10〜20秒以内に完了するのがよい。このため、熱可塑性樹脂の押出スリット34からの単位面積、単位時間当たりの押出量は、50kg/時cm2以上、より好ましくは150kg/時cm2以上である。

【0024】

一対のローラー30の回転により一対のローラー30間に挟み込まれた熱可塑性樹脂製シートPを下方に送り出すことで、熱可塑性樹脂製シートPを延伸薄肉化することが可能であり、押し出される熱可塑性樹脂製シートPの押出速度と一対のローラー30による熱可塑性樹脂製シートPの送り出し速度との関係を調整することにより、ドローダウンあるいはネックインの発生を防止することが可能であるから、樹脂の種類、特にMFR値およびメルトテンション値、あるいは単位時間当たりの押出量に対する制約を小さくすることが可能である。

なお、一対のローラー30の代替として、熱可塑性樹脂製シートPを一対の分割金型3223の間に配置する前に、たとえば、既知のクランパにより、熱可塑性樹脂製シートPの下部を挟持して下方にけん引することにより、熱可塑性樹脂製シートPの肉厚を調整してもよい。

【0025】

図2に示すように、Tダイ28に設けられる押出スリット34は、鉛直下向きに配置され、押出スリット34から押し出された熱可塑性樹脂製シートPは、そのまま押出スリット34から垂下する形態で、鉛直下向きに送られるようにしている。押出スリット34は、その間隔を可変とすることにより、熱可塑性樹脂製シートPの厚みを変更することが可能である。

一方、型締装置14は、2つの分割形式の金型32A,Bと、一対の分割金型32A,Bの相対移動方向と交差する向きに、控え位置と突出位置との間で往復移動可能なコア300と、金型32A,Bを溶融状態の熱可塑性樹脂製シートPの供給方向に対して略直交する方向に、開位置と閉位置との間で移動させる金型駆動装置とを有する。

【0026】

図2に示すように、2つの分割形式の金型32A,Bは、キャビティ116を対向させた状態で配置され、それぞれキャビティ116が略鉛直方向に沿うように配置される。それぞれのキャビティ116の表面には、溶融状態の熱可塑性樹脂製シートPに基づいて成形される成形品の外形、および表面形状に応じて凹凸部が設けられる。

【0027】

2つの分割形式の金型32A,Bそれぞれにおいて、キャビティ116のまわりには、ピンチオフ部118が形成され、このピンチオフ部118は、キャビティ116のまわりに環状に形成され、対向する金型32A,Bに向かって突出する。これにより、2つの分割形式の金型32A,Bを型締する際、それぞれのピンチオフ部118の先端部が当接し、2枚の溶融状態の熱可塑性樹脂製シートP1、P2は、その周縁にパーティングラインPLが形成されるように溶着される。

ピンチオフ部118の先端部同士が当接した際の対向するキャビティ116A,Bの表面同士の間隔は、熱可塑性樹脂製シートP1の厚みおよび熱可塑性樹脂製シートP2の厚みの合計より少なくとも小さくなるように設定され、それにより、分割形式の金型32A,Bを型締する際、熱可塑性樹脂製シートP1と熱可塑性樹脂製シートP2とが面溶着可能なようにしている。なお、ピンチオフ部118は、いずれか一方の金型32A,Bに設けてもよい。

【0028】

より詳細には、熱可塑性樹脂製シートP1を成形する一方の金型32Aのキャビティ116Aの表面には、熱可塑性樹脂製シートP1の外表面121に内部流路202の半割部を構成する第1凹溝232を形成するように、第1凹溝232と相補形状の第1凹部119Aが設けられ、一方熱可塑性樹脂製シートP2を成形する他方の金型32Bのキャビティ116Bの表面には、熱可塑性樹脂製シートP2の外表面122に内部流路202の半割部を構成する第2凹溝234を形成するように、第2凹溝234と相補形状の第1凹部119Bが設けられる。第1凹部119A、Bそれぞれの断面形状は、半円形であり、後に説明するように、熱可塑性樹脂製シートP1を吸引してキャビティ116Aに対して押し付けることにより、第1凹溝232を賦形するとともに、熱可塑性樹脂製シートP2を吸引してキャビティ116Bに対して押し付けることにより、第2凹溝234を賦形し、分割形式の金型32A,Bを型締めする際、第1凹溝232、Bが整列して、円形断面の内部流路202を形成するようにしている。

【0029】

また、図3および図4に示すように、分割金型32Aの第1凹部119Aの両端部それぞれには、流入開口部240および流出開口部242を形成するために第2凹部120AAおよび第2凹部120ABが、第1凹部119Aに連接して設けられ、同様に、分割金型32Bの第1凹部119Bの両端部それぞれには、流入開口部240および流出開口部242を形成するために第2凹部120BAおよび第2凹部120BBが、第1凹部119Bに連接して設けられる。

ここに、分割金型32Bに設ける第2凹部120BAおよび第2凹部120BBの構造は、分割金型32Aに設ける第2凹部120AAおよび第2凹部120ABと同様であり、また流入開口部240を形成するための第2凹部120AAと、流出開口部242を形成するための第2凹部120ABとは、同様な構造であるので、流入開口部240を形成するための第2凹部120AAについて、以下説明し、他の説明は省略する。

【0030】

第2凹部120AAは、キャビティ116Aのピンチオフ部118Aの近傍に設けられ、後に説明するように、分割形式の金型32Aからキャビティ116Aを通じて熱可塑性樹脂製シートP1を吸引して、キャビティ116Aの第2凹部120AAに対して押し付けることにより、熱可塑性樹脂製シートP1を賦形して、流入開口部240の外径を規制するようにしている。さらに、第2凹部120AAは、コア300が突出位置にあるとき、コア300の内径形成部と対向する位置にあり、後に説明するように、分割形式の金型32A,Bを型締めする際、熱可塑性樹脂製シートP1の、外径が規制された流入開口部240に相当する部分が、コア300の内径形成部322と第2凹部120AAとの間で挟圧されることにより、今度は、流入開口部240の内径を規制するようにしている。

【0031】

加えて、第2凹部120AAの延び方向に連接するように、後に説明するコア300の拡径押し切り部318に相当する位置に第3凹部121AAが設けられ、これにより、一対の分割金型32A,Bの型締めの際、拡径押し切り部318により流入開口部240の口縁部325と熱可塑性樹脂製シートのバリ部との境界部を押し切るようにしてあり、後処理であるバリ部の切り離しを容易にしてある。

さらにまた、第3凹部121AAに連接するように、分割金型32Aの外側方に抜ける第4凹部123AAが設けられ、第4凹部123AAは、第3凹部121AAより深く、第3凹部121AAと第4凹部123AAとの間には、肩部305が設けられている。これにより、一対の分割金型32A,Bの型締めの際、熱可塑性樹脂製シートP1が拡径押し切り部318のコア300の根元部側の端面327において、コア300の中心部側に回り込んで、コア300の円滑な引き抜きを阻害しないようにしている。

【0032】

このような第2凹部120、第3凹部121および第4凹部123については、キャビティ116Aの流出開口部242側、およびキャビティ116Bの流入開口部240および流出開口部242側それぞれにも同様に設けられる。

【0033】

図3に示すように、一対の分割金型32A,Bそれぞれはその外側部が、金型取り付け板302に固定され、金型取り付け板302A,Bはそれぞれ、一対の分割金型32A,Bの前後それぞれの側において(図面上では、上側および下側)、互いに平行に延びるタイバー304に対して摺動可能に連結されている。これにより、一対の分割金型32A,Bは、金型移動手段により、一対のタイバー304A,Bに沿って、型締め位置と型開き位置との間を移動可能としている。

【0034】

一方のタイバー304には、外表面により流入開口部240および流出開口部242の内径を規制するためのコア300が、台座306を介して、一対の分割金型32A,Bの移動方向と直交する向きに延びるように取り付けられている。図3には、流入開口部240の規制用のコアのみを示す。

コア300は、一対の分割金型32A,Bの相対移動方向と直交する向きに、たとえば既知のピストンーシリンダ機構308により、ピンチオフ部118から外方に引っ込んだ控え位置と、ピンチオフ部118から内方に突出する突出位置との間で移動可能なようにしている。コア300の突出位置は、流入開口部240の位置および向きに応じて、定められる。より詳細には、ピンチオフ部118から内方に突出する突出量は、一対の分割金型32A,Bそれぞれに設けた第2凹部120、第3凹部121および第4凹部123との関係において、一対の分割金型32A,Bを型締めする際、コア300の内径規制部322が第2凹部120と対向し、熱可塑性樹脂製シートP1が第2凹部120と内径規制部322との間で挟圧されるように設定される。

特にコア300の一対の分割金型32A,Bの相対移動方向における位置は、一対の分割金型32A,Bの型締めの際、コア300の外表面とキャビティ116A、Bそれぞれとの間の間隔が、少なくとも熱可塑性樹脂製シートP1、P2の厚みより小さくなるように設定され、それにより、型締めにより、熱可塑性樹脂製シートP1、P2それぞれが、キャビティ116A、Bとコア300の外表面との間で挟圧されるようにしている。

一方、コア300の控え位置は、一対の分割金型32A,Bを型開きする際、少なくとも金型に衝突しない位置である。

【0035】

タイバー304には、コア300を一対の分割金型32A,Bの一方の金型32Bに向かって付勢する第1バネ310と、コア300を一対の分割金型32A,Bの他方の金型32Aに向かって付勢する第2バネ312とがそれぞれ、台座306の左側面と他方の金型32Aの金型取り付け板302との間、および台座306の右側面と一方の金型32Bの金型取り付け板302との間に設けられ、コア300に対して第1バネ310による付勢力と第2バネ312による付勢力とが逆向きに作用するようにしている。これにより、コア300は、一対の分割金型32A,Bの相対移動方向において、第1バネ310による付勢力と、第2バネ312による付勢力との釣り合い位置に位置決めされ、一対の分割金型32A,Bを型締めする際、製作誤差あるいは据え付け誤差に起因して、たとえば、分割金型32の一方の金型32Aがコア300の外表面に当たった場合、コア300は第2バネ312による付勢力に抗しつつ他方の金型32Bに向かって移動することが可能であり、コア300の損傷あるいは破損を未然に防止している。

【0036】

図4に示すように、コア300は、先端部に端開口314が設けられた長手方向に延びる連通孔316を有する棒状であり、先端部の外表面に内径規制部322を形成し、内径規制部322に対して長手方向外方に隣接して拡径押し切り部318を有する。これにより、コア300をピンチオフ部118から内方に突出させた突出位置にある状態で、端開口314から空気を噴出させることにより、内径規制部322により規制される流入開口部240と中空部との境界部まわりの熱可塑性樹脂製シートPを賦形するとともに、一対の分割金型32A,Bの型締めの際、拡径押し切り部318により流入開口部240の口縁部325とバリ部との境界部を押し切るようにしている。なお、連通孔316の孔径は、このような観点から定めればよい。一対の分割金型32A,Bの型締めの際、コンプレッションによる内圧の増加を防止する用途に連通孔316を用いてもよい。

【0037】

コア300の内径規制部322には、コア300が突出位置にある状態で、一対の分割金型32A,Bを型締め位置まで移動することにより、後に説明するように、2枚の熱可塑性樹脂シートP1、P2それぞれがコア300と対応するキャビティ116との間で圧縮される際、コア300を控え位置に向かって円滑に引き抜き可能なほどに、熱可塑性樹脂シートPに対して非粘着性を具備したコーティングが施してある。より詳細には、コア300は、鉄製であり、コーティングは、ニッケルーリン皮膜中にポリテトラフルオロエチレン微粒子を共析させる無電解複合メッキ方法により行う。

【0038】

PTFE(ポリテトラフルオロエチレン)は、高い融点(327℃)を有し、化学的にも極めて不活性な物質で、表面は緻密で滑らかであり、表面エネルギーが低いことから、摩擦係数は、静摩擦係数で0.02と、プラスチック中最も低い摩擦係数を呈し、特に潤滑剤を使用しなくとも低い摩擦係数を備える、いわゆる自己潤滑性を有する。無電解Ni皮膜中にPTFE微粒子を共析させることにより、メッキ皮膜の動摩擦係数が減少し、PTFE含有率が大きいと動摩擦係数がさらに小さくなることがわかっている。また、非粘着性としては、対水接触角は114°である。ここに、接触角とは、固定と液体、その蒸気ないし蒸気を含む空気(一般的には他の気体でもよい)を接触させたとき、その接触線において液体が固体となす角度をいい、接触角は大きいほど濡れにくく、非粘着性であるといえるので、非粘着性にも優れる。特に、PTFE含有率が増加すると接触角も増加する傾向にある。PTFE粒径は、1μm以下であるのが好ましい。

なお、流出開口部242を形成するコア300についても、上述の流入開口部240を形成するコア300と同様であるので、その説明は省略する。

ちなみに、図5以下において、明瞭性のために、金型取り付け板302を含むコア300まわりの設備は、省略している。

【0039】

金型32Aの外周部には、型枠33Aが密封状態で摺動可能に外嵌し、図示しない型枠移動装置により、型枠33Aが、金型32Aに対して相対的に移動可能としている。より詳細には、型枠33Aは、金型32Aに対して金型32Bに向かって突出することにより、金型32A,B間に配置された熱可塑性樹脂製シートP1の側面に当接可能である。なお、図面上は省略しているが、同様に、金型32Bの外周部にも、型枠33Bを設け、型枠33Bが、金型32Bに対して金型32Aに向かって突出することにより、金型32A,B間に配置された熱可塑性樹脂製シートP2の側面に当接可能としている。

【0040】

金型駆動装置については、従来と同様のものであり、その説明は省略するが、2つの分割形式の金型32A,Bはそれぞれ、金型駆動装置により駆動され、開位置において、2つの分割金型32A,Bの間に、2枚の溶融状態の熱可塑性樹脂製シートPが配置可能なようにされ、一方閉位置において、2つの分割金型32A,Bのピンチオフ部118が当接し、環状のピンチオフ部118が互いに当接する。開位置から閉位置への各金型32A,Bの移動について、閉位置、すなわち、ピンチオフ部118同士が互いに当接する位置は、2枚の溶融状態の熱可塑性樹脂製シートP1、P2間で、両熱可塑性樹脂製シートP1、P2から等距離の位置とし、各金型32A,Bが金型駆動装置により駆動されてその位置に向かって移動するようにしている。

なお、熱可塑性樹脂製シートP1用の押出装置および一対のローラーと、熱可塑性樹脂製シートP2用の押出装置および一対のローラーとは、この閉位置に関して対称に配置されている。

【0041】

図6に示すように、分割金型32Aの内部には、真空吸引室80が設けられ、真空吸引室80は吸引穴82を介してキャビティ116Aに連通し、真空吸引室80から吸引穴82を介して吸引することにより、キャビティ116Aに向かって熱可塑性樹脂製シートP1を吸着させて、キャビティ116Aの外表面に沿った形状に賦形するようにしている。より詳細には、キャビティ116Aの外表面に設けた第1凹部119Aにより、熱可塑性樹脂製シートP1の外表面121に第1凹溝232を形成するようにしている。図示は省略しているが、分割金型32Bについても同様に、キャビティ116Bに吸引穴を介して連通する真空吸引室が設けられている。

【0042】

熱可塑性樹脂製シートP1、P2は、ポリエチレン、ポリプロピレン等のオレフィン系樹脂、または非晶性樹脂などから形成されたシートからなる。より詳細には、熱可塑性樹脂製シートP1、P2は、ドローダウン、ネックインなどにより肉厚のバラツキが発生することを防止する観点から溶融張力の高い樹脂材料を用いることが好ましく、一方で金型への転写性、追従性を良好とするため流動性の高い樹脂材料を用いることが好ましい。

【0043】

より具体的にはエチレン、プロピレン、ブテン、イソプレンペンテン、メチルペンテン等のオレフィン類の単独重合体あるいは共重合体であるポリオレフィン(例えば、ポリプロピレン、高密度ポリエチレン)であって、230℃におけるMFR(JIS K−7210に準じて試験温度230℃、試験荷重2.16kgにて測定)が3.0g/10分以下、さらに好ましくは0.3〜1.5g/10分のもの、またはアクリロニトリル・ブタジエン・スチレン共重合体、ポリスチレン、高衝撃ポリスチレン(HIPS樹脂)、アクリロニトリル・スチレン共重合体(AS樹脂)等の非晶性樹脂であって、200℃におけるMFR(JIS K−7210に準じて試験温度200℃、試験荷重2.16kgにて測定)が3.0〜60g/10分、さらに好ましくは30〜50g/10分でかつ、230℃におけるメルトテンション(株式会社東洋精機製作所製メルトテンションテスターを用い、余熱温度230℃、押出速度5.7ミリ/分で、直径2.095ミリ、長さ8ミリのオリフィスからストランドを押し出し、このストランドを直径50ミリのローラに巻き取り速度100rpmで巻き取ったときの張力を示す)が50mN以上、好ましくは120mN以上のものを用いて形成される。

以上の構成を有する樹脂製集熱器パネル200の成形装置10を利用した樹脂製集熱器パネル200の製造方法について、図面を参照しながら以下に説明する。

【0044】

まず、図2において、溶融混練した熱可塑性樹脂をアキュムレータ22内に所定量貯留し、Tダイ28に設けられた所定間隔の押出スリット34から、貯留された熱可塑性樹脂を単位時間当たり所定押出量で間欠的に押し出すことにより、熱可塑性樹脂はスウェルし、溶融状態のシート状に下方に垂下するように所定の厚みにて所定押出速度で押し出される。

【0045】

次いで、一対のローラー30を開位置に移動し、押出スリット34の下方に配置された一対のローラー30同士の間隔を熱可塑性樹脂製シートPの厚みより広げることにより、下方に押し出された溶融状態の熱可塑性樹脂製シートPの最下部が一対のローラー30間に円滑に供給されるようにする。なお、ローラー30同士の間隔を熱可塑性樹脂製シートPの厚みより広げるタイミングは、押し出し開始後でなく、ワンショットごとに二次成形が終了時点で行ってもよい。

次いで、一対のローラー30同士を互いに近接させて閉位置に移動し、一対のローラー30同士の間隔を狭めて熱可塑性樹脂製シートPを挟み込み、ローラーの回転により熱可塑性樹脂製シートPを下方に送り出す。

【0046】

次いで、図2に示すように、押出方向に一様な厚みを形成した熱可塑性樹脂製シートPを一対のローラー30の下方に配置された分割金型32A,B間に配置する。これにより、熱可塑性樹脂製シートPは、ピンチオフ部118のまわりにはみ出す形態で位置決めされる。

以上の工程を、2枚の熱可塑性樹脂製シートP1、P2それぞれについて行い、熱可塑性樹脂製シートP2と熱可塑性樹脂製シートP1とを互いに間隔を隔てた状態で、分割金型32A,B間に配置する。

この場合、上述のように、2枚の熱可塑性樹脂製シートP1、P2はそれぞれ、互いに独立に、押し出しスリット34の間隔、あるいは一対のローラ30の回転速度を調整することにより、分割金型32A,B間に配置される際の厚みを調整可能である。

次いで、図5に示すように、型枠33Aを金型32Aに対して、熱可塑性樹脂製シートP1に向かって、金型32Aに対向する熱可塑性樹脂製シートP1の外表面117に当たるまで移動させる。

【0047】

次いで、図6に示すように、金型32Aのキャビティ116A、型枠33Aの内周面102、および金型32Aに対向する熱可塑性樹脂製シートP1の外表面117により構成された第1密閉空間84を通じて、真空吸引室80から吸引穴82を介して吸引することにより、熱可塑性樹脂製シートP1をキャビティ116Aに対して押し付けて、キャビティ116Aの凹凸表面に沿った形状に熱可塑性樹脂製シートP1を賦形する。これにより、熱可塑性樹脂製シートP1には、第1凹溝232が外表面117側に突出するように賦形され、内部流路202の一部が半割り状に形成される。それとともに、熱可塑性樹脂製シートP1がキャビティ116Aの第2凹部120AAに対して押し付けられて、流入開口部240の外径が規制される一方、熱可塑性樹脂製シートP1がキャビティ116Aの第2凹部120ABに対して押し付けられて、流出開口部242の外径が規制される。

他方の熱可塑性樹脂製シートP2についても、同様に、熱可塑性樹脂製シートP2をキャビティ116Bに対して押し付けて、キャビティ116Bの凹凸表面に沿った形状に熱可塑性樹脂製シートP2を賦形し、内部流路202の一部が半割り状に形成されるとともに、熱可塑性樹脂製シートP2がキャビティ116Bの第2凹部120BAに対して押し付けられて、流入開口部240の外径が規制される一方、熱可塑性樹脂製シートP2がキャビティ116Bの第2凹部120BBに対して押し付けられて、流出開口部242の外径が規制される。

【0048】

次いで、図7に示すように、熱可塑性樹脂製シートP1の外表面117に当接する型枠33Aをそのままの位置に保持した状態で熱可塑性樹脂製シートP1を吸引保持するとともに、可塑性樹脂製シートP2の外表面117に当接する型枠33Bをそのままの位置に保持した状態で熱可塑性樹脂製シートP2を同様に吸引保持しつつ、それぞれの環状のピンチオフ部118A,B同士が当接するまで一対の分割金型32A,Bを互いに近づく向きに移動させ、型締する。この場合、ピンチオフ部118A,B同士の型締方向の当接位置は、互いに離間する2枚の熱可塑性樹脂製シートP1,P2の間となるところ、図7に示すように、ピンチオフ部118A,B同士が当接することにより、熱可塑性樹脂製シートP1の外表面121のうち、第1凹溝232以外の平面部と、熱可塑性樹脂製シートP2の第2凹溝234以外の平面部とを面溶着させることにより、内部流路202が形成される。それとともに、流入開口部240および流出開口部242それぞれの内径が規制される。より詳細には、熱可塑性樹脂製シートP1のうち外径が規制された流入開口部240に相当する部分は、型締により、キャビティ116Aの第2凹部120AAと対応するコア300の内径規制部322とにより挟圧され、一方、熱可塑性樹脂製シートP1のうち外径が規制された流出開口部242に相当する部分は、型締により、キャビティ116Aの第2凹部120ABと対応するコア300の内径規制部322とにより挟圧され、それぞれ内径が規制される。

他方の熱可塑性樹脂製シートP2についても、同様に、熱可塑性樹脂製シートP2のうち外径が規制された流出開口部242に相当する部分は、型締により、キャビティ116Bの第2凹部120BAと対応するコア300の内径規制部322とにより挟圧され、一方、熱可塑性樹脂製シートP2のうち外径が規制された流出開口部242に相当する部分は、型締により、キャビティ116Bの第2凹部120BBと対応するコア300の内径規制部322とにより挟圧され、それぞれ内径が規制される。

この場合、流入開口部240の内径を規制するコア300を利用して、コア300をピンチオフ部118から内方に突出させた状態で、コア300の先端に設けた連通孔316の端開口314から内径規制部322により規制される流入開口部240と中空部との境界部まわりの熱可塑性樹脂製シートP1あるいはP2に向かってエアを噴出させることにより、予備的に賦形してもよい。特に、流入開口部240と中空部との境界部は、一対の分割金型32A,Bの型締めの際、キャビティ116とコア300との間で挟圧されない部分であるので、熱可塑性樹脂製シートP1あるいはP2の挟圧される部分からの回り込みもあって厚肉化する傾向にあるところ、このような厚肉化部分に対して直接エアを吹き付けることにより、薄肉化してもよい。流出開口部242の内径を規制するコア300についても同様である。

次いで、それぞれのコア300を控え位置まで引き抜く。この場合、コア300の外表面には、コーティングが施してあるので、引き抜きの際、コア300の外表面が溶融状態の熱可塑性樹脂製シートP1およびP2の表面にへばりついて、規制した流入開口部240および流出開口部242の内面が荒らされることなく、円滑に引き抜きが可能であり、流入開口部240および流出開口部242それぞれの内径を高精度に規制することが可能である。

なお、第3凹部121と第4凹部123との間に肩部305を設けることにより、金型の型締めの際、拡径押し切り部318のコア300の根元部側の端面327において、コア300の中心部側に回り込んで、コア300の円滑な引き抜きを阻害しないようにしている。

【0049】

次いで、図8に示すように、分割金型32A,Bを型開きして、成形された樹脂製集熱器パネル200を取り出し、ピンチオフ部118A,Bの外側のバリ部分Bを切断し、これで成形が完了する。この際、一対の分割金型32A,Bの型締めの際、拡径押し切り部318により流入開口部242および流出開口部242それぞれの口縁部325とバリ部との境界部を押し切ってあるので、バリ部分Bの切り離しを容易に効率的に行うことが可能である。

【0050】

次いで、流入開口部240および流出開口部242それぞれに対して外部管路を接続する。これで、樹脂製集熱器パネル200が完成する。

なお、変形例として、コア300を2枚の熱可塑性樹脂製シートの間に配置する段階は、吸引により流入開口部240および流出開口部242ぞれぞれの外径を規制する段階の後でもよい。

【0051】

以上のように、溶融状態の熱可塑性樹脂製シートPを間欠的に押し出すたびに、以上のような工程を繰り返すことにより、パネル状の樹脂製集熱器パネル200を次々に成形することが可能であり、押出成形により熱可塑性樹脂を間欠的に溶融状態の熱可塑性樹脂製シートPとして押し出し、真空吸引成形により、押し出された熱可塑性樹脂製シートPを金型を用いて所定の形状に賦形することが可能である。

【0052】

以上の構成を有するコア300を用いた成形方法によれば、2枚の熱可塑性樹脂製シートP1、P2の少なくとも一方を吸引して、対応するキャビティ116A,Bに沿って賦形することにより、開口部240、242の外径を規制し、その後に、一対の分割金型32A,Bを型締め位置まで移動させることにより、2枚の熱可塑性樹脂製シートP1、P2を溶着することにより、内部に中空部を形成するとともに、2枚の熱可塑性樹脂製シートP1、P2それぞれを対応するキャビティ116A,Bとコア300の外表面との間で挟み込むことにより、開口部240、242の内径を規制することで、従来のように、一対の分割金型32A,Bを型締めすることにより、開口部240、242の内径と外径とを同時に規制していた場合に比べ、まず開口部240、242の外径を規制し、それにより熱可塑性樹脂製シートP1、P2をキャビティ116A,Bに対して真空吸引により賦形した状態で、開口部240、242の内径を規制することで、型締めに伴うコンプレッションによる金型あるいはコア300と熱可塑性樹脂製シートP1、P2とのずれを防止しながら、開口部240、242の内径を規制することが可能であるとともに、熱可塑性樹脂に対して非粘着性を呈するコーティングを外表面に施したコア300を用いて、開口部240、242の内径を規制することで、コア300を一対の分割金型32A,Bの相対移動方向と交差する方向に引き抜く際、従来のように、コア300の外表面に溶融状態の熱可塑性樹脂がへばりつくことにより、規制した開口部240、242の内面が荒らされることなく、円滑に引き抜きが可能であり、総じて、開口部240、242の内径を高精度に規制することが可能である。さらに、吹き込み圧をかけずに、吸引のみで賦形することにより、従来の吹き込み圧だけによる成形のように、分割金型32の型開きの際、成形した中空部が膨張し、所望の容積の中空部を成形するのが困難となる状況を回避することが可能である。

【0053】

以上の構成を有する成形装置によれば、一対の分割金型32A,Bの型締め前に、2枚の熱可塑性樹脂製シートP1、P2の少なくとも一方を対応するキャビティ116A,Bを通じて吸引することにより賦形することで、従来のように、型締めに伴って2枚の熱可塑性樹脂製シートP1、P2がくっつき合うことで成形不良となるのを防止すべく、一対の分割金型32A,Bそれぞれに摺動金型、および一対の分割金型32A,Bの間に分解移動可能な中間金型を設けることなしに、成形装置の複雑化、大型化を回避しつつ、良好な成形性を確保可能であるとともに、熱可塑性樹脂に対して非粘着性を呈するコーティングを外表面に施したコア300を用いて、開口部240、242の内径を規制することで、コア300を一対の分割金型32A,Bの相対移動方向と交差する方向に引き抜く際、従来のように、コア300の外表面に溶融状態の熱可塑性樹脂がへばりつくことにより、規制した開口部240、242の内面が荒らされることなく、円滑に引き抜きが可能であり、開口部240、242の内径を高精度に規制することが可能である。

【0054】

以上、本発明の実施形態を詳細に説明したが、本発明の範囲から逸脱しない範囲内において、当業者であれば種々の修正あるいは変更が可能である。

【0055】

たとえば、本実施形態においては、押し出された溶融状態の熱可塑性樹脂製シートP1、P2を利用して、樹脂製集熱器パネル200としてダイレクトに賦形・成形するものとして説明したが、それに限定されることなく、賦形・成形するのに必要な溶融状態を実現する限り、いったん押出成形し、冷却した熱可塑性樹脂製シートP1、P2を再度加熱して溶融状態とした材料を利用して賦形・成形を行ってもよい。

さらに、本実施形態においては、Tダイよりシート状に押し出された溶融状態の熱可塑性樹脂製シートP1、P2を利用したが、それに限定されることなく、溶融状態の筒状パリソンを押し潰してシート状に形成するものでもよい。

加えて、本実施形態においては、蛇行状の内部流路を有する集熱器を対象に説明したが、それに限定されることなく、開口部240、242を有する中空成形品であって、開口部240、242の内径および外径それぞれの規制が行われるものである限り、たとえば湾曲状の短配管を複数同時に成形したり、あるいは管状の開口部240、242が外周面に接続された中空部を有する容器を成形したり、あるいは複数の直管の側縁部同士をつなげて互いに平行に整列した温水パネル等にも適用可能である。

【図面の簡単な説明】

【0056】

【図1】本発明の実施形態に係る樹脂製集熱器パネルの概略図である。

【図2】本発明の実施形態に係る成形装置とともに、溶融樹脂シートが分割金型の間に配置された状態を示す側面図である。

【図3】本発明の実施形態に係る成形装置の概略平面図である。

【図4】本発明の実施形態に係る成形装置の分割金型が型締め位置にあるときのコアまわりを示す概略断面図である。

【図5】本発明の実施形態に係る成形装置において、分割金型の外枠を溶融樹脂シートの側面に当接させている状態を示す概略側面図である。

【図6】本発明の実施形態に係る成形装置において、溶融樹脂シートを賦形している状況を示す概略部分断面図である。

【図7】本発明の実施形態に係る成形装置において、分割金型を型締めした状態を示す図である。

【図8】本発明の実施形態に係る成形装置において、分割金型を型開きした状態を示す図である。

【図9】本発明の実施形態に係る樹脂製集熱器パネルの流入開口部まわりを示す部分概略図である。

【符号の説明】

【0057】

P 熱可塑性樹脂製シート

10 成形装置

12 押出装置

14 型締装置

16 ホッパー

18 シリンダー

22 油圧モーター

24 アキュムレータ

26 プランジャー

28 Tダイ

30 ローラー

32 分割金型

33 型枠

34 押出スリット

116 キャビティ

118 ピンチオフ部

119 第1凹部

120 第2凹部

121 第3凹部

123 第4凹部

200 集熱器パネル

236 温水排出管

238 注水管

240 流入開口部

242 流出開口部

300 コア

302 金型取り付け板

304 タイバー

305 肩部

306 台座

310 第1バネ

312 第2バネ

314 端開口

316 連通孔

318 拡径押し切り部

322 内径規制部322

325 口縁部

327 端面

【特許請求の範囲】

【請求項1】

開口部を有する中空成形品の成形方法であって、

開口部の内径と相補形状の外形部を有し、熱可塑性樹脂に対して非粘着性を呈するコーティングを外表面に施したコアと、それぞれピンチオフ部により囲まれるキャビティ同士が対向配置され、型締め位置と型開き位置との間で相対移動可能な一対の分割金型であって、それぞれの分割金型のキャビティには、開口部の外径と相補形状の凹部が設けられる一対の分割金型とを準備する段階と、

2枚の熱可塑性樹脂製シートを互いに間隔を隔てて、それぞれキャビティからはみ出す形態で、型開き位置の一対の分割金型の間に配置するとともに、熱可塑性樹脂製シートにおいて、形成すべき開口部の位置および向きに応じて、ピンチオフ部から内方に突出する形態で、前記コアを2枚の熱可塑性樹脂製シートの間に配置する段階と、

少なくとも一方の熱可塑性樹脂製シートと一対の金型の対応する金型との間に密閉空間を形成して、該密閉空間から空気を減圧することにより、一方の熱可塑性樹脂製シートを吸引して、対応するキャビティに沿って賦形することにより、開口部の外径を規制する段階と、

前記一対の分割金型を型締め位置まで移動させることにより、2枚の熱可塑性樹脂製シートを溶着することにより、内部に中空部を形成するとともに、2枚の熱可塑性樹脂製シートそれぞれを対応するキャビティと前記コアの外形部との間で挟み込むことにより、前記開口部の内径を規制する段階と、

前記一対の分割金型を型開き位置まで型開きするとともに、形成した前記開口部から前記コアを前記一対の分割金型の相対移動方向と交差する方向に引き抜く段階と、

を有することを特徴とするコアを用いた成形方法。

【請求項2】

開口部を有する中空成形品の成形方法であって、

開口部の内径と相補形状の外形部を有し、熱可塑性樹脂に対して非粘着性を呈するコーティングを外表面に施したコアと、それぞれピンチオフ部により囲まれるキャビティ同士が対向配置され、型締め位置と型開き位置との間で相対移動可能な一対の分割金型であって、それぞれの分割金型のキャビティには、開口部の外径と相補形状の凹部が設けられる一対の分割金型とを準備する段階と、

2枚の熱可塑性樹脂製シートを互いに間隔を隔てて、それぞれキャビティからはみ出す形態で、型開き位置の一対の分割金型の間に配置するとともに、少なくとも一方の熱可塑性樹脂製シートと一対の金型の対応する金型との間に密閉空間を形成して、該密閉空間から空気を減圧することにより、一方の熱可塑性樹脂製シートを吸引して、対応するキャビティに沿って賦形することにより、開口部の外径を規制する段階と、

熱可塑性樹脂製シートにおいて、形成すべき開口部の位置および向きに応じて、ピンチオフ部から内方に突出する形態で、前記コアを2枚の熱可塑性樹脂製シートの間に配置する段階と、

前記一対の分割金型を型締め位置まで移動させることにより、2枚の熱可塑性樹脂製シートを溶着することにより、内部に中空部を形成するとともに、2枚の熱可塑性樹脂製シートそれぞれを対応するキャビティと前記コアの外形部との間で挟み込むことにより、前記開口部の内径を規制する段階と、

前記一対の分割金型を型開き位置まで型開きするとともに、形成した前記開口部から前記コアを前記一対の分割金型の相対移動方向と交差する方向に引き抜く段階と、

を有することを特徴とするコアを用いた成形方法。

【請求項3】

前記成形品は、密閉中空部を有する成形品の外周部に、一端が密閉中空部に連通し、他端が外方に開口する管状部を備える成形品である、請求項1または請求項2に記載のコアを用いた成形方法。

【請求項4】

前記コアは、鉄製であり、前記コーティングは、ニッケルーリン皮膜中にポリテトラフルオロエチレン微粒子を共析させる無電解複合メッキ方法により行う、請求項1または請求項2に記載のコアを用いた成形方法。

【請求項5】

前記コアは、先端部に端開口が設けられた長手方向に延びる連通孔を有する棒状であり、先端部の外表面に内径規制部を形成し、内径規制部に対して長手方向外方に隣接して拡径押し切り部を有し、

前記コアをピンチオフ部から内方に突出させた状態で、前記端開口から空気を噴出させることにより、前記内径規制部により規制される前記開口部と中空部との境界部まわりの熱可塑性樹脂製シートを賦形するとともに、前記一対の分割金型の型締めの際、前記拡径押し切り部により前記開口部の口縁部とバリ部との境界部を押し切る段階を有する、請求項1に記載のコアを用いた成形方法。

【請求項6】

2枚の熱可塑性樹脂シートを用いて、開口部を有する中空成形品を成形するための成形装置であって、

それぞれピンチオフ部により囲まれるキャビティ同士が対向配置され、型締め位置と型開き位置との間で相対移動可能な一対の分割金型であって、それぞれの分割金型のキャビティには、開口部の外径を規制する凹部が設けられる一対の分割金型と、

該一対の分割金型の相対移動方向と交差する向きに、該ピンチオフ部から外方に引っ込んだ控え位置と、該ピンチオフ部から内方に突出する突出位置との間で移動可能なコアであって、外表面により開口部の内径を規制するためのコアと、

少なくとも前記一方の分割金型に設けられ、型開き位置にある前記一対の分割金型の間に、互いに離間して配置される2枚の熱可塑性樹脂シートの対応するシートをキャビティを通じて吸引する吸引装置と、を有し、

前記コアが突出位置にある状態で、前記一対の分割金型を型締め位置まで移動することにより、2枚の熱可塑性樹脂シートそれぞれが前記コアと対応する前記キャビティとの間で圧縮される際、前記コアを前記控え位置に向かって円滑に引き抜き可能なほどに、前記コアの外表面には、熱可塑性樹脂シートに対して非粘着性を具備したコーティングが施してある、ことを特徴とする成形装置。

【請求項7】

前記コアは、鉄製であり、前記コーティングは、ニッケルーリン皮膜中にポリテトラフルオロエチレン微粒子を共析させる無電解複合メッキ方法により行う、請求項6に記載の成形装置。

【請求項8】

さらに、前記コアを前記一対の分割金型の一方の金型に向かって付勢する第1付勢手段と、前記コアを前記一対の分割金型の他方の金型に向かって付勢する第2付勢手段とを有し、前記コアは、前記一対の分割金型の相対移動方向において、前記第1付勢手段による付勢力と、前記第2付勢手段による付勢力との釣り合い位置に位置決めされる、請求項6または7に記載の成形装置。

【請求項9】

前記コアは、先端部に端開口が設けられた長手方向に延びる連通孔を有する棒状であり、先端部の外表面に内径規制部を形成し、内径規制部に対して長手方向外方に隣接して拡径押し切り部を有し、

一対の分割金型それぞれのキャビティには、開口部と相補形状の凹部より深い第2凹部が、突出位置のコアの拡径押し切り部に隣接して、前記凹部の外側に設けられる、請求項6または請求項7に記載の成形装置。

【請求項1】

開口部を有する中空成形品の成形方法であって、

開口部の内径と相補形状の外形部を有し、熱可塑性樹脂に対して非粘着性を呈するコーティングを外表面に施したコアと、それぞれピンチオフ部により囲まれるキャビティ同士が対向配置され、型締め位置と型開き位置との間で相対移動可能な一対の分割金型であって、それぞれの分割金型のキャビティには、開口部の外径と相補形状の凹部が設けられる一対の分割金型とを準備する段階と、

2枚の熱可塑性樹脂製シートを互いに間隔を隔てて、それぞれキャビティからはみ出す形態で、型開き位置の一対の分割金型の間に配置するとともに、熱可塑性樹脂製シートにおいて、形成すべき開口部の位置および向きに応じて、ピンチオフ部から内方に突出する形態で、前記コアを2枚の熱可塑性樹脂製シートの間に配置する段階と、

少なくとも一方の熱可塑性樹脂製シートと一対の金型の対応する金型との間に密閉空間を形成して、該密閉空間から空気を減圧することにより、一方の熱可塑性樹脂製シートを吸引して、対応するキャビティに沿って賦形することにより、開口部の外径を規制する段階と、

前記一対の分割金型を型締め位置まで移動させることにより、2枚の熱可塑性樹脂製シートを溶着することにより、内部に中空部を形成するとともに、2枚の熱可塑性樹脂製シートそれぞれを対応するキャビティと前記コアの外形部との間で挟み込むことにより、前記開口部の内径を規制する段階と、

前記一対の分割金型を型開き位置まで型開きするとともに、形成した前記開口部から前記コアを前記一対の分割金型の相対移動方向と交差する方向に引き抜く段階と、

を有することを特徴とするコアを用いた成形方法。

【請求項2】

開口部を有する中空成形品の成形方法であって、

開口部の内径と相補形状の外形部を有し、熱可塑性樹脂に対して非粘着性を呈するコーティングを外表面に施したコアと、それぞれピンチオフ部により囲まれるキャビティ同士が対向配置され、型締め位置と型開き位置との間で相対移動可能な一対の分割金型であって、それぞれの分割金型のキャビティには、開口部の外径と相補形状の凹部が設けられる一対の分割金型とを準備する段階と、

2枚の熱可塑性樹脂製シートを互いに間隔を隔てて、それぞれキャビティからはみ出す形態で、型開き位置の一対の分割金型の間に配置するとともに、少なくとも一方の熱可塑性樹脂製シートと一対の金型の対応する金型との間に密閉空間を形成して、該密閉空間から空気を減圧することにより、一方の熱可塑性樹脂製シートを吸引して、対応するキャビティに沿って賦形することにより、開口部の外径を規制する段階と、

熱可塑性樹脂製シートにおいて、形成すべき開口部の位置および向きに応じて、ピンチオフ部から内方に突出する形態で、前記コアを2枚の熱可塑性樹脂製シートの間に配置する段階と、

前記一対の分割金型を型締め位置まで移動させることにより、2枚の熱可塑性樹脂製シートを溶着することにより、内部に中空部を形成するとともに、2枚の熱可塑性樹脂製シートそれぞれを対応するキャビティと前記コアの外形部との間で挟み込むことにより、前記開口部の内径を規制する段階と、

前記一対の分割金型を型開き位置まで型開きするとともに、形成した前記開口部から前記コアを前記一対の分割金型の相対移動方向と交差する方向に引き抜く段階と、

を有することを特徴とするコアを用いた成形方法。

【請求項3】

前記成形品は、密閉中空部を有する成形品の外周部に、一端が密閉中空部に連通し、他端が外方に開口する管状部を備える成形品である、請求項1または請求項2に記載のコアを用いた成形方法。

【請求項4】

前記コアは、鉄製であり、前記コーティングは、ニッケルーリン皮膜中にポリテトラフルオロエチレン微粒子を共析させる無電解複合メッキ方法により行う、請求項1または請求項2に記載のコアを用いた成形方法。

【請求項5】

前記コアは、先端部に端開口が設けられた長手方向に延びる連通孔を有する棒状であり、先端部の外表面に内径規制部を形成し、内径規制部に対して長手方向外方に隣接して拡径押し切り部を有し、

前記コアをピンチオフ部から内方に突出させた状態で、前記端開口から空気を噴出させることにより、前記内径規制部により規制される前記開口部と中空部との境界部まわりの熱可塑性樹脂製シートを賦形するとともに、前記一対の分割金型の型締めの際、前記拡径押し切り部により前記開口部の口縁部とバリ部との境界部を押し切る段階を有する、請求項1に記載のコアを用いた成形方法。

【請求項6】

2枚の熱可塑性樹脂シートを用いて、開口部を有する中空成形品を成形するための成形装置であって、

それぞれピンチオフ部により囲まれるキャビティ同士が対向配置され、型締め位置と型開き位置との間で相対移動可能な一対の分割金型であって、それぞれの分割金型のキャビティには、開口部の外径を規制する凹部が設けられる一対の分割金型と、

該一対の分割金型の相対移動方向と交差する向きに、該ピンチオフ部から外方に引っ込んだ控え位置と、該ピンチオフ部から内方に突出する突出位置との間で移動可能なコアであって、外表面により開口部の内径を規制するためのコアと、

少なくとも前記一方の分割金型に設けられ、型開き位置にある前記一対の分割金型の間に、互いに離間して配置される2枚の熱可塑性樹脂シートの対応するシートをキャビティを通じて吸引する吸引装置と、を有し、

前記コアが突出位置にある状態で、前記一対の分割金型を型締め位置まで移動することにより、2枚の熱可塑性樹脂シートそれぞれが前記コアと対応する前記キャビティとの間で圧縮される際、前記コアを前記控え位置に向かって円滑に引き抜き可能なほどに、前記コアの外表面には、熱可塑性樹脂シートに対して非粘着性を具備したコーティングが施してある、ことを特徴とする成形装置。

【請求項7】

前記コアは、鉄製であり、前記コーティングは、ニッケルーリン皮膜中にポリテトラフルオロエチレン微粒子を共析させる無電解複合メッキ方法により行う、請求項6に記載の成形装置。

【請求項8】

さらに、前記コアを前記一対の分割金型の一方の金型に向かって付勢する第1付勢手段と、前記コアを前記一対の分割金型の他方の金型に向かって付勢する第2付勢手段とを有し、前記コアは、前記一対の分割金型の相対移動方向において、前記第1付勢手段による付勢力と、前記第2付勢手段による付勢力との釣り合い位置に位置決めされる、請求項6または7に記載の成形装置。

【請求項9】

前記コアは、先端部に端開口が設けられた長手方向に延びる連通孔を有する棒状であり、先端部の外表面に内径規制部を形成し、内径規制部に対して長手方向外方に隣接して拡径押し切り部を有し、

一対の分割金型それぞれのキャビティには、開口部と相補形状の凹部より深い第2凹部が、突出位置のコアの拡径押し切り部に隣接して、前記凹部の外側に設けられる、請求項6または請求項7に記載の成形装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−49196(P2013−49196A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−188453(P2011−188453)

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000104674)キョーラク株式会社 (292)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000104674)キョーラク株式会社 (292)

【Fターム(参考)】

[ Back to top ]