コアシェル型磁性材料、コアシェル型磁性材料の製造方法、デバイス装置、およびアンテナ装置。

【課題】高い周波数帯域、特にGHz帯域で優れた特性を有するコアシェル型磁性材料を提供する。

【解決手段】磁性金属粒子と磁性金属粒子の少なくとも一部の表面を被覆する被覆層を含み、磁性金属粒子が、Fe,Co,Niからなる群から選ばれる少なくとも1つの磁性金属を含み、被覆層が磁性金属を少なくとも1つ含む酸化物、窒化物または炭化物からなる、コアシェル型磁性粒子;および磁性金属粒子間の少なくとも一部に存在し、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属を含む酸化物粒子、窒化物粒子または炭化物粒子;を含むことを特徴とするコアシェル型磁性材料。

【解決手段】磁性金属粒子と磁性金属粒子の少なくとも一部の表面を被覆する被覆層を含み、磁性金属粒子が、Fe,Co,Niからなる群から選ばれる少なくとも1つの磁性金属を含み、被覆層が磁性金属を少なくとも1つ含む酸化物、窒化物または炭化物からなる、コアシェル型磁性粒子;および磁性金属粒子間の少なくとも一部に存在し、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属を含む酸化物粒子、窒化物粒子または炭化物粒子;を含むことを特徴とするコアシェル型磁性材料。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高周波用のコアシェル型磁性材料、コアシェル型磁性材料の製造方法、コアシェル型磁性材料を用いたデバイス装置、およびアンテナ装置に関する。

【背景技術】

【0002】

近年、磁性材料は電磁波吸収体、磁性インク、インダクタンス素子等のデバイス装置に適用され、その重要さが年々増大している。これらの部品は、磁性材料の有する透磁率実部(比透磁率実部)μ’または透磁率虚部(比透磁率虚部)μ’’の特性を目的に応じて利用する。例えばインダクタンス素子は高いμ’(且つ低いμ’’)を利用し、電磁波吸収体は高いμ’’を利用する。そのため、実際にデバイス装置として使用する場合は、機器の利用周波数帯域に合わせてμ’およびμ’’を制御しなければならない。近年では、機器の利用周波数帯域が高周波化しているため、高周波でμ’、μ’’を制御できる材料の製造技術が強く求められている。

【0003】

1MHz以上の高周波域で使用するインダクタンス素子用磁性材料としては、主にフェライトやアモルファス合金が用いられている。これら磁性材料は、1MHz〜10MHz域においては損失がなく(低いμ’’)、高いμ’を有し、良好な磁気特性を示す。しかしながら、この磁性材料は10MHz以上のさらに高い周波域では透磁率実部μ’が低下し必ずしも満足する特性が得られていない。

【0004】

このようなことからスパッタ法、めっき法などの薄膜技術によるインダクタンス素子の開発も盛んに行われ、高周波域においても優れた特性を示すことが確認されている。しかしながら、スパッタ法などの薄膜技術には大型の設備が必要で、且つ膜厚等を精密に制御する必要から、コストや歩留りの点では必ずしも十分満足するものではない。また、薄膜技術によるインダクタンス素子は高温、高湿度における磁気特性の長時間の熱的安定性に欠ける問題があった。

【0005】

また、高周波で高いμ’と低いμ’’を有する磁性材料は、アンテナ装置等の高周波通信機器のデバイス装置への応用が期待される。現在の携帯通信端末は、情報伝播の多くを電波の送受信にて行っている。現在用いられている電波の周波数帯域は、100MHz以上の高周波領域である。そこで、この高周波領域において有用な電子部品および基板に注目が集まっている。また、携帯移動体通信、衛星通信においては、GHz帯の高周波域の電波が使用されるようになっている。

【0006】

このような高周波域の電波に対応するためには、電子部品におけるエネルギー損失や伝送損失が小さいことが必要である。例えば、携帯通信端末に不可欠なアンテナ部材では、アンテナから発生される電波は伝送過程において伝送損失が生じる。この伝送損失は、熱エネルギーとして電子部品および基板内で消費されて電子部品における発熱の原因となるため好ましくない。そして、この結果、外部に送信すべき電波が打ち消されるために、必要以上の強力な電波を送信する必要があり、電力の有効利用という点で問題があった。これらの伝送損失の問題は、アンテナ部材を小型化すればするほど、顕著になる。

【0007】

近年、通信機器の小型化、軽量化への要望の高まりに伴って、各電子部品が小型になり省スペース化を図っているに拘わらず、アンテナ部材は上述した理由により伝送損失を抑えるために電子部品および基板からの距離を確保することが必要不可欠である。このため、不要な空間を有することを余儀なくされるため、省スペース化を図ることが難しいという問題がある。

【0008】

そこで、誘電体セラミックスを用いたアンテナが開発されており、アンテナの小型化を達成することにより省スペース化が可能となっている。しかしながら、誘電体は誘電損失を持つため、結果的に伝送損失が大きくなり、送受信感度が得られず、補助的なアンテナとして用いているのが現状であり限界がある。また、誘電体はアンテナの共振周波数を狭帯域化する傾向があり、広帯域アンテナとしては好ましくない。

【0009】

アンテナの小型化、省電力化の方法として、高透磁率(高いμ’、低いμ’’)の絶縁基板に、アンテナから通信機器内の電子部品や基板へ到達する電波を巻き込んで電子部品や基板へ電波を到達させずに送受信を行う方法がある。これによって、アンテナの小型化と省電力化が可能となるが、同時に、アンテナの共振周波数を広帯域化することも可能となり、より好ましい。

【0010】

通常の高透磁率部材としては金属もしくは合金であるが、これらは金属であるため抵抗が低くアンテナ特性を劣化させるため、使用できない。高透磁率部材をアンテナ基板として用いる場合は、高透磁率部材が高い絶縁性を有することも必要である。

【0011】

一方、フェライトに代表される絶縁性酸化物の高透磁率部材をアンテナ基板に用いる場合、低抵抗によるアンテナ特性劣化は抑制出来るが、数百Hzの高周波では共鳴周波数に近づき、共鳴による伝送損失が顕著になり使用できない。

【0012】

なお、高透磁率部材をアンテナ基板として用いる場合、材料厚さとして、10μm以上、強いては100μm以上の厚さも必要である。現状において、高い周波数帯域、特にGHz帯域で高い透磁率を有する10μm以上、強いては100μm以上の厚膜の絶縁性高透磁率部材は存在しない。このため、アンテナ基板の材料として、高周波数の電波に対しても使用できる伝送損失を極力抑えた絶縁性で厚膜の高透磁率部材(高いμ’、低いμ’’)が求められている。

【0013】

一方、電磁波吸収体では高いμ’’を利用して、電子機器の高周波化に伴い発生したノイズを吸収し、電子機器の誤動作等の不具合を低減させている。電子機器としては、ICチップ等の半導体素子や各種通信機器などが挙げられる。このような電子機器は1MHzから数GHz、さらには数10GHz以上の高周波域で使用されるものなど様々である。

【0014】

特に、近年は1GHz以上の高周波域で使用される電子機器が増加する傾向にある。高周波域で使用される電子機器の電磁波吸収体は、従来、フェライト粒子、カルボニル鉄粒子、FeAlSiフレーク、FeCrAlフレークなどを樹脂と混合するバインダー成形法によって製造されている。しかしながら、これらの材料は1GHz以上の高周波域においてμ’、μ’’が共に極端に低く、必ずしも満足する特性は得られていない。その他、メカニカルアロイング法等で合成される材料では、長時間の熱的安定性に欠け歩留まりが低い問題がある。

【0015】

特許文献1には、高周波用に用いる磁性材料として、金属微粒子を無機材料で多層に被覆されたコアシェル型磁性材料が開示されている。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開2006−97123号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明は、上記事情を考慮してなされたものであり、その目的とするところは、高い周波数帯域、特にGHz帯域で優れた特性を有するコアシェル型磁性材料、コアシェル型磁性材料の製造方法、デバイス装置、およびアンテナ装置を提供することにある。

【課題を解決するための手段】

【0018】

本発明の一態様のコアシェル型磁性材料は、磁性金属粒子と前記磁性金属粒子の少なくとも一部の表面を被覆する被覆層を含み、前記磁性金属粒子が、Fe,Co,Niからなる群から選ばれる少なくとも1つの磁性金属を含み、前記被覆層が前記磁性金属を少なくとも1つ含む酸化物、窒化物または炭化物からなる、コアシェル型磁性粒子;および前記磁性金属粒子間の少なくとも一部に存在し、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属を含む酸化物粒子、窒化物粒子または炭化物粒子;を含むことを特徴とする。

【0019】

本発明の一態様のコアシェル型磁性材料の製造方法は、磁性金属と非磁性金属からなる磁性金属粒子を製造する工程と、前記磁性金属粒子を酸化、窒化または炭化する工程を備え、前記磁性金属が、Fe,Co,Niからなる群から選ばれる少なくとも1つの磁性金属であり、前記非磁性金属が、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属であることを特徴とする。

【0020】

本発明の一態様のデバイス装置は、上記態様のコアシェル型磁性材料を有することを特徴とする。

【0021】

本発明の一態様のアンテナ装置は、上記態様のコアシェル型磁性材料を有することを特徴とする。

【0022】

本発明の一態様のアンテナ装置は、有限地板と、前記有限地板上方に設けられ、一辺が前記有限地板に接続され、前記一辺と略平行な屈曲部を備える矩形導体板と、前記有限地板上方に前記有限地板と略平行に配置され、前記一辺に略垂直方向に延伸し、給電点が前記矩形導体板の前記一辺に対向する他辺の近傍に位置するアンテナと、前記有限地板と前記アンテナとの間の少なくとも一部の空間に設けられる磁性体と、を有し、前記磁性体が上記態様のコアシェル型磁性材料であることを特徴とする。

【発明の効果】

【0023】

本発明によれば、高い周波数帯域、特にGHz帯域で優れた特性を有するコアシェル型磁性材料、コアシェル型磁性材料の製造方法、デバイス装置、およびアンテナ装置を提供することが可能となる。

【図面の簡単な説明】

【0024】

【図1】第6の実施の形態のアンテナ装置の構成図である。

【図2】第7の実施の形態のアンテナ装置の構成図である。

【図3】第7の実施形態のアンテナ装置の第1の変形例の構成図である。

【図4】第7の実施形態のアンテナ装置の第2の変形例の構成図である。

【図5】第8の実施形態のアンテナ装置の構成図である。

【図6】第8の実施形態のアンテナ装置の詳細説明図である。

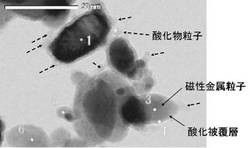

【図7】実施例1のコアシェル型磁性材料の断面TEM写真である。

【発明を実施するための形態】

【0025】

以下、図面を用いて本発明の実施の形態を説明する。

【0026】

(第1の実施の形態)

本実施の形態のコアシェル型磁性材料は、コアシェル型磁性粒子と、酸化物粒子、窒化物粒子または炭化物粒子とを含む。コアシェル型磁性粒子は、磁性金属粒子とこの磁性金属粒子の少なくとも一部の表面を被覆する被覆層(シェル)を含む。そして、磁性金属粒子が、Fe,Co,Niからなる群から選ばれる少なくとも1つの磁性金属を含む。また、被覆層が磁性金属粒子に含まれる磁性金属を少なくとも1つ含む酸化物、窒化物または炭化物からなる。そして、酸化物粒子、窒化物粒子または炭化物粒子は、磁性金属粒子間の少なくとも一部に存在し、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属を含む。

【0027】

本実施の形態においては、主に、磁性金属粒子が、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属と、炭素および窒素から選ばれる少なくとも1つの元素を含み、被覆層が磁性金属粒子の構成成分である非磁性金属を少なくとも1つ含む酸化物からなる酸化物被覆層であり、磁性金属粒子間の粒子が酸化物粒子であり、この酸化物粒子中の非磁性金属/磁性金属(原子比)が、被覆層中の非磁性金属/磁性金属(原子比)よりも大きい場合を例に説明する。

【0028】

上記構成を有することにより、高い周波数帯域、特にGHz帯域で優れた特性を有するコアシェル型磁性材料が実現される。具体的には、所望の高周波数帯域で高透磁率(高いμ’、低いμ’’)と絶縁性が実現でき、例えば、アンテナ装置に好適な伝送損失を極力抑えた磁性材料が提供される。また、所望の高周波数帯域での電波吸収体に好適な吸収特性に優れた磁性材料が提供される。さらに、長時間の磁気特性の熱的安定性に優れた磁性材料が提供される。

【0029】

磁性金属粒子に含有する磁性金属は、Fe,Co,Niからなる群から選ばれる少なくとも1つを含み、特にFe基合金、Co基合金、FeCo基合金が高い飽和磁化を実現できるために好ましい。Fe基合金は、第2成分としてNi,Mn,Cuなどを含有する、例えばFeNi合金、FeMn合金、FeCu合金を挙げることができる。Co基合金は、第2成分としてNi,Mn,Cuなどを含有する、例えばCoNi合金、CoMn合金、CoCu合金を挙げることができる。FeCo基合金は、第2成分としてNi,Mn,Cuなどを含有する合金を挙げることができる。これらの第2成分は、コアシェル型磁性粒子の高周波磁気特性を向上させるために効果的な成分である。

【0030】

磁性金属の中でも、特にFeCo基合金を用いることが好ましい。FeCo中のCo量は、熱的安定性および耐酸化性と2テスラ以上の飽和磁化を満足さえる点から10原子%以上50原子%以下にすることが好ましい。更に好ましいFeCo中のCo量は、より飽和磁化を高める観点から20原子%以上40原子%以下の範囲である。

【0031】

磁性金属粒子は、本実施の形態のように非磁性金属を含有することが好ましい。非磁性金属は、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrからなる群から選ばれる少なくとも1つの金属である。これら非磁性金属は、酸化物の標準生成ギブスエネルギーが小さく酸化し易い元素で、且つ磁性金属粒子を被覆する酸化物被覆層の構成成分の1つとして含まれ、その絶縁性を安定的に付与できる。中でも、Al,Siは磁性金属粒子の主成分であるFe,Co,Niと固溶し易く、コアシェル型磁性粒子の熱的安定性の向上に寄与するために好ましい。特に、Alを用いた場合は熱的安定性および耐酸化性が高くなるために好ましい。

【0032】

磁性金属粒子には、炭素および窒素がそれぞれ単独または共存して含まれることが好ましい。炭素および窒素の少なくとも一方は、磁性金属と固溶することによって、コアシェル型磁性粒子の磁気異方性を大きくすることが可能になる。このような大きな磁気異方性を有するコアシェル型磁性粒子を含有する高周波磁性材料は、強磁性共鳴周波数を大きくすることができるため、高周波帯域でも高い透磁率を維持することができ、高周波帯域での使用に適する。

【0033】

磁性金属粒子は、磁性金属の他に非磁性金属と、炭素および窒素から選ばれる少なくとも1つの元素(共存する場合はそれぞれをあわせたもの)とを、それぞれ磁性金属に対して0.001原子%以上20原子%以下の量で含有することが好ましい。非磁性金属と炭素および窒素から選ばれる少なくとも1つの元素との含有量がそれぞれ20原子%を超えると、磁性粒子の飽和磁化を低下させるおそれがある。高い飽和磁化と固溶性の観点からより好ましい量としては、0.001原子%以上5原子%以下、更に好ましくは0.01原子%以上5原子%以下の範囲で配合されることが望ましい。

【0034】

特に、磁性金属としてFeCo基合金、非磁性金属として、および炭素および窒素から選ばれる元素として炭素(C)を選択して含有する磁性金属粒子において、AlおよびSiから選ばれる少なくとも1つの元素を含有し、AlおよびSiから選ばれる少なくとも1つの元素(共存する場合はそれぞれをあわせたもの)がFeCoに対して0.001原子%以上5原子%以下、より好ましくは0.01原子%以上5原子%以下、炭素はFeCoに対して0.001原子%以上5原子%以下、より好ましくは0.01原子%以上5原子%以下の範囲で配合されることが望ましい。磁性金属がFeCo基合金で、AlおよびSiから選ばれる少なくとも1つの元素と炭素を含有し、AlおよびSiから選ばれる少なくとも1つの元素と炭素がそれぞれ0.001原子%以上5原子%以下の範囲で含む場合は、特に磁気異方性と飽和磁化を良好に保つことが可能となり、それによって、高周波域における透磁率を高くすることができる。

【0035】

磁性金属粒子の組成分析は、例えば以下の方法で行うことができる。例えばAlのような非磁性金属の分析は、ICP発光分析、TEM−EDX、XPS、SIMSなどの方法を挙げることができる。ICP発光分析によれば、弱酸などにより溶解した磁性金属粒子(コア)部分と、アルカリや強酸などにより溶解した残留物(酸化物シェル)、および粒子全体との分析結果を比較することにより、磁性金属粒子の組成を確認、すなわち磁性金属粒子中の非磁性金属の量を測定できる。

【0036】

また、TEM−EDXによれば磁性金属粒子(コア)と酸化物被覆層(シェル)にビームを絞ってEDXを照射し、半定量することにより、磁性金属粒子の大体の組成を確認できる。更に、XPSによれば磁性金属粒子を構成する各元素の結合状態を調べることもできる。また、炭素、窒素のような元素は、シェル部分に固溶することが困難であるため、磁性金属粒子であるコア側に固溶していると考え、ICP発光分析、赤外線吸収法、熱伝導度法等により磁性金属粒子全体の組成を分析することにより測定できる。このような磁性金属粒子の組成分析により磁性金属粒子中の微量のAlやSiのような非磁性金属および炭素、窒素のような元素を測定することができる。

【0037】

磁性金属粒子に、非磁性金属、炭素、および窒素から選ばれる少なくとも1つの元素が含まれる場合、磁性金属、非磁性金属、炭素、および窒素から選ばれる少なくとも1つの元素のうちの少なくとも2つは、互いに固溶していることが好ましい。固溶することによって、磁気異方性を効果的に向上することができるため、高周波磁気特性を向上することができる。また、コアシェル型磁性粒子の機械的特性を向上することができる。すなわち、固溶せずに磁性金属粒子の粒界や表面に偏析すると、機械特性を効果的に向上させることが困難になるおそれがある。

【0038】

磁性金属の粒子に含まれる磁性金属、非磁性金属、炭素および窒素から選ばれる少なくとも1つの元素、の少なくとも2つが固溶しているかどうかは、XRD(X−ray Diffraction)で測定した格子定数から判断できる。例えば、磁性金属粒子に含まれる、磁性金属としてのFe、非磁性金属としてのAl、炭素、が固溶するとFeの格子定数は固溶量に応じて変化する。何も固溶していないbcc−Feの場合、格子定数は理想的には2.86程度であるが、Alが固溶すると格子定数は大きくなり、5at%程度のAlの固溶で格子定数は0.005〜0.01程度大きくなる。10at%程度のAl固溶では、0.01〜0.02程度大きくなる。また炭素がbcc−Feに固溶しても格子定数は大きくなり、0.02wt%程度の炭素固溶で0.001程度大きくなる。この様に、磁性金属粒子のXRD測定を行うことによって、磁性金属の格子定数を求め、その大きさによって固溶しているかどうか、またどの程度固溶しているのかを容易に判断できる。また、固溶しているかどうかはTEMによる粒子の回折パターンや高分解能TEM写真からも確認できる。

【0039】

ちなみに、磁性金属の結晶構造は、磁性金属粒子の粒径が小さくなればなる程、また、磁性金属粒子と酸化物被覆層とから成るコアシェル型構造を取ることによっても若干変化する。これは、コアの磁性金属のサイズが小さくなったりコアシェル構造を取ったりすることによって、コアとシェルの界面で歪が発生するためである。格子定数は、この様な効果も考慮して総合的に判断する必要がある。すなわち、Fe−Al−Cの組み合わせの場合は、Al、Cの量は先に述べたように0.01at%以上5at%以下の配合が最も好ましく、更にはこれらが固溶した状態であることがより好ましい。そして、これらが固溶し且つ粒子と被覆層のコアシェル構造を取ることによって、Feの格子定数は2.86〜2.90程度、更に好ましくは2.86〜2.88程度になるのが好ましい。

【0040】

また、FeCo−Al−Cの組み合わせの場合は、先に述べたように、FeCo中に含まれるCo量は20at%以上40at%以下の範囲が、Al、Cの量は0.01at%以上5at%以下の配合が最も好ましく、更にはこれらが固溶した状態であることがより好ましい。そして、これらが固溶し且つ粒子と被覆層のコアシェル型構造を取ることによって、FeCoの格子定数は2.85〜2.90程度、更に好ましくは2.85〜2.88程度になるのが好ましい。

【0041】

磁性金属粒子は、多結晶、単結晶のいずれの形態でもよいが、単結晶であることが好ましい。単結晶の磁性金属粒子を含むコアシェル型磁性粒子を一体化させて高周波磁性材料にする際、磁化容易軸を揃えることが可能になって磁気異方性を制御することができため、多結晶の磁性金属粒子を含むコアシェル型磁性粒子を含有する高周波磁性材料に比べて高周波特性を向上させることができる。

【0042】

磁性金属粒子は、平均粒径が1nm以上1000nm以下、好ましくは1nm以上100nm以下、さらに好ましくは10nm以上50nm以下であることが望ましい。平均粒径を10nm未満にすると、超常磁性が生じて磁束量が低下するおそれがある。一方、平均粒径が1000nmを超えると、高周波領域で渦電流損が大きくなり、目的とする高周波領域での磁気特性が低下するおそれがある。コアシェル型磁性粒子において、磁性金属粒子の粒径が大きくなると、磁気構造としては単磁区構造よりも多磁区構造の方がエネルギー的に安定になる。この時、多磁区構造のコアシェル型磁性粒子は単磁区構造のそれに比べて透磁率の高周波特性が低下する。

【0043】

このようなことから、コアシェル型磁性粒子を高周波用磁性部材として使用する場合は、単磁区構造を有する磁性金属粒子として存在させることが好ましい。単磁区構造を保つ磁性金属粒子の限界粒径は、50nm程度以下であるため、その磁性金属粒子の平均粒径は50nm以下にすることが好ましい。以上の点から、磁性金属粒子は平均粒径が1nm以上1000nm以下、好ましくは1nm以上100nm以下、さらに好ましくは10nm以上50nm以下であることが望ましい。更に好ましい磁性金属粒子の平均粒径は、10nm以上30nm以下である。平均粒径がこの範囲にある時、磁性材料の保磁力が小さくなり、その結果、高周波透磁率が大きくなりより好ましい。なお、磁性材料の保磁力は、小さい程よく、15920A/m(200Oe)以上47750A/m(600Oe)以下であることがより好ましい。

【0044】

磁性金属粒子は、球状でもよいが、大きいアスペクト比(例えば10以上)を持つ偏平状、棒状であることが好ましい。棒状には回転楕円体も含む。ここで、「アスペクト比」とは高さと直径の比(高さ/直径)を指す。球状の場合は、高さも直径と等しくなるためアスペクト比は1になる。偏平状粒子のアスペクト比は(直径/高さ)である。棒状のアスペクト比は(棒の長さ/棒の底面の直径)である。但し、回転楕円体のアスペクト比は(長軸/短軸)となる。

【0045】

アスペクト比を大きくすると、形状による磁気異方性を付与することができ、透磁率の高周波特性を向上させることができる。その上、コアシェル型磁性粒子を一体化して所望の部材を作製する際に磁場によって容易に配向させることが可能になり、さらに透磁率の高周波特性を向上させることができる。また、アスペクト比を大きくすることによって、単磁区構造となる磁性金属粒子の限界粒径を大きくする、例えば50nmを超える粒径にすることができる。球状の磁性金属粒子の場合には単磁区構造になる限界粒径が50nm程度である。

【0046】

アスペクト比の大きな偏平状の磁性金属粒子では限界粒径を大きくでき、透磁率の高周波特性は劣化しない。一般に粒径の大きな粒子の方が合成し易いため、製造上の観点からアスペクト比が大きい方が有利になる。さらに、アスペクト比を大きくすることによって、磁性金属粒子を有するコアシェル型磁性粒子を一体化して所望の部材を作製する際、充填率を大きくすることができるため、部材の体積当たり、重量当たりの飽和磁化を大きくすることができ、結果として透磁率も大きくすることが可能となる。

【0047】

磁性金属粒子の少なくとも一部の表面を被覆する被覆層は、磁性金属粒子の構成成分である磁性金属の少なくとも1つを含む酸化物、複合酸化物、窒化物、もしくは炭化物である。そして、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrからなる群からから選ばれる少なくとも1つの非磁性金属を含む酸化物、複合酸化物、窒化物、もしくは炭化物であることがより好ましい。磁性金属粒子がMg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrからなる群からから選ばれる少なくとも1つの非磁性金属を含む場合は、被覆層は、磁性金属粒子の構成成分の1つである非磁性金属と同じ非磁性金属を少なくとも1つ含む酸化物、複合酸化物、窒化物、もしくは炭化物で構成されることが好ましい。

【0048】

尚、以上の被覆層構成においては、酸化物、複合酸化物、窒化物、もしくは炭化物の中でも、特に、酸化物、複合酸化物であることがより好ましい。高周波特性の向上効果は、窒化物、または炭化物であっても、酸化物、複合酸化物と同様に得られる。しかしながら、被覆層形成の容易性、耐酸化性、熱的安定性の観点からは、酸化物、複合酸化物であることが望ましい。酸化物もしくは複合酸化物被覆層は、磁性金属粒子の構成成分である磁性金属の少なくとも1つを含む酸化物、複合酸化物であるが、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrからなる群からから選ばれる少なくとも1つの非磁性金属を含む酸化物、複合酸化物であることがより好ましい。この非磁性金属は、前述したように酸化物の標準生成ギブスエネルギーが小さく酸化し易い元素で、安定的な酸化物を形成し易い。このような非磁性金属を少なくとも1つ以上含む酸化物もしくは複合酸化物からなる酸化物被覆層は、磁性金属粒子に対する密着性・接合性を向上でき、磁性金属粒子の熱的な安定性も向上できる。

【0049】

非磁性金属の中でAl,Siは、磁性金属粒子の主成分であるFe,Co,Niと固溶し易く、コアシェル型磁性粒子の熱的安定性の向上に寄与するために好ましい。複数種の非磁性金属を含む複合酸化物は固溶した形態も包含される。

【0050】

本実施の形態においては、磁性金属粒子の少なくとも一部の表面を被覆する被覆層は、内部の磁性金属粒子の耐酸化性を向上させるのみならず、被覆層で覆われたコアシェル型磁性粒子を一体化して所望の部材を作製する際にそれらの磁性粒子同士を電気的に離し、部材の電気抵抗を高めることができる。部材の電気抵抗を高くすることによって、高周波における渦電流損失を抑制し、透磁率の高周波特性を向上することが可能になる。このため、被覆層は電気的に高抵抗であることが好ましく、例えば1mΩ・cm以上の抵抗値を有することが好ましい。

【0051】

被覆層は、0.1nm以上100nm以下、さらに好ましくは0.1nm以上20nm以下の厚さを有することが好ましい。0.1nm以上5nm以下の厚さを有することがより好ましい。

【0052】

被覆層の厚さを0.1nm未満にすると、耐酸化性が不十分になると共に、被覆層で覆われたコアシェル型磁性粒子を一体化して所望の部材を作製する際に部材の抵抗が低下して渦電流損失を発生し易く、透磁率の高周波特性を劣化するおそれがある。一方、被覆層の厚さが100nmを超えると、被覆層で覆われたコアシェル型磁性粒子を一体化して所望の部材を作製する際、被覆層の厚さ分だけ部材中に含まれる磁性金属粒子の充填率が低下して、部材の飽和磁化の低下、それによる透磁率の低下を招くおそれがある。耐酸化性と高抵抗と高透磁率が同時に成立する最も好ましい厚さ範囲が0.1nm以上5nm以下である。

【0053】

磁性金属粒子間の少なくとも一部に存在する酸化物粒子、窒化物粒子または炭化物粒子は、非磁性金属を少なくとも1つ含む。この時、粒子は、酸化物粒子でも良いし窒化物粒子でも良いし炭化物粒子でも良いが、熱的安定性の観点から酸化物粒子であることがより好ましい(以下では全て酸化物粒子として説明する)。ここで、磁性金属粒子(コア)間の少なくとも一部に存在するとは、酸化物粒子がコアに直接接してコア間に存在しても、シェルに接することによってコア間に存在しても構わない。

【0054】

なお、酸化物粒子のより好ましい存在状態は、磁性金属粒子間に均一、且つ、均質に分散した状態である。これによって、コアシェル型磁性材料全体で見た時に、より均一な磁気特性及び誘電特性が期待できる。

【0055】

この酸化物粒子は、被覆層と同様に、磁性金属粒子の耐酸化性、凝集抑制力、即ち磁性金属粒子の熱的安定性を向上させるのみならず、被覆層で覆われたコアシェル型磁性粒子を一体化して所望の部材を作製する際にそれらの磁性粒子同士を電気的に離し、部材の電気抵抗を高めることができる。部材の電気抵抗を高くすることによって、高周波における渦電流損失を抑制し、透磁率の高周波特性を向上することが可能になる。このため、酸化物粒子は電気的に高抵抗であることが好ましく、例えば1mΩ・cm以上の抵抗値を有することが好ましい。

【0056】

前記酸化物粒子は、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrからなる群からから選ばれる少なくとも1つの非磁性金属を含む。これら非磁性金属は、前述したように酸化物の標準生成ギブスエネルギーが小さく酸化し易い元素で、安定的な酸化物を形成し易い。そして、この酸化物粒子中の非磁性金属/磁性金属(原子比)が、酸化物被覆層中の非磁性金属/磁性金属(原子比)よりも大きくなっている。このように、非磁性金属の割合が高いため、酸化物粒子は酸化物被覆層よりもさらに熱的に安定である。このため、このような酸化物粒子が、磁性金属粒子間の少なくとも一部に存在することによって、磁性金属粒子同士の電気的絶縁性をより向上させることができ、また、磁性金属粒子の熱的な安定性を向上させることが出来る。

【0057】

なお、酸化物粒子は、磁性金属を含まなくても良いが、より好ましくは、磁性金属を多少は含んでいた方が良い。含まれる磁性金属の好ましい量としては、磁性金属が非磁性金属に対して0.001原子%以上、好ましくは0.01原子%以上である。これは、磁性金属を全く含まないと、磁性金属粒子の表面に被覆された被覆層と酸化物粒子の構成成分が完全に異なり、密着性や強度の点からあまり好ましくなく、更には熱的安定性もかえって悪くなってしまう可能性があるためである。

【0058】

よって、酸化物粒子は、より好ましくは、磁性金属粒子の構成成分であり、且つ酸化物被覆層の構成成分である磁性金属の少なくとも1つを含有することが望ましく、更に好ましくは、酸化物粒子中の非磁性金属/磁性金属(原子比)が、酸化物被覆層中の非磁性金属/磁性金属(原子比)よりも大きくなっていることが望ましい。

【0059】

なお、以上の、酸化物粒子の熱的安定性向上効果、電気的絶縁性効果、密着性・強度向上効果は、特に磁性金属粒子の平均粒径が小さい時に特に効果を発揮し、磁性金属粒子の平均粒径が、上述の1nm以上1000nm以下、その中でも好ましくは1nm以上100nm以下、さらに好ましくは10nm以上30nm以下の範囲にある時により効果を発揮する。

【0060】

なお、酸化物粒子は、磁性金属粒子に含まれる非磁性金属と同種、すなわち、酸化物被覆層に含まれる非磁性金属と同種の非磁性金属を含む酸化物粒子であることがより好ましい。同種の非磁性金属を含む酸化物粒子であることによって、磁性金属粒子の熱的安定性がより向上するからである。

【0061】

酸化物粒子の組成分析は、例えばICP発光分析、TEM−EDX、XPS、SIMSなどの方法を挙げることができる。特に、TEM−EDXによれば酸化物粒子にビームを絞ってEDXを照射し、半定量することにより、酸化物粒子の大体の組成を確認できる。

【0062】

酸化物粒子は、平均粒径が1nm以上、100nm以下であることが好ましく、更には、酸化物粒子の粒径が磁性金属粒子の粒径よりも小さいことがより好ましい。更に好ましい平均粒径は1nm以上30nm以下である。平均粒径が1nm以下であると磁性金属粒子同士の電気的絶縁性及び磁性金属粒子の熱的な安定性が不十分であり好ましくない。また、平均粒径が100nm以上であるとコアシェル型磁性材料全体に含まれる酸化物粒子の割合が大きくなり、つまり、コアシェル型磁性材料全体に含まれる磁性金属粒子の割合が小さくなり、部材の飽和磁化の低下、それによる透磁率の低下を招くおそれがあり、好ましくない。酸化物粒子の粒径が磁性金属粒子の粒径よりも大きい場合も同様に部材の飽和磁化の低下、それによる透磁率の低下を招くおそれがあり好ましくない。以上の点から、酸化物粒子は平均粒径が1nm以上100nm以下であることが望ましく、更に好ましくは1nm以上30nm以下であり、且つ、酸化物粒子の粒径が磁性金属粒子の粒径よりも小さいことがより望ましい。

【0063】

酸化物粒子によるコアシェル型磁性材料の高周波特性向上効果を得るためには、コアシェル型磁性材料中の磁性金属粒子間に酸化物粒子が多数存在していることが必要である。酸化物粒子の数については、磁性金属粒子の粒径と酸化物粒子の粒径によって異なるが、目安としては、酸化物粒子数が、コアシェル型磁性粒子数の1%よりも大きいこと、より好ましくは10%より大きいことが望ましい。ただし、酸化物粒子数が、コアシェル型磁性粒子数に対してあまりにも大きいと、磁性金属粒子の減少による飽和磁化の低下が起こりこれによって透磁率の低下が見られるようになるため、目安として、酸化物粒子数がコアシェル型磁性粒子数の200%未満であることが望ましい。ただし、上記はあくまで目安であり、磁性金属粒子の粒径と酸化物粒子の粒径によって多少異なる。即ち、酸化物粒子の粒径は先述の様に磁性金属粒子の粒径よりも小さいことが好ましいが、2つの粒径の割合、つまり、(酸化物粒子の粒径)/(磁性金属粒子の粒径)が比較的大き目の場合、酸化物粒子数は少なくても良く、(酸化物粒子の粒径)/(磁性金属粒子の粒径)が比較的小さ目の場合、酸化物粒子は多い方が望ましい。

【0064】

酸化物粒子の割合を体積あたりで見積もると、磁性金属粒子と酸化物粒子の合計体積に対して0.001vol%以上30vol%以下で含まれることが望ましい。その中でも、特に、0.01vol%以上30vol%以下で含まれることが望ましい。酸化物粒子の割合が、0.001vol%以下であるとコアシェル型磁性材料の熱的安定性と電気的絶縁性の観点から不十分であり、30vol%以上であると飽和磁化の低下を招き好ましくない。高い熱的安定性、高い電気的絶縁性、高い飽和磁化を同時に満たすのに必要な酸化物粒子の割合が、0.001vol%以上30vol%以下で、好ましくは0.01vol%以上30vol%以下の範囲である。酸化物粒子はTEM−EDX分析によって判別することができ、その数割合はTEM分析像の粒子を数えることによって求めることが出来る。また、酸化物粒子の体積割合(酸化物粒子と磁性金属粒子の合計体積に対する酸化物粒子の体積割合)は、酸化物粒子の平均粒径、磁性金属粒子の平均粒径とその数割合から簡易的に算出することができる。尚、酸化物粒子と前述の酸化物被覆層に含まれるトータルの非磁性金属酸化物の体積割合(「酸化物粒子に含まれる非磁性金属と酸化物被覆層に含まれる非磁性金属を足した非磁性金属の総量を酸化物換算した体積」/「酸化物粒子と酸化物被覆層を有する磁性金属粒子の合計体積」)は、0.001vol%以上90vol%以上の範囲であることが望ましい。より好ましくは、0.01vol%以上30vol%以下の範囲である。非磁性金属を含んだ酸化物粒子も非磁性金属を含んだ酸化物被覆層も、前述の通り、コアシェル型磁性材料の熱的安定性、電気的絶縁性を向上させる効果があるが、量が多すぎると飽和磁化の低下とそれによる透磁率の低下を招き好ましくない。高い熱的安定性、高い電気的絶縁性、高い飽和磁化を同時に満たすのに必要な、「酸化物粒子と酸化物被覆層に含まれるトータルの非磁性金属酸化物の体積割合」が、0.001vol%以上90vol%以下で、好ましくは0.01vol%以上30vol%以下の範囲である。「酸化物粒子と酸化物被覆層に含まれるトータルの非磁性金属酸化物の体積割合」は、VSM(Vibrating Sample Magnetometer:試料振動型磁力計)を用いた測定によって次の手順で簡易的に見積もることが出来る。まず、試料の重量あたりの飽和磁化を測定する。この時、試料がコアシェル型磁性粒子と酸化物粒子以外のもの、例えば樹脂などを含有している場合はこれを除いた重量あたりの飽和磁化を算出する。次に、試料全体(コアシェル型磁性粒子と酸化物粒子以外のものを含有している場合はこれを除いたもの)に占める非磁性金属の割合をICP発光分析等によって測定する。その後、コアシェル型磁性粒子と酸化物粒子が、磁性金属と磁性金属酸化物と非磁性金属酸化物の3つから構成されると簡便的に仮定して、測定した飽和磁化の値と一致するように3つの構成物の体積割合を計算する。例えば、磁性金属がFe70Co30で、非磁性金属であるAlが磁性金属に対してトータルで5wt%含まれ、飽和磁化が190emu/gであるとする。この時、磁性金属酸化物が(Fe,Co)3O4の酸化物になっていると仮定して計算するとFe70Co30が約60vol%、磁性金属酸化物が約26vol%、Al2O3が約14vol%となる。磁性金属酸化物が(Fe,Co)Oの酸化物になっていると仮定して計算するとFe70Co30が約69vol%、磁性金属酸化物が約16vol%、Al2O3が約15vol%となる。磁性金属酸化物が(Fe,Co)2O3の酸化物になっていると仮定して計算するとFe70Co30が約68vol%、磁性金属酸化物が約18vol%、Al2O3が約14vol%となる。尚、上記計算においては、Fe70Co30は密度8.08g/cm3、体積飽和磁化2.46T、質量飽和磁化242.3emu/g、(Fe,Co)O3は密度5.44g/cm3、体積飽和磁化0.6T、質量飽和磁化87.7emu/g、(Fe,Co)Oは密度6.11g/cm3、体積飽和磁化0T、質量飽和磁化0emu/g、(Fe,Co)2O3は密度5.24g/cm3、体積飽和磁化0T、質量飽和磁化0emu/g、Al2O3は密度3.96g/cm3、体積飽和磁化0T、質量飽和磁化0emu/g、の値を用いた。上記計算結果を見ると、磁性金属酸化物がどういう酸化物になっているかによって非磁性金属酸化物Al2O3の量は変化するが、14〜15vol%と見積もることが出来る。上記は一例であるが、以上の様に、「酸化物粒子と酸化物被覆層に含まれるトータルの非磁性金属酸化物の体積割合」は、VSMを用いた測定によって簡易的に見積もることが出来る。

【0065】

なお、本実施の形態において、より優れた特性を実現するためには、酸化物被覆層の組成および膜厚、酸化物粒子の組成および粒径ができる限り均一に形成されていることが望ましい。

【0066】

本実施の形態のコアシェル型磁性材料は、例えば粉末、バルク(ペレット状、リング状、矩形状など)、シートを含む膜状等の形態が挙げられる。

【0067】

磁性シートは、コアシェル型磁性材料と、樹脂とを含有する。コアシェル型磁性材料は、シート全体に対して10%以上70%以下の体積率を占めることが望ましい。体積率が70%を超えると、シートの電気的抵抗が小さくなり渦電流損失が増加し高周波磁気特性が劣化するおそれがある。体積率を10%未満にすると、磁性金属の体積分率が低下することで磁性シートの飽和磁化が低下し、それにより透磁率が低下するおそれがある。また、樹脂もしくはセラミックスは5%以上80%以下の体積率を占めることが望ましい。5%未満にすると、粒子同士が結着できずシートとしての強度が低下するおそれがある。80%を超えると、磁性金属粒子がシートに占める体積率が低下し、透磁率が低下するおそれがある。

【0068】

樹脂は、特に限定されないが、ポリエステル系樹脂、ポリエチレン系樹脂、ポリスチレン系樹脂、ポリ塩化ビニル系樹脂、ポリビニルブチラール樹脂、ポリビニルアルコール樹脂、ポリブタジエン系樹脂、テフロン(登録商標)系樹脂、ポリウレタン樹脂、セルロース系樹脂、ABS樹脂、ニトリル−ブタジエン系ゴム、スチレン−ブタジエン系ゴム、シリコンゴム、その他の合成ゴム、天然ゴム、エポキシ樹脂、フェノール樹脂、アミド系樹脂、イミド系樹脂、或いはそれらの共重合体が用いられる。

【0069】

より好ましくは、ポリビニルアルコール樹脂、ポリビニルブチラール樹脂、エポキシ系樹脂、ポリブタジエン系樹脂、テフロン(登録商標)系樹脂、ポリスチレン系樹脂から選ばれる少なくとも一種の樹脂を含むことが望ましい。この時、樹脂の酸素透過性は10000cc/m2・24hr・atm(厚さ30μm、25℃、90%RH)以下であることが好ましい。樹脂の酸素透過性がこの範囲にあると、コアシェル型磁性粒子の耐酸化性が高い状態を保つことができ、熱的安定性、耐酸化性、耐環境性の点から好ましい。

【0070】

また、磁性シート(高周波磁性材料)の内部において、樹脂の体積比は80%以下であることが望ましい。樹脂の体積比が80%よりも多くなると、シート中に含まれるコアシェル型磁性材料の割合が小さくなり、その結果シートの飽和磁化が小さくなり透磁率が小さくなり好ましくない。

【0071】

より好ましくは、ポリビニルアルコール樹脂、ポリビニルブチラール樹脂、エポキシ系樹脂、ポリブタジエン系樹脂、テフロン(登録商標)系樹脂、ポリスチレン系樹脂から選ばれる少なくとも一種の樹脂を含むことが望ましい。この時、樹脂の酸素透過性は10000cc/m2・24hr・atm(厚さ30μm、25℃、90%RH)以下であることが好ましい。樹脂の酸素透過性がこの範囲にあると、コアシェル型磁性粒子の耐酸化性が高い状態を保つことができ、熱的安定性、耐酸化性、耐環境性の点から好ましい。

【0072】

また、磁性シート(高周波磁性材料)の内部において、樹脂の体積比は80%以下であることが望ましい。樹脂の体積比が80%よりも多くなると、シート中に含まれるコアシェル型磁性材料の割合が小さくなり、その結果シートの飽和磁化が小さくなり透磁率が小さくなり好ましくない。

【0073】

磁性シートは、コアシェル型磁性材料と、樹脂Aおよび樹脂Aとは異なる樹脂Bとを含有する場合がより望ましい。樹脂AおよびBは、ポリビニルブチラール樹脂、ポリビニルアルコール系、 エポキシ系、ポリブタジエン系、テフロン(登録商標)系、ポリスチレン系樹脂、ポリエステル系樹脂、ポリエチレン系樹脂、ポリ塩化ビニル系樹脂、ポリウレタン樹脂、セルロース系樹脂、ABS樹脂、ニトリル−ブタジエン系ゴム、スチレン−ブタジエン系ゴム、フェノール樹脂、アミド系樹脂、イミド系樹脂、或いはそれらの共重合体が用いられる。

【0074】

樹脂Aには、成型性のほかに、85℃以上の耐熱性、高周波における低誘電率、低誘電損失が求められる(誘電率はデバイスに応じて求められる値が異なる。一般には低誘電率が好ましいが、例えば超小型化アンテナ基板等に用いる場合は、高誘電率である方が波長短縮効果による小型化が促進でき好ましい。また広帯域アンテナ基板等に用いる場合は、低誘電率である方が好ましい。よって、用いるデバイスに応じて適当な誘電率の樹脂を選定する必要がある。以下では低誘電率が求められるデバイスに使用することを想定して説明する)。

【0075】

樹脂Bは、磁性粒子の酸化による特性劣化を抑えるための保護膜としての効果が求められるため、高い耐熱性のほか、低酸素透過性、低水蒸気透過性、低吸湿性であることが必要となる。特に酸素透過性においては、10000cc/m2・24hr・atm(厚さ30μm、25℃、90%RH)以下である必要がある。酸素透過性が10000cc/m2・24hr・atm(厚さ30μm、25℃、90%RH)より大きい場合、酸素が被膜を通過し、内部のコアシェル型磁性粒子を酸化し透磁率の低下を招く。

【0076】

さらに、樹脂A、Bともに高周波における誘電率および誘電損失が低いことが求められる。具体的には、誘電率が50以下、より好ましくは20以下であり、誘電損失が20%以下、より好ましくは10%以下である。誘電率及び誘電損失が大きいと、高周波におけるアンテナ特性が低下するために、小さければ小さい程好ましい。以上の観点から、樹脂AにはPVB,PVA, エポキシ系、ポリブタジエン系、テフロン(登録商標)系、ポリスチレン系樹脂、樹脂BにはPVB, エポキシ系樹脂、テフロン(登録商標)系樹脂が用いられる。

【0077】

樹脂Aとコアシェル型磁性材料を含むシートやペレットなどに対し、樹脂Bを含浸することで、シート内部および表面に樹脂Bが形成する。コアシェル型磁性粒子と樹脂Aで構成されたシートおよびペレットは、内部に空隙が存在する。そのオープンポアおよび表面に被膜状に形成されることにより、保護膜として効果が現れる。真空中で含浸を行うと、内部のポアに樹脂Bが侵入するためより効果的である。表面の被膜の主成分は樹脂Bであるが、被膜以外の内部においては、コアシェル型磁性粒子と樹脂Aおよび樹脂Bが含まれている。

【0078】

内部における体積比は、コアシェル型磁性粒子は、シート全体に対して10%以上70%以下の体積率を占めることが望ましい。体積率が70%を超えると、シートの電気的抵抗が小さくなり渦電流損失が増加し高周波磁気特性が劣化するおそれがある。体積率を10%未満にすると、磁性金属の体積分率が低下することで磁性シートの飽和磁化が低下し、それにより透磁率が低下するおそれがある。

【0079】

また、樹脂Aと樹脂Bの合計は5%以上80%以下の体積率を占めることが望ましい。5%未満にすると、粒子同士が結着できずシートとしての強度が低下するおそれがある。80%を超えると、磁性金属粒子がシートに占める体積率が低下し、透磁率が低下するおそれがある。

【0080】

また、樹脂Aの体積比は、50%以下、樹脂Bの体積比は樹脂Aより小さく、1%以上30%以下であることが求められる。樹脂Aの体積比が50%を超えると、樹脂Aと樹脂Bとの混合体積比が80%以下に抑えられず、結果として磁性金属の体積分率が低下することになる。

【0081】

また、樹脂Bは、1%未満では保護効果が十分ではなく、30%以上であると磁性金属の体積分率が低下することになる。また、樹脂Bを主成分とした被膜においては、厚みは1μm以上であることが望ましい。1μm以下では保護膜としての効果が十分ではないためである。

【0082】

また、樹脂の代わりに酸化物、窒化物、炭化物などの無機材料を用いてもよい。無機材料は、具体的にはMg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrからなる群から選ばれる少なくとも1つの金属を含む酸化物、AlN、Si3N4、SiC等を挙げることができる。

【0083】

磁性シートの作製方法は、特に限定されないが、例えばコアシェル型磁性材料と、樹脂と、溶媒とを混合し、スラリーとし、塗布、乾燥することで作製することができる。また、コアシェル型磁性材料と樹脂との混合物をプレスしてシート状あるいはペレット状に成型してもよい。更に、コアシェル型磁性材料を溶媒中に分散させ、電気泳動などの方法により堆積してもよい。

【0084】

磁性シートは、積層構造にしてもよい。積層構造にすることによって容易に厚膜化することが可能になるのみならず、非磁性絶縁性層と交互に積層することによって高周波磁気特性を向上させることが可能となる。すなわち、コアシェル型磁性材料を含む磁性層を厚さ100μm以下のシート状に形成し、このシート状磁性層を厚さ100μm以下の非磁性絶縁性酸化物層とで交互に積層した積層構造を有することによって、高周波磁気特性が向上する。すなわち、磁性層単層の厚さを100μm以下にすることによって、面内方向に高周波磁場を印加した時に、反磁界の影響を小さくすることができ、透磁率を増大させることが可能になるのみならず透磁率の高周波特性が向上する。積層方法は特に限定されないが、磁性シートを複数枚重ねてプレスなどの方法で圧着したり、加熱、焼結させたりすることによって積層することができる。

【0085】

以上説明したコアシェル型磁性材料において、Fe,Co,Niからなる群から選ばれる少なくとも1つを含む磁性金属と、非磁性金属と、炭素および窒素から選ばれる少なくとも1つの元素とを含む磁性金属粒子は高い飽和磁化と適度に高い異方性磁界を有する。また、この磁性金属粒子の表面に被覆された磁性金属粒子の構成成分の1つである非磁性金属を少なくとも1つ含む酸化物からなる酸化物被覆層と、磁性金属粒子間の少なくとも一部に存在する酸化物粒子は高い絶縁性を有する。その結果、飽和磁化が高く、異方性磁界が適度に高い磁性金属粒子の表面を絶縁性の高い酸化物被覆層で被覆し、且つ磁性金属粒子間に酸化物粒子が存在することによって、高周波での損失の要因となる渦電流損失を抑制でき、且つ適度に高い異方性磁界を有するコアシェル型磁性粒子を得ることができる。

【0086】

実施の形態に係るコアシェル型磁性粒子および高周波磁性材料において、材料組織はSEM(Scanning Electron Microscopy)、TEM(Transmission Electron Microscopy)で、回折パターン(固溶の確認を含む)はTEM回折、XRD(X−ray Diffraction)で、構成元素の同定および定量分析はICP(Inductively coupled plasma)発光分析、蛍光X線分析、EPMA(Electron Probe Micro−Analysis)、EDX(Energy Dispersive X−ray Fluorescence Spectrometer)、SIMS(Secondary Ion Mass Spectrometry)等で、それぞれ判別(分析)可能である。磁性金属粒子、酸化物粒子の平均粒径は、TEM観察、SEM観察により、個々の粒子の最も長い対角線と最も短い対角線を平均したものをその粒子径とし、多数の粒子径の平均から求めることが可能である。

【0087】

磁性金属粒子の平均粒径に関しては、TEMで判別しにくい場合は、XRD測定から求められる結晶粒径で代用することができる。即ち、XRDで磁性金属に起因するピークのうち最強ピークに関して、回折角度と半値幅からScherrerの式によって求めることができる。Sherrerの式は、D=0.9λ/(βcosθ)で表され、ここでDは結晶粒径、λは測定X線波長、βは半値幅、θは回折ブラッグ角である。また、酸化膜被覆層の膜厚はTEM観察によって求めることが可能である。酸化物粒子の体積割合は酸化物粒子の平均粒径、磁性金属粒子の平均粒径とその数割合から簡易的に計算できる。「酸化物粒子と酸化物被覆層に含まれるトータルの非磁性金属酸化物の体積割合」は、VSMを用いた質量あたりの飽和磁化値とICP等による非磁性金属の定量値によって簡易的に見積もることが出来る。

【0088】

(第2の実施の形態)

本実施の形態のコアシェル型磁性材料の製造方法は、磁性金属と非磁性金属からなる磁性金属粒子を製造する工程と、磁性金属粒子を酸化、窒化または炭化する工程を備え、先の磁性金属が、Fe,Co,Niからなる群から選ばれる少なくとも1つの磁性金属であり、非磁性金属が、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属であることを特徴とする。

【0089】

本実施の形態では、特に、磁性金属粒子を製造する工程と、磁性金属粒子を酸化、窒化または炭化する工程との間に、磁性金属粒子表面を炭素で被覆する工程と、炭素で被覆した磁性金属粒子を、還元雰囲気下において熱処理して炭素を炭化水素化する工程と、を有するのが望ましい。これらの工程を有することは、より洗練された組織を作る観点から好ましい。即ち、コアシェル型磁性粒子の粒径とコアシェル型磁性粒子の被覆層厚さを、均一且つ均質なものにすることができてより好ましい。

【0090】

磁性金属粒子を製造する工程においては、特に限定されないが、熱プラズマ法等を利用するのが好ましい。以下、熱プラズマ法を利用した磁性金属粒子の製造方法を説明する。まず、高周波誘導熱プラズマ装置にプラズマ発生用のガスとして例えばアルゴン(Ar)を流入し、プラズマを発生させる。ここに、磁性金属粉末および非磁性金属粉末からなる磁性金属粒子の原料を、Arをキャリアガスとして噴霧する。ここでプラズマ発生用のガスとしてのアルゴン流入量は特に限定されない。

【0091】

なお、この際、Fe,Co,Niからなる群から選ばれる少なくとも1つの磁性金属の磁性金属粉末と、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属の粉末を用いる。

【0092】

磁性金属粒子を製造する工程は、熱プラズマ法に限られるものではないが、熱プラズマ法により行われることが、材料組織をナノレベルで制御しやすく、且つ、大量合成が可能であるため好ましい。

【0093】

なお、磁性金属粒子に窒素が固溶したものも高い磁気異方性を有する点で好ましい。窒素を固溶させるためには、プラズマ発生用ガスとしてアルゴンと共に窒素を導入する等の方法が考えられるが、これに限定されるものではない。

【0094】

磁性金属粒子表面を炭素で被覆する工程は、磁性金属粒子を製造する工程において、炭素被覆の原料として、例えばアセチレンガスやメタンガス等の炭化水素ガスをキャリアガスと共に導入し、その炭化水素ガスを原料とする反応で炭素被覆をすすめる方法がある。この方法では、炭素被覆用にキャリアガスと共に導入される炭化水素ガスは、アセチレンガスやメタンガスに限定されるものでは無い。

【0095】

また、炭素を含む原料を磁性金属粒子となる原料と同時噴霧する方法も考えられる。この方法で用いる炭素を含む原料は純粋な炭素等が考えられるが、特にこれに限定されるものではない。

【0096】

上記2つの方法は、磁性金属粒子に均一・均質に炭素を被覆することができるという点から望ましい。そして、磁性金属粒子表面を炭素で被覆する工程は、必ずしも上記2つの方法に限定されるものではない。

【0097】

この磁性金属粒子表面を炭素で被覆する工程によって、磁性金属粒子に炭素被覆された粒子が得られる。これによって磁性金属粒子は炭素被覆層の内部に均一且つ均質に存在することができる。即ち、炭素被覆を行うと炭素被覆層の内部に均一且つ均質な磁性金属粒子が合成でき、炭素被覆層除去工程、酸化工程を経て生成する最終的なコアシェル型磁性粒子も均一且つ均質なものになりやすく好ましい。また、炭素被覆工程において、炭素は被覆層として存在するだけでなく、磁性金属粒子にも若干固溶する。これによって、磁性金属粒子の磁気異方性を向上することが出来るため好ましい。

【0098】

炭素で被覆した磁性金属粒子を還元雰囲気下において熱処理して、炭素を炭化水素化する工程では、磁性金属粒子の表面に存在する炭素被覆層を除去するだけでなく、加熱によって炭素や窒素の固溶を促進する効果がある。還元雰囲気としては、例えば水素もしくは一酸化炭素、メタン等の還元性気体を含む窒素またはアルゴンの雰囲気、あるいは加熱対象物の周囲を炭素材料で覆った状態での窒素またはアルゴンの雰囲気等を挙げることができる。より好ましいのは、濃度50%以上の水素ガス雰囲気である。これは炭素被覆層の除去効率が向上するからである。

【0099】

また、還元性気体を含む窒素またはアルゴンの雰囲気は、気流により形成することが好ましく、その気流の流速は10mL/分以上にすることが好ましい。還元雰囲気中での加熱は、100℃〜800℃の温度で行うことが好ましい。その中でも400℃以上800℃以下が好ましい。加熱温度を100℃未満にすると還元反応の進行が遅くなるおそれがある。一方、800℃を超えると、析出した金属微粒子の凝集・粒成長が短時間で進行するおそれがある。還元温度と時間は、少なくとも炭素被覆層を還元できる条件であれば、特に限定されるものではない。また、還元時間は還元温度との兼ね合いで決まり、例えば10分間以上、10時間以下の範囲とすることが好ましい。

【0100】

磁性金属粒子を酸化、窒化または炭化する工程は、磁性金属粒子の表面を被覆する酸化物もしくは窒化物もしくは炭化物の被覆層を生成する工程であり、前述の通り、被覆層形成の容易性、耐酸化性、熱的安定性の観点から、酸化物被覆層を形成する方がより好ましい。以下、酸化処理を行う場合の工程について説明する。この工程においては、磁性金属粒子を酸化雰囲気下で加熱処理を行う。この処理によって、磁性金属粒子に含まれるMg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属を酸化する。そして、非磁性金属を磁性金属粒子の表面に析出させ、非磁性金属を含む酸化物被覆層が形成される。また、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属が酸化され、酸化物粒子が形成される。窒化処理、炭化処理の場合は、この時、それぞれ、窒化物粒子、炭化物粒子が形成される。

【0101】

酸化する工程で用いる雰囲気は酸素やCO2等の酸化性雰囲気であれば良く特に限定されるものではない。酸素を用いる場合は、酸素濃度が高いと酸化が瞬時に進行し発熱などにより凝集の恐れがあるため不活性ガス中に酸素が5%以下であることが望ましく、より望ましくは10ppm〜3%の範囲が望ましいが特にこれに限定されるものでは無い。加熱温度は、室温〜800℃の温度で行うことが好ましい。800℃を超えると、磁性金属粒子の凝集・粒成長が短時間で進行し、磁気特性を劣化させるおそれがあり好ましくない。

尚、この酸化する工程においては、酸化条件を制御することによって、磁性金属粒子に含有する非磁性金属や、炭素、窒素などの元素の固溶状態を制御することが出来る。すなわち長時間かけてゆっくり酸化させればさせる程、非磁性金属や、炭素、窒素などの元素が磁性金属から吐き出されこれらの元素の固溶を抑制することができるし、逆に短時間でやや素早く酸化させると、非磁性金属や、炭素、窒素などの元素の固溶を保持することが出来る。

【0102】

以上のような、製造方法によって、磁性金属粒子とこの磁性金属粒子の少なくとも一部の表面を被覆する酸化物被覆層を含み、この磁性金属粒子が、Fe,Co,Niからなる群から選ばれる少なくとも1つの磁性金属と、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属と、炭素および窒素から選ばれる少なくとも1つの元素とを含み、先の酸化物被覆層が磁性金属粒子の構成成分の1つである非磁性金属を少なくとも1つ含む酸化物からなる、コアシェル型磁性粒子;および、磁性金属粒子間の少なくとも一部に存在し、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属を含み、粒子中の非磁性金属/磁性金属(原子比)が、先の酸化物被覆層中の非磁性金属/磁性金属(原子比)よりも大きい酸化物粒子;を含むコアシェル型磁性材料を製造することが可能となる。

【0103】

(第3の実施の形態)

本実施の形態のコアシェル型磁性材料の製造方法は、磁性金属粒子を製造する工程において、磁性金属と非磁性金属とが固溶した平均粒径1以上10μm以下の磁性金属粉末と、平均粒径1以上10μm以下の非磁性金属粉末とを熱プラズマ中で同時噴霧し、磁性金属粒子と非磁性金属粒子を製造すること、および、磁性金属粉末中および非磁性金属粉末中の非磁性金属が、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属であること以外は第2の実施の形態の製造方法と同様である。したがって、第2の実施の形態と重複する内容については記載を省略する。

【0104】

磁性金属粒子および非磁性金属粒子を製造する工程においては、熱プラズマ法を利用することが好ましい。なお、この際、Fe,Co,Niからなる群から選ばれる少なくとも1つを含む磁性金属と、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属とが固溶した平均粒径1以上10μm以下の磁性金属粉末を用いる。平均粒径1以上10μm以下の固溶粉末は、アトマイズ法等で合成される。固溶粉末を用いることで、熱プラズマ法によって、均一な組成の磁性金属粒子を合成でき、その後の酸化工程で、磁性金属粒子の表面に均質な酸化被覆層を形成できる。

【0105】

また、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属を含む平均粒径1以上10μm以下の非磁性金属粉末を用いる。

【0106】

そして、この固溶粉末である磁性金属粉末と、非磁性金属粉末との混合粉末を原料として用いる。磁性金属粉末と、非磁性金属粉末とを熱プラズマ中で同時噴霧することで、それぞれから、磁性金属粒子および非磁性金属粒子が製造される。

【0107】

磁性金属粒子および非磁性金属粒子を酸化する工程では、酸化雰囲気下で加熱処理を行うことによって、磁性金属粒子に含まれるMg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属を酸化することによって磁性金属粒子の表面に析出させ非磁性金属を含む酸化物被覆層が形成される。また、非磁性金属粒子のMg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属が酸化され、酸化物粒子が形成される。そして、最終的に、磁性金属粒子の表面に酸化物被覆層が形成されたコアシェル型磁性金属粒子と、磁性金属粒子間の酸化物粒子を備えたコアシェル型磁性材料が合成できることになる。尚、酸化物被覆層の変わりに、窒化物被覆層もしくは炭化物被覆層を形成する場合は、第2の実施の形態と同様に、酸化処理の変わりにそれぞれ窒化処理もしくは炭化処理を行う。そしてこの時、それぞれ、窒化物粒子、炭化物粒子が形成される。

【0108】

本実施の形態においても、特に、磁性金属粒子および非磁性金属粒子を製造する工程と、磁性金属粒子および非磁性金属粒子を酸化、窒化または炭化する工程との間に、磁性金属粒子および非磁性金属粒子表面を炭素で被覆する工程と、炭素で被覆した磁性金属粒子および非磁性金属粒子を、還元雰囲気下において熱処理して炭素を炭化水素化する工程と、を有することがより望ましい。これらの工程を有することによって、磁性金属粒子と磁性金属粒子間に存在する酸化物粒子を、均一且つ均質なものにすることができて好ましい。すなわち、炭素被覆を行うことによって、炭素被覆層に覆われた均一且つ均質な磁性金属粒子と炭素被覆層に覆われた非磁性金属粒子が合成できやすく、炭素被覆層除去工程、酸化工程を経て生成する最終的なコアシェル型磁性粒子(酸化物被覆層に覆われた磁性金属粒子と、磁性金属粒子間に存在する酸化物粒子)も均一且つ均質なものになりやすく、より好ましい。

【0109】

以上のような、製造方法によって得られるコアシェル型磁性材料は、第2の実施の形態のそれに比較して、磁性金属粒子の粒径・組成、酸化物被覆層の厚さ・組成、および酸化物粒子の粒径・組成の均一性が向上する。

【0110】

(第4の実施の形態)

本実施の形態のコアシェル型磁性材料の製造方法は、磁性金属粒子を製造する工程において、磁性金属粒子を合成し、一方で、非磁性金属粒子を合成し、その後、合成した磁性金属粒子と非磁性金属粒子を混合すること、以外は第2の実施の形態の製造方法と同様である。したがって、第2の実施の形態と重複する内容については記載を省略する。

【0111】

磁性金属粒子と非磁性金属粒子を別々に独立で合成することによって、コアシェル型磁性粒子とその表面を被覆する被覆層と、磁性金属粒子間に存在する酸化物粒子もしくは窒化物粒子もしくは炭化物粒子の組成を任意に制御することが可能となる。例えば、Fe,Co,Niからなる群から選ばれる少なくとも1つの磁性金属を含む磁性金属粉末を熱プラズマ中に噴霧することで、Fe,Co,Niからなる群から選ばれる少なくとも1つの磁性金属を含む磁性金属粒子が合成でき、一方で、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属を含む粉末を熱プラズマ中で噴霧することで上記非磁性金属を含む非磁性金属粒子が合成できる。その後、この磁性金属粒子と非磁性金属粒子を混合して、酸化処理、窒化処理または炭化処理を行う。

【0112】

これによって、例えば、磁性金属粒子とその表面を被覆する被覆層の中に非磁性金属や炭素もしくは窒素を含まず、且つ、磁性金属粒子間に存在する酸化物粒子中に磁性金属を含まないコアシェル型磁性粒子を合成できる。

【0113】

また、例えば、磁性金属粒子を合成する際に非磁性金属を含ませておき、酸化物粒子を合成する際に磁性金属を含ませないでおけば、磁性金属粒子とその表面を被覆する被覆層の中に非磁性金属を含み、且つ、磁性金属粒子間に存在する酸化物粒子中に磁性金属を含まないコアシェル型磁性粒子を合成できる。

【0114】

また、例えば、磁性金属粒子を合成する際に非磁性金属を含ませず、酸化物粒子を合成する際に磁性金属を含ませておけば、磁性金属粒子とその表面を被覆する被覆層の中に非磁性金属を含まず、且つ、磁性金属粒子間に存在する酸化物粒子中に磁性金属を含むコアシェル型磁性粒子を合成できる。

【0115】

以上の3つの、極端な例を挙げたが、磁性金属粒子を合成する際の組成と、非磁性金属粒子を合成する際の組成を制御することによって、コアシェル型磁性粒子とその表面を被覆する被覆層と、磁性金属粒子間に存在する酸化物粒子もしくは窒化物粒子もしくは炭化物粒子の組成を任意に制御することが可能となる。

【0116】

また、磁性金属粒子と非磁性金属粒子を混合する手法は、特に限定されず、効果的に混合・分散できれば、どのような方法でも良い。例としては、ボールミルや遊星ミル、溶媒中での混合分散処理、等が挙げられる。尚、この混合する工程は、酸化処理、窒化処理または炭化処理を行った後に行っても良い。即ち、磁性金属粒子を合成し、一方で、非磁性金属粒子を合成し、それぞれの粒子に関して酸化処理、窒化処理または炭化処理を行った後に、2つの粒子を混合する処理を行う、といった手順を用いても良い。

【0117】

以上のような、製造方法によって、磁性金属粒子とこの磁性金属粒子の少なくとも一部の表面を被覆する被覆層と、この磁性金属粒子間に存在する酸化物粒子もしくは窒化物粒子もしくは炭化物粒子とを含み、且つそれぞれの組成を任意に制御できるコアシェル型磁性材料を製造することが可能となる。

【0118】

(第5の実施の形態)

本実施の形態のデバイス装置は、第1の実施の形態のコアシェル型磁性材料を有する高周波用デバイス装置である。したがって、第1の実施の形態と重複する内容については記載を省略する。このデバイス装置は、例えば、インダクタ、チョークコイル、フィルター、トランス等の高周波磁性部品や電波吸収体である。

【0119】

このデバイス装置に適用するために、コアシェル型磁性材料は、種々の加工を施すことを許容する。例えば焼結体の場合は、研磨や切削等の機械加工が施され、粉末の場合はエポキシ樹脂、ポリブタジエンのような樹脂との混合が施される。必要に応じてさらに表面処理が施される。高周波磁性部品がインダクタ、チョークコイル、フィルター、トランスである場合には巻線処理がなされる。

【0120】

本実施の形態のデバイス装置によれば、特にGHz帯域で優れた特性を有するデバイス装置が実現可能となる。

【0121】

(第6の実施の形態)

本実施の形態のアンテナ装置は、第1の実施の形態のコアシェル型磁性材料を有するアンテナ装置である。したがって、第1の実施の形態と重複する内容については記載を省略する。本実施の形態のアンテナ装置は、給電端子と、一端に給電端子が接続されるアンテナエレメントと、このアンテナエレメントから放射される電磁波の伝送損失を抑制するためのコアシェル型磁性材料を備えている。

【0122】

図1は、本実施の形態のアンテナ装置の構成図である。図1(a)は斜視図、図1(b)は図1(a)におけるA−A矢視断面図である。コアシェル型磁性材料2が、給電端子4が一端に接続されるアンテナエレメント6と、配線基板8との間に設けられている。この配線基板8は、例えば、携帯機器の配線基板であり、例えば、金属の筐体で囲まれている。

【0123】

例えば、携帯機器のアンテナが電磁波を放射する際、アンテナと、携帯機器の筐体などの金属とが、一定以上に近接すると、金属内に生じる誘導電流により電磁波の放射が妨げられてしまう。しかしアンテナ近傍にコアシェル型磁性材料を配置することで、アンテナと、筐体などの金属とを近接させても、誘導電流が発生せず、電波通信を安定化でき、携帯機器を小型化しうる。

【0124】

本実施の形態のように、コアシェル型磁性材料2を、給電端子4を挟む2本のアンテナエレメント6と、配線基板8との間に挿入することで、アンテナエレメント6が電磁波を放射する際、配線基板8に生じる誘導電流を抑制し、アンテナ装置の放射効率を上げることができる。

【0125】

(第7の実施の形態)

本実施の形態のアンテナ装置は、アンテナ装置が有限地板と、有限地板上方に設けられ、一辺が前記有限地板に接続され、この一辺と略平行な屈曲部を備える矩形導体板と、有限地板上方に有限地板と略平行に配置され、先の一辺に略垂直方向に延伸し、給電点が矩形導体板の先の一辺に対向する他辺の近傍に位置するアンテナと、有限地板とアンテナとの間の少なくとも一部の空間に設けられる磁性体とを有する。そして、この磁性体が第1の実施の形態に記載したコアシェル型磁性材料である。したがって、第1の実施の形態と重複する内容については記載を省略する。

【0126】

なお、ここで上方とは、あくまで有限地板が下方にある場合を基準にした位置関係を示すための表現であり、必ずしも、常に鉛直方向に対して、上方にあることを示す表現ではない。また、上方とは2つの要素が接している場合も包含する概念とする。

【0127】

図2は、本実施の形態のアンテナ装置の構成図である。図2(a)は斜視図、図2(b)は断面図、図2(c)は変形例の断面図である。

【0128】

このアンテナ装置は、有限地板10と、有限地板10上方に設けられる矩形導体板12と、有限地板10上方に有限地板10と略平行に配置されるアンテナ14と、有限地板10とアンテナ14との間の少なくとも一部の空間に設けられる磁性体16とを有している。図2では、有限地板10と矩形導体板12との間に磁性体16が挿入される構成となっている。なお、図2(a)では、磁性体16については、アンテナ装置の構成を分かりやすくするために、アンテナ装置と分離して図示している。

【0129】

また、図2(b)では、磁性体16と、有限地板10、矩形導体板12との間に空間を設けるよう図示している。しかしながら、磁性体16挿入の効果を高めるためには、これらの空間を排除し、磁性体16と有限地板10、矩形導体板12とを接触させることがより望ましい。更に、図2(b)では、磁性体16は矩形導体板12と有限地板の間にだけ挿入されているが、図2(c)の変形例の様に、矩形導体板12の外をはみ出してアンテナ14の部分にまで挿入されていても良いし、また、アンテナ14と矩形導体板12の間にも挿入されていても良い。

【0130】

もっとも、磁性体16と、有限地板10、矩形導体板12、アンテナ14との密着性の観点などから、それぞれの間の空間に他の材料を介在させる必要が生ずる場合も考えられる。このような場合には、有限地板10とアンテナ14の間の空間のうち、磁性体が占める空間以外の空間を誘電体が占め、この誘電体と磁性体の屈折率が同じ値である誘電体と磁性体の組み合わせを選ぶのがより好ましい。

【0131】

これは、磁性体単独、もしくは屈折率の違う磁性体と誘電体の組み合わせの場合は、磁性体と空気の界面、もしくは磁性体と誘電体の界面において電波の反射が起こり、磁性体または誘電体に損失がある場合にはアンテナ装置の放射効率の劣化を招き、損失が無い場合にも狭帯域化の原因となってしまうからである。空間の屈折率を一定にすることによって、不要な電波反射を抑制でき、放射効率の劣化を抑制することが可能となる。

【0132】

有限地板10と矩形導体板12は、ともに導電性の材料で形成されている。矩形導体板12は、その一辺が有限地板10に接続され、電気的に短絡した状態となっている。そして、この一辺と略平行な屈曲部18を備えている。また、アンテナ14は矩形導体板12上方に設けられ、アンテナ14は、矩形導体板12が有限地板10に接する一辺に略垂直方向に延伸している。そしてアンテナ14の給電点22が矩形導体板12の先の一辺に対向する他辺の近傍に位置している。図2では、アンテナ14はダイポールアンテナである。

【0133】

なお、矩形導体板12の屈曲部18は、矩形の導体板を折り曲げることによって形成しても、あるいは、電気的に等価であれば、折り曲げる代わりに2枚の矩形導体板を用意して、両者を半田付け等の方法で物理的、電気的に接続しても良い。また、図2のアンテナ装置では矩形導体板12の屈曲部18は直角になっており、有限地板10に平行な部分と垂直な部分から構成されている。しかし、この構造は本質ではなく、矩形導体板10の下の電磁波伝搬が得られれば、特に、この構造を有しなくともよい。すなわち、矩形導体板12を、必ずしも直角に曲げる必要も有限地板10に平行または垂直な部分を設けることも必須でない。

【0134】

また、アンテナ14の給電点22が矩形導体板12の先の一辺に対向する他辺の近傍に位置するとは、給電点22の位置が上記他辺から、アンテナ14の動作周波数の電磁波の6分の1波長以下の範囲を意味するものとする。後述のように、アンテナ整合を取るための給電点22の位置調整範囲がこの範囲にあることがその理由である。

【0135】

図2では、アンテナ14がダイポールアンテナである場合を例示した。図2のダイポールアンテナは、2本の線状導体を1直線状に並べてその間を給電する。

【0136】

図3は、本実施の形態のアンテナ装置の第1の変形例の構成図である。この変形例においては、アンテナ14として、板状ダイポールアンテナを適用している。板状ダイポールアンテナは、2枚の導体板を並べた中央を給電し、給電点22に近い側の辺を給電点から離れるに従って2枚の導体板の間隔が広がるように斜めに加工した、ダイポールアンテナの変種の1つである。板状ダイポールアンテナは、線状導体を用いるダイポールアンテナよりも広帯域な特性を実現できるという利点がある。

【0137】

図4は、本実施の形態のアンテナ装置の第2の変形例の構成図である。図4(a)は斜視図、図4(b)は断面図、図4(c)は第2の変形例の更なる変形例である。この変形例においては、アンテナ14として、モノポールアンテナを適用している。モノポールアンテナは、図2のダイポールアンテナに対し、矩形導体板12から遠い側の線状導体を無くし、給電点22が有限地板10上になるよう給電点22側を折り曲げたアンテナである。アンテナ装置の一層の小型化を実現するためには、ダイポールアンテナよりもモノポールアンテナの方が好ましい。

【0138】

図2(a)、(b)、図3、図4(a)、(b)に示されるように、磁性体16は、アンテナ14と矩形導体板12の間の少なくとも一部、例えば、矩形導体板12と有限地板10の間に挿入される。

【0139】

以上の構成により、本実施の形態のアンテナ装置は、低姿勢化を含む小型化した場合でもインピーダンス整合を取ることができ、且つ、広帯域な特性を得ることができる。

【0140】

(第8の実施の形態)

本実施の形態のアンテナ装置は、配線基板と、配線基板に設けられた給電端子に接続される螺旋状のアンテナエレメントと、螺旋状のアンテナエレメントの内側に設けられる磁性体備える形態機器である。そして、この磁性体が、第1の実施の形態のコアシェル型磁性材料となっている。したがって、第1の実施の形態と重複する内容については記載を省略する。

【0141】

図5は、本実施の形態のアンテナ装置の構成図である。コアシェル型磁性材料24が、配線基板26と、配線基板内に設けられたアンテナの給電端子28、アンテナ可動部32を介して接続される螺旋状のアンテナエレメント30の内側に設けられている。この配線基板26は、例えば、携帯機器の図示しない無線回路を搭載する配線基板であり、例えば、ABS、PC(ポリカーボネート)などの非導電性樹脂の筐体で囲まれている。さらにアンテナ可動部32は可動方向34のように90度に可動する方式、引き出し式、360度可動式などが考えられる。

【0142】

図6は、本実施の形態のアンテナ装置の詳細説明図である。アンテナカバー36は非導電性の樹脂からなり、箱部36aと蓋部36bとからなる。箱部36aにはアンテナ可動部32が挿入されており、内部に螺旋状のアンテナエレメント30が設けられている。アンテナ可動部32と螺旋状のアンテナエレメント30は電気的に接続されている。この状態で蓋部36bが箱部36aに溶着や接着剤で接続されてアンテナカバー36が形成される。螺旋状のエレメント30の内部の空洞36cにコアシェル型磁性材料24が設けられている。

【0143】

本実施の形態の動作原理を説明する。アンテナエレメント30は螺旋状で構成されているため、小さい領域でアンテナ長を長くできるだけでなく、インダクタンス成分が大きくなり、誘電率よりも透磁率による影響を受ける。従って、螺旋状のアンテナエレメント30内部にコアシェル型磁性材料24を設けることにより、誘電率、特に損失成分が多少大きくても影響は小さく、透磁率の影響は大きく受けるので損失成分、つまり複素比透磁率の虚部が小さい材料で放射効率の低下を少なく、複素比透磁率の実部による小形化の効果が期待できる。

【0144】

本実施の形態のように、コアシェル型磁性材料24を、螺旋状のアンテナエレメント30の内側に配置することで、アンテナエレメント30を小形化でき、集中定数回路を用いた場合に比べて、回路部分で生じる集中的な損失を軽減できるため、アンテナ装置の放射効率を上げることができる。

【0145】

以上、具体例を参照しつつ本発明の実施の形態について説明した。上記、実施の形態はあくまで、例として挙げられているだけであり、本発明を限定するものではない。また、実施の形態の説明においては、コアシェル型磁性材料、コアシェル型磁性材料の製造方法、デバイス装置、およびアンテナ装置等で、本発明の説明に直接必要としない部分等については記載を省略したが、必要とされるコアシェル型磁性材料、コアシェル型磁性材料の製造方法、デバイス装置、およびアンテナ装置等に関わる要素を適宜選択して用いることができる。

【0146】

その他、本発明の要素を具備し、当業者が適宜設計変更しうる全てのコアシェル型磁性材料、コアシェル型磁性材料の製造方法、デバイス装置、およびアンテナ装置は、本発明の範囲に包含される。本発明の範囲は、特許請求の範囲およびその均等物の範囲によって定義されるものである。

【実施例】

【0147】

以下に、本発明の実施例を比較例と対比しながらより詳細に説明する。なお、以下の実施例および比較例での磁性金属粒子および酸化物粒子の平均粒径の測定はTEM観察に基づいて行う。具体的には、TEM観察(写真)で写し出された個々の粒子の最も長い対角線と最も短い対角線を平均したものをその粒子径とし、その平均から求める。写真は、単位面積10μm×10μmを3ヶ所以上とり平均値を求める。また、酸化物被覆層の厚さはTEM観察によって求めた。具体的には、TEM観察による写真を単位面積10μm×10μmの範囲で3ヶ所以上とり、その範囲に含まれる個々の粒子の酸化物被覆層を求め、その平均値を求める。また、この範囲に存在するコアシェル型磁性粒子と、酸化物粒子の数をカウントすることで、粒子数の量比を算出する。また、酸化物粒子の体積割合(酸化物粒子と磁性金属粒子の合計体積に対する酸化物粒子の体積割合)は酸化物粒子の平均粒径、磁性金属粒子の平均粒径とその数割合から簡易的に算出する。尚、酸化物粒子に含まれる非磁性金属と酸化物被覆層に含まれる非磁性金属との合計を酸化物換算した体積が、磁性金属粒子と酸化物粒子と前記被覆層との合計体積に対して占める体積割合は、VSMを用いた質量飽和磁化値とICPによる非磁性金属量値によって簡易的に計算する。この計算においては、Fe70Co30は密度8.08g/cm3、体積飽和磁化2.46T、質量飽和磁化242.3emu/g、(Fe,Co)O3は密度5.44g/cm3、体積飽和磁化0.6T、質量飽和磁化87.7emu/g、(Fe,Co)Oは密度6.11g/cm3、体積飽和磁化0T、質量飽和磁化0emu/g、(Fe,Co)2O3は密度5.24g/cm3、体積飽和磁化0T、質量飽和磁化0emu/g、Al2O3は密度3.96g/cm3、体積飽和磁化0T、質量飽和磁化0emu/g、SiO2は密度2.5g/cm3、体積飽和磁化0T、質量飽和磁化0emu/g、の値を用いる。非磁性金属がAlの場合は酸化物をAl2O3、非磁性金属がSiの場合は酸化物をSiO2として換算する。磁性金属がFe70Co30の場合の酸化物は(Fe,Co)O、(Fe,Co)3O4、(Fe,Co)2O3の3種類が考えられるが、計算においてはこの3種類の酸化物を用いた計算値の平均値を用いる。

【0148】

また、微構造の組成分析はEDX分析に基づいて行う。この分析により、酸化物粒子中の非磁性金属/磁性金属(原子比)と、酸化物被覆層中の非磁性金属/磁性金属(原子比)の大小関係を求める。

【0149】

(実施例1)

高周波誘導熱プラズマ装置のチャンバー内にプラズマ発生用ガスとしてアルゴンを40L/分で導入し、プラズマを発生させる。このチャンバー内のプラズマに原料である平均粒径10μmでFe:Co:Alが原子比で70:30:5であるFeCoAl固溶粉末(Al量はFeCoが100に対して5at%)と平均粒径3μmのAl粉末を固溶粉末中のFeCo100に対して5at%になるようにアルゴン(キャリアガス)と共に3L/分で噴射する(即ち、FeCoに対する全Al量は10at%で、その内5at%はFeCoAl固溶粉末として、残りの5at%はAl粉末として投入する)。これにより、磁性金属粒子と非磁性金属粒子を製造する。

【0150】

また噴射と同時に、チャンバー内に炭素被覆の原料としてアセチレンガスをキャリアガスと共に導入し、磁性金属粒子が炭素で被覆された粒子を得る。この炭素被覆磁性金属粒子を500mL/分、濃度99%の水素フロー下、600℃にて還元処理し、室温まで冷却した後、酸素含有雰囲気中にて取り出して酸化することにより、コアシェル型磁性材料を製造する。このとき、非磁性金属粒子も酸化され酸化物粒子が形成される。

【0151】

得られたコアシェル型磁性材料は、コアシェル型磁性金属粒子と酸化物粒子から成り、コアシェル型磁性金属粒子に含まれる磁性金属粒子の平均粒径が17±4nm、酸化物被覆層の厚さが1.9±0.3nmである。コアの磁性金属粒子はFe−Co−Al−Cで構成され、酸化物被覆層はFe−Co−Al−Oで構成されている。

【0152】

磁性金属粒子のXRD測定では、FeCoのピークしか検出されず、且つ、FeCoの格子定数は2.87程度である。即ち、磁性金属粒子に含まれるAlとCはFeCoに固溶した状態で、且つ、低粒径でコアシェル構造を取ることによって、FeCoの格子が若干歪んだ状態であることが分かる。固溶していることはTEMによる粒子の回折パターンや高分解能TEM写真からも確認される。

【0153】

酸化物被覆層は厚さ、組成ともにバラツキが小さく均質である。また、磁性金属粒子間に、Al−Oで構成された(一部FeCo固溶)、平均粒径10±3nm程度の酸化物粒子が多数存在している。酸化物粒子の粒径、組成ともにバラツキが小さく均質である。酸化物粒子中のAl/(Fe+Co)は、酸化物被覆層中のAl/(Fe+Co)よりも大きくなっている。酸化物粒子数は、コアシェル型磁性粒子数の50%程度である。酸化物粒子と磁性金属粒子の合計体積に対する酸化物粒子の体積割合は、9vol%程度である。酸化物粒子に含まれる非磁性金属と酸化物被覆層に含まれる非磁性金属との合計を酸化物換算した体積が、磁性金属粒子と酸化物粒子と先の被覆層との合計体積に対して占める体積割合は平均計算値で約15vol%である。図7に実施例1で得られるコアシェル型磁性材料の断面TEM写真を示す。点線矢印で示される部分が酸化物粒子である。

【0154】

このようなコアシェル型磁性材料とエポキシ樹脂とを100:10の割合で混合し、厚膜化して評価用材料とする。

【0155】

(実施例2)

高周波誘導熱プラズマ装置のチャンバー内にプラズマ発生用ガスとしてアルゴンを40L/分で導入し、プラズマを発生させる。このチャンバー内のプラズマに原料である平均粒径10μmのFe粉末と平均粒径10μmのCo粒子と、平均粒径3μmのAl粉末をFe:Co:Alが原子比で70:30:10になるようにアルゴン(キャリアガス)と共に3L/分で噴射する。同時に、チャンバー内に炭素被覆の原料としてアセチレンガスをキャリアガスと共に導入し、FeCoAl合金粒子を炭素で被覆された磁性金属粒子を得る。

【0156】

この炭素被覆FeCoAlナノ粒子を500mL/分、濃度99%の水素フロー下、600℃にて還元処理し、室温まで冷却した後、酸素含有雰囲気中にて取り出して酸化することにより、コアシェル型磁性材料を製造する。

【0157】

得られたコアシェル型磁性材料中のコアシェル型磁性粒子は、コアの磁性金属粒子の平均粒径が18±7nm、酸化物被覆層の厚さが2.5±0.5nmの構造を有している。コアの磁性金属粒子はFe−Co−Al−Cで構成され、酸化物被覆層はFe−Co−Al−Oで構成されている。磁性金属粒子のXRD測定では、FeCoのピークしか検出されず、且つ、FeCoの格子定数は2.87程度である。即ち、磁性金属粒子に含まれるAlとCはFeCoに固溶した状態で、且つ、低粒径でコアシェル構造を取ることによって、FeCoの格子が若干歪んだ状態であることが分かる。固溶していることはTEMによる粒子の回折パターンや高分解能TEM写真からも確認される。

【0158】

また、コアシェル型磁性材料中の磁性金属粒子間に、Al−Oで構成された(一部FeCo固溶)、平均粒径13±5nm程度の酸化物粒子が多数存在している。酸化物粒子中のAl/(Fe+Co)は、酸化物被覆層中のAl/(Fe+Co)よりも大きくなっている。酸化物粒子数は、コアシェル型磁性粒子数の60%程度である。酸化物粒子と磁性金属粒子の合計体積に対する酸化物粒子の体積割合は、18vol%程度である。酸化物粒子に含まれる非磁性金属と酸化物被覆層に含まれる非磁性金属との合計を酸化物換算した体積が、磁性金属粒子と酸化物粒子と先の被覆層との合計体積に対して占める体積割合は平均計算値で約15vol%である。コアの磁性金属粒子の粒径や組成、酸化物被覆層の厚さや組成、および酸化物粒子の粒径や組成は、実施例1に比べるとややバラツキが大きい。

【0159】

このような、コアシェル型磁性材料とエポキシ樹脂とを100:10の割合で混合し、厚膜化して評価用材料とする。

【0160】

(実施例3)

高周波誘導熱プラズマ装置のチャンバー内にプラズマ発生用ガスとしてアルゴンを40L/分で導入し、プラズマを発生させる。このチャンバー内のプラズマに原料である平均粒径10μmでFe:Co:Siが原子比で70:30:2.5であるFeCoSi固溶粉末(Si量はFeCoが100に対して2.5at%)と平均粒径5μmのSi粉末を固溶粉末中のFeCo100に対して2.5at%になるようにアルゴン(キャリアガス)と共に3L/分で噴射する(即ち、FeCoに対する全Si量は5at%で、その内2.5at%はFeCoSi固溶粉末として、残りの2.5at%はSi粉末として投入する)。これにより、磁性金属粒子と非磁性金属粒子を製造する。

【0161】

また噴射と同時に、チャンバー内に炭素被覆の原料としてアセチレンガスをキャリアガスと共に導入し、磁性金属粒子が炭素で被覆された粒子を得る。この炭素被覆磁性金属粒子を500mL/分、濃度99%の水素フロー下、600℃にて還元処理し、室温まで冷却した後、酸素含有雰囲気中にて取り出して酸化することにより、コアシェル型磁性材料を製造する。このとき、非磁性金属粒子も酸化され酸化物粒子が形成される。

【0162】

得られたコアシェル型磁性材料は、コアシェル型磁性金属粒子と酸化物粒子から成り、コアシェル型磁性金属粒子に含まれる磁性金属粒子の平均粒径が19±4nm、酸化物被覆層の厚さが2.0±0.3nmである。コアの磁性金属粒子はFe−Co−Si−Cで構成され、酸化物被覆層はFe−Co−Si−Oで構成されている。

【0163】

磁性金属粒子のXRD測定では、FeCoのピークしか検出されず、且つ、FeCoの格子定数は2.864程度である。即ち、磁性金属粒子に含まれるSiとCはFeCoに固溶した状態で、且つ、低粒径でコアシェル構造を取ることによって、FeCoの格子が若干歪んだ状態であることが分かる。固溶していることはTEMによる粒子の回折パターンや高分解能TEM写真からも確認される。

【0164】

酸化物被覆層は厚さ、組成ともにバラツキが小さく均質である。また、磁性金属粒子間に、Si−Oで構成された(一部FeCo固溶)、平均粒径12±4nm程度の酸化物粒子が多数存在している。酸化物粒子の粒径、組成ともにバラツキが小さく均質である。酸化物粒子中のSi/(Fe+Co)は、酸化物被覆層中のSi/(Fe+Co)よりも大きくなっている。酸化物粒子数は、コアシェル型磁性粒子数の50%程度である。酸化物粒子と磁性金属粒子の合計体積に対する酸化物粒子の体積割合は、11vol%程度である。酸化物粒子に含まれる非磁性金属と酸化物被覆層に含まれる非磁性金属との合計を酸化物換算した体積が、磁性金属粒子と酸化物粒子と先の被覆層との合計体積に対して占める体積割合は平均計算値で約13vol%である。

【0165】

このようなコアシェル型磁性材料とエポキシ樹脂とを100:10の割合で混合し、厚膜化して評価用材料とする。

【0166】

(実施例4)

高周波誘導熱プラズマ装置のチャンバー内にプラズマ発生用ガスとしてアルゴンを40L/分で導入し、プラズマを発生させる。このチャンバー内のプラズマに原料である平均粒径10μmのFe粉末と平均粒径10μmのCo粒子と、平均粒径5μmのSi粉末をFe:Co:Siが原子比で70:30:5になるようにアルゴン(キャリアガス)と共に3L/分で噴射する。同時に、チャンバー内に炭素被覆の原料としてアセチレンガスをキャリアガスと共に導入し、FeCoSi合金粒子を炭素で被覆された磁性金属粒子を得る。

【0167】

この炭素被覆FeCoSiナノ粒子を500mL/分、濃度99%の水素フロー下、600℃にて還元処理し、室温まで冷却した後、酸素含有雰囲気中にて取り出して酸化することにより、コアシェル型磁性材料を製造する。

【0168】

得られたコアシェル型磁性材料中のコアシェル型磁性粒子は、コアの磁性金属粒子の平均粒径が20±7nm、酸化物被覆層の厚さが2.3±0.6nmの構造を有している。コアの磁性金属粒子はFe−Co−Si−Cで構成され、酸化物被覆層はFe−Co−Si−Oで構成されている。

【0169】

磁性金属粒子のXRD測定では、FeCoのピークしか検出されず、且つ、FeCoの格子定数は2.864程度である。即ち、磁性金属粒子に含まれるSiとCはFeCoに固溶した状態で、且つ、低粒径でコアシェル構造を取ることによって、FeCoの格子が若干歪んだ状態であることが分かる。固溶していることはTEMによる粒子の回折パターンや高分解能TEM写真からも確認される。

【0170】

また、コアシェル型磁性材料中の磁性金属粒子間に、Si−Oで構成された(一部FeCo固溶)、平均粒径14±6nm程度の酸化物粒子が多数存在している。コアの磁性金属粒子、酸化物被覆層、および酸化物粒子は、上記の通り、実施例3に比べるとややバラツキが大きくなっている。酸化物粒子中のSi/(Fe+Co)は、酸化物被覆層中のSi/(Fe+Co)よりも大きくなっている。酸化物粒子数は、コアシェル型磁性粒子数の60%程度である。酸化物粒子と磁性金属粒子の合計体積に対する酸化物粒子の体積割合は、17vol%程度である。酸化物粒子に含まれる非磁性金属と酸化物被覆層に含まれる非磁性金属との合計を酸化物換算した体積が、磁性金属粒子と酸化物粒子と先の被覆層との合計体積に対して占める体積割合は平均計算値で約13vol%である。

【0171】

このような、コアシェル型磁性材料とエポキシ樹脂とを100:10の割合で混合し、厚膜化して評価用材料とする。

【0172】

(実施例5)

実施例1で作製したコアシェル型磁性材料とポリビニルブチラール樹脂(樹脂Aに相当)を100:10の割合で混合し、厚膜化する。その後この厚膜シートに、更に、エポキシ樹脂(樹脂Bに相当)を真空中(−0.08Mpa以下)で含浸し、乾燥・硬化させ、評価用試料とする。

【0173】

(実施例6)

高周波誘導熱プラズマ装置のチャンバー内にプラズマ発生用ガスとしてアルゴンを40L/分で導入し、プラズマを発生させる。このチャンバー内のプラズマに原料である平均粒径10μmのFe粉末と平均粒径10μmのCo粒子とをFe:Coが原子比で70:30になるようにアルゴン(キャリアガス)と共に3L/分で噴射して、FeCo粒子を得る。このFeCo粒子を酸素含有雰囲気中にて酸化させて酸化物被覆層を有するFeCo粒子を得る。また、同様の手法で、平均粒径3μmのAl粉末をアルゴン(キャリアガス)と共に3L/分で噴射して、Al粒子を得る。このAl粒子を酸素含有雰囲気中にて酸化させてAl酸化物粒子を得る。得られた2つの粒子、即ち、酸化物被覆層を有するFeCo粒子とAl酸化物粒子を、FeCo100に対してAlが10at%になるように混合し、コアシェル型磁性材料を製造する。

【0174】

得られたコアシェル型磁性材料中のコアシェル型磁性粒子は、コアの磁性金属粒子の平均粒径が27±8nm、酸化物被覆層の厚さが2.8±1.0nmの構造を有している。コアの磁性金属粒子はFe−Coで構成され、酸化物被覆層はFe−Co−Oで構成されている。磁性金属粒子および酸化物被覆層にはAlおよび炭素はほとんど含有していない。

【0175】

磁性金属粒子のXRD測定では、FeCoのピークしか検出されず、且つ、FeCoの格子定数は2.865程度である。また、コアシェル型磁性材料中の磁性金属粒子間に、Al−Oで構成された、平均粒径21±7nm程度の酸化物粒子が多数存在している。酸化物粒子中にはFeCoはほとんど含有していない。酸化物粒子数は、コアシェル型磁性粒子数の55%程度である。酸化物粒子と磁性金属粒子の合計体積に対する酸化物粒子の体積割合は、21vol%程度である。酸化物粒子に含まれる非磁性金属と酸化物被覆層に含まれる非磁性金属との合計を酸化物換算した体積が、磁性金属粒子と酸化物粒子と先の被覆層との合計体積に対して占める体積割合は平均計算値で約14vol%である。

【0176】

このような、コアシェル型磁性材料とエポキシ樹脂とを100:10の割合で混合し、厚膜化して評価用材料とする。

【0177】

(実施例7)

実施例6のAl粒子を得る工程の変わりに、Si粒子を得る工程を使う以外は同じである。即ち、Si粒子を得る工程においては、まず、平均粒径5μmのSi粉末をアルゴン(キャリアガス)と共に3L/分で噴射して、Si粒子を得る。このSi粒子を酸素含有雰囲気中にて酸化させてSi酸化物粒子を得る。得られた2つの粒子、即ち、酸化物被覆層を有するFeCo粒子とSi酸化物粒子をFeCo100に対してSiが5at%になるように混合し、コアシェル型磁性材料を製造する。

【0178】

得られたコアシェル型磁性材料中のコアシェル型磁性粒子は、コアの磁性金属粒子の平均粒径が29±9nm、酸化物被覆層の厚さが3.0±1.0nmの構造を有している。コアの磁性金属粒子はFe−Coで構成され、酸化物被覆層はFe−Co−Oで構成されている。磁性金属粒子および酸化物被覆層にはSiおよび炭素はほとんど含有していない。

【0179】

磁性金属粒子のXRD測定では、FeCoのピークしか検出されず、且つ、FeCoの格子定数は2.865程度である。また、コアシェル型磁性材料中の磁性金属粒子間に、Si−Oで構成された、平均粒径22±9nm程度の酸化物粒子が多数存在している。酸化物粒子中にFeCoはほとんど含有していない。酸化物粒子数は、コアシェル型磁性粒子数の55%程度である。酸化物粒子と磁性金属粒子の合計体積に対する酸化物粒子の体積割合は、19vol%程度である。酸化物粒子に含まれる非磁性金属と酸化物被覆層に含まれる非磁性金属との合計を酸化物換算した体積が、磁性金属粒子と酸化物粒子と先の被覆層との合計体積に対して占める体積割合は平均計算値で約13vol%である。

【0180】

このような、コアシェル型磁性材料とエポキシ樹脂とを100:10の割合で混合し、厚膜化して評価用材料とする。

【0181】

(実施例8)

実施例6のAl粒子を得る工程の変わりに、FeCoが若干固溶したAl粒子を得る工程を使う以外は同じである。即ち、FeCoが若干固溶したAl粒子を得る工程においては、平均粒径3μmのAl粉末と平均粒径10μmのFe粉末と平均粒径10μmのCo粒子とをAl:Fe:Coが原子比で100:7:3になるようにアルゴン(キャリアガス)と共に3L/分で噴射して、FeCoが若干固溶したAl粒子を得る。このFeCoが若干固溶したAl粒子を酸素含有雰囲気中にて酸化させて、FeCoが若干固溶したAl酸化物粒子を得る。これら2つの粒子、即ち、酸化物被覆層を有するFeCo粒子と、FeCoが若干固溶したAl酸化物粒子をトータルのFeCo量100に対してAlが10at%になるように混合し、コアシェル型磁性材料を製造する。

【0182】

得られたコアシェル型磁性材料中のコアシェル型磁性粒子は、コアの磁性金属粒子の平均粒径が28±7nm、酸化物被覆層の厚さが2.9±0.9nmの構造を有している。コアの磁性金属粒子はFe−Coで構成され、酸化物被覆層はFe−Co−Oで構成されている。磁性金属粒子および酸化物被覆層にはAlおよび炭素はほとんど含有していない。

【0183】

磁性金属粒子のXRD測定では、FeCoのピークしか検出されず、且つ、FeCoの格子定数は2.865程度である。また、コアシェル型磁性材料中の磁性金属粒子間に、Fe−Co−Al−Oで構成された、平均粒径21±8nm程度の酸化物粒子が多数存在している。酸化物粒子数は、コアシェル型磁性粒子数の65%程度である。酸化物粒子と磁性金属粒子の合計体積に対する酸化物粒子の体積割合は、22vol%程度である。酸化物粒子に含まれる非磁性金属と酸化物被覆層に含まれる非磁性金属との合計を酸化物換算した体積が、磁性金属粒子と酸化物粒子と先の被覆層との合計体積に対して占める体積割合は平均計算値で約14vol%である。

【0184】

このような、コアシェル型磁性材料とエポキシ樹脂とを100:10の割合で混合し、厚膜化して評価用材料とする。

【0185】

(実施例9)

実施例6のFeCo粒子を得る工程の変わりに、FeCoAl固溶合金粒子を得る工程を使う以外は同じである。即ち、FeCoAl固溶合金粒子を得る工程においては、チャンバー内のプラズマに原料である平均粒径10μmでFe:Co:Alが原子比で70:30:5であるFeCoAl固溶粉末(Al量はFeCoが100に対して5at%)をアルゴン(キャリアガス)と共に3L/分で噴射して、FeCoAl固溶合金粒子を得る。このFeCoAl固溶合金粒子を酸素含有雰囲気中にて1ヶ月程度の時間をかけてゆっくりと酸化させて、酸化物被覆層を有するFeCo粒子を得る。また、同様の手法で、平均粒径3μmのAl粉末を、アルゴン(キャリアガス)と共に3L/分で噴射して、Al粒子を得る。このAl粒子を酸素含有雰囲気中にて酸化させて、Al酸化物粒子を得る。これら2つの粒子、即ち、酸化物被覆層を有するFeCo粒子と、Al酸化物粒子をトータルのFeCo量100に対してAlが10at%になるように混合し、コアシェル型磁性材料を製造する。

【0186】

得られたコアシェル型磁性材料中のコアシェル型磁性粒子は、コアの磁性金属粒子の平均粒径が24±6nm、酸化物被覆層の厚さが2.5±0.8nmの構造を有している。コアの磁性金属粒子はFe−Coで構成され、Alおよび炭素はほとんど含有していない。また、酸化物被覆層はFe−Co−Al−Oで構成されている。

【0187】

磁性金属粒子のXRD測定では、FeCoのピークしか検出されず、且つ、FeCoの格子定数は2.866程度である。また、コアシェル型磁性材料中の磁性金属粒子間に、Al−Oで構成された、平均粒径18±8nm程度の酸化物粒子が多数存在している。酸化物粒子中にFeCoはほとんど含有していない。酸化物粒子数は、コアシェル型磁性粒子数の65%程度である。酸化物粒子と磁性金属粒子の合計体積に対する酸化物粒子の体積割合は、22vol%程度である。酸化物粒子に含まれる非磁性金属と酸化物被覆層に含まれる非磁性金属との合計を酸化物換算した体積が、磁性金属粒子と酸化物粒子と先の被覆層との合計体積に対して占める体積割合は平均計算値で約14vol%である。

【0188】

このような、コアシェル型磁性材料とエポキシ樹脂とを100:10の割合で混合し、厚膜化して評価用材料とする。

【0189】

(実施例10)

実施例9のAl粒子を得る工程の変わりに、FeCoが若干固溶したAl粒子を得る工程を使う以外は同じである。即ち、FeCoが若干固溶したAl粒子を得る工程においては、平均粒径3μmのAl粉末と平均粒径10μmのFe粉末と平均粒径10μmのCo粒子とをAl:Fe:Coが原子比で100:7:3になるようにアルゴン(キャリアガス)と共に3L/分で噴射して、FeCoが若干固溶したAl粒子を得る。このFeCoが若干固溶したAl粒子を酸素含有雰囲気中にて酸化させて、FeCoが若干固溶したAl酸化物粒子を得る。これら2つの粒子、即ち、酸化物被覆層を有するFeCo粒子、FeCoが若干固溶したAl酸化物粒子をトータルのFeCo量100に対してAlが10at%になるように混合し、コアシェル型磁性材料を製造する。

【0190】

得られたコアシェル型磁性材料中のコアシェル型磁性粒子は、コアの磁性金属粒子の平均粒径が23±6nm、酸化物被覆層の厚さが2.4±0.6nmの構造を有している。コアの磁性金属粒子はFe−Coで構成され、Alおよび炭素はほとんど含有していない。酸化物被覆層はFe−Co−Al−Oで構成されている。

【0191】

磁性金属粒子のXRD測定では、FeCoのピークしか検出されず、且つ、FeCoの格子定数は2.866程度である。また、コアシェル型磁性材料中の磁性金属粒子間に、Fe−Co−Al−Oで構成された、平均粒径17±6nm程度の酸化物粒子が多数存在している。酸化物粒子数は、コアシェル型磁性粒子数の65%程度である。酸化物粒子と磁性金属粒子の合計体積に対する酸化物粒子の体積割合は、21vol%程度である。酸化物粒子に含まれる非磁性金属と酸化物被覆層に含まれる非磁性金属との合計を酸化物換算した体積が、磁性金属粒子と酸化物粒子と先の被覆層との合計体積に対して占める体積割合は平均計算値で約14vol%である。

【0192】

このような、コアシェル型磁性材料とエポキシ樹脂とを100:10の割合で混合し、厚膜化して評価用材料とする。

【0193】

(実施例11)

実施例10のFeCoAl固溶合金粒子を酸化する際に、酸素含有雰囲気中にて取り出して1ヶ月程度の時間をかけてゆっくりと酸化する工程の変わりに、酸素含有雰囲気中にて取り出して1週間程度の時間をかけて酸化する工程を使う以外は同じである。得られた2つの粒子、即ち、酸化物被覆層を有するFeCoAl固溶粒子、FeCoが若干固溶したAl酸化物粒子を、トータルのFeCo量100に対してAlが10at%になるように混合し、コアシェル型磁性材料を製造する。

【0194】

得られたコアシェル型磁性材料中のコアシェル型磁性粒子は、コアの磁性金属粒子の平均粒径が20±5nm、酸化物被覆層の厚さが2.0±0.5nmの構造を有している。コアの磁性金属粒子はFe−Co−Alで構成され、炭素はほとんど含有していない。酸化物被覆層はFe−Co−Al−Oで構成されている。

【0195】

磁性金属粒子のXRD測定では、FeCoのピークしか検出されず、且つ、FeCoの格子定数は2.868程度である。また、コアシェル型磁性材料中の磁性金属粒子間に、Fe−Co−Al−Oで構成された、平均粒径15±4nm程度の酸化物粒子が多数存在している。酸化物粒子数は、コアシェル型磁性粒子数の65%程度である。酸化物粒子と磁性金属粒子の合計体積に対する酸化物粒子の体積割合は、22vol%程度である。酸化物粒子に含まれる非磁性金属と酸化物被覆層に含まれる非磁性金属との合計を酸化物換算した体積が、磁性金属粒子と酸化物粒子と先の被覆層との合計体積に対して占める体積割合は平均計算値で約14vol%である。

【0196】

このような、コアシェル型磁性材料とエポキシ樹脂とを100:10の割合で混合し、厚膜化して評価用材料とする。

【0197】

(実施例12)

実施例11のFeCoAl固溶合金粒子、FeCoが若干固溶したAl粒子を得る工程の変わりに、FeCoSi固溶合金粒子、FeCoが若干固溶したSi粒子を得る工程を使う以外は同じである。即ち、まず、チャンバー内のプラズマに原料である平均粒径10μmでFe:Co:Siが原子比で70:30:2.5であるFeCoSi固溶粉末(Si量はFeCoが100に対して2.5at%)をアルゴン(キャリアガス)と共に3L/分で噴射して、FeCoSi固溶合金粒子を得る。このFeCoSi固溶合金粒子を酸素含有雰囲気中にて取り出して1週間程度の時間をかけて酸化させて、酸化物被覆層を有するFeCoSi粒子を得る。また、同様の手法で、平均粒径5μmのSi粉末と平均粒径10μmのFe粉末と平均粒径10μmのCo粒子とをSi:Fe:Coが原子比で100:7:3になるようにアルゴン(キャリアガス)と共に3L/分で噴射して、FeCoが若干固溶したSi粒子を得る。このFeCoが若干固溶したSi粒子を酸素含有雰囲気中にて酸化させて、FeCoが若干固溶したSi酸化物粒子を得る。これら2つの粒子、即ち、酸化物被覆層を有するFeCoSi粒子と、FeCoが若干固溶したSi酸化物粒子を、トータルのFeCo量100に対してSiが5at%になるように混合しコアシェル型磁性材料を製造する。

【0198】

得られたコアシェル型磁性材料中のコアシェル型磁性粒子は、コアの磁性金属粒子の平均粒径が21±6nm、酸化物被覆層の厚さが2.0±0.6nmの構造を有している。コアの磁性金属粒子はFe−Co−Siで構成され、炭素はほとんど含有していない。酸化物被覆層はFe−Co−Si−Oで構成されている。

【0199】

磁性金属粒子のXRD測定では、FeCoのピークしか検出されず、且つ、FeCoの格子定数は2.863程度である。また、コアシェル型磁性材料中の磁性金属粒子間に、Fe−Co−Si−Oで構成された、平均粒径16±6nm程度の酸化物粒子が多数存在している。酸化物粒子数は、コアシェル型磁性粒子数の60%程度である。酸化物粒子と磁性金属粒子の合計体積に対する酸化物粒子の体積割合は、21vol%程度である。酸化物粒子に含まれる非磁性金属と酸化物被覆層に含まれる非磁性金属との合計を酸化物換算した体積が、磁性金属粒子と酸化物粒子と先の被覆層との合計体積に対して占める体積割合は平均計算値で約13vol%である。

【0200】

このような、コアシェル型磁性材料とエポキシ樹脂とを100:10の割合で混合し、厚膜化して評価用材料とする。

【0201】

(実施例13)

実施例1のFeCoAl固溶粉末の組成Fe:Co:Alが原子比で70:30:10で、Al粉末の量が固溶粉末中のFeCo100に対して10at%になるようにアルゴン(キャリアガス)と共に3L/分で噴射する(即ち、FeCoに対する全Al量は20at%で、その内10at%はFeCoAl固溶粉末として、残りの10at%はAl粉末として投入する)以外は同じである。これにより、磁性金属粒子と非磁性金属粒子を製造する。また噴射と同時に、チャンバー内に炭素被覆の原料としてアセチレンガスをキャリアガスと共に導入し、磁性金属粒子が炭素で被覆された粒子を得る。この炭素被覆磁性金属粒子を500mL/分、濃度99%の水素フロー下、600℃にて還元処理し、室温まで冷却した後、酸素含有雰囲気中にて取り出して酸化することにより、コアシェル型磁性材料を製造する。このとき、非磁性金属粒子も酸化され酸化物粒子が形成される。

【0202】

得られたコアシェル型磁性材料は、コアシェル型磁性金属粒子と酸化物粒子から成り、コアシェル型磁性金属粒子に含まれる磁性金属粒子の平均粒径が16±3nm、酸化物被覆層の厚さが1.6±0.3nmである。コアの磁性金属粒子はFe−Co−Al−Cで構成され、酸化物被覆層はFe−Co−Al−Oで構成されている。

【0203】

磁性金属粒子のXRD測定では、FeCoのピークしか検出されず、且つ、FeCoの格子定数は2.87程度である。即ち、磁性金属粒子に含まれるAlとCはFeCoに固溶した状態で、且つ、低粒径でコアシェル構造を取ることによって、FeCoの格子が若干歪んだ状態であることが分かる。固溶していることはTEMによる粒子の回折パターンや高分解能TEM写真からも確認される。

【0204】

酸化物被覆層は厚さ、組成ともにバラツキが小さく均質である。また、磁性金属粒子間に、Al−Oで構成された(一部FeCo固溶)、平均粒径7±3nm程度の酸化物粒子が多数存在している。酸化物粒子の粒径、組成ともにバラツキが小さく均質である。酸化物粒子中のAl/(Fe+Co)は、酸化物被覆層中のAl/(Fe+Co)よりも大きくなっている。酸化物粒子数は、コアシェル型磁性粒子数の50%程度である。酸化物粒子と磁性金属粒子の合計体積に対する酸化物粒子の体積割合は、4vol%程度である。酸化物粒子に含まれる非磁性金属と酸化物被覆層に含まれる非磁性金属との合計を酸化物換算した体積が、磁性金属粒子と酸化物粒子と先の被覆層との合計体積に対して占める体積割合は平均計算値で約25vol%である。

【0205】

このようなコアシェル型磁性材料とエポキシ樹脂とを100:10の割合で混合し、厚膜化して評価用材料とする。

【0206】

(比較例1)

高周波誘導熱プラズマ装置のチャンバー内にプラズマ発生用ガスとしてアルゴンを40L/分で導入し、プラズマを発生させる。このチャンバー内のプラズマに原料である平均粒径10μmでFe:Co:Alが原子比で70:30:10であるFeCoAl粉末をアルゴン(キャリアガス)と共に3L/分で噴射する。同時に、チャンバー内に炭素被覆の原料としてアセチレンガスをキャリアガスと共に導入し、FeCoAl合金粒子を炭素で被覆されたナノ粒子を得る。この炭素被覆FeCoAlナノ粒子を500mL/分、濃度99%の水素フロー下、600℃にて還元処理し、室温まで冷却した後、酸素含有雰囲気中にて取り出して酸化することにより、コアシェル型磁性粒子を有するコアシェル型磁性材料を製造する。

【0207】

得られた、コアシェル型磁性材料中のコアシェル型磁性粒子は、コアの磁性金属粒子の平均粒径が19nm、酸化物被覆層の厚さが2.7nmの構造を有している。コアの磁性金属粒子はFe−Co−Al−Cで構成され、酸化物被覆層はFe−Co−Al−Oで構成されている。

【0208】

磁性金属粒子のXRD測定では、FeCoのピークしか検出されず、且つ、FeCoの格子定数は2.87程度である。即ち、磁性金属粒子に含まれるAlとCはFeCoに固溶した状態で、且つ、低粒径でコアシェル構造を取ることによって、FeCoの格子が若干歪んだ状態であることが分かる。固溶していることはTEMによる粒子の回折パターンや高分解能TEM写真からも確認される。

【0209】

酸化物被覆層は厚さ、組成ともにバラツキが小さく均質である。また、磁性金属粒子間には酸化物粒子はほとんど存在しない。すなわち、酸化物粒子数は、コアシェル型磁性粒子数の10%以下である。このようなコアシェル型磁性材料とエポキシ樹脂とを100:10の割合で混合し、厚膜化して評価用材料とする。

【0210】

得られた実施例1〜13および比較例1で用いたコアシェル型磁性材料の磁性金属粒子、酸化物被覆層、酸化物粒子の概要を下記表1に示す。また、実施例1〜13および比較例1の評価用材料に関して、以下の方法で透磁率実部(μ′)、100時間後の透磁率実部(μ′)の経時変化および電磁波吸収特性を調べる。その結果を下記表2に示す。

【0211】

1)透磁率実部μ′

凌和電子(株)製PMM−9G1のシステムを用いて1GHz下において空気をバックグラウンドとした時と試料を配置した時との誘起電圧値およびインピーダンス値をそれぞれ測定し、これらの誘起電圧値とインピーダンス値とから透磁率実部μ′を導出する。なお、試料は4×4×0.5mmの寸法に加工したものを用いる。

【0212】

2)100時間後の透磁率実部μ′の経時変化

評価用試料を温度60℃、湿度90%の高温恒湿槽内に100時間放置した後、再度、透磁率実部μ′を測定し、経時変化(100H放置後の透磁率実部μ′/放置前の透磁率実部μ′)を求める。

【0213】

3)電磁波吸収特性

評価用試料の電磁波照射面とその反対の面に厚さ1mmで同面積の金属薄板を接着し、2GHzの電磁波下にて試料ネットワークアナライザーのS11モードを用いて、自由空間において反射電力法で測定する。反射電力法は、試料を接着していない金属薄板(完全反射体)の反射レベルと比較して試料からの反射レベルが何dB減少したかを測定する方法である。この測定に基づいて電磁波の吸収量を反射減衰量で定義し、比較例1の吸収量を1とした時の相対値で求める。

【0214】

【表1】

【0215】

【表2】

【0216】

表1から明らかなように実施例1に係るコアシェル型磁性材料において、磁性金属であるFeCoと非磁性金属であるAlと炭素とを含む平均粒径17nm程度の磁性金属粒子が前記磁性金属粒子の構成成分の1つである非磁性金属Alを含む1.9nmの厚さの酸化物被覆層で被覆されているコアシェル型磁性粒子と、このコアシェル型磁性粒子の磁性金属粒子間に多数存在する、非磁性金属であるAlを含む粒径10nm程度の酸化物粒子とで構成されていることが分かる。

【0217】

また、実施例3に係るコアシェル型磁性材料において、磁性金属であるFeCoと非磁性金属であるSiと炭素とを含む平均粒径19nm程度の磁性金属粒子が、磁性金属粒子の構成成分の1つである非磁性金属Siを含む2.0nm程度の厚さの酸化物被覆層で被覆されているコアシェル型磁性粒子と、このコアシェル型磁性粒子の磁性金属粒子間に多数存在する、非磁性金属であるSiを含む粒径12nm程度の酸化物粒子とで構成されていることが分かる。

【0218】

また、実施例2、4に係るコアシェル型磁性材料は、コアの磁性金属粒子、酸化物被覆層、および酸化物粒子が、実施例1、3に比べるとややバラツキが大きいものの、即ち均質性の点ではやや劣るものの、材料構成は、「コアシェル構造を有する粒子と磁性金属粒子間に存在する酸化物粒子とから構成される」という点で実施例1、3と同様である。

【0219】

また、実施例6、7に係るコアシェル型磁性材料は、磁性金属であるFeCoを含む平均粒径27〜29nm程度の磁性金属粒子が、2.8〜3.0nm程度の厚さのFe−Co−O酸化物被覆層で被覆されているコアシェル型磁性粒子と、このコアシェル型磁性粒子の磁性金属粒子間に多数存在する、非磁性金属であるAlもしくはSiを含む粒径21〜22nm程度の酸化物粒子とで構成されていることが分かる。磁性金属粒子と酸化物被覆層は非磁性金属および炭素もしくは窒素をほとんど含有しておらず、酸化物粒子は磁性金属であるFeCoをほとんど含有していない。

【0220】

また、実施例8に係るコアシェル型磁性材料は、磁性金属であるFeCoを含む平均粒径28nm程度の磁性金属粒子が、2.9nm程度の厚さのFe−Co−O酸化物被覆層で被覆されているコアシェル型磁性粒子と、このコアシェル型磁性粒子の磁性金属粒子間に多数存在する、非磁性金属であるAlと磁性金属であるFeCoを若干含む粒径21nm程度の酸化物粒子とで構成されていることが分かる。磁性金属粒子と酸化物被覆層は非磁性金属および炭素もしくは窒素をほとんど含有していない。

【0221】

また、実施例9に係るコアシェル型磁性材料は、磁性金属であるFeCoを含む平均粒径24nm程度の磁性金属粒子が、2.5nm程度の厚さのFe−Co−Al−O酸化物被覆層で被覆されているコアシェル型磁性粒子と、このコアシェル型磁性粒子の磁性金属粒子間に多数存在する、非磁性金属であるAlを含む粒径18nm程度の酸化物粒子とで構成されていることが分かる。磁性金属粒子は非磁性金属および炭素もしくは窒素をほとんど含有していない。酸化物粒子は磁性金属であるFeCoをほとんど含有していない。

【0222】

また、実施例10に係るコアシェル型磁性材料は、磁性金属であるFeCoを含む平均粒径23nm程度の磁性金属粒子が、2.4nm程度の厚さのFe−Co−Al−O酸化物被覆層で被覆されているコアシェル型磁性粒子と、このコアシェル型磁性粒子の磁性金属粒子間に多数存在する、非磁性金属であるAlと磁性金属であるFeCoを若干含む粒径17nm程度の酸化物粒子とで構成されていることが分かる。磁性金属粒子は非磁性金属および炭素もしくは窒素をほとんど含有していない。

【0223】

また、実施例11、12に係るコアシェル型磁性材料は、磁性金属であるFeCoと非磁性金属であるAlもしくはSiを含む平均粒径20〜21nm程度の磁性金属粒子が、2.0nmの厚さのFe−Co−Al−O酸化物被覆層もしくは2.0nmの厚さのFe−Co−Si−O酸化物被覆層で被覆されているコアシェル型磁性粒子と、このコアシェル型磁性粒子の磁性金属粒子間に多数存在する、非磁性金属であるAlもしくはSiと磁性金属であるFeCoを若干含む粒径15〜16nm程度の酸化物粒子とで構成されていることが分かる。磁性金属粒子は炭素もしくは窒素をほとんど含有していない。

【0224】

また、実施例13に係るコアシェル型磁性材料は、磁性金属であるFeCoと非磁性金属であるAlと炭素とを含む平均粒径16nm程度の磁性金属粒子が前記磁性金属粒子の構成成分の1つである非磁性金属Alを含む1.6nmの厚さの酸化物被覆層で被覆されているコアシェル型磁性粒子と、このコアシェル型磁性粒子の磁性金属粒子間に多数存在する、非磁性金属であるAlを含む粒径7nm程度の酸化物粒子とで構成されていることが分かる。

【0225】

尚、実施例6〜12に係るコアシェル型磁性材料は、実施例1〜4と比べると、組成が若干異なり、且つ、コアの磁性金属粒子、酸化物被覆層、および酸化物粒子がやや大きめでバラツキもやや大きめであるものの、材料構成は、「コアシェル構造を有する粒子と磁性金属粒子間に存在する酸化物粒子とから構成される」という点で実施例1〜4と同様である。実施例13に係るコアシェル型磁性材料は、実施例1に比べて合成時に投入した非磁性金属の量が多く、それによって、磁性金属粒子と酸化物粒子と酸化物被覆層とに含まれる非磁性金属の量が多くなっている。材料構成は、「コアシェル構造を有する粒子と磁性金属粒子間に存在する酸化物粒子とから構成される」という点で実施例1と同様である。

【0226】

また、比較例1に係る磁性材料は、均質なシェル構造を有しているものの、コアシェル型磁性粒子間と磁性金属粒子間とのいずれにおいても酸化物粒子はほとんど存在しない。

【0227】

表2から明らかなように実施例1〜実施例13に係るコアシェル型磁性材料、その中でも特に実施例1〜実施例5、実施例13更にその中でも特に実施例1、実施例3、実施例5、実施例13は、比較例1の材料に比べて優れた磁気特性を有することがわかる。これは、実施例1〜実施例5に係るコアシェル型磁性材料は樹脂中のコアシェル型磁性粒子において「磁性金属粒子が炭素もしくは窒素を固溶していること」、「磁性金属粒子間とコアシェル磁性金属粒子間とに均質な非磁性酸化物粒子が多数存在すること」によって適度な磁気異方性を有し、高周波での高い透磁率を実現できたと考えられる。実施例1、実施例3、実施例5、実施例13は「より均質なコアシェル構造を有すること」によって更に優れた特性を示したと考えられる。

【0228】

また、実施例6〜実施例12は、実施例1〜実施例5、実施例13に比べるとやや磁気特性が劣るものの、比較例1に比べると十分に優れた磁気特性を有することが分かる。これは、実施例6〜12に係るコアシェル型磁性材料は、実施例1〜5、実施例13に係るコアシェル型磁性材料と比べると、組成が若干異なり、且つ、コアの磁性金属粒子、酸化物被覆層、および酸化物粒子がやや大きめでバラツキもやや大きめであるものの、材料構成は、「コアシェル構造を有する粒子と磁性金属粒子間に存在する酸化物粒子とから構成される」という点で実施例1〜5、実施例13と同様であるため、比較例1と比べて優れた磁気特性を示したと考えられる。なお、透磁率実部(μ′)は1GHzのみであるが、平坦な周波数特性を示しており、100MHzでもほぼ同じ値となっている。

【0229】

また、実施例1〜実施例13に係るコアシェル型磁性材料、その中でも特に実施例1〜実施例5、実施例13、更にその中でも特に実施例1、実施例3、実施例5、実施例13のコアシェル型磁性材料は100時間後の透磁率実部(μ′)の経時変化が少なく、極めて高い熱的安定性を有することがわかる。これは、磁性金属粒子がその構成成分の1つである非磁性金属を含む酸化物被覆層によって被覆された均質なコアシェル構造を取り、且つ、磁性金属粒子間とコアシェル磁性金属粒子間とに均質な非磁性酸化物粒子が多数存在することによって、磁性金属粒子がより安定なものになり、高い熱的安定性を実現できたことによると考えられる。更に実施例5においては、実施例1のコアシェル型磁性粒子に樹脂Aと樹脂Bを用いて一体化させたものであるが、2つの樹脂を用いることによって実施例1よりも更に100時間後の透磁率実部(μ′)の経時変化が少なく、極めて高い熱的安定性を有することがわかる。

【0230】

また、実施例6〜実施例12は、実施例1〜実施例5、実施例13に比べると100時間後の透磁率実部(μ′)の経時変化が大きいものの、比較例1に比べると十分に小さい経時変化であることが分かる。これは、実施例6〜12に係るコアシェル型磁性材料は、実施例1〜5、実施例13に係るコアシェル型磁性材料と比べると、組成が若干異なり、且つ、コアの磁性金属粒子、酸化物被覆層、および酸化物粒子がやや大きめでバラツキもやや大きめであるものの、材料構成は、「コアシェル構造を有する粒子と磁性金属粒子間に存在する酸化物粒子とから構成される」という点で実施例1〜5、実施例13と同様であるため、比較例1と比べて優れた熱的安定性を示したと考えられる。

【0231】

これに対し、比較例1に係る材料は、「磁性金属粒子間とコアシェル磁性金属粒子間とに均質な非磁性酸化物粒子が多数存在すること」において実施例1〜実施例13と比較して不十分であり、それによって、磁気特性または熱的安定性が実施例1〜実施例13に対して若干劣ることが分かる。

【0232】

以上、実施例1〜実施例13のコアシェル型磁性材料では1GHzでの透磁率実部(μ′)が高く1GHz帯域で例えばインダクタ、フィルター、トランス、チョークコイル、携帯電話や無線LAN等用のアンテナ基板の様な高透磁率部品(高いμ’と低いμ’’を利用)として利用できる可能性を有していることが分かる。

【0233】

さらに、実施例1〜実施例13のコアシェル型磁性材料は、熱的安定性にも優れている。また、実施例1〜実施例13、その中でも特に実施例1、実施例3、実施例5、実施例13のコアシェル型磁性材料は、2GHzでの電磁波吸収特性も優れているため、2GHz帯域で電磁波吸収体(高いμ’’を利用)としても利用できる可能性を有する。すなわち、1つの材料でも使用周波数帯域を変えることによって、高透磁率部品としても、電磁波吸収体としても使用することができ、幅広い汎用性を示すことが分かる。

【符号の説明】

【0234】

2 コアシェル型磁性材料

4 給電端子

6 アンテナエレメント

8 配線基板

10 有限地板

12 矩形導体板、櫛型線状導体

14 アンテナ

16 磁性体

16a 第1の磁性体層

16b 第2の磁性体層

18 屈曲部

20 同軸線路

22 給電点

24 コアシェル型磁性材料

26 配線基板

28 アンテナの給電端子

30 アンテナエレメント

32 アンテナ可動部

34 可動方向

36 アンテナカバー

36a 箱部

36b 蓋部

36c 空洞

【技術分野】

【0001】

本発明は、高周波用のコアシェル型磁性材料、コアシェル型磁性材料の製造方法、コアシェル型磁性材料を用いたデバイス装置、およびアンテナ装置に関する。

【背景技術】

【0002】

近年、磁性材料は電磁波吸収体、磁性インク、インダクタンス素子等のデバイス装置に適用され、その重要さが年々増大している。これらの部品は、磁性材料の有する透磁率実部(比透磁率実部)μ’または透磁率虚部(比透磁率虚部)μ’’の特性を目的に応じて利用する。例えばインダクタンス素子は高いμ’(且つ低いμ’’)を利用し、電磁波吸収体は高いμ’’を利用する。そのため、実際にデバイス装置として使用する場合は、機器の利用周波数帯域に合わせてμ’およびμ’’を制御しなければならない。近年では、機器の利用周波数帯域が高周波化しているため、高周波でμ’、μ’’を制御できる材料の製造技術が強く求められている。

【0003】

1MHz以上の高周波域で使用するインダクタンス素子用磁性材料としては、主にフェライトやアモルファス合金が用いられている。これら磁性材料は、1MHz〜10MHz域においては損失がなく(低いμ’’)、高いμ’を有し、良好な磁気特性を示す。しかしながら、この磁性材料は10MHz以上のさらに高い周波域では透磁率実部μ’が低下し必ずしも満足する特性が得られていない。

【0004】

このようなことからスパッタ法、めっき法などの薄膜技術によるインダクタンス素子の開発も盛んに行われ、高周波域においても優れた特性を示すことが確認されている。しかしながら、スパッタ法などの薄膜技術には大型の設備が必要で、且つ膜厚等を精密に制御する必要から、コストや歩留りの点では必ずしも十分満足するものではない。また、薄膜技術によるインダクタンス素子は高温、高湿度における磁気特性の長時間の熱的安定性に欠ける問題があった。

【0005】

また、高周波で高いμ’と低いμ’’を有する磁性材料は、アンテナ装置等の高周波通信機器のデバイス装置への応用が期待される。現在の携帯通信端末は、情報伝播の多くを電波の送受信にて行っている。現在用いられている電波の周波数帯域は、100MHz以上の高周波領域である。そこで、この高周波領域において有用な電子部品および基板に注目が集まっている。また、携帯移動体通信、衛星通信においては、GHz帯の高周波域の電波が使用されるようになっている。

【0006】

このような高周波域の電波に対応するためには、電子部品におけるエネルギー損失や伝送損失が小さいことが必要である。例えば、携帯通信端末に不可欠なアンテナ部材では、アンテナから発生される電波は伝送過程において伝送損失が生じる。この伝送損失は、熱エネルギーとして電子部品および基板内で消費されて電子部品における発熱の原因となるため好ましくない。そして、この結果、外部に送信すべき電波が打ち消されるために、必要以上の強力な電波を送信する必要があり、電力の有効利用という点で問題があった。これらの伝送損失の問題は、アンテナ部材を小型化すればするほど、顕著になる。

【0007】

近年、通信機器の小型化、軽量化への要望の高まりに伴って、各電子部品が小型になり省スペース化を図っているに拘わらず、アンテナ部材は上述した理由により伝送損失を抑えるために電子部品および基板からの距離を確保することが必要不可欠である。このため、不要な空間を有することを余儀なくされるため、省スペース化を図ることが難しいという問題がある。

【0008】

そこで、誘電体セラミックスを用いたアンテナが開発されており、アンテナの小型化を達成することにより省スペース化が可能となっている。しかしながら、誘電体は誘電損失を持つため、結果的に伝送損失が大きくなり、送受信感度が得られず、補助的なアンテナとして用いているのが現状であり限界がある。また、誘電体はアンテナの共振周波数を狭帯域化する傾向があり、広帯域アンテナとしては好ましくない。

【0009】

アンテナの小型化、省電力化の方法として、高透磁率(高いμ’、低いμ’’)の絶縁基板に、アンテナから通信機器内の電子部品や基板へ到達する電波を巻き込んで電子部品や基板へ電波を到達させずに送受信を行う方法がある。これによって、アンテナの小型化と省電力化が可能となるが、同時に、アンテナの共振周波数を広帯域化することも可能となり、より好ましい。

【0010】

通常の高透磁率部材としては金属もしくは合金であるが、これらは金属であるため抵抗が低くアンテナ特性を劣化させるため、使用できない。高透磁率部材をアンテナ基板として用いる場合は、高透磁率部材が高い絶縁性を有することも必要である。

【0011】

一方、フェライトに代表される絶縁性酸化物の高透磁率部材をアンテナ基板に用いる場合、低抵抗によるアンテナ特性劣化は抑制出来るが、数百Hzの高周波では共鳴周波数に近づき、共鳴による伝送損失が顕著になり使用できない。

【0012】

なお、高透磁率部材をアンテナ基板として用いる場合、材料厚さとして、10μm以上、強いては100μm以上の厚さも必要である。現状において、高い周波数帯域、特にGHz帯域で高い透磁率を有する10μm以上、強いては100μm以上の厚膜の絶縁性高透磁率部材は存在しない。このため、アンテナ基板の材料として、高周波数の電波に対しても使用できる伝送損失を極力抑えた絶縁性で厚膜の高透磁率部材(高いμ’、低いμ’’)が求められている。

【0013】

一方、電磁波吸収体では高いμ’’を利用して、電子機器の高周波化に伴い発生したノイズを吸収し、電子機器の誤動作等の不具合を低減させている。電子機器としては、ICチップ等の半導体素子や各種通信機器などが挙げられる。このような電子機器は1MHzから数GHz、さらには数10GHz以上の高周波域で使用されるものなど様々である。

【0014】

特に、近年は1GHz以上の高周波域で使用される電子機器が増加する傾向にある。高周波域で使用される電子機器の電磁波吸収体は、従来、フェライト粒子、カルボニル鉄粒子、FeAlSiフレーク、FeCrAlフレークなどを樹脂と混合するバインダー成形法によって製造されている。しかしながら、これらの材料は1GHz以上の高周波域においてμ’、μ’’が共に極端に低く、必ずしも満足する特性は得られていない。その他、メカニカルアロイング法等で合成される材料では、長時間の熱的安定性に欠け歩留まりが低い問題がある。

【0015】

特許文献1には、高周波用に用いる磁性材料として、金属微粒子を無機材料で多層に被覆されたコアシェル型磁性材料が開示されている。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開2006−97123号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明は、上記事情を考慮してなされたものであり、その目的とするところは、高い周波数帯域、特にGHz帯域で優れた特性を有するコアシェル型磁性材料、コアシェル型磁性材料の製造方法、デバイス装置、およびアンテナ装置を提供することにある。

【課題を解決するための手段】

【0018】

本発明の一態様のコアシェル型磁性材料は、磁性金属粒子と前記磁性金属粒子の少なくとも一部の表面を被覆する被覆層を含み、前記磁性金属粒子が、Fe,Co,Niからなる群から選ばれる少なくとも1つの磁性金属を含み、前記被覆層が前記磁性金属を少なくとも1つ含む酸化物、窒化物または炭化物からなる、コアシェル型磁性粒子;および前記磁性金属粒子間の少なくとも一部に存在し、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属を含む酸化物粒子、窒化物粒子または炭化物粒子;を含むことを特徴とする。

【0019】

本発明の一態様のコアシェル型磁性材料の製造方法は、磁性金属と非磁性金属からなる磁性金属粒子を製造する工程と、前記磁性金属粒子を酸化、窒化または炭化する工程を備え、前記磁性金属が、Fe,Co,Niからなる群から選ばれる少なくとも1つの磁性金属であり、前記非磁性金属が、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属であることを特徴とする。

【0020】

本発明の一態様のデバイス装置は、上記態様のコアシェル型磁性材料を有することを特徴とする。

【0021】

本発明の一態様のアンテナ装置は、上記態様のコアシェル型磁性材料を有することを特徴とする。

【0022】

本発明の一態様のアンテナ装置は、有限地板と、前記有限地板上方に設けられ、一辺が前記有限地板に接続され、前記一辺と略平行な屈曲部を備える矩形導体板と、前記有限地板上方に前記有限地板と略平行に配置され、前記一辺に略垂直方向に延伸し、給電点が前記矩形導体板の前記一辺に対向する他辺の近傍に位置するアンテナと、前記有限地板と前記アンテナとの間の少なくとも一部の空間に設けられる磁性体と、を有し、前記磁性体が上記態様のコアシェル型磁性材料であることを特徴とする。

【発明の効果】

【0023】

本発明によれば、高い周波数帯域、特にGHz帯域で優れた特性を有するコアシェル型磁性材料、コアシェル型磁性材料の製造方法、デバイス装置、およびアンテナ装置を提供することが可能となる。

【図面の簡単な説明】

【0024】

【図1】第6の実施の形態のアンテナ装置の構成図である。

【図2】第7の実施の形態のアンテナ装置の構成図である。

【図3】第7の実施形態のアンテナ装置の第1の変形例の構成図である。

【図4】第7の実施形態のアンテナ装置の第2の変形例の構成図である。

【図5】第8の実施形態のアンテナ装置の構成図である。

【図6】第8の実施形態のアンテナ装置の詳細説明図である。

【図7】実施例1のコアシェル型磁性材料の断面TEM写真である。

【発明を実施するための形態】

【0025】

以下、図面を用いて本発明の実施の形態を説明する。

【0026】

(第1の実施の形態)

本実施の形態のコアシェル型磁性材料は、コアシェル型磁性粒子と、酸化物粒子、窒化物粒子または炭化物粒子とを含む。コアシェル型磁性粒子は、磁性金属粒子とこの磁性金属粒子の少なくとも一部の表面を被覆する被覆層(シェル)を含む。そして、磁性金属粒子が、Fe,Co,Niからなる群から選ばれる少なくとも1つの磁性金属を含む。また、被覆層が磁性金属粒子に含まれる磁性金属を少なくとも1つ含む酸化物、窒化物または炭化物からなる。そして、酸化物粒子、窒化物粒子または炭化物粒子は、磁性金属粒子間の少なくとも一部に存在し、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属を含む。

【0027】

本実施の形態においては、主に、磁性金属粒子が、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrから選ばれる少なくとも1つの非磁性金属と、炭素および窒素から選ばれる少なくとも1つの元素を含み、被覆層が磁性金属粒子の構成成分である非磁性金属を少なくとも1つ含む酸化物からなる酸化物被覆層であり、磁性金属粒子間の粒子が酸化物粒子であり、この酸化物粒子中の非磁性金属/磁性金属(原子比)が、被覆層中の非磁性金属/磁性金属(原子比)よりも大きい場合を例に説明する。

【0028】

上記構成を有することにより、高い周波数帯域、特にGHz帯域で優れた特性を有するコアシェル型磁性材料が実現される。具体的には、所望の高周波数帯域で高透磁率(高いμ’、低いμ’’)と絶縁性が実現でき、例えば、アンテナ装置に好適な伝送損失を極力抑えた磁性材料が提供される。また、所望の高周波数帯域での電波吸収体に好適な吸収特性に優れた磁性材料が提供される。さらに、長時間の磁気特性の熱的安定性に優れた磁性材料が提供される。

【0029】

磁性金属粒子に含有する磁性金属は、Fe,Co,Niからなる群から選ばれる少なくとも1つを含み、特にFe基合金、Co基合金、FeCo基合金が高い飽和磁化を実現できるために好ましい。Fe基合金は、第2成分としてNi,Mn,Cuなどを含有する、例えばFeNi合金、FeMn合金、FeCu合金を挙げることができる。Co基合金は、第2成分としてNi,Mn,Cuなどを含有する、例えばCoNi合金、CoMn合金、CoCu合金を挙げることができる。FeCo基合金は、第2成分としてNi,Mn,Cuなどを含有する合金を挙げることができる。これらの第2成分は、コアシェル型磁性粒子の高周波磁気特性を向上させるために効果的な成分である。

【0030】

磁性金属の中でも、特にFeCo基合金を用いることが好ましい。FeCo中のCo量は、熱的安定性および耐酸化性と2テスラ以上の飽和磁化を満足さえる点から10原子%以上50原子%以下にすることが好ましい。更に好ましいFeCo中のCo量は、より飽和磁化を高める観点から20原子%以上40原子%以下の範囲である。

【0031】

磁性金属粒子は、本実施の形態のように非磁性金属を含有することが好ましい。非磁性金属は、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrからなる群から選ばれる少なくとも1つの金属である。これら非磁性金属は、酸化物の標準生成ギブスエネルギーが小さく酸化し易い元素で、且つ磁性金属粒子を被覆する酸化物被覆層の構成成分の1つとして含まれ、その絶縁性を安定的に付与できる。中でも、Al,Siは磁性金属粒子の主成分であるFe,Co,Niと固溶し易く、コアシェル型磁性粒子の熱的安定性の向上に寄与するために好ましい。特に、Alを用いた場合は熱的安定性および耐酸化性が高くなるために好ましい。

【0032】

磁性金属粒子には、炭素および窒素がそれぞれ単独または共存して含まれることが好ましい。炭素および窒素の少なくとも一方は、磁性金属と固溶することによって、コアシェル型磁性粒子の磁気異方性を大きくすることが可能になる。このような大きな磁気異方性を有するコアシェル型磁性粒子を含有する高周波磁性材料は、強磁性共鳴周波数を大きくすることができるため、高周波帯域でも高い透磁率を維持することができ、高周波帯域での使用に適する。

【0033】

磁性金属粒子は、磁性金属の他に非磁性金属と、炭素および窒素から選ばれる少なくとも1つの元素(共存する場合はそれぞれをあわせたもの)とを、それぞれ磁性金属に対して0.001原子%以上20原子%以下の量で含有することが好ましい。非磁性金属と炭素および窒素から選ばれる少なくとも1つの元素との含有量がそれぞれ20原子%を超えると、磁性粒子の飽和磁化を低下させるおそれがある。高い飽和磁化と固溶性の観点からより好ましい量としては、0.001原子%以上5原子%以下、更に好ましくは0.01原子%以上5原子%以下の範囲で配合されることが望ましい。

【0034】

特に、磁性金属としてFeCo基合金、非磁性金属として、および炭素および窒素から選ばれる元素として炭素(C)を選択して含有する磁性金属粒子において、AlおよびSiから選ばれる少なくとも1つの元素を含有し、AlおよびSiから選ばれる少なくとも1つの元素(共存する場合はそれぞれをあわせたもの)がFeCoに対して0.001原子%以上5原子%以下、より好ましくは0.01原子%以上5原子%以下、炭素はFeCoに対して0.001原子%以上5原子%以下、より好ましくは0.01原子%以上5原子%以下の範囲で配合されることが望ましい。磁性金属がFeCo基合金で、AlおよびSiから選ばれる少なくとも1つの元素と炭素を含有し、AlおよびSiから選ばれる少なくとも1つの元素と炭素がそれぞれ0.001原子%以上5原子%以下の範囲で含む場合は、特に磁気異方性と飽和磁化を良好に保つことが可能となり、それによって、高周波域における透磁率を高くすることができる。

【0035】

磁性金属粒子の組成分析は、例えば以下の方法で行うことができる。例えばAlのような非磁性金属の分析は、ICP発光分析、TEM−EDX、XPS、SIMSなどの方法を挙げることができる。ICP発光分析によれば、弱酸などにより溶解した磁性金属粒子(コア)部分と、アルカリや強酸などにより溶解した残留物(酸化物シェル)、および粒子全体との分析結果を比較することにより、磁性金属粒子の組成を確認、すなわち磁性金属粒子中の非磁性金属の量を測定できる。

【0036】

また、TEM−EDXによれば磁性金属粒子(コア)と酸化物被覆層(シェル)にビームを絞ってEDXを照射し、半定量することにより、磁性金属粒子の大体の組成を確認できる。更に、XPSによれば磁性金属粒子を構成する各元素の結合状態を調べることもできる。また、炭素、窒素のような元素は、シェル部分に固溶することが困難であるため、磁性金属粒子であるコア側に固溶していると考え、ICP発光分析、赤外線吸収法、熱伝導度法等により磁性金属粒子全体の組成を分析することにより測定できる。このような磁性金属粒子の組成分析により磁性金属粒子中の微量のAlやSiのような非磁性金属および炭素、窒素のような元素を測定することができる。

【0037】

磁性金属粒子に、非磁性金属、炭素、および窒素から選ばれる少なくとも1つの元素が含まれる場合、磁性金属、非磁性金属、炭素、および窒素から選ばれる少なくとも1つの元素のうちの少なくとも2つは、互いに固溶していることが好ましい。固溶することによって、磁気異方性を効果的に向上することができるため、高周波磁気特性を向上することができる。また、コアシェル型磁性粒子の機械的特性を向上することができる。すなわち、固溶せずに磁性金属粒子の粒界や表面に偏析すると、機械特性を効果的に向上させることが困難になるおそれがある。

【0038】

磁性金属の粒子に含まれる磁性金属、非磁性金属、炭素および窒素から選ばれる少なくとも1つの元素、の少なくとも2つが固溶しているかどうかは、XRD(X−ray Diffraction)で測定した格子定数から判断できる。例えば、磁性金属粒子に含まれる、磁性金属としてのFe、非磁性金属としてのAl、炭素、が固溶するとFeの格子定数は固溶量に応じて変化する。何も固溶していないbcc−Feの場合、格子定数は理想的には2.86程度であるが、Alが固溶すると格子定数は大きくなり、5at%程度のAlの固溶で格子定数は0.005〜0.01程度大きくなる。10at%程度のAl固溶では、0.01〜0.02程度大きくなる。また炭素がbcc−Feに固溶しても格子定数は大きくなり、0.02wt%程度の炭素固溶で0.001程度大きくなる。この様に、磁性金属粒子のXRD測定を行うことによって、磁性金属の格子定数を求め、その大きさによって固溶しているかどうか、またどの程度固溶しているのかを容易に判断できる。また、固溶しているかどうかはTEMによる粒子の回折パターンや高分解能TEM写真からも確認できる。

【0039】

ちなみに、磁性金属の結晶構造は、磁性金属粒子の粒径が小さくなればなる程、また、磁性金属粒子と酸化物被覆層とから成るコアシェル型構造を取ることによっても若干変化する。これは、コアの磁性金属のサイズが小さくなったりコアシェル構造を取ったりすることによって、コアとシェルの界面で歪が発生するためである。格子定数は、この様な効果も考慮して総合的に判断する必要がある。すなわち、Fe−Al−Cの組み合わせの場合は、Al、Cの量は先に述べたように0.01at%以上5at%以下の配合が最も好ましく、更にはこれらが固溶した状態であることがより好ましい。そして、これらが固溶し且つ粒子と被覆層のコアシェル構造を取ることによって、Feの格子定数は2.86〜2.90程度、更に好ましくは2.86〜2.88程度になるのが好ましい。

【0040】

また、FeCo−Al−Cの組み合わせの場合は、先に述べたように、FeCo中に含まれるCo量は20at%以上40at%以下の範囲が、Al、Cの量は0.01at%以上5at%以下の配合が最も好ましく、更にはこれらが固溶した状態であることがより好ましい。そして、これらが固溶し且つ粒子と被覆層のコアシェル型構造を取ることによって、FeCoの格子定数は2.85〜2.90程度、更に好ましくは2.85〜2.88程度になるのが好ましい。

【0041】

磁性金属粒子は、多結晶、単結晶のいずれの形態でもよいが、単結晶であることが好ましい。単結晶の磁性金属粒子を含むコアシェル型磁性粒子を一体化させて高周波磁性材料にする際、磁化容易軸を揃えることが可能になって磁気異方性を制御することができため、多結晶の磁性金属粒子を含むコアシェル型磁性粒子を含有する高周波磁性材料に比べて高周波特性を向上させることができる。

【0042】

磁性金属粒子は、平均粒径が1nm以上1000nm以下、好ましくは1nm以上100nm以下、さらに好ましくは10nm以上50nm以下であることが望ましい。平均粒径を10nm未満にすると、超常磁性が生じて磁束量が低下するおそれがある。一方、平均粒径が1000nmを超えると、高周波領域で渦電流損が大きくなり、目的とする高周波領域での磁気特性が低下するおそれがある。コアシェル型磁性粒子において、磁性金属粒子の粒径が大きくなると、磁気構造としては単磁区構造よりも多磁区構造の方がエネルギー的に安定になる。この時、多磁区構造のコアシェル型磁性粒子は単磁区構造のそれに比べて透磁率の高周波特性が低下する。

【0043】

このようなことから、コアシェル型磁性粒子を高周波用磁性部材として使用する場合は、単磁区構造を有する磁性金属粒子として存在させることが好ましい。単磁区構造を保つ磁性金属粒子の限界粒径は、50nm程度以下であるため、その磁性金属粒子の平均粒径は50nm以下にすることが好ましい。以上の点から、磁性金属粒子は平均粒径が1nm以上1000nm以下、好ましくは1nm以上100nm以下、さらに好ましくは10nm以上50nm以下であることが望ましい。更に好ましい磁性金属粒子の平均粒径は、10nm以上30nm以下である。平均粒径がこの範囲にある時、磁性材料の保磁力が小さくなり、その結果、高周波透磁率が大きくなりより好ましい。なお、磁性材料の保磁力は、小さい程よく、15920A/m(200Oe)以上47750A/m(600Oe)以下であることがより好ましい。

【0044】

磁性金属粒子は、球状でもよいが、大きいアスペクト比(例えば10以上)を持つ偏平状、棒状であることが好ましい。棒状には回転楕円体も含む。ここで、「アスペクト比」とは高さと直径の比(高さ/直径)を指す。球状の場合は、高さも直径と等しくなるためアスペクト比は1になる。偏平状粒子のアスペクト比は(直径/高さ)である。棒状のアスペクト比は(棒の長さ/棒の底面の直径)である。但し、回転楕円体のアスペクト比は(長軸/短軸)となる。

【0045】

アスペクト比を大きくすると、形状による磁気異方性を付与することができ、透磁率の高周波特性を向上させることができる。その上、コアシェル型磁性粒子を一体化して所望の部材を作製する際に磁場によって容易に配向させることが可能になり、さらに透磁率の高周波特性を向上させることができる。また、アスペクト比を大きくすることによって、単磁区構造となる磁性金属粒子の限界粒径を大きくする、例えば50nmを超える粒径にすることができる。球状の磁性金属粒子の場合には単磁区構造になる限界粒径が50nm程度である。

【0046】

アスペクト比の大きな偏平状の磁性金属粒子では限界粒径を大きくでき、透磁率の高周波特性は劣化しない。一般に粒径の大きな粒子の方が合成し易いため、製造上の観点からアスペクト比が大きい方が有利になる。さらに、アスペクト比を大きくすることによって、磁性金属粒子を有するコアシェル型磁性粒子を一体化して所望の部材を作製する際、充填率を大きくすることができるため、部材の体積当たり、重量当たりの飽和磁化を大きくすることができ、結果として透磁率も大きくすることが可能となる。

【0047】

磁性金属粒子の少なくとも一部の表面を被覆する被覆層は、磁性金属粒子の構成成分である磁性金属の少なくとも1つを含む酸化物、複合酸化物、窒化物、もしくは炭化物である。そして、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrからなる群からから選ばれる少なくとも1つの非磁性金属を含む酸化物、複合酸化物、窒化物、もしくは炭化物であることがより好ましい。磁性金属粒子がMg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrからなる群からから選ばれる少なくとも1つの非磁性金属を含む場合は、被覆層は、磁性金属粒子の構成成分の1つである非磁性金属と同じ非磁性金属を少なくとも1つ含む酸化物、複合酸化物、窒化物、もしくは炭化物で構成されることが好ましい。

【0048】

尚、以上の被覆層構成においては、酸化物、複合酸化物、窒化物、もしくは炭化物の中でも、特に、酸化物、複合酸化物であることがより好ましい。高周波特性の向上効果は、窒化物、または炭化物であっても、酸化物、複合酸化物と同様に得られる。しかしながら、被覆層形成の容易性、耐酸化性、熱的安定性の観点からは、酸化物、複合酸化物であることが望ましい。酸化物もしくは複合酸化物被覆層は、磁性金属粒子の構成成分である磁性金属の少なくとも1つを含む酸化物、複合酸化物であるが、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrからなる群からから選ばれる少なくとも1つの非磁性金属を含む酸化物、複合酸化物であることがより好ましい。この非磁性金属は、前述したように酸化物の標準生成ギブスエネルギーが小さく酸化し易い元素で、安定的な酸化物を形成し易い。このような非磁性金属を少なくとも1つ以上含む酸化物もしくは複合酸化物からなる酸化物被覆層は、磁性金属粒子に対する密着性・接合性を向上でき、磁性金属粒子の熱的な安定性も向上できる。

【0049】

非磁性金属の中でAl,Siは、磁性金属粒子の主成分であるFe,Co,Niと固溶し易く、コアシェル型磁性粒子の熱的安定性の向上に寄与するために好ましい。複数種の非磁性金属を含む複合酸化物は固溶した形態も包含される。

【0050】

本実施の形態においては、磁性金属粒子の少なくとも一部の表面を被覆する被覆層は、内部の磁性金属粒子の耐酸化性を向上させるのみならず、被覆層で覆われたコアシェル型磁性粒子を一体化して所望の部材を作製する際にそれらの磁性粒子同士を電気的に離し、部材の電気抵抗を高めることができる。部材の電気抵抗を高くすることによって、高周波における渦電流損失を抑制し、透磁率の高周波特性を向上することが可能になる。このため、被覆層は電気的に高抵抗であることが好ましく、例えば1mΩ・cm以上の抵抗値を有することが好ましい。

【0051】

被覆層は、0.1nm以上100nm以下、さらに好ましくは0.1nm以上20nm以下の厚さを有することが好ましい。0.1nm以上5nm以下の厚さを有することがより好ましい。

【0052】

被覆層の厚さを0.1nm未満にすると、耐酸化性が不十分になると共に、被覆層で覆われたコアシェル型磁性粒子を一体化して所望の部材を作製する際に部材の抵抗が低下して渦電流損失を発生し易く、透磁率の高周波特性を劣化するおそれがある。一方、被覆層の厚さが100nmを超えると、被覆層で覆われたコアシェル型磁性粒子を一体化して所望の部材を作製する際、被覆層の厚さ分だけ部材中に含まれる磁性金属粒子の充填率が低下して、部材の飽和磁化の低下、それによる透磁率の低下を招くおそれがある。耐酸化性と高抵抗と高透磁率が同時に成立する最も好ましい厚さ範囲が0.1nm以上5nm以下である。

【0053】

磁性金属粒子間の少なくとも一部に存在する酸化物粒子、窒化物粒子または炭化物粒子は、非磁性金属を少なくとも1つ含む。この時、粒子は、酸化物粒子でも良いし窒化物粒子でも良いし炭化物粒子でも良いが、熱的安定性の観点から酸化物粒子であることがより好ましい(以下では全て酸化物粒子として説明する)。ここで、磁性金属粒子(コア)間の少なくとも一部に存在するとは、酸化物粒子がコアに直接接してコア間に存在しても、シェルに接することによってコア間に存在しても構わない。

【0054】

なお、酸化物粒子のより好ましい存在状態は、磁性金属粒子間に均一、且つ、均質に分散した状態である。これによって、コアシェル型磁性材料全体で見た時に、より均一な磁気特性及び誘電特性が期待できる。

【0055】

この酸化物粒子は、被覆層と同様に、磁性金属粒子の耐酸化性、凝集抑制力、即ち磁性金属粒子の熱的安定性を向上させるのみならず、被覆層で覆われたコアシェル型磁性粒子を一体化して所望の部材を作製する際にそれらの磁性粒子同士を電気的に離し、部材の電気抵抗を高めることができる。部材の電気抵抗を高くすることによって、高周波における渦電流損失を抑制し、透磁率の高周波特性を向上することが可能になる。このため、酸化物粒子は電気的に高抵抗であることが好ましく、例えば1mΩ・cm以上の抵抗値を有することが好ましい。

【0056】

前記酸化物粒子は、Mg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrからなる群からから選ばれる少なくとも1つの非磁性金属を含む。これら非磁性金属は、前述したように酸化物の標準生成ギブスエネルギーが小さく酸化し易い元素で、安定的な酸化物を形成し易い。そして、この酸化物粒子中の非磁性金属/磁性金属(原子比)が、酸化物被覆層中の非磁性金属/磁性金属(原子比)よりも大きくなっている。このように、非磁性金属の割合が高いため、酸化物粒子は酸化物被覆層よりもさらに熱的に安定である。このため、このような酸化物粒子が、磁性金属粒子間の少なくとも一部に存在することによって、磁性金属粒子同士の電気的絶縁性をより向上させることができ、また、磁性金属粒子の熱的な安定性を向上させることが出来る。

【0057】

なお、酸化物粒子は、磁性金属を含まなくても良いが、より好ましくは、磁性金属を多少は含んでいた方が良い。含まれる磁性金属の好ましい量としては、磁性金属が非磁性金属に対して0.001原子%以上、好ましくは0.01原子%以上である。これは、磁性金属を全く含まないと、磁性金属粒子の表面に被覆された被覆層と酸化物粒子の構成成分が完全に異なり、密着性や強度の点からあまり好ましくなく、更には熱的安定性もかえって悪くなってしまう可能性があるためである。

【0058】

よって、酸化物粒子は、より好ましくは、磁性金属粒子の構成成分であり、且つ酸化物被覆層の構成成分である磁性金属の少なくとも1つを含有することが望ましく、更に好ましくは、酸化物粒子中の非磁性金属/磁性金属(原子比)が、酸化物被覆層中の非磁性金属/磁性金属(原子比)よりも大きくなっていることが望ましい。

【0059】

なお、以上の、酸化物粒子の熱的安定性向上効果、電気的絶縁性効果、密着性・強度向上効果は、特に磁性金属粒子の平均粒径が小さい時に特に効果を発揮し、磁性金属粒子の平均粒径が、上述の1nm以上1000nm以下、その中でも好ましくは1nm以上100nm以下、さらに好ましくは10nm以上30nm以下の範囲にある時により効果を発揮する。

【0060】

なお、酸化物粒子は、磁性金属粒子に含まれる非磁性金属と同種、すなわち、酸化物被覆層に含まれる非磁性金属と同種の非磁性金属を含む酸化物粒子であることがより好ましい。同種の非磁性金属を含む酸化物粒子であることによって、磁性金属粒子の熱的安定性がより向上するからである。

【0061】

酸化物粒子の組成分析は、例えばICP発光分析、TEM−EDX、XPS、SIMSなどの方法を挙げることができる。特に、TEM−EDXによれば酸化物粒子にビームを絞ってEDXを照射し、半定量することにより、酸化物粒子の大体の組成を確認できる。

【0062】

酸化物粒子は、平均粒径が1nm以上、100nm以下であることが好ましく、更には、酸化物粒子の粒径が磁性金属粒子の粒径よりも小さいことがより好ましい。更に好ましい平均粒径は1nm以上30nm以下である。平均粒径が1nm以下であると磁性金属粒子同士の電気的絶縁性及び磁性金属粒子の熱的な安定性が不十分であり好ましくない。また、平均粒径が100nm以上であるとコアシェル型磁性材料全体に含まれる酸化物粒子の割合が大きくなり、つまり、コアシェル型磁性材料全体に含まれる磁性金属粒子の割合が小さくなり、部材の飽和磁化の低下、それによる透磁率の低下を招くおそれがあり、好ましくない。酸化物粒子の粒径が磁性金属粒子の粒径よりも大きい場合も同様に部材の飽和磁化の低下、それによる透磁率の低下を招くおそれがあり好ましくない。以上の点から、酸化物粒子は平均粒径が1nm以上100nm以下であることが望ましく、更に好ましくは1nm以上30nm以下であり、且つ、酸化物粒子の粒径が磁性金属粒子の粒径よりも小さいことがより望ましい。

【0063】

酸化物粒子によるコアシェル型磁性材料の高周波特性向上効果を得るためには、コアシェル型磁性材料中の磁性金属粒子間に酸化物粒子が多数存在していることが必要である。酸化物粒子の数については、磁性金属粒子の粒径と酸化物粒子の粒径によって異なるが、目安としては、酸化物粒子数が、コアシェル型磁性粒子数の1%よりも大きいこと、より好ましくは10%より大きいことが望ましい。ただし、酸化物粒子数が、コアシェル型磁性粒子数に対してあまりにも大きいと、磁性金属粒子の減少による飽和磁化の低下が起こりこれによって透磁率の低下が見られるようになるため、目安として、酸化物粒子数がコアシェル型磁性粒子数の200%未満であることが望ましい。ただし、上記はあくまで目安であり、磁性金属粒子の粒径と酸化物粒子の粒径によって多少異なる。即ち、酸化物粒子の粒径は先述の様に磁性金属粒子の粒径よりも小さいことが好ましいが、2つの粒径の割合、つまり、(酸化物粒子の粒径)/(磁性金属粒子の粒径)が比較的大き目の場合、酸化物粒子数は少なくても良く、(酸化物粒子の粒径)/(磁性金属粒子の粒径)が比較的小さ目の場合、酸化物粒子は多い方が望ましい。

【0064】

酸化物粒子の割合を体積あたりで見積もると、磁性金属粒子と酸化物粒子の合計体積に対して0.001vol%以上30vol%以下で含まれることが望ましい。その中でも、特に、0.01vol%以上30vol%以下で含まれることが望ましい。酸化物粒子の割合が、0.001vol%以下であるとコアシェル型磁性材料の熱的安定性と電気的絶縁性の観点から不十分であり、30vol%以上であると飽和磁化の低下を招き好ましくない。高い熱的安定性、高い電気的絶縁性、高い飽和磁化を同時に満たすのに必要な酸化物粒子の割合が、0.001vol%以上30vol%以下で、好ましくは0.01vol%以上30vol%以下の範囲である。酸化物粒子はTEM−EDX分析によって判別することができ、その数割合はTEM分析像の粒子を数えることによって求めることが出来る。また、酸化物粒子の体積割合(酸化物粒子と磁性金属粒子の合計体積に対する酸化物粒子の体積割合)は、酸化物粒子の平均粒径、磁性金属粒子の平均粒径とその数割合から簡易的に算出することができる。尚、酸化物粒子と前述の酸化物被覆層に含まれるトータルの非磁性金属酸化物の体積割合(「酸化物粒子に含まれる非磁性金属と酸化物被覆層に含まれる非磁性金属を足した非磁性金属の総量を酸化物換算した体積」/「酸化物粒子と酸化物被覆層を有する磁性金属粒子の合計体積」)は、0.001vol%以上90vol%以上の範囲であることが望ましい。より好ましくは、0.01vol%以上30vol%以下の範囲である。非磁性金属を含んだ酸化物粒子も非磁性金属を含んだ酸化物被覆層も、前述の通り、コアシェル型磁性材料の熱的安定性、電気的絶縁性を向上させる効果があるが、量が多すぎると飽和磁化の低下とそれによる透磁率の低下を招き好ましくない。高い熱的安定性、高い電気的絶縁性、高い飽和磁化を同時に満たすのに必要な、「酸化物粒子と酸化物被覆層に含まれるトータルの非磁性金属酸化物の体積割合」が、0.001vol%以上90vol%以下で、好ましくは0.01vol%以上30vol%以下の範囲である。「酸化物粒子と酸化物被覆層に含まれるトータルの非磁性金属酸化物の体積割合」は、VSM(Vibrating Sample Magnetometer:試料振動型磁力計)を用いた測定によって次の手順で簡易的に見積もることが出来る。まず、試料の重量あたりの飽和磁化を測定する。この時、試料がコアシェル型磁性粒子と酸化物粒子以外のもの、例えば樹脂などを含有している場合はこれを除いた重量あたりの飽和磁化を算出する。次に、試料全体(コアシェル型磁性粒子と酸化物粒子以外のものを含有している場合はこれを除いたもの)に占める非磁性金属の割合をICP発光分析等によって測定する。その後、コアシェル型磁性粒子と酸化物粒子が、磁性金属と磁性金属酸化物と非磁性金属酸化物の3つから構成されると簡便的に仮定して、測定した飽和磁化の値と一致するように3つの構成物の体積割合を計算する。例えば、磁性金属がFe70Co30で、非磁性金属であるAlが磁性金属に対してトータルで5wt%含まれ、飽和磁化が190emu/gであるとする。この時、磁性金属酸化物が(Fe,Co)3O4の酸化物になっていると仮定して計算するとFe70Co30が約60vol%、磁性金属酸化物が約26vol%、Al2O3が約14vol%となる。磁性金属酸化物が(Fe,Co)Oの酸化物になっていると仮定して計算するとFe70Co30が約69vol%、磁性金属酸化物が約16vol%、Al2O3が約15vol%となる。磁性金属酸化物が(Fe,Co)2O3の酸化物になっていると仮定して計算するとFe70Co30が約68vol%、磁性金属酸化物が約18vol%、Al2O3が約14vol%となる。尚、上記計算においては、Fe70Co30は密度8.08g/cm3、体積飽和磁化2.46T、質量飽和磁化242.3emu/g、(Fe,Co)O3は密度5.44g/cm3、体積飽和磁化0.6T、質量飽和磁化87.7emu/g、(Fe,Co)Oは密度6.11g/cm3、体積飽和磁化0T、質量飽和磁化0emu/g、(Fe,Co)2O3は密度5.24g/cm3、体積飽和磁化0T、質量飽和磁化0emu/g、Al2O3は密度3.96g/cm3、体積飽和磁化0T、質量飽和磁化0emu/g、の値を用いた。上記計算結果を見ると、磁性金属酸化物がどういう酸化物になっているかによって非磁性金属酸化物Al2O3の量は変化するが、14〜15vol%と見積もることが出来る。上記は一例であるが、以上の様に、「酸化物粒子と酸化物被覆層に含まれるトータルの非磁性金属酸化物の体積割合」は、VSMを用いた測定によって簡易的に見積もることが出来る。

【0065】

なお、本実施の形態において、より優れた特性を実現するためには、酸化物被覆層の組成および膜厚、酸化物粒子の組成および粒径ができる限り均一に形成されていることが望ましい。

【0066】

本実施の形態のコアシェル型磁性材料は、例えば粉末、バルク(ペレット状、リング状、矩形状など)、シートを含む膜状等の形態が挙げられる。

【0067】

磁性シートは、コアシェル型磁性材料と、樹脂とを含有する。コアシェル型磁性材料は、シート全体に対して10%以上70%以下の体積率を占めることが望ましい。体積率が70%を超えると、シートの電気的抵抗が小さくなり渦電流損失が増加し高周波磁気特性が劣化するおそれがある。体積率を10%未満にすると、磁性金属の体積分率が低下することで磁性シートの飽和磁化が低下し、それにより透磁率が低下するおそれがある。また、樹脂もしくはセラミックスは5%以上80%以下の体積率を占めることが望ましい。5%未満にすると、粒子同士が結着できずシートとしての強度が低下するおそれがある。80%を超えると、磁性金属粒子がシートに占める体積率が低下し、透磁率が低下するおそれがある。

【0068】

樹脂は、特に限定されないが、ポリエステル系樹脂、ポリエチレン系樹脂、ポリスチレン系樹脂、ポリ塩化ビニル系樹脂、ポリビニルブチラール樹脂、ポリビニルアルコール樹脂、ポリブタジエン系樹脂、テフロン(登録商標)系樹脂、ポリウレタン樹脂、セルロース系樹脂、ABS樹脂、ニトリル−ブタジエン系ゴム、スチレン−ブタジエン系ゴム、シリコンゴム、その他の合成ゴム、天然ゴム、エポキシ樹脂、フェノール樹脂、アミド系樹脂、イミド系樹脂、或いはそれらの共重合体が用いられる。

【0069】

より好ましくは、ポリビニルアルコール樹脂、ポリビニルブチラール樹脂、エポキシ系樹脂、ポリブタジエン系樹脂、テフロン(登録商標)系樹脂、ポリスチレン系樹脂から選ばれる少なくとも一種の樹脂を含むことが望ましい。この時、樹脂の酸素透過性は10000cc/m2・24hr・atm(厚さ30μm、25℃、90%RH)以下であることが好ましい。樹脂の酸素透過性がこの範囲にあると、コアシェル型磁性粒子の耐酸化性が高い状態を保つことができ、熱的安定性、耐酸化性、耐環境性の点から好ましい。

【0070】

また、磁性シート(高周波磁性材料)の内部において、樹脂の体積比は80%以下であることが望ましい。樹脂の体積比が80%よりも多くなると、シート中に含まれるコアシェル型磁性材料の割合が小さくなり、その結果シートの飽和磁化が小さくなり透磁率が小さくなり好ましくない。

【0071】

より好ましくは、ポリビニルアルコール樹脂、ポリビニルブチラール樹脂、エポキシ系樹脂、ポリブタジエン系樹脂、テフロン(登録商標)系樹脂、ポリスチレン系樹脂から選ばれる少なくとも一種の樹脂を含むことが望ましい。この時、樹脂の酸素透過性は10000cc/m2・24hr・atm(厚さ30μm、25℃、90%RH)以下であることが好ましい。樹脂の酸素透過性がこの範囲にあると、コアシェル型磁性粒子の耐酸化性が高い状態を保つことができ、熱的安定性、耐酸化性、耐環境性の点から好ましい。

【0072】

また、磁性シート(高周波磁性材料)の内部において、樹脂の体積比は80%以下であることが望ましい。樹脂の体積比が80%よりも多くなると、シート中に含まれるコアシェル型磁性材料の割合が小さくなり、その結果シートの飽和磁化が小さくなり透磁率が小さくなり好ましくない。

【0073】

磁性シートは、コアシェル型磁性材料と、樹脂Aおよび樹脂Aとは異なる樹脂Bとを含有する場合がより望ましい。樹脂AおよびBは、ポリビニルブチラール樹脂、ポリビニルアルコール系、 エポキシ系、ポリブタジエン系、テフロン(登録商標)系、ポリスチレン系樹脂、ポリエステル系樹脂、ポリエチレン系樹脂、ポリ塩化ビニル系樹脂、ポリウレタン樹脂、セルロース系樹脂、ABS樹脂、ニトリル−ブタジエン系ゴム、スチレン−ブタジエン系ゴム、フェノール樹脂、アミド系樹脂、イミド系樹脂、或いはそれらの共重合体が用いられる。

【0074】

樹脂Aには、成型性のほかに、85℃以上の耐熱性、高周波における低誘電率、低誘電損失が求められる(誘電率はデバイスに応じて求められる値が異なる。一般には低誘電率が好ましいが、例えば超小型化アンテナ基板等に用いる場合は、高誘電率である方が波長短縮効果による小型化が促進でき好ましい。また広帯域アンテナ基板等に用いる場合は、低誘電率である方が好ましい。よって、用いるデバイスに応じて適当な誘電率の樹脂を選定する必要がある。以下では低誘電率が求められるデバイスに使用することを想定して説明する)。

【0075】

樹脂Bは、磁性粒子の酸化による特性劣化を抑えるための保護膜としての効果が求められるため、高い耐熱性のほか、低酸素透過性、低水蒸気透過性、低吸湿性であることが必要となる。特に酸素透過性においては、10000cc/m2・24hr・atm(厚さ30μm、25℃、90%RH)以下である必要がある。酸素透過性が10000cc/m2・24hr・atm(厚さ30μm、25℃、90%RH)より大きい場合、酸素が被膜を通過し、内部のコアシェル型磁性粒子を酸化し透磁率の低下を招く。

【0076】

さらに、樹脂A、Bともに高周波における誘電率および誘電損失が低いことが求められる。具体的には、誘電率が50以下、より好ましくは20以下であり、誘電損失が20%以下、より好ましくは10%以下である。誘電率及び誘電損失が大きいと、高周波におけるアンテナ特性が低下するために、小さければ小さい程好ましい。以上の観点から、樹脂AにはPVB,PVA, エポキシ系、ポリブタジエン系、テフロン(登録商標)系、ポリスチレン系樹脂、樹脂BにはPVB, エポキシ系樹脂、テフロン(登録商標)系樹脂が用いられる。

【0077】

樹脂Aとコアシェル型磁性材料を含むシートやペレットなどに対し、樹脂Bを含浸することで、シート内部および表面に樹脂Bが形成する。コアシェル型磁性粒子と樹脂Aで構成されたシートおよびペレットは、内部に空隙が存在する。そのオープンポアおよび表面に被膜状に形成されることにより、保護膜として効果が現れる。真空中で含浸を行うと、内部のポアに樹脂Bが侵入するためより効果的である。表面の被膜の主成分は樹脂Bであるが、被膜以外の内部においては、コアシェル型磁性粒子と樹脂Aおよび樹脂Bが含まれている。

【0078】

内部における体積比は、コアシェル型磁性粒子は、シート全体に対して10%以上70%以下の体積率を占めることが望ましい。体積率が70%を超えると、シートの電気的抵抗が小さくなり渦電流損失が増加し高周波磁気特性が劣化するおそれがある。体積率を10%未満にすると、磁性金属の体積分率が低下することで磁性シートの飽和磁化が低下し、それにより透磁率が低下するおそれがある。

【0079】

また、樹脂Aと樹脂Bの合計は5%以上80%以下の体積率を占めることが望ましい。5%未満にすると、粒子同士が結着できずシートとしての強度が低下するおそれがある。80%を超えると、磁性金属粒子がシートに占める体積率が低下し、透磁率が低下するおそれがある。

【0080】

また、樹脂Aの体積比は、50%以下、樹脂Bの体積比は樹脂Aより小さく、1%以上30%以下であることが求められる。樹脂Aの体積比が50%を超えると、樹脂Aと樹脂Bとの混合体積比が80%以下に抑えられず、結果として磁性金属の体積分率が低下することになる。

【0081】

また、樹脂Bは、1%未満では保護効果が十分ではなく、30%以上であると磁性金属の体積分率が低下することになる。また、樹脂Bを主成分とした被膜においては、厚みは1μm以上であることが望ましい。1μm以下では保護膜としての効果が十分ではないためである。

【0082】

また、樹脂の代わりに酸化物、窒化物、炭化物などの無機材料を用いてもよい。無機材料は、具体的にはMg,Al,Si,Ca,Zr,Ti,Hf,Zn,Mn,希土類元素、BaおよびSrからなる群から選ばれる少なくとも1つの金属を含む酸化物、AlN、Si3N4、SiC等を挙げることができる。

【0083】

磁性シートの作製方法は、特に限定されないが、例えばコアシェル型磁性材料と、樹脂と、溶媒とを混合し、スラリーとし、塗布、乾燥することで作製することができる。また、コアシェル型磁性材料と樹脂との混合物をプレスしてシート状あるいはペレット状に成型してもよい。更に、コアシェル型磁性材料を溶媒中に分散させ、電気泳動などの方法により堆積してもよい。

【0084】

磁性シートは、積層構造にしてもよい。積層構造にすることによって容易に厚膜化することが可能になるのみならず、非磁性絶縁性層と交互に積層することによって高周波磁気特性を向上させることが可能となる。すなわち、コアシェル型磁性材料を含む磁性層を厚さ100μm以下のシート状に形成し、このシート状磁性層を厚さ100μm以下の非磁性絶縁性酸化物層とで交互に積層した積層構造を有することによって、高周波磁気特性が向上する。すなわち、磁性層単層の厚さを100μm以下にすることによって、面内方向に高周波磁場を印加した時に、反磁界の影響を小さくすることができ、透磁率を増大させることが可能になるのみならず透磁率の高周波特性が向上する。積層方法は特に限定されないが、磁性シートを複数枚重ねてプレスなどの方法で圧着したり、加熱、焼結させたりすることによって積層することができる。

【0085】

以上説明したコアシェル型磁性材料において、Fe,Co,Niからなる群から選ばれる少なくとも1つを含む磁性金属と、非磁性金属と、炭素および窒素から選ばれる少なくとも1つの元素とを含む磁性金属粒子は高い飽和磁化と適度に高い異方性磁界を有する。また、この磁性金属粒子の表面に被覆された磁性金属粒子の構成成分の1つである非磁性金属を少なくとも1つ含む酸化物からなる酸化物被覆層と、磁性金属粒子間の少なくとも一部に存在する酸化物粒子は高い絶縁性を有する。その結果、飽和磁化が高く、異方性磁界が適度に高い磁性金属粒子の表面を絶縁性の高い酸化物被覆層で被覆し、且つ磁性金属粒子間に酸化物粒子が存在することによって、高周波での損失の要因となる渦電流損失を抑制でき、且つ適度に高い異方性磁界を有するコアシェル型磁性粒子を得ることができる。

【0086】