コアヤーン及びその製造方法及びその製造装置

【課題】 コアヤーンにおいて、細い金属線に可紡性繊維の束を巻き付けてなり容易に製造でき均一で高品質かつ丈夫なこと。

【解決手段】 フロントローラ9とスピンドル15の回転数を調節することによって、コアヤーン10の芯となるステンレス線4に切断強度の約40%〜約70%の張力を加えながら紡糸することで、ステンレス線4が一直線に張り綿粗糸6が確実に巻き付いて、均一に紡糸される。さらに、綿粗糸6に適切な撚りを掛ける必要があり、普通経糸または甘撚経糸の撚り係数で算出された撚り数の+20%を超えると「コア外れ」が発生し、−20%を下回ると綿粗糸6が滑って部分的にステンレス線4から離れてしまう「シース抜け」が発生する。綿粗糸6の場合には、普通経糸または甘撚経糸の撚り係数で算出される撚り数は24回であるから、綿粗糸6の撚り数が24回になるように、スピンドル15の回転数を調節した。

【解決手段】 フロントローラ9とスピンドル15の回転数を調節することによって、コアヤーン10の芯となるステンレス線4に切断強度の約40%〜約70%の張力を加えながら紡糸することで、ステンレス線4が一直線に張り綿粗糸6が確実に巻き付いて、均一に紡糸される。さらに、綿粗糸6に適切な撚りを掛ける必要があり、普通経糸または甘撚経糸の撚り係数で算出された撚り数の+20%を超えると「コア外れ」が発生し、−20%を下回ると綿粗糸6が滑って部分的にステンレス線4から離れてしまう「シース抜け」が発生する。綿粗糸6の場合には、普通経糸または甘撚経糸の撚り係数で算出される撚り数は24回であるから、綿粗糸6の撚り数が24回になるように、スピンドル15の回転数を調節した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電磁波遮蔽材として用いることができる導電性織物及び形状記憶衣服や帽子等の生地を織るのに最適な、金属線入りのコアヤーン及びその製造方法及びその製造装置に関するものである。

【背景技術】

【0002】

近年、繊維製品に金属繊維または金属線を織り込むことによって、強度の高い繊維製品としたり、形状記憶性のある服地としたり、金属の導電性を利用した電磁波シールド性を有する繊維製品としたりする技術が進んでいる。例えば、特許文献1に記載の発明においては、ナイフ、カッター等による小部品の細かい切断作業において、手元が狂っても切創し難くしかも作業性の損なわれない安全手袋として、高強度の金属繊維或いは高強度の金属リボンを装備した安全手袋について提案している。

【0003】

また、特許文献2に記載の考案においては、より広い範囲で電磁波を遮蔽できるようにするために、アルミ箔をステープル繊維状に微細に裁断して得られたアルミニウム繊維と通常の可紡性繊維との混紡糸を用いて織成された織地により形成された電磁波シールド用カーテンについて提案している。

【0004】

さらに、特許文献3に記載の発明においては、人体をより確実に電磁波から守ることを目的として、電磁波遮蔽作業服等を縫製するために、導電性金属線材と撚り糸またはフィラメント糸とを平行に引き揃えて芯糸を形成し、この芯糸の周囲に撚り糸またはフィラメント糸をZ撚り、S撚りして導電性金属線材が露出しないようにして、電磁波遮蔽編織用複合糸を形成している。

【特許文献1】特開2002−220716号公報

【特許文献2】実公平3−36538号公報

【特許文献3】特開2004−11033号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

これらの特許文献1乃至特許文献3に記載された安全手袋、電磁波シールド用カーテン、電磁波遮蔽作業服等は、金属繊維または細い金属線と通常の撚り糸またはフィラメント糸とを撚り合わせた混合糸(コアヤーン)を用いることによって、上記特許文献1乃至特許文献3に記載されたよりも、より容易かつ低コストで縫製することができると考えられる。

【0006】

しかしながら、金属繊維または細い金属線と通常の撚り糸等とを撚り合わせて丈夫な混合糸(コアヤーン)を製造することは、金属繊維または細い金属線が硬いために両者を均一に撚り合わせることができず、実際には非常に困難であった。

【0007】

そこで、本発明は、細い金属線に可紡性繊維の束を巻き付けてなるコアヤーンであって、容易に製造することができる均一で高品質かつ丈夫なコアヤーン及びその製造方法及びその製造装置の提供を課題とするものである。

【課題を解決するための手段】

【0008】

請求項1の発明にかかるコアヤーンは、1本の細い金属線に可紡性繊維の束を巻き付けて紡糸してなるコアヤーンであって、前記細い金属線に切断強度の約40%〜約70%の張力を加えながら、前記可紡性繊維の束に普通経糸(たていと)または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚りを掛けながら紡糸してなるものである。

【0009】

ここで、「金属線」としては、鋼線・ステンレス線・銅線・アルミニウム線を始めとして、種々の金属の線を用いることができる。また、「可紡性繊維」としては、木綿、絹、麻、羊毛、ナイロン、ビニロン、ポリエステル繊維、アクリル繊維、塩化ビニリデン繊維、アセテート、レーヨン等の有機質繊維、ガラス繊維等の無機質繊維またはこれらの繊維を混用することができる。

【0010】

請求項2の発明にかかるコアヤーンの製造方法は、1本の細い金属線に可紡性繊維の束を巻き付けて紡糸するコアヤーンの製造方法であって、前記細い金属線に切断強度の約40%〜約70%の張力を加えながら、前記可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚りを掛けながら紡糸するものである。

【0011】

請求項3の発明にかかるコアヤーンの製造装置は、細い金属線を巻き付けた回転自在のボビンと、可紡性繊維の束を巻き付けたしの巻きと、3本以上5本以下の巻きローラを有するドラフト装置と、前記細い金属線と前記可紡性繊維の束とを巻き付けてなるコアヤーンを巻き取るために回転するスピンドルと、前記スピンドルの前記コアヤーンを巻き取る部分に嵌め込まれる外周にテーパを有する取り外し自在な巻き取り治具と、前記スピンドルを中心に回転自在でかつ前記巻き取り治具で前記コアヤーンが巻き取られる範囲内で上下動自在なトラベラーとを具備するコアヤーンの製造装置であって、前記ドラフト装置の巻きローラのうち最も前記スピンドルに近いフロントローラの回転数によって決まる送り出し速度を前記スピンドルの回転数によって決まる巻き取り速度よりも遅くすることによって、前記細い金属線に切断強度の約40%〜約70%の張力を加えるとともに、前記スピンドルの回転数を調節することによって前記可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚りを掛けながら紡糸するものである。

【0012】

請求項4の発明にかかるコアヤーンの製造装置は、請求項3の構成において、前記ボビンが回転しながら左右に少しずつ移動することによって前記細い金属線が常に前記ボビンのフランジに対して平行に引き出されるものである。

【0013】

請求項5の発明にかかるコアヤーンまたはコアヤーンの製造方法またはコアヤーンの製造装置は、請求項1乃至請求項4のいずれか1つの構成において、前記細い金属線の太さが約20μm〜約120μmの範囲内であるものである。

【発明の効果】

【0014】

請求項1の発明にかかるコアヤーンは、1本の細い金属線に可紡性繊維の束を巻き付けてなるコアヤーンであって、細い金属線に切断強度の約40%〜約70%の張力、より好ましくは切断強度の約50%〜約60%の張力を加えながら、可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚り、より好ましくは算出された撚り数の±10%の範囲内の撚りを掛けながら紡糸してなる。

【0015】

ここで、上述の如く、「金属線」としては、鋼線・ステンレス線・銅線・アルミニウム線を始めとして、種々の金属の線を用いることができる。また、「可紡性繊維」としては、木綿、絹、麻、羊毛、ナイロン、ビニロン、ポリエステル繊維、アクリル繊維、塩化ビニリデン繊維、アセテート、レーヨン等の有機質繊維、ガラス繊維等の無機質繊維またはこれらの繊維を混用することができる。

【0016】

本発明者は、細い金属線に可紡性繊維の束を巻き付けてなるコアヤーンを如何に均一かつ高品質なものとして製造するかについて、日夜鋭意実験研究を行った結果、コアヤーンの芯となる細い金属線にその切断強度の約40%〜約70%の張力、より好ましくは切断強度の約50%〜約60%の張力を加えながら紡糸することによって、細い金属線が一直線に張るために通常の可紡性繊維の束が確実に巻き付いて、細い金属線に可紡性繊維の束が綺麗に巻き付かない「コア外れ」が発生することなく、均一に紡糸されることを見出した。

【0017】

さらに、可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚り、より好ましくは算出された撚り数の±10%の範囲内の撚りを掛けながら紡糸することによって、細い金属線に可紡性繊維の束が確実に巻き付いて紡糸されることを見出した。そして、普通経糸または甘撚経糸の撚り係数で算出された撚り数の+20%を超えると細い金属線に可紡性繊維の束が綺麗に巻き付かない「コア外れ」が発生し、普通経糸または甘撚経糸の撚り係数で算出された撚り数の−20%を下回ると可紡性繊維の束が滑って部分的に細い金属線から離れてしまう「シース抜け」が発生することを見出した。

【0018】

本発明者は、これらの知見に基いて本発明を完成させたものであって、上述した条件下であれば、どのような細い金属線にどのような可紡性繊維を巻き付けても、均一かつ高品質なコアヤーンとなる。

【0019】

このようにして、細い金属線に可紡性繊維の束を巻き付けてなるコアヤーンであって、容易に製造することができる均一で高品質かつ丈夫なコアヤーンとなる。

【0020】

請求項2の発明にかかるコアヤーンの製造方法は、1本の細い金属線に可紡性繊維の束を巻き付けて紡糸するコアヤーンの製造方法であって、細い金属線に切断強度の約40%〜約70%の張力、より好ましくは切断強度の約50%〜約60%の張力を加えながら、可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚り、より好ましくは算出された撚り数の±10%の範囲内の撚りを掛けながら紡糸する。

【0021】

ここで、「金属線」としては、鋼線・ステンレス線・銅線・アルミニウム線を始めとして、種々の金属の線を用いることができる。また、「可紡性繊維」としては、木綿、絹、麻、羊毛、ナイロン、ビニロン、ポリエステル繊維、アクリル繊維、塩化ビニリデン繊維、アセテート、レーヨン等の有機質繊維、ガラス繊維等の無機質繊維またはこれらの繊維を混用することができる。

【0022】

本発明者は、細い金属線に可紡性繊維の束を巻き付けてなるコアヤーンを如何に均一かつ高品質なものとして製造するかについて、日夜鋭意実験研究を行った結果、コアヤーンの芯となる細い金属線にその切断強度の約40%〜約70%の張力、より好ましくは切断強度の約50%〜約60%の張力を加えながら紡糸することによって、細い金属線が一直線に張るために通常の可紡性繊維の束が確実に巻き付いて、細い金属線に可紡性繊維の束が綺麗に巻き付かない「コア外れ」が発生することなく、均一に紡糸されることを見出した。

【0023】

さらに、可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚り、より好ましくは算出された撚り数の±10%の範囲内の撚りを掛けながら紡糸することによって、細い金属線に可紡性繊維の束が確実に巻き付いて紡糸されることを見出した。そして、普通経糸または甘撚経糸の撚り係数で算出された撚り数の+20%を超えると細い金属線に可紡性繊維の束が綺麗に巻き付かない「コア外れ」が発生し、普通経糸または甘撚経糸の撚り係数で算出された撚り数の−20%を下回ると可紡性繊維の束が滑って部分的に細い金属線から離れてしまう「シース抜け」が発生することを見出した。

【0024】

本発明者は、これらの知見に基いて本発明を完成させたものであって、上述した条件下であれば、どのような細い金属線にどのような可紡性繊維を巻き付けても、均一かつ高品質なコアヤーンを製造することができる。

【0025】

このようにして、細い金属線に可紡性繊維の束を巻き付けてなるコアヤーンの製造方法であって、容易に製造することができる均一で高品質かつ丈夫なコアヤーンの製造方法となる。

【0026】

請求項3の発明にかかるコアヤーンの製造装置は、細い金属線を巻き付けた回転自在のボビンと、可紡性繊維の束を巻き付けたしの巻きと、3本以上5本以下の巻きローラを有するドラフト装置と、細い金属線と可紡性繊維の束とを巻き付けてなるコアヤーンを巻き取るために回転するスピンドルと、スピンドルのコアヤーンを巻き取る部分に嵌め込まれる外周にテーパを有する取り外し自在な巻き取り治具と、スピンドルを中心に回転自在でかつ巻き取り治具でコアヤーンが巻き取られる範囲内で上下動自在なトラベラーとを具備するコアヤーンの製造装置であって、ドラフト装置の巻きローラのうち最もスピンドルに近いフロントローラの回転数によって決まる送り出し速度をスピンドルの回転数によって決まる巻き取り速度よりも遅くすることによって、細い金属線に切断強度の約40%〜約70%の張力を加えるとともに、スピンドルの回転数を調節することによって可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚りを掛けながら紡糸する。

【0027】

ここで、「金属線」としては、鋼線・ステンレス線・銅線・アルミニウム線を始めとして、種々の金属の線を用いることができる。また、「可紡性繊維」としては、木綿、絹、麻、羊毛、ナイロン、ビニロン、ポリエステル繊維、アクリル繊維、塩化ビニリデン繊維、アセテート、レーヨン等の有機質繊維、ガラス繊維等の無機質繊維またはこれらの繊維を混用することができる。

【0028】

本発明者は、細い金属線に可紡性繊維の束を巻き付けてなるコアヤーンを如何に均一かつ高品質なものとして製造するかについて、日夜鋭意実験研究を行った結果、コアヤーンの芯となる細い金属線にその切断強度の約40%〜約70%の張力、より好ましくは切断強度の約50%〜約60%の張力を加えながら紡糸することによって、細い金属線が一直線に張るために通常の可紡性繊維の束が確実に巻き付いて、細い金属線に可紡性繊維の束が綺麗に巻き付かない「コア外れ」が発生することなく、均一に紡糸されることを見出した。

【0029】

そして、コアヤーンの芯となる細い金属線にその切断強度の約40%〜約70%の張力、より好ましくは切断強度の約50%〜約60%の張力を加える方法として、フロントローラの回転数によって決まる送り出し速度をスピンドルの回転数によって決まる巻き取り速度よりも遅くすれば、フロントローラに巻き付いている細い金属線がスピンドルの回転で巻き取られることによって引張られるので、フロントローラの回転数とスピンドルの回転数を適切に調節すれば、細い金属線にその切断強度の約40%〜約70%の張力、より好ましくは切断強度の約50%〜約60%の張力を加えることができる。

【0030】

さらに、可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚り、より好ましくは算出された撚り数の±10%の範囲内の撚りを掛けながら紡糸することによって、細い金属線に可紡性繊維の束が確実に巻き付いて紡糸されることを見出した。そして、普通経糸または甘撚経糸の撚り係数で算出された撚り数の+20%を超えると細い金属線に可紡性繊維の束が綺麗に巻き付かない「コア外れ」が発生し、普通経糸または甘撚経糸の撚り係数で算出された撚り数の−20%を下回ると可紡性繊維の束が滑って部分的に細い金属線から離れてしまう「シース抜け」が発生することを見出した。

【0031】

そして、可紡性繊維の束に撚りを掛けるのは、スピンドルの回転に基くトラベラーの回転であるから、スピンドルの回転数を適切に調節すれば、可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚り、より好ましくは算出された撚り数の±10%の範囲内の撚りを掛けながら紡糸することができる。

【0032】

このようにして、細い金属線に可紡性繊維の束を巻き付けてなるコアヤーンの製造装置であって、容易に製造することができる均一で高品質かつ丈夫なコアヤーンの製造装置となる。

【0033】

請求項4の発明にかかるコアヤーンの製造装置においては、ボビンが回転しながら左右に少しずつ移動することによって細い金属線が常にボビンのフランジに対して平行に引き出される。

【0034】

細い金属線が巻かれるボビンには幅があるから、ボビンが一定位置で回転していると細い金属線が斜めに引き出されることもあり、これによって細い金属線に撚りが掛けられることになる。このように撚りが掛かった細い金属線には、可紡性繊維の束が密着して巻き付かなくなり、均一なコアヤーンの製造を妨げる事態が発生することがある。

【0035】

そこで、3本の巻きローラに巻き取られる位置と細い金属線が引き出される位置とが常に真正面にくるように、ボビンが回転しながら左右に少しずつ移動することによって、細い金属線が常にボビンのフランジに対して平行に、即ち真っ直ぐに引き出されるため、細い金属線に撚りが掛けられるのが防止され、均一なコアヤーンの製造を行うことができる。

【0036】

このようにして、細い金属線に可紡性繊維の束を巻き付けてなるコアヤーンの製造装置であって、極めて効率的に容易に製造することができ、確実に均一で高品質かつ丈夫なコアヤーンを製造することができるコアヤーンの製造装置となる。

【0037】

請求項5の発明にかかるコアヤーンまたはコアヤーンの製造方法またはコアヤーンの製造装置は、細い金属線の太さが約20μm(0.02mm)〜約120μm(0.12mm)の範囲内、より好ましくは約30μm(0.03mm)〜約80μm(0.08mm)の範囲内である。細い金属線の太さが約20μm未満であると、細過ぎて強度が不足して紡糸することができず、一方細い金属線の太さが約120μmを超えると太過ぎてやはり紡糸することができない。

【0038】

さらに、より高品質なコアヤーンとするためには、細い金属線の太さが約30μm〜約80μmの範囲内であることがより好ましい。

【0039】

このようにして、細い金属線に可紡性繊維の束を巻き付けてなるコアヤーンまたはコアヤーンの製造方法またはコアヤーンの製造装置であって、極めて効率的に容易に製造することができ、確実に均一で高品質かつ丈夫なコアヤーンを製造することができるコアヤーンまたはコアヤーンの製造方法またはコアヤーンの製造装置となる。

【発明を実施するための最良の形態】

【0040】

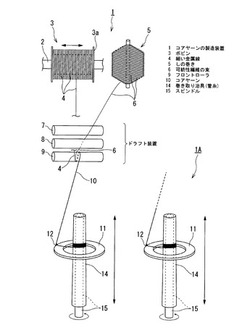

以下、本発明の実施の形態について、図1を参照して説明する。図1は本発明の実施の形態にかかるコアヤーン及びその製造方法及びその製造装置を模式的に示す説明図である。

【0041】

図1に示されるように、本実施の形態にかかるコアヤーン10は、細い金属線としての太さ約40μm(0.04mm)または約30μm(0.03mm)のステンレス線4を芯にして、このステンレス線4に可紡性繊維の束としての綿(木綿)の粗糸(綿番40単糸を作るためのスライバ)6を撚り合わせてなるものである。

【0042】

細い金属線としてのステンレス線4の太さは約20μm(0.02mm)〜約120μm(0.12mm)の範囲内、より好ましくは約30μm(0.03mm)〜約80μm(0.08mm)の範囲内である。細い金属線としてのステンレス線4の太さが約20μm未満であると、細過ぎて強度が不足して紡糸することができず、一方細い金属線としてのステンレス線4の太さが約120μmを超えると太過ぎてやはり紡糸することができない。さらに、より高品質なコアヤーン10とするためには、細い金属線としてのステンレス線4の太さが約30μm〜約80μmの範囲内であることがより好ましい。

【0043】

また、図1に示されるように、本実施の形態にかかるコアヤーンの製造装置1は、細い金属線としてのステンレス線4を巻き付けた回転自在のボビン3と、可紡性繊維の束としての綿粗糸6を巻き付けた回転自在のしの巻き5と、3本の巻きローラ7,8,9を有するドラフト装置と、ステンレス線4と綿粗糸6とを巻き付けてなるコアヤーン10を巻き取るために回転するスピンドル15と、スピンドル15のコアヤーン10を巻き取る部分に嵌め込まれた、外周にテーパを有する取り外し自在な巻き取り治具としての管糸14と、スピンドル15を中心に回転自在でかつ管糸14でコアヤーン10が巻き取られる範囲内で上下動自在なトラベラー12とを具備する。

【0044】

トラベラー12は、スピンドル15を中心に回転自在でかつ管糸14でコアヤーン10が巻き取られる範囲内で上下動自在なリング11に取付けられたC字形の金具であり、このトラベラー12の中をコアヤーン10が通されて、スピンドル15に嵌め込まれた巻き取り治具としての管糸14に巻き取られる。

【0045】

さらに、回転軸2によって回転自在に支持されステンレス線4が巻かれたボビン3は、回転軸2が図に矢印で示されるように左右に少しずつ移動することによって、ステンレス線4が常にボビン3のフランジ3aに対して平行に引き出されるようになっている。これによって、ステンレス線4が常に真っ直ぐに引き出され、ステンレス線4に撚りが掛からないように工夫されている。ステンレス線4がボビン3から斜めに引き出されると、ステンレス線4に撚りが掛かって、次に述べる3本の巻きローラ7,8,9を有するドラフト装置において、綿粗糸6が完全に均一に巻き付けられない可能性がある。

【0046】

なお、本実施の形態においては、回転軸2が図に矢印で示されるように左右に少しずつ移動するようにした例について説明したが、回転軸2が左右に移動しない構成、即ちボビン3が左右に移動しない構成としても構わない。特に、ボビン3からフロントローラ9までの距離が長い場合には、ステンレス線4がボビン3の左端から右端まで巻かれていても、実際には常に殆ど真っ直ぐに引き出されるので、ステンレス線4に撚りが掛かることはなく、綿粗糸6が均一に巻き付けられない恐れはない。

【0047】

引き出されたステンレス線4は、フロントローラ9に直接掛けられて、回転自在のしの巻き5からバックローラ7、ミドルローラ8、フロントローラ9の間を順番に潜って引き出される綿粗糸6とフロントローラ9において巻き付けられて、図示されない昇降機構によって矢印に示されるように巻き取り治具としての管糸14の範囲内を上下動可能なリング11のトラベラー12の中を通されて、先端は管糸14に固定される。

【0048】

かかる構成によって、スピンドル15が矢印の方向に回転駆動されると、スピンドル15に嵌め込まれた巻き取り治具としての管糸14も一体に回転し、上述したように管糸14の範囲内を上下動可能でかつスピンドル15を中心にして回転自在に支持されたリング11が、コアヤーン10が管糸14に巻き取られるのに伴って回転する。このリング11は、管糸14の範囲内を上下動することによって、コアヤーン10が管糸14の上から下まで均一に巻き付けられるように調節する。

【0049】

ここで、3本の巻きローラ7,8,9はそれぞれ自力で回転駆動しており、スピンドル15も自力で回転駆動しているため、フロントローラ9の回転数によって決まる送り出し速度をスピンドル15の回転数によって決まる巻き取り速度より遅くすることによって、コアヤーン10を構成するステンレス線4に張力を付与することができる。均一で高品質のコアヤーン10を紡糸するためのステンレス線4に付与する張力は、ステンレス線4の太さによって表1に示されるようになる。

【0050】

【表1】

【0051】

表1に示されるように、0.04mmφ(40μmφ)の太さのステンレス線4の切断強度は0.9Nであり、付与する張力は0.5Nであって、切断強度の約55.6%である。また、0.03mmφ(30μmφ)の太さのステンレス線4の切断強度は0.5Nであり、付与する張力は0.3Nであって、切断強度の約60%である。

【0052】

このように、本発明者は、コアヤーン10を如何に均一かつ高品質なものとして製造するかについて、究明を行った結果、コアヤーン10の芯となるステンレス線4にその切断強度の約40%〜約70%の張力、より好ましくは切断強度の約50%〜約60%の張力を加えながら紡糸することによって、ステンレス線4が一直線に張るために綿粗糸6が確実に巻き付いて、均一に紡糸されることを見出した。

【0053】

さらに、本発明者は、綿粗糸6に適切な撚りを掛けることによって、ステンレス線4に綿粗糸6が確実に巻き付いて紡糸されることを見出した。具体的には、普通経糸(たていと)または甘撚経糸の撚り係数で算出された撚り数の+20%を超えるとステンレス線4に綿粗糸6が綺麗に巻き付かない「コア外れ」が発生し、普通経糸または甘撚経糸の撚り係数で算出された撚り数の−20%を下回ると綿粗糸6が滑って部分的にステンレス線4から離れてしまう「シース抜け」が発生することを見出した。

【0054】

綿粗糸6の場合には、普通経糸または甘撚経糸の撚り係数で算出される撚り数は24回であるから、本実施の形態においては綿粗糸6の撚り数が24回になるように、スピンドル15の回転数を調節した。しかし、必ずしも撚り数が24回でなくても、その±20%の範囲内の撚り、即ち19回から28回の範囲内の撚り、より好ましくはその±10%の範囲内の撚り、即ち22回から26回の範囲内の撚りを掛けながら紡糸することによって、ステンレス線4に綿粗糸6が確実に巻き付いて紡糸される。

【0055】

このように、3本の巻きローラ7,8,9及びスピンドル14を、フロントローラ9及びスピンドル15の回転数を適切に調節して回転駆動させながら、コアヤーン10を製造して、管糸14に所定量のコアヤーン10が巻き取られた時点で一旦コアヤーンの製造装置1を停止させて、コアヤーン10の先端を切断して管糸14をスピンドル15から外し、新しい管糸14をスピンドル15に嵌め込んでコアヤーン10の先端を新しい管糸14に固定して、コアヤーンの製造装置1の稼動を再開する。

【0056】

図1に示されるように、かかるコアヤーンの製造装置1,1A,・・・を工場内に多数並べて稼動させることによって、均一で丈夫で高品質なコアヤーン10を大量生産することができる。こうして製造したコアヤーン10の用途としては、例えば形状記憶シャツ等の形状記憶衣服の生地の縫製用糸や、電磁波シールド衣服の生地の縫製用糸、強度の高い繊維製品、等の様々な用途がある。

【0057】

このようにして、本実施の形態にかかるコアヤーン10は、細い金属線としてのステンレス線4に可紡性繊維の束としての綿粗糸6を巻き付けてなるコアヤーンであって、容易に製造することができる均一で高品質かつ丈夫なコアヤーンとなり、本実施の形態にかかるコアヤーン10の製造方法は、細い金属線としてのステンレス線4に可紡性繊維の束としての綿粗糸6を巻き付けてなるコアヤーンの製造方法であって、容易に製造することができる均一で高品質かつ丈夫なコアヤーンの製造方法となる。

【0058】

そして、本実施の形態にかかるコアヤーンの製造装置1は、細い金属線としてのステンレス線4に可紡性繊維の束としての綿粗糸6を巻き付けてなるコアヤーン10の製造装置であって、極めて効率的に容易に製造することができ、確実に均一で高品質かつ丈夫なコアヤーン10を製造することができるコアヤーンの製造装置となる。

【0059】

本実施の形態においては、細い金属線として太さ約40μm(0.04mm)または約30μm(0.03mm)のステンレス線4を用いた場合についてのみ説明したが、細い金属線としてはこれに限られるものではなく、約20μm(0.02mm)〜約120μm(0.12mm)の太さのステンレス線、より好ましくは約30μm(0.03mm)〜約80μm(0.08mm)の太さのステンレス線、鋼線・銅線・アルミニウム線を始めとして、種々の金属の線を用いることができる。

【0060】

また、本実施の形態においては、可紡性繊維の束として綿粗糸6を用いた場合についてのみ説明したが、可紡性繊維としてはこれに限られるものではなく、その他の太さの綿粗糸、絹、麻、羊毛、ナイロン、ビニロン、ポリエステル繊維、アクリル繊維、塩化ビニリデン繊維、アセテート、レーヨン等の有機質繊維、ガラス繊維等の無機質繊維またはこれらの繊維を混用することができる。

【0061】

本発明を実施するに際しては、コアヤーンのその他の部分の構成、材質、大きさ、形状、数量、接続関係等についても、コアヤーンの製造方法のその他の工程についても、コアヤーンの製造装置のその他の部分の構成、材質、大きさ、形状、数量、接続関係等についても、本実施の形態に限定されるものではない。

【図面の簡単な説明】

【0062】

【図1】図1は本発明の実施の形態にかかるコアヤーン及びその製造方法及びその製造装置を模式的に示す説明図である。

【符号の説明】

【0063】

1 コアヤーンの製造装置

3 ボビン

4 細い金属線

5 しの巻き

6 可紡性繊維の束

9 フロントローラ

10 コアヤーン

14 巻き取り治具(管糸)

15 スピンドル

【技術分野】

【0001】

本発明は、電磁波遮蔽材として用いることができる導電性織物及び形状記憶衣服や帽子等の生地を織るのに最適な、金属線入りのコアヤーン及びその製造方法及びその製造装置に関するものである。

【背景技術】

【0002】

近年、繊維製品に金属繊維または金属線を織り込むことによって、強度の高い繊維製品としたり、形状記憶性のある服地としたり、金属の導電性を利用した電磁波シールド性を有する繊維製品としたりする技術が進んでいる。例えば、特許文献1に記載の発明においては、ナイフ、カッター等による小部品の細かい切断作業において、手元が狂っても切創し難くしかも作業性の損なわれない安全手袋として、高強度の金属繊維或いは高強度の金属リボンを装備した安全手袋について提案している。

【0003】

また、特許文献2に記載の考案においては、より広い範囲で電磁波を遮蔽できるようにするために、アルミ箔をステープル繊維状に微細に裁断して得られたアルミニウム繊維と通常の可紡性繊維との混紡糸を用いて織成された織地により形成された電磁波シールド用カーテンについて提案している。

【0004】

さらに、特許文献3に記載の発明においては、人体をより確実に電磁波から守ることを目的として、電磁波遮蔽作業服等を縫製するために、導電性金属線材と撚り糸またはフィラメント糸とを平行に引き揃えて芯糸を形成し、この芯糸の周囲に撚り糸またはフィラメント糸をZ撚り、S撚りして導電性金属線材が露出しないようにして、電磁波遮蔽編織用複合糸を形成している。

【特許文献1】特開2002−220716号公報

【特許文献2】実公平3−36538号公報

【特許文献3】特開2004−11033号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

これらの特許文献1乃至特許文献3に記載された安全手袋、電磁波シールド用カーテン、電磁波遮蔽作業服等は、金属繊維または細い金属線と通常の撚り糸またはフィラメント糸とを撚り合わせた混合糸(コアヤーン)を用いることによって、上記特許文献1乃至特許文献3に記載されたよりも、より容易かつ低コストで縫製することができると考えられる。

【0006】

しかしながら、金属繊維または細い金属線と通常の撚り糸等とを撚り合わせて丈夫な混合糸(コアヤーン)を製造することは、金属繊維または細い金属線が硬いために両者を均一に撚り合わせることができず、実際には非常に困難であった。

【0007】

そこで、本発明は、細い金属線に可紡性繊維の束を巻き付けてなるコアヤーンであって、容易に製造することができる均一で高品質かつ丈夫なコアヤーン及びその製造方法及びその製造装置の提供を課題とするものである。

【課題を解決するための手段】

【0008】

請求項1の発明にかかるコアヤーンは、1本の細い金属線に可紡性繊維の束を巻き付けて紡糸してなるコアヤーンであって、前記細い金属線に切断強度の約40%〜約70%の張力を加えながら、前記可紡性繊維の束に普通経糸(たていと)または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚りを掛けながら紡糸してなるものである。

【0009】

ここで、「金属線」としては、鋼線・ステンレス線・銅線・アルミニウム線を始めとして、種々の金属の線を用いることができる。また、「可紡性繊維」としては、木綿、絹、麻、羊毛、ナイロン、ビニロン、ポリエステル繊維、アクリル繊維、塩化ビニリデン繊維、アセテート、レーヨン等の有機質繊維、ガラス繊維等の無機質繊維またはこれらの繊維を混用することができる。

【0010】

請求項2の発明にかかるコアヤーンの製造方法は、1本の細い金属線に可紡性繊維の束を巻き付けて紡糸するコアヤーンの製造方法であって、前記細い金属線に切断強度の約40%〜約70%の張力を加えながら、前記可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚りを掛けながら紡糸するものである。

【0011】

請求項3の発明にかかるコアヤーンの製造装置は、細い金属線を巻き付けた回転自在のボビンと、可紡性繊維の束を巻き付けたしの巻きと、3本以上5本以下の巻きローラを有するドラフト装置と、前記細い金属線と前記可紡性繊維の束とを巻き付けてなるコアヤーンを巻き取るために回転するスピンドルと、前記スピンドルの前記コアヤーンを巻き取る部分に嵌め込まれる外周にテーパを有する取り外し自在な巻き取り治具と、前記スピンドルを中心に回転自在でかつ前記巻き取り治具で前記コアヤーンが巻き取られる範囲内で上下動自在なトラベラーとを具備するコアヤーンの製造装置であって、前記ドラフト装置の巻きローラのうち最も前記スピンドルに近いフロントローラの回転数によって決まる送り出し速度を前記スピンドルの回転数によって決まる巻き取り速度よりも遅くすることによって、前記細い金属線に切断強度の約40%〜約70%の張力を加えるとともに、前記スピンドルの回転数を調節することによって前記可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚りを掛けながら紡糸するものである。

【0012】

請求項4の発明にかかるコアヤーンの製造装置は、請求項3の構成において、前記ボビンが回転しながら左右に少しずつ移動することによって前記細い金属線が常に前記ボビンのフランジに対して平行に引き出されるものである。

【0013】

請求項5の発明にかかるコアヤーンまたはコアヤーンの製造方法またはコアヤーンの製造装置は、請求項1乃至請求項4のいずれか1つの構成において、前記細い金属線の太さが約20μm〜約120μmの範囲内であるものである。

【発明の効果】

【0014】

請求項1の発明にかかるコアヤーンは、1本の細い金属線に可紡性繊維の束を巻き付けてなるコアヤーンであって、細い金属線に切断強度の約40%〜約70%の張力、より好ましくは切断強度の約50%〜約60%の張力を加えながら、可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚り、より好ましくは算出された撚り数の±10%の範囲内の撚りを掛けながら紡糸してなる。

【0015】

ここで、上述の如く、「金属線」としては、鋼線・ステンレス線・銅線・アルミニウム線を始めとして、種々の金属の線を用いることができる。また、「可紡性繊維」としては、木綿、絹、麻、羊毛、ナイロン、ビニロン、ポリエステル繊維、アクリル繊維、塩化ビニリデン繊維、アセテート、レーヨン等の有機質繊維、ガラス繊維等の無機質繊維またはこれらの繊維を混用することができる。

【0016】

本発明者は、細い金属線に可紡性繊維の束を巻き付けてなるコアヤーンを如何に均一かつ高品質なものとして製造するかについて、日夜鋭意実験研究を行った結果、コアヤーンの芯となる細い金属線にその切断強度の約40%〜約70%の張力、より好ましくは切断強度の約50%〜約60%の張力を加えながら紡糸することによって、細い金属線が一直線に張るために通常の可紡性繊維の束が確実に巻き付いて、細い金属線に可紡性繊維の束が綺麗に巻き付かない「コア外れ」が発生することなく、均一に紡糸されることを見出した。

【0017】

さらに、可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚り、より好ましくは算出された撚り数の±10%の範囲内の撚りを掛けながら紡糸することによって、細い金属線に可紡性繊維の束が確実に巻き付いて紡糸されることを見出した。そして、普通経糸または甘撚経糸の撚り係数で算出された撚り数の+20%を超えると細い金属線に可紡性繊維の束が綺麗に巻き付かない「コア外れ」が発生し、普通経糸または甘撚経糸の撚り係数で算出された撚り数の−20%を下回ると可紡性繊維の束が滑って部分的に細い金属線から離れてしまう「シース抜け」が発生することを見出した。

【0018】

本発明者は、これらの知見に基いて本発明を完成させたものであって、上述した条件下であれば、どのような細い金属線にどのような可紡性繊維を巻き付けても、均一かつ高品質なコアヤーンとなる。

【0019】

このようにして、細い金属線に可紡性繊維の束を巻き付けてなるコアヤーンであって、容易に製造することができる均一で高品質かつ丈夫なコアヤーンとなる。

【0020】

請求項2の発明にかかるコアヤーンの製造方法は、1本の細い金属線に可紡性繊維の束を巻き付けて紡糸するコアヤーンの製造方法であって、細い金属線に切断強度の約40%〜約70%の張力、より好ましくは切断強度の約50%〜約60%の張力を加えながら、可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚り、より好ましくは算出された撚り数の±10%の範囲内の撚りを掛けながら紡糸する。

【0021】

ここで、「金属線」としては、鋼線・ステンレス線・銅線・アルミニウム線を始めとして、種々の金属の線を用いることができる。また、「可紡性繊維」としては、木綿、絹、麻、羊毛、ナイロン、ビニロン、ポリエステル繊維、アクリル繊維、塩化ビニリデン繊維、アセテート、レーヨン等の有機質繊維、ガラス繊維等の無機質繊維またはこれらの繊維を混用することができる。

【0022】

本発明者は、細い金属線に可紡性繊維の束を巻き付けてなるコアヤーンを如何に均一かつ高品質なものとして製造するかについて、日夜鋭意実験研究を行った結果、コアヤーンの芯となる細い金属線にその切断強度の約40%〜約70%の張力、より好ましくは切断強度の約50%〜約60%の張力を加えながら紡糸することによって、細い金属線が一直線に張るために通常の可紡性繊維の束が確実に巻き付いて、細い金属線に可紡性繊維の束が綺麗に巻き付かない「コア外れ」が発生することなく、均一に紡糸されることを見出した。

【0023】

さらに、可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚り、より好ましくは算出された撚り数の±10%の範囲内の撚りを掛けながら紡糸することによって、細い金属線に可紡性繊維の束が確実に巻き付いて紡糸されることを見出した。そして、普通経糸または甘撚経糸の撚り係数で算出された撚り数の+20%を超えると細い金属線に可紡性繊維の束が綺麗に巻き付かない「コア外れ」が発生し、普通経糸または甘撚経糸の撚り係数で算出された撚り数の−20%を下回ると可紡性繊維の束が滑って部分的に細い金属線から離れてしまう「シース抜け」が発生することを見出した。

【0024】

本発明者は、これらの知見に基いて本発明を完成させたものであって、上述した条件下であれば、どのような細い金属線にどのような可紡性繊維を巻き付けても、均一かつ高品質なコアヤーンを製造することができる。

【0025】

このようにして、細い金属線に可紡性繊維の束を巻き付けてなるコアヤーンの製造方法であって、容易に製造することができる均一で高品質かつ丈夫なコアヤーンの製造方法となる。

【0026】

請求項3の発明にかかるコアヤーンの製造装置は、細い金属線を巻き付けた回転自在のボビンと、可紡性繊維の束を巻き付けたしの巻きと、3本以上5本以下の巻きローラを有するドラフト装置と、細い金属線と可紡性繊維の束とを巻き付けてなるコアヤーンを巻き取るために回転するスピンドルと、スピンドルのコアヤーンを巻き取る部分に嵌め込まれる外周にテーパを有する取り外し自在な巻き取り治具と、スピンドルを中心に回転自在でかつ巻き取り治具でコアヤーンが巻き取られる範囲内で上下動自在なトラベラーとを具備するコアヤーンの製造装置であって、ドラフト装置の巻きローラのうち最もスピンドルに近いフロントローラの回転数によって決まる送り出し速度をスピンドルの回転数によって決まる巻き取り速度よりも遅くすることによって、細い金属線に切断強度の約40%〜約70%の張力を加えるとともに、スピンドルの回転数を調節することによって可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚りを掛けながら紡糸する。

【0027】

ここで、「金属線」としては、鋼線・ステンレス線・銅線・アルミニウム線を始めとして、種々の金属の線を用いることができる。また、「可紡性繊維」としては、木綿、絹、麻、羊毛、ナイロン、ビニロン、ポリエステル繊維、アクリル繊維、塩化ビニリデン繊維、アセテート、レーヨン等の有機質繊維、ガラス繊維等の無機質繊維またはこれらの繊維を混用することができる。

【0028】

本発明者は、細い金属線に可紡性繊維の束を巻き付けてなるコアヤーンを如何に均一かつ高品質なものとして製造するかについて、日夜鋭意実験研究を行った結果、コアヤーンの芯となる細い金属線にその切断強度の約40%〜約70%の張力、より好ましくは切断強度の約50%〜約60%の張力を加えながら紡糸することによって、細い金属線が一直線に張るために通常の可紡性繊維の束が確実に巻き付いて、細い金属線に可紡性繊維の束が綺麗に巻き付かない「コア外れ」が発生することなく、均一に紡糸されることを見出した。

【0029】

そして、コアヤーンの芯となる細い金属線にその切断強度の約40%〜約70%の張力、より好ましくは切断強度の約50%〜約60%の張力を加える方法として、フロントローラの回転数によって決まる送り出し速度をスピンドルの回転数によって決まる巻き取り速度よりも遅くすれば、フロントローラに巻き付いている細い金属線がスピンドルの回転で巻き取られることによって引張られるので、フロントローラの回転数とスピンドルの回転数を適切に調節すれば、細い金属線にその切断強度の約40%〜約70%の張力、より好ましくは切断強度の約50%〜約60%の張力を加えることができる。

【0030】

さらに、可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚り、より好ましくは算出された撚り数の±10%の範囲内の撚りを掛けながら紡糸することによって、細い金属線に可紡性繊維の束が確実に巻き付いて紡糸されることを見出した。そして、普通経糸または甘撚経糸の撚り係数で算出された撚り数の+20%を超えると細い金属線に可紡性繊維の束が綺麗に巻き付かない「コア外れ」が発生し、普通経糸または甘撚経糸の撚り係数で算出された撚り数の−20%を下回ると可紡性繊維の束が滑って部分的に細い金属線から離れてしまう「シース抜け」が発生することを見出した。

【0031】

そして、可紡性繊維の束に撚りを掛けるのは、スピンドルの回転に基くトラベラーの回転であるから、スピンドルの回転数を適切に調節すれば、可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚り、より好ましくは算出された撚り数の±10%の範囲内の撚りを掛けながら紡糸することができる。

【0032】

このようにして、細い金属線に可紡性繊維の束を巻き付けてなるコアヤーンの製造装置であって、容易に製造することができる均一で高品質かつ丈夫なコアヤーンの製造装置となる。

【0033】

請求項4の発明にかかるコアヤーンの製造装置においては、ボビンが回転しながら左右に少しずつ移動することによって細い金属線が常にボビンのフランジに対して平行に引き出される。

【0034】

細い金属線が巻かれるボビンには幅があるから、ボビンが一定位置で回転していると細い金属線が斜めに引き出されることもあり、これによって細い金属線に撚りが掛けられることになる。このように撚りが掛かった細い金属線には、可紡性繊維の束が密着して巻き付かなくなり、均一なコアヤーンの製造を妨げる事態が発生することがある。

【0035】

そこで、3本の巻きローラに巻き取られる位置と細い金属線が引き出される位置とが常に真正面にくるように、ボビンが回転しながら左右に少しずつ移動することによって、細い金属線が常にボビンのフランジに対して平行に、即ち真っ直ぐに引き出されるため、細い金属線に撚りが掛けられるのが防止され、均一なコアヤーンの製造を行うことができる。

【0036】

このようにして、細い金属線に可紡性繊維の束を巻き付けてなるコアヤーンの製造装置であって、極めて効率的に容易に製造することができ、確実に均一で高品質かつ丈夫なコアヤーンを製造することができるコアヤーンの製造装置となる。

【0037】

請求項5の発明にかかるコアヤーンまたはコアヤーンの製造方法またはコアヤーンの製造装置は、細い金属線の太さが約20μm(0.02mm)〜約120μm(0.12mm)の範囲内、より好ましくは約30μm(0.03mm)〜約80μm(0.08mm)の範囲内である。細い金属線の太さが約20μm未満であると、細過ぎて強度が不足して紡糸することができず、一方細い金属線の太さが約120μmを超えると太過ぎてやはり紡糸することができない。

【0038】

さらに、より高品質なコアヤーンとするためには、細い金属線の太さが約30μm〜約80μmの範囲内であることがより好ましい。

【0039】

このようにして、細い金属線に可紡性繊維の束を巻き付けてなるコアヤーンまたはコアヤーンの製造方法またはコアヤーンの製造装置であって、極めて効率的に容易に製造することができ、確実に均一で高品質かつ丈夫なコアヤーンを製造することができるコアヤーンまたはコアヤーンの製造方法またはコアヤーンの製造装置となる。

【発明を実施するための最良の形態】

【0040】

以下、本発明の実施の形態について、図1を参照して説明する。図1は本発明の実施の形態にかかるコアヤーン及びその製造方法及びその製造装置を模式的に示す説明図である。

【0041】

図1に示されるように、本実施の形態にかかるコアヤーン10は、細い金属線としての太さ約40μm(0.04mm)または約30μm(0.03mm)のステンレス線4を芯にして、このステンレス線4に可紡性繊維の束としての綿(木綿)の粗糸(綿番40単糸を作るためのスライバ)6を撚り合わせてなるものである。

【0042】

細い金属線としてのステンレス線4の太さは約20μm(0.02mm)〜約120μm(0.12mm)の範囲内、より好ましくは約30μm(0.03mm)〜約80μm(0.08mm)の範囲内である。細い金属線としてのステンレス線4の太さが約20μm未満であると、細過ぎて強度が不足して紡糸することができず、一方細い金属線としてのステンレス線4の太さが約120μmを超えると太過ぎてやはり紡糸することができない。さらに、より高品質なコアヤーン10とするためには、細い金属線としてのステンレス線4の太さが約30μm〜約80μmの範囲内であることがより好ましい。

【0043】

また、図1に示されるように、本実施の形態にかかるコアヤーンの製造装置1は、細い金属線としてのステンレス線4を巻き付けた回転自在のボビン3と、可紡性繊維の束としての綿粗糸6を巻き付けた回転自在のしの巻き5と、3本の巻きローラ7,8,9を有するドラフト装置と、ステンレス線4と綿粗糸6とを巻き付けてなるコアヤーン10を巻き取るために回転するスピンドル15と、スピンドル15のコアヤーン10を巻き取る部分に嵌め込まれた、外周にテーパを有する取り外し自在な巻き取り治具としての管糸14と、スピンドル15を中心に回転自在でかつ管糸14でコアヤーン10が巻き取られる範囲内で上下動自在なトラベラー12とを具備する。

【0044】

トラベラー12は、スピンドル15を中心に回転自在でかつ管糸14でコアヤーン10が巻き取られる範囲内で上下動自在なリング11に取付けられたC字形の金具であり、このトラベラー12の中をコアヤーン10が通されて、スピンドル15に嵌め込まれた巻き取り治具としての管糸14に巻き取られる。

【0045】

さらに、回転軸2によって回転自在に支持されステンレス線4が巻かれたボビン3は、回転軸2が図に矢印で示されるように左右に少しずつ移動することによって、ステンレス線4が常にボビン3のフランジ3aに対して平行に引き出されるようになっている。これによって、ステンレス線4が常に真っ直ぐに引き出され、ステンレス線4に撚りが掛からないように工夫されている。ステンレス線4がボビン3から斜めに引き出されると、ステンレス線4に撚りが掛かって、次に述べる3本の巻きローラ7,8,9を有するドラフト装置において、綿粗糸6が完全に均一に巻き付けられない可能性がある。

【0046】

なお、本実施の形態においては、回転軸2が図に矢印で示されるように左右に少しずつ移動するようにした例について説明したが、回転軸2が左右に移動しない構成、即ちボビン3が左右に移動しない構成としても構わない。特に、ボビン3からフロントローラ9までの距離が長い場合には、ステンレス線4がボビン3の左端から右端まで巻かれていても、実際には常に殆ど真っ直ぐに引き出されるので、ステンレス線4に撚りが掛かることはなく、綿粗糸6が均一に巻き付けられない恐れはない。

【0047】

引き出されたステンレス線4は、フロントローラ9に直接掛けられて、回転自在のしの巻き5からバックローラ7、ミドルローラ8、フロントローラ9の間を順番に潜って引き出される綿粗糸6とフロントローラ9において巻き付けられて、図示されない昇降機構によって矢印に示されるように巻き取り治具としての管糸14の範囲内を上下動可能なリング11のトラベラー12の中を通されて、先端は管糸14に固定される。

【0048】

かかる構成によって、スピンドル15が矢印の方向に回転駆動されると、スピンドル15に嵌め込まれた巻き取り治具としての管糸14も一体に回転し、上述したように管糸14の範囲内を上下動可能でかつスピンドル15を中心にして回転自在に支持されたリング11が、コアヤーン10が管糸14に巻き取られるのに伴って回転する。このリング11は、管糸14の範囲内を上下動することによって、コアヤーン10が管糸14の上から下まで均一に巻き付けられるように調節する。

【0049】

ここで、3本の巻きローラ7,8,9はそれぞれ自力で回転駆動しており、スピンドル15も自力で回転駆動しているため、フロントローラ9の回転数によって決まる送り出し速度をスピンドル15の回転数によって決まる巻き取り速度より遅くすることによって、コアヤーン10を構成するステンレス線4に張力を付与することができる。均一で高品質のコアヤーン10を紡糸するためのステンレス線4に付与する張力は、ステンレス線4の太さによって表1に示されるようになる。

【0050】

【表1】

【0051】

表1に示されるように、0.04mmφ(40μmφ)の太さのステンレス線4の切断強度は0.9Nであり、付与する張力は0.5Nであって、切断強度の約55.6%である。また、0.03mmφ(30μmφ)の太さのステンレス線4の切断強度は0.5Nであり、付与する張力は0.3Nであって、切断強度の約60%である。

【0052】

このように、本発明者は、コアヤーン10を如何に均一かつ高品質なものとして製造するかについて、究明を行った結果、コアヤーン10の芯となるステンレス線4にその切断強度の約40%〜約70%の張力、より好ましくは切断強度の約50%〜約60%の張力を加えながら紡糸することによって、ステンレス線4が一直線に張るために綿粗糸6が確実に巻き付いて、均一に紡糸されることを見出した。

【0053】

さらに、本発明者は、綿粗糸6に適切な撚りを掛けることによって、ステンレス線4に綿粗糸6が確実に巻き付いて紡糸されることを見出した。具体的には、普通経糸(たていと)または甘撚経糸の撚り係数で算出された撚り数の+20%を超えるとステンレス線4に綿粗糸6が綺麗に巻き付かない「コア外れ」が発生し、普通経糸または甘撚経糸の撚り係数で算出された撚り数の−20%を下回ると綿粗糸6が滑って部分的にステンレス線4から離れてしまう「シース抜け」が発生することを見出した。

【0054】

綿粗糸6の場合には、普通経糸または甘撚経糸の撚り係数で算出される撚り数は24回であるから、本実施の形態においては綿粗糸6の撚り数が24回になるように、スピンドル15の回転数を調節した。しかし、必ずしも撚り数が24回でなくても、その±20%の範囲内の撚り、即ち19回から28回の範囲内の撚り、より好ましくはその±10%の範囲内の撚り、即ち22回から26回の範囲内の撚りを掛けながら紡糸することによって、ステンレス線4に綿粗糸6が確実に巻き付いて紡糸される。

【0055】

このように、3本の巻きローラ7,8,9及びスピンドル14を、フロントローラ9及びスピンドル15の回転数を適切に調節して回転駆動させながら、コアヤーン10を製造して、管糸14に所定量のコアヤーン10が巻き取られた時点で一旦コアヤーンの製造装置1を停止させて、コアヤーン10の先端を切断して管糸14をスピンドル15から外し、新しい管糸14をスピンドル15に嵌め込んでコアヤーン10の先端を新しい管糸14に固定して、コアヤーンの製造装置1の稼動を再開する。

【0056】

図1に示されるように、かかるコアヤーンの製造装置1,1A,・・・を工場内に多数並べて稼動させることによって、均一で丈夫で高品質なコアヤーン10を大量生産することができる。こうして製造したコアヤーン10の用途としては、例えば形状記憶シャツ等の形状記憶衣服の生地の縫製用糸や、電磁波シールド衣服の生地の縫製用糸、強度の高い繊維製品、等の様々な用途がある。

【0057】

このようにして、本実施の形態にかかるコアヤーン10は、細い金属線としてのステンレス線4に可紡性繊維の束としての綿粗糸6を巻き付けてなるコアヤーンであって、容易に製造することができる均一で高品質かつ丈夫なコアヤーンとなり、本実施の形態にかかるコアヤーン10の製造方法は、細い金属線としてのステンレス線4に可紡性繊維の束としての綿粗糸6を巻き付けてなるコアヤーンの製造方法であって、容易に製造することができる均一で高品質かつ丈夫なコアヤーンの製造方法となる。

【0058】

そして、本実施の形態にかかるコアヤーンの製造装置1は、細い金属線としてのステンレス線4に可紡性繊維の束としての綿粗糸6を巻き付けてなるコアヤーン10の製造装置であって、極めて効率的に容易に製造することができ、確実に均一で高品質かつ丈夫なコアヤーン10を製造することができるコアヤーンの製造装置となる。

【0059】

本実施の形態においては、細い金属線として太さ約40μm(0.04mm)または約30μm(0.03mm)のステンレス線4を用いた場合についてのみ説明したが、細い金属線としてはこれに限られるものではなく、約20μm(0.02mm)〜約120μm(0.12mm)の太さのステンレス線、より好ましくは約30μm(0.03mm)〜約80μm(0.08mm)の太さのステンレス線、鋼線・銅線・アルミニウム線を始めとして、種々の金属の線を用いることができる。

【0060】

また、本実施の形態においては、可紡性繊維の束として綿粗糸6を用いた場合についてのみ説明したが、可紡性繊維としてはこれに限られるものではなく、その他の太さの綿粗糸、絹、麻、羊毛、ナイロン、ビニロン、ポリエステル繊維、アクリル繊維、塩化ビニリデン繊維、アセテート、レーヨン等の有機質繊維、ガラス繊維等の無機質繊維またはこれらの繊維を混用することができる。

【0061】

本発明を実施するに際しては、コアヤーンのその他の部分の構成、材質、大きさ、形状、数量、接続関係等についても、コアヤーンの製造方法のその他の工程についても、コアヤーンの製造装置のその他の部分の構成、材質、大きさ、形状、数量、接続関係等についても、本実施の形態に限定されるものではない。

【図面の簡単な説明】

【0062】

【図1】図1は本発明の実施の形態にかかるコアヤーン及びその製造方法及びその製造装置を模式的に示す説明図である。

【符号の説明】

【0063】

1 コアヤーンの製造装置

3 ボビン

4 細い金属線

5 しの巻き

6 可紡性繊維の束

9 フロントローラ

10 コアヤーン

14 巻き取り治具(管糸)

15 スピンドル

【特許請求の範囲】

【請求項1】

1本の細い金属線に可紡性繊維の束を巻き付けて紡糸してなるコアヤーンであって、

前記細い金属線に切断強度の約40%〜約70%の張力を加えながら、

前記可紡性繊維の束に普通経糸(たていと)または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚りを掛けながら紡糸してなることを特徴とするコアヤーン。

【請求項2】

1本の細い金属線に可紡性繊維の束を巻き付けて紡糸するコアヤーンの製造方法であって、

前記細い金属線に切断強度の約40%〜約70%の張力を加えながら、

前記可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚りを掛けながら紡糸することを特徴とするコアヤーンの製造方法。

【請求項3】

細い金属線を巻き付けた回転自在のボビンと、可紡性繊維の束を巻き付けたしの巻きと、3本以上5本以下の巻きローラを有するドラフト装置と、前記細い金属線と前記可紡性繊維の束とを巻き付けてなるコアヤーンを巻き取るために回転するスピンドルと、前記スピンドルの前記コアヤーンを巻き取る部分に嵌め込まれる外周にテーパを有する取り外し自在な巻き取り治具と、前記スピンドルを中心に回転自在でかつ前記巻き取り治具で前記コアヤーンが巻き取られる範囲内で上下動自在なトラベラーとを具備するコアヤーンの製造装置であって、

前記ドラフト装置の巻きローラのうち最も前記スピンドルに近いフロントローラの回転数によって決まる送り出し速度を前記スピンドルの回転数によって決まる巻き取り速度よりも遅くすることによって、前記細い金属線に切断強度の約40%〜約70%の張力を加えるとともに、前記スピンドルの回転数を調節することによって前記可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚りを掛けながら紡糸することを特徴とするコアヤーンの製造装置。

【請求項4】

前記ボビンが回転しながら左右に少しずつ移動することによって前記細い金属線が常に前記ボビンのフランジに対して平行に引き出されることを特徴とする請求項3に記載のコアヤーンの製造装置。

【請求項5】

前記細い金属線の太さが約20μm〜約120μmの範囲内であることを特徴とする請求項1に記載のコアヤーンまたは請求項2に記載のコアヤーンの製造方法または請求項3若しくは請求項4に記載のコアヤーンの製造装置。

【請求項1】

1本の細い金属線に可紡性繊維の束を巻き付けて紡糸してなるコアヤーンであって、

前記細い金属線に切断強度の約40%〜約70%の張力を加えながら、

前記可紡性繊維の束に普通経糸(たていと)または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚りを掛けながら紡糸してなることを特徴とするコアヤーン。

【請求項2】

1本の細い金属線に可紡性繊維の束を巻き付けて紡糸するコアヤーンの製造方法であって、

前記細い金属線に切断強度の約40%〜約70%の張力を加えながら、

前記可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚りを掛けながら紡糸することを特徴とするコアヤーンの製造方法。

【請求項3】

細い金属線を巻き付けた回転自在のボビンと、可紡性繊維の束を巻き付けたしの巻きと、3本以上5本以下の巻きローラを有するドラフト装置と、前記細い金属線と前記可紡性繊維の束とを巻き付けてなるコアヤーンを巻き取るために回転するスピンドルと、前記スピンドルの前記コアヤーンを巻き取る部分に嵌め込まれる外周にテーパを有する取り外し自在な巻き取り治具と、前記スピンドルを中心に回転自在でかつ前記巻き取り治具で前記コアヤーンが巻き取られる範囲内で上下動自在なトラベラーとを具備するコアヤーンの製造装置であって、

前記ドラフト装置の巻きローラのうち最も前記スピンドルに近いフロントローラの回転数によって決まる送り出し速度を前記スピンドルの回転数によって決まる巻き取り速度よりも遅くすることによって、前記細い金属線に切断強度の約40%〜約70%の張力を加えるとともに、前記スピンドルの回転数を調節することによって前記可紡性繊維の束に普通経糸または甘撚経糸の撚り係数で算出された撚り数の±20%の範囲内の撚りを掛けながら紡糸することを特徴とするコアヤーンの製造装置。

【請求項4】

前記ボビンが回転しながら左右に少しずつ移動することによって前記細い金属線が常に前記ボビンのフランジに対して平行に引き出されることを特徴とする請求項3に記載のコアヤーンの製造装置。

【請求項5】

前記細い金属線の太さが約20μm〜約120μmの範囲内であることを特徴とする請求項1に記載のコアヤーンまたは請求項2に記載のコアヤーンの製造方法または請求項3若しくは請求項4に記載のコアヤーンの製造装置。

【図1】

【公開番号】特開2007−46172(P2007−46172A)

【公開日】平成19年2月22日(2007.2.22)

【国際特許分類】

【出願番号】特願2005−229021(P2005−229021)

【出願日】平成17年8月8日(2005.8.8)

【出願人】(503210441)松山毛織株式会社 (11)

【Fターム(参考)】

【公開日】平成19年2月22日(2007.2.22)

【国際特許分類】

【出願日】平成17年8月8日(2005.8.8)

【出願人】(503210441)松山毛織株式会社 (11)

【Fターム(参考)】

[ Back to top ]