コアヤーン製造装置

【課題】CSY製造装置とCFY製造装置とが、それぞれ専用装置となっており、汎用性が損なわれるものとなっている。

【解決手段】コアヤーンの鞘繊維9をドラフトするドラフト装置100と、コアヤーンの芯繊維を供給する芯繊維供給装置1と、を備える、コアヤーン製造装置であって、芯繊維供給装置1は、ドラフト装置100の上方位置で、芯繊維供給装置1における芯繊維の送出経路が、機台正面側に対して前低後高となるように構成されると共に、芯繊維供給装置1のベースフレーム10の後上部には、CSY用パッケージ3を支持し弾性糸4を巻き出すCSY用巻出し装置2と、芯繊維供給装置1の後方に配置されるCFY用パッケージ13から引き出されるフィラメントヤーン14を案内するCFY用糸ガイド12と、が備えられる。

【解決手段】コアヤーンの鞘繊維9をドラフトするドラフト装置100と、コアヤーンの芯繊維を供給する芯繊維供給装置1と、を備える、コアヤーン製造装置であって、芯繊維供給装置1は、ドラフト装置100の上方位置で、芯繊維供給装置1における芯繊維の送出経路が、機台正面側に対して前低後高となるように構成されると共に、芯繊維供給装置1のベースフレーム10の後上部には、CSY用パッケージ3を支持し弾性糸4を巻き出すCSY用巻出し装置2と、芯繊維供給装置1の後方に配置されるCFY用パッケージ13から引き出されるフィラメントヤーン14を案内するCFY用糸ガイド12と、が備えられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コアヤーンの鞘繊維をドラフトするドラフト装置と、コアヤーンの芯繊維を供給する芯繊維供給装置と、を備える、コアヤーン製造装置の技術に関する。

【背景技術】

【0002】

従来より、コアヤーンの製造装置として、芯繊維の種類別に、二種類の装置が存在していた。芯繊維を弾性糸とするCSY(コア・スパンデックス(登録商標)・ヤーン)を製造する自動装置と、芯繊維をフィラメントヤーンとするCFY(コア・フィラメント・ヤーン)を製造する自動装置と、である。

特許文献1には、CSY製造装置の一例が開示されている。特許文献2には、CFY製造装置の一例が開示されている。

【特許文献1】特開2002−363831号公報

【特許文献2】特開2002−69760号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

CSY製造装置とCFY製造装置とは、次の点で、それぞれ専用装置となっており、汎用性が損なわれるものとなっている。

第一の点は、CSY製造装置とCFY製造装置とで、パッケージより芯繊維を解舒して送り出す糸出し装置の構成が異なる点である。CSY製造装置には、フリクションローラ式の糸出し装置が備えられており、弾性糸である弾性糸の解舒を適切に行なうことが可能である。一方、CFY製造装置においては、パッケージよりフィラメントヤーンを引き出すだけである。このため、CFY製造装置の芯繊維供給装置を利用して、弾性糸の供給を行なうことはできない。

第二の点は、CSY製造装置とCFY製造装置とで、芯繊維の糸道の経路が異なる点である。CSY製造装置では、鞘繊維のドラフト装置の直上方より芯繊維を挿入する構成が一般的であり、鞘繊維の送出方向に対して、芯繊維の送出方向(挿入方向)が垂直に近い急角度である。一方、CFY製造装置では、鞘繊維の送出方向に対して、芯繊維の送出方向が、平行に近い緩い角度とされている。このため、CSY製造装置に備える芯繊維供給装置を利用して、フィラメントヤーンの供給を行なうとすると、この芯繊維供給装置とは別設されるパッケージより引き出された糸が、ドラフト装置の直上方に案内され、さらに下方へと送出されることになって、糸道の屈曲が甚だしくなり、糸を痛めることになる。

【0004】

つまり、解決しようとする問題点は、CSY製造装置とCFY製造装置とが、それぞれ専用装置となっており、汎用性が損なわれるものとなっている点である。

【課題を解決するための手段】

【0005】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0006】

即ち、請求項1においては、

コアヤーンの鞘繊維をドラフトするドラフト装置と、

コアヤーンの芯繊維を供給する芯繊維供給装置と、

を備える、コアヤーン製造装置であって、

前記芯繊維供給装置は、前記ドラフト装置の上方位置で、この芯繊維供給装置における芯繊維の送出経路が、機台正面側に対して前低後高となるように構成されると共に、

前記芯繊維供給装置のベースフレームの後上部には、

弾性糸パッケージを支持し前記芯繊維としての弾性糸を巻き出す巻出し装置と、

前記芯繊維供給装置の後方に配置されるフィラメントヤーンパッケージから引き出される前記芯繊維としてのフィラメントヤーンを案内する糸ガイドと、

が備えられる、ものである。

【0007】

請求項2においては、

前記ベースフレームを、前記ドラフト装置に対して、上方へ移動可能とする移動機構を備える、ものである。

【0008】

請求項3においては、

前記芯繊維供給装置において、

前記糸ガイドを始端位置とする前記フィラメントヤーンの送出経路に、前記巻出し装置を始端位置とする前記弾性糸の送出経路が重複するように、前記巻出し装置及び糸ガイドのレイアウトが設定されると共に、

前記弾性糸の送出経路上に、前記芯繊維のクランプカッターと、前記クランプカッターに前記芯繊維を送り出すエアーサッカーと、が配置される、ものである。

【発明の効果】

【0009】

本発明の効果として、以下に示すような効果を奏する。

【0010】

請求項1においては、

芯繊維が弾性糸であっても、フィラメントヤーンであっても対応することができ、汎用性が高められている。

【0011】

請求項2においては、請求項1の効果に加えて、

必要に応じて芯繊維供給装置をドラフト装置の上方へ退避させることができ、ドラフト装置のメンテナンス性が向上する。

【0012】

請求項3においては、請求項1または請求項2の効果に加えて、

異なる芯繊維に対応する汎用性を確保しながら、部品点数の削減に繋がる。

【発明を実施するための最良の形態】

【0013】

本発明の一実施の形態であるコアヤーン製造装置を説明する。

コアヤーン製造装置は、芯繊維の周囲を鞘繊維で被覆して構成されるコアヤーンを製造する装置であり、鞘繊維をドラフトするドラフト装置と、芯繊維を供給する芯繊維供給装置と、芯繊維の挿入された鞘繊維を精紡してコアヤーンを形成する精紡装置と、を備えている。

【0014】

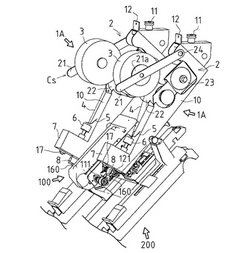

図1および図2にはそれぞれ、二つの芯繊維供給装置1と、二錘用のドラフト装置100と、が図示されている。

ここで、コアヤーン製造装置は、一錘のコアヤーンを製造するコアヤーン製造ユニットの多数と、これらのコアヤーン製造ユニット全体を駆動する駆動装置および制御する制御装置と、から構成されるものである。

したがって、図1および図2に図示される二つの芯繊維供給装置1と二錘用のドラフト装置100とは、二つのコアヤーン製造ユニットの一部を構成するものである。

【0015】

芯繊維供給装置1は、弾性糸(弾性糸)の供給装置(以下、CSY用供給装置1A)として、また、フィラメントヤーンの供給装置(以下、CFY用供給装置1B)として、使用することが可能に構成されている。

弾性糸を芯繊維として形成されるコアヤーンが、CSY(コア・弾性糸)であり、フィラメントヤーンを芯繊維として形成されるコアヤーンが、CFY(コア・フィラメント・ヤーン)である。

【0016】

図3を用いて、芯繊維供給装置1の構成を概略的に説明する。

芯繊維供給装置1には、弾性糸4の供給に係る各CSYモジュールと、フィラメントヤーン14の供給に係る各CFYモジュールと、が備えられている。

各CSYモジュールは、CSY用供給装置1Aを構成するものであり、CSY用送出し装置2、ヤーンフィーラー5、CSY用エアーサッカー6、クランプカッター7、ノズルパイプ8、よりなっている。

各CFYモジュールは、CFY用供給装置1Bを構成するものであり、CFY用テンサー11、CFY用糸ガイド12、ヤーンフィーラー5、CFY用エアーサッカー16、クランプカッター7、ノズルパイプ8、よりなっている。

ここで、ヤーンフィーラー5、クランプカッター7、ノズルパイプ8は、CSYモジュールとCFYモジュールとで兼用されるモジュールである。

【0017】

前記各モジュール(各CSYモジュールおよび各CFYモジュール)は、個別にユニット化されており、芯繊維供給装置1のベースフレーム10に、個別に取付自在に構成されている。

より詳しくは、各モジュールが、ベースフレーム10に対する取付用の取付フレームに支持される構成となっており、この取付フレームをベースフレーム10に取り付けるだけで、その取付フレームに支持されているモジュールが、ベースフレーム10に取り付けられる仕組である。

【0018】

ベースフレーム10には、前記各モジュールを、一部のモジュールを除いて、すべて同時に取り付けることが可能である。同時に取り付けることのできない一部のモジュールは、CSY用エアーサッカー6およびCFY用エアーサッカー16であり、この両モジュール(CSY用エアーサッカー6およびCFY用エアーサッカー16)は、択一的にベースフレーム10に取り付け可能である。

【0019】

このため、芯繊維供給装置1を、CSY専用の芯繊維供給装置、CFY専用の芯繊維供給装置、CSY・CFY兼用の芯繊維供給装置、として構成することが可能である。

ここで、CSY専用の芯繊維供給装置とは、CSYモジュールの全体のみをベースフレーム10に取り付けて構成される装置である。CFY専用の芯繊維供給装置とは、CFYモジュールの全体のみをベースフレーム10に取り付けて構成される装置である。

また、CSY・CFY兼用の芯繊維供給装置とは、CSYモジュールの全体およびCFYモジュールの全体を、一部を除いてすべてベースフレーム10に取り付けて構成される装置である。なお、前述したように、CSY用エアーサッカー6およびCFY用エアーサッカー16に関しては、CSY・CFY兼用の芯繊維供給装置においても、択一的に取り付けられるものである。また、ヤーンフィーラー5、クランプカッター7、ノズルパイプ8も、CSYモジュールとCFYモジュールとで兼用されるモジュールであるので、これらのモジュールも、CSY・CFY兼用の芯繊維供給装置においては、ベースフレーム10には一つずつ取り付けられることになる。

【0020】

また、CSY用供給装置1Aとは、弾性糸4を供給する装置のことであり、CSY専用の芯繊維供給装置であるか、CSY・CFY兼用の芯繊維供給装置におけるCSY用エアーサッカー6の取付状態であるか、を問わない。

同じく、CFY用供給装置とは、フィラメントヤーン14の供給する装置のことであり、CFY専用の芯繊維供給装置であるか、CSY・CFY兼用の芯繊維供給装置におけるCFY用エアーサッカー16の取付状態であるか、を問わない。

【0021】

図1、図4、図5には、芯繊維供給装置1をCSY用供給装置1Aとして使用する状態が図示されている。

芯繊維供給装置1のベースフレーム10には、弾性糸4の送出経路に沿って、CSY用送出し装置2、ヤーンフィーラー5、CSY用エアーサッカー6、クランプカッター7、ノズルパイプ8、が取り付けられている。

【0022】

ここで、図1(および図2)の左下側を、作業者によるコアヤーン製造装置の機台正面側とし、コアヤーン製造装置の前後方向の基準(つまり正面)とする。機台正面とは、紡績された糸が走行する糸道側である。

CSY用供給装置1Aの内部において、弾性糸4の送出経路の始端位置となるCSY用送出し装置2は、ベースフレーム10の後上部に配置されている。また、弾性糸4の送出経路の終端位置となるノズルパイプ8は、ベースフレーム10の前部に配置されている。弾性糸4の送出経路は、後上方から、前下方へと向かうように形成されている。

【0023】

CSY用送出し装置2は、CSY用パッケージ3を支持し、このCSY用パッケージ3から弾性糸4を送り出すモジュールである。CSY用パッケージ3は、弾性糸4がボビン上に巻き取られて形成されるパッケージである。

CSY用送出し装置2には、CSY用パッケージ3を支持するCSY用クレードル21、CSY用パッケージ3に接触して連動回転させるCSY用パッケージ駆動ドラム22、CSY用パッケージ駆動ドラム22の駆動源となるCSY用パッケージ駆動モータ23、が備えられている。

【0024】

CSY用クレードル21は、ベースフレーム10の後上端部の回転支軸24で揺動自在に設けられるアームであると共に、CSY用パッケージ3のボビンの保持・保持解除を可能とするボビンホルダ21aを備えている。

回転支軸24の前下方には、CSY用パッケージ駆動ドラム22が配置されている。そして、CSY用クレードル21を前方へ傾けると、CSY用クレードル21に支持されるCSY用パッケージ3が、CSY用パッケージ駆動ドラム22と接触するように構成している。

また、CSY用パッケージ駆動モータ23は、回転支軸24とCSY用パッケージ駆動ドラム22との間に配置されている。

【0025】

CSY用供給装置1Aにおいて、CSY用パッケージ3より引き出された弾性糸4は、CSY用サッカー6、クランプカッター7を経由して、ノズルパイプ8へと至る。この弾性糸4は、ノズルパイプ8よりドラフト装置100へと供給され、鞘繊維9中に挿入される。

【0026】

ノズルパイプ8は、CSY用供給装置1Aより供給される弾性糸4を、ドラフト装置100の適宜位置(後述)に案内する手段である。

このノズルパイプ8は、前述したように、CFY用供給装置1Bにおいても用いられる。

【0027】

クランプカッター7は、CSY用供給装置1Aにおいて、弾性糸4の供給を停止する際に、弾性糸4を切断すると共に、切断された弾性糸4の糸端を保持するモジュールである。

このクランプカッター7も、前述したように、CFY用供給装置1Bにおいても用いられる。

【0028】

CSY用サッカー6は、エア噴射により、CSY用パッケージ3より引き出された弾性糸4を引き込むと共に、引き込んだ弾性糸4をクランプカッター7を経由してノズルパイプ8へと送り出すモジュールである。

CFY用供給装置1Bにおいては、CSY用サッカー6の代わりに、CFY用サッカー16が用いられる。

【0029】

CSY用パッケージ3からCSY用サッカー6に至る弾性糸4の送出経路上には、ヤーンフィーラー5が配置されており、このヤーンフィーラー5により、前記送出経路上の弾性糸4の有無検出が行なわれる。

このヤーンフィーラー5も、前述したように、CFY用供給装置1Bにおいても用いられる。なお、CFY用供給装置1Bの場合、糸有無検出の対象となるのは、フィラメントヤーン14である。

【0030】

図2、図6には、芯繊維供給装置1をCFY用供給装置1Bとして使用する状態が図示されている。

芯繊維供給装置1のベースフレーム10には、フィラメントヤーン14の送出経路に沿って、テンサー11、CFY用糸ガイド12、ヤーンフィーラー5、CFY用エアーサッカー16、クランプカッター7、ノズルパイプ8、が取り付けられている。

なお、フィラメントヤーン14の供給源となるCFY用パッケージ13は、テンサー11の後方に配置されている。CFY用パッケージ13は、フィラメントヤーン14がボビン上に巻き取られて形成されるパッケージである。

【0031】

CFY用供給装置1Bの内部において、フィラメントヤーン14の送出経路の始端位置となるテンサー11および糸ガイド12は、ベースフレーム10の後上部に配置され、フィラメントヤーン14の送出経路の終端位置となるノズルパイプ8は、ベースフレーム10の前部に配置されている。フィラメントヤーン14の送出経路も、CSY用供給装置1Aにおける弾性糸4の送出経路と同様に、後上方から、前下方へと向かうように形成されている。

【0032】

CFY用テンサー11は、CFY用パッケージ13から引き出されたフィラメントヤーン14に、テンションを付与するモジュールである。

【0033】

CFY用糸ガイド12は、CFY用パッケージ13から引き出されたフィラメントヤーン14の送出経路を案内する手段である。このCFY用糸ガイド12において、フィラメントヤーン14の送出経路が、次のように屈曲される。フィラメントヤーン14の送出経路は、CFY用糸ガイド12の送出方向上流側では、直前方を向くように形成され、CFY用糸ガイド12の送出方向下流側では、前下方を向くように形成される。

【0034】

CFY用サッカー16も、前記CSYサッカー6と同様に、エア噴射により、CFY用パッケージ13から引き出されたフィラメントヤーン14を引き込むと共に、引き込んだフィラメントヤーン14をクランプカッター7を経由してノズルパイプ8へと送り出すモジュールである。

【0035】

クランプカッター7およびノズルパイプ8は、CSY用供給装置1Aだけでなく、CFY用供給装置1Bにおいても用いられるモジュールである。

クランプカッター7は、フィラメントヤーン14を切断すると共に、切断されたフィラメントヤーン14の糸端を保持するモジュールである。また、ノズルパイプ8は、フィラメントヤーン14を、ドラフト装置100の適宜位置(後述)に案内する手段である。

【0036】

図4、図5、図6を用いて、芯繊維供給装置1に備える各モジュールのレイアウトを説明する。

芯繊維の供給に係る各モジュールのレイアウトは、弾性糸4の場合は各CSYモジュールのレイアウトであり、フィラメントヤーン14の場合は各CFYモジュールのレイアウトであるが、どちらの場合であっても、芯繊維の送出経路が、機台正面側に対して前低後高となるように、構成されている。

【0037】

図4、図5に示すように、各CSYモジュールのレイアウトは、CSY用供給装置1Aの使用状態において、弾性糸4の送出経路が機台正面側に対して前低後高となるように、構成されている。弾性糸4の送出経路に沿って、CSY用送出し装置2、ヤーンフィーラー5、CSY用エアーサッカー6、クランプカッター7、ノズルパイプ8、よりなる各CSYモジュールが、ベースフレーム10上に配置されている。

なお、前記の弾性糸4の送出経路は、CSY用送出し装置2に支持されるCSY用パッケージ3からノズルパイプ8に至る弾性糸4の送出経路を意味しており、ノズルパイプ8の下流側の送出経路を意味しない。

【0038】

また、CSY用供給装置1Aの使用状態において、CSY用送出し装置2により弾性糸4の送出しを行なうべく、CSY用パッケージ3を支持するCSY用クレードル21は前方へ傾いた姿勢に保たれる。このときのCSY用クレードル21の位置を、クレードルCSY位置Csとする。

なお、弾性糸4の送出しに際して、CSY用クレードル21は、CSY用パッケージ3の径変化(糸解舒による径の減少)に応じて揺動する。つまり、クレードルCSY位置Csは、定点ではなく、前記揺動範囲の全体である。

【0039】

図6に示すように、各CFYモジュールのレイアウトも、CFY用供給装置1Bの使用状態において、フィラメントヤーン14の送出経路が機台正面側に対して前低後高となるように、構成されている。フィラメントヤーン14の送出経路に沿って、CFY用テンサー11、CFY用糸ガイド12、ヤーンフィーラー5、CFY用エアーサッカー16、クランプカッター7、ノズルパイプ8、よりなる各CFYモジュールが、ベースフレーム10上に配置されている。

ここで、CFY用糸ガイド12より下流側において、フィラメントヤーン14の送出経路が前低後高となる。つまり、前記のフィラメントヤーン14の送出経路は、CFY用糸ガイド12からノズルパイプ8に至るフィラメントヤーン14の送出経路を意味しており、CFY用糸ガイド12の上流側やノズルパイプ8の下流側の送出経路を意味しない。

【0040】

また、CFY用供給装置1Bの使用状態において、CSY用クレードル21は、フィラメントヤーン14との干渉を防止すべく、後方へ傾いた姿勢に保たれる。このときのCSY用クレードル21の位置を、クレードルCFY位置Cfとする。

CSY用クレードル21は、このクレードルCFY位置Cfにあるとき、CFY用パッケージ13からCFY用糸ガイド12へ至るフィラメントヤーン14の送出経路にも、CFY用糸ガイド12からノズルパイプ8に至るフィラメントヤーン14の送出経路にも、干渉しない。

【0041】

CSY用送出し装置2からノズルパイプ8に至る弾性糸4の送出経路は、CFY用糸ガイド12からノズルパイプ8に至るフィラメントヤーン14の送出経路に、側面視において略重複する構成である。これらの両糸の送出経路が重複するように、各CSYモジュールおよび各CFYモジュールのレイアウトが設定されている。

【0042】

具体的には、CFY用糸ガイド12からノズルパイプ8に至るフィラメントヤーン14の送出経路に略重複する位置に、CSY用クレードル21に支持されるCSY用パッケージ3とCSY用パッケージ駆動ドラム22との接触部が位置するようにしている。この接触部は、CSY用パッケージ3からの弾性糸の解舒位置であり、弾性糸の送出経路の始端位置となる。

【0043】

ここで、クランプカッター7およびノズルパイプ8は、各CSYモジュールおよび各CFYモジュールにおいて共通であるので、CFY用糸ガイド12とCSY用送出し装置2とのレイアウトの設定により、弾性糸4およびフィラメントヤーン14の送出経路を略重複させることが可能である。また、各CSYモジュールおよび各CFYモジュールにおいて共通のヤーンフィーラー5や、CSY用供給装置1AとCFY用供給装置1Bとで交換されるCSY用エアーサッカー6およびCFY用エアーサッカー16も、弾性糸4およびフィラメントヤーン14で略重複する送出経路上に配置される。

【0044】

図4、図6に示すように、芯繊維供給装置1は、ドラフト装置100の上方に配置されている。

ドラフト装置100における鞘繊維9の送出経路も、機台正面側に対して前低後高であるが、鞘繊維9の送出経路の上下傾斜は、芯繊維供給装置1における芯繊維の送出経路の上下傾斜よりも緩くなっている。ここで、CSY用供給装置1Aにおける弾性糸4の送出経路が、CFY用供給装置1Bにおけるフィラメントヤーン14の送出経路に略重複することを前提として、芯繊維の種類を区別しないものとしている。

そして、ドラフト装置100により搬送される鞘繊維9に、芯繊維供給装置1ににおいて送出される芯繊維が、後方より前方に向かうにつれて徐々に上下方向で接近して、最終的に前記鞘繊維9中に挿入される構成である。芯繊維供給装置1における芯繊維の出口となるノズルパイプ8は、芯繊維供給装置1の先端に位置すると共に、ドラフト装置100のフロントトップローラ111の直上方に位置している。

【0045】

図1、図2、図4、図5、図6、図7を用いて、芯繊維供給装置1の位置切替え機構を説明する。

コアヤーン製造装置において、芯繊維供給装置1は、ドラフト装置100の周辺位置に配置されている。このため、芯繊維供給装置1が、ドラフト装置100のメンテナンス作業の障害物となってしまう場合がある。

そこで、ドラフト装置100に対する芯繊維供給装置1の相対的な位置を、二段階で切替え可能とする位置切替え機構が、芯繊維供給装置1に設けられている。この位置切替え機構は、コアヤーン製造装置のメインフレーム200に回転自在に設けられるベースフレーム10を、その回転範囲内の二位置でロック可能とする機構である。

【0046】

図5に示すように、ドラフト装置100の左右に、芯繊維供給装置1がそれぞれ配置されており、平面視では、芯繊維供給装置1とドラフト装置100とは、重複しないレイアウトとなっている。ここで、芯繊維供給装置1の左右方向とは、機台正面側に対する左右方向であり、コアヤーン製造装置に備える多数の芯繊維供給装置1やドラフト装置100の並設方向に相当する。

また、図1、図2、図4、図6に示すように、上下方向では、芯繊維供給装置1の大部分はドラフト装置100の上方に位置しているが、芯繊維供給装置1の一部(下部)はドラフト装置100と側面視重複している。

【0047】

このため、ドラフト装置100の両側面が、芯繊維供給装置1により囲われた状態となっており、ドラフト装置100のメンテナンスがやりにくい状態にある。そこで、芯繊維供給装置1は、ドラフト装置100の両側面を開放可能とすべく、上下方向の二位置で切替え可能に構成されている。つまり、芯繊維供給装置1の上下位置は、芯繊維の供給時におけるドラフト装置100の側方位置と、メンテナンス時に上方に退避させた位置とに、切替え可能である。

【0048】

図7(a)にはメンテナンス位置Pmにあるときの芯繊維供給装置1を示しており、図7(b)には、使用位置Puにあるときの芯繊維供給装置1を示している。

芯繊維供給装置1は、メンテナンス位置Pmと使用位置Puとの二位置で、切替え可能に構成されており、この位置切替えにより、芯繊維供給装置1は上下方向に移動する。

ここで、芯繊維供給装置1による芯繊維の供給作業は、芯繊維供給装置1が使用位置Puにあって、ノズルパイプ8がドラフト装置100に接近している状態で行なわれるものである。また、ドラフト装置100のメンテナンス作業が行なわれる際には、芯繊維供給装置1を使用位置Puより上方のメンテナンス位置Pmへと移動させる。

【0049】

図1、図2に示すように、ベースフレーム10は、内部を中空とした箱型のフレームであって、平面視矩形状、側面視で三角形状で、芯繊維の送出経路に沿って長手に形成されている。

【0050】

図7に示すように、メインフレーム200には、各芯繊維供給装置1毎に取付ブラケット201が固設されており、各取付ブラケット201に、ベースフレーム10の後端部が回転支軸31を介して回転自在に設けられている。この回転支軸31が、芯繊維供給装置1の位置切替え(姿勢変更)の支点となる。

【0051】

また、ベースフレーム10の前後方向中途部には、支持アーム32がアーム軸33を介して回動自在に設けられている。メインフレーム200には、ドラフト装置100(芯繊維供給装置1)の並設方向に沿って、支持ラインシャフト210が延設されている。支持アーム32には、支持ラインシャフト210に係合する二つの係合部32a・32bが設けられており、係合部32a・32bのいずれか一方を支持ラインシャフト210に係合させると、回転自在の芯繊維供給装置1がロックされる。

【0052】

支持アーム32は、側面視へ字状の板状部材であって、その一端部がアーム軸33でベースフレーム10に回転自在に支持されている。

支持アーム32の両端部には、それぞれ、円柱状の支持ラインシャフト210の外周面に合わせて形成された円弧状の凹部である前記係合部32a・32bが形成されている。支持アーム32の両端部において、係合部32bはアーム軸33と同じ側の端部に形成され、係合部32aはアーム軸33と逆側の端部に形成されている。

【0053】

図7(a)に示すように、係合部32aを支持ラインシャフト210に係合させると、自重により下方に付勢される芯繊維供給装置1は、その下方移動が制止されて、このメンテナンス位置Pmでロックされる。

また、図7(b)に示すように、係合部32bを支持ラインシャフト210に係合させた場合も、自重により下方に付勢される芯繊維供給装置1は、その下方移動が制止されて、この使用位置Puでロックされる。

【0054】

図8を用いて、ノズルパイプ8およびその周辺部のレイアウトを説明する。

ノズルパイプ8は、芯繊維供給装置1における芯繊維の吐出口であるが、このノズルパイプ8に対する芯繊維の送出経路上流側には、クランプカッター7が設けられ、さらに上流側にはエアーサッカーが設けられている。

ここで、クランプカッター7は、芯繊維の切断手段であるカッターと、切断された芯繊維の把持手段であるクランプと、を同時に備えるモジュールである。また、エアーサッカーは、エア噴射により芯繊維を引き込んで送り出すモジュールであり、芯繊維が弾性糸4の場合に用いられるCSY用エアーサッカー6と、芯繊維がフィラメントヤーン14の場合に用いられるCFY用エアーサッカー16と、がある。

【0055】

コアヤーンの製造の中断時等には、クランプカッター7において、芯繊維が切断され、その切断された糸端が把持される。その後、コアヤーンの製造が再開される場合は、クランプカッター7内に把持されている芯繊維が、エアーサッカーのエア噴射により飛ばされて、ノズルパイプ8へと送り出される。

したがって、エアーサッカーからクランプカッター7を介してノズルパイプ8へと至る芯繊維の送出経路は、基本的には、エアー漏れのない気密性を有する経路で構成されており、エアーサッカーによる糸飛ばしが効果的に行なわれるものとしている。

【0056】

図8には、CSY用エアーサッカー6がクランプカッター7に接続された場合の構成を示している。

CSY用エアーサッカー6は、エアノズル61と、フィルターレスユニット62と、連結用ガイド63と、エアノズル61へのエアの供給源となるコンプレッサー(図示せず)と、から構成される。

【0057】

エアノズル61には、芯繊維の導入経路61aと、芯繊維の導出経路61bと、エアの吸入経路61cと、が形成されている。導入経路61aおよび吸入経路61cとは気密性を確保して隔てられた別経路であるが、共に、導出経路61bに合流する経路である。

導出経路61bとの合流部において、導入経路61aの外側に吸入経路61cが配置されて、導入経路61aおよび吸入経路61cのレイアウトが同心円(環)状となっている。このため、前記コンプレッサーよりエアを吸入経路61cに吐出すると、吸入経路61cから導出経路61bへとエア流が形成されるだけでなく、導入経路61aから導出経路61bへと向かうエア流も形成される。つまり、導入経路61aの外部のエアが、導入経路61a内へと吸引される。

以上構成により、エアノズル61(導入経路61a)の入口付近に芯繊維を配置した状態で前記コンプレッサーを駆動すれば、その芯繊維が、導入経路61a内に引き込まれて、導出経路61bよりエアノズル61の下流側へと飛ばされて送り出される。

【0058】

連結用ガイド63は、クランプカッター7にCSY用エアーサッカー6に接続する為の間座であり、この連結用ガイド63の内部には、芯繊維の通過孔63aが形成されている。連結用ガイド63をクランプカッター7に取り付けた状態において、この通過孔63aは、クランプカッター7における芯繊維の導入経路(後述の入口ガイド孔72a)に連通接続するものであり、連結用ガイド63からクランプカッター7に至る芯繊維の送出経路は気密性が保たれている。

【0059】

フィルターレスユニット62は、エアノズル61から連結用ガイド63に至る芯繊維の送出経路を、気密性を確保することなく開放するための装置である。このフィルターレスユニット62は、エアノズル61への取付板62aと、連結用ガイド63への取付部62bと、取付板62aと取付部62bとを連結する一対の連結柱62c・62cと、からなる。

【0060】

エアノズル61の導出経路61bより送り出された芯繊維は、フィルターレスユニット62の連結柱62c・62cの間を通過して、連結用ガイド63の通過孔63aへと送られる。連結柱62c・62c間で、芯繊維の通過経路は開放されており、導出経路61bより吐出されるエアは拡散する。したがって、通過孔63a内に及ぶエアの圧力は、導出経路61bから吐出されるエアの圧力よりも、大幅に低下することになる。

【0061】

CSY用サッカー6において、気密性を損なうフィルターレスユニット62を設けて、クランプカッター7およびノズルパイプ8へのエアの吐出圧を低下させるのは、次の理由による。

【0062】

弾性糸4は、細い単糸であって、吸引捕捉が困難であり、CSY用サッカー6において長時間の吸引作業が必要である。ここで、CSY用サッカー6から吐出されるエアは、最終的にノズルパイプ8の出口(吐出口)から噴射されるので、長時間の吸引作業を行なうと、ドラフト装置20でドラフトされている鞘繊維9に悪影響を及ぼしてしまう。

【0063】

そこで、CSY用サッカー6に、気密性を損なうフィルターレスユニット62を設けることで、CSY用サッカー6内に弾性糸4を引き込む吸引圧を一定以上確保しながら、クランプカッター7内へ加えられるエア圧を、低くするようにしている。

特に、フィルターレスユニット62を構成する連結柱62c・62cの長さを長くするほど、エアノズル61より拡散されるエア量が増大して吐出圧が低下する。したがって、連結柱62c・62cの長さを適宜設計変更することで、ノズルパイプ8からの吐出圧を、適宜変更することが可能である。なお、クランプカッター7およびノズルパイプ8においては、気密性が保たれる構成である。

【0064】

以上のように構成することで、弾性糸4を捕捉すべく、CSY用サッカー6において長時間のエア噴射(吸引および吐出)を行なっても、ノズルパイプ8からの吐出圧が低減されているので、ドラフト装置20内の鞘繊維9に悪影響が及ぶことが無い。

【0065】

一方、図9に示すCFY用エアーサッカー16は、エアノズル61と、連結用ガイド63と、エアノズル61へのエアの供給源となるコンプレッサー(図示せず)と、から構成される。つまり、CFY用エアーサッカー16は、CSY用エアーサッカー6よりフィルターレスユニット62を除いて、エアノズル61と連結用ガイド63とを直接連結した構成である。

エアノズル61と連結用ガイド63とを直接連結した場合、導出経路61bと通過孔63aとが気密性を保つ状態で連通接続される。したがって、CFY用エアーサッカー16においては、エアノズル61の導出経路61cより吐出されるエアが拡散されること無く、クランプカッター7内へと供給される。

【0066】

ここで、フィラメントヤーン14は、複数のフィラメントを束ねて形成される糸であり、単糸と比べて吸引捕捉は容易であるが、エア噴射を受けることでほつれを生じやすいものである。気密性を損なうフィルターレスユニット62が存在すると、このフィルターレスユニット62より吐出されるエアに誘引されて、連結柱62c・62cにフィラメントヤーン14のほつれた糸(個々のフィラメント)が絡まる恐れもある。

このため、CFY用サッカー16では、短時間のエア噴射(吸引および吐出)を行なうことで、捕捉の容易なフィラメントヤーン14を捕捉して、ノズルパイプ8へと送り出し、高圧であっても短時間とすることで、ドラフト装置20内の鞘繊維9へのエア吐出による悪影響を防止している。

【0067】

図8、図10、図11を用いて、クランプカッター7を説明する。

クランプカッター7は、芯繊維の切断手段であるカッターと、切断された芯繊維の把持手段であるクランプと、を同時に備える装置である。

特に、クランプカッター7は、芯繊維が、弾性糸4であっても、フィラメントヤーン14であっても対応可能となるように、次のことを意図して構成されている。

【0068】

芯繊維がフィラメントヤーンの場合、クランプによる把持のタイミングに対してカッターによる切断のタイミングが遅れると、下流側へと送られるフィラメントヤーンがクランプで擦れて、糸品質を損なう不具合がある。

一方、芯繊維が弾性糸の場合、糸自体の有する弾性が大きいので、クランプによる把持のタイミングに対してカッターによる切断のタイミングが遅れても伸びるだけでさほど問題は無い。しかし、カッターによる切断のタイミングに対してクランプによる把持のタイミングが遅れると、弾性糸自体が弾性により縮んでしまって、クランプカッターの入口から弾性糸が抜けてしまうことになる。

そこで、クランプカッター7では、クランプによる把持のタイミングの直後に、カッターによる切断が確実に行なわれる構成としている。

【0069】

図10に示すように、クランプカッター7は、支持フレーム71を備えており、この支持フレーム71の内部に、芯繊維の送出経路に沿って、次の各経路ブロック、入口ガイド72、第一移動体73、第二移動体74、固定刃75、出口ガイド76、が配置されている。また、出口ガイド76には、前記ノズルパイプ8が固定されている。

前記送出経路は、入口ガイド72に形成される入口ガイド孔72a、第一移動体73に形成される第一通過孔73a、第二移動体74に形成される第二通過孔74a、固定刃75に形成されるカッター孔75a、出口ガイド76に形成される出口ガイド孔76a、ノズルパイプ8の内部経路、により構成されている。

【0070】

支持フレーム71は、軸方向が芯繊維の送出経路と平行な筒状体71aと、この筒状体71aの一方の開口を閉鎖するガイド壁71bと、からなる。筒状体71aの内部に、その軸方向(前記送出経路)に沿って、前記各経路ブロックが配置されている。

また、筒状体71aには、両端部の開口以外にも、第一移動体73を移動させるピストンアーム78a(後述)の通過用の開口部71e、移動する第二移動体74との干渉を防止するための開口部71c、前記各経路ブロックの組付け用の開口部71dなどが、適宜形成されている。

【0071】

入口ガイド72は、前記送出経路に沿って厚みを有すると共に、筒状体71aの内壁形状に合わせて形成された柱状部材であり、筒状体71aの内壁に嵌め込まれるものである。入口ガイド72の中央部には、前記送出経路の一部を構成する入口ガイド孔72aが形成されている。

【0072】

第一移動体73は、前記送出経路に沿って厚みを有する角柱状の柱状部材であって、図10における左右方向、つまり前記送出経路に直交する一方向で移動自在に、筒状体71aの内部に支持されている。第一移動体73は、前記送出方向では、入口ガイド72および出口ガイド76により挟み込まれて、支持フレーム71内で移動不能に支持されている。第一移動体73の中央部には、前記送出経路の一部を構成する第一通過孔73aが形成されている。

ここで、第一移動体73が前記一方向上のどの位置にあっても、入口ガイド孔72aと第一通過孔73aとが連通するように、入口ガイド孔72aおよび第一通過孔73aの形成位置や開口の大きさが設定されている。

【0073】

第一移動体73の側壁(筒状体71aの内壁に対向する壁)には、スプリング穴73bが形成されており、第一移動体73の側壁と、この側壁に対向する筒状体71aの内壁との間に、圧縮スプリング77が設けられている。この圧縮スプリング77による付勢方向Aは、図10における左向きであって、前記一方向における一方の向きである。

【0074】

また、第一移動体73には、第二移動体74側へと突出する突出部73cが形成されている。突出部73cの形状は、前記送出方向に軸方向が一致する円柱形状である。この突出部73cの形成部位は、第一通過孔73aの圧縮スプリング77側(図10の右側)であり、前記一方向において、第一通過孔73aの端部と、突出部73cの端部とは、ほぼ接する位置に形成されている。つまり、第一通過孔73aの直ぐ隣に突出部73cが形成されている。この突出部73cは、第二移動体74の第二通過孔74aに挿入される構成である。

【0075】

詳しくは後述するが、クランプカッター7内に挿入された芯繊維は、突出部73cと第二通過孔74aとにより挟まれて把持される構成であり、突出部73cと第二通過孔74aとは、クランプを構成する一対のクランプ片の一方および他方に相当する。

【0076】

第二移動体74も、前記送出経路に沿って厚みを有する角柱状の柱状部材であるが、図10における左右方向、つまり、第一移動体73と平行な方向である前記一方向で移動自在に、筒状体71aの内壁に支持される。前記送出方向では、入口ガイド72および出口ガイド76により挟み込まれて、支持フレーム71内で移動不能に支持されている。第二移動体74の中央部には、前記送出経路の一部を構成すると共に、前記突出部73cを挿通可能とする、第二通過孔74aが形成されている。

【0077】

第二通過孔74aは、円柱状である突出部73cの径よりも、前記一方向に沿って長手に形成された長孔である。このため、突出部73cは、第二通過孔74aのいずれかの両端に当接するまで、前記一方向に沿って移動自在である。

突出部73cが、第二通過孔74aの両端面のうち、付勢方向Aの手前側に位置する端面に当接した状態にあるとき(図10に示す状態)、第一通過孔73aと第二通過孔74aとが連通した状態にある。つまり、芯繊維の送出経路が、入口ガイド孔72aから第二通過孔74aに至るまでは遮断されること無く開放されている。

【0078】

第二移動体74内において、芯繊維の送出経路は、突出部73cと、第二通過孔74aの付勢方向Aの奥側に位置する端面と、の間に形成される。第二通過孔74aにおいて、前記奥側に位置する端面を、クランプ面74bとする。クランプ面74bは、突出部73cの外周面の半分に全面的に接触する曲面である。

このため、突出部73cが、第二通過孔74aの両端面のうち、奥側に位置する端面(クランプ面74b)に当接した状態にあるとき(後述の図11(a1)に示す状態)、第一通過孔73aの延長上にある前記送出経路が閉鎖されることになる。これが、突出部73cと、クランプ面74bとで、芯繊維の把持が行なわれた状態である。

【0079】

図8に示すように、クランプカッター7には、第二移動体74を前記一方向上で進退移動させるアクチュエータとして、エアシリンダ78が設けられている。エアシリンダ78に備えるピストンアーム78aに第二移動体74が固定されており、エアシリンダ78の駆動より第二移動体74が前記一方向を移動し、その静止位置が制御される。

【0080】

図10に示すように、固定刃75は、前記送出経路の厚みが薄く形成される板状部材であり、出口ガイド78に固定されて支持されている。固定刃75の中央部には、前記送出経路の一部を構成するカッター孔75aが形成されている。

【0081】

カッター孔75aは、前記送出経路に沿って径が拡大するように(テーパ状に)形成されている。また、固定刃75の前記送出方向上流側の端面は、平らに形成されている。このため、カッター孔75aの入口(上流側端部)に、刃が形成されている。

一方、第二移動体74の前記送出方向下流側の端面も平らに形成されており、この端面を可動刃面74cとする。この可動刃面74cと、固定刃75の前記上流側端面とが摺接している。

以上構成により、可動刃面74cと、カッター孔75aで刃が形成された固定刃75とにより、芯繊維の切断手段としてのカッターが構成される。カッター孔75aが可動刃面74cにより閉ざされれば、芯繊維の送出経路が遮断され、ここに芯繊維がある場合は、この芯繊維が切断される。

【0082】

出口ガイド76は、前記送出経路に沿って厚みを有すると共に、筒状体71aの内壁形状に合わせて形成された柱状部材であり、筒状体71aの内部に挿入されている。出口ガイド76の中央部には、前記送出経路の一部を構成する出口ガイド孔76aが形成されている。この出口ガイド孔76aの内部には、ノズルパイプ8の一端部が挿入されている。

【0083】

出口ガイド76の前記送出経路下流側には、支持フレーム71のガイド壁71bが位置している。出口ガイド76とガイド壁71bとの間には、カッター用スプリング79が配置されており、このカッター用スプリング79の付勢力により、固定刃75が第二移動体74側へ押し付けられている。つまり、前記カッターを構成する固定刃75と可動刃74cとの間隔が狭められるように、カッター用スプリング79によって付勢される。

また、カッター用スプリング79の付勢力により、入口ガイド72と出口ガイド76との間に配置される各経路ブロック、第一移動体73、第二移動体74が、脱落することなく支持フレーム71内に支持される。

【0084】

なお、ガイド壁71bには、ノズルパイプ8を挿通させる開口が形成されている。

【0085】

次に、図10および図11の各図を用いて、クランプカッター7の各動作工程を説明する。

図10および図11(d)は、クランプカッター7の休止工程、つまり、クランプカッター7を芯繊維に対するクランプとしてもカッターとしても用いることなく、単なる芯繊維の送出経路として機能させる状態を示している。

このとき、入口ガイド72から、第一移動体73、第二移動体74、固定刃75を経て、出口ガイド76に至る芯繊維の送出経路は、いずれの箇所で遮断されることも無く、開放されている。

【0086】

なお、図11(a1)、図11(b1)・図11(c1)・図11(d1)は、図10(a)と同様に、芯繊維の送出方向に沿う平面で切断した断面図であり、図11(a2)、図11(b2)・図11(c2)・図11(d2)は、図10(b)と同様に、芯繊維の送出方向と交わる平面で切断した断面図である。

【0087】

図11(a)は、クランプカッター7がカット前クランプ工程にあるときを示している。

このカット前クランプ工程は、図10や図11(d)の休止工程より、エアシリンダ78を駆動して第二移動体74を付勢方向Aの逆方向(以下クランプ方向B)に移動させ、クランプ面74bが突出部73cに当接するまでの、クランプカッター7の動作を意味する。

ここで、エアシリンダ78による第二移動体74の移動は、突出部73cとの当接で停止されるものではないので、このカット前クランプ工程の実行時間は瞬間的なものである。

芯繊維(例えば弾性糸4)が前記送出経路内に配置されている場合、カット前クランプ工程において、この芯繊維は、クランプを構成する突出部73cとクランプ面74bとにより、把持される。

なお、カット前クランプ工程(図11(a))において、クランプ面74bが突出部73cに当接した時点では、可動刃面74cによりカッター孔75aが完全には閉鎖されない。つまり、カット前クランプ工程の段階では、突出部73cとクランプ面74bとにより芯繊維が把持されるだけで、この芯繊維の切断はまだ行なわれていない。

【0088】

図11(b)は、クランプカッター7がクランプカット工程にあるときを示している。

このクランプカット工程は、図11(a)に示すカット前クランプ工程より、エアシリンダ78をさらに駆動して第二移動体74をクランプ方向Bに移動させ、第二移動体74に当接されて従動する第一移動体73を筒状体71aの内壁に当接させるまでの、クランプカッター7の動作を意味する。

第一移動体73が筒状体71aの内壁に当接する時点では、可動刃面74cによりカッター孔75aが完全に閉鎖されている。

【0089】

クランプカット工程において、可動刃面74cがカッター孔75aを完全に閉鎖すると、突出部73cとクランプ面74bとにより把持されている芯繊維は、可動刃面74cとカッター孔75aの刃とにより切断される。この切断により、切断箇所より下流側の芯繊維は、クランプカッター7から外れて脱落するが、切断箇所より上流側の芯繊維は、その糸端部が突出部73cとクランプ面74bとにより相変わらず把持されて、クランプカッター7に保持されている。

【0090】

なお、カット前クランプ工程において、第二移動体74(第二挿通孔74b)は第一移動体73(突出部73c)に当接しており、第二移動体74がさらにクランプ方向Bに移動させられると、第二移動体74に押されて第一移動体73が従動する。ここで、エアシリンダ78による第二移動体74の押圧力(移動させる力)は、圧縮スプリング77の付勢力よりも強く構成されており、エアシリンダ78は、第二移動体74を、圧縮スプリング77の付勢力に逆らいながら、クランプ方向Bに押し込むことが可能である。

また、突出部73cとクランプ面74bとに把持される芯繊維は、突出部73cに作用する圧縮スプリング77の付勢力により、確実に挟み込まれた状態にある。

【0091】

クランプカッター7において、芯繊維のクランプを継続する場合は、クランプカット工程(図11(b))の終了時点の状態を保つように、エアシリンダ78の駆動が制御される。つまり、エアシリンダ78の駆動を継続して、圧縮スプリング77の付勢力に逆らいながら、第二移動体74をクランプ方向Bに押圧し、第一移動体73を筒状体71aの内壁に当接させる状態を保つものである。

この状態にある限り、突出部73cに作用する圧縮スプリング77の付勢力により、突出部73cとクランプ面74bとの間で、芯繊維が確実に把持される。

【0092】

図11(c)は、クランプカッター7がカット後クランプ工程にあるときを示している。

このカット後クランプ工程は、図11(b)のクランプカット工程より、エアシリンダ78を駆動して、クランプ面74bと突出部73cとの当接が解除される位置まで、第二移動体74を付勢方向Aに移動させるまでの、クランプカッター7の動作を意味する。カット後クランプ工程の終了時点の状態は、エアシリンダ78の駆動方向を別として、図11(a)に示すカット前クランプ工程の終了時点と一致するものである。

ここで、エアシリンダ78による第二移動体74の移動は、突出部73cとの当接の解除で停止されるものではないので、このカット前クランプ工程の実行時間は瞬間的なものである。

【0093】

エアシリンダ78の駆動により、図11(c)に示すカット後クランプ工程の状態よりも、さらに第二移動体74を付勢方向Aに移動させると、最終的に、図11(d)や図10の休止工程の状態に復帰する。

【0094】

カット後クランプ工程の終了時点以降では、クランプカッター7による芯繊維の保持が解除される。このとき、CSY用エアーサッカー6またはCFY用エアーサッカー16により、クランプカッター7内の前記送出経路に沿って、エアを送り込むことで、クランプカッター7内の芯繊維を送出して、ノズルパイプ8より送り出すことが可能である。

【0095】

クランプカッター7において、芯繊維の送出経路は、前記各経路ブロック(入口ガイド72、第一移動体73等)に形成された孔(第一挿通孔73a、第二挿通孔74a等)を連結して構成されている。

前記各経路ブロックに形成されるこれらの各孔(入口ガイド孔72a、第一挿通孔73a、第二挿通孔74a、カッター孔75a、出口ガイド孔76a)は、断面が円形であり、その内径はほぼ同一である。また、第二挿通孔74aは長孔であるが、その短手方向の幅は、第二挿通孔74aを除く各孔72a・73a・74a・75a・76aの径とほぼ同一に形成され、突出部73cが第二挿通孔74a内に常時挿入されているため、実質的な開口の大きさは、他の各孔72a・73a・74a・75a・76aに近い大きさである。

また、芯繊維の送出方向において、前記各経路ブロック間は、前記カッター用スプリング79により互いに押し付けあうように付勢されているため、各経路ブロック間も気密性が保たれている。

【0096】

以上構成により、クランプカッター7内に形成される芯繊維の送出経路は、エアーの逃げ道が存在しないように気密性が保たれるものとなっており、CSY用エアーサッカー6またはCFY用エアーサッカー16でのエア噴射による、芯繊維の糸飛ばし(糸の送り出し)が、確実に行なわれる。

【0097】

図12、図13を用いて、第二の実施形態のクランプカッター107を説明する。

クランプカッター107も、クランプカッター7(第一の実施形態)と同様の装置であり、芯繊維の切断手段であるカッターと、切断された芯繊維の把持手段であるクランプと、を同時に備えている。

芯繊維供給装置1において、クランプカッター7(第一の実施形態)を、クランプカッター107(第二の実施形態)に置換することが可能である。この場合、クランプカッター107に、CSY用エアーサッカー6(又はCFY用エアーサッカー16)やノズルパイプ8が接続される。

【0098】

図12に示すように、クランプカッター107は、支持フレーム171を備えており、この支持フレーム171の内部に、芯繊維の送出経路に沿って、次の各経路ブロック、入口ガイド172、第一移動体173および第二移動体174、可動刃190、固定刃175、出口ガイド176、が配置されている。また、可動刃190は第二移動体174に固定されている。出口ガイド176には、前記ノズルパイプ8が固定されている。

前記送出経路は、入口ガイド172に形成される入口ガイド孔172a、第一移動体173と第二移動体174との間に形成される隙間、可動刃190に形成されるカッター孔190a、固定刃175に形成されるカッター孔175a、出口ガイド176に形成される出口ガイド孔176a、ノズルパイプ8の内部経路、により構成されている。

【0099】

支持フレーム171は、軸方向が芯繊維の送出経路と平行な筒状体171aと、この筒状体171aの一方の開口を閉鎖するガイド壁171bと、からなる。筒状体171aの内部に、その軸方向(前記送出経路)に沿って、前記各経路ブロックが配置されている。

また、筒状体171aには、両端部の開口以外にも、第一移動体73を移動させるピストンロッド178a(後述)の通過用の開口部171e、移動する稼動クランプ片174との干渉を防止するための開口部171cや、前記各経路ブロックの組付け用の開口部171dなどが、適宜形成されている。

【0100】

入口ガイド172は、前記送出経路に沿って厚みを有すると共に、筒状体171aの内壁形状に合わせて形成された柱状部材であり、筒状体171aの内壁に嵌め込まれるものである。入口ガイド172の中央部には、前記送出経路の一部を構成する入口ガイド孔172aが形成されている。

【0101】

第一移動体173は、円柱状に形成される従動クランプ片173aと、この従動クランプ片173より延出するピン173bと、このピン173bの中途部に外嵌されるバネ受け173cと、から構成される。この第一移動体173は、前記送出方向では入口ガイド172および出口ガイド176により挟み込まれて移動不能であり、図10における左右方向、つまり前記送出経路に直交する一方向で移動自在である。

この第一移動体173は、ピン173bの延出方向が前記一方向と平行となるように配置され、従動クランプ片173aが前記送出経路側に位置し、ピン173bの外端部(従動クランプ片173aのない側の端部)が前記開口部171cより筒状体171aの外側へ突出した状態となる。

【0102】

バネ受け173cと、このバネ受け173cに対向する筒状体171aの内壁面との間には、圧縮スプリング177が配置されている。この圧縮スプリング177による付勢方向A2は、図10における右向きであって、前記一方向における一方の向きである。

ここで、第一移動体73が前記一方向上のどの位置にあっても、従動クランプ片173aにより入口ガイド孔172aが塞がされてしまうことはなく、入口ガイド孔172aを塞ぎ得る部材は後述の第二移動体174である。

【0103】

第二移動体174は、前記送出経路に沿って厚みを有する角柱状の柱状部材であって、図12における左右方向、つまり、前記送出経路に直交する一方向で移動自在に、筒状体171aの内部に支持されている。第二移動体174も、前記送出方向では、入口ガイド172および出口ガイド176により挟み込まれて、支持フレーム171内で移動不能に支持されている。第二移動体174の中央部には、この第二移動体174に対して第一移動体173を前記一方向(図12における左右方向で)移動自在とする第二通過孔174aが形成されている。

【0104】

第二通過孔174aは、円柱状に形成される従動クランプ片173aの径よりも、前記一方向に沿って長手に形成された長孔部分と、前記ピン173bを挿通させる挿通孔部分と、からなる。このため、従動クランプ片173aは、第二通過孔74aのいずれかの両端に当接するまで、前記一方向に沿って移動自在である。

従動クランプ片173aが、第二通過孔174aの両端面のうち、付勢方向A2の手前側に位置する端面に当接した状態にあるとき(図10に示す状態)、第二通過孔174aが従動クランプ片173aにより塞がされず、開放されている。つまり、芯繊維の送出経路が、入口ガイド孔172aから第二通過孔174aまでは遮断されること無く開放されている。

【0105】

第二移動体174内において、芯繊維の送出経路は、従動クランプ片173aと、第二通過孔74aの付勢方向A2の奥側に位置する端面と、の間に形成される。第二通過孔74aにおいて、前記奥側に位置する端面を、クランプ面174bとする。クランプ面174bは、従動クランプ片173aの外周面の半分に全面的に接触する曲面である。

このため、従動クランプ片173aが、第二通過孔174aの両端面のうち、付勢方向A2の奥側に位置する端面(クランプ面174b)に当接した状態にあるとき(後述の図13aに示す状態)、入口ガイド孔172aの延長上にある前記送出経路が閉鎖されることになる。これが、従動クランプ片173aと、クランプ面174bとで、芯繊維の把持が行なわれた状態である。

【0106】

図12に示すように、クランプカッター107には、第二移動体174を前記一方向上で進退移動させるアクチュエータとして、エアシリンダ178が設けられている。エアシリンダ178に備えるピストンロッド178aに第二移動体174が固定されており、エアシリンダ178の駆動より第二移動体174が前記一方向を移動し、その静止位置が制御される。

【0107】

図12に示すように、固定刃175は、前記送出経路の厚みが薄く形成される板状部材であり、出口ガイド178に固定されて支持されている。固定刃175の中央部には、前記送出経路の一部を構成するカッター孔175aが形成されている。

カッター孔75aは、前記送出経路に沿って径が拡大するように(テーパ状に)形成されている。また、固定刃75の前記送出方向上流側の端面は、平らに形成されている。このため、カッター孔75aの入口(上流側端部)に、刃が形成されている。

【0108】

一方、第二移動体74の前記送出方向下流側には、可動刃190が固定されている。この可動刃190には、第二挿通孔174aと連通し、前記送出経路の一部を構成するカッター孔190aが形成されている。可動刃190の前記送出方向下流側の端面は、平らに形成され、カッター孔190aの出口(下流側端部)に、刃が形成されている。

この可動刃190の前記下流側端面と、固定刃75の前記上流側端面とは、摺接している。

以上構成により、可動刃190と固定刃75とにより、芯繊維の切断手段としてのカッターが構成される。固定刃175に対して可動刃190(第二移動体174)が移動して、カッター孔190aとカッター孔175aとが閉ざされると、芯繊維の送出経路が遮断され、ここに芯繊維がある場合は、この芯繊維が切断される。

【0109】

出口ガイド176は、前記送出経路に沿って厚みを有すると共に、筒状体171aの内壁形状に合わせて形成された柱状部材であり、筒状体171aの内部に挿入されている。出口ガイド176の中央部には、前記送出経路の一部を構成する出口ガイド孔176aが形成されている。この出口ガイド孔176aの内部には、ノズルパイプ8の一端部が挿入されている。

【0110】

出口ガイド176の前記送出経路下流側には、支持フレーム171のガイド壁171bが位置している。出口ガイド176とガイド壁171bとの間には、カッター用スプリング179が配置されており、このカッター用スプリング179の付勢力により、固定刃175が可動刃190側へ押し付けられている。つまり、前記カッターを構成する固定刃75と可動刃190との間隔が狭められるように、カッター用スプリング179によって付勢される。

また、カッター用スプリング179の付勢力により、入口ガイド172と出口ガイド176との間に配置される各経路ブロック、第一移動体173、第二移動体174が、脱落することなく支持フレーム171内に支持される。

【0111】

なお、ガイド壁171bには、ノズルパイプ8を挿通させる開口が形成されている。

【0112】

次に、図12および図13の各図を用いて、クランプカッター107の各動作工程を説明する。クランプカッター107の各動作工程は、図10および図11の各図を用いて示した前記クランプカッター7の各工程動作と同様である。

図12および図13(d)は、クランプカッター7の休止工程、つまり、クランプカッター107を芯繊維に対するクランプとしてもカッターとしても用いることなく、単なる芯繊維の送出経路として機能させる状態を示している。

このとき、入口ガイド172から、第一移動体173および第二移動体174の隙間、可動刃190や固定刃175を経て、出口ガイド176に至る芯繊維の送出経路は、いずれの箇所で遮断されることも無く、開放されている。

【0113】

図13(a)は、クランプカッター107がカット前クランプ工程にあるときを示している。

このカット前クランプ工程は、図12や図13(d)の休止工程より、エアシリンダ178を駆動して第二移動体74を付勢方向A2の逆方向(以下クランプ方向B2)に移動させ、クランプ面174bが従動クランプ片173aに当接するまでの、クランプカッター107の動作を意味する。

ここで、エアシリンダ178による第二移動体174の移動は、従動クランプ片173aとの当接で停止されるものではないので、このカット前クランプ工程の実行時間は瞬間的なものである。

芯繊維(例えば弾性糸4)が前記送出経路内に配置されている場合、カット前クランプ工程において、この芯繊維は、クランプを構成する従動クランプ片173aとクランプ面174bとにより、把持される。

なお、カット前クランプ工程において、クランプ面174bが従動クランプ片173aに当接した時点では、カッター孔190a・175aが完全には閉鎖されない。つまり、カット前クランプ工程の段階では、従動クランプ片173aとクランプ面174bとにより芯繊維が把持されるだけで、この芯繊維の切断はまだ行なわれていない。

【0114】

図13(b)は、クランプカッター107がクランプカット工程にあるときを示している。

このクランプカット工程は、図13(a)に示すカット前クランプ工程より、エアシリンダ178をさらに駆動して第二移動体174をクランプ方向B2に移動させ、第二移動体174に当接されて従動する第一移動体173を、反エアシリンダ178側に一定距離押し込むまでの、クランプカッター107の動作を意味する。

【0115】

クランプカット工程においては、第一移動体173が反エアシリンダ178側に前記一定距離だけ押し込まれるが、このとき、カッター孔190a・175aが完全に閉鎖される。そうすると、従動クランプ片173aとクランプ面174bとに把持されている芯繊維は、可動刃190と固定刃175とにより切断される。この切断により、切断箇所より下流側の芯繊維は、クランプカッター107から外れて脱落するが、切断箇所より上流側の芯繊維は、その糸端部が従動クランプ片173aとクランプ面174bとにより相変わらず把持されて、クランプカッター107に保持されている。

【0116】

なお、カット前クランプ工程において、第二移動体174(クランプ面174b)は第一移動体173(従動クランプ片173a)に当接しており、第二移動体174がさらにクランプ方向B2に移動させられると、第二移動体174に押されて第一移動体173が従動する。ここで、エアシリンダ178による第二移動体174の押圧力(移動させる力)は、圧縮スプリング177の付勢力よりも強く構成されており、エアシリンダ178は、第二移動体174を、圧縮スプリング177の付勢力に逆らいながら、クランプ方向B2に押し込むことが可能である。

また、従動クランプ片173aとクランプ面174bとに把持される芯繊維は、従動クランプ片173aに作用する圧縮スプリング177の付勢力により、確実に挟み込まれた状態にある。

【0117】

クランプカッター107において、芯繊維のクランプを継続する場合は、クランプカット工程(図13(b))の終了時点の状態を保つように、エアシリンダ178の駆動が制御される。つまり、エアシリンダ178の駆動を継続して、圧縮スプリング177の付勢力に逆らいながら、第二移動体174をクランプ方向B2に押圧し、従動クランプ片173aとクランプ面174bとの当接を維持する。

この状態にある限り、従動クランプ片173aに作用する圧縮スプリング177の付勢力により、従動クランプ片173aとクランプ面174bとの間で、芯繊維が確実に把持される。

【0118】

図13(c)は、クランプカッター107がカット後クランプ工程にあるときを示している。

このカット後クランプ工程は、図13(b)のクランプカット工程より、エアシリンダ178を駆動して、従動クランプ片173aとクランプ面174bとの当接が解除される位置まで、第二移動体174を付勢方向A2に移動させるまでの、クランプカッター107の動作を意味する。カット後クランプ工程の終了時点の状態は、エアシリンダ178の駆動方向を別として、図13(a)に示すカット前クランプ工程の終了時点と一致するものである。

ここで、エアシリンダ178による第二移動体174の移動は、従動クランプ片173aとの当接の解除で停止されるものではないので、このカット前クランプ工程の実行時間は瞬間的なものである。

【0119】

エアシリンダ178の駆動により、図13(c)に示すカット後クランプ工程の状態よりも、さらに第二移動体174を付勢方向A2に移動させると、最終的に、図13(d)や図12の休止工程の状態に復帰する。

【0120】

カット後クランプ工程の終了時点以降では、クランプカッター107による芯繊維の保持が解除される。このとき、CSY用エアーサッカー6またはCFY用エアーサッカー16により、クランプカッター107内の前記送出経路に沿って、エアを送り込むことで、クランプカッター107内の芯繊維を送出して、ノズルパイプ8より送り出すことが可能である。

【0121】

クランプカッター107において、芯繊維の送出経路は、前記各経路ブロック(入口ガイド172、出口ブロック176等)に形成された孔や、第一移動体173と第二移動体174との隙間(第二挿通孔174aと従動クランプ片173aとの隙間)を、連結して構成されている。

前記各経路ブロックに形成される孔(入口ガイド孔172a、カッター孔175a・190a、出口ガイド孔176a)は、断面が円形であり、その内径はほぼ同一である。また、第二挿通孔174aは長孔であるが、その短手方向の幅は、第二挿通孔74aを除く前記各孔172a・175a・190a・176aの径とほぼ同一に形成されると共に、従動クランプ片173aが第二挿通孔174a内に常時挿入されているため、実質的な開口の大きさは、他の各孔172a・175a・190a・176aに近い大きさである。

また、芯繊維の送出方向において、前記各経路ブロック間は、前記カッター用スプリング179により互いに押し付けあうように付勢されているため、各経路ブロック間も気密性が保たれている。

【0122】

以上構成により、クランプカッター107内に形成される芯繊維の送出経路は、エアーの逃げ道が存在しないように気密性が保たれるものとなっており、CSY用エアーサッカー6またはCFY用エアーサッカー16でのエア噴射による、芯繊維の糸飛ばし(糸の送り出し)が、確実に行なわれる。

【0123】

図8を用いて、ノズルパイプ8を説明する。

ノズルパイプ8は、前記出口ガイド76に固定される直線パイプ81と、この直線パイプ81に嵌め込まれる屈曲パイプ82と、からなっている。直線パイプ81は一直線状のパイプであり、屈曲パイプ82は中途部で直角に屈曲したパイプであるが、共に、内部に芯繊維の通過経路が形成された円筒状部材である。

【0124】

直線パイプ81は金属製等の剛体であり、屈曲パイプ82はセラミック等の耐磨耗性材質である。直線パイプ81の外側に屈曲パイプ82の一端部を嵌め込むことで、直線パイプ81に屈曲パイプ82を固定することが可能である。

【0125】

クランプカッター7(107)の作動について説明する。

各コアヤーン製造ユニットにおいて、各ドラフト装置10の下流側にコアヤーンが製造されるが、このコアヤーンに糸欠点がある場合には、このコアヤーンがカッター装置(図示せず)により一旦切断されて、糸継ぎが行なわれる。このとき、コアヤーン製造装置に備える制御装置は、前記カッター装置や、糸継ぎ用のサクション装置の駆動を制御するだけでなく、クランプカッター7(107)の作動をも同時に制御する。

【0126】

芯繊維のパッケージ(CSY用パッケージ3またはCFY用パッケージ13)の交換時や、通常の動作中(コアヤーンの製造中)に芯繊維が切れてしまった時には、クランプカッタ−7(107)内に芯繊維がない状態(クランプされていない状態)で、各コアヤーン製造ユニットが停止している。クランプカッター7(107)内に芯繊維がない状態で、通常の糸継ぎ時と同様に、コアヤーン製造装置における自動の糸継ぎ動作を行なわせると、芯繊維がドラフト装置100側へ送り出されないので、当然ながら糸継ぎが失敗してしまう。

つまり、クランプカッタ−7(107)内に芯繊維がない状態でコアヤーン製造ユニットが停止している場合には、コアヤーン製造動作の再開に先立って、芯繊維をクランプカッター7への導入部(図8、図9に示す前記エアーサッカー6・16のエアノズル61)に供給して、動作開始の準備をしておく必要がある。

【0127】

そこで、図1、図2、図4、図15に示すように、芯繊維供給装置1には、クランプカッター7(107)のみを独立に作動させるマニュアル操作式のスイッチとして、クランプカッター用スイッチ17が設けられている。

クランプカッター用スイッチ17は、クランプカッター7(又は107)を収容するケーシングの正面に設けられている。

【0128】

このクランプカッター用スイッチ17は、エアーサッカー(CSY用エアーサッカー6又はCFY用エアーサッカー16)と、クランプカッター7(又は107)と、を作動させる押しスイッチである。このクランプカッター用スイッチ17は、作業者の指等による外力が加えられて、押し込まれている位置(押し込み位置)にあるとON状態であり、外力が解除されると、OFF状態となる。

【0129】

クランプカッター用スイッチ17の操作は、具体的には例えば、図13(クランプカッター107)に沿って、次のような状況下で行なわれる。

各コアヤーン製造ユニットの停止時には、クランプカッター107は芯繊維をクランプした状態で停止するように構成されており、クランプカット工程(図13(b))の状態にある。通常は、クランプカット工程(図13(b))の状態にあるとき、クランプカッター107に芯繊維がクランプされている。ところが、芯繊維のパッケージの交換や芯繊維の糸切れにより、コアヤーン製造ユニットが停止している場合は、クランプカッター107内に芯繊維がない状態となっている。

【0130】

このような状態(芯繊維がクランプされていない状態)にあるとき、作業者は、まず、クランプカッター用スイッチ17をONにする。クランプカッター用スイッチ17がONになると、エアシリンダ178が(付勢方向A2に)作動して、クランプカッター107内の芯繊維の送出経路が形成(開放)されると共に、エアーサッカーが作動されて、前記送出経路内に圧縮エアが噴射される。

このとき、作業者が、クランプカッター107の導入部(図8、図9に示す前記エアーサッカー6・16のエアノズル61)に芯繊維を持っていくと、この芯繊維は、作動状態にあるエアーサッカーに吸引されて引き込まれ、そのままクランプカッター107内の送出経路に沿って送り出される。

【0131】

次いで、作業者は、芯繊維がクランプカッター107内を通過したことを目視で確認すると、クランプカッター用スイッチ17をOFFにする。クランプカッター用スイッチ17がOFFになると、エアシリンダ178が(クランプ方向B2に)作動して、クランプカッター107内の芯繊維の送出経路が閉鎖され、芯繊維がクランプされる。同時にエアーサッカーの作動が停止して、前記送出経路内への圧縮エアの供給が停止される。

【0132】

以上の操作を経て、クランプカッター107に、芯繊維がクランプされた状態となる。このような準備が完了していれば、通常の糸継ぎ時と同様に、コアヤーン製造装置における自動の糸継ぎ動作を実行させると、糸継ぎ動作が成功する。

以上の操作は、クランプカッター7の場合も同様である。

【0133】

以上構成のように、芯繊維供給装置1に、マニュアル操作式のスイッチであるクランプカッター用スイッチ17を設けることで、次の効果がある。クランプカッター7(107)内から芯繊維が脱落している場合であっても、コアヤーン製造装置における自動の糸継ぎ動作に先立って、芯繊維をクランプさせることができ、糸継ぎ動作の成功率を向上できる。

加えて、クランプカッター7(107)を独立して作動させることができるため、クランプカッター7(107)の動作確認が容易となるなど、調整やメンテナンスが容易となる。

【0134】

図5、図14を用いて、ドラフト装置100を説明する。

ドラフト装置100は、紡績装置において、鞘繊維9の送出方向において、精紡装置の手前に配置される装置であり、この精紡装置に供給する鞘繊維9をドラフトする。

このドラフト装置100は、ローラ式のドラフト装置であり、鞘繊維9を挟み込むドラフトローラ対を複数組(本実施形態は四組)備え、鞘繊維9の送出方向の前後のドラフトローラに周速度差を設けることで、鞘繊維9の延伸(ドラフト)を行なうものである。

このドラフト装置100には、前記四組のドラフトローラ対が左右それぞれに設けられており、一つのドラフト装置100が、二筋の鞘繊維9のドラフトに対応している。

【0135】

図5、図14に示すように、前記四組のドラフトローラ対は、鞘繊維9の送出方向においてドラフト装置100の下流側に配置される精紡装置(図示せず)に近い順に、フロントローラ対110、セカンドローラ対120、サードローラ対130、バックローラ対140、である。

また、鞘繊維9の送出方向において、バックローラ対140の上流側には、鞘繊維9を各ドラフトローラ対の内部へと案内する手段として、トランペット150が配置されている。

【0136】

各ドラフトローラ対は、鞘繊維9を挟んで対向するトップローラとボトムローラと、からなっている。

フロントローラ対110は、フロントトップローラ111と、フロントボトムローラ112と、からなる。セカンドローラ対120は、セカンドトップローラ121と、セカンドボトムローラ122と、からなる。サードローラ対130は、サードトップローラ131と、サードボトムローラ132と、からなる。バックローラ対140は、バックトップローラ141と、バックボトムローラ142と、からなる。

なお、セカンドトップローラ121の外周にはエプロンベルト125が巻回されると共に、セカンドボトムローラ122の外周にはエプロンベルト126が巻回されており、鞘繊維9がエプロンベルト125・126間で面接触により挟み込まれる。

【0137】

これらのドラフトローラは、それぞれローラ軸に支持されている。

左右のフロントトップローラ111は、トップローラ軸113の両端部に固定されている。左右のセカンドトップローラ121は、トップローラ軸123の両端部に固定されている。左右のサードトップローラ131は、トップローラ軸133の両端部に固定されている。左右のバックトップローラ141は、トップローラ軸143の両端部に固定されている。

また、左右のフロントボトムローラ112は、ボトムローラ軸114の両端部に固定されている。左右のセカンドボトムローラ122は、ボトムローラ軸124の両端部に固定されている。左右のサードボトムローラ132は、ボトムローラ軸134の両端部に固定されている。左右のバックボトムローラ142は、ボトムローラ軸144の両端部に固定されている。

【0138】

ドラフト装置100には、開閉するフレームとして、前記メインフレーム200に固定されるドラフトベースフレーム101と、このドラフトベースフレーム101に対して前記支持ベースフレーム210回りに開閉自在のドラフトクレードル102と、が備えられている。

ドラフトベースフレーム101には、各ボトムローラ軸114・124・134・144が回転自在に支持され、ドラフトクレードル102には、各トップローラ軸113・123・133・143が回転自在に支持されている。

【0139】

各ボトムローラ軸114・124・134・144の端部(各ドラフトローラよりも端側)には、ベルト式の駆動機構が設けられており、各ボトムローラ軸114・124・134・144が駆動されて、ボトム側の各ドラフトローラが駆動される。また、対向する各ドラフトローラ間の摩擦接触により、トップ側の各ドラフトローラも駆動され、全ドラフトローラが駆動される。

【0140】

図5、図14、図15を用いて、芯繊維供給装置1からドラフト装置100への芯繊維の受渡しについて説明する。

図5に示すように、ドラフト装置100の左右に、芯繊維供給装置1がそれぞれ配置されており、平面視で芯繊維供給装置1とドラフト装置100とが重複しないレイアウトとなっている。

芯繊維供給装置1のノズルパイプ8より送り出される芯繊維は、ドラフト装置100に備える挿入ガイド160を介して、ドラフト装置100のフロントトップローラ111の周面上に向けて、案内される。ここで、ノズルパイプ8の吐出口は、フロントトップローラ111の端面よりも、左右方向で離間した位置にあり、芯繊維はドラフト装置100に「横入れ」される構成である。

【0141】

図14に示すように、側面視では、ノズルパイプ8の吐出口は、フロントトップローラ111の上方に位置している。

フロントトップローラ111の周面上へと案内された芯繊維は、フロントトップローラ111の回転に連れ回って、セカンドトップローラ121のエプロンベルト125とフロントトップローラ111との間に挟み込まれ、フロントトップローラ111とフロントボトムローラ112との間で送出される鞘繊維9の中へと、挿入される。

ここで、鞘繊維9をバックローラ対140からフロントローラ対110へと送り出す構成上、フロントトップローラ111およびセカンドトップローラ121の回転方向は、フロントトップローラ111とセカンドトップローラ121との間に、芯繊維を引き込む方向となっている。

【0142】

なお、芯繊維の供給開始時には、ノズルパイプ8および挿入ガイド160を経由する芯繊維は、その糸端がフロントトップローラ111の周面に接触することになる。この糸端とフロントトップローラ111の周面との接触摩擦により、この芯繊維は、フロントトップローラ111の回転に連れ回って、エプロンベルト125とフロントトップローラ111との間に挟み込まれる。

このようにして、ドラフト装置100および芯繊維供給装置1を駆動している状態で、芯繊維の供給開始時に、ノズルパイプ8より芯繊維を送り出すだけで、鞘繊維9中への芯繊維の挿入が完了する。

【0143】

図15(a)、図15(b)に示す挿入ガイド160は、ノズルパイプ8からフロントトップローラ111の周面へと向かう、芯繊維の案内経路を囲うカバーである。このカバーは、上カバー161と、上カバー161の外側に嵌め込まれる下カバー162と、からなる。

上カバー161および下カバー162は、前記案内経路の経路方向より見て、断面がU字状であり、案内経路の周囲を囲う四方のうち、一方が開放された構成である。挿入ガイド160の取付状態において、上カバー161は下方が開放された構成であり、下カバー162は上方が開放された構成である。

【0144】

上カバー161の内側と下カバー162の内側とが対向する姿勢で、上カバー161の外側に下カバー162が嵌め込まれて、前記案内経路が囲われる挿入ガイド160が構成される。

ここで、上カバー161に対して下カバー162は経路方向の長さが短く、上カバー161と下カバー162とが出口側(案内方向の下流側)で揃うように配置されているため、ノズルパイプ8との接続部で、前記案内経路の下方が外部に露出する構成となっている。この案内経路が露出する部位を、挿入ガイド160の露出部160aとする。

【0145】

図15(a)に示すように、上カバー161の上端部(U字状断面における二股の連結部)は、芯繊維の案内方向を誘導して変化させるガイド壁161aとなっている。このガイド壁161aは、ノズルパイプ8からフロントトップローラ111側へ向けて、斜め下方に傾斜する壁である。

また、上カバー161の前端部および後端部(U字状断面における二股の脚)や、下カバー162は、挿入ガイド160からの芯繊維の脱落を防止する壁となっている。

【0146】

芯繊維がノズルパイプ8より送出される方向は、フロントトップローラ111の軸方向と平行で、フロントトップローラ111側へと向かう方向であり、この方向をガイド前方向C1とする。

ノズルパイプ8より送出された芯繊維は、ガイド前方向C1でガイド壁161aに当接し、ガイド壁161aの傾斜に沿うように斜め下方へと案内される。そして、この芯繊維は、挿入ガイド160より斜め下方のフロントトップローラ111に向けて送出される。ガイド壁161aによって送出方向が屈曲された後の芯繊維の送出方向を、ガイド後方向C2とする。

【0147】

クランプカッター7に糸端が保持されている芯繊維の送出が開始される際には、エアーサッカーが駆動されて、ノズルパイプ8からは、芯繊維の送出に伴ってエアーも噴射される。前記ガイド壁161aには、芯繊維だけでなく、この噴射エアーも当接して、そのエア圧が低下される。そして、ノズルパイプ8から噴射されるエアの一部が、ドラフト装置100側まで到達しても、このドラフト装置100内の鞘繊維9に悪影響が及ばないようにしている。

【0148】

また、ノズルパイプ8から噴射されるエアによる鞘繊維9に対する悪影響を防止する方策としては、前記ガイド壁161aの他にも、次の構成がある。

挿入ガイド160の入口は、ノズルパイプ8の出口よりも幅広に形成されると共に、この挿入ガイド160に前記露出部160aが形成されている。この構成により、ノズルパイプ8からのエアが拡散して、エア圧が低下しやすくなっている。

【0149】

また、ノズルパイプ8は、挿入ガイド160との接続および離脱が可能となるように、可動式に構成されている。

前述したように、ノズルパイプ8は、直線パイプ81と、この直線パイプ81に嵌め込まれる屈曲パイプ82と、からなっている。直線パイプ81が剛体で屈曲パイプ82が弾性体であるので、直線パイプ81に対して屈曲パイプ82を脱着自在であると共に、直線パイプ81の軸方向で屈曲パイプ82を回転させて任意位置で固定することも可能である。

したがって、直線パイプ81に対する屈曲パイプ82の取付位置(取付角度)を、ノズルパイプ8が挿入ガイド160に接続される位置(接続位置Eu)とすることもできれば、ノズルパイプ8が挿入ガイド160から離脱した位置(解除位置Em)にすることも可能である。このようにノズルパイプ8を可動式に構成することで、例えばマニュアル操作時等に、誤って、芯繊維がドラフト装置100側へと送出されてしまう不具合が防止される。

【0150】

本発明のコアヤーン製造装置をまとめる。

第一の発明たるコアヤーン製造装置は、コアヤーンの鞘繊維をドラフトするドラフト装置と、コアヤーンの芯繊維を供給する芯繊維供給装置と、を備えるものである。

前記芯繊維供給装置は、前記ドラフト装置の上方位置で、この芯繊維供給装置における芯繊維の送出経路が、機台正面側に対して前低後高となるように構成されると共に、前記芯繊維供給装置のベースフレームの後上部には、弾性糸パッケージを支持し前記芯繊維としての弾性糸を巻き出す巻出し装置と、前記芯繊維供給装置の後方に配置されるフィラメントヤーンパッケージから引き出される前記芯繊維としてのフィラメントヤーンを案内する糸ガイドと、が備えられる。

【0151】

このため、芯繊維が弾性糸であっても、フィラメントヤーンであっても対応することができ、汎用性が高められている。

【0152】

第二の発明たるコアヤーン製造装置は、第一の発明において、次の構成としたものである。

前記ベースフレームを、前記ドラフト装置に対して、上方へ移動可能とする移動機構を備えるものである。

【0153】

本実施の形態に係る芯繊維供給装置1は、そのベースフレーム10が、コアヤーン製造装置のメインフレーム200に回転支軸31回りに回転自在に設けられると共に、その回転範囲内の二位置でロック可能に構成されている。ベースフレーム10には、両端部に係合部32a・32bが設けられた支持アーム32がアーム33を介して回転自在に設けられ、前記係合部32a・32bはいずれも、メインフレーム200に備えられる支持ラインシャフト210に係合可能に構成されている。係合部32a・32bのどちらか一方と支持ラインシャフト210とを係合させることで、ベースフレーム10が上下方向の異なる位置でロックされる。

【0154】

このため、必要に応じて芯繊維供給装置をドラフト装置の上方へ退避させることができ、ドラフト装置のメンテナンス性が向上する。

【0155】

第三の発明たるコアヤーン製造装置は、第一の発明または第二の発明において、次の構成としたものである。

前記芯繊維供給装置において、前記糸ガイドを始端位置とする前記フィラメントヤーンの送出経路に、前記巻出し装置を始端位置とする前記弾性糸の送出経路が重複するように、前記巻出し装置及び糸ガイドのレイアウトが設定されると共に、前記弾性糸の送出経路上に、前記芯繊維のクランプカッターと、前記クランプカッターに前記芯繊維を送り出すエアーサッカーと、が配置されるものである。

【0156】

本実施の形態に係るクランプカッター7は、フィラメントヤーンと弾性糸とで兼用であるが、異なる芯繊維毎に専用のクランプカッターを、芯繊維の切替え毎に、ベースフレーム10に付け替える構成としても良い。また、本実施の形態では、前記エアーサッカーは、CSY用エアーサッカー6またはCFY用エアーサッカー16であって、どちらかが択一的にベースフレーム10に取り付けられる構成である。

【0157】

このため、異なる芯繊維に対応する汎用性を確保しながら、部品点数の削減に繋がる。

【図面の簡単な説明】

【0158】

【図1】芯繊維供給装置をCSY用供給装置として使用する状態の斜視図である。

【図2】芯繊維供給装置をCFY用供給装置として使用する状態の斜視図である。

【図3】芯繊維供給装置の構成を示すブロック図である。

【図4】芯繊維供給装置をCSY用供給装置として使用する状態の側面図である。

【図5】芯繊維供給装置およびドラフト装置を示す平面図である。

【図6】芯繊維供給装置をCFY用供給装置として使用する状態の側面図である。

【図7】芯繊維供給装置の切替え可能な二位置を示す側面図であり、(a)図はメンテナンス位置、(b)図は使用位置を示す。

【図8】CSY用エアーサッカー、クランプカッター、ノズルパイプのレイアウトを示す平面一部断面図である。

【図9】CFY用エアーサッカーを示す平面一部断面図である。

【図10】クランプカッターの構成を示す断面図であり、(a)図は芯繊維の送出方向に沿う平面で切断した断面図、(b)図は芯繊維の送出方向と交わる平面で切断した断面図である。

【図11】クランプカッターの各動作工程を示す図であり、(a)図は休止工程、(b)図はカット前クランプ工程、(c)図はクランプカット工程、(d)図はカット後クランプ工程を示す。

【図12】CSY用エアーサッカー、第二の実施形態のクランプカッター、ノズルパイプのレイアウトを示す平面一部断面図である。

【図13】第二の実施形態のクランプカッターの各動作工程を示す図であり、(a)図は休止工程、(b)図はカット前クランプ工程、(c)図はクランプカット工程、(d)図はカット後クランプ工程を示す。

【図14】ドラフト装置およびノズルパイプを示す側面図である。

【図15】挿入ガイドの構成を示す図であり、(a)図は正面図、(b)図は芯繊維の案内方向より見た図、である。

【符号の説明】

【0159】

1 芯繊維供給装置

2 CSY用巻出し装置

4 弾性糸

6 CSY用エアーサッカー

7 クランプカッター

10 ベースフレーム

12 CFY用糸ガイド

13 CFY用パッケージ

14 フィラメントヤーン

16 CFY用エアーサッカー

31 回転支軸

32 支持アーム

32a・32b 係合部

100 ドラフト装置

200 メインフレーム

210 支持ラインシャフト

【技術分野】

【0001】

本発明は、コアヤーンの鞘繊維をドラフトするドラフト装置と、コアヤーンの芯繊維を供給する芯繊維供給装置と、を備える、コアヤーン製造装置の技術に関する。

【背景技術】

【0002】

従来より、コアヤーンの製造装置として、芯繊維の種類別に、二種類の装置が存在していた。芯繊維を弾性糸とするCSY(コア・スパンデックス(登録商標)・ヤーン)を製造する自動装置と、芯繊維をフィラメントヤーンとするCFY(コア・フィラメント・ヤーン)を製造する自動装置と、である。

特許文献1には、CSY製造装置の一例が開示されている。特許文献2には、CFY製造装置の一例が開示されている。

【特許文献1】特開2002−363831号公報

【特許文献2】特開2002−69760号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

CSY製造装置とCFY製造装置とは、次の点で、それぞれ専用装置となっており、汎用性が損なわれるものとなっている。

第一の点は、CSY製造装置とCFY製造装置とで、パッケージより芯繊維を解舒して送り出す糸出し装置の構成が異なる点である。CSY製造装置には、フリクションローラ式の糸出し装置が備えられており、弾性糸である弾性糸の解舒を適切に行なうことが可能である。一方、CFY製造装置においては、パッケージよりフィラメントヤーンを引き出すだけである。このため、CFY製造装置の芯繊維供給装置を利用して、弾性糸の供給を行なうことはできない。

第二の点は、CSY製造装置とCFY製造装置とで、芯繊維の糸道の経路が異なる点である。CSY製造装置では、鞘繊維のドラフト装置の直上方より芯繊維を挿入する構成が一般的であり、鞘繊維の送出方向に対して、芯繊維の送出方向(挿入方向)が垂直に近い急角度である。一方、CFY製造装置では、鞘繊維の送出方向に対して、芯繊維の送出方向が、平行に近い緩い角度とされている。このため、CSY製造装置に備える芯繊維供給装置を利用して、フィラメントヤーンの供給を行なうとすると、この芯繊維供給装置とは別設されるパッケージより引き出された糸が、ドラフト装置の直上方に案内され、さらに下方へと送出されることになって、糸道の屈曲が甚だしくなり、糸を痛めることになる。

【0004】

つまり、解決しようとする問題点は、CSY製造装置とCFY製造装置とが、それぞれ専用装置となっており、汎用性が損なわれるものとなっている点である。

【課題を解決するための手段】

【0005】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0006】

即ち、請求項1においては、

コアヤーンの鞘繊維をドラフトするドラフト装置と、

コアヤーンの芯繊維を供給する芯繊維供給装置と、

を備える、コアヤーン製造装置であって、

前記芯繊維供給装置は、前記ドラフト装置の上方位置で、この芯繊維供給装置における芯繊維の送出経路が、機台正面側に対して前低後高となるように構成されると共に、

前記芯繊維供給装置のベースフレームの後上部には、

弾性糸パッケージを支持し前記芯繊維としての弾性糸を巻き出す巻出し装置と、

前記芯繊維供給装置の後方に配置されるフィラメントヤーンパッケージから引き出される前記芯繊維としてのフィラメントヤーンを案内する糸ガイドと、

が備えられる、ものである。

【0007】

請求項2においては、

前記ベースフレームを、前記ドラフト装置に対して、上方へ移動可能とする移動機構を備える、ものである。

【0008】

請求項3においては、

前記芯繊維供給装置において、

前記糸ガイドを始端位置とする前記フィラメントヤーンの送出経路に、前記巻出し装置を始端位置とする前記弾性糸の送出経路が重複するように、前記巻出し装置及び糸ガイドのレイアウトが設定されると共に、

前記弾性糸の送出経路上に、前記芯繊維のクランプカッターと、前記クランプカッターに前記芯繊維を送り出すエアーサッカーと、が配置される、ものである。

【発明の効果】

【0009】

本発明の効果として、以下に示すような効果を奏する。

【0010】

請求項1においては、

芯繊維が弾性糸であっても、フィラメントヤーンであっても対応することができ、汎用性が高められている。

【0011】

請求項2においては、請求項1の効果に加えて、

必要に応じて芯繊維供給装置をドラフト装置の上方へ退避させることができ、ドラフト装置のメンテナンス性が向上する。

【0012】

請求項3においては、請求項1または請求項2の効果に加えて、

異なる芯繊維に対応する汎用性を確保しながら、部品点数の削減に繋がる。

【発明を実施するための最良の形態】

【0013】

本発明の一実施の形態であるコアヤーン製造装置を説明する。

コアヤーン製造装置は、芯繊維の周囲を鞘繊維で被覆して構成されるコアヤーンを製造する装置であり、鞘繊維をドラフトするドラフト装置と、芯繊維を供給する芯繊維供給装置と、芯繊維の挿入された鞘繊維を精紡してコアヤーンを形成する精紡装置と、を備えている。

【0014】

図1および図2にはそれぞれ、二つの芯繊維供給装置1と、二錘用のドラフト装置100と、が図示されている。

ここで、コアヤーン製造装置は、一錘のコアヤーンを製造するコアヤーン製造ユニットの多数と、これらのコアヤーン製造ユニット全体を駆動する駆動装置および制御する制御装置と、から構成されるものである。

したがって、図1および図2に図示される二つの芯繊維供給装置1と二錘用のドラフト装置100とは、二つのコアヤーン製造ユニットの一部を構成するものである。

【0015】

芯繊維供給装置1は、弾性糸(弾性糸)の供給装置(以下、CSY用供給装置1A)として、また、フィラメントヤーンの供給装置(以下、CFY用供給装置1B)として、使用することが可能に構成されている。

弾性糸を芯繊維として形成されるコアヤーンが、CSY(コア・弾性糸)であり、フィラメントヤーンを芯繊維として形成されるコアヤーンが、CFY(コア・フィラメント・ヤーン)である。

【0016】

図3を用いて、芯繊維供給装置1の構成を概略的に説明する。

芯繊維供給装置1には、弾性糸4の供給に係る各CSYモジュールと、フィラメントヤーン14の供給に係る各CFYモジュールと、が備えられている。

各CSYモジュールは、CSY用供給装置1Aを構成するものであり、CSY用送出し装置2、ヤーンフィーラー5、CSY用エアーサッカー6、クランプカッター7、ノズルパイプ8、よりなっている。

各CFYモジュールは、CFY用供給装置1Bを構成するものであり、CFY用テンサー11、CFY用糸ガイド12、ヤーンフィーラー5、CFY用エアーサッカー16、クランプカッター7、ノズルパイプ8、よりなっている。

ここで、ヤーンフィーラー5、クランプカッター7、ノズルパイプ8は、CSYモジュールとCFYモジュールとで兼用されるモジュールである。

【0017】

前記各モジュール(各CSYモジュールおよび各CFYモジュール)は、個別にユニット化されており、芯繊維供給装置1のベースフレーム10に、個別に取付自在に構成されている。

より詳しくは、各モジュールが、ベースフレーム10に対する取付用の取付フレームに支持される構成となっており、この取付フレームをベースフレーム10に取り付けるだけで、その取付フレームに支持されているモジュールが、ベースフレーム10に取り付けられる仕組である。

【0018】

ベースフレーム10には、前記各モジュールを、一部のモジュールを除いて、すべて同時に取り付けることが可能である。同時に取り付けることのできない一部のモジュールは、CSY用エアーサッカー6およびCFY用エアーサッカー16であり、この両モジュール(CSY用エアーサッカー6およびCFY用エアーサッカー16)は、択一的にベースフレーム10に取り付け可能である。

【0019】

このため、芯繊維供給装置1を、CSY専用の芯繊維供給装置、CFY専用の芯繊維供給装置、CSY・CFY兼用の芯繊維供給装置、として構成することが可能である。

ここで、CSY専用の芯繊維供給装置とは、CSYモジュールの全体のみをベースフレーム10に取り付けて構成される装置である。CFY専用の芯繊維供給装置とは、CFYモジュールの全体のみをベースフレーム10に取り付けて構成される装置である。

また、CSY・CFY兼用の芯繊維供給装置とは、CSYモジュールの全体およびCFYモジュールの全体を、一部を除いてすべてベースフレーム10に取り付けて構成される装置である。なお、前述したように、CSY用エアーサッカー6およびCFY用エアーサッカー16に関しては、CSY・CFY兼用の芯繊維供給装置においても、択一的に取り付けられるものである。また、ヤーンフィーラー5、クランプカッター7、ノズルパイプ8も、CSYモジュールとCFYモジュールとで兼用されるモジュールであるので、これらのモジュールも、CSY・CFY兼用の芯繊維供給装置においては、ベースフレーム10には一つずつ取り付けられることになる。

【0020】

また、CSY用供給装置1Aとは、弾性糸4を供給する装置のことであり、CSY専用の芯繊維供給装置であるか、CSY・CFY兼用の芯繊維供給装置におけるCSY用エアーサッカー6の取付状態であるか、を問わない。

同じく、CFY用供給装置とは、フィラメントヤーン14の供給する装置のことであり、CFY専用の芯繊維供給装置であるか、CSY・CFY兼用の芯繊維供給装置におけるCFY用エアーサッカー16の取付状態であるか、を問わない。

【0021】

図1、図4、図5には、芯繊維供給装置1をCSY用供給装置1Aとして使用する状態が図示されている。

芯繊維供給装置1のベースフレーム10には、弾性糸4の送出経路に沿って、CSY用送出し装置2、ヤーンフィーラー5、CSY用エアーサッカー6、クランプカッター7、ノズルパイプ8、が取り付けられている。

【0022】

ここで、図1(および図2)の左下側を、作業者によるコアヤーン製造装置の機台正面側とし、コアヤーン製造装置の前後方向の基準(つまり正面)とする。機台正面とは、紡績された糸が走行する糸道側である。

CSY用供給装置1Aの内部において、弾性糸4の送出経路の始端位置となるCSY用送出し装置2は、ベースフレーム10の後上部に配置されている。また、弾性糸4の送出経路の終端位置となるノズルパイプ8は、ベースフレーム10の前部に配置されている。弾性糸4の送出経路は、後上方から、前下方へと向かうように形成されている。

【0023】

CSY用送出し装置2は、CSY用パッケージ3を支持し、このCSY用パッケージ3から弾性糸4を送り出すモジュールである。CSY用パッケージ3は、弾性糸4がボビン上に巻き取られて形成されるパッケージである。

CSY用送出し装置2には、CSY用パッケージ3を支持するCSY用クレードル21、CSY用パッケージ3に接触して連動回転させるCSY用パッケージ駆動ドラム22、CSY用パッケージ駆動ドラム22の駆動源となるCSY用パッケージ駆動モータ23、が備えられている。

【0024】

CSY用クレードル21は、ベースフレーム10の後上端部の回転支軸24で揺動自在に設けられるアームであると共に、CSY用パッケージ3のボビンの保持・保持解除を可能とするボビンホルダ21aを備えている。

回転支軸24の前下方には、CSY用パッケージ駆動ドラム22が配置されている。そして、CSY用クレードル21を前方へ傾けると、CSY用クレードル21に支持されるCSY用パッケージ3が、CSY用パッケージ駆動ドラム22と接触するように構成している。

また、CSY用パッケージ駆動モータ23は、回転支軸24とCSY用パッケージ駆動ドラム22との間に配置されている。

【0025】

CSY用供給装置1Aにおいて、CSY用パッケージ3より引き出された弾性糸4は、CSY用サッカー6、クランプカッター7を経由して、ノズルパイプ8へと至る。この弾性糸4は、ノズルパイプ8よりドラフト装置100へと供給され、鞘繊維9中に挿入される。

【0026】

ノズルパイプ8は、CSY用供給装置1Aより供給される弾性糸4を、ドラフト装置100の適宜位置(後述)に案内する手段である。

このノズルパイプ8は、前述したように、CFY用供給装置1Bにおいても用いられる。

【0027】

クランプカッター7は、CSY用供給装置1Aにおいて、弾性糸4の供給を停止する際に、弾性糸4を切断すると共に、切断された弾性糸4の糸端を保持するモジュールである。

このクランプカッター7も、前述したように、CFY用供給装置1Bにおいても用いられる。

【0028】

CSY用サッカー6は、エア噴射により、CSY用パッケージ3より引き出された弾性糸4を引き込むと共に、引き込んだ弾性糸4をクランプカッター7を経由してノズルパイプ8へと送り出すモジュールである。

CFY用供給装置1Bにおいては、CSY用サッカー6の代わりに、CFY用サッカー16が用いられる。

【0029】

CSY用パッケージ3からCSY用サッカー6に至る弾性糸4の送出経路上には、ヤーンフィーラー5が配置されており、このヤーンフィーラー5により、前記送出経路上の弾性糸4の有無検出が行なわれる。

このヤーンフィーラー5も、前述したように、CFY用供給装置1Bにおいても用いられる。なお、CFY用供給装置1Bの場合、糸有無検出の対象となるのは、フィラメントヤーン14である。

【0030】

図2、図6には、芯繊維供給装置1をCFY用供給装置1Bとして使用する状態が図示されている。

芯繊維供給装置1のベースフレーム10には、フィラメントヤーン14の送出経路に沿って、テンサー11、CFY用糸ガイド12、ヤーンフィーラー5、CFY用エアーサッカー16、クランプカッター7、ノズルパイプ8、が取り付けられている。

なお、フィラメントヤーン14の供給源となるCFY用パッケージ13は、テンサー11の後方に配置されている。CFY用パッケージ13は、フィラメントヤーン14がボビン上に巻き取られて形成されるパッケージである。

【0031】

CFY用供給装置1Bの内部において、フィラメントヤーン14の送出経路の始端位置となるテンサー11および糸ガイド12は、ベースフレーム10の後上部に配置され、フィラメントヤーン14の送出経路の終端位置となるノズルパイプ8は、ベースフレーム10の前部に配置されている。フィラメントヤーン14の送出経路も、CSY用供給装置1Aにおける弾性糸4の送出経路と同様に、後上方から、前下方へと向かうように形成されている。

【0032】

CFY用テンサー11は、CFY用パッケージ13から引き出されたフィラメントヤーン14に、テンションを付与するモジュールである。

【0033】

CFY用糸ガイド12は、CFY用パッケージ13から引き出されたフィラメントヤーン14の送出経路を案内する手段である。このCFY用糸ガイド12において、フィラメントヤーン14の送出経路が、次のように屈曲される。フィラメントヤーン14の送出経路は、CFY用糸ガイド12の送出方向上流側では、直前方を向くように形成され、CFY用糸ガイド12の送出方向下流側では、前下方を向くように形成される。

【0034】

CFY用サッカー16も、前記CSYサッカー6と同様に、エア噴射により、CFY用パッケージ13から引き出されたフィラメントヤーン14を引き込むと共に、引き込んだフィラメントヤーン14をクランプカッター7を経由してノズルパイプ8へと送り出すモジュールである。

【0035】

クランプカッター7およびノズルパイプ8は、CSY用供給装置1Aだけでなく、CFY用供給装置1Bにおいても用いられるモジュールである。

クランプカッター7は、フィラメントヤーン14を切断すると共に、切断されたフィラメントヤーン14の糸端を保持するモジュールである。また、ノズルパイプ8は、フィラメントヤーン14を、ドラフト装置100の適宜位置(後述)に案内する手段である。

【0036】

図4、図5、図6を用いて、芯繊維供給装置1に備える各モジュールのレイアウトを説明する。

芯繊維の供給に係る各モジュールのレイアウトは、弾性糸4の場合は各CSYモジュールのレイアウトであり、フィラメントヤーン14の場合は各CFYモジュールのレイアウトであるが、どちらの場合であっても、芯繊維の送出経路が、機台正面側に対して前低後高となるように、構成されている。

【0037】

図4、図5に示すように、各CSYモジュールのレイアウトは、CSY用供給装置1Aの使用状態において、弾性糸4の送出経路が機台正面側に対して前低後高となるように、構成されている。弾性糸4の送出経路に沿って、CSY用送出し装置2、ヤーンフィーラー5、CSY用エアーサッカー6、クランプカッター7、ノズルパイプ8、よりなる各CSYモジュールが、ベースフレーム10上に配置されている。

なお、前記の弾性糸4の送出経路は、CSY用送出し装置2に支持されるCSY用パッケージ3からノズルパイプ8に至る弾性糸4の送出経路を意味しており、ノズルパイプ8の下流側の送出経路を意味しない。

【0038】

また、CSY用供給装置1Aの使用状態において、CSY用送出し装置2により弾性糸4の送出しを行なうべく、CSY用パッケージ3を支持するCSY用クレードル21は前方へ傾いた姿勢に保たれる。このときのCSY用クレードル21の位置を、クレードルCSY位置Csとする。

なお、弾性糸4の送出しに際して、CSY用クレードル21は、CSY用パッケージ3の径変化(糸解舒による径の減少)に応じて揺動する。つまり、クレードルCSY位置Csは、定点ではなく、前記揺動範囲の全体である。

【0039】

図6に示すように、各CFYモジュールのレイアウトも、CFY用供給装置1Bの使用状態において、フィラメントヤーン14の送出経路が機台正面側に対して前低後高となるように、構成されている。フィラメントヤーン14の送出経路に沿って、CFY用テンサー11、CFY用糸ガイド12、ヤーンフィーラー5、CFY用エアーサッカー16、クランプカッター7、ノズルパイプ8、よりなる各CFYモジュールが、ベースフレーム10上に配置されている。

ここで、CFY用糸ガイド12より下流側において、フィラメントヤーン14の送出経路が前低後高となる。つまり、前記のフィラメントヤーン14の送出経路は、CFY用糸ガイド12からノズルパイプ8に至るフィラメントヤーン14の送出経路を意味しており、CFY用糸ガイド12の上流側やノズルパイプ8の下流側の送出経路を意味しない。

【0040】

また、CFY用供給装置1Bの使用状態において、CSY用クレードル21は、フィラメントヤーン14との干渉を防止すべく、後方へ傾いた姿勢に保たれる。このときのCSY用クレードル21の位置を、クレードルCFY位置Cfとする。

CSY用クレードル21は、このクレードルCFY位置Cfにあるとき、CFY用パッケージ13からCFY用糸ガイド12へ至るフィラメントヤーン14の送出経路にも、CFY用糸ガイド12からノズルパイプ8に至るフィラメントヤーン14の送出経路にも、干渉しない。

【0041】

CSY用送出し装置2からノズルパイプ8に至る弾性糸4の送出経路は、CFY用糸ガイド12からノズルパイプ8に至るフィラメントヤーン14の送出経路に、側面視において略重複する構成である。これらの両糸の送出経路が重複するように、各CSYモジュールおよび各CFYモジュールのレイアウトが設定されている。

【0042】

具体的には、CFY用糸ガイド12からノズルパイプ8に至るフィラメントヤーン14の送出経路に略重複する位置に、CSY用クレードル21に支持されるCSY用パッケージ3とCSY用パッケージ駆動ドラム22との接触部が位置するようにしている。この接触部は、CSY用パッケージ3からの弾性糸の解舒位置であり、弾性糸の送出経路の始端位置となる。

【0043】

ここで、クランプカッター7およびノズルパイプ8は、各CSYモジュールおよび各CFYモジュールにおいて共通であるので、CFY用糸ガイド12とCSY用送出し装置2とのレイアウトの設定により、弾性糸4およびフィラメントヤーン14の送出経路を略重複させることが可能である。また、各CSYモジュールおよび各CFYモジュールにおいて共通のヤーンフィーラー5や、CSY用供給装置1AとCFY用供給装置1Bとで交換されるCSY用エアーサッカー6およびCFY用エアーサッカー16も、弾性糸4およびフィラメントヤーン14で略重複する送出経路上に配置される。

【0044】

図4、図6に示すように、芯繊維供給装置1は、ドラフト装置100の上方に配置されている。

ドラフト装置100における鞘繊維9の送出経路も、機台正面側に対して前低後高であるが、鞘繊維9の送出経路の上下傾斜は、芯繊維供給装置1における芯繊維の送出経路の上下傾斜よりも緩くなっている。ここで、CSY用供給装置1Aにおける弾性糸4の送出経路が、CFY用供給装置1Bにおけるフィラメントヤーン14の送出経路に略重複することを前提として、芯繊維の種類を区別しないものとしている。

そして、ドラフト装置100により搬送される鞘繊維9に、芯繊維供給装置1ににおいて送出される芯繊維が、後方より前方に向かうにつれて徐々に上下方向で接近して、最終的に前記鞘繊維9中に挿入される構成である。芯繊維供給装置1における芯繊維の出口となるノズルパイプ8は、芯繊維供給装置1の先端に位置すると共に、ドラフト装置100のフロントトップローラ111の直上方に位置している。

【0045】

図1、図2、図4、図5、図6、図7を用いて、芯繊維供給装置1の位置切替え機構を説明する。

コアヤーン製造装置において、芯繊維供給装置1は、ドラフト装置100の周辺位置に配置されている。このため、芯繊維供給装置1が、ドラフト装置100のメンテナンス作業の障害物となってしまう場合がある。

そこで、ドラフト装置100に対する芯繊維供給装置1の相対的な位置を、二段階で切替え可能とする位置切替え機構が、芯繊維供給装置1に設けられている。この位置切替え機構は、コアヤーン製造装置のメインフレーム200に回転自在に設けられるベースフレーム10を、その回転範囲内の二位置でロック可能とする機構である。

【0046】

図5に示すように、ドラフト装置100の左右に、芯繊維供給装置1がそれぞれ配置されており、平面視では、芯繊維供給装置1とドラフト装置100とは、重複しないレイアウトとなっている。ここで、芯繊維供給装置1の左右方向とは、機台正面側に対する左右方向であり、コアヤーン製造装置に備える多数の芯繊維供給装置1やドラフト装置100の並設方向に相当する。

また、図1、図2、図4、図6に示すように、上下方向では、芯繊維供給装置1の大部分はドラフト装置100の上方に位置しているが、芯繊維供給装置1の一部(下部)はドラフト装置100と側面視重複している。

【0047】

このため、ドラフト装置100の両側面が、芯繊維供給装置1により囲われた状態となっており、ドラフト装置100のメンテナンスがやりにくい状態にある。そこで、芯繊維供給装置1は、ドラフト装置100の両側面を開放可能とすべく、上下方向の二位置で切替え可能に構成されている。つまり、芯繊維供給装置1の上下位置は、芯繊維の供給時におけるドラフト装置100の側方位置と、メンテナンス時に上方に退避させた位置とに、切替え可能である。

【0048】

図7(a)にはメンテナンス位置Pmにあるときの芯繊維供給装置1を示しており、図7(b)には、使用位置Puにあるときの芯繊維供給装置1を示している。

芯繊維供給装置1は、メンテナンス位置Pmと使用位置Puとの二位置で、切替え可能に構成されており、この位置切替えにより、芯繊維供給装置1は上下方向に移動する。

ここで、芯繊維供給装置1による芯繊維の供給作業は、芯繊維供給装置1が使用位置Puにあって、ノズルパイプ8がドラフト装置100に接近している状態で行なわれるものである。また、ドラフト装置100のメンテナンス作業が行なわれる際には、芯繊維供給装置1を使用位置Puより上方のメンテナンス位置Pmへと移動させる。

【0049】

図1、図2に示すように、ベースフレーム10は、内部を中空とした箱型のフレームであって、平面視矩形状、側面視で三角形状で、芯繊維の送出経路に沿って長手に形成されている。

【0050】

図7に示すように、メインフレーム200には、各芯繊維供給装置1毎に取付ブラケット201が固設されており、各取付ブラケット201に、ベースフレーム10の後端部が回転支軸31を介して回転自在に設けられている。この回転支軸31が、芯繊維供給装置1の位置切替え(姿勢変更)の支点となる。

【0051】

また、ベースフレーム10の前後方向中途部には、支持アーム32がアーム軸33を介して回動自在に設けられている。メインフレーム200には、ドラフト装置100(芯繊維供給装置1)の並設方向に沿って、支持ラインシャフト210が延設されている。支持アーム32には、支持ラインシャフト210に係合する二つの係合部32a・32bが設けられており、係合部32a・32bのいずれか一方を支持ラインシャフト210に係合させると、回転自在の芯繊維供給装置1がロックされる。

【0052】

支持アーム32は、側面視へ字状の板状部材であって、その一端部がアーム軸33でベースフレーム10に回転自在に支持されている。

支持アーム32の両端部には、それぞれ、円柱状の支持ラインシャフト210の外周面に合わせて形成された円弧状の凹部である前記係合部32a・32bが形成されている。支持アーム32の両端部において、係合部32bはアーム軸33と同じ側の端部に形成され、係合部32aはアーム軸33と逆側の端部に形成されている。

【0053】

図7(a)に示すように、係合部32aを支持ラインシャフト210に係合させると、自重により下方に付勢される芯繊維供給装置1は、その下方移動が制止されて、このメンテナンス位置Pmでロックされる。

また、図7(b)に示すように、係合部32bを支持ラインシャフト210に係合させた場合も、自重により下方に付勢される芯繊維供給装置1は、その下方移動が制止されて、この使用位置Puでロックされる。

【0054】

図8を用いて、ノズルパイプ8およびその周辺部のレイアウトを説明する。

ノズルパイプ8は、芯繊維供給装置1における芯繊維の吐出口であるが、このノズルパイプ8に対する芯繊維の送出経路上流側には、クランプカッター7が設けられ、さらに上流側にはエアーサッカーが設けられている。

ここで、クランプカッター7は、芯繊維の切断手段であるカッターと、切断された芯繊維の把持手段であるクランプと、を同時に備えるモジュールである。また、エアーサッカーは、エア噴射により芯繊維を引き込んで送り出すモジュールであり、芯繊維が弾性糸4の場合に用いられるCSY用エアーサッカー6と、芯繊維がフィラメントヤーン14の場合に用いられるCFY用エアーサッカー16と、がある。

【0055】

コアヤーンの製造の中断時等には、クランプカッター7において、芯繊維が切断され、その切断された糸端が把持される。その後、コアヤーンの製造が再開される場合は、クランプカッター7内に把持されている芯繊維が、エアーサッカーのエア噴射により飛ばされて、ノズルパイプ8へと送り出される。

したがって、エアーサッカーからクランプカッター7を介してノズルパイプ8へと至る芯繊維の送出経路は、基本的には、エアー漏れのない気密性を有する経路で構成されており、エアーサッカーによる糸飛ばしが効果的に行なわれるものとしている。

【0056】

図8には、CSY用エアーサッカー6がクランプカッター7に接続された場合の構成を示している。

CSY用エアーサッカー6は、エアノズル61と、フィルターレスユニット62と、連結用ガイド63と、エアノズル61へのエアの供給源となるコンプレッサー(図示せず)と、から構成される。

【0057】

エアノズル61には、芯繊維の導入経路61aと、芯繊維の導出経路61bと、エアの吸入経路61cと、が形成されている。導入経路61aおよび吸入経路61cとは気密性を確保して隔てられた別経路であるが、共に、導出経路61bに合流する経路である。

導出経路61bとの合流部において、導入経路61aの外側に吸入経路61cが配置されて、導入経路61aおよび吸入経路61cのレイアウトが同心円(環)状となっている。このため、前記コンプレッサーよりエアを吸入経路61cに吐出すると、吸入経路61cから導出経路61bへとエア流が形成されるだけでなく、導入経路61aから導出経路61bへと向かうエア流も形成される。つまり、導入経路61aの外部のエアが、導入経路61a内へと吸引される。

以上構成により、エアノズル61(導入経路61a)の入口付近に芯繊維を配置した状態で前記コンプレッサーを駆動すれば、その芯繊維が、導入経路61a内に引き込まれて、導出経路61bよりエアノズル61の下流側へと飛ばされて送り出される。

【0058】

連結用ガイド63は、クランプカッター7にCSY用エアーサッカー6に接続する為の間座であり、この連結用ガイド63の内部には、芯繊維の通過孔63aが形成されている。連結用ガイド63をクランプカッター7に取り付けた状態において、この通過孔63aは、クランプカッター7における芯繊維の導入経路(後述の入口ガイド孔72a)に連通接続するものであり、連結用ガイド63からクランプカッター7に至る芯繊維の送出経路は気密性が保たれている。

【0059】

フィルターレスユニット62は、エアノズル61から連結用ガイド63に至る芯繊維の送出経路を、気密性を確保することなく開放するための装置である。このフィルターレスユニット62は、エアノズル61への取付板62aと、連結用ガイド63への取付部62bと、取付板62aと取付部62bとを連結する一対の連結柱62c・62cと、からなる。

【0060】

エアノズル61の導出経路61bより送り出された芯繊維は、フィルターレスユニット62の連結柱62c・62cの間を通過して、連結用ガイド63の通過孔63aへと送られる。連結柱62c・62c間で、芯繊維の通過経路は開放されており、導出経路61bより吐出されるエアは拡散する。したがって、通過孔63a内に及ぶエアの圧力は、導出経路61bから吐出されるエアの圧力よりも、大幅に低下することになる。

【0061】

CSY用サッカー6において、気密性を損なうフィルターレスユニット62を設けて、クランプカッター7およびノズルパイプ8へのエアの吐出圧を低下させるのは、次の理由による。

【0062】

弾性糸4は、細い単糸であって、吸引捕捉が困難であり、CSY用サッカー6において長時間の吸引作業が必要である。ここで、CSY用サッカー6から吐出されるエアは、最終的にノズルパイプ8の出口(吐出口)から噴射されるので、長時間の吸引作業を行なうと、ドラフト装置20でドラフトされている鞘繊維9に悪影響を及ぼしてしまう。

【0063】

そこで、CSY用サッカー6に、気密性を損なうフィルターレスユニット62を設けることで、CSY用サッカー6内に弾性糸4を引き込む吸引圧を一定以上確保しながら、クランプカッター7内へ加えられるエア圧を、低くするようにしている。

特に、フィルターレスユニット62を構成する連結柱62c・62cの長さを長くするほど、エアノズル61より拡散されるエア量が増大して吐出圧が低下する。したがって、連結柱62c・62cの長さを適宜設計変更することで、ノズルパイプ8からの吐出圧を、適宜変更することが可能である。なお、クランプカッター7およびノズルパイプ8においては、気密性が保たれる構成である。

【0064】

以上のように構成することで、弾性糸4を捕捉すべく、CSY用サッカー6において長時間のエア噴射(吸引および吐出)を行なっても、ノズルパイプ8からの吐出圧が低減されているので、ドラフト装置20内の鞘繊維9に悪影響が及ぶことが無い。

【0065】

一方、図9に示すCFY用エアーサッカー16は、エアノズル61と、連結用ガイド63と、エアノズル61へのエアの供給源となるコンプレッサー(図示せず)と、から構成される。つまり、CFY用エアーサッカー16は、CSY用エアーサッカー6よりフィルターレスユニット62を除いて、エアノズル61と連結用ガイド63とを直接連結した構成である。

エアノズル61と連結用ガイド63とを直接連結した場合、導出経路61bと通過孔63aとが気密性を保つ状態で連通接続される。したがって、CFY用エアーサッカー16においては、エアノズル61の導出経路61cより吐出されるエアが拡散されること無く、クランプカッター7内へと供給される。

【0066】

ここで、フィラメントヤーン14は、複数のフィラメントを束ねて形成される糸であり、単糸と比べて吸引捕捉は容易であるが、エア噴射を受けることでほつれを生じやすいものである。気密性を損なうフィルターレスユニット62が存在すると、このフィルターレスユニット62より吐出されるエアに誘引されて、連結柱62c・62cにフィラメントヤーン14のほつれた糸(個々のフィラメント)が絡まる恐れもある。

このため、CFY用サッカー16では、短時間のエア噴射(吸引および吐出)を行なうことで、捕捉の容易なフィラメントヤーン14を捕捉して、ノズルパイプ8へと送り出し、高圧であっても短時間とすることで、ドラフト装置20内の鞘繊維9へのエア吐出による悪影響を防止している。

【0067】

図8、図10、図11を用いて、クランプカッター7を説明する。

クランプカッター7は、芯繊維の切断手段であるカッターと、切断された芯繊維の把持手段であるクランプと、を同時に備える装置である。

特に、クランプカッター7は、芯繊維が、弾性糸4であっても、フィラメントヤーン14であっても対応可能となるように、次のことを意図して構成されている。

【0068】

芯繊維がフィラメントヤーンの場合、クランプによる把持のタイミングに対してカッターによる切断のタイミングが遅れると、下流側へと送られるフィラメントヤーンがクランプで擦れて、糸品質を損なう不具合がある。

一方、芯繊維が弾性糸の場合、糸自体の有する弾性が大きいので、クランプによる把持のタイミングに対してカッターによる切断のタイミングが遅れても伸びるだけでさほど問題は無い。しかし、カッターによる切断のタイミングに対してクランプによる把持のタイミングが遅れると、弾性糸自体が弾性により縮んでしまって、クランプカッターの入口から弾性糸が抜けてしまうことになる。

そこで、クランプカッター7では、クランプによる把持のタイミングの直後に、カッターによる切断が確実に行なわれる構成としている。

【0069】

図10に示すように、クランプカッター7は、支持フレーム71を備えており、この支持フレーム71の内部に、芯繊維の送出経路に沿って、次の各経路ブロック、入口ガイド72、第一移動体73、第二移動体74、固定刃75、出口ガイド76、が配置されている。また、出口ガイド76には、前記ノズルパイプ8が固定されている。

前記送出経路は、入口ガイド72に形成される入口ガイド孔72a、第一移動体73に形成される第一通過孔73a、第二移動体74に形成される第二通過孔74a、固定刃75に形成されるカッター孔75a、出口ガイド76に形成される出口ガイド孔76a、ノズルパイプ8の内部経路、により構成されている。

【0070】

支持フレーム71は、軸方向が芯繊維の送出経路と平行な筒状体71aと、この筒状体71aの一方の開口を閉鎖するガイド壁71bと、からなる。筒状体71aの内部に、その軸方向(前記送出経路)に沿って、前記各経路ブロックが配置されている。

また、筒状体71aには、両端部の開口以外にも、第一移動体73を移動させるピストンアーム78a(後述)の通過用の開口部71e、移動する第二移動体74との干渉を防止するための開口部71c、前記各経路ブロックの組付け用の開口部71dなどが、適宜形成されている。

【0071】

入口ガイド72は、前記送出経路に沿って厚みを有すると共に、筒状体71aの内壁形状に合わせて形成された柱状部材であり、筒状体71aの内壁に嵌め込まれるものである。入口ガイド72の中央部には、前記送出経路の一部を構成する入口ガイド孔72aが形成されている。

【0072】

第一移動体73は、前記送出経路に沿って厚みを有する角柱状の柱状部材であって、図10における左右方向、つまり前記送出経路に直交する一方向で移動自在に、筒状体71aの内部に支持されている。第一移動体73は、前記送出方向では、入口ガイド72および出口ガイド76により挟み込まれて、支持フレーム71内で移動不能に支持されている。第一移動体73の中央部には、前記送出経路の一部を構成する第一通過孔73aが形成されている。

ここで、第一移動体73が前記一方向上のどの位置にあっても、入口ガイド孔72aと第一通過孔73aとが連通するように、入口ガイド孔72aおよび第一通過孔73aの形成位置や開口の大きさが設定されている。

【0073】

第一移動体73の側壁(筒状体71aの内壁に対向する壁)には、スプリング穴73bが形成されており、第一移動体73の側壁と、この側壁に対向する筒状体71aの内壁との間に、圧縮スプリング77が設けられている。この圧縮スプリング77による付勢方向Aは、図10における左向きであって、前記一方向における一方の向きである。

【0074】

また、第一移動体73には、第二移動体74側へと突出する突出部73cが形成されている。突出部73cの形状は、前記送出方向に軸方向が一致する円柱形状である。この突出部73cの形成部位は、第一通過孔73aの圧縮スプリング77側(図10の右側)であり、前記一方向において、第一通過孔73aの端部と、突出部73cの端部とは、ほぼ接する位置に形成されている。つまり、第一通過孔73aの直ぐ隣に突出部73cが形成されている。この突出部73cは、第二移動体74の第二通過孔74aに挿入される構成である。

【0075】

詳しくは後述するが、クランプカッター7内に挿入された芯繊維は、突出部73cと第二通過孔74aとにより挟まれて把持される構成であり、突出部73cと第二通過孔74aとは、クランプを構成する一対のクランプ片の一方および他方に相当する。

【0076】

第二移動体74も、前記送出経路に沿って厚みを有する角柱状の柱状部材であるが、図10における左右方向、つまり、第一移動体73と平行な方向である前記一方向で移動自在に、筒状体71aの内壁に支持される。前記送出方向では、入口ガイド72および出口ガイド76により挟み込まれて、支持フレーム71内で移動不能に支持されている。第二移動体74の中央部には、前記送出経路の一部を構成すると共に、前記突出部73cを挿通可能とする、第二通過孔74aが形成されている。

【0077】

第二通過孔74aは、円柱状である突出部73cの径よりも、前記一方向に沿って長手に形成された長孔である。このため、突出部73cは、第二通過孔74aのいずれかの両端に当接するまで、前記一方向に沿って移動自在である。

突出部73cが、第二通過孔74aの両端面のうち、付勢方向Aの手前側に位置する端面に当接した状態にあるとき(図10に示す状態)、第一通過孔73aと第二通過孔74aとが連通した状態にある。つまり、芯繊維の送出経路が、入口ガイド孔72aから第二通過孔74aに至るまでは遮断されること無く開放されている。

【0078】

第二移動体74内において、芯繊維の送出経路は、突出部73cと、第二通過孔74aの付勢方向Aの奥側に位置する端面と、の間に形成される。第二通過孔74aにおいて、前記奥側に位置する端面を、クランプ面74bとする。クランプ面74bは、突出部73cの外周面の半分に全面的に接触する曲面である。

このため、突出部73cが、第二通過孔74aの両端面のうち、奥側に位置する端面(クランプ面74b)に当接した状態にあるとき(後述の図11(a1)に示す状態)、第一通過孔73aの延長上にある前記送出経路が閉鎖されることになる。これが、突出部73cと、クランプ面74bとで、芯繊維の把持が行なわれた状態である。

【0079】

図8に示すように、クランプカッター7には、第二移動体74を前記一方向上で進退移動させるアクチュエータとして、エアシリンダ78が設けられている。エアシリンダ78に備えるピストンアーム78aに第二移動体74が固定されており、エアシリンダ78の駆動より第二移動体74が前記一方向を移動し、その静止位置が制御される。

【0080】

図10に示すように、固定刃75は、前記送出経路の厚みが薄く形成される板状部材であり、出口ガイド78に固定されて支持されている。固定刃75の中央部には、前記送出経路の一部を構成するカッター孔75aが形成されている。

【0081】

カッター孔75aは、前記送出経路に沿って径が拡大するように(テーパ状に)形成されている。また、固定刃75の前記送出方向上流側の端面は、平らに形成されている。このため、カッター孔75aの入口(上流側端部)に、刃が形成されている。

一方、第二移動体74の前記送出方向下流側の端面も平らに形成されており、この端面を可動刃面74cとする。この可動刃面74cと、固定刃75の前記上流側端面とが摺接している。

以上構成により、可動刃面74cと、カッター孔75aで刃が形成された固定刃75とにより、芯繊維の切断手段としてのカッターが構成される。カッター孔75aが可動刃面74cにより閉ざされれば、芯繊維の送出経路が遮断され、ここに芯繊維がある場合は、この芯繊維が切断される。

【0082】

出口ガイド76は、前記送出経路に沿って厚みを有すると共に、筒状体71aの内壁形状に合わせて形成された柱状部材であり、筒状体71aの内部に挿入されている。出口ガイド76の中央部には、前記送出経路の一部を構成する出口ガイド孔76aが形成されている。この出口ガイド孔76aの内部には、ノズルパイプ8の一端部が挿入されている。

【0083】

出口ガイド76の前記送出経路下流側には、支持フレーム71のガイド壁71bが位置している。出口ガイド76とガイド壁71bとの間には、カッター用スプリング79が配置されており、このカッター用スプリング79の付勢力により、固定刃75が第二移動体74側へ押し付けられている。つまり、前記カッターを構成する固定刃75と可動刃74cとの間隔が狭められるように、カッター用スプリング79によって付勢される。

また、カッター用スプリング79の付勢力により、入口ガイド72と出口ガイド76との間に配置される各経路ブロック、第一移動体73、第二移動体74が、脱落することなく支持フレーム71内に支持される。

【0084】

なお、ガイド壁71bには、ノズルパイプ8を挿通させる開口が形成されている。

【0085】

次に、図10および図11の各図を用いて、クランプカッター7の各動作工程を説明する。

図10および図11(d)は、クランプカッター7の休止工程、つまり、クランプカッター7を芯繊維に対するクランプとしてもカッターとしても用いることなく、単なる芯繊維の送出経路として機能させる状態を示している。

このとき、入口ガイド72から、第一移動体73、第二移動体74、固定刃75を経て、出口ガイド76に至る芯繊維の送出経路は、いずれの箇所で遮断されることも無く、開放されている。

【0086】

なお、図11(a1)、図11(b1)・図11(c1)・図11(d1)は、図10(a)と同様に、芯繊維の送出方向に沿う平面で切断した断面図であり、図11(a2)、図11(b2)・図11(c2)・図11(d2)は、図10(b)と同様に、芯繊維の送出方向と交わる平面で切断した断面図である。

【0087】

図11(a)は、クランプカッター7がカット前クランプ工程にあるときを示している。

このカット前クランプ工程は、図10や図11(d)の休止工程より、エアシリンダ78を駆動して第二移動体74を付勢方向Aの逆方向(以下クランプ方向B)に移動させ、クランプ面74bが突出部73cに当接するまでの、クランプカッター7の動作を意味する。

ここで、エアシリンダ78による第二移動体74の移動は、突出部73cとの当接で停止されるものではないので、このカット前クランプ工程の実行時間は瞬間的なものである。

芯繊維(例えば弾性糸4)が前記送出経路内に配置されている場合、カット前クランプ工程において、この芯繊維は、クランプを構成する突出部73cとクランプ面74bとにより、把持される。

なお、カット前クランプ工程(図11(a))において、クランプ面74bが突出部73cに当接した時点では、可動刃面74cによりカッター孔75aが完全には閉鎖されない。つまり、カット前クランプ工程の段階では、突出部73cとクランプ面74bとにより芯繊維が把持されるだけで、この芯繊維の切断はまだ行なわれていない。

【0088】

図11(b)は、クランプカッター7がクランプカット工程にあるときを示している。

このクランプカット工程は、図11(a)に示すカット前クランプ工程より、エアシリンダ78をさらに駆動して第二移動体74をクランプ方向Bに移動させ、第二移動体74に当接されて従動する第一移動体73を筒状体71aの内壁に当接させるまでの、クランプカッター7の動作を意味する。

第一移動体73が筒状体71aの内壁に当接する時点では、可動刃面74cによりカッター孔75aが完全に閉鎖されている。

【0089】

クランプカット工程において、可動刃面74cがカッター孔75aを完全に閉鎖すると、突出部73cとクランプ面74bとにより把持されている芯繊維は、可動刃面74cとカッター孔75aの刃とにより切断される。この切断により、切断箇所より下流側の芯繊維は、クランプカッター7から外れて脱落するが、切断箇所より上流側の芯繊維は、その糸端部が突出部73cとクランプ面74bとにより相変わらず把持されて、クランプカッター7に保持されている。

【0090】

なお、カット前クランプ工程において、第二移動体74(第二挿通孔74b)は第一移動体73(突出部73c)に当接しており、第二移動体74がさらにクランプ方向Bに移動させられると、第二移動体74に押されて第一移動体73が従動する。ここで、エアシリンダ78による第二移動体74の押圧力(移動させる力)は、圧縮スプリング77の付勢力よりも強く構成されており、エアシリンダ78は、第二移動体74を、圧縮スプリング77の付勢力に逆らいながら、クランプ方向Bに押し込むことが可能である。

また、突出部73cとクランプ面74bとに把持される芯繊維は、突出部73cに作用する圧縮スプリング77の付勢力により、確実に挟み込まれた状態にある。

【0091】

クランプカッター7において、芯繊維のクランプを継続する場合は、クランプカット工程(図11(b))の終了時点の状態を保つように、エアシリンダ78の駆動が制御される。つまり、エアシリンダ78の駆動を継続して、圧縮スプリング77の付勢力に逆らいながら、第二移動体74をクランプ方向Bに押圧し、第一移動体73を筒状体71aの内壁に当接させる状態を保つものである。

この状態にある限り、突出部73cに作用する圧縮スプリング77の付勢力により、突出部73cとクランプ面74bとの間で、芯繊維が確実に把持される。

【0092】

図11(c)は、クランプカッター7がカット後クランプ工程にあるときを示している。

このカット後クランプ工程は、図11(b)のクランプカット工程より、エアシリンダ78を駆動して、クランプ面74bと突出部73cとの当接が解除される位置まで、第二移動体74を付勢方向Aに移動させるまでの、クランプカッター7の動作を意味する。カット後クランプ工程の終了時点の状態は、エアシリンダ78の駆動方向を別として、図11(a)に示すカット前クランプ工程の終了時点と一致するものである。

ここで、エアシリンダ78による第二移動体74の移動は、突出部73cとの当接の解除で停止されるものではないので、このカット前クランプ工程の実行時間は瞬間的なものである。

【0093】

エアシリンダ78の駆動により、図11(c)に示すカット後クランプ工程の状態よりも、さらに第二移動体74を付勢方向Aに移動させると、最終的に、図11(d)や図10の休止工程の状態に復帰する。

【0094】

カット後クランプ工程の終了時点以降では、クランプカッター7による芯繊維の保持が解除される。このとき、CSY用エアーサッカー6またはCFY用エアーサッカー16により、クランプカッター7内の前記送出経路に沿って、エアを送り込むことで、クランプカッター7内の芯繊維を送出して、ノズルパイプ8より送り出すことが可能である。

【0095】

クランプカッター7において、芯繊維の送出経路は、前記各経路ブロック(入口ガイド72、第一移動体73等)に形成された孔(第一挿通孔73a、第二挿通孔74a等)を連結して構成されている。

前記各経路ブロックに形成されるこれらの各孔(入口ガイド孔72a、第一挿通孔73a、第二挿通孔74a、カッター孔75a、出口ガイド孔76a)は、断面が円形であり、その内径はほぼ同一である。また、第二挿通孔74aは長孔であるが、その短手方向の幅は、第二挿通孔74aを除く各孔72a・73a・74a・75a・76aの径とほぼ同一に形成され、突出部73cが第二挿通孔74a内に常時挿入されているため、実質的な開口の大きさは、他の各孔72a・73a・74a・75a・76aに近い大きさである。

また、芯繊維の送出方向において、前記各経路ブロック間は、前記カッター用スプリング79により互いに押し付けあうように付勢されているため、各経路ブロック間も気密性が保たれている。

【0096】

以上構成により、クランプカッター7内に形成される芯繊維の送出経路は、エアーの逃げ道が存在しないように気密性が保たれるものとなっており、CSY用エアーサッカー6またはCFY用エアーサッカー16でのエア噴射による、芯繊維の糸飛ばし(糸の送り出し)が、確実に行なわれる。

【0097】

図12、図13を用いて、第二の実施形態のクランプカッター107を説明する。

クランプカッター107も、クランプカッター7(第一の実施形態)と同様の装置であり、芯繊維の切断手段であるカッターと、切断された芯繊維の把持手段であるクランプと、を同時に備えている。

芯繊維供給装置1において、クランプカッター7(第一の実施形態)を、クランプカッター107(第二の実施形態)に置換することが可能である。この場合、クランプカッター107に、CSY用エアーサッカー6(又はCFY用エアーサッカー16)やノズルパイプ8が接続される。

【0098】

図12に示すように、クランプカッター107は、支持フレーム171を備えており、この支持フレーム171の内部に、芯繊維の送出経路に沿って、次の各経路ブロック、入口ガイド172、第一移動体173および第二移動体174、可動刃190、固定刃175、出口ガイド176、が配置されている。また、可動刃190は第二移動体174に固定されている。出口ガイド176には、前記ノズルパイプ8が固定されている。

前記送出経路は、入口ガイド172に形成される入口ガイド孔172a、第一移動体173と第二移動体174との間に形成される隙間、可動刃190に形成されるカッター孔190a、固定刃175に形成されるカッター孔175a、出口ガイド176に形成される出口ガイド孔176a、ノズルパイプ8の内部経路、により構成されている。

【0099】

支持フレーム171は、軸方向が芯繊維の送出経路と平行な筒状体171aと、この筒状体171aの一方の開口を閉鎖するガイド壁171bと、からなる。筒状体171aの内部に、その軸方向(前記送出経路)に沿って、前記各経路ブロックが配置されている。

また、筒状体171aには、両端部の開口以外にも、第一移動体73を移動させるピストンロッド178a(後述)の通過用の開口部171e、移動する稼動クランプ片174との干渉を防止するための開口部171cや、前記各経路ブロックの組付け用の開口部171dなどが、適宜形成されている。

【0100】

入口ガイド172は、前記送出経路に沿って厚みを有すると共に、筒状体171aの内壁形状に合わせて形成された柱状部材であり、筒状体171aの内壁に嵌め込まれるものである。入口ガイド172の中央部には、前記送出経路の一部を構成する入口ガイド孔172aが形成されている。

【0101】

第一移動体173は、円柱状に形成される従動クランプ片173aと、この従動クランプ片173より延出するピン173bと、このピン173bの中途部に外嵌されるバネ受け173cと、から構成される。この第一移動体173は、前記送出方向では入口ガイド172および出口ガイド176により挟み込まれて移動不能であり、図10における左右方向、つまり前記送出経路に直交する一方向で移動自在である。

この第一移動体173は、ピン173bの延出方向が前記一方向と平行となるように配置され、従動クランプ片173aが前記送出経路側に位置し、ピン173bの外端部(従動クランプ片173aのない側の端部)が前記開口部171cより筒状体171aの外側へ突出した状態となる。

【0102】

バネ受け173cと、このバネ受け173cに対向する筒状体171aの内壁面との間には、圧縮スプリング177が配置されている。この圧縮スプリング177による付勢方向A2は、図10における右向きであって、前記一方向における一方の向きである。

ここで、第一移動体73が前記一方向上のどの位置にあっても、従動クランプ片173aにより入口ガイド孔172aが塞がされてしまうことはなく、入口ガイド孔172aを塞ぎ得る部材は後述の第二移動体174である。

【0103】

第二移動体174は、前記送出経路に沿って厚みを有する角柱状の柱状部材であって、図12における左右方向、つまり、前記送出経路に直交する一方向で移動自在に、筒状体171aの内部に支持されている。第二移動体174も、前記送出方向では、入口ガイド172および出口ガイド176により挟み込まれて、支持フレーム171内で移動不能に支持されている。第二移動体174の中央部には、この第二移動体174に対して第一移動体173を前記一方向(図12における左右方向で)移動自在とする第二通過孔174aが形成されている。

【0104】

第二通過孔174aは、円柱状に形成される従動クランプ片173aの径よりも、前記一方向に沿って長手に形成された長孔部分と、前記ピン173bを挿通させる挿通孔部分と、からなる。このため、従動クランプ片173aは、第二通過孔74aのいずれかの両端に当接するまで、前記一方向に沿って移動自在である。

従動クランプ片173aが、第二通過孔174aの両端面のうち、付勢方向A2の手前側に位置する端面に当接した状態にあるとき(図10に示す状態)、第二通過孔174aが従動クランプ片173aにより塞がされず、開放されている。つまり、芯繊維の送出経路が、入口ガイド孔172aから第二通過孔174aまでは遮断されること無く開放されている。

【0105】

第二移動体174内において、芯繊維の送出経路は、従動クランプ片173aと、第二通過孔74aの付勢方向A2の奥側に位置する端面と、の間に形成される。第二通過孔74aにおいて、前記奥側に位置する端面を、クランプ面174bとする。クランプ面174bは、従動クランプ片173aの外周面の半分に全面的に接触する曲面である。

このため、従動クランプ片173aが、第二通過孔174aの両端面のうち、付勢方向A2の奥側に位置する端面(クランプ面174b)に当接した状態にあるとき(後述の図13aに示す状態)、入口ガイド孔172aの延長上にある前記送出経路が閉鎖されることになる。これが、従動クランプ片173aと、クランプ面174bとで、芯繊維の把持が行なわれた状態である。

【0106】

図12に示すように、クランプカッター107には、第二移動体174を前記一方向上で進退移動させるアクチュエータとして、エアシリンダ178が設けられている。エアシリンダ178に備えるピストンロッド178aに第二移動体174が固定されており、エアシリンダ178の駆動より第二移動体174が前記一方向を移動し、その静止位置が制御される。

【0107】

図12に示すように、固定刃175は、前記送出経路の厚みが薄く形成される板状部材であり、出口ガイド178に固定されて支持されている。固定刃175の中央部には、前記送出経路の一部を構成するカッター孔175aが形成されている。

カッター孔75aは、前記送出経路に沿って径が拡大するように(テーパ状に)形成されている。また、固定刃75の前記送出方向上流側の端面は、平らに形成されている。このため、カッター孔75aの入口(上流側端部)に、刃が形成されている。

【0108】

一方、第二移動体74の前記送出方向下流側には、可動刃190が固定されている。この可動刃190には、第二挿通孔174aと連通し、前記送出経路の一部を構成するカッター孔190aが形成されている。可動刃190の前記送出方向下流側の端面は、平らに形成され、カッター孔190aの出口(下流側端部)に、刃が形成されている。

この可動刃190の前記下流側端面と、固定刃75の前記上流側端面とは、摺接している。

以上構成により、可動刃190と固定刃75とにより、芯繊維の切断手段としてのカッターが構成される。固定刃175に対して可動刃190(第二移動体174)が移動して、カッター孔190aとカッター孔175aとが閉ざされると、芯繊維の送出経路が遮断され、ここに芯繊維がある場合は、この芯繊維が切断される。

【0109】

出口ガイド176は、前記送出経路に沿って厚みを有すると共に、筒状体171aの内壁形状に合わせて形成された柱状部材であり、筒状体171aの内部に挿入されている。出口ガイド176の中央部には、前記送出経路の一部を構成する出口ガイド孔176aが形成されている。この出口ガイド孔176aの内部には、ノズルパイプ8の一端部が挿入されている。

【0110】

出口ガイド176の前記送出経路下流側には、支持フレーム171のガイド壁171bが位置している。出口ガイド176とガイド壁171bとの間には、カッター用スプリング179が配置されており、このカッター用スプリング179の付勢力により、固定刃175が可動刃190側へ押し付けられている。つまり、前記カッターを構成する固定刃75と可動刃190との間隔が狭められるように、カッター用スプリング179によって付勢される。

また、カッター用スプリング179の付勢力により、入口ガイド172と出口ガイド176との間に配置される各経路ブロック、第一移動体173、第二移動体174が、脱落することなく支持フレーム171内に支持される。

【0111】

なお、ガイド壁171bには、ノズルパイプ8を挿通させる開口が形成されている。

【0112】

次に、図12および図13の各図を用いて、クランプカッター107の各動作工程を説明する。クランプカッター107の各動作工程は、図10および図11の各図を用いて示した前記クランプカッター7の各工程動作と同様である。

図12および図13(d)は、クランプカッター7の休止工程、つまり、クランプカッター107を芯繊維に対するクランプとしてもカッターとしても用いることなく、単なる芯繊維の送出経路として機能させる状態を示している。

このとき、入口ガイド172から、第一移動体173および第二移動体174の隙間、可動刃190や固定刃175を経て、出口ガイド176に至る芯繊維の送出経路は、いずれの箇所で遮断されることも無く、開放されている。

【0113】

図13(a)は、クランプカッター107がカット前クランプ工程にあるときを示している。

このカット前クランプ工程は、図12や図13(d)の休止工程より、エアシリンダ178を駆動して第二移動体74を付勢方向A2の逆方向(以下クランプ方向B2)に移動させ、クランプ面174bが従動クランプ片173aに当接するまでの、クランプカッター107の動作を意味する。

ここで、エアシリンダ178による第二移動体174の移動は、従動クランプ片173aとの当接で停止されるものではないので、このカット前クランプ工程の実行時間は瞬間的なものである。

芯繊維(例えば弾性糸4)が前記送出経路内に配置されている場合、カット前クランプ工程において、この芯繊維は、クランプを構成する従動クランプ片173aとクランプ面174bとにより、把持される。

なお、カット前クランプ工程において、クランプ面174bが従動クランプ片173aに当接した時点では、カッター孔190a・175aが完全には閉鎖されない。つまり、カット前クランプ工程の段階では、従動クランプ片173aとクランプ面174bとにより芯繊維が把持されるだけで、この芯繊維の切断はまだ行なわれていない。

【0114】

図13(b)は、クランプカッター107がクランプカット工程にあるときを示している。

このクランプカット工程は、図13(a)に示すカット前クランプ工程より、エアシリンダ178をさらに駆動して第二移動体174をクランプ方向B2に移動させ、第二移動体174に当接されて従動する第一移動体173を、反エアシリンダ178側に一定距離押し込むまでの、クランプカッター107の動作を意味する。

【0115】

クランプカット工程においては、第一移動体173が反エアシリンダ178側に前記一定距離だけ押し込まれるが、このとき、カッター孔190a・175aが完全に閉鎖される。そうすると、従動クランプ片173aとクランプ面174bとに把持されている芯繊維は、可動刃190と固定刃175とにより切断される。この切断により、切断箇所より下流側の芯繊維は、クランプカッター107から外れて脱落するが、切断箇所より上流側の芯繊維は、その糸端部が従動クランプ片173aとクランプ面174bとにより相変わらず把持されて、クランプカッター107に保持されている。

【0116】

なお、カット前クランプ工程において、第二移動体174(クランプ面174b)は第一移動体173(従動クランプ片173a)に当接しており、第二移動体174がさらにクランプ方向B2に移動させられると、第二移動体174に押されて第一移動体173が従動する。ここで、エアシリンダ178による第二移動体174の押圧力(移動させる力)は、圧縮スプリング177の付勢力よりも強く構成されており、エアシリンダ178は、第二移動体174を、圧縮スプリング177の付勢力に逆らいながら、クランプ方向B2に押し込むことが可能である。

また、従動クランプ片173aとクランプ面174bとに把持される芯繊維は、従動クランプ片173aに作用する圧縮スプリング177の付勢力により、確実に挟み込まれた状態にある。

【0117】

クランプカッター107において、芯繊維のクランプを継続する場合は、クランプカット工程(図13(b))の終了時点の状態を保つように、エアシリンダ178の駆動が制御される。つまり、エアシリンダ178の駆動を継続して、圧縮スプリング177の付勢力に逆らいながら、第二移動体174をクランプ方向B2に押圧し、従動クランプ片173aとクランプ面174bとの当接を維持する。

この状態にある限り、従動クランプ片173aに作用する圧縮スプリング177の付勢力により、従動クランプ片173aとクランプ面174bとの間で、芯繊維が確実に把持される。

【0118】

図13(c)は、クランプカッター107がカット後クランプ工程にあるときを示している。

このカット後クランプ工程は、図13(b)のクランプカット工程より、エアシリンダ178を駆動して、従動クランプ片173aとクランプ面174bとの当接が解除される位置まで、第二移動体174を付勢方向A2に移動させるまでの、クランプカッター107の動作を意味する。カット後クランプ工程の終了時点の状態は、エアシリンダ178の駆動方向を別として、図13(a)に示すカット前クランプ工程の終了時点と一致するものである。

ここで、エアシリンダ178による第二移動体174の移動は、従動クランプ片173aとの当接の解除で停止されるものではないので、このカット前クランプ工程の実行時間は瞬間的なものである。

【0119】

エアシリンダ178の駆動により、図13(c)に示すカット後クランプ工程の状態よりも、さらに第二移動体174を付勢方向A2に移動させると、最終的に、図13(d)や図12の休止工程の状態に復帰する。

【0120】

カット後クランプ工程の終了時点以降では、クランプカッター107による芯繊維の保持が解除される。このとき、CSY用エアーサッカー6またはCFY用エアーサッカー16により、クランプカッター107内の前記送出経路に沿って、エアを送り込むことで、クランプカッター107内の芯繊維を送出して、ノズルパイプ8より送り出すことが可能である。

【0121】

クランプカッター107において、芯繊維の送出経路は、前記各経路ブロック(入口ガイド172、出口ブロック176等)に形成された孔や、第一移動体173と第二移動体174との隙間(第二挿通孔174aと従動クランプ片173aとの隙間)を、連結して構成されている。

前記各経路ブロックに形成される孔(入口ガイド孔172a、カッター孔175a・190a、出口ガイド孔176a)は、断面が円形であり、その内径はほぼ同一である。また、第二挿通孔174aは長孔であるが、その短手方向の幅は、第二挿通孔74aを除く前記各孔172a・175a・190a・176aの径とほぼ同一に形成されると共に、従動クランプ片173aが第二挿通孔174a内に常時挿入されているため、実質的な開口の大きさは、他の各孔172a・175a・190a・176aに近い大きさである。

また、芯繊維の送出方向において、前記各経路ブロック間は、前記カッター用スプリング179により互いに押し付けあうように付勢されているため、各経路ブロック間も気密性が保たれている。

【0122】

以上構成により、クランプカッター107内に形成される芯繊維の送出経路は、エアーの逃げ道が存在しないように気密性が保たれるものとなっており、CSY用エアーサッカー6またはCFY用エアーサッカー16でのエア噴射による、芯繊維の糸飛ばし(糸の送り出し)が、確実に行なわれる。

【0123】

図8を用いて、ノズルパイプ8を説明する。

ノズルパイプ8は、前記出口ガイド76に固定される直線パイプ81と、この直線パイプ81に嵌め込まれる屈曲パイプ82と、からなっている。直線パイプ81は一直線状のパイプであり、屈曲パイプ82は中途部で直角に屈曲したパイプであるが、共に、内部に芯繊維の通過経路が形成された円筒状部材である。

【0124】

直線パイプ81は金属製等の剛体であり、屈曲パイプ82はセラミック等の耐磨耗性材質である。直線パイプ81の外側に屈曲パイプ82の一端部を嵌め込むことで、直線パイプ81に屈曲パイプ82を固定することが可能である。

【0125】

クランプカッター7(107)の作動について説明する。

各コアヤーン製造ユニットにおいて、各ドラフト装置10の下流側にコアヤーンが製造されるが、このコアヤーンに糸欠点がある場合には、このコアヤーンがカッター装置(図示せず)により一旦切断されて、糸継ぎが行なわれる。このとき、コアヤーン製造装置に備える制御装置は、前記カッター装置や、糸継ぎ用のサクション装置の駆動を制御するだけでなく、クランプカッター7(107)の作動をも同時に制御する。

【0126】

芯繊維のパッケージ(CSY用パッケージ3またはCFY用パッケージ13)の交換時や、通常の動作中(コアヤーンの製造中)に芯繊維が切れてしまった時には、クランプカッタ−7(107)内に芯繊維がない状態(クランプされていない状態)で、各コアヤーン製造ユニットが停止している。クランプカッター7(107)内に芯繊維がない状態で、通常の糸継ぎ時と同様に、コアヤーン製造装置における自動の糸継ぎ動作を行なわせると、芯繊維がドラフト装置100側へ送り出されないので、当然ながら糸継ぎが失敗してしまう。

つまり、クランプカッタ−7(107)内に芯繊維がない状態でコアヤーン製造ユニットが停止している場合には、コアヤーン製造動作の再開に先立って、芯繊維をクランプカッター7への導入部(図8、図9に示す前記エアーサッカー6・16のエアノズル61)に供給して、動作開始の準備をしておく必要がある。

【0127】

そこで、図1、図2、図4、図15に示すように、芯繊維供給装置1には、クランプカッター7(107)のみを独立に作動させるマニュアル操作式のスイッチとして、クランプカッター用スイッチ17が設けられている。

クランプカッター用スイッチ17は、クランプカッター7(又は107)を収容するケーシングの正面に設けられている。

【0128】

このクランプカッター用スイッチ17は、エアーサッカー(CSY用エアーサッカー6又はCFY用エアーサッカー16)と、クランプカッター7(又は107)と、を作動させる押しスイッチである。このクランプカッター用スイッチ17は、作業者の指等による外力が加えられて、押し込まれている位置(押し込み位置)にあるとON状態であり、外力が解除されると、OFF状態となる。

【0129】

クランプカッター用スイッチ17の操作は、具体的には例えば、図13(クランプカッター107)に沿って、次のような状況下で行なわれる。

各コアヤーン製造ユニットの停止時には、クランプカッター107は芯繊維をクランプした状態で停止するように構成されており、クランプカット工程(図13(b))の状態にある。通常は、クランプカット工程(図13(b))の状態にあるとき、クランプカッター107に芯繊維がクランプされている。ところが、芯繊維のパッケージの交換や芯繊維の糸切れにより、コアヤーン製造ユニットが停止している場合は、クランプカッター107内に芯繊維がない状態となっている。

【0130】

このような状態(芯繊維がクランプされていない状態)にあるとき、作業者は、まず、クランプカッター用スイッチ17をONにする。クランプカッター用スイッチ17がONになると、エアシリンダ178が(付勢方向A2に)作動して、クランプカッター107内の芯繊維の送出経路が形成(開放)されると共に、エアーサッカーが作動されて、前記送出経路内に圧縮エアが噴射される。

このとき、作業者が、クランプカッター107の導入部(図8、図9に示す前記エアーサッカー6・16のエアノズル61)に芯繊維を持っていくと、この芯繊維は、作動状態にあるエアーサッカーに吸引されて引き込まれ、そのままクランプカッター107内の送出経路に沿って送り出される。

【0131】

次いで、作業者は、芯繊維がクランプカッター107内を通過したことを目視で確認すると、クランプカッター用スイッチ17をOFFにする。クランプカッター用スイッチ17がOFFになると、エアシリンダ178が(クランプ方向B2に)作動して、クランプカッター107内の芯繊維の送出経路が閉鎖され、芯繊維がクランプされる。同時にエアーサッカーの作動が停止して、前記送出経路内への圧縮エアの供給が停止される。

【0132】

以上の操作を経て、クランプカッター107に、芯繊維がクランプされた状態となる。このような準備が完了していれば、通常の糸継ぎ時と同様に、コアヤーン製造装置における自動の糸継ぎ動作を実行させると、糸継ぎ動作が成功する。

以上の操作は、クランプカッター7の場合も同様である。

【0133】

以上構成のように、芯繊維供給装置1に、マニュアル操作式のスイッチであるクランプカッター用スイッチ17を設けることで、次の効果がある。クランプカッター7(107)内から芯繊維が脱落している場合であっても、コアヤーン製造装置における自動の糸継ぎ動作に先立って、芯繊維をクランプさせることができ、糸継ぎ動作の成功率を向上できる。

加えて、クランプカッター7(107)を独立して作動させることができるため、クランプカッター7(107)の動作確認が容易となるなど、調整やメンテナンスが容易となる。

【0134】

図5、図14を用いて、ドラフト装置100を説明する。

ドラフト装置100は、紡績装置において、鞘繊維9の送出方向において、精紡装置の手前に配置される装置であり、この精紡装置に供給する鞘繊維9をドラフトする。

このドラフト装置100は、ローラ式のドラフト装置であり、鞘繊維9を挟み込むドラフトローラ対を複数組(本実施形態は四組)備え、鞘繊維9の送出方向の前後のドラフトローラに周速度差を設けることで、鞘繊維9の延伸(ドラフト)を行なうものである。

このドラフト装置100には、前記四組のドラフトローラ対が左右それぞれに設けられており、一つのドラフト装置100が、二筋の鞘繊維9のドラフトに対応している。

【0135】

図5、図14に示すように、前記四組のドラフトローラ対は、鞘繊維9の送出方向においてドラフト装置100の下流側に配置される精紡装置(図示せず)に近い順に、フロントローラ対110、セカンドローラ対120、サードローラ対130、バックローラ対140、である。

また、鞘繊維9の送出方向において、バックローラ対140の上流側には、鞘繊維9を各ドラフトローラ対の内部へと案内する手段として、トランペット150が配置されている。

【0136】

各ドラフトローラ対は、鞘繊維9を挟んで対向するトップローラとボトムローラと、からなっている。

フロントローラ対110は、フロントトップローラ111と、フロントボトムローラ112と、からなる。セカンドローラ対120は、セカンドトップローラ121と、セカンドボトムローラ122と、からなる。サードローラ対130は、サードトップローラ131と、サードボトムローラ132と、からなる。バックローラ対140は、バックトップローラ141と、バックボトムローラ142と、からなる。

なお、セカンドトップローラ121の外周にはエプロンベルト125が巻回されると共に、セカンドボトムローラ122の外周にはエプロンベルト126が巻回されており、鞘繊維9がエプロンベルト125・126間で面接触により挟み込まれる。

【0137】

これらのドラフトローラは、それぞれローラ軸に支持されている。

左右のフロントトップローラ111は、トップローラ軸113の両端部に固定されている。左右のセカンドトップローラ121は、トップローラ軸123の両端部に固定されている。左右のサードトップローラ131は、トップローラ軸133の両端部に固定されている。左右のバックトップローラ141は、トップローラ軸143の両端部に固定されている。

また、左右のフロントボトムローラ112は、ボトムローラ軸114の両端部に固定されている。左右のセカンドボトムローラ122は、ボトムローラ軸124の両端部に固定されている。左右のサードボトムローラ132は、ボトムローラ軸134の両端部に固定されている。左右のバックボトムローラ142は、ボトムローラ軸144の両端部に固定されている。

【0138】

ドラフト装置100には、開閉するフレームとして、前記メインフレーム200に固定されるドラフトベースフレーム101と、このドラフトベースフレーム101に対して前記支持ベースフレーム210回りに開閉自在のドラフトクレードル102と、が備えられている。

ドラフトベースフレーム101には、各ボトムローラ軸114・124・134・144が回転自在に支持され、ドラフトクレードル102には、各トップローラ軸113・123・133・143が回転自在に支持されている。

【0139】

各ボトムローラ軸114・124・134・144の端部(各ドラフトローラよりも端側)には、ベルト式の駆動機構が設けられており、各ボトムローラ軸114・124・134・144が駆動されて、ボトム側の各ドラフトローラが駆動される。また、対向する各ドラフトローラ間の摩擦接触により、トップ側の各ドラフトローラも駆動され、全ドラフトローラが駆動される。

【0140】

図5、図14、図15を用いて、芯繊維供給装置1からドラフト装置100への芯繊維の受渡しについて説明する。

図5に示すように、ドラフト装置100の左右に、芯繊維供給装置1がそれぞれ配置されており、平面視で芯繊維供給装置1とドラフト装置100とが重複しないレイアウトとなっている。

芯繊維供給装置1のノズルパイプ8より送り出される芯繊維は、ドラフト装置100に備える挿入ガイド160を介して、ドラフト装置100のフロントトップローラ111の周面上に向けて、案内される。ここで、ノズルパイプ8の吐出口は、フロントトップローラ111の端面よりも、左右方向で離間した位置にあり、芯繊維はドラフト装置100に「横入れ」される構成である。

【0141】

図14に示すように、側面視では、ノズルパイプ8の吐出口は、フロントトップローラ111の上方に位置している。

フロントトップローラ111の周面上へと案内された芯繊維は、フロントトップローラ111の回転に連れ回って、セカンドトップローラ121のエプロンベルト125とフロントトップローラ111との間に挟み込まれ、フロントトップローラ111とフロントボトムローラ112との間で送出される鞘繊維9の中へと、挿入される。

ここで、鞘繊維9をバックローラ対140からフロントローラ対110へと送り出す構成上、フロントトップローラ111およびセカンドトップローラ121の回転方向は、フロントトップローラ111とセカンドトップローラ121との間に、芯繊維を引き込む方向となっている。

【0142】

なお、芯繊維の供給開始時には、ノズルパイプ8および挿入ガイド160を経由する芯繊維は、その糸端がフロントトップローラ111の周面に接触することになる。この糸端とフロントトップローラ111の周面との接触摩擦により、この芯繊維は、フロントトップローラ111の回転に連れ回って、エプロンベルト125とフロントトップローラ111との間に挟み込まれる。

このようにして、ドラフト装置100および芯繊維供給装置1を駆動している状態で、芯繊維の供給開始時に、ノズルパイプ8より芯繊維を送り出すだけで、鞘繊維9中への芯繊維の挿入が完了する。

【0143】

図15(a)、図15(b)に示す挿入ガイド160は、ノズルパイプ8からフロントトップローラ111の周面へと向かう、芯繊維の案内経路を囲うカバーである。このカバーは、上カバー161と、上カバー161の外側に嵌め込まれる下カバー162と、からなる。

上カバー161および下カバー162は、前記案内経路の経路方向より見て、断面がU字状であり、案内経路の周囲を囲う四方のうち、一方が開放された構成である。挿入ガイド160の取付状態において、上カバー161は下方が開放された構成であり、下カバー162は上方が開放された構成である。

【0144】

上カバー161の内側と下カバー162の内側とが対向する姿勢で、上カバー161の外側に下カバー162が嵌め込まれて、前記案内経路が囲われる挿入ガイド160が構成される。

ここで、上カバー161に対して下カバー162は経路方向の長さが短く、上カバー161と下カバー162とが出口側(案内方向の下流側)で揃うように配置されているため、ノズルパイプ8との接続部で、前記案内経路の下方が外部に露出する構成となっている。この案内経路が露出する部位を、挿入ガイド160の露出部160aとする。

【0145】

図15(a)に示すように、上カバー161の上端部(U字状断面における二股の連結部)は、芯繊維の案内方向を誘導して変化させるガイド壁161aとなっている。このガイド壁161aは、ノズルパイプ8からフロントトップローラ111側へ向けて、斜め下方に傾斜する壁である。

また、上カバー161の前端部および後端部(U字状断面における二股の脚)や、下カバー162は、挿入ガイド160からの芯繊維の脱落を防止する壁となっている。

【0146】

芯繊維がノズルパイプ8より送出される方向は、フロントトップローラ111の軸方向と平行で、フロントトップローラ111側へと向かう方向であり、この方向をガイド前方向C1とする。

ノズルパイプ8より送出された芯繊維は、ガイド前方向C1でガイド壁161aに当接し、ガイド壁161aの傾斜に沿うように斜め下方へと案内される。そして、この芯繊維は、挿入ガイド160より斜め下方のフロントトップローラ111に向けて送出される。ガイド壁161aによって送出方向が屈曲された後の芯繊維の送出方向を、ガイド後方向C2とする。

【0147】

クランプカッター7に糸端が保持されている芯繊維の送出が開始される際には、エアーサッカーが駆動されて、ノズルパイプ8からは、芯繊維の送出に伴ってエアーも噴射される。前記ガイド壁161aには、芯繊維だけでなく、この噴射エアーも当接して、そのエア圧が低下される。そして、ノズルパイプ8から噴射されるエアの一部が、ドラフト装置100側まで到達しても、このドラフト装置100内の鞘繊維9に悪影響が及ばないようにしている。

【0148】

また、ノズルパイプ8から噴射されるエアによる鞘繊維9に対する悪影響を防止する方策としては、前記ガイド壁161aの他にも、次の構成がある。

挿入ガイド160の入口は、ノズルパイプ8の出口よりも幅広に形成されると共に、この挿入ガイド160に前記露出部160aが形成されている。この構成により、ノズルパイプ8からのエアが拡散して、エア圧が低下しやすくなっている。

【0149】

また、ノズルパイプ8は、挿入ガイド160との接続および離脱が可能となるように、可動式に構成されている。

前述したように、ノズルパイプ8は、直線パイプ81と、この直線パイプ81に嵌め込まれる屈曲パイプ82と、からなっている。直線パイプ81が剛体で屈曲パイプ82が弾性体であるので、直線パイプ81に対して屈曲パイプ82を脱着自在であると共に、直線パイプ81の軸方向で屈曲パイプ82を回転させて任意位置で固定することも可能である。

したがって、直線パイプ81に対する屈曲パイプ82の取付位置(取付角度)を、ノズルパイプ8が挿入ガイド160に接続される位置(接続位置Eu)とすることもできれば、ノズルパイプ8が挿入ガイド160から離脱した位置(解除位置Em)にすることも可能である。このようにノズルパイプ8を可動式に構成することで、例えばマニュアル操作時等に、誤って、芯繊維がドラフト装置100側へと送出されてしまう不具合が防止される。

【0150】

本発明のコアヤーン製造装置をまとめる。

第一の発明たるコアヤーン製造装置は、コアヤーンの鞘繊維をドラフトするドラフト装置と、コアヤーンの芯繊維を供給する芯繊維供給装置と、を備えるものである。

前記芯繊維供給装置は、前記ドラフト装置の上方位置で、この芯繊維供給装置における芯繊維の送出経路が、機台正面側に対して前低後高となるように構成されると共に、前記芯繊維供給装置のベースフレームの後上部には、弾性糸パッケージを支持し前記芯繊維としての弾性糸を巻き出す巻出し装置と、前記芯繊維供給装置の後方に配置されるフィラメントヤーンパッケージから引き出される前記芯繊維としてのフィラメントヤーンを案内する糸ガイドと、が備えられる。

【0151】

このため、芯繊維が弾性糸であっても、フィラメントヤーンであっても対応することができ、汎用性が高められている。

【0152】

第二の発明たるコアヤーン製造装置は、第一の発明において、次の構成としたものである。

前記ベースフレームを、前記ドラフト装置に対して、上方へ移動可能とする移動機構を備えるものである。

【0153】

本実施の形態に係る芯繊維供給装置1は、そのベースフレーム10が、コアヤーン製造装置のメインフレーム200に回転支軸31回りに回転自在に設けられると共に、その回転範囲内の二位置でロック可能に構成されている。ベースフレーム10には、両端部に係合部32a・32bが設けられた支持アーム32がアーム33を介して回転自在に設けられ、前記係合部32a・32bはいずれも、メインフレーム200に備えられる支持ラインシャフト210に係合可能に構成されている。係合部32a・32bのどちらか一方と支持ラインシャフト210とを係合させることで、ベースフレーム10が上下方向の異なる位置でロックされる。

【0154】

このため、必要に応じて芯繊維供給装置をドラフト装置の上方へ退避させることができ、ドラフト装置のメンテナンス性が向上する。

【0155】

第三の発明たるコアヤーン製造装置は、第一の発明または第二の発明において、次の構成としたものである。