コアレス電気機械装置及びコアレス電機機械装置用コイルバックヨークの製造方法

【課題】コアレス電気機械装置で大トルクを実現する。

【解決手段】相対的に移動可能な第1と第2の部材を有するコアレス電機機械装置は、前記第1の部材に配置された永久磁石200と、前記永久磁石と対向するように前記第2の部材に配置された空芯の電磁コイル100A、100Bと、前記電磁コイルを挟んで前記第1の部材とは反対側の位置において前記第2の部材に配置されたコイルバックヨーク115と、を備え、前記コイルバックヨークは、軟磁性体粉末と、前記磁性体粉末を結合させる絶縁性の結合材と、を含む成形体であり、前記電磁コイルを前記コイルバックヨークに投影したときに前記電磁コイルのコイル配線が投影される第1の領域115fにおいて前記磁性体粉末の量が相対的に多く、前記電磁コイルのコイル配線が投影されない第2の領域115gにおいて前記磁性体粉末の量が相対的に少なくなるように形成されている。

【解決手段】相対的に移動可能な第1と第2の部材を有するコアレス電機機械装置は、前記第1の部材に配置された永久磁石200と、前記永久磁石と対向するように前記第2の部材に配置された空芯の電磁コイル100A、100Bと、前記電磁コイルを挟んで前記第1の部材とは反対側の位置において前記第2の部材に配置されたコイルバックヨーク115と、を備え、前記コイルバックヨークは、軟磁性体粉末と、前記磁性体粉末を結合させる絶縁性の結合材と、を含む成形体であり、前記電磁コイルを前記コイルバックヨークに投影したときに前記電磁コイルのコイル配線が投影される第1の領域115fにおいて前記磁性体粉末の量が相対的に多く、前記電磁コイルのコイル配線が投影されない第2の領域115gにおいて前記磁性体粉末の量が相対的に少なくなるように形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コアレス電機機械装置及びコアレス電機機械装置コイルバックヨークの製造方法に関する。

【背景技術】

【0002】

電動モーターは、永久磁石と電磁コイルとの間のローレンツ力により、駆動力を発生させている(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−159847号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、従来の電動モーターや発電機などの電気機械装置をコアレスにした場合、大トルクを実現することは難しかった。

【0005】

本発明は、上述した従来の課題を解決するためになされたものであり、コアレス電気機械装置で大トルクを実現することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0007】

[適用例1]

相対的に移動可能な第1と第2の部材を有するコアレス電機機械装置であって、前記第1の部材に配置された永久磁石と、前記永久磁石と対向するように前記第2の部材に配置された空芯の電磁コイルと、前記電磁コイルを挟んで前記第1の部材とは反対側の位置において前記第2の部材に配置されたコイルバックヨークと、を備え、前記コイルバックヨークは、軟磁性体粉末と、前記磁性体粉末を結合させる絶縁性の結合材と、を含む成形体であり、前記電磁コイルを前記コイルバックヨークに投影したときに前記電磁コイルのコイル配線が投影される第1の領域において前記磁性体粉末の量が相対的に多く、前記電磁コイルのコイル配線が投影されない第2の領域において前記磁性体粉末の量が相対的に少なくなるように形成されている、コアレス電気機械装置。

この適用例によれば、電磁コイルのコイル配線が投影される第1の領域において前記磁性体粉末の量が相対的に多く透磁率が高いので磁束密度を大きくできる。この結果、電磁コイルに働くローレンツ力を大きくして、コアレス電機機械装置のトルクを増大させることが可能となる。

【0008】

[適用例2]

適用例1に記載のコアレス電機機械装置において、前記コイルバックヨークの前記第1の領域における前記結合材に対する前記磁性体粉末の割合は、前記第2の領域における前記結合材に対する前記磁性体粉末の割合よりも大きい、コアレス電気機械装置。前記コイルバックヨークの前記第1の領域における前記結合材に対する前記磁性体粉末の割合は、前記第2の領域における前記結合材に対する前記磁性体粉末の割合よりも大きい、コアレス電気機械装置。

この適用例によれば、前記結合材に対する前記磁性体粉末の割合を変えることにより、磁束密度が大きい部分を設けることが出来る。

【0009】

[適用例3]

適用例1に記載のコアレス電機機械装置において、前記コイルバックヨークの前記第1の領域におけるコイルバックヨークの厚さは、前記第2の領域における前記コイルバックヨークの厚さよりも厚く形成されている、コアレス電機機械装置。

この適用例によれば、コイルバックヨークの厚い部分の磁束密度を大きくすることができる。

【0010】

[適用例4]

適用例3に記載のコアレス電機機械装置において、前記コイルバックヨークの前記第1の領域において、前記コイルバックヨークは、前記電磁コイルのコイル配線を載置する突起を有している、コアレス電機機械装置。

この適用例によれば、磁性体粉末の量が相対的に多い部分は突起に電磁コイルのコイル配線を載置するので、電磁コイルのコイル配線部分の磁束密度を大きくすることが出来る。

【0011】

[適用例5]

コアレス電機機械装置に用いられるコイルバックヨークの製造方法であって、

(a)コイルバックヨークを形成するための製造装置であって、コイルバックヨークを形成するための円筒形の空洞部と、磁界発生部を配置するための円柱形の空洞部とを有する製造装置を準備する工程と、b)前記円筒形の空洞部に、磁界を発生させる磁界発生部を配置する工程と、(c)前記磁界発生部による磁界を発生させた状態で、前記円筒形の空洞部に磁性体粉末と前記磁性体粉末を結合させるための絶縁性の結合材とを含むヨーク材を充填する工程と、(d)前記円筒形の空洞部を加圧すると共に前記製造装置を加熱することにより、前記磁性体粉末を前記結合材により結合して前記コイルバックヨークを形成する工程と、を備える、コイルバックヨークの製造方法。

この適用例によれば、磁界発生部による磁界を発生させた状態で、前記円筒形の空洞部に磁性体粉末と前記磁性体粉末を結合させるための絶縁性の結合材とを含むヨーク材を充填するので、磁性体粉末の量が相対的に多い領域を形成し、かかる部分において磁束密度を大きくできる。この結果、電磁コイルに働くローレンツ力を大きくして、コアレス電機機械装置のトルクを増大させることが可能となる。

【0012】

[適用例6]

適用例5に記載のコイルバックヨークの製造方法において、前記工程(c)では、前記製造装置の前記円筒形の空洞部を形成する側壁に機械的振動が加えられながら前記ヨーク材が充填される、コイルバックヨークの製造方法。

この適用例によれば、磁性体粉末をより安定した均一な分布にすることができる。

【0013】

本発明は、種々の形態で実現することが可能であり、例えば、コアレス電機機械装置の他、コアレス電機機械装置用のコイルバックヨークの製造方法等様々な形態で実現することができる。

【図面の簡単な説明】

【0014】

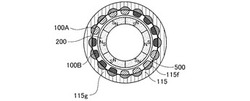

【図1】第1の実施例のコアレスモーターの構成を示す説明図である。

【図2】電磁コイルとコイルバックヨークの構成を示す説明図である。

【図3】第2の実施例を示す説明図である。

【図4】相対的に透磁率の高い部分115fと透磁率の低い部分115gとを有するコイルバックヨークを製造するための製造装置を示す説明図である。

【図5】相対的に透磁率の高い部分115fと透磁率の低い部分115gを有するコイルバックヨークを製造する工程を示す説明図である。

【図6】磁界発生部とコイルバックヨークの関係を示す説明図である。

【図7】磁界発生部の別の構成を示す説明図である。

【図8】単極の磁界発生部を示す説明図である。

【図9】他の単極の磁界発生部を示す説明図である。

【発明を実施するための形態】

【0015】

[第1の実施例]

図1は、第1の実施例のコアレスモーターの構成を示す説明図である。図1(A)は、コアレスモーター10を回転軸に平行な面で切った断面であり、図1(B)は、コアレスモーター10を回転軸に垂直な面で切った断面である。コアレスモーター10は、ラジアルギャップ構造のインナーローター型モーターである。このコアレスモーター10では、ステーター15が外側に配置されている。ステーター15の内側には、略円筒状の空間が形成されており、この略円筒状の空間には、略円筒状のローター20が配置されている。

【0016】

ステーター15は、電磁コイル100と、ケーシング110と、コイルバックヨーク115と、を備える。ローター20は、回転軸230と、複数の永久磁石200と、を備える。回転軸230は、ローター20の中心軸であり、回転軸230の外周に永久磁石200が配置されている。永久磁石200は、回転軸230の中心から外部に向かう径方向(放射方向)に沿って磁化されている。永久磁石200の回転軸230と平行な方向の両側には、サイドヨーク210が配置されている。サイドヨーク210は、磁性体材料で形成されており、永久磁石200の回転軸230と平行な方向への磁束の漏れを抑制する。回転軸230は、ケーシング110の軸受け240で支持されている。

【0017】

ケーシング110は、内側が略円筒形の空間になっており、その内周に沿って複数の電磁コイル100が配置されている。なお、本実施例では、電磁コイル100は、A相用の電磁コイル100AとB相用の電磁コイル100Bとを備えている。図1では、電磁コイル100Aと、100Bとを分けて表記するために、内側に電磁コイル100Aを表記し、外側に電磁コイル100Bを表記している。なお、本実施例では、電磁コイル100Aと電磁コイル100Bを合わせて、単に「電磁コイル100」とも呼ぶ。電磁コイル100は、コアレス(空心)である。また、電磁コイル100と永久磁石200とは、ローター20とステーター15の対向する円筒面に対向して配置されている。ここで、電磁コイル100の回転軸230と平行な方向の長さは、永久磁石200の回転軸230と平行な方向の長さよりも長くなっている。すなわち、永久磁石200から放射方向に投射すると、電磁コイル100の一部は、投射領域からはみ出る。電磁コイル100のうち、このはみ出た部分を、「コイルエンド」と呼ぶ。ここで、電磁コイル100をコイルエンドと、コイルエンド以外の部分と、に分けると、コイルエンドに流れる電流により生じる力の向きは、ローター20の回転方向と異なる方向(回転軸230と平行な方向)であり、コイルエンド以外の部分に流れる電流により生じる力の向きは、ローター20の回転方向とほぼ同じ方向である。なお、コイルエンドは、コイルエンド以外の部分を挟んで2つあり、両者に生じる力は、互いに反対方向なので、電磁コイル100全体に掛かる力としては打ち消し合う。本実施例では、コイルエンドと重ならない領域を「有効コイル領域」と呼び、コイルエンドと重なる領域を「有効コイル領域外」と呼ぶ。電磁コイル100の放射方向外側であって、有効コイル領域と重なる部分には、コイルバックヨーク115が設けられている。なお、コイルバックヨーク115は、有効コイル領域外と重なっていないことが好ましい。コイルバックヨーク115が有効コイル領域外と重なっていると、コイルバックヨーク115の有効コイル領域外と重なる部分において、渦電流損(鉄損)が生じ、コアレスモーター10の効率を下げて、大トルクの実現が困難となる。

【0018】

ケーシング110は、回転軸230と平行な円筒形状部分(側面部)111と、円筒形状部分111の両端に配置された、回転軸230と垂直な円盤形状部分(端面部)112とを備える。2つの円盤形状部分112は、円筒形状部分111を挟んで配置されており、2つの円盤形状部分112と、円筒形状部分111は、取り付けネジ120により固定されている。円筒形状部分111は、有効コイル領域と重なっている。円筒形状部分111は、電磁コイル100から発生する銅損失からの熱を、コイルバックヨーク115を通じて放熱するために、熱伝導性の高い材料で形成され、円盤形状部分112への熱伝導を促進させる。更に円筒形状部分111へ直接放熱材を設けることで高効率な放熱効果が得られる。また、円盤形状部分112は、樹脂で形成されてもよいし円筒形状部分111同様に熱伝導性の高い材料で放熱効果を高めても良い。即ちモーターの放熱効果を高めることでモーター仕様である定格トルク特性を向上させることが出来る。

【0019】

図2は、電磁コイルとコイルバックヨークの別の構成を示す説明図である。図2(A)は、回転軸230の方向(z方向)から見た図であり、図2(B)は、回転軸230の方向と垂直な方向(x方向)から見た図である。なお、本実施例では、図2(B)に示すように、電磁コイルを配置する領域が、電磁コイル100Aが配置される領域と電磁コイル100Bが配置される領域とに分かれている。そのため、図2(A)では、電磁コイル100Aのみが見える状態である。

【0020】

コイルバックヨーク115は、電磁コイル100Aの極間で重なる部分において、極間を中心に凸となる突起部115dを有している。本実施例では、隣り合う突起部115dの間の凹んだ部分を谷部115eと呼ぶ。この突起部115dと谷部115eとを有する構成は、電磁コイル100Bについても同様である。以下、本実施例では、電磁コイル100A、100Bを合わせて電磁コイル100と呼ぶ。本実施例では、コイルバックヨーク115が突起部115dを有しているため、永久磁石200側の面に段差が生じる。そこで、本実施例では、コイルバックヨーク115の永久磁石200側に熱伝導性の樹脂500をモールドすることにより、コイルバックヨーク115の永久磁石200側の面を滑らかにしている。

【0021】

コイルバックヨーク115は、磁性体部材で形成されているため、永久磁石200の磁束は、谷部115eよりも突起部115dに集中し易い。そして、突起部115dは、電磁コイル100A、100Bのコイル配線を載置している。その結果、電磁コイル100A、100Bを形成するコイル配線内の電子にかかるローレンツ力を大きくするとことができ、コアレスモーター10のトルクを増大させることが可能となる。また、コイルバックヨーク115では、隣接する突起部115dの間に谷部115eが形成されているので、隣接する突起部115dの間を流れる渦電流を抑制することが可能となる。

【0022】

突起部115dは、回転軸230を中心として点対称となるように形成されることが好ましい。突起部115dが回転軸230を中心として点対称となるように形成することにより、コギングトルクを軽減することが可能となる。その結果、コアレスモーター10は、振動の少ない回転運動を実現することが可能となる。

【0023】

なお、図1と図2を比較すると、電磁コイル100A、100Bの数が異なっているが、永久磁石200の個数と電磁コイル100A、100Bの数については、一般に、様々な組み合わせが可能である。

【0024】

[第2の実施例]

図3は、第2の実施例を示す説明図である。第1の実施例におけるコイルバックヨーク115は、突起部115d及び谷部115eを有していたが、第2の実施例におけるコイルバックヨーク115は、突起部115d及び谷部115eを備えない代わりに、透磁率の高い部分115fと透磁率の低い部分115gを有している。そして、電磁コイル100A、100Bは、透磁率の高い部分115fに電磁コイル100A、100Bのコイル配線部分が重なるように配置されている。透磁率の高い部分115fは、透磁率の低い部分115gに比べて磁束を通し易く、磁束密度が大きい。ここで、透磁率の高い部分115fは第1の実施例の突起部115dに対応し、透磁率の低い部分115gは第1の実施例の谷部115eに対応する。第2の実施例は、第1の実施例と同様に、電磁コイル100A、100Bを流れる電子にかかるローレンツ力を大きくすることが出来、コアレスモーター10のトルクを大きくすることが可能となる。

【0025】

図4は、相対的に透磁率の高い部分115fと透磁率の低い部分115gとを有するコイルバックヨークを製造するための製造装置を示す説明図である。製造装置400は、内側に略円筒形の内側壁402と、外側に略円筒形の外側壁403を備える。内側壁402と、外側壁403との間に略円筒形の空間405が形成されている。内側壁402の内側には、略円柱形の空間406が形成されており、この略円柱形の空間406に磁界発生部600が配置される。磁界発生部600の構成については、後述する。

【0026】

図5は、相対的に透磁率の高い部分115fと透磁率の低い部分115gを有するコイルバックヨークを製造する工程を示す説明図である。製造装置400は、底401と、上述した内側壁402と、外側壁403と、振動装置407と、を有する。振動装置407は、底401に接するように配置されている。工程(A)では、内側壁402の内側の空間406に磁界発生部600を配置する。

【0027】

工程(B)では、磁界発生部600により磁界を発生させながら、内側壁402と外側壁403との間の空間405に、ヨーク材粉末を充填する。ここで、ヨーク材粉末として、例えば、複合軟磁性体粉末と、結合材と、の混合粉末を用いることが可能である。複合軟磁性体粉末とは、電気絶縁処理を施した鉄粉を意味する。ここで、磁界発生部600が発生させる磁界が集中する部分、すなわち磁束密度が高い部分に複合軟磁性体粉末を集めることが出来る。すなわち、磁界発生部600が発生させる磁界により、内側壁402と外側壁403との間の空間405における複合軟磁性体粉末と、結合材との分布状態を制御することができる。すなわち、磁束密度が高い領域に、複合軟磁性体粉末を多く分布させることが可能である。複合軟磁性体粉末は、結合材よりも、透磁率が高いため、複合軟磁性体粉末が多く分布した部分が、相対的に透磁率の高い部分115fとなり、複合軟磁性体粉末が少なく分布した部分が、透磁率の低い部分115gとなる。また、ヨーク材粉末を充填する際には、振動装置407を用いて、少なくも内側壁402に影響する機械的振動を加えることで、複合軟磁性体粉末をより安定した均一な分布にすることができる。この機械的振動は、超音波、電磁波による振動で実現できる。

【0028】

工程(C)では、製造装置400に蓋404を配置する。なお、工程(C)以降では、図面から振動装置407を省略している。次いで、工程(D)では、内側壁402と外側壁403との間の空間405に弱めの圧力を加圧する。これにより、ヨーク材粉末を締めることができる。

【0029】

工程(E)では、磁界発生部600を取り外して、加熱器650を空間406に配置する。そして、加熱器650で製造装置400を加熱すると共に、内側壁402と外側壁403との間の空間405に定格圧力を印可する。加熱により結合材は、複合軟磁性体材料の分布状態を維持した状態で複合軟磁性体粉末を結合し、コイルバックヨーク115を形成する。なお、本実施例では、磁界発生部600により複合軟磁性体粉末を磁化するわけではないので、加熱による磁化の消失といった影響を考慮する必要はない。

【0030】

図6は、磁界発生部とコイルバックヨークの関係を示す説明図である。磁界発生部600は、複数の永久磁石606を有している。ここで、永久磁石606の個数は、電磁コイル100A、100B(図1等)の個数の2倍である。永久磁石606は、円柱形の永久磁石支持部608の円筒形の表面に、各電磁コイル100A、100Bのコイル配線位置610に対応するように、配置されている。各永久磁石606の磁束の向きは、直径方向であり、隣接する永久磁石606の磁束の方向は、互いに逆向きである。この磁界発生部600を用いた状態で、ヨーク材粉末を内側壁402と外側壁403との間の空間に充填すると、複合軟磁性体材料は、永久磁石606の各極(N極又はS極)に引き寄せられる。すなわち、複合軟磁性体材料を永久磁石606のN極あるいはS極近傍に集めることが出来る。複合軟磁性体材料は、結合材よりも透磁率が大きいので、当該部分においてコイルバックヨーク115の透磁率を大きくすることが出来る。その結果、コアレスモーター10の電磁コイル100A、100B近傍の磁束密度を高め、ローレンツ力を大きくしてコアレスモーター10のトルクを増大させることが可能となる。

【0031】

図7は、磁界発生部の別の構成を示す説明図である。図6の示す例では、永久磁石606を用いたが、図7に示す構成では、電磁石を用いている。すなわち、磁界発生部600は、電磁コイル602と、コア604を備えている。各コア604は、円筒(図4の内側壁402内に形成される円筒)の半径方向を向いており、電磁コイル602が巻かれている。ここで、隣接するコア604では電磁コイル602が巻かれている向きは互いに逆向きである。したがって、隣接するコア604の先端部には、円筒の側面の周回方向にそって、N極、S極が交互に現れる。本実施例に示すように、磁界発生部600に電磁石を用いると、電磁コイル602に流す電流の大きさにより、磁界発生部600が発生する磁界の強さ、すなわち、電磁石に生じる磁束密度の大きさを容易に制御することができる。したがって、ヨーク材粉末を内側壁402と外側壁403との間の空間に充填する際に、ヨーク材粉末の充填量に応じて電磁コイル602に流す電流を制御することにより、コイルバックヨーク115内の複合軟磁性体材料の分布をより適切に制御することができる。なお、図7においては、動作原理を簡単に説明するために、コア604の数は4つであるとして説明したが、例えば、相対的に透磁率の高い部分115fの数を図6に示すのと同じ数にする場合には、コア604の数は16となる。

【0032】

図8は、単極の磁界発生部を示す説明図である。この変形例は、図7に示す例と比較すると、コア604に巻かれる電磁コイルの向きが異なっている。すなわち、図7に示す例では、隣接するコア604を比較すると電磁コイル602が巻かれている向きは互いに逆向きであるのに対し、図8に示す変形例では、隣接するコア604の電磁コイル602が巻かれている向きは同じである。その結果、図7に示す例では、隣接するコア604の先端部には、N極、S極が交互に現れるのに対し、本変形例では、コア604の先端部には、N極のみが現れる。図7に示す例では、磁界発生部600の外周部のN極とS極の中間点における放射方向の磁束はゼロとなる。これに対し、図8に示す例では、磁界発生部600の外周部の磁極が全てN極であり、磁束は交わらないので、磁束の方向は、放射方向である。その結果、コイルバックヨーク115の内側に複合軟磁性体材料が相対的に多く分布し、外側に結合材が相対的に多く分布する。このように、電磁石を用いることにより、単極の磁界発生部を構成することが可能となる。

【0033】

図9は、他の単極の磁界発生部を示す説明図である。この変形例では、磁界発生部600を円筒形の永久磁石606で構成している。ここで、永久磁石606の外側の円筒面がN極であり、内側の円筒面がS極である。このように、永久磁石を用いても、単極の磁界発生部を構成することが可能となる。

【0034】

以上、いくつかの実施例に基づいて本発明の実施の形態について説明してきたが、上記した発明の実施の形態は、本発明の理解を容易にするためのものであり、本発明を限定するものではない。本発明は、その趣旨並びに特許請求の範囲を逸脱することなく、変更、改良され得るとともに、本発明にはその等価物が含まれることはもちろんである。

【符号の説明】

【0035】

10…コアレスモーター

15…ステーター

20…ローター

100…電磁コイル

100A…電磁コイル

100B…電磁コイル

110…ケーシング

111…円筒形状部分

112…円盤形状部分

115…コイルバックヨーク

115d…突起部

115e…谷部

115f…部分

115g…部分

120…ネジ

200…永久磁石

210…サイドヨーク

230…回転軸

400…製造装置

401…底

402…内側壁

403…外側壁

404…蓋

405、406…空間

407…振動装置

500…樹脂

600…磁界発生部

602…電磁コイル

604…コア

606…永久磁石

608…永久磁石支持部

610…コイル配線位置

650…加熱器

【技術分野】

【0001】

本発明は、コアレス電機機械装置及びコアレス電機機械装置コイルバックヨークの製造方法に関する。

【背景技術】

【0002】

電動モーターは、永久磁石と電磁コイルとの間のローレンツ力により、駆動力を発生させている(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−159847号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、従来の電動モーターや発電機などの電気機械装置をコアレスにした場合、大トルクを実現することは難しかった。

【0005】

本発明は、上述した従来の課題を解決するためになされたものであり、コアレス電気機械装置で大トルクを実現することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0007】

[適用例1]

相対的に移動可能な第1と第2の部材を有するコアレス電機機械装置であって、前記第1の部材に配置された永久磁石と、前記永久磁石と対向するように前記第2の部材に配置された空芯の電磁コイルと、前記電磁コイルを挟んで前記第1の部材とは反対側の位置において前記第2の部材に配置されたコイルバックヨークと、を備え、前記コイルバックヨークは、軟磁性体粉末と、前記磁性体粉末を結合させる絶縁性の結合材と、を含む成形体であり、前記電磁コイルを前記コイルバックヨークに投影したときに前記電磁コイルのコイル配線が投影される第1の領域において前記磁性体粉末の量が相対的に多く、前記電磁コイルのコイル配線が投影されない第2の領域において前記磁性体粉末の量が相対的に少なくなるように形成されている、コアレス電気機械装置。

この適用例によれば、電磁コイルのコイル配線が投影される第1の領域において前記磁性体粉末の量が相対的に多く透磁率が高いので磁束密度を大きくできる。この結果、電磁コイルに働くローレンツ力を大きくして、コアレス電機機械装置のトルクを増大させることが可能となる。

【0008】

[適用例2]

適用例1に記載のコアレス電機機械装置において、前記コイルバックヨークの前記第1の領域における前記結合材に対する前記磁性体粉末の割合は、前記第2の領域における前記結合材に対する前記磁性体粉末の割合よりも大きい、コアレス電気機械装置。前記コイルバックヨークの前記第1の領域における前記結合材に対する前記磁性体粉末の割合は、前記第2の領域における前記結合材に対する前記磁性体粉末の割合よりも大きい、コアレス電気機械装置。

この適用例によれば、前記結合材に対する前記磁性体粉末の割合を変えることにより、磁束密度が大きい部分を設けることが出来る。

【0009】

[適用例3]

適用例1に記載のコアレス電機機械装置において、前記コイルバックヨークの前記第1の領域におけるコイルバックヨークの厚さは、前記第2の領域における前記コイルバックヨークの厚さよりも厚く形成されている、コアレス電機機械装置。

この適用例によれば、コイルバックヨークの厚い部分の磁束密度を大きくすることができる。

【0010】

[適用例4]

適用例3に記載のコアレス電機機械装置において、前記コイルバックヨークの前記第1の領域において、前記コイルバックヨークは、前記電磁コイルのコイル配線を載置する突起を有している、コアレス電機機械装置。

この適用例によれば、磁性体粉末の量が相対的に多い部分は突起に電磁コイルのコイル配線を載置するので、電磁コイルのコイル配線部分の磁束密度を大きくすることが出来る。

【0011】

[適用例5]

コアレス電機機械装置に用いられるコイルバックヨークの製造方法であって、

(a)コイルバックヨークを形成するための製造装置であって、コイルバックヨークを形成するための円筒形の空洞部と、磁界発生部を配置するための円柱形の空洞部とを有する製造装置を準備する工程と、b)前記円筒形の空洞部に、磁界を発生させる磁界発生部を配置する工程と、(c)前記磁界発生部による磁界を発生させた状態で、前記円筒形の空洞部に磁性体粉末と前記磁性体粉末を結合させるための絶縁性の結合材とを含むヨーク材を充填する工程と、(d)前記円筒形の空洞部を加圧すると共に前記製造装置を加熱することにより、前記磁性体粉末を前記結合材により結合して前記コイルバックヨークを形成する工程と、を備える、コイルバックヨークの製造方法。

この適用例によれば、磁界発生部による磁界を発生させた状態で、前記円筒形の空洞部に磁性体粉末と前記磁性体粉末を結合させるための絶縁性の結合材とを含むヨーク材を充填するので、磁性体粉末の量が相対的に多い領域を形成し、かかる部分において磁束密度を大きくできる。この結果、電磁コイルに働くローレンツ力を大きくして、コアレス電機機械装置のトルクを増大させることが可能となる。

【0012】

[適用例6]

適用例5に記載のコイルバックヨークの製造方法において、前記工程(c)では、前記製造装置の前記円筒形の空洞部を形成する側壁に機械的振動が加えられながら前記ヨーク材が充填される、コイルバックヨークの製造方法。

この適用例によれば、磁性体粉末をより安定した均一な分布にすることができる。

【0013】

本発明は、種々の形態で実現することが可能であり、例えば、コアレス電機機械装置の他、コアレス電機機械装置用のコイルバックヨークの製造方法等様々な形態で実現することができる。

【図面の簡単な説明】

【0014】

【図1】第1の実施例のコアレスモーターの構成を示す説明図である。

【図2】電磁コイルとコイルバックヨークの構成を示す説明図である。

【図3】第2の実施例を示す説明図である。

【図4】相対的に透磁率の高い部分115fと透磁率の低い部分115gとを有するコイルバックヨークを製造するための製造装置を示す説明図である。

【図5】相対的に透磁率の高い部分115fと透磁率の低い部分115gを有するコイルバックヨークを製造する工程を示す説明図である。

【図6】磁界発生部とコイルバックヨークの関係を示す説明図である。

【図7】磁界発生部の別の構成を示す説明図である。

【図8】単極の磁界発生部を示す説明図である。

【図9】他の単極の磁界発生部を示す説明図である。

【発明を実施するための形態】

【0015】

[第1の実施例]

図1は、第1の実施例のコアレスモーターの構成を示す説明図である。図1(A)は、コアレスモーター10を回転軸に平行な面で切った断面であり、図1(B)は、コアレスモーター10を回転軸に垂直な面で切った断面である。コアレスモーター10は、ラジアルギャップ構造のインナーローター型モーターである。このコアレスモーター10では、ステーター15が外側に配置されている。ステーター15の内側には、略円筒状の空間が形成されており、この略円筒状の空間には、略円筒状のローター20が配置されている。

【0016】

ステーター15は、電磁コイル100と、ケーシング110と、コイルバックヨーク115と、を備える。ローター20は、回転軸230と、複数の永久磁石200と、を備える。回転軸230は、ローター20の中心軸であり、回転軸230の外周に永久磁石200が配置されている。永久磁石200は、回転軸230の中心から外部に向かう径方向(放射方向)に沿って磁化されている。永久磁石200の回転軸230と平行な方向の両側には、サイドヨーク210が配置されている。サイドヨーク210は、磁性体材料で形成されており、永久磁石200の回転軸230と平行な方向への磁束の漏れを抑制する。回転軸230は、ケーシング110の軸受け240で支持されている。

【0017】

ケーシング110は、内側が略円筒形の空間になっており、その内周に沿って複数の電磁コイル100が配置されている。なお、本実施例では、電磁コイル100は、A相用の電磁コイル100AとB相用の電磁コイル100Bとを備えている。図1では、電磁コイル100Aと、100Bとを分けて表記するために、内側に電磁コイル100Aを表記し、外側に電磁コイル100Bを表記している。なお、本実施例では、電磁コイル100Aと電磁コイル100Bを合わせて、単に「電磁コイル100」とも呼ぶ。電磁コイル100は、コアレス(空心)である。また、電磁コイル100と永久磁石200とは、ローター20とステーター15の対向する円筒面に対向して配置されている。ここで、電磁コイル100の回転軸230と平行な方向の長さは、永久磁石200の回転軸230と平行な方向の長さよりも長くなっている。すなわち、永久磁石200から放射方向に投射すると、電磁コイル100の一部は、投射領域からはみ出る。電磁コイル100のうち、このはみ出た部分を、「コイルエンド」と呼ぶ。ここで、電磁コイル100をコイルエンドと、コイルエンド以外の部分と、に分けると、コイルエンドに流れる電流により生じる力の向きは、ローター20の回転方向と異なる方向(回転軸230と平行な方向)であり、コイルエンド以外の部分に流れる電流により生じる力の向きは、ローター20の回転方向とほぼ同じ方向である。なお、コイルエンドは、コイルエンド以外の部分を挟んで2つあり、両者に生じる力は、互いに反対方向なので、電磁コイル100全体に掛かる力としては打ち消し合う。本実施例では、コイルエンドと重ならない領域を「有効コイル領域」と呼び、コイルエンドと重なる領域を「有効コイル領域外」と呼ぶ。電磁コイル100の放射方向外側であって、有効コイル領域と重なる部分には、コイルバックヨーク115が設けられている。なお、コイルバックヨーク115は、有効コイル領域外と重なっていないことが好ましい。コイルバックヨーク115が有効コイル領域外と重なっていると、コイルバックヨーク115の有効コイル領域外と重なる部分において、渦電流損(鉄損)が生じ、コアレスモーター10の効率を下げて、大トルクの実現が困難となる。

【0018】

ケーシング110は、回転軸230と平行な円筒形状部分(側面部)111と、円筒形状部分111の両端に配置された、回転軸230と垂直な円盤形状部分(端面部)112とを備える。2つの円盤形状部分112は、円筒形状部分111を挟んで配置されており、2つの円盤形状部分112と、円筒形状部分111は、取り付けネジ120により固定されている。円筒形状部分111は、有効コイル領域と重なっている。円筒形状部分111は、電磁コイル100から発生する銅損失からの熱を、コイルバックヨーク115を通じて放熱するために、熱伝導性の高い材料で形成され、円盤形状部分112への熱伝導を促進させる。更に円筒形状部分111へ直接放熱材を設けることで高効率な放熱効果が得られる。また、円盤形状部分112は、樹脂で形成されてもよいし円筒形状部分111同様に熱伝導性の高い材料で放熱効果を高めても良い。即ちモーターの放熱効果を高めることでモーター仕様である定格トルク特性を向上させることが出来る。

【0019】

図2は、電磁コイルとコイルバックヨークの別の構成を示す説明図である。図2(A)は、回転軸230の方向(z方向)から見た図であり、図2(B)は、回転軸230の方向と垂直な方向(x方向)から見た図である。なお、本実施例では、図2(B)に示すように、電磁コイルを配置する領域が、電磁コイル100Aが配置される領域と電磁コイル100Bが配置される領域とに分かれている。そのため、図2(A)では、電磁コイル100Aのみが見える状態である。

【0020】

コイルバックヨーク115は、電磁コイル100Aの極間で重なる部分において、極間を中心に凸となる突起部115dを有している。本実施例では、隣り合う突起部115dの間の凹んだ部分を谷部115eと呼ぶ。この突起部115dと谷部115eとを有する構成は、電磁コイル100Bについても同様である。以下、本実施例では、電磁コイル100A、100Bを合わせて電磁コイル100と呼ぶ。本実施例では、コイルバックヨーク115が突起部115dを有しているため、永久磁石200側の面に段差が生じる。そこで、本実施例では、コイルバックヨーク115の永久磁石200側に熱伝導性の樹脂500をモールドすることにより、コイルバックヨーク115の永久磁石200側の面を滑らかにしている。

【0021】

コイルバックヨーク115は、磁性体部材で形成されているため、永久磁石200の磁束は、谷部115eよりも突起部115dに集中し易い。そして、突起部115dは、電磁コイル100A、100Bのコイル配線を載置している。その結果、電磁コイル100A、100Bを形成するコイル配線内の電子にかかるローレンツ力を大きくするとことができ、コアレスモーター10のトルクを増大させることが可能となる。また、コイルバックヨーク115では、隣接する突起部115dの間に谷部115eが形成されているので、隣接する突起部115dの間を流れる渦電流を抑制することが可能となる。

【0022】

突起部115dは、回転軸230を中心として点対称となるように形成されることが好ましい。突起部115dが回転軸230を中心として点対称となるように形成することにより、コギングトルクを軽減することが可能となる。その結果、コアレスモーター10は、振動の少ない回転運動を実現することが可能となる。

【0023】

なお、図1と図2を比較すると、電磁コイル100A、100Bの数が異なっているが、永久磁石200の個数と電磁コイル100A、100Bの数については、一般に、様々な組み合わせが可能である。

【0024】

[第2の実施例]

図3は、第2の実施例を示す説明図である。第1の実施例におけるコイルバックヨーク115は、突起部115d及び谷部115eを有していたが、第2の実施例におけるコイルバックヨーク115は、突起部115d及び谷部115eを備えない代わりに、透磁率の高い部分115fと透磁率の低い部分115gを有している。そして、電磁コイル100A、100Bは、透磁率の高い部分115fに電磁コイル100A、100Bのコイル配線部分が重なるように配置されている。透磁率の高い部分115fは、透磁率の低い部分115gに比べて磁束を通し易く、磁束密度が大きい。ここで、透磁率の高い部分115fは第1の実施例の突起部115dに対応し、透磁率の低い部分115gは第1の実施例の谷部115eに対応する。第2の実施例は、第1の実施例と同様に、電磁コイル100A、100Bを流れる電子にかかるローレンツ力を大きくすることが出来、コアレスモーター10のトルクを大きくすることが可能となる。

【0025】

図4は、相対的に透磁率の高い部分115fと透磁率の低い部分115gとを有するコイルバックヨークを製造するための製造装置を示す説明図である。製造装置400は、内側に略円筒形の内側壁402と、外側に略円筒形の外側壁403を備える。内側壁402と、外側壁403との間に略円筒形の空間405が形成されている。内側壁402の内側には、略円柱形の空間406が形成されており、この略円柱形の空間406に磁界発生部600が配置される。磁界発生部600の構成については、後述する。

【0026】

図5は、相対的に透磁率の高い部分115fと透磁率の低い部分115gを有するコイルバックヨークを製造する工程を示す説明図である。製造装置400は、底401と、上述した内側壁402と、外側壁403と、振動装置407と、を有する。振動装置407は、底401に接するように配置されている。工程(A)では、内側壁402の内側の空間406に磁界発生部600を配置する。

【0027】

工程(B)では、磁界発生部600により磁界を発生させながら、内側壁402と外側壁403との間の空間405に、ヨーク材粉末を充填する。ここで、ヨーク材粉末として、例えば、複合軟磁性体粉末と、結合材と、の混合粉末を用いることが可能である。複合軟磁性体粉末とは、電気絶縁処理を施した鉄粉を意味する。ここで、磁界発生部600が発生させる磁界が集中する部分、すなわち磁束密度が高い部分に複合軟磁性体粉末を集めることが出来る。すなわち、磁界発生部600が発生させる磁界により、内側壁402と外側壁403との間の空間405における複合軟磁性体粉末と、結合材との分布状態を制御することができる。すなわち、磁束密度が高い領域に、複合軟磁性体粉末を多く分布させることが可能である。複合軟磁性体粉末は、結合材よりも、透磁率が高いため、複合軟磁性体粉末が多く分布した部分が、相対的に透磁率の高い部分115fとなり、複合軟磁性体粉末が少なく分布した部分が、透磁率の低い部分115gとなる。また、ヨーク材粉末を充填する際には、振動装置407を用いて、少なくも内側壁402に影響する機械的振動を加えることで、複合軟磁性体粉末をより安定した均一な分布にすることができる。この機械的振動は、超音波、電磁波による振動で実現できる。

【0028】

工程(C)では、製造装置400に蓋404を配置する。なお、工程(C)以降では、図面から振動装置407を省略している。次いで、工程(D)では、内側壁402と外側壁403との間の空間405に弱めの圧力を加圧する。これにより、ヨーク材粉末を締めることができる。

【0029】

工程(E)では、磁界発生部600を取り外して、加熱器650を空間406に配置する。そして、加熱器650で製造装置400を加熱すると共に、内側壁402と外側壁403との間の空間405に定格圧力を印可する。加熱により結合材は、複合軟磁性体材料の分布状態を維持した状態で複合軟磁性体粉末を結合し、コイルバックヨーク115を形成する。なお、本実施例では、磁界発生部600により複合軟磁性体粉末を磁化するわけではないので、加熱による磁化の消失といった影響を考慮する必要はない。

【0030】

図6は、磁界発生部とコイルバックヨークの関係を示す説明図である。磁界発生部600は、複数の永久磁石606を有している。ここで、永久磁石606の個数は、電磁コイル100A、100B(図1等)の個数の2倍である。永久磁石606は、円柱形の永久磁石支持部608の円筒形の表面に、各電磁コイル100A、100Bのコイル配線位置610に対応するように、配置されている。各永久磁石606の磁束の向きは、直径方向であり、隣接する永久磁石606の磁束の方向は、互いに逆向きである。この磁界発生部600を用いた状態で、ヨーク材粉末を内側壁402と外側壁403との間の空間に充填すると、複合軟磁性体材料は、永久磁石606の各極(N極又はS極)に引き寄せられる。すなわち、複合軟磁性体材料を永久磁石606のN極あるいはS極近傍に集めることが出来る。複合軟磁性体材料は、結合材よりも透磁率が大きいので、当該部分においてコイルバックヨーク115の透磁率を大きくすることが出来る。その結果、コアレスモーター10の電磁コイル100A、100B近傍の磁束密度を高め、ローレンツ力を大きくしてコアレスモーター10のトルクを増大させることが可能となる。

【0031】

図7は、磁界発生部の別の構成を示す説明図である。図6の示す例では、永久磁石606を用いたが、図7に示す構成では、電磁石を用いている。すなわち、磁界発生部600は、電磁コイル602と、コア604を備えている。各コア604は、円筒(図4の内側壁402内に形成される円筒)の半径方向を向いており、電磁コイル602が巻かれている。ここで、隣接するコア604では電磁コイル602が巻かれている向きは互いに逆向きである。したがって、隣接するコア604の先端部には、円筒の側面の周回方向にそって、N極、S極が交互に現れる。本実施例に示すように、磁界発生部600に電磁石を用いると、電磁コイル602に流す電流の大きさにより、磁界発生部600が発生する磁界の強さ、すなわち、電磁石に生じる磁束密度の大きさを容易に制御することができる。したがって、ヨーク材粉末を内側壁402と外側壁403との間の空間に充填する際に、ヨーク材粉末の充填量に応じて電磁コイル602に流す電流を制御することにより、コイルバックヨーク115内の複合軟磁性体材料の分布をより適切に制御することができる。なお、図7においては、動作原理を簡単に説明するために、コア604の数は4つであるとして説明したが、例えば、相対的に透磁率の高い部分115fの数を図6に示すのと同じ数にする場合には、コア604の数は16となる。

【0032】

図8は、単極の磁界発生部を示す説明図である。この変形例は、図7に示す例と比較すると、コア604に巻かれる電磁コイルの向きが異なっている。すなわち、図7に示す例では、隣接するコア604を比較すると電磁コイル602が巻かれている向きは互いに逆向きであるのに対し、図8に示す変形例では、隣接するコア604の電磁コイル602が巻かれている向きは同じである。その結果、図7に示す例では、隣接するコア604の先端部には、N極、S極が交互に現れるのに対し、本変形例では、コア604の先端部には、N極のみが現れる。図7に示す例では、磁界発生部600の外周部のN極とS極の中間点における放射方向の磁束はゼロとなる。これに対し、図8に示す例では、磁界発生部600の外周部の磁極が全てN極であり、磁束は交わらないので、磁束の方向は、放射方向である。その結果、コイルバックヨーク115の内側に複合軟磁性体材料が相対的に多く分布し、外側に結合材が相対的に多く分布する。このように、電磁石を用いることにより、単極の磁界発生部を構成することが可能となる。

【0033】

図9は、他の単極の磁界発生部を示す説明図である。この変形例では、磁界発生部600を円筒形の永久磁石606で構成している。ここで、永久磁石606の外側の円筒面がN極であり、内側の円筒面がS極である。このように、永久磁石を用いても、単極の磁界発生部を構成することが可能となる。

【0034】

以上、いくつかの実施例に基づいて本発明の実施の形態について説明してきたが、上記した発明の実施の形態は、本発明の理解を容易にするためのものであり、本発明を限定するものではない。本発明は、その趣旨並びに特許請求の範囲を逸脱することなく、変更、改良され得るとともに、本発明にはその等価物が含まれることはもちろんである。

【符号の説明】

【0035】

10…コアレスモーター

15…ステーター

20…ローター

100…電磁コイル

100A…電磁コイル

100B…電磁コイル

110…ケーシング

111…円筒形状部分

112…円盤形状部分

115…コイルバックヨーク

115d…突起部

115e…谷部

115f…部分

115g…部分

120…ネジ

200…永久磁石

210…サイドヨーク

230…回転軸

400…製造装置

401…底

402…内側壁

403…外側壁

404…蓋

405、406…空間

407…振動装置

500…樹脂

600…磁界発生部

602…電磁コイル

604…コア

606…永久磁石

608…永久磁石支持部

610…コイル配線位置

650…加熱器

【特許請求の範囲】

【請求項1】

相対的に移動可能な第1と第2の部材を有するコアレス電機機械装置であって、

前記第1の部材に配置された永久磁石と、

前記永久磁石と対向するように前記第2の部材に配置された空芯の電磁コイルと、

前記電磁コイルを挟んで前記第1の部材とは反対側の位置において前記第2の部材に配置されたコイルバックヨークと、

を備え、

前記コイルバックヨークは、

軟磁性体粉末と、前記磁性体粉末を結合させる絶縁性の結合材と、を含む成形体であり、

前記電磁コイルを前記コイルバックヨークに投影したときに前記電磁コイルのコイル配線が投影される第1の領域において前記磁性体粉末の量が相対的に多く、前記電磁コイルのコイル配線が投影されない第2の領域において前記磁性体粉末の量が相対的に少なくなるように形成されている、コアレス電気機械装置。

【請求項2】

請求項1に記載のコアレス電気機械装置において、

前記コイルバックヨークの前記第1の領域における前記結合材に対する前記磁性体粉末の割合は、前記第2の領域における前記結合材に対する前記磁性体粉末の割合よりも大きい、コアレス電気機械装置。

【請求項3】

請求項1に記載のコアレス電機機械装置において、

前記コイルバックヨークの前記第1の領域におけるコイルバックヨークの厚さは、前記第2の領域における前記コイルバックヨークの厚さよりも厚く形成されている、コアレス電機機械装置。

【請求項4】

請求項3に記載のコアレス電機機械装置において、

前記コイルバックヨークの前記第1の領域において、前記コイルバックヨークは、前記電磁コイルのコイル配線を載置する突起を有している、コアレス電機機械装置。

【請求項5】

コアレス電機機械装置に用いられるコイルバックヨークの製造方法であって、

(a)コイルバックヨークを形成するための製造装置であって、コイルバックヨークを形成するための円筒形の空洞部と、磁界発生部を配置するための円柱形の空洞部とを有する製造装置を準備する工程と、

(b)前記円筒形の空洞部に、磁界を発生させる磁界発生部を配置する工程と、

(c)前記磁界発生部による磁界を発生させた状態で、前記円筒形の空洞部に磁性体粉末と前記磁性体粉末を結合させるための絶縁性の結合材とを含むヨーク材を充填する工程と、

(d)前記円筒形の空洞部を加圧すると共に前記製造装置を加熱することにより、前記磁性体粉末を前記結合材により結合して前記コイルバックヨークを形成する工程と、

を備える、コイルバックヨークの製造方法。

【請求項6】

請求項5に記載のコイルバックヨークの製造方法において、

前記工程(c)では、前記製造装置の前記円筒形の空洞部を形成する側壁に機械的振動が加えられながら前記ヨーク材が充填される、コイルバックヨークの製造方法。

【請求項1】

相対的に移動可能な第1と第2の部材を有するコアレス電機機械装置であって、

前記第1の部材に配置された永久磁石と、

前記永久磁石と対向するように前記第2の部材に配置された空芯の電磁コイルと、

前記電磁コイルを挟んで前記第1の部材とは反対側の位置において前記第2の部材に配置されたコイルバックヨークと、

を備え、

前記コイルバックヨークは、

軟磁性体粉末と、前記磁性体粉末を結合させる絶縁性の結合材と、を含む成形体であり、

前記電磁コイルを前記コイルバックヨークに投影したときに前記電磁コイルのコイル配線が投影される第1の領域において前記磁性体粉末の量が相対的に多く、前記電磁コイルのコイル配線が投影されない第2の領域において前記磁性体粉末の量が相対的に少なくなるように形成されている、コアレス電気機械装置。

【請求項2】

請求項1に記載のコアレス電気機械装置において、

前記コイルバックヨークの前記第1の領域における前記結合材に対する前記磁性体粉末の割合は、前記第2の領域における前記結合材に対する前記磁性体粉末の割合よりも大きい、コアレス電気機械装置。

【請求項3】

請求項1に記載のコアレス電機機械装置において、

前記コイルバックヨークの前記第1の領域におけるコイルバックヨークの厚さは、前記第2の領域における前記コイルバックヨークの厚さよりも厚く形成されている、コアレス電機機械装置。

【請求項4】

請求項3に記載のコアレス電機機械装置において、

前記コイルバックヨークの前記第1の領域において、前記コイルバックヨークは、前記電磁コイルのコイル配線を載置する突起を有している、コアレス電機機械装置。

【請求項5】

コアレス電機機械装置に用いられるコイルバックヨークの製造方法であって、

(a)コイルバックヨークを形成するための製造装置であって、コイルバックヨークを形成するための円筒形の空洞部と、磁界発生部を配置するための円柱形の空洞部とを有する製造装置を準備する工程と、

(b)前記円筒形の空洞部に、磁界を発生させる磁界発生部を配置する工程と、

(c)前記磁界発生部による磁界を発生させた状態で、前記円筒形の空洞部に磁性体粉末と前記磁性体粉末を結合させるための絶縁性の結合材とを含むヨーク材を充填する工程と、

(d)前記円筒形の空洞部を加圧すると共に前記製造装置を加熱することにより、前記磁性体粉末を前記結合材により結合して前記コイルバックヨークを形成する工程と、

を備える、コイルバックヨークの製造方法。

【請求項6】

請求項5に記載のコイルバックヨークの製造方法において、

前記工程(c)では、前記製造装置の前記円筒形の空洞部を形成する側壁に機械的振動が加えられながら前記ヨーク材が充填される、コイルバックヨークの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−44791(P2012−44791A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−184526(P2010−184526)

【出願日】平成22年8月20日(2010.8.20)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月20日(2010.8.20)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]