コイルおよびその製造方法

【課題】構造が簡易であり、高周波特性に優れたコイルおよびその製造方法を提供する。

【解決手段】基板21上に、互いに間隔を隔てて形成された複数の導体パターン11と、隣り合う導体パターンの一方の導体パターンの端部と、当該端部と逆側の端部である他方の導体パターンの端部とを電気的に接続する金属線12と、を備え、2本以上の導体パターン11と1本以上の金属線12とで1個以上の螺旋形状が形成されるコイルであって、1個以上の螺旋形状で囲まれてなる空間内部の少なくとも一部に配置されるとともに、少なくとも所定範囲に渡って金属線12の外周を覆うコア材13を備えることを特徴とする。

【解決手段】基板21上に、互いに間隔を隔てて形成された複数の導体パターン11と、隣り合う導体パターンの一方の導体パターンの端部と、当該端部と逆側の端部である他方の導体パターンの端部とを電気的に接続する金属線12と、を備え、2本以上の導体パターン11と1本以上の金属線12とで1個以上の螺旋形状が形成されるコイルであって、1個以上の螺旋形状で囲まれてなる空間内部の少なくとも一部に配置されるとともに、少なくとも所定範囲に渡って金属線12の外周を覆うコア材13を備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コイルおよびその製造方法に係り、特に、回路基板上で構成できるコイルおよびその製造方法に関する。

【背景技術】

【0002】

近年、光通信の高速化および大容量化が加速しており、40Gbpsの超大容量光通信システムの導入が活発に進められている。さらには、次世代の100Gbps光通信システムの実用化に向けた研究開発も盛んに行われている。これらの光通信システムに採用される光送受信機や計測機器用の高周波回路にはバイアスT用途としてインダクタ(コイル)が多数用いられており、高周波特性の優れたコイルの需要が益々増大している。

【0003】

10Gbps程度の光通信で使用されるバイアスTにおいては、小型の表面実装型コイル(例えば、1.0mm×0.5mm程度のサイズの面実装タイプ)が従来から使用されており、このようなコイルを使用しても10GHz程度までの高周波特性に顕著な劣化は見られない。しかしながら、40Gbps以上の光通信に使用される高周波回路においては、40GHz程度まで良好な高周波特性が要求されるため、前記のような表面実装型コイルを使用することはできない。

【0004】

そこで、広い周波数帯域で高いインピーダンスを得るために、コイル径が連続的に変化する構成の巻線型コイルが提案されている(例えば、特許文献1参照)。これは、コイル径を徐々に大きくすることにより1つのコイルで異なる複数のインダクタを構成することとなるため、非常に広い周波数帯域で良好にインダクタとしての機能を発揮できるものである。

【0005】

しかしながら、このような巻線型コイルは、回路基板に実装することが難しく、取り扱いも容易ではないという問題があった。さらに、搭載角度の違いによって特性に差が出てしまうなど実装時の特性ばらつきが大きいという問題もあった。

【0006】

そこで、このような問題を解決するコイル(例えば、特許文献2参照)も提案されている。特許文献2に開示されたコイルは、複数の層からなる基板に形成されるものであり、該基板に実装される伝送線路と、インダクタを生成する伝送路パターンと、を含み、基板の層間を接続するビアを通じて伝送路パターンを立体的なコニカル構造のインダクタとなる様に電気的に接続した構造を有するものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4317206号明細書

【特許文献2】特開2008−47711号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献2に開示された従来のコイルは、基板にビアを構成する必要があり、さらに上下方向(層の厚さ方向)にコイル径を変化させようとすると、基板の層数およびビアの個数が増えることになり、構成が複雑になる。一方、上下方向のコイル径を一定とし、横方向(層面に平行な方向)にコイル径を調整しようとすると、横方向にコイルの外形が大きくなり、基板内での専有面積が増大する。このことは、コイルを配置するための伝送線路長も長くなるため、挿入損失の増加、入出力信号の反射によるリップルが使用帯域内で生じるなどの問題が生じる。

【0009】

本発明は、このような従来の課題を解決するためになされたものであって、構造が簡易であり、回路基板上で構成可能な、高周波特性にも優れたコイルおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明の請求項1のコイルは、基板上に、互いに間隔を隔てて形成された複数の導体パターンと、隣り合う前記導体パターンの一方の導体パターンの端部と、当該端部と逆側の端部である他方の導体パターンの端部とを電気的に接続する金属線と、を備え、2本以上の前記導体パターンと1本以上の前記金属線とで1個以上の螺旋形状が形成されるコイルであって、前記螺旋形状で囲まれてなる空間内部の少なくとも一部に配置されるとともに、少なくとも所定範囲に渡って前記金属線の外周を覆うコア材を備えることを特徴とする構成を有している。

【0011】

この構成により、ビアなどを用いることなく、簡単な構造で広帯域のコイルを構成することが可能となる。また、金属線の外周部をコア材で覆うことにより、金属線の外周部の非磁性体の一部が磁性体で置き換えられるので、インダクタンスをより高くできる。

【0012】

また、本発明の請求項2のコイルは、前記導体パターン、前記金属線、あるいは、前記導体パターンおよび前記金属線のインダクタンスが、段階的に変化していることを特徴とする構成を有している。

この構成により、導体パターン、金属線、あるいは、導体パターンおよび金属線のインダクタンスが段階的に変化することにより、さらに高周波特性の優れたコイルを実現できる。

【0013】

また、本発明の請求項3のコイルは、前記コア材が、磁性体が装荷された熱硬化性材料を含んでなることを特徴とする構成を有している。

この構成により、基板上にコア材を塗布した後にコア材を簡単に硬化できる。

【0014】

また、本発明の請求項4のコイルは、前記コア材が、電波吸収材料としての特性を持つ磁性体を含んでなることを特徴とする構成を有している。

この構成により、金属線の外周を覆う電波吸収材料により、ICなどからの不要波を減衰させることができるので、ICの逆結合特性や異なるICへの不要な結合を抑えることができる。

【0015】

また、本発明の請求項5のコイルの製造方法は、基板上に、間隔を隔てて複数の導体パターンを形成する段階と、隣り合う前記導体パターンの一方の導体パターンの端部と、当該端部と逆側の端部である他方の導体パターンの端部に、金属線の両端部をそれぞれボンディングし、2本以上の前記導体パターンと1本以上の前記金属線とで1個以上の螺旋形状を形成する段階と、前記螺旋形状で囲まれてなる空間内部の少なくとも一部に液体状のコア材を配置する段階と、前記液体状のコア材を硬化させる段階と、を含む構成を有している。

【0016】

この製造方法により、ビアなどを用いることなく、簡単な構造で広帯域のコイルを製造することが可能となる。さらに、金属線の外周部もコア材で覆う場合には、金属線の外周部の非磁性体の一部が磁性体で置き換えられるので、インダクタンスをより高くできる。

【0017】

また、本発明の請求項6のコイルの製造方法は、前記導体パターン、前記金属線、あるいは、前記導体パターンおよび前記金属線のインダクタンスが、段階的に変化していることを特徴とする構成を有している。

この構成により、導体パターン、金属線、あるいは、導体パターンおよび金属線のインダクタンスが段階的に変化することにより、さらに高周波特性の優れたコイルを実現できる。

【0018】

また、本発明の請求項7のコイルの製造方法は、前記コア材が、磁性体が装荷された熱硬化性材料を含んでなることを特徴とする構成を有している。

この構成により、基板上にコア材を塗布した後にコア材を簡単に硬化できる。

【0019】

また、本発明の請求項8のコイルの製造方法は、前記コア材が、電波吸収材料としての特性を持つ磁性体を含んでなることを特徴とする構成を有している。

この構成により、金属線の外周を覆う電波吸収材料により、ICなどからの不要波を減衰させることができるので、ICの逆結合特性や異なるICへの不要な結合を抑えることができる。

【発明の効果】

【0020】

本発明は、まず回路基板上に伝送線路などのパターンとともにコイル用の導体パターンを形成し、次にワイヤを配線する工程において該導体パターンをワイヤボンディングにより互いに電気的に接続させ、その後にコア材を塗布・硬化させることにより、簡易に回路基板に実装できるコイルおよびその製造方法を提供するものである。

また、本発明に係るコイルは、導体パターン、金属線、あるいは、導体パターンおよび金属線のインダクタンスが段階的に変化することにより、優れた高周波特性を実現できる。さらに、本発明に係るコイルは、金属線の外周部をコア材で覆うことにより、金属線の外周部の非磁性体の一部が磁性体で置き換えられるので、インダクタンスをより高くできる。

【図面の簡単な説明】

【0021】

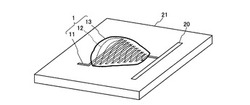

【図1】本発明に係るコイルの概略構成を示す斜視図

【図2】本発明に係るコイルの概略構成を示す上面図

【図3】導体パターン間に膜抵抗を挿入した構成を示す上面図

【図4】本発明に係るコイルを伝送線路側から見た正面図

【図5】コア材の配置の一例を示す斜視図および正面図

【図6】コア材の配置の他の例を示す斜視図および正面図

【図7】導体パターンの他の構成例を示す上面図

【図8】金属線の配線の一例を示す正面図

【図9】金属線の配線の他の例を示す正面図

【図10】本発明に係るコイルの製造方法を示す工程図

【図11】本発明に係るコイルの製造方法を示す工程図

【図12】本発明に係るコイルを使用したバイアスT回路の構成を示す模式図

【発明を実施するための形態】

【0022】

以下、本発明に係るコイルおよびその製造方法の実施形態について図面を用いて説明する。本実施形態に係るコイル1は、例えば40Gbps以上の光通信用の信号を伝送する伝送線路20を有する基板21上に形成されるものである。図1は本実施形態に係るコイル1の概略構成を示す斜視図であり、図2は上面図である。なお、各図面上の各構成の寸法比は、実際の寸法比と必ずしも一致していない。

【0023】

図1および図2に示すように、本実施形態に係るコイル1は、基板21上に、互いに間隔を隔てて形成された複数の導体パターン11と、隣り合う導体パターン(11−n)、(11−(n+1))(nは自然数)の一方の導体パターン(11−n)の第1の端部naと、第1の端部naと逆側の端部である他方の導体パターン(11−(n+1))の第2の端部(n+1)bとを電気的に接続する金属線(12−n)と、を備え、2本以上の導体パターン11と1本以上の金属線12とで1個以上の螺旋形状が形成される構成を有している。

【0024】

さらに、コイル1は、1個以上の螺旋形状で囲まれてなる空間内部の少なくとも一部に配置されるとともに、少なくとも所定範囲に渡って金属線12の外周を覆うコア材13を備える。

【0025】

なお、図面が煩雑になるのを避けるために、図2において、導体パターン11の端部については、導体パターン11−2および11−3の端部2a、2b、3a、3bのみ符号を付している。例えば、金属線12−2は、導体パターン11−2の第1の端部2aと、導体パターン11−3の第2の端部3bとを電気的に接続するようになっている。また、図2において、コア材13の図示を省略している。なお、図1および図2では導体パターン(11−n)の個数を10として図示しているが、この個数は10未満あるいは11以上でもよい。

【0026】

導体パターン11−1の一端は、伝送線路20に接続される。また、導体パターン11−10の一端は、不図示の直流信号源などに接続されるようになっている。図1に示すように、導体パターン11および金属線12の長さは、伝送線路20から離れるに連れて連続的に増加する。なお、図1は導体パターン長とワイヤ配線長を変化させているが、導体パターン幅やワイヤ線径などを合わせて変化させてもよい。特に導体パターン幅は寄生容量要因となるため伝送線路20側のパターン幅は狭くした方がよい。また、伝送線路20と導体パターン11−1との接続はパターンではなくワイヤ配線を用いてもよい。

【0027】

即ち、コイル1は、伝送線路20に近い箇所ほどインダクタンスが小さく(共振周波数が高い)、伝送線路20から離れた箇所ほどインダクタンスが大きく(共振周波数が低い)なっている。

【0028】

金属線12は、金、銀、銅、アルミなどの金属素材よりなる。金属線12の直径は10μm〜50μm程度である。また、金属線12の外周には、有機系材料などからなる絶縁被覆が施されていてもよく、被覆が施されていれば隣り合う金属線の間隔をより狭くすることが可能となる。

【0029】

なお、導体パターン11と基板21のGND(基板21の裏面部)との間において寄生容量が発生するため、インダクタ使用周波数範囲で実用上問題のない周波数特性を得られるように、基板材料・基板厚・導体パタ−ン幅などの選定・設計を行なうことが望ましい。基板厚を厚くできない、導体パターン幅を狭くできないなどの条件下で使用周波数範囲を広くする場合には、共振などによる特性劣化が生じる場合がある。そのような場合には、各導体パターン11間に膜抵抗14(抵抗値5kΩ以下)を図3に示すように適宜挿入して、共振周波数の影響を小さくするなどの処置を行なう。また、各膜抵抗14の抵抗値を調整することにより、例えばコイル1のインピーダンスを周波数で段階的に変化させることなども可能であり、この場合には周波数特性の補正可能なコイルを実現することができる。

【0030】

コア材13には、磁性体が装荷された熱硬化性材料(エポキシ樹脂やシリコン樹脂など)を用いるとよい。この磁性体は、電波吸収材料としての特性を持つものであってもよい。またコア材13の電気的特性は使用する周波数範囲によって比透磁率や損失を考慮して適宜選択する。例えば、40GHz程度で損失を小さくする場合は、比透磁率は2〜3程度の材料を選択することになる。

【0031】

以下、コア材13の配置例を示す。図1、図5(a)、図6(a)は、コイル1の斜視図であり、図4、図5(b)、図6(b)は、コイル1を伝送線路20側から見た正面図である。図1の斜視図および図4の正面図に示すように、コア材13は、導体パターン11と金属線12で囲まれてなる空間内部を充填するとともに、金属線12の外周の全範囲を覆う。即ち、コア材13は、コイル1の側方および上方からはみ出すように配置される。

【0032】

あるいは、図5に示すように、コア材13は、導体パターン11と金属線12で囲まれてなる空間内部の下部に配置されるとともに、コイル1の側方の金属線12の外周の一部を覆う。即ち、コア材13は、コイル1の側方からはみ出すように配置される。

【0033】

あるいは、図6に示すように、コア材13は、導体パターン11と金属線12で囲まれてなる空間内部の中央部に配置されるとともに、コイル1の上方の金属線12の外周の一部を覆う。即ち、コア材13は、コイル1の上方からはみ出すように配置される。

【0034】

図4〜図6に示した例は、金属線12の外周の所定範囲がコア材13によって覆われるため、金属線12の外周部の非磁性体の一部が磁性体で置き換えられるので、インダクタンスをより高くできる。これにより、より少ない巻数で所定のインダクタンスを得ることもできるので、直流抵抗を下げる目的や高周波特性を向上させる目的で上記の構成を使用してもよい。また、金属線12の外周をコア材で覆うことは金属線12を断線などの保護をする効果も期待できる。

【0035】

なお、図2には導体パターン(11−n)の(伝送線路20の長さ方向の)長さが伝送線路20から離れるに連れて段階的に長くなる例を示したが、図7に示すように各導体パターン(11−n)の長さを一定としてもよい。この場合、金属線(12−n)は、例えば図8(a)の正面図に示すように、その長さが伝送線路20から離れるに連れて段階的に長くなるように配線される。なお、図8ではコア材13の図示を省略している。

【0036】

また、図2に示した導体パターン(11−n)の長さが伝送線路20から離れるに連れて長くなる例において、図8(b)の正面図に示すように、金属線(12−n)の長さを一定にしてもよい。

【0037】

また、図4〜図6、図8には、金属線12が曲線状である場合を図示したが、金属線12の形状はこれに限定されず、図9の正面図に示すような台形状など任意の形状でよい。ここで、図9(a)、(c)は図2に示した導体パターン11に金属線12を配線した例、図9(b)は図7に示した導体パターン11に金属線12を配線した例である。

【0038】

以下、本実施形態に係るコイル1の製造方法を図10および図11を用いて説明する。

まず、伝送線路基板製作工程において、図10(a)に示すように基板21上に伝送線路20とともに、間隔を隔てて複数の導体パターン(11−n)(nは自然数)を形成する。

【0039】

なお、既に述べたように、導体パターン11と基板21のGND(基板21の裏面部)との間において寄生容量が発生するため、インダクタ使用周波数範囲で実用上問題のない周波数特性を得られるように、基板材料・基板厚・導体パタ−ン幅などの選定・設計を行なう。また、伝送線路基板製作工程において、各導体パターン11間に膜抵抗14(抵抗値5kΩ以下)を図3に示したように適宜挿入して、共振周波数の影響を小さくするなどの処置を行なうことも可能である。また、各膜抵抗14の抵抗値を調整してコイル1のインピーダンスを周波数で段階的に変化させてもよい。

【0040】

次に、図10(b)に示すように、隣り合う導体パターン(11−n)、(11−(n+1))の一方の導体パターンの第1の端部naと、第1の端部naと逆側の端部である他方の導体パターン(11−(n+1))の第2の端部(n+1)bに、金属線(12−n)の両端部をそれぞれボンディングする。これにより、2本以上の導体パターン11と1本以上の金属線12とで1個以上の螺旋形状を形成する。

【0041】

次に、図11(c)に示すように、1個以上の螺旋形状で囲まれてなる空間内部に、液体状のコア材13を流し込む。これにより、1個以上の螺旋形状で囲まれてなる空間内部の少なくとも一部に液体状のコア材13を配置する。さらに、少なくとも所定範囲に渡って金属線12の外周を液体状のコア材13で覆ってもよい。

【0042】

最後に、流し込んだ液体状のコア材13を常温あるいは80℃程度の温度で熱硬化させて、図1等に示したコイル1を完成する。

【0043】

即ち、上記のコイル1の製造方法は、伝送線路基板製作工程において基板21上に伝送線路20のパターンともにコイル用の導体パターン11を形成し、次にワイヤを配線する工程において導体パターン11をワイヤボンディングにより互いに電気的に接続させ、その後にコア材13を塗布・硬化させることにより、簡易にコイル1を基板21に実装できるものである。

【0044】

以上のように製造されるコイル1は、例えば周知のバイアスT回路用のコイルとして使用することができる。図12にその使用例を模式的に示す。

【0045】

図12に示すように、バイアスT回路30は、伝送線路20を有する基板21上に、本実施形態に係るコイル1と、コンデンサ31と、端子30a、30b、30cと、を備えている。図12において、端子30aは交流信号入力端子および直流バイアス出力端子であり、端子30bは交流信号出力端子であり、端子30cは直流バイアス入力端子である。なお、直流バイアス出力端子を端子30b側としたい場合は、コンデンサ31を端子30a側に配置すればよい。

【0046】

バイアスT回路としてコイル1のみではインダクタンスが不十分な場合には、さらに大きいインダクタンスを持ったコイルをコイル1と直流バイアス入力端子30cの間に挿入した構成とすればよい。

【0047】

以上説明したように、本発明に係るコイルおよびその製造方法は、ビアを用いることなく伝送線路用の回路基板上に形成される導体パターンと、導体パターンを配線する金属線で空芯形状のコイルを形成でき、さらにインダクタンスを段階的に変化させることも容易にできる。また、液体状のコア材を用いることにより、導体パターンと金属線で囲まれてなる空間内部にコア材を容易に充填できる。さらに、金属線の外周の所定範囲がコア材によって覆われるため、インダクタの増加や金属線の断線防止の効果もある。即ち、本発明は、構造が簡易であり、回路基板上で構成できる、高周波特性にも優れたコイルおよびその製造方法を実現している。

【産業上の利用可能性】

【0048】

本発明に係るコイルおよびその製造方法は、回路基板上で構成できるコイルとして有用である。

【符号の説明】

【0049】

1 コイル

11 導体パターン

12 金属線

13 コア材

14 膜抵抗

20 伝送線路

21 基板

30 バイアスT回路

30a、30b、30c 端子

31 コンデンサ

【技術分野】

【0001】

本発明は、コイルおよびその製造方法に係り、特に、回路基板上で構成できるコイルおよびその製造方法に関する。

【背景技術】

【0002】

近年、光通信の高速化および大容量化が加速しており、40Gbpsの超大容量光通信システムの導入が活発に進められている。さらには、次世代の100Gbps光通信システムの実用化に向けた研究開発も盛んに行われている。これらの光通信システムに採用される光送受信機や計測機器用の高周波回路にはバイアスT用途としてインダクタ(コイル)が多数用いられており、高周波特性の優れたコイルの需要が益々増大している。

【0003】

10Gbps程度の光通信で使用されるバイアスTにおいては、小型の表面実装型コイル(例えば、1.0mm×0.5mm程度のサイズの面実装タイプ)が従来から使用されており、このようなコイルを使用しても10GHz程度までの高周波特性に顕著な劣化は見られない。しかしながら、40Gbps以上の光通信に使用される高周波回路においては、40GHz程度まで良好な高周波特性が要求されるため、前記のような表面実装型コイルを使用することはできない。

【0004】

そこで、広い周波数帯域で高いインピーダンスを得るために、コイル径が連続的に変化する構成の巻線型コイルが提案されている(例えば、特許文献1参照)。これは、コイル径を徐々に大きくすることにより1つのコイルで異なる複数のインダクタを構成することとなるため、非常に広い周波数帯域で良好にインダクタとしての機能を発揮できるものである。

【0005】

しかしながら、このような巻線型コイルは、回路基板に実装することが難しく、取り扱いも容易ではないという問題があった。さらに、搭載角度の違いによって特性に差が出てしまうなど実装時の特性ばらつきが大きいという問題もあった。

【0006】

そこで、このような問題を解決するコイル(例えば、特許文献2参照)も提案されている。特許文献2に開示されたコイルは、複数の層からなる基板に形成されるものであり、該基板に実装される伝送線路と、インダクタを生成する伝送路パターンと、を含み、基板の層間を接続するビアを通じて伝送路パターンを立体的なコニカル構造のインダクタとなる様に電気的に接続した構造を有するものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4317206号明細書

【特許文献2】特開2008−47711号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献2に開示された従来のコイルは、基板にビアを構成する必要があり、さらに上下方向(層の厚さ方向)にコイル径を変化させようとすると、基板の層数およびビアの個数が増えることになり、構成が複雑になる。一方、上下方向のコイル径を一定とし、横方向(層面に平行な方向)にコイル径を調整しようとすると、横方向にコイルの外形が大きくなり、基板内での専有面積が増大する。このことは、コイルを配置するための伝送線路長も長くなるため、挿入損失の増加、入出力信号の反射によるリップルが使用帯域内で生じるなどの問題が生じる。

【0009】

本発明は、このような従来の課題を解決するためになされたものであって、構造が簡易であり、回路基板上で構成可能な、高周波特性にも優れたコイルおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明の請求項1のコイルは、基板上に、互いに間隔を隔てて形成された複数の導体パターンと、隣り合う前記導体パターンの一方の導体パターンの端部と、当該端部と逆側の端部である他方の導体パターンの端部とを電気的に接続する金属線と、を備え、2本以上の前記導体パターンと1本以上の前記金属線とで1個以上の螺旋形状が形成されるコイルであって、前記螺旋形状で囲まれてなる空間内部の少なくとも一部に配置されるとともに、少なくとも所定範囲に渡って前記金属線の外周を覆うコア材を備えることを特徴とする構成を有している。

【0011】

この構成により、ビアなどを用いることなく、簡単な構造で広帯域のコイルを構成することが可能となる。また、金属線の外周部をコア材で覆うことにより、金属線の外周部の非磁性体の一部が磁性体で置き換えられるので、インダクタンスをより高くできる。

【0012】

また、本発明の請求項2のコイルは、前記導体パターン、前記金属線、あるいは、前記導体パターンおよび前記金属線のインダクタンスが、段階的に変化していることを特徴とする構成を有している。

この構成により、導体パターン、金属線、あるいは、導体パターンおよび金属線のインダクタンスが段階的に変化することにより、さらに高周波特性の優れたコイルを実現できる。

【0013】

また、本発明の請求項3のコイルは、前記コア材が、磁性体が装荷された熱硬化性材料を含んでなることを特徴とする構成を有している。

この構成により、基板上にコア材を塗布した後にコア材を簡単に硬化できる。

【0014】

また、本発明の請求項4のコイルは、前記コア材が、電波吸収材料としての特性を持つ磁性体を含んでなることを特徴とする構成を有している。

この構成により、金属線の外周を覆う電波吸収材料により、ICなどからの不要波を減衰させることができるので、ICの逆結合特性や異なるICへの不要な結合を抑えることができる。

【0015】

また、本発明の請求項5のコイルの製造方法は、基板上に、間隔を隔てて複数の導体パターンを形成する段階と、隣り合う前記導体パターンの一方の導体パターンの端部と、当該端部と逆側の端部である他方の導体パターンの端部に、金属線の両端部をそれぞれボンディングし、2本以上の前記導体パターンと1本以上の前記金属線とで1個以上の螺旋形状を形成する段階と、前記螺旋形状で囲まれてなる空間内部の少なくとも一部に液体状のコア材を配置する段階と、前記液体状のコア材を硬化させる段階と、を含む構成を有している。

【0016】

この製造方法により、ビアなどを用いることなく、簡単な構造で広帯域のコイルを製造することが可能となる。さらに、金属線の外周部もコア材で覆う場合には、金属線の外周部の非磁性体の一部が磁性体で置き換えられるので、インダクタンスをより高くできる。

【0017】

また、本発明の請求項6のコイルの製造方法は、前記導体パターン、前記金属線、あるいは、前記導体パターンおよび前記金属線のインダクタンスが、段階的に変化していることを特徴とする構成を有している。

この構成により、導体パターン、金属線、あるいは、導体パターンおよび金属線のインダクタンスが段階的に変化することにより、さらに高周波特性の優れたコイルを実現できる。

【0018】

また、本発明の請求項7のコイルの製造方法は、前記コア材が、磁性体が装荷された熱硬化性材料を含んでなることを特徴とする構成を有している。

この構成により、基板上にコア材を塗布した後にコア材を簡単に硬化できる。

【0019】

また、本発明の請求項8のコイルの製造方法は、前記コア材が、電波吸収材料としての特性を持つ磁性体を含んでなることを特徴とする構成を有している。

この構成により、金属線の外周を覆う電波吸収材料により、ICなどからの不要波を減衰させることができるので、ICの逆結合特性や異なるICへの不要な結合を抑えることができる。

【発明の効果】

【0020】

本発明は、まず回路基板上に伝送線路などのパターンとともにコイル用の導体パターンを形成し、次にワイヤを配線する工程において該導体パターンをワイヤボンディングにより互いに電気的に接続させ、その後にコア材を塗布・硬化させることにより、簡易に回路基板に実装できるコイルおよびその製造方法を提供するものである。

また、本発明に係るコイルは、導体パターン、金属線、あるいは、導体パターンおよび金属線のインダクタンスが段階的に変化することにより、優れた高周波特性を実現できる。さらに、本発明に係るコイルは、金属線の外周部をコア材で覆うことにより、金属線の外周部の非磁性体の一部が磁性体で置き換えられるので、インダクタンスをより高くできる。

【図面の簡単な説明】

【0021】

【図1】本発明に係るコイルの概略構成を示す斜視図

【図2】本発明に係るコイルの概略構成を示す上面図

【図3】導体パターン間に膜抵抗を挿入した構成を示す上面図

【図4】本発明に係るコイルを伝送線路側から見た正面図

【図5】コア材の配置の一例を示す斜視図および正面図

【図6】コア材の配置の他の例を示す斜視図および正面図

【図7】導体パターンの他の構成例を示す上面図

【図8】金属線の配線の一例を示す正面図

【図9】金属線の配線の他の例を示す正面図

【図10】本発明に係るコイルの製造方法を示す工程図

【図11】本発明に係るコイルの製造方法を示す工程図

【図12】本発明に係るコイルを使用したバイアスT回路の構成を示す模式図

【発明を実施するための形態】

【0022】

以下、本発明に係るコイルおよびその製造方法の実施形態について図面を用いて説明する。本実施形態に係るコイル1は、例えば40Gbps以上の光通信用の信号を伝送する伝送線路20を有する基板21上に形成されるものである。図1は本実施形態に係るコイル1の概略構成を示す斜視図であり、図2は上面図である。なお、各図面上の各構成の寸法比は、実際の寸法比と必ずしも一致していない。

【0023】

図1および図2に示すように、本実施形態に係るコイル1は、基板21上に、互いに間隔を隔てて形成された複数の導体パターン11と、隣り合う導体パターン(11−n)、(11−(n+1))(nは自然数)の一方の導体パターン(11−n)の第1の端部naと、第1の端部naと逆側の端部である他方の導体パターン(11−(n+1))の第2の端部(n+1)bとを電気的に接続する金属線(12−n)と、を備え、2本以上の導体パターン11と1本以上の金属線12とで1個以上の螺旋形状が形成される構成を有している。

【0024】

さらに、コイル1は、1個以上の螺旋形状で囲まれてなる空間内部の少なくとも一部に配置されるとともに、少なくとも所定範囲に渡って金属線12の外周を覆うコア材13を備える。

【0025】

なお、図面が煩雑になるのを避けるために、図2において、導体パターン11の端部については、導体パターン11−2および11−3の端部2a、2b、3a、3bのみ符号を付している。例えば、金属線12−2は、導体パターン11−2の第1の端部2aと、導体パターン11−3の第2の端部3bとを電気的に接続するようになっている。また、図2において、コア材13の図示を省略している。なお、図1および図2では導体パターン(11−n)の個数を10として図示しているが、この個数は10未満あるいは11以上でもよい。

【0026】

導体パターン11−1の一端は、伝送線路20に接続される。また、導体パターン11−10の一端は、不図示の直流信号源などに接続されるようになっている。図1に示すように、導体パターン11および金属線12の長さは、伝送線路20から離れるに連れて連続的に増加する。なお、図1は導体パターン長とワイヤ配線長を変化させているが、導体パターン幅やワイヤ線径などを合わせて変化させてもよい。特に導体パターン幅は寄生容量要因となるため伝送線路20側のパターン幅は狭くした方がよい。また、伝送線路20と導体パターン11−1との接続はパターンではなくワイヤ配線を用いてもよい。

【0027】

即ち、コイル1は、伝送線路20に近い箇所ほどインダクタンスが小さく(共振周波数が高い)、伝送線路20から離れた箇所ほどインダクタンスが大きく(共振周波数が低い)なっている。

【0028】

金属線12は、金、銀、銅、アルミなどの金属素材よりなる。金属線12の直径は10μm〜50μm程度である。また、金属線12の外周には、有機系材料などからなる絶縁被覆が施されていてもよく、被覆が施されていれば隣り合う金属線の間隔をより狭くすることが可能となる。

【0029】

なお、導体パターン11と基板21のGND(基板21の裏面部)との間において寄生容量が発生するため、インダクタ使用周波数範囲で実用上問題のない周波数特性を得られるように、基板材料・基板厚・導体パタ−ン幅などの選定・設計を行なうことが望ましい。基板厚を厚くできない、導体パターン幅を狭くできないなどの条件下で使用周波数範囲を広くする場合には、共振などによる特性劣化が生じる場合がある。そのような場合には、各導体パターン11間に膜抵抗14(抵抗値5kΩ以下)を図3に示すように適宜挿入して、共振周波数の影響を小さくするなどの処置を行なう。また、各膜抵抗14の抵抗値を調整することにより、例えばコイル1のインピーダンスを周波数で段階的に変化させることなども可能であり、この場合には周波数特性の補正可能なコイルを実現することができる。

【0030】

コア材13には、磁性体が装荷された熱硬化性材料(エポキシ樹脂やシリコン樹脂など)を用いるとよい。この磁性体は、電波吸収材料としての特性を持つものであってもよい。またコア材13の電気的特性は使用する周波数範囲によって比透磁率や損失を考慮して適宜選択する。例えば、40GHz程度で損失を小さくする場合は、比透磁率は2〜3程度の材料を選択することになる。

【0031】

以下、コア材13の配置例を示す。図1、図5(a)、図6(a)は、コイル1の斜視図であり、図4、図5(b)、図6(b)は、コイル1を伝送線路20側から見た正面図である。図1の斜視図および図4の正面図に示すように、コア材13は、導体パターン11と金属線12で囲まれてなる空間内部を充填するとともに、金属線12の外周の全範囲を覆う。即ち、コア材13は、コイル1の側方および上方からはみ出すように配置される。

【0032】

あるいは、図5に示すように、コア材13は、導体パターン11と金属線12で囲まれてなる空間内部の下部に配置されるとともに、コイル1の側方の金属線12の外周の一部を覆う。即ち、コア材13は、コイル1の側方からはみ出すように配置される。

【0033】

あるいは、図6に示すように、コア材13は、導体パターン11と金属線12で囲まれてなる空間内部の中央部に配置されるとともに、コイル1の上方の金属線12の外周の一部を覆う。即ち、コア材13は、コイル1の上方からはみ出すように配置される。

【0034】

図4〜図6に示した例は、金属線12の外周の所定範囲がコア材13によって覆われるため、金属線12の外周部の非磁性体の一部が磁性体で置き換えられるので、インダクタンスをより高くできる。これにより、より少ない巻数で所定のインダクタンスを得ることもできるので、直流抵抗を下げる目的や高周波特性を向上させる目的で上記の構成を使用してもよい。また、金属線12の外周をコア材で覆うことは金属線12を断線などの保護をする効果も期待できる。

【0035】

なお、図2には導体パターン(11−n)の(伝送線路20の長さ方向の)長さが伝送線路20から離れるに連れて段階的に長くなる例を示したが、図7に示すように各導体パターン(11−n)の長さを一定としてもよい。この場合、金属線(12−n)は、例えば図8(a)の正面図に示すように、その長さが伝送線路20から離れるに連れて段階的に長くなるように配線される。なお、図8ではコア材13の図示を省略している。

【0036】

また、図2に示した導体パターン(11−n)の長さが伝送線路20から離れるに連れて長くなる例において、図8(b)の正面図に示すように、金属線(12−n)の長さを一定にしてもよい。

【0037】

また、図4〜図6、図8には、金属線12が曲線状である場合を図示したが、金属線12の形状はこれに限定されず、図9の正面図に示すような台形状など任意の形状でよい。ここで、図9(a)、(c)は図2に示した導体パターン11に金属線12を配線した例、図9(b)は図7に示した導体パターン11に金属線12を配線した例である。

【0038】

以下、本実施形態に係るコイル1の製造方法を図10および図11を用いて説明する。

まず、伝送線路基板製作工程において、図10(a)に示すように基板21上に伝送線路20とともに、間隔を隔てて複数の導体パターン(11−n)(nは自然数)を形成する。

【0039】

なお、既に述べたように、導体パターン11と基板21のGND(基板21の裏面部)との間において寄生容量が発生するため、インダクタ使用周波数範囲で実用上問題のない周波数特性を得られるように、基板材料・基板厚・導体パタ−ン幅などの選定・設計を行なう。また、伝送線路基板製作工程において、各導体パターン11間に膜抵抗14(抵抗値5kΩ以下)を図3に示したように適宜挿入して、共振周波数の影響を小さくするなどの処置を行なうことも可能である。また、各膜抵抗14の抵抗値を調整してコイル1のインピーダンスを周波数で段階的に変化させてもよい。

【0040】

次に、図10(b)に示すように、隣り合う導体パターン(11−n)、(11−(n+1))の一方の導体パターンの第1の端部naと、第1の端部naと逆側の端部である他方の導体パターン(11−(n+1))の第2の端部(n+1)bに、金属線(12−n)の両端部をそれぞれボンディングする。これにより、2本以上の導体パターン11と1本以上の金属線12とで1個以上の螺旋形状を形成する。

【0041】

次に、図11(c)に示すように、1個以上の螺旋形状で囲まれてなる空間内部に、液体状のコア材13を流し込む。これにより、1個以上の螺旋形状で囲まれてなる空間内部の少なくとも一部に液体状のコア材13を配置する。さらに、少なくとも所定範囲に渡って金属線12の外周を液体状のコア材13で覆ってもよい。

【0042】

最後に、流し込んだ液体状のコア材13を常温あるいは80℃程度の温度で熱硬化させて、図1等に示したコイル1を完成する。

【0043】

即ち、上記のコイル1の製造方法は、伝送線路基板製作工程において基板21上に伝送線路20のパターンともにコイル用の導体パターン11を形成し、次にワイヤを配線する工程において導体パターン11をワイヤボンディングにより互いに電気的に接続させ、その後にコア材13を塗布・硬化させることにより、簡易にコイル1を基板21に実装できるものである。

【0044】

以上のように製造されるコイル1は、例えば周知のバイアスT回路用のコイルとして使用することができる。図12にその使用例を模式的に示す。

【0045】

図12に示すように、バイアスT回路30は、伝送線路20を有する基板21上に、本実施形態に係るコイル1と、コンデンサ31と、端子30a、30b、30cと、を備えている。図12において、端子30aは交流信号入力端子および直流バイアス出力端子であり、端子30bは交流信号出力端子であり、端子30cは直流バイアス入力端子である。なお、直流バイアス出力端子を端子30b側としたい場合は、コンデンサ31を端子30a側に配置すればよい。

【0046】

バイアスT回路としてコイル1のみではインダクタンスが不十分な場合には、さらに大きいインダクタンスを持ったコイルをコイル1と直流バイアス入力端子30cの間に挿入した構成とすればよい。

【0047】

以上説明したように、本発明に係るコイルおよびその製造方法は、ビアを用いることなく伝送線路用の回路基板上に形成される導体パターンと、導体パターンを配線する金属線で空芯形状のコイルを形成でき、さらにインダクタンスを段階的に変化させることも容易にできる。また、液体状のコア材を用いることにより、導体パターンと金属線で囲まれてなる空間内部にコア材を容易に充填できる。さらに、金属線の外周の所定範囲がコア材によって覆われるため、インダクタの増加や金属線の断線防止の効果もある。即ち、本発明は、構造が簡易であり、回路基板上で構成できる、高周波特性にも優れたコイルおよびその製造方法を実現している。

【産業上の利用可能性】

【0048】

本発明に係るコイルおよびその製造方法は、回路基板上で構成できるコイルとして有用である。

【符号の説明】

【0049】

1 コイル

11 導体パターン

12 金属線

13 コア材

14 膜抵抗

20 伝送線路

21 基板

30 バイアスT回路

30a、30b、30c 端子

31 コンデンサ

【特許請求の範囲】

【請求項1】

基板(21)上に、互いに間隔を隔てて形成された複数の導体パターン(11)と、

隣り合う前記導体パターンの一方の導体パターンの端部と、当該端部と逆側の端部である他方の導体パターンの端部とを電気的に接続する金属線(12)と、を備え、2本以上の前記導体パターンと1本以上の前記金属線とで1個以上の螺旋形状が形成されるコイルであって、

前記螺旋形状で囲まれてなる空間内部の少なくとも一部に配置されるとともに、少なくとも所定範囲に渡って前記金属線の外周を覆うコア材(13)を備えることを特徴とするコイル。

【請求項2】

前記導体パターン、前記金属線、あるいは、前記導体パターンおよび前記金属線のインダクタンスが、段階的に変化していることを特徴とする請求項1に記載のコイル。

【請求項3】

前記コア材は、磁性体が装荷された熱硬化性材料を含んでなることを特徴とする請求項1または請求項2に記載のコイル。

【請求項4】

前記コア材は、電波吸収材料としての特性を持つ磁性体を含んでなることを特徴とする請求項1から請求項3のいずれか一項に記載のコイル。

【請求項5】

基板(21)上に、間隔を隔てて複数の導体パターン(11)を形成する段階と、

隣り合う前記導体パターン(11−n)、(11−(n+1))(nは自然数)の一方の導体パターンの端部と、当該端部と逆側の端部である他方の導体パターンの端部に、金属線(12−n)の両端部をそれぞれボンディングし、2本以上の前記導体パターンと1本以上の前記金属線とで1個以上の螺旋形状を形成する段階と、

前記螺旋形状で囲まれてなる空間内部の少なくとも一部に液体状のコア材(13)を配置する段階と、

前記液体状のコア材を硬化させる段階と、を含むコイルの製造方法。

【請求項6】

前記導体パターン、前記金属線、あるいは、前記導体パターンおよび前記金属線のインダクタンスが、段階的に変化していることを特徴とする請求項5に記載のコイルの製造方法。

【請求項7】

前記コア材は、磁性体が装荷された熱硬化性材料を含んでなることを特徴とする請求項5または請求項6に記載のコイルの製造方法。

【請求項8】

前記コア材は、電波吸収材料としての特性を持つ磁性体を含んでなることを特徴とする請求項5から請求項7のいずれか一項に記載のコイルの製造方法。

【請求項1】

基板(21)上に、互いに間隔を隔てて形成された複数の導体パターン(11)と、

隣り合う前記導体パターンの一方の導体パターンの端部と、当該端部と逆側の端部である他方の導体パターンの端部とを電気的に接続する金属線(12)と、を備え、2本以上の前記導体パターンと1本以上の前記金属線とで1個以上の螺旋形状が形成されるコイルであって、

前記螺旋形状で囲まれてなる空間内部の少なくとも一部に配置されるとともに、少なくとも所定範囲に渡って前記金属線の外周を覆うコア材(13)を備えることを特徴とするコイル。

【請求項2】

前記導体パターン、前記金属線、あるいは、前記導体パターンおよび前記金属線のインダクタンスが、段階的に変化していることを特徴とする請求項1に記載のコイル。

【請求項3】

前記コア材は、磁性体が装荷された熱硬化性材料を含んでなることを特徴とする請求項1または請求項2に記載のコイル。

【請求項4】

前記コア材は、電波吸収材料としての特性を持つ磁性体を含んでなることを特徴とする請求項1から請求項3のいずれか一項に記載のコイル。

【請求項5】

基板(21)上に、間隔を隔てて複数の導体パターン(11)を形成する段階と、

隣り合う前記導体パターン(11−n)、(11−(n+1))(nは自然数)の一方の導体パターンの端部と、当該端部と逆側の端部である他方の導体パターンの端部に、金属線(12−n)の両端部をそれぞれボンディングし、2本以上の前記導体パターンと1本以上の前記金属線とで1個以上の螺旋形状を形成する段階と、

前記螺旋形状で囲まれてなる空間内部の少なくとも一部に液体状のコア材(13)を配置する段階と、

前記液体状のコア材を硬化させる段階と、を含むコイルの製造方法。

【請求項6】

前記導体パターン、前記金属線、あるいは、前記導体パターンおよび前記金属線のインダクタンスが、段階的に変化していることを特徴とする請求項5に記載のコイルの製造方法。

【請求項7】

前記コア材は、磁性体が装荷された熱硬化性材料を含んでなることを特徴とする請求項5または請求項6に記載のコイルの製造方法。

【請求項8】

前記コア材は、電波吸収材料としての特性を持つ磁性体を含んでなることを特徴とする請求項5から請求項7のいずれか一項に記載のコイルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−151405(P2012−151405A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−10722(P2011−10722)

【出願日】平成23年1月21日(2011.1.21)

【出願人】(000000572)アンリツ株式会社 (838)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月21日(2011.1.21)

【出願人】(000000572)アンリツ株式会社 (838)

【Fターム(参考)】

[ Back to top ]