コイルエンド用熱伝導部材、回転機、及び、回転機の組立方法

【課題】ステータコイルのコイルエンド部をケーシング側に曲げた回転機におけるコイルエンド部からケーシングへの伝熱効率を向上させる構成を実現すること。

【解決手段】ステータコア3の周方向における全周に亘って、コイルエンド部13の各コイルエンド13aとケーシングとの間に熱伝導部材15を配置し、ステータコア3をケーシングに挿入して、各コイルエンド13aとケーシングに熱伝導部材15の金属ブロック19aと外周絶縁部材21aを当接させる。これにより、コイルエンド13aどうしの相間絶縁を確保した状態で、絶縁性のモールド樹脂等よりも高い伝熱効率で、コイルエンド13aとケーシングとの間を熱伝導部材15により熱的に接続する。その際、コイルエンド13aに熱伝導部材15を当接させてステータコア3をケーシングに挿入し、コイルエンド部13の折曲部分13bをケーシング側に折曲したままの形状に保つ。

【解決手段】ステータコア3の周方向における全周に亘って、コイルエンド部13の各コイルエンド13aとケーシングとの間に熱伝導部材15を配置し、ステータコア3をケーシングに挿入して、各コイルエンド13aとケーシングに熱伝導部材15の金属ブロック19aと外周絶縁部材21aを当接させる。これにより、コイルエンド13aどうしの相間絶縁を確保した状態で、絶縁性のモールド樹脂等よりも高い伝熱効率で、コイルエンド13aとケーシングとの間を熱伝導部材15により熱的に接続する。その際、コイルエンド13aに熱伝導部材15を当接させてステータコア3をケーシングに挿入し、コイルエンド部13の折曲部分13bをケーシング側に折曲したままの形状に保つ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ステータコイルのコイルエンドの発熱をケーシングに伝熱する回転機に関する。

【背景技術】

【0002】

電動機や発電機等のステータコアに巻回されるステータコイルは、ステータコアの端面に形成したスロットから回転軸方向外側に導出されるコイルエンド部を有している。このコイルエンド部は、コア内のコイル部分とは異なりステータコアに接触しないので、通電に伴う発熱をいかに効率的に抜熱するかが重要となる。

【0003】

コイルエンド部の冷却には、密閉空間内においてコイルエンドにオイル等の冷却媒体を散布する等の方法があるが、オイルフリーの要求がある場合やコイルエンド部に冷却媒体を供給する構造とするのが困難な場合には採用できない。そこで、コイルエンド部を絶縁封止するモールド材として比較的熱伝導率が高い樹脂を用い、モールド材を介してケーシングにコイルエンド部の熱を逃がすことが行われている。

【0004】

また、ケーシングに筒状の金属リングを挿入してモールド材とモータケースとの間に介在させ、コイルエンド部からケーシングへの伝熱効率を高める提案も行われている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3262716号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、ステータコイルについては、コイルエンド部の根元(ステータコアの端面寄りの部分)を除いた部分をケーシング側に曲げることが行われる。そのようにすることは、モータ全長の短小化によるコストダウンを図る上で有利である。また、高速モータに関しては、モータ全長を短小化することはロータダイナミクスの上でも有利になる。

【0007】

コイルエンド部をケーシング側に曲げたステータコイルを有する回転機では、ケーシングとコイルエンド部との間隔が狭まることから、それらの間に上述した筒状の金属リングを挿入して伝熱効率を高めることが困難であり、あるいは、挿入できる金属リングの厚さに制約が生じ、伝熱効率の十分な改善効果が見込めなくなる。

【0008】

本発明は前記事情に鑑みなされたもので、本発明の目的は、ステータコイルのコイルエンド部をケーシング側に曲げた回転機におけるコイルエンド部からケーシングへの伝熱効率を向上させる構成を実現することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するため、請求項1に記載した本発明のコイルエンド用熱伝導部材は、

筒状のステータコアの端面から中心軸方向に沿って延出し前記ステータコアの径方向外側に折曲したコイルエンド部の発熱を、前記ステータコアが収容される筒状のケーシングに伝熱するコイルエンド用熱伝導部材において、

前記コイルエンド部の前記中心軸方向に沿って延在する根元部分に当接するコイル側当接部と、

前記ステータコアを前記ケーシングに収容した状態で該ケーシングに当接するケーシング側当接部とを有し、

前記コイル側当接部を内周面とすると共に前記ケーシング側当接部を外周面とし扇形の端面を有する柱状体を構成しており、

前記柱状体は、前記コイルエンド部の相間短絡を防止する絶縁部と、該絶縁部と一体に形成されて絶縁部よりも熱伝導率が高い金属部とを有しており、

前記ステータコアを前記ケーシングに収容した状態で、前記ステータコアの周方向における一部の部分において、前記ケーシングと前記コイルエンド部の前記根元部分との間に配置される、

ことを特徴とする。

【0010】

請求項1に記載した本発明のコイルエンド用熱伝導部材によれば、ステータコアをケーシングに収容した状態で、ステータコアの周方向における一部の部分において、ケーシングとコイルエンド部の根元部分との間に配置される。なお、コイルエンド部の根元部分とは、筒状のステータコアの径方向外側に折曲したコイルエンド部のうち、ステータコアの中心軸方向に沿って延在する部分である。

【0011】

コイルエンド部の根元部分にはコイル側当接部が当接し、また、ステータコアをケーシングに収容した状態でケーシングには、ケーシング側当接部が当接する。したがって、コイルエンド部の根元部分とケーシングとの間に、コイルエンド用熱伝導部材による伝熱経路が形成される。そして、コイルエンド用熱伝導部材は、熱伝導率が高い金属部を有しており、かつ、金属部によるコイルエンド部の相間短絡を防止する絶縁部を有している。

【0012】

したがって、コイルエンド部とケーシングとの間に絶縁性の樹脂をモールド等によって充填するよりも高い伝熱効率で、コイルエンド部の相間絶縁を確保した状態でコイルエンド部の根元部分とケーシングとの間を熱的に接続することができる。しかも、コイルエンド部の根元部分だけにコイルエンド用熱伝導部材が当接するので、コイルエンド部のケーシング側に折曲した部分をそのままの形状に保つことができる。

【0013】

このため、ステータコイルのコイルエンド部をケーシング側に曲げた回転機におけるコイルエンド部からケーシングへの伝熱効率を向上させる構成を実現することができる。

【0014】

また、請求項2に記載した本発明のコイルエンド用熱伝導部材は、請求項1に記載した本発明のコイルエンド用熱伝導部材において、前記金属部は、前記周方向に間隔をおいて複数配置されて前記コイルエンド部の各コイルエンドにそれぞれ当接する複数の金属ブロックを有しており、前記絶縁部は、前記周方向において隣り合う2つの金属ブロックを連結する複数の相間絶縁部材と、該各相間絶縁部材と接続されて前記柱状体の前記外周面を構成する外周絶縁部材とを有していることを特徴とする。

【0015】

請求項2に記載した本発明のコイルエンド用熱伝導部材によれば、請求項1に記載した本発明のコイルエンド用熱伝導部材において、外周絶縁部材によりケーシング及び各金属ブロックを介した各コイルエンドの相間短絡を防ぎつつ、各金属ブロックの高い熱伝導率によってコイルエンド部の発熱を効率的にケーシングに伝熱することができる。

【0016】

さらに、請求項3に記載した本発明のコイルエンド用熱伝導部材は、請求項2に記載した本発明のコイルエンド用熱伝導部材において、前記各金属ブロックは、対応する前記コイルエンドに当接する部分に、該コイルエンドの外形に対応する凹部を有していることを特徴とする。

【0017】

請求項3に記載した本発明のコイルエンド用熱伝導部材によれば、請求項2に記載した本発明のコイルエンド用熱伝導部材において、コイルエンド部の根元部分にコイルエンド用熱伝導部材のコイル側当接部を当接させると、各金属ブロックの凹部が対応するコイルエンドに当接する。

【0018】

コイルエンド部の根元部分はステータコアの中心軸方向に沿って延在していることから、各金属ブロックの凹部がコイルエンドに当接すると、ステータコアの周方向においてコイルエンド用熱伝導部材がコイルエンド部に対して位置決めされる。したがって、コイルエンド部の根元部分とケーシングとの間にコイルエンド用熱伝導部材を位置決めされた状態で配置して、コイルエンド部からケーシングへの伝熱をコイルエンド用熱伝導部材により確実に行わせることができる。

【0019】

また、請求項4に記載した本発明のコイルエンド用熱伝導部材は、請求項1に記載した本発明のコイルエンド用熱伝導部材において、前記金属部は、前記柱状体の前記外周面を構成する外周金属部材を有しており、前記絶縁部は、前記外周金属部材の内周側に連なり前記柱状体の前記内周面を構成する内周絶縁部材を有していることを特徴とする。

【0020】

請求項4に記載した本発明のコイルエンド用熱伝導部材によれば、請求項1に記載した本発明のコイルエンド用熱伝導部材において、内周絶縁部材により各コイルエンドの相間短絡を防ぎつつ、外周金属部材の高い熱伝導効率によってコイルエンド部の発熱を効率的にケーシングに伝熱することができる。

【0021】

また、上記目的を達成するため、請求項5に記載した本発明の回転機は、

筒状のステータコアの端面から中心軸方向に沿って延出し前記ステータコアの径方向外側に折曲したコイルエンド部の発熱を、前記ステータコアを収容した筒状のケーシングに伝熱する回転機において、

前記ケーシングと前記コイルエンド部の前記中心軸方向に沿って延在する根元部分との間に、請求項1、2、3又は4記載のコイルエンド用熱伝導部材が、前記ステータコアの周方向における全周に亘って複数連ねて配置されている、

ことを特徴とする。

【0022】

請求項5に記載した本発明の回転機によれば、ステータコアの周方向における全周に亘って、ケーシングとコイルエンド部の根元部分との間に、請求項1、2、3又は4に記載した本発明のコイルエンド用熱伝導部材が複数連ねて配置される。なお、コイルエンド部の根元部分とは、筒状のステータコアの径方向外側に折曲したコイルエンド部のうち、ステータコアの中心軸方向に沿って延在する部分である。

【0023】

コイルエンド部の根元部分には各コイルエンド用熱伝導部材のコイル側当接部がそれぞれ当接し、また、ケーシングには各コイルエンド用熱伝導部材のケーシング側当接部がそれぞれ当接する。したがって、コイルエンド部の根元部分とケーシングとの間に、ステータコアの周方向における全周に亘って、コイルエンド用熱伝導部材による伝熱経路が形成される。そして、コイルエンド用熱伝導部材は、熱伝導率が高い金属部を有しており、かつ、金属部によるコイルエンド部の相間短絡を防止する絶縁部を有している。

【0024】

したがって、コイルエンド部とケーシングとの間に絶縁性の樹脂をモールド等によって充填するよりも高い伝熱効率で、コイルエンド部の相間絶縁を確保した状態でコイルエンド部の根元部分とケーシングとの間を熱的に接続することができる。しかも、コイルエンド部の根元部分だけにコイルエンド用熱伝導部材が当接するので、コイルエンド部のケーシング側に折曲した部分をそのままの形状に保つことができる。

【0025】

このため、ステータコイルのコイルエンド部をケーシング側に曲げた回転機におけるコイルエンド部からケーシングへの伝熱効率を向上させる構成を実現することができる。

【0026】

さらに、上記目的を達成するため、請求項6に記載した本発明の回転機の組立方法は、

請求項5記載の回転機の組立方法であって、

請求項1、2、3又は4記載のコイルエンド用熱伝導部材のコイル側当接部が前記コイルエンド部の前記根元部分に当接するように前記径方向外側から前記コイルエンド用熱伝導部材の柱状体を前記コイルエンド部に組み付ける第1ステップと、

前記柱状体を前記コイルエンド部に組み付けた前記ステータコアを前記ケーシングに挿入し該ケーシングに前記ケーシング側当接部を当接させる第2ステップと、

を含むことを特徴とする。

【0027】

請求項6に記載した本発明の回転機の組立方法によれば、ステータコアをケーシングに挿入するよりも先に、コイルエンド部の根元部分にコイルエンド用熱伝導部材の柱状体を組み付ける。このため、ステータコアをケーシングに挿入したときに、コイルエンド部のステータコア径方向外側に折曲した部分とケーシングとの間に、コイルエンド用熱伝導部材を通過させるのに必要な寸法が空かなくても、コイルエンド部の根元部分にコイルエンド用熱伝導部材を組み付けて、ケーシング側当接部をケーシングに当接させることができる。

【0028】

したがって、コイルエンド用熱伝導部材をコイルエンド部の根元部分に組み付けるために、コイルエンド部のステータコア径方向外側に折曲した部分を径方向内側に変形させなくても、コイルエンド部の根元部分とケーシングとに接触するようにコイルエンド用熱伝導部材を配置することができる。

【0029】

このため、ステータコイルのコイルエンド部をケーシング側に曲げた回転機におけるコイルエンド部からケーシングへの伝熱効率を向上させる構成を実現することができる。

【発明の効果】

【0030】

本発明によれば、ステータコイルのコイルエンド部をケーシング側に曲げた回転機におけるコイルエンド部からケーシングへの伝熱効率を向上させる構成を実現することができる。

【図面の簡単な説明】

【0031】

【図1】本発明の一実施形態に係る回転機の概略構成を示す説明図である。

【図2】図1のステータコアの端面部分を拡大して示す斜視図である。

【図3】図2のコイルエンド用熱伝導部材の概略構成を示す平面図である。

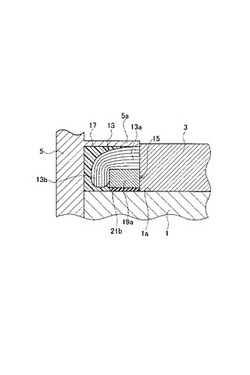

【図4】図1のコイルエンド部の構成を拡大して示す断面図である。

【図5】図4のコイルエンド用熱伝導部材の一例を示す斜視図である。

【図6】図2のコイルエンド部に図5のコイルエンド用熱伝導部材を組み付けた状態を示す斜視図である。

【図7】図1の回転機の組立工程におけるコイルエンド用熱伝導部材のコイルエンド部に対する組み付け工程を示す説明図である。

【図8】図1の回転機の組立工程におけるステータコアのケーシングに対する挿入工程を示す説明図である。

【図9】図1の回転機の組立工程の概略を示すフローチャートである。

【図10】本発明の他の実施形態に係るコイルエンド用熱伝導部材の概略構成を示す斜視図である。

【図11】図2のコイルエンド部に図10のコイルエンド用熱伝導部材を組み付けた状態を示す斜視図である。

【図12】本発明の他の実施形態に係る回転機の概略構成を示す説明図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施形態について図面を参照しながら説明する。図1は本発明の一実施形態に係る回転機を示す説明図である。本実施形態の回転機は、電動モータとしても使用でき、発電機としても使用できる。

【0033】

そして、本実施形態の回転機は、円筒状のケーシング1の内部に円筒状のステータコア3を収容している。ケーシング1の両開放端には側壁部材5,5がそれぞれ取り付けられており、各側壁部材5は、軸受7によりシャフト9の両端を回転可能に支持している。このシャフト9には円柱状のロータ11が固定されており、このロータ11は、ステータコア3の内側に、必要なエアギャップを持たせて配置されている。

【0034】

ステータコア3の中心軸方向の両端面は、図2の斜視図に示すように、円環状を呈しており、各端面は、ステータコア3の周方向に等間隔をおいて複数のスロット3a,3a,…を有している。各スロット3aには、図3の平面図に示すように、U相、V相、W相の何れかのコイルエンド13aが挿通されており、各コイルエンド13aは、ステータコア3の端面の外側で、不図示の絶縁紙により相互に絶縁した状態で束ねられ、ステータコア3の端面に沿って延在する円環状のコイルエンド部13を構成している。

【0035】

コイルエンド部13は、各コイルエンド13aのステータコア3の中心軸方向に延在する部分を根元部分としており、各コイルエンド13aを円環状に束ねた部分を、図4の断面図に示すように、ケーシング1側(ステータコア3の径方向外側)に向けて折曲した折曲部分13bとしている。

【0036】

コイルエンド部13は、各側壁部材5から突設された円筒状の隔壁部5aと、ケーシング1及びステータコア3とによって構成された密閉空間に配置される。この密閉空間は、コイルエンド部13の各コイルエンド13a(コイルエンド部13の根元部分)に熱伝導部材15(請求項中のコイルエンド用熱伝導部材に相当)をステータコア3の径方向外側から組み付けた状態で、例えばエポキシ樹脂等の絶縁性樹脂17の充填により封止される。なお、絶縁性樹脂17が硬化性の樹脂であれば、絶縁性樹脂17を充填した後に隔壁部5aを取り払ってもよい。

【0037】

熱伝導部材15は、図3に示すように、4つで円環状を呈する扇形の柱状体で構成されている。各熱伝導部材15の外周面はステータコア3の外周面と同一径であり、各熱伝導部材15の内周面は、ステータコア3の各スロット3aの最深部を通る円よりも若干小さい径である。また、各熱伝導部材15は、コイルエンド部13の各コイルエンド13aの延出長さに対応する厚さを有している。

【0038】

図5の斜視図に示すように、各熱伝導部材15は、多数の金属ブロック19aを有する金属部19と、各金属ブロック19aを絶縁状態で連結する樹脂製の絶縁部21とを有している。各熱伝導部材15の外周面は、絶縁部21の外周絶縁部材21aで薄く覆われたケーシング側当接部15aを構成している。また、各熱伝導部材15の内周面は、金属ブロック19aと絶縁部21の相間絶縁部材21bとが交互に配置されたコイル側当接部15bを構成している。

【0039】

各金属ブロック19aは、熱伝導部材15のコイル側当接部15bを構成する部分に、熱伝導部材15の厚さ方向に沿って延在する凹部19bを有している。この凹部19bは、ステータコア3の各スロット3aの最深部に対応する半円形の断面形状を有している。コイル側当接部15bの隣り合う2つの凹部19b,19bは、図3に示すように、ステータコア3の隣り合うスロット3a,3aの最深部に対応する間隔を有している。

【0040】

このように構成された4つの熱伝導部材15は、コイルエンド部13の各コイルエンド13aにステータコア3の径方向外側から組み付けられる。この組み付けにより、各熱伝導部材15のコイル側当接部15bの各凹部19bは、図6の斜視図に示すように、対応するコイルエンド13aにそれぞれ当接する。また、各熱伝導部材15のケーシング側当接部15aは、図4に示すように、ケーシング1の内周面1aに当接する。

【0041】

このとき、ケーシング1の内周面1aに当接するケーシング側当接部15aが絶縁部21の外周絶縁部材21aで構成されているので、各金属ブロック19aどうしがケーシング1を介して短絡することはない。また、各金属ブロック19aどうしも相間絶縁部材21bで絶縁されているので、金属ブロック19aを介して各コイルエンド13aどうしが短絡することもない。

【0042】

ところで、ステータコア3をケーシング1内に収容すると、図4に示すように、コイルエンド部13の折曲部分13bとケーシング1との間には、熱伝導部材15を挿入する間隔が確保できない。そこで、本実施形態の回転機を組み立てる際には、まず、図7の説明図に示すように、ステータコア3をケーシング1内に収容する前に、熱伝導部材15をコイルエンド部13の各コイルエンド13aに組み付ける。そして、熱伝導部材15をコイルエンド13aに組み付けた状態で、図8の説明図に示すように、ステータコア3をケーシング1に挿入する。

【0043】

したがって、本実施形態の回転機の組立工程の概略は、図9のフローチャートに示すように、まず、ステータコア3にコイルを巻回し、各コイルエンド13aを束ねてコイルエンド部13とする際に、ステータコア3の径方向外側に折曲させる。これにより、コイルエンド13aに連なる折曲部分13bを形成する(ステップS1)。次に、ケーシング1に収容する前のステータコア3のコイルエンド部13に熱伝導部材15を組み付ける(ステップS3)。続いて、ステータコア3をケーシング1に挿入し、熱伝導部材15をケーシング1の内周面1aに当接させる(ステップS5)。その後、必要なその他の組立工程を行って(ステップS7)、回転機を得る。

【0044】

以上に説明した本実施形態の回転機によれば、ステータコア3の周方向における全周に亘って、ステータコア3の中心軸方向に沿って延在するコイルエンド部13の各コイルエンド13a(根元部分)とケーシング1との間に、4つの熱伝導部材15を連ねて配置した。そして、各コイルエンド13aに、各熱伝導部材15のコイル側当接部15bを構成する金属ブロック19aをそれぞれ当接させ、ケーシング1に、各熱伝導部材15のケーシング側当接部15aを構成する外周絶縁部材21aをそれぞれ当接させた。

【0045】

したがって、コイルエンド13aとケーシング1との間に、ステータコア3の周方向における全周に亘って、熱伝導率が高い金属ブロック19aを有する熱伝導部材15による伝熱経路を形成することができる。このため、コイルエンド部13とケーシング1との間に絶縁性の樹脂をモールド等によって充填するよりも高い伝熱効率で、コイルエンド13aどうしの相間絶縁を確保した状態で、コイルエンド13aとケーシング1との間を熱的に接続することができる。しかも、コイルエンド部13のうちコイルエンド13aだけに熱伝導部材15を当接させるので、コイルエンド部13のケーシング側に折曲した折曲部分13bをそのままの形状に保つことができる。

【0046】

このため、コイルエンド部13の一部をケーシング1側に曲げた回転機におけるコイルエンド部13からケーシング1への伝熱効率を向上させる構成を実現することができる。

【0047】

また、本実施形態の熱伝導部材15によれば、相間絶縁部材21bを介して金属ブロック19aどうしを接続し、全体の外周部分を外周絶縁部材21aにより被覆した。このため、ケーシング1及び各金属ブロック19aを介した各コイルエンド13aどうしの相間短絡を防ぎつつ、各金属ブロック19aの高い熱伝導率によってコイルエンド部13の発熱を効率的にケーシング1に伝熱することができる。

【0048】

さらに、本実施形態の熱伝導部材15によれば、各金属ブロック19aに形成した凹部19bを対応する各コイルエンド13aに当接させる構成とした。このため、ステータコア3の周方向において熱伝導部材15をコイルエンド部13に対して位置決めすることができる。これにより、コイルエンド13aとケーシング1との間に熱伝導部材15を位置決めされた状態で配置して、コイルエンド部13からケーシング1への伝熱を熱伝導部材15により確実に行わせることができる。

【0049】

なお、上述した各金属ブロック19aの凹部19bは省略してもよい。また、コイルエンド13aとケーシング1との間を熱的に接続してコイルエンド部13の発熱を効率的にケーシング1に伝達する熱伝導部材は、上述した熱伝導部材15と異なる構成とすることもできる。

【0050】

例えば、図10の斜視図に示す熱伝導部材15Aでは、外周面を金属部19の外周金属部材19cで構成し、内周面を絶縁部21の内周絶縁部材21cで構成して、外周金属部材19cと内周絶縁部材21cとの単純な二層構造としている。

【0051】

このように構成された熱伝導部材15Aは、コイルエンド部13の各コイルエンド13aにステータコア3の径方向外側から4つ組み付けられる。この組み付けにより、各熱伝導部材15Aのコイル側当接部15bを構成する内周絶縁部材21cは、図11の斜視図に示すように、対応する各コイルエンド13aに当接する。また、各熱伝導部材15のケーシング側当接部15aを構成する外周金属部材19cは、ケーシング1の内周面1aに当接する。

【0052】

このとき、各コイルエンド13aに当接するコイル側当接部15bが絶縁部21の内周絶縁部材21cで構成されているので、各コイルエンド13aどうしが熱伝導部材15A(の外周金属部材19c)を介して短絡することはない。

【0053】

このように構成した本実施形態の熱伝導部材15Aによっても、コイルエンド13aとケーシング1との間に、ステータコア3の周方向における全周に亘って、熱伝導率が高い外周金属部材19cを有する熱伝導部材15Aによる伝熱経路を形成することができる。このため、コイルエンド部13とケーシング1との間に絶縁性の樹脂をモールド等によって充填するよりも高い伝熱効率で、コイルエンド13aどうしの相間絶縁を確保した状態で、コイルエンド13aとケーシング1との間を熱的に接続することができる。しかも、コイルエンド部13のうちコイルエンド13aだけに熱伝導部材15Aを当接させるので、コイルエンド部13のケーシング側に折曲した折曲部分13bをそのままの形状に保つことができる。

【0054】

このため、コイルエンド部13の一部をケーシング1側に曲げた回転機におけるコイルエンド部13からケーシング1への伝熱効率を向上させる構成を実現することができる。

【0055】

なお、以上に説明した各実施形態では、図1に示すように、ケーシング1の両開放端の側壁部材5,5の軸受7,7により回転可能に支持されたシャフト9にロータ11が固定された回転機を例に取って説明した。しかし、例えば図12の説明図に示すように、側壁部材5,5の支持部5b,5bにより両端を固定支持したシャフト9により、筒状のロータ11を軸受7A,7Aを介して回転可能に支持する構成の回転機にも、上述した各実施形態の構成を適用することができる。

【0056】

また、図12の構成による回転機においても、以上に説明した各実施形態の熱伝導部材15,15Aをコイルエンド部13の各コイルエンド13aに、ステータコア3の径方向外側から当接させる組付工程を含む回転機の組立工程は、図1の構成による回転機の場合と同様に、図7及び図8の説明図に示す工程を含む、図9のフローチャートに示す組立工程を採用することができる。

【0057】

そして、図9のフローチャートに示す組立工程を採用することで、ステータコア3をケーシング1に挿入したときに、コイルエンド部13の折曲部分13bとケーシング1との間に、熱伝導部材15,15Aを通過させるのに必要な寸法が空かなくても、コイルエンド部13の各コイルエンド13aに熱伝導部材15,15Aを組み付けて、ケーシング側当接部15aをケーシング1の内周面1aに当接させることができる。

【0058】

したがって、熱伝導部材15,15Aをコイルエンド部13の各コイルエンド13aに組み付けるために、コイルエンド部13の折曲部分13bを内側に変形させなくても、コイルエンド部13の各コイルエンド13aとケーシング1とに接触するように熱伝導部材15,15Aを配置することができる。

【0059】

さらに、上述した各実施形態では、熱伝導部材15,15Aを、4つで円環状を呈する扇形の柱状体で構成した。これは、全体で円弧状を呈する各コイルエンド13aの外周部に熱伝導部材15,15Aの円弧状の内周面であるコイル側当接部15bを当接させる際の作業性に考慮したためである。したがって、必要な作業性を確保できる限り、熱伝導部材15,15Aは、2つ以上で円環状を呈する種々の扇形の柱状体で構成することができる。そして、各熱伝導部材15,15Aがそれぞれ、ステータコア3の周方向における一部の部分において、ケーシング1とコイルエンド13aとの間に周方向に連ねて配置されて、ケーシング1とコイルエンド13aとの間を全周に亘り埋めることになる。

【符号の説明】

【0060】

1 ケーシング

1a 内周面

3 ステータコア

3a スロット

5 側壁部材

5a 隔壁部

5b 支持部

7,7A 軸受

9 シャフト

11 ロータ

13 コイルエンド部

13a コイルエンド

13b 折曲部分

15,15A 熱伝導部材

15a ケーシング側当接部

15b コイル側当接部

17 絶縁性樹脂

19 金属部

19a 金属ブロック

19b 凹部

19c 外周金属部材

21 絶縁部

21a 外周絶縁部材

21b 相間絶縁部材

21c 内周絶縁部材

【技術分野】

【0001】

本発明は、ステータコイルのコイルエンドの発熱をケーシングに伝熱する回転機に関する。

【背景技術】

【0002】

電動機や発電機等のステータコアに巻回されるステータコイルは、ステータコアの端面に形成したスロットから回転軸方向外側に導出されるコイルエンド部を有している。このコイルエンド部は、コア内のコイル部分とは異なりステータコアに接触しないので、通電に伴う発熱をいかに効率的に抜熱するかが重要となる。

【0003】

コイルエンド部の冷却には、密閉空間内においてコイルエンドにオイル等の冷却媒体を散布する等の方法があるが、オイルフリーの要求がある場合やコイルエンド部に冷却媒体を供給する構造とするのが困難な場合には採用できない。そこで、コイルエンド部を絶縁封止するモールド材として比較的熱伝導率が高い樹脂を用い、モールド材を介してケーシングにコイルエンド部の熱を逃がすことが行われている。

【0004】

また、ケーシングに筒状の金属リングを挿入してモールド材とモータケースとの間に介在させ、コイルエンド部からケーシングへの伝熱効率を高める提案も行われている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3262716号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、ステータコイルについては、コイルエンド部の根元(ステータコアの端面寄りの部分)を除いた部分をケーシング側に曲げることが行われる。そのようにすることは、モータ全長の短小化によるコストダウンを図る上で有利である。また、高速モータに関しては、モータ全長を短小化することはロータダイナミクスの上でも有利になる。

【0007】

コイルエンド部をケーシング側に曲げたステータコイルを有する回転機では、ケーシングとコイルエンド部との間隔が狭まることから、それらの間に上述した筒状の金属リングを挿入して伝熱効率を高めることが困難であり、あるいは、挿入できる金属リングの厚さに制約が生じ、伝熱効率の十分な改善効果が見込めなくなる。

【0008】

本発明は前記事情に鑑みなされたもので、本発明の目的は、ステータコイルのコイルエンド部をケーシング側に曲げた回転機におけるコイルエンド部からケーシングへの伝熱効率を向上させる構成を実現することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するため、請求項1に記載した本発明のコイルエンド用熱伝導部材は、

筒状のステータコアの端面から中心軸方向に沿って延出し前記ステータコアの径方向外側に折曲したコイルエンド部の発熱を、前記ステータコアが収容される筒状のケーシングに伝熱するコイルエンド用熱伝導部材において、

前記コイルエンド部の前記中心軸方向に沿って延在する根元部分に当接するコイル側当接部と、

前記ステータコアを前記ケーシングに収容した状態で該ケーシングに当接するケーシング側当接部とを有し、

前記コイル側当接部を内周面とすると共に前記ケーシング側当接部を外周面とし扇形の端面を有する柱状体を構成しており、

前記柱状体は、前記コイルエンド部の相間短絡を防止する絶縁部と、該絶縁部と一体に形成されて絶縁部よりも熱伝導率が高い金属部とを有しており、

前記ステータコアを前記ケーシングに収容した状態で、前記ステータコアの周方向における一部の部分において、前記ケーシングと前記コイルエンド部の前記根元部分との間に配置される、

ことを特徴とする。

【0010】

請求項1に記載した本発明のコイルエンド用熱伝導部材によれば、ステータコアをケーシングに収容した状態で、ステータコアの周方向における一部の部分において、ケーシングとコイルエンド部の根元部分との間に配置される。なお、コイルエンド部の根元部分とは、筒状のステータコアの径方向外側に折曲したコイルエンド部のうち、ステータコアの中心軸方向に沿って延在する部分である。

【0011】

コイルエンド部の根元部分にはコイル側当接部が当接し、また、ステータコアをケーシングに収容した状態でケーシングには、ケーシング側当接部が当接する。したがって、コイルエンド部の根元部分とケーシングとの間に、コイルエンド用熱伝導部材による伝熱経路が形成される。そして、コイルエンド用熱伝導部材は、熱伝導率が高い金属部を有しており、かつ、金属部によるコイルエンド部の相間短絡を防止する絶縁部を有している。

【0012】

したがって、コイルエンド部とケーシングとの間に絶縁性の樹脂をモールド等によって充填するよりも高い伝熱効率で、コイルエンド部の相間絶縁を確保した状態でコイルエンド部の根元部分とケーシングとの間を熱的に接続することができる。しかも、コイルエンド部の根元部分だけにコイルエンド用熱伝導部材が当接するので、コイルエンド部のケーシング側に折曲した部分をそのままの形状に保つことができる。

【0013】

このため、ステータコイルのコイルエンド部をケーシング側に曲げた回転機におけるコイルエンド部からケーシングへの伝熱効率を向上させる構成を実現することができる。

【0014】

また、請求項2に記載した本発明のコイルエンド用熱伝導部材は、請求項1に記載した本発明のコイルエンド用熱伝導部材において、前記金属部は、前記周方向に間隔をおいて複数配置されて前記コイルエンド部の各コイルエンドにそれぞれ当接する複数の金属ブロックを有しており、前記絶縁部は、前記周方向において隣り合う2つの金属ブロックを連結する複数の相間絶縁部材と、該各相間絶縁部材と接続されて前記柱状体の前記外周面を構成する外周絶縁部材とを有していることを特徴とする。

【0015】

請求項2に記載した本発明のコイルエンド用熱伝導部材によれば、請求項1に記載した本発明のコイルエンド用熱伝導部材において、外周絶縁部材によりケーシング及び各金属ブロックを介した各コイルエンドの相間短絡を防ぎつつ、各金属ブロックの高い熱伝導率によってコイルエンド部の発熱を効率的にケーシングに伝熱することができる。

【0016】

さらに、請求項3に記載した本発明のコイルエンド用熱伝導部材は、請求項2に記載した本発明のコイルエンド用熱伝導部材において、前記各金属ブロックは、対応する前記コイルエンドに当接する部分に、該コイルエンドの外形に対応する凹部を有していることを特徴とする。

【0017】

請求項3に記載した本発明のコイルエンド用熱伝導部材によれば、請求項2に記載した本発明のコイルエンド用熱伝導部材において、コイルエンド部の根元部分にコイルエンド用熱伝導部材のコイル側当接部を当接させると、各金属ブロックの凹部が対応するコイルエンドに当接する。

【0018】

コイルエンド部の根元部分はステータコアの中心軸方向に沿って延在していることから、各金属ブロックの凹部がコイルエンドに当接すると、ステータコアの周方向においてコイルエンド用熱伝導部材がコイルエンド部に対して位置決めされる。したがって、コイルエンド部の根元部分とケーシングとの間にコイルエンド用熱伝導部材を位置決めされた状態で配置して、コイルエンド部からケーシングへの伝熱をコイルエンド用熱伝導部材により確実に行わせることができる。

【0019】

また、請求項4に記載した本発明のコイルエンド用熱伝導部材は、請求項1に記載した本発明のコイルエンド用熱伝導部材において、前記金属部は、前記柱状体の前記外周面を構成する外周金属部材を有しており、前記絶縁部は、前記外周金属部材の内周側に連なり前記柱状体の前記内周面を構成する内周絶縁部材を有していることを特徴とする。

【0020】

請求項4に記載した本発明のコイルエンド用熱伝導部材によれば、請求項1に記載した本発明のコイルエンド用熱伝導部材において、内周絶縁部材により各コイルエンドの相間短絡を防ぎつつ、外周金属部材の高い熱伝導効率によってコイルエンド部の発熱を効率的にケーシングに伝熱することができる。

【0021】

また、上記目的を達成するため、請求項5に記載した本発明の回転機は、

筒状のステータコアの端面から中心軸方向に沿って延出し前記ステータコアの径方向外側に折曲したコイルエンド部の発熱を、前記ステータコアを収容した筒状のケーシングに伝熱する回転機において、

前記ケーシングと前記コイルエンド部の前記中心軸方向に沿って延在する根元部分との間に、請求項1、2、3又は4記載のコイルエンド用熱伝導部材が、前記ステータコアの周方向における全周に亘って複数連ねて配置されている、

ことを特徴とする。

【0022】

請求項5に記載した本発明の回転機によれば、ステータコアの周方向における全周に亘って、ケーシングとコイルエンド部の根元部分との間に、請求項1、2、3又は4に記載した本発明のコイルエンド用熱伝導部材が複数連ねて配置される。なお、コイルエンド部の根元部分とは、筒状のステータコアの径方向外側に折曲したコイルエンド部のうち、ステータコアの中心軸方向に沿って延在する部分である。

【0023】

コイルエンド部の根元部分には各コイルエンド用熱伝導部材のコイル側当接部がそれぞれ当接し、また、ケーシングには各コイルエンド用熱伝導部材のケーシング側当接部がそれぞれ当接する。したがって、コイルエンド部の根元部分とケーシングとの間に、ステータコアの周方向における全周に亘って、コイルエンド用熱伝導部材による伝熱経路が形成される。そして、コイルエンド用熱伝導部材は、熱伝導率が高い金属部を有しており、かつ、金属部によるコイルエンド部の相間短絡を防止する絶縁部を有している。

【0024】

したがって、コイルエンド部とケーシングとの間に絶縁性の樹脂をモールド等によって充填するよりも高い伝熱効率で、コイルエンド部の相間絶縁を確保した状態でコイルエンド部の根元部分とケーシングとの間を熱的に接続することができる。しかも、コイルエンド部の根元部分だけにコイルエンド用熱伝導部材が当接するので、コイルエンド部のケーシング側に折曲した部分をそのままの形状に保つことができる。

【0025】

このため、ステータコイルのコイルエンド部をケーシング側に曲げた回転機におけるコイルエンド部からケーシングへの伝熱効率を向上させる構成を実現することができる。

【0026】

さらに、上記目的を達成するため、請求項6に記載した本発明の回転機の組立方法は、

請求項5記載の回転機の組立方法であって、

請求項1、2、3又は4記載のコイルエンド用熱伝導部材のコイル側当接部が前記コイルエンド部の前記根元部分に当接するように前記径方向外側から前記コイルエンド用熱伝導部材の柱状体を前記コイルエンド部に組み付ける第1ステップと、

前記柱状体を前記コイルエンド部に組み付けた前記ステータコアを前記ケーシングに挿入し該ケーシングに前記ケーシング側当接部を当接させる第2ステップと、

を含むことを特徴とする。

【0027】

請求項6に記載した本発明の回転機の組立方法によれば、ステータコアをケーシングに挿入するよりも先に、コイルエンド部の根元部分にコイルエンド用熱伝導部材の柱状体を組み付ける。このため、ステータコアをケーシングに挿入したときに、コイルエンド部のステータコア径方向外側に折曲した部分とケーシングとの間に、コイルエンド用熱伝導部材を通過させるのに必要な寸法が空かなくても、コイルエンド部の根元部分にコイルエンド用熱伝導部材を組み付けて、ケーシング側当接部をケーシングに当接させることができる。

【0028】

したがって、コイルエンド用熱伝導部材をコイルエンド部の根元部分に組み付けるために、コイルエンド部のステータコア径方向外側に折曲した部分を径方向内側に変形させなくても、コイルエンド部の根元部分とケーシングとに接触するようにコイルエンド用熱伝導部材を配置することができる。

【0029】

このため、ステータコイルのコイルエンド部をケーシング側に曲げた回転機におけるコイルエンド部からケーシングへの伝熱効率を向上させる構成を実現することができる。

【発明の効果】

【0030】

本発明によれば、ステータコイルのコイルエンド部をケーシング側に曲げた回転機におけるコイルエンド部からケーシングへの伝熱効率を向上させる構成を実現することができる。

【図面の簡単な説明】

【0031】

【図1】本発明の一実施形態に係る回転機の概略構成を示す説明図である。

【図2】図1のステータコアの端面部分を拡大して示す斜視図である。

【図3】図2のコイルエンド用熱伝導部材の概略構成を示す平面図である。

【図4】図1のコイルエンド部の構成を拡大して示す断面図である。

【図5】図4のコイルエンド用熱伝導部材の一例を示す斜視図である。

【図6】図2のコイルエンド部に図5のコイルエンド用熱伝導部材を組み付けた状態を示す斜視図である。

【図7】図1の回転機の組立工程におけるコイルエンド用熱伝導部材のコイルエンド部に対する組み付け工程を示す説明図である。

【図8】図1の回転機の組立工程におけるステータコアのケーシングに対する挿入工程を示す説明図である。

【図9】図1の回転機の組立工程の概略を示すフローチャートである。

【図10】本発明の他の実施形態に係るコイルエンド用熱伝導部材の概略構成を示す斜視図である。

【図11】図2のコイルエンド部に図10のコイルエンド用熱伝導部材を組み付けた状態を示す斜視図である。

【図12】本発明の他の実施形態に係る回転機の概略構成を示す説明図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施形態について図面を参照しながら説明する。図1は本発明の一実施形態に係る回転機を示す説明図である。本実施形態の回転機は、電動モータとしても使用でき、発電機としても使用できる。

【0033】

そして、本実施形態の回転機は、円筒状のケーシング1の内部に円筒状のステータコア3を収容している。ケーシング1の両開放端には側壁部材5,5がそれぞれ取り付けられており、各側壁部材5は、軸受7によりシャフト9の両端を回転可能に支持している。このシャフト9には円柱状のロータ11が固定されており、このロータ11は、ステータコア3の内側に、必要なエアギャップを持たせて配置されている。

【0034】

ステータコア3の中心軸方向の両端面は、図2の斜視図に示すように、円環状を呈しており、各端面は、ステータコア3の周方向に等間隔をおいて複数のスロット3a,3a,…を有している。各スロット3aには、図3の平面図に示すように、U相、V相、W相の何れかのコイルエンド13aが挿通されており、各コイルエンド13aは、ステータコア3の端面の外側で、不図示の絶縁紙により相互に絶縁した状態で束ねられ、ステータコア3の端面に沿って延在する円環状のコイルエンド部13を構成している。

【0035】

コイルエンド部13は、各コイルエンド13aのステータコア3の中心軸方向に延在する部分を根元部分としており、各コイルエンド13aを円環状に束ねた部分を、図4の断面図に示すように、ケーシング1側(ステータコア3の径方向外側)に向けて折曲した折曲部分13bとしている。

【0036】

コイルエンド部13は、各側壁部材5から突設された円筒状の隔壁部5aと、ケーシング1及びステータコア3とによって構成された密閉空間に配置される。この密閉空間は、コイルエンド部13の各コイルエンド13a(コイルエンド部13の根元部分)に熱伝導部材15(請求項中のコイルエンド用熱伝導部材に相当)をステータコア3の径方向外側から組み付けた状態で、例えばエポキシ樹脂等の絶縁性樹脂17の充填により封止される。なお、絶縁性樹脂17が硬化性の樹脂であれば、絶縁性樹脂17を充填した後に隔壁部5aを取り払ってもよい。

【0037】

熱伝導部材15は、図3に示すように、4つで円環状を呈する扇形の柱状体で構成されている。各熱伝導部材15の外周面はステータコア3の外周面と同一径であり、各熱伝導部材15の内周面は、ステータコア3の各スロット3aの最深部を通る円よりも若干小さい径である。また、各熱伝導部材15は、コイルエンド部13の各コイルエンド13aの延出長さに対応する厚さを有している。

【0038】

図5の斜視図に示すように、各熱伝導部材15は、多数の金属ブロック19aを有する金属部19と、各金属ブロック19aを絶縁状態で連結する樹脂製の絶縁部21とを有している。各熱伝導部材15の外周面は、絶縁部21の外周絶縁部材21aで薄く覆われたケーシング側当接部15aを構成している。また、各熱伝導部材15の内周面は、金属ブロック19aと絶縁部21の相間絶縁部材21bとが交互に配置されたコイル側当接部15bを構成している。

【0039】

各金属ブロック19aは、熱伝導部材15のコイル側当接部15bを構成する部分に、熱伝導部材15の厚さ方向に沿って延在する凹部19bを有している。この凹部19bは、ステータコア3の各スロット3aの最深部に対応する半円形の断面形状を有している。コイル側当接部15bの隣り合う2つの凹部19b,19bは、図3に示すように、ステータコア3の隣り合うスロット3a,3aの最深部に対応する間隔を有している。

【0040】

このように構成された4つの熱伝導部材15は、コイルエンド部13の各コイルエンド13aにステータコア3の径方向外側から組み付けられる。この組み付けにより、各熱伝導部材15のコイル側当接部15bの各凹部19bは、図6の斜視図に示すように、対応するコイルエンド13aにそれぞれ当接する。また、各熱伝導部材15のケーシング側当接部15aは、図4に示すように、ケーシング1の内周面1aに当接する。

【0041】

このとき、ケーシング1の内周面1aに当接するケーシング側当接部15aが絶縁部21の外周絶縁部材21aで構成されているので、各金属ブロック19aどうしがケーシング1を介して短絡することはない。また、各金属ブロック19aどうしも相間絶縁部材21bで絶縁されているので、金属ブロック19aを介して各コイルエンド13aどうしが短絡することもない。

【0042】

ところで、ステータコア3をケーシング1内に収容すると、図4に示すように、コイルエンド部13の折曲部分13bとケーシング1との間には、熱伝導部材15を挿入する間隔が確保できない。そこで、本実施形態の回転機を組み立てる際には、まず、図7の説明図に示すように、ステータコア3をケーシング1内に収容する前に、熱伝導部材15をコイルエンド部13の各コイルエンド13aに組み付ける。そして、熱伝導部材15をコイルエンド13aに組み付けた状態で、図8の説明図に示すように、ステータコア3をケーシング1に挿入する。

【0043】

したがって、本実施形態の回転機の組立工程の概略は、図9のフローチャートに示すように、まず、ステータコア3にコイルを巻回し、各コイルエンド13aを束ねてコイルエンド部13とする際に、ステータコア3の径方向外側に折曲させる。これにより、コイルエンド13aに連なる折曲部分13bを形成する(ステップS1)。次に、ケーシング1に収容する前のステータコア3のコイルエンド部13に熱伝導部材15を組み付ける(ステップS3)。続いて、ステータコア3をケーシング1に挿入し、熱伝導部材15をケーシング1の内周面1aに当接させる(ステップS5)。その後、必要なその他の組立工程を行って(ステップS7)、回転機を得る。

【0044】

以上に説明した本実施形態の回転機によれば、ステータコア3の周方向における全周に亘って、ステータコア3の中心軸方向に沿って延在するコイルエンド部13の各コイルエンド13a(根元部分)とケーシング1との間に、4つの熱伝導部材15を連ねて配置した。そして、各コイルエンド13aに、各熱伝導部材15のコイル側当接部15bを構成する金属ブロック19aをそれぞれ当接させ、ケーシング1に、各熱伝導部材15のケーシング側当接部15aを構成する外周絶縁部材21aをそれぞれ当接させた。

【0045】

したがって、コイルエンド13aとケーシング1との間に、ステータコア3の周方向における全周に亘って、熱伝導率が高い金属ブロック19aを有する熱伝導部材15による伝熱経路を形成することができる。このため、コイルエンド部13とケーシング1との間に絶縁性の樹脂をモールド等によって充填するよりも高い伝熱効率で、コイルエンド13aどうしの相間絶縁を確保した状態で、コイルエンド13aとケーシング1との間を熱的に接続することができる。しかも、コイルエンド部13のうちコイルエンド13aだけに熱伝導部材15を当接させるので、コイルエンド部13のケーシング側に折曲した折曲部分13bをそのままの形状に保つことができる。

【0046】

このため、コイルエンド部13の一部をケーシング1側に曲げた回転機におけるコイルエンド部13からケーシング1への伝熱効率を向上させる構成を実現することができる。

【0047】

また、本実施形態の熱伝導部材15によれば、相間絶縁部材21bを介して金属ブロック19aどうしを接続し、全体の外周部分を外周絶縁部材21aにより被覆した。このため、ケーシング1及び各金属ブロック19aを介した各コイルエンド13aどうしの相間短絡を防ぎつつ、各金属ブロック19aの高い熱伝導率によってコイルエンド部13の発熱を効率的にケーシング1に伝熱することができる。

【0048】

さらに、本実施形態の熱伝導部材15によれば、各金属ブロック19aに形成した凹部19bを対応する各コイルエンド13aに当接させる構成とした。このため、ステータコア3の周方向において熱伝導部材15をコイルエンド部13に対して位置決めすることができる。これにより、コイルエンド13aとケーシング1との間に熱伝導部材15を位置決めされた状態で配置して、コイルエンド部13からケーシング1への伝熱を熱伝導部材15により確実に行わせることができる。

【0049】

なお、上述した各金属ブロック19aの凹部19bは省略してもよい。また、コイルエンド13aとケーシング1との間を熱的に接続してコイルエンド部13の発熱を効率的にケーシング1に伝達する熱伝導部材は、上述した熱伝導部材15と異なる構成とすることもできる。

【0050】

例えば、図10の斜視図に示す熱伝導部材15Aでは、外周面を金属部19の外周金属部材19cで構成し、内周面を絶縁部21の内周絶縁部材21cで構成して、外周金属部材19cと内周絶縁部材21cとの単純な二層構造としている。

【0051】

このように構成された熱伝導部材15Aは、コイルエンド部13の各コイルエンド13aにステータコア3の径方向外側から4つ組み付けられる。この組み付けにより、各熱伝導部材15Aのコイル側当接部15bを構成する内周絶縁部材21cは、図11の斜視図に示すように、対応する各コイルエンド13aに当接する。また、各熱伝導部材15のケーシング側当接部15aを構成する外周金属部材19cは、ケーシング1の内周面1aに当接する。

【0052】

このとき、各コイルエンド13aに当接するコイル側当接部15bが絶縁部21の内周絶縁部材21cで構成されているので、各コイルエンド13aどうしが熱伝導部材15A(の外周金属部材19c)を介して短絡することはない。

【0053】

このように構成した本実施形態の熱伝導部材15Aによっても、コイルエンド13aとケーシング1との間に、ステータコア3の周方向における全周に亘って、熱伝導率が高い外周金属部材19cを有する熱伝導部材15Aによる伝熱経路を形成することができる。このため、コイルエンド部13とケーシング1との間に絶縁性の樹脂をモールド等によって充填するよりも高い伝熱効率で、コイルエンド13aどうしの相間絶縁を確保した状態で、コイルエンド13aとケーシング1との間を熱的に接続することができる。しかも、コイルエンド部13のうちコイルエンド13aだけに熱伝導部材15Aを当接させるので、コイルエンド部13のケーシング側に折曲した折曲部分13bをそのままの形状に保つことができる。

【0054】

このため、コイルエンド部13の一部をケーシング1側に曲げた回転機におけるコイルエンド部13からケーシング1への伝熱効率を向上させる構成を実現することができる。

【0055】

なお、以上に説明した各実施形態では、図1に示すように、ケーシング1の両開放端の側壁部材5,5の軸受7,7により回転可能に支持されたシャフト9にロータ11が固定された回転機を例に取って説明した。しかし、例えば図12の説明図に示すように、側壁部材5,5の支持部5b,5bにより両端を固定支持したシャフト9により、筒状のロータ11を軸受7A,7Aを介して回転可能に支持する構成の回転機にも、上述した各実施形態の構成を適用することができる。

【0056】

また、図12の構成による回転機においても、以上に説明した各実施形態の熱伝導部材15,15Aをコイルエンド部13の各コイルエンド13aに、ステータコア3の径方向外側から当接させる組付工程を含む回転機の組立工程は、図1の構成による回転機の場合と同様に、図7及び図8の説明図に示す工程を含む、図9のフローチャートに示す組立工程を採用することができる。

【0057】

そして、図9のフローチャートに示す組立工程を採用することで、ステータコア3をケーシング1に挿入したときに、コイルエンド部13の折曲部分13bとケーシング1との間に、熱伝導部材15,15Aを通過させるのに必要な寸法が空かなくても、コイルエンド部13の各コイルエンド13aに熱伝導部材15,15Aを組み付けて、ケーシング側当接部15aをケーシング1の内周面1aに当接させることができる。

【0058】

したがって、熱伝導部材15,15Aをコイルエンド部13の各コイルエンド13aに組み付けるために、コイルエンド部13の折曲部分13bを内側に変形させなくても、コイルエンド部13の各コイルエンド13aとケーシング1とに接触するように熱伝導部材15,15Aを配置することができる。

【0059】

さらに、上述した各実施形態では、熱伝導部材15,15Aを、4つで円環状を呈する扇形の柱状体で構成した。これは、全体で円弧状を呈する各コイルエンド13aの外周部に熱伝導部材15,15Aの円弧状の内周面であるコイル側当接部15bを当接させる際の作業性に考慮したためである。したがって、必要な作業性を確保できる限り、熱伝導部材15,15Aは、2つ以上で円環状を呈する種々の扇形の柱状体で構成することができる。そして、各熱伝導部材15,15Aがそれぞれ、ステータコア3の周方向における一部の部分において、ケーシング1とコイルエンド13aとの間に周方向に連ねて配置されて、ケーシング1とコイルエンド13aとの間を全周に亘り埋めることになる。

【符号の説明】

【0060】

1 ケーシング

1a 内周面

3 ステータコア

3a スロット

5 側壁部材

5a 隔壁部

5b 支持部

7,7A 軸受

9 シャフト

11 ロータ

13 コイルエンド部

13a コイルエンド

13b 折曲部分

15,15A 熱伝導部材

15a ケーシング側当接部

15b コイル側当接部

17 絶縁性樹脂

19 金属部

19a 金属ブロック

19b 凹部

19c 外周金属部材

21 絶縁部

21a 外周絶縁部材

21b 相間絶縁部材

21c 内周絶縁部材

【特許請求の範囲】

【請求項1】

筒状のステータコアの端面から中心軸方向に沿って延出し前記ステータコアの径方向外側に折曲したコイルエンド部の発熱を、前記ステータコアが収容される筒状のケーシングに伝熱するコイルエンド用熱伝導部材において、

前記コイルエンド部の前記中心軸方向に沿って延在する根元部分に当接するコイル側当接部と、

前記ステータコアを前記ケーシングに収容した状態で該ケーシングに当接するケーシング側当接部とを有し、

前記コイル側当接部を内周面とすると共に前記ケーシング側当接部を外周面とし扇形の端面を有する柱状体を構成しており、

前記柱状体は、前記コイルエンド部の相間短絡を防止する絶縁部と、該絶縁部と一体に形成されて絶縁部よりも熱伝導率が高い金属部とを有しており、

前記ステータコアを前記ケーシングに収容した状態で、前記ステータコアの周方向における一部の部分において、前記ケーシングと前記コイルエンド部の前記根元部分との間に配置される、

ことを特徴とするコイルエンド用熱伝導部材。

【請求項2】

前記金属部は、前記周方向に間隔をおいて複数配置されて前記コイルエンド部の各コイルエンドにそれぞれ当接する複数の金属ブロックを有しており、前記絶縁部は、前記周方向において隣り合う2つの金属ブロックを連結する複数の相間絶縁部材と、該各相間絶縁部材と接続されて前記柱状体の前記外周面を構成する外周絶縁部材とを有していることを特徴とする請求項1記載のコイルエンド用熱伝導部材。

【請求項3】

前記各金属ブロックは、対応する前記コイルエンドに当接する部分に、該コイルエンドの外形に対応する凹部を有していることを特徴とする請求項2記載のコイルエンド用熱伝導部材。

【請求項4】

前記金属部は、前記柱状体の前記外周面を構成する外周金属部材を有しており、前記絶縁部は、前記外周金属部材の内周側に連なり前記柱状体の前記内周面を構成する内周絶縁部材を有していることを特徴とする請求項1記載のコイルエンド用熱伝導部材。

【請求項5】

筒状のステータコアの端面から中心軸方向に沿って延出し前記ステータコアの径方向外側に折曲したコイルエンド部の発熱を、前記ステータコアを収容した筒状のケーシングに伝熱する回転機において、

前記ケーシングと前記コイルエンド部の前記中心軸方向に沿って延在する根元部分との間に、請求項1、2、3又は4記載のコイルエンド用熱伝導部材が、前記ステータコアの周方向における全周に亘って複数連ねて配置されている、

ことを特徴とする回転機。

【請求項6】

請求項5記載の回転機の組立方法であって、

請求項1、2、3又は4記載のコイルエンド用熱伝導部材のコイル側当接部が前記コイルエンド部の前記根元部分に当接するように前記径方向外側から前記コイルエンド用熱伝導部材の柱状体を前記コイルエンド部に組み付ける第1ステップと、

前記柱状体を前記コイルエンド部に組み付けた前記ステータコアを前記ケーシングに挿入し該ケーシングに前記ケーシング側当接部を当接させる第2ステップと、

を含むことを特徴とする回転機の組立方法。

【請求項1】

筒状のステータコアの端面から中心軸方向に沿って延出し前記ステータコアの径方向外側に折曲したコイルエンド部の発熱を、前記ステータコアが収容される筒状のケーシングに伝熱するコイルエンド用熱伝導部材において、

前記コイルエンド部の前記中心軸方向に沿って延在する根元部分に当接するコイル側当接部と、

前記ステータコアを前記ケーシングに収容した状態で該ケーシングに当接するケーシング側当接部とを有し、

前記コイル側当接部を内周面とすると共に前記ケーシング側当接部を外周面とし扇形の端面を有する柱状体を構成しており、

前記柱状体は、前記コイルエンド部の相間短絡を防止する絶縁部と、該絶縁部と一体に形成されて絶縁部よりも熱伝導率が高い金属部とを有しており、

前記ステータコアを前記ケーシングに収容した状態で、前記ステータコアの周方向における一部の部分において、前記ケーシングと前記コイルエンド部の前記根元部分との間に配置される、

ことを特徴とするコイルエンド用熱伝導部材。

【請求項2】

前記金属部は、前記周方向に間隔をおいて複数配置されて前記コイルエンド部の各コイルエンドにそれぞれ当接する複数の金属ブロックを有しており、前記絶縁部は、前記周方向において隣り合う2つの金属ブロックを連結する複数の相間絶縁部材と、該各相間絶縁部材と接続されて前記柱状体の前記外周面を構成する外周絶縁部材とを有していることを特徴とする請求項1記載のコイルエンド用熱伝導部材。

【請求項3】

前記各金属ブロックは、対応する前記コイルエンドに当接する部分に、該コイルエンドの外形に対応する凹部を有していることを特徴とする請求項2記載のコイルエンド用熱伝導部材。

【請求項4】

前記金属部は、前記柱状体の前記外周面を構成する外周金属部材を有しており、前記絶縁部は、前記外周金属部材の内周側に連なり前記柱状体の前記内周面を構成する内周絶縁部材を有していることを特徴とする請求項1記載のコイルエンド用熱伝導部材。

【請求項5】

筒状のステータコアの端面から中心軸方向に沿って延出し前記ステータコアの径方向外側に折曲したコイルエンド部の発熱を、前記ステータコアを収容した筒状のケーシングに伝熱する回転機において、

前記ケーシングと前記コイルエンド部の前記中心軸方向に沿って延在する根元部分との間に、請求項1、2、3又は4記載のコイルエンド用熱伝導部材が、前記ステータコアの周方向における全周に亘って複数連ねて配置されている、

ことを特徴とする回転機。

【請求項6】

請求項5記載の回転機の組立方法であって、

請求項1、2、3又は4記載のコイルエンド用熱伝導部材のコイル側当接部が前記コイルエンド部の前記根元部分に当接するように前記径方向外側から前記コイルエンド用熱伝導部材の柱状体を前記コイルエンド部に組み付ける第1ステップと、

前記柱状体を前記コイルエンド部に組み付けた前記ステータコアを前記ケーシングに挿入し該ケーシングに前記ケーシング側当接部を当接させる第2ステップと、

を含むことを特徴とする回転機の組立方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−99150(P2013−99150A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240956(P2011−240956)

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]