コイル内蔵配線基板

【課題】 焼成時にフェライト層2の透磁率が低減することを抑制できるコイル内蔵配線基板を提供すること。

【解決手段】 複数のフェライト層2と、フェライト層2の表面および内部に形成された配線導体3と、複数のフェライト層2の層間および内部に、配線導体3と電気的に接続されたコイル導体4とを備えたコイル内蔵配線基板であって、コイル導体4は、コイル導体4の幅方向の断面の断面視で、フェライト層2の一部を囲むように形成されていることを特徴とするコイル内蔵配線基板である。コイル導体4の外周部のフェライト層2への応力を低減できるので、フェライト層2の透磁率の低下を低減できる。また、フェライト層2や絶縁層1のクラックやデラミネーションの発生を抑制できる。

【解決手段】 複数のフェライト層2と、フェライト層2の表面および内部に形成された配線導体3と、複数のフェライト層2の層間および内部に、配線導体3と電気的に接続されたコイル導体4とを備えたコイル内蔵配線基板であって、コイル導体4は、コイル導体4の幅方向の断面の断面視で、フェライト層2の一部を囲むように形成されていることを特徴とするコイル内蔵配線基板である。コイル導体4の外周部のフェライト層2への応力を低減できるので、フェライト層2の透磁率の低下を低減できる。また、フェライト層2や絶縁層1のクラックやデラミネーションの発生を抑制できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コイル内蔵配線基板に関するものである。

【背景技術】

【0002】

従来から、携帯電話機をはじめとする移動体通信機器等の電子機器には多数の電子装置が組み込まれており、電子機器の小型化が急激に進んでいるのに伴って、各種電子装置も小型化や薄型化ならびに高密度化が要求されている。例えば、LCフィルタは、従来は比較的大型のチップコイルやチップコンデンサを基板に搭載することによって形成されていたが、近年では、セラミック配線基板の内部に高透磁率を有するフェライト層を形成し、このフェライト層にコイル導体を埋設することによって形成することが提案されている(例えば、特許文献1を参照。)。

【0003】

このようなセラミック配線基板は、例えば、配線層が形成された一対の絶縁層と、この一対の絶縁層に挟まれて積層されるとともに内部に、例えば、コイル導体が埋設されたフェライト層とによって構成されている。配線層やコイル導体には、抵抗による電気的なロスを抑えるために低抵抗のCuやAgなどの低抵抗金属を用いる必要があり、このような低抵抗金属は比較的低融点であることから、低温焼成が可能である絶縁層およびフェライト層として、それぞれガラスセラミックスおよびフェライトを用いて、これらを同時焼成することによってコイル内蔵配線基板が製造される。

【0004】

このようなコイル内蔵配線基板は、コイル導体の電気抵抗を低減するために、コイル導体の幅方向の断面の断面視で、コイル導体の断面積を大きくすることが要求されていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−20839号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、このようなコイル内蔵配線基板では、コイル導体よりもフェライト層の方が収縮するので、コイル導体とフェライト層との焼成時の収縮の差によって、コイル導体がコイル周囲のフェライト層を押すように応力が加わる。このような応力がフェライト層に加わると、応力が加わったフェライト層の透磁率が減少してコイルのインダクタンスが減少することがあった。これは、フェライトの結晶構造の形が応力のために歪んでしまうため、磁性が減少してしまうことが原因であった。フェライト層が磁性を有するためには、例えば、FeやNiなどのスピンをもっている元素が、フェライト結晶の所定の位置にある必要があるが、この位置が結晶構造の変形によりずれてしまうと、磁性が減少してしまう。コイル導体の断面積を大きくしてゆくと、上記した応力が大きくなり、フェライト層の結晶構造が歪んでしまう領域が広くなって、インダクタンスの減少が大きくなるという問題があった。

【0007】

また、上記したコイル導体からフェライト層に加わる応力によって、フェライト層や絶縁層にクラックやデラミネーションが発生することがあった。

【0008】

本発明は上記従来技術の問題点に鑑みて案出されたものであり、その目的は、コイル導体からフェライト層への応力を低減してフェライト層の透磁率が低減することを抑制できるコイル内蔵配線基板を提供することにある。

【課題を解決するための手段】

【0009】

本発明のコイル内蔵配線基板は、複数のフェライト層と、該フェライト層の表面および内部に形成された配線導体と、複数の前記フェライト層の層間および内部に、前記配線導体と電気的に接続されたコイル導体とを備えたコイル内蔵配線基板であって、前記コイル導体は、前記コイル導体の幅方向の断面の断面視で、前記フェライト層の一部を囲むように形成されていることを特徴とするものである。

【0010】

また、本発明のコイル内蔵配線基板は、上記構成において、前記フェライト層の最上面および最下面に、ガラスセラミックスからなる絶縁層と、前記フェライト層に配置された配線導体に電気的に接続され、前記絶縁層の表面および内部に配置された配線導体とを設けたことを特徴とするものである。

【発明の効果】

【0011】

本発明のコイル内蔵配線基板によれば、コイル導体がフェライト層の一部を囲むように形成されていることから、焼成時にコイル導体とフェライト層とが収縮する際に、コイル導体に囲まれている内側のフェライト層がコイル導体よりも収縮するので、コイル導体には、内側のフェライト層に引っ張られるような応力が加わる。この応力によって、コイル導体の外側のフェライト層を押すような応力を低減できるので、フェライト層の透磁率の低下を低減できる。

【0012】

また、本発明のコイル内蔵配線基板によれば、フェライト層の最上面および最下面にガラスセラミックスからなる絶縁層が形成されていることから、フェライトと比較して絶縁抵抗が高く、配線導体との接合強度が高いガラスセラミックスがコイル内蔵配線基板の表面に位置する。これによって、絶縁信頼性が高く、配線導体上に部品を実装したり、配線導体を介して外部回路基板に実装したりする場合の実装信頼性の高いコイル内蔵配線基板を作製できる。

【図面の簡単な説明】

【0013】

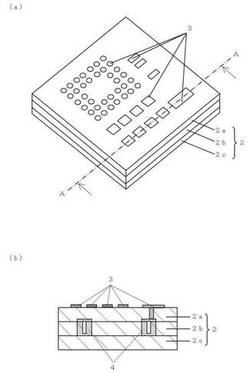

【図1】(a)は本発明のコイル内蔵配線基板の実施の形態の一例を示す斜視図であり、(b)は(a)のA−A線断面を示す断面図である。

【図2】(a)は図1に示すコイル内蔵配線基板における、コイル導体が印刷されたフェライト層の内部平面図であり、(b)は図1に示すコイル内蔵配線基板における、コイル導体が充填されたフェライト層の内部平面図である。

【図3】本発明のコイル内蔵配線基板の実施の形態の他の例を示す断面図である。

【図4】(a)および(b)はそれぞれ本発明のコイル内蔵配線基板の実施の形態の他の例を示す断面図である。

【図5】電流とインダクタンスの関係を示すグラフである。

【発明を実施するための形態】

【0014】

本発明のコイル内蔵配線基板の実施の形態の例について、添付図面を参照しつつ説明する。図1〜図3において、1は絶縁層、2(2a,2b,2c)はフェライト層、3は配線導体、4はコイル導体である。なお、図2は平面図であるが、コイル導体4には、認識しやすいようにハッチングを設けている。

【0015】

本発明のコイル内蔵配線基板は、図1および図2にそれぞれ示す例のように、複数のフェライト層2と、フェライト層2の表面および内部に形成された配線導体3と、複数のフェライト層2の層間および内部に、配線導体3と電気的に接続されたコイル導体4とを備えたコイル内蔵配線基板であって、コイル導体4は、コイル導体4の幅方向の断面の断面視で、フェライト層2の一部を囲むように形成されていることを特徴とするものである。

【0016】

このような本発明のコイル内蔵配線基板によれば、コイル導体4がフェライト層2の一部を囲むように形成されていることから、焼成時にコイル導体4とフェライト層2とが収縮する際に、コイル導体4に囲まれている内側のフェライト層2がコイル導体4よりも収縮するので、コイル導体4には、内側のフェライト層2に引っ張られるような応力が加わる。この応力によって、コイル導体4の外側のフェライト層2を押すような応力を低減できるので、フェライト層2の透磁率の低下を低減できる。また、フェライト層2や絶縁層1のクラックやデラミネーションの発生を抑制できる。

【0017】

また、本発明のコイル内蔵配線基板によれば、図3に示す例のように、上記構成において、フェライト層2の最上面および最下面に、ガラスセラミックスからなる絶縁層1と、フェライト層2に配置された配線導体3に電気的に接続され、絶縁層1の表面および内部に配置された配線導体3とを設けたコイル内蔵配線基板とすることができる。

【0018】

フェライト層2の最上面および最下面に、ガラスセラミックスからなる絶縁層1が形成されていることから、フェライト層2と比較して絶縁抵抗が高く、配線導体3との接合強度が高いガラスセラミックスがコイル内蔵配線基板の表面に位置する。これによって、絶縁信頼性が高く、配線導体3上に部品を実装したり、配線導体3を介して外部回路基板に実装したりする場合の実装信頼性の高いコイル内蔵配線基板を作製できる。

【0019】

絶縁層1は、ガラス材料を有するガラスセラミックスからなるものである。ガラス相としては、SiO2系,SiO2−B2O3系,SiO2−Al2O3系,SiO2−MO系(但し、MはCa、Sr、Mg、BaまたはZnを示す),SiO2−B2O3系−MO系,SiO2−M1O−M2O系(但し、M1およびM2は同一または異なってCa、Sr、Mg、BaまたはZnを示す),SiO2−B2O3−M1O−M2O系,SiO2−M32O系(但し、M3はLi、NaまたはKを示す)およびSiO2−B2O3−M32O系等のガラスが挙げられる。また、上記以外にCo,Cd,Inやその酸化物が含まれていてもよい。

【0020】

配線導体3は、Cu,Ag,Au,Pt,Ag−Pd合金またはAg−Pt合金等の低抵抗金属の粉末の焼結体であるメタライズ金属からなるものである。配線導体3には、コイル内蔵配線基板の外表面に形成され、その上に電子部品を実装したり、ろう材等を介して外部回路基板に実装したりするための外部配線導体と、上下の外部配線を接続するための内部配線導体とがあり、内部配線導体には、絶縁層1内およびフェライト層2内での平面方向の引き回しのための内部配線層と、内部配線層同士または内部配線と外部配線導体とを接続するための、絶縁層1およびフェライト層2をその厚み方向に貫通する貫通導体とがある。

【0021】

フェライト層2はスピネル構造の固溶体である強磁性フェライトであり、X−Fe2O4(XはCu,NiまたはZn)として示されるNi−Zn系フェライト,Y−Fe2O4(YはMnまたはZn)として示されるMn−Zn系フェライト,Z−Fe2O4(ZはMgまたはZn)として示されるMg−Zn系フェライトまたはU−Fe2O4(UはNiまたはCo)として示されるNi−Co系フェライト等が挙げられる。これらの中でFeFe2O4はスピネル構造の主成分である。また、上記スピネル構造を有する強磁性フェライトの中でも、Ni−Zn系フェライトは高周波帯域で十分に高い透磁率を得ることができるため、10MHz以上の高い周波数で使用する用途において使用することが好ましい。

【0022】

Ni−Zn系フェライトの場合であれば、その組成比は焼結体としてFeFe2O4を63〜73質量%、CuOを5〜10質量%、NiOを5〜12質量%、ZnOを10〜23質量%と

すると、絶縁層1のガラスセラミックスを焼成する800〜1000℃以下の温度で焼結密度が

5g/cm3以上の高密度焼成が可能であり、かつ高周波帯域で十分に高い透磁率を得ることができるので好ましい。FeFe2O4はフェライトの主成分であり、その割合が63質量%以上であると十分な透磁率が得られる。また、FeFe2O4が73質量%以下であると、焼結密度を低下させることなく機械的強度を保持することができる。CuOは焼結温度の低温化のために重要な要素であり、CuOが低温で液相を形成することにより焼結を促進させる効果を用いて、磁気特性を損なわずに800〜1000℃の低温で焼成することが

できる。CuOは、その割合が5質量%以上であると、配線層やコイル導体と同時に800

〜1000℃で焼成を行なった場合に焼結密度を高くすることができることから、機械強度を保持することができ、10質量%以下であると、磁気特性の低いCuFe2O4の割合を低く抑えることができるために磁気特性を維持しやすい。NiOはフェライト層2の高周波域における透磁率を確保するために含有させる。NiFe2O4は高周波域まで共振による透磁率の減衰を起こさず、高周波域での透磁率を比較的高い値に維持することができるが、初期透磁率は低いという特性を持つため、5質量%以上であると10MHz乃至それ以上の高周波域での透磁率を低下させることなく保持することができ、12質量%以下であると初期透磁率を高く維持できる。ZnOはフェライト層2の透磁率向上のために重要な要素であり、フェライト組成のうち10質量%以上であると透磁率を高く保持することができ、23質量%以下であれば、磁気特性を良好に維持できる。

【0023】

フェライト層2は、フェライト層2用のフェライトグリーンシートを焼成することで作製される。フェライトグリーンシートに用いられる強磁性フェライト粉末は、例えば、FeFe2O4とCuO,ZnO,またはNiOとを予め仮焼することにより作製されたフェライト粉末であり、平均粒径が0.1〜0.9μmの範囲であり、粒形状は球形状に近いものが望ましい。これは、平均粒径が0.1μm以上であると、フェライトグリーンシートの製

作においてフェライト粉末の均一な分散が容易となり、平均粒径が0.9μm以下であると

フェライトグリーンシートの焼結温度を低く抑えることができるからである。また、粒径が均一で球状に近いことにより均一な焼結状態を得ることができる。フェライト粉末の粒径が上記の範囲内であると、局所的に結晶粒の成長が低下するといったこともなく、焼結後に得られるフェライト層2の透磁率が安定しやすい。

【0024】

また、図1〜図3に示す例のように、フェライト層2にはコイル導体4によって充填される溝が形成されている。例えば、図2(a)に示す例のように、フェライト層2bを貫通して平面視でC字状にコイル導体4が形成されている場合であれば、図1(b)および図2(b)に示す例のように、平面視でフェライト層2bに、フェライト層2bの一部を間に挟むように、フェライト層2bを貫通する2本の溝を形成しておけばよい。

【0025】

コイル導体4は、図1〜図3に示す例のように、フェライト層2の層間および内部に配置され、コイル導体4の幅方向の断面視でコイル導体4がフェライト層2の一部を囲むように形成されている。

【0026】

コイル導体4は、配線導体3と同様の金属粉末の焼結体であるメタライズ金属層からなるものであり、フェライト層2用のフェライトグリーンシートの層間および内部にコイル導体4用の導体ペーストを印刷および充填することによってコイルパターンを形成し、さらにその上にフェライト層2用のフェライトグリーンシートを積層して同時焼成することによって、フェライト層2の層間および内部に形成される。

【0027】

例えば、図1〜図3に示す例では、フェライト層2aとフェライト層2bとの層間およびフェライト層2bとフェライト層2cとの層間ならびに、上記のフェライト層2bに形成された2本の溝に導体を配置することによって、コイル導体4を形成している。このようにコイル導体4を形成することで、図1(b)に示す例のように、コイル導体4の幅方

向の断面の断面視で、フェライト層2bの一部を枠状に囲んだコイル導体4を形成できる。このことによって、焼成時にコイル導体4とフェライト層2とが収縮する際に、コイル導体4に囲まれているフェライト層2bがコイル導体4よりも収縮して、コイル導体4から外周部のフェライト層2への応力を低減できるので、フェライト層2の透磁率の低下を低減できる。

【0028】

また、図1〜図3に示す例のように、コイル導体4の幅方向の断面の断面視でフェライト層2の一部を枠状に囲んだ形状であると、コイル導体4が、断面視でフェライト層2の一部の周囲を全て取り囲んだ形状となるので好ましい。このような構成とすると、焼成時にコイル導体4とフェライト層2とが収縮する際に、コイル導体4に、内側のフェライト層2に引っ張られるような応力がより大きく加わるので、コイル導体4の外側のフェライト層2を押すような応力を低減する上でより有効である。

【0029】

また、コイル導体4は、図4に示す例のように、断面視でU字状またはミアンダ状に形成されていても良い。図4(a)に示す例のように、断面視でU字状である場合であれば、フェライト層2bの上面にフェライト層2bを貫通しない2本の溝を形成して、導体を配置するとともに、フェライト層2aとフェライト層2bとの層間に、2本の溝と重なるように、導体を配置してコイル導体4を形成すればよい。また、図4(b)に示す例のように、コイル導体4が断面視でミアンダ状である場合には、コイル導体4で囲まれたフェライト層2の一部が互い違いに複数形成されており、コイル導体4とフェライト層2との接触面が大きくなるので、フェライト層2への応力を低減するのにより有効である。

【0030】

また、コイル導体4はフェライト層2の複数の層間および内部に上下に複数重ねられて形成されていてもよく、複数のコイル導体4が上下に重ねられて形成される場合は、コイル導体4となるコイル導体パターンおよびコイル導体4同士あるいはコイル導体4と内部配線層とを接続するための貫通導体となる貫通導体パターンが形成されたフェライト層2用のフェライトグリーンシートを複数積層した上に、さらにフェライト層2用のフェライトグリーンシートを積層すればよい。

【0031】

このような本発明のコイル内蔵配線基板は、絶縁層1用のセラミックグリーンシートを準備する第1準備工程と、フェライト層2用のフェライトグリーンシートを準備する第2準備工程と、セラミックグリーンシートとフェライトグリーンシートとを積層してグリーンシート積層体を作製する積層体作製工程と、グリーンシート積層体を焼成する焼成工程とを経て作製される。

【0032】

絶縁層1用のセラミックグリーンシートは、ガラス粉末とフィラー粉末とからなる絶縁体粉末,遷移金属の酸化物または硫化物からなるスピネル構造の結晶および有機バインダーを主成分とするものである。ガラス粉末は、上述したガラス相のガラスの粉末である。フィラー粉末は、上述したフィラー粉末以外に、絶縁層1の電気的特性や機械的特性に応じて、例えばAl2O3,SiO2またはZrO2とアルカリ土類金属酸化物との複合酸化物、TiO2とアルカリ土類金属酸化物との複合酸化物、あるいはAl2O3およびSiO2から選ばれる少なくとも1種を含む複合酸化物(例えばスピネル,ムライト,コージェライト)等のセラミック粉末を含んでいてもよい。

【0033】

フェライト層2用のフェライトグリーンシートは、上述したようなフェライト結晶の粉末であるフェライト粉末、あるいは例えば、FeFe2O4とCuO,ZnOまたはNiOとを予め仮焼することによって作製されたフェライト粉末、および有機バインダーを主成分とするものである。

【0034】

絶縁層1用のセラミックグリーンシートおよびフェライト層2用のフェライトグリーン

シートに含まれる有機バインダーは、従来からセラミックグリーンシートに使用されているものが使用可能であり、例えばアクリル系(アクリル酸,メタクリル酸またはそれらのエステルの単独重合体または共重合体,具体的にはアクリル酸エステル共重合体,メタクリル酸エステル共重合体,アクリル酸エステル−メタクリル酸エステル共重合体等),ポリビニルブチラ−ル系,ポリビニルアルコール系,アクリル−スチレン系,ポリプロピレンカーボネート系あるいはセルロース系等の単独重合体または共重合体が挙げられる。焼成工程での分解性や揮発性を考慮すると、アクリル系バインダーがより好ましい。

【0035】

絶縁層1用のセラミックグリーンシートおよびフェライト層2用のフェライトグリーンシートは、スラリーを調製して、このスラリーをドクターブレード法等の塗布方法によって塗布してスラリー中の溶剤を乾燥することによって作製する。グリーンシートを作製するためのスラリーは、絶縁体粉末やフェライト粉末100質量部に対して有機バインダーを

5〜20質量部、有機溶剤を15〜50質量部の割合で加え、ボールミル等の混合手段により混合することによって3〜100cpsの粘度となるように調製される。このときの有機溶剤

は、絶縁体粉末やフェライト粉末と有機バインダーとを良好に分散させて混合できるようなものであればよく、トルエン,ケトン類およびアルコール類の有機溶媒や水等が挙げられる。これらの中で、トルエン,メチルエチルケトンおよびイソプロピルアルコール等の蒸発係数の高い溶剤は、スラリー塗布後の乾燥工程が短時間で実施できるので好ましい。

【0036】

配線導体3は、上記したCu,Ag,Au,Pt,Ag−Pd合金またはAg−Pt合金等の低抵抗金属の粉末の焼結体であるメタライズ金属からなるものであり、絶縁層1用のセラミックグリーンシートに配線導体3用の導体ペーストを印刷することによって配線導体3となる配線導体パターンを形成しておき、絶縁層1用のセラミックグリーンシートと同時焼成することによって形成される。

【0037】

コイル導体4は、上記した配線導体3と同様のメタライズ金属からなるものであり、フェライト層2用のセラミックグリーンシートにコイル導体4用の導体ペーストを印刷することによってコイル導体パターンを形成しておき、絶縁層1用のセラミックグリーンシートと同時焼成することによって形成される。

【0038】

グリーンシート積層体を作製する方法は、表面および内部に配線導体3を形成して積み重ねた絶縁層1用のセラミックグリーンシートとフェライト層2用のフェライトグリーンシートとに熱と圧力とを加えて熱圧着する方法や、有機バインダー,可塑剤および溶剤等からなる密着剤をシート間に塗布して熱圧着する方法等が採用可能である。積層の際の加熱加圧の条件は、用いる有機バインダー等の種類や量により異なるが、概ね30〜100℃お

よび2〜30MPaである。このときのセラミックグリーンシートおよびフェライトグリーンシートは、配線基板に要求される特性に応じた厚みとなるように、グリーンシートの厚みにより必要な枚数を積層すればよい。

【0039】

配線導体3となる配線導体パターンは、絶縁層1用のセラミックグリーンシートおよびフェライト層2用のフェライトグリーンシートの表面に配線導体3用の導体ペーストをスクリーン印刷法やグラビア印刷法等の印刷法で所定パターンに印刷して形成される。配線導体3となる貫通導体は、配線導体パターンの形成に先立って絶縁層1用のセラミックグリーンシートおよびフェライト層2用のフェライトグリーンシートにパンチング加工やレーザ加工等により貫通孔を形成し、この貫通孔に印刷やプレス充填等の埋め込み手段によって配線導体3用導体ペーストを充填することで形成される。

【0040】

コイル導体4となるコイル導体パターンは、フェライト層2用のフェライトグリーンシートの表面および内部にコイル導体4用の導体ペーストをスクリーン印刷法やグラビア印刷法等の印刷法で所定パターンに印刷して形成される。コイル導体4となる貫通導体は、

コイル導体パターンの形成に先立ってフェライト層2用のフェライトグリーンシートにパンチング加工やレーザ加工等により貫通孔を形成し、この貫通孔に印刷やプレス充填等の埋め込み手段によって配線導体3用導体ペーストを充填することで形成される。

【0041】

例えば、図1〜図3に示す例のようにコイル導体4を形成する場合であれば、まず図2(b)に示す例のように、フェライト層2bにフェライト層2bを貫通する2本の溝を、溝同士の間にフェライト層2bの一部を挟むように形成し、この2本の溝にコイル導体4用の導体ペーストを充填することによってコイルパターンを形成する。なお、このようなフェライト層2bを貫通する溝は上記したパンチング加工やレーザ加工等により形成する。次に、フェライト層2a側のフェライト層2bの上面およびフェライト層2b側のフェライト層2cの上面に、図2(a)に示す例のように、それぞれコイル導体4用の導体ペーストを印刷することでコイル導体4を形成する。

【0042】

グリーンシート積層体の焼成は、300〜600℃の温度で脱バインダーした後、800〜1000

℃の温度で焼成することによって行なわれる。

【0043】

配線導体3用およびコイル導体4用のの導体ペーストは、主成分の金属粉末に有機バインダー,有機溶剤,必要に応じて分散剤等を加えてボールミル,三本ロールミル,プラネタリーミキサー等の混練手段により混合および混練することで作製される。

【0044】

導体ペーストの有機バインダーは、従来から導体ペーストに使用されているものが使用可能であり、例えばアクリル系(アクリル酸,メタクリル酸またはそれらのエステルの単独重合体または共重合体,具体的にはアクリル酸エステル共重合体,メタクリル酸エステル共重合体,アクリル酸エステル−メタクリル酸エステル共重合体等),ポリビニルブチラ−ル系,ポリビニルアルコール系,アクリル−スチレン系,ポリプロピレンカーボネート系あるいはセルロース系等の単独重合体または共重合体が挙げられる。焼成工程での分解、揮発性を考慮すると、アクリル系、アルキド系の有機バインダーがより好ましい。

【0045】

導体ペーストの有機溶剤は、上記した金属粉末と有機バインダーとを良好に分散させて混合できるようなものであればよく、テルピネオールやブチルカルビトールアセテートおよびフタル酸等が使用可能である。

【0046】

配線導体3用およびコイル導体4用の導体ペーストは、金属導体粉末100質量部に対し

て、有機バインダーを3〜15質量部、有機溶剤を10〜30質量部の割合で加えて混練することによって、印刷による導体ペーストの滲みやかすれ等の不具合が発生せず良好に所定形状のパターン形成ができる程度の粘度となるようにすることが望ましい。また、コイル導体4となるコイル導体パターンは、要求されるインダクタンス値やサイズにもよるが、上記のように印刷によって形成する場合は線幅および隣接する外周と内周の導体間距離が0.1mm程度以上であれば容易に形成できる。

【0047】

貫通導体となる配線パターンを形成するための導体ペーストは、溶剤量や有機バインダー量によって、配線導体3用の導体ペーストに対して比較的流動性の低いペースト状に調整し、貫通孔への充填を容易にし、かつ加温硬化するようにするとよい。また、焼結挙動の調整のために、金属導体粉末にセラミックスの粉末を加えた無機成分を含んでいてもよい。

【0048】

なお、図1に示す例のようなコイル内蔵配線基板の場合は、コイル導体パターンが内蔵されたものを含む所定枚数のフェライト層2用のフェライトグリーンシートの上下にそれぞれ配線パターンを形成して積層体を作製し、この積層体を焼成することによって作製される。

【0049】

焼成雰囲気としては、配線導体3がAg等の酸化しにくい材料から成る場合は大気中にて行なわれ、Cu等の酸化しやすい材料から成る場合は、窒素雰囲気が用いられ、脱バインダーしやすいように加湿した雰囲気が用いられる。

【0050】

焼成後のコイル内蔵配線基板の表面に形成された配線導体3の露出する表面には、ニッケルおよび金等の耐蝕性に優れる金属が被着される。これによって、配線導体3と半導体チップやチップ部品等の電子部品との接合、または配線導体3と外部電気回路の配線導体との半田等による接合を強固なものにできる。

【0051】

なお、本発明は以上の実施の形態の例に限定されるものではなく、本発明の要旨を逸脱しない範囲内で種々の変更を加えることは何ら差し支えない。例えば、上記の例ではフェライト層2用のフェライトグリーンシートの上下に絶縁層1用のセラミックグリーンシートを配置して積層体を作製し、この積層体を焼成することによってコイル内蔵配線基板を作製する例について説明したが、先にフェライトグリーンシートのみで積層体を作製して焼成した後に、その上下にセラミックグリーンシートを積層して、この積層体を焼成することによってコイル内蔵配線基板を作製してもよい。

【実施例】

【0052】

上記の実施の形態の例におけるコイル内蔵配線基板の実施例を以下に詳細に説明する。

【0053】

まず、ガラス粉末としてSi,Al,ZnおよびMgを主な元素として含むガラス粉末80質量%と、フィラー粉末としてフォルステライト(Mg2SiO4)またはガーナイト(ZnAl2O4)の粉末20質量%とを混合し、この絶縁体粉末100質量%に対して、有

機バインダーとしてアクリル樹脂を12質量%、可塑剤としてフタル酸系可塑剤を6質量%および溶剤としてトルエンを30質量%の割合で加え、ボールミル法によって混合してスラリーを調製し、このスラリーを用いてドクターブレード法によって厚さ160μmの、絶縁

層1となるセラミックグリーンシートを成形した。

【0054】

この絶縁層1となるセラミックグリーンシートに金型による打ち抜き加工によって、貫通導体用の直径150μmの貫通孔を形成した。この貫通孔に貫通導体ペーストをスクリー

ン印刷法によって充填し、70℃で30分乾燥した。貫通導体ペーストとしては、Ag粉末100質量部と、焼結助剤としてのガラス粉末15質量部に、アクリル樹脂12質量部と有機溶剤

としてのα−テルピネオール2質量部とを加え、攪拌脱泡機により十分に混合した後に3本ロールにて十分に混練したものを用いた。

【0055】

次に、このセラミックグリーンシートに導体ペーストをスクリーン印刷法により2mm四方のサイズで20μmの厚みに塗布して、70℃で30分乾燥して配線導体パターンを形成した。

【0056】

導体ペーストとしては、金属粉末としてAg粉末100質量部に、アクリル樹脂12質量部

と有機溶剤としてのα−テルピネオール2質量部とを加え、攪拌脱泡機により十分に混合した後に3本ロールにて十分に混練したものを用いた。

【0057】

次に、FeFe2O4粉末700g,CuO粉末60g,NiO粉末60g,ZnO粉末180gおよび純水4000cm3をジルコニアボールとともに容量が7000cm3のポットに入れて、ポットを回転させることによるボールミルにて24時間かけて混合した後、乾燥した混合粉末をジルコニアるつぼに入れて大気中730℃で1時間加熱することによって、強磁性フェ

ライト粉末を作製した。このフェライト粉末100質量部に対し、有機バインダーとしてブ

チラール樹脂を10質量部および有機溶剤としてIPAを45質量部添加し、上記と同様のボ

ールミル法によって混合してスラリーとした。このスラリーを用いてドクターブレード法によって厚さ200μmのフェライトグリーンシートを成形した。

【0058】

このフェライトグリーンシートに、金型による打ち抜き加工によって貫通導体用の直径150μmの貫通孔を形成した。また、平面視でフェライトグリーンシートに、外形が矩形

状で、外周部が5mm×5mmで内周部が4mm×4mmのC字状の貫通孔aと、貫通孔aの内側に配置され、外周部が3.4mm×3.4mmで内周部が2.4mm×2.4mmのC字状の貫通孔bとを0.3mm離間させて形成した。この貫通孔に、貫通導体ペーストをスクリー

ン印刷法によって充填し、70℃で30分乾燥して貫通導体となる貫通導体組成物を形成した。貫通導体ペーストとしては、上記と同じものを用いた。

【0059】

続いて、このフェライトグリーンシート2枚にそれぞれ導体ペーストをスクリーン印刷法によって50μmの厚みに塗布し、70℃で30分乾燥して、コイル導体パターンを形成した。導体ペーストとしては、Ag粉末100質量部に、アクリル樹脂10質量部と有機溶剤とし

てのα−テルピネオール1質量部とを加え、攪拌脱泡機により十分に混合したものを用いた。

【0060】

次に、フェライトグリーンシートの間にコイル導体パターンが位置するとともに、C字状の貫通孔が形成されていないフェライトグリーンシートで、C字状の貫通孔に導体パターンが充填されたフェライトグリーンシートを上下から挟むようにこれらのフェライトグリーンシートを3枚重ねた。このようなフェライトグリーンシートは、断面視で、フェライトグリーンシートの間に形成されたコイル導体4用の導体パターンを厚さ50μm,幅1.3mmに形成し、フェライトグリーンシートの貫通孔aおよび貫通孔bに充填されたコイ

ル導体4用の導体パターンを厚さ0.2mm,幅0.5mmに形成した。なお、コイル導体4用の導体パターンで囲まれたフェライトグリーンシートの一部の寸法は幅が0.3mm,厚さ0.2mmとした。さらに、フェライトグリーンシートを3枚重ねたその上下にそれぞれ2枚の絶縁層1となるセラミックグリーンシートを積み重ねて、20MPaの圧力および55℃の温度で加熱圧着してセラミックグリーンシートが表層に位置する積層体を作製した。

【0061】

次に、この積層体を80×80mmの大きさに切断した後、大気中で500℃、3時間の条件

で加熱して有機成分を除去した後、大気中で900℃、1時間の条件で焼成することによっ

て、ガラスセラミックスからなる絶縁層1の間にフェライト層2が設けられたコイル内蔵配線基板を作製した。

【0062】

また、比較例として、コイル導体を、フェライト層の一部を囲むように形成せずに作製した点以外は、上記した実施例と同様の材料および製造方法によって比較例を作製した。

【0063】

このようにして得られた実施例の試料および比較例の試料をそれぞれ作製して、インダクタンス値の測定を行なった。インダクタンスの測定は、Impedance Gain

Phase Analyser(ヒューレットパッカード社製)用いた。測定は3MHzの周波数で行い、0〜5アンペアの電流値の範囲で測定した。

【0064】

インダクタンス値の測定結果を図5に示す。図5において、縦軸はインダクタンス値を、横軸は流した電流値をそれぞれ示し、実施例の測定結果を実線で、比較例の測定結果を破線でそれぞれ示す。

【0065】

図5に示すように、測定を行った全ての電流値において、比較例のインダクタンス値に比べて、実施例のインダクタンス値が高くなっていることが確認できた。

【0066】

以上の結果から、上記の実施の形態の例において説明した、コイル導体4がコイル導体

4の幅方向の断面の断面視で、フェライト層2の一部を囲むように形成されているコイル内蔵配線基板は、フェライト層2の透磁率の低下を低減でき、内蔵されたコイルのインダクタンスを大きくできることが確認できた。

【符号の説明】

【0067】

1・・・絶縁層

2(2a,2b,2c)・・・フェライト層

3・・・配線導体

4・・・コイル導体

【技術分野】

【0001】

本発明は、コイル内蔵配線基板に関するものである。

【背景技術】

【0002】

従来から、携帯電話機をはじめとする移動体通信機器等の電子機器には多数の電子装置が組み込まれており、電子機器の小型化が急激に進んでいるのに伴って、各種電子装置も小型化や薄型化ならびに高密度化が要求されている。例えば、LCフィルタは、従来は比較的大型のチップコイルやチップコンデンサを基板に搭載することによって形成されていたが、近年では、セラミック配線基板の内部に高透磁率を有するフェライト層を形成し、このフェライト層にコイル導体を埋設することによって形成することが提案されている(例えば、特許文献1を参照。)。

【0003】

このようなセラミック配線基板は、例えば、配線層が形成された一対の絶縁層と、この一対の絶縁層に挟まれて積層されるとともに内部に、例えば、コイル導体が埋設されたフェライト層とによって構成されている。配線層やコイル導体には、抵抗による電気的なロスを抑えるために低抵抗のCuやAgなどの低抵抗金属を用いる必要があり、このような低抵抗金属は比較的低融点であることから、低温焼成が可能である絶縁層およびフェライト層として、それぞれガラスセラミックスおよびフェライトを用いて、これらを同時焼成することによってコイル内蔵配線基板が製造される。

【0004】

このようなコイル内蔵配線基板は、コイル導体の電気抵抗を低減するために、コイル導体の幅方向の断面の断面視で、コイル導体の断面積を大きくすることが要求されていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−20839号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、このようなコイル内蔵配線基板では、コイル導体よりもフェライト層の方が収縮するので、コイル導体とフェライト層との焼成時の収縮の差によって、コイル導体がコイル周囲のフェライト層を押すように応力が加わる。このような応力がフェライト層に加わると、応力が加わったフェライト層の透磁率が減少してコイルのインダクタンスが減少することがあった。これは、フェライトの結晶構造の形が応力のために歪んでしまうため、磁性が減少してしまうことが原因であった。フェライト層が磁性を有するためには、例えば、FeやNiなどのスピンをもっている元素が、フェライト結晶の所定の位置にある必要があるが、この位置が結晶構造の変形によりずれてしまうと、磁性が減少してしまう。コイル導体の断面積を大きくしてゆくと、上記した応力が大きくなり、フェライト層の結晶構造が歪んでしまう領域が広くなって、インダクタンスの減少が大きくなるという問題があった。

【0007】

また、上記したコイル導体からフェライト層に加わる応力によって、フェライト層や絶縁層にクラックやデラミネーションが発生することがあった。

【0008】

本発明は上記従来技術の問題点に鑑みて案出されたものであり、その目的は、コイル導体からフェライト層への応力を低減してフェライト層の透磁率が低減することを抑制できるコイル内蔵配線基板を提供することにある。

【課題を解決するための手段】

【0009】

本発明のコイル内蔵配線基板は、複数のフェライト層と、該フェライト層の表面および内部に形成された配線導体と、複数の前記フェライト層の層間および内部に、前記配線導体と電気的に接続されたコイル導体とを備えたコイル内蔵配線基板であって、前記コイル導体は、前記コイル導体の幅方向の断面の断面視で、前記フェライト層の一部を囲むように形成されていることを特徴とするものである。

【0010】

また、本発明のコイル内蔵配線基板は、上記構成において、前記フェライト層の最上面および最下面に、ガラスセラミックスからなる絶縁層と、前記フェライト層に配置された配線導体に電気的に接続され、前記絶縁層の表面および内部に配置された配線導体とを設けたことを特徴とするものである。

【発明の効果】

【0011】

本発明のコイル内蔵配線基板によれば、コイル導体がフェライト層の一部を囲むように形成されていることから、焼成時にコイル導体とフェライト層とが収縮する際に、コイル導体に囲まれている内側のフェライト層がコイル導体よりも収縮するので、コイル導体には、内側のフェライト層に引っ張られるような応力が加わる。この応力によって、コイル導体の外側のフェライト層を押すような応力を低減できるので、フェライト層の透磁率の低下を低減できる。

【0012】

また、本発明のコイル内蔵配線基板によれば、フェライト層の最上面および最下面にガラスセラミックスからなる絶縁層が形成されていることから、フェライトと比較して絶縁抵抗が高く、配線導体との接合強度が高いガラスセラミックスがコイル内蔵配線基板の表面に位置する。これによって、絶縁信頼性が高く、配線導体上に部品を実装したり、配線導体を介して外部回路基板に実装したりする場合の実装信頼性の高いコイル内蔵配線基板を作製できる。

【図面の簡単な説明】

【0013】

【図1】(a)は本発明のコイル内蔵配線基板の実施の形態の一例を示す斜視図であり、(b)は(a)のA−A線断面を示す断面図である。

【図2】(a)は図1に示すコイル内蔵配線基板における、コイル導体が印刷されたフェライト層の内部平面図であり、(b)は図1に示すコイル内蔵配線基板における、コイル導体が充填されたフェライト層の内部平面図である。

【図3】本発明のコイル内蔵配線基板の実施の形態の他の例を示す断面図である。

【図4】(a)および(b)はそれぞれ本発明のコイル内蔵配線基板の実施の形態の他の例を示す断面図である。

【図5】電流とインダクタンスの関係を示すグラフである。

【発明を実施するための形態】

【0014】

本発明のコイル内蔵配線基板の実施の形態の例について、添付図面を参照しつつ説明する。図1〜図3において、1は絶縁層、2(2a,2b,2c)はフェライト層、3は配線導体、4はコイル導体である。なお、図2は平面図であるが、コイル導体4には、認識しやすいようにハッチングを設けている。

【0015】

本発明のコイル内蔵配線基板は、図1および図2にそれぞれ示す例のように、複数のフェライト層2と、フェライト層2の表面および内部に形成された配線導体3と、複数のフェライト層2の層間および内部に、配線導体3と電気的に接続されたコイル導体4とを備えたコイル内蔵配線基板であって、コイル導体4は、コイル導体4の幅方向の断面の断面視で、フェライト層2の一部を囲むように形成されていることを特徴とするものである。

【0016】

このような本発明のコイル内蔵配線基板によれば、コイル導体4がフェライト層2の一部を囲むように形成されていることから、焼成時にコイル導体4とフェライト層2とが収縮する際に、コイル導体4に囲まれている内側のフェライト層2がコイル導体4よりも収縮するので、コイル導体4には、内側のフェライト層2に引っ張られるような応力が加わる。この応力によって、コイル導体4の外側のフェライト層2を押すような応力を低減できるので、フェライト層2の透磁率の低下を低減できる。また、フェライト層2や絶縁層1のクラックやデラミネーションの発生を抑制できる。

【0017】

また、本発明のコイル内蔵配線基板によれば、図3に示す例のように、上記構成において、フェライト層2の最上面および最下面に、ガラスセラミックスからなる絶縁層1と、フェライト層2に配置された配線導体3に電気的に接続され、絶縁層1の表面および内部に配置された配線導体3とを設けたコイル内蔵配線基板とすることができる。

【0018】

フェライト層2の最上面および最下面に、ガラスセラミックスからなる絶縁層1が形成されていることから、フェライト層2と比較して絶縁抵抗が高く、配線導体3との接合強度が高いガラスセラミックスがコイル内蔵配線基板の表面に位置する。これによって、絶縁信頼性が高く、配線導体3上に部品を実装したり、配線導体3を介して外部回路基板に実装したりする場合の実装信頼性の高いコイル内蔵配線基板を作製できる。

【0019】

絶縁層1は、ガラス材料を有するガラスセラミックスからなるものである。ガラス相としては、SiO2系,SiO2−B2O3系,SiO2−Al2O3系,SiO2−MO系(但し、MはCa、Sr、Mg、BaまたはZnを示す),SiO2−B2O3系−MO系,SiO2−M1O−M2O系(但し、M1およびM2は同一または異なってCa、Sr、Mg、BaまたはZnを示す),SiO2−B2O3−M1O−M2O系,SiO2−M32O系(但し、M3はLi、NaまたはKを示す)およびSiO2−B2O3−M32O系等のガラスが挙げられる。また、上記以外にCo,Cd,Inやその酸化物が含まれていてもよい。

【0020】

配線導体3は、Cu,Ag,Au,Pt,Ag−Pd合金またはAg−Pt合金等の低抵抗金属の粉末の焼結体であるメタライズ金属からなるものである。配線導体3には、コイル内蔵配線基板の外表面に形成され、その上に電子部品を実装したり、ろう材等を介して外部回路基板に実装したりするための外部配線導体と、上下の外部配線を接続するための内部配線導体とがあり、内部配線導体には、絶縁層1内およびフェライト層2内での平面方向の引き回しのための内部配線層と、内部配線層同士または内部配線と外部配線導体とを接続するための、絶縁層1およびフェライト層2をその厚み方向に貫通する貫通導体とがある。

【0021】

フェライト層2はスピネル構造の固溶体である強磁性フェライトであり、X−Fe2O4(XはCu,NiまたはZn)として示されるNi−Zn系フェライト,Y−Fe2O4(YはMnまたはZn)として示されるMn−Zn系フェライト,Z−Fe2O4(ZはMgまたはZn)として示されるMg−Zn系フェライトまたはU−Fe2O4(UはNiまたはCo)として示されるNi−Co系フェライト等が挙げられる。これらの中でFeFe2O4はスピネル構造の主成分である。また、上記スピネル構造を有する強磁性フェライトの中でも、Ni−Zn系フェライトは高周波帯域で十分に高い透磁率を得ることができるため、10MHz以上の高い周波数で使用する用途において使用することが好ましい。

【0022】

Ni−Zn系フェライトの場合であれば、その組成比は焼結体としてFeFe2O4を63〜73質量%、CuOを5〜10質量%、NiOを5〜12質量%、ZnOを10〜23質量%と

すると、絶縁層1のガラスセラミックスを焼成する800〜1000℃以下の温度で焼結密度が

5g/cm3以上の高密度焼成が可能であり、かつ高周波帯域で十分に高い透磁率を得ることができるので好ましい。FeFe2O4はフェライトの主成分であり、その割合が63質量%以上であると十分な透磁率が得られる。また、FeFe2O4が73質量%以下であると、焼結密度を低下させることなく機械的強度を保持することができる。CuOは焼結温度の低温化のために重要な要素であり、CuOが低温で液相を形成することにより焼結を促進させる効果を用いて、磁気特性を損なわずに800〜1000℃の低温で焼成することが

できる。CuOは、その割合が5質量%以上であると、配線層やコイル導体と同時に800

〜1000℃で焼成を行なった場合に焼結密度を高くすることができることから、機械強度を保持することができ、10質量%以下であると、磁気特性の低いCuFe2O4の割合を低く抑えることができるために磁気特性を維持しやすい。NiOはフェライト層2の高周波域における透磁率を確保するために含有させる。NiFe2O4は高周波域まで共振による透磁率の減衰を起こさず、高周波域での透磁率を比較的高い値に維持することができるが、初期透磁率は低いという特性を持つため、5質量%以上であると10MHz乃至それ以上の高周波域での透磁率を低下させることなく保持することができ、12質量%以下であると初期透磁率を高く維持できる。ZnOはフェライト層2の透磁率向上のために重要な要素であり、フェライト組成のうち10質量%以上であると透磁率を高く保持することができ、23質量%以下であれば、磁気特性を良好に維持できる。

【0023】

フェライト層2は、フェライト層2用のフェライトグリーンシートを焼成することで作製される。フェライトグリーンシートに用いられる強磁性フェライト粉末は、例えば、FeFe2O4とCuO,ZnO,またはNiOとを予め仮焼することにより作製されたフェライト粉末であり、平均粒径が0.1〜0.9μmの範囲であり、粒形状は球形状に近いものが望ましい。これは、平均粒径が0.1μm以上であると、フェライトグリーンシートの製

作においてフェライト粉末の均一な分散が容易となり、平均粒径が0.9μm以下であると

フェライトグリーンシートの焼結温度を低く抑えることができるからである。また、粒径が均一で球状に近いことにより均一な焼結状態を得ることができる。フェライト粉末の粒径が上記の範囲内であると、局所的に結晶粒の成長が低下するといったこともなく、焼結後に得られるフェライト層2の透磁率が安定しやすい。

【0024】

また、図1〜図3に示す例のように、フェライト層2にはコイル導体4によって充填される溝が形成されている。例えば、図2(a)に示す例のように、フェライト層2bを貫通して平面視でC字状にコイル導体4が形成されている場合であれば、図1(b)および図2(b)に示す例のように、平面視でフェライト層2bに、フェライト層2bの一部を間に挟むように、フェライト層2bを貫通する2本の溝を形成しておけばよい。

【0025】

コイル導体4は、図1〜図3に示す例のように、フェライト層2の層間および内部に配置され、コイル導体4の幅方向の断面視でコイル導体4がフェライト層2の一部を囲むように形成されている。

【0026】

コイル導体4は、配線導体3と同様の金属粉末の焼結体であるメタライズ金属層からなるものであり、フェライト層2用のフェライトグリーンシートの層間および内部にコイル導体4用の導体ペーストを印刷および充填することによってコイルパターンを形成し、さらにその上にフェライト層2用のフェライトグリーンシートを積層して同時焼成することによって、フェライト層2の層間および内部に形成される。

【0027】

例えば、図1〜図3に示す例では、フェライト層2aとフェライト層2bとの層間およびフェライト層2bとフェライト層2cとの層間ならびに、上記のフェライト層2bに形成された2本の溝に導体を配置することによって、コイル導体4を形成している。このようにコイル導体4を形成することで、図1(b)に示す例のように、コイル導体4の幅方

向の断面の断面視で、フェライト層2bの一部を枠状に囲んだコイル導体4を形成できる。このことによって、焼成時にコイル導体4とフェライト層2とが収縮する際に、コイル導体4に囲まれているフェライト層2bがコイル導体4よりも収縮して、コイル導体4から外周部のフェライト層2への応力を低減できるので、フェライト層2の透磁率の低下を低減できる。

【0028】

また、図1〜図3に示す例のように、コイル導体4の幅方向の断面の断面視でフェライト層2の一部を枠状に囲んだ形状であると、コイル導体4が、断面視でフェライト層2の一部の周囲を全て取り囲んだ形状となるので好ましい。このような構成とすると、焼成時にコイル導体4とフェライト層2とが収縮する際に、コイル導体4に、内側のフェライト層2に引っ張られるような応力がより大きく加わるので、コイル導体4の外側のフェライト層2を押すような応力を低減する上でより有効である。

【0029】

また、コイル導体4は、図4に示す例のように、断面視でU字状またはミアンダ状に形成されていても良い。図4(a)に示す例のように、断面視でU字状である場合であれば、フェライト層2bの上面にフェライト層2bを貫通しない2本の溝を形成して、導体を配置するとともに、フェライト層2aとフェライト層2bとの層間に、2本の溝と重なるように、導体を配置してコイル導体4を形成すればよい。また、図4(b)に示す例のように、コイル導体4が断面視でミアンダ状である場合には、コイル導体4で囲まれたフェライト層2の一部が互い違いに複数形成されており、コイル導体4とフェライト層2との接触面が大きくなるので、フェライト層2への応力を低減するのにより有効である。

【0030】

また、コイル導体4はフェライト層2の複数の層間および内部に上下に複数重ねられて形成されていてもよく、複数のコイル導体4が上下に重ねられて形成される場合は、コイル導体4となるコイル導体パターンおよびコイル導体4同士あるいはコイル導体4と内部配線層とを接続するための貫通導体となる貫通導体パターンが形成されたフェライト層2用のフェライトグリーンシートを複数積層した上に、さらにフェライト層2用のフェライトグリーンシートを積層すればよい。

【0031】

このような本発明のコイル内蔵配線基板は、絶縁層1用のセラミックグリーンシートを準備する第1準備工程と、フェライト層2用のフェライトグリーンシートを準備する第2準備工程と、セラミックグリーンシートとフェライトグリーンシートとを積層してグリーンシート積層体を作製する積層体作製工程と、グリーンシート積層体を焼成する焼成工程とを経て作製される。

【0032】

絶縁層1用のセラミックグリーンシートは、ガラス粉末とフィラー粉末とからなる絶縁体粉末,遷移金属の酸化物または硫化物からなるスピネル構造の結晶および有機バインダーを主成分とするものである。ガラス粉末は、上述したガラス相のガラスの粉末である。フィラー粉末は、上述したフィラー粉末以外に、絶縁層1の電気的特性や機械的特性に応じて、例えばAl2O3,SiO2またはZrO2とアルカリ土類金属酸化物との複合酸化物、TiO2とアルカリ土類金属酸化物との複合酸化物、あるいはAl2O3およびSiO2から選ばれる少なくとも1種を含む複合酸化物(例えばスピネル,ムライト,コージェライト)等のセラミック粉末を含んでいてもよい。

【0033】

フェライト層2用のフェライトグリーンシートは、上述したようなフェライト結晶の粉末であるフェライト粉末、あるいは例えば、FeFe2O4とCuO,ZnOまたはNiOとを予め仮焼することによって作製されたフェライト粉末、および有機バインダーを主成分とするものである。

【0034】

絶縁層1用のセラミックグリーンシートおよびフェライト層2用のフェライトグリーン

シートに含まれる有機バインダーは、従来からセラミックグリーンシートに使用されているものが使用可能であり、例えばアクリル系(アクリル酸,メタクリル酸またはそれらのエステルの単独重合体または共重合体,具体的にはアクリル酸エステル共重合体,メタクリル酸エステル共重合体,アクリル酸エステル−メタクリル酸エステル共重合体等),ポリビニルブチラ−ル系,ポリビニルアルコール系,アクリル−スチレン系,ポリプロピレンカーボネート系あるいはセルロース系等の単独重合体または共重合体が挙げられる。焼成工程での分解性や揮発性を考慮すると、アクリル系バインダーがより好ましい。

【0035】

絶縁層1用のセラミックグリーンシートおよびフェライト層2用のフェライトグリーンシートは、スラリーを調製して、このスラリーをドクターブレード法等の塗布方法によって塗布してスラリー中の溶剤を乾燥することによって作製する。グリーンシートを作製するためのスラリーは、絶縁体粉末やフェライト粉末100質量部に対して有機バインダーを

5〜20質量部、有機溶剤を15〜50質量部の割合で加え、ボールミル等の混合手段により混合することによって3〜100cpsの粘度となるように調製される。このときの有機溶剤

は、絶縁体粉末やフェライト粉末と有機バインダーとを良好に分散させて混合できるようなものであればよく、トルエン,ケトン類およびアルコール類の有機溶媒や水等が挙げられる。これらの中で、トルエン,メチルエチルケトンおよびイソプロピルアルコール等の蒸発係数の高い溶剤は、スラリー塗布後の乾燥工程が短時間で実施できるので好ましい。

【0036】

配線導体3は、上記したCu,Ag,Au,Pt,Ag−Pd合金またはAg−Pt合金等の低抵抗金属の粉末の焼結体であるメタライズ金属からなるものであり、絶縁層1用のセラミックグリーンシートに配線導体3用の導体ペーストを印刷することによって配線導体3となる配線導体パターンを形成しておき、絶縁層1用のセラミックグリーンシートと同時焼成することによって形成される。

【0037】

コイル導体4は、上記した配線導体3と同様のメタライズ金属からなるものであり、フェライト層2用のセラミックグリーンシートにコイル導体4用の導体ペーストを印刷することによってコイル導体パターンを形成しておき、絶縁層1用のセラミックグリーンシートと同時焼成することによって形成される。

【0038】

グリーンシート積層体を作製する方法は、表面および内部に配線導体3を形成して積み重ねた絶縁層1用のセラミックグリーンシートとフェライト層2用のフェライトグリーンシートとに熱と圧力とを加えて熱圧着する方法や、有機バインダー,可塑剤および溶剤等からなる密着剤をシート間に塗布して熱圧着する方法等が採用可能である。積層の際の加熱加圧の条件は、用いる有機バインダー等の種類や量により異なるが、概ね30〜100℃お

よび2〜30MPaである。このときのセラミックグリーンシートおよびフェライトグリーンシートは、配線基板に要求される特性に応じた厚みとなるように、グリーンシートの厚みにより必要な枚数を積層すればよい。

【0039】

配線導体3となる配線導体パターンは、絶縁層1用のセラミックグリーンシートおよびフェライト層2用のフェライトグリーンシートの表面に配線導体3用の導体ペーストをスクリーン印刷法やグラビア印刷法等の印刷法で所定パターンに印刷して形成される。配線導体3となる貫通導体は、配線導体パターンの形成に先立って絶縁層1用のセラミックグリーンシートおよびフェライト層2用のフェライトグリーンシートにパンチング加工やレーザ加工等により貫通孔を形成し、この貫通孔に印刷やプレス充填等の埋め込み手段によって配線導体3用導体ペーストを充填することで形成される。

【0040】

コイル導体4となるコイル導体パターンは、フェライト層2用のフェライトグリーンシートの表面および内部にコイル導体4用の導体ペーストをスクリーン印刷法やグラビア印刷法等の印刷法で所定パターンに印刷して形成される。コイル導体4となる貫通導体は、

コイル導体パターンの形成に先立ってフェライト層2用のフェライトグリーンシートにパンチング加工やレーザ加工等により貫通孔を形成し、この貫通孔に印刷やプレス充填等の埋め込み手段によって配線導体3用導体ペーストを充填することで形成される。

【0041】

例えば、図1〜図3に示す例のようにコイル導体4を形成する場合であれば、まず図2(b)に示す例のように、フェライト層2bにフェライト層2bを貫通する2本の溝を、溝同士の間にフェライト層2bの一部を挟むように形成し、この2本の溝にコイル導体4用の導体ペーストを充填することによってコイルパターンを形成する。なお、このようなフェライト層2bを貫通する溝は上記したパンチング加工やレーザ加工等により形成する。次に、フェライト層2a側のフェライト層2bの上面およびフェライト層2b側のフェライト層2cの上面に、図2(a)に示す例のように、それぞれコイル導体4用の導体ペーストを印刷することでコイル導体4を形成する。

【0042】

グリーンシート積層体の焼成は、300〜600℃の温度で脱バインダーした後、800〜1000

℃の温度で焼成することによって行なわれる。

【0043】

配線導体3用およびコイル導体4用のの導体ペーストは、主成分の金属粉末に有機バインダー,有機溶剤,必要に応じて分散剤等を加えてボールミル,三本ロールミル,プラネタリーミキサー等の混練手段により混合および混練することで作製される。

【0044】

導体ペーストの有機バインダーは、従来から導体ペーストに使用されているものが使用可能であり、例えばアクリル系(アクリル酸,メタクリル酸またはそれらのエステルの単独重合体または共重合体,具体的にはアクリル酸エステル共重合体,メタクリル酸エステル共重合体,アクリル酸エステル−メタクリル酸エステル共重合体等),ポリビニルブチラ−ル系,ポリビニルアルコール系,アクリル−スチレン系,ポリプロピレンカーボネート系あるいはセルロース系等の単独重合体または共重合体が挙げられる。焼成工程での分解、揮発性を考慮すると、アクリル系、アルキド系の有機バインダーがより好ましい。

【0045】

導体ペーストの有機溶剤は、上記した金属粉末と有機バインダーとを良好に分散させて混合できるようなものであればよく、テルピネオールやブチルカルビトールアセテートおよびフタル酸等が使用可能である。

【0046】

配線導体3用およびコイル導体4用の導体ペーストは、金属導体粉末100質量部に対し

て、有機バインダーを3〜15質量部、有機溶剤を10〜30質量部の割合で加えて混練することによって、印刷による導体ペーストの滲みやかすれ等の不具合が発生せず良好に所定形状のパターン形成ができる程度の粘度となるようにすることが望ましい。また、コイル導体4となるコイル導体パターンは、要求されるインダクタンス値やサイズにもよるが、上記のように印刷によって形成する場合は線幅および隣接する外周と内周の導体間距離が0.1mm程度以上であれば容易に形成できる。

【0047】

貫通導体となる配線パターンを形成するための導体ペーストは、溶剤量や有機バインダー量によって、配線導体3用の導体ペーストに対して比較的流動性の低いペースト状に調整し、貫通孔への充填を容易にし、かつ加温硬化するようにするとよい。また、焼結挙動の調整のために、金属導体粉末にセラミックスの粉末を加えた無機成分を含んでいてもよい。

【0048】

なお、図1に示す例のようなコイル内蔵配線基板の場合は、コイル導体パターンが内蔵されたものを含む所定枚数のフェライト層2用のフェライトグリーンシートの上下にそれぞれ配線パターンを形成して積層体を作製し、この積層体を焼成することによって作製される。

【0049】

焼成雰囲気としては、配線導体3がAg等の酸化しにくい材料から成る場合は大気中にて行なわれ、Cu等の酸化しやすい材料から成る場合は、窒素雰囲気が用いられ、脱バインダーしやすいように加湿した雰囲気が用いられる。

【0050】

焼成後のコイル内蔵配線基板の表面に形成された配線導体3の露出する表面には、ニッケルおよび金等の耐蝕性に優れる金属が被着される。これによって、配線導体3と半導体チップやチップ部品等の電子部品との接合、または配線導体3と外部電気回路の配線導体との半田等による接合を強固なものにできる。

【0051】

なお、本発明は以上の実施の形態の例に限定されるものではなく、本発明の要旨を逸脱しない範囲内で種々の変更を加えることは何ら差し支えない。例えば、上記の例ではフェライト層2用のフェライトグリーンシートの上下に絶縁層1用のセラミックグリーンシートを配置して積層体を作製し、この積層体を焼成することによってコイル内蔵配線基板を作製する例について説明したが、先にフェライトグリーンシートのみで積層体を作製して焼成した後に、その上下にセラミックグリーンシートを積層して、この積層体を焼成することによってコイル内蔵配線基板を作製してもよい。

【実施例】

【0052】

上記の実施の形態の例におけるコイル内蔵配線基板の実施例を以下に詳細に説明する。

【0053】

まず、ガラス粉末としてSi,Al,ZnおよびMgを主な元素として含むガラス粉末80質量%と、フィラー粉末としてフォルステライト(Mg2SiO4)またはガーナイト(ZnAl2O4)の粉末20質量%とを混合し、この絶縁体粉末100質量%に対して、有

機バインダーとしてアクリル樹脂を12質量%、可塑剤としてフタル酸系可塑剤を6質量%および溶剤としてトルエンを30質量%の割合で加え、ボールミル法によって混合してスラリーを調製し、このスラリーを用いてドクターブレード法によって厚さ160μmの、絶縁

層1となるセラミックグリーンシートを成形した。

【0054】

この絶縁層1となるセラミックグリーンシートに金型による打ち抜き加工によって、貫通導体用の直径150μmの貫通孔を形成した。この貫通孔に貫通導体ペーストをスクリー

ン印刷法によって充填し、70℃で30分乾燥した。貫通導体ペーストとしては、Ag粉末100質量部と、焼結助剤としてのガラス粉末15質量部に、アクリル樹脂12質量部と有機溶剤

としてのα−テルピネオール2質量部とを加え、攪拌脱泡機により十分に混合した後に3本ロールにて十分に混練したものを用いた。

【0055】

次に、このセラミックグリーンシートに導体ペーストをスクリーン印刷法により2mm四方のサイズで20μmの厚みに塗布して、70℃で30分乾燥して配線導体パターンを形成した。

【0056】

導体ペーストとしては、金属粉末としてAg粉末100質量部に、アクリル樹脂12質量部

と有機溶剤としてのα−テルピネオール2質量部とを加え、攪拌脱泡機により十分に混合した後に3本ロールにて十分に混練したものを用いた。

【0057】

次に、FeFe2O4粉末700g,CuO粉末60g,NiO粉末60g,ZnO粉末180gおよび純水4000cm3をジルコニアボールとともに容量が7000cm3のポットに入れて、ポットを回転させることによるボールミルにて24時間かけて混合した後、乾燥した混合粉末をジルコニアるつぼに入れて大気中730℃で1時間加熱することによって、強磁性フェ

ライト粉末を作製した。このフェライト粉末100質量部に対し、有機バインダーとしてブ

チラール樹脂を10質量部および有機溶剤としてIPAを45質量部添加し、上記と同様のボ

ールミル法によって混合してスラリーとした。このスラリーを用いてドクターブレード法によって厚さ200μmのフェライトグリーンシートを成形した。

【0058】

このフェライトグリーンシートに、金型による打ち抜き加工によって貫通導体用の直径150μmの貫通孔を形成した。また、平面視でフェライトグリーンシートに、外形が矩形

状で、外周部が5mm×5mmで内周部が4mm×4mmのC字状の貫通孔aと、貫通孔aの内側に配置され、外周部が3.4mm×3.4mmで内周部が2.4mm×2.4mmのC字状の貫通孔bとを0.3mm離間させて形成した。この貫通孔に、貫通導体ペーストをスクリー

ン印刷法によって充填し、70℃で30分乾燥して貫通導体となる貫通導体組成物を形成した。貫通導体ペーストとしては、上記と同じものを用いた。

【0059】

続いて、このフェライトグリーンシート2枚にそれぞれ導体ペーストをスクリーン印刷法によって50μmの厚みに塗布し、70℃で30分乾燥して、コイル導体パターンを形成した。導体ペーストとしては、Ag粉末100質量部に、アクリル樹脂10質量部と有機溶剤とし

てのα−テルピネオール1質量部とを加え、攪拌脱泡機により十分に混合したものを用いた。

【0060】

次に、フェライトグリーンシートの間にコイル導体パターンが位置するとともに、C字状の貫通孔が形成されていないフェライトグリーンシートで、C字状の貫通孔に導体パターンが充填されたフェライトグリーンシートを上下から挟むようにこれらのフェライトグリーンシートを3枚重ねた。このようなフェライトグリーンシートは、断面視で、フェライトグリーンシートの間に形成されたコイル導体4用の導体パターンを厚さ50μm,幅1.3mmに形成し、フェライトグリーンシートの貫通孔aおよび貫通孔bに充填されたコイ

ル導体4用の導体パターンを厚さ0.2mm,幅0.5mmに形成した。なお、コイル導体4用の導体パターンで囲まれたフェライトグリーンシートの一部の寸法は幅が0.3mm,厚さ0.2mmとした。さらに、フェライトグリーンシートを3枚重ねたその上下にそれぞれ2枚の絶縁層1となるセラミックグリーンシートを積み重ねて、20MPaの圧力および55℃の温度で加熱圧着してセラミックグリーンシートが表層に位置する積層体を作製した。

【0061】

次に、この積層体を80×80mmの大きさに切断した後、大気中で500℃、3時間の条件

で加熱して有機成分を除去した後、大気中で900℃、1時間の条件で焼成することによっ

て、ガラスセラミックスからなる絶縁層1の間にフェライト層2が設けられたコイル内蔵配線基板を作製した。

【0062】

また、比較例として、コイル導体を、フェライト層の一部を囲むように形成せずに作製した点以外は、上記した実施例と同様の材料および製造方法によって比較例を作製した。

【0063】

このようにして得られた実施例の試料および比較例の試料をそれぞれ作製して、インダクタンス値の測定を行なった。インダクタンスの測定は、Impedance Gain

Phase Analyser(ヒューレットパッカード社製)用いた。測定は3MHzの周波数で行い、0〜5アンペアの電流値の範囲で測定した。

【0064】

インダクタンス値の測定結果を図5に示す。図5において、縦軸はインダクタンス値を、横軸は流した電流値をそれぞれ示し、実施例の測定結果を実線で、比較例の測定結果を破線でそれぞれ示す。

【0065】

図5に示すように、測定を行った全ての電流値において、比較例のインダクタンス値に比べて、実施例のインダクタンス値が高くなっていることが確認できた。

【0066】

以上の結果から、上記の実施の形態の例において説明した、コイル導体4がコイル導体

4の幅方向の断面の断面視で、フェライト層2の一部を囲むように形成されているコイル内蔵配線基板は、フェライト層2の透磁率の低下を低減でき、内蔵されたコイルのインダクタンスを大きくできることが確認できた。

【符号の説明】

【0067】

1・・・絶縁層

2(2a,2b,2c)・・・フェライト層

3・・・配線導体

4・・・コイル導体

【特許請求の範囲】

【請求項1】

複数のフェライト層と、該フェライト層の表面および内部に形成された配線導体と、複数の前記フェライト層の層間および内部に、前記配線導体と電気的に接続されたコイル導体とを備えたコイル内蔵配線基板であって、

前記コイル導体は、前記コイル導体の幅方向の断面の断面視で、前記フェライト層の一部を囲むように形成されていることを特徴とするコイル内蔵配線基板。

【請求項2】

前記フェライト層の最上面および最下面に、ガラスセラミックスからなる絶縁層と、前記フェライト層に配置された配線導体に電気的に接続され、前記絶縁層の表面および内部に配置された配線導体とを設けたことを特徴とする請求項1記載のコイル内蔵配線基板。

【請求項1】

複数のフェライト層と、該フェライト層の表面および内部に形成された配線導体と、複数の前記フェライト層の層間および内部に、前記配線導体と電気的に接続されたコイル導体とを備えたコイル内蔵配線基板であって、

前記コイル導体は、前記コイル導体の幅方向の断面の断面視で、前記フェライト層の一部を囲むように形成されていることを特徴とするコイル内蔵配線基板。

【請求項2】

前記フェライト層の最上面および最下面に、ガラスセラミックスからなる絶縁層と、前記フェライト層に配置された配線導体に電気的に接続され、前記絶縁層の表面および内部に配置された配線導体とを設けたことを特徴とする請求項1記載のコイル内蔵配線基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−33622(P2012−33622A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−170745(P2010−170745)

【出願日】平成22年7月29日(2010.7.29)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年7月29日(2010.7.29)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]