コイル形成方法、及びコイル

【課題】容易に製造できるとともに、比抵抗が高くなることを抑制できるコイル形成方法、及びコイルを提供すること。

【解決手段】絶縁性を有する絶縁基板上に、有機溶媒(テルピネオール及びエタノール)に銅ナノフィラーを混合した銅ペーストを塗布して各コイルパターンを形成する各パターン形成工程(ステップS2,S3)と、加熱により各コイルパターンに含まれる有機溶媒を除去するとともに銅ナノフィラー同士を焼結(金属接合)させて金属焼結体とする焼結工程(ステップS4)と、を含む。

【解決手段】絶縁性を有する絶縁基板上に、有機溶媒(テルピネオール及びエタノール)に銅ナノフィラーを混合した銅ペーストを塗布して各コイルパターンを形成する各パターン形成工程(ステップS2,S3)と、加熱により各コイルパターンに含まれる有機溶媒を除去するとともに銅ナノフィラー同士を焼結(金属接合)させて金属焼結体とする焼結工程(ステップS4)と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コイル形成方法、及びコイルに関する。

【背景技術】

【0002】

従来から、金属ペースト(導体ペースト)を用いて支持体上にコイルパターンをスクリーン印刷するとともに加熱し、支持体上にコイルを形成することが行われている(例えば特許文献1)。

【0003】

特許文献1では、金属ペーストを用いて円板状フェライト成形体の主平面にコイルパターン等を印刷(形成)するとともに加熱し、円板状フェライト成形体上にコイルを形成している。このため、特許文献1では、銅箔(銅板)を打ち抜き加工したり、コア材に銅線を巻回したりする場合と比較して、コイルを容易に製造できる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−50928号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、特許文献1のようにコイルを印刷して形成する場合、一般に、エポキシ樹脂などの熱硬化性樹脂に金属粒子を混合させた金属ペーストが用いられる。しかしながら、熱硬化性樹脂を含む金属ペーストを用いてコイルを形成した場合には、コイル内部に硬化した熱硬化性樹脂が残留することにより、コイルそのものの比抵抗が大きくなる傾向がある。このため、銅箔(銅板)の打ち抜き加工や、銅線の巻回により形成したコイルと比較して比抵抗が高くなりやすく、通電時に発熱しやすいという問題があった。

【0006】

本発明は、上記従来技術に存在する問題点に着目してなされたものであり、その目的は、容易に製造できるとともに、比抵抗が高くなることを抑制できるコイルの形成方法、及びコイルを提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、請求項1に記載の発明は、コイル形成方法において、絶縁性を有する支持体上に、有機溶媒に金属粒子を混合した混合体を塗布してコイルパターンを形成する工程と、加熱により前記コイルパターンに含まれる有機溶媒を除去するとともに前記金属粒子同士を焼成する工程と、を含むことを要旨とする。

【0008】

これによれば、有機溶媒に金属粒子を混合した混合体を塗布することによりコイルパターンを容易に形成できる。また、加熱により、有機溶媒を除去するとともに金属粒子同士を焼成できる。したがって、コイル形状を成形しやすく、且つ金属粒子の間に熱硬化性樹脂が残留する場合と比較して比抵抗が高くなることを抑制できる。したがって、容易に製造できるとともに、比抵抗が高くなることを抑制できる。

【0009】

請求項2に記載の発明は、請求項1に記載のコイル形成方法において、前記有機溶媒の沸点は、前記加熱の温度より低温であることを要旨とする。

これによれば、金属粒子を焼成する際に有機溶媒を蒸発させ、コイル内部に有機溶媒が残留することを抑制できる。したがって、コイルの比抵抗が高くなることを抑制できる。

【0010】

請求項3に記載の発明は、請求項1又は請求項2に記載のコイル形成方法において、前記混合体の粘度は、50Pa・s以上且つ100Pa・s以下であることを要旨とする。これによれば、混合体の取り扱いが容易になり、混合体を塗布することによりコイルパターンを容易に形成できる。

【0011】

請求項4に記載の発明は、請求項1〜請求項3のうち何れか一項に記載のコイル形成方法において、前記混合体は80重量%以上且つ98重量%以下の前記金属粒子を含むことを要旨とする。

【0012】

これによれば、有機溶媒の除去及び金属粒子の焼成の際に、コイルパターンの体積が減少することを抑制できる。したがって、容易に製造できる。

請求項5に記載の発明は、請求項1〜請求項4のうち何れか一項に記載のコイル形成方法において、前記支持体には、凹部が設けられており、前記凹部に前記混合体を充填することにより前記コイルパターンを形成することを要旨とする。

【0013】

これによれば、凹部に混合体を充填することにより、コイルパターンの厚さを確実に確保できる。したがって、容易に製造できる。

請求項6に記載の発明は、コイルにおいて、請求項1〜請求項5のうち何れか一項に記載のコイル形成方法により形成されたことを要旨とする。これによれば、金属粒子同士が焼成されたコイルとなる。このため、金属粒子の間に熱硬化性樹脂が残留する場合と比較して比抵抗が高くなることを抑制できる。したがって、容易に製造できるとともに、比抵抗が高くなることを抑制できる。

【0014】

請求項7に記載の発明は、コイルにおいて、絶縁性を有する支持体に支持されるとともに、表面に径が0.5μm以下且つ0μmより大きい空孔を有し、金属粒子同士が焼成された金属焼成体により形成されたことを要旨とする。

【0015】

これによれば、絶縁性を有する支持体に支持されるとともに、金属粒子同士が焼成された金属焼成体によりコイルが形成される。金属焼成体は、焼成前の金属粒子の状態においてコイル形状に成形(配置)しやすく、且つ焼成させることで金属粒子の間に熱硬化性樹脂が残留する場合と比較して比抵抗が高くなることを抑制できる。したがって、容易に製造できるとともに、比抵抗が高くなることを抑制できる。

【0016】

請求項8に記載の発明は、請求項7に記載のコイルにおいて、前記支持体の凹部に形成されたことを要旨とする。これによれば、機械的な接触などによりコイルが支持体から脱落することを抑制できる。

【発明の効果】

【0017】

本発明によれば、容易に製造できるとともに、比抵抗が高くなることを抑制できる。

【図面の簡単な説明】

【0018】

【図1】DC/DCコンバータの模式斜視図。

【図2】トランスを部分的に分解した模式斜視図。

【図3】図1に示すA−A断面図。

【図4】(a)は、絶縁基板の上面側から見た場合における一次コイルを示す模式平面図、(b)は、絶縁基板の下面側から見た場合における二次コイルを示す模式下面図。

【図5】一次コイル及び二次コイルを形成する銅配線の表面状態を示す模式図。

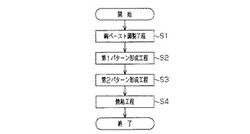

【図6】一次コイル、及び二次コイルの形成方法を示すフローチャート。

【図7】一次コイルパターンの形成方法を示す模式図。

【図8】二次コイルパターンの形成方法を示す模式図。

【発明を実施するための形態】

【0019】

以下、本発明をトランスのコイルに具体化した実施形態について、図1〜図8にしたがって説明する。

図1に示すように、本実施形態のDC/DCコンバータ10は、絶縁性を有する材料(以下、絶縁材料と示す)からなるハウジング11を備えるとともに、ハウジング11の内部には、絶縁材料(本実施形態ではガラスエポキシ樹脂)からなる支持体としての絶縁基板12が固定されている。絶縁基板12は、その両面に厚みが0.1〜0.5mmの図示しない厚銅箔パターンが付与されており、両面基板とされている。絶縁基板12には、IGBTやMOSFETなどの複数のパワー半導体素子13が実装されているとともに、誘導機器(電子機器)としてのトランス14が配設されている。以下の説明では、便宜上、パワー半導体素子13が実装された面を絶縁基板12の上面(表面)と示し、その反対側の面を絶縁基板12の下面(裏面)と示す。

【0020】

図2に示すように、トランス14は、軟磁性材料(本実施形態ではフェライト)からなるコア15を備えている。コア15は、絶縁基板12の上面及び下面の両側から絶縁基板12を挟持するように配設された一対(一組)のコア部材16から構成される。各コア部材16は、略長方形平板状をなすベース部16aと、このベース部16aの中央部から絶縁基板12側へ向かって突出する第1脚部16bと、ベース部16aの両端から絶縁基板12側へ向かって突出する一対の第2脚部16cとから構成されている。

【0021】

第1脚部16bは、略円柱状をなし、その先端部に平面が形成されている。絶縁基板12には、上面と下面とを連通するように平面視で円形の挿通孔12aが形成されているとともに、この挿通孔12aには、各コア部材16の第1脚部16bが絶縁基板12の両面側から挿通される。そして、図3に示すように、各コア部材16は、挿通孔12a内において第1脚部16bの先端部の平面同士が接するように配置される。

【0022】

また、図2に示すように、第2脚部16cは、絶縁基板12の側縁部に沿って延びる壁状をなし、先端部に平面が形成されている。図3に示すように、各コア部材16は、絶縁基板12を挟んで絶縁基板12の両側縁部において、第2脚部16cの先端部の平面同士が接するように配置される。したがって、各コア部材16は、その全体が断面視、及び側面視で略E字状をなす。

【0023】

そして、コア15(各コア部材16)を絶縁基板12に組み付けた状態において、絶縁基板12は、絶縁基板12の上面及び下面と、各コア部材16との間に空間(隙間)が形成されるように支持される。すなわち、トランス14において、絶縁基板12の上面及び下面は、コア15を構成する各コア部材16と非接触とされている。

【0024】

図2に示すように、絶縁基板12の上面には、一次コイル17が形成(パターニング)されている。図4(a)に示すように、一次コイル17は、挿通孔12aの同心円の一部をなす円弧状に形成されるとともに、挿通孔12aの周囲を平面視で多重(本実施形態では4重)に囲う銅配線(導体)wからなる第1パターン部P1と、この第1パターン部P1をなす銅配線w同士を接続する銅配線wからなる第2パターン部P2から形成されている。そして、第1パターン部P1、及び第2パターン部P2は、その全体として、線状をなす1本の銅配線wが挿通孔12aの周囲を平面視でらせん(スパイラル)状に取り巻くように配置された一次コイルパターンPaを形成している。本実施形態において、一次コイル17の巻回数(ターン数)は、4回となる。また、一次コイル17は、絶縁基板12に付与された厚銅箔パターンに電気的に接続されている。

【0025】

本実施形態の第1パターン部P1(一次コイル17)は、平面視における銅配線wの幅となる線幅t1が0.7〜0.9mmに設定されるとともに、隣り合う銅配線wの間隔となる線間隔t2が0.5〜1mmに設定されている。また、図3に示すように、絶縁基板12の上面には、一次コイル17(一次コイルパターンPa)と平面視で同一形状に形成された凹部12bが形成されているとともに、一次コイル17(一次コイルパターンPa)は、凹部12b内に形成されている。したがって、本実施形態の一次コイル17は、絶縁基板12に支持されている。絶縁基板12の厚さ方向に沿った凹部12bの深さは、一次コイル17(一次コイルパターンPa)の厚み(高さ)と一致(略一致)されている。本実施形態において、凹部12bの深さ、及び一次コイル17の厚さは、0.5mmに設定される。

【0026】

また、図3に示すように、絶縁基板12の下面には、二次コイル18が形成(パターニング)されている。図4(b)に示すように、二次コイル18は、挿通孔12aと同心円状に配置した銅配線wから構成された二次コイルパターンPbから形成されている。本実施形態において、二次コイル18の巻回数は、1回となる。また、二次コイル18は、絶縁基板12に付与された厚銅箔パターンに電気的に接続されている。

【0027】

また、図3に示すように、絶縁基板12の下面には、二次コイル18(二次コイルパターンPb)と下面視で同一形状に形成された凹部12cが形成されているとともに、二次コイル18(二次コイルパターンPb)は、凹部12c内に形成されている。したがって、本実施形態の二次コイル18は、絶縁基板12に支持されている。二次コイル18(二次コイルパターンPb)は、下面視における銅配線wの幅となる線幅t3が6.4mmに設定される。また、絶縁基板12の厚さ方向に沿った凹部12cの深さは、二次コイル18の厚さと一致されている。本実施形態において、凹部12cの深さ、及び二次コイル18の厚さは、0.5mmに設定される。

【0028】

本実施形態において、一次コイル17、及び二次コイル18を形成する銅配線wは、何れも金属粒子同士が焼成された金属焼成体とされている。より具体的に言えば、銅配線wは、金属粒子同士が焼結により金属接合(金属結合)された金属焼結体からなる。図5に示すように、本実施形態の銅配線wは、粒子径(たとえば図5において横方向の長さ)が10〜1000nmである微細な金属粒子としての銅ナノフィラーNfを焼結させた焼結体とされている。このため、銅配線wの表面には、空孔kが形成されている。なお、本実施の形態において空孔kの径は0.5μm以下且つ0μmより大きい。

【0029】

本実施形態において、銅配線wは、その比抵抗が10〜30μΩ・cmであり、密度が7.0〜8.5g/cm3とされている。また、銅配線wは、その断面を走査型電子顕微鏡写真で観察した場合、断面積の全体に占める銅ナノフィラーNfの断面積の割合が50%以上であり、好ましくは80%以上とされている。

【0030】

次に、本実施形態の一次コイル17、及び二次コイル18の形成方法(製造方法)について図6〜図8にしたがって説明する。

最初に、図6に示すように、有機溶媒(本実施形態では、テルピネオール及びエタノール)と銅ナノフィラーNfを混合した混合体としての銅ペースト20を得る銅ペースト調製工程を行う(ステップS1)。銅ペースト調製工程では、増粘剤(バインダ)となるテルピネオールと、銅ナノフィラーNfを混合するとともに、さらに希釈剤(粘度調整剤)となるエタノールを加えつつ均一となるまで混合し、最終的に粘度を50Pa・s以上且つ100Pa・s以下に、より好ましくは80Pa・s以上且つ100Pa・s以下に調整する。粘度が50Pa・s未満の場合には、銅ペースト20によりコイルパターンを形成し難く、100Pa・sより大きい場合には銅ペースト20を塗布や充填し難い。つまり、粘度が50Pa・s以上且つ100Pa・s以下の場合には銅ペースト20の取り扱いが容易になり、銅ペースト20を塗布することによりコイルパターンを容易に形成できる。

【0031】

本実施形態において、銅ペースト20は、80重量%以上且つ98重量%以下、より好ましくは90重量%以上且つ98重量%以下の銅ナノフィラーNfを含む。銅ペースト20に含まれる銅ナノフィラーNfが80重量%より少ない場合には、導電性が低くなる。また、銅ペースト20は有機溶媒を含むため、銅ナノフィラーNfの含有率を98重量%以上にし難い。テルピネオールの沸点は、217〜220℃であるとともに、エタノールの沸点は、78.3℃であり、何れも室温(1〜30℃)よりも高い。

【0032】

また、本実施形態の銅ナノフィラーNfは、表面に酸化膜が形成されていないとともに、その表面の全体に有機分子(有機化合物)としてのカルボン酸(R−COOH、但しR=CnH2n+1,1≦n≦12)からなる有機皮膜が形成され、被覆されている。このため、銅ナノフィラーNfの表面は、有機皮膜により酸化が抑制されている。

【0033】

次に、一次コイルパターンPaを絶縁基板12上に形成する第1パターン形成工程を行う(ステップS2)。図7に示すように、第1パターン形成工程では、まず絶縁基板12の上面に対して一次コイル17(一次コイルパターンPa)と同一形状のペースト通過部21aを形成した第1スクリーン21を載置するとともに、絶縁基板12の凹部12bと第1スクリーン21のペースト通過部21aを整合一致させてから固定する。なお、第1スクリーン21の厚さは、0.05mmとされている。次に、第1スクリーン21を介して、スキージ(ブレード)22を用いて銅ペースト20を塗布することにより絶縁基板12の凹部12b内に銅ペースト20を充填し、一次コイルパターンPaを絶縁基板12上に形成(スクリーン印刷)する。

【0034】

次に、図6に示すように、二次コイルパターンPbを絶縁基板12上に形成する第2パターン形成工程を行う(ステップS3)。図8に示すように、第2パターン形成工程では、絶縁基板12の下面に対して二次コイル18(二次コイルパターンPb)と同一形状のペースト通過部23aを形成した第2スクリーン23を載置するとともに、絶縁基板12の凹部12cと第2スクリーン23のペースト通過部23aを整合一致させてから固定する。なお、第2スクリーン23の厚さは、0.05mmとされている。次に、第2スクリーン23を介して、スキージ22を用いて銅ペースト20を塗布することにより絶縁基板12の凹部12c内に銅ペースト20を充填し、二次コイルパターンPbを絶縁基板12上に形成(スクリーン印刷)する。

【0035】

次に、図6に示すように、一次コイルパターンPa、及び二次コイルパターンPbを形成した絶縁基板12を加熱して、銅ペースト20に含まれる有機溶媒を除去するとともに、銅ナノフィラーNf同士を金属接合(焼成)させて金属焼結体とする焼結工程を行う(ステップS4)。焼結工程は、大気雰囲気(常圧)下において、250℃で5分間、加熱して行う。250℃は、銅の融点である1083℃より低く、且つ銅ペースト20に含まれる有機溶媒(テルピネオール、及びエタノール)の沸点より高い温度である。

【0036】

焼結工程により、銅ペースト20に含まれるテルピネオール、及びエタノールが蒸発(気化)されるとともに、銅ナノフィラーNfの表面から有機皮膜を構成するカルボン酸が離脱して蒸発(気化)する。そして、酸化皮膜が除去された銅ナノフィラーNfは、相互に金属接合(焼成)され、図5に示すような金属焼結体が形成される。この際、一次コイルパターンPa、及び二次コイルパターンPbの厚さ(高さ)は、有機溶媒や有機皮膜の蒸発(気化)に伴って、焼結工程前の0.55mmから0.5mmに減少する。また、一次コイルパターンPa、及び二次コイルパターンPbの表面には、有機溶媒や有機皮膜の蒸発(気化)により空孔kが形成される。なお、一次コイル17及び二次コイル18の形成後(焼結工程の終了後)には、絶縁基板12の上面側、及び下面側から各コア部材16を配置してコア15を形成し、トランス14が形成される。

【0037】

次に、上記のように構成した一次コイル17、及び二次コイル18の作用について説明する。

一次コイル17、及び二次コイル18は、銅ナノフィラーNf同士が焼結された金属焼結体により形成されている。これに対し、エポキシ樹脂などの熱硬化性樹脂に銅ナノフィラーNfを混合したペーストを熱硬化させて形成したコイルでは、断面積の全体に占める熱硬化性樹脂の断面積の割合が50%程度となるのが一般的である。このため、本実施形態の一次コイル17及び二次コイル18では、エポキシ樹脂などの熱硬化性樹脂に銅ナノフィラーNfを混合したペーストを熱硬化させて形成したコイルと比較して、銅配線wそのものの比抵抗を低く抑えることができる。このため、本実施形態の一次コイル17、及び二次コイル18では、通電時における発熱を抑制できる。

【0038】

したがって、上記実施形態によれば、以下のような効果を得ることができる。

(1)有機溶媒(テルピネオール、及びエタノール)に銅ナノフィラーNfを混合した銅ペースト20を絶縁基板12上に塗布して一次コイルパターンPa、及び二次コイルパターンPbを形成することにより、一次コイルパターンPa、及び二次コイルパターンPbを容易に形成できる。また、加熱により有機溶媒を除去するとともに銅ナノフィラーNf同士を焼結して金属焼結体とすることができる。したがって、コイル形状(一次コイルパターンPa、及び二次コイルパターンPb)を形成しやすく、且つ銅ナノフィラーNfの間に熱硬化性樹脂が残留する場合と比較して比抵抗が高くなることを抑制できる。したがって、一次コイル17及び二次コイル18を容易に製造できるとともに、比抵抗が高くなることを抑制できる。

【0039】

(2)有機溶媒(テルピネオール、及びエタノール)の沸点は、加熱工程における加熱の温度より低温である。このため、銅ナノフィラーNfを焼結する際に有機溶媒を気化(蒸発)させ、一次コイル17、及び二次コイル18の銅配線w内に有機溶媒が残留することを抑制できる。したがって、一次コイル17及び二次コイル18の比抵抗が高くなることを抑制できる。

【0040】

(3)銅ペースト20の粘度を50Pa・s以上且つ100Pa・s以下に設定した。このため、銅ペースト20の取り扱いが容易になり、銅ペースト20を塗布することにより一次コイルパターンPa、及び二次コイルパターンPbを容易に形成できる。

【0041】

(4)銅ペースト20は、80重量%以上且つ98重量%以下の銅ナノフィラーNfを含む。このため、焼結工程(有機溶媒の除去及び銅ナノフィラーNfの焼結)の際に、一次コイルパターンPa、及び二次コイルパターンPbの体積(厚さ)が減少することを抑制できる。したがって、容易に製造できる。

【0042】

(5)絶縁基板12には凹部12b、及び凹部12cが設けられており、各凹部12b,12cに銅ペースト20を充填することにより一次コイルパターンPa、及び二次コイルパターンPbを形成するようにした。このため、一次コイルパターンPa、及び二次コイルパターンPbの厚さを確実に確保できる。したがって、容易に製造できる。

【0043】

(6)一次コイル17、及び二次コイル18は、絶縁性を有する絶縁基板12に支持されるとともに、銅ナノフィラーNf同士が焼結された金属焼結体により形成される。金属焼結体は、焼結前の銅ナノフィラーNfの状態においてコイル形状(一次コイルパターンPa、及び二次コイルパターンPb)に成形(配置)しやすく、且つ焼結させることで銅ナノフィラーNf同士が金属接合し、銅ナノフィラーNfの間に熱硬化性樹脂が残留する場合と比較して比抵抗が高くなることを抑制できる。したがって、一次コイル17及び二次コイル18を容易に製造できるとともに、比抵抗が高くなることを抑制できる。

【0044】

(7)凹部12b、及び凹部12c内に一次コイル17及び二次コイル18がそれぞれ形成される。したがって、機械的な接触などにより、金属焼結体からなる一次コイル17、及び二次コイル18が絶縁基板12から脱落することを抑制できる。

【0045】

(8)絶縁基板12の上面に対し、銅ペースト20を塗布して一次コイルパターンPaを形成している。このため、本実施形態では、銅箔(銅板)の打ち抜き加工では実現が困難な線幅t1、及び線間隔t2で一次コイルパターンPaを形成できる。具体的に説明すると、一般に、銅箔(銅板)を打ち抜き加工する場合には、線幅t1を0.9mm以下に、線間隔t2を1mm以下に、厚さを0.5mmに形成することが困難である。これに対して、本実施形態の一次コイル17、及びコイル形成方法では、一次コイル17(一次コイルパターンPa)における銅配線wの線幅t1を0.7〜0.9mmに、線間隔t2を0.5〜1mmに、厚さを0.5mmにできる。したがって、絶縁基板12上における一次コイル17(一次コイルパターンPa)の配置面積を縮小、又は同一配置面積における巻回数を増加させることができる。

【0046】

(9)本実施形態では、一次コイル17、及び二次コイル18を用いてトランス14を構成している。したがって、トランス14を小型化できる。

なお、本実施形態は以下のように変更してもよい。

【0047】

○ 銅ペースト20に用いる希釈剤(粘度調整剤)は、エタノールに代えてメタノール、オクタノール、ヘキサン、又はトルエンなどを用いてもよい。すなわち、沸点が室温以上であり、且つ沸点が焼結工程における加熱温度より低い有機溶媒であればよい。

【0048】

○ 銅ペースト20に用いる増粘剤(バインダ)は、テルピネオールに代えてエチレングリコールなどを用いてもよい。すなわち、沸点が室温以上であり、且つ沸点が焼結工程における加熱温度より低い有機溶媒であればよい。

【0049】

○ 金属粒子(銅ナノフィラーNf)の表面に形成する有機皮膜(カルボン酸)としては、例えばステアリン酸、オレイン酸、リノール酸など、異なる有機分子により構成してもよい。

【0050】

○ 二次コイル18は、銅箔(銅板)を打ち抜き加工して形成してもよい。

○ 一次コイル17を絶縁基板12の下面に配置する一方で、二次コイル18を絶縁基板12の上面に配置してもよい。

【0051】

○ 金属粒子として、銅ナノフィラーNfに代えて、微細な銀の微粒子からなる銀ナノフィラーを用いてもよい。なお、銀の融点は960℃である。また、スズやニッケルの微粒子からなるナノフィラーを用いてもよい。

【0052】

○ 金属粒子(銅ナノフィラーNf)の粒子径は、適宜変更してもよい。また、異なる粒子径の金属粒子を組み合わせて用いてもよい。

○ 焼結工程では、絶縁基板12(一次コイルパターンPa、及び二次コイルパターンPb)を冶具で加圧しつつ加熱してもよい。このように構成した場合には、空孔kの形成を抑制し、銅配線wをより緻密な金属焼結体とすることができる。

【0053】

○ 焼結工程の温度は、例えば300℃など、金属粒子同士が金属接合されて金属焼結体となる温度であれば、適宜変更してもよい。

○ 焼結工程における加熱時間は、例えば10分など、金属粒子同士が金属接合されて金属焼結体となる時間であれば、適宜変更してもよい。

【0054】

○ 焼結工程における焼結雰囲気は大気に限らず、例えば酸素と窒素など、金属粒子同士が金属接合されて金属焼結体となる雰囲気であれば、適宜変更してもよい。

○ 第1パターン形成工程(ステップS2)と、第2パターン形成工程(ステップS3)の順序を入れ替えてもよい。

【0055】

○ 第1パターン形成工程(ステップS2)と、第2パターン形成工程(ステップS3)との間にも焼結工程を設けてもよい。

○ 第1スクリーン21、及び第2スクリーン23のうち少なくとも何れか一方を用いなくてもよい。この場合には、絶縁基板12に銅ペースト20を直接塗布し、凹部12bや凹部12cに銅ペースト20(混合体)を充填(塗布)して一次コイルパターンPa、及び二次コイルパターンPbを形成すればよい。

【0056】

○ 絶縁基板12の凹部12b及び凹部12cのうち少なくとも一方を省略してもよい。この場合、第1スクリーン21や第2スクリーン23の厚さを、例えば0.55mmなど、一次コイルパターンPa、及び二次コイルパターンPbに必要な厚さに設定すればよい。

【0057】

○ ハウジング11に一次コイル17や二次コイル18を形成してもよい。この場合、ハウジング11が支持体となる。

○ 一次コイル17は、一次コイル17を絶縁基板12の厚さ方向に対して複数層にわたって積層するとともに、各一次コイル17を電気的に接続して1つのコイルとしてもよい。この場合、一次コイル17上に絶縁層を形成するとともに、その絶縁層の上に一次コイル17を形成することを繰り返せばよい。また、二次コイル18についても同様の構成としてもよい。

【0058】

○ 一次コイル17(一次コイルパターンPa)の銅配線wは、線幅t1が0.9mmを超えてもよい。また、銅配線wは、線間隔t2が1mmを超えてもよく、厚さが0.5mm未満でも0.5mmを超えていてもよい。同様に、二次コイル18(二次コイルパターンPb)の銅配線wの線幅は、適宜変更してもよい。

【0059】

○ 一次コイル17、及び二次コイル18の巻回数(ターン数)は、適宜変更してもよい。

○ 一次コイル17、及び二次コイル18の何れか一方を省略するか、或いは一次コイル17及び二次コイル18を電気的に接続して1つのコイルとすることにより、誘導機器(電子部品)としてのインダクタ(リアクトル)として構成してもよい。この場合、コア15を省略した構成としてもよい。

【0060】

次に、上記実施形態及び別例(変形例)から把握できる技術的思想について以下に追記する。

(イ)前記金属焼結体は、線幅が0.9mm以下であり、且つ厚さが0.5mm以下の線状に形成されるとともに、その線間隔が1mm以下となるように前記支持体に支持された請求項7又は請求項8に記載のコイル。

【0061】

(ロ)前記金属焼結体は、断面積の全体に占める前記金属粒子の断面積の割合が50%以上である請求項7、請求項8、及び技術的思想(イ)のうち何れか一項に記載のコイル。

【0062】

(ハ)請求項7、請求項8、及び技術的思想(イ),(ハ)のうち何れか一項に記載のコイルを含んで構成された誘導機器。

【符号の説明】

【0063】

12…絶縁基板(支持体)、12b…凹部、12c…凹部、14…トランス(誘導機器)、17…一次コイル(コイル)、18…二次コイル(コイル)、20…銅ペースト(混合体)、k…空孔、Nf…銅ナノフィラー(金属粒子)、Pa…一次コイルパターン(コイルパターン)、Pb…二次コイルパターン(コイルパターン)、S2〜S4…ステップ(工程)。

【技術分野】

【0001】

本発明は、コイル形成方法、及びコイルに関する。

【背景技術】

【0002】

従来から、金属ペースト(導体ペースト)を用いて支持体上にコイルパターンをスクリーン印刷するとともに加熱し、支持体上にコイルを形成することが行われている(例えば特許文献1)。

【0003】

特許文献1では、金属ペーストを用いて円板状フェライト成形体の主平面にコイルパターン等を印刷(形成)するとともに加熱し、円板状フェライト成形体上にコイルを形成している。このため、特許文献1では、銅箔(銅板)を打ち抜き加工したり、コア材に銅線を巻回したりする場合と比較して、コイルを容易に製造できる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−50928号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、特許文献1のようにコイルを印刷して形成する場合、一般に、エポキシ樹脂などの熱硬化性樹脂に金属粒子を混合させた金属ペーストが用いられる。しかしながら、熱硬化性樹脂を含む金属ペーストを用いてコイルを形成した場合には、コイル内部に硬化した熱硬化性樹脂が残留することにより、コイルそのものの比抵抗が大きくなる傾向がある。このため、銅箔(銅板)の打ち抜き加工や、銅線の巻回により形成したコイルと比較して比抵抗が高くなりやすく、通電時に発熱しやすいという問題があった。

【0006】

本発明は、上記従来技術に存在する問題点に着目してなされたものであり、その目的は、容易に製造できるとともに、比抵抗が高くなることを抑制できるコイルの形成方法、及びコイルを提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、請求項1に記載の発明は、コイル形成方法において、絶縁性を有する支持体上に、有機溶媒に金属粒子を混合した混合体を塗布してコイルパターンを形成する工程と、加熱により前記コイルパターンに含まれる有機溶媒を除去するとともに前記金属粒子同士を焼成する工程と、を含むことを要旨とする。

【0008】

これによれば、有機溶媒に金属粒子を混合した混合体を塗布することによりコイルパターンを容易に形成できる。また、加熱により、有機溶媒を除去するとともに金属粒子同士を焼成できる。したがって、コイル形状を成形しやすく、且つ金属粒子の間に熱硬化性樹脂が残留する場合と比較して比抵抗が高くなることを抑制できる。したがって、容易に製造できるとともに、比抵抗が高くなることを抑制できる。

【0009】

請求項2に記載の発明は、請求項1に記載のコイル形成方法において、前記有機溶媒の沸点は、前記加熱の温度より低温であることを要旨とする。

これによれば、金属粒子を焼成する際に有機溶媒を蒸発させ、コイル内部に有機溶媒が残留することを抑制できる。したがって、コイルの比抵抗が高くなることを抑制できる。

【0010】

請求項3に記載の発明は、請求項1又は請求項2に記載のコイル形成方法において、前記混合体の粘度は、50Pa・s以上且つ100Pa・s以下であることを要旨とする。これによれば、混合体の取り扱いが容易になり、混合体を塗布することによりコイルパターンを容易に形成できる。

【0011】

請求項4に記載の発明は、請求項1〜請求項3のうち何れか一項に記載のコイル形成方法において、前記混合体は80重量%以上且つ98重量%以下の前記金属粒子を含むことを要旨とする。

【0012】

これによれば、有機溶媒の除去及び金属粒子の焼成の際に、コイルパターンの体積が減少することを抑制できる。したがって、容易に製造できる。

請求項5に記載の発明は、請求項1〜請求項4のうち何れか一項に記載のコイル形成方法において、前記支持体には、凹部が設けられており、前記凹部に前記混合体を充填することにより前記コイルパターンを形成することを要旨とする。

【0013】

これによれば、凹部に混合体を充填することにより、コイルパターンの厚さを確実に確保できる。したがって、容易に製造できる。

請求項6に記載の発明は、コイルにおいて、請求項1〜請求項5のうち何れか一項に記載のコイル形成方法により形成されたことを要旨とする。これによれば、金属粒子同士が焼成されたコイルとなる。このため、金属粒子の間に熱硬化性樹脂が残留する場合と比較して比抵抗が高くなることを抑制できる。したがって、容易に製造できるとともに、比抵抗が高くなることを抑制できる。

【0014】

請求項7に記載の発明は、コイルにおいて、絶縁性を有する支持体に支持されるとともに、表面に径が0.5μm以下且つ0μmより大きい空孔を有し、金属粒子同士が焼成された金属焼成体により形成されたことを要旨とする。

【0015】

これによれば、絶縁性を有する支持体に支持されるとともに、金属粒子同士が焼成された金属焼成体によりコイルが形成される。金属焼成体は、焼成前の金属粒子の状態においてコイル形状に成形(配置)しやすく、且つ焼成させることで金属粒子の間に熱硬化性樹脂が残留する場合と比較して比抵抗が高くなることを抑制できる。したがって、容易に製造できるとともに、比抵抗が高くなることを抑制できる。

【0016】

請求項8に記載の発明は、請求項7に記載のコイルにおいて、前記支持体の凹部に形成されたことを要旨とする。これによれば、機械的な接触などによりコイルが支持体から脱落することを抑制できる。

【発明の効果】

【0017】

本発明によれば、容易に製造できるとともに、比抵抗が高くなることを抑制できる。

【図面の簡単な説明】

【0018】

【図1】DC/DCコンバータの模式斜視図。

【図2】トランスを部分的に分解した模式斜視図。

【図3】図1に示すA−A断面図。

【図4】(a)は、絶縁基板の上面側から見た場合における一次コイルを示す模式平面図、(b)は、絶縁基板の下面側から見た場合における二次コイルを示す模式下面図。

【図5】一次コイル及び二次コイルを形成する銅配線の表面状態を示す模式図。

【図6】一次コイル、及び二次コイルの形成方法を示すフローチャート。

【図7】一次コイルパターンの形成方法を示す模式図。

【図8】二次コイルパターンの形成方法を示す模式図。

【発明を実施するための形態】

【0019】

以下、本発明をトランスのコイルに具体化した実施形態について、図1〜図8にしたがって説明する。

図1に示すように、本実施形態のDC/DCコンバータ10は、絶縁性を有する材料(以下、絶縁材料と示す)からなるハウジング11を備えるとともに、ハウジング11の内部には、絶縁材料(本実施形態ではガラスエポキシ樹脂)からなる支持体としての絶縁基板12が固定されている。絶縁基板12は、その両面に厚みが0.1〜0.5mmの図示しない厚銅箔パターンが付与されており、両面基板とされている。絶縁基板12には、IGBTやMOSFETなどの複数のパワー半導体素子13が実装されているとともに、誘導機器(電子機器)としてのトランス14が配設されている。以下の説明では、便宜上、パワー半導体素子13が実装された面を絶縁基板12の上面(表面)と示し、その反対側の面を絶縁基板12の下面(裏面)と示す。

【0020】

図2に示すように、トランス14は、軟磁性材料(本実施形態ではフェライト)からなるコア15を備えている。コア15は、絶縁基板12の上面及び下面の両側から絶縁基板12を挟持するように配設された一対(一組)のコア部材16から構成される。各コア部材16は、略長方形平板状をなすベース部16aと、このベース部16aの中央部から絶縁基板12側へ向かって突出する第1脚部16bと、ベース部16aの両端から絶縁基板12側へ向かって突出する一対の第2脚部16cとから構成されている。

【0021】

第1脚部16bは、略円柱状をなし、その先端部に平面が形成されている。絶縁基板12には、上面と下面とを連通するように平面視で円形の挿通孔12aが形成されているとともに、この挿通孔12aには、各コア部材16の第1脚部16bが絶縁基板12の両面側から挿通される。そして、図3に示すように、各コア部材16は、挿通孔12a内において第1脚部16bの先端部の平面同士が接するように配置される。

【0022】

また、図2に示すように、第2脚部16cは、絶縁基板12の側縁部に沿って延びる壁状をなし、先端部に平面が形成されている。図3に示すように、各コア部材16は、絶縁基板12を挟んで絶縁基板12の両側縁部において、第2脚部16cの先端部の平面同士が接するように配置される。したがって、各コア部材16は、その全体が断面視、及び側面視で略E字状をなす。

【0023】

そして、コア15(各コア部材16)を絶縁基板12に組み付けた状態において、絶縁基板12は、絶縁基板12の上面及び下面と、各コア部材16との間に空間(隙間)が形成されるように支持される。すなわち、トランス14において、絶縁基板12の上面及び下面は、コア15を構成する各コア部材16と非接触とされている。

【0024】

図2に示すように、絶縁基板12の上面には、一次コイル17が形成(パターニング)されている。図4(a)に示すように、一次コイル17は、挿通孔12aの同心円の一部をなす円弧状に形成されるとともに、挿通孔12aの周囲を平面視で多重(本実施形態では4重)に囲う銅配線(導体)wからなる第1パターン部P1と、この第1パターン部P1をなす銅配線w同士を接続する銅配線wからなる第2パターン部P2から形成されている。そして、第1パターン部P1、及び第2パターン部P2は、その全体として、線状をなす1本の銅配線wが挿通孔12aの周囲を平面視でらせん(スパイラル)状に取り巻くように配置された一次コイルパターンPaを形成している。本実施形態において、一次コイル17の巻回数(ターン数)は、4回となる。また、一次コイル17は、絶縁基板12に付与された厚銅箔パターンに電気的に接続されている。

【0025】

本実施形態の第1パターン部P1(一次コイル17)は、平面視における銅配線wの幅となる線幅t1が0.7〜0.9mmに設定されるとともに、隣り合う銅配線wの間隔となる線間隔t2が0.5〜1mmに設定されている。また、図3に示すように、絶縁基板12の上面には、一次コイル17(一次コイルパターンPa)と平面視で同一形状に形成された凹部12bが形成されているとともに、一次コイル17(一次コイルパターンPa)は、凹部12b内に形成されている。したがって、本実施形態の一次コイル17は、絶縁基板12に支持されている。絶縁基板12の厚さ方向に沿った凹部12bの深さは、一次コイル17(一次コイルパターンPa)の厚み(高さ)と一致(略一致)されている。本実施形態において、凹部12bの深さ、及び一次コイル17の厚さは、0.5mmに設定される。

【0026】

また、図3に示すように、絶縁基板12の下面には、二次コイル18が形成(パターニング)されている。図4(b)に示すように、二次コイル18は、挿通孔12aと同心円状に配置した銅配線wから構成された二次コイルパターンPbから形成されている。本実施形態において、二次コイル18の巻回数は、1回となる。また、二次コイル18は、絶縁基板12に付与された厚銅箔パターンに電気的に接続されている。

【0027】

また、図3に示すように、絶縁基板12の下面には、二次コイル18(二次コイルパターンPb)と下面視で同一形状に形成された凹部12cが形成されているとともに、二次コイル18(二次コイルパターンPb)は、凹部12c内に形成されている。したがって、本実施形態の二次コイル18は、絶縁基板12に支持されている。二次コイル18(二次コイルパターンPb)は、下面視における銅配線wの幅となる線幅t3が6.4mmに設定される。また、絶縁基板12の厚さ方向に沿った凹部12cの深さは、二次コイル18の厚さと一致されている。本実施形態において、凹部12cの深さ、及び二次コイル18の厚さは、0.5mmに設定される。

【0028】

本実施形態において、一次コイル17、及び二次コイル18を形成する銅配線wは、何れも金属粒子同士が焼成された金属焼成体とされている。より具体的に言えば、銅配線wは、金属粒子同士が焼結により金属接合(金属結合)された金属焼結体からなる。図5に示すように、本実施形態の銅配線wは、粒子径(たとえば図5において横方向の長さ)が10〜1000nmである微細な金属粒子としての銅ナノフィラーNfを焼結させた焼結体とされている。このため、銅配線wの表面には、空孔kが形成されている。なお、本実施の形態において空孔kの径は0.5μm以下且つ0μmより大きい。

【0029】

本実施形態において、銅配線wは、その比抵抗が10〜30μΩ・cmであり、密度が7.0〜8.5g/cm3とされている。また、銅配線wは、その断面を走査型電子顕微鏡写真で観察した場合、断面積の全体に占める銅ナノフィラーNfの断面積の割合が50%以上であり、好ましくは80%以上とされている。

【0030】

次に、本実施形態の一次コイル17、及び二次コイル18の形成方法(製造方法)について図6〜図8にしたがって説明する。

最初に、図6に示すように、有機溶媒(本実施形態では、テルピネオール及びエタノール)と銅ナノフィラーNfを混合した混合体としての銅ペースト20を得る銅ペースト調製工程を行う(ステップS1)。銅ペースト調製工程では、増粘剤(バインダ)となるテルピネオールと、銅ナノフィラーNfを混合するとともに、さらに希釈剤(粘度調整剤)となるエタノールを加えつつ均一となるまで混合し、最終的に粘度を50Pa・s以上且つ100Pa・s以下に、より好ましくは80Pa・s以上且つ100Pa・s以下に調整する。粘度が50Pa・s未満の場合には、銅ペースト20によりコイルパターンを形成し難く、100Pa・sより大きい場合には銅ペースト20を塗布や充填し難い。つまり、粘度が50Pa・s以上且つ100Pa・s以下の場合には銅ペースト20の取り扱いが容易になり、銅ペースト20を塗布することによりコイルパターンを容易に形成できる。

【0031】

本実施形態において、銅ペースト20は、80重量%以上且つ98重量%以下、より好ましくは90重量%以上且つ98重量%以下の銅ナノフィラーNfを含む。銅ペースト20に含まれる銅ナノフィラーNfが80重量%より少ない場合には、導電性が低くなる。また、銅ペースト20は有機溶媒を含むため、銅ナノフィラーNfの含有率を98重量%以上にし難い。テルピネオールの沸点は、217〜220℃であるとともに、エタノールの沸点は、78.3℃であり、何れも室温(1〜30℃)よりも高い。

【0032】

また、本実施形態の銅ナノフィラーNfは、表面に酸化膜が形成されていないとともに、その表面の全体に有機分子(有機化合物)としてのカルボン酸(R−COOH、但しR=CnH2n+1,1≦n≦12)からなる有機皮膜が形成され、被覆されている。このため、銅ナノフィラーNfの表面は、有機皮膜により酸化が抑制されている。

【0033】

次に、一次コイルパターンPaを絶縁基板12上に形成する第1パターン形成工程を行う(ステップS2)。図7に示すように、第1パターン形成工程では、まず絶縁基板12の上面に対して一次コイル17(一次コイルパターンPa)と同一形状のペースト通過部21aを形成した第1スクリーン21を載置するとともに、絶縁基板12の凹部12bと第1スクリーン21のペースト通過部21aを整合一致させてから固定する。なお、第1スクリーン21の厚さは、0.05mmとされている。次に、第1スクリーン21を介して、スキージ(ブレード)22を用いて銅ペースト20を塗布することにより絶縁基板12の凹部12b内に銅ペースト20を充填し、一次コイルパターンPaを絶縁基板12上に形成(スクリーン印刷)する。

【0034】

次に、図6に示すように、二次コイルパターンPbを絶縁基板12上に形成する第2パターン形成工程を行う(ステップS3)。図8に示すように、第2パターン形成工程では、絶縁基板12の下面に対して二次コイル18(二次コイルパターンPb)と同一形状のペースト通過部23aを形成した第2スクリーン23を載置するとともに、絶縁基板12の凹部12cと第2スクリーン23のペースト通過部23aを整合一致させてから固定する。なお、第2スクリーン23の厚さは、0.05mmとされている。次に、第2スクリーン23を介して、スキージ22を用いて銅ペースト20を塗布することにより絶縁基板12の凹部12c内に銅ペースト20を充填し、二次コイルパターンPbを絶縁基板12上に形成(スクリーン印刷)する。

【0035】

次に、図6に示すように、一次コイルパターンPa、及び二次コイルパターンPbを形成した絶縁基板12を加熱して、銅ペースト20に含まれる有機溶媒を除去するとともに、銅ナノフィラーNf同士を金属接合(焼成)させて金属焼結体とする焼結工程を行う(ステップS4)。焼結工程は、大気雰囲気(常圧)下において、250℃で5分間、加熱して行う。250℃は、銅の融点である1083℃より低く、且つ銅ペースト20に含まれる有機溶媒(テルピネオール、及びエタノール)の沸点より高い温度である。

【0036】

焼結工程により、銅ペースト20に含まれるテルピネオール、及びエタノールが蒸発(気化)されるとともに、銅ナノフィラーNfの表面から有機皮膜を構成するカルボン酸が離脱して蒸発(気化)する。そして、酸化皮膜が除去された銅ナノフィラーNfは、相互に金属接合(焼成)され、図5に示すような金属焼結体が形成される。この際、一次コイルパターンPa、及び二次コイルパターンPbの厚さ(高さ)は、有機溶媒や有機皮膜の蒸発(気化)に伴って、焼結工程前の0.55mmから0.5mmに減少する。また、一次コイルパターンPa、及び二次コイルパターンPbの表面には、有機溶媒や有機皮膜の蒸発(気化)により空孔kが形成される。なお、一次コイル17及び二次コイル18の形成後(焼結工程の終了後)には、絶縁基板12の上面側、及び下面側から各コア部材16を配置してコア15を形成し、トランス14が形成される。

【0037】

次に、上記のように構成した一次コイル17、及び二次コイル18の作用について説明する。

一次コイル17、及び二次コイル18は、銅ナノフィラーNf同士が焼結された金属焼結体により形成されている。これに対し、エポキシ樹脂などの熱硬化性樹脂に銅ナノフィラーNfを混合したペーストを熱硬化させて形成したコイルでは、断面積の全体に占める熱硬化性樹脂の断面積の割合が50%程度となるのが一般的である。このため、本実施形態の一次コイル17及び二次コイル18では、エポキシ樹脂などの熱硬化性樹脂に銅ナノフィラーNfを混合したペーストを熱硬化させて形成したコイルと比較して、銅配線wそのものの比抵抗を低く抑えることができる。このため、本実施形態の一次コイル17、及び二次コイル18では、通電時における発熱を抑制できる。

【0038】

したがって、上記実施形態によれば、以下のような効果を得ることができる。

(1)有機溶媒(テルピネオール、及びエタノール)に銅ナノフィラーNfを混合した銅ペースト20を絶縁基板12上に塗布して一次コイルパターンPa、及び二次コイルパターンPbを形成することにより、一次コイルパターンPa、及び二次コイルパターンPbを容易に形成できる。また、加熱により有機溶媒を除去するとともに銅ナノフィラーNf同士を焼結して金属焼結体とすることができる。したがって、コイル形状(一次コイルパターンPa、及び二次コイルパターンPb)を形成しやすく、且つ銅ナノフィラーNfの間に熱硬化性樹脂が残留する場合と比較して比抵抗が高くなることを抑制できる。したがって、一次コイル17及び二次コイル18を容易に製造できるとともに、比抵抗が高くなることを抑制できる。

【0039】

(2)有機溶媒(テルピネオール、及びエタノール)の沸点は、加熱工程における加熱の温度より低温である。このため、銅ナノフィラーNfを焼結する際に有機溶媒を気化(蒸発)させ、一次コイル17、及び二次コイル18の銅配線w内に有機溶媒が残留することを抑制できる。したがって、一次コイル17及び二次コイル18の比抵抗が高くなることを抑制できる。

【0040】

(3)銅ペースト20の粘度を50Pa・s以上且つ100Pa・s以下に設定した。このため、銅ペースト20の取り扱いが容易になり、銅ペースト20を塗布することにより一次コイルパターンPa、及び二次コイルパターンPbを容易に形成できる。

【0041】

(4)銅ペースト20は、80重量%以上且つ98重量%以下の銅ナノフィラーNfを含む。このため、焼結工程(有機溶媒の除去及び銅ナノフィラーNfの焼結)の際に、一次コイルパターンPa、及び二次コイルパターンPbの体積(厚さ)が減少することを抑制できる。したがって、容易に製造できる。

【0042】

(5)絶縁基板12には凹部12b、及び凹部12cが設けられており、各凹部12b,12cに銅ペースト20を充填することにより一次コイルパターンPa、及び二次コイルパターンPbを形成するようにした。このため、一次コイルパターンPa、及び二次コイルパターンPbの厚さを確実に確保できる。したがって、容易に製造できる。

【0043】

(6)一次コイル17、及び二次コイル18は、絶縁性を有する絶縁基板12に支持されるとともに、銅ナノフィラーNf同士が焼結された金属焼結体により形成される。金属焼結体は、焼結前の銅ナノフィラーNfの状態においてコイル形状(一次コイルパターンPa、及び二次コイルパターンPb)に成形(配置)しやすく、且つ焼結させることで銅ナノフィラーNf同士が金属接合し、銅ナノフィラーNfの間に熱硬化性樹脂が残留する場合と比較して比抵抗が高くなることを抑制できる。したがって、一次コイル17及び二次コイル18を容易に製造できるとともに、比抵抗が高くなることを抑制できる。

【0044】

(7)凹部12b、及び凹部12c内に一次コイル17及び二次コイル18がそれぞれ形成される。したがって、機械的な接触などにより、金属焼結体からなる一次コイル17、及び二次コイル18が絶縁基板12から脱落することを抑制できる。

【0045】

(8)絶縁基板12の上面に対し、銅ペースト20を塗布して一次コイルパターンPaを形成している。このため、本実施形態では、銅箔(銅板)の打ち抜き加工では実現が困難な線幅t1、及び線間隔t2で一次コイルパターンPaを形成できる。具体的に説明すると、一般に、銅箔(銅板)を打ち抜き加工する場合には、線幅t1を0.9mm以下に、線間隔t2を1mm以下に、厚さを0.5mmに形成することが困難である。これに対して、本実施形態の一次コイル17、及びコイル形成方法では、一次コイル17(一次コイルパターンPa)における銅配線wの線幅t1を0.7〜0.9mmに、線間隔t2を0.5〜1mmに、厚さを0.5mmにできる。したがって、絶縁基板12上における一次コイル17(一次コイルパターンPa)の配置面積を縮小、又は同一配置面積における巻回数を増加させることができる。

【0046】

(9)本実施形態では、一次コイル17、及び二次コイル18を用いてトランス14を構成している。したがって、トランス14を小型化できる。

なお、本実施形態は以下のように変更してもよい。

【0047】

○ 銅ペースト20に用いる希釈剤(粘度調整剤)は、エタノールに代えてメタノール、オクタノール、ヘキサン、又はトルエンなどを用いてもよい。すなわち、沸点が室温以上であり、且つ沸点が焼結工程における加熱温度より低い有機溶媒であればよい。

【0048】

○ 銅ペースト20に用いる増粘剤(バインダ)は、テルピネオールに代えてエチレングリコールなどを用いてもよい。すなわち、沸点が室温以上であり、且つ沸点が焼結工程における加熱温度より低い有機溶媒であればよい。

【0049】

○ 金属粒子(銅ナノフィラーNf)の表面に形成する有機皮膜(カルボン酸)としては、例えばステアリン酸、オレイン酸、リノール酸など、異なる有機分子により構成してもよい。

【0050】

○ 二次コイル18は、銅箔(銅板)を打ち抜き加工して形成してもよい。

○ 一次コイル17を絶縁基板12の下面に配置する一方で、二次コイル18を絶縁基板12の上面に配置してもよい。

【0051】

○ 金属粒子として、銅ナノフィラーNfに代えて、微細な銀の微粒子からなる銀ナノフィラーを用いてもよい。なお、銀の融点は960℃である。また、スズやニッケルの微粒子からなるナノフィラーを用いてもよい。

【0052】

○ 金属粒子(銅ナノフィラーNf)の粒子径は、適宜変更してもよい。また、異なる粒子径の金属粒子を組み合わせて用いてもよい。

○ 焼結工程では、絶縁基板12(一次コイルパターンPa、及び二次コイルパターンPb)を冶具で加圧しつつ加熱してもよい。このように構成した場合には、空孔kの形成を抑制し、銅配線wをより緻密な金属焼結体とすることができる。

【0053】

○ 焼結工程の温度は、例えば300℃など、金属粒子同士が金属接合されて金属焼結体となる温度であれば、適宜変更してもよい。

○ 焼結工程における加熱時間は、例えば10分など、金属粒子同士が金属接合されて金属焼結体となる時間であれば、適宜変更してもよい。

【0054】

○ 焼結工程における焼結雰囲気は大気に限らず、例えば酸素と窒素など、金属粒子同士が金属接合されて金属焼結体となる雰囲気であれば、適宜変更してもよい。

○ 第1パターン形成工程(ステップS2)と、第2パターン形成工程(ステップS3)の順序を入れ替えてもよい。

【0055】

○ 第1パターン形成工程(ステップS2)と、第2パターン形成工程(ステップS3)との間にも焼結工程を設けてもよい。

○ 第1スクリーン21、及び第2スクリーン23のうち少なくとも何れか一方を用いなくてもよい。この場合には、絶縁基板12に銅ペースト20を直接塗布し、凹部12bや凹部12cに銅ペースト20(混合体)を充填(塗布)して一次コイルパターンPa、及び二次コイルパターンPbを形成すればよい。

【0056】

○ 絶縁基板12の凹部12b及び凹部12cのうち少なくとも一方を省略してもよい。この場合、第1スクリーン21や第2スクリーン23の厚さを、例えば0.55mmなど、一次コイルパターンPa、及び二次コイルパターンPbに必要な厚さに設定すればよい。

【0057】

○ ハウジング11に一次コイル17や二次コイル18を形成してもよい。この場合、ハウジング11が支持体となる。

○ 一次コイル17は、一次コイル17を絶縁基板12の厚さ方向に対して複数層にわたって積層するとともに、各一次コイル17を電気的に接続して1つのコイルとしてもよい。この場合、一次コイル17上に絶縁層を形成するとともに、その絶縁層の上に一次コイル17を形成することを繰り返せばよい。また、二次コイル18についても同様の構成としてもよい。

【0058】

○ 一次コイル17(一次コイルパターンPa)の銅配線wは、線幅t1が0.9mmを超えてもよい。また、銅配線wは、線間隔t2が1mmを超えてもよく、厚さが0.5mm未満でも0.5mmを超えていてもよい。同様に、二次コイル18(二次コイルパターンPb)の銅配線wの線幅は、適宜変更してもよい。

【0059】

○ 一次コイル17、及び二次コイル18の巻回数(ターン数)は、適宜変更してもよい。

○ 一次コイル17、及び二次コイル18の何れか一方を省略するか、或いは一次コイル17及び二次コイル18を電気的に接続して1つのコイルとすることにより、誘導機器(電子部品)としてのインダクタ(リアクトル)として構成してもよい。この場合、コア15を省略した構成としてもよい。

【0060】

次に、上記実施形態及び別例(変形例)から把握できる技術的思想について以下に追記する。

(イ)前記金属焼結体は、線幅が0.9mm以下であり、且つ厚さが0.5mm以下の線状に形成されるとともに、その線間隔が1mm以下となるように前記支持体に支持された請求項7又は請求項8に記載のコイル。

【0061】

(ロ)前記金属焼結体は、断面積の全体に占める前記金属粒子の断面積の割合が50%以上である請求項7、請求項8、及び技術的思想(イ)のうち何れか一項に記載のコイル。

【0062】

(ハ)請求項7、請求項8、及び技術的思想(イ),(ハ)のうち何れか一項に記載のコイルを含んで構成された誘導機器。

【符号の説明】

【0063】

12…絶縁基板(支持体)、12b…凹部、12c…凹部、14…トランス(誘導機器)、17…一次コイル(コイル)、18…二次コイル(コイル)、20…銅ペースト(混合体)、k…空孔、Nf…銅ナノフィラー(金属粒子)、Pa…一次コイルパターン(コイルパターン)、Pb…二次コイルパターン(コイルパターン)、S2〜S4…ステップ(工程)。

【特許請求の範囲】

【請求項1】

絶縁性を有する支持体上に、有機溶媒に金属粒子を混合した混合体を塗布してコイルパターンを形成する工程と、

加熱により前記コイルパターンに含まれる有機溶媒を除去するとともに前記金属粒子同士を焼成する工程と、を含むことを特徴とするコイル形成方法。

【請求項2】

前記有機溶媒の沸点は、前記加熱の温度より低温であることを特徴とする請求項1に記載のコイル形成方法。

【請求項3】

前記混合体の粘度は、50Pa・s以上且つ100Pa・s以下であることを特徴とする請求項1又は請求項2に記載のコイル形成方法。

【請求項4】

前記混合体は80重量%以上且つ98重量%以下の前記金属粒子を含むことを特徴とする請求項1〜請求項3のうち何れか一項に記載のコイル形成方法。

【請求項5】

前記支持体には、凹部が設けられており、

前記凹部に前記混合体を充填することにより前記コイルパターンを形成することを特徴とする請求項1〜請求項4のうち何れか一項に記載のコイル形成方法。

【請求項6】

請求項1〜請求項5のうち何れか一項に記載のコイル形成方法により形成されたことを特徴とするコイル。

【請求項7】

絶縁性を有する支持体に支持されるとともに、表面に径が0.5μm以下且つ0μmより大きい空孔を有し、金属粒子同士が焼成された金属焼成体により形成されたことを特徴とするコイル。

【請求項8】

前記支持体の凹部に形成されたことを特徴とする請求項7に記載のコイル。

【請求項1】

絶縁性を有する支持体上に、有機溶媒に金属粒子を混合した混合体を塗布してコイルパターンを形成する工程と、

加熱により前記コイルパターンに含まれる有機溶媒を除去するとともに前記金属粒子同士を焼成する工程と、を含むことを特徴とするコイル形成方法。

【請求項2】

前記有機溶媒の沸点は、前記加熱の温度より低温であることを特徴とする請求項1に記載のコイル形成方法。

【請求項3】

前記混合体の粘度は、50Pa・s以上且つ100Pa・s以下であることを特徴とする請求項1又は請求項2に記載のコイル形成方法。

【請求項4】

前記混合体は80重量%以上且つ98重量%以下の前記金属粒子を含むことを特徴とする請求項1〜請求項3のうち何れか一項に記載のコイル形成方法。

【請求項5】

前記支持体には、凹部が設けられており、

前記凹部に前記混合体を充填することにより前記コイルパターンを形成することを特徴とする請求項1〜請求項4のうち何れか一項に記載のコイル形成方法。

【請求項6】

請求項1〜請求項5のうち何れか一項に記載のコイル形成方法により形成されたことを特徴とするコイル。

【請求項7】

絶縁性を有する支持体に支持されるとともに、表面に径が0.5μm以下且つ0μmより大きい空孔を有し、金属粒子同士が焼成された金属焼成体により形成されたことを特徴とするコイル。

【請求項8】

前記支持体の凹部に形成されたことを特徴とする請求項7に記載のコイル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−209388(P2012−209388A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−73126(P2011−73126)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

[ Back to top ]