コイル材接続方法及びコイル材接続装置

【課題】生産ライン内で先後のコイル端部同士を溶接接合しても溶接接合部を境に曲がりを生じさせることがないコイル材接続の方法及び装置を提供する。

【解決手段】先行コイル9aと後行コイル9bの端部同士を接続するに際して、生産ライン内に送り込まれている先行コイル9aの帯材終端91と後行コイル9bの帯材始端92との端部同士を突合せ、突合せ部の前後で帯材90をクランプ機構32により保持し且つ突合せ部の裏側に耐熱性セラミックからなる裏当て材6を配置させ、この突合せ部の表側からアーク溶接のトーチ31を走行させて突合せ部を溶接接合する。

【解決手段】先行コイル9aと後行コイル9bの端部同士を接続するに際して、生産ライン内に送り込まれている先行コイル9aの帯材終端91と後行コイル9bの帯材始端92との端部同士を突合せ、突合せ部の前後で帯材90をクランプ機構32により保持し且つ突合せ部の裏側に耐熱性セラミックからなる裏当て材6を配置させ、この突合せ部の表側からアーク溶接のトーチ31を走行させて突合せ部を溶接接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プレス加工等に使用する厚板等の帯材を巻回したコイルに対して先行コイルの帯材終端と後行コイルの帯材始端とを接続するコイル材接続方法及びコイル材接続装置に関する。

【背景技術】

【0002】

例えば、順送プレス加工の生産ラインは、アンコイラーによりコイルから鋼板等の帯板を繰り出して順送プレス機に供給させるが、供給しているコイルが無くなると新たなコイルの掛け替えが行われる。この掛け替え時間を短縮し生産ラインの運転効率を向上させるため、帯板の端部同士を溶接により接合させてコイルを長尺化することが行われている(特許文献1、特許文献2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−95963号公報

【0004】

【特許文献2】特開平6−23559号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、コイルを長尺化するにしても、その運搬等の取り扱い上、またアンコイラーでのコイル取り付け部のサイズ等により巻径は制限される。そこで、順送プレス加工等の生産ライン内で先行コイルと後行コイルとのコイル端部同士を突合せ溶接して接合することが考えられる。この際、溶接接合部が熱歪みにより変形して帯板が長さ方向にく字状に曲がった場合、そのまま順送プレス機に供給すると、溶接接合部が順送金型に引っ掛かって送り不良を起こしたり順送金型を破損させる等の問題を生じさせる。特に、帯材の板厚が厚くなると、裏なみが良好に形成されず溶接接合部での歪みが大きくなる。従って、生産ライン内で先行コイルと後行コイルとを溶接接合して順送プレス機等の加工装置へ供給させることは技術的に困難であると考えられていた。

【0006】

本発明は、上記事情に鑑みてなされ、生産ライン内で先後のコイル端部同士を溶接接合しても溶接接合部を境に曲がりを生じさせることがないコイル材接続方法及びコイル材接続装置を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明に係るコイル材接続方法は、

先行コイルと後行コイルの端部同士を接続するコイル材接続方法であって、

生産ライン内に送り込まれている先行コイルの帯材終端と後行コイルの帯材始端との端部同士を突合せ、突合せ部の前後で帯材をクランプ機構により保持し且つ突合せ部の裏側に耐熱性セラミックからなる裏当て材を配置させ、この突合せ部の表側からアーク溶接のトーチを走行させて突合せ部を溶接接合する。

【0008】

上記構成より、耐熱性のセラミックからなる裏当て材を用いることにより、突合せ部の裏側では溶接熱が逃げないように保持される。これにより、アーク溶接により突合せ部の裏側まで十分に溶け込み、溶接接合部において安定して良好な裏なみを形成することができる。また、耐熱性セラミックの裏当て材によって突合せ部の裏側に溶接熱が保持されることから、溶接接合部の表側と裏側とで温度差が生じ難くなり、溶接接合部での熱歪みを抑制することができる。さらに、突合せ部の前後の帯材をクランプ機構により保持することで溶接時において溶接接合部を境にした帯材の曲がりを抑えることができる。従って、熱歪みにより溶接接合部を境にして帯材に曲がりが生じるのを抑制することができる。

【0009】

上記コイル材接続方法において、

コイルから取り出された帯材が生産ライン内で所定の送りピッチにより間欠送りされており、先行コイルの帯材終端を検知すると終端検知時点又は終端検知後1ピッチ以上間欠送りした時点で間欠送りを停止させ、本コイル材接続を行う装置全体及び/又はトーチを配設したテーブルを移動させることにより、トーチによる溶接位置を先行コイルと後行コイルの突合せ部の中間に配置させ、この後、上記突合せ溶接を行うのが望ましい。

これにより、上記装置本体及び/又は上記テーブルを移動させるので、トーチによる溶接位置を先行コイルと後行コイルの突合せ部の中間に簡易に且つ迅速に位置合わせすることができる。

【0010】

また、本発明に係るコイル材接続装置は、

先行コイルと後行コイルの端部同士を接続するコイル材接続装置であって、

コイルから取り出された帯材を所定の送りピッチで間欠送りして加工装置へ供給する生産ライン内に設置された装置本体と、

先行コイルの帯材終端と後行コイルの帯材始端との端部同士を突合せた突合せ部の前後で帯材を保持するクランプ機構と、

上記突合せ部の表側からアーク溶接するトーチと、

上記トーチを配設したテーブルに取り付けられて上記突合せ部の裏側に配置させる耐熱性のセラミックからなる裏当て材と、

上記装置本体及び/又は上記テーブルを帯材送り方向の前後に移動自在とする移送手段とを備える。

上記構成のコイル材接続装置により、上記方法と同様の作用を得ることができる。

【発明の効果】

【0011】

以上のように、本発明に係るコイル材接続方法及びコイル材接続装置によれば、先後のコイル端部同士を溶接接合しても溶接接合部を境にした帯材の長さ方向での曲がりが抑制されて略真っ直ぐに接合することができる。従って、生産ライン内において先行コイルの帯材終端に後行コイルの帯材始端を溶接接合し、続けて順送プレス機等の加工装置に円滑に供給させることができる。よって、材料切れによる生産ラインの停止時間を大幅に短縮し、生産ラインの運転率を向上させることができる。

【図面の簡単な説明】

【0012】

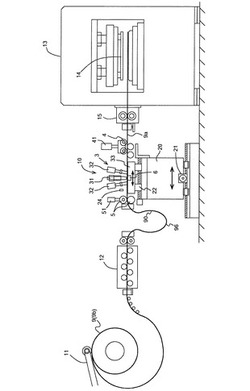

【図1】実施形態によるコイル材接続装置が配設された順送プレス加工の生産ラインを示す側面図である。

【図2】コイル材接続装置の概略構成を説明するための上面図である。

【図3】溶接接合部付近の帯材を示す側面図であり、同図(a)(b)は裏当て材に耐熱性セラミック製のものを用いた場合、同図(c)は裏当て材にクロム銅製のものを用いた場合における各々の帯材の歪み具合を示す側面図である。

【発明を実施するための形態】

【0013】

図1に示すように、順送プレス加工の生産ラインは、鋼板等のプレス材料のコイル9(9b)から帯材90を繰り出し自在に支持するアンコイラー11と、アンコイラー11から繰り出された帯材90の曲がり癖を矯正しながら搬送させるレベラー12と、順送金型14を備えた順送プレス機13とが配設されている。順送プレス機13には、帯材90を所定の送りピッチで間欠送りして順送金型14に供給させる送り機構15が付設されている。

【0014】

そして、本実施形態のコイル材接続装置10は、レベラー12と順送プレス機13との間に配設され、アンコイラー11において供給しているコイル(先行コイル9a)9が無くなり新たなコイル(後行コイル9b)9の掛け替えを行った際に、先行コイル9aの帯材終端91と後行コイル9bの帯材始端92とを接合させる。なお、レベラー12とコイル材接続装置10との間の帯材90は、ループ状に垂れ下がった状態に配置される。これにより、この帯材90のループ状部分96が緩衝部となり、コイル材接続装置10で帯材接続を行う際に、生産時の間欠送りの送りピッチにかかわらず帯材90を適切に移動させることができる。

【0015】

コイル材接続装置10は、帯材90の送り方向に沿って前後動自在に設置された装置本体20を有し、この装置本体20に、溶接機3と、溶接機3の入口側に設置され溶接機3内に導入する帯材90を上下から挟持する一対の挟持ロール5と、溶接機3の出口側に設置された歪取りロール4と、間欠送りされているコイル9の帯材終端91を検知するセンサー24とを備える。挟持ロール5の上側ロールと歪取りロール4の上側ロールは、それぞれ昇降手段51,41が接続されて昇降自在に構成されている。そして、これら挟持ロール5の上側ロールと歪取りロール4の上側ロールは、コイル材接続を行う際に下降位置に配置され、順送プレス機13による通常の生産時には帯材90の間欠送りを妨げないように上昇させて上昇位置に配置される。なお、歪み取りロール4は、帯材90の溶接接合部に僅かな歪みが生じた場合でも真っ直ぐに矯正するために配設されるが、この歪み取りロール4を設置しない構成としてもよい。

【0016】

溶接機3は、先行コイル9aの帯材終端91と後行コイル9b材の帯材始端92との端部同士を溶接接合するための装置である。この溶接機3は、先行コイル9aと後行コイル9bの各帯材90が配置されるテーブル33と、先行コイル9aの帯材終端91と後行コイル9b材の帯材始端92との突合せ部をTig溶接するためのトーチ31と、突合せ部の前後で帯材90を上からテーブル33に押さえ付けて押圧保持する前後一対のワーク押さえ(クランプ機構)32と、テーブル33に取り付けられて突合せ部の裏側に配置される裏当て材6とを備える。

【0017】

そして、この溶接機3では、Tig溶接に際してトーチ31のタングステン電極棒と接続する他の電極は、導電性のテーブル33に接続させてテーブル33上に接触する帯材90との間に電圧を印加させる。これにより、生産ライン内で間欠送りされる帯材90に対して、簡易に且つ迅速な溶接作業を行うことができ、溶接接合の間のライン停止時間を短くできる。また、突合せ部の溶接は、突合せ部を断続的に溶接するタック溶接を行うが、これに限らず突合せ部の全長を溶接するようにしてもよい。なお、溶接法は、Tig溶接に限らず、プラズマ溶接など種々のアーク溶接法であってもよい。

【0018】

図2を参照して、トーチ31は、トーチ移送機構35に支持されており、このトーチ移送機構35によって帯材90の送り方向の直角方向へトーチ31を走行可能としている。トーチ移送機構35は、テーブル33から側方に延設された取り付け台34に設けられている。ワーク押さえ32は、シリンダー等の昇降機構により先端の押さえ部が昇降自在に構成され、この押さえ部を下降させて帯材90を上から押さえ付けてテーブル33との間で押圧保持させる。ワーク押さえ32は、テーブル33に取り付けられたフレーム(図示せず)に支持されている。このフレームにはセンサー24も取り付けられている。なお、トーチ31及びワーク押さえ32は、順送プレス機13による通常の生産時には帯材90の間欠送りを妨げないようにトーチ移送機構35や昇降機構によって上昇させて上昇位置に配置される。

【0019】

裏当て材6は、耐熱性のセラミックが用いられる。

ところで、アーク溶接による突合せ溶接に際して裏当て材6は、一般的に溶接熱を速やかに逃がすように伝熱性に優れたクロム銅製のものが使用される。そのため、クロム銅製の裏当て材6を用いた場合には、帯材90の表裏での温度差が大きくなって少ないパス数で良好な裏なみを形成するのは難しい。そのため、熱歪みにより溶接接合部93を境に帯材の長さ方向にく字状に曲がり易くなる。

これに対して、耐熱性セラミックからなる裏当て材6によれば、この裏当て材6が当接される突合せ部の裏側では溶接熱が逃げないように保持される。従って、突合せ部での溶け込みが深く良好な裏なみが形成される。その結果、生産ライン内でコイル端部同士を歪み無く溶接させることが可能となる。このような耐熱性セラミックの裏当て材6として、ジルコニア製のものが好ましく使用されるが、ジルコニア製に限らず、窒化珪素製、アルミナ製など種々の耐熱性セラミックでもよい。

【0020】

また、この裏当て材6は、角棒状、板状等のように上面が平面形状に形成され、この裏当て材6の上面とテーブル33の上面と面一となるようにテーブル33の上面に形成された凹溝に取り付けられる。これにより、先行コイル9aと後行コイル9bの各帯材90の端部をテーブル33上にガタ付くことなく平行姿勢で且つ導電性のテーブル33に接触状態に配置させることができる。従って、溶接時には先行コイル9aと後行コイル9bの端部同士を平行姿勢で保持させることができる。

【0021】

また、コイル材接続装置10は、装置本体20の底部に設置されて装置本体20を帯材90の送り方向に沿って前後動させることでコイル材接続装置10全体を前記方向へ移動させる第1の直動ガイド装置(移送手段)21と、テーブル33の底部に設置されてテーブル33を帯材90の送り方向に沿って前後動させることでトーチ31を設置した溶接機3を前記方向へ移動させる第2の直動ガイド装置(移送手段)22とを備える。なお、本コイル接続装置10は、第1、第2の直動ガイド装置21,22の2つの移送手段を備えるが、いずれか1つの移送手段を備えた構成であってもよい。

【0022】

以上の構成のコイル材接続装置10により生産ライン内で先行コイル9aと後行コイル9bとを接続する方法として、まず、順送プレス機13にピッチ送りされている先行コイル9aの帯材終端91をセンサー24が検知すると、この帯材終端91の検知時点又は1ピッチ以上間欠送りした時点で間欠送りを停止させる。次いで、第1直動ガイド装置21により装置本体20を前進移動又は後退移動させて、トーチ31の走行位置を先行コイル9aの帯材終端91の位置に配置させる。

【0023】

一方、アンコイラー11に新たに取り付けた後行コイル9bの帯材90をレベラー12を経てコイル材接続装置10の挟持ロール5にその帯材始端92の近傍を挟持させ、この後行コイル9bの帯材始端92を先行コイル9aの帯材終端91に突き合わせる。そして、第2直動ガイド装置22によりテーブル33を細かく前進移動又は後退移動させて、トーチ31の走行位置を先行コイル9aと後行コイル9bの突合せ部の中間に位置合わせする。これにより、先行コイル9aの帯材終端91と後行コイル9bの帯材始端92との端部同士の突合せ部が裏当て材6上に配置されると共に突合せ部の略中間にトーチ31の走行位置が配置される。

【0024】

そして、前後のワーク押さえ32の押さえ部を下降させて、帯材90を突合せ部の前後で押さえ付けてテーブル33上に押圧保持させる。次いで、トーチ31を下降させて突合せ部の一方の端部から他方の端部に向けて板幅方向へ走行させながらタック溶接又は全溶接を行う。これにより、先行コイル9aの帯材終端91と後行コイル9bの帯材始端92とが溶接接合される。

【0025】

溶接接合が完了すると、トーチ31及びワーク押さえ32を上昇させ、帯材90を間欠送りして溶接接合部93を歪みとりロール4に通過させる。これにより、順送プレス機13に支障なく供給できる程度でも溶接接合部93に僅かに歪みが生じていた場合に真っ直ぐな状態に矯正される。その後、歪み取りロール4と挟持ロール5のそれぞれの上側ロールを上昇させ、自動間欠送りさせて順送プレス機13でのプレス加工を再開させる。

【0026】

以上の実施形態によれば、溶接機3において耐熱性のセラミックからなる裏当て材6を用いることにより、突合せ部の裏側では溶接熱が逃げないように保持される。これにより、Tig溶接により突合せ部の裏側まで十分に溶け込み、溶接接合部93において安定して良好な裏なみを形成することができる。しかも、耐熱性セラミックの裏当て材6によって突合せ部の裏側に溶接熱が保持されることから、溶接接合部93の表側と裏側とで温度差が生じ難くなり、溶接接合部93での熱歪みを抑制することができる。また、溶接に際して帯材90を突合せ部の前後でワーク押さえ92により押圧保持することにより溶接時や溶接後の冷却時に溶接接合部93を境に帯材90に曲がりを生じさせないようにすることができる。以上のことから、先後のコイル端部同士を溶接接合しても溶接接合部93を境にした帯材90の曲がりが抑制されて略真っ直ぐに接合することができる。従って、生産ライン内において先行コイル9aの帯材終端91に後行コイル9bの帯材始端92を溶接接合し、続けて順送プレス機13に円滑に供給させることができる。よって、材料切れによる生産ラインの停止時間を大幅に短縮し、生産ラインの運転率を向上させることができる。本装置10の場合、溶接接合の操作は、順送プレス機13による生産中に常時行うのではなく、コイル9の架け替えを行うときの一時期(例えば、約1時間ごと)に行うので、特別な冷却装置は必要としない。

なお、上記実施形態のコイル材接続装置10は、順送プレスラインに限らず、他の生産ライン等に適用することができる。

【0027】

以上の実施形態に従って、先行コイル9aと後行コイル9bのコイル端部同士をTig溶接により突合せ部を全溶接した場合に溶接接合部93による歪み具合を確かめた。

(実施例1)

・溶接機3での裏当て材6:ジルコニア製(耐熱性セラミック)

・コイル9の帯材90:高張力鋼、板厚4.5mm、板幅90mm

(実施例2)

・溶接機3での裏当て材6:ジルコニア製(耐熱性セラミック)

・コイル9の帯材90:SS41、板厚3.2mm、板幅100mm

(参考例)

・溶接機3での裏当て材6:クロム銅製

・コイル9の帯材90:SS41、板厚3.2mm、板幅100mm

【0028】

(評価)

溶接接合後の帯材90について溶接接合部93を中間に所定長さに切り出した帯材試料を、後行コイル9b側の帯材90部分を水平にして先行コイル9a側の帯材90部分の浮き上がりを測定した。

実施例1では、図3(a)を参照して、溶接接合部93から先行コイル9a側の長さ方向へ180mmの位置での浮き上がりは、0.3mm(溶接接合部93での歪み角度が約0.1度)であった。この0.3mmの浮きは、帯材90そのものの曲がり癖などによる歪み程度と変らず、溶接による曲がりはほとんど無いものとみなせることが確認された。また、実施例1の溶接接合部93の裏なみも良好に形成されていた。

実施例2では、図3(b)を参照して、溶接接合部93から先行コイル9a側の長さ方向へ150mmの位置での浮き上がりは、1.2mm(溶接接合部93での歪み角度が約0.46度)であった。150mm長さの範囲で1.2mm程度の浮きであれば、順送プレス機13の順送金型14に対して引っ掛かりなどの支障を来たすことなく円滑に供給可能な範囲内であることが確認された。これより、実施例1と対比すると、実施例1のような厚板の帯材90に対して溶接歪みを抑制するのに有利であることが確認された。また、実施例2の溶接接合部93の裏なみも良好に形成されていた。

一方、各実施例1,2と比較して、参考例(実施例2と帯材90の材質・寸法が同じ)では、図3(c)を参照して、溶接接合部93から先行コイル9a側の長さ方向へ150mmの位置での浮き上がりが6.5mm(溶接接合部93での歪み角度が約2.48度)であった。150mm長さの範囲で6.5mmの浮きが生じると、順送プレス機13の順送金型14で引っ掛かりを生じさせてしまい、そのまま順送プレス機13へ供給できない。しかも、この参考例の溶接接合部93の裏面を観察すると、溶け込みが浅く裏なみが形成されていないことが確認された。

【符号の説明】

【0029】

3 溶接機

6 裏当て材

9a 先行コイル

9b 後行コイル

10 コイル材接続装置

11 アンコイラー

12 レベラー

13 順送プレス機

20 装置本体

21 第1直動ガイド装置(移送手段)

22 第2直動ガイド装置(移送手段)

24 センサー

31 トーチ

32 ワーク押さえ(クランプ機構)

33 テーブル

90 帯材

91 帯材終端

92 帯材始端

93 溶接接合部

【技術分野】

【0001】

本発明は、プレス加工等に使用する厚板等の帯材を巻回したコイルに対して先行コイルの帯材終端と後行コイルの帯材始端とを接続するコイル材接続方法及びコイル材接続装置に関する。

【背景技術】

【0002】

例えば、順送プレス加工の生産ラインは、アンコイラーによりコイルから鋼板等の帯板を繰り出して順送プレス機に供給させるが、供給しているコイルが無くなると新たなコイルの掛け替えが行われる。この掛け替え時間を短縮し生産ラインの運転効率を向上させるため、帯板の端部同士を溶接により接合させてコイルを長尺化することが行われている(特許文献1、特許文献2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−95963号公報

【0004】

【特許文献2】特開平6−23559号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、コイルを長尺化するにしても、その運搬等の取り扱い上、またアンコイラーでのコイル取り付け部のサイズ等により巻径は制限される。そこで、順送プレス加工等の生産ライン内で先行コイルと後行コイルとのコイル端部同士を突合せ溶接して接合することが考えられる。この際、溶接接合部が熱歪みにより変形して帯板が長さ方向にく字状に曲がった場合、そのまま順送プレス機に供給すると、溶接接合部が順送金型に引っ掛かって送り不良を起こしたり順送金型を破損させる等の問題を生じさせる。特に、帯材の板厚が厚くなると、裏なみが良好に形成されず溶接接合部での歪みが大きくなる。従って、生産ライン内で先行コイルと後行コイルとを溶接接合して順送プレス機等の加工装置へ供給させることは技術的に困難であると考えられていた。

【0006】

本発明は、上記事情に鑑みてなされ、生産ライン内で先後のコイル端部同士を溶接接合しても溶接接合部を境に曲がりを生じさせることがないコイル材接続方法及びコイル材接続装置を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明に係るコイル材接続方法は、

先行コイルと後行コイルの端部同士を接続するコイル材接続方法であって、

生産ライン内に送り込まれている先行コイルの帯材終端と後行コイルの帯材始端との端部同士を突合せ、突合せ部の前後で帯材をクランプ機構により保持し且つ突合せ部の裏側に耐熱性セラミックからなる裏当て材を配置させ、この突合せ部の表側からアーク溶接のトーチを走行させて突合せ部を溶接接合する。

【0008】

上記構成より、耐熱性のセラミックからなる裏当て材を用いることにより、突合せ部の裏側では溶接熱が逃げないように保持される。これにより、アーク溶接により突合せ部の裏側まで十分に溶け込み、溶接接合部において安定して良好な裏なみを形成することができる。また、耐熱性セラミックの裏当て材によって突合せ部の裏側に溶接熱が保持されることから、溶接接合部の表側と裏側とで温度差が生じ難くなり、溶接接合部での熱歪みを抑制することができる。さらに、突合せ部の前後の帯材をクランプ機構により保持することで溶接時において溶接接合部を境にした帯材の曲がりを抑えることができる。従って、熱歪みにより溶接接合部を境にして帯材に曲がりが生じるのを抑制することができる。

【0009】

上記コイル材接続方法において、

コイルから取り出された帯材が生産ライン内で所定の送りピッチにより間欠送りされており、先行コイルの帯材終端を検知すると終端検知時点又は終端検知後1ピッチ以上間欠送りした時点で間欠送りを停止させ、本コイル材接続を行う装置全体及び/又はトーチを配設したテーブルを移動させることにより、トーチによる溶接位置を先行コイルと後行コイルの突合せ部の中間に配置させ、この後、上記突合せ溶接を行うのが望ましい。

これにより、上記装置本体及び/又は上記テーブルを移動させるので、トーチによる溶接位置を先行コイルと後行コイルの突合せ部の中間に簡易に且つ迅速に位置合わせすることができる。

【0010】

また、本発明に係るコイル材接続装置は、

先行コイルと後行コイルの端部同士を接続するコイル材接続装置であって、

コイルから取り出された帯材を所定の送りピッチで間欠送りして加工装置へ供給する生産ライン内に設置された装置本体と、

先行コイルの帯材終端と後行コイルの帯材始端との端部同士を突合せた突合せ部の前後で帯材を保持するクランプ機構と、

上記突合せ部の表側からアーク溶接するトーチと、

上記トーチを配設したテーブルに取り付けられて上記突合せ部の裏側に配置させる耐熱性のセラミックからなる裏当て材と、

上記装置本体及び/又は上記テーブルを帯材送り方向の前後に移動自在とする移送手段とを備える。

上記構成のコイル材接続装置により、上記方法と同様の作用を得ることができる。

【発明の効果】

【0011】

以上のように、本発明に係るコイル材接続方法及びコイル材接続装置によれば、先後のコイル端部同士を溶接接合しても溶接接合部を境にした帯材の長さ方向での曲がりが抑制されて略真っ直ぐに接合することができる。従って、生産ライン内において先行コイルの帯材終端に後行コイルの帯材始端を溶接接合し、続けて順送プレス機等の加工装置に円滑に供給させることができる。よって、材料切れによる生産ラインの停止時間を大幅に短縮し、生産ラインの運転率を向上させることができる。

【図面の簡単な説明】

【0012】

【図1】実施形態によるコイル材接続装置が配設された順送プレス加工の生産ラインを示す側面図である。

【図2】コイル材接続装置の概略構成を説明するための上面図である。

【図3】溶接接合部付近の帯材を示す側面図であり、同図(a)(b)は裏当て材に耐熱性セラミック製のものを用いた場合、同図(c)は裏当て材にクロム銅製のものを用いた場合における各々の帯材の歪み具合を示す側面図である。

【発明を実施するための形態】

【0013】

図1に示すように、順送プレス加工の生産ラインは、鋼板等のプレス材料のコイル9(9b)から帯材90を繰り出し自在に支持するアンコイラー11と、アンコイラー11から繰り出された帯材90の曲がり癖を矯正しながら搬送させるレベラー12と、順送金型14を備えた順送プレス機13とが配設されている。順送プレス機13には、帯材90を所定の送りピッチで間欠送りして順送金型14に供給させる送り機構15が付設されている。

【0014】

そして、本実施形態のコイル材接続装置10は、レベラー12と順送プレス機13との間に配設され、アンコイラー11において供給しているコイル(先行コイル9a)9が無くなり新たなコイル(後行コイル9b)9の掛け替えを行った際に、先行コイル9aの帯材終端91と後行コイル9bの帯材始端92とを接合させる。なお、レベラー12とコイル材接続装置10との間の帯材90は、ループ状に垂れ下がった状態に配置される。これにより、この帯材90のループ状部分96が緩衝部となり、コイル材接続装置10で帯材接続を行う際に、生産時の間欠送りの送りピッチにかかわらず帯材90を適切に移動させることができる。

【0015】

コイル材接続装置10は、帯材90の送り方向に沿って前後動自在に設置された装置本体20を有し、この装置本体20に、溶接機3と、溶接機3の入口側に設置され溶接機3内に導入する帯材90を上下から挟持する一対の挟持ロール5と、溶接機3の出口側に設置された歪取りロール4と、間欠送りされているコイル9の帯材終端91を検知するセンサー24とを備える。挟持ロール5の上側ロールと歪取りロール4の上側ロールは、それぞれ昇降手段51,41が接続されて昇降自在に構成されている。そして、これら挟持ロール5の上側ロールと歪取りロール4の上側ロールは、コイル材接続を行う際に下降位置に配置され、順送プレス機13による通常の生産時には帯材90の間欠送りを妨げないように上昇させて上昇位置に配置される。なお、歪み取りロール4は、帯材90の溶接接合部に僅かな歪みが生じた場合でも真っ直ぐに矯正するために配設されるが、この歪み取りロール4を設置しない構成としてもよい。

【0016】

溶接機3は、先行コイル9aの帯材終端91と後行コイル9b材の帯材始端92との端部同士を溶接接合するための装置である。この溶接機3は、先行コイル9aと後行コイル9bの各帯材90が配置されるテーブル33と、先行コイル9aの帯材終端91と後行コイル9b材の帯材始端92との突合せ部をTig溶接するためのトーチ31と、突合せ部の前後で帯材90を上からテーブル33に押さえ付けて押圧保持する前後一対のワーク押さえ(クランプ機構)32と、テーブル33に取り付けられて突合せ部の裏側に配置される裏当て材6とを備える。

【0017】

そして、この溶接機3では、Tig溶接に際してトーチ31のタングステン電極棒と接続する他の電極は、導電性のテーブル33に接続させてテーブル33上に接触する帯材90との間に電圧を印加させる。これにより、生産ライン内で間欠送りされる帯材90に対して、簡易に且つ迅速な溶接作業を行うことができ、溶接接合の間のライン停止時間を短くできる。また、突合せ部の溶接は、突合せ部を断続的に溶接するタック溶接を行うが、これに限らず突合せ部の全長を溶接するようにしてもよい。なお、溶接法は、Tig溶接に限らず、プラズマ溶接など種々のアーク溶接法であってもよい。

【0018】

図2を参照して、トーチ31は、トーチ移送機構35に支持されており、このトーチ移送機構35によって帯材90の送り方向の直角方向へトーチ31を走行可能としている。トーチ移送機構35は、テーブル33から側方に延設された取り付け台34に設けられている。ワーク押さえ32は、シリンダー等の昇降機構により先端の押さえ部が昇降自在に構成され、この押さえ部を下降させて帯材90を上から押さえ付けてテーブル33との間で押圧保持させる。ワーク押さえ32は、テーブル33に取り付けられたフレーム(図示せず)に支持されている。このフレームにはセンサー24も取り付けられている。なお、トーチ31及びワーク押さえ32は、順送プレス機13による通常の生産時には帯材90の間欠送りを妨げないようにトーチ移送機構35や昇降機構によって上昇させて上昇位置に配置される。

【0019】

裏当て材6は、耐熱性のセラミックが用いられる。

ところで、アーク溶接による突合せ溶接に際して裏当て材6は、一般的に溶接熱を速やかに逃がすように伝熱性に優れたクロム銅製のものが使用される。そのため、クロム銅製の裏当て材6を用いた場合には、帯材90の表裏での温度差が大きくなって少ないパス数で良好な裏なみを形成するのは難しい。そのため、熱歪みにより溶接接合部93を境に帯材の長さ方向にく字状に曲がり易くなる。

これに対して、耐熱性セラミックからなる裏当て材6によれば、この裏当て材6が当接される突合せ部の裏側では溶接熱が逃げないように保持される。従って、突合せ部での溶け込みが深く良好な裏なみが形成される。その結果、生産ライン内でコイル端部同士を歪み無く溶接させることが可能となる。このような耐熱性セラミックの裏当て材6として、ジルコニア製のものが好ましく使用されるが、ジルコニア製に限らず、窒化珪素製、アルミナ製など種々の耐熱性セラミックでもよい。

【0020】

また、この裏当て材6は、角棒状、板状等のように上面が平面形状に形成され、この裏当て材6の上面とテーブル33の上面と面一となるようにテーブル33の上面に形成された凹溝に取り付けられる。これにより、先行コイル9aと後行コイル9bの各帯材90の端部をテーブル33上にガタ付くことなく平行姿勢で且つ導電性のテーブル33に接触状態に配置させることができる。従って、溶接時には先行コイル9aと後行コイル9bの端部同士を平行姿勢で保持させることができる。

【0021】

また、コイル材接続装置10は、装置本体20の底部に設置されて装置本体20を帯材90の送り方向に沿って前後動させることでコイル材接続装置10全体を前記方向へ移動させる第1の直動ガイド装置(移送手段)21と、テーブル33の底部に設置されてテーブル33を帯材90の送り方向に沿って前後動させることでトーチ31を設置した溶接機3を前記方向へ移動させる第2の直動ガイド装置(移送手段)22とを備える。なお、本コイル接続装置10は、第1、第2の直動ガイド装置21,22の2つの移送手段を備えるが、いずれか1つの移送手段を備えた構成であってもよい。

【0022】

以上の構成のコイル材接続装置10により生産ライン内で先行コイル9aと後行コイル9bとを接続する方法として、まず、順送プレス機13にピッチ送りされている先行コイル9aの帯材終端91をセンサー24が検知すると、この帯材終端91の検知時点又は1ピッチ以上間欠送りした時点で間欠送りを停止させる。次いで、第1直動ガイド装置21により装置本体20を前進移動又は後退移動させて、トーチ31の走行位置を先行コイル9aの帯材終端91の位置に配置させる。

【0023】

一方、アンコイラー11に新たに取り付けた後行コイル9bの帯材90をレベラー12を経てコイル材接続装置10の挟持ロール5にその帯材始端92の近傍を挟持させ、この後行コイル9bの帯材始端92を先行コイル9aの帯材終端91に突き合わせる。そして、第2直動ガイド装置22によりテーブル33を細かく前進移動又は後退移動させて、トーチ31の走行位置を先行コイル9aと後行コイル9bの突合せ部の中間に位置合わせする。これにより、先行コイル9aの帯材終端91と後行コイル9bの帯材始端92との端部同士の突合せ部が裏当て材6上に配置されると共に突合せ部の略中間にトーチ31の走行位置が配置される。

【0024】

そして、前後のワーク押さえ32の押さえ部を下降させて、帯材90を突合せ部の前後で押さえ付けてテーブル33上に押圧保持させる。次いで、トーチ31を下降させて突合せ部の一方の端部から他方の端部に向けて板幅方向へ走行させながらタック溶接又は全溶接を行う。これにより、先行コイル9aの帯材終端91と後行コイル9bの帯材始端92とが溶接接合される。

【0025】

溶接接合が完了すると、トーチ31及びワーク押さえ32を上昇させ、帯材90を間欠送りして溶接接合部93を歪みとりロール4に通過させる。これにより、順送プレス機13に支障なく供給できる程度でも溶接接合部93に僅かに歪みが生じていた場合に真っ直ぐな状態に矯正される。その後、歪み取りロール4と挟持ロール5のそれぞれの上側ロールを上昇させ、自動間欠送りさせて順送プレス機13でのプレス加工を再開させる。

【0026】

以上の実施形態によれば、溶接機3において耐熱性のセラミックからなる裏当て材6を用いることにより、突合せ部の裏側では溶接熱が逃げないように保持される。これにより、Tig溶接により突合せ部の裏側まで十分に溶け込み、溶接接合部93において安定して良好な裏なみを形成することができる。しかも、耐熱性セラミックの裏当て材6によって突合せ部の裏側に溶接熱が保持されることから、溶接接合部93の表側と裏側とで温度差が生じ難くなり、溶接接合部93での熱歪みを抑制することができる。また、溶接に際して帯材90を突合せ部の前後でワーク押さえ92により押圧保持することにより溶接時や溶接後の冷却時に溶接接合部93を境に帯材90に曲がりを生じさせないようにすることができる。以上のことから、先後のコイル端部同士を溶接接合しても溶接接合部93を境にした帯材90の曲がりが抑制されて略真っ直ぐに接合することができる。従って、生産ライン内において先行コイル9aの帯材終端91に後行コイル9bの帯材始端92を溶接接合し、続けて順送プレス機13に円滑に供給させることができる。よって、材料切れによる生産ラインの停止時間を大幅に短縮し、生産ラインの運転率を向上させることができる。本装置10の場合、溶接接合の操作は、順送プレス機13による生産中に常時行うのではなく、コイル9の架け替えを行うときの一時期(例えば、約1時間ごと)に行うので、特別な冷却装置は必要としない。

なお、上記実施形態のコイル材接続装置10は、順送プレスラインに限らず、他の生産ライン等に適用することができる。

【0027】

以上の実施形態に従って、先行コイル9aと後行コイル9bのコイル端部同士をTig溶接により突合せ部を全溶接した場合に溶接接合部93による歪み具合を確かめた。

(実施例1)

・溶接機3での裏当て材6:ジルコニア製(耐熱性セラミック)

・コイル9の帯材90:高張力鋼、板厚4.5mm、板幅90mm

(実施例2)

・溶接機3での裏当て材6:ジルコニア製(耐熱性セラミック)

・コイル9の帯材90:SS41、板厚3.2mm、板幅100mm

(参考例)

・溶接機3での裏当て材6:クロム銅製

・コイル9の帯材90:SS41、板厚3.2mm、板幅100mm

【0028】

(評価)

溶接接合後の帯材90について溶接接合部93を中間に所定長さに切り出した帯材試料を、後行コイル9b側の帯材90部分を水平にして先行コイル9a側の帯材90部分の浮き上がりを測定した。

実施例1では、図3(a)を参照して、溶接接合部93から先行コイル9a側の長さ方向へ180mmの位置での浮き上がりは、0.3mm(溶接接合部93での歪み角度が約0.1度)であった。この0.3mmの浮きは、帯材90そのものの曲がり癖などによる歪み程度と変らず、溶接による曲がりはほとんど無いものとみなせることが確認された。また、実施例1の溶接接合部93の裏なみも良好に形成されていた。

実施例2では、図3(b)を参照して、溶接接合部93から先行コイル9a側の長さ方向へ150mmの位置での浮き上がりは、1.2mm(溶接接合部93での歪み角度が約0.46度)であった。150mm長さの範囲で1.2mm程度の浮きであれば、順送プレス機13の順送金型14に対して引っ掛かりなどの支障を来たすことなく円滑に供給可能な範囲内であることが確認された。これより、実施例1と対比すると、実施例1のような厚板の帯材90に対して溶接歪みを抑制するのに有利であることが確認された。また、実施例2の溶接接合部93の裏なみも良好に形成されていた。

一方、各実施例1,2と比較して、参考例(実施例2と帯材90の材質・寸法が同じ)では、図3(c)を参照して、溶接接合部93から先行コイル9a側の長さ方向へ150mmの位置での浮き上がりが6.5mm(溶接接合部93での歪み角度が約2.48度)であった。150mm長さの範囲で6.5mmの浮きが生じると、順送プレス機13の順送金型14で引っ掛かりを生じさせてしまい、そのまま順送プレス機13へ供給できない。しかも、この参考例の溶接接合部93の裏面を観察すると、溶け込みが浅く裏なみが形成されていないことが確認された。

【符号の説明】

【0029】

3 溶接機

6 裏当て材

9a 先行コイル

9b 後行コイル

10 コイル材接続装置

11 アンコイラー

12 レベラー

13 順送プレス機

20 装置本体

21 第1直動ガイド装置(移送手段)

22 第2直動ガイド装置(移送手段)

24 センサー

31 トーチ

32 ワーク押さえ(クランプ機構)

33 テーブル

90 帯材

91 帯材終端

92 帯材始端

93 溶接接合部

【特許請求の範囲】

【請求項1】

先行コイルと後行コイルの端部同士を接続するコイル材接続方法であって、

生産ライン内に送り込まれている先行コイルの帯材終端と後行コイルの帯材始端との端部同士を突合せ、突合せ部の前後で帯材をクランプ機構により保持し且つ突合せ部の裏側に耐熱性セラミックからなる裏当て材を配置させ、この突合せ部の表側からアーク溶接のトーチを走行させて突合せ部を溶接接合するコイル材接続方法。

【請求項2】

請求項1に記載のコイル材接続方法において、

コイルから取り出された帯材が生産ライン内で所定の送りピッチにより間欠送りされており、先行コイルの帯材終端を検知すると終端検知時点又は終端検知後1ピッチ以上間欠送りした時点で間欠送りを停止させ、本コイル材接続を行う装置全体及び/又はトーチを配設したテーブルを移動させることにより、トーチによる溶接位置を先行コイルと後行コイルの突合せ部の中間に配置させ、この後、上記突合せ溶接を行うコイル材接続方法。

【請求項3】

先行コイルと後行コイルの端部同士を接続するコイル材接続装置であって、

コイルから取り出された帯材を所定の送りピッチで間欠送りして加工装置へ供給する生産ライン内に設置された装置本体と、

先行コイルの帯材終端と後行コイルの帯材始端との端部同士を突合せた突合せ部の前後で帯材を保持するクランプ機構と、

上記突合せ部の表側からアーク溶接するトーチと、

上記トーチを配設したテーブルに取り付けられて上記突合せ部の裏側に配置させる耐熱性のセラミックからなる裏当て材と、

上記装置本体及び/又は上記テーブルを帯材送り方向の前後に移動自在とする移送手段とを備えるコイル材接続装置。

【請求項1】

先行コイルと後行コイルの端部同士を接続するコイル材接続方法であって、

生産ライン内に送り込まれている先行コイルの帯材終端と後行コイルの帯材始端との端部同士を突合せ、突合せ部の前後で帯材をクランプ機構により保持し且つ突合せ部の裏側に耐熱性セラミックからなる裏当て材を配置させ、この突合せ部の表側からアーク溶接のトーチを走行させて突合せ部を溶接接合するコイル材接続方法。

【請求項2】

請求項1に記載のコイル材接続方法において、

コイルから取り出された帯材が生産ライン内で所定の送りピッチにより間欠送りされており、先行コイルの帯材終端を検知すると終端検知時点又は終端検知後1ピッチ以上間欠送りした時点で間欠送りを停止させ、本コイル材接続を行う装置全体及び/又はトーチを配設したテーブルを移動させることにより、トーチによる溶接位置を先行コイルと後行コイルの突合せ部の中間に配置させ、この後、上記突合せ溶接を行うコイル材接続方法。

【請求項3】

先行コイルと後行コイルの端部同士を接続するコイル材接続装置であって、

コイルから取り出された帯材を所定の送りピッチで間欠送りして加工装置へ供給する生産ライン内に設置された装置本体と、

先行コイルの帯材終端と後行コイルの帯材始端との端部同士を突合せた突合せ部の前後で帯材を保持するクランプ機構と、

上記突合せ部の表側からアーク溶接するトーチと、

上記トーチを配設したテーブルに取り付けられて上記突合せ部の裏側に配置させる耐熱性のセラミックからなる裏当て材と、

上記装置本体及び/又は上記テーブルを帯材送り方向の前後に移動自在とする移送手段とを備えるコイル材接続装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−61511(P2012−61511A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−209138(P2010−209138)

【出願日】平成22年9月17日(2010.9.17)

【出願人】(000100838)アイセル株式会社 (62)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月17日(2010.9.17)

【出願人】(000100838)アイセル株式会社 (62)

【Fターム(参考)】

[ Back to top ]