コイル装置用インサート成形コアの製造方法、コイル装置用リングコアユニットの製造方法、コイル装置の製造方法、及びコイル装置

【課題】コアの振動や磁歪に起因するうなり音の発生を抑えつつ、コアを効率的に放熱するのに好適なコイル装置用インサート成形コアの製造方法等を提供すること。

【解決手段】コアと熱伝導ブロックとを上下方向に重ねた状態でインサート成形型内に載置し、インサート成形型内で可動する第一の可動型により、コアの一側面を押して、コアの他側面を、インサート成形型内の側壁面に圧することで、インサート成形型内におけるコアの位置を決めるとともに、インサート成形型内で可動する第二の可動型により、コアの上面を押して、熱伝導ブロックの下面を、インサート成形型内の底面に圧することで、コアと熱伝導ブロックの互いの対向面を密着させ、インサート成形型内に溶融樹脂を注入し、注入された溶融樹脂を硬化させることにより、互いの対向面が密着状態にあるコア及び熱伝導ブロックを樹脂被覆したインサート成形コアを得る方法を提供する。

【解決手段】コアと熱伝導ブロックとを上下方向に重ねた状態でインサート成形型内に載置し、インサート成形型内で可動する第一の可動型により、コアの一側面を押して、コアの他側面を、インサート成形型内の側壁面に圧することで、インサート成形型内におけるコアの位置を決めるとともに、インサート成形型内で可動する第二の可動型により、コアの上面を押して、熱伝導ブロックの下面を、インサート成形型内の底面に圧することで、コアと熱伝導ブロックの互いの対向面を密着させ、インサート成形型内に溶融樹脂を注入し、注入された溶融樹脂を硬化させることにより、互いの対向面が密着状態にあるコア及び熱伝導ブロックを樹脂被覆したインサート成形コアを得る方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車の駆動システムに搭載されるリアクトル等のコイル装置、コイル装置用インサート成形コアの製造方法、コイル装置用リングコアユニットの製造方法、及びコイル装置を製造するコイル装置製造方法に関する。

【背景技術】

【0002】

ハイブリッド自動車や電気自動車の駆動システム等で使用される大容量のコイル装置(例えばリアクトル)は、高負荷時に鉄損や銅損による発熱が多く、発生した熱を外部へ放出せずに使用し続けると、コアやコイルが過熱して電磁的特性が低下する。そのため、このようなコイル装置では、一般に、コアとコイルを備える本体部が、アルミニウム合金等の熱伝導性の良好な金属で形成された放熱ケースに収容され固定される。本体部を固定する際には、コアやコイルの熱を外部へ効率的に放出させるため、本体部と放熱ケースとの隙間(空気層)に樹脂等の充填剤が充填される。コアやコイルで発生した熱は、充填剤及び放熱ケースを介して外部へ放出される。

【0003】

しかし、この種のコイル装置は、コイルの端子を固定する端子台を放熱ケースの外周位置に取り付けるように構成されているため、装置全体の外形寸法が大きい。そのため、コイル装置を自動車の駆動システム等に設置するにあたり、その設置に必要とされるスペースが大きい。また、例えばコイル装置を駆動システムに取り付けるための基準位置(放熱ケースに形成された取付孔)と端子との間には、複数の部品(放熱ケース、端子台固定具、端子台、端子等)が介在している。そのため、各部品の公差が積み重なってしまうと、基準位置に対して端子位置を精度良く出すことが難しい。また、充填剤はコストが高く、充填用の設備にも多大な初期投資が掛かるうえ、設備の規模が大きいため、広い設置場所が必要という問題もある。

【0004】

そこで、特許文献1では、放熱ケースを必要としない構成のコイル装置が提案されている。特許文献1では、コアとコイルからなるリアクトルを冷却器に設置するにあたり、アルミニウム等の金属ブロックをコアの下面に当て付けた状態で、その金属ブロックとリアクトルからなる全体品を樹脂で略完全に覆う。樹脂で覆われた全体品は、固定具を介して冷却器に固定される。コアで発生した熱は金属ブロックを介して冷却器に伝達されるため、放熱ケースが無い場合であってもコアの放熱性は担保される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−180224号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1には、コアと金属ブロックの具体的な組立方法について何ら記載されていない。コアと金属ブロックとを単純に当て付けただけでは、互いの面を精度良く接触させた状態でこれら全体を樹脂被覆することは難しい。接触の精度が低い場合、励起時におけるコアの振動や磁歪により、コアと金属ブロックとの間でうなり音が発生してしまう。また、金属ブロックと冷却器との間に樹脂被覆が介在しているため、上記うなり音に起因して、金属ブロックと樹脂被覆、樹脂被覆と冷却器の各間においても更なるうなり音が発生する虞がある。また、特許文献1では、コアと金属ブロックとの接触の精度が低く、その間に空気層(高い放熱抵抗)ができやすい。そのため、コアから金属ブロックへの熱移動の効率が低下し、コアの過熱が有効に抑えられない。また、金属ブロックと冷却器との間の樹脂被覆により、金属ブロックから冷却器への効率的な熱移動が阻害される虞がある。

【0007】

本発明は上記の事情に鑑みてなされたものであり、その目的とするところは、コアの振動や磁歪に起因するうなり音の発生を抑えつつ、コアを効率的に放熱するのに好適なケースレスのコイル装置、コイル装置用インサート成形コアの製造方法、コイル装置用リングコアユニットの製造方法、及びコイル装置を製造するコイル装置製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の一形態に係るコイル装置用インサート成形コアの製造方法は、コアと、樹脂よりも熱伝導率の高い熱伝導ブロックと、を上下方向に重ねた状態で、コア用のインサート成形型内に載置する載置工程と、インサート成形型内で左右方向に可動する第一の可動型により、コアの一側面を押して、コアの他側面を、インサート成形型内の側壁面に圧することで、インサート成形型内におけるコアの位置を決めるとともに、インサート成形型内で上下方向に可動する第二の可動型により、コアの上面を押して、熱伝導ブロックの下面を、インサート成形型内の底面に圧することで、コアと熱伝導ブロックの互いの対向面を密着させる対向面密着工程と、インサート成形型内に溶融樹脂を注入する注入工程と、インサート成形型内に注入された溶融樹脂を硬化させることにより、互いの対向面が密着状態にあるコア及び熱伝導ブロックを樹脂被覆したインサート成形コアを得る成形工程と、を含む方法である。

【0009】

このように、インサート成形型内の側壁面へ付勢されることによってインサート成形型内における位置が精密に決められたコアと、インサート成形型内の底面との間に熱伝導ブロックを挟み込んだ状態でインサート成形を行うことにより、コアと熱伝導ブロックとが密着するとともに、インサート成形コア内における熱伝導ブロックの位置が精密に決まる。そのため、例えばインサート成形コアを搭載したコイル装置を冷却器に固定すると、熱伝導ブロックが冷却器の載置面に対して精度良く面接触する。これにより、コアにて発生して熱伝導ブロックに伝達した熱が冷却器に効率良く伝わり、コアの過熱が良好に抑えられる。附言するに、コアと熱伝導ブロックとの間に空気層ができ難く、かつ熱伝導ブロックと冷却器との間に樹脂層等の介在物が無いため、熱伝導ブロックを介した、コアから冷却器への熱移動は効率的である。また、コアと熱伝導ブロック、熱伝導ブロックと冷却器の夫々を略隙間無く接触させることができるため、励起時におけるコアの振動や磁歪に起因するうなり音の発生が良好に抑えられる。

【0010】

また、本発明の一形態に係るコイル装置用インサート成形コアの製造方法は、例えば、コアを搭載するコイル装置のコイル端子に接続させるバスバーをインサート成形型に設置するバスバー設置工程を含むものであってもよい。この場合、成形工程にて、根元部分がインサート成形されたバスバーを有するインサート成形コアが得られる。

【0011】

熱伝導ブロックは、インサート成形コアを所定の冷却器に固定するための固定用孔が形成されたフランジ部を有する構成としてもよい。対向面密着工程時、フランジ部は、溶融樹脂が流れ込まない位置に固定される。そのため、成形工程においては、フランジ部が露出したインサート成形コアが得られる。

【0012】

対向面密着工程にて、コアと熱伝導ブロックの互いの対向面の一部だけが密着するように、互いの対向面の少なくとも一方は凸形状を有したものとしてもよい。この場合、注入工程にて、対向面同士の隙間に溶融樹脂が注入され、成形工程にて、対向面同士の隙間が樹脂で埋められたインサート成形コアが得られる。

【0013】

コアは、例えば、平行に並ぶ二本の脚部を有する略U字状のUコアである。この場合、対向面密着工程では、第一の可動型により、二本の脚部の夫々の脚部端面がインサート成形型内の側壁面に圧せられ、Uコア上の樹脂被覆は、脚部端面を超えてUコアから離れる方向にまで延びることによって略筒状の中空筒部を形成している。また、成形工程にて、例えば、互いに直交するインサート成形型内の側壁面と底面が転写されることにより、熱伝導ブロックの下面とUコアの脚部端面とが直交するインサート成形コアが得られるようにしてもよい。

【0014】

また、本発明の一形態に係るコイル装置用リングコアユニットの製造方法は、上記コイル装置用インサート成形コアの製造方法により製造された一対のインサート成形コアを用いてコイル装置用のリングコアユニットを製造する方法であり、一対のインサート成形コアの夫々の中空筒部の開口から、中空筒部内に所定の介在部材を挿入する介在部材挿入工程と、所定の介在部材が挿入された一対のインサート成形コアの開口を互いに突き合わせてリングコアユニットを形成するリングコアユニット形成工程とを含む。

【0015】

ここで、所定の介在部材は、例えば、一対のUコアの各脚部端面の間の磁路を構成する略棒状のIコアと、UコアとIコア、Iコア同士の各間に配置されるギャップ部材と、を有した構成としてもよい。

【0016】

また、本発明の一形態に係るコイル装置の製造方法は、上記コイル装置用リングコアユニットの製造方法により製造されたリングコアユニットを用いてコイル装置を製造する方法であり、リングコアユニットのうち、樹脂被覆を介してコアが内在するコア内在部分の外周にコイルを巻回するコイル巻回工程を含む。

【0017】

また、本発明の一形態に係るコイル装置の製造方法は、非樹脂被覆領域である熱伝導ブロックの下面と、コイルの外周の下面との段差を埋める放熱シートを、コイルの外周の下面上に密着させる放熱シート密着工程を含む方法としてもよい。

【0018】

また、本発明の一形態に係るコイル装置の製造方法は、コイル端子をバスバーに接続するバスバー接続工程を含む方法としてもよい。

【0019】

また、本発明の一形態に係るコイル装置は、インサート成形により樹脂被覆されたインサート成形コアと、インサート成形コアの外周を樹脂被覆の上から巻回するコイルとを備える。インサート成形コアは、コアと、樹脂被覆内にてコアと密着状態にある、樹脂よりも熱伝導率の高い熱伝導ブロックとを有する。所定の冷却器と面接触するインサート成形コアの下面には、熱伝導ブロックの一部が露出している。

【0020】

また、本発明の一形態に係るコイル装置は、インサート成形コアの少なくとも一方にインサート成形によって固定され、コイルの端子に接続されるバスバーを備えた構成としてもよい。

【0021】

熱伝導ブロックは、非樹脂被覆部分であるフランジ部を有する構成としてもよい。フランジ部には、例えば、コイル装置を所定の冷却器に固定するための固定用孔が形成されている。

【0022】

コアと熱伝導ブロックの互いの対向面の一部だけが密着するように、互いの対向面の少なくとも一方は凸形状を有したものとしてもよい。この場合、対向面同士の隙間は、樹脂で埋められる。

【0023】

また、本発明の一形態に係るコイル装置は、一対のインサート成形コアからなるリングコアユニットを備えた構成としてもよい。一対のインサート成形コアは、夫々、平行に並ぶ二本の脚部を有する略U字状のUコアと、樹脂被覆内にてUコアと密着状態にある熱伝導ブロックとを有しており、Uコア上の樹脂被覆が、二本の脚部の夫々の脚部端面を超えてUコアから離れる方向にまで延びることによって略筒状の中空筒部を形成したものとしてもよい。中空筒部の開口から中空筒部内には所定の介在部材が挿入され、所定の介在部材が挿入された一対のインサート成形コアの開口が互いに突き合わせられることにより、リングコアユニットが形成されている。なお、インサート成形コアは、熱伝導ブロックの下面とUコアの脚部端面とが直交する構成としてもよい。

【0024】

コイルの外周の下面上には、例えば、非樹脂被覆領域である熱伝導ブロックの下面と、コイルの外周の下面との段差を埋める放熱シートが密着されている。

【発明の効果】

【0025】

本発明によれば、コアと熱伝導ブロック、熱伝導ブロックと冷却器の夫々を略隙間無く接触させられることにより、コアの振動や磁歪に起因するうなり音の発生を抑えつつ、コアを効率的に放熱するのに好適なケースレスのコイル装置、コイル装置用インサート成形コアの製造方法、コイル装置用リングコアユニットの製造方法、及びコイル装置を製造するコイル装置製造方法が提供される。

【図面の簡単な説明】

【0026】

【図1】本発明の実施形態に係るコイル装置の上面図である。

【図2】本発明の実施形態に係るコイル装置の斜視図である。

【図3】本発明の実施形態に係るコイル装置の側面図である。

【図4】本発明の実施形態に係るコイル装置の側面図である。

【図5】図1におけるA−A断面図である。

【図6】本発明の実施形態に係るコイル装置の分解斜視図である。

【図7】本発明の実施形態に係るインサート成形コアの製造方法の説明図、及び当該方法によって製造されたインサート成形コアを示す図である。

【図8】別の実施形態に係るインサート成形コアの製造方法によって製造されたインサート成形コアを示す図である。

【発明を実施するための形態】

【0027】

以下、図面を参照して、本発明の実施形態に係るコイル装置について説明する。

【0028】

図1、2は、夫々、本発明の実施形態に係るコイル装置1の上面図、斜視図である。図3及び図4は、コイル装置1の側面図である。図5は、図1におけるA−A断面図である。図6は、コイル装置1の分解斜視図である。本実施形態のコイル装置1は、例えばハイブリッド自動車や電気自動車の駆動システム等で使用されるリアクトルである。以下の説明においては、図1における縦方向をX方向と定義し、縦方向に直交する横方向をY方向と定義し、縦横の二方向に直交しかつ紙面と垂直をなす方向をZ方向と定義する。なお、コイル装置1を使用する際には、コイル装置1をどの方向に向けて配置してもよい。

【0029】

図1〜図4に示されるように、コイル装置1は、リングコアユニット10、コイル20、及びバスバー30を備えている。図5及び図6に示されるように、リングコアユニット10は、インサート成形コア12A、12B、ギャップ部材14、及びIコア16を備えている。コイル装置1は、放熱ケースを備えないケースレスタイプのコイル装置であるため、小型化設計に適している。また、放熱ケースの削減に伴い、充填剤も不要である。そのため、充填剤のコスト及び充填工程が不要になるとともに充填用の設備投資も不要になる。この結果、コイル装置1の製造単価が抑えられる。

【0030】

インサート成形コア12Bは、平行に並ぶ二本のコア脚部121aを有する略U字状(図1中破線)のUコア121と、アルミニウム合金等の熱伝導性の良好な金属からなる金属ブロック122とをインサート成形により一体に樹脂被覆したものである。Uコア121には、例えばフェライトコアが使用されている。フェライトコアは、電磁鋼板や圧粉磁心等の別の軟磁性材に代えてもよい。インサート成形コア12Aには、更に、バスバー30がインサート成形によって一体化されている。インサート成形コア12Aと12Bの構成は、バスバー30の有無で相違する。また、後述の係合形状が相違する。しかし、それ以外の構成は、実質同一である。

【0031】

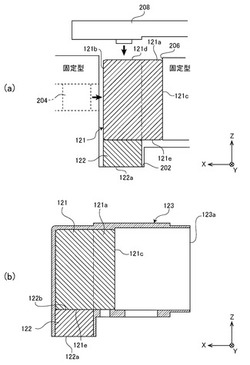

図7(a)は、インサート成形コア12Bの製造方法を説明するための図であり、図7(b)は、当該方法によって製造された結果物たるインサート成形コア12Bを示す図である。なお、図7(a)に示されるインサート成形コア12B用のインサート成形型200の形状は概略的であり、インサート成形コア12Bの転写形状を忠実に再現したものではない。また、インサート成形コア12Aは、バスバー30がインサートされる以外、インサート成形コア12Bと実質的に同じ方法で製造される。そのため、本明細書においては、インサート成形コア12Aの製造方法の説明は、インサート成形コア12Bの製造方法の説明をもって簡略する。

【0032】

図7(a)に示されるように、インサート成形コア12Bの製造工程においては、Uコア121と金属ブロック122とが上下方向(Z方向)に重ねられた状態で、インサート成形型200内の底面(キャビティ底面)202上に載置される。インサート成形型200のキャビティは、Uコア121及び金属ブロック122の略全体を樹脂被覆するため、当該全体の外形寸法よりも若干大きい。インサート成形コア12Aの場合は、更に、バスバー30がインサート成形型内の規定位置(バスバー30の根元部分のみがキャビティ内に収まる位置)にセットされる。

【0033】

インサート成形型200は、その固定型に形成されたスリーブ内をX方向に進退する第一の可動型204を備えている。Uコア121及び金属ブロック122の載置後、第一の可動型204がX方向に可動してUコア121のコア側面121bを押し、Uコア121の各コア脚部121aの端面(コア脚部端面)121cを、インサート成形型200内のキャビティ側壁面206(キャビティ底面202と直交する面)に圧する。これにより、インサート成形型200内におけるUコア121の位置が精度良く決まる。

【0034】

次いで、インサート成形型200の第二の可動型208がZ方向に下降してUコア121のコア上面121dを押し、金属ブロック122のブロック下面122aを、キャビティ底面202に圧する。Uコア121と金属ブロック122の互いの対向面(Uコア121の下面(コア下面121e)と、金属ブロック122の上面(ブロック上面)122b)は、第二の可動型208による押圧力と、キャビティ底面202からの反力とを受けることによって密着する。なお、インサート成形型200のキャビティは、第二の可動型208をZ方向に下降させることによってはじめて閉空間となる。

【0035】

射出装置から射出された溶融樹脂は、スプルー、ランナー、ゲートを介してインサート成形型200のキャビティ内に注入される。キャビティに注入され充填された溶融樹脂が硬化すると、コア下面121eとブロック上面122bとが密着状態にあるUコア121及び金属ブロック122の略全体が一体に樹脂被覆されたインサート成形コア12Bが得られる。また、インサート成形コア12A用のインサート成形型200からは、コア下面121eとブロック上面122bとが密着状態にあるUコア121及び金属ブロック122の略全体が一体に樹脂被覆されるとともに、バスバー30がインサート成形により固定されたインサート成形コア12Bが得られる。

【0036】

図7(b)に示されるように、インサート成形コア12Bは、Uコア121の各コア脚部121aを被覆する樹脂部分が、コア脚部端面121cを超えてUコア121から離れる方向にまで延びることによって、略筒状(断面が略矩形の筒形状)の一対の中空筒部123を形成している。中空筒部123は、一端が開口(筒部開口123a)しており、他端(中空筒部123内の底面)にはコア脚部端面121cが位置している。中空筒部123内に位置するコア脚部端面121cは、成型時、キャビティ側壁面206に圧せられており溶融樹脂が回り込んでいないため、樹脂被覆されておらず露出面となっている。また、金属ブロック122のブロック下面122も、成型時、キャビティ底面202に圧せられており溶融樹脂が回り込んでいないため、同じく、樹脂被覆されておらず露出面となっている。また、第一の可動型204が当て付いていたコア側面121b上の領域、及び第二の可動型208が当て付いていたコア上面121d上の領域にも、成型時、溶融樹脂が回り込んでいない。そのため、夫々、樹脂被覆されていない非樹脂被覆領域124(図3参照)、125(図1参照)となっている。

【0037】

図5及び図6に示されるように、インサート成形型200より離型されたインサート成形コア12Aの一対の中空筒部123内の夫々には、コア脚部端面121c側から順に、ギャップ部材14、Iコア断片16、ギャップ部材14が接着等により貼り付けられる。インサート成形コア12Bの一対の中空筒部123内の夫々には、コア脚部端面121c側から順に、ギャップ部材14、Iコア断片16、ギャップ部材14、Iコア断片16が接着等により貼り付けられる。ギャップ部材14及びIコア断片16は、中空筒部123の内壁面形状と略等しい外壁面形状を有しているため、中空筒部123内に隙間無く収まる。なお、ギャップ部材14は、例えば非磁性体(アルミナ等の各種セラミックスや樹脂等)の板材である。Iコア断片16は、例えばUコア121と同一材料で形成された、略棒状の磁性体である。

【0038】

コイル20は、同一構造の直線コイル部22、24を平行に並べて一端同士をコイル連結線26で連結した構成を有している。直線コイル部22、24は、平角エナメル線を一巻き当たり4箇所で直角方向に折り曲げて略正方形状に巻いたものである。

【0039】

図6に示されるように、インサート成形コア12Aの中空筒部123の外周面には、筒部開口123aから突出する方向に延びた爪部123Aが形成されている。インサート成形コア12Bの中空筒部123の外周面には、爪部123Aに対応する爪嵌合部123Bが形成されている。図5に示されるように、インサート成形コア12A及び12Bが直線コイル部22、24の中空部に差し込まれて互いの筒部開口123aが突き合わせられ、インサート成形コア12A側のギャップ部材14と、インサート成形コア12B側のIコア断片16とが接着固定されるとともに、爪部123Aと爪嵌合部123Bとが係合されると、リングコアユニット10が完成する。このように、リングコアユニット10は、一対のUコア121のコア脚部端面121c同士を所定の介在部材(ギャップ部材14及びIコア断片16)を介して突き合わせて接着固定されることにより、略O字形の閉磁路を構成している。

【0040】

各インサート成形コア12A、12Bの表面には、樹脂フランジ126が形成されている。直線コイル部22、24は、リングコアユニット10の完成とともに、インサート成形コア12Aと12Bの樹脂フランジ126間に挟み込まれ、リングコアユニット10に対する位置が決まる。これにより、直線コイル部22、24のコイル素線は、リングコアユニット10がなす閉磁路を巻回するように位置することとなる。直線コイル部22、24の各リード部22a、24aは、夫々対応するバスバーに溶接される。

【0041】

金属ブロック122のY方向の両端部には、夫々、金属フランジ127が形成されている。金属フランジ127は、成型時、インサート成形型200の溶融樹脂が流れ込まない位置(例えばキャビティ外)に固定されていたため、樹脂被覆されていない。金属フランジ127には、固定用孔127aが形成されている。コイル装置1は、冷却部材(例えばインバータケース)300上に載置され、各固定用孔127aを挿通されたボルト(不図示)によってインバータケース300上に固定される。

【0042】

本実施形態では、上記の通り、Uコア121が第一の可動型204によってキャビティ側壁面206に付勢される。金型の一部であるキャビティ側壁面206は面精度が保証されているため、キャビティ内におけるUコア121の位置は精密に決まる。次いで、Uコア121が第二の可動片208によって押されると、金属ブロック122は、精密に位置決めされたコア下面121eと、面精度が保証されたキャビティ底面202との間に挟み込まれる。これにより、コア下面121eとブロック上面122bとが密着するとともに、インサート成形コア12A又は12B内におけるブロック下面122aの位置が精密に決まる。

【0043】

インサート成形コア12A又は12B内におけるブロック下面122aの位置精度が高いため、インサート成形コア12Aと12Bとを係合させたとき、夫々のブロック下面122aは、略同一平面上に位置する。そのため、コイル装置1をインバータケース300上に固定すると、各ブロック下面122aがインバータケース300に対して精度良く面接触する。これにより、Uコア121やIコア断片16にて発生して金属ブロック122に伝達した熱がインバータケース300へ効率良く伝わり、リングコアユニット10及びコイル10の過熱が良好に抑えられる。附言するに、Uコア121と金属ブロック122との間に空気層ができ難く(又は空気層が実質的に無く)、かつ金属ブロック122とインバータケース300との間に樹脂層等の介在物が無いため、金属ブロック122を介した、Uコア121からインバータケース300への熱移動は効率的である。また、Uコア121と金属ブロック122、金属ブロック122とインバータケース300の夫々を略隙間無く接触させることができるため、励起時におけるUコア121の振動や磁歪に起因するうなり音の発生が良好に抑えられる。

【0044】

附言するに、インサート成形コア12A又は12Bは、互いに直交するインサート成形型200内のキャビティ側壁面206とキャビティ底面202とが転写されることにより、ブロック下面122aと各コア脚部端面121cとの直交性が保証されている。そのため、各インサート成形コア内のUコア121のコア脚部端面121cを互いに正対させたとき、各インサート成形コアのブロック下面122aが略同一平面上に位置し、各ブロック下面122aがインバータケース300に対して精度良く面接触することとなる。

【0045】

また、本実施形態では、金属ブロック122とバスバー30は、インサート成形により一体化されている。そのため、バスバー30を固定する端子台が不要である。また、例えば固定用孔127aを基準位置とした場合、基準位置とバスバー30との間に、複数の部品の公差の積み重なりが無いため、バスバー30の位置精度は保証される。

【0046】

ところで、金属ブロック122のブロック下面122と、直線コイル部22、24の外周の各下面との間には段差がある。本実施形態では、この段差を埋めるため、直線コイル部22、24の外周の各下面上に、熱伝導性の良好な放熱シート40が密着固定される。放熱シート40を直線コイル部22、24の外周の各下面上に密着させることにより、放熱シート40の表面とブロック下面122とが略同一平面上に位置することとなる。そのため、コイル装置1をインバータケース300上に固定すると、放熱シート40の表面がインバータケース300に密着する。従って、コイル10にて発生した熱が放熱シート40を介してインバータケース300に効率的に伝達される。

【0047】

以上が本発明の例示的な実施形態の説明である。本発明の実施形態は、上記に説明したものに限定されず、特許請求の範囲の記載により表現された技術的思想の範囲内で任意に変更することができる。

【0048】

例えば、Uコア121や金属ブロック122の形状誤差に起因してコア下面121eとブロック上面122bとが完全には密着せず、両面間に微小な隙間ができる場合があり得る。この種の微小な隙間には溶融樹脂が流入し難いため、高い放熱抵抗となる空気層が形成される虞がある。そのため、図8に示されるように、コア下面121eとブロック上面122bの少なくとも一方の面上に凸形状を形成することにより、互いの面の一部の領域だけが密着し、残りの領域には隙間が積極的にできるようにする。この隙間には溶融樹脂が流入して樹脂層が形成されるため、コア下面121eとブロック上面122bとの間に空気層が形成されない。そのため、Uコア121から金属ブロック122への熱移動の効率が改善する。

【符号の説明】

【0049】

1 コイル装置

10 リングコアユニット

12A、12B インサート成形コア

14 ギャップ部材

16 Iコア

20 コイル

22、24 直線コイル部

22a、24a リード部

26 コイル連結線

30 バスバー

40 放熱シート

121 Uコア

121a コア脚部

121b コア側面

121c コア脚部端面

121d コア上面

121e コア下面

122 金属ブロック

122a ブロック下面

122b ブロック上面

123 中空筒部

123a 筒部開口

123A 爪部

123B 爪嵌合部

124、125 非樹脂被覆領域

126 樹脂フランジ

127 金属フランジ

127a 固定用孔

200 インサート成形型

202 キャビティ底面

204 第一の可動型

206 キャビティ側壁面

208 第二の可動型

300 インバータケース

【技術分野】

【0001】

本発明は、自動車の駆動システムに搭載されるリアクトル等のコイル装置、コイル装置用インサート成形コアの製造方法、コイル装置用リングコアユニットの製造方法、及びコイル装置を製造するコイル装置製造方法に関する。

【背景技術】

【0002】

ハイブリッド自動車や電気自動車の駆動システム等で使用される大容量のコイル装置(例えばリアクトル)は、高負荷時に鉄損や銅損による発熱が多く、発生した熱を外部へ放出せずに使用し続けると、コアやコイルが過熱して電磁的特性が低下する。そのため、このようなコイル装置では、一般に、コアとコイルを備える本体部が、アルミニウム合金等の熱伝導性の良好な金属で形成された放熱ケースに収容され固定される。本体部を固定する際には、コアやコイルの熱を外部へ効率的に放出させるため、本体部と放熱ケースとの隙間(空気層)に樹脂等の充填剤が充填される。コアやコイルで発生した熱は、充填剤及び放熱ケースを介して外部へ放出される。

【0003】

しかし、この種のコイル装置は、コイルの端子を固定する端子台を放熱ケースの外周位置に取り付けるように構成されているため、装置全体の外形寸法が大きい。そのため、コイル装置を自動車の駆動システム等に設置するにあたり、その設置に必要とされるスペースが大きい。また、例えばコイル装置を駆動システムに取り付けるための基準位置(放熱ケースに形成された取付孔)と端子との間には、複数の部品(放熱ケース、端子台固定具、端子台、端子等)が介在している。そのため、各部品の公差が積み重なってしまうと、基準位置に対して端子位置を精度良く出すことが難しい。また、充填剤はコストが高く、充填用の設備にも多大な初期投資が掛かるうえ、設備の規模が大きいため、広い設置場所が必要という問題もある。

【0004】

そこで、特許文献1では、放熱ケースを必要としない構成のコイル装置が提案されている。特許文献1では、コアとコイルからなるリアクトルを冷却器に設置するにあたり、アルミニウム等の金属ブロックをコアの下面に当て付けた状態で、その金属ブロックとリアクトルからなる全体品を樹脂で略完全に覆う。樹脂で覆われた全体品は、固定具を介して冷却器に固定される。コアで発生した熱は金属ブロックを介して冷却器に伝達されるため、放熱ケースが無い場合であってもコアの放熱性は担保される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−180224号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1には、コアと金属ブロックの具体的な組立方法について何ら記載されていない。コアと金属ブロックとを単純に当て付けただけでは、互いの面を精度良く接触させた状態でこれら全体を樹脂被覆することは難しい。接触の精度が低い場合、励起時におけるコアの振動や磁歪により、コアと金属ブロックとの間でうなり音が発生してしまう。また、金属ブロックと冷却器との間に樹脂被覆が介在しているため、上記うなり音に起因して、金属ブロックと樹脂被覆、樹脂被覆と冷却器の各間においても更なるうなり音が発生する虞がある。また、特許文献1では、コアと金属ブロックとの接触の精度が低く、その間に空気層(高い放熱抵抗)ができやすい。そのため、コアから金属ブロックへの熱移動の効率が低下し、コアの過熱が有効に抑えられない。また、金属ブロックと冷却器との間の樹脂被覆により、金属ブロックから冷却器への効率的な熱移動が阻害される虞がある。

【0007】

本発明は上記の事情に鑑みてなされたものであり、その目的とするところは、コアの振動や磁歪に起因するうなり音の発生を抑えつつ、コアを効率的に放熱するのに好適なケースレスのコイル装置、コイル装置用インサート成形コアの製造方法、コイル装置用リングコアユニットの製造方法、及びコイル装置を製造するコイル装置製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の一形態に係るコイル装置用インサート成形コアの製造方法は、コアと、樹脂よりも熱伝導率の高い熱伝導ブロックと、を上下方向に重ねた状態で、コア用のインサート成形型内に載置する載置工程と、インサート成形型内で左右方向に可動する第一の可動型により、コアの一側面を押して、コアの他側面を、インサート成形型内の側壁面に圧することで、インサート成形型内におけるコアの位置を決めるとともに、インサート成形型内で上下方向に可動する第二の可動型により、コアの上面を押して、熱伝導ブロックの下面を、インサート成形型内の底面に圧することで、コアと熱伝導ブロックの互いの対向面を密着させる対向面密着工程と、インサート成形型内に溶融樹脂を注入する注入工程と、インサート成形型内に注入された溶融樹脂を硬化させることにより、互いの対向面が密着状態にあるコア及び熱伝導ブロックを樹脂被覆したインサート成形コアを得る成形工程と、を含む方法である。

【0009】

このように、インサート成形型内の側壁面へ付勢されることによってインサート成形型内における位置が精密に決められたコアと、インサート成形型内の底面との間に熱伝導ブロックを挟み込んだ状態でインサート成形を行うことにより、コアと熱伝導ブロックとが密着するとともに、インサート成形コア内における熱伝導ブロックの位置が精密に決まる。そのため、例えばインサート成形コアを搭載したコイル装置を冷却器に固定すると、熱伝導ブロックが冷却器の載置面に対して精度良く面接触する。これにより、コアにて発生して熱伝導ブロックに伝達した熱が冷却器に効率良く伝わり、コアの過熱が良好に抑えられる。附言するに、コアと熱伝導ブロックとの間に空気層ができ難く、かつ熱伝導ブロックと冷却器との間に樹脂層等の介在物が無いため、熱伝導ブロックを介した、コアから冷却器への熱移動は効率的である。また、コアと熱伝導ブロック、熱伝導ブロックと冷却器の夫々を略隙間無く接触させることができるため、励起時におけるコアの振動や磁歪に起因するうなり音の発生が良好に抑えられる。

【0010】

また、本発明の一形態に係るコイル装置用インサート成形コアの製造方法は、例えば、コアを搭載するコイル装置のコイル端子に接続させるバスバーをインサート成形型に設置するバスバー設置工程を含むものであってもよい。この場合、成形工程にて、根元部分がインサート成形されたバスバーを有するインサート成形コアが得られる。

【0011】

熱伝導ブロックは、インサート成形コアを所定の冷却器に固定するための固定用孔が形成されたフランジ部を有する構成としてもよい。対向面密着工程時、フランジ部は、溶融樹脂が流れ込まない位置に固定される。そのため、成形工程においては、フランジ部が露出したインサート成形コアが得られる。

【0012】

対向面密着工程にて、コアと熱伝導ブロックの互いの対向面の一部だけが密着するように、互いの対向面の少なくとも一方は凸形状を有したものとしてもよい。この場合、注入工程にて、対向面同士の隙間に溶融樹脂が注入され、成形工程にて、対向面同士の隙間が樹脂で埋められたインサート成形コアが得られる。

【0013】

コアは、例えば、平行に並ぶ二本の脚部を有する略U字状のUコアである。この場合、対向面密着工程では、第一の可動型により、二本の脚部の夫々の脚部端面がインサート成形型内の側壁面に圧せられ、Uコア上の樹脂被覆は、脚部端面を超えてUコアから離れる方向にまで延びることによって略筒状の中空筒部を形成している。また、成形工程にて、例えば、互いに直交するインサート成形型内の側壁面と底面が転写されることにより、熱伝導ブロックの下面とUコアの脚部端面とが直交するインサート成形コアが得られるようにしてもよい。

【0014】

また、本発明の一形態に係るコイル装置用リングコアユニットの製造方法は、上記コイル装置用インサート成形コアの製造方法により製造された一対のインサート成形コアを用いてコイル装置用のリングコアユニットを製造する方法であり、一対のインサート成形コアの夫々の中空筒部の開口から、中空筒部内に所定の介在部材を挿入する介在部材挿入工程と、所定の介在部材が挿入された一対のインサート成形コアの開口を互いに突き合わせてリングコアユニットを形成するリングコアユニット形成工程とを含む。

【0015】

ここで、所定の介在部材は、例えば、一対のUコアの各脚部端面の間の磁路を構成する略棒状のIコアと、UコアとIコア、Iコア同士の各間に配置されるギャップ部材と、を有した構成としてもよい。

【0016】

また、本発明の一形態に係るコイル装置の製造方法は、上記コイル装置用リングコアユニットの製造方法により製造されたリングコアユニットを用いてコイル装置を製造する方法であり、リングコアユニットのうち、樹脂被覆を介してコアが内在するコア内在部分の外周にコイルを巻回するコイル巻回工程を含む。

【0017】

また、本発明の一形態に係るコイル装置の製造方法は、非樹脂被覆領域である熱伝導ブロックの下面と、コイルの外周の下面との段差を埋める放熱シートを、コイルの外周の下面上に密着させる放熱シート密着工程を含む方法としてもよい。

【0018】

また、本発明の一形態に係るコイル装置の製造方法は、コイル端子をバスバーに接続するバスバー接続工程を含む方法としてもよい。

【0019】

また、本発明の一形態に係るコイル装置は、インサート成形により樹脂被覆されたインサート成形コアと、インサート成形コアの外周を樹脂被覆の上から巻回するコイルとを備える。インサート成形コアは、コアと、樹脂被覆内にてコアと密着状態にある、樹脂よりも熱伝導率の高い熱伝導ブロックとを有する。所定の冷却器と面接触するインサート成形コアの下面には、熱伝導ブロックの一部が露出している。

【0020】

また、本発明の一形態に係るコイル装置は、インサート成形コアの少なくとも一方にインサート成形によって固定され、コイルの端子に接続されるバスバーを備えた構成としてもよい。

【0021】

熱伝導ブロックは、非樹脂被覆部分であるフランジ部を有する構成としてもよい。フランジ部には、例えば、コイル装置を所定の冷却器に固定するための固定用孔が形成されている。

【0022】

コアと熱伝導ブロックの互いの対向面の一部だけが密着するように、互いの対向面の少なくとも一方は凸形状を有したものとしてもよい。この場合、対向面同士の隙間は、樹脂で埋められる。

【0023】

また、本発明の一形態に係るコイル装置は、一対のインサート成形コアからなるリングコアユニットを備えた構成としてもよい。一対のインサート成形コアは、夫々、平行に並ぶ二本の脚部を有する略U字状のUコアと、樹脂被覆内にてUコアと密着状態にある熱伝導ブロックとを有しており、Uコア上の樹脂被覆が、二本の脚部の夫々の脚部端面を超えてUコアから離れる方向にまで延びることによって略筒状の中空筒部を形成したものとしてもよい。中空筒部の開口から中空筒部内には所定の介在部材が挿入され、所定の介在部材が挿入された一対のインサート成形コアの開口が互いに突き合わせられることにより、リングコアユニットが形成されている。なお、インサート成形コアは、熱伝導ブロックの下面とUコアの脚部端面とが直交する構成としてもよい。

【0024】

コイルの外周の下面上には、例えば、非樹脂被覆領域である熱伝導ブロックの下面と、コイルの外周の下面との段差を埋める放熱シートが密着されている。

【発明の効果】

【0025】

本発明によれば、コアと熱伝導ブロック、熱伝導ブロックと冷却器の夫々を略隙間無く接触させられることにより、コアの振動や磁歪に起因するうなり音の発生を抑えつつ、コアを効率的に放熱するのに好適なケースレスのコイル装置、コイル装置用インサート成形コアの製造方法、コイル装置用リングコアユニットの製造方法、及びコイル装置を製造するコイル装置製造方法が提供される。

【図面の簡単な説明】

【0026】

【図1】本発明の実施形態に係るコイル装置の上面図である。

【図2】本発明の実施形態に係るコイル装置の斜視図である。

【図3】本発明の実施形態に係るコイル装置の側面図である。

【図4】本発明の実施形態に係るコイル装置の側面図である。

【図5】図1におけるA−A断面図である。

【図6】本発明の実施形態に係るコイル装置の分解斜視図である。

【図7】本発明の実施形態に係るインサート成形コアの製造方法の説明図、及び当該方法によって製造されたインサート成形コアを示す図である。

【図8】別の実施形態に係るインサート成形コアの製造方法によって製造されたインサート成形コアを示す図である。

【発明を実施するための形態】

【0027】

以下、図面を参照して、本発明の実施形態に係るコイル装置について説明する。

【0028】

図1、2は、夫々、本発明の実施形態に係るコイル装置1の上面図、斜視図である。図3及び図4は、コイル装置1の側面図である。図5は、図1におけるA−A断面図である。図6は、コイル装置1の分解斜視図である。本実施形態のコイル装置1は、例えばハイブリッド自動車や電気自動車の駆動システム等で使用されるリアクトルである。以下の説明においては、図1における縦方向をX方向と定義し、縦方向に直交する横方向をY方向と定義し、縦横の二方向に直交しかつ紙面と垂直をなす方向をZ方向と定義する。なお、コイル装置1を使用する際には、コイル装置1をどの方向に向けて配置してもよい。

【0029】

図1〜図4に示されるように、コイル装置1は、リングコアユニット10、コイル20、及びバスバー30を備えている。図5及び図6に示されるように、リングコアユニット10は、インサート成形コア12A、12B、ギャップ部材14、及びIコア16を備えている。コイル装置1は、放熱ケースを備えないケースレスタイプのコイル装置であるため、小型化設計に適している。また、放熱ケースの削減に伴い、充填剤も不要である。そのため、充填剤のコスト及び充填工程が不要になるとともに充填用の設備投資も不要になる。この結果、コイル装置1の製造単価が抑えられる。

【0030】

インサート成形コア12Bは、平行に並ぶ二本のコア脚部121aを有する略U字状(図1中破線)のUコア121と、アルミニウム合金等の熱伝導性の良好な金属からなる金属ブロック122とをインサート成形により一体に樹脂被覆したものである。Uコア121には、例えばフェライトコアが使用されている。フェライトコアは、電磁鋼板や圧粉磁心等の別の軟磁性材に代えてもよい。インサート成形コア12Aには、更に、バスバー30がインサート成形によって一体化されている。インサート成形コア12Aと12Bの構成は、バスバー30の有無で相違する。また、後述の係合形状が相違する。しかし、それ以外の構成は、実質同一である。

【0031】

図7(a)は、インサート成形コア12Bの製造方法を説明するための図であり、図7(b)は、当該方法によって製造された結果物たるインサート成形コア12Bを示す図である。なお、図7(a)に示されるインサート成形コア12B用のインサート成形型200の形状は概略的であり、インサート成形コア12Bの転写形状を忠実に再現したものではない。また、インサート成形コア12Aは、バスバー30がインサートされる以外、インサート成形コア12Bと実質的に同じ方法で製造される。そのため、本明細書においては、インサート成形コア12Aの製造方法の説明は、インサート成形コア12Bの製造方法の説明をもって簡略する。

【0032】

図7(a)に示されるように、インサート成形コア12Bの製造工程においては、Uコア121と金属ブロック122とが上下方向(Z方向)に重ねられた状態で、インサート成形型200内の底面(キャビティ底面)202上に載置される。インサート成形型200のキャビティは、Uコア121及び金属ブロック122の略全体を樹脂被覆するため、当該全体の外形寸法よりも若干大きい。インサート成形コア12Aの場合は、更に、バスバー30がインサート成形型内の規定位置(バスバー30の根元部分のみがキャビティ内に収まる位置)にセットされる。

【0033】

インサート成形型200は、その固定型に形成されたスリーブ内をX方向に進退する第一の可動型204を備えている。Uコア121及び金属ブロック122の載置後、第一の可動型204がX方向に可動してUコア121のコア側面121bを押し、Uコア121の各コア脚部121aの端面(コア脚部端面)121cを、インサート成形型200内のキャビティ側壁面206(キャビティ底面202と直交する面)に圧する。これにより、インサート成形型200内におけるUコア121の位置が精度良く決まる。

【0034】

次いで、インサート成形型200の第二の可動型208がZ方向に下降してUコア121のコア上面121dを押し、金属ブロック122のブロック下面122aを、キャビティ底面202に圧する。Uコア121と金属ブロック122の互いの対向面(Uコア121の下面(コア下面121e)と、金属ブロック122の上面(ブロック上面)122b)は、第二の可動型208による押圧力と、キャビティ底面202からの反力とを受けることによって密着する。なお、インサート成形型200のキャビティは、第二の可動型208をZ方向に下降させることによってはじめて閉空間となる。

【0035】

射出装置から射出された溶融樹脂は、スプルー、ランナー、ゲートを介してインサート成形型200のキャビティ内に注入される。キャビティに注入され充填された溶融樹脂が硬化すると、コア下面121eとブロック上面122bとが密着状態にあるUコア121及び金属ブロック122の略全体が一体に樹脂被覆されたインサート成形コア12Bが得られる。また、インサート成形コア12A用のインサート成形型200からは、コア下面121eとブロック上面122bとが密着状態にあるUコア121及び金属ブロック122の略全体が一体に樹脂被覆されるとともに、バスバー30がインサート成形により固定されたインサート成形コア12Bが得られる。

【0036】

図7(b)に示されるように、インサート成形コア12Bは、Uコア121の各コア脚部121aを被覆する樹脂部分が、コア脚部端面121cを超えてUコア121から離れる方向にまで延びることによって、略筒状(断面が略矩形の筒形状)の一対の中空筒部123を形成している。中空筒部123は、一端が開口(筒部開口123a)しており、他端(中空筒部123内の底面)にはコア脚部端面121cが位置している。中空筒部123内に位置するコア脚部端面121cは、成型時、キャビティ側壁面206に圧せられており溶融樹脂が回り込んでいないため、樹脂被覆されておらず露出面となっている。また、金属ブロック122のブロック下面122も、成型時、キャビティ底面202に圧せられており溶融樹脂が回り込んでいないため、同じく、樹脂被覆されておらず露出面となっている。また、第一の可動型204が当て付いていたコア側面121b上の領域、及び第二の可動型208が当て付いていたコア上面121d上の領域にも、成型時、溶融樹脂が回り込んでいない。そのため、夫々、樹脂被覆されていない非樹脂被覆領域124(図3参照)、125(図1参照)となっている。

【0037】

図5及び図6に示されるように、インサート成形型200より離型されたインサート成形コア12Aの一対の中空筒部123内の夫々には、コア脚部端面121c側から順に、ギャップ部材14、Iコア断片16、ギャップ部材14が接着等により貼り付けられる。インサート成形コア12Bの一対の中空筒部123内の夫々には、コア脚部端面121c側から順に、ギャップ部材14、Iコア断片16、ギャップ部材14、Iコア断片16が接着等により貼り付けられる。ギャップ部材14及びIコア断片16は、中空筒部123の内壁面形状と略等しい外壁面形状を有しているため、中空筒部123内に隙間無く収まる。なお、ギャップ部材14は、例えば非磁性体(アルミナ等の各種セラミックスや樹脂等)の板材である。Iコア断片16は、例えばUコア121と同一材料で形成された、略棒状の磁性体である。

【0038】

コイル20は、同一構造の直線コイル部22、24を平行に並べて一端同士をコイル連結線26で連結した構成を有している。直線コイル部22、24は、平角エナメル線を一巻き当たり4箇所で直角方向に折り曲げて略正方形状に巻いたものである。

【0039】

図6に示されるように、インサート成形コア12Aの中空筒部123の外周面には、筒部開口123aから突出する方向に延びた爪部123Aが形成されている。インサート成形コア12Bの中空筒部123の外周面には、爪部123Aに対応する爪嵌合部123Bが形成されている。図5に示されるように、インサート成形コア12A及び12Bが直線コイル部22、24の中空部に差し込まれて互いの筒部開口123aが突き合わせられ、インサート成形コア12A側のギャップ部材14と、インサート成形コア12B側のIコア断片16とが接着固定されるとともに、爪部123Aと爪嵌合部123Bとが係合されると、リングコアユニット10が完成する。このように、リングコアユニット10は、一対のUコア121のコア脚部端面121c同士を所定の介在部材(ギャップ部材14及びIコア断片16)を介して突き合わせて接着固定されることにより、略O字形の閉磁路を構成している。

【0040】

各インサート成形コア12A、12Bの表面には、樹脂フランジ126が形成されている。直線コイル部22、24は、リングコアユニット10の完成とともに、インサート成形コア12Aと12Bの樹脂フランジ126間に挟み込まれ、リングコアユニット10に対する位置が決まる。これにより、直線コイル部22、24のコイル素線は、リングコアユニット10がなす閉磁路を巻回するように位置することとなる。直線コイル部22、24の各リード部22a、24aは、夫々対応するバスバーに溶接される。

【0041】

金属ブロック122のY方向の両端部には、夫々、金属フランジ127が形成されている。金属フランジ127は、成型時、インサート成形型200の溶融樹脂が流れ込まない位置(例えばキャビティ外)に固定されていたため、樹脂被覆されていない。金属フランジ127には、固定用孔127aが形成されている。コイル装置1は、冷却部材(例えばインバータケース)300上に載置され、各固定用孔127aを挿通されたボルト(不図示)によってインバータケース300上に固定される。

【0042】

本実施形態では、上記の通り、Uコア121が第一の可動型204によってキャビティ側壁面206に付勢される。金型の一部であるキャビティ側壁面206は面精度が保証されているため、キャビティ内におけるUコア121の位置は精密に決まる。次いで、Uコア121が第二の可動片208によって押されると、金属ブロック122は、精密に位置決めされたコア下面121eと、面精度が保証されたキャビティ底面202との間に挟み込まれる。これにより、コア下面121eとブロック上面122bとが密着するとともに、インサート成形コア12A又は12B内におけるブロック下面122aの位置が精密に決まる。

【0043】

インサート成形コア12A又は12B内におけるブロック下面122aの位置精度が高いため、インサート成形コア12Aと12Bとを係合させたとき、夫々のブロック下面122aは、略同一平面上に位置する。そのため、コイル装置1をインバータケース300上に固定すると、各ブロック下面122aがインバータケース300に対して精度良く面接触する。これにより、Uコア121やIコア断片16にて発生して金属ブロック122に伝達した熱がインバータケース300へ効率良く伝わり、リングコアユニット10及びコイル10の過熱が良好に抑えられる。附言するに、Uコア121と金属ブロック122との間に空気層ができ難く(又は空気層が実質的に無く)、かつ金属ブロック122とインバータケース300との間に樹脂層等の介在物が無いため、金属ブロック122を介した、Uコア121からインバータケース300への熱移動は効率的である。また、Uコア121と金属ブロック122、金属ブロック122とインバータケース300の夫々を略隙間無く接触させることができるため、励起時におけるUコア121の振動や磁歪に起因するうなり音の発生が良好に抑えられる。

【0044】

附言するに、インサート成形コア12A又は12Bは、互いに直交するインサート成形型200内のキャビティ側壁面206とキャビティ底面202とが転写されることにより、ブロック下面122aと各コア脚部端面121cとの直交性が保証されている。そのため、各インサート成形コア内のUコア121のコア脚部端面121cを互いに正対させたとき、各インサート成形コアのブロック下面122aが略同一平面上に位置し、各ブロック下面122aがインバータケース300に対して精度良く面接触することとなる。

【0045】

また、本実施形態では、金属ブロック122とバスバー30は、インサート成形により一体化されている。そのため、バスバー30を固定する端子台が不要である。また、例えば固定用孔127aを基準位置とした場合、基準位置とバスバー30との間に、複数の部品の公差の積み重なりが無いため、バスバー30の位置精度は保証される。

【0046】

ところで、金属ブロック122のブロック下面122と、直線コイル部22、24の外周の各下面との間には段差がある。本実施形態では、この段差を埋めるため、直線コイル部22、24の外周の各下面上に、熱伝導性の良好な放熱シート40が密着固定される。放熱シート40を直線コイル部22、24の外周の各下面上に密着させることにより、放熱シート40の表面とブロック下面122とが略同一平面上に位置することとなる。そのため、コイル装置1をインバータケース300上に固定すると、放熱シート40の表面がインバータケース300に密着する。従って、コイル10にて発生した熱が放熱シート40を介してインバータケース300に効率的に伝達される。

【0047】

以上が本発明の例示的な実施形態の説明である。本発明の実施形態は、上記に説明したものに限定されず、特許請求の範囲の記載により表現された技術的思想の範囲内で任意に変更することができる。

【0048】

例えば、Uコア121や金属ブロック122の形状誤差に起因してコア下面121eとブロック上面122bとが完全には密着せず、両面間に微小な隙間ができる場合があり得る。この種の微小な隙間には溶融樹脂が流入し難いため、高い放熱抵抗となる空気層が形成される虞がある。そのため、図8に示されるように、コア下面121eとブロック上面122bの少なくとも一方の面上に凸形状を形成することにより、互いの面の一部の領域だけが密着し、残りの領域には隙間が積極的にできるようにする。この隙間には溶融樹脂が流入して樹脂層が形成されるため、コア下面121eとブロック上面122bとの間に空気層が形成されない。そのため、Uコア121から金属ブロック122への熱移動の効率が改善する。

【符号の説明】

【0049】

1 コイル装置

10 リングコアユニット

12A、12B インサート成形コア

14 ギャップ部材

16 Iコア

20 コイル

22、24 直線コイル部

22a、24a リード部

26 コイル連結線

30 バスバー

40 放熱シート

121 Uコア

121a コア脚部

121b コア側面

121c コア脚部端面

121d コア上面

121e コア下面

122 金属ブロック

122a ブロック下面

122b ブロック上面

123 中空筒部

123a 筒部開口

123A 爪部

123B 爪嵌合部

124、125 非樹脂被覆領域

126 樹脂フランジ

127 金属フランジ

127a 固定用孔

200 インサート成形型

202 キャビティ底面

204 第一の可動型

206 キャビティ側壁面

208 第二の可動型

300 インバータケース

【特許請求の範囲】

【請求項1】

コアと、樹脂よりも熱伝導率の高い熱伝導ブロックと、を上下方向に重ねた状態で、該コア用のインサート成形型内に載置する載置工程と、

前記インサート成形型内で左右方向に可動する第一の可動型により、前記コアの一側面を押して、該コアの他側面を、該インサート成形型内の側壁面に圧することで、該インサート成形型内における該コアの位置を決めるとともに、該インサート成形型内で上下方向に可動する第二の可動型により、該コアの上面を押して、前記熱伝導ブロックの下面を、該インサート成形型内の底面に圧することで、該コアと熱伝導ブロックの互いの対向面を密着させる対向面密着工程と、

前記インサート成形型内に溶融樹脂を注入する注入工程と、

前記インサート成形型内に注入された溶融樹脂を硬化させることにより、前記互いの対向面が密着状態にある前記コア及び前記熱伝導ブロックを樹脂被覆したインサート成形コアを得る成形工程と、

を含む、コイル装置用インサート成形コアの製造方法。

【請求項2】

前記コアを搭載するコイル装置のコイル端子に接続させるバスバーを前記インサート成形型に設置するバスバー設置工程

を含み、

前記成形工程にて、根元部分がインサート成形されたバスバーを有するインサート成形コアを得る、請求項1に記載のコイル装置用インサート成形コアの製造方法。

【請求項3】

前記熱伝導ブロックは、前記インサート成形コアを所定の冷却器に固定するための固定用孔が形成されたフランジ部を有し、

前記対向面密着工程時、前記フランジ部は、前記溶融樹脂が流れ込まない位置に固定され、

前記成形工程にて、前記フランジ部が露出したインサート成形コアを得る、請求項1又は請求項2に記載のコイル装置用インサート成形コアの製造方法。

【請求項4】

前記対向面密着工程にて、前記コアと前記熱伝導ブロックの互いの対向面の一部だけが密着するように、該互いの対向面の少なくとも一方は凸形状を有しており、

前記注入工程にて、前記対向面同士の隙間に前記溶融樹脂を注入し、

前記成形工程にて、前記対向面同士の隙間が樹脂で埋められたインサート成形コアを得る、請求項1から請求項3の何れか一項に記載のコイル装置用インサート成形コアの製造方法。

【請求項5】

前記コアは、平行に並ぶ二本の脚部を有する略U字状のUコアであり、

前記対向面密着工程では、前記第一の可動型により、前記二本の脚部の夫々の脚部端面が前記インサート成形型内の側壁面に圧せられ、

前記Uコア上の樹脂被覆は、前記脚部端面を超えて該Uコアから離れる方向にまで延びることによって略筒状の中空筒部を形成している、請求項1から請求項4の何れか一項に記載のコイル装置用インサート成形コアの製造方法。

【請求項6】

前記成形工程にて、互いに直交する前記インサート成形型内の前記側壁面と前記底面が転写されることにより、前記熱伝導ブロックの下面と前記Uコアの脚部端面とが直交する前記インサート成形コアを得る、請求項5に記載のコイル装置用インサート成形コアの製造方法。

【請求項7】

請求項5又は請求項6に記載のコイル装置用インサート成形コアの製造方法により製造された一対のインサート成形コアを用いてコイル装置用のリングコアユニットを製造するコイル装置用リングコアユニットの製造方法であって、

前記一対のインサート成形コアの夫々の前記中空筒部の開口から、該中空筒部内に所定の介在部材を挿入する介在部材挿入工程と、

前記所定の介在部材が挿入された前記一対のインサート成形コアの前記開口を互いに突き合わせてリングコアユニットを形成するリングコアユニット形成工程と、

を含む、コイル装置用リングコアユニットの製造方法。

【請求項8】

前記所定の介在部材は、

前記一対のUコアの各前記脚部端面の間の磁路を構成する略棒状のIコアと、

前記Uコアと前記Iコア、該Iコア同士の各間に配置されるギャップ部材と、

を有する、請求項7に記載のコイル装置用リングコアユニットの製造方法。

【請求項9】

請求項7又は請求項8に記載のコイル装置用リングコアユニットの製造方法により製造されたリングコアユニットを用いてコイル装置を製造するコイル装置の製造方法であって、

前記リングコアユニットのうち、前記樹脂被覆を介してコアが内在するコア内在部分の外周にコイルを巻回するコイル巻回工程

を含む、コイル装置の製造方法。

【請求項10】

非樹脂被覆領域である前記熱伝導ブロックの下面と、前記コイルの外周の下面との段差を埋める放熱シートを、該コイルの外周の下面上に密着させる放熱シート密着工程

を含む、請求項9に記載のコイル装置の製造方法。

【請求項11】

前記コイル端子を前記バスバーに接続するバスバー接続工程

を含む、請求項2を引用する請求項9又は請求項10に記載のコイル装置の製造方法。

【請求項12】

インサート成形により樹脂被覆されたインサート成形コアと、

前記インサート成形コアの外周を前記樹脂被覆の上から巻回するコイルと、

を備え、

前記インサート成形コアは、

コアと、

前記樹脂被覆内にて前記コアと密着状態にある、樹脂よりも熱伝導率の高い熱伝導ブロックと、

を有し、

所定の冷却器と面接触する前記インサート成形コアの下面に、前記熱伝導ブロックの一部が露出していることを特徴とする、コイル装置。

【請求項13】

前記インサート成形コアの少なくとも一方にインサート成形によって固定され、前記コイルの端子に接続されるバスバー

を備えることを特徴とする、請求項12に記載のコイル装置。

【請求項14】

前記熱伝導ブロックは、非樹脂被覆部分であるフランジ部を有し、

前記フランジ部には、前記コイル装置を前記所定の冷却器に固定するための固定用孔が形成されていることを特徴とする、請求項12又は請求項13に記載のコイル装置。

【請求項15】

前記コアと前記熱伝導ブロックの互いの対向面の一部だけが密着するように、該互いの対向面の少なくとも一方は凸形状を有しており、

前記対向面同士の隙間は、樹脂で埋められていることを特徴とする、請求項12から請求項14の何れか一項に記載のコイル装置。

【請求項16】

一対の前記インサート成形コアからなるリングコアユニット

を備え、

前記一対のインサート成形コアは、夫々、

平行に並ぶ二本の脚部を有する略U字状のUコアと、

前記樹脂被覆内にて前記Uコアと密着状態にある前記熱伝導ブロックと、

を有し、前記Uコア上の樹脂被覆が、前記二本の脚部の夫々の脚部端面を超えて該Uコアから離れる方向にまで延びることによって略筒状の中空筒部を形成しており、

前記中空筒部の開口から該中空筒部内に所定の介在部材が挿入されており、

前記所定の介在部材が挿入された前記一対のインサート成形コアの前記開口が互いに突き合わせられることにより、前記リングコアユニットが形成されていることを特徴とする、請求項12から請求項15の何れか一項に記載のコイル装置。

【請求項17】

前記インサート成形コアは、前記熱伝導ブロックの下面と前記Uコアの脚部端面とが直交することを特徴とする、請求項16に記載のコイル装置。

【請求項18】

前記所定の介在部材は、

前記一対のUコアの各前記脚部端面の間の磁路を構成する略棒状のIコアと、

前記Uコアと前記Iコア、該Iコア同士の各間に配置されるギャップ部材と、

を備えることを特徴する、請求項16又は請求項17に記載のコイル装置。

【請求項19】

前記コイルの外周の下面上に、非樹脂被覆領域である前記熱伝導ブロックの下面と、前記コイルの外周の下面との段差を埋める放熱シートが密着していることを特徴とする、請求項12から請求項18の何れか一項に記載のコイル装置。

【請求項1】

コアと、樹脂よりも熱伝導率の高い熱伝導ブロックと、を上下方向に重ねた状態で、該コア用のインサート成形型内に載置する載置工程と、

前記インサート成形型内で左右方向に可動する第一の可動型により、前記コアの一側面を押して、該コアの他側面を、該インサート成形型内の側壁面に圧することで、該インサート成形型内における該コアの位置を決めるとともに、該インサート成形型内で上下方向に可動する第二の可動型により、該コアの上面を押して、前記熱伝導ブロックの下面を、該インサート成形型内の底面に圧することで、該コアと熱伝導ブロックの互いの対向面を密着させる対向面密着工程と、

前記インサート成形型内に溶融樹脂を注入する注入工程と、

前記インサート成形型内に注入された溶融樹脂を硬化させることにより、前記互いの対向面が密着状態にある前記コア及び前記熱伝導ブロックを樹脂被覆したインサート成形コアを得る成形工程と、

を含む、コイル装置用インサート成形コアの製造方法。

【請求項2】

前記コアを搭載するコイル装置のコイル端子に接続させるバスバーを前記インサート成形型に設置するバスバー設置工程

を含み、

前記成形工程にて、根元部分がインサート成形されたバスバーを有するインサート成形コアを得る、請求項1に記載のコイル装置用インサート成形コアの製造方法。

【請求項3】

前記熱伝導ブロックは、前記インサート成形コアを所定の冷却器に固定するための固定用孔が形成されたフランジ部を有し、

前記対向面密着工程時、前記フランジ部は、前記溶融樹脂が流れ込まない位置に固定され、

前記成形工程にて、前記フランジ部が露出したインサート成形コアを得る、請求項1又は請求項2に記載のコイル装置用インサート成形コアの製造方法。

【請求項4】

前記対向面密着工程にて、前記コアと前記熱伝導ブロックの互いの対向面の一部だけが密着するように、該互いの対向面の少なくとも一方は凸形状を有しており、

前記注入工程にて、前記対向面同士の隙間に前記溶融樹脂を注入し、

前記成形工程にて、前記対向面同士の隙間が樹脂で埋められたインサート成形コアを得る、請求項1から請求項3の何れか一項に記載のコイル装置用インサート成形コアの製造方法。

【請求項5】

前記コアは、平行に並ぶ二本の脚部を有する略U字状のUコアであり、

前記対向面密着工程では、前記第一の可動型により、前記二本の脚部の夫々の脚部端面が前記インサート成形型内の側壁面に圧せられ、

前記Uコア上の樹脂被覆は、前記脚部端面を超えて該Uコアから離れる方向にまで延びることによって略筒状の中空筒部を形成している、請求項1から請求項4の何れか一項に記載のコイル装置用インサート成形コアの製造方法。

【請求項6】

前記成形工程にて、互いに直交する前記インサート成形型内の前記側壁面と前記底面が転写されることにより、前記熱伝導ブロックの下面と前記Uコアの脚部端面とが直交する前記インサート成形コアを得る、請求項5に記載のコイル装置用インサート成形コアの製造方法。

【請求項7】

請求項5又は請求項6に記載のコイル装置用インサート成形コアの製造方法により製造された一対のインサート成形コアを用いてコイル装置用のリングコアユニットを製造するコイル装置用リングコアユニットの製造方法であって、

前記一対のインサート成形コアの夫々の前記中空筒部の開口から、該中空筒部内に所定の介在部材を挿入する介在部材挿入工程と、

前記所定の介在部材が挿入された前記一対のインサート成形コアの前記開口を互いに突き合わせてリングコアユニットを形成するリングコアユニット形成工程と、

を含む、コイル装置用リングコアユニットの製造方法。

【請求項8】

前記所定の介在部材は、

前記一対のUコアの各前記脚部端面の間の磁路を構成する略棒状のIコアと、

前記Uコアと前記Iコア、該Iコア同士の各間に配置されるギャップ部材と、

を有する、請求項7に記載のコイル装置用リングコアユニットの製造方法。

【請求項9】

請求項7又は請求項8に記載のコイル装置用リングコアユニットの製造方法により製造されたリングコアユニットを用いてコイル装置を製造するコイル装置の製造方法であって、

前記リングコアユニットのうち、前記樹脂被覆を介してコアが内在するコア内在部分の外周にコイルを巻回するコイル巻回工程

を含む、コイル装置の製造方法。

【請求項10】

非樹脂被覆領域である前記熱伝導ブロックの下面と、前記コイルの外周の下面との段差を埋める放熱シートを、該コイルの外周の下面上に密着させる放熱シート密着工程

を含む、請求項9に記載のコイル装置の製造方法。

【請求項11】

前記コイル端子を前記バスバーに接続するバスバー接続工程

を含む、請求項2を引用する請求項9又は請求項10に記載のコイル装置の製造方法。

【請求項12】

インサート成形により樹脂被覆されたインサート成形コアと、

前記インサート成形コアの外周を前記樹脂被覆の上から巻回するコイルと、

を備え、

前記インサート成形コアは、

コアと、

前記樹脂被覆内にて前記コアと密着状態にある、樹脂よりも熱伝導率の高い熱伝導ブロックと、

を有し、

所定の冷却器と面接触する前記インサート成形コアの下面に、前記熱伝導ブロックの一部が露出していることを特徴とする、コイル装置。

【請求項13】

前記インサート成形コアの少なくとも一方にインサート成形によって固定され、前記コイルの端子に接続されるバスバー

を備えることを特徴とする、請求項12に記載のコイル装置。

【請求項14】

前記熱伝導ブロックは、非樹脂被覆部分であるフランジ部を有し、

前記フランジ部には、前記コイル装置を前記所定の冷却器に固定するための固定用孔が形成されていることを特徴とする、請求項12又は請求項13に記載のコイル装置。

【請求項15】

前記コアと前記熱伝導ブロックの互いの対向面の一部だけが密着するように、該互いの対向面の少なくとも一方は凸形状を有しており、

前記対向面同士の隙間は、樹脂で埋められていることを特徴とする、請求項12から請求項14の何れか一項に記載のコイル装置。

【請求項16】

一対の前記インサート成形コアからなるリングコアユニット

を備え、

前記一対のインサート成形コアは、夫々、

平行に並ぶ二本の脚部を有する略U字状のUコアと、

前記樹脂被覆内にて前記Uコアと密着状態にある前記熱伝導ブロックと、

を有し、前記Uコア上の樹脂被覆が、前記二本の脚部の夫々の脚部端面を超えて該Uコアから離れる方向にまで延びることによって略筒状の中空筒部を形成しており、

前記中空筒部の開口から該中空筒部内に所定の介在部材が挿入されており、

前記所定の介在部材が挿入された前記一対のインサート成形コアの前記開口が互いに突き合わせられることにより、前記リングコアユニットが形成されていることを特徴とする、請求項12から請求項15の何れか一項に記載のコイル装置。

【請求項17】

前記インサート成形コアは、前記熱伝導ブロックの下面と前記Uコアの脚部端面とが直交することを特徴とする、請求項16に記載のコイル装置。

【請求項18】

前記所定の介在部材は、

前記一対のUコアの各前記脚部端面の間の磁路を構成する略棒状のIコアと、

前記Uコアと前記Iコア、該Iコア同士の各間に配置されるギャップ部材と、

を備えることを特徴する、請求項16又は請求項17に記載のコイル装置。

【請求項19】

前記コイルの外周の下面上に、非樹脂被覆領域である前記熱伝導ブロックの下面と、前記コイルの外周の下面との段差を埋める放熱シートが密着していることを特徴とする、請求項12から請求項18の何れか一項に記載のコイル装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−98253(P2013−98253A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−237791(P2011−237791)

【出願日】平成23年10月28日(2011.10.28)

【出願人】(390005223)株式会社タムラ製作所 (526)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月28日(2011.10.28)

【出願人】(390005223)株式会社タムラ製作所 (526)

【Fターム(参考)】

[ Back to top ]