コイル装置

【課題】コアの足部端面に形成されたバリを除去することなく製造することができるコイル装置を提供すること。

【解決手段】互いの両端面の夫々が所定のギャップを介して対向配置されることによって環状の閉磁路を構成する一対のコア部と、一対のコア部の外周側面に巻回されるコイルとを備えており、コア部は、少なくとも、コイルが巻回される外周側面の領域及び両端面が樹脂部材で被覆されている。

【解決手段】互いの両端面の夫々が所定のギャップを介して対向配置されることによって環状の閉磁路を構成する一対のコア部と、一対のコア部の外周側面に巻回されるコイルとを備えており、コア部は、少なくとも、コイルが巻回される外周側面の領域及び両端面が樹脂部材で被覆されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車の駆動システムに搭載されるリアクトル等のコイル装置に関する。

【背景技術】

【0002】

ハイブリッド自動車や電気自動車の駆動システム等で使用される大容量のコイル装置(例えばリアクトル)において、コアとコイルとの絶縁の確保や外部衝撃に対するコアの保護のため、コアを樹脂モールドする構成が知られている。この種のコイル装置の具体的構成例は特許文献1に記載されている。

【0003】

特許文献1に記載のコイル装置は、コアを樹脂モールドした一対のU字形樹脂モールドコア(16)を備えている。U字形樹脂モールドコア(16)の端面(20)は、射出成形中、金型の内面に圧せられているため、樹脂被覆されておらず、コア磁性材が外部に露出した露出面となっている。一対のU字形樹脂モールドコア(16)は、コア磁性材の露出面である互いの端面(20)が非磁性材製の中間ギャップ板を介して接着されており、環状樹脂モールドコア(12)を構成している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−238798号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、U字形樹脂モールドコア(16)の左右の足部は、製造誤差により、長さ寸法が一致しない場合がある。この場合、射出成形中、一方の足部の端面(20)は全域に亘って金型のキャビティを規定する内壁面に圧せられるが、他方の足部の端面(20)は少なくとも一部が金型の内壁面に対して僅かに浮くため、その浮き領域に樹脂が流入してしまう。特許文献1では、このように本来浮くべきでない領域に流入して硬化してしまった被覆樹脂(以下、「バリ」と記す。)を除去する必要があり、その分、製造工程が煩雑である。

【0006】

本発明は上記の事情に鑑みてなされたものであり、その目的とするところは、コアの足部端面に形成されたバリを除去することなく製造することができるコイル装置を提供することである。

【課題を解決するための手段】

【0007】

本発明の一形態に係るコイル装置は、互いの両端面の夫々が所定のギャップを介して対向配置されることによって環状の閉磁路を構成する一対のコア部と、一対のコア部の外周側面に巻回されるコイルとを備えており、コア部は、少なくとも、コイルが巻回される外周側面の領域及び両端面が樹脂部材で被覆されている。

【0008】

このように、磁束が通過するコア部の両端面をも樹脂被覆する構成としたことにより、バリ(すなわち、両端面に形成された樹脂被覆)を除去する工程自体が不要となる。例えばコア部の両足部の長さ寸法が製造誤差により互いに異なる場合であっても、バリ除去工程を実施する必要がないため、製造工程の煩雑化は解消される。また、両端面を樹脂被覆部分としコア部が露出する部分を減らす構成とすることにより、コア部の磁歪による騒音が軽減される。

【0009】

互いの両端面の夫々のギャップは、ギャップ部材をコア部の両端面の夫々に接着する接着工程を省くため、エアギャップとしてもよい。

【0010】

本発明の一形態に係るコイル装置は、一対のコア部同士を接着させることなくコイル装置を組立可能とするため、エアギャップのギャップ長が所定値となる位置で一対のコア部を連結して相対固定する連結部を備えた構成としてもよい。連結部は、例えば、一方のコア部を被覆する樹脂部材によって形成された爪部と、他方のコア部を被覆する樹脂部材によって形成された、爪部が係合可能な係合部とを備えている。

【0011】

本発明の一形態に係るコイル装置は、一対のコア部とコイルからなる本体部の少なくとも一部を収容する収容ケースと、エアギャップのギャップ長が所定値となるように、収容ケース内における一対のコア部の夫々の位置を決める位置決め部とを備えた構成としてもよい。

【0012】

収容ケース内に固定された一対のコア部のうち、収容ケースの内壁面と対向する外周側面の少なくとも一部は、コア部にて発生した熱を収容ケースに効率的に伝えるため、例えば樹脂部材で被覆されていない。

【発明の効果】

【0013】

本発明によれば、コアの足部端面に形成されたバリを除去することなく製造することができるコイル装置が提供される。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態に係るコイル装置の上面図である。

【図2】本発明の実施形態に係るコイル装置の側面図である。

【図3】本発明の実施形態に係るコイル装置の側面図である。

【図4】図1におけるA−A断面図(図4(a))、及び図4(a)における領域Bの拡大図(図4(b))である。

【図5】本発明の実施形態に係るコイル装置の分解斜視図である。

【発明を実施するための形態】

【0015】

以下、図面を参照して、本発明の実施形態に係るコイル装置について説明する。

【0016】

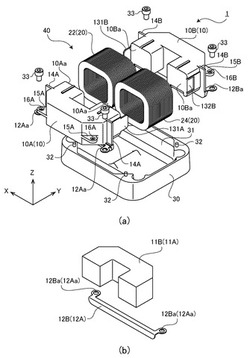

図1は、本発明の実施形態に係るコイル装置1の上面図である。図2及び図3は、コイル装置1の側面図である。図4(a)は、図1におけるA−A断面図であり、図4(b)は、図4(a)における領域Bの拡大図である。図5(a)、図5(b)は、コイル装置1の分解斜視図である。本実施形態のコイル装置1は、例えばハイブリッド自動車や電気自動車の駆動システム等で使用されるリアクトルである。以下の説明においては、図1における縦方向をX方向と定義し、縦方向に直交する横方向をY方向と定義し、縦横の二方向に直交しかつ紙面と垂直をなす方向をZ方向と定義する。なお、コイル装置1を使用する際には、コイル装置1をどの方向に向けて配置してもよい。

【0017】

図1に示されるように、コイル装置1は、リングコアユニット10、コイル20、及び放熱ケース30を備えている。リングコアユニット10及びコイル20によってリアクトル本体40が構成される。

【0018】

図5(a)に示されるように、コイル20は、同一構造の直線コイル部22、24を平行に並べて一端同士を連結した構成を有している。直線コイル部22、24は、平角エナメル線を一巻き当たり4箇所で直角方向に折り曲げて略正方形状に巻いたものである。

【0019】

リングコアユニット10は、略U字状に形成された一対のU型コアモジュール10Aと10Bを備えている。U型コアモジュール10Aは、U字状(図1中破線)のコアブロック11Aとステイ12A(図5(b)参照)とをインサート成形により一体に樹脂被覆したものであり、U型コアモジュール10Bは、U字状(図1中破線)のコアブロック11Bとステイ12B(図5(b)参照)とをインサート成形により一体に樹脂被覆したものである。被覆樹脂は、コアとコイルとの電気的絶縁を確保するために従来使用されていた絶縁ボビンの代替であり、コアに一体に形成された絶縁ボビンに相当する。

【0020】

樹脂は、インサート成形により、各コアブロック11A、11Bの略全体を被覆している。説明を加えると、樹脂は、磁束が通過しない各コアブロック11A、11Bの側面のみならず、磁束が通過する足部の端面(コア足部端面)をも被覆している。すなわち、U型コアモジュール10Aのコア足部端面10Aa、及びU型コアモジュール10Bのコア足部端面10Baは何れも、樹脂被覆部分となっている。なお、U型コアモジュール10A及び10Bの被覆樹脂には、例えばポリフェニレンサルファイド(PPS)等の耐熱樹脂が使用される。また、各コアブロック11A及び11Bには、例えばフェライトコアが使用される。フェライトコアは、電磁鋼板や圧粉磁心等の別の軟磁性材に代えてもよい。

【0021】

U型コアモジュール10Aの足部側面(図5(a)における手前側の足部端面)には、コア足部端面10Aaから突出する方向に延びた爪部131Aが形成されており、U型コアモジュール10Bの足部側面(図5(a)における奥側の足部端面)には、コア足部端面10Baから突出する方向に延びた爪部131Bが形成されている。また、U型コアモジュール10Aの足部側面(図5(a)における奥側の足部端面)には、爪部131Bに対応する爪係合部132A(図面上不可視)が形成されており、U型コアモジュール10Bの足部側面(図5(a)における手前側の足部端面)には、爪部131Aに対応する爪係合部132Bが形成されている。爪部131A及び爪係合部132Aは、U型コアモジュール10Aを被覆する樹脂材料によって形成されており、爪部131B及び爪係合部132Bは、U型コアモジュール10Bを被覆する樹脂材料によって形成されている。

【0022】

図5(a)に示されるように、U型コアモジュール10A及び10Bが直線コイル部22、24の中空部に差し込まれて、爪部131Aと爪係合部132Bとが係合されると共に爪部131Bと爪係合部132Aとが係合されると、U型コアモジュール10Aと10Bは連結し、互いのコア足部端面10Aaと10Baとがエアギャップagを介して対向する位置で相対固定される。これにより、略環状のリングコアユニット10が完成すると共にリアクトル本体40が完成し、U型コアモジュール10A内のコアブロック11Aと、U型コアモジュール10B内のコアブロック11Bは、環状の閉磁路(閉磁路内には一対のエアギャップagを含む)を構成する。このように、二対の爪部と爪係合部とが係合することによってU型コアモジュール10Aと10Bとが互いに相対固定される構成とすることにより、U型コアモジュール10Aと10Bとを接着することなく、コイル装置1を組み立てることができる。

【0023】

コア足部端面10Aaと10Baとのギャップ長(エアギャップag)は、二対の爪部と爪係合部とが係合することによって規定される(図4(b)参照)。但し、本実施形態では、コイル装置1の生産管理上、これらの爪部及び爪係合部の公差を特別狭く設定しているわけではない。そのため、本実施形態では、夫々の爪部と爪係合部とを係合させただけでは、ギャップ長は完全には決まらない。

【0024】

U型コアモジュール10A、10Bの各足部の根元付近の側面部分には、夫々、被覆樹脂で形成された樹脂フランジ14A、14Bが設けられている。樹脂フランジ14A、14Bは、XZ平面に広がる板状部分である。U型コアモジュール10A及び10Bが直線コイル部22、24の中空部に差し込まれて二対の爪部と爪係合部とが係合されると、直線コイル部22及び24は、樹脂フランジ14Aと14Bとの間に挟み込まれて、リングコアユニット10に対するY方向の動きが規制される。

【0025】

U型コアモジュール10Aの両側面には、被覆樹脂で形成された一対の突起部15Aが形成されており、各突起部15Aにはガイド穴16Aが形成されている。また、U型コアモジュール10Bの両側面には、被覆樹脂で形成された一対の突起部15Bが形成されており、各突起部15Bにはガイド穴16Bが形成されている。また、放熱ケース30は、熱伝導性が高く軽量な金属(例えばアルミニウム合金)で形成されており、略直方体の収容スペースを有している。上記収容スペースは、放熱ケース30が持つ四辺の側壁部と底部によって規定されている。上記収容スペースの上方は、リアクトル本体40を放熱ケース30に収容するための収容口(開口)31となっている。放熱ケース30の側壁部の上端面の四隅には、ガイドピン32が立設されている。

【0026】

上記のように組み立てられたリアクトル本体40が放熱ケース30内に収容されると、四本のガイドピン32がガイド穴16A及びガイド穴16Bの夫々に挿通される。ガイド穴16A、16B、及びガイドピン32は、他の部位よりも狭い公差で管理されている。そのため、四本のガイドピン32が各ガイド穴の夫々に挿通されると、U型コアモジュール10Aと10Bとの位置関係が精密に決まり、コア足部端面10Aaと10Baとのギャップ長(エアギャップag)が精度良く決まる。突起部15Aの下面内のガイド穴16Aを囲う領域は、ガイド穴16Aに対するガイドピン32の円滑な挿通を補助するため、テーパガイド形状となっている。突起部15Bの下面内のガイド穴16Bを囲う領域も同様の理由により、テーパガイド形状となっている。

【0027】

一対のガイド穴16A又は一対のガイド穴16Bを幅方向(X方向)に長い長穴形状とし、U型コアモジュール10Aと10Bの一方を他方に対して幅方向に移動できるようにし、U型コアモジュール10Aと10Bとの幅方向の位置を合わせることができる構成としてもよい。また、一対のガイド穴16A又は一対のガイド穴16Bを長さ方向(Y方向)に長い長穴形状とし、U型コアモジュール10Aと10Bの一方を他方に対して長さ方向に移動できるようにし、エアギャップagを微調節することができる構成としてもよい。また、一対のガイド穴16A又は一対のガイド穴16Bをガイドピン32に対して大きめの丸穴に形成し、U型コアモジュール10Aと10Bの一方を他方に対して幅方向及び長さ方向に移動できるようにし、U型コアモジュール10Aと10Bとの幅方向の位置合わせ、及びエアギャップagの微調節ができる構成としてもよい。また、一対のガイド穴16Aの一方は、他方のガイド穴16Aを中心とした円弧状の長穴形状としてもよい。この場合、各ガイドピン32を各ガイド穴16Aに挿通させ易くなると共に、ガイドピン32が長穴内で移動するようにU型コアモジュール10Aを移動させることにより、U型コアモジュール10Bに対するU型コアモジュール10Aの位置を微調節することができる。また、一対のガイド穴16Bの一方も上記の同様の長穴形状とし、U型コアモジュール10Aに対するU型コアモジュール10Bの位置を微調節できるようにしてもよい。U型コアモジュール10AとU型コアモジュール10Bとの位置関係を微調節することにより、例えば公差から外れていたギャップ長(エアギャップag)を公差内に収めることができる。

【0028】

コアブロック11Aと共にインサート成形されたステイ12Aの両端は、樹脂被覆されておらず、外観として露出している。また、コアブロック11Bと共にインサート成形されたステイ12Bの両端も樹脂被覆されておらず、外観として露出している。ステイ12Aの両端の夫々には、固定用穴12Aaが形成されており、ステイ12Bの両端の夫々には、固定用穴12Baが形成されている。

【0029】

四本のガイドピン32がガイド穴16A及びガイド穴16Bの夫々に挿通されて、放熱ケース30に対するリングコアユニット10の位置が決まると、一対の固定用穴12Aa及び一対の固定用穴12Baの夫々にボルト33が通されて、放熱ケース30の収容スペース内の底面の四隅(図面上不可視の位置)に形成されたボルト用固定穴にボルト33が締結される。これにより、リアクトル本体40は、放熱ケース30内に固定された状態となる。

【0030】

放熱ケース30にリアクトル本体40が固定された後、比較的柔軟で熱伝導性の高い樹脂である充填材(便宜上不図示)が放熱ケース30内の隙間に充填される。これにより、リアクトル本体40の必要な放熱性能が確保されつつリアクトル本体40から放熱ケース30への振動伝搬が軽減される。

【0031】

なお、放熱ケース30は、側壁部が低く形成されており、リアクトル本体40を完全には収容しない構成となっている。リアクトル本体40は、一部(具体的には、突起部15A及び15Bよりも下側の部分)が放熱ケース30に収容されており、残りの部分が放熱ケース30の収容口31から突出し大気に露出している。そのため、リアクトル本体40にて発生した熱は、大気に効率的に放射される。また、U型コアモジュール10A及び10Bの底面は、リアクトル本体40を放熱ケース30に対して固定したとき、放熱ケース30の収容スペース内の底面に対向及び近接する。U型コアモジュール10Aの底面の一部(コア底面10Ab)は、コアブロック11Aにて発生した熱を放熱ケース30へ効率的に伝えるため、樹脂被覆されておらず、コアブロック11Aが露出している。U型コアモジュール10Bの底面の一部(コア底面10Bb)も同様の理由により、樹脂被覆されておらず、コアブロック11Bが露出している。

【0032】

このように、本実施形態に係るコイル装置1では、磁束が通過するコアブロック11A及び11Bの足部端面(コア足部端面10Aa及び10Ba)をも樹脂被覆する構成としたため、バリを除去する工程自体不要である。例えばコアブロック11Aや11Bの両足部の長さ寸法が製造誤差により互いに異なる場合であっても、バリ除去工程を実施する必要がないため、製造工程の煩雑化は解消される。また、コア足部端面10Aa及び10Baを樹脂被覆部分としコアブロック11A及び11Bが露出しない構成とすることにより、コアブロック11A及び11Bの磁歪による騒音が軽減される。

【0033】

また、本実施形態に係るコイル装置1では、U型コアモジュール10Aのコア足部端面10AaとU型コアモジュール10Bのコア足部端面10Baとの間をエアギャップagとしたため、ギャップ部材をコア足部端面間に接着するなどの接着工程が不要である。

【0034】

以上が本発明の例示的な実施形態の説明である。本発明の実施形態は、上記に説明したものに限定されず、特許請求の範囲の記載により表現された技術的思想の範囲内で任意に変更することができる。

【符号の説明】

【0035】

1 コイル装置

10 リングコアユニット

10A、10B U型コアモジュール

10Aa、10Ba コア足部端面

10Ab、10Bb コア底面

11A、11B コアブロック

12A、12B ステイ

12Aa、12Ba 固定用穴

131A、131B 爪部

132A、132B 爪嵌合部

14A、14B 樹脂フランジ

15A、15B 突起部

16A、16B ガイド穴

20 コイル

22、24 直線コイル部

30 放熱ケース

31 収容口

32 ガイドピン

33 ボルト

40 リアクトル本体

【技術分野】

【0001】

本発明は、自動車の駆動システムに搭載されるリアクトル等のコイル装置に関する。

【背景技術】

【0002】

ハイブリッド自動車や電気自動車の駆動システム等で使用される大容量のコイル装置(例えばリアクトル)において、コアとコイルとの絶縁の確保や外部衝撃に対するコアの保護のため、コアを樹脂モールドする構成が知られている。この種のコイル装置の具体的構成例は特許文献1に記載されている。

【0003】

特許文献1に記載のコイル装置は、コアを樹脂モールドした一対のU字形樹脂モールドコア(16)を備えている。U字形樹脂モールドコア(16)の端面(20)は、射出成形中、金型の内面に圧せられているため、樹脂被覆されておらず、コア磁性材が外部に露出した露出面となっている。一対のU字形樹脂モールドコア(16)は、コア磁性材の露出面である互いの端面(20)が非磁性材製の中間ギャップ板を介して接着されており、環状樹脂モールドコア(12)を構成している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−238798号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、U字形樹脂モールドコア(16)の左右の足部は、製造誤差により、長さ寸法が一致しない場合がある。この場合、射出成形中、一方の足部の端面(20)は全域に亘って金型のキャビティを規定する内壁面に圧せられるが、他方の足部の端面(20)は少なくとも一部が金型の内壁面に対して僅かに浮くため、その浮き領域に樹脂が流入してしまう。特許文献1では、このように本来浮くべきでない領域に流入して硬化してしまった被覆樹脂(以下、「バリ」と記す。)を除去する必要があり、その分、製造工程が煩雑である。

【0006】

本発明は上記の事情に鑑みてなされたものであり、その目的とするところは、コアの足部端面に形成されたバリを除去することなく製造することができるコイル装置を提供することである。

【課題を解決するための手段】

【0007】

本発明の一形態に係るコイル装置は、互いの両端面の夫々が所定のギャップを介して対向配置されることによって環状の閉磁路を構成する一対のコア部と、一対のコア部の外周側面に巻回されるコイルとを備えており、コア部は、少なくとも、コイルが巻回される外周側面の領域及び両端面が樹脂部材で被覆されている。

【0008】

このように、磁束が通過するコア部の両端面をも樹脂被覆する構成としたことにより、バリ(すなわち、両端面に形成された樹脂被覆)を除去する工程自体が不要となる。例えばコア部の両足部の長さ寸法が製造誤差により互いに異なる場合であっても、バリ除去工程を実施する必要がないため、製造工程の煩雑化は解消される。また、両端面を樹脂被覆部分としコア部が露出する部分を減らす構成とすることにより、コア部の磁歪による騒音が軽減される。

【0009】

互いの両端面の夫々のギャップは、ギャップ部材をコア部の両端面の夫々に接着する接着工程を省くため、エアギャップとしてもよい。

【0010】

本発明の一形態に係るコイル装置は、一対のコア部同士を接着させることなくコイル装置を組立可能とするため、エアギャップのギャップ長が所定値となる位置で一対のコア部を連結して相対固定する連結部を備えた構成としてもよい。連結部は、例えば、一方のコア部を被覆する樹脂部材によって形成された爪部と、他方のコア部を被覆する樹脂部材によって形成された、爪部が係合可能な係合部とを備えている。

【0011】

本発明の一形態に係るコイル装置は、一対のコア部とコイルからなる本体部の少なくとも一部を収容する収容ケースと、エアギャップのギャップ長が所定値となるように、収容ケース内における一対のコア部の夫々の位置を決める位置決め部とを備えた構成としてもよい。

【0012】

収容ケース内に固定された一対のコア部のうち、収容ケースの内壁面と対向する外周側面の少なくとも一部は、コア部にて発生した熱を収容ケースに効率的に伝えるため、例えば樹脂部材で被覆されていない。

【発明の効果】

【0013】

本発明によれば、コアの足部端面に形成されたバリを除去することなく製造することができるコイル装置が提供される。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態に係るコイル装置の上面図である。

【図2】本発明の実施形態に係るコイル装置の側面図である。

【図3】本発明の実施形態に係るコイル装置の側面図である。

【図4】図1におけるA−A断面図(図4(a))、及び図4(a)における領域Bの拡大図(図4(b))である。

【図5】本発明の実施形態に係るコイル装置の分解斜視図である。

【発明を実施するための形態】

【0015】

以下、図面を参照して、本発明の実施形態に係るコイル装置について説明する。

【0016】

図1は、本発明の実施形態に係るコイル装置1の上面図である。図2及び図3は、コイル装置1の側面図である。図4(a)は、図1におけるA−A断面図であり、図4(b)は、図4(a)における領域Bの拡大図である。図5(a)、図5(b)は、コイル装置1の分解斜視図である。本実施形態のコイル装置1は、例えばハイブリッド自動車や電気自動車の駆動システム等で使用されるリアクトルである。以下の説明においては、図1における縦方向をX方向と定義し、縦方向に直交する横方向をY方向と定義し、縦横の二方向に直交しかつ紙面と垂直をなす方向をZ方向と定義する。なお、コイル装置1を使用する際には、コイル装置1をどの方向に向けて配置してもよい。

【0017】

図1に示されるように、コイル装置1は、リングコアユニット10、コイル20、及び放熱ケース30を備えている。リングコアユニット10及びコイル20によってリアクトル本体40が構成される。

【0018】

図5(a)に示されるように、コイル20は、同一構造の直線コイル部22、24を平行に並べて一端同士を連結した構成を有している。直線コイル部22、24は、平角エナメル線を一巻き当たり4箇所で直角方向に折り曲げて略正方形状に巻いたものである。

【0019】

リングコアユニット10は、略U字状に形成された一対のU型コアモジュール10Aと10Bを備えている。U型コアモジュール10Aは、U字状(図1中破線)のコアブロック11Aとステイ12A(図5(b)参照)とをインサート成形により一体に樹脂被覆したものであり、U型コアモジュール10Bは、U字状(図1中破線)のコアブロック11Bとステイ12B(図5(b)参照)とをインサート成形により一体に樹脂被覆したものである。被覆樹脂は、コアとコイルとの電気的絶縁を確保するために従来使用されていた絶縁ボビンの代替であり、コアに一体に形成された絶縁ボビンに相当する。

【0020】

樹脂は、インサート成形により、各コアブロック11A、11Bの略全体を被覆している。説明を加えると、樹脂は、磁束が通過しない各コアブロック11A、11Bの側面のみならず、磁束が通過する足部の端面(コア足部端面)をも被覆している。すなわち、U型コアモジュール10Aのコア足部端面10Aa、及びU型コアモジュール10Bのコア足部端面10Baは何れも、樹脂被覆部分となっている。なお、U型コアモジュール10A及び10Bの被覆樹脂には、例えばポリフェニレンサルファイド(PPS)等の耐熱樹脂が使用される。また、各コアブロック11A及び11Bには、例えばフェライトコアが使用される。フェライトコアは、電磁鋼板や圧粉磁心等の別の軟磁性材に代えてもよい。

【0021】

U型コアモジュール10Aの足部側面(図5(a)における手前側の足部端面)には、コア足部端面10Aaから突出する方向に延びた爪部131Aが形成されており、U型コアモジュール10Bの足部側面(図5(a)における奥側の足部端面)には、コア足部端面10Baから突出する方向に延びた爪部131Bが形成されている。また、U型コアモジュール10Aの足部側面(図5(a)における奥側の足部端面)には、爪部131Bに対応する爪係合部132A(図面上不可視)が形成されており、U型コアモジュール10Bの足部側面(図5(a)における手前側の足部端面)には、爪部131Aに対応する爪係合部132Bが形成されている。爪部131A及び爪係合部132Aは、U型コアモジュール10Aを被覆する樹脂材料によって形成されており、爪部131B及び爪係合部132Bは、U型コアモジュール10Bを被覆する樹脂材料によって形成されている。

【0022】

図5(a)に示されるように、U型コアモジュール10A及び10Bが直線コイル部22、24の中空部に差し込まれて、爪部131Aと爪係合部132Bとが係合されると共に爪部131Bと爪係合部132Aとが係合されると、U型コアモジュール10Aと10Bは連結し、互いのコア足部端面10Aaと10Baとがエアギャップagを介して対向する位置で相対固定される。これにより、略環状のリングコアユニット10が完成すると共にリアクトル本体40が完成し、U型コアモジュール10A内のコアブロック11Aと、U型コアモジュール10B内のコアブロック11Bは、環状の閉磁路(閉磁路内には一対のエアギャップagを含む)を構成する。このように、二対の爪部と爪係合部とが係合することによってU型コアモジュール10Aと10Bとが互いに相対固定される構成とすることにより、U型コアモジュール10Aと10Bとを接着することなく、コイル装置1を組み立てることができる。

【0023】

コア足部端面10Aaと10Baとのギャップ長(エアギャップag)は、二対の爪部と爪係合部とが係合することによって規定される(図4(b)参照)。但し、本実施形態では、コイル装置1の生産管理上、これらの爪部及び爪係合部の公差を特別狭く設定しているわけではない。そのため、本実施形態では、夫々の爪部と爪係合部とを係合させただけでは、ギャップ長は完全には決まらない。

【0024】

U型コアモジュール10A、10Bの各足部の根元付近の側面部分には、夫々、被覆樹脂で形成された樹脂フランジ14A、14Bが設けられている。樹脂フランジ14A、14Bは、XZ平面に広がる板状部分である。U型コアモジュール10A及び10Bが直線コイル部22、24の中空部に差し込まれて二対の爪部と爪係合部とが係合されると、直線コイル部22及び24は、樹脂フランジ14Aと14Bとの間に挟み込まれて、リングコアユニット10に対するY方向の動きが規制される。

【0025】

U型コアモジュール10Aの両側面には、被覆樹脂で形成された一対の突起部15Aが形成されており、各突起部15Aにはガイド穴16Aが形成されている。また、U型コアモジュール10Bの両側面には、被覆樹脂で形成された一対の突起部15Bが形成されており、各突起部15Bにはガイド穴16Bが形成されている。また、放熱ケース30は、熱伝導性が高く軽量な金属(例えばアルミニウム合金)で形成されており、略直方体の収容スペースを有している。上記収容スペースは、放熱ケース30が持つ四辺の側壁部と底部によって規定されている。上記収容スペースの上方は、リアクトル本体40を放熱ケース30に収容するための収容口(開口)31となっている。放熱ケース30の側壁部の上端面の四隅には、ガイドピン32が立設されている。

【0026】

上記のように組み立てられたリアクトル本体40が放熱ケース30内に収容されると、四本のガイドピン32がガイド穴16A及びガイド穴16Bの夫々に挿通される。ガイド穴16A、16B、及びガイドピン32は、他の部位よりも狭い公差で管理されている。そのため、四本のガイドピン32が各ガイド穴の夫々に挿通されると、U型コアモジュール10Aと10Bとの位置関係が精密に決まり、コア足部端面10Aaと10Baとのギャップ長(エアギャップag)が精度良く決まる。突起部15Aの下面内のガイド穴16Aを囲う領域は、ガイド穴16Aに対するガイドピン32の円滑な挿通を補助するため、テーパガイド形状となっている。突起部15Bの下面内のガイド穴16Bを囲う領域も同様の理由により、テーパガイド形状となっている。

【0027】

一対のガイド穴16A又は一対のガイド穴16Bを幅方向(X方向)に長い長穴形状とし、U型コアモジュール10Aと10Bの一方を他方に対して幅方向に移動できるようにし、U型コアモジュール10Aと10Bとの幅方向の位置を合わせることができる構成としてもよい。また、一対のガイド穴16A又は一対のガイド穴16Bを長さ方向(Y方向)に長い長穴形状とし、U型コアモジュール10Aと10Bの一方を他方に対して長さ方向に移動できるようにし、エアギャップagを微調節することができる構成としてもよい。また、一対のガイド穴16A又は一対のガイド穴16Bをガイドピン32に対して大きめの丸穴に形成し、U型コアモジュール10Aと10Bの一方を他方に対して幅方向及び長さ方向に移動できるようにし、U型コアモジュール10Aと10Bとの幅方向の位置合わせ、及びエアギャップagの微調節ができる構成としてもよい。また、一対のガイド穴16Aの一方は、他方のガイド穴16Aを中心とした円弧状の長穴形状としてもよい。この場合、各ガイドピン32を各ガイド穴16Aに挿通させ易くなると共に、ガイドピン32が長穴内で移動するようにU型コアモジュール10Aを移動させることにより、U型コアモジュール10Bに対するU型コアモジュール10Aの位置を微調節することができる。また、一対のガイド穴16Bの一方も上記の同様の長穴形状とし、U型コアモジュール10Aに対するU型コアモジュール10Bの位置を微調節できるようにしてもよい。U型コアモジュール10AとU型コアモジュール10Bとの位置関係を微調節することにより、例えば公差から外れていたギャップ長(エアギャップag)を公差内に収めることができる。

【0028】

コアブロック11Aと共にインサート成形されたステイ12Aの両端は、樹脂被覆されておらず、外観として露出している。また、コアブロック11Bと共にインサート成形されたステイ12Bの両端も樹脂被覆されておらず、外観として露出している。ステイ12Aの両端の夫々には、固定用穴12Aaが形成されており、ステイ12Bの両端の夫々には、固定用穴12Baが形成されている。

【0029】

四本のガイドピン32がガイド穴16A及びガイド穴16Bの夫々に挿通されて、放熱ケース30に対するリングコアユニット10の位置が決まると、一対の固定用穴12Aa及び一対の固定用穴12Baの夫々にボルト33が通されて、放熱ケース30の収容スペース内の底面の四隅(図面上不可視の位置)に形成されたボルト用固定穴にボルト33が締結される。これにより、リアクトル本体40は、放熱ケース30内に固定された状態となる。

【0030】

放熱ケース30にリアクトル本体40が固定された後、比較的柔軟で熱伝導性の高い樹脂である充填材(便宜上不図示)が放熱ケース30内の隙間に充填される。これにより、リアクトル本体40の必要な放熱性能が確保されつつリアクトル本体40から放熱ケース30への振動伝搬が軽減される。

【0031】

なお、放熱ケース30は、側壁部が低く形成されており、リアクトル本体40を完全には収容しない構成となっている。リアクトル本体40は、一部(具体的には、突起部15A及び15Bよりも下側の部分)が放熱ケース30に収容されており、残りの部分が放熱ケース30の収容口31から突出し大気に露出している。そのため、リアクトル本体40にて発生した熱は、大気に効率的に放射される。また、U型コアモジュール10A及び10Bの底面は、リアクトル本体40を放熱ケース30に対して固定したとき、放熱ケース30の収容スペース内の底面に対向及び近接する。U型コアモジュール10Aの底面の一部(コア底面10Ab)は、コアブロック11Aにて発生した熱を放熱ケース30へ効率的に伝えるため、樹脂被覆されておらず、コアブロック11Aが露出している。U型コアモジュール10Bの底面の一部(コア底面10Bb)も同様の理由により、樹脂被覆されておらず、コアブロック11Bが露出している。

【0032】

このように、本実施形態に係るコイル装置1では、磁束が通過するコアブロック11A及び11Bの足部端面(コア足部端面10Aa及び10Ba)をも樹脂被覆する構成としたため、バリを除去する工程自体不要である。例えばコアブロック11Aや11Bの両足部の長さ寸法が製造誤差により互いに異なる場合であっても、バリ除去工程を実施する必要がないため、製造工程の煩雑化は解消される。また、コア足部端面10Aa及び10Baを樹脂被覆部分としコアブロック11A及び11Bが露出しない構成とすることにより、コアブロック11A及び11Bの磁歪による騒音が軽減される。

【0033】

また、本実施形態に係るコイル装置1では、U型コアモジュール10Aのコア足部端面10AaとU型コアモジュール10Bのコア足部端面10Baとの間をエアギャップagとしたため、ギャップ部材をコア足部端面間に接着するなどの接着工程が不要である。

【0034】

以上が本発明の例示的な実施形態の説明である。本発明の実施形態は、上記に説明したものに限定されず、特許請求の範囲の記載により表現された技術的思想の範囲内で任意に変更することができる。

【符号の説明】

【0035】

1 コイル装置

10 リングコアユニット

10A、10B U型コアモジュール

10Aa、10Ba コア足部端面

10Ab、10Bb コア底面

11A、11B コアブロック

12A、12B ステイ

12Aa、12Ba 固定用穴

131A、131B 爪部

132A、132B 爪嵌合部

14A、14B 樹脂フランジ

15A、15B 突起部

16A、16B ガイド穴

20 コイル

22、24 直線コイル部

30 放熱ケース

31 収容口

32 ガイドピン

33 ボルト

40 リアクトル本体

【特許請求の範囲】

【請求項1】

互いの両端面の夫々が所定のギャップを介して対向配置されることにより、環状の閉磁路を構成する一対のコア部と、

前記一対のコア部の外周側面に巻回されるコイルと、

を備え、

前記コア部は、少なくとも、前記コイルが巻回される外周側面の領域及び前記両端面が樹脂部材で被覆されていることを特徴とする、コイル装置。

【請求項2】

前記ギャップはエアギャップであることを特徴とする、請求項1に記載のコイル装置。

【請求項3】

前記エアギャップのギャップ長が所定値となる位置で前記一対のコア部を連結して相対固定する連結部

を備えることを特徴とする、請求項2に記載のコイル装置。

【請求項4】

前記連結部は、

一方の前記コア部を被覆する樹脂部材によって形成された爪部と、

他方の前記コア部を被覆する樹脂部材によって形成された、前記爪部が係合可能な係合部と、

を備えることを特徴とする、請求項3に記載のコイル装置。

【請求項5】

前記一対のコア部と前記コイルからなる本体部の少なくとも一部を収容する収容ケースと、

前記エアギャップのギャップ長が所定値となるように、前記収容ケース内における前記一対のコア部の夫々の位置を決める位置決め部と、

を備えることを特徴とする、請求項2から請求項4の何れか一項に記載のコイル装置。

【請求項6】

前記収容ケース内に固定された一対のコア部のうち、該収容ケースの内壁面と対向する前記外周側面の少なくとも一部は、前記樹脂部材で被覆されていないことを特徴とする、請求項5に記載のコイル装置。

【請求項1】

互いの両端面の夫々が所定のギャップを介して対向配置されることにより、環状の閉磁路を構成する一対のコア部と、

前記一対のコア部の外周側面に巻回されるコイルと、

を備え、

前記コア部は、少なくとも、前記コイルが巻回される外周側面の領域及び前記両端面が樹脂部材で被覆されていることを特徴とする、コイル装置。

【請求項2】

前記ギャップはエアギャップであることを特徴とする、請求項1に記載のコイル装置。

【請求項3】

前記エアギャップのギャップ長が所定値となる位置で前記一対のコア部を連結して相対固定する連結部

を備えることを特徴とする、請求項2に記載のコイル装置。

【請求項4】

前記連結部は、

一方の前記コア部を被覆する樹脂部材によって形成された爪部と、

他方の前記コア部を被覆する樹脂部材によって形成された、前記爪部が係合可能な係合部と、

を備えることを特徴とする、請求項3に記載のコイル装置。

【請求項5】

前記一対のコア部と前記コイルからなる本体部の少なくとも一部を収容する収容ケースと、

前記エアギャップのギャップ長が所定値となるように、前記収容ケース内における前記一対のコア部の夫々の位置を決める位置決め部と、

を備えることを特徴とする、請求項2から請求項4の何れか一項に記載のコイル装置。

【請求項6】

前記収容ケース内に固定された一対のコア部のうち、該収容ケースの内壁面と対向する前記外周側面の少なくとも一部は、前記樹脂部材で被覆されていないことを特徴とする、請求項5に記載のコイル装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−115321(P2013−115321A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−261900(P2011−261900)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(390005223)株式会社タムラ製作所 (526)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(390005223)株式会社タムラ製作所 (526)

[ Back to top ]