コイル製造方法

【課題】コイルの表面を覆った塗料をムラ無く均一に加熱することが可能なコイル製造方法の提供を目的とする。

【解決手段】本発明の塗料固化方法によれば、電磁コイルWに交流電流を通電するとインピーダンスによって電磁コイルWが自己発熱するので、電磁コイルWを覆った塗料をムラ無く均一に加熱することができる。これにより、電気特性の安定した電磁コイルWを製造することができる。また、塗料を内側から加熱することで、塗料の水分や溶剤を未固化状態の塗料の外面から揮散させ、その後、塗料を外側から加熱するので、絶縁被膜の表面に気泡状の膨らみやクレーター状の凹みが残ることを防止することができる。また、電磁コイルWの自己発熱だけで固化させる場合に比べて、塗料の完全固化までに要する時間を短縮することが可能になる。

【解決手段】本発明の塗料固化方法によれば、電磁コイルWに交流電流を通電するとインピーダンスによって電磁コイルWが自己発熱するので、電磁コイルWを覆った塗料をムラ無く均一に加熱することができる。これにより、電気特性の安定した電磁コイルWを製造することができる。また、塗料を内側から加熱することで、塗料の水分や溶剤を未固化状態の塗料の外面から揮散させ、その後、塗料を外側から加熱するので、絶縁被膜の表面に気泡状の膨らみやクレーター状の凹みが残ることを防止することができる。また、電磁コイルWの自己発熱だけで固化させる場合に比べて、塗料の完全固化までに要する時間を短縮することが可能になる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塗料にて被覆されたコイルを製造するためのコイル製造方法に関する。

【背景技術】

【0002】

この種の従来のコイル製造方法としては、コイルを塗料に浸漬する工程と、塗料から引き上げたコイルを加熱して、表面を覆った塗料を固化させる工程とを備えたものが知られている(例えば、特許文献1参照)。そして、塗料の固化は、熱風や遠赤外線による加熱が一般的であった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−125629号公報(段落[0018]〜[0020])

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、上述した従来のコイル製造方法では、コイルの部位によって加熱ムラが生じ易いという問題があった。

【0005】

本発明は、上記事情に鑑みてなされたもので、コイルの表面を覆った塗料をムラ無く均一に加熱することが可能なコイル製造方法の提供を目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するためになされた請求項1の発明に係るコイル製造方法は、コイルの表面を塗料で覆った後、コイルに交流を通電して自己発熱させて、塗料を乾燥又は硬化させ、塗料にて被覆されたコイルを製造するところに特徴を有する。

【0007】

請求項2の発明は、請求項1に記載のコイル製造方法において、コイルは、電磁コイルであり、塗料は、乾燥又は硬化して電磁コイルを被覆する絶縁皮膜になるところに特徴を有する。

【0008】

請求項3の発明は、請求項2に記載のコイル製造方法において、電磁コイルの表面の塗料の皮膜を、電磁コイルの自己発熱によって内側から加熱した後、外側からヒーターにて加熱するところに特徴を有する。

【0009】

請求項4の発明は、請求項3に記載のコイル製造方法において、電磁コイルの両端末部を巻回部分から同一方向に突出する構造に形成しておき、電磁コイルの巻回部分を受容しかつ、巻回部分の巻回軸方向又は、巻回軸と両端末部分の突出方向とに共に直交した方向の何れかの方向から巻回部分を見たときの輪郭部分に対して隙間を空けて隣接する内側面を有した溝形発熱体をヒーターとして備えておき、溝形発熱体を発熱させかつ、電磁コイルの巻回部分を溝形発熱体内に遊嵌させて溝形発熱体の長手方向に移動し、塗料を加熱するところに特徴を有する。

【0010】

請求項5の発明は、請求項4に記載のコイル製造方法において、溝形発熱体の外側にIHコイルを配置しておき、IHコイルによって溝形発熱体を誘導加熱するところに特徴を有する。

【発明の効果】

【0011】

[請求項1及び2の発明]

請求項1の発明によれば、コイルの表面を塗料で覆った後で、そのコイルに交流を通電すると、コイルのインピーダンスによってコイル自体が自己発熱するので、コイルの表面を覆った塗料をムラ無く均一に加熱することができる。また、請求項2の発明によれば、電磁コイルを被覆した絶縁被膜を形成することができる。

【0012】

ここで、本発明に係るコイルは、電磁コイルに限定されるものではなく、コイルスプリングであってもよい。また、塗料は、絶縁被覆を形成するためのものに限定されるものではなく、例えば、防錆用や装飾用の塗料であってもよい。

【0013】

[請求項3の発明]

請求項3の発明によれば、塗料を内側から加熱することで、塗料に含まれる水分や溶剤を未固化状態の塗料の外面から揮散させ、その後、塗料の外側からヒーターにて加熱するので、固化後の絶縁被膜に気泡状の膨らみやクレーター状の凹みが残ることを防止することができる。また、コイルの自己発熱だけで固化させる場合に比べて、塗料の完全固化までに要する時間を短縮することが可能になる。

【0014】

[請求項4及び5の発明]

請求項4の発明によれば、電磁コイルの輪郭部分に対して、隙間を開けて隣接した溝形発熱体の内側面からの放射熱で塗料を効果的に加熱することができる。ここで、溝形発熱体は、通電による電気抵抗で自己発熱する構成でもよいし、請求項5の発明のように、IHコイルによって誘導加熱される構成でもよい。

【図面の簡単な説明】

【0015】

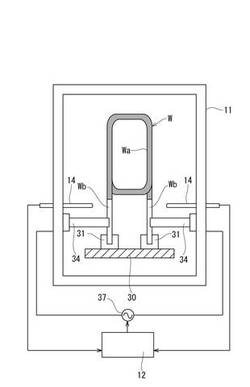

【図1】本発明の一実施形態に係る塗料固化装置の側断面図

【図2】前段加熱エリアの正面図

【図3】後段加熱エリアの正面図

【図4】電磁コイルの斜視図

【図5】変形例に係る塗料固化装置の後段加熱エリアの正面図

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態を、図1〜図4に基づいて説明する。本実施形態で例示する金属製ワークは、例えば、モータ用の電磁コイルWであって図4に示されている。同図に示すように、電磁コイルWは、偏平断面の銅線を巻回軸方向から見て四角形になるように巻回すると共に、1対の端末部Wb,Wbを巻回部Waの四角形の一辺から同じ方向に直線状に突出させた構造になっている。巻回部Waの表面は、例えば電着塗装によって塗料で被覆されている。これに対し、1対の端末部Wb,Wbは塗料で被覆されずに銅線が露出している。

【0017】

巻回部Waが未固化状態の塗料で覆われた電磁コイルWは、コンベア30によって塗料固化装置10に向けて搬送される。コンベア30は、巻回部Waを上にした状態で電磁コイルWを保持するチャック治具31,31を一体に備えている。また、コンベア30は絶縁部材で構成されており、例えば、前進と停止とを繰り返すタクト搬送(間欠搬送)を行う。

【0018】

チャック治具31,31は絶縁体で構成され、電磁コイルWのうち、銅線が露出した1対の端末部Wb,Wbを把持している。また、チャック治具31,31は、巻回部Waの巻回軸が、コンベア30による搬送方向と平行になるように電磁コイルWを保持している(図2参照)。

【0019】

塗料固化装置10は、電磁コイルWの搬送方向に沿って直線状に延びている。詳細には、塗料固化装置10は、角筒状のトンネル構造をなした加熱炉11を備え、その加熱炉11のうち搬入口11Aに近い側に前段加熱エリアAR1が設けられ、搬出口11Bに近い側に後段加熱エリアAR2が設けられている。

【0020】

加熱炉11のうち、後段加熱エリアAR2の内側には、溝形発熱体35が配設されている。溝形発熱体35は、加熱炉11と平行に延びた角溝形構造をなしており、電磁コイルWは、その巻回部Waが溝形発熱体35の内側に遊嵌した状態で、溝形発熱体35の長手方向に移動するようになっている。詳細には、溝形発熱体35は、電磁コイルWをその巻回軸方向から見たときに四角形をなした巻回部Waの輪郭部分に対して、三方から所定の隙間を空けて隣接する内側面を有している。

【0021】

溝形発熱体35は、例えば、電磁コイルWよりも電気抵抗の大きい金属(例えば、鉄、ステンレス等)で構成されている。また、加熱炉11の内面には、溝形発熱体35における幅方向の両側壁の外面及び天井壁の外面に近接するように複数のIHコイル36,36が設けられている。さらに、加熱炉11のうち、少なくとも後段加熱エリアAR2に対応する部分は、断熱構造となっている。例えば、全体が断熱材で構成されるか或いは、内面に断熱材がライニングされている。

【0022】

図1に示すように、後段加熱エリアAR2の所定位置には、溝形発熱体35の温度を計測するための温度センサ22が設けられている。その計測結果に基づいて、加熱炉制御部12が、溝形発熱体35の発熱温度を自動調節する。例えば、後段加熱エリアAR2を進むに従って温度が高くなるようにIHコイル36,36に流す交流の電流値又は周波数を調節する。

【0023】

加熱炉11のうち、前段加熱エリアAR1には可撓性の摺接端子34,34が設けられている。摺接端子34,34は、交流電源37に導通接続されて、加熱炉11の幅方向の両側面に固定されている。摺接端子34,34は、電磁コイルWの通過領域に向かって突出しており、電磁コイルWのうち、塗料で覆われていない両端末部Wb,Wbと摺接可能となっている。電磁コイルWをタクト搬送するコンベア30は、摺接端子34,34と1対の端末部Wb,Wbとが接触した位置で一時停止するようになっており、このとき、電磁コイルWと摺接端子34,34とを含む電気回路が形成可能となっている。なお、交流電源37と電磁コイルWとの導通接続は、摺接端子34,34以外の方法で行ってもよい。

【0024】

前段加熱エリアAR1のうち、摺接端子34,34が設けられた位置には、放射温度計14,14が設けられている。放射温度計14,14は、電磁コイルWにおける1対の端末部Wb,Wbの温度を非接触で計測可能となっており、その計測結果に基づいて、加熱炉制御部12が電磁コイルWの発熱温度を自動調節するようになっている。具体的には、交流電源37の電流値又は周波数を調節して、例えば、前段加熱エリアAR1を進むに従って徐々に電磁コイルWが昇温するように自動調節される。

【0025】

次に本実施形態の塗料固化装置10の動作について説明する。電着塗装工程にて巻回部Waが塗料で覆われた電磁コイルWは、その端末部Wb,Wbをチャック治具31,31にて把持された状態で、搬入口11Aから加熱炉11内へと搬入され、前段加熱エリアAR1、後段加熱エリアAR2の順にタクト搬送されながら加熱される。

【0026】

前段加熱エリアAR1では、電磁コイルWに対して交流が直接通電される。すると、電磁コイルWがインピーダンスによって自己発熱する。これにより、電磁コイルWの表面を覆った塗料が、内側(電磁コイルW側)から加熱される。また、前段加熱エリアAR1を先に進むに従って、電磁コイルWの発熱温度が徐々に上昇する。そして、前段加熱エリアAR1における加熱により、塗料に含まれる水分や溶剤が気化して未固化状態の塗料の外面から揮散する。

【0027】

前段加熱エリアAR1に次ぐ後段加熱エリアAR2では、IHコイル36,36に高周波電流を流すことで、溝形発熱体35が誘導加熱され、その溝形発熱体35からの放射熱により、電磁コイルWを覆った塗料が外側から加熱される。なお、後段加熱エリアAR2における加熱中も、電磁コイルWの余熱により、塗料は内側から加熱される。そして、加熱炉11内を所定時間かけて移動することで、電磁コイルWを覆った塗料が完全に固化して絶縁被膜が形成される。

【0028】

このように本実施形態によれば、巻回部Waを塗料で覆った後で電磁コイルWに交流電流を通電すると、インピーダンスによって電磁コイルWが自己発熱するので、電磁コイルWを覆った塗料をムラ無く均一に加熱することができる。

【0029】

また、塗料を内側から加熱することで、塗料の水分や溶剤を未固化状態の塗料の外面から揮散させ、その後、塗料を外側から加熱するので、固化後の絶縁被膜に気泡状の膨らみやクレーター状の凹みが残ることを防止することができる。また、電磁コイルWの自己発熱だけで固化させる場合に比べて、塗料の完全固化までに要する時間を短縮することが可能になる。

【0030】

[他の実施形態]

本発明は、前記実施形態に限定されるものではなく、例えば、以下に説明するような実施形態も本発明の技術的範囲に含まれ、さらに、下記以外にも要旨を逸脱しない範囲内で種々変更して実施することができる。

【0031】

(1)上記実施形態では、電磁コイルWを覆った塗料を外側から加熱するための後段加熱エリアAR2を設けていたが、後段加熱エリアAR2を設けずに、電磁コイルWの自己発熱のみで塗料を固化させてもよい。

【0032】

(2)上記実施形態では、溝形発熱体35を誘導加熱によって発熱させる構成としていたが、通電による電気抵抗で自己発熱させる構成としてもよい。

【0033】

(3)上記実施形態では、電磁コイルWを加熱炉11内でタクト搬送しながら加熱を行っていたが、加熱炉11内を一定速度で搬送しながら加熱を行ってもよい。

【0034】

(4)上記実施形態では、本発明に係る「コイル」として電磁コイルを例示したが、コイルスプリングであってもよい。また、塗料は、絶縁被覆を形成するためのものに限定されるものではなく、例えば、防錆用や装飾用の塗料であってもよい。

【0035】

(5)上記実施形態では、電磁コイルWの巻回軸方向とコンベア30による電磁コイルWの搬送方向とを平行となるようにしていたが、図5に示すように、電磁コイルWの巻回軸及び1対の端末部Wb,Wbの突出方向とに直交した方向で電磁コイルWを搬送するようにしてもよい。この場合、溝形発熱体35の内側面を、電磁コイルWの巻回軸及び1対の端末部Wb,Wbの突出方向とに直交した方向から巻回部Waを見たときの輪郭部分に隙間を空けて隣接させればよい。

【符号の説明】

【0036】

10 塗料固化装置

35 溝形発熱体(ヒーター)

36 IHコイル

37 交流電源

W 電磁コイル(コイル)

Wa 巻回部

Wb 端末部

【技術分野】

【0001】

本発明は、塗料にて被覆されたコイルを製造するためのコイル製造方法に関する。

【背景技術】

【0002】

この種の従来のコイル製造方法としては、コイルを塗料に浸漬する工程と、塗料から引き上げたコイルを加熱して、表面を覆った塗料を固化させる工程とを備えたものが知られている(例えば、特許文献1参照)。そして、塗料の固化は、熱風や遠赤外線による加熱が一般的であった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−125629号公報(段落[0018]〜[0020])

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、上述した従来のコイル製造方法では、コイルの部位によって加熱ムラが生じ易いという問題があった。

【0005】

本発明は、上記事情に鑑みてなされたもので、コイルの表面を覆った塗料をムラ無く均一に加熱することが可能なコイル製造方法の提供を目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するためになされた請求項1の発明に係るコイル製造方法は、コイルの表面を塗料で覆った後、コイルに交流を通電して自己発熱させて、塗料を乾燥又は硬化させ、塗料にて被覆されたコイルを製造するところに特徴を有する。

【0007】

請求項2の発明は、請求項1に記載のコイル製造方法において、コイルは、電磁コイルであり、塗料は、乾燥又は硬化して電磁コイルを被覆する絶縁皮膜になるところに特徴を有する。

【0008】

請求項3の発明は、請求項2に記載のコイル製造方法において、電磁コイルの表面の塗料の皮膜を、電磁コイルの自己発熱によって内側から加熱した後、外側からヒーターにて加熱するところに特徴を有する。

【0009】

請求項4の発明は、請求項3に記載のコイル製造方法において、電磁コイルの両端末部を巻回部分から同一方向に突出する構造に形成しておき、電磁コイルの巻回部分を受容しかつ、巻回部分の巻回軸方向又は、巻回軸と両端末部分の突出方向とに共に直交した方向の何れかの方向から巻回部分を見たときの輪郭部分に対して隙間を空けて隣接する内側面を有した溝形発熱体をヒーターとして備えておき、溝形発熱体を発熱させかつ、電磁コイルの巻回部分を溝形発熱体内に遊嵌させて溝形発熱体の長手方向に移動し、塗料を加熱するところに特徴を有する。

【0010】

請求項5の発明は、請求項4に記載のコイル製造方法において、溝形発熱体の外側にIHコイルを配置しておき、IHコイルによって溝形発熱体を誘導加熱するところに特徴を有する。

【発明の効果】

【0011】

[請求項1及び2の発明]

請求項1の発明によれば、コイルの表面を塗料で覆った後で、そのコイルに交流を通電すると、コイルのインピーダンスによってコイル自体が自己発熱するので、コイルの表面を覆った塗料をムラ無く均一に加熱することができる。また、請求項2の発明によれば、電磁コイルを被覆した絶縁被膜を形成することができる。

【0012】

ここで、本発明に係るコイルは、電磁コイルに限定されるものではなく、コイルスプリングであってもよい。また、塗料は、絶縁被覆を形成するためのものに限定されるものではなく、例えば、防錆用や装飾用の塗料であってもよい。

【0013】

[請求項3の発明]

請求項3の発明によれば、塗料を内側から加熱することで、塗料に含まれる水分や溶剤を未固化状態の塗料の外面から揮散させ、その後、塗料の外側からヒーターにて加熱するので、固化後の絶縁被膜に気泡状の膨らみやクレーター状の凹みが残ることを防止することができる。また、コイルの自己発熱だけで固化させる場合に比べて、塗料の完全固化までに要する時間を短縮することが可能になる。

【0014】

[請求項4及び5の発明]

請求項4の発明によれば、電磁コイルの輪郭部分に対して、隙間を開けて隣接した溝形発熱体の内側面からの放射熱で塗料を効果的に加熱することができる。ここで、溝形発熱体は、通電による電気抵抗で自己発熱する構成でもよいし、請求項5の発明のように、IHコイルによって誘導加熱される構成でもよい。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係る塗料固化装置の側断面図

【図2】前段加熱エリアの正面図

【図3】後段加熱エリアの正面図

【図4】電磁コイルの斜視図

【図5】変形例に係る塗料固化装置の後段加熱エリアの正面図

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態を、図1〜図4に基づいて説明する。本実施形態で例示する金属製ワークは、例えば、モータ用の電磁コイルWであって図4に示されている。同図に示すように、電磁コイルWは、偏平断面の銅線を巻回軸方向から見て四角形になるように巻回すると共に、1対の端末部Wb,Wbを巻回部Waの四角形の一辺から同じ方向に直線状に突出させた構造になっている。巻回部Waの表面は、例えば電着塗装によって塗料で被覆されている。これに対し、1対の端末部Wb,Wbは塗料で被覆されずに銅線が露出している。

【0017】

巻回部Waが未固化状態の塗料で覆われた電磁コイルWは、コンベア30によって塗料固化装置10に向けて搬送される。コンベア30は、巻回部Waを上にした状態で電磁コイルWを保持するチャック治具31,31を一体に備えている。また、コンベア30は絶縁部材で構成されており、例えば、前進と停止とを繰り返すタクト搬送(間欠搬送)を行う。

【0018】

チャック治具31,31は絶縁体で構成され、電磁コイルWのうち、銅線が露出した1対の端末部Wb,Wbを把持している。また、チャック治具31,31は、巻回部Waの巻回軸が、コンベア30による搬送方向と平行になるように電磁コイルWを保持している(図2参照)。

【0019】

塗料固化装置10は、電磁コイルWの搬送方向に沿って直線状に延びている。詳細には、塗料固化装置10は、角筒状のトンネル構造をなした加熱炉11を備え、その加熱炉11のうち搬入口11Aに近い側に前段加熱エリアAR1が設けられ、搬出口11Bに近い側に後段加熱エリアAR2が設けられている。

【0020】

加熱炉11のうち、後段加熱エリアAR2の内側には、溝形発熱体35が配設されている。溝形発熱体35は、加熱炉11と平行に延びた角溝形構造をなしており、電磁コイルWは、その巻回部Waが溝形発熱体35の内側に遊嵌した状態で、溝形発熱体35の長手方向に移動するようになっている。詳細には、溝形発熱体35は、電磁コイルWをその巻回軸方向から見たときに四角形をなした巻回部Waの輪郭部分に対して、三方から所定の隙間を空けて隣接する内側面を有している。

【0021】

溝形発熱体35は、例えば、電磁コイルWよりも電気抵抗の大きい金属(例えば、鉄、ステンレス等)で構成されている。また、加熱炉11の内面には、溝形発熱体35における幅方向の両側壁の外面及び天井壁の外面に近接するように複数のIHコイル36,36が設けられている。さらに、加熱炉11のうち、少なくとも後段加熱エリアAR2に対応する部分は、断熱構造となっている。例えば、全体が断熱材で構成されるか或いは、内面に断熱材がライニングされている。

【0022】

図1に示すように、後段加熱エリアAR2の所定位置には、溝形発熱体35の温度を計測するための温度センサ22が設けられている。その計測結果に基づいて、加熱炉制御部12が、溝形発熱体35の発熱温度を自動調節する。例えば、後段加熱エリアAR2を進むに従って温度が高くなるようにIHコイル36,36に流す交流の電流値又は周波数を調節する。

【0023】

加熱炉11のうち、前段加熱エリアAR1には可撓性の摺接端子34,34が設けられている。摺接端子34,34は、交流電源37に導通接続されて、加熱炉11の幅方向の両側面に固定されている。摺接端子34,34は、電磁コイルWの通過領域に向かって突出しており、電磁コイルWのうち、塗料で覆われていない両端末部Wb,Wbと摺接可能となっている。電磁コイルWをタクト搬送するコンベア30は、摺接端子34,34と1対の端末部Wb,Wbとが接触した位置で一時停止するようになっており、このとき、電磁コイルWと摺接端子34,34とを含む電気回路が形成可能となっている。なお、交流電源37と電磁コイルWとの導通接続は、摺接端子34,34以外の方法で行ってもよい。

【0024】

前段加熱エリアAR1のうち、摺接端子34,34が設けられた位置には、放射温度計14,14が設けられている。放射温度計14,14は、電磁コイルWにおける1対の端末部Wb,Wbの温度を非接触で計測可能となっており、その計測結果に基づいて、加熱炉制御部12が電磁コイルWの発熱温度を自動調節するようになっている。具体的には、交流電源37の電流値又は周波数を調節して、例えば、前段加熱エリアAR1を進むに従って徐々に電磁コイルWが昇温するように自動調節される。

【0025】

次に本実施形態の塗料固化装置10の動作について説明する。電着塗装工程にて巻回部Waが塗料で覆われた電磁コイルWは、その端末部Wb,Wbをチャック治具31,31にて把持された状態で、搬入口11Aから加熱炉11内へと搬入され、前段加熱エリアAR1、後段加熱エリアAR2の順にタクト搬送されながら加熱される。

【0026】

前段加熱エリアAR1では、電磁コイルWに対して交流が直接通電される。すると、電磁コイルWがインピーダンスによって自己発熱する。これにより、電磁コイルWの表面を覆った塗料が、内側(電磁コイルW側)から加熱される。また、前段加熱エリアAR1を先に進むに従って、電磁コイルWの発熱温度が徐々に上昇する。そして、前段加熱エリアAR1における加熱により、塗料に含まれる水分や溶剤が気化して未固化状態の塗料の外面から揮散する。

【0027】

前段加熱エリアAR1に次ぐ後段加熱エリアAR2では、IHコイル36,36に高周波電流を流すことで、溝形発熱体35が誘導加熱され、その溝形発熱体35からの放射熱により、電磁コイルWを覆った塗料が外側から加熱される。なお、後段加熱エリアAR2における加熱中も、電磁コイルWの余熱により、塗料は内側から加熱される。そして、加熱炉11内を所定時間かけて移動することで、電磁コイルWを覆った塗料が完全に固化して絶縁被膜が形成される。

【0028】

このように本実施形態によれば、巻回部Waを塗料で覆った後で電磁コイルWに交流電流を通電すると、インピーダンスによって電磁コイルWが自己発熱するので、電磁コイルWを覆った塗料をムラ無く均一に加熱することができる。

【0029】

また、塗料を内側から加熱することで、塗料の水分や溶剤を未固化状態の塗料の外面から揮散させ、その後、塗料を外側から加熱するので、固化後の絶縁被膜に気泡状の膨らみやクレーター状の凹みが残ることを防止することができる。また、電磁コイルWの自己発熱だけで固化させる場合に比べて、塗料の完全固化までに要する時間を短縮することが可能になる。

【0030】

[他の実施形態]

本発明は、前記実施形態に限定されるものではなく、例えば、以下に説明するような実施形態も本発明の技術的範囲に含まれ、さらに、下記以外にも要旨を逸脱しない範囲内で種々変更して実施することができる。

【0031】

(1)上記実施形態では、電磁コイルWを覆った塗料を外側から加熱するための後段加熱エリアAR2を設けていたが、後段加熱エリアAR2を設けずに、電磁コイルWの自己発熱のみで塗料を固化させてもよい。

【0032】

(2)上記実施形態では、溝形発熱体35を誘導加熱によって発熱させる構成としていたが、通電による電気抵抗で自己発熱させる構成としてもよい。

【0033】

(3)上記実施形態では、電磁コイルWを加熱炉11内でタクト搬送しながら加熱を行っていたが、加熱炉11内を一定速度で搬送しながら加熱を行ってもよい。

【0034】

(4)上記実施形態では、本発明に係る「コイル」として電磁コイルを例示したが、コイルスプリングであってもよい。また、塗料は、絶縁被覆を形成するためのものに限定されるものではなく、例えば、防錆用や装飾用の塗料であってもよい。

【0035】

(5)上記実施形態では、電磁コイルWの巻回軸方向とコンベア30による電磁コイルWの搬送方向とを平行となるようにしていたが、図5に示すように、電磁コイルWの巻回軸及び1対の端末部Wb,Wbの突出方向とに直交した方向で電磁コイルWを搬送するようにしてもよい。この場合、溝形発熱体35の内側面を、電磁コイルWの巻回軸及び1対の端末部Wb,Wbの突出方向とに直交した方向から巻回部Waを見たときの輪郭部分に隙間を空けて隣接させればよい。

【符号の説明】

【0036】

10 塗料固化装置

35 溝形発熱体(ヒーター)

36 IHコイル

37 交流電源

W 電磁コイル(コイル)

Wa 巻回部

Wb 端末部

【特許請求の範囲】

【請求項1】

コイルの表面を塗料で覆った後、前記コイルに交流を通電して自己発熱させて、前記塗料を乾燥又は硬化させ、前記塗料にて被覆されたコイルを製造することを特徴とするコイル製造方法。

【請求項2】

前記コイルは、電磁コイルであり、前記塗料は、乾燥又は硬化して前記電磁コイルを被覆する絶縁皮膜になることを特徴とする請求項1に記載のコイル製造方法。

【請求項3】

前記電磁コイルの表面の塗料の皮膜を、前記電磁コイルの自己発熱によって内側から加熱した後、外側からヒーターにて加熱することを特徴とする請求項2に記載のコイル製造方法。

【請求項4】

前記電磁コイルの両端末部を巻回部分から同一方向に突出する構造に形成しておき、

前記電磁コイルの巻回部分を受容しかつ、巻回部分の巻回軸方向又は、前記巻回軸と前記両端末部分の突出方向とに共に直交した方向の何れかの方向から前記巻回部分を見たときの輪郭部分に対して隙間を空けて隣接する内側面を有した溝形発熱体を前記ヒーターとして備えておき、

前記溝形発熱体を発熱させかつ、前記電磁コイルの巻回部分を前記溝形発熱体内に遊嵌させて前記溝形発熱体の長手方向に移動し、前記塗料を加熱することを特徴とする請求項3に記載のコイル製造方法。

【請求項5】

前記溝形発熱体の外側にIHコイルを配置しておき、前記IHコイルによって前記溝形発熱体を誘導加熱することを特徴とする請求項4に記載のコイル製造方法。

【請求項1】

コイルの表面を塗料で覆った後、前記コイルに交流を通電して自己発熱させて、前記塗料を乾燥又は硬化させ、前記塗料にて被覆されたコイルを製造することを特徴とするコイル製造方法。

【請求項2】

前記コイルは、電磁コイルであり、前記塗料は、乾燥又は硬化して前記電磁コイルを被覆する絶縁皮膜になることを特徴とする請求項1に記載のコイル製造方法。

【請求項3】

前記電磁コイルの表面の塗料の皮膜を、前記電磁コイルの自己発熱によって内側から加熱した後、外側からヒーターにて加熱することを特徴とする請求項2に記載のコイル製造方法。

【請求項4】

前記電磁コイルの両端末部を巻回部分から同一方向に突出する構造に形成しておき、

前記電磁コイルの巻回部分を受容しかつ、巻回部分の巻回軸方向又は、前記巻回軸と前記両端末部分の突出方向とに共に直交した方向の何れかの方向から前記巻回部分を見たときの輪郭部分に対して隙間を空けて隣接する内側面を有した溝形発熱体を前記ヒーターとして備えておき、

前記溝形発熱体を発熱させかつ、前記電磁コイルの巻回部分を前記溝形発熱体内に遊嵌させて前記溝形発熱体の長手方向に移動し、前記塗料を加熱することを特徴とする請求項3に記載のコイル製造方法。

【請求項5】

前記溝形発熱体の外側にIHコイルを配置しておき、前記IHコイルによって前記溝形発熱体を誘導加熱することを特徴とする請求項4に記載のコイル製造方法。

【図4】

【図1】

【図2】

【図3】

【図5】

【図1】

【図2】

【図3】

【図5】

【公開番号】特開2012−119600(P2012−119600A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−270048(P2010−270048)

【出願日】平成22年12月3日(2010.12.3)

【出願人】(000110343)トリニティ工業株式会社 (147)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年12月3日(2010.12.3)

【出願人】(000110343)トリニティ工業株式会社 (147)

【Fターム(参考)】

[ Back to top ]