コイル製造装置およびコイルの製造方法

【課題】巻線をコアに巻回する装置の小型化および自動化を実現するコイル製造装置およびコイルの製造方法を提供する。

【解決手段】本形態のコイル製造装置30は、巻線が巻回される環状コアを保持するコア保持機構38と、巻線をクランプして環状コアに巻回する第1クランプ機構32および第2クランプ機構34とを主要に備えている。ここで、コア保持機構38はコアクランプ機構42と、巻回される前の巻線を一時的に保持する巻線保持機構40とを備えており、これらは一体となって支持台44の上面に設置されたレールをX方向に沿って移動する。また、第1クランプ機構32および第2クランプ機構34は、支持台46の上面をX方向に沿って移動可能に据え付けられている。

【解決手段】本形態のコイル製造装置30は、巻線が巻回される環状コアを保持するコア保持機構38と、巻線をクランプして環状コアに巻回する第1クランプ機構32および第2クランプ機構34とを主要に備えている。ここで、コア保持機構38はコアクランプ機構42と、巻回される前の巻線を一時的に保持する巻線保持機構40とを備えており、これらは一体となって支持台44の上面に設置されたレールをX方向に沿って移動する。また、第1クランプ機構32および第2クランプ機構34は、支持台46の上面をX方向に沿って移動可能に据え付けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、環状コアに巻線を巻回するコイル製造装置およびそれを用いたコイルの製造方法に関する。

【背景技術】

【0002】

電源回路等の昇圧や平滑あるいはノイズ除去等に用いられるトロイダルコイルは巻線の径が太い銅線またアルミ線が用いられる。例えば、100A〜200Aの電流が流れるトロイダルコイルでは巻線の外径が0.6mm〜3.0mm程度の太い巻線が巻かれる。

【0003】

従来のトロイダルコイルは環状コアを固定し、手巻きで巻線を動かして巻いていた。トロイダルコアはケースに入れるため、巻線を環状コアに密着させ巻いて外形を小さくする必要があるが、環状コアの断面が長方形等の四角状になっているため、手巻きでは環状コアに太い巻線を密着させ巻付けることができない。

【0004】

そこで、環状コアに切れ目を入れ、その切れ目を通して機械で銅線を巻付け、巻付けた後に切れ目を閉塞し環状コアを形成することが考えられるが、環状コアに切れ目が入ると磁束が減少し十分な性能を有するトロイダルコイルが実現できない。

【0005】

下記特許文献1に自動的にリング状コアにトロイダルコイルを装着する方法が記載されている。

【0006】

具体的には、図18(A)に示すように、巻線用の銅線50を芯材51の一方端から他方の残余部方向へ芯材51を中心として巻いていく。次に、図18(B)に示すように、巻き終わったなら芯材51を抜き去ると、トロイダルコイル52が出来る。更に、図18(C)に示すように、形成されたトロイダルコイル52の先端をリング状コア53の内側に挿入し、トロイダルコイル52がリング状コア53を巻き込むように、トロイダルコイル52を回転させながらリング状コア53にトロイダルコイル52を巻付ける。

【0007】

また、下記特許文献2にはリング状コアを収納し二つに分割される治具を用いて、リング状コアのまわりに延びる螺旋ガイド溝を設け、螺旋ガイド溝に巻線を押し込んでトロイダルコイルを製造する方法が記載されている。

【0008】

しかしながら、上記した文献に記載された発明では、例えば線径が1.0mm以上の太い巻線を自動で環状コアに巻回することは困難であった。

【0009】

上記問題を解決するべく、ほぼ自動でトロイダルコイルに巻線を巻回する方法が下記特許文献3に記載されている。この特許文献の図3から図16およびその説明箇所を参照すると、環状コア20をコアクランプ機構30で固定し、2つのクランプ機構(5、20)で巻線12を環状コア20に巻線12を巻回している。これにより、巻性12が大電流対応で数ミリ程度に太い場合であっても、環状コア20の周囲に隙間なく巻線12をほぼ自動で巻回できる利点がある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平9−115761号公報

【特許文献2】特開2002−289125号公報

【特許文献3】特開2010−103434号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、上記した特許文献3に記載された巻線装置では、クランプ機構2、20を、上下方向だけでなく、左右方向に移動させる必要があるので、この移動を可能とするレール等の機構を縦方向および横方向に配置する必要があり、このことが装置全体の大型化を招いていた。

【0012】

更に、特許文献3の図3を参照すると、巻回される前の巻線12を縦方向に手動で設置する必要があり、この作業を自動化することが困難である問題もあった。

【0013】

本発明は上記した問題点を鑑みてなされたもので、巻線をコアに巻回する装置の小型化および自動化を実現するコイル製造装置およびコイルの製造方法を提供することにある。

【課題を解決するための手段】

【0014】

本発明のコイル製造装置は、環状コアに巻線を巻回するコイル製造装置であり、前記環状コアを保持するコアクランプ機構と、前記環状コアを貫通して前記環状コアの軸方向に沿う第1方向側に突出する前記巻線をクランプして反転させ、前記第1方向に対向する第2方向側まで移動して前記巻線にテンションを加えることで前記環状コアに前記巻線を巻回し、前記巻線の先端を再び反転させて前記環状コアを貫通して前記第1方向側に突出させる第1クランプ機構と、前記第1方向側に突出する前記巻線をクランプして前記巻線にテンションを加えることで、前記環状コアに前記巻線を巻回する第2クランプ機構と、前記第1クランプ機構および前記第2クランプ機構を、前記第1方向および前記第2方向にスライドさせるスライド機構と、を備えることを特徴とする。

【0015】

本発明は、環状コアに巻線を巻回するコイルの製造方法であり、前記環状コアに前記巻線を貫通させる工程と、前記環状コアを貫通して前記環状コアの軸方向に沿う第1方向側に突出する前記巻線を第1クランプ機構でクランプして反転させた後に、前記第1方向に対向する第2方向側まで、前記軸方向に沿って移動して前記巻線にテンションを加えることで、前記環状コアに前記巻線を巻回する工程と、前記第1クランプ機構を反転させて前記巻線の端部を前記環状コアに向けた後に、前記端部を前記環状コアに挿通して第1方向側に突出させる工程と、前記環状コアから突出する部分の前記巻線を第2クランプ機構でクランプした後に、前記巻線にテンションを加えることで、前記巻線を前記環状コアに巻回する工程と、前記巻線の端部を前記第1クランプ機構でクランプした後に、前記第2クランプ機構を開放して、前記巻線をクランプした状態の前記第1クランプ機構を前記第2方向側まで前記軸方向に沿って移動させて、前記巻線にテンションを加えることで、前記環状コアに前記巻線を巻回する工程と、を備えることを特徴とする。

【発明の効果】

【0016】

本発明によれば、環状コアに巻線を巻回させる2つのクランプ機構(第1クランプ機構および第2クランプ機構)を、スライド機構の上面で移動させるので、従来型の巻線装置と比較すると、装置全体の小型化が達成される。

【0017】

更に、クランプ機構を回転させて巻線の先端部の方向を反転させる際に、クランプを支持するスライド機構を傾斜させることで、コア保持器機構とクランプとが離間する距離を、縦方向と横方向で略同一としている。これにより、巻線の曲率を軽減して局所的な変形が抑制され、巻線の先端部が常に一定方向を向くので、環状コアの孔部に確実に巻線の先端が挿入可能となる。

【図面の簡単な説明】

【0018】

【図1】本発明のコイル製造装置およびコイルの製造方法により製造されるトロイダルコイルを示す図であり、(A)は環状コアを示し、(B)は環状コアの断面図であり、(C)は巻線が巻回されたトロイダルコイルを示す図である。

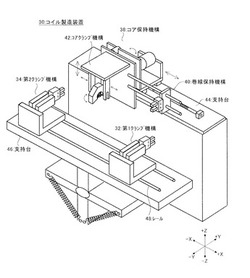

【図2】本発明のコイル製造装置を全体的に示す斜視図である。

【図3】本発明のコイル製造装置に備えられるコア保持機構を示す斜視図である。

【図4】本発明のコイル製造装置に備えられるクランプ機構を示す斜視図である。

【図5】本発明のコイル製造装置に備えられるコアクランプ機構を示す図であり、(A)は斜視図であり、(B)は縦コアクランプを示す斜視図であり、(C)は横コアクランプを示す平面図である。

【図6】本発明のコイルの製造方法を示すフローチャートである。

【図7】本発明のコイルの製造方法を示す図であり、巻線の第2巻線部分を退避させる状態を示す図である。

【図8】本発明のコイルの製造方法を示す図であり、第1クランプ機構で巻線をクランプする工程を示す図である。

【図9】本発明のコイルの製造方法を示す図であり、(A)は巻線をクランプした第1クランプ機構を反転させる状態を示す図であり、(B)はその状態での支持台を示す図である。

【図10】本発明のコイルの製造方法を示す図であり、(A)は第1クランプ機構で巻線を環状コアに巻回する工程を示す図であり、(B)は第1クランプ機構を反転させた工程を示す図であり、(C)はその状態の支持台を示す図である。

【図11】本発明のコイルの製造方法を示す図であり、(A)および(B)は巻線の先端部分を環状コアに挿通した後に、第2クランプ機構でクランプする工程を示す図であり、(C)は第2クランプ機構で巻線を巻回する工程を示す図である。

【図12】本発明のコイルの製造方法を示す図であり、(A)および(B)は一回分の巻回が終了した後に、第1クランプ機構で巻線を再びクランプする工程を示す図である。

【図13】本発明のコイルの製造方法の中で環状コアを所定ピッチ回転させる工程を示すであり、(A)、(C)および(E)は各段階の横コアクランプを示す平面図であり、(B)、(D)および(F)は各段階の縦コアクランプおよび横コアクランプを示す断面図である。

【図14】本発明のコイルの製造方法を示す図であり、(A)および(B)は第2クランプで巻線をクランプして反転させる工程を示し、(C)はこの工程の支持台を示す図である。

【図15】本発明のコイルの製造方法を示す図であり、(A)は第2クランプ機構で巻線を巻回する工程を示し、(B)および(C)は第2クランプ機構を反転させる工程を示す図である。

【図16】本発明のコイルの製造方法を示す図であり、(A)は第2クランプ機構で巻線を環状コアに挿通する工程を示し、(B)は挿通された巻線を第1クランプ機構でクランプする工程を示し、(C)は第1クランプ機構で巻線を環状コアに巻回する工程を示す。

【図17】本発明のコイルの製造方法を示す図であり、(A)および(B)は巻線の端部を第2クランプ機構に持ち替える工程を示す図である。

【図18】(A)、(B)および(C)は背景技術の巻線方法を示す図である。

【発明を実施するための形態】

【0019】

以下、各図を参照して本形態にかかるコイル製造装置およびそれを用いたコイルの製造方法を説明する。

【0020】

<トロイダルコイルの構成>

先ず、図1を参照して、本発明のコイル製造装置およびコイルの製造方法で製造されるコイルを説明する。図1(A)はコイルに備えられる環状コア20を示し、図1(B)は環状コア20の断面を示し、図1(C)は巻線が巻かれた状態のトロイダルコイル10を示す。ここでは、円筒状の環状コア20の周囲に巻線が巻かれたトロイダルコイルを一例に説明するが、環状コア20の形状は円筒状以外の形状でも良い。

【0021】

図1(A)および図1(B)を参照して、環状コア20は直径約25mm〜40mmの磁性体で形成されており、量産効果を高めるためにドーナツ状で、断面が四角形に形成されている。断面を有する環状コア20の表面に隙間なく巻線を巻回することは容易でないが、本形態では後述するクランプ機構を用いることでこのことを実現している。

【0022】

ここで、以下の説明に用いる方向を定義する。X方向とは環状コア20の中心を厚み方向(軸方向)に貫く方向であり、後述するクランプ機構はX方向に対して並行に移動する。また、Y方向およびZ方向を含む平面は環状コア20の側面に対して平行である。これらの方向は互いに直行している。

【0023】

図1(C)を参照して、巻線12は環状コア20に巻かれる。巻線12は太い銅線またはアルミ線が使用され、具体的には100A〜200A程度の電流が流れるトロイダルコイルに用いる巻線の外径は0.6mm〜3.0mm程度の太い銅線またはアルミ線が使用される。尚、巻線12の表面は樹脂材料からなる絶縁被膜により覆われている。

【0024】

巻線12はその中央部付近から、環状コア20に巻かれる巻回部12D1、12D2・・・と、巻線12の中央部18付近から環状コア20に巻かれ残り一方の残余部14A側半分の巻回部12E1、12E2・・と、残余部14A、他方の残余部14Bで構成される。巻線12の一方の残余部14Aおよび他方の残余部14Bは約200mm以上の長さにしている。これらの残余部はそのまま端子として使用され、不要な部分は巻線を環状コアに巻回した後に切断される。

【0025】

巻線12は最初に環状コア20の中央部から円周左側方向(第1巻回部22)に1巻線分の間隔を空け、巻線の他方の残余部14B側から中央部18付近の巻回部12D1、12D3・・・12D9まで4〜5回巻く。巻回部12D9まで巻かれたら、前と逆に円周右方向に巻回部12D9と巻回部12D7間に巻回部12D2を巻き、巻回部12D7と巻回部12D5間に巻回部12D4を巻き、巻回部12D8まで巻いて他方の残余部14Bを環状コア20の中央部から取出す。

【0026】

環状コア20の円周左側に巻線が巻かれたら、今度は巻線の巻き方向を逆にして環状コア20の円周右側方向(第2巻回部24)に前述と同様に1巻線分の間隔を空けて、巻線12の一方の残余部14A側を中央部18付近から巻回部12E1、12E3・・・12E9まで4〜5回巻き、次に円周左方向に巻回部12E9と巻回部12E7間に巻回部12E2を巻き、巻回部12E7と巻回部12E5間に巻回部12E4を巻き、巻回部12E8まで巻いて一方の残余部14Aを環状コア20の中央部から取出す。

【0027】

<トロイダルコイルの製造装置>

図2から図5を参照して、上記したトロイダルコイル10を製造するコイル製造像装置の構成を説明する。

【0028】

図2を参照して、本形態のコイル製造装置30は、巻線が巻回される環状コアを保持するコア保持機構38と、巻線をクランプして環状コアに巻回する第1クランプ機構32および第2クランプ機構34とを主要に備えている。ここで、コア保持機構38はコアクランプ機構42と、巻回される前の巻線を一時的に保持する巻線保持機構40とを備えており、これらは一体となって支持台44の上面に設置されたレールをX方向に沿って移動する。また、第1クランプ機構32および第2クランプ機構34は、支持台46の上面をX方向に沿って移動可能に据え付けられている。ここで、コア保持機構38と、第1クランプ機構32および第2クランプ機構34が据え付けられる支持台46とは機構的に分離しており、支持台46のみをX−Z方向に沿って回転するように傾斜させたり、Z方向に昇降させたりすることが可能である。

【0029】

図3を参照して、コア保持機構38の構成を説明する。コア保持機構38は、巻回される前の巻線を一時的に保持する巻線保持機構40と、巻線が巻回される環状コア20を保持するコアクランプ機構42とを備えている。これらの機構は、厚みが数センチ程度のステンレス等の金属板を所定形状に組み合わせた支持台56に据え付けられており、モーターの駆動力で一体的にX方向に沿って移動可能である。また、コア保持機構38は、環状コア20の巻線が巻かれる部分を中心に、X−Z平面上で回転可能である。このように、コア保持機構38自体が回転することで、図10(A)等を参照して説明するように、コアクランプ機構42自体を傾斜させ、環状コア20の表面に隙間なく巻線12を巻回することが可能となる。

【0030】

巻線保持機構40は、支持台56に一端が固定されてX方向に伸びる2本のシャフト40Aと、このシャフト40Aが貫通した板状の支持板に固定された巻線保持部40Bとを有している。巻線保持部40Bの先端部分にはZ方向に巻線を挟むクランプ41が設けられており、この部分が巻線をクランプすることにより、巻線工程において巻かれない残余の部分の巻線がコア保持機構38に固定される。

【0031】

コアクランプ機構42は、支持台56に固定されて環状コア20の側面を両側から固定する2つの縦コアクランプ42Bと、環状コア20の外側側面を中心に向かって固定する横コアクランプ42Aとを備えている。環状コア20が下方から供給されると、横コアクランプ42Aおよび縦コアクランプによりその位置が固定される。また、巻線の巻回に伴い、環状コア20を回転させる時には、横コアクランプ42Aを所定角度回転させる。この事項は図13を参照して後述する。

【0032】

図4を参照して、巻線を巻回する第1クランプ機構32および第2クランプ機構34は、支持台46の上面に配置され、モータの駆動力によりレール48に沿ってX方向にスライド可能に配置されている(スライド機構)。即ち、第1クランプ機構32および第2クランプ機構34は、巻線が巻回される環状コアの軸に沿って移動する。また、両クランプ機構が載置される支持台の下方には板状の回転支持部62が配置されており、回転支持部62と下部の支持座66との間にはバネ50が架設されている。

【0033】

回転支持部62および支持台46を含む機構の上部部分は、回転部64を介して、支持座66に対してZ−X平面上で回転可能なように設置されている。従って、支持台46は、不図示の油圧制御機構やバネ50等により、回転部64を中心として回転して傾斜する。これにより、図10(C)を参照して後述するように、巻線12の湾曲を抑制する効果が得られる。

【0034】

更に、回転支持部62の下方には不図示の昇降手段が設けられており、この昇降手段により支持台46がZ方向に移動される。これにより、第1クランプ機構32を、コアクランプ機構42の下方を通過して+X方向に移動させることが可能となる。

【0035】

第1クランプ機構32は、支持部32Aと、回転支持部32Bと、クランプ部32Cとを備えている。支持部32Aは不図示のモータの駆動力により、支持台46に載置されたレール48に沿ってX方向に移動可能に設置されており、回転支持部32Bおよびクランプ部32Cを支持する機能を有する。回転支持部32Bは、支持部32Aに固定されており、X−Z平面に沿って360度回転可能な状態で保持されており、Y方向に沿っても移動可能である。クランプ部32Cは、回転支持部32Bの+Y方向の端部に固定されており、その先端には巻線を保持するクランプが設けられている。

【0036】

この様な構成の第1クランプ機構32は、巻線を巻回する際には回転支持部32Bにより+Y方向に移動し、この巻回が終了したら−Y方向に移動する。また、クランプ部32Cでクランプした巻線の先端部の向きを反転させる際には、回転支持部32Bによりクランプ部32Cを180度回転させる。

【0037】

第2クランプ機構34の構成および動作は、上記した第1クランプ機構32と同様であり、支持部34Aと、支持部34Aの上面に配置された回転支持部34Bと、回転支持部34Bの+Y方向の端部に固定されたクランプ部34Cとを備えている。

【0038】

上記したように、環状コアに巻回される巻線を操作する第1クランプ機構32および第2クランプ機構34は、支持台46上のレール48に沿ってX方向に移動する。従って、両クランプ機構の移動方向は基本的にはX方向のみであるので、これらの機構の移動が単純化される結果、両クランプ機構を移動させるための部品が少なくなり全体の構成が簡素化される。更には、両クランプ機構の移動そのものが単純化されるので、巻線の巻回に必要とされる時間が短縮化される。

【0039】

図5を参照して、上記したコアクランプ機構42が環状コア20を保持する機構を説明する。図5(A)はコアクランプ機構42を示す斜視図であり、図5(B)は縦コアクランプ42Bを示す斜視図であり、図5(C)は横コアクランプ42Aを示す平面図である。

【0040】

コアクランプ機構42の役割は、巻線時に環状コア20を保持すると共に、一回の巻線が終了した後に、所定の量だけ環状コア20を回転させてピッチ送りすることにある。

【0041】

図5(A)を参照して、コアクランプ機構42は、環状コア20を周囲から保持する横コアクランプ42Aと、環状コア20の側面を両側から挟む2つの縦コアクランプ42Bとを備えている。この図では、各部位の構成を示すためにこれらをX方向に離間して示しているが、実際の使用状況下では、縦コアクランプ42Bは、横コアクランプ42Aに接近して配置される。

【0042】

図5(A)および図5(C)を参照して、横コアクランプ42Aは、厚みが2cm〜4cm程度の金属板を所定形状に切断加工したものであり、環状コア20を保持するためのクランプ領域42Gが内部に設けられている。そして、円形状に切り欠き加工されたクランプ領域42Gに、周囲から中央部に伸びる横クランプ部42Dが配置されている。ここでは、クランプ領域42Gの周辺部から中心部に向かって、4本の横クランプ部42Dが配置されているが、横クランプ部42Dの個数は4本以下でも良いし5本以上でも良い。尚、環状コア20の外周面に当接する各横クランプ部42Dの先端部分は、プラスチック或いはゴム等の樹脂材料から成る。これにより、横クランプ部42Dが環状コア20に接触しても、環状コア20の外周面に傷が付くことは無い。

【0043】

図5(B)を参照して、縦コアクランプ42Bは、細長い直方体形状の金属材料からなり、−Z方向の端部付近から上方にU字状のスリット42Eが設けられている。スリット42Eには、巻回される巻線が下方から挿通される。

【0044】

縦コアクランプ42Bの、環状コア20に面する部分には縦クランプ部42Cが固定されている。縦クランプ部42Cは、扁平な円筒形状に成形された金属材料からなり、環状コア20と接触する面は、プラスチック或いはゴム等の樹脂材料で被覆されている。これにより、環状コア20や巻回される巻線へのダメージが軽減される。また、縦クランプ部42Cの直径は、環状コア20の外形と同様またはそれよりも若干長い程度に設定される。これにより、使用状況下では、環状コア20の側面のほぼ全域に縦クランプ部42Cが当接する。

【0045】

更に、縦クランプ部42Cの下端から中心部よりも若干上方に到るまで、スリット42Fが設けられており、その幅は巻回される巻線よりも若干広い程度に設定されている。このスリット42Fは、巻回される巻線を挿通させる為に設けられる。

【0046】

<コイルの製造方法>

図6から図17を参照して、上記した構成のコイル製造装置を用いてコイルを製造する方法を具体的に説明する。

【0047】

図6のフローチャートを参照して、本形態のコイルの製造方法は、ステップS11からステップS28を備えている。これらのステップの中でも、ステップS13からステップS20は、この図の下部に示す第1巻回部22に巻線12を巻回する工程であり、ステップ21からステップS28は、第2巻回部24に巻線12を巻回する工程である。

【0048】

S11〜S12(図7):環状コアと巻線をセットする工程

予め用意された環状コア20は、下方からコアクランプ機構42の内部にセットされ、横コアクランプ42Dで外周側面が押圧固定されると共に、両側の側面が縦コアクランプ42Bで押圧固定される。

【0049】

次に、巻線12を環状コア20に挿通させる。具合的には、巻かれて用意された巻線12の一部をコアクランプ機構42の側方に引き出した後に、図2に示す第1クランプ機構32および第2クランプ機構34で引き出して環状コア20を挿通させ、更に巻線12の端部を巻線保持部40Bに移動する。その後、クランプ41で巻線12の端部をクランプした後に、巻線保持部40Bはシャフト40Aにガイドされて+X方向に移動した後に所定位置でストップする。これにより、図2を参照して、後の工程(ステップS20以降の工程)で巻かれる長さが50cm程度の第2巻線部12Bは、巻線保持部40Bでクランプされた状態で、+Y方向(紙面上で奥側の方向)に退避される。これにより、環状コア20に巻線を巻回するために、第1クランプ機構32や第2クランプ機構34(図1参照)がX方向に沿って移動したとしても、これらのクランプ機構が巻線保持部40Bに保持された第2巻線部分12Bに接触することはない。また、第1巻線部12Aの巻回が行われている間は、第2巻線部12Bは巻線保持部40Bにて保持された状態であり、図2に示すコア保持機構38と共に移動する。

【0050】

S13〜S14(図8、図9):第1クランプ機構32で巻線12を反転する工程

図8を参照して、後から巻かれる部分の巻線12の退避が終了した後は、巻かれる部分(第1巻線部分)の巻線12の端部を第1クランプ機構32のクランプ32Dを閉じてクランプする。ここで、第1クランプ機構32は、第2クランプ機構34よりもコアクランプ機構42寄りに配置されており、ステップS13〜S20で環状コアの第1巻回部22に第1巻線部分12Aを巻回する際には、主に第1クランプ機構32が巻回に用いられる。

【0051】

次に、図9(A)を参照して、巻線12の端部をクランプした状態の第1クランプ機構32を反時計回りに180度回転させる。この回転は、図4に示す支持部32Aに固定された回転支持部32Bを回転させることで行われる。これにより、巻線の先端部分が+X方向に向くように折り返される。

【0052】

図9(B)を参照して、本工程では、第1クランプ機構32が載置される支持台46を回転させて傾斜させた状態で、上記した折り返しを行っている。これにより、コアクランプ機構42と第1クランプ機構32との距離を長くして、巻線12の先端付近変形が抑制され、巻線12の先端部分をコアクランプ機構42に保持される環状コア20の孔に挿通させることが可能となる。

【0053】

具体的には、第1クランプ機構32が搭載される支持台46は、回転部64を介して支持座66に固定されており、この回転部64を支点として支持台46が反時計回りに10度〜20度程度回転する。この回転は、バネ50および不図示のコンプレッサ等の駆動力で行われる。

【0054】

このようにすることで、支持台46を傾斜させる分、第1クランプ機構32が下方に移動され、この結果、第1クランプ機構32で巻線12の先端部を180度反転させたことに伴う、巻線12の変形が小さくなる。換言すると、コアクランプ機構42と第1クランプ機構32との間で円弧を描く巻線12の回転半径が大きくなる(曲率が小さくなる)。

【0055】

巻線12の先端部を折り返す本工程では、巻線12の先端部の変形を抑制するために、コアクランプ機構42と第1クランプ機構32とは可能な限り離間させたほうが良い。しかしながら、本形態の巻線装置は、装置全体の小型化のために支持台46の幅を1.5m程度に狭くしているので、X方向に対する移動のみで両者を所定以上離間させることは困難である。また、支持台46を上下方向に移動させる不図示の昇降機構も設けられているが、この昇降機構は例えば20cm〜30cm程度の昇降動作しかできない。

【0056】

このため本形態では、支持台46を回転して傾斜させることで第1クランプ機構32を−Z方向に配置し、コアクランプ機構42から第1クランプ機構32を離間させている。具体的には、X方向でコアクランプ機構42に保持された環状コア20と、第1クランプ機構32のクランプ32Dとが離間する距離L1と、Z方向で環状コア20とクランプ32Dとが離間する距離L2とを同程度の例えば70cm程度にする。このようにすると、コアクランプ機構42と第1クランプ機構32との間で湾曲する巻線12の曲率が小さくなり、巻線12の先端部の変形が抑制される。巻線12の先端部が変形すると、この先端部を環状コア20の孔部に挿通させることが困難となるが、上記の対処で変形を抑制することで、巻線12の先端部を問題なく環状コア20の孔部に挿通できる。

【0057】

ここで、巻線12を環状コア20に巻回することにより、剰余の部分の巻線12が一定以下となった場合は、上記した支持台46の傾斜運動は不要になる。この場合は、不図示の昇降機構を用いて、平行な支持台46を下方に移動させることにより、X方向およびY方向の両方向に於いて、環状コア20とクランプ32Dとが離間する距離を同一にする。

【0058】

更に本工程では、支持台46の傾斜に伴い、コアクランプ機構42も傾斜させている。具体的には、図2に示したコアクランプ機構42を支持するコア保持機構38に組み込まれたモーターで、コアクランプ機構42を反時計回りに回転させる、この回転角は、支持台46が回転する回転角と同様で良い。この場合、コアクランプ機構42の中心軸(点線で点線で示される軸)は、支持台46の上面と直交することに成る。これにより、コアクランプ機構42(コア保持機構38)で支持される巻線12も傾斜するので、巻線12が描く円弧の回転半径を大きくして変形を抑制する効果が更に大きくなる。

【0059】

上記した第1クランプ機構32の折り返しが終了した後は、第1クランプ機構32を支持台46の上面で、コアクランプ機構42よりも+X方向側に移動する。

【0060】

S15−S16(図10):巻線12の巻回および反転

図10(A)を参照して、次に、巻線12をクランプした状態の第1クランプ機構32を+X方向に移動させることで巻線12にテンションを加え、コアクランプ機構42に保持された環状コア20に巻線12を巻回する。この工程では、第1クランプ機構32は環状コア20と同じ高さで側方に配置されている。

【0061】

更に本工程では、コアクランプ機構42を時計回りに10度〜20度程度回転させた状態で、第1クランプ機構32による巻線12の巻回を行っている。コアクランプ機構42を傾斜させることで、コアクランプ機構42により保持される環状コア20も傾斜することに成り、環状コア20の表面に対して隙間なく巻線12を巻回することが可能となる。

【0062】

巻線12が環状コア20に巻回された後は、第1クランプ機構32により巻線12に与えているテンションを解除し、コアクランプ機構42を逆方向に回転させ、コアクランプ機構42の中心線が垂直になるようにする。

【0063】

図10(B)を参照して、次に、コアクランプ機構42と第1クランプ機構32とを接近させ、第1クランプ機構32を反時計回りに180度回転させる。これにより、巻線12の先端は、コアクランプ機構42に保持された環状コア20の孔部を向く。

【0064】

図10(C)を参照して、本工程に於いても、巻線12の残余部の過度の湾曲を抑制するために、時計回りに支持台46を傾斜させている。このようにすることで、本工程に於いても、コアクランプ機構42に保持される環状コア20と、第1クランプ機構32のクランプ32Dとの距離が適正化される。具体的には、環状コア20とクランプ32DとがX方向で離間する距離L1と、両者がZ方向で離間する距離L2とが同程度となる。本工程でも、図9(B)の場合と同様に、巻線12の残余部が長い場合は支持台46を傾斜させることによりL1とL2の長さを同様にし、この残余部が短い場合は支持台46を下方に移動させることにより、L1とL2とを同様の長さとする。

【0065】

S17−S18(図11):第2クランプ機構34で巻回

次に、図11(A)を参照して、コアクランプ機構42に保持された環状コア20に、巻線12の先端部を挿通する。この挿通作業は、巻線12をクランプした状態の第1クランプ機構32が、図4に示すレール48に沿って−X方向に移動することにより行われる。本形態では、図10等に示したように、支持台46を傾斜させて巻線12を折り返しているので、この折り返しにより巻線12が局所的に変形することが抑制されている。この結果、巻線12は直線状態を保っているので、その先端部を容易に環状コア20に挿通することが可能となる。仮に、図10に示したような対処を施さなかったとすると、巻線12が局所的に変形してしまい、巻線12の先端部を環状コア20の孔部に挿通するのが困難になると予測される。

【0066】

図11(B)を参照して、環状コア20から−X方向に導出する巻線12の先端部付近を第2クランプ機構34のクランプ34Dでクランプする。このクランプが終了した後、第1クランプ機構32のクランプ32Dによるクランプを解除した後に、コアクランプ機構42との干渉を避けるために、−Y方向(面上手前側)に退避する。

【0067】

次に、図11(C)を参照して、第2クランプ機構34とコアクランプ機構42とをX方向に沿って離間させて巻線12にテンションを加えることにより、環状コア20に巻線12を巻回する。ここで、テンションは、第2クランプ機構34を−X方向に移動させることで加えても良いし、コアクランプ機構42を+X方向に移動させることで加えても良いし、両者を互いが離間する方向に移動させることで加えても良い。また、本工程では、巻回される巻線12と環状コア20との間の間隙を小さくするために、コアクランプ機構42を、時計回りに若干回転させている。

【0068】

S19(図12):巻線12を第1クランプ機構32で持ち替える

第2クランプ機構34による巻線12の巻回が終了した後は、第1クランプ機構32をコアクランプ機構42よりも−X側に移動させる(図12(A))。そして、第1クランプ機構32のクランプ32Dで巻線12をクランプした後に、第2クランプ機構34のクランプ34Dのクランプは解除される(図12(B))。この様に巻線12を第1クランプ機構32に持ち替えることにより、上記したステップS13に戻って巻線を行うことができる。

【0069】

S20(図13):環状コア20の回転

上記したステップS13〜ステップS19により、図1(C)に示す一ピッチ分の巻回部12D1が形成される。本工程では、次の巻回分12D3を巻回するために、コアクランプ機構42で一ピッチ分、環状コア20を回転させる。図13(A)及び図13(B)はピッチ送りする前の状態の状態を示し、図13(C)及び図13(D)はピッチ送りを行っている状態を示し、図13(E)及び図13(F)はピッチ送りが終了した後の状態を示す図である。また、図13(A)、図13(C)及び図13(E)は横コアクランプ42Aの状態を示す図であり、図13(B)、図13(D)及び図13(F)は縦コアクランプ42B及び横クランプ部42Dの状態を示す図である。

【0070】

図13(A)および図13(B)を参照して、上記したステップS13〜ステップS19では、横コアクランプ42Aおよび縦コアクランプ42Bの両方で、環状コア20を挟み込み固定している。具体的には、図13(A)を参照して、横コアクランプ42Aに設けた複数の横クランプ部42Dで、環状コア20の外周側面を押圧固定している。更に、図13(B)を参照して、縦コアクランプ42Bに設けた縦クランプ部42Cで両側から、環状コア20の両側面を押圧固定している。この様に、横コアクランプ42Aおよび縦コアクランプ42Bの両クランプで環状コア20をクランプすることにより、巻線を巻回する工程にて大きなテンションが作用した状態であっても、環状コア20を脱落させること無く保持することが出来る。

【0071】

図13(D)を参照して、環状コア20を回転させる工程では、先ず、縦コアクランプ42Bを、夫々環状コア20から離間するように左右方向に離間させる。これにより、環状コアは横コアクランプ42Aのみにより保持される。次に、図13(C)に示すように、環状コア20の中心を回転中心として、横コアクランプ42Aを、時計回りに一ピッチ分回転させる。これにより、横コアクランプ42Aのみに保持される環状コア20も同時に回転する。

【0072】

次に、図13(F)を参照して、縦コアクランプ42Bを環状コア20に接近させることにより、縦クランプ部42Cで、環状コア20の両側面を保持して固定する。更に、横クランプ部42Dを環状コア20の外周面から離間させる。その後、図13(E)を参照して、図13(C)の場合と逆方向の反時計回りに、一ピッチ分回転させる。これにより、横コアクランプ42Aは、図13(A)に示す最初の状態となる。その後、横クランプ部42Dにて環状コア20の外周面を再びクランプする。

【0073】

以上により、環状コア20を回転させる本工程が終了する。

【0074】

図6のフローチャートを参照して、ステップS20で環状コアを回転させた後は、ステップS13に戻り巻線の巻回を再び行う。そして、ステップS13〜ステップS20を繰り返すことにより、環状コア20の左半分である第1巻回部22の巻線を行う。これが終了した後は、以下に述べるステップS21〜ステップS28で、環状コア20の右半分である第2巻回部24に巻線を巻回する。

【0075】

尚、上記したステップS13〜ステップ20では、主に第1クランプ機構32で巻線12を操作していたが、下記するステップS21〜ステップS28では、主に第2クランプ機構34で巻線12を操作する。即ち、ステップS13〜ステップ20と、ステップS21〜ステップS28とでは、第1クランプ機構32と第2クランプ機構34との役割が入れ替わっている。

【0076】

S21〜S22(図14):第2クランプ機構34で巻線12を反転する工程

上記したステップS13〜S20では、図2に示す巻線保持機構40に第2巻線部分12Bを退避して保持させた状態で、第1巻線部12Aの巻回を行っていた。以下の工程は、図2に示す巻線保持機構40を−Y方向に移動させて、第1クランプ機構32や第2クランプ機構34で第2巻線部分12Bを保持可能な状態で行われる。

【0077】

図14(A)を参照して、巻線12の端部を第2クランプ機構34でクランプし、クランプした状態の第2クランプ機構34を時計回りに180度回転させる(図14(B))。これにより、巻線の先端部分が−X方向に向くように折り返される。

【0078】

図14(C)を参照して、本工程でも、上記したステップS14等と同様に、支持台46を傾斜させることにより、X方向でコアクランプ機構42と第2クランプ機構34とが離間する距離L1と、Z方向でコアクランプ機構42と第2クランプ機構34とが離間する距離L2とを略同一としている。具体的には、第2クランプ機構34を反転させるのと同時に、或いは先行して、支持台46を回転部64で時計回りに回転させる。これにより、第2クランプ機構34が−Z方向に移動するので、上記したL1とL2とが同様の長さとなる。この結果、両者に端部が固定される巻線12の湾曲形状が真円に近い形状となり、巻線12が局所的に湾曲の度合いが大きくなることが抑制される。

【0079】

ステップS13でも上記したように、コアクランプ機構42と第2クランプ機構34とを離間させる方法は、巻線12の残余部の長さにより異なる。具体的には、コアクランプ機構42と第2クランプ機構34との間の巻線12の長さが一定以上に長い場合(例えば50cm以上)は、第2クランプ機構34と+X側の端部に配置すると共に、支持台46を回転させる。一方、この巻線12の長さが一定以下に短い場合(例えば50cm未満)は、支持台46自体を下方に移動させることにより、X方向およびZ方向に於いてコアクランプ機構42と第2クランプ機構34とが離間する距離を同一としている。

【0080】

S23−S24(図15):巻線12の巻回および反転

図15(A)を参照して、次に、巻線12をクランプした状態の第1クランプ機構32を−X方向に移動させることで巻線12にテンションを加え、コアクランプ機構42に保持された環状コア20に巻線12を巻回する。

【0081】

更に本工程では、コアクランプ機構42を反時計回りに10度〜20度程度回転させた状態で、第1クランプ機構32による巻線12の巻回を行っている。コアクランプ機構42を傾斜させることで、コアクランプ機構42により保持される環状コア20も傾斜し、環状コア20の表面に対して隙間なく巻線12が巻回される。

【0082】

巻線12が環状コア20に巻回された後は、第2クランプ機構34を+X方向に移動させ、第1クランプ機構32により巻線12に与えているテンションを解除する。更に、コアクランプ機構42を逆方向に回転させ、コアクランプ機構42の中心線が垂直になるようにする。

【0083】

図15(B)を参照して、次に、コアクランプ機構42と第2クランプ機構34とを接近させ、第2クランプ機構34を時計回りに180度回転させる。これにより、巻線12の先端は、コアクランプ機構42に保持された環状コア20の孔部を向く。

【0084】

図15(C)を参照して、本工程に於いても、巻線12の残余部の過度の湾曲を抑制するために、時計回りに支持台46を反時計回りに傾斜させている。このようにすることで、コアクランプ機構42に保持される環状コア20と、第1クランプ機構32のクランプ32Dとの距離が適正化される。具体的には、環状コア20とクランプ32DとがX方向で離間する距離L1と、両者がZ方向で離間する距離L2とが同程度となる。上記したように、前ステップと同様に、巻線12の残余部が長い場合は支持台46を傾斜させることによりL1とL2とを略同様にし、この残余部が短い場合は支持台46を下方に移動させることでL1とL2とを略同様にしている。

【0085】

S25−S26(図16):第2クランプ機構34で巻回

図16(A)を参照して、コアクランプ機構42に保持された環状コア20に、巻線12の先端部を挿通する。この挿通作業は、巻線12をクランプした状態の第2クランプ機構34が、図4に示すレール48に沿って+X方向に移動することにより行われる。

【0086】

次に、図16(B)を参照して、環状コア20から+X方向に導出する巻線12の先端部付近を第1クランプ機構32のクランプ32Dでクランプする。このクランプが終了した後、第2クランプ機構34のクランプ34Dによるクランプを解除した後に、コアクランプ機構42との干渉を避けるために、−Y方向(面上手前側)に退避する。

【0087】

次に、図16(C)を参照して、第1クランプ機構32とコアクランプ機構42とをX方向に沿って離間させて巻線12にテンションを加えることにより、環状コア20に巻線12を巻回する。また、本工程では、巻回される巻線12と環状コア20との間の間隙を小さくするために、コアクランプ機構42を、反時計回りに若干回転させている。テンションの付与が終了した後は、コアクランプ機構42は逆方向に回転され垂直状態となる。

【0088】

S27(図17):巻線12を第2クランプ機構34に持ち替える

第1クランプ機構32による巻線12の巻回が終了した後は、第1クランプ機構32をコアクランプ機構42よりも+X側に移動させる(図17(A))。そして、第2クランプ機構34のクランプ34Dで巻線12をクランプした後に、第1クランプ機構32のクランプ32Dのクランプは解除される(図17(B))。

【0089】

S28(図13):環状コア20の回転

上記工程が終了した後は、上記したステップS20(図13参照)と同様に、コアクランプ機構42で環状コア20を所定ピッチ回転させる。

【0090】

上記したステップS21からステップS28を、図1(C)に示す環状コア20の第2巻回部24に巻線12が巻回されるまで行う。

【0091】

上記工程が終了した後は、図1(C)を参照して、巻線12の残余部14が所定の長さと成るように切断する。そして、図3を参照して、コアクランプ機構42のクランプを全て解除することによりトロイダルコイル10を下方で回収し、図1に示すトロイダルコイル10が製造される。

【符号の説明】

【0092】

10 トロイダルコイル

12 巻線

14,14A,14B 残余部

18 中央部

20 環状コア

22 第1巻回部

24 第2巻回部

30 コイル製造装置

32 第1クランプ機構

32A 支持部

32B 回転支持部

32C クランプ部

32D クランプ

34 第2クランプ機構

34A 支持部

34B 回転支持部

34C クランプ部

34D クランプ

38 コア保持機構

40 巻線保持機構

41 クランプ

40A シャフト

40B 巻線保持部

42 コアクランプ機構

42A 横コアクランプ

42B 縦コアクランプ

42C 縦クランプ部

42D 横クランプ部

42E スリット

42F スリット

44 支持台

46 支持台

48 レール

50 バネ

52 支持材

56 支持台

62 回転支持部

64 回転部

66 支持座

【技術分野】

【0001】

本発明は、環状コアに巻線を巻回するコイル製造装置およびそれを用いたコイルの製造方法に関する。

【背景技術】

【0002】

電源回路等の昇圧や平滑あるいはノイズ除去等に用いられるトロイダルコイルは巻線の径が太い銅線またアルミ線が用いられる。例えば、100A〜200Aの電流が流れるトロイダルコイルでは巻線の外径が0.6mm〜3.0mm程度の太い巻線が巻かれる。

【0003】

従来のトロイダルコイルは環状コアを固定し、手巻きで巻線を動かして巻いていた。トロイダルコアはケースに入れるため、巻線を環状コアに密着させ巻いて外形を小さくする必要があるが、環状コアの断面が長方形等の四角状になっているため、手巻きでは環状コアに太い巻線を密着させ巻付けることができない。

【0004】

そこで、環状コアに切れ目を入れ、その切れ目を通して機械で銅線を巻付け、巻付けた後に切れ目を閉塞し環状コアを形成することが考えられるが、環状コアに切れ目が入ると磁束が減少し十分な性能を有するトロイダルコイルが実現できない。

【0005】

下記特許文献1に自動的にリング状コアにトロイダルコイルを装着する方法が記載されている。

【0006】

具体的には、図18(A)に示すように、巻線用の銅線50を芯材51の一方端から他方の残余部方向へ芯材51を中心として巻いていく。次に、図18(B)に示すように、巻き終わったなら芯材51を抜き去ると、トロイダルコイル52が出来る。更に、図18(C)に示すように、形成されたトロイダルコイル52の先端をリング状コア53の内側に挿入し、トロイダルコイル52がリング状コア53を巻き込むように、トロイダルコイル52を回転させながらリング状コア53にトロイダルコイル52を巻付ける。

【0007】

また、下記特許文献2にはリング状コアを収納し二つに分割される治具を用いて、リング状コアのまわりに延びる螺旋ガイド溝を設け、螺旋ガイド溝に巻線を押し込んでトロイダルコイルを製造する方法が記載されている。

【0008】

しかしながら、上記した文献に記載された発明では、例えば線径が1.0mm以上の太い巻線を自動で環状コアに巻回することは困難であった。

【0009】

上記問題を解決するべく、ほぼ自動でトロイダルコイルに巻線を巻回する方法が下記特許文献3に記載されている。この特許文献の図3から図16およびその説明箇所を参照すると、環状コア20をコアクランプ機構30で固定し、2つのクランプ機構(5、20)で巻線12を環状コア20に巻線12を巻回している。これにより、巻性12が大電流対応で数ミリ程度に太い場合であっても、環状コア20の周囲に隙間なく巻線12をほぼ自動で巻回できる利点がある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平9−115761号公報

【特許文献2】特開2002−289125号公報

【特許文献3】特開2010−103434号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、上記した特許文献3に記載された巻線装置では、クランプ機構2、20を、上下方向だけでなく、左右方向に移動させる必要があるので、この移動を可能とするレール等の機構を縦方向および横方向に配置する必要があり、このことが装置全体の大型化を招いていた。

【0012】

更に、特許文献3の図3を参照すると、巻回される前の巻線12を縦方向に手動で設置する必要があり、この作業を自動化することが困難である問題もあった。

【0013】

本発明は上記した問題点を鑑みてなされたもので、巻線をコアに巻回する装置の小型化および自動化を実現するコイル製造装置およびコイルの製造方法を提供することにある。

【課題を解決するための手段】

【0014】

本発明のコイル製造装置は、環状コアに巻線を巻回するコイル製造装置であり、前記環状コアを保持するコアクランプ機構と、前記環状コアを貫通して前記環状コアの軸方向に沿う第1方向側に突出する前記巻線をクランプして反転させ、前記第1方向に対向する第2方向側まで移動して前記巻線にテンションを加えることで前記環状コアに前記巻線を巻回し、前記巻線の先端を再び反転させて前記環状コアを貫通して前記第1方向側に突出させる第1クランプ機構と、前記第1方向側に突出する前記巻線をクランプして前記巻線にテンションを加えることで、前記環状コアに前記巻線を巻回する第2クランプ機構と、前記第1クランプ機構および前記第2クランプ機構を、前記第1方向および前記第2方向にスライドさせるスライド機構と、を備えることを特徴とする。

【0015】

本発明は、環状コアに巻線を巻回するコイルの製造方法であり、前記環状コアに前記巻線を貫通させる工程と、前記環状コアを貫通して前記環状コアの軸方向に沿う第1方向側に突出する前記巻線を第1クランプ機構でクランプして反転させた後に、前記第1方向に対向する第2方向側まで、前記軸方向に沿って移動して前記巻線にテンションを加えることで、前記環状コアに前記巻線を巻回する工程と、前記第1クランプ機構を反転させて前記巻線の端部を前記環状コアに向けた後に、前記端部を前記環状コアに挿通して第1方向側に突出させる工程と、前記環状コアから突出する部分の前記巻線を第2クランプ機構でクランプした後に、前記巻線にテンションを加えることで、前記巻線を前記環状コアに巻回する工程と、前記巻線の端部を前記第1クランプ機構でクランプした後に、前記第2クランプ機構を開放して、前記巻線をクランプした状態の前記第1クランプ機構を前記第2方向側まで前記軸方向に沿って移動させて、前記巻線にテンションを加えることで、前記環状コアに前記巻線を巻回する工程と、を備えることを特徴とする。

【発明の効果】

【0016】

本発明によれば、環状コアに巻線を巻回させる2つのクランプ機構(第1クランプ機構および第2クランプ機構)を、スライド機構の上面で移動させるので、従来型の巻線装置と比較すると、装置全体の小型化が達成される。

【0017】

更に、クランプ機構を回転させて巻線の先端部の方向を反転させる際に、クランプを支持するスライド機構を傾斜させることで、コア保持器機構とクランプとが離間する距離を、縦方向と横方向で略同一としている。これにより、巻線の曲率を軽減して局所的な変形が抑制され、巻線の先端部が常に一定方向を向くので、環状コアの孔部に確実に巻線の先端が挿入可能となる。

【図面の簡単な説明】

【0018】

【図1】本発明のコイル製造装置およびコイルの製造方法により製造されるトロイダルコイルを示す図であり、(A)は環状コアを示し、(B)は環状コアの断面図であり、(C)は巻線が巻回されたトロイダルコイルを示す図である。

【図2】本発明のコイル製造装置を全体的に示す斜視図である。

【図3】本発明のコイル製造装置に備えられるコア保持機構を示す斜視図である。

【図4】本発明のコイル製造装置に備えられるクランプ機構を示す斜視図である。

【図5】本発明のコイル製造装置に備えられるコアクランプ機構を示す図であり、(A)は斜視図であり、(B)は縦コアクランプを示す斜視図であり、(C)は横コアクランプを示す平面図である。

【図6】本発明のコイルの製造方法を示すフローチャートである。

【図7】本発明のコイルの製造方法を示す図であり、巻線の第2巻線部分を退避させる状態を示す図である。

【図8】本発明のコイルの製造方法を示す図であり、第1クランプ機構で巻線をクランプする工程を示す図である。

【図9】本発明のコイルの製造方法を示す図であり、(A)は巻線をクランプした第1クランプ機構を反転させる状態を示す図であり、(B)はその状態での支持台を示す図である。

【図10】本発明のコイルの製造方法を示す図であり、(A)は第1クランプ機構で巻線を環状コアに巻回する工程を示す図であり、(B)は第1クランプ機構を反転させた工程を示す図であり、(C)はその状態の支持台を示す図である。

【図11】本発明のコイルの製造方法を示す図であり、(A)および(B)は巻線の先端部分を環状コアに挿通した後に、第2クランプ機構でクランプする工程を示す図であり、(C)は第2クランプ機構で巻線を巻回する工程を示す図である。

【図12】本発明のコイルの製造方法を示す図であり、(A)および(B)は一回分の巻回が終了した後に、第1クランプ機構で巻線を再びクランプする工程を示す図である。

【図13】本発明のコイルの製造方法の中で環状コアを所定ピッチ回転させる工程を示すであり、(A)、(C)および(E)は各段階の横コアクランプを示す平面図であり、(B)、(D)および(F)は各段階の縦コアクランプおよび横コアクランプを示す断面図である。

【図14】本発明のコイルの製造方法を示す図であり、(A)および(B)は第2クランプで巻線をクランプして反転させる工程を示し、(C)はこの工程の支持台を示す図である。

【図15】本発明のコイルの製造方法を示す図であり、(A)は第2クランプ機構で巻線を巻回する工程を示し、(B)および(C)は第2クランプ機構を反転させる工程を示す図である。

【図16】本発明のコイルの製造方法を示す図であり、(A)は第2クランプ機構で巻線を環状コアに挿通する工程を示し、(B)は挿通された巻線を第1クランプ機構でクランプする工程を示し、(C)は第1クランプ機構で巻線を環状コアに巻回する工程を示す。

【図17】本発明のコイルの製造方法を示す図であり、(A)および(B)は巻線の端部を第2クランプ機構に持ち替える工程を示す図である。

【図18】(A)、(B)および(C)は背景技術の巻線方法を示す図である。

【発明を実施するための形態】

【0019】

以下、各図を参照して本形態にかかるコイル製造装置およびそれを用いたコイルの製造方法を説明する。

【0020】

<トロイダルコイルの構成>

先ず、図1を参照して、本発明のコイル製造装置およびコイルの製造方法で製造されるコイルを説明する。図1(A)はコイルに備えられる環状コア20を示し、図1(B)は環状コア20の断面を示し、図1(C)は巻線が巻かれた状態のトロイダルコイル10を示す。ここでは、円筒状の環状コア20の周囲に巻線が巻かれたトロイダルコイルを一例に説明するが、環状コア20の形状は円筒状以外の形状でも良い。

【0021】

図1(A)および図1(B)を参照して、環状コア20は直径約25mm〜40mmの磁性体で形成されており、量産効果を高めるためにドーナツ状で、断面が四角形に形成されている。断面を有する環状コア20の表面に隙間なく巻線を巻回することは容易でないが、本形態では後述するクランプ機構を用いることでこのことを実現している。

【0022】

ここで、以下の説明に用いる方向を定義する。X方向とは環状コア20の中心を厚み方向(軸方向)に貫く方向であり、後述するクランプ機構はX方向に対して並行に移動する。また、Y方向およびZ方向を含む平面は環状コア20の側面に対して平行である。これらの方向は互いに直行している。

【0023】

図1(C)を参照して、巻線12は環状コア20に巻かれる。巻線12は太い銅線またはアルミ線が使用され、具体的には100A〜200A程度の電流が流れるトロイダルコイルに用いる巻線の外径は0.6mm〜3.0mm程度の太い銅線またはアルミ線が使用される。尚、巻線12の表面は樹脂材料からなる絶縁被膜により覆われている。

【0024】

巻線12はその中央部付近から、環状コア20に巻かれる巻回部12D1、12D2・・・と、巻線12の中央部18付近から環状コア20に巻かれ残り一方の残余部14A側半分の巻回部12E1、12E2・・と、残余部14A、他方の残余部14Bで構成される。巻線12の一方の残余部14Aおよび他方の残余部14Bは約200mm以上の長さにしている。これらの残余部はそのまま端子として使用され、不要な部分は巻線を環状コアに巻回した後に切断される。

【0025】

巻線12は最初に環状コア20の中央部から円周左側方向(第1巻回部22)に1巻線分の間隔を空け、巻線の他方の残余部14B側から中央部18付近の巻回部12D1、12D3・・・12D9まで4〜5回巻く。巻回部12D9まで巻かれたら、前と逆に円周右方向に巻回部12D9と巻回部12D7間に巻回部12D2を巻き、巻回部12D7と巻回部12D5間に巻回部12D4を巻き、巻回部12D8まで巻いて他方の残余部14Bを環状コア20の中央部から取出す。

【0026】

環状コア20の円周左側に巻線が巻かれたら、今度は巻線の巻き方向を逆にして環状コア20の円周右側方向(第2巻回部24)に前述と同様に1巻線分の間隔を空けて、巻線12の一方の残余部14A側を中央部18付近から巻回部12E1、12E3・・・12E9まで4〜5回巻き、次に円周左方向に巻回部12E9と巻回部12E7間に巻回部12E2を巻き、巻回部12E7と巻回部12E5間に巻回部12E4を巻き、巻回部12E8まで巻いて一方の残余部14Aを環状コア20の中央部から取出す。

【0027】

<トロイダルコイルの製造装置>

図2から図5を参照して、上記したトロイダルコイル10を製造するコイル製造像装置の構成を説明する。

【0028】

図2を参照して、本形態のコイル製造装置30は、巻線が巻回される環状コアを保持するコア保持機構38と、巻線をクランプして環状コアに巻回する第1クランプ機構32および第2クランプ機構34とを主要に備えている。ここで、コア保持機構38はコアクランプ機構42と、巻回される前の巻線を一時的に保持する巻線保持機構40とを備えており、これらは一体となって支持台44の上面に設置されたレールをX方向に沿って移動する。また、第1クランプ機構32および第2クランプ機構34は、支持台46の上面をX方向に沿って移動可能に据え付けられている。ここで、コア保持機構38と、第1クランプ機構32および第2クランプ機構34が据え付けられる支持台46とは機構的に分離しており、支持台46のみをX−Z方向に沿って回転するように傾斜させたり、Z方向に昇降させたりすることが可能である。

【0029】

図3を参照して、コア保持機構38の構成を説明する。コア保持機構38は、巻回される前の巻線を一時的に保持する巻線保持機構40と、巻線が巻回される環状コア20を保持するコアクランプ機構42とを備えている。これらの機構は、厚みが数センチ程度のステンレス等の金属板を所定形状に組み合わせた支持台56に据え付けられており、モーターの駆動力で一体的にX方向に沿って移動可能である。また、コア保持機構38は、環状コア20の巻線が巻かれる部分を中心に、X−Z平面上で回転可能である。このように、コア保持機構38自体が回転することで、図10(A)等を参照して説明するように、コアクランプ機構42自体を傾斜させ、環状コア20の表面に隙間なく巻線12を巻回することが可能となる。

【0030】

巻線保持機構40は、支持台56に一端が固定されてX方向に伸びる2本のシャフト40Aと、このシャフト40Aが貫通した板状の支持板に固定された巻線保持部40Bとを有している。巻線保持部40Bの先端部分にはZ方向に巻線を挟むクランプ41が設けられており、この部分が巻線をクランプすることにより、巻線工程において巻かれない残余の部分の巻線がコア保持機構38に固定される。

【0031】

コアクランプ機構42は、支持台56に固定されて環状コア20の側面を両側から固定する2つの縦コアクランプ42Bと、環状コア20の外側側面を中心に向かって固定する横コアクランプ42Aとを備えている。環状コア20が下方から供給されると、横コアクランプ42Aおよび縦コアクランプによりその位置が固定される。また、巻線の巻回に伴い、環状コア20を回転させる時には、横コアクランプ42Aを所定角度回転させる。この事項は図13を参照して後述する。

【0032】

図4を参照して、巻線を巻回する第1クランプ機構32および第2クランプ機構34は、支持台46の上面に配置され、モータの駆動力によりレール48に沿ってX方向にスライド可能に配置されている(スライド機構)。即ち、第1クランプ機構32および第2クランプ機構34は、巻線が巻回される環状コアの軸に沿って移動する。また、両クランプ機構が載置される支持台の下方には板状の回転支持部62が配置されており、回転支持部62と下部の支持座66との間にはバネ50が架設されている。

【0033】

回転支持部62および支持台46を含む機構の上部部分は、回転部64を介して、支持座66に対してZ−X平面上で回転可能なように設置されている。従って、支持台46は、不図示の油圧制御機構やバネ50等により、回転部64を中心として回転して傾斜する。これにより、図10(C)を参照して後述するように、巻線12の湾曲を抑制する効果が得られる。

【0034】

更に、回転支持部62の下方には不図示の昇降手段が設けられており、この昇降手段により支持台46がZ方向に移動される。これにより、第1クランプ機構32を、コアクランプ機構42の下方を通過して+X方向に移動させることが可能となる。

【0035】

第1クランプ機構32は、支持部32Aと、回転支持部32Bと、クランプ部32Cとを備えている。支持部32Aは不図示のモータの駆動力により、支持台46に載置されたレール48に沿ってX方向に移動可能に設置されており、回転支持部32Bおよびクランプ部32Cを支持する機能を有する。回転支持部32Bは、支持部32Aに固定されており、X−Z平面に沿って360度回転可能な状態で保持されており、Y方向に沿っても移動可能である。クランプ部32Cは、回転支持部32Bの+Y方向の端部に固定されており、その先端には巻線を保持するクランプが設けられている。

【0036】

この様な構成の第1クランプ機構32は、巻線を巻回する際には回転支持部32Bにより+Y方向に移動し、この巻回が終了したら−Y方向に移動する。また、クランプ部32Cでクランプした巻線の先端部の向きを反転させる際には、回転支持部32Bによりクランプ部32Cを180度回転させる。

【0037】

第2クランプ機構34の構成および動作は、上記した第1クランプ機構32と同様であり、支持部34Aと、支持部34Aの上面に配置された回転支持部34Bと、回転支持部34Bの+Y方向の端部に固定されたクランプ部34Cとを備えている。

【0038】

上記したように、環状コアに巻回される巻線を操作する第1クランプ機構32および第2クランプ機構34は、支持台46上のレール48に沿ってX方向に移動する。従って、両クランプ機構の移動方向は基本的にはX方向のみであるので、これらの機構の移動が単純化される結果、両クランプ機構を移動させるための部品が少なくなり全体の構成が簡素化される。更には、両クランプ機構の移動そのものが単純化されるので、巻線の巻回に必要とされる時間が短縮化される。

【0039】

図5を参照して、上記したコアクランプ機構42が環状コア20を保持する機構を説明する。図5(A)はコアクランプ機構42を示す斜視図であり、図5(B)は縦コアクランプ42Bを示す斜視図であり、図5(C)は横コアクランプ42Aを示す平面図である。

【0040】

コアクランプ機構42の役割は、巻線時に環状コア20を保持すると共に、一回の巻線が終了した後に、所定の量だけ環状コア20を回転させてピッチ送りすることにある。

【0041】

図5(A)を参照して、コアクランプ機構42は、環状コア20を周囲から保持する横コアクランプ42Aと、環状コア20の側面を両側から挟む2つの縦コアクランプ42Bとを備えている。この図では、各部位の構成を示すためにこれらをX方向に離間して示しているが、実際の使用状況下では、縦コアクランプ42Bは、横コアクランプ42Aに接近して配置される。

【0042】

図5(A)および図5(C)を参照して、横コアクランプ42Aは、厚みが2cm〜4cm程度の金属板を所定形状に切断加工したものであり、環状コア20を保持するためのクランプ領域42Gが内部に設けられている。そして、円形状に切り欠き加工されたクランプ領域42Gに、周囲から中央部に伸びる横クランプ部42Dが配置されている。ここでは、クランプ領域42Gの周辺部から中心部に向かって、4本の横クランプ部42Dが配置されているが、横クランプ部42Dの個数は4本以下でも良いし5本以上でも良い。尚、環状コア20の外周面に当接する各横クランプ部42Dの先端部分は、プラスチック或いはゴム等の樹脂材料から成る。これにより、横クランプ部42Dが環状コア20に接触しても、環状コア20の外周面に傷が付くことは無い。

【0043】

図5(B)を参照して、縦コアクランプ42Bは、細長い直方体形状の金属材料からなり、−Z方向の端部付近から上方にU字状のスリット42Eが設けられている。スリット42Eには、巻回される巻線が下方から挿通される。

【0044】

縦コアクランプ42Bの、環状コア20に面する部分には縦クランプ部42Cが固定されている。縦クランプ部42Cは、扁平な円筒形状に成形された金属材料からなり、環状コア20と接触する面は、プラスチック或いはゴム等の樹脂材料で被覆されている。これにより、環状コア20や巻回される巻線へのダメージが軽減される。また、縦クランプ部42Cの直径は、環状コア20の外形と同様またはそれよりも若干長い程度に設定される。これにより、使用状況下では、環状コア20の側面のほぼ全域に縦クランプ部42Cが当接する。

【0045】

更に、縦クランプ部42Cの下端から中心部よりも若干上方に到るまで、スリット42Fが設けられており、その幅は巻回される巻線よりも若干広い程度に設定されている。このスリット42Fは、巻回される巻線を挿通させる為に設けられる。

【0046】

<コイルの製造方法>

図6から図17を参照して、上記した構成のコイル製造装置を用いてコイルを製造する方法を具体的に説明する。

【0047】

図6のフローチャートを参照して、本形態のコイルの製造方法は、ステップS11からステップS28を備えている。これらのステップの中でも、ステップS13からステップS20は、この図の下部に示す第1巻回部22に巻線12を巻回する工程であり、ステップ21からステップS28は、第2巻回部24に巻線12を巻回する工程である。

【0048】

S11〜S12(図7):環状コアと巻線をセットする工程

予め用意された環状コア20は、下方からコアクランプ機構42の内部にセットされ、横コアクランプ42Dで外周側面が押圧固定されると共に、両側の側面が縦コアクランプ42Bで押圧固定される。

【0049】

次に、巻線12を環状コア20に挿通させる。具合的には、巻かれて用意された巻線12の一部をコアクランプ機構42の側方に引き出した後に、図2に示す第1クランプ機構32および第2クランプ機構34で引き出して環状コア20を挿通させ、更に巻線12の端部を巻線保持部40Bに移動する。その後、クランプ41で巻線12の端部をクランプした後に、巻線保持部40Bはシャフト40Aにガイドされて+X方向に移動した後に所定位置でストップする。これにより、図2を参照して、後の工程(ステップS20以降の工程)で巻かれる長さが50cm程度の第2巻線部12Bは、巻線保持部40Bでクランプされた状態で、+Y方向(紙面上で奥側の方向)に退避される。これにより、環状コア20に巻線を巻回するために、第1クランプ機構32や第2クランプ機構34(図1参照)がX方向に沿って移動したとしても、これらのクランプ機構が巻線保持部40Bに保持された第2巻線部分12Bに接触することはない。また、第1巻線部12Aの巻回が行われている間は、第2巻線部12Bは巻線保持部40Bにて保持された状態であり、図2に示すコア保持機構38と共に移動する。

【0050】

S13〜S14(図8、図9):第1クランプ機構32で巻線12を反転する工程

図8を参照して、後から巻かれる部分の巻線12の退避が終了した後は、巻かれる部分(第1巻線部分)の巻線12の端部を第1クランプ機構32のクランプ32Dを閉じてクランプする。ここで、第1クランプ機構32は、第2クランプ機構34よりもコアクランプ機構42寄りに配置されており、ステップS13〜S20で環状コアの第1巻回部22に第1巻線部分12Aを巻回する際には、主に第1クランプ機構32が巻回に用いられる。

【0051】

次に、図9(A)を参照して、巻線12の端部をクランプした状態の第1クランプ機構32を反時計回りに180度回転させる。この回転は、図4に示す支持部32Aに固定された回転支持部32Bを回転させることで行われる。これにより、巻線の先端部分が+X方向に向くように折り返される。

【0052】

図9(B)を参照して、本工程では、第1クランプ機構32が載置される支持台46を回転させて傾斜させた状態で、上記した折り返しを行っている。これにより、コアクランプ機構42と第1クランプ機構32との距離を長くして、巻線12の先端付近変形が抑制され、巻線12の先端部分をコアクランプ機構42に保持される環状コア20の孔に挿通させることが可能となる。

【0053】

具体的には、第1クランプ機構32が搭載される支持台46は、回転部64を介して支持座66に固定されており、この回転部64を支点として支持台46が反時計回りに10度〜20度程度回転する。この回転は、バネ50および不図示のコンプレッサ等の駆動力で行われる。

【0054】

このようにすることで、支持台46を傾斜させる分、第1クランプ機構32が下方に移動され、この結果、第1クランプ機構32で巻線12の先端部を180度反転させたことに伴う、巻線12の変形が小さくなる。換言すると、コアクランプ機構42と第1クランプ機構32との間で円弧を描く巻線12の回転半径が大きくなる(曲率が小さくなる)。

【0055】

巻線12の先端部を折り返す本工程では、巻線12の先端部の変形を抑制するために、コアクランプ機構42と第1クランプ機構32とは可能な限り離間させたほうが良い。しかしながら、本形態の巻線装置は、装置全体の小型化のために支持台46の幅を1.5m程度に狭くしているので、X方向に対する移動のみで両者を所定以上離間させることは困難である。また、支持台46を上下方向に移動させる不図示の昇降機構も設けられているが、この昇降機構は例えば20cm〜30cm程度の昇降動作しかできない。

【0056】

このため本形態では、支持台46を回転して傾斜させることで第1クランプ機構32を−Z方向に配置し、コアクランプ機構42から第1クランプ機構32を離間させている。具体的には、X方向でコアクランプ機構42に保持された環状コア20と、第1クランプ機構32のクランプ32Dとが離間する距離L1と、Z方向で環状コア20とクランプ32Dとが離間する距離L2とを同程度の例えば70cm程度にする。このようにすると、コアクランプ機構42と第1クランプ機構32との間で湾曲する巻線12の曲率が小さくなり、巻線12の先端部の変形が抑制される。巻線12の先端部が変形すると、この先端部を環状コア20の孔部に挿通させることが困難となるが、上記の対処で変形を抑制することで、巻線12の先端部を問題なく環状コア20の孔部に挿通できる。

【0057】

ここで、巻線12を環状コア20に巻回することにより、剰余の部分の巻線12が一定以下となった場合は、上記した支持台46の傾斜運動は不要になる。この場合は、不図示の昇降機構を用いて、平行な支持台46を下方に移動させることにより、X方向およびY方向の両方向に於いて、環状コア20とクランプ32Dとが離間する距離を同一にする。

【0058】

更に本工程では、支持台46の傾斜に伴い、コアクランプ機構42も傾斜させている。具体的には、図2に示したコアクランプ機構42を支持するコア保持機構38に組み込まれたモーターで、コアクランプ機構42を反時計回りに回転させる、この回転角は、支持台46が回転する回転角と同様で良い。この場合、コアクランプ機構42の中心軸(点線で点線で示される軸)は、支持台46の上面と直交することに成る。これにより、コアクランプ機構42(コア保持機構38)で支持される巻線12も傾斜するので、巻線12が描く円弧の回転半径を大きくして変形を抑制する効果が更に大きくなる。

【0059】

上記した第1クランプ機構32の折り返しが終了した後は、第1クランプ機構32を支持台46の上面で、コアクランプ機構42よりも+X方向側に移動する。

【0060】

S15−S16(図10):巻線12の巻回および反転

図10(A)を参照して、次に、巻線12をクランプした状態の第1クランプ機構32を+X方向に移動させることで巻線12にテンションを加え、コアクランプ機構42に保持された環状コア20に巻線12を巻回する。この工程では、第1クランプ機構32は環状コア20と同じ高さで側方に配置されている。

【0061】

更に本工程では、コアクランプ機構42を時計回りに10度〜20度程度回転させた状態で、第1クランプ機構32による巻線12の巻回を行っている。コアクランプ機構42を傾斜させることで、コアクランプ機構42により保持される環状コア20も傾斜することに成り、環状コア20の表面に対して隙間なく巻線12を巻回することが可能となる。

【0062】

巻線12が環状コア20に巻回された後は、第1クランプ機構32により巻線12に与えているテンションを解除し、コアクランプ機構42を逆方向に回転させ、コアクランプ機構42の中心線が垂直になるようにする。

【0063】

図10(B)を参照して、次に、コアクランプ機構42と第1クランプ機構32とを接近させ、第1クランプ機構32を反時計回りに180度回転させる。これにより、巻線12の先端は、コアクランプ機構42に保持された環状コア20の孔部を向く。

【0064】

図10(C)を参照して、本工程に於いても、巻線12の残余部の過度の湾曲を抑制するために、時計回りに支持台46を傾斜させている。このようにすることで、本工程に於いても、コアクランプ機構42に保持される環状コア20と、第1クランプ機構32のクランプ32Dとの距離が適正化される。具体的には、環状コア20とクランプ32DとがX方向で離間する距離L1と、両者がZ方向で離間する距離L2とが同程度となる。本工程でも、図9(B)の場合と同様に、巻線12の残余部が長い場合は支持台46を傾斜させることによりL1とL2の長さを同様にし、この残余部が短い場合は支持台46を下方に移動させることにより、L1とL2とを同様の長さとする。

【0065】

S17−S18(図11):第2クランプ機構34で巻回

次に、図11(A)を参照して、コアクランプ機構42に保持された環状コア20に、巻線12の先端部を挿通する。この挿通作業は、巻線12をクランプした状態の第1クランプ機構32が、図4に示すレール48に沿って−X方向に移動することにより行われる。本形態では、図10等に示したように、支持台46を傾斜させて巻線12を折り返しているので、この折り返しにより巻線12が局所的に変形することが抑制されている。この結果、巻線12は直線状態を保っているので、その先端部を容易に環状コア20に挿通することが可能となる。仮に、図10に示したような対処を施さなかったとすると、巻線12が局所的に変形してしまい、巻線12の先端部を環状コア20の孔部に挿通するのが困難になると予測される。

【0066】

図11(B)を参照して、環状コア20から−X方向に導出する巻線12の先端部付近を第2クランプ機構34のクランプ34Dでクランプする。このクランプが終了した後、第1クランプ機構32のクランプ32Dによるクランプを解除した後に、コアクランプ機構42との干渉を避けるために、−Y方向(面上手前側)に退避する。

【0067】

次に、図11(C)を参照して、第2クランプ機構34とコアクランプ機構42とをX方向に沿って離間させて巻線12にテンションを加えることにより、環状コア20に巻線12を巻回する。ここで、テンションは、第2クランプ機構34を−X方向に移動させることで加えても良いし、コアクランプ機構42を+X方向に移動させることで加えても良いし、両者を互いが離間する方向に移動させることで加えても良い。また、本工程では、巻回される巻線12と環状コア20との間の間隙を小さくするために、コアクランプ機構42を、時計回りに若干回転させている。

【0068】

S19(図12):巻線12を第1クランプ機構32で持ち替える

第2クランプ機構34による巻線12の巻回が終了した後は、第1クランプ機構32をコアクランプ機構42よりも−X側に移動させる(図12(A))。そして、第1クランプ機構32のクランプ32Dで巻線12をクランプした後に、第2クランプ機構34のクランプ34Dのクランプは解除される(図12(B))。この様に巻線12を第1クランプ機構32に持ち替えることにより、上記したステップS13に戻って巻線を行うことができる。

【0069】

S20(図13):環状コア20の回転

上記したステップS13〜ステップS19により、図1(C)に示す一ピッチ分の巻回部12D1が形成される。本工程では、次の巻回分12D3を巻回するために、コアクランプ機構42で一ピッチ分、環状コア20を回転させる。図13(A)及び図13(B)はピッチ送りする前の状態の状態を示し、図13(C)及び図13(D)はピッチ送りを行っている状態を示し、図13(E)及び図13(F)はピッチ送りが終了した後の状態を示す図である。また、図13(A)、図13(C)及び図13(E)は横コアクランプ42Aの状態を示す図であり、図13(B)、図13(D)及び図13(F)は縦コアクランプ42B及び横クランプ部42Dの状態を示す図である。

【0070】

図13(A)および図13(B)を参照して、上記したステップS13〜ステップS19では、横コアクランプ42Aおよび縦コアクランプ42Bの両方で、環状コア20を挟み込み固定している。具体的には、図13(A)を参照して、横コアクランプ42Aに設けた複数の横クランプ部42Dで、環状コア20の外周側面を押圧固定している。更に、図13(B)を参照して、縦コアクランプ42Bに設けた縦クランプ部42Cで両側から、環状コア20の両側面を押圧固定している。この様に、横コアクランプ42Aおよび縦コアクランプ42Bの両クランプで環状コア20をクランプすることにより、巻線を巻回する工程にて大きなテンションが作用した状態であっても、環状コア20を脱落させること無く保持することが出来る。

【0071】

図13(D)を参照して、環状コア20を回転させる工程では、先ず、縦コアクランプ42Bを、夫々環状コア20から離間するように左右方向に離間させる。これにより、環状コアは横コアクランプ42Aのみにより保持される。次に、図13(C)に示すように、環状コア20の中心を回転中心として、横コアクランプ42Aを、時計回りに一ピッチ分回転させる。これにより、横コアクランプ42Aのみに保持される環状コア20も同時に回転する。

【0072】

次に、図13(F)を参照して、縦コアクランプ42Bを環状コア20に接近させることにより、縦クランプ部42Cで、環状コア20の両側面を保持して固定する。更に、横クランプ部42Dを環状コア20の外周面から離間させる。その後、図13(E)を参照して、図13(C)の場合と逆方向の反時計回りに、一ピッチ分回転させる。これにより、横コアクランプ42Aは、図13(A)に示す最初の状態となる。その後、横クランプ部42Dにて環状コア20の外周面を再びクランプする。

【0073】

以上により、環状コア20を回転させる本工程が終了する。

【0074】

図6のフローチャートを参照して、ステップS20で環状コアを回転させた後は、ステップS13に戻り巻線の巻回を再び行う。そして、ステップS13〜ステップS20を繰り返すことにより、環状コア20の左半分である第1巻回部22の巻線を行う。これが終了した後は、以下に述べるステップS21〜ステップS28で、環状コア20の右半分である第2巻回部24に巻線を巻回する。

【0075】

尚、上記したステップS13〜ステップ20では、主に第1クランプ機構32で巻線12を操作していたが、下記するステップS21〜ステップS28では、主に第2クランプ機構34で巻線12を操作する。即ち、ステップS13〜ステップ20と、ステップS21〜ステップS28とでは、第1クランプ機構32と第2クランプ機構34との役割が入れ替わっている。

【0076】

S21〜S22(図14):第2クランプ機構34で巻線12を反転する工程

上記したステップS13〜S20では、図2に示す巻線保持機構40に第2巻線部分12Bを退避して保持させた状態で、第1巻線部12Aの巻回を行っていた。以下の工程は、図2に示す巻線保持機構40を−Y方向に移動させて、第1クランプ機構32や第2クランプ機構34で第2巻線部分12Bを保持可能な状態で行われる。

【0077】

図14(A)を参照して、巻線12の端部を第2クランプ機構34でクランプし、クランプした状態の第2クランプ機構34を時計回りに180度回転させる(図14(B))。これにより、巻線の先端部分が−X方向に向くように折り返される。

【0078】

図14(C)を参照して、本工程でも、上記したステップS14等と同様に、支持台46を傾斜させることにより、X方向でコアクランプ機構42と第2クランプ機構34とが離間する距離L1と、Z方向でコアクランプ機構42と第2クランプ機構34とが離間する距離L2とを略同一としている。具体的には、第2クランプ機構34を反転させるのと同時に、或いは先行して、支持台46を回転部64で時計回りに回転させる。これにより、第2クランプ機構34が−Z方向に移動するので、上記したL1とL2とが同様の長さとなる。この結果、両者に端部が固定される巻線12の湾曲形状が真円に近い形状となり、巻線12が局所的に湾曲の度合いが大きくなることが抑制される。

【0079】

ステップS13でも上記したように、コアクランプ機構42と第2クランプ機構34とを離間させる方法は、巻線12の残余部の長さにより異なる。具体的には、コアクランプ機構42と第2クランプ機構34との間の巻線12の長さが一定以上に長い場合(例えば50cm以上)は、第2クランプ機構34と+X側の端部に配置すると共に、支持台46を回転させる。一方、この巻線12の長さが一定以下に短い場合(例えば50cm未満)は、支持台46自体を下方に移動させることにより、X方向およびZ方向に於いてコアクランプ機構42と第2クランプ機構34とが離間する距離を同一としている。

【0080】

S23−S24(図15):巻線12の巻回および反転

図15(A)を参照して、次に、巻線12をクランプした状態の第1クランプ機構32を−X方向に移動させることで巻線12にテンションを加え、コアクランプ機構42に保持された環状コア20に巻線12を巻回する。

【0081】

更に本工程では、コアクランプ機構42を反時計回りに10度〜20度程度回転させた状態で、第1クランプ機構32による巻線12の巻回を行っている。コアクランプ機構42を傾斜させることで、コアクランプ機構42により保持される環状コア20も傾斜し、環状コア20の表面に対して隙間なく巻線12が巻回される。

【0082】

巻線12が環状コア20に巻回された後は、第2クランプ機構34を+X方向に移動させ、第1クランプ機構32により巻線12に与えているテンションを解除する。更に、コアクランプ機構42を逆方向に回転させ、コアクランプ機構42の中心線が垂直になるようにする。

【0083】

図15(B)を参照して、次に、コアクランプ機構42と第2クランプ機構34とを接近させ、第2クランプ機構34を時計回りに180度回転させる。これにより、巻線12の先端は、コアクランプ機構42に保持された環状コア20の孔部を向く。

【0084】

図15(C)を参照して、本工程に於いても、巻線12の残余部の過度の湾曲を抑制するために、時計回りに支持台46を反時計回りに傾斜させている。このようにすることで、コアクランプ機構42に保持される環状コア20と、第1クランプ機構32のクランプ32Dとの距離が適正化される。具体的には、環状コア20とクランプ32DとがX方向で離間する距離L1と、両者がZ方向で離間する距離L2とが同程度となる。上記したように、前ステップと同様に、巻線12の残余部が長い場合は支持台46を傾斜させることによりL1とL2とを略同様にし、この残余部が短い場合は支持台46を下方に移動させることでL1とL2とを略同様にしている。

【0085】

S25−S26(図16):第2クランプ機構34で巻回

図16(A)を参照して、コアクランプ機構42に保持された環状コア20に、巻線12の先端部を挿通する。この挿通作業は、巻線12をクランプした状態の第2クランプ機構34が、図4に示すレール48に沿って+X方向に移動することにより行われる。

【0086】

次に、図16(B)を参照して、環状コア20から+X方向に導出する巻線12の先端部付近を第1クランプ機構32のクランプ32Dでクランプする。このクランプが終了した後、第2クランプ機構34のクランプ34Dによるクランプを解除した後に、コアクランプ機構42との干渉を避けるために、−Y方向(面上手前側)に退避する。

【0087】

次に、図16(C)を参照して、第1クランプ機構32とコアクランプ機構42とをX方向に沿って離間させて巻線12にテンションを加えることにより、環状コア20に巻線12を巻回する。また、本工程では、巻回される巻線12と環状コア20との間の間隙を小さくするために、コアクランプ機構42を、反時計回りに若干回転させている。テンションの付与が終了した後は、コアクランプ機構42は逆方向に回転され垂直状態となる。

【0088】

S27(図17):巻線12を第2クランプ機構34に持ち替える

第1クランプ機構32による巻線12の巻回が終了した後は、第1クランプ機構32をコアクランプ機構42よりも+X側に移動させる(図17(A))。そして、第2クランプ機構34のクランプ34Dで巻線12をクランプした後に、第1クランプ機構32のクランプ32Dのクランプは解除される(図17(B))。

【0089】

S28(図13):環状コア20の回転

上記工程が終了した後は、上記したステップS20(図13参照)と同様に、コアクランプ機構42で環状コア20を所定ピッチ回転させる。

【0090】

上記したステップS21からステップS28を、図1(C)に示す環状コア20の第2巻回部24に巻線12が巻回されるまで行う。

【0091】

上記工程が終了した後は、図1(C)を参照して、巻線12の残余部14が所定の長さと成るように切断する。そして、図3を参照して、コアクランプ機構42のクランプを全て解除することによりトロイダルコイル10を下方で回収し、図1に示すトロイダルコイル10が製造される。

【符号の説明】

【0092】

10 トロイダルコイル

12 巻線

14,14A,14B 残余部

18 中央部

20 環状コア

22 第1巻回部

24 第2巻回部

30 コイル製造装置

32 第1クランプ機構

32A 支持部

32B 回転支持部

32C クランプ部

32D クランプ

34 第2クランプ機構

34A 支持部

34B 回転支持部

34C クランプ部

34D クランプ

38 コア保持機構

40 巻線保持機構

41 クランプ

40A シャフト

40B 巻線保持部

42 コアクランプ機構

42A 横コアクランプ

42B 縦コアクランプ

42C 縦クランプ部

42D 横クランプ部

42E スリット

42F スリット

44 支持台

46 支持台

48 レール

50 バネ

52 支持材

56 支持台

62 回転支持部

64 回転部

66 支持座

【特許請求の範囲】

【請求項1】

環状コアに巻線を巻回するコイル製造装置であり、

前記環状コアを保持するコアクランプ機構と、

前記環状コアを貫通して前記環状コアの軸方向に沿う第1方向側に突出する前記巻線をクランプして反転させ、前記第1方向に対向する第2方向側まで移動して前記巻線にテンションを加えることで前記環状コアに前記巻線を巻回し、前記巻線の先端を再び反転させて前記環状コアを貫通して前記第1方向側に突出させる第1クランプ機構と、

前記第1方向側に突出する前記巻線をクランプして前記巻線にテンションを加えることで、前記環状コアに前記巻線を巻回する第2クランプ機構と、

前記第1クランプ機構および前記第2クランプ機構を、前記第1方向および前記第2方向にスライドさせるスライド機構と、

を備えることを特徴とするコイル製造装置。

【請求項2】

前記スライド機構を傾斜させる傾斜機構を更に備え、

前記第1クランプ機構が前記巻線を反転させる際には、前記第1クランプ機構が前記コアクランプ機構から離間するように前記スライド機構を傾斜させることを特徴とする請求項1に記載のコイル製造装置。

【請求項3】

前記巻線は、前記環状コアの一方部分に巻回される第1巻線部分と、前記環状コアの他方部分に巻回される第2巻線部分と、を有し、

前記第1巻線部分を巻回する工程と、前記第2巻線部分を巻回する工程で、前記第1クランプ機構と前記第2クランプ機構との役割を入れ替えることを特徴とする請求項1または請求項2に記載のコイル製造装置。

【請求項4】

前記コアクランプ機構の側方で、前記環状コアに挿通された前記第2巻線部分を保持する巻線保持機構と、を更に備え、

前記第2巻線部分が前記巻線保持機構に保持された状態で、前記第1巻線部分が前記環状コアの前記一方部分に巻回され、

前記巻線保持機構から解放された前記第2巻線部分が、前記環状コアの前記他方部分に巻回される、ことを特徴とする請求項3に記載のコイル製造装置。

【請求項5】

前記コアクランプ機構は、

前記環状コアを外周側面から保持する横コアクランプと、前記環状コアを両側面から保持する2つの縦コアクランプとを有し、

前記巻線を前記環状コアに巻回する際には、前記横コアクランプおよび前記縦コアクランプの両方で前記環状コアを固定することを特徴とする請求項1から請求項4の何れかに記載のコイル製造装置。

【請求項6】

環状コアに巻線を巻回するコイルの製造方法であり、

前記環状コアに前記巻線を貫通させる工程と、

前記環状コアを貫通して前記環状コアの軸方向に沿う第1方向側に突出する前記巻線を第1クランプ機構でクランプして反転させた後に、前記第1方向に対向する第2方向側まで、前記軸方向に沿って移動して前記巻線にテンションを加えることで、前記環状コアに前記巻線を巻回する工程と、

前記第1クランプ機構を反転させて前記巻線の端部を前記環状コアに向けた後に、前記端部を前記環状コアに挿通して第1方向側に突出させる工程と、

前記環状コアから突出する部分の前記巻線を第2クランプ機構でクランプした後に、前記巻線にテンションを加えることで、前記巻線を前記環状コアに巻回する工程と、

前記巻線の端部を前記第1クランプ機構でクランプした後に、前記第2クランプ機構を開放して、前記巻線をクランプした状態の前記第1クランプ機構を前記第2方向側まで前記軸方向に沿って移動させて、前記巻線にテンションを加えることで、前記環状コアに前記巻線を巻回する工程と、

を備えることを特徴とするコイルの製造方法。

【請求項7】

前記第1クランプ機構が前記巻線を反転させる際には、前記環状コアを保持するコアクランプ機構から前記第1クランプ機構が離間するように、前記第1クランプ機構を支えるスライド機構を傾斜させることを特徴とする請求項6に記載のコイルの製造方法。

【請求項8】

前記巻線は、前記環状コアの一方部分に巻回される第1巻線部分と、前記環状コアの他方部分に巻回される第2巻線部分と、を有し、

前記第1巻線部分を巻回する工程と、前記第2巻線部分を巻回する工程で、前記第1クランプ機構と前記第2クランプ機構との役割を入れ替えることを特徴とする請求項6または請求項7に記載のコイルの製造方法。

【請求項9】

前記第2巻線部分が巻線保持機構に保持されて退避した状態で、前記第1巻線部分が前記環状コアの前記一方部分に巻回され、

前記巻線保持機構から解放された前記第2巻線部分が、前記環状コアの前記他方部分に巻回される、ことを特徴とする請求項8に記載のコイルの製造方法。

【請求項10】

前記巻線を前記環状コアに巻回する際には、

前記環状コアを外周側面から保持する横コアクランプおよび、前記環状コアを両側面から保持する2つの縦コアクランプで、前記環状コアを固定することを特徴とする請求項6から請求項9の何れかに記載のコイルの製造方法。

【請求項1】

環状コアに巻線を巻回するコイル製造装置であり、

前記環状コアを保持するコアクランプ機構と、

前記環状コアを貫通して前記環状コアの軸方向に沿う第1方向側に突出する前記巻線をクランプして反転させ、前記第1方向に対向する第2方向側まで移動して前記巻線にテンションを加えることで前記環状コアに前記巻線を巻回し、前記巻線の先端を再び反転させて前記環状コアを貫通して前記第1方向側に突出させる第1クランプ機構と、

前記第1方向側に突出する前記巻線をクランプして前記巻線にテンションを加えることで、前記環状コアに前記巻線を巻回する第2クランプ機構と、

前記第1クランプ機構および前記第2クランプ機構を、前記第1方向および前記第2方向にスライドさせるスライド機構と、

を備えることを特徴とするコイル製造装置。

【請求項2】

前記スライド機構を傾斜させる傾斜機構を更に備え、

前記第1クランプ機構が前記巻線を反転させる際には、前記第1クランプ機構が前記コアクランプ機構から離間するように前記スライド機構を傾斜させることを特徴とする請求項1に記載のコイル製造装置。

【請求項3】

前記巻線は、前記環状コアの一方部分に巻回される第1巻線部分と、前記環状コアの他方部分に巻回される第2巻線部分と、を有し、

前記第1巻線部分を巻回する工程と、前記第2巻線部分を巻回する工程で、前記第1クランプ機構と前記第2クランプ機構との役割を入れ替えることを特徴とする請求項1または請求項2に記載のコイル製造装置。

【請求項4】

前記コアクランプ機構の側方で、前記環状コアに挿通された前記第2巻線部分を保持する巻線保持機構と、を更に備え、

前記第2巻線部分が前記巻線保持機構に保持された状態で、前記第1巻線部分が前記環状コアの前記一方部分に巻回され、

前記巻線保持機構から解放された前記第2巻線部分が、前記環状コアの前記他方部分に巻回される、ことを特徴とする請求項3に記載のコイル製造装置。

【請求項5】

前記コアクランプ機構は、

前記環状コアを外周側面から保持する横コアクランプと、前記環状コアを両側面から保持する2つの縦コアクランプとを有し、

前記巻線を前記環状コアに巻回する際には、前記横コアクランプおよび前記縦コアクランプの両方で前記環状コアを固定することを特徴とする請求項1から請求項4の何れかに記載のコイル製造装置。

【請求項6】

環状コアに巻線を巻回するコイルの製造方法であり、

前記環状コアに前記巻線を貫通させる工程と、

前記環状コアを貫通して前記環状コアの軸方向に沿う第1方向側に突出する前記巻線を第1クランプ機構でクランプして反転させた後に、前記第1方向に対向する第2方向側まで、前記軸方向に沿って移動して前記巻線にテンションを加えることで、前記環状コアに前記巻線を巻回する工程と、

前記第1クランプ機構を反転させて前記巻線の端部を前記環状コアに向けた後に、前記端部を前記環状コアに挿通して第1方向側に突出させる工程と、

前記環状コアから突出する部分の前記巻線を第2クランプ機構でクランプした後に、前記巻線にテンションを加えることで、前記巻線を前記環状コアに巻回する工程と、

前記巻線の端部を前記第1クランプ機構でクランプした後に、前記第2クランプ機構を開放して、前記巻線をクランプした状態の前記第1クランプ機構を前記第2方向側まで前記軸方向に沿って移動させて、前記巻線にテンションを加えることで、前記環状コアに前記巻線を巻回する工程と、

を備えることを特徴とするコイルの製造方法。

【請求項7】

前記第1クランプ機構が前記巻線を反転させる際には、前記環状コアを保持するコアクランプ機構から前記第1クランプ機構が離間するように、前記第1クランプ機構を支えるスライド機構を傾斜させることを特徴とする請求項6に記載のコイルの製造方法。

【請求項8】

前記巻線は、前記環状コアの一方部分に巻回される第1巻線部分と、前記環状コアの他方部分に巻回される第2巻線部分と、を有し、

前記第1巻線部分を巻回する工程と、前記第2巻線部分を巻回する工程で、前記第1クランプ機構と前記第2クランプ機構との役割を入れ替えることを特徴とする請求項6または請求項7に記載のコイルの製造方法。

【請求項9】

前記第2巻線部分が巻線保持機構に保持されて退避した状態で、前記第1巻線部分が前記環状コアの前記一方部分に巻回され、

前記巻線保持機構から解放された前記第2巻線部分が、前記環状コアの前記他方部分に巻回される、ことを特徴とする請求項8に記載のコイルの製造方法。

【請求項10】

前記巻線を前記環状コアに巻回する際には、

前記環状コアを外周側面から保持する横コアクランプおよび、前記環状コアを両側面から保持する2つの縦コアクランプで、前記環状コアを固定することを特徴とする請求項6から請求項9の何れかに記載のコイルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2013−102040(P2013−102040A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−244525(P2011−244525)

【出願日】平成23年11月8日(2011.11.8)

【出願人】(511270996)ムラタテクノ株式会社 (1)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月8日(2011.11.8)

【出願人】(511270996)ムラタテクノ株式会社 (1)

【Fターム(参考)】

[ Back to top ]