コイル部品及びその製造方法

【課題】向かい合う第2及び第3の平面スパイラル導体が互いに接触しないようにする。

【解決手段】コイル部品1は、基板2aのおもて面2at及びうら面2abに電解めっきによって形成された平面スパイラル導体11a,11bと、基板2bのおもて面2bt及びうら面2bbに電解めっきによって形成された平面スパイラル導体11c,11dと、平面スパイラル導体11bと平面スパイラル導体11cとの間に設けられた絶縁樹脂層21とを備えることを特徴とする。

【解決手段】コイル部品1は、基板2aのおもて面2at及びうら面2abに電解めっきによって形成された平面スパイラル導体11a,11bと、基板2bのおもて面2bt及びうら面2bbに電解めっきによって形成された平面スパイラル導体11c,11dと、平面スパイラル導体11bと平面スパイラル導体11cとの間に設けられた絶縁樹脂層21とを備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はコイル部品及びその製造方法に関し、特に、電解めっきによりプリント基板上に形成した平面スパイラル導体を有するコイル部品及びその製造方法に関する。

【背景技術】

【0002】

民生用又は産業用の電子機器分野では、電源用のインダクタとして表面実装型のコイル部品を用いることが多くなっている。表面実装型のコイル部品は、小型・薄型で電気的絶縁性に優れ、しかも低コストで製造できるためである。

【0003】

表面実装型のコイル部品の具体的構造のひとつに、プリント回路基板技術を応用した平面コイル構造がある。製造工程の観点からこの構造を簡単に説明すると、まずプリント回路基板上に平面スパイラル導体形状のシードレイヤ(下地膜)を形成する。そして、めっき液中に浸してシードレイヤに直流電流(以下、「めっき電流」という)を流すことにより、めっき液中の金属イオンをシードレイヤ上に電着させる。これにより平面スパイラル導体が形成され、その後、形成した平面スパイラル導体を覆う絶縁樹脂層と、保護層及び磁路としての金属磁性粉含有樹脂層とを順次形成し、コイル部品が完成する。この構造によれば、寸法及び位置の精度を非常に高い値に維持でき、また、小型化及び薄型化が可能になる。特許文献1には、このような平面コイル構造を有する平面コイル素子が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−310716号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、電源用のインダクタとして用いられるコイル部品では、できるだけ直流抵抗を下げることが求められる。そこで、両面に平面スパイラル導体を形成した基板(以下、「基本コイル部品」と称する)を複数個重ね、これらを並列接続することが検討されている。

【0006】

複数個の基本コイル部品をただ重ねると、向かい合う2つの平面スパイラル導体が互いに接触することになる。この接触がすべて同一ターン同士での接触になるのであれば、平面スパイラル導体の膜厚が大きくなったことと等価であるので、特性上何ら問題は発生しない。しかし、実際には2つの基本コイル部品の位置を完全にコントロールすることはできず、多少なりとも目ズレが生ずるため、同一ターン同士以外での接触が生じてしまう可能性がある。

【0007】

したがって、本発明の目的の一つは、複数個の基本コイル部品を重ねて配置する場合に、同一ターン同士での接触でない限り、向かい合う2つの平面スパイラル導体が互いに接触しないようにすることができるコイル部品及びその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するための本発明によるコイル部品は、第1の基板と、うら面が前記第1の基板のおもて面と対向するよう配置された第2の基板と、それぞれ前記第1の基板のおもて面及びうら面に電解めっきによって形成され、それぞれの内周端が前記第1の基板を貫通する第1のスパイラル導体を介して互いに接続された第1及び第2の平面スパイラル導体と、それぞれ前記第2の基板のおもて面及びうら面に電解めっきによって形成され、それぞれの内周端が前記第2の基板を貫通する第2のスパイラル導体を介して互いに接続された第3及び第4の平面スパイラル導体と、前記第2の平面スパイラル導体と前記第3の平面スパイラル導体との間に設けられた絶縁層と、前記第1の平面スパイラル導体の外周端及び前記第4の平面スパイラル導体の外周端と接続する第1の外部電極と、前記第2の平面スパイラル導体の外周端及び前記第3の平面スパイラル導体の外周端と接続する第2の外部電極とを備えることを特徴とする。

【0009】

本発明によれば、絶縁層を設けたので、向かい合う第2及び第3の平面スパイラル導体が互いに接触しないようにすることが可能になる。

【0010】

上記コイル部品において、前記第2及び第3の平面スパイラル導体それぞれの最内周及び最外周の膜厚は、それぞれのその他の周の膜厚に比べて厚く、前記第2の平面スパイラル導体の最内周の頂面及び前記第3の平面スパイラル導体の最内周の頂面は、前記絶縁層を貫通して互いに接触し、前記第2の平面スパイラル導体の最外周の頂面及び前記第3の平面スパイラル導体の最外周の頂面は、前記絶縁層を貫通して互いに接触し、前記第2の平面スパイラル導体の最内周及び最外周以外の周の頂面及び前記第3の平面スパイラル導体の最内周及び最外周以外の周の頂面は、前記絶縁層によって互いに絶縁されることとしてもよい。これによれば、第2の平面スパイラル導体と第3の平面スパイラル導体の間で目ズレが発生したとしても、同一ターン同士以外での接触が発生することは避けられる。また、最内周と最外周が接触する程度まで2つの平面スパイラル導体を近づけることができるので、高インダクタンス及び低背化が実現される。なお、第2及び第3の平面スパイラル導体それぞれの最内周及び最外周の膜厚がそれぞれのその他の周の膜厚に比べて厚くなるのは、電解めっきの特徴である。

【0011】

上記コイル部品において、前記第2の平面スパイラル導体の各周の膜厚は均一であり、前記第3の平面スパイラル導体の各周の膜厚は均一であることとしてもよい。電解めっきで形成された第2及び第3の平面スパイラル導体の各周の膜厚が均一であるということは、電解めっき処理後に、最内周及び最外周の膜厚を下げたことを意味する。したがって、上記コイル部品によれば、それぞれ電解めっきによって形成された第2の平面スパイラル導体と第3の平面スパイラル導体との間の距離(頂面間距離)を最小化できるので、高インダクタンス及び低背化が実現される。

【0012】

上記コイル部品においてさらに、前記第1の平面スパイラル導体の各周の膜厚は均一であり、前記第4の平面スパイラル導体の各周の膜厚は均一であることとしてもよい。これによれば、さらなる低背化が実現される。

【0013】

上記各コイル部品において、前記第1及び第4の平面スパイラル導体を覆う絶縁樹脂層と、前記絶縁樹脂層の上から前記第1及び第4の表面を覆う金属磁性粉含有樹脂層とをさらに備えることとしてもよい。これによれば、直流重畳特性に優れた電源用チョークコイルを得ることが可能になる。

【0014】

また、本発明によるコイル部品の製造方法は、第1の基板のおもて面及びうら面にそれぞれ第1及び第2の平面スパイラル導体を電解めっきによって形成するとともに、前記第1の基板を貫通して前記第1の平面スパイラル導体の内周端と前記第2の平面スパイラル導体の内周端とを接続する第1のスルーホール導体を形成し、さらに、第2の基板のおもて面及びうら面にそれぞれ第3及び第4の平面スパイラル導体を電解めっきによって形成するとともに、前記第2の基板を貫通して前記第3の平面スパイラル導体の内周端と前記第4の平面スパイラル導体の内周端とを接続する第2のスルーホール導体を形成する導体形成工程と、前記第2の平面スパイラル導体の各周のうち少なくとも最外周及び最内周以外の周の頂面を覆う第1の絶縁樹脂層を形成するとともに、前記第3の平面スパイラル導体の各周のうち少なくとも最外周及び最内周以外の周の頂面を覆う第2の絶縁樹脂層を形成する絶縁樹脂層形成工程と、前記第1の基板のうら面と前記第2の基板のおもて面とが向き合うよう、前記第1及び第2の基板を重ねる積層工程と、前記第1の平面スパイラル導体の外周端及び前記第4の平面スパイラル導体の外周端と接続する第1の外部電極と、前記第2の平面スパイラル導体の外周端及び前記第3の平面スパイラル導体の外周端と接続する第2の外部電極とを形成する外部電極形成工程とを備えることを特徴とする。

【0015】

本発明によれば、第1及び第2の絶縁樹脂層を設けたので、少なくとも最外周及び最内周での同一ターン同士の接触を除き、向かい合う第2及び第3の平面スパイラル導体が互いに物理的に接触しないようにすることが可能になる。

【0016】

上記コイル部品の製造方法において、前記第1の絶縁樹脂層は、前記第2の平面スパイラル導体の最外周及び最内周の頂面も覆い、前記第2の絶縁樹脂層は、前記第3の平面スパイラル導体の最外周及び最内周の頂面も覆い、前記絶縁樹脂層形成工程は、前記第1の絶縁樹脂層の表面を研磨することにより、前記第2の平面スパイラル導体の最外周及び最内周の頂面を前記第1の絶縁樹脂層の表面から露出させ、かつ、前記第2の絶縁樹脂層の表面を研磨することにより、前記第3の平面スパイラル導体の最外周及び最内周の頂面を前記第2の絶縁樹脂層の表面から露出させる研磨工程を含み、前記積層工程は、前記第2の平面スパイラル導体の最外周及び最内周の頂面が前記第1の絶縁樹脂層の表面から露出し、かつ前記第3の平面スパイラル導体の最外周及び最内周の頂面が前記第2の絶縁樹脂層の表面から露出した状態で、前記第1及び第2の基板を重ねることとしてもよい。これによれば、第2の平面スパイラル導体と第3の平面スパイラル導体の間で目ズレが発生したとしても、同一ターン同士以外での接触が発生することは避けられる。また、最内周と最外周が接触する程度まで2つの平面スパイラル導体を近づけることができるので、高インダクタンス及び低背化が実現される。

【0017】

上記コイル部品の製造方法において、前記絶縁樹脂層形成工程は、前記第1の絶縁樹脂層の表面を研磨することにより、前記第2の平面スパイラル導体の各周の頂面を前記第1の絶縁樹脂層の表面から露出させ、かつ、前記第2の絶縁樹脂層の表面を研磨することにより、前記第3の平面スパイラル導体の各周の頂面を前記第2の絶縁樹脂層の表面から露出させる研磨工程と、前記第1の絶縁樹脂層の表面又は前記第2の絶縁樹脂層の表面のいずれか少なくとも一方を覆う第3の絶縁樹脂層を形成する工程とを含み、前記第2の平面スパイラル導体の各周の頂面と、前記第3の平面スパイラル導体の各周の頂面とは、前記第3の絶縁樹脂層によって絶縁されることとしてもよい。これによれば、それぞれ電解めっきによって形成された第2の平面スパイラル導体と第3の平面スパイラル導体との間の距離(頂面間距離)を最小化できるので、高インダクタンス及び低背化が実現される。

【0018】

上記コイル部品の製造方法において、前記積層工程の後、前記第1及び第4の平面スパイラル導体を覆う第4の絶縁樹脂層を形成し、さらに、該第4の絶縁樹脂層の上から前記第1及び第4の表面を覆う金属磁性粉含有樹脂層を形成する工程と、前記金属磁性粉含有樹脂層の表面に絶縁層を形成する工程とをさらに備え、前記外部電極形成工程は、前記絶縁層の形成後、前記第1及び第2の外部電極を形成することとしてもよい。これによれば、直流重畳特性に優れた電源用チョークコイルを得ることが可能になる。

【発明の効果】

【0019】

本発明によれば、絶縁層を設けたので、向かい合う第2及び第3の平面スパイラル導体が互いに接触しないようにすることが可能になる。

【図面の簡単な説明】

【0020】

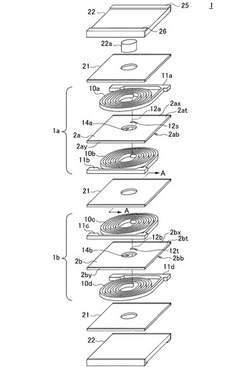

【図1】本発明の第1の実施の形態によるコイル部品の分解斜視図である。

【図2】図1のA−A線に対応するコイル部品の断面図である。

【図3】本発明の第1の実施の形態によるコイル部品の等価回路図である。

【図4】2度目の電解めっき工程を行った後の平面スパイラル導体の断面電子顕微鏡写真のトレースである。

【図5】(a)は、理想的であると考えられる基本コイル部品の積層状態を示す図である。(b)は、基本コイル部品の間に目ズレが発生した状態を示す図である。

【図6】本実施の形態による基本コイル部品の積層状態を示す図である。

【図7】量産工程の途中における、本発明の第1の実施の形態による基本コイル部品を示す図である。(a)は、切断前の基板をおもて面側から見た平面図であり、(b)は、(a)のB−B線断面図である。

【図8】量産工程の途中における、本発明の第1の実施の形態による基本コイル部品を示す図である。(a)は、切断前の基板をおもて面側から見た平面図であり、(b)は、(a)のB−B線断面図である。

【図9】量産工程の途中における、本発明の第1の実施の形態による基本コイル部品を示す図である。(a)は、切断前の基板をおもて面側から見た平面図であり、(b)は、(a)のB−B線断面図である。

【図10】量産工程の途中における、本発明の第1の実施の形態による基本コイル部品を示す図である。(a)は、切断前の基板をおもて面側から見た平面図であり、(b)は、(a)のB−B線断面図である。

【図11】量産工程の途中における、本発明の第1の実施の形態による基本コイル部品を示す図である。(a)は、切断前の基板をおもて面側から見た平面図であり、(b)は、(a)のB−B線断面図である。

【図12】本発明の第1の実施の形態による基本コイル部品を積層する工程を示す図である。

【図13】本発明の第2の実施の形態によるコイル部品の断面図である。

【図14】本発明の第1及び第2の実施の形態の変形例によるコイル部品の断面図である。

【発明を実施するための形態】

【0021】

以下、添付図面を参照しながら、本発明の好ましい実施の形態について詳細に説明する。

【0022】

図1は、本発明の第1の実施の形態によるコイル部品1の分解斜視図である。同図に示すように、コイル部品1は、2つの基本コイル部品1a,1bを重ねた構造を有している。また、図2は、図1のA−A線に対応するコイル部品1の断面図であり、図3は、コイル部品1の等価回路図である。

【0023】

基本コイル部品1a,1bはそれぞれ、図1に示すように、略矩形の基板2a,2b(第1及び第2の基板)を有している。「略矩形」とは、完全な矩形の他、一部の角が欠けている矩形を含む意である。本明細書では矩形の「角部」という用語を用いるが、一部の角が欠けている矩形についての「角部」とは、欠けがないとした場合に得られる完全な矩形の角部を意味する。基本コイル部品1a,1bは、基板2aのうら面2abと、基板2bのおもて面2btとが向き合うように重ねられる。

【0024】

基板2a,2bの材料には、ガラスクロスにエポキシ樹脂を含浸させた一般的なプリント基板を用いることが好ましい。また、例えばBTレジン基材、FR4基材、FR5基材を用いてもよい。

【0025】

基板2aのおもて面2atの中央部には、平面スパイラル導体10a(第1の平面スパイラル導体)が形成される。同様に、うら面2abの中央部には、平面スパイラル導体10b(第2の平面スパイラル導体)が形成される。また、基板2aには導体埋込用のスルーホール12s(第1のスルーホール)が設けられ、その内部にスルーホール導体12a(第1のスルーホール導体)が埋め込まれている。平面スパイラル導体10aの内周端と平面スパイラル導体10bの内周端とは、スルーホール導体12aによって互いに接続される。

【0026】

一方、基板2bのおもて面2btの中央部には、平面スパイラル導体10c(第3の平面スパイラル導体)が形成される。同様に、うら面2bbの中央部には、平面スパイラル導体10d(第4の平面スパイラル導体)が形成される。また、基板2bにも導体埋込用のスルーホール12t(第2のスルーホール)が設けられ、その内部にスルーホール導体12b(第2のスルーホール導体)が埋め込まれている。平面スパイラル導体10cの内周端と平面スパイラル導体10dの内周端とは、スルーホール導体12bによって互いに接続される。

【0027】

平面スパイラル導体10aと平面スパイラル導体10bとは、互いに反対向きに巻回されている。つまり、おもて面2atの側から見た平面スパイラル導体10aが、内周端から外周端に向かって反時計回りに巻回されているのに対し、同様におもて面2atの側から見た平面スパイラル導体10bは、内周端から外周端に向かって時計回りに巻回されている。このような券回方法を採用したことにより、基本コイル部品1aでは、平面スパイラル導体10aの外周端と平面スパイラル導体10bの外周端との間に電流を流した場合に、両平面スパイラル導体が互いに同一方向の磁場を発生して強め合う。したがって、基本コイル部品1aは、1つのインダクタとして機能する。

【0028】

平面スパイラル導体10cと平面スパイラル導体10dについても同様であるが、平面スパイラル導体10cは、おもて面2atの側から見て平面スパイラル導体10bと同一の平面形状を有し、平面スパイラル導体10dは、おもて面2atの側から見て平面スパイラル導体10aと同一の平面形状を有している。つまり、基本コイル部品1aと基本コイル部品1bとは、互いに上下逆の構造を有している。

【0029】

基板2aのおもて面2atとうら面2abには、それぞれ引出導体11a,11bが形成される。引出導体11a(第1の引出導体)は、基板2aの側面2axに沿って形成される。一方、引出導体11b(第2の引出導体)は、側面2axと対向する側面2ayに沿って形成される。引出導体11aは平面スパイラル導体10aの外周端と接続され、引出導体11bは平面スパイラル導体10bの外周端と接続される。

【0030】

同様に、基板2bのおもて面2btとうら面2bbには、それぞれ引出導体11c,11dが形成される。引出導体11c(第3の引出導体)は、基板2bの側面2byに沿って形成される。側面2byは、基板2aの側面2ayと同じ側の側面である。一方、引出導体11d(第4の引出導体)は、側面2byと対向する側面2bxに沿って形成される。側面2bxは、基板2aの側面2axと同じ側の側面である。引出導体11cは平面スパイラル導体10cの外周端と接続され、引出導体11dは平面スパイラル導体10dの外周端と接続される。

【0031】

平面スパイラル導体10a〜10d及び引出導体11a〜11dはいずれも、無電解めっき工程によって下地層を形成した後、2度の電解めっき工程を経て形成される。下地層の材料及び2度の電解めっき工程で形成されるめっき層の材料は、いずれもCuとすることが好適である。1度目の電解めっき工程で形成されためっき層は、2度目の電解めっき工程におけるシードレイヤとなる。詳しくは後述する。

【0032】

平面スパイラル導体10a〜10d及び引出導体11a〜11dは、図1及び図2に示すように、絶縁樹脂層21によって覆われている。この絶縁樹脂層21は、各導体と後述する金属磁性粉含有樹脂層22とが導通してしまうことを防止するために設けられるものであるが、本実施の形態では、平面スパイラル導体10b及び引出導体11bと平面スパイラル導体10c及び引出導体11cとを絶縁分離する絶縁層としても機能する。つまり、絶縁樹脂層21は、平面スパイラル導体10b及び引出導体11bと平面スパイラル導体10c及び引出導体11cとの間にも設けられており、これらを絶縁分離している。ただし、本実施の形態において絶縁分離されるのは一部の周のみであって、全周が絶縁分離されるわけではない。具体的には、図2にも示すように、平面スパイラル導体10bの最内周10b−1の頂面と平面スパイラル導体10cの最内周10c−1の頂面との間、平面スパイラル導体10bの最外周10b−2の頂面と平面スパイラル導体10cの最外周10b−2の頂面との間、引出導体11bの頂面と引出導体11cの頂面との間、には絶縁樹脂層21は設けられておらず、これらは互いに接触し、導通している。この点については、後ほど再度より詳しく説明する。

【0033】

基板2aのおもて面2at及び基板2bのうら面2bbは、絶縁樹脂層21の上からさらに、金属磁性粉含有樹脂層22によって覆われている。金属磁性粉含有樹脂層22は、樹脂に金属磁性粉を混入して作られる磁性材料(金属磁性粉含有樹脂)によって構成される。金属磁性粉としては、パーマロイ系材料を用いることが好適である。具体的には、平均粒径が20〜50μmであるPb−Ni−Co合金と、平均粒径が3〜10μmであるカルボニル鉄とを所定の比率、例えば70:30〜80:20の重量比、好ましくは75:25の重量比で含む金属磁性粉を用いることが好ましい。金属磁性粉含有樹脂層22における金属磁性粉の含有率は90〜96重量%であることが好ましい。一方、樹脂としては、液状又は粉体のエポキシ樹脂を用いることが好ましい。また、金属磁性粉含有樹脂層22における樹脂の含有率は4〜10重量%であることが好ましい。樹脂は絶縁結着材として機能する。以上の構成を有する金属磁性粉含有樹脂層22は、樹脂に対して金属磁性粉の量が少ないほど飽和磁束密度が小さくなり、逆に金属磁性粉の量が多いほど飽和磁束密度が大きくなるという性質を有している。

【0034】

また、基板2a,2bにはそれぞれ、図1及び図2に示すように、各平面スパイラル導体の中央部に対応する部分を貫通するスルーホール14a,14b(磁路形成用スルーホール)が形成される。金属磁性粉含有樹脂層22はこのスルーホール14a,14b内にも埋め込まれており、埋め込まれた金属磁性粉含有樹脂層22は、スルーホール磁性体22aを構成している。

【0035】

さらに、図2に示すように、金属磁性粉含有樹脂層22の表面には薄い絶縁層23が形成される。なお、図1では、この絶縁層23の描画を省略している。絶縁層23は、金属磁性粉含有樹脂層22の表面をリン酸塩で処理することによって形成される。絶縁層23を設けたことにより、後述する外部電極25,26と金属磁性粉含有樹脂層22との導通が防止される。

【0036】

コイル部品1の側面には、図1に示すように、外部電極25,26(第1及び第2の外部電極)が形成される。外部電極25は、側面に露出した引出導体11a,11dと接触して、これらと導通している。また、外部電極26は、側面に露出した引出導体11b,11cと接触し、これらと導通している。なお、外部電極25,26の形状は、図1に示すように、引出導体11a,11bの露出面をすべて覆い、さらにコイル部品1の上面と下面にも延びた形状とすることが好適である。外部電極25,26は、図示しない実装基板上に形成された配線と、はんだ等によって接着される。

【0037】

図3は、以上の構造を有するコイル部品1によって実現される回路の等価回路図である。同図に示すように、本実施の形態によるコイル部品1によれば、外部電極25と外部電極26の間に、平面スパイラル導体10aによって構成されるインダクタL1と、平面スパイラル導体10dによって構成されるインダクタL2と、平面スパイラル導体10b,10cそれぞれの最内周によって構成されるインダクタL3と、平面スパイラル導体10bの最内周及び最外周以外の周によって構成されるインダクタL4と、平面スパイラル導体10cの最内周及び最外周以外の周によって構成されるインダクタL5と、平面スパイラル導体10b,10cそれぞれの最外周によって構成されるインダクタL6とが挿入される。インダクタL1〜L6はすべて、互いに磁気結合している。平面スパイラル導体10b,10cそれぞれの最内周、平面スパイラル導体10b,10cそれぞれの最外周をそれぞれ単一のインダクタとしているのは、これらが互いに接触しているからである。図3から明らかなように、コイル部品1によれば、単一の基本コイル部品を用いる場合に比べ、外部電極25と外部電極26の間の直流抵抗が減少している。

【0038】

以下、コイル部品1の作用効果について、詳しく説明する。

【0039】

図4は、2度目の電解めっき工程を行った後の平面スパイラル導体10a,10bの断面電子顕微鏡写真のトレースである。図示していないが、平面スパイラル導体10c,10dについても同様である。同図に示すめっき層20は、2度目の電解めっき工程で形成されたものである。同図に示すように、2度の電解めっき工程を経た後の平面スパイラル導体10a,10bそれぞれの各周の線幅及び膜厚は、最内周及び最外周以外の各周については概ね一定である。一方、最内周及び最外周では、線幅及び膜厚ともに、その他の周に比べて大きくなる。これは、隣接するシードレイヤがないところでは、めっき層20が横方向及び膜厚方向に大きく成長するためである。

【0040】

直流抵抗低減のために2つの基本コイル部品1a,1bを重ねるにあたっては、平面スパイラル導体間の磁気結合を大きくして高いインダクタンスを得ること、及び低背化のため、できるだけ2つの部品間の距離が短いことが好ましい。図5(a)は、このような観点から理想的であると考えられる基本コイル部品1a,1bの積層状態を示したものである。この例では、平面スパイラル導体10b,10cの頂面を研磨して膜厚を均一にしたうえで、基本コイル部品1a,1bを重ねている。これが実現できれば、直流抵抗を低減しながら、基本コイル部品1a,1b間の距離の極小化を実現できる。

【0041】

しかしながら、実際には2つの基本コイル部品1a,1bを重ねる際に目ズレの発生が避けられず、図5(a)に示すような状態を実際に実現することは困難である。図5(b)は、基本コイル部品1a,1bの間に目ズレが発生した状態を示している。同図に示すように、目ズレが発生すると、平面スパイラル導体10b,10cの間で、同一ターン同士以外での接触が発生する。こうなるとコイル部品1の電気的及び磁気的特性が大きく劣化してしまうので、このような接触は避ける必要がある。

【0042】

そこで本実施の形態では、図6に示すように、相対的に膜厚の大きい部分(平面スパイラル導体10b,10cそれぞれの最内周及び最外周、並びに引出導体11b,11c)について、頂面を若干研磨して平坦にしたうえで、互いに接触させる。一方、相対的に膜厚の小さい部分(平面スパイラル導体10bの最内周及び最外周以外の周、並びに平面スパイラル導体10cの最内周及び最外周以外の周)については、絶縁樹脂層21(絶縁層)によって絶縁分離する。この構成は、図2にも示したものである。こうすることで、図6に示すように、目ズレが発生しても、同一ターン同士以外での接触が発生することがなくなる。したがって、本実施の形態によるコイル部品1によれば、電気的及び磁気的特性の劣化を招かずに、基本コイル部品1a,1b間の距離を、現実的な範囲でできるだけ小さくすることが可能になっている。

【0043】

次に、コイル部品1の量産工程を説明する。以下ではまず基本コイル部品1aに着目して説明するが、基本コイル部品1bについても同様である。

【0044】

図7〜図11は、コイル部品1の量産工程の途中における基本コイル部品1aを示す図である。また、図12は、基本コイル部品1a,1bを積層する工程を示す図である。図7〜図11の(a)は、切断前の基板2aをおもて面2at側から見た平面図であり、(b)は(a)のB−B線断面図である。なお、これらの各図の(a)に示す破線は、ダイシング工程における切断線を示している。この切断線で囲まれた1つ1つの矩形領域(以下、単に「矩形領域」という)が、個々の基本コイル部品1aとなる。

【0045】

なお、以下の説明では、図7(a)に示すように、基板2a(切断後の基板2a)の4つの角部それぞれにもスルーホール14aが設けられた基本コイル部品1aの量産工程を取り上げる。このような構成はコイル部品1に完全な閉磁路を形成するためのものであり、これらのスルーホール14a内にも金属磁性粉含有樹脂層22が埋め込まれる。基板2aの角部にスルーホール14aを設けたために引出導体11a,11bの側面方向の長さが図1の例と比べて短くなっているが、引出導体11a,11bの役割に違いはない。

【0046】

さて、初めに、図7に示すように、基板2aに導体埋込用のスルーホール12sと磁路形成用のスルーホール14aとを設ける。スルーホール12sは、矩形領域ごとに1つずつ設けられる。スルーホール14aについては、上述したように各矩形領域の角部に1つずつ設けられる他、平面スパイラル導体10a,10bの中央部にも設けられる。

【0047】

次に、図8に示すように、基板2aのおもて面2atに関して、矩形領域ごとに、内周端がスルーホール12sを覆う平面スパイラル導体10aを形成する。また、矩形領域の一辺に沿って、平面スパイラル導体10aの外周端に接続する引出導体11aを形成する。引出導体11aは隣接する他の矩形領域と共通であり、それぞれに形成される平面スパイラル導体10aの各外周端と接続するように形成される。

【0048】

基板2aのうら面2abに関しても同様に、矩形領域ごとに、内周端がスルーホール12sを覆う平面スパイラル導体10bを形成する。また、矩形領域の4辺のうち引出導体11aとは反対側に位置する一辺に沿って、平面スパイラル導体10bの外周端に接続する引出導体11bを形成する。引出導体11bも隣接する他の矩形領域と共通であり、それぞれに形成される平面スパイラル導体10bの各外周端と接続するように形成される。

【0049】

その他、基板2aのおもて面2at及びうら面2abの両方に関して、隣接する2つの平面スパイラル導体をx方向に接続する平面導体13を形成する。平面導体13は、後述する2度目の電解めっき工程で、x方向とy方向の両方にめっき電流を流すために設けられるものである。

【0050】

図8の段階における平面スパイラル導体10a,10b等の具体的な形成方法は、次のとおりである。すなわち、まず基板2aの両面に無電解めっきによってCuの下地層を形成し、この下地層の表面にフォトレジスト層を電着成膜する。なお、この下地層はスルーホール12s内にも形成され、スルーホール導体12aを構成する。続いて、このフォトレジスト層に、片面ずつのフォトリソグラフィ法によって、平面スパイラル導体10a,10b、引出導体11a,11b、及び平面導体13の形状の開口パターン(ネガパターン)を設ける。そして、電解めっきによって開口パターン内にめっき層を形成し、フォトレジスト層を除去した後、めっき層が形成された部分以外の下地層をエッチングにより除去する。ここでの電解めっき工程は、上述した1度目の電解めっき工程に相当する。ここでは、下地層はパターニングされていない板状の導体であるので、めっき電流の流れる方向に関する問題は生じない。以上の工程により、それぞれ下地層とめっき層からなる平面スパイラル導体10a,10b、引出導体11a,11b、及び平面導体13が形成される。

【0051】

ここまでの工程で基板2aのおもて面2at及びうら面2bbに形成した各導体は、2度目の電解めっき工程におけるシードレイヤとなる。このシードレイヤは、引出導体11a,11b、スルーホール導体12a、及び平面導体13を通じてx方向とy方向の両方につながっているため、2度目の電解めっき工程では、x方向とy方向の両方にめっき電流を流すことが可能になる。

【0052】

続いて、図9に示すように、2度目の電解めっき処理を行う。具体的には、切断前の基板2aの端部からシードレイヤとしての上記各導体にめっき電流を流しながら、基板2aをめっき液に浸す。この際、上述したようにシードレイヤがx方向とy方向の両方につながっていることから、めっき電流はx方向とy方向の両方に流れる。これにより、平面スパイラル導体10a,10b等に金属イオンが電着し、めっき層20が形成される。

【0053】

続いて、図10に示すように、基板2aの両面に絶縁樹脂を成膜し、各導体及びめっき層20を絶縁樹脂層21(第1の絶縁樹脂層)で覆う。このとき、スルーホール14aの側壁も絶縁樹脂層21に覆われるが、スルーホール14aの全域が絶縁樹脂層21によって埋め尽くされることのないようにする必要がある。その後、図11に示すように、基板2aの両面を研磨する。この研磨は、平面スパイラル導体10a,10bの最外周及び最内周、並びに引出導体11bなどの相対的に膜厚が大きい部分の頂面が露出し、その他の相対的に膜厚が小さい部分の頂面が露出しない程度まで行う。

【0054】

次に、図12に示すように、基板2aのおもて面2at側に再度絶縁樹脂を成膜し、露出した平面スパイラル導体10aの頂面等を、再度絶縁樹脂層21で覆う。

【0055】

ここまでの工程は、基本コイル部品1bについても同様である。すなわち、基板2bに平面スパイラル導体10c,10d、引出導体11c,11d、及びスルーホール導体12bを形成し、絶縁樹脂層21(第2の絶縁樹脂層)で両面を覆った後、基板2bの両面を基本コイル部品1aと同程度まで研磨する。その後、基板2bのうら面2bb側に再度絶縁樹脂を成膜し、露出した平面スパイラル導体10dの頂面等を、再度絶縁樹脂層21で覆う。

【0056】

以上のようにして基本コイル部品1a,1bをそれぞれ形成したら、次に図12に示すように、基板2aのうら面2abと基板2bのおもて面2btとが向き合うように、2つの基本コイル部品1a,1bを積層する。

【0057】

積層した後には、基板2aのおもて面2atと基板2bのうら面2bbとを、金属磁性粉含有樹脂層22で覆う。具体的な形成方法について説明すると、まず基板2a,2bの反りを抑制するためのUVテープ(不図示)を基板2bのうら面2bbに貼り、基板2aのおもて面2atに金属磁性粉含有樹脂ペーストをスクリーン印刷する。UVテープの代わりに熱剥離テープを用いてもよい。金属磁性粉含有樹脂ペーストからなるスクリーンシートとしては、約0.27mm厚のものを用いることが好適である。また、スクリーン印刷の後には、脱泡と、80℃での30分間の加熱とを経て、ペーストを仮硬化させる。続いて、UVテープを剥がし、基板2bのうら面2bbに金属磁性粉含有樹脂ペーストをスクリーン印刷する。ここでも、金属磁性粉含有樹脂ペーストからなるスクリーンシートとしては、約0.27mm厚のものを用いることが好適である。また、スクリーン印刷の後には、160℃で1時間加熱することにより、ペーストを本硬化させる。以上の処理により、金属磁性粉含有樹脂層22が完成する。

【0058】

以上の工程において、金属磁性粉含有樹脂層22はスルーホール14a,14bにも埋め込まれる。これにより、スルーホール14a,14b内に、図1及び図2に示したスルーホール磁性体22aを含むスルーホール磁性体が形成される。

【0059】

最後に、ダイサーを用い、切断線に沿って基板2a,2bを切断する。これにより矩形領域ごとに個々のコイル部品1が得られるので、次に、図2に示したように、金属磁性粉含有樹脂層22の表面に絶縁層23を形成する。その後は、スパッタ等によって図1に示した外部電極25,26を形成し、コイル部品1が最終的に完成する。

【0060】

以上説明したように、本実施の形態によるコイル部品1の製造方法によれば、平面スパイラル導体10b,10cそれぞれの最内周及び最外周、並びに引出導体11b,11cについて、頂面が互いに接触して導通する一方、平面スパイラル導体10bの最内周及び最外周以外の周の頂面と、平面スパイラル導体10cの最内周及び最外周以外の周の頂面とは、絶縁樹脂層21によって互いに絶縁したコイル部品1を製造することが可能になる。したがって、低い直流抵抗、高いインダクタンス、及び低背化をバランスよく実現するコイル部品を得ることが可能になる。

【0061】

また、平面スパイラル導体10a,10dについても研磨しているので、研磨した分だけコイル部品1のさらなる低背化が実現される。

【0062】

また、基板2a,2b(切断後の基板2a,2b)の各角部と、平面スパイラル導体10a,10bの中央部に対応する部分とにスルーホール磁性体を形成するので、これらを形成しない場合に比べ、コイル部品のインダクタンスを向上できる。

【0063】

また、磁路形成用のスルーホール14aを、平面スパイラル導体10a,10b及び引出導体11a,11bを形成する前に形成するので、図2にも示すように、スルーホール14内に張り出して平面スパイラル導体10a,10bを形成することが可能になる。したがって、平面スパイラル導体10a,10bの形成領域を実質的に広く取ることが可能になる。これは、平面スパイラル導体10c,10dについても同様である。

【0064】

また、磁性基板ではなく金属磁性粉含有樹脂層22によって磁路を形成することから、直流重畳特性に優れた電源用チョークコイルを得ることが可能になる。

【0065】

図13は、本発明の第2の実施の形態によるコイル部品1の断面図である。同図は、図2の断面図に対応している。

【0066】

図13に示すように、本実施の形態によるコイル部品1は、平面スパイラル導体10bの各周(引出導体11bを含む)の膜厚及び平面スパイラル導体10cの各周(引出導体11cを含む)の膜厚がそれぞれ均一となっている点で、第1の実施の形態によるコイル部品1と相違している。また、本実施の形態によるコイル部品1では、平面スパイラル導体10aの各周(引出導体11aを含む)の膜厚及び平面スパイラル導体10dの各周の膜厚(引出導体11dを含む)の膜厚についても、それぞれ均一としている。これらの均一化は、上述した研磨工程において、各平面スパイラル導体の最外周及び最内周以外の周などの相対的に膜厚の小さい部分の頂面が露出する程度まで研磨を行うことによって実現する。

【0067】

本実施の形態によるコイル部品1の製造工程では、研磨後の絶縁樹脂の成膜を、基板2aのうら面2abと基板2bのおもて面2btのいずれか少なくとも一方についても行う(第3の絶縁樹脂層の形成)。こうすることで、図13に示すように、平面スパイラル導体10bの各周の頂面と、平面スパイラル導体10cの各周の頂面とが、絶縁樹脂層21によって絶縁されることとなる。したがって、目ズレが発生しても同一ターン同士以外での接触が発生することはなくなり、しかも第1の実施の形態と同程度に基本コイル部品1a,1b間の距離を縮めることができる。つまり、本実施の形態によるコイル部品1によっても、電気的及び磁気的特性の劣化を招かずに、基本コイル部品1a,1b間の距離を、現実的な範囲でできるだけ小さくすることが可能になっている。

【0068】

また、本実施の形態においても、平面スパイラル導体10a,10dについても研磨しているので、研磨した分だけコイル部品1のさらなる低背化が実現される。

【0069】

以上、本発明の好ましい実施の形態について説明したが、本発明はこうした実施の形態に何等限定されるものではなく、本発明が、その要旨を逸脱しない範囲において、種々なる態様で実施され得ることは勿論である。

【0070】

例えば、上記第1及び第2の実施の形態では、程度の差はあれど、いずれも平面スパイラル導体及び引出導体の頂面を研磨した。しかしながら、研磨は、高インダクタンス及び低背化を目的として行っているものであって、これらが要求されない場合には、研磨を行わなくてよい。

【0071】

図14は、研磨を行わずに形成したコイル部品1の断面図である。これを図2や図13の例と比べると、若干基板2aと基板2bの間の距離が広くなり、その分コイル部品1の高さが高くなっている。また、基板2aと基板2bの間の距離が広がった分、コイル部品1のインダクタンスが低下している。しかしながら、この構成によっても直流抵抗の低減は十分にできるので、高インダクタンス及び低背化が必要でない場合には、このようにしてもよい。なお、図14に示したコイル部品は、図10に示した状態の切断前の基本コイル部品を2つ単純に重ねることで、容易に製造することが可能である。

【符号の説明】

【0072】

1 コイル部品

1a,1b 基本コイル部品

2a,2b 基板

2at 基板2aのおもて面

2ab 基板2aのうら面

2ax,2ay 基板2aの側面

2bt 基板2bのおもて面

2bb 基板2bのうら面

2bx,2by 基板2bの側面

10a〜10d 平面スパイラル導体

11a〜11d 引出導体

12a,12b スルーホール導体

12s,12t 導体埋込用スルーホール

13 平面導体

14a,14b 磁路形成用スルーホール

20 めっき層

21 絶縁樹脂層

22 金属磁性粉含有樹脂層

22a スルーホール磁性体

23 絶縁層

25,26 外部電極

L1〜L6 インダクタ

【技術分野】

【0001】

本発明はコイル部品及びその製造方法に関し、特に、電解めっきによりプリント基板上に形成した平面スパイラル導体を有するコイル部品及びその製造方法に関する。

【背景技術】

【0002】

民生用又は産業用の電子機器分野では、電源用のインダクタとして表面実装型のコイル部品を用いることが多くなっている。表面実装型のコイル部品は、小型・薄型で電気的絶縁性に優れ、しかも低コストで製造できるためである。

【0003】

表面実装型のコイル部品の具体的構造のひとつに、プリント回路基板技術を応用した平面コイル構造がある。製造工程の観点からこの構造を簡単に説明すると、まずプリント回路基板上に平面スパイラル導体形状のシードレイヤ(下地膜)を形成する。そして、めっき液中に浸してシードレイヤに直流電流(以下、「めっき電流」という)を流すことにより、めっき液中の金属イオンをシードレイヤ上に電着させる。これにより平面スパイラル導体が形成され、その後、形成した平面スパイラル導体を覆う絶縁樹脂層と、保護層及び磁路としての金属磁性粉含有樹脂層とを順次形成し、コイル部品が完成する。この構造によれば、寸法及び位置の精度を非常に高い値に維持でき、また、小型化及び薄型化が可能になる。特許文献1には、このような平面コイル構造を有する平面コイル素子が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−310716号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、電源用のインダクタとして用いられるコイル部品では、できるだけ直流抵抗を下げることが求められる。そこで、両面に平面スパイラル導体を形成した基板(以下、「基本コイル部品」と称する)を複数個重ね、これらを並列接続することが検討されている。

【0006】

複数個の基本コイル部品をただ重ねると、向かい合う2つの平面スパイラル導体が互いに接触することになる。この接触がすべて同一ターン同士での接触になるのであれば、平面スパイラル導体の膜厚が大きくなったことと等価であるので、特性上何ら問題は発生しない。しかし、実際には2つの基本コイル部品の位置を完全にコントロールすることはできず、多少なりとも目ズレが生ずるため、同一ターン同士以外での接触が生じてしまう可能性がある。

【0007】

したがって、本発明の目的の一つは、複数個の基本コイル部品を重ねて配置する場合に、同一ターン同士での接触でない限り、向かい合う2つの平面スパイラル導体が互いに接触しないようにすることができるコイル部品及びその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するための本発明によるコイル部品は、第1の基板と、うら面が前記第1の基板のおもて面と対向するよう配置された第2の基板と、それぞれ前記第1の基板のおもて面及びうら面に電解めっきによって形成され、それぞれの内周端が前記第1の基板を貫通する第1のスパイラル導体を介して互いに接続された第1及び第2の平面スパイラル導体と、それぞれ前記第2の基板のおもて面及びうら面に電解めっきによって形成され、それぞれの内周端が前記第2の基板を貫通する第2のスパイラル導体を介して互いに接続された第3及び第4の平面スパイラル導体と、前記第2の平面スパイラル導体と前記第3の平面スパイラル導体との間に設けられた絶縁層と、前記第1の平面スパイラル導体の外周端及び前記第4の平面スパイラル導体の外周端と接続する第1の外部電極と、前記第2の平面スパイラル導体の外周端及び前記第3の平面スパイラル導体の外周端と接続する第2の外部電極とを備えることを特徴とする。

【0009】

本発明によれば、絶縁層を設けたので、向かい合う第2及び第3の平面スパイラル導体が互いに接触しないようにすることが可能になる。

【0010】

上記コイル部品において、前記第2及び第3の平面スパイラル導体それぞれの最内周及び最外周の膜厚は、それぞれのその他の周の膜厚に比べて厚く、前記第2の平面スパイラル導体の最内周の頂面及び前記第3の平面スパイラル導体の最内周の頂面は、前記絶縁層を貫通して互いに接触し、前記第2の平面スパイラル導体の最外周の頂面及び前記第3の平面スパイラル導体の最外周の頂面は、前記絶縁層を貫通して互いに接触し、前記第2の平面スパイラル導体の最内周及び最外周以外の周の頂面及び前記第3の平面スパイラル導体の最内周及び最外周以外の周の頂面は、前記絶縁層によって互いに絶縁されることとしてもよい。これによれば、第2の平面スパイラル導体と第3の平面スパイラル導体の間で目ズレが発生したとしても、同一ターン同士以外での接触が発生することは避けられる。また、最内周と最外周が接触する程度まで2つの平面スパイラル導体を近づけることができるので、高インダクタンス及び低背化が実現される。なお、第2及び第3の平面スパイラル導体それぞれの最内周及び最外周の膜厚がそれぞれのその他の周の膜厚に比べて厚くなるのは、電解めっきの特徴である。

【0011】

上記コイル部品において、前記第2の平面スパイラル導体の各周の膜厚は均一であり、前記第3の平面スパイラル導体の各周の膜厚は均一であることとしてもよい。電解めっきで形成された第2及び第3の平面スパイラル導体の各周の膜厚が均一であるということは、電解めっき処理後に、最内周及び最外周の膜厚を下げたことを意味する。したがって、上記コイル部品によれば、それぞれ電解めっきによって形成された第2の平面スパイラル導体と第3の平面スパイラル導体との間の距離(頂面間距離)を最小化できるので、高インダクタンス及び低背化が実現される。

【0012】

上記コイル部品においてさらに、前記第1の平面スパイラル導体の各周の膜厚は均一であり、前記第4の平面スパイラル導体の各周の膜厚は均一であることとしてもよい。これによれば、さらなる低背化が実現される。

【0013】

上記各コイル部品において、前記第1及び第4の平面スパイラル導体を覆う絶縁樹脂層と、前記絶縁樹脂層の上から前記第1及び第4の表面を覆う金属磁性粉含有樹脂層とをさらに備えることとしてもよい。これによれば、直流重畳特性に優れた電源用チョークコイルを得ることが可能になる。

【0014】

また、本発明によるコイル部品の製造方法は、第1の基板のおもて面及びうら面にそれぞれ第1及び第2の平面スパイラル導体を電解めっきによって形成するとともに、前記第1の基板を貫通して前記第1の平面スパイラル導体の内周端と前記第2の平面スパイラル導体の内周端とを接続する第1のスルーホール導体を形成し、さらに、第2の基板のおもて面及びうら面にそれぞれ第3及び第4の平面スパイラル導体を電解めっきによって形成するとともに、前記第2の基板を貫通して前記第3の平面スパイラル導体の内周端と前記第4の平面スパイラル導体の内周端とを接続する第2のスルーホール導体を形成する導体形成工程と、前記第2の平面スパイラル導体の各周のうち少なくとも最外周及び最内周以外の周の頂面を覆う第1の絶縁樹脂層を形成するとともに、前記第3の平面スパイラル導体の各周のうち少なくとも最外周及び最内周以外の周の頂面を覆う第2の絶縁樹脂層を形成する絶縁樹脂層形成工程と、前記第1の基板のうら面と前記第2の基板のおもて面とが向き合うよう、前記第1及び第2の基板を重ねる積層工程と、前記第1の平面スパイラル導体の外周端及び前記第4の平面スパイラル導体の外周端と接続する第1の外部電極と、前記第2の平面スパイラル導体の外周端及び前記第3の平面スパイラル導体の外周端と接続する第2の外部電極とを形成する外部電極形成工程とを備えることを特徴とする。

【0015】

本発明によれば、第1及び第2の絶縁樹脂層を設けたので、少なくとも最外周及び最内周での同一ターン同士の接触を除き、向かい合う第2及び第3の平面スパイラル導体が互いに物理的に接触しないようにすることが可能になる。

【0016】

上記コイル部品の製造方法において、前記第1の絶縁樹脂層は、前記第2の平面スパイラル導体の最外周及び最内周の頂面も覆い、前記第2の絶縁樹脂層は、前記第3の平面スパイラル導体の最外周及び最内周の頂面も覆い、前記絶縁樹脂層形成工程は、前記第1の絶縁樹脂層の表面を研磨することにより、前記第2の平面スパイラル導体の最外周及び最内周の頂面を前記第1の絶縁樹脂層の表面から露出させ、かつ、前記第2の絶縁樹脂層の表面を研磨することにより、前記第3の平面スパイラル導体の最外周及び最内周の頂面を前記第2の絶縁樹脂層の表面から露出させる研磨工程を含み、前記積層工程は、前記第2の平面スパイラル導体の最外周及び最内周の頂面が前記第1の絶縁樹脂層の表面から露出し、かつ前記第3の平面スパイラル導体の最外周及び最内周の頂面が前記第2の絶縁樹脂層の表面から露出した状態で、前記第1及び第2の基板を重ねることとしてもよい。これによれば、第2の平面スパイラル導体と第3の平面スパイラル導体の間で目ズレが発生したとしても、同一ターン同士以外での接触が発生することは避けられる。また、最内周と最外周が接触する程度まで2つの平面スパイラル導体を近づけることができるので、高インダクタンス及び低背化が実現される。

【0017】

上記コイル部品の製造方法において、前記絶縁樹脂層形成工程は、前記第1の絶縁樹脂層の表面を研磨することにより、前記第2の平面スパイラル導体の各周の頂面を前記第1の絶縁樹脂層の表面から露出させ、かつ、前記第2の絶縁樹脂層の表面を研磨することにより、前記第3の平面スパイラル導体の各周の頂面を前記第2の絶縁樹脂層の表面から露出させる研磨工程と、前記第1の絶縁樹脂層の表面又は前記第2の絶縁樹脂層の表面のいずれか少なくとも一方を覆う第3の絶縁樹脂層を形成する工程とを含み、前記第2の平面スパイラル導体の各周の頂面と、前記第3の平面スパイラル導体の各周の頂面とは、前記第3の絶縁樹脂層によって絶縁されることとしてもよい。これによれば、それぞれ電解めっきによって形成された第2の平面スパイラル導体と第3の平面スパイラル導体との間の距離(頂面間距離)を最小化できるので、高インダクタンス及び低背化が実現される。

【0018】

上記コイル部品の製造方法において、前記積層工程の後、前記第1及び第4の平面スパイラル導体を覆う第4の絶縁樹脂層を形成し、さらに、該第4の絶縁樹脂層の上から前記第1及び第4の表面を覆う金属磁性粉含有樹脂層を形成する工程と、前記金属磁性粉含有樹脂層の表面に絶縁層を形成する工程とをさらに備え、前記外部電極形成工程は、前記絶縁層の形成後、前記第1及び第2の外部電極を形成することとしてもよい。これによれば、直流重畳特性に優れた電源用チョークコイルを得ることが可能になる。

【発明の効果】

【0019】

本発明によれば、絶縁層を設けたので、向かい合う第2及び第3の平面スパイラル導体が互いに接触しないようにすることが可能になる。

【図面の簡単な説明】

【0020】

【図1】本発明の第1の実施の形態によるコイル部品の分解斜視図である。

【図2】図1のA−A線に対応するコイル部品の断面図である。

【図3】本発明の第1の実施の形態によるコイル部品の等価回路図である。

【図4】2度目の電解めっき工程を行った後の平面スパイラル導体の断面電子顕微鏡写真のトレースである。

【図5】(a)は、理想的であると考えられる基本コイル部品の積層状態を示す図である。(b)は、基本コイル部品の間に目ズレが発生した状態を示す図である。

【図6】本実施の形態による基本コイル部品の積層状態を示す図である。

【図7】量産工程の途中における、本発明の第1の実施の形態による基本コイル部品を示す図である。(a)は、切断前の基板をおもて面側から見た平面図であり、(b)は、(a)のB−B線断面図である。

【図8】量産工程の途中における、本発明の第1の実施の形態による基本コイル部品を示す図である。(a)は、切断前の基板をおもて面側から見た平面図であり、(b)は、(a)のB−B線断面図である。

【図9】量産工程の途中における、本発明の第1の実施の形態による基本コイル部品を示す図である。(a)は、切断前の基板をおもて面側から見た平面図であり、(b)は、(a)のB−B線断面図である。

【図10】量産工程の途中における、本発明の第1の実施の形態による基本コイル部品を示す図である。(a)は、切断前の基板をおもて面側から見た平面図であり、(b)は、(a)のB−B線断面図である。

【図11】量産工程の途中における、本発明の第1の実施の形態による基本コイル部品を示す図である。(a)は、切断前の基板をおもて面側から見た平面図であり、(b)は、(a)のB−B線断面図である。

【図12】本発明の第1の実施の形態による基本コイル部品を積層する工程を示す図である。

【図13】本発明の第2の実施の形態によるコイル部品の断面図である。

【図14】本発明の第1及び第2の実施の形態の変形例によるコイル部品の断面図である。

【発明を実施するための形態】

【0021】

以下、添付図面を参照しながら、本発明の好ましい実施の形態について詳細に説明する。

【0022】

図1は、本発明の第1の実施の形態によるコイル部品1の分解斜視図である。同図に示すように、コイル部品1は、2つの基本コイル部品1a,1bを重ねた構造を有している。また、図2は、図1のA−A線に対応するコイル部品1の断面図であり、図3は、コイル部品1の等価回路図である。

【0023】

基本コイル部品1a,1bはそれぞれ、図1に示すように、略矩形の基板2a,2b(第1及び第2の基板)を有している。「略矩形」とは、完全な矩形の他、一部の角が欠けている矩形を含む意である。本明細書では矩形の「角部」という用語を用いるが、一部の角が欠けている矩形についての「角部」とは、欠けがないとした場合に得られる完全な矩形の角部を意味する。基本コイル部品1a,1bは、基板2aのうら面2abと、基板2bのおもて面2btとが向き合うように重ねられる。

【0024】

基板2a,2bの材料には、ガラスクロスにエポキシ樹脂を含浸させた一般的なプリント基板を用いることが好ましい。また、例えばBTレジン基材、FR4基材、FR5基材を用いてもよい。

【0025】

基板2aのおもて面2atの中央部には、平面スパイラル導体10a(第1の平面スパイラル導体)が形成される。同様に、うら面2abの中央部には、平面スパイラル導体10b(第2の平面スパイラル導体)が形成される。また、基板2aには導体埋込用のスルーホール12s(第1のスルーホール)が設けられ、その内部にスルーホール導体12a(第1のスルーホール導体)が埋め込まれている。平面スパイラル導体10aの内周端と平面スパイラル導体10bの内周端とは、スルーホール導体12aによって互いに接続される。

【0026】

一方、基板2bのおもて面2btの中央部には、平面スパイラル導体10c(第3の平面スパイラル導体)が形成される。同様に、うら面2bbの中央部には、平面スパイラル導体10d(第4の平面スパイラル導体)が形成される。また、基板2bにも導体埋込用のスルーホール12t(第2のスルーホール)が設けられ、その内部にスルーホール導体12b(第2のスルーホール導体)が埋め込まれている。平面スパイラル導体10cの内周端と平面スパイラル導体10dの内周端とは、スルーホール導体12bによって互いに接続される。

【0027】

平面スパイラル導体10aと平面スパイラル導体10bとは、互いに反対向きに巻回されている。つまり、おもて面2atの側から見た平面スパイラル導体10aが、内周端から外周端に向かって反時計回りに巻回されているのに対し、同様におもて面2atの側から見た平面スパイラル導体10bは、内周端から外周端に向かって時計回りに巻回されている。このような券回方法を採用したことにより、基本コイル部品1aでは、平面スパイラル導体10aの外周端と平面スパイラル導体10bの外周端との間に電流を流した場合に、両平面スパイラル導体が互いに同一方向の磁場を発生して強め合う。したがって、基本コイル部品1aは、1つのインダクタとして機能する。

【0028】

平面スパイラル導体10cと平面スパイラル導体10dについても同様であるが、平面スパイラル導体10cは、おもて面2atの側から見て平面スパイラル導体10bと同一の平面形状を有し、平面スパイラル導体10dは、おもて面2atの側から見て平面スパイラル導体10aと同一の平面形状を有している。つまり、基本コイル部品1aと基本コイル部品1bとは、互いに上下逆の構造を有している。

【0029】

基板2aのおもて面2atとうら面2abには、それぞれ引出導体11a,11bが形成される。引出導体11a(第1の引出導体)は、基板2aの側面2axに沿って形成される。一方、引出導体11b(第2の引出導体)は、側面2axと対向する側面2ayに沿って形成される。引出導体11aは平面スパイラル導体10aの外周端と接続され、引出導体11bは平面スパイラル導体10bの外周端と接続される。

【0030】

同様に、基板2bのおもて面2btとうら面2bbには、それぞれ引出導体11c,11dが形成される。引出導体11c(第3の引出導体)は、基板2bの側面2byに沿って形成される。側面2byは、基板2aの側面2ayと同じ側の側面である。一方、引出導体11d(第4の引出導体)は、側面2byと対向する側面2bxに沿って形成される。側面2bxは、基板2aの側面2axと同じ側の側面である。引出導体11cは平面スパイラル導体10cの外周端と接続され、引出導体11dは平面スパイラル導体10dの外周端と接続される。

【0031】

平面スパイラル導体10a〜10d及び引出導体11a〜11dはいずれも、無電解めっき工程によって下地層を形成した後、2度の電解めっき工程を経て形成される。下地層の材料及び2度の電解めっき工程で形成されるめっき層の材料は、いずれもCuとすることが好適である。1度目の電解めっき工程で形成されためっき層は、2度目の電解めっき工程におけるシードレイヤとなる。詳しくは後述する。

【0032】

平面スパイラル導体10a〜10d及び引出導体11a〜11dは、図1及び図2に示すように、絶縁樹脂層21によって覆われている。この絶縁樹脂層21は、各導体と後述する金属磁性粉含有樹脂層22とが導通してしまうことを防止するために設けられるものであるが、本実施の形態では、平面スパイラル導体10b及び引出導体11bと平面スパイラル導体10c及び引出導体11cとを絶縁分離する絶縁層としても機能する。つまり、絶縁樹脂層21は、平面スパイラル導体10b及び引出導体11bと平面スパイラル導体10c及び引出導体11cとの間にも設けられており、これらを絶縁分離している。ただし、本実施の形態において絶縁分離されるのは一部の周のみであって、全周が絶縁分離されるわけではない。具体的には、図2にも示すように、平面スパイラル導体10bの最内周10b−1の頂面と平面スパイラル導体10cの最内周10c−1の頂面との間、平面スパイラル導体10bの最外周10b−2の頂面と平面スパイラル導体10cの最外周10b−2の頂面との間、引出導体11bの頂面と引出導体11cの頂面との間、には絶縁樹脂層21は設けられておらず、これらは互いに接触し、導通している。この点については、後ほど再度より詳しく説明する。

【0033】

基板2aのおもて面2at及び基板2bのうら面2bbは、絶縁樹脂層21の上からさらに、金属磁性粉含有樹脂層22によって覆われている。金属磁性粉含有樹脂層22は、樹脂に金属磁性粉を混入して作られる磁性材料(金属磁性粉含有樹脂)によって構成される。金属磁性粉としては、パーマロイ系材料を用いることが好適である。具体的には、平均粒径が20〜50μmであるPb−Ni−Co合金と、平均粒径が3〜10μmであるカルボニル鉄とを所定の比率、例えば70:30〜80:20の重量比、好ましくは75:25の重量比で含む金属磁性粉を用いることが好ましい。金属磁性粉含有樹脂層22における金属磁性粉の含有率は90〜96重量%であることが好ましい。一方、樹脂としては、液状又は粉体のエポキシ樹脂を用いることが好ましい。また、金属磁性粉含有樹脂層22における樹脂の含有率は4〜10重量%であることが好ましい。樹脂は絶縁結着材として機能する。以上の構成を有する金属磁性粉含有樹脂層22は、樹脂に対して金属磁性粉の量が少ないほど飽和磁束密度が小さくなり、逆に金属磁性粉の量が多いほど飽和磁束密度が大きくなるという性質を有している。

【0034】

また、基板2a,2bにはそれぞれ、図1及び図2に示すように、各平面スパイラル導体の中央部に対応する部分を貫通するスルーホール14a,14b(磁路形成用スルーホール)が形成される。金属磁性粉含有樹脂層22はこのスルーホール14a,14b内にも埋め込まれており、埋め込まれた金属磁性粉含有樹脂層22は、スルーホール磁性体22aを構成している。

【0035】

さらに、図2に示すように、金属磁性粉含有樹脂層22の表面には薄い絶縁層23が形成される。なお、図1では、この絶縁層23の描画を省略している。絶縁層23は、金属磁性粉含有樹脂層22の表面をリン酸塩で処理することによって形成される。絶縁層23を設けたことにより、後述する外部電極25,26と金属磁性粉含有樹脂層22との導通が防止される。

【0036】

コイル部品1の側面には、図1に示すように、外部電極25,26(第1及び第2の外部電極)が形成される。外部電極25は、側面に露出した引出導体11a,11dと接触して、これらと導通している。また、外部電極26は、側面に露出した引出導体11b,11cと接触し、これらと導通している。なお、外部電極25,26の形状は、図1に示すように、引出導体11a,11bの露出面をすべて覆い、さらにコイル部品1の上面と下面にも延びた形状とすることが好適である。外部電極25,26は、図示しない実装基板上に形成された配線と、はんだ等によって接着される。

【0037】

図3は、以上の構造を有するコイル部品1によって実現される回路の等価回路図である。同図に示すように、本実施の形態によるコイル部品1によれば、外部電極25と外部電極26の間に、平面スパイラル導体10aによって構成されるインダクタL1と、平面スパイラル導体10dによって構成されるインダクタL2と、平面スパイラル導体10b,10cそれぞれの最内周によって構成されるインダクタL3と、平面スパイラル導体10bの最内周及び最外周以外の周によって構成されるインダクタL4と、平面スパイラル導体10cの最内周及び最外周以外の周によって構成されるインダクタL5と、平面スパイラル導体10b,10cそれぞれの最外周によって構成されるインダクタL6とが挿入される。インダクタL1〜L6はすべて、互いに磁気結合している。平面スパイラル導体10b,10cそれぞれの最内周、平面スパイラル導体10b,10cそれぞれの最外周をそれぞれ単一のインダクタとしているのは、これらが互いに接触しているからである。図3から明らかなように、コイル部品1によれば、単一の基本コイル部品を用いる場合に比べ、外部電極25と外部電極26の間の直流抵抗が減少している。

【0038】

以下、コイル部品1の作用効果について、詳しく説明する。

【0039】

図4は、2度目の電解めっき工程を行った後の平面スパイラル導体10a,10bの断面電子顕微鏡写真のトレースである。図示していないが、平面スパイラル導体10c,10dについても同様である。同図に示すめっき層20は、2度目の電解めっき工程で形成されたものである。同図に示すように、2度の電解めっき工程を経た後の平面スパイラル導体10a,10bそれぞれの各周の線幅及び膜厚は、最内周及び最外周以外の各周については概ね一定である。一方、最内周及び最外周では、線幅及び膜厚ともに、その他の周に比べて大きくなる。これは、隣接するシードレイヤがないところでは、めっき層20が横方向及び膜厚方向に大きく成長するためである。

【0040】

直流抵抗低減のために2つの基本コイル部品1a,1bを重ねるにあたっては、平面スパイラル導体間の磁気結合を大きくして高いインダクタンスを得ること、及び低背化のため、できるだけ2つの部品間の距離が短いことが好ましい。図5(a)は、このような観点から理想的であると考えられる基本コイル部品1a,1bの積層状態を示したものである。この例では、平面スパイラル導体10b,10cの頂面を研磨して膜厚を均一にしたうえで、基本コイル部品1a,1bを重ねている。これが実現できれば、直流抵抗を低減しながら、基本コイル部品1a,1b間の距離の極小化を実現できる。

【0041】

しかしながら、実際には2つの基本コイル部品1a,1bを重ねる際に目ズレの発生が避けられず、図5(a)に示すような状態を実際に実現することは困難である。図5(b)は、基本コイル部品1a,1bの間に目ズレが発生した状態を示している。同図に示すように、目ズレが発生すると、平面スパイラル導体10b,10cの間で、同一ターン同士以外での接触が発生する。こうなるとコイル部品1の電気的及び磁気的特性が大きく劣化してしまうので、このような接触は避ける必要がある。

【0042】

そこで本実施の形態では、図6に示すように、相対的に膜厚の大きい部分(平面スパイラル導体10b,10cそれぞれの最内周及び最外周、並びに引出導体11b,11c)について、頂面を若干研磨して平坦にしたうえで、互いに接触させる。一方、相対的に膜厚の小さい部分(平面スパイラル導体10bの最内周及び最外周以外の周、並びに平面スパイラル導体10cの最内周及び最外周以外の周)については、絶縁樹脂層21(絶縁層)によって絶縁分離する。この構成は、図2にも示したものである。こうすることで、図6に示すように、目ズレが発生しても、同一ターン同士以外での接触が発生することがなくなる。したがって、本実施の形態によるコイル部品1によれば、電気的及び磁気的特性の劣化を招かずに、基本コイル部品1a,1b間の距離を、現実的な範囲でできるだけ小さくすることが可能になっている。

【0043】

次に、コイル部品1の量産工程を説明する。以下ではまず基本コイル部品1aに着目して説明するが、基本コイル部品1bについても同様である。

【0044】

図7〜図11は、コイル部品1の量産工程の途中における基本コイル部品1aを示す図である。また、図12は、基本コイル部品1a,1bを積層する工程を示す図である。図7〜図11の(a)は、切断前の基板2aをおもて面2at側から見た平面図であり、(b)は(a)のB−B線断面図である。なお、これらの各図の(a)に示す破線は、ダイシング工程における切断線を示している。この切断線で囲まれた1つ1つの矩形領域(以下、単に「矩形領域」という)が、個々の基本コイル部品1aとなる。

【0045】

なお、以下の説明では、図7(a)に示すように、基板2a(切断後の基板2a)の4つの角部それぞれにもスルーホール14aが設けられた基本コイル部品1aの量産工程を取り上げる。このような構成はコイル部品1に完全な閉磁路を形成するためのものであり、これらのスルーホール14a内にも金属磁性粉含有樹脂層22が埋め込まれる。基板2aの角部にスルーホール14aを設けたために引出導体11a,11bの側面方向の長さが図1の例と比べて短くなっているが、引出導体11a,11bの役割に違いはない。

【0046】

さて、初めに、図7に示すように、基板2aに導体埋込用のスルーホール12sと磁路形成用のスルーホール14aとを設ける。スルーホール12sは、矩形領域ごとに1つずつ設けられる。スルーホール14aについては、上述したように各矩形領域の角部に1つずつ設けられる他、平面スパイラル導体10a,10bの中央部にも設けられる。

【0047】

次に、図8に示すように、基板2aのおもて面2atに関して、矩形領域ごとに、内周端がスルーホール12sを覆う平面スパイラル導体10aを形成する。また、矩形領域の一辺に沿って、平面スパイラル導体10aの外周端に接続する引出導体11aを形成する。引出導体11aは隣接する他の矩形領域と共通であり、それぞれに形成される平面スパイラル導体10aの各外周端と接続するように形成される。

【0048】

基板2aのうら面2abに関しても同様に、矩形領域ごとに、内周端がスルーホール12sを覆う平面スパイラル導体10bを形成する。また、矩形領域の4辺のうち引出導体11aとは反対側に位置する一辺に沿って、平面スパイラル導体10bの外周端に接続する引出導体11bを形成する。引出導体11bも隣接する他の矩形領域と共通であり、それぞれに形成される平面スパイラル導体10bの各外周端と接続するように形成される。

【0049】

その他、基板2aのおもて面2at及びうら面2abの両方に関して、隣接する2つの平面スパイラル導体をx方向に接続する平面導体13を形成する。平面導体13は、後述する2度目の電解めっき工程で、x方向とy方向の両方にめっき電流を流すために設けられるものである。

【0050】

図8の段階における平面スパイラル導体10a,10b等の具体的な形成方法は、次のとおりである。すなわち、まず基板2aの両面に無電解めっきによってCuの下地層を形成し、この下地層の表面にフォトレジスト層を電着成膜する。なお、この下地層はスルーホール12s内にも形成され、スルーホール導体12aを構成する。続いて、このフォトレジスト層に、片面ずつのフォトリソグラフィ法によって、平面スパイラル導体10a,10b、引出導体11a,11b、及び平面導体13の形状の開口パターン(ネガパターン)を設ける。そして、電解めっきによって開口パターン内にめっき層を形成し、フォトレジスト層を除去した後、めっき層が形成された部分以外の下地層をエッチングにより除去する。ここでの電解めっき工程は、上述した1度目の電解めっき工程に相当する。ここでは、下地層はパターニングされていない板状の導体であるので、めっき電流の流れる方向に関する問題は生じない。以上の工程により、それぞれ下地層とめっき層からなる平面スパイラル導体10a,10b、引出導体11a,11b、及び平面導体13が形成される。

【0051】

ここまでの工程で基板2aのおもて面2at及びうら面2bbに形成した各導体は、2度目の電解めっき工程におけるシードレイヤとなる。このシードレイヤは、引出導体11a,11b、スルーホール導体12a、及び平面導体13を通じてx方向とy方向の両方につながっているため、2度目の電解めっき工程では、x方向とy方向の両方にめっき電流を流すことが可能になる。

【0052】

続いて、図9に示すように、2度目の電解めっき処理を行う。具体的には、切断前の基板2aの端部からシードレイヤとしての上記各導体にめっき電流を流しながら、基板2aをめっき液に浸す。この際、上述したようにシードレイヤがx方向とy方向の両方につながっていることから、めっき電流はx方向とy方向の両方に流れる。これにより、平面スパイラル導体10a,10b等に金属イオンが電着し、めっき層20が形成される。

【0053】

続いて、図10に示すように、基板2aの両面に絶縁樹脂を成膜し、各導体及びめっき層20を絶縁樹脂層21(第1の絶縁樹脂層)で覆う。このとき、スルーホール14aの側壁も絶縁樹脂層21に覆われるが、スルーホール14aの全域が絶縁樹脂層21によって埋め尽くされることのないようにする必要がある。その後、図11に示すように、基板2aの両面を研磨する。この研磨は、平面スパイラル導体10a,10bの最外周及び最内周、並びに引出導体11bなどの相対的に膜厚が大きい部分の頂面が露出し、その他の相対的に膜厚が小さい部分の頂面が露出しない程度まで行う。

【0054】

次に、図12に示すように、基板2aのおもて面2at側に再度絶縁樹脂を成膜し、露出した平面スパイラル導体10aの頂面等を、再度絶縁樹脂層21で覆う。

【0055】

ここまでの工程は、基本コイル部品1bについても同様である。すなわち、基板2bに平面スパイラル導体10c,10d、引出導体11c,11d、及びスルーホール導体12bを形成し、絶縁樹脂層21(第2の絶縁樹脂層)で両面を覆った後、基板2bの両面を基本コイル部品1aと同程度まで研磨する。その後、基板2bのうら面2bb側に再度絶縁樹脂を成膜し、露出した平面スパイラル導体10dの頂面等を、再度絶縁樹脂層21で覆う。

【0056】

以上のようにして基本コイル部品1a,1bをそれぞれ形成したら、次に図12に示すように、基板2aのうら面2abと基板2bのおもて面2btとが向き合うように、2つの基本コイル部品1a,1bを積層する。

【0057】

積層した後には、基板2aのおもて面2atと基板2bのうら面2bbとを、金属磁性粉含有樹脂層22で覆う。具体的な形成方法について説明すると、まず基板2a,2bの反りを抑制するためのUVテープ(不図示)を基板2bのうら面2bbに貼り、基板2aのおもて面2atに金属磁性粉含有樹脂ペーストをスクリーン印刷する。UVテープの代わりに熱剥離テープを用いてもよい。金属磁性粉含有樹脂ペーストからなるスクリーンシートとしては、約0.27mm厚のものを用いることが好適である。また、スクリーン印刷の後には、脱泡と、80℃での30分間の加熱とを経て、ペーストを仮硬化させる。続いて、UVテープを剥がし、基板2bのうら面2bbに金属磁性粉含有樹脂ペーストをスクリーン印刷する。ここでも、金属磁性粉含有樹脂ペーストからなるスクリーンシートとしては、約0.27mm厚のものを用いることが好適である。また、スクリーン印刷の後には、160℃で1時間加熱することにより、ペーストを本硬化させる。以上の処理により、金属磁性粉含有樹脂層22が完成する。

【0058】

以上の工程において、金属磁性粉含有樹脂層22はスルーホール14a,14bにも埋め込まれる。これにより、スルーホール14a,14b内に、図1及び図2に示したスルーホール磁性体22aを含むスルーホール磁性体が形成される。

【0059】

最後に、ダイサーを用い、切断線に沿って基板2a,2bを切断する。これにより矩形領域ごとに個々のコイル部品1が得られるので、次に、図2に示したように、金属磁性粉含有樹脂層22の表面に絶縁層23を形成する。その後は、スパッタ等によって図1に示した外部電極25,26を形成し、コイル部品1が最終的に完成する。

【0060】

以上説明したように、本実施の形態によるコイル部品1の製造方法によれば、平面スパイラル導体10b,10cそれぞれの最内周及び最外周、並びに引出導体11b,11cについて、頂面が互いに接触して導通する一方、平面スパイラル導体10bの最内周及び最外周以外の周の頂面と、平面スパイラル導体10cの最内周及び最外周以外の周の頂面とは、絶縁樹脂層21によって互いに絶縁したコイル部品1を製造することが可能になる。したがって、低い直流抵抗、高いインダクタンス、及び低背化をバランスよく実現するコイル部品を得ることが可能になる。

【0061】

また、平面スパイラル導体10a,10dについても研磨しているので、研磨した分だけコイル部品1のさらなる低背化が実現される。

【0062】

また、基板2a,2b(切断後の基板2a,2b)の各角部と、平面スパイラル導体10a,10bの中央部に対応する部分とにスルーホール磁性体を形成するので、これらを形成しない場合に比べ、コイル部品のインダクタンスを向上できる。

【0063】

また、磁路形成用のスルーホール14aを、平面スパイラル導体10a,10b及び引出導体11a,11bを形成する前に形成するので、図2にも示すように、スルーホール14内に張り出して平面スパイラル導体10a,10bを形成することが可能になる。したがって、平面スパイラル導体10a,10bの形成領域を実質的に広く取ることが可能になる。これは、平面スパイラル導体10c,10dについても同様である。

【0064】

また、磁性基板ではなく金属磁性粉含有樹脂層22によって磁路を形成することから、直流重畳特性に優れた電源用チョークコイルを得ることが可能になる。

【0065】

図13は、本発明の第2の実施の形態によるコイル部品1の断面図である。同図は、図2の断面図に対応している。

【0066】

図13に示すように、本実施の形態によるコイル部品1は、平面スパイラル導体10bの各周(引出導体11bを含む)の膜厚及び平面スパイラル導体10cの各周(引出導体11cを含む)の膜厚がそれぞれ均一となっている点で、第1の実施の形態によるコイル部品1と相違している。また、本実施の形態によるコイル部品1では、平面スパイラル導体10aの各周(引出導体11aを含む)の膜厚及び平面スパイラル導体10dの各周の膜厚(引出導体11dを含む)の膜厚についても、それぞれ均一としている。これらの均一化は、上述した研磨工程において、各平面スパイラル導体の最外周及び最内周以外の周などの相対的に膜厚の小さい部分の頂面が露出する程度まで研磨を行うことによって実現する。

【0067】

本実施の形態によるコイル部品1の製造工程では、研磨後の絶縁樹脂の成膜を、基板2aのうら面2abと基板2bのおもて面2btのいずれか少なくとも一方についても行う(第3の絶縁樹脂層の形成)。こうすることで、図13に示すように、平面スパイラル導体10bの各周の頂面と、平面スパイラル導体10cの各周の頂面とが、絶縁樹脂層21によって絶縁されることとなる。したがって、目ズレが発生しても同一ターン同士以外での接触が発生することはなくなり、しかも第1の実施の形態と同程度に基本コイル部品1a,1b間の距離を縮めることができる。つまり、本実施の形態によるコイル部品1によっても、電気的及び磁気的特性の劣化を招かずに、基本コイル部品1a,1b間の距離を、現実的な範囲でできるだけ小さくすることが可能になっている。

【0068】

また、本実施の形態においても、平面スパイラル導体10a,10dについても研磨しているので、研磨した分だけコイル部品1のさらなる低背化が実現される。

【0069】

以上、本発明の好ましい実施の形態について説明したが、本発明はこうした実施の形態に何等限定されるものではなく、本発明が、その要旨を逸脱しない範囲において、種々なる態様で実施され得ることは勿論である。

【0070】

例えば、上記第1及び第2の実施の形態では、程度の差はあれど、いずれも平面スパイラル導体及び引出導体の頂面を研磨した。しかしながら、研磨は、高インダクタンス及び低背化を目的として行っているものであって、これらが要求されない場合には、研磨を行わなくてよい。

【0071】

図14は、研磨を行わずに形成したコイル部品1の断面図である。これを図2や図13の例と比べると、若干基板2aと基板2bの間の距離が広くなり、その分コイル部品1の高さが高くなっている。また、基板2aと基板2bの間の距離が広がった分、コイル部品1のインダクタンスが低下している。しかしながら、この構成によっても直流抵抗の低減は十分にできるので、高インダクタンス及び低背化が必要でない場合には、このようにしてもよい。なお、図14に示したコイル部品は、図10に示した状態の切断前の基本コイル部品を2つ単純に重ねることで、容易に製造することが可能である。

【符号の説明】

【0072】

1 コイル部品

1a,1b 基本コイル部品

2a,2b 基板

2at 基板2aのおもて面

2ab 基板2aのうら面

2ax,2ay 基板2aの側面

2bt 基板2bのおもて面

2bb 基板2bのうら面

2bx,2by 基板2bの側面

10a〜10d 平面スパイラル導体

11a〜11d 引出導体

12a,12b スルーホール導体

12s,12t 導体埋込用スルーホール

13 平面導体

14a,14b 磁路形成用スルーホール

20 めっき層

21 絶縁樹脂層

22 金属磁性粉含有樹脂層

22a スルーホール磁性体

23 絶縁層

25,26 外部電極

L1〜L6 インダクタ

【特許請求の範囲】

【請求項1】

第1の基板と、

うら面が前記第1の基板のおもて面と対向するよう配置された第2の基板と、

それぞれ前記第1の基板のおもて面及びうら面に電解めっきによって形成され、それぞれの内周端が前記第1の基板を貫通する第1のスパイラル導体を介して互いに接続された第1及び第2の平面スパイラル導体と、

それぞれ前記第2の基板のおもて面及びうら面に電解めっきによって形成され、それぞれの内周端が前記第2の基板を貫通する第2のスパイラル導体を介して互いに接続された第3及び第4の平面スパイラル導体と、

前記第2の平面スパイラル導体と前記第3の平面スパイラル導体との間に設けられた絶縁層と、

前記第1の平面スパイラル導体の外周端及び前記第4の平面スパイラル導体の外周端と接続する第1の外部電極と、

前記第2の平面スパイラル導体の外周端及び前記第3の平面スパイラル導体の外周端と接続する第2の外部電極と

を備えることを特徴とするコイル部品。

【請求項2】

前記第2及び第3の平面スパイラル導体それぞれの最内周及び最外周の膜厚は、それぞれのその他の周の膜厚に比べて厚く、

前記第2の平面スパイラル導体の最内周の頂面及び前記第3の平面スパイラル導体の最内周の頂面は、前記絶縁層を貫通して互いに接触し、

前記第2の平面スパイラル導体の最外周の頂面及び前記第3の平面スパイラル導体の最外周の頂面は、前記絶縁層を貫通して互いに接触し、

前記第2の平面スパイラル導体の最内周及び最外周以外の周の頂面及び前記第3の平面スパイラル導体の最内周及び最外周以外の周の頂面は、前記絶縁層によって互いに絶縁される

ことを特徴とする請求項1に記載のコイル部品。

【請求項3】

前記第2の平面スパイラル導体の各周の膜厚は均一であり、

前記第3の平面スパイラル導体の各周の膜厚は均一である

ことを特徴とする請求項1に記載のコイル部品。

【請求項4】

前記第1の平面スパイラル導体の各周の膜厚は均一であり、

前記第4の平面スパイラル導体の各周の膜厚は均一である

ことを特徴とする請求項3に記載のコイル部品。

【請求項5】

前記第1及び第4の平面スパイラル導体を覆う絶縁樹脂層と、

前記絶縁樹脂層の上から前記第1の基板のおもて面及び第2の基板のうら面を覆う金属磁性粉含有樹脂層とをさらに備える

ことを特徴とする請求項1乃至4のいずれか一項に記載のコイル部品。

【請求項6】

第1の基板のおもて面及びうら面にそれぞれ第1及び第2の平面スパイラル導体を電解めっきによって形成するとともに、前記第1の基板を貫通して前記第1の平面スパイラル導体の内周端と前記第2の平面スパイラル導体の内周端とを接続する第1のスルーホール導体を形成し、さらに、第2の基板のおもて面及びうら面にそれぞれ第3及び第4の平面スパイラル導体を電解めっきによって形成するとともに、前記第2の基板を貫通して前記第3の平面スパイラル導体の内周端と前記第4の平面スパイラル導体の内周端とを接続する第2のスルーホール導体を形成する導体形成工程と、

前記第2の平面スパイラル導体の各周のうち少なくとも最外周及び最内周以外の周の頂面を覆う第1の絶縁樹脂層を形成するとともに、前記第3の平面スパイラル導体の各周のうち少なくとも最外周及び最内周以外の周の頂面を覆う第2の絶縁樹脂層を形成する絶縁樹脂層形成工程と、

前記第1の基板のうら面と前記第2の基板のおもて面とが向き合うよう、前記第1及び第2の基板を重ねる積層工程と、

前記第1の平面スパイラル導体の外周端及び前記第4の平面スパイラル導体の外周端と接続する第1の外部電極と、前記第2の平面スパイラル導体の外周端及び前記第3の平面スパイラル導体の外周端と接続する第2の外部電極とを形成する外部電極形成工程と

を備えることを特徴とするコイル部品の製造方法。

【請求項7】

前記第1の絶縁樹脂層は、前記第2の平面スパイラル導体の最外周及び最内周の頂面も覆い、

前記第2の絶縁樹脂層は、前記第3の平面スパイラル導体の最外周及び最内周の頂面も覆い、

前記絶縁樹脂層形成工程は、前記第1の絶縁樹脂層の表面を研磨することにより、前記第2の平面スパイラル導体の最外周及び最内周の頂面を前記第1の絶縁樹脂層の表面から露出させ、かつ、前記第2の絶縁樹脂層の表面を研磨することにより、前記第3の平面スパイラル導体の最外周及び最内周の頂面を前記第2の絶縁樹脂層の表面から露出させる研磨工程を含み、

前記積層工程は、前記第2の平面スパイラル導体の最外周及び最内周の頂面が前記第1の絶縁樹脂層の表面から露出し、かつ前記第3の平面スパイラル導体の最外周及び最内周の頂面が前記第2の絶縁樹脂層の表面から露出した状態で、前記第1及び第2の基板を重ねる

ことを特徴とする請求項6に記載のコイル部品の製造方法。

【請求項8】

前記絶縁樹脂層形成工程は、

前記第1の絶縁樹脂層の表面を研磨することにより、前記第2の平面スパイラル導体の各周の頂面を前記第1の絶縁樹脂層の表面から露出させ、かつ、前記第2の絶縁樹脂層の表面を研磨することにより、前記第3の平面スパイラル導体の各周の頂面を前記第2の絶縁樹脂層の表面から露出させる研磨工程と、

前記第1の絶縁樹脂層の表面又は前記第2の絶縁樹脂層の表面のいずれか少なくとも一方を覆う第3の絶縁樹脂層を形成する工程とを含み、

前記第2の平面スパイラル導体の各周の頂面と、前記第3の平面スパイラル導体の各周の頂面とは、前記第3の絶縁樹脂層によって絶縁される

ことを特徴とする請求項6に記載のコイル部品の製造方法。

【請求項9】

前記積層工程の後、前記第1及び第4の平面スパイラル導体を覆う第4の絶縁樹脂層を形成し、さらに、該第4の絶縁樹脂層の上から前記第1及び第4の表面を覆う金属磁性粉含有樹脂層を形成する工程と、

前記金属磁性粉含有樹脂層の表面に絶縁層を形成する工程とをさらに備え、

前記外部電極形成工程は、前記絶縁層の形成後、前記第1及び第2の外部電極を形成する

ことを特徴とする請求項6乃至8のいずれか一項に記載のコイル部品の製造方法。

【請求項1】

第1の基板と、

うら面が前記第1の基板のおもて面と対向するよう配置された第2の基板と、

それぞれ前記第1の基板のおもて面及びうら面に電解めっきによって形成され、それぞれの内周端が前記第1の基板を貫通する第1のスパイラル導体を介して互いに接続された第1及び第2の平面スパイラル導体と、

それぞれ前記第2の基板のおもて面及びうら面に電解めっきによって形成され、それぞれの内周端が前記第2の基板を貫通する第2のスパイラル導体を介して互いに接続された第3及び第4の平面スパイラル導体と、

前記第2の平面スパイラル導体と前記第3の平面スパイラル導体との間に設けられた絶縁層と、

前記第1の平面スパイラル導体の外周端及び前記第4の平面スパイラル導体の外周端と接続する第1の外部電極と、

前記第2の平面スパイラル導体の外周端及び前記第3の平面スパイラル導体の外周端と接続する第2の外部電極と

を備えることを特徴とするコイル部品。

【請求項2】

前記第2及び第3の平面スパイラル導体それぞれの最内周及び最外周の膜厚は、それぞれのその他の周の膜厚に比べて厚く、

前記第2の平面スパイラル導体の最内周の頂面及び前記第3の平面スパイラル導体の最内周の頂面は、前記絶縁層を貫通して互いに接触し、

前記第2の平面スパイラル導体の最外周の頂面及び前記第3の平面スパイラル導体の最外周の頂面は、前記絶縁層を貫通して互いに接触し、

前記第2の平面スパイラル導体の最内周及び最外周以外の周の頂面及び前記第3の平面スパイラル導体の最内周及び最外周以外の周の頂面は、前記絶縁層によって互いに絶縁される

ことを特徴とする請求項1に記載のコイル部品。

【請求項3】

前記第2の平面スパイラル導体の各周の膜厚は均一であり、

前記第3の平面スパイラル導体の各周の膜厚は均一である

ことを特徴とする請求項1に記載のコイル部品。

【請求項4】

前記第1の平面スパイラル導体の各周の膜厚は均一であり、

前記第4の平面スパイラル導体の各周の膜厚は均一である

ことを特徴とする請求項3に記載のコイル部品。

【請求項5】

前記第1及び第4の平面スパイラル導体を覆う絶縁樹脂層と、

前記絶縁樹脂層の上から前記第1の基板のおもて面及び第2の基板のうら面を覆う金属磁性粉含有樹脂層とをさらに備える

ことを特徴とする請求項1乃至4のいずれか一項に記載のコイル部品。

【請求項6】

第1の基板のおもて面及びうら面にそれぞれ第1及び第2の平面スパイラル導体を電解めっきによって形成するとともに、前記第1の基板を貫通して前記第1の平面スパイラル導体の内周端と前記第2の平面スパイラル導体の内周端とを接続する第1のスルーホール導体を形成し、さらに、第2の基板のおもて面及びうら面にそれぞれ第3及び第4の平面スパイラル導体を電解めっきによって形成するとともに、前記第2の基板を貫通して前記第3の平面スパイラル導体の内周端と前記第4の平面スパイラル導体の内周端とを接続する第2のスルーホール導体を形成する導体形成工程と、

前記第2の平面スパイラル導体の各周のうち少なくとも最外周及び最内周以外の周の頂面を覆う第1の絶縁樹脂層を形成するとともに、前記第3の平面スパイラル導体の各周のうち少なくとも最外周及び最内周以外の周の頂面を覆う第2の絶縁樹脂層を形成する絶縁樹脂層形成工程と、

前記第1の基板のうら面と前記第2の基板のおもて面とが向き合うよう、前記第1及び第2の基板を重ねる積層工程と、

前記第1の平面スパイラル導体の外周端及び前記第4の平面スパイラル導体の外周端と接続する第1の外部電極と、前記第2の平面スパイラル導体の外周端及び前記第3の平面スパイラル導体の外周端と接続する第2の外部電極とを形成する外部電極形成工程と

を備えることを特徴とするコイル部品の製造方法。

【請求項7】

前記第1の絶縁樹脂層は、前記第2の平面スパイラル導体の最外周及び最内周の頂面も覆い、

前記第2の絶縁樹脂層は、前記第3の平面スパイラル導体の最外周及び最内周の頂面も覆い、

前記絶縁樹脂層形成工程は、前記第1の絶縁樹脂層の表面を研磨することにより、前記第2の平面スパイラル導体の最外周及び最内周の頂面を前記第1の絶縁樹脂層の表面から露出させ、かつ、前記第2の絶縁樹脂層の表面を研磨することにより、前記第3の平面スパイラル導体の最外周及び最内周の頂面を前記第2の絶縁樹脂層の表面から露出させる研磨工程を含み、

前記積層工程は、前記第2の平面スパイラル導体の最外周及び最内周の頂面が前記第1の絶縁樹脂層の表面から露出し、かつ前記第3の平面スパイラル導体の最外周及び最内周の頂面が前記第2の絶縁樹脂層の表面から露出した状態で、前記第1及び第2の基板を重ねる

ことを特徴とする請求項6に記載のコイル部品の製造方法。

【請求項8】

前記絶縁樹脂層形成工程は、

前記第1の絶縁樹脂層の表面を研磨することにより、前記第2の平面スパイラル導体の各周の頂面を前記第1の絶縁樹脂層の表面から露出させ、かつ、前記第2の絶縁樹脂層の表面を研磨することにより、前記第3の平面スパイラル導体の各周の頂面を前記第2の絶縁樹脂層の表面から露出させる研磨工程と、

前記第1の絶縁樹脂層の表面又は前記第2の絶縁樹脂層の表面のいずれか少なくとも一方を覆う第3の絶縁樹脂層を形成する工程とを含み、

前記第2の平面スパイラル導体の各周の頂面と、前記第3の平面スパイラル導体の各周の頂面とは、前記第3の絶縁樹脂層によって絶縁される

ことを特徴とする請求項6に記載のコイル部品の製造方法。

【請求項9】

前記積層工程の後、前記第1及び第4の平面スパイラル導体を覆う第4の絶縁樹脂層を形成し、さらに、該第4の絶縁樹脂層の上から前記第1及び第4の表面を覆う金属磁性粉含有樹脂層を形成する工程と、

前記金属磁性粉含有樹脂層の表面に絶縁層を形成する工程とをさらに備え、

前記外部電極形成工程は、前記絶縁層の形成後、前記第1及び第2の外部電極を形成する

ことを特徴とする請求項6乃至8のいずれか一項に記載のコイル部品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−248630(P2012−248630A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−118361(P2011−118361)

【出願日】平成23年5月26日(2011.5.26)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月26日(2011.5.26)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]