コイル部品及びその製造方法

【課題】コイルと基板との結合力を確保できるコイル部品及びその製造方法を提供する。

【解決手段】コイル部品は、第1の基板層22と、当該第1の基板層22の上に積層される絶縁層26と、当該絶縁層26の上に積層される第2の基板層24と、を含む基板部20と、上記第1の基板層22と上記絶縁層26との間及び上記絶縁層26と上記第2の基板層24との間にそれぞれ介在されるコイル層50と、を含む。

【解決手段】コイル部品は、第1の基板層22と、当該第1の基板層22の上に積層される絶縁層26と、当該絶縁層26の上に積層される第2の基板層24と、を含む基板部20と、上記第1の基板層22と上記絶縁層26との間及び上記絶縁層26と上記第2の基板層24との間にそれぞれ介在されるコイル層50と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄型のコイル部品において、コイルと基板との結合力を確保できるコイル部品及びその製造方法に関する。

【背景技術】

【0002】

一般に、ディスプレイ装置やプリンタ及びその他の電気電子機器には、電源供給部としてSMPS(Switching Mode Power Supply)が用いられる。

【0003】

SMPSは、外部から供給される電気をコンピューター、TV、VCR、交換機、無線通信機器等の各種の電気電子機器に合わせて変換させるモジュール型の電源供給装置で、半導体スイッチング特性を用いて常用周波数以上の高周波を断続制御し衝撃を緩和させる役割をする。

【0004】

このようなSMPSには、電磁気干渉(EMI、Electro Magnetic Interference )の改善のために、一般にコイル部品(例えば、ラインフィルター(Line Filter))が備えられる。このラインフィルターは、コアにコイルが巻線されるコイル部品で、従来のSMPSに備えられるラインフィルターとしては一般にドーナツ状(toroidal or troidal type)のラインフィルターが主に用いられている。

【0005】

しかしながら、従来のラインフィルター(例えば、チョークコイル)は、そのサイズによってSMPSの体積が増えて、軽薄短小化を求める消費者の要求に適わないという問題点がある。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、基板上にコイル部品を形成することにより厚さを最小化できるコイル部品を提供することである。

【0007】

本発明の他の目的は、コイルと基板との結合力を確保できるコイル部品を提供することである。

【0008】

本発明のさらに他の目的は、コイルと基板との結合力を確保できるコイル部品の製造方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の実施形態によるコイル部品は、第1の基板層と、当該第1の基板層の上に積層される絶縁層と、当該絶縁層の上に積層される第2の基板層と、を含む基板部と;上記第1の基板層と上記絶縁層との間及び上記絶縁層と上記第2の基板層との間にそれぞれ介在されるコイル層と;を含むことができる。

【0010】

本実施形態において、上記第1の基板層は、フェライト焼結基板であることができる。

【0011】

本実施形態において、上記第2の基板層は、フェライト粉末が混合された樹脂で形成されることができる。

【0012】

本実施形態において、上記第1の基板層又は上記絶縁層は、一面にコイル溝が形成され、当該コイル溝に上記コイル層が形成されることができる。

【0013】

本実施形態において、上記第1の基板層又は上記絶縁層と上記コイル層との間には、金属材質の基底層が備えられることができる。

【0014】

本実施形態において、上記コイル部品は、上記第1の基板層と上記基底層との間に介在され低誘電率を有する材質で形成される絶縁コーティング層をさらに含むことができる。

【0015】

本実施形態において、上記コイル部品は、上記基板層の外部に形成され上記コイル層と電気的に連結される多数の外部接続端子をさらに含むことができる。

【0016】

また、本発明の実施形態によるコイル部品は、内部にコイル溝が形成された第1の基板層と、上記コイル溝の内部に形成された金属材質の第1の基底層と、当該第1の基底層の上で上記第1の基板層の外部に突出して形成される第1のコイルと、を含むことができる。

【0017】

本実施形態において、上記第1の基板層と上記第1の基底層との間には、低誘電率を有する材質で形成される絶縁コーティング層が介在されることができる。

【0018】

本実施形態において、上記コイル部品は、上記第1のコイルの上に形成される絶縁層と、当該絶縁層の上に形成される第2のコイルと、当該第2のコイルの上に形成される第2の基板層と、をさらに含むことができる。

【0019】

本実施形態において、上記絶縁層は、内部にコイル溝が形成され、上記第2のコイルは、上記絶縁層のコイル溝から当該絶縁層の外部に突出して形成されることができる。

【0020】

本実施形態において、上記絶縁層のコイル溝と上記第2のコイルとの間には、第2の基底層が介在されることができる。

【0021】

本実施形態において、上記第2の基板層は、フェライト粉末が混合された樹脂材質で形成されることができる。

【0022】

本発明の実施形態によるコイル部品の製造方法は、第1の基板層の上部面にコイル溝を形成する段階と、上記第1の基板層の上部面に金属材質の基底層を形成する段階と、上記コイル溝の外部にマスクを形成する段階と、上記コイル溝の上に第1のコイルを形成する段階と、上記マスクを除去する段階と、上記第1の基板層の上部面のうち上記コイル溝以外の部分に形成された基底層を除去する段階と、を含むことができる。

【0023】

本実施形態において、上記コイル部品の製造方法は、上記基底層を形成する段階の前に、上記第1の基板層の上部面に低誘電率を有する材質の絶縁コーティング層を形成する段階をさらに含むことができる。

【0024】

本実施形態において、上記第1のコイルを形成する段階は、電解メッキ法を用いて上記第1のコイルを形成する段階であることができる。

【0025】

本実施形態において、上記コイル部品の製造方法は、上記基底層を除去する段階の後に、上記第1のコイルの上に絶縁層を形成する段階と、上記絶縁層の上に第2のコイルを形成する段階と、をさらに含むことができる。

【0026】

本実施形態において、上記コイル部品の製造方法は、上記第2のコイルを形成する段階の後に、当該第2のコイルの上に第2の基板層を形成する段階をさらに含むことができる。

【0027】

本実施形態において、上記コイル部品の製造方法は、上記第1のコイル及び上記第2のコイルとそれぞれ電気的に連結される多数の外部接続端子を形成する段階をさらに含むことができる。

【0028】

本実施形態において、上記第2の基板層を形成する段階は、上記第2のコイルの上部にフェライト粉末が混合された樹脂を塗布して上記第2の基板層を形成する段階であることができる。

【発明の効果】

【0029】

本発明によるコイル部品の製造方法では、まず、コイル溝を形成し、その上に基底層を形成した後、コイル層を形成する。

【0030】

これにより、コイル層の一部がコイル溝の内に配置されるため、当該コイル層が第1の基板層又は絶縁層の上部に突出される高さを最小化すると共に、当該コイル層と基板部(即ち、第1の基板層と絶縁層)との接触面を拡張することができる。

【0031】

また、コイル溝を用いることにより、コイル層のコイルパターン間の空間の深さが浅く形成されるため、エッチング工程でエッチング液が当該コイルパターン間の空間に容易に流入されることができる。これにより、上記コイルパターン間の空間に形成された基底層がきれいに除去されるという長所を有する。

【0032】

これにより、コイルパターン間の間隔をより狭く形成することができるため、より小型化したコイル部品を製造することができる。

【0033】

また、本実施形態によるコイル部品は、第1の基板層と第1のコイルとの間(又は絶縁層と第2のコイルとの間)に基底層が形成されるため、エッチング工程で当該第1の基板層と当該第1のコイルとの間(又は絶縁層と第2のコイルとの間)にエッチング液が浸透することを防止し、当該第1の基板層と当該第1のコイルと(又は絶縁層と第2のコイルと)の結合力及び密着力を向上させることができる。

【0034】

また、本実施形態によるコイル部品は、板状の基板部内に第1のコイル及び第2のコイルが回路パターン状に形成される。これにより、ワイヤ状のコイルが巻線される従来のコイル部品に比べてその厚さを最小化することができる。

【図面の簡単な説明】

【0035】

【図1】本発明の実施形態によるコイル部品を概略的に示す斜視図である。

【図2】図1に示されるコイル部品のA−A'線に沿う断面図である。

【図3a】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3b】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3c】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3d】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3e】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3f】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3g】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3h】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3i】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3j】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3k】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3l】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3m】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3n】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3o】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3p】本実施形態によるコイル部品の製造方法を説明するための図である。

【発明を実施するための形態】

【0036】

本発明の詳細な説明に先立って、本明細書及び特許請求の範囲で用いられる用語や単語は、通常的又は辞書的な意味に限定して解釈されるべきではなく、発明者が自分の発明を最善の方法で説明するために用語の概念を適切に定義できるという原則に基づいて本発明の技術的思想に適う意味と概念で解釈されるべきである。したがって、本明細書に記載の実施形態及び図面の構成は、本発明の最も好ましい実施形態に過ぎず、本発明の技術的思想をすべて説明するものではないため、本出願時点においてこれらを代替できる多様な均等物と変形例があることもあるということを理解すべきである。

【0037】

なお、添付図面における同一構成要素には同一符号を付して示し、本発明の要旨を不明にする可能性がある公知の機能及び構成に関する詳細な説明は省略する。また、同様の理由で、添付図面において一部の構成要素は、誇張、省略又は概略的に図示され、各構成要素のサイズは、実際のサイズを完全に反映するものではない。

【0038】

以下、添付図面を参照して本発明の実施形態を詳細に説明する。

【0039】

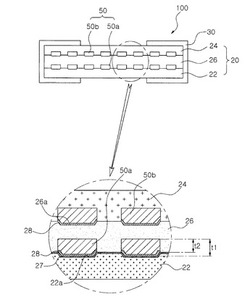

図1は、本発明の実施形態によるコイル部品を概略的に示す斜視図であり、図2は、図1に示されるコイル部品のA−A'線に沿う断面図である。

【0040】

図1及び図2を参照すると、本発明の実施形態によるコイル部品100は、磁性体シート(例えば、フェライトシート)上にコイルパターンを印刷して形成されるチップ型コイル部品100で、コイル層50と基板部20と外部接続端子30とを含んでなることができる。

【0041】

上記コイル層50は、第1のコイル50aと第2のコイル50bとを含むことができる。ここで、本実施形態によるコイル部品100がラインフィルター(Line Filter、例えば、コモンモードフィルター(Common Mode Filter))の場合、第1のコイル50a及び第2のコイル50bのうち、一方は活線(live line)として用いられ、他方は中性線(neutral line)として用いられることができる。

【0042】

本実施形態によるコイル層50は、下部に上記第1のコイル50aが配置され、当該第1のコイル50aの上部に上記第2のコイル50bが配置されることができる。しかしながら、これに限定されず、逆に配置されることもできる。

【0043】

上記第1のコイル50a及び上記第2のコイル50bは、同心を有する螺旋状に形成されることができる。

【0044】

このような上記第1のコイル50a及び上記第2のコイル50bは、後述する外部接続端子30とそれぞれ電気的に連結されて当該外部接続端子30を介して外部と電気的に連結されることができる。

【0045】

上記基板部20は、第1の基板層22と、第2の基板層24と、絶縁層26と、を含むことができる。

【0046】

上記第1の基板層22は、上記コイル部品100の一面(例えば、下面)に配置される。また、上記第1の基板層22の内部面、即ち、上部面には、上記第1のコイル50aが配置され、当該第1のコイル50aの形状に沿ってコイル溝22aが形成される。

【0047】

また、上記コイル溝22aの内部には、絶縁コーティング層27と基底層28が形成されることができる。

【0048】

上記絶縁コーティング層27は、上記第1の基板層22のコイル溝22a内で薄膜状に形成され、絶縁材質でありながら低誘電率を有する材質で形成されることができる。

【0049】

例えば、上記絶縁コーティング層27の材質としては、セラミック(Ceramic)、パリレン(Parylene)、液状ポリマー(LCP;Liquid crystal polymer)、PE(Poly Ethylene)、PP(Polypropylene)、PA(Polyamide)又はテフロン(登録商標)(Teflon)等を少なくとも一つ以上混合して用いることができる。また、必要に応じて、セラミックとポリマーとを混合した材料を用いることもできる。

【0050】

このような絶縁コーティング層27は、上記コイル層50の間に生じる寄生容量を最小化するために備えられる。したがって、上記絶縁コーティング層27がなくても寄生容量を最小化できる場合は、当該絶縁コーティング層27を省略しても良い。

【0051】

上記基底層28は、上記第1の基板層22のコイル溝22a内で、上記絶縁コーティング層27の上に薄膜状に形成されることができる。

【0052】

上記基底層28は、導電性材質で形成され、特に、上記コイル層50を形成する材質と容易に結合され当該コイル層50との高い結合力を有する材質で形成されることができる。

【0053】

例えば、上記基底層28は、チタニウム(Ti)、クロム(Cr)、ニッケル(Ni)、銅(Cu)、銀(Ag)又は金(Au)から選択される少なくとも一つの金属で形成された金属層であることができる。

【0054】

また、チタニウム、クロム又はニッケルで形成された金属層上に、銅、銀又は金で金属層をさらに形成して、上記基底層28を構成することもできる。

【0055】

このような基底層28は、上記第1のコイル50aが上記第1の基板層22の上に形成される時、当該第1のコイル50aが当該第1の基板層22に堅固に結合されるように備えられる。また、上記基底層28は、上記第1のコイル50aを形成する過程で、エッチング液等が当該第1のコイル50aと上記第1の基板層22との間に浸透することを防止するためにも備えられる。

【0056】

上記第1の基板層22は、高透磁率と高飽和磁束密度を有する材質で形成されることができる。上記第1の基板層22は、例えば、他の材質に比べて高い透磁率、低い損失、高い飽和磁束密度、高い安定性及び低い生産コストを有するフェライト(ferrite)焼結基板で形成されることができるが、これに限定されるものではない。

【0057】

上記第2の基板層24は、上記コイル部品100の他面(例えば、上面)に配置される。また、上記第2の基板層24の内部面、即ち、下部面には、上記第2のコイル50bが配置される。

【0058】

また、上記第2の基板層24は、上記第1の基板層22と同様に、高透磁率と高飽和磁束密度を有する材質で形成されることができる。

【0059】

上記絶縁層26は、上記第1の基板層22と上記第2の基板層24との間に配置される。上記絶縁層26は、絶縁性を有する樹脂又はポリマー材質からなることができる。

【0060】

上記絶縁層26が上記第1の基板層22と上記第2の基板層24との間に配置されることにより、当該絶縁層26の上部面は、当該第2の基板層24の下部面と接し、その間には上記第2のコイル50bが介在され、当該絶縁層26の下部面は、当該第1の基板層22の上部面と接し、その間には上記第1のコイル50aが介在される。

【0061】

また、上記絶縁層26の上部面には、上記第1の基板層22と同様にコイル溝26aが形成され、当該コイル溝26aの内部には、基底層28が形成されることができる。上記基底層28は、前述した第1の基板層22の基底層28と同様に構成されることができるため、その説明を省略する。

【0062】

以上のように構成される本実施形態によるコイル部品100では、板状の上記基板部20内に上記第1のコイル50a及び上記第2のコイル50bが回路パターン状に形成される。したがって、ワイヤ状のコイルが巻線される従来のコイル部品100に比べて、厚さを最小化することができる。

【0063】

また、本実施形態によるコイル部品100では、上記第1の基板層22や上記絶縁層26の上に上記コイル溝22a又は26aと上記基底層28が備えられるため、当該第1の基板層22や当該絶縁層26の上に上記コイル層50がより堅固に結合されることができる。これに関しては、後述するコイル部品100の製造方法でより詳細に説明する。

【0064】

図3aから図3pは、本実施形態によるコイル部品の製造方法を説明するための図であり、以下では、これらを一緒に参照しながら本実施形態によるコイル部品の製造方法について説明する。

【0065】

本実施形態によるコイル部品の製造方法では、まず、図3aに示されるように、第1の基板層22を用意する段階が行われる。

【0066】

本実施形態による第1の基板層22は、フェライト焼結基板であることができる。また、本段階では、上記第1の基板層22の表面に付着された汚染物質の除去が行われることができる。

【0067】

その後、図3bに示されるように、第1の基板層22の一面、即ち、上部面にコイル溝22aを形成する段階が行われる。上記コイル溝22aは、第1のコイル(図2の50a)を形成するためのものである。したがって、上記コイル溝22aは、上記第1のコイル50aが形成される位置に対応して形成される。

【0068】

次に、図3cに示されるように、第1の基板層22の上部面に絶縁コーティング層27を形成する段階が行われる。上記絶縁コーティング層27は、上記第1の基板層22の上部面全体に形成されることができる。

【0069】

上記絶縁コーティング層27は、スラリー(slurry)状又はペースト(paste)状の材料を上記第1の基板層22の上部面に塗布して形成されることができる。また、スパッタリング(sputtering)、エアゾール(aerosol)又は電子ビーム(e−beam)等を用いて薄膜状に形成されることもできる。

【0070】

なお、上記絶縁コーティング層27は、前述したように、上記コイル層50の間に生じる寄生容量を最小化するために備えられることができる。

【0071】

したがって、上記絶縁コーティング層27がなくても寄生容量を最小化できる場合又は必要に応じて、当該絶縁コーティング層27を形成する本段階は省略されることができる。

【0072】

次いで、図3dに示されるように、絶縁コーティング層27の上部面に基底層28を形成する段階が行われる。上記基底層28は、上記絶縁コーティング層27の上部面全体に形成されることができる。

【0073】

上記基底層28は、スパッタリング(sputtering)、エアゾール(aerosol)又は電子ビーム(e−beam)等を用いて上記絶縁コーティング層27の上に薄膜状に形成されることができる。また、上記基底層28は、高圧のアルゴン(Ar)、ヘリウム(He)、窒素(N2)の雰囲気下で低温スプレー(cold spray)コーティング法を用いて形成されることもできる。

【0074】

次いで、図3eに示されるように、マスク40を形成する段階が行われる。上記マスク40は、基板の製造時に一般に活用されるエッチング工程によって形成されることができる。より具体的には、上記基底層28の上部面にドライフィルム(dry film)を圧着するか又はフォトレジスト(PR;Photo−Resist)を塗布した後、露光工程、エッチング工程等によって形成されることができる。

【0075】

次いで、図3fに示されるように、基底層28の上に第1のコイル50aを形成する段階が行われる。

【0076】

本実施形態によるコイル層50の形成段階は、電解メッキ法を用いて行われることができる。即ち、電解液内に上記第1の基板層22を含浸させた後に導電性を有する上記基底層28に電圧を印加することにより、上記マスク40間の空間に第1のコイル50aを成長させることができる。

【0077】

本実施形態では、上記基底層28は、上記第1の基板層22の全面に形成されているため、電解メッキ法を容易に用いることができる。

【0078】

なお、本発明によるコイル層50の形成方法は、電解メッキ法に限定されず、スクリーンプリンティング方法を用いる等、必要に応じて多様な方法を用いることができる。

【0079】

次いで、図3gに示されるように、マスク40を除去する段階が行われる。上記マスク40を除去することにより、上記基底層28の上には、上記第1のコイル50aのみが残ることになる。また、上記第1のコイル50aのコイルパターン間の空間51には、上記基底層28が露出される。

【0080】

次いで、上記第1のコイル50aのコイルパターン間の空間51に露出された上記基底層28を除去する段階が行われる。この段階は、上記第1のコイル50aをマスク40として用いて上記基底層28のみをエッチングして行われることができる。これにより、図3hに示されるように、コイルパターン間の空間51には、基底層28が除去されて絶縁コーティング層27のみが残り、第1のコイル50aは、完全な形態のコイルパターンをなす。

【0081】

なお、本実施形態によるコイル部品100では、上記コイルパターン間の空間51の深さ(図2のt2)が、コイルパターンが形成された部分(即ち、コイル溝)の深さ(図2のt1)より浅く形成される。

【0082】

このように、本実施形態によるコイル部品100では、上記コイルパターン間の空間51の深さが浅く形成されるため、本段階でエッチング液が当該コイルパターン間の空間51に容易に流入されることができる。これにより、上記コイルパターン間の空間51に形成された基底層がきれいに除去されるという長所がある。

【0083】

以上のような過程を経て上記第1のコイル50aが完成されると、続いて第2のコイル50bを形成する過程が行われる。この過程では、まず、上記第1のコイル50aの上部に絶縁層26を形成する段階が行われる。

【0084】

図3iに示されるように、第1のコイル50aの上部には、当該第1のコイル50aを完全に覆う形態に絶縁層26が形成される。上記絶縁層26は、前述したように、絶縁性を有する樹脂又はポリマー材質を上記第1のコイル50aの上に塗布した後に硬化させることにより形成されることができる。

【0085】

次いで、図3jに示されるように、絶縁層26の一面、即ち、上部面にコイル溝26aを形成する段階が行われる。上記コイル溝26aは、上記第2のコイル50bを形成するためのものである。したがって、上記コイル溝26aは、上記第2のコイル50bが形成される位置に対応して形成される。

【0086】

次いで、図3kに示されるように、絶縁層26の上部に基底層28を形成する段階が行われる。上記基底層28は、上記絶縁層26の上部面全体に形成されることができる。

【0087】

上記絶縁層26は、それ自体で、前述した絶縁コーティング層(図2の27)の機能を行うことができる。したがって、本実施形態では、上記絶縁層26の上に、上記絶縁コーティング層を形成することなく、上記基底層28のみを形成する。しかしながら、必要に応じて、上記絶縁コーティング層を形成することもできる。

【0088】

上記基底層28は、前述したと同様に、スパッタリング(sputtering)、エアゾール(aerosol)又は電子ビーム(e−beam)等を用いて上記絶縁層26の上に薄膜状に形成されることができる。また、上記基底層28は、高圧のアルゴン(Ar)、ヘリウム(He)、窒素(N2)の雰囲気下で低温スプレー(cold spray)コーティング法を用いて形成されることもできる。

【0089】

次いで、図3lに示されるように、マスク40を形成する段階が行われる。この段階は、前述した図3eと同様であるため、その詳細な説明を省略する。

【0090】

次いで、図3mに示されるように、第2のコイル50bを形成する段階が行われる。

【0091】

上記第2のコイル50bは、 前述した上記第1のコイルと同様に、電解メッキ法を用いて行われることができる。

【0092】

次いで、図3nに示されるように、マスク40を除去する段階が行われる。上記マスク40を除去することにより、上記基底層28の上には、上記第2のコイル50bのみが残ることになる。また、上記第2のコイル50bのコイルパターン間の空間52には、上記基底層28が露出される。

【0093】

次いで、上記第2のコイル50bのコイルパターン間の空間52に露出された基底層28を除去する段階が行われる。この段階によって、上記第1の基板層22の上部面のうち上記コイル溝22a以外の部分に形成された基底層28が全て除去される。

【0094】

この段階は、上記第2のコイル50bを上記マスク40として用いて上記基底層28のみをエッチングして行われることができる。これにより、図3oに示されるように、コイルパターン間の空間52の基底層28が除去され、上記第2のコイル50bは、完全な形態のコイルパターンをなす。

【0095】

以上のような過程を経て上記第2のコイル50bが完成されると、続いて当該第2のコイル50bの上部に第2の基板層24を形成する段階が行われる。図3pに示されるように、第2のコイル50bの上部には、当該第2のコイル50bを完全に覆う形態に第2の基板層24が形成される。

【0096】

上記第2の基板層24は、フェライト粉末が混合された樹脂を上記第2のコイル50bの上に塗布した後に硬化させることにより形成されることができる。これにより、上記第2の基板層24は、樹脂材質で形成されるが、フェライト粉末によって上記第1の基板層22と同様に高透磁率と高飽和磁束密度を有することができる。

【0097】

最後に、基板部20の外部面に多数の外部接続端子30を形成する段階が行われる。この際、上記外部接続端子30は、それぞれ上記第1のコイル50a及び上記第2のコイル50bと電気的に連結されるように形成される。

【0098】

以上のことから、図1に示される本実施形態によるコイル部品100が完成される。

【0099】

以上のように構成される本実施形態によるコイル部品では、まず、コイル溝を形成し、その上に基底層を形成した後、コイル層を形成する。

【0100】

これにより、上記コイル層の一部が上記コイル溝の内に配置されるため、当該コイル層が第1の基板層又は絶縁層の上部に突出される高さ(図2のt2)を最小化すると共に、当該コイル層と基板層(即ち、第1の基板層と絶縁層)との接触面を拡張することができる。

【0101】

また、上記コイル溝を用いることにより、上記コイル層のコイルパターン間の空間(図3gの51、図3nの52)の深さ(図2のt2)が浅く形成されるため、エッチング工程でエッチング液が当該コイルパターン間の空間に容易に流入されることができる。これにより、上記コイルパターン間の空間に形成された基底層がきれいに除去されるという長所を有する。

【0102】

これにより、コイルパターン間の間隔をより狭く形成することができるため、より小型化したコイル部品を製造することができる。

【0103】

また、本実施形態によるコイル部品は、第1の基板層と第1のコイルとの間(又は絶縁層と第2のコイルとの間)に基底層が形成されるため、エッチング工程で当該第1の基板層と当該第1のコイルとの間(又は絶縁層と第2のコイルとの間)にエッチング液が浸透することを防止し、当該第1の基板層と当該第1のコイルと(又は絶縁層と第2のコイルと)の結合力及び密着力を向上させることができる。

【0104】

一方、本発明によるコイル部品は、前述した実施形態に限定されず、多様な応用が可能である。

【0105】

即ち、前述した実施形態では、全ての基板層を順次積層してコイル部品を形成する場合を例に挙げたが、これに限定されるものではない。

【0106】

例えば、図3h又は図3iに示される形態のコイル部品を多数製造した後、コイルが対向するように当該コイル部品を二つ積層することにより、一つのコイル部品にすることもできる。

【0107】

この際、図3hに示される形態のコイル部品を積層する上で、二つの当該コイル部品の間に絶縁層を介在して積層することができる。また、図3iに示される形態のコイル部品を積層する上で、絶縁層の厚さを調節した後に積層することができる。

【0108】

また、前述した実施形態では、コイル層が第1のコイルと第2のコイルのみからなる場合を例に挙げたが、これに限定されるものではない。

【0109】

即ち、三つ以上のコイル層が積層されるように形成するか又は第1の基板層(又は絶縁層)上に多数のコイルパターンが形成されるようにする等の多様な応用が可能である。

【0110】

ここで、三つ以上のコイル層が積層されるようにコイル部品を形成する場合、前述した絶縁層と第2のコイルを形成する段階を繰り返して行うことができる。

【0111】

なお、本実施形態では、チップ型コイル部品を例に挙げて説明したが、これに限定されず、コイルを備える部品であれば幅広く適用されることができる。

【符号の説明】

【0112】

100 コイル部品

20 基板部

22 第1の基板層

24 第2の基板層

26 絶縁層

27 絶縁コーティング層

28 基底層

22a、26a コイル溝

30 外部接続端子

50 コイル層

50a 第1のコイル

50b 第2のコイル

【技術分野】

【0001】

本発明は、薄型のコイル部品において、コイルと基板との結合力を確保できるコイル部品及びその製造方法に関する。

【背景技術】

【0002】

一般に、ディスプレイ装置やプリンタ及びその他の電気電子機器には、電源供給部としてSMPS(Switching Mode Power Supply)が用いられる。

【0003】

SMPSは、外部から供給される電気をコンピューター、TV、VCR、交換機、無線通信機器等の各種の電気電子機器に合わせて変換させるモジュール型の電源供給装置で、半導体スイッチング特性を用いて常用周波数以上の高周波を断続制御し衝撃を緩和させる役割をする。

【0004】

このようなSMPSには、電磁気干渉(EMI、Electro Magnetic Interference )の改善のために、一般にコイル部品(例えば、ラインフィルター(Line Filter))が備えられる。このラインフィルターは、コアにコイルが巻線されるコイル部品で、従来のSMPSに備えられるラインフィルターとしては一般にドーナツ状(toroidal or troidal type)のラインフィルターが主に用いられている。

【0005】

しかしながら、従来のラインフィルター(例えば、チョークコイル)は、そのサイズによってSMPSの体積が増えて、軽薄短小化を求める消費者の要求に適わないという問題点がある。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、基板上にコイル部品を形成することにより厚さを最小化できるコイル部品を提供することである。

【0007】

本発明の他の目的は、コイルと基板との結合力を確保できるコイル部品を提供することである。

【0008】

本発明のさらに他の目的は、コイルと基板との結合力を確保できるコイル部品の製造方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の実施形態によるコイル部品は、第1の基板層と、当該第1の基板層の上に積層される絶縁層と、当該絶縁層の上に積層される第2の基板層と、を含む基板部と;上記第1の基板層と上記絶縁層との間及び上記絶縁層と上記第2の基板層との間にそれぞれ介在されるコイル層と;を含むことができる。

【0010】

本実施形態において、上記第1の基板層は、フェライト焼結基板であることができる。

【0011】

本実施形態において、上記第2の基板層は、フェライト粉末が混合された樹脂で形成されることができる。

【0012】

本実施形態において、上記第1の基板層又は上記絶縁層は、一面にコイル溝が形成され、当該コイル溝に上記コイル層が形成されることができる。

【0013】

本実施形態において、上記第1の基板層又は上記絶縁層と上記コイル層との間には、金属材質の基底層が備えられることができる。

【0014】

本実施形態において、上記コイル部品は、上記第1の基板層と上記基底層との間に介在され低誘電率を有する材質で形成される絶縁コーティング層をさらに含むことができる。

【0015】

本実施形態において、上記コイル部品は、上記基板層の外部に形成され上記コイル層と電気的に連結される多数の外部接続端子をさらに含むことができる。

【0016】

また、本発明の実施形態によるコイル部品は、内部にコイル溝が形成された第1の基板層と、上記コイル溝の内部に形成された金属材質の第1の基底層と、当該第1の基底層の上で上記第1の基板層の外部に突出して形成される第1のコイルと、を含むことができる。

【0017】

本実施形態において、上記第1の基板層と上記第1の基底層との間には、低誘電率を有する材質で形成される絶縁コーティング層が介在されることができる。

【0018】

本実施形態において、上記コイル部品は、上記第1のコイルの上に形成される絶縁層と、当該絶縁層の上に形成される第2のコイルと、当該第2のコイルの上に形成される第2の基板層と、をさらに含むことができる。

【0019】

本実施形態において、上記絶縁層は、内部にコイル溝が形成され、上記第2のコイルは、上記絶縁層のコイル溝から当該絶縁層の外部に突出して形成されることができる。

【0020】

本実施形態において、上記絶縁層のコイル溝と上記第2のコイルとの間には、第2の基底層が介在されることができる。

【0021】

本実施形態において、上記第2の基板層は、フェライト粉末が混合された樹脂材質で形成されることができる。

【0022】

本発明の実施形態によるコイル部品の製造方法は、第1の基板層の上部面にコイル溝を形成する段階と、上記第1の基板層の上部面に金属材質の基底層を形成する段階と、上記コイル溝の外部にマスクを形成する段階と、上記コイル溝の上に第1のコイルを形成する段階と、上記マスクを除去する段階と、上記第1の基板層の上部面のうち上記コイル溝以外の部分に形成された基底層を除去する段階と、を含むことができる。

【0023】

本実施形態において、上記コイル部品の製造方法は、上記基底層を形成する段階の前に、上記第1の基板層の上部面に低誘電率を有する材質の絶縁コーティング層を形成する段階をさらに含むことができる。

【0024】

本実施形態において、上記第1のコイルを形成する段階は、電解メッキ法を用いて上記第1のコイルを形成する段階であることができる。

【0025】

本実施形態において、上記コイル部品の製造方法は、上記基底層を除去する段階の後に、上記第1のコイルの上に絶縁層を形成する段階と、上記絶縁層の上に第2のコイルを形成する段階と、をさらに含むことができる。

【0026】

本実施形態において、上記コイル部品の製造方法は、上記第2のコイルを形成する段階の後に、当該第2のコイルの上に第2の基板層を形成する段階をさらに含むことができる。

【0027】

本実施形態において、上記コイル部品の製造方法は、上記第1のコイル及び上記第2のコイルとそれぞれ電気的に連結される多数の外部接続端子を形成する段階をさらに含むことができる。

【0028】

本実施形態において、上記第2の基板層を形成する段階は、上記第2のコイルの上部にフェライト粉末が混合された樹脂を塗布して上記第2の基板層を形成する段階であることができる。

【発明の効果】

【0029】

本発明によるコイル部品の製造方法では、まず、コイル溝を形成し、その上に基底層を形成した後、コイル層を形成する。

【0030】

これにより、コイル層の一部がコイル溝の内に配置されるため、当該コイル層が第1の基板層又は絶縁層の上部に突出される高さを最小化すると共に、当該コイル層と基板部(即ち、第1の基板層と絶縁層)との接触面を拡張することができる。

【0031】

また、コイル溝を用いることにより、コイル層のコイルパターン間の空間の深さが浅く形成されるため、エッチング工程でエッチング液が当該コイルパターン間の空間に容易に流入されることができる。これにより、上記コイルパターン間の空間に形成された基底層がきれいに除去されるという長所を有する。

【0032】

これにより、コイルパターン間の間隔をより狭く形成することができるため、より小型化したコイル部品を製造することができる。

【0033】

また、本実施形態によるコイル部品は、第1の基板層と第1のコイルとの間(又は絶縁層と第2のコイルとの間)に基底層が形成されるため、エッチング工程で当該第1の基板層と当該第1のコイルとの間(又は絶縁層と第2のコイルとの間)にエッチング液が浸透することを防止し、当該第1の基板層と当該第1のコイルと(又は絶縁層と第2のコイルと)の結合力及び密着力を向上させることができる。

【0034】

また、本実施形態によるコイル部品は、板状の基板部内に第1のコイル及び第2のコイルが回路パターン状に形成される。これにより、ワイヤ状のコイルが巻線される従来のコイル部品に比べてその厚さを最小化することができる。

【図面の簡単な説明】

【0035】

【図1】本発明の実施形態によるコイル部品を概略的に示す斜視図である。

【図2】図1に示されるコイル部品のA−A'線に沿う断面図である。

【図3a】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3b】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3c】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3d】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3e】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3f】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3g】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3h】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3i】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3j】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3k】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3l】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3m】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3n】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3o】本実施形態によるコイル部品の製造方法を説明するための図である。

【図3p】本実施形態によるコイル部品の製造方法を説明するための図である。

【発明を実施するための形態】

【0036】

本発明の詳細な説明に先立って、本明細書及び特許請求の範囲で用いられる用語や単語は、通常的又は辞書的な意味に限定して解釈されるべきではなく、発明者が自分の発明を最善の方法で説明するために用語の概念を適切に定義できるという原則に基づいて本発明の技術的思想に適う意味と概念で解釈されるべきである。したがって、本明細書に記載の実施形態及び図面の構成は、本発明の最も好ましい実施形態に過ぎず、本発明の技術的思想をすべて説明するものではないため、本出願時点においてこれらを代替できる多様な均等物と変形例があることもあるということを理解すべきである。

【0037】

なお、添付図面における同一構成要素には同一符号を付して示し、本発明の要旨を不明にする可能性がある公知の機能及び構成に関する詳細な説明は省略する。また、同様の理由で、添付図面において一部の構成要素は、誇張、省略又は概略的に図示され、各構成要素のサイズは、実際のサイズを完全に反映するものではない。

【0038】

以下、添付図面を参照して本発明の実施形態を詳細に説明する。

【0039】

図1は、本発明の実施形態によるコイル部品を概略的に示す斜視図であり、図2は、図1に示されるコイル部品のA−A'線に沿う断面図である。

【0040】

図1及び図2を参照すると、本発明の実施形態によるコイル部品100は、磁性体シート(例えば、フェライトシート)上にコイルパターンを印刷して形成されるチップ型コイル部品100で、コイル層50と基板部20と外部接続端子30とを含んでなることができる。

【0041】

上記コイル層50は、第1のコイル50aと第2のコイル50bとを含むことができる。ここで、本実施形態によるコイル部品100がラインフィルター(Line Filter、例えば、コモンモードフィルター(Common Mode Filter))の場合、第1のコイル50a及び第2のコイル50bのうち、一方は活線(live line)として用いられ、他方は中性線(neutral line)として用いられることができる。

【0042】

本実施形態によるコイル層50は、下部に上記第1のコイル50aが配置され、当該第1のコイル50aの上部に上記第2のコイル50bが配置されることができる。しかしながら、これに限定されず、逆に配置されることもできる。

【0043】

上記第1のコイル50a及び上記第2のコイル50bは、同心を有する螺旋状に形成されることができる。

【0044】

このような上記第1のコイル50a及び上記第2のコイル50bは、後述する外部接続端子30とそれぞれ電気的に連結されて当該外部接続端子30を介して外部と電気的に連結されることができる。

【0045】

上記基板部20は、第1の基板層22と、第2の基板層24と、絶縁層26と、を含むことができる。

【0046】

上記第1の基板層22は、上記コイル部品100の一面(例えば、下面)に配置される。また、上記第1の基板層22の内部面、即ち、上部面には、上記第1のコイル50aが配置され、当該第1のコイル50aの形状に沿ってコイル溝22aが形成される。

【0047】

また、上記コイル溝22aの内部には、絶縁コーティング層27と基底層28が形成されることができる。

【0048】

上記絶縁コーティング層27は、上記第1の基板層22のコイル溝22a内で薄膜状に形成され、絶縁材質でありながら低誘電率を有する材質で形成されることができる。

【0049】

例えば、上記絶縁コーティング層27の材質としては、セラミック(Ceramic)、パリレン(Parylene)、液状ポリマー(LCP;Liquid crystal polymer)、PE(Poly Ethylene)、PP(Polypropylene)、PA(Polyamide)又はテフロン(登録商標)(Teflon)等を少なくとも一つ以上混合して用いることができる。また、必要に応じて、セラミックとポリマーとを混合した材料を用いることもできる。

【0050】

このような絶縁コーティング層27は、上記コイル層50の間に生じる寄生容量を最小化するために備えられる。したがって、上記絶縁コーティング層27がなくても寄生容量を最小化できる場合は、当該絶縁コーティング層27を省略しても良い。

【0051】

上記基底層28は、上記第1の基板層22のコイル溝22a内で、上記絶縁コーティング層27の上に薄膜状に形成されることができる。

【0052】

上記基底層28は、導電性材質で形成され、特に、上記コイル層50を形成する材質と容易に結合され当該コイル層50との高い結合力を有する材質で形成されることができる。

【0053】

例えば、上記基底層28は、チタニウム(Ti)、クロム(Cr)、ニッケル(Ni)、銅(Cu)、銀(Ag)又は金(Au)から選択される少なくとも一つの金属で形成された金属層であることができる。

【0054】

また、チタニウム、クロム又はニッケルで形成された金属層上に、銅、銀又は金で金属層をさらに形成して、上記基底層28を構成することもできる。

【0055】

このような基底層28は、上記第1のコイル50aが上記第1の基板層22の上に形成される時、当該第1のコイル50aが当該第1の基板層22に堅固に結合されるように備えられる。また、上記基底層28は、上記第1のコイル50aを形成する過程で、エッチング液等が当該第1のコイル50aと上記第1の基板層22との間に浸透することを防止するためにも備えられる。

【0056】

上記第1の基板層22は、高透磁率と高飽和磁束密度を有する材質で形成されることができる。上記第1の基板層22は、例えば、他の材質に比べて高い透磁率、低い損失、高い飽和磁束密度、高い安定性及び低い生産コストを有するフェライト(ferrite)焼結基板で形成されることができるが、これに限定されるものではない。

【0057】

上記第2の基板層24は、上記コイル部品100の他面(例えば、上面)に配置される。また、上記第2の基板層24の内部面、即ち、下部面には、上記第2のコイル50bが配置される。

【0058】

また、上記第2の基板層24は、上記第1の基板層22と同様に、高透磁率と高飽和磁束密度を有する材質で形成されることができる。

【0059】

上記絶縁層26は、上記第1の基板層22と上記第2の基板層24との間に配置される。上記絶縁層26は、絶縁性を有する樹脂又はポリマー材質からなることができる。

【0060】

上記絶縁層26が上記第1の基板層22と上記第2の基板層24との間に配置されることにより、当該絶縁層26の上部面は、当該第2の基板層24の下部面と接し、その間には上記第2のコイル50bが介在され、当該絶縁層26の下部面は、当該第1の基板層22の上部面と接し、その間には上記第1のコイル50aが介在される。

【0061】

また、上記絶縁層26の上部面には、上記第1の基板層22と同様にコイル溝26aが形成され、当該コイル溝26aの内部には、基底層28が形成されることができる。上記基底層28は、前述した第1の基板層22の基底層28と同様に構成されることができるため、その説明を省略する。

【0062】

以上のように構成される本実施形態によるコイル部品100では、板状の上記基板部20内に上記第1のコイル50a及び上記第2のコイル50bが回路パターン状に形成される。したがって、ワイヤ状のコイルが巻線される従来のコイル部品100に比べて、厚さを最小化することができる。

【0063】

また、本実施形態によるコイル部品100では、上記第1の基板層22や上記絶縁層26の上に上記コイル溝22a又は26aと上記基底層28が備えられるため、当該第1の基板層22や当該絶縁層26の上に上記コイル層50がより堅固に結合されることができる。これに関しては、後述するコイル部品100の製造方法でより詳細に説明する。

【0064】

図3aから図3pは、本実施形態によるコイル部品の製造方法を説明するための図であり、以下では、これらを一緒に参照しながら本実施形態によるコイル部品の製造方法について説明する。

【0065】

本実施形態によるコイル部品の製造方法では、まず、図3aに示されるように、第1の基板層22を用意する段階が行われる。

【0066】

本実施形態による第1の基板層22は、フェライト焼結基板であることができる。また、本段階では、上記第1の基板層22の表面に付着された汚染物質の除去が行われることができる。

【0067】

その後、図3bに示されるように、第1の基板層22の一面、即ち、上部面にコイル溝22aを形成する段階が行われる。上記コイル溝22aは、第1のコイル(図2の50a)を形成するためのものである。したがって、上記コイル溝22aは、上記第1のコイル50aが形成される位置に対応して形成される。

【0068】

次に、図3cに示されるように、第1の基板層22の上部面に絶縁コーティング層27を形成する段階が行われる。上記絶縁コーティング層27は、上記第1の基板層22の上部面全体に形成されることができる。

【0069】

上記絶縁コーティング層27は、スラリー(slurry)状又はペースト(paste)状の材料を上記第1の基板層22の上部面に塗布して形成されることができる。また、スパッタリング(sputtering)、エアゾール(aerosol)又は電子ビーム(e−beam)等を用いて薄膜状に形成されることもできる。

【0070】

なお、上記絶縁コーティング層27は、前述したように、上記コイル層50の間に生じる寄生容量を最小化するために備えられることができる。

【0071】

したがって、上記絶縁コーティング層27がなくても寄生容量を最小化できる場合又は必要に応じて、当該絶縁コーティング層27を形成する本段階は省略されることができる。

【0072】

次いで、図3dに示されるように、絶縁コーティング層27の上部面に基底層28を形成する段階が行われる。上記基底層28は、上記絶縁コーティング層27の上部面全体に形成されることができる。

【0073】

上記基底層28は、スパッタリング(sputtering)、エアゾール(aerosol)又は電子ビーム(e−beam)等を用いて上記絶縁コーティング層27の上に薄膜状に形成されることができる。また、上記基底層28は、高圧のアルゴン(Ar)、ヘリウム(He)、窒素(N2)の雰囲気下で低温スプレー(cold spray)コーティング法を用いて形成されることもできる。

【0074】

次いで、図3eに示されるように、マスク40を形成する段階が行われる。上記マスク40は、基板の製造時に一般に活用されるエッチング工程によって形成されることができる。より具体的には、上記基底層28の上部面にドライフィルム(dry film)を圧着するか又はフォトレジスト(PR;Photo−Resist)を塗布した後、露光工程、エッチング工程等によって形成されることができる。

【0075】

次いで、図3fに示されるように、基底層28の上に第1のコイル50aを形成する段階が行われる。

【0076】

本実施形態によるコイル層50の形成段階は、電解メッキ法を用いて行われることができる。即ち、電解液内に上記第1の基板層22を含浸させた後に導電性を有する上記基底層28に電圧を印加することにより、上記マスク40間の空間に第1のコイル50aを成長させることができる。

【0077】

本実施形態では、上記基底層28は、上記第1の基板層22の全面に形成されているため、電解メッキ法を容易に用いることができる。

【0078】

なお、本発明によるコイル層50の形成方法は、電解メッキ法に限定されず、スクリーンプリンティング方法を用いる等、必要に応じて多様な方法を用いることができる。

【0079】

次いで、図3gに示されるように、マスク40を除去する段階が行われる。上記マスク40を除去することにより、上記基底層28の上には、上記第1のコイル50aのみが残ることになる。また、上記第1のコイル50aのコイルパターン間の空間51には、上記基底層28が露出される。

【0080】

次いで、上記第1のコイル50aのコイルパターン間の空間51に露出された上記基底層28を除去する段階が行われる。この段階は、上記第1のコイル50aをマスク40として用いて上記基底層28のみをエッチングして行われることができる。これにより、図3hに示されるように、コイルパターン間の空間51には、基底層28が除去されて絶縁コーティング層27のみが残り、第1のコイル50aは、完全な形態のコイルパターンをなす。

【0081】

なお、本実施形態によるコイル部品100では、上記コイルパターン間の空間51の深さ(図2のt2)が、コイルパターンが形成された部分(即ち、コイル溝)の深さ(図2のt1)より浅く形成される。

【0082】

このように、本実施形態によるコイル部品100では、上記コイルパターン間の空間51の深さが浅く形成されるため、本段階でエッチング液が当該コイルパターン間の空間51に容易に流入されることができる。これにより、上記コイルパターン間の空間51に形成された基底層がきれいに除去されるという長所がある。

【0083】

以上のような過程を経て上記第1のコイル50aが完成されると、続いて第2のコイル50bを形成する過程が行われる。この過程では、まず、上記第1のコイル50aの上部に絶縁層26を形成する段階が行われる。

【0084】

図3iに示されるように、第1のコイル50aの上部には、当該第1のコイル50aを完全に覆う形態に絶縁層26が形成される。上記絶縁層26は、前述したように、絶縁性を有する樹脂又はポリマー材質を上記第1のコイル50aの上に塗布した後に硬化させることにより形成されることができる。

【0085】

次いで、図3jに示されるように、絶縁層26の一面、即ち、上部面にコイル溝26aを形成する段階が行われる。上記コイル溝26aは、上記第2のコイル50bを形成するためのものである。したがって、上記コイル溝26aは、上記第2のコイル50bが形成される位置に対応して形成される。

【0086】

次いで、図3kに示されるように、絶縁層26の上部に基底層28を形成する段階が行われる。上記基底層28は、上記絶縁層26の上部面全体に形成されることができる。

【0087】

上記絶縁層26は、それ自体で、前述した絶縁コーティング層(図2の27)の機能を行うことができる。したがって、本実施形態では、上記絶縁層26の上に、上記絶縁コーティング層を形成することなく、上記基底層28のみを形成する。しかしながら、必要に応じて、上記絶縁コーティング層を形成することもできる。

【0088】

上記基底層28は、前述したと同様に、スパッタリング(sputtering)、エアゾール(aerosol)又は電子ビーム(e−beam)等を用いて上記絶縁層26の上に薄膜状に形成されることができる。また、上記基底層28は、高圧のアルゴン(Ar)、ヘリウム(He)、窒素(N2)の雰囲気下で低温スプレー(cold spray)コーティング法を用いて形成されることもできる。

【0089】

次いで、図3lに示されるように、マスク40を形成する段階が行われる。この段階は、前述した図3eと同様であるため、その詳細な説明を省略する。

【0090】

次いで、図3mに示されるように、第2のコイル50bを形成する段階が行われる。

【0091】

上記第2のコイル50bは、 前述した上記第1のコイルと同様に、電解メッキ法を用いて行われることができる。

【0092】

次いで、図3nに示されるように、マスク40を除去する段階が行われる。上記マスク40を除去することにより、上記基底層28の上には、上記第2のコイル50bのみが残ることになる。また、上記第2のコイル50bのコイルパターン間の空間52には、上記基底層28が露出される。

【0093】

次いで、上記第2のコイル50bのコイルパターン間の空間52に露出された基底層28を除去する段階が行われる。この段階によって、上記第1の基板層22の上部面のうち上記コイル溝22a以外の部分に形成された基底層28が全て除去される。

【0094】

この段階は、上記第2のコイル50bを上記マスク40として用いて上記基底層28のみをエッチングして行われることができる。これにより、図3oに示されるように、コイルパターン間の空間52の基底層28が除去され、上記第2のコイル50bは、完全な形態のコイルパターンをなす。

【0095】

以上のような過程を経て上記第2のコイル50bが完成されると、続いて当該第2のコイル50bの上部に第2の基板層24を形成する段階が行われる。図3pに示されるように、第2のコイル50bの上部には、当該第2のコイル50bを完全に覆う形態に第2の基板層24が形成される。

【0096】

上記第2の基板層24は、フェライト粉末が混合された樹脂を上記第2のコイル50bの上に塗布した後に硬化させることにより形成されることができる。これにより、上記第2の基板層24は、樹脂材質で形成されるが、フェライト粉末によって上記第1の基板層22と同様に高透磁率と高飽和磁束密度を有することができる。

【0097】

最後に、基板部20の外部面に多数の外部接続端子30を形成する段階が行われる。この際、上記外部接続端子30は、それぞれ上記第1のコイル50a及び上記第2のコイル50bと電気的に連結されるように形成される。

【0098】

以上のことから、図1に示される本実施形態によるコイル部品100が完成される。

【0099】

以上のように構成される本実施形態によるコイル部品では、まず、コイル溝を形成し、その上に基底層を形成した後、コイル層を形成する。

【0100】

これにより、上記コイル層の一部が上記コイル溝の内に配置されるため、当該コイル層が第1の基板層又は絶縁層の上部に突出される高さ(図2のt2)を最小化すると共に、当該コイル層と基板層(即ち、第1の基板層と絶縁層)との接触面を拡張することができる。

【0101】

また、上記コイル溝を用いることにより、上記コイル層のコイルパターン間の空間(図3gの51、図3nの52)の深さ(図2のt2)が浅く形成されるため、エッチング工程でエッチング液が当該コイルパターン間の空間に容易に流入されることができる。これにより、上記コイルパターン間の空間に形成された基底層がきれいに除去されるという長所を有する。

【0102】

これにより、コイルパターン間の間隔をより狭く形成することができるため、より小型化したコイル部品を製造することができる。

【0103】

また、本実施形態によるコイル部品は、第1の基板層と第1のコイルとの間(又は絶縁層と第2のコイルとの間)に基底層が形成されるため、エッチング工程で当該第1の基板層と当該第1のコイルとの間(又は絶縁層と第2のコイルとの間)にエッチング液が浸透することを防止し、当該第1の基板層と当該第1のコイルと(又は絶縁層と第2のコイルと)の結合力及び密着力を向上させることができる。

【0104】

一方、本発明によるコイル部品は、前述した実施形態に限定されず、多様な応用が可能である。

【0105】

即ち、前述した実施形態では、全ての基板層を順次積層してコイル部品を形成する場合を例に挙げたが、これに限定されるものではない。

【0106】

例えば、図3h又は図3iに示される形態のコイル部品を多数製造した後、コイルが対向するように当該コイル部品を二つ積層することにより、一つのコイル部品にすることもできる。

【0107】

この際、図3hに示される形態のコイル部品を積層する上で、二つの当該コイル部品の間に絶縁層を介在して積層することができる。また、図3iに示される形態のコイル部品を積層する上で、絶縁層の厚さを調節した後に積層することができる。

【0108】

また、前述した実施形態では、コイル層が第1のコイルと第2のコイルのみからなる場合を例に挙げたが、これに限定されるものではない。

【0109】

即ち、三つ以上のコイル層が積層されるように形成するか又は第1の基板層(又は絶縁層)上に多数のコイルパターンが形成されるようにする等の多様な応用が可能である。

【0110】

ここで、三つ以上のコイル層が積層されるようにコイル部品を形成する場合、前述した絶縁層と第2のコイルを形成する段階を繰り返して行うことができる。

【0111】

なお、本実施形態では、チップ型コイル部品を例に挙げて説明したが、これに限定されず、コイルを備える部品であれば幅広く適用されることができる。

【符号の説明】

【0112】

100 コイル部品

20 基板部

22 第1の基板層

24 第2の基板層

26 絶縁層

27 絶縁コーティング層

28 基底層

22a、26a コイル溝

30 外部接続端子

50 コイル層

50a 第1のコイル

50b 第2のコイル

【特許請求の範囲】

【請求項1】

第1の基板層と、当該第1の基板層の上に積層される絶縁層と、当該絶縁層の上に積層される第2の基板層と、を含む基板部と、

前記第1の基板層と前記絶縁層との間及び前記絶縁層と前記第2の基板層との間にそれぞれ介在されるコイル層と

を含む、コイル部品。

【請求項2】

前記第1の基板層は、フェライト焼結基板である、請求項1に記載のコイル部品。

【請求項3】

前記第2の基板層は、フェライト粉末が混合された樹脂で形成される、請求項1または2に記載のコイル部品。

【請求項4】

前記第1の基板層又は前記絶縁層は、一方の面にコイル溝が形成され、当該コイル溝に前記コイル層が形成される、請求項1から3の何れか1項に記載のコイル部品。

【請求項5】

前記第1の基板層又は前記絶縁層と前記コイル層との間には、金属材質の基底層が備えられる、請求項1から4の何れか1項に記載のコイル部品。

【請求項6】

前記第1の基板層と前記基底層との間に介在され低誘電率を有する材質で形成される絶縁コーティング層をさらに含む、請求項5に記載のコイル部品。

【請求項7】

前記基板部の外部に形成され前記コイル層と電気的に連結される複数の外部接続端子をさらに含む、請求項1から6の何れか1項に記載のコイル部品。

【請求項8】

内部にコイル溝が形成された第1の基板層と、

前記コイル溝の内部に形成された金属材質の第1の基底層と、

前記第1の基底層の上で前記第1の基板層の外部に突出して形成される第1のコイルと

を含む、コイル部品。

【請求項9】

前記第1の基板層と前記第1の基底層との間には、低誘電率を有する材質で形成される絶縁コーティング層が介在される、請求項8に記載のコイル部品。

【請求項10】

前記第1のコイルの上に形成される絶縁層と、

前記絶縁層の上に形成される第2のコイルと、

前記第2のコイルの上に形成される第2の基板層と

をさらに含む、請求項8または9に記載のコイル部品。

【請求項11】

前記絶縁層は、内部にコイル溝が形成され、前記第2のコイルは、前記絶縁層のコイル溝から当該絶縁層の外部に突出して形成される、請求項10に記載のコイル部品。

【請求項12】

前記絶縁層のコイル溝と前記第2のコイルとの間には、第2の基底層が介在される、請求項11に記載のコイル部品。

【請求項13】

前記第2の基板層は、フェライト粉末が混合された樹脂材質で形成される、請求項10から12の何れか1項に記載のコイル部品。

【請求項14】

第1の基板層の上部面にコイル溝を形成する段階と、

前記第1の基板層の上部面に金属材質の基底層を形成する段階と、

前記コイル溝の外部にマスクを形成する段階と、

前記コイル溝の上に第1のコイルを形成する段階と、

前記マスクを除去する段階と、

前記第1の基板層の上部面のうち前記コイル溝以外の部分に形成された基底層を除去する段階と

を含む、コイル部品の製造方法。

【請求項15】

前記基底層を形成する段階の前に、前記第1の基板層の上部面に低誘電率を有する材質の絶縁コーティング層を形成する段階をさらに含む、請求項14に記載のコイル部品の製造方法。

【請求項16】

前記第1のコイルを形成する段階は、電解メッキ法を用いて前記第1のコイルを形成する段階である、請求項14または15に記載のコイル部品の製造方法。

【請求項17】

前記基底層を除去する段階の後に、

前記第1のコイルの上に絶縁層を形成する段階と、

前記絶縁層の上に第2のコイルを形成する段階と

をさらに含む、請求項14から16の何れか1項に記載のコイル部品の製造方法。

【請求項18】

前記第2のコイルを形成する段階の後に、当該第2のコイルの上に第2の基板層を形成する段階をさらに含む、請求項17に記載のコイル部品の製造方法。

【請求項19】

前記第2の基板層を形成する段階の後に、前記第1のコイル及び前記第2のコイルとそれぞれ電気的に連結される複数の外部接続端子を形成する段階をさらに含む、請求項18に記載のコイル部品の製造方法。

【請求項20】

前記第2の基板層を形成する段階は、前記第2のコイルの上部にフェライト粉末が混合された樹脂を塗布して前記第2の基板層を形成する段階である、請求項18または19に記載のコイル部品の製造方法。

【請求項1】

第1の基板層と、当該第1の基板層の上に積層される絶縁層と、当該絶縁層の上に積層される第2の基板層と、を含む基板部と、

前記第1の基板層と前記絶縁層との間及び前記絶縁層と前記第2の基板層との間にそれぞれ介在されるコイル層と

を含む、コイル部品。

【請求項2】

前記第1の基板層は、フェライト焼結基板である、請求項1に記載のコイル部品。

【請求項3】

前記第2の基板層は、フェライト粉末が混合された樹脂で形成される、請求項1または2に記載のコイル部品。

【請求項4】

前記第1の基板層又は前記絶縁層は、一方の面にコイル溝が形成され、当該コイル溝に前記コイル層が形成される、請求項1から3の何れか1項に記載のコイル部品。

【請求項5】

前記第1の基板層又は前記絶縁層と前記コイル層との間には、金属材質の基底層が備えられる、請求項1から4の何れか1項に記載のコイル部品。

【請求項6】

前記第1の基板層と前記基底層との間に介在され低誘電率を有する材質で形成される絶縁コーティング層をさらに含む、請求項5に記載のコイル部品。

【請求項7】

前記基板部の外部に形成され前記コイル層と電気的に連結される複数の外部接続端子をさらに含む、請求項1から6の何れか1項に記載のコイル部品。

【請求項8】

内部にコイル溝が形成された第1の基板層と、

前記コイル溝の内部に形成された金属材質の第1の基底層と、

前記第1の基底層の上で前記第1の基板層の外部に突出して形成される第1のコイルと

を含む、コイル部品。

【請求項9】

前記第1の基板層と前記第1の基底層との間には、低誘電率を有する材質で形成される絶縁コーティング層が介在される、請求項8に記載のコイル部品。

【請求項10】

前記第1のコイルの上に形成される絶縁層と、

前記絶縁層の上に形成される第2のコイルと、

前記第2のコイルの上に形成される第2の基板層と

をさらに含む、請求項8または9に記載のコイル部品。

【請求項11】

前記絶縁層は、内部にコイル溝が形成され、前記第2のコイルは、前記絶縁層のコイル溝から当該絶縁層の外部に突出して形成される、請求項10に記載のコイル部品。

【請求項12】

前記絶縁層のコイル溝と前記第2のコイルとの間には、第2の基底層が介在される、請求項11に記載のコイル部品。

【請求項13】

前記第2の基板層は、フェライト粉末が混合された樹脂材質で形成される、請求項10から12の何れか1項に記載のコイル部品。

【請求項14】

第1の基板層の上部面にコイル溝を形成する段階と、

前記第1の基板層の上部面に金属材質の基底層を形成する段階と、

前記コイル溝の外部にマスクを形成する段階と、

前記コイル溝の上に第1のコイルを形成する段階と、

前記マスクを除去する段階と、

前記第1の基板層の上部面のうち前記コイル溝以外の部分に形成された基底層を除去する段階と

を含む、コイル部品の製造方法。

【請求項15】

前記基底層を形成する段階の前に、前記第1の基板層の上部面に低誘電率を有する材質の絶縁コーティング層を形成する段階をさらに含む、請求項14に記載のコイル部品の製造方法。

【請求項16】

前記第1のコイルを形成する段階は、電解メッキ法を用いて前記第1のコイルを形成する段階である、請求項14または15に記載のコイル部品の製造方法。

【請求項17】

前記基底層を除去する段階の後に、

前記第1のコイルの上に絶縁層を形成する段階と、

前記絶縁層の上に第2のコイルを形成する段階と

をさらに含む、請求項14から16の何れか1項に記載のコイル部品の製造方法。

【請求項18】

前記第2のコイルを形成する段階の後に、当該第2のコイルの上に第2の基板層を形成する段階をさらに含む、請求項17に記載のコイル部品の製造方法。

【請求項19】

前記第2の基板層を形成する段階の後に、前記第1のコイル及び前記第2のコイルとそれぞれ電気的に連結される複数の外部接続端子を形成する段階をさらに含む、請求項18に記載のコイル部品の製造方法。

【請求項20】

前記第2の基板層を形成する段階は、前記第2のコイルの上部にフェライト粉末が混合された樹脂を塗布して前記第2の基板層を形成する段階である、請求項18または19に記載のコイル部品の製造方法。

【図1】

【図2】

【図3a】

【図3b】

【図3c】

【図3d】

【図3e】

【図3f】

【図3g】

【図3h】

【図3i】

【図3j】

【図3k】

【図3l】

【図3m】

【図3n】

【図3o】

【図3p】

【図2】

【図3a】

【図3b】

【図3c】

【図3d】

【図3e】

【図3f】

【図3g】

【図3h】

【図3i】

【図3j】

【図3k】

【図3l】

【図3m】

【図3n】

【図3o】

【図3p】

【公開番号】特開2013−42102(P2013−42102A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−223125(P2011−223125)

【出願日】平成23年10月7日(2011.10.7)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年10月7日(2011.10.7)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

[ Back to top ]