コイル部品

【課題】所望のリーケージ特性を容易に得ることが可能であり、しかも組立が容易で特性のバラツキが少ないコイル部品を提供すること。

【解決手段】一次コイル20が外周に巻回される第1中空筒部44が形成してある第1ボビン基板42を持つ第1ボビン40と、第1ボビン40に装着され、二次コイル30が外周に巻回される第2中空筒部54が形成してある第2ボビン基板52を持つ第2ボビン50と、を有するコイル部品10である。一次コイル20の巻回中心C1と、二次コイル30の巻回中心C2とが、所定の基準方向Xに沿って所定のズレ量(Lx)で位置ズレしている。

【解決手段】一次コイル20が外周に巻回される第1中空筒部44が形成してある第1ボビン基板42を持つ第1ボビン40と、第1ボビン40に装着され、二次コイル30が外周に巻回される第2中空筒部54が形成してある第2ボビン基板52を持つ第2ボビン50と、を有するコイル部品10である。一次コイル20の巻回中心C1と、二次コイル30の巻回中心C2とが、所定の基準方向Xに沿って所定のズレ量(Lx)で位置ズレしている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、たとえば共振用トランスなどとしても好適に用いることができるコイル部品に関する。

【背景技術】

【0002】

コイル部品は、様々の電気製品に、様々な用途で用いられている。たとえば、液晶ディスプレイのバックライトの点灯回路においては、高電圧化によって表示装置を駆動させるための共振用トランスとしてのリーケージトランスが、一般に用いられている。

【0003】

リーケージトランスとしては、たとえば下記の特許文献1にも示すように、コイル部品の実装基板面に対して、コイルの巻軸が平行に配置される横タイプのコイル部品が知られている。このような横タイプのコイル部品では、実装基板面に対して上下方向への漏れ磁束が大きいという課題を有している。

【0004】

漏れ磁束を小さくするために、横タイプのコイル部品の上下をアルミ板やアルミ箔で覆うことも考えられるが、放熱性が悪くなるという課題を有する。

【0005】

また、その他のリーケージトランスとして、たとえば下記の特許文献2にも示すように、コイル部品の実装基板面に対して、コイルの巻軸が垂直に配置される縦タイプのコイル部品も知られている。縦タイプのコイル部品では、その構造のために、実装基板面に対して上下方向への漏れ磁束を小さくすることができる。

【0006】

しかしながら、縦タイプのコイル部品では、一次コイルと二次コイルとが、同芯状に配置され、結合係数Kが良すぎて(たとえばK=0.95以上)、共振用トランスとしての安定動作が難しいという課題を有する。たとえば縦タイプのコイル部品において、所望のリーケージ特性を得るためには、同軸状に配置される一次コイルと二次コイルとの離間距離を微妙に調整したり、コアに漏洩用コアを追加したりしなければならないなどの課題を有している。そのため、従来の縦タイプのコイル部品では、組立が煩雑になり、特性のバラツキが生じやすいなどの課題を有する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−108390号公報

【特許文献2】特開2005−158927号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、このような実状に鑑みてなされ、その目的は、所望のリーケージ特性を容易に得ることが可能であり、しかも組立が容易で特性のバラツキが少ないコイル部品を提供することである。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明に係るコイル部品は、

一次コイルが外周に巻回される第1中空筒部が形成してある第1ボビンと、

前記第1ボビンに装着され、二次コイルが外周に巻回される第2中空筒部が形成してある第2ボビンと、

を有するコイル部品であって、

前記一次コイルの巻回中心と、前記二次コイルの巻回中心とが、所定の基準方向に沿って所定のズレ量(Lx)で位置ズレしていることを特徴とする。

【0010】

本発明者等は、所望のリーケージ特性を容易に得るための手段に関して、鋭意検討した結果、一次コイルの巻回中心と、二次コイルの巻回中心とを、所定の基準方向に沿って所定のズレ量(Lx)で位置ズレさせることで、リーケージ特性を変化させることができることを見出し、本発明を完成させるに至った。

【0011】

すなわち、本発明によれば、一次コイルの巻回中心と、二次コイルの巻回中心とを、所定の基準方向に沿って所定のズレ量(Lx)で位置ズレさせることで、所望のリーケージ特性を容易に得ることが可能になる。しかも、その位置ズレ量の制御は、一次コイルが巻回される第1中空筒部の外周形状の軸芯と、二次コイルが巻回される第2中空筒部の外周形状の軸芯とを、所定のズレ量(Lx)で位置ズレさせるのみで実現させることができる。したがって、組立が容易で特性のバラツキが少ないコイル部品を実現することができる。

【0012】

好ましくは、前記第1中空筒部の第1貫通孔と前記第2中空筒部の第2貫通孔とが連通するように、前記第1ボビンと第2ボビンとが組み立てられる。好ましくは、これらの第1貫通孔および第2貫通孔には、フェライトコアの中脚が挿入される。このような構造にすることで、コイル部品の組立が、さらに容易になる。

【0013】

好ましくは、前記フェライトコアの中脚における前記基準方向に沿った基準長さ(L0)に対する前記ズレ量(Lx)の比(Lx/Lo)が、0.05〜0.30、さらに好ましくは0.09〜0.22の範囲にある。このズレ量(Lx)の比(Lx/Lo)が小さすぎると、本発明の効果が小さく、比(Lx/Lo)が大きすぎると、漏洩磁束が大きくなりすぎて、漏洩磁束による発熱などの問題が生じる。

【0014】

好ましくは、前記フェライトコアが、分割可能な第1コアおよび第2コアで構成してあり、前記第1コアにおける第1中脚が、前記第1中空筒部の第1貫通孔の内部に入り込み、前記第2コアにおける第2中脚が、前記第2中空筒部の第2貫通孔の内部に入り込む。このような構造にすることで、コイル部品の組立が、さらに容易になる。

【0015】

好ましくは、前記第1コアおよび第2コアのそれぞれのベース部および側脚とで、前記第1ボビンおよび前記第2ボビンの組み合わせを外側から覆っている。このような構造にすることで、漏洩磁束の防止を図ることができる。フェライトコアの中脚における前記基準方向に沿った基準長さ(L0)に対して、ベース部および側脚の基準方向に沿った幅(W0)は、同一でも異なっていても良いが、略同一にすることで、リーケージ特性の調整が容易である。

【0016】

前記フェライトコアの中脚の横断面は、特に限定されず、円形でも楕円形状であっても良いが、楕円形状である場合には、この楕円形状の長軸方向が、前記基準方向に一致することが好ましい。楕円形状の長軸方向に位置ずれさせることで、リーケージ特性の調整が容易である。

【0017】

前記フェライトコアの中脚における前記基準方向に沿ったコア中心と、前記一次コイルの巻回中心と、前記二次コイルの巻回中心とは、前記基準方向に沿って、それぞれ相互に位置ズレしていても良いが、いずれか二つは、一致していても良い。

【0018】

前記フェライトコアの中脚における前記基準方向に沿ったコア中心に対して、前記一次コイルの巻回中心と、前記二次コイルの巻回中心とが、前記基準方向に沿って、それぞれ反対側に位置ズレしていてもよい。反対側に位置ずれさせることで、一次コイルの巻回中心と二次コイルの巻回中心との位置ズレ量を大きくすることでができる。また、反対側に位置ずれさせることで、コイル部品の全体としての重心位置が、コイル部品の中心に近くなり、ハンドリング性も向上する。

【0019】

前記第1中空筒部の第1貫通孔と前記第2中空筒部の第2貫通孔とが連通するように、しかも、前記第1中空筒部の頂部が、前記第2ボビン基板の底部に形成された凹部に入り込むように、前記第1ボビンと第2ボビンとが組み立てられてもよい。このように構成することで、さらにコイル部品の組立が容易になると共に、コイル部品の低背化にも寄与する。

【図面の簡単な説明】

【0020】

【図1】図1は本発明の一実施形態に係るコイル部品の全体斜視図である。

【図2A】図2Aは図1に示すコイル部品の正面図である。

【図2B】図2Bは図1に示すコイル部品の背面図である。

【図2C】図2Cは図1に示すコイル部品の右側面図である。

【図2D】図2Dは図1に示すコイル部品の左側面図である。

【図2E】図2Eは図1に示すコイル部品の平面図である。

【図2F】図2Fは図1に示すコイル部品の底面図である。

【図3A】図3Aは図1に示すコイル部品のIIIA−IIIAに沿う断面図である。

【図3B】図3Bは図1に示すコイル部品のIIIB−IIIBに沿う断面図である。

【図4】図4は図1に示すコイル部品の分解斜視図である。

【図5】図5は図1に示すコイル部品の一部省略斜視図である。

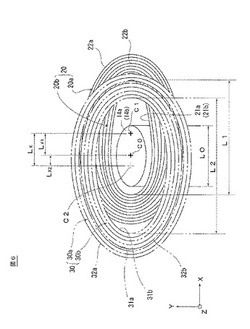

【図6】図6はフェライトコアの中脚と一次コイルと二次コイルとの位置関係を示す平面図である。

【発明を実施するための形態】

【0021】

以下、本発明を、図面に示す実施形態に基づき説明する。

図1、図2A〜図2Fに示すように、本発明の一実施形態に係るコイル部品10は、コア12と、第1ボビン40と、第2ボビン50とを有する。

【0022】

コイル部品10のコア12は、後述するコイルにより発生する磁束を通過させる磁路を形成し、別々に成形された2つの部品である第1コア12aと第2コア12bとを、組み立てて形成される。第1コア12aと第2コア12bとは、対称な形状を有しており、第2ボビン50および第1ボビン40を上下方向(図1においてZ軸方向)から挟むようにして互いに接合される。

【0023】

図3Bに示すように、コア12は、それぞれ縦断面(Y軸およびZ軸を含む切断面)が略E字形状の第1コア12aおよび第2コア12bを有する。各コア12a,12bは、フェライトコアで構成され、Y軸方向に延びる平板状のベース部13a,13bと、各ベース13a,13bのY軸方向の両端からZ軸方向に突出する側脚16a,16b,18a,18bと、各ベース13a,13bのY軸方向の中間位置からZ軸方向に突出する中脚14a,14bとを有する。

【0024】

なお、図面において、Z軸は、コイル部品10の高さ方向であり、コイル部品10におけるZ軸方向の高さが短くなるほど、コイル部品の低背化が可能となる。また、Y軸とX軸は、相互に垂直であり、しかもZ軸に垂直であり、この実施形態では、X軸がコイル部品10の長手方向に一致し、Y軸がフェライトコア12におけるベース13a,13bの長手方向に一致している。

【0025】

図4に示すように、第1ボビン40は、略矩形平板状の第1ボビン基板42を有する。第1ボビン基板42の底面側が、コイル部品の設置面(実装基板面)となる。第1ボビン基板42のX軸方向の一方の端部43には、複数(図示する例では4つ)の一次端子70がY軸方向に沿って所定間隔で固定してある。第1ボビン基板42のX軸方向の他方の端部には、端子が形成されていないが、第2ボビン50のX軸方向の他方の端部53には、二次端子72が形成してある。

【0026】

これらの端子70および72は、たとえば金属端子で構成され、合成樹脂などの絶縁材料で構成される第1ボビン基板42および第2ボビン基板52に対してインサート成形などにより一体成形される。後述するように、一次端子70には、一次コイル20のリード部(図示省略)が接続され、二次端子72には、二次コイル30のリード部(図示省略)が接続される。

【0027】

図3Aおよび図3Bに示すように、第1ボビン基板42の表面で略中央位置には、第1中空筒部44がZ軸方向に突出して形成してある。第1中空筒部44の上端には、第1ボビン上鍔部48がY軸−X軸平面で第1中空筒部44から径方向に突き出た形状を有しており、一次コイル20を保持する機能を有する。第1ボビン上鍔部48と第1ボビン基板42との間に位置する第1中空筒部44の外周には、一次コイル20をZ軸方向に沿って分割配置するための1以上の第1ボビン中間鍔部46が、第1ボビン上鍔部48と平行に形成してあってもよい。

【0028】

第1ボビン40における第1ボビン基板、第1中空筒部44、第1ボビン上鍔部48および第1ボビン中間鍔部46は、射出成形などにより一体成形してあることが好ましい。第1ボビン基板42における第1中空筒部44の内部には、Z軸方向に貫通する第1貫通孔44aが形成してある。第1貫通孔44aの横断面形状は、後述する第2ボビン50に形成してある第2貫通孔54aの横断面形状とも一致し、しかも、コア12a(12bも同様/以下同じ)における中脚14a(14bも同様/以下同じ)が挿入可能な楕円形状になっている。

【0029】

第1中空筒部44の外周には、一次コイル20が巻回してあり、一次コイル20の第1ボビン本体として機能し、第1ボビン中間鍔部46により、二つのコイル20a、20bに分けられている。ただし、本発明では、これに限定されず、二つ以上のコイルに分割されていても良いし、単一のコイルであっても良い。

【0030】

図4〜図6に示すように、一次コイル20の内の少なくとも一つの一次コイル20aの内周縁21aは、第1中空筒部44の外周形状に一致し、図6に示す平面図において、楕円を、その長軸方向の両端部の曲率が非対称になるように変形させたようなたまご形状を有している。本実施形態では、他の一次コイル20bの内周縁21bの形状は、別の一次コイル20aの内周縁21aと同じ形状になっているが、必ずしも同じでなくても良い。

【0031】

一次コイル20a,20bの外周縁22a,22bは、図3Aおよび図3Bに示す断面において、後述する第2ボビン基板52の外周縁からZ軸方向の下方に延びている側部壁55の内部に収まるようになっている。

【0032】

図4および図5に示すように、第1ボビン用基板42のY軸方向の両側上面には、図3Bに示す側部壁55のZ軸方向下方に形成してある凸部52aが着脱自在に嵌合する凹溝42aがX軸方向に沿って形成してある。

【0033】

図3A、図3Bおよび図4に示すように、第2ボビン50は、二次コイル30を保持するとともに、コイル部品10の外形状の一部を規定する。第2ボビン50は、二次コイル30が巻回される第2中空筒部54を有する。第2中空筒部54は、二次コイル30のボビン本体として機能する。

【0034】

第2中空筒部54の内部には、第1中空筒部44の第1貫通孔44aに対して連通する第2貫通孔54aが形成してある。第2貫通孔54aには、第2コア12bの中脚14bを挿通可能になっている。

【0035】

第2中空筒部54のZ軸方向の上端には、Y−X軸平面に沿って第2ボビン上鍔部58が形成してある。第2ボビン上鍔部58は、第1ボビン40の第1ボビン用基板42に対向して備えられた第2ボビン50の第2ボビン基板52と平行に設けられ、設置面と平行に延在する。

【0036】

第2ボビン上鍔部58の中央部では、第2コア12bの中脚14bを挿通させるための第2貫通孔54aの上端が開口してある。また、第2ボビン上鍔部58には、第2コア12bのベース部13bを設置するための設置溝部52bが形成してある。

【0037】

第2ボビン50の第2中空筒部54は、第2ボビン上鍔部58の下面から垂直に、Z軸方向の下方に向かって突出している。第2中空筒部54のZ軸方向の下端には、第1ボビン基板42よりも少し大きな矩形状の第2ボビン基板52がY−X軸平面に沿って形成してある。第2ボビン基板52は、第1ボビン用基板42の上側表面を覆うように装着される。

【0038】

第2ボビン基板52のY軸方向の両側端部には、前述したように、Z軸方向の下方に向かって張り出す側部壁55が形成されている。側部壁55の下端には、第1ボビン40の凹溝42aと係合する凸部52aが形成してある。

【0039】

第2ボビン上鍔部58と第2ボビン基板52との間に位置する第2中空筒部54の外周面には、二次コイル30をZ軸方向に沿って分割配置するための1以上の第2ボビン中間鍔部56が、第2ボビン上鍔部58と平行に、コイル部品10の用途等に応じて設けられてもよい。

【0040】

第2ボビン基板52と第2ボビン中空筒部54とが交差する部分で、第2ボビン基板52の底面には、第1中空筒部44の頂部に形成してある第1ボビン上鍔部48が入り込むことが可能な収容凹部54bが形成してある。収容凹部54bの内径形状は、第2貫通孔54aの内径形状よりも大きく、その内径形状は、第1ボビン上鍔部48の形状に対応し、その第1ボビン上鍔部48の周囲を覆うと共に、一部の第1コイル20bに外周を覆うようになっている。

【0041】

これらの鍔部56,58と第2中空筒部54と基板52と側壁部55とからなる第2ボビン50は、射出成形などにより一体成形される。

【0042】

本実施形態のコイル部品10は、コア12a(12b)の中脚14a(14b)の周辺を、一次コイル20と二次コイル30が、Z軸方向に分割されて配置してある縦型構造を有している。

【0043】

第2中空筒部54の外周面形状は、図4〜図6に示す二次コイル30の各分割コイル30a,30bを、所定の内周半径で楕円形状、またはその他の形状に巻回するために適した形状を有している。一方の分割コイル30aの内周縁31aは、図3Aおよび図3Bに示すように、第2ボビン基板52と中間鍔部56との間に位置する中空筒部54の外周面に接触する形状を有する。他方の分割コイル30bの内周縁31bは、中間鍔部56と上鍔部58との間に位置する中空筒部54の外周面に接触する形状を有する。また、一方の分割コイル30aの外周縁32aは、他方の分割コイル30bの外周縁32bよりも大きな外径を有する。

【0044】

本実施形態において、二次コイル30は、2つの独立したコイルによって構成されるが、二次コイル30は1つのコイルで構成されていても良く、3つ以上のコイルで構成されても良い。

【0045】

図5に示すように、一次端子70が形成してある第1ボビン基板42のX軸方向の一方の端部43付近まで、第1ボビン中間鍔部46のX軸方向先端部が延びている。この先端部には、第1ボビン中間鍔部46の上側に配置された一次コイル20bのリード線を一次端子70方向に案内するための案内切り欠き46aが形成してある。

【0046】

また、一次端子70が形成してある第1ボビン基板42のX軸方向の一方の端部43には、案内凹部43aが一次端子70の相互間に形成してあり、一次コイル20a,20bのリード線を一次端子70方向に案内するようになっている。

【0047】

図3Aに示すように、二次端子72が形成してある第2ボビン基板42のX軸方向の他方の端部53付近まで、第2ボビン中間鍔部56のX軸方向先端部が延びている。この先端部には、第2ボビン中間鍔部56の上側に配置された二次コイル30bのリード線を二次端子72方向に案内するための案内切り欠き56aが形成してある。

【0048】

また図3Aおよび図2Dに示すように、二次端子72が形成してある第2ボビン基板52のX軸方向の他方の端部53には、案内凹部53aが二次端子72の相互間に形成してあり、二次コイル30a,30bのリード線を二次端子72方向に案内するようになっている。

【0049】

本実施形態では、図6に示すように、一次コイル20の巻回中心C1と、二次コイル30の巻回中心C2とが、所定の基準方向(この例では、X軸方向)に沿って所定のズレ量Lxで位置ズレしていることに特徴を有する。なお、一次コイル20の巻回中心C1と、二次コイル30の巻回中心C2とは、たとえば次のようにして求める。

【0050】

本実施形態では、一次コイル20は、X軸方向に長軸を有する楕円に近いたまご形状であり、その内の巻数が多い一次コイル20aの内周縁21aについて、X軸方向の長さL1を求める。そのX軸方向の長さL1の中点を、一次コイル20aの巻回中心C1とする。この実施形態では、一次コイル20aに比較して巻数が少ない一次コイル20bの内周縁21bは、一次コイル20aの内周縁21aと形状が一致することから、その巻回中心は、一次コイル20aの巻回中心C1と同じである。一次コイルが複数に分割してあり、その巻回中心が異なる場合には、その巻回数に応じた加重平均を巻回中心としても良い。

【0051】

また、二次コイル30に関しても同様であり、以下のようにして求めることができる。

【0052】

本実施形態では、二次コイル30は、X軸方向に長軸を有する楕円形状であり、その内の巻数が多い二次コイル30bの内周縁31bについて、X軸方向の長さL2を求める。そのX軸方向の長さL2の中点を、二次コイル30bの巻回中心C2とする。この実施形態では、二次コイル30bに比較して巻数が少ない二次コイル30aの内周縁31aは、二次コイル30bの内周縁31bと同芯なので、その巻回中心は、二次コイル30bの巻回中心C2と同じである。二次コイルが複数に分割してあり、その巻回中心が異なる場合には、その巻回数に応じた加重平均を巻回中心としても良い。

【0053】

なお、本実施形態では、X軸方向を基準方向とし、巻回中心をX軸方向にずらしたが、その他の方向にずらしても同様な効果が得られる。ただし、コイル部品10の全体のコンパクト化を図るためには、楕円状の中脚14a(14b)の長軸方向と、略楕円形状のコイル20および30の長軸方向と、巻回中心のズレ方向とのいずれか二つ以上が一致していることが好ましい。

【0054】

本実施形態では、フェライトコアの中脚14a,14bにおけるX軸方向に沿った基準長さL0に対するズレ量Lxの比(Lx/Lo)が、好ましくは0.05〜0.30、さらに好ましくは0.09〜0.22の範囲にある。このズレ量の比(Lx/Lo)が小さすぎると、本実施形態の効果が小さく、比(Lx/Lo)が大きすぎると、漏洩磁束が大きくなりすぎて、漏洩磁束による発熱などの問題が生じる。

【0055】

本実施形態では、フェライトコア12が、分割可能な第1コア12aおよび第2コア12bで構成してあり、第1コア12aにおける第1中脚14aが、第1中空筒部44の第1貫通孔44aの内部に入り込み、第2コア12bにおける第2中脚14bが、第2中空筒部54の第2貫通孔54aの内部に入り込む。このような構造にすることで、コイル部品10の組立が、さらに容易になる。

【0056】

また本実施形態では、第1コア12aおよび第2コア12bのそれぞれのベース部13a,13bおよび側脚16a,16b,18a,18bとで、第1ボビン40および第2ボビン50の組み合わせを外側から覆っている。このような構造にすることで、漏洩磁束の防止を図ることができる。しかも本実施形態では、フェライトコア12の中脚14a,14bにおけるX軸方向に沿った基準長さL0に対して、ベース部12a,12bおよび側脚16a,16b,18a,18bのX軸方向に沿った幅W0(図5参照)は、同一でも異なっていても良いが、略同一にすることで、リーケージ特性の調整が容易である。

【0057】

なお、フェライトコア12の中脚14a,14bの横断面は、特に限定されず、円形でも楕円形状であっても良いが、楕円形状である場合には、この楕円形状の長軸方向が、X軸方向に一致することが好ましい。楕円形状の長軸方向に位置ずれさせることで、リーケージ特性の調整が容易である。

【0058】

さらに本実施形態では、図6に示すように、フェライトコアの中脚14a,14bにおけるX軸方向に沿ったコア中心C0と、一次コイル20の巻回中心C1と、二次コイル30の巻回中心C2とは、X軸方向に沿って、それぞれ相互に位置ズレしていても良いが、いずれか二つは、一致していても良い。

【0059】

特に、フェライトコアの中脚14a,14bにおけるX軸方向に沿ったコア中心C0に対して、一次コイル20の巻回中心C1と、二次コイル30の巻回中心C2とが、X軸方向に沿って、それぞれ反対側に位置ズレしていてもよい。

【0060】

たとえばコア中心C0に対しての一次コイル20の巻回中心C1の距離Lx1と、コア中心C0に対しての二次コイル30の巻回中心C2の距離Lx2との和が、ズレ量Lxとなるようにしても良い。このように反対側に位置ずれさせることで、一次コイルの巻回中心C1と二次コイルの巻回中心C2との位置ズレ量Lxを大きくすることでができる。また、反対側に位置ずれさせることで、コイル部品10の全体としての重心位置が、コイル部品10の中心に近くなり、ハンドリング性も向上する。

【0061】

さらに本実施形態では、第1中空筒部44の第1貫通孔44aと第2中空筒部54の第2貫通孔54aとが連通するように、しかも、第1中空筒部44の頂部が、第2ボビン基板52の底部に形成された凹部54bに入り込むように、第1ボビン40と第2ボビン50とが組み立てられる。このように構成することで、さらにコイル部品10の組立が容易になると共に、コイル部品10の低背化にも寄与する。

【0062】

本実施形態によれば、一次コイル20の巻回中心C1と、二次コイル30の巻回中心C2とを、所定の基準方向に沿って所定のズレ量Lxで位置ズレさせることで、所望のリーケージ特性を容易に得ることが可能になる。しかも、その位置ズレ量Lxの制御は、一次コイル20が巻回される第1中空筒部44の外周形状の軸芯と、二次コイル30が巻回される第2中空筒部54の外周形状の軸芯とを、所定のズレ量Lxで位置ズレさせるのみで実現させることができる。したがって、組立が容易で特性のバラツキが少ないコイル部品10を実現することができる。

【0063】

たとえばズレLx=0である従来のコイル部品のリーケージ特性を示すインダクタンスLrに比較して、ズレの比率Lx/L0が0.09〜0.22である本実施形態のコイル部品では、インダクタンスLrが、1.7〜2.4倍となり、共振トランスとして用いて好適なリーケージトランスを実現することができる。しかも、本実施形態のコイル部品の構造は、漏洩磁束が、基本的に多くない構造なので、発熱によるロスも抑制することができる。

なお、結合係数Kで比較すれば、ズレLx=0である従来のコイル部品の結合係数Kに比較して、ズレの比率Lx/L0が0.09〜0.22である本実施形態のコイル部品では、結合係数Kが、0.95〜0.92倍となり、共振トランスとして用いて好適なリーケージトランスを実現することができる。

【0064】

本実施形態に係るコイル部品10は、図4に示す各部材を組み立てると共に、第1ボビン40および第2ボビン50に巻き線を巻回することによって作成される。以下に、コイル部品10の製造方法の一例を、図4などを用いて説明する。コイル部品10の作製においては、まず、一次端子70および二次端子72を取り付けた第1ボビン40を準備する。第1ボビン40の材質は特に限定されないが、第1ボビン40は、樹脂等の絶縁材料によって形成される。

【0065】

次に、第1ボビン40の第1中空筒部44に巻き線を巻回し、一次コイル20を形成する。一次コイル20の形成に使用される巻き線としては、特に限定されないが、リッツ線等が好適に使用される。また、一次コイル20を形成する際の巻き線の末端部である一次リード線は、一次端子70に絡げられて接続される(図示省略)。

【0066】

次に、一次コイル20が形成された第1ボビン40に対して、図2に示す第2ボビン50を取り付ける。第2ボビン50における第2中空筒部54の外周には、二次コイル30が巻回してある。

【0067】

第2ボビン50と第1ボビン40とは、図3Bに示すように、第1ボビン基板42の表面に形成してある凹溝42aに、第2ボビン基板52の側部壁55の底部に形成してある凸部52aを嵌合させることによって組み立てられる。また、第2ボビン50と第1ボビン40とは、必要に応じて接着等により固定される。

【0068】

次に、一次コイル20、二次コイル30、第2ボビン50および第1ボビン40が組み合わせられた中間組立品に対して、Z軸方向の上下方向からコア12の第1コア12aと第2コア12bとを取り付け、コア12を形成する。すなわち、第1コア12aおよび第2コア12bの中脚14a,14bの先端同士、側脚16a,16bの先端同士、側脚18a,18bの先端同士を接合する。なお、中脚14a,14bの先端同士の間には、ギャップを持たせても良い。

【0069】

コア12の材質としては、金属、フェライト等の軟磁性材料が挙げられるが、特に限定されない。コア12の第1コア12aと第2コア12bは、接着材を用いて接着されるか、または外周をテープで巻かれることによって、第2ボビン50および第1ボビン40に固定される。なお、一連の組み立て工程の後に、コイル部品10に対してワニス含浸処理が施されても良い。以上のような工程により、本実施形態に係るコイル部品10を製造することができる。

【0070】

図5に示すように、コイル部品10は、中脚14a(14b)のZ軸方向(磁束が流れる方向)が設置面に対して垂直な縦型である。縦型であるコイル部品10は、図1、図3Aおよび図3Bに示すように、一次および二次コイル20,30のZ軸上下方向にコア12のベース部13a,13bが配置され、これらのベース部13a,13bが上下方向への漏れ磁束を抑制する効果を奏する。したがって、コイル部品10は、コイルの上下方向がコアによってほとんど遮蔽されない横型に比べて、コイル部品10の上下方向への漏れ磁束を抑制することができる。

【0071】

したがって、コイル部品10は、アルミ製の遮蔽板等を設けなくても、周辺の構造材等における渦電流の発生を防止することができる。また、渦電流の発生を防止することにより、コイル部品10は、渦電流の発生に伴う熱やノイズの発生を低減することができる。また、コイル部品10は、漏れ磁束を遮蔽するための遮蔽板を設ける必要がないため、良好な放熱特性を有する。さらに、コイル部品10は、コア12の中脚14および側脚16,18の長さが短いため、外部からの衝撃等によるコア12の損傷を防止することができる。

【0072】

なお、上述の実施形態において、コア12の中脚14a(14b)の断面形状は楕円であるが、中脚14a(14b)の断面形状は特に限定されず、円、多角形等、その他の形状であっても良い。また、一次コイル20および二次コイル30の巻回形状についても、特に限定されず、円、多角形等、その他の形状であっても良い。また、一次コイル20および二次コイル30は、同じ楕円形状である必要はなく、たとえば一方が楕円形状で他方が円形状でも良い。

【0073】

また、コイル、リード線および端子に対する「一次」および「二次」の名称は便宜的なものであり、本発明では、第1ボビン40に装着されるコイルを一次コイルと称し、第2ボビンに装着されるコイルを二次コイルと称し、必ずしも一次コイルが入力側である必要はなく、一次コイルが出力側であっても良く、二次コイルが入力側であっても良い。

【0074】

さらに、上述した実施形態では、第1ボビン40と第2ボビン50とをZ軸方向の上下方向から組み立ててコイル部品を構成する構造であるが、それに限定されない。たとえば第1ボビン40または第2ボビン50のいずれか一方には、水平方向に開口する収容凹部が形成してあり、その収容凹部に対して、水平方向からスライド式に、いずれか他方が組み付けられるスライド組立構造のコイル部品であっても良い。

【符号の説明】

【0075】

10…コイル部品

12…コア

12a…第1コア

12b…第2コア

13a,13b…ベース部

14a,14b…中脚

16a,16b,18a,18b…側脚

20,20a,20b…一次コイル

21a,21b…一次コイル内周縁

22a,22b…一次コイル外周縁

30,30a,30b…二次コイル

31a,31b…二次コイル内周縁

32a,32b…一次コイル外周縁

40…第1ボビン

42…第1ボビン用基板

44…第1中空筒部

44a…貫通孔

46…第1ボビン中間鍔部

48…第1ボビン上鍔部

50…第2ボビン

52…第2ボビン基板

54…第2中空筒部

54a…貫通孔

56…第2ボビン中間鍔部

58…第2ボビン上鍔部

70…一次端子

72…二次端子

【技術分野】

【0001】

本発明は、たとえば共振用トランスなどとしても好適に用いることができるコイル部品に関する。

【背景技術】

【0002】

コイル部品は、様々の電気製品に、様々な用途で用いられている。たとえば、液晶ディスプレイのバックライトの点灯回路においては、高電圧化によって表示装置を駆動させるための共振用トランスとしてのリーケージトランスが、一般に用いられている。

【0003】

リーケージトランスとしては、たとえば下記の特許文献1にも示すように、コイル部品の実装基板面に対して、コイルの巻軸が平行に配置される横タイプのコイル部品が知られている。このような横タイプのコイル部品では、実装基板面に対して上下方向への漏れ磁束が大きいという課題を有している。

【0004】

漏れ磁束を小さくするために、横タイプのコイル部品の上下をアルミ板やアルミ箔で覆うことも考えられるが、放熱性が悪くなるという課題を有する。

【0005】

また、その他のリーケージトランスとして、たとえば下記の特許文献2にも示すように、コイル部品の実装基板面に対して、コイルの巻軸が垂直に配置される縦タイプのコイル部品も知られている。縦タイプのコイル部品では、その構造のために、実装基板面に対して上下方向への漏れ磁束を小さくすることができる。

【0006】

しかしながら、縦タイプのコイル部品では、一次コイルと二次コイルとが、同芯状に配置され、結合係数Kが良すぎて(たとえばK=0.95以上)、共振用トランスとしての安定動作が難しいという課題を有する。たとえば縦タイプのコイル部品において、所望のリーケージ特性を得るためには、同軸状に配置される一次コイルと二次コイルとの離間距離を微妙に調整したり、コアに漏洩用コアを追加したりしなければならないなどの課題を有している。そのため、従来の縦タイプのコイル部品では、組立が煩雑になり、特性のバラツキが生じやすいなどの課題を有する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−108390号公報

【特許文献2】特開2005−158927号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、このような実状に鑑みてなされ、その目的は、所望のリーケージ特性を容易に得ることが可能であり、しかも組立が容易で特性のバラツキが少ないコイル部品を提供することである。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明に係るコイル部品は、

一次コイルが外周に巻回される第1中空筒部が形成してある第1ボビンと、

前記第1ボビンに装着され、二次コイルが外周に巻回される第2中空筒部が形成してある第2ボビンと、

を有するコイル部品であって、

前記一次コイルの巻回中心と、前記二次コイルの巻回中心とが、所定の基準方向に沿って所定のズレ量(Lx)で位置ズレしていることを特徴とする。

【0010】

本発明者等は、所望のリーケージ特性を容易に得るための手段に関して、鋭意検討した結果、一次コイルの巻回中心と、二次コイルの巻回中心とを、所定の基準方向に沿って所定のズレ量(Lx)で位置ズレさせることで、リーケージ特性を変化させることができることを見出し、本発明を完成させるに至った。

【0011】

すなわち、本発明によれば、一次コイルの巻回中心と、二次コイルの巻回中心とを、所定の基準方向に沿って所定のズレ量(Lx)で位置ズレさせることで、所望のリーケージ特性を容易に得ることが可能になる。しかも、その位置ズレ量の制御は、一次コイルが巻回される第1中空筒部の外周形状の軸芯と、二次コイルが巻回される第2中空筒部の外周形状の軸芯とを、所定のズレ量(Lx)で位置ズレさせるのみで実現させることができる。したがって、組立が容易で特性のバラツキが少ないコイル部品を実現することができる。

【0012】

好ましくは、前記第1中空筒部の第1貫通孔と前記第2中空筒部の第2貫通孔とが連通するように、前記第1ボビンと第2ボビンとが組み立てられる。好ましくは、これらの第1貫通孔および第2貫通孔には、フェライトコアの中脚が挿入される。このような構造にすることで、コイル部品の組立が、さらに容易になる。

【0013】

好ましくは、前記フェライトコアの中脚における前記基準方向に沿った基準長さ(L0)に対する前記ズレ量(Lx)の比(Lx/Lo)が、0.05〜0.30、さらに好ましくは0.09〜0.22の範囲にある。このズレ量(Lx)の比(Lx/Lo)が小さすぎると、本発明の効果が小さく、比(Lx/Lo)が大きすぎると、漏洩磁束が大きくなりすぎて、漏洩磁束による発熱などの問題が生じる。

【0014】

好ましくは、前記フェライトコアが、分割可能な第1コアおよび第2コアで構成してあり、前記第1コアにおける第1中脚が、前記第1中空筒部の第1貫通孔の内部に入り込み、前記第2コアにおける第2中脚が、前記第2中空筒部の第2貫通孔の内部に入り込む。このような構造にすることで、コイル部品の組立が、さらに容易になる。

【0015】

好ましくは、前記第1コアおよび第2コアのそれぞれのベース部および側脚とで、前記第1ボビンおよび前記第2ボビンの組み合わせを外側から覆っている。このような構造にすることで、漏洩磁束の防止を図ることができる。フェライトコアの中脚における前記基準方向に沿った基準長さ(L0)に対して、ベース部および側脚の基準方向に沿った幅(W0)は、同一でも異なっていても良いが、略同一にすることで、リーケージ特性の調整が容易である。

【0016】

前記フェライトコアの中脚の横断面は、特に限定されず、円形でも楕円形状であっても良いが、楕円形状である場合には、この楕円形状の長軸方向が、前記基準方向に一致することが好ましい。楕円形状の長軸方向に位置ずれさせることで、リーケージ特性の調整が容易である。

【0017】

前記フェライトコアの中脚における前記基準方向に沿ったコア中心と、前記一次コイルの巻回中心と、前記二次コイルの巻回中心とは、前記基準方向に沿って、それぞれ相互に位置ズレしていても良いが、いずれか二つは、一致していても良い。

【0018】

前記フェライトコアの中脚における前記基準方向に沿ったコア中心に対して、前記一次コイルの巻回中心と、前記二次コイルの巻回中心とが、前記基準方向に沿って、それぞれ反対側に位置ズレしていてもよい。反対側に位置ずれさせることで、一次コイルの巻回中心と二次コイルの巻回中心との位置ズレ量を大きくすることでができる。また、反対側に位置ずれさせることで、コイル部品の全体としての重心位置が、コイル部品の中心に近くなり、ハンドリング性も向上する。

【0019】

前記第1中空筒部の第1貫通孔と前記第2中空筒部の第2貫通孔とが連通するように、しかも、前記第1中空筒部の頂部が、前記第2ボビン基板の底部に形成された凹部に入り込むように、前記第1ボビンと第2ボビンとが組み立てられてもよい。このように構成することで、さらにコイル部品の組立が容易になると共に、コイル部品の低背化にも寄与する。

【図面の簡単な説明】

【0020】

【図1】図1は本発明の一実施形態に係るコイル部品の全体斜視図である。

【図2A】図2Aは図1に示すコイル部品の正面図である。

【図2B】図2Bは図1に示すコイル部品の背面図である。

【図2C】図2Cは図1に示すコイル部品の右側面図である。

【図2D】図2Dは図1に示すコイル部品の左側面図である。

【図2E】図2Eは図1に示すコイル部品の平面図である。

【図2F】図2Fは図1に示すコイル部品の底面図である。

【図3A】図3Aは図1に示すコイル部品のIIIA−IIIAに沿う断面図である。

【図3B】図3Bは図1に示すコイル部品のIIIB−IIIBに沿う断面図である。

【図4】図4は図1に示すコイル部品の分解斜視図である。

【図5】図5は図1に示すコイル部品の一部省略斜視図である。

【図6】図6はフェライトコアの中脚と一次コイルと二次コイルとの位置関係を示す平面図である。

【発明を実施するための形態】

【0021】

以下、本発明を、図面に示す実施形態に基づき説明する。

図1、図2A〜図2Fに示すように、本発明の一実施形態に係るコイル部品10は、コア12と、第1ボビン40と、第2ボビン50とを有する。

【0022】

コイル部品10のコア12は、後述するコイルにより発生する磁束を通過させる磁路を形成し、別々に成形された2つの部品である第1コア12aと第2コア12bとを、組み立てて形成される。第1コア12aと第2コア12bとは、対称な形状を有しており、第2ボビン50および第1ボビン40を上下方向(図1においてZ軸方向)から挟むようにして互いに接合される。

【0023】

図3Bに示すように、コア12は、それぞれ縦断面(Y軸およびZ軸を含む切断面)が略E字形状の第1コア12aおよび第2コア12bを有する。各コア12a,12bは、フェライトコアで構成され、Y軸方向に延びる平板状のベース部13a,13bと、各ベース13a,13bのY軸方向の両端からZ軸方向に突出する側脚16a,16b,18a,18bと、各ベース13a,13bのY軸方向の中間位置からZ軸方向に突出する中脚14a,14bとを有する。

【0024】

なお、図面において、Z軸は、コイル部品10の高さ方向であり、コイル部品10におけるZ軸方向の高さが短くなるほど、コイル部品の低背化が可能となる。また、Y軸とX軸は、相互に垂直であり、しかもZ軸に垂直であり、この実施形態では、X軸がコイル部品10の長手方向に一致し、Y軸がフェライトコア12におけるベース13a,13bの長手方向に一致している。

【0025】

図4に示すように、第1ボビン40は、略矩形平板状の第1ボビン基板42を有する。第1ボビン基板42の底面側が、コイル部品の設置面(実装基板面)となる。第1ボビン基板42のX軸方向の一方の端部43には、複数(図示する例では4つ)の一次端子70がY軸方向に沿って所定間隔で固定してある。第1ボビン基板42のX軸方向の他方の端部には、端子が形成されていないが、第2ボビン50のX軸方向の他方の端部53には、二次端子72が形成してある。

【0026】

これらの端子70および72は、たとえば金属端子で構成され、合成樹脂などの絶縁材料で構成される第1ボビン基板42および第2ボビン基板52に対してインサート成形などにより一体成形される。後述するように、一次端子70には、一次コイル20のリード部(図示省略)が接続され、二次端子72には、二次コイル30のリード部(図示省略)が接続される。

【0027】

図3Aおよび図3Bに示すように、第1ボビン基板42の表面で略中央位置には、第1中空筒部44がZ軸方向に突出して形成してある。第1中空筒部44の上端には、第1ボビン上鍔部48がY軸−X軸平面で第1中空筒部44から径方向に突き出た形状を有しており、一次コイル20を保持する機能を有する。第1ボビン上鍔部48と第1ボビン基板42との間に位置する第1中空筒部44の外周には、一次コイル20をZ軸方向に沿って分割配置するための1以上の第1ボビン中間鍔部46が、第1ボビン上鍔部48と平行に形成してあってもよい。

【0028】

第1ボビン40における第1ボビン基板、第1中空筒部44、第1ボビン上鍔部48および第1ボビン中間鍔部46は、射出成形などにより一体成形してあることが好ましい。第1ボビン基板42における第1中空筒部44の内部には、Z軸方向に貫通する第1貫通孔44aが形成してある。第1貫通孔44aの横断面形状は、後述する第2ボビン50に形成してある第2貫通孔54aの横断面形状とも一致し、しかも、コア12a(12bも同様/以下同じ)における中脚14a(14bも同様/以下同じ)が挿入可能な楕円形状になっている。

【0029】

第1中空筒部44の外周には、一次コイル20が巻回してあり、一次コイル20の第1ボビン本体として機能し、第1ボビン中間鍔部46により、二つのコイル20a、20bに分けられている。ただし、本発明では、これに限定されず、二つ以上のコイルに分割されていても良いし、単一のコイルであっても良い。

【0030】

図4〜図6に示すように、一次コイル20の内の少なくとも一つの一次コイル20aの内周縁21aは、第1中空筒部44の外周形状に一致し、図6に示す平面図において、楕円を、その長軸方向の両端部の曲率が非対称になるように変形させたようなたまご形状を有している。本実施形態では、他の一次コイル20bの内周縁21bの形状は、別の一次コイル20aの内周縁21aと同じ形状になっているが、必ずしも同じでなくても良い。

【0031】

一次コイル20a,20bの外周縁22a,22bは、図3Aおよび図3Bに示す断面において、後述する第2ボビン基板52の外周縁からZ軸方向の下方に延びている側部壁55の内部に収まるようになっている。

【0032】

図4および図5に示すように、第1ボビン用基板42のY軸方向の両側上面には、図3Bに示す側部壁55のZ軸方向下方に形成してある凸部52aが着脱自在に嵌合する凹溝42aがX軸方向に沿って形成してある。

【0033】

図3A、図3Bおよび図4に示すように、第2ボビン50は、二次コイル30を保持するとともに、コイル部品10の外形状の一部を規定する。第2ボビン50は、二次コイル30が巻回される第2中空筒部54を有する。第2中空筒部54は、二次コイル30のボビン本体として機能する。

【0034】

第2中空筒部54の内部には、第1中空筒部44の第1貫通孔44aに対して連通する第2貫通孔54aが形成してある。第2貫通孔54aには、第2コア12bの中脚14bを挿通可能になっている。

【0035】

第2中空筒部54のZ軸方向の上端には、Y−X軸平面に沿って第2ボビン上鍔部58が形成してある。第2ボビン上鍔部58は、第1ボビン40の第1ボビン用基板42に対向して備えられた第2ボビン50の第2ボビン基板52と平行に設けられ、設置面と平行に延在する。

【0036】

第2ボビン上鍔部58の中央部では、第2コア12bの中脚14bを挿通させるための第2貫通孔54aの上端が開口してある。また、第2ボビン上鍔部58には、第2コア12bのベース部13bを設置するための設置溝部52bが形成してある。

【0037】

第2ボビン50の第2中空筒部54は、第2ボビン上鍔部58の下面から垂直に、Z軸方向の下方に向かって突出している。第2中空筒部54のZ軸方向の下端には、第1ボビン基板42よりも少し大きな矩形状の第2ボビン基板52がY−X軸平面に沿って形成してある。第2ボビン基板52は、第1ボビン用基板42の上側表面を覆うように装着される。

【0038】

第2ボビン基板52のY軸方向の両側端部には、前述したように、Z軸方向の下方に向かって張り出す側部壁55が形成されている。側部壁55の下端には、第1ボビン40の凹溝42aと係合する凸部52aが形成してある。

【0039】

第2ボビン上鍔部58と第2ボビン基板52との間に位置する第2中空筒部54の外周面には、二次コイル30をZ軸方向に沿って分割配置するための1以上の第2ボビン中間鍔部56が、第2ボビン上鍔部58と平行に、コイル部品10の用途等に応じて設けられてもよい。

【0040】

第2ボビン基板52と第2ボビン中空筒部54とが交差する部分で、第2ボビン基板52の底面には、第1中空筒部44の頂部に形成してある第1ボビン上鍔部48が入り込むことが可能な収容凹部54bが形成してある。収容凹部54bの内径形状は、第2貫通孔54aの内径形状よりも大きく、その内径形状は、第1ボビン上鍔部48の形状に対応し、その第1ボビン上鍔部48の周囲を覆うと共に、一部の第1コイル20bに外周を覆うようになっている。

【0041】

これらの鍔部56,58と第2中空筒部54と基板52と側壁部55とからなる第2ボビン50は、射出成形などにより一体成形される。

【0042】

本実施形態のコイル部品10は、コア12a(12b)の中脚14a(14b)の周辺を、一次コイル20と二次コイル30が、Z軸方向に分割されて配置してある縦型構造を有している。

【0043】

第2中空筒部54の外周面形状は、図4〜図6に示す二次コイル30の各分割コイル30a,30bを、所定の内周半径で楕円形状、またはその他の形状に巻回するために適した形状を有している。一方の分割コイル30aの内周縁31aは、図3Aおよび図3Bに示すように、第2ボビン基板52と中間鍔部56との間に位置する中空筒部54の外周面に接触する形状を有する。他方の分割コイル30bの内周縁31bは、中間鍔部56と上鍔部58との間に位置する中空筒部54の外周面に接触する形状を有する。また、一方の分割コイル30aの外周縁32aは、他方の分割コイル30bの外周縁32bよりも大きな外径を有する。

【0044】

本実施形態において、二次コイル30は、2つの独立したコイルによって構成されるが、二次コイル30は1つのコイルで構成されていても良く、3つ以上のコイルで構成されても良い。

【0045】

図5に示すように、一次端子70が形成してある第1ボビン基板42のX軸方向の一方の端部43付近まで、第1ボビン中間鍔部46のX軸方向先端部が延びている。この先端部には、第1ボビン中間鍔部46の上側に配置された一次コイル20bのリード線を一次端子70方向に案内するための案内切り欠き46aが形成してある。

【0046】

また、一次端子70が形成してある第1ボビン基板42のX軸方向の一方の端部43には、案内凹部43aが一次端子70の相互間に形成してあり、一次コイル20a,20bのリード線を一次端子70方向に案内するようになっている。

【0047】

図3Aに示すように、二次端子72が形成してある第2ボビン基板42のX軸方向の他方の端部53付近まで、第2ボビン中間鍔部56のX軸方向先端部が延びている。この先端部には、第2ボビン中間鍔部56の上側に配置された二次コイル30bのリード線を二次端子72方向に案内するための案内切り欠き56aが形成してある。

【0048】

また図3Aおよび図2Dに示すように、二次端子72が形成してある第2ボビン基板52のX軸方向の他方の端部53には、案内凹部53aが二次端子72の相互間に形成してあり、二次コイル30a,30bのリード線を二次端子72方向に案内するようになっている。

【0049】

本実施形態では、図6に示すように、一次コイル20の巻回中心C1と、二次コイル30の巻回中心C2とが、所定の基準方向(この例では、X軸方向)に沿って所定のズレ量Lxで位置ズレしていることに特徴を有する。なお、一次コイル20の巻回中心C1と、二次コイル30の巻回中心C2とは、たとえば次のようにして求める。

【0050】

本実施形態では、一次コイル20は、X軸方向に長軸を有する楕円に近いたまご形状であり、その内の巻数が多い一次コイル20aの内周縁21aについて、X軸方向の長さL1を求める。そのX軸方向の長さL1の中点を、一次コイル20aの巻回中心C1とする。この実施形態では、一次コイル20aに比較して巻数が少ない一次コイル20bの内周縁21bは、一次コイル20aの内周縁21aと形状が一致することから、その巻回中心は、一次コイル20aの巻回中心C1と同じである。一次コイルが複数に分割してあり、その巻回中心が異なる場合には、その巻回数に応じた加重平均を巻回中心としても良い。

【0051】

また、二次コイル30に関しても同様であり、以下のようにして求めることができる。

【0052】

本実施形態では、二次コイル30は、X軸方向に長軸を有する楕円形状であり、その内の巻数が多い二次コイル30bの内周縁31bについて、X軸方向の長さL2を求める。そのX軸方向の長さL2の中点を、二次コイル30bの巻回中心C2とする。この実施形態では、二次コイル30bに比較して巻数が少ない二次コイル30aの内周縁31aは、二次コイル30bの内周縁31bと同芯なので、その巻回中心は、二次コイル30bの巻回中心C2と同じである。二次コイルが複数に分割してあり、その巻回中心が異なる場合には、その巻回数に応じた加重平均を巻回中心としても良い。

【0053】

なお、本実施形態では、X軸方向を基準方向とし、巻回中心をX軸方向にずらしたが、その他の方向にずらしても同様な効果が得られる。ただし、コイル部品10の全体のコンパクト化を図るためには、楕円状の中脚14a(14b)の長軸方向と、略楕円形状のコイル20および30の長軸方向と、巻回中心のズレ方向とのいずれか二つ以上が一致していることが好ましい。

【0054】

本実施形態では、フェライトコアの中脚14a,14bにおけるX軸方向に沿った基準長さL0に対するズレ量Lxの比(Lx/Lo)が、好ましくは0.05〜0.30、さらに好ましくは0.09〜0.22の範囲にある。このズレ量の比(Lx/Lo)が小さすぎると、本実施形態の効果が小さく、比(Lx/Lo)が大きすぎると、漏洩磁束が大きくなりすぎて、漏洩磁束による発熱などの問題が生じる。

【0055】

本実施形態では、フェライトコア12が、分割可能な第1コア12aおよび第2コア12bで構成してあり、第1コア12aにおける第1中脚14aが、第1中空筒部44の第1貫通孔44aの内部に入り込み、第2コア12bにおける第2中脚14bが、第2中空筒部54の第2貫通孔54aの内部に入り込む。このような構造にすることで、コイル部品10の組立が、さらに容易になる。

【0056】

また本実施形態では、第1コア12aおよび第2コア12bのそれぞれのベース部13a,13bおよび側脚16a,16b,18a,18bとで、第1ボビン40および第2ボビン50の組み合わせを外側から覆っている。このような構造にすることで、漏洩磁束の防止を図ることができる。しかも本実施形態では、フェライトコア12の中脚14a,14bにおけるX軸方向に沿った基準長さL0に対して、ベース部12a,12bおよび側脚16a,16b,18a,18bのX軸方向に沿った幅W0(図5参照)は、同一でも異なっていても良いが、略同一にすることで、リーケージ特性の調整が容易である。

【0057】

なお、フェライトコア12の中脚14a,14bの横断面は、特に限定されず、円形でも楕円形状であっても良いが、楕円形状である場合には、この楕円形状の長軸方向が、X軸方向に一致することが好ましい。楕円形状の長軸方向に位置ずれさせることで、リーケージ特性の調整が容易である。

【0058】

さらに本実施形態では、図6に示すように、フェライトコアの中脚14a,14bにおけるX軸方向に沿ったコア中心C0と、一次コイル20の巻回中心C1と、二次コイル30の巻回中心C2とは、X軸方向に沿って、それぞれ相互に位置ズレしていても良いが、いずれか二つは、一致していても良い。

【0059】

特に、フェライトコアの中脚14a,14bにおけるX軸方向に沿ったコア中心C0に対して、一次コイル20の巻回中心C1と、二次コイル30の巻回中心C2とが、X軸方向に沿って、それぞれ反対側に位置ズレしていてもよい。

【0060】

たとえばコア中心C0に対しての一次コイル20の巻回中心C1の距離Lx1と、コア中心C0に対しての二次コイル30の巻回中心C2の距離Lx2との和が、ズレ量Lxとなるようにしても良い。このように反対側に位置ずれさせることで、一次コイルの巻回中心C1と二次コイルの巻回中心C2との位置ズレ量Lxを大きくすることでができる。また、反対側に位置ずれさせることで、コイル部品10の全体としての重心位置が、コイル部品10の中心に近くなり、ハンドリング性も向上する。

【0061】

さらに本実施形態では、第1中空筒部44の第1貫通孔44aと第2中空筒部54の第2貫通孔54aとが連通するように、しかも、第1中空筒部44の頂部が、第2ボビン基板52の底部に形成された凹部54bに入り込むように、第1ボビン40と第2ボビン50とが組み立てられる。このように構成することで、さらにコイル部品10の組立が容易になると共に、コイル部品10の低背化にも寄与する。

【0062】

本実施形態によれば、一次コイル20の巻回中心C1と、二次コイル30の巻回中心C2とを、所定の基準方向に沿って所定のズレ量Lxで位置ズレさせることで、所望のリーケージ特性を容易に得ることが可能になる。しかも、その位置ズレ量Lxの制御は、一次コイル20が巻回される第1中空筒部44の外周形状の軸芯と、二次コイル30が巻回される第2中空筒部54の外周形状の軸芯とを、所定のズレ量Lxで位置ズレさせるのみで実現させることができる。したがって、組立が容易で特性のバラツキが少ないコイル部品10を実現することができる。

【0063】

たとえばズレLx=0である従来のコイル部品のリーケージ特性を示すインダクタンスLrに比較して、ズレの比率Lx/L0が0.09〜0.22である本実施形態のコイル部品では、インダクタンスLrが、1.7〜2.4倍となり、共振トランスとして用いて好適なリーケージトランスを実現することができる。しかも、本実施形態のコイル部品の構造は、漏洩磁束が、基本的に多くない構造なので、発熱によるロスも抑制することができる。

なお、結合係数Kで比較すれば、ズレLx=0である従来のコイル部品の結合係数Kに比較して、ズレの比率Lx/L0が0.09〜0.22である本実施形態のコイル部品では、結合係数Kが、0.95〜0.92倍となり、共振トランスとして用いて好適なリーケージトランスを実現することができる。

【0064】

本実施形態に係るコイル部品10は、図4に示す各部材を組み立てると共に、第1ボビン40および第2ボビン50に巻き線を巻回することによって作成される。以下に、コイル部品10の製造方法の一例を、図4などを用いて説明する。コイル部品10の作製においては、まず、一次端子70および二次端子72を取り付けた第1ボビン40を準備する。第1ボビン40の材質は特に限定されないが、第1ボビン40は、樹脂等の絶縁材料によって形成される。

【0065】

次に、第1ボビン40の第1中空筒部44に巻き線を巻回し、一次コイル20を形成する。一次コイル20の形成に使用される巻き線としては、特に限定されないが、リッツ線等が好適に使用される。また、一次コイル20を形成する際の巻き線の末端部である一次リード線は、一次端子70に絡げられて接続される(図示省略)。

【0066】

次に、一次コイル20が形成された第1ボビン40に対して、図2に示す第2ボビン50を取り付ける。第2ボビン50における第2中空筒部54の外周には、二次コイル30が巻回してある。

【0067】

第2ボビン50と第1ボビン40とは、図3Bに示すように、第1ボビン基板42の表面に形成してある凹溝42aに、第2ボビン基板52の側部壁55の底部に形成してある凸部52aを嵌合させることによって組み立てられる。また、第2ボビン50と第1ボビン40とは、必要に応じて接着等により固定される。

【0068】

次に、一次コイル20、二次コイル30、第2ボビン50および第1ボビン40が組み合わせられた中間組立品に対して、Z軸方向の上下方向からコア12の第1コア12aと第2コア12bとを取り付け、コア12を形成する。すなわち、第1コア12aおよび第2コア12bの中脚14a,14bの先端同士、側脚16a,16bの先端同士、側脚18a,18bの先端同士を接合する。なお、中脚14a,14bの先端同士の間には、ギャップを持たせても良い。

【0069】

コア12の材質としては、金属、フェライト等の軟磁性材料が挙げられるが、特に限定されない。コア12の第1コア12aと第2コア12bは、接着材を用いて接着されるか、または外周をテープで巻かれることによって、第2ボビン50および第1ボビン40に固定される。なお、一連の組み立て工程の後に、コイル部品10に対してワニス含浸処理が施されても良い。以上のような工程により、本実施形態に係るコイル部品10を製造することができる。

【0070】

図5に示すように、コイル部品10は、中脚14a(14b)のZ軸方向(磁束が流れる方向)が設置面に対して垂直な縦型である。縦型であるコイル部品10は、図1、図3Aおよび図3Bに示すように、一次および二次コイル20,30のZ軸上下方向にコア12のベース部13a,13bが配置され、これらのベース部13a,13bが上下方向への漏れ磁束を抑制する効果を奏する。したがって、コイル部品10は、コイルの上下方向がコアによってほとんど遮蔽されない横型に比べて、コイル部品10の上下方向への漏れ磁束を抑制することができる。

【0071】

したがって、コイル部品10は、アルミ製の遮蔽板等を設けなくても、周辺の構造材等における渦電流の発生を防止することができる。また、渦電流の発生を防止することにより、コイル部品10は、渦電流の発生に伴う熱やノイズの発生を低減することができる。また、コイル部品10は、漏れ磁束を遮蔽するための遮蔽板を設ける必要がないため、良好な放熱特性を有する。さらに、コイル部品10は、コア12の中脚14および側脚16,18の長さが短いため、外部からの衝撃等によるコア12の損傷を防止することができる。

【0072】

なお、上述の実施形態において、コア12の中脚14a(14b)の断面形状は楕円であるが、中脚14a(14b)の断面形状は特に限定されず、円、多角形等、その他の形状であっても良い。また、一次コイル20および二次コイル30の巻回形状についても、特に限定されず、円、多角形等、その他の形状であっても良い。また、一次コイル20および二次コイル30は、同じ楕円形状である必要はなく、たとえば一方が楕円形状で他方が円形状でも良い。

【0073】

また、コイル、リード線および端子に対する「一次」および「二次」の名称は便宜的なものであり、本発明では、第1ボビン40に装着されるコイルを一次コイルと称し、第2ボビンに装着されるコイルを二次コイルと称し、必ずしも一次コイルが入力側である必要はなく、一次コイルが出力側であっても良く、二次コイルが入力側であっても良い。

【0074】

さらに、上述した実施形態では、第1ボビン40と第2ボビン50とをZ軸方向の上下方向から組み立ててコイル部品を構成する構造であるが、それに限定されない。たとえば第1ボビン40または第2ボビン50のいずれか一方には、水平方向に開口する収容凹部が形成してあり、その収容凹部に対して、水平方向からスライド式に、いずれか他方が組み付けられるスライド組立構造のコイル部品であっても良い。

【符号の説明】

【0075】

10…コイル部品

12…コア

12a…第1コア

12b…第2コア

13a,13b…ベース部

14a,14b…中脚

16a,16b,18a,18b…側脚

20,20a,20b…一次コイル

21a,21b…一次コイル内周縁

22a,22b…一次コイル外周縁

30,30a,30b…二次コイル

31a,31b…二次コイル内周縁

32a,32b…一次コイル外周縁

40…第1ボビン

42…第1ボビン用基板

44…第1中空筒部

44a…貫通孔

46…第1ボビン中間鍔部

48…第1ボビン上鍔部

50…第2ボビン

52…第2ボビン基板

54…第2中空筒部

54a…貫通孔

56…第2ボビン中間鍔部

58…第2ボビン上鍔部

70…一次端子

72…二次端子

【特許請求の範囲】

【請求項1】

一次コイルが外周に巻回される第1中空筒部が形成してある第1ボビンと、

前記第1ボビンに装着され、二次コイルが外周に巻回される第2中空筒部が形成してある第2ボビンと、

を有するコイル部品であって、

前記一次コイルの巻回中心と、前記二次コイルの巻回中心とが、所定の基準方向に沿って所定のズレ量(Lx)で位置ズレしていることを特徴とするコイル部品。

【請求項2】

前記第1中空筒部の第1貫通孔と前記第2中空筒部の第2貫通孔とが連通するように、前記第1ボビンと第2ボビンとが組み立てられ、

これらの第1貫通孔および第2貫通孔には、フェライトコアの中脚が挿入され、

前記フェライトコアの中脚における前記基準方向に沿った基準長さ(L0)に対する前記ズレ量(Lx)の比(Lx/Lo)が、0.05〜0.30の範囲にある請求項1に記載のコイル部品。

【請求項3】

前記フェライトコアが、分割可能な第1コアおよび第2コアで構成してあり、前記第1コアにおける第1中脚が、前記第1中空筒部の第1貫通孔の内部に入り込み、

前記第2コアにおける第2中脚が、前記第2中空筒部の第2貫通孔の内部に入り込み、

前記第1コアおよび第2コアのそれぞれのベース部および側脚とで、前記第1ボビンおよび前記第2ボビンの組み合わせを外側から覆っている請求項2に記載のコイル部品。

【請求項4】

前記フェライトコアの中脚の横断面が楕円形状であり、この楕円形状の長軸方向が、前記基準方向に一致する請求項2または3に記載のコイル部品。

【請求項5】

前記フェライトコアの中脚における前記基準方向に沿ったコア中心に対して、前記一次コイルの巻回中心と、前記二次コイルの巻回中心とが、前記基準方向に沿って、それぞれ位置ズレしている請求項2〜4のいずれかに記載のコイル部品。

【請求項6】

前記フェライトコアの中脚における前記基準方向に沿ったコア中心に対して、前記一次コイルの巻回中心と、前記二次コイルの巻回中心とが、前記基準方向に沿って、それぞれ反対側に位置ズレしている請求項5に記載のコイル部品。

【請求項7】

前記第1中空筒部の第1貫通孔と前記第2中空筒部の第2貫通孔とが連通するように、しかも、前記第1中空筒部の頂部が、前記第2ボビン基板の底部に形成された凹部に入り込むように、前記第1ボビンと第2ボビンとが組み立てられる請求項1〜6のいずれかに記載のコイル部品。

【請求項1】

一次コイルが外周に巻回される第1中空筒部が形成してある第1ボビンと、

前記第1ボビンに装着され、二次コイルが外周に巻回される第2中空筒部が形成してある第2ボビンと、

を有するコイル部品であって、

前記一次コイルの巻回中心と、前記二次コイルの巻回中心とが、所定の基準方向に沿って所定のズレ量(Lx)で位置ズレしていることを特徴とするコイル部品。

【請求項2】

前記第1中空筒部の第1貫通孔と前記第2中空筒部の第2貫通孔とが連通するように、前記第1ボビンと第2ボビンとが組み立てられ、

これらの第1貫通孔および第2貫通孔には、フェライトコアの中脚が挿入され、

前記フェライトコアの中脚における前記基準方向に沿った基準長さ(L0)に対する前記ズレ量(Lx)の比(Lx/Lo)が、0.05〜0.30の範囲にある請求項1に記載のコイル部品。

【請求項3】

前記フェライトコアが、分割可能な第1コアおよび第2コアで構成してあり、前記第1コアにおける第1中脚が、前記第1中空筒部の第1貫通孔の内部に入り込み、

前記第2コアにおける第2中脚が、前記第2中空筒部の第2貫通孔の内部に入り込み、

前記第1コアおよび第2コアのそれぞれのベース部および側脚とで、前記第1ボビンおよび前記第2ボビンの組み合わせを外側から覆っている請求項2に記載のコイル部品。

【請求項4】

前記フェライトコアの中脚の横断面が楕円形状であり、この楕円形状の長軸方向が、前記基準方向に一致する請求項2または3に記載のコイル部品。

【請求項5】

前記フェライトコアの中脚における前記基準方向に沿ったコア中心に対して、前記一次コイルの巻回中心と、前記二次コイルの巻回中心とが、前記基準方向に沿って、それぞれ位置ズレしている請求項2〜4のいずれかに記載のコイル部品。

【請求項6】

前記フェライトコアの中脚における前記基準方向に沿ったコア中心に対して、前記一次コイルの巻回中心と、前記二次コイルの巻回中心とが、前記基準方向に沿って、それぞれ反対側に位置ズレしている請求項5に記載のコイル部品。

【請求項7】

前記第1中空筒部の第1貫通孔と前記第2中空筒部の第2貫通孔とが連通するように、しかも、前記第1中空筒部の頂部が、前記第2ボビン基板の底部に形成された凹部に入り込むように、前記第1ボビンと第2ボビンとが組み立てられる請求項1〜6のいずれかに記載のコイル部品。

【図1】

【図2A】

【図2B】

【図2C】

【図2D】

【図2E】

【図2F】

【図3A】

【図3B】

【図4】

【図5】

【図6】

【図2A】

【図2B】

【図2C】

【図2D】

【図2E】

【図2F】

【図3A】

【図3B】

【図4】

【図5】

【図6】

【公開番号】特開2013−80881(P2013−80881A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−221292(P2011−221292)

【出願日】平成23年10月5日(2011.10.5)

【出願人】(000003067)TDK株式会社 (7,238)

【出願人】(511112261)TDK韓国株式会社 (3)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月5日(2011.10.5)

【出願人】(000003067)TDK株式会社 (7,238)

【出願人】(511112261)TDK韓国株式会社 (3)

【Fターム(参考)】

[ Back to top ]