コイル部品

【課題】外部電極の剥離を抑制できるコイル部品を提供する。

【解決手段】コイル部品1は、絶縁体層15とコイルパターン17とが交互に積層された積層体13と、該積層体13をその積層方向において挟む第1磁性体基板11A及び第2磁性体基板11Bと、コイルパターン17の引出し部19と接続され、積層体13、第1磁性体基板11A及び第2磁性体基板11Bからなる積層構造体3の外部に露出する外部電極5とを備える。第1磁性体基板11A及び第2磁性体基板11Bは、側面に凹部3rを有している。外部電極5は、凹部3r内面に接着された接着部7を有する。

【解決手段】コイル部品1は、絶縁体層15とコイルパターン17とが交互に積層された積層体13と、該積層体13をその積層方向において挟む第1磁性体基板11A及び第2磁性体基板11Bと、コイルパターン17の引出し部19と接続され、積層体13、第1磁性体基板11A及び第2磁性体基板11Bからなる積層構造体3の外部に露出する外部電極5とを備える。第1磁性体基板11A及び第2磁性体基板11Bは、側面に凹部3rを有している。外部電極5は、凹部3r内面に接着された接着部7を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コイル部品に関する。

【背景技術】

【0002】

チップ型のコイル部品が知られている。例えば、特許文献1では、絶縁体層とコイルパターンとが交互に積層された積層体と、該積層体をその積層方向において挟む第1の磁性体基板及び第2の磁性体基板と、コイルパターンと接続され、積層体、第1の磁性体基板及び第2の磁性体基板からなる積層構造体の端面を覆う外部電極とを有するコイル部品が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−203737号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1において、外部電極は、積層構造体の端面に接着されているだけであるので、剥離が生じるおそれがある。

【0005】

本発明の目的は、外部電極の剥離を抑制できるコイル部品を提供することにある。

【課題を解決するための手段】

【0006】

本発明の一形態に係るコイル部品は、絶縁体層とコイルパターンとが交互に積層された積層体と、該積層体をその積層方向において挟む前記第1の磁性体基板及び第2の磁性体基板と、前記コイルパターンの引出し部と接続され、前記積層体、前記第1の磁性体基板及び前記第2の磁性体基板からなる積層構造体の外部に露出する外部電極と、を備え、前記積層体、前記第1の磁性体基板及び第2の磁性体基板の少なくとも1つは、側面に凹部を有しており、前記外部電極は、前記凹部内面に接着された接着部を有する。

【0007】

好適には、前記第1の磁性体基板は前記凹部を有し、前記コイルパターンの引出し部は、前記積層体の前記第1の磁性体基板側の主面において前記凹部と重なる位置に設けられ、前記接着部は、前記凹部内にて前記コイルパターンの引出し部に接着されている。

【0008】

好適には、前記第1及び第2の磁性体基板は側面に前記凹部を有し、前記コイルパターンの引出し部は、前記積層体の上下の両主面において前記凹部に重なる位置に設けられ、前記接着部は、前記凹部内にて前記コイルパターンの引出し部に接着されている。

【0009】

好適には、前記接着部は、導電性樹脂から成る。

【0010】

好適には、前記外部電極は、前記第1の磁性体基板、第2の磁性体基板及び前記積層体の側面を覆い、前記接着部と接着された、金属から成る膜部を有する。

【0011】

好適には、前記磁性体基板は、磁性体粉末を含む樹脂から成る。

【発明の効果】

【0012】

上記の構成によれば、外部電極の剥離を抑制できる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1の実施形態に係るコイル部品の外観を示す斜視図。

【図2】図1のコイル部品の一部を省略して示す斜視図。

【図3】図1のコイル部品の積層構造体の分解斜視図。

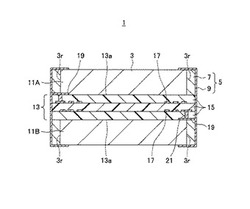

【図4】図1のIV−IV線における断面図。

【図5】図5(a)〜図5(d)は図1のコイル部品の製造方法を説明する断面図。

【図6】図6(a)〜図6(c)は図5(d)の続きを示す断面図。

【図7】本発明の第2の実施形態に係るコイル部品の外観を示す斜視図。

【発明を実施するための形態】

【0014】

(第1の実施形態)

図1は、本発明の第1の実施形態に係るコイル部品1の外観を示す斜視図である。

【0015】

なお、コイル部品1は、いずれの方向が鉛直方向若しくは水平方向とされてもよいものであるが、以下では、便宜的に、xyz座標系を定義し、z方向の正側及び負側を上方及び下方として、上面、下面等の語を用いることがあるものとする。

【0016】

また、同一若しくは同様の複数の構成要素については、「第1磁性体基板11A」、「第2磁性体基板11B」のように、同一名称及び同一符号に対して互いに異なる番号及び大文字のアルファベットを付して区別することがあり、また、単に「磁性体基板11」というなど、区別しないことがあるものとする。

【0017】

コイル部品1は、チップ型のコイル部品として構成されており、例えば、その外形は全体として概ね直方体状であり、また、その1辺の大きさは、0.3〜1mmである。また、コイル部品1は、後述するコイルを内部に含む積層構造体3と、そのコイルに接続され、積層構造体3の外部に露出する1対の外部電極5とを有している。コイル部品1は、例えば、不図示の実装基板に対して下面側(z方向の負側)を対向させ、実装基板上のランドに対して外部電極5をはんだにより接着することにより表面実装される。

【0018】

図2は、コイル部品1の一部(外部電極5)を省略して示すコイル部品1の斜視図である。

【0019】

積層構造体3は、概ね直方体状に形成されており、上面3a、下面3b、x方向に面する1対の第1側面3c、y方向に面する1対の第2側面3dを有している。第2側面3dには凹部3rが形成されている。凹部3rは、例えば、第2側面3dのx方向の中央側において、上面3a側及び下面3b側に形成されている。

【0020】

凹部3rには、外部電極5の一部である接着部7が充填されている。図1及び図2の比較から理解されるように、外部電極5は、接着部7に加え、積層構造体3の一部を覆う膜部9を有している。

【0021】

接着部7は、例えば、導電性のフィラーを含む樹脂、すなわち、導電性樹脂によって構成されている。導電性のフィラーは、例えば、銅若しくは銀等の金属により構成されている。樹脂は、例えば、エポキシ樹脂若しくはフェノール樹脂である。接着部7は、例えば、第2側面3d、及び、上面3a又は下面3bにおいて積層構造体3外部へ露出している。その積層構造体3外部への露出面は、例えば、第2側面3d、及び、上面3a若しくは下面3bと面一となっている。

【0022】

膜部9は、例えば、積層構造体3の第2側面3dの全体を覆うとともに、上面3a、下面3b及び第1側面3cの、第2側面3d側の一部を覆っている。また、膜部9は、接着部7の積層構造体3からの露出面も覆っている。そして、膜部9は、これら覆っている部分に対して接着されている。膜部9は、例えば、金属により構成されている。具体的には、例えば、外部電極5は、その大部分を構成する銅と、その上にめっきされたニッケル及び錫とにより構成され、若しくは、銀により構成されている。

【0023】

図3は、積層構造体3の分解斜視図である。

【0024】

積層構造体3は、上方から順に積層された、第1磁性体基板11A、積層体13及び第2磁性体基板11Bを有している(図1及び図2も参照)。積層体13は、交互に積層された複数(本実施形態では3つ)の絶縁体層15及び1以上(本実施形態では2つ)のコイルパターン17を有しているとともに、コイルパターン17と外部電極5とを接続するための引出し部19を有している。

【0025】

第1磁性体基板11A及び第2磁性体基板11Bは、例えば、互いに同一の構成である。磁性体基板11は、例えば、概ね矩形の平板状に形成されている。磁性体基板11のy方向に面する側面(第2側面3dを構成する側面)それぞれには、上述の凹部3r(切り欠き)が形成されている。凹部3rの形状は、適宜な形状とされてよい。本実施形態では、凹部3rの形状が磁性体基板11の6面に平行な6面を有する直方体状である場合を例示している。磁性体基板11及び凹部3rの寸法は適宜に設定されてよい。一例として、凹部3rは、平面視における1辺の大きさが5〜50μmである。

【0026】

磁性体基板11は、例えば、磁性体粉末を含む樹脂により構成されている。磁性体は、例えば、ニッケル亜鉛フェライト、マンガン亜鉛フェライト等のフェライトである。樹脂は、例えば、エポキシ樹脂若しくはフェノール樹脂である。

【0027】

複数の絶縁体層15は、例えば、概ね互いに同一の構成である。絶縁体層15は、例えば、平面視における形状及び大きさが磁性体基板11と概ね同一(矩形)の平板状に形成されている。なお、絶縁体層15には、その側面に凹部は形成されていない。従って、最上層及び最下層の絶縁体層15の主面(積層体13の主面13a)は、磁性体基板11に覆われずに、凹部3r内に露出する。絶縁体層15は、例えば、ポリイミド若しくはポリエステル等の樹脂により構成されている。

【0028】

コイルパターン17は、絶縁体層15の主面に形成された導電層によって構成され、例えば、絶縁体層15の外周に沿って周回している。コイルパターン17(及び絶縁体層15)の積層数及びその接続方式は適宜に設定されてよい。なお、図3では、コイルパターン17は、絶縁体層15間にのみ設けられているが、磁性体基板11と絶縁体層15との間にも設けられてよい。コイルパターン17は、例えば、銅若しくは銀等の金属により構成されている。

【0029】

引出し部19は、積層体13の主面13aに設けられている。より具体的には、少なくとも一部が、主面13aのうち、磁性体基板11に覆われずに凹部3r内に露出する領域に位置している。引出し部19は、例えば、コイルパターン17と同様に、銅若しくは銀等の金属からなる導電層によって構成されている。

【0030】

コイルパターン17間の接続、及び、コイルパターン17と引出し部19との接続は、例えば、絶縁体層15を貫通する貫通導体21によってなされる。貫通導体21は、例えば、銅若しくは銀等の金属により構成されている。

【0031】

図4は、図1のIV−IV線における断面図である。

【0032】

上述のように、引出し部19は、積層体13の主面13a上に設けられるとともに、凹部3r内に位置している。一方、接着部7は、凹部3r内に充填されている。従って、引出し部19と接着部7とは、凹部3rの面積で接着している。なお、引出し部19の端面には膜部9が接着している。

【0033】

図5(a)〜図6(c)は、コイル部品1の製造方法を説明する図4に相当する断面図である。なお、コイル部品1の積層構造体3は、母基板から多数個取りされる。図5(a)〜図6(c)では、当該母基板における、一のコイル部品1と、その両側に位置するコイル部品1の一部とに対応する範囲を示している。

【0034】

まず、図5(a)に示すように、支持基板31上に第2磁性体基板11Bとなる磁性体層33を形成する。支持基板31は、例えば、特に図示しないが、ガラス基板又はシリコン基板上に粘着剤からなる剥離層が形成されて構成されている。また、磁性体層33は、例えば、磁性体粉末を含む未硬化状態の樹脂をコーターによって支持基板31上に塗布することによって形成される。

【0035】

次に、図5(b)に示すように、磁性体層33に凹部3rとなる空洞を形成する。当該空洞の形成は、例えば、フォトリソグラフィーによって行われる。なお、エッチングは、反応性イオンエッチング等のドライエッチングであってもよいし、薬液を利用するウェットエッチングであってもよい。

【0036】

次に、図5(c)に示すように、凹部3rとなる空洞内に接着部7となる材料35を充填する。材料35は、導電性フィラーを含む未硬化状態の樹脂である。充填は、例えば、スクリーン印刷等の印刷法若しくはディスペンサー法により行われる。

【0037】

次に、図5(d)に示すように、積層体13となる配線層37を形成する。配線層37は、例えば、多層配線基板と同様にビルドアップ法等によって形成される。なお、導電部分(コイルパターン17等)は、めっき、印刷等の適宜な方法により形成されてよい。

【0038】

次に、図6(a)に示すように、図5(a)〜図5(c)と同様に、第1磁性体基板11Aとなる磁性体層の形成、凹部3rとなる空洞の形成、及び、当該空洞への接着部7となる材料35の充填を行う。

【0039】

次に、図6(b)に示すように、ダイシングがなされ、積層構造体3及び接着部7からなる個片41(図2に示した状態)が形成される。ダイシングは、例えば、ダイシングブレード39によってなされる。レーザ等によってなされてもよい。

【0040】

次に、図6(c)に示すように、支持基板31から個片41がピックアップされる。そして、個片41の側面に外部電極5の膜部9が形成されることにより、図4に示すコイル部品1が形成される。

【0041】

膜部9は、例えば、無電解めっき若しくは電解めっきにより形成される。なお、電解めっきを行う場合においては、図5(a)の工程の前において支持基板31の剥離層上に電圧を印加するための電極を形成したり、図6(a)の工程と図6(b)の工程との間において第1磁性体基板11Aの上に電圧を印加するための電極を形成したりしてもよい。

【0042】

以上のとおり、本実施形態では、コイル部品1は、絶縁体層15とコイルパターン17とが交互に積層された積層体13と、該積層体13をその積層方向において挟む第1磁性体基板11A及び第2磁性体基板11Bと、コイルパターン17の引出し部19と接続され、積層体13、第1磁性体基板11A及び第2磁性体基板11Bからなる積層構造体3の外部に露出する外部電極5とを備える。積層体13、第1磁性体基板11A及び第2磁性体基板11Bの少なくとも1つ(本実施形態では磁性体基板11)は、側面に凹部3rを有している。外部電極5は、凹部3r内面に接着された接着部7を有する。

【0043】

従って、例えば、外部電極5が単に積層構造体3の側面に接着されている場合(凹部3r及び接着部7が設けられない場合)に比較して、凹部3rが形成された分、接着面積が拡張され、外部電極5の剥離が抑制される。また、外部電極5が凹部3rに嵌合することにもなるので、その係合によって外部電極5の剥離が抑制されることも期待される。

【0044】

また、本実施形態では、第1磁性体基板11Aは凹部3rを有している。コイルパターン17の引出し部19は、積層体13の第1磁性体基板11A側の主面13aにおいて凹部3rと重なる位置に設けられている。接着部7は、凹部3r内にてコイルパターン17の引出し部19に接着されている。

【0045】

従って、外部電極5は、膜部9が引出し部19の端面に当接しているだけの場合に比較して、相対的に大きな接着面積で引出し部19に接着される。すなわち、凹部3rは、外部電極5の積層構造体3からの剥離抑制だけでなく、外部電極5と引出し部19との接着面積の拡大にも寄与している。また、凹部3rは、第1磁性体基板11Aに形成されていることから、積層体13に凹部が形成される場合(第2の実施形態参照)に比較して、凹部3rの形成によってコイルパターン17の形成領域が狭められるおそれも低い。

【0046】

また、本実施形態では、第2磁性体基板11B側においても、第1磁性体基板11Aと同様に、凹部3rが形成され、主面13a上の凹部3rに重なる位置に設けられた引出し部19に接着部7が接着されている。従って、上述した効果が第2磁性体基板11B側においても奏され、より一層の剥離抑制及び導通性の向上が図られる。また、コイルパターン17と外部電極5との接続に関する設計の自由度が向上する。

【0047】

また、本実施形態では、接着部7は、導電性樹脂から成る。一般に、導電性樹脂は、金属に比較して、絶縁体若しくは磁性体との接着性が高いから、より接着部7の剥離が抑制されることが期待される。

【0048】

また、本実施形態では、接着部7が導電性樹脂から成ることに加え、外部電極5が、第1磁性体基板11A、第2磁性体基板11B及び積層体13の側面を覆い、接着部7と接着された、金属から成る膜部9を有する。

【0049】

従って、例えば、導電性樹脂よりも抵抗が小さい金属によって外部電極5の面積を大きくすることができる。その結果、コイル部品1の特性低下を抑制しつつ、実装の容易化を図ることができる。さらに、金属(膜部9)と、絶縁体若しくは磁性体(積層構造体3)との間に、導電性樹脂(接着部7)が介在することになり、金属と絶縁体等とを直接に接着する場合(凹部3r及び接着部7が設けられない場合)に比較して、膜部9の剥離抑制が期待される。

【0050】

また、接着部7が導電性樹脂から成ることに加え、磁性体基板11が、磁性体粉末を含む樹脂から成る。従って、例えば、磁性体基板11がセラミックで構成される場合に比較して、接着部7と磁性体基板11との接着性が向上することが期待される。また、導電性樹脂は、金属の焼き付けに比較して高温で加熱する必要がないことから、セラミックに比較して耐熱性が低い、磁性体粉末を含む樹脂から成る磁性体基板11においても好適に利用できる。

【0051】

(第2の実施形態)

図7は、第2の実施形態に係るコイル部品201を示す、図4に相当する断面図である。

【0052】

コイル部品201は、凹部及び外部電極の接着部の位置のみが第1の実施形態と相違する。具体的には、以下のとおりである。

【0053】

コイル部品201の積層構造体203は、第1の実施形態と同様に、積層体213と、該積層体213を挟み込む1対の磁性体基板211とを有している。ただし、磁性体基板211の側面には外部電極205を接着するための凹部は形成されておらず、積層体213の側面に外部電極205を接着するための凹部203rが設けられている。

【0054】

凹部203rは、例えば、複数の絶縁体層215の積層方向において、積層体213の全体に亘って形成されている。なお、凹部203rの平面形状は、第1の実施形態と同様でよい。

【0055】

そして、外部電極205の接着部207は、第1の実施形態と同様に、凹部203rに充填されている。なお、コイルパターン17の引出し部219は、例えば、絶縁体層215間に設けられており、その端面において接着部207に接着されている。

【0056】

コイル部品201の製造方法は、第1の実施形態と概ね同様でよい。ただし、磁性体基板11に代えて、絶縁体層215に対して、凹部203rを形成するためのエッチングが行われる。

【0057】

以上の第2の実施形態によれば、コイル部品201は、第1の実施形態と同様に、外部電極205は、凹部203r内面に接着された接着部207を有することから、第1の実施形態と同様の効果、すなわち、外部電極205の剥離抑制の効果が奏される。

【0058】

本発明は、以上の実施形態に限定されず、種々の態様で実施されてよい。

【0059】

磁性体基板は、磁性体粉末を含む樹脂により構成されるものに限定されない。例えば、磁性体基板は、セラミックによって構成されてもよい。また、絶縁体層は樹脂によって構成されるものに限定されない。例えば、絶縁体層は、セラミックによって構成されてもよい。

【0060】

凹部は、磁性体基板の側面、又は、積層体の全体に形成されるものに限定されない。例えば、磁性体基板及び積層体の全てに凹部が形成されてもよいし、積層体のうち一部の絶縁体層についてのみ凹部が形成されてもよい。また、凹部の側面に沿う方向(実施形態のx方向)の位置も適宜に設定されてよい。凹部の平面形状は、矩形に限定されず、外部側を短辺とする台形など、外部電極の接着部との係合が強くなる形状であってもよい。また、凹部の側面視における形状も、テーパ面によって外部電極との係合が強くなる形状であってもよい。

【0061】

外部電極は、積層構造体の2つ(1対)の側面に2つ設けられるものに限定されない。例えば、外部電極は、2つの側面に3つ以上設けられてもよいし、3以上の側面に3つ以上設けられてもよい。換言すれば、コイル部品は、2種以上の信号を入出力するものであってもよい。

【0062】

外部電極の接着部は、凹部に充填されている必要は無い。すなわち、接着部は、膜状に形成されていてもよいし、厚く形成されているものの凹部に起因して、外部に露出する表面が凹状となっていてもよい。また、膜部は、設けられなくてもよい。すなわち、図2に示すような状態が完成形とされてもよい。

【0063】

外部電極は、接着部を含む全体が金属により構成されてもよい。この場合、例えば、磁性体基板が磁性体粉末を含む樹脂からなるときは、外部電極は、めっきにより形成されてよい。また、例えば、磁性体基板がセラミックによって形成されているときは、外部電極は、焼き付けやめっきにより形成されてよい。逆に、外部電極は、膜部を含む全体が導電性樹脂により構成されてもよい。また、接着部等は、導電性高分子により構成されてもよい。

【符号の説明】

【0064】

1…コイル部品、3…積層構造体、3r…凹部、5…外部電極、7…接着部、11A…第1磁性体基板、11B…第2磁性体基板、13…積層体、15…絶縁体層、17…コイルパターン、19…引出し部。

【技術分野】

【0001】

本発明は、コイル部品に関する。

【背景技術】

【0002】

チップ型のコイル部品が知られている。例えば、特許文献1では、絶縁体層とコイルパターンとが交互に積層された積層体と、該積層体をその積層方向において挟む第1の磁性体基板及び第2の磁性体基板と、コイルパターンと接続され、積層体、第1の磁性体基板及び第2の磁性体基板からなる積層構造体の端面を覆う外部電極とを有するコイル部品が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−203737号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1において、外部電極は、積層構造体の端面に接着されているだけであるので、剥離が生じるおそれがある。

【0005】

本発明の目的は、外部電極の剥離を抑制できるコイル部品を提供することにある。

【課題を解決するための手段】

【0006】

本発明の一形態に係るコイル部品は、絶縁体層とコイルパターンとが交互に積層された積層体と、該積層体をその積層方向において挟む前記第1の磁性体基板及び第2の磁性体基板と、前記コイルパターンの引出し部と接続され、前記積層体、前記第1の磁性体基板及び前記第2の磁性体基板からなる積層構造体の外部に露出する外部電極と、を備え、前記積層体、前記第1の磁性体基板及び第2の磁性体基板の少なくとも1つは、側面に凹部を有しており、前記外部電極は、前記凹部内面に接着された接着部を有する。

【0007】

好適には、前記第1の磁性体基板は前記凹部を有し、前記コイルパターンの引出し部は、前記積層体の前記第1の磁性体基板側の主面において前記凹部と重なる位置に設けられ、前記接着部は、前記凹部内にて前記コイルパターンの引出し部に接着されている。

【0008】

好適には、前記第1及び第2の磁性体基板は側面に前記凹部を有し、前記コイルパターンの引出し部は、前記積層体の上下の両主面において前記凹部に重なる位置に設けられ、前記接着部は、前記凹部内にて前記コイルパターンの引出し部に接着されている。

【0009】

好適には、前記接着部は、導電性樹脂から成る。

【0010】

好適には、前記外部電極は、前記第1の磁性体基板、第2の磁性体基板及び前記積層体の側面を覆い、前記接着部と接着された、金属から成る膜部を有する。

【0011】

好適には、前記磁性体基板は、磁性体粉末を含む樹脂から成る。

【発明の効果】

【0012】

上記の構成によれば、外部電極の剥離を抑制できる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1の実施形態に係るコイル部品の外観を示す斜視図。

【図2】図1のコイル部品の一部を省略して示す斜視図。

【図3】図1のコイル部品の積層構造体の分解斜視図。

【図4】図1のIV−IV線における断面図。

【図5】図5(a)〜図5(d)は図1のコイル部品の製造方法を説明する断面図。

【図6】図6(a)〜図6(c)は図5(d)の続きを示す断面図。

【図7】本発明の第2の実施形態に係るコイル部品の外観を示す斜視図。

【発明を実施するための形態】

【0014】

(第1の実施形態)

図1は、本発明の第1の実施形態に係るコイル部品1の外観を示す斜視図である。

【0015】

なお、コイル部品1は、いずれの方向が鉛直方向若しくは水平方向とされてもよいものであるが、以下では、便宜的に、xyz座標系を定義し、z方向の正側及び負側を上方及び下方として、上面、下面等の語を用いることがあるものとする。

【0016】

また、同一若しくは同様の複数の構成要素については、「第1磁性体基板11A」、「第2磁性体基板11B」のように、同一名称及び同一符号に対して互いに異なる番号及び大文字のアルファベットを付して区別することがあり、また、単に「磁性体基板11」というなど、区別しないことがあるものとする。

【0017】

コイル部品1は、チップ型のコイル部品として構成されており、例えば、その外形は全体として概ね直方体状であり、また、その1辺の大きさは、0.3〜1mmである。また、コイル部品1は、後述するコイルを内部に含む積層構造体3と、そのコイルに接続され、積層構造体3の外部に露出する1対の外部電極5とを有している。コイル部品1は、例えば、不図示の実装基板に対して下面側(z方向の負側)を対向させ、実装基板上のランドに対して外部電極5をはんだにより接着することにより表面実装される。

【0018】

図2は、コイル部品1の一部(外部電極5)を省略して示すコイル部品1の斜視図である。

【0019】

積層構造体3は、概ね直方体状に形成されており、上面3a、下面3b、x方向に面する1対の第1側面3c、y方向に面する1対の第2側面3dを有している。第2側面3dには凹部3rが形成されている。凹部3rは、例えば、第2側面3dのx方向の中央側において、上面3a側及び下面3b側に形成されている。

【0020】

凹部3rには、外部電極5の一部である接着部7が充填されている。図1及び図2の比較から理解されるように、外部電極5は、接着部7に加え、積層構造体3の一部を覆う膜部9を有している。

【0021】

接着部7は、例えば、導電性のフィラーを含む樹脂、すなわち、導電性樹脂によって構成されている。導電性のフィラーは、例えば、銅若しくは銀等の金属により構成されている。樹脂は、例えば、エポキシ樹脂若しくはフェノール樹脂である。接着部7は、例えば、第2側面3d、及び、上面3a又は下面3bにおいて積層構造体3外部へ露出している。その積層構造体3外部への露出面は、例えば、第2側面3d、及び、上面3a若しくは下面3bと面一となっている。

【0022】

膜部9は、例えば、積層構造体3の第2側面3dの全体を覆うとともに、上面3a、下面3b及び第1側面3cの、第2側面3d側の一部を覆っている。また、膜部9は、接着部7の積層構造体3からの露出面も覆っている。そして、膜部9は、これら覆っている部分に対して接着されている。膜部9は、例えば、金属により構成されている。具体的には、例えば、外部電極5は、その大部分を構成する銅と、その上にめっきされたニッケル及び錫とにより構成され、若しくは、銀により構成されている。

【0023】

図3は、積層構造体3の分解斜視図である。

【0024】

積層構造体3は、上方から順に積層された、第1磁性体基板11A、積層体13及び第2磁性体基板11Bを有している(図1及び図2も参照)。積層体13は、交互に積層された複数(本実施形態では3つ)の絶縁体層15及び1以上(本実施形態では2つ)のコイルパターン17を有しているとともに、コイルパターン17と外部電極5とを接続するための引出し部19を有している。

【0025】

第1磁性体基板11A及び第2磁性体基板11Bは、例えば、互いに同一の構成である。磁性体基板11は、例えば、概ね矩形の平板状に形成されている。磁性体基板11のy方向に面する側面(第2側面3dを構成する側面)それぞれには、上述の凹部3r(切り欠き)が形成されている。凹部3rの形状は、適宜な形状とされてよい。本実施形態では、凹部3rの形状が磁性体基板11の6面に平行な6面を有する直方体状である場合を例示している。磁性体基板11及び凹部3rの寸法は適宜に設定されてよい。一例として、凹部3rは、平面視における1辺の大きさが5〜50μmである。

【0026】

磁性体基板11は、例えば、磁性体粉末を含む樹脂により構成されている。磁性体は、例えば、ニッケル亜鉛フェライト、マンガン亜鉛フェライト等のフェライトである。樹脂は、例えば、エポキシ樹脂若しくはフェノール樹脂である。

【0027】

複数の絶縁体層15は、例えば、概ね互いに同一の構成である。絶縁体層15は、例えば、平面視における形状及び大きさが磁性体基板11と概ね同一(矩形)の平板状に形成されている。なお、絶縁体層15には、その側面に凹部は形成されていない。従って、最上層及び最下層の絶縁体層15の主面(積層体13の主面13a)は、磁性体基板11に覆われずに、凹部3r内に露出する。絶縁体層15は、例えば、ポリイミド若しくはポリエステル等の樹脂により構成されている。

【0028】

コイルパターン17は、絶縁体層15の主面に形成された導電層によって構成され、例えば、絶縁体層15の外周に沿って周回している。コイルパターン17(及び絶縁体層15)の積層数及びその接続方式は適宜に設定されてよい。なお、図3では、コイルパターン17は、絶縁体層15間にのみ設けられているが、磁性体基板11と絶縁体層15との間にも設けられてよい。コイルパターン17は、例えば、銅若しくは銀等の金属により構成されている。

【0029】

引出し部19は、積層体13の主面13aに設けられている。より具体的には、少なくとも一部が、主面13aのうち、磁性体基板11に覆われずに凹部3r内に露出する領域に位置している。引出し部19は、例えば、コイルパターン17と同様に、銅若しくは銀等の金属からなる導電層によって構成されている。

【0030】

コイルパターン17間の接続、及び、コイルパターン17と引出し部19との接続は、例えば、絶縁体層15を貫通する貫通導体21によってなされる。貫通導体21は、例えば、銅若しくは銀等の金属により構成されている。

【0031】

図4は、図1のIV−IV線における断面図である。

【0032】

上述のように、引出し部19は、積層体13の主面13a上に設けられるとともに、凹部3r内に位置している。一方、接着部7は、凹部3r内に充填されている。従って、引出し部19と接着部7とは、凹部3rの面積で接着している。なお、引出し部19の端面には膜部9が接着している。

【0033】

図5(a)〜図6(c)は、コイル部品1の製造方法を説明する図4に相当する断面図である。なお、コイル部品1の積層構造体3は、母基板から多数個取りされる。図5(a)〜図6(c)では、当該母基板における、一のコイル部品1と、その両側に位置するコイル部品1の一部とに対応する範囲を示している。

【0034】

まず、図5(a)に示すように、支持基板31上に第2磁性体基板11Bとなる磁性体層33を形成する。支持基板31は、例えば、特に図示しないが、ガラス基板又はシリコン基板上に粘着剤からなる剥離層が形成されて構成されている。また、磁性体層33は、例えば、磁性体粉末を含む未硬化状態の樹脂をコーターによって支持基板31上に塗布することによって形成される。

【0035】

次に、図5(b)に示すように、磁性体層33に凹部3rとなる空洞を形成する。当該空洞の形成は、例えば、フォトリソグラフィーによって行われる。なお、エッチングは、反応性イオンエッチング等のドライエッチングであってもよいし、薬液を利用するウェットエッチングであってもよい。

【0036】

次に、図5(c)に示すように、凹部3rとなる空洞内に接着部7となる材料35を充填する。材料35は、導電性フィラーを含む未硬化状態の樹脂である。充填は、例えば、スクリーン印刷等の印刷法若しくはディスペンサー法により行われる。

【0037】

次に、図5(d)に示すように、積層体13となる配線層37を形成する。配線層37は、例えば、多層配線基板と同様にビルドアップ法等によって形成される。なお、導電部分(コイルパターン17等)は、めっき、印刷等の適宜な方法により形成されてよい。

【0038】

次に、図6(a)に示すように、図5(a)〜図5(c)と同様に、第1磁性体基板11Aとなる磁性体層の形成、凹部3rとなる空洞の形成、及び、当該空洞への接着部7となる材料35の充填を行う。

【0039】

次に、図6(b)に示すように、ダイシングがなされ、積層構造体3及び接着部7からなる個片41(図2に示した状態)が形成される。ダイシングは、例えば、ダイシングブレード39によってなされる。レーザ等によってなされてもよい。

【0040】

次に、図6(c)に示すように、支持基板31から個片41がピックアップされる。そして、個片41の側面に外部電極5の膜部9が形成されることにより、図4に示すコイル部品1が形成される。

【0041】

膜部9は、例えば、無電解めっき若しくは電解めっきにより形成される。なお、電解めっきを行う場合においては、図5(a)の工程の前において支持基板31の剥離層上に電圧を印加するための電極を形成したり、図6(a)の工程と図6(b)の工程との間において第1磁性体基板11Aの上に電圧を印加するための電極を形成したりしてもよい。

【0042】

以上のとおり、本実施形態では、コイル部品1は、絶縁体層15とコイルパターン17とが交互に積層された積層体13と、該積層体13をその積層方向において挟む第1磁性体基板11A及び第2磁性体基板11Bと、コイルパターン17の引出し部19と接続され、積層体13、第1磁性体基板11A及び第2磁性体基板11Bからなる積層構造体3の外部に露出する外部電極5とを備える。積層体13、第1磁性体基板11A及び第2磁性体基板11Bの少なくとも1つ(本実施形態では磁性体基板11)は、側面に凹部3rを有している。外部電極5は、凹部3r内面に接着された接着部7を有する。

【0043】

従って、例えば、外部電極5が単に積層構造体3の側面に接着されている場合(凹部3r及び接着部7が設けられない場合)に比較して、凹部3rが形成された分、接着面積が拡張され、外部電極5の剥離が抑制される。また、外部電極5が凹部3rに嵌合することにもなるので、その係合によって外部電極5の剥離が抑制されることも期待される。

【0044】

また、本実施形態では、第1磁性体基板11Aは凹部3rを有している。コイルパターン17の引出し部19は、積層体13の第1磁性体基板11A側の主面13aにおいて凹部3rと重なる位置に設けられている。接着部7は、凹部3r内にてコイルパターン17の引出し部19に接着されている。

【0045】

従って、外部電極5は、膜部9が引出し部19の端面に当接しているだけの場合に比較して、相対的に大きな接着面積で引出し部19に接着される。すなわち、凹部3rは、外部電極5の積層構造体3からの剥離抑制だけでなく、外部電極5と引出し部19との接着面積の拡大にも寄与している。また、凹部3rは、第1磁性体基板11Aに形成されていることから、積層体13に凹部が形成される場合(第2の実施形態参照)に比較して、凹部3rの形成によってコイルパターン17の形成領域が狭められるおそれも低い。

【0046】

また、本実施形態では、第2磁性体基板11B側においても、第1磁性体基板11Aと同様に、凹部3rが形成され、主面13a上の凹部3rに重なる位置に設けられた引出し部19に接着部7が接着されている。従って、上述した効果が第2磁性体基板11B側においても奏され、より一層の剥離抑制及び導通性の向上が図られる。また、コイルパターン17と外部電極5との接続に関する設計の自由度が向上する。

【0047】

また、本実施形態では、接着部7は、導電性樹脂から成る。一般に、導電性樹脂は、金属に比較して、絶縁体若しくは磁性体との接着性が高いから、より接着部7の剥離が抑制されることが期待される。

【0048】

また、本実施形態では、接着部7が導電性樹脂から成ることに加え、外部電極5が、第1磁性体基板11A、第2磁性体基板11B及び積層体13の側面を覆い、接着部7と接着された、金属から成る膜部9を有する。

【0049】

従って、例えば、導電性樹脂よりも抵抗が小さい金属によって外部電極5の面積を大きくすることができる。その結果、コイル部品1の特性低下を抑制しつつ、実装の容易化を図ることができる。さらに、金属(膜部9)と、絶縁体若しくは磁性体(積層構造体3)との間に、導電性樹脂(接着部7)が介在することになり、金属と絶縁体等とを直接に接着する場合(凹部3r及び接着部7が設けられない場合)に比較して、膜部9の剥離抑制が期待される。

【0050】

また、接着部7が導電性樹脂から成ることに加え、磁性体基板11が、磁性体粉末を含む樹脂から成る。従って、例えば、磁性体基板11がセラミックで構成される場合に比較して、接着部7と磁性体基板11との接着性が向上することが期待される。また、導電性樹脂は、金属の焼き付けに比較して高温で加熱する必要がないことから、セラミックに比較して耐熱性が低い、磁性体粉末を含む樹脂から成る磁性体基板11においても好適に利用できる。

【0051】

(第2の実施形態)

図7は、第2の実施形態に係るコイル部品201を示す、図4に相当する断面図である。

【0052】

コイル部品201は、凹部及び外部電極の接着部の位置のみが第1の実施形態と相違する。具体的には、以下のとおりである。

【0053】

コイル部品201の積層構造体203は、第1の実施形態と同様に、積層体213と、該積層体213を挟み込む1対の磁性体基板211とを有している。ただし、磁性体基板211の側面には外部電極205を接着するための凹部は形成されておらず、積層体213の側面に外部電極205を接着するための凹部203rが設けられている。

【0054】

凹部203rは、例えば、複数の絶縁体層215の積層方向において、積層体213の全体に亘って形成されている。なお、凹部203rの平面形状は、第1の実施形態と同様でよい。

【0055】

そして、外部電極205の接着部207は、第1の実施形態と同様に、凹部203rに充填されている。なお、コイルパターン17の引出し部219は、例えば、絶縁体層215間に設けられており、その端面において接着部207に接着されている。

【0056】

コイル部品201の製造方法は、第1の実施形態と概ね同様でよい。ただし、磁性体基板11に代えて、絶縁体層215に対して、凹部203rを形成するためのエッチングが行われる。

【0057】

以上の第2の実施形態によれば、コイル部品201は、第1の実施形態と同様に、外部電極205は、凹部203r内面に接着された接着部207を有することから、第1の実施形態と同様の効果、すなわち、外部電極205の剥離抑制の効果が奏される。

【0058】

本発明は、以上の実施形態に限定されず、種々の態様で実施されてよい。

【0059】

磁性体基板は、磁性体粉末を含む樹脂により構成されるものに限定されない。例えば、磁性体基板は、セラミックによって構成されてもよい。また、絶縁体層は樹脂によって構成されるものに限定されない。例えば、絶縁体層は、セラミックによって構成されてもよい。

【0060】

凹部は、磁性体基板の側面、又は、積層体の全体に形成されるものに限定されない。例えば、磁性体基板及び積層体の全てに凹部が形成されてもよいし、積層体のうち一部の絶縁体層についてのみ凹部が形成されてもよい。また、凹部の側面に沿う方向(実施形態のx方向)の位置も適宜に設定されてよい。凹部の平面形状は、矩形に限定されず、外部側を短辺とする台形など、外部電極の接着部との係合が強くなる形状であってもよい。また、凹部の側面視における形状も、テーパ面によって外部電極との係合が強くなる形状であってもよい。

【0061】

外部電極は、積層構造体の2つ(1対)の側面に2つ設けられるものに限定されない。例えば、外部電極は、2つの側面に3つ以上設けられてもよいし、3以上の側面に3つ以上設けられてもよい。換言すれば、コイル部品は、2種以上の信号を入出力するものであってもよい。

【0062】

外部電極の接着部は、凹部に充填されている必要は無い。すなわち、接着部は、膜状に形成されていてもよいし、厚く形成されているものの凹部に起因して、外部に露出する表面が凹状となっていてもよい。また、膜部は、設けられなくてもよい。すなわち、図2に示すような状態が完成形とされてもよい。

【0063】

外部電極は、接着部を含む全体が金属により構成されてもよい。この場合、例えば、磁性体基板が磁性体粉末を含む樹脂からなるときは、外部電極は、めっきにより形成されてよい。また、例えば、磁性体基板がセラミックによって形成されているときは、外部電極は、焼き付けやめっきにより形成されてよい。逆に、外部電極は、膜部を含む全体が導電性樹脂により構成されてもよい。また、接着部等は、導電性高分子により構成されてもよい。

【符号の説明】

【0064】

1…コイル部品、3…積層構造体、3r…凹部、5…外部電極、7…接着部、11A…第1磁性体基板、11B…第2磁性体基板、13…積層体、15…絶縁体層、17…コイルパターン、19…引出し部。

【特許請求の範囲】

【請求項1】

絶縁体層とコイルパターンとが交互に積層された積層体と、

該積層体をその積層方向において挟む前記第1の磁性体基板及び第2の磁性体基板と、

前記コイルパターンの引出し部と接続され、前記積層体、前記第1の磁性体基板及び前記第2の磁性体基板からなる積層構造体の外部に露出する外部電極と、

を備え、

前記積層体、前記第1の磁性体基板及び第2の磁性体基板の少なくとも1つは、側面に凹部を有しており、

前記外部電極は、前記凹部内面に接着された接着部を有する

コイル部品。

【請求項2】

前記第1の磁性体基板は前記凹部を有し、

前記コイルパターンの引出し部は、前記積層体の前記第1の磁性体基板側の主面において前記凹部と重なる位置に設けられ、

前記接着部は、前記凹部内にて前記コイルパターンの引出し部に接着されている

請求項1に記載のコイル部品。

【請求項3】

前記第1及び第2の磁性体基板は側面に前記凹部を有し、

前記コイルパターンの引出し部は、前記積層体の上下の両主面において前記凹部に重なる位置に設けられ、

前記接着部は、前記凹部内にて前記コイルパターンの引出し部に接着されている

請求項1に記載のコイル部品。

【請求項4】

前記接着部は、導電性樹脂から成る

請求項1〜3のいずれか1項に記載のコイル部品。

【請求項5】

前記外部電極は、前記第1の磁性体基板、第2の磁性体基板及び前記積層体の側面を覆い、前記接着部と接着された、金属から成る膜部を有する

請求項4に記載のコイル部品。

【請求項6】

前記磁性体基板は、磁性体粉末を含む樹脂から成る

請求項4又は5に記載のコイル部品。

【請求項1】

絶縁体層とコイルパターンとが交互に積層された積層体と、

該積層体をその積層方向において挟む前記第1の磁性体基板及び第2の磁性体基板と、

前記コイルパターンの引出し部と接続され、前記積層体、前記第1の磁性体基板及び前記第2の磁性体基板からなる積層構造体の外部に露出する外部電極と、

を備え、

前記積層体、前記第1の磁性体基板及び第2の磁性体基板の少なくとも1つは、側面に凹部を有しており、

前記外部電極は、前記凹部内面に接着された接着部を有する

コイル部品。

【請求項2】

前記第1の磁性体基板は前記凹部を有し、

前記コイルパターンの引出し部は、前記積層体の前記第1の磁性体基板側の主面において前記凹部と重なる位置に設けられ、

前記接着部は、前記凹部内にて前記コイルパターンの引出し部に接着されている

請求項1に記載のコイル部品。

【請求項3】

前記第1及び第2の磁性体基板は側面に前記凹部を有し、

前記コイルパターンの引出し部は、前記積層体の上下の両主面において前記凹部に重なる位置に設けられ、

前記接着部は、前記凹部内にて前記コイルパターンの引出し部に接着されている

請求項1に記載のコイル部品。

【請求項4】

前記接着部は、導電性樹脂から成る

請求項1〜3のいずれか1項に記載のコイル部品。

【請求項5】

前記外部電極は、前記第1の磁性体基板、第2の磁性体基板及び前記積層体の側面を覆い、前記接着部と接着された、金属から成る膜部を有する

請求項4に記載のコイル部品。

【請求項6】

前記磁性体基板は、磁性体粉末を含む樹脂から成る

請求項4又は5に記載のコイル部品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−98378(P2013−98378A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240252(P2011−240252)

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]