コイル配線素子およびコイル配線素子の製造方法

【課題】構造的強度を高めたコイル配線素子の提供、及び配線間隔の微細化が可能なコイル配線素子の製造方法の提供を課題とする。

【解決手段】基板1上に形成された複数の第一配線3と、基板1上に形成され、複数の第一配線3の、各々の両端3bを支持する第二樹脂部2と、複数の第一配線3の、各々の配線の中央部3aを覆う第一樹脂部4と、第一樹脂部4の上に形成された複数の第二配線6と、を有し、複数の第一配線3の各々の両端部3bと、複数の第二配線6の各々の両端部6bとが、順次接合されることによって、第一樹脂部4に螺旋状に巻き回されたコイル配線を備えたコイル配線素子であって、複数の第一配線3と複数の第二配線6とが接合される接合部Wは、第二樹脂部2によって支持されていることを特徴とするコイル配線素子。

【解決手段】基板1上に形成された複数の第一配線3と、基板1上に形成され、複数の第一配線3の、各々の両端3bを支持する第二樹脂部2と、複数の第一配線3の、各々の配線の中央部3aを覆う第一樹脂部4と、第一樹脂部4の上に形成された複数の第二配線6と、を有し、複数の第一配線3の各々の両端部3bと、複数の第二配線6の各々の両端部6bとが、順次接合されることによって、第一樹脂部4に螺旋状に巻き回されたコイル配線を備えたコイル配線素子であって、複数の第一配線3と複数の第二配線6とが接合される接合部Wは、第二樹脂部2によって支持されていることを特徴とするコイル配線素子。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コイル配線素子およびコイル配線素子の製造方法に関する。より詳しくは、本発明は、基板に導体層及び絶縁層が積層されてなるコイル配線素子、薄膜プロセスを用いた該コイル配線素子の製造方法に関する。

【背景技術】

【0002】

近年、ポータブルナビゲーションデバイスのみならず、携帯電話やゲームコントローラ等にも三軸の磁気センサを組み合わせた三軸電子方位計が搭載され始めている。特にナビゲーションシステムとしてのアプリケーションにおいては、位置情報だけでなく方角の情報が必要であるため、地磁気を検出するための磁気センサ素子が用いられている。

地磁気を検出可能な磁気センサ素子としては、磁気インピーダンス素子やフラックスゲート素子などが知られている。これらの素子は、外部磁界の変化に応じて起電力を発生するコイルが磁気コアの周囲に巻き回されたソレノイドコイル構造を有する。携帯機器等の小型化・薄型化に対応して磁気センサ素子を小型化・薄型化するために、薄膜プロセス(半導体プロセス)が適用されている。

【0003】

従来のフラックスゲート型磁気センサ素子である特許文献1の磁気素子は、基板上に、複数の線状の導体パターンを有する第一配線層、その線状の導体パターンの両端部を残して他を覆う絶縁層、その両端部に接続された複数の線状の導体パターンを有する第二配線層、を順に積層した構造をなす。この磁気センサ素子が備えるコイルは、第一配線層の線状パターンの両端部と第二配線層の線状パターンの両端部とが接続されてなる。このとき、第一配線層は基板上に形成されており、基板と第一配線層との間に介在する樹脂層は存在しない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−191118号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来の磁気センサ素子に用いられるコイル配線素子には、次のような問題があった。

従来のコイル配線素子の形成過程は、先ず、基板上に第一配線層を形成する。その後に絶縁層を介して第二配線層を形成するとともに、第一配線層と第二配線層とを各々の両端部において接合する。その時、第一配線層の表面が清浄でなかったり金属酸化物層が形成されていたりすると、第一配線層と第二配線層とを強固に接合することができない。このため、コイル配線素子が熱変形したり、コイル配線素子に落下衝撃が加わったりすると、第一配線層と第二配線層とが剥離し、電気的接続が損なわれる可能性があった。従来の磁気センサ素子において、第一配線層と第二配線層とが接合する接合部は、特に応力集中しやすい箇所であり、構造的な弱点であった。

【0006】

また、従来の磁気センサ素子に用いられるコイル配線素子の製造方法には、次のような問題があった。以下に、図11を参照して説明する。

従来のコイル配線素子の製造方法は、先ず、基板101上に第一配線層103、そして第一配線層103の中央領域を覆う絶縁層104を形成する(図11(d))。次に、第二配線層106を絶縁層104上に形成するとともに、第一配線層103の端部と第二配線層106の端部とを接続させる(図11(f))。第二配線層106を形成する手法としては、一般的なフォトリソグラフィ技術が用いられる。具体的には、まず第一配線層103および絶縁層104を被覆するレジスト112を形成する。次に、フォトマスクを使用してレジスト層112を露光し、レジスト層112に第二配線層106のパターンP’を転写する(図11(e))。次に、レジスト層112を現像処理し、第一配線層103および絶縁層104上に、パターンP’が加工されたレジスト層112を形成する。次に、パターン加工されたレジスト層112を利用して、その反転パターンの金属層を形成する。すると、この反転パターンの金属層が、第二配線層106となる(図11(f))。

【0007】

前述したレジスト層112を露光するときには、絶縁層104上のレジスト層112と第一配線層103上のレジスト層112を一括で露光し、絶縁層104上と第一配線層103上にレジスト層112をパターン加工する必要がある。しかしながら、絶縁層104と第一配線層103との間には高低差があるため(矢印D2で示した段差があるため;図11(e))、露光する際には露光光源からの距離が各々の位置で異なることとなる。特に、焦点深度(露光深度)の浅い露光装置を用いた場合であれば、絶縁層104上と第一配線層103上の両方に焦点を結ぶことが困難となる。このため、絶縁層104上に形成するレジストパターンと、第一配線層103上に形成するレジストパターンとの加工精度が異なる。したがって、微細な第二配線層106を精度良く形成することが困難であり、その結果、高密度に巻き回されたコイル配線を形成することが困難であった。

【0008】

本発明は、上記事情に鑑みてなされたものであり、構造的強度を高めたコイル配線素子の提供、及び配線間隔の微細化が可能なコイル配線素子の製造方法の提供を課題とする。

【課題を解決するための手段】

【0009】

本発明の請求項1に記載のコイル配線素子は、基板上に形成された複数の第一配線と、前記基板上に形成され、前記複数の第一配線の、各々の両端を支持する第二樹脂部と、前記複数の第一配線の、各々の配線の中央部を覆う第一樹脂部と、前記第一樹脂部の上に形成された複数の第二配線と、を有し、前記複数の第一配線の各々の両端部と、前記複数の第二配線の各々の両端部とが、順次接合されることによって、前記第一樹脂部に螺旋状に巻き回されたコイル配線を備えたコイル配線素子であって、前記複数の第一配線と前記複数の第二配線とが接合される接合部は、前記第二樹脂部によって支持されていることを特徴とする。

このコイル配線素子によれば、第一配線の両端部と第二配線の両端部とが接合した接合部と、基板との間に第二樹脂部が設けられている。このため、接合部に応力が加わったとしても第二樹脂部がクッションの役割を果たし、接合部に加わる応力を抑制する。この結果、接合部を構成する第一配線と第二配線とが剥離する恐れが低減され、信頼性の高いコイル配線素子となる。

【0010】

本発明の請求項2に記載のコイル配線素子は、請求項1において、前記第二樹脂部の側面および該側面上の前記第一配線が、コイル配線の中心へ向けて前記基板の一方の面に対して傾斜していることを特徴とする。

この構成によれば、第一配線の両端部をテーパー形状にできる。テーパー形状の両端部において、第二樹脂部を介して基板から応力が伝えられた際、第一配線の両端部が変形してその応力を吸収し易くできる。この結果、第一配線と第二配線とが接合部において破断する恐れが低減され、信頼性の高いコイル配線素子となる。

【0011】

本発明の請求項3に記載のコイル配線素子は、請求項1又は2において、前記第一樹脂部に磁性体が内在されていることを特徴とする。

この構成であると、コイル配線内の磁性体を磁気コアとして備えた磁気センサ素子とすることができる。

【0012】

本発明の請求項4に記載のコイル配線素子の製造方法は、請求項1〜3のいずれか一項に記載のコイル配線素子の製造方法であって、基板の一方の面上に第二樹脂部を形成する工程Aと、前記基板上に形成され、その両端部が前記第二樹脂部に支持された第一配線を形成する工程Bと、前記第一配線の中央部を覆う第一樹脂部を形成する工程Cと、前記第一樹脂部上に、前記第一配線の両端部と接続する第二配線を形成する工程Dと、を有し、前記第二配線は、レジストをパターン加工するフォトリソグラフィ技術を用いて形成されることを特徴とする。

このコイル配線素子の製造方法によれば、第一配線の両端部は第二樹脂部によって支持されているため、従来のコイル配線素子よりも第一配線の両端部と第一樹脂部の上面との段差(第一配線の両端部と第二配線の中央部との段差)が低減される。したがって、第二配線をフォトリソグラフィによって形成する際に、この段差を跨いだレジストパターンを容易に形成できるので、第一配線の両端部と第一樹脂部との間に亘って形成される第二配線を、容易に微細化することができる。

【発明の効果】

【0013】

本発明のコイル配線素子によれば、第一配線の両端部と第二配線の両端部とが接合した接合部と、基板との間に第二樹脂部が設けられている。このため、接合部に応力が加わったとしても第二樹脂部がクッションの役割を果たし、接合部に加わる応力を抑制する。この結果、接合部を構成する第一配線と第二配線とが剥離する恐れが低減され、信頼性の高いコイル配線素子となる。

本発明のコイル配線素子の製造方法によれば、第一配線の両端部は第二樹脂部によって支持されているため、従来のコイル配線素子よりも第一配線の両端部と第一樹脂部の上面との間の高低差が軽減される。したがって、この高低差を跨いだレジストパターンを容易に形成できるので、第一配線の両端部と第一樹脂部の上面との間に亘って形成される第二配線を、容易に微細化することができる。

【図面の簡単な説明】

【0014】

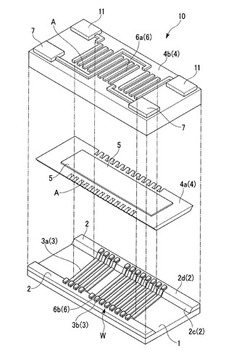

【図1】本発明の第一実施形態のコイル配線素子10を示す分解斜視図である。

【図2】本発明の第一実施形態のコイル配線素子10の第一樹脂部4が透明であるかのように上方から透視して図示した透視図である。

【図3】図2のX−Xで示す断面の模式図である。

【図4】従来のコイル配線素子100における、図2のX−Xの断面に対応する模式図である。

【図5】図2のV−Vで示す模式的な断面図である。

【図6】図2のVI−VIで示す模式的な断面図である。

【図7】本発明の第一実施形態のコイル配線素子10における接合部Wを含む断面の拡大図である。

【図8】従来のコイル配線素子100の接合部を含む断面の拡大図である。

【図9】図2のVII−VIIで示す模式的な断面図である。

【図10】本発明にかかるコイル配線素子10の製造方法を示す断面図である。

【図11】従来のコイル配線素子100の製造方法を示す断面図である。

【発明を実施するための形態】

【0015】

以下、好適な実施の形態に基づき、図面を参照して本発明を説明する。

<コイル配線素子>

図1は、本発明の第一実施形態のコイル配線素子10を示す分解斜視図であり、基板1、第二樹脂部2および第一配線3と、第一樹脂部4の一部4aおよび磁性体(磁気コア)5と、第一樹脂部4の他部4bおよび第二配線6とをグループにし、その間が分離したかのように図示したものである。図2は、第一樹脂部4が透明であるかのように上方から透視して図示した透視図である。

【0016】

コイル配線素子10は、基板1上に形成された複数の第一配線3と、基板1上に形成され、複数の第一配線3の、各々の両端3bを支持する第二樹脂部2と、複数の第一配線3の、各々の配線の中央部3aを覆う第一樹脂部4と、第一樹脂部4の上に形成された複数の第二配線6と、を有し、複数の第一配線3の各々の両端部3aと、複数の第二配線6の各々の両端部6bとが、順次接合されることによって、第一樹脂部4に螺旋状に巻き回されたコイル配線を備えたコイル配線素子であって、複数の第一配線3と複数の第二配線6とが接合される接合部Wは、第二樹脂部2によって支持されている。

【0017】

図1に示すように、第一配線3の両端部3bは、第二樹脂部2の上に延設されており、第二樹脂部2によって支持されている。該第二樹脂部2は、基板1と第一配線3の両端部3bとの間に介在し、該両端部3bを基板1側から支えている。第二配線6の両端部6bは、第一配線3の両端部3bの上に延設されている。また、第二樹脂部2上において、第一配線3の両端部3bと第二配線6の両端部6bとが接合されている。これにより、第一配線3の両端部3bと第二配線6の両端部とが接合された接合部Wは、第二樹脂部2によって支持されている。第一配線3の両端部3bと第二配線6の両端部6bとが順次接合されることにより、第一配線3及び第二配線6を順次連結し、第一樹脂部4に螺旋状に巻き回されたたコイル配線C1,C2となる。

【0018】

本実施形態では、コイル配線素子10は2つのコイル配線C1,C2を有する。この構成は図2を参照すると理解し易い。第一のコイル配線C1は、磁気コア5の中央領域に巻き回されている。第一のコイル配線C1の両端は、第一樹脂部4の上面に備えられた2つの電極パッド11にそれぞれ接続されている。第二のコイル配線C2は、第一のコイル配線C1を両側から挟むように、磁気コア5に巻き回されている。そして、第一のコイル配線C1の両側に位置する第二コイル配線C2同士は、直列に接続されている。第二配線C2の両端は、第一樹脂部4の上面に備えられた2つの電極パッド7に接続されている。

この構成であると、第一のコイル配線C1をピックアップコイルとし、第二のコイル配線C2を励磁コイルとすることによって、コイル配線素子10をフラックスゲート磁気センサ素子とすることができる。なお、第一のコイル配線C1および第二のコイル配線C2の巻き数や配線パターンは、その製造時においてフォトリソグラフィ等の周知の方法によって適宜調整される。

【0019】

第一のコイル配線C1および第二のコイル配線C2は、何れも、第一配線3の両端部3bと第二配線6の両端部6bとが、第二樹脂部2の上で順次接合して、第一樹脂部4に螺旋状に巻き回されてなる。各コイル配線の基本構造は同じであるので、本明細書では特に言及しない限り、各コイル配線を区別せずに単に「コイル配線C」と呼ぶ。

【0020】

以下に、本実施形態のコイル配線Cの構成をさらに詳細に説明する。図1に及び図2に示すように、基板1の一方の面上において、複数の第一配線3は、各々が略平行に同じ長さで等間隔に配されている。複数の第一配線3の両端部3bは、基板1上に設けられた第二樹脂部2の側面2c上に延びて、さらに第二樹脂部2の上面2dに乗り上げて設けられている。第二樹脂部2の上面2dにおいて、第一配線3の両端部3bと上方から降りるように設けられている第二配線6の両端部6bとが接合されている。これにより、第一配線3の両端部3bと第二配線6の両端部6bとは、第二樹脂部2によって支持されている。

【0021】

第二樹脂部2は、複数の第一配線3の中央部3aの下には配されていないので、複数の第一配線3の中央部3aは基板1の一方の面上に接している。なお、本実施形態の基板1はシリコン基板であるため、その表面にはSiO2やSiN等の絶縁膜が形成されている。本明細書においては、この絶縁膜は基板1の一部であるものとする。

【0022】

第一樹脂部4の他部4b上において、複数の第二配線6の中央部6aは、各々が略平行に同じ長さで等間隔に配されている。複数の第二配線6の両端部6bは、第二樹脂部2の上面2dに配置された第一配線3の両端部3aの上に配置されて接合されている。

【0023】

図3は、図2のX−Xで示す断面の模式図である。基板1の一方の面1a上に第二樹脂部2が配されている。第二樹脂部2上において、第一配線3の両端部3b、第二配線6の両端部6b、の順に積層され、各両端部が接合されている。コイル配線Cのうち、各両端部が接合された部分を接合部Wと呼ぶ。第一配線3の両端部3bと基板1との間には、第二樹脂部2が配されている。第二樹脂部2は、第一配線3の両端部と第二配線6の両端部6bが積層され接合した接合部Wを支持している。

【0024】

図4は、従来のコイル配線素子100における、図2のX−Xの断面に対応する模式図である。基板101の一方の面101a上に第一配線103の両端部103b、第二配線106の両端部106bの順に積層され、各両端部が接合されている。第一配線103の両端部103bは、基板101の一方の面101aに接している。

【0025】

図5は、図2のV−Vで示す模式的な断面図である。基板1の一方の面1a上に、第一配線3の中央部3a、第一樹脂部4、第二配線6の中央部6aの順に配されている。また、第一配線3と第二配線6との間において、磁気コア5が備えられ、コイル配線Cの中心部に該磁気コア5が配置されている。つまり、第一樹脂部4に磁性体(磁気コア5)が内在されている。このため、本実施形態のコイル配線素子10は、磁気コア5に集磁した磁束の変化を検知する磁気センサ素子として機能しうる。

【0026】

図6は、図2のVI−VIで示す模式的な断面図である。第二樹脂部2の互いに対向する二つの側面2cは、複数の第一配線3の中央部3aを挟むように、基板1の一方の面1aとともにテーパー形状をなしている。側面2cが基板1の一方の面1aとなす角θは約60度である。側面2cの上に設けられた第一配線3の折れ角は、前記なす角θと同じ角度である。

【0027】

本発明において、第二樹脂部2の高さ(厚さ)は特に制限されず、基板1の一方の面1aと第二配線6の中央部6aとの距離Hの1/10〜9/10が好ましく、1/4〜3/4がより好ましく、1/3〜2/3がさらに好ましい。

上記範囲であると、第一配線3の両端部3bを第二樹脂部2を介して基板1から充分に離すことができ、接合部Wへ加わる応力をより一層低減できる。

【0028】

本発明において、前記なす角θ及び折れ角は特に制限されず、例えば10〜80度が好ましく、20〜70度がより好ましく、30〜60度がさらに好ましい。本実施形態では、前記なす角θは60度である。

上記範囲であると、90度である場合と比べて、第一配線3の屈曲部αにおける屈曲の程度が緩やかとなる。このため、第一配線3の屈曲部αおよび接合部Wの構造強度を高められる。つまり、基板1が変形して第一配線3の屈曲部αに応力が加わった場合でも、屈曲部αが基板の変形に追随して変形し易いので、第一配線3が屈曲部αにおいて破断したり、接合部Wが層間剥離して断線することを防止できる。

【0029】

図7に、接合部Wを含む断面を拡大して示す。本発明にかかるコイル配線素子10では、第二樹脂部2の側面2cおよび該側面2c上の第一配線3が、コイル配線Cの中心へ向けて基板1の一方の面1aに対して傾斜している。言い換えると、第二樹脂部2の側面2cおよび該側面2c上にある第一配線3の端部3bが、コイル配線Cの中心軸に直交する直線L(該直線Lは、基板1の一方の面1aの垂線である。)を基準として、該コイル配線Cの中心から離れる向きに傾斜している。ここで、第二樹脂部2の側面2cおよび該側面2c上にある第一配線3の端部3bが、基板1の一方の面1aに対してなす角はθである。この結果、コイル配線素子10では、コイル配線Cの一巻きにおける配線長が、従来と比べて短くなっている。以下に、より詳しく説明する。

【0030】

本発明にかかるコイル配線Cでは、第二配線6の中央部6aから接合部Wへ降りてくる配線(端部6b)が、基板1に達する前に、第二樹脂部2の上面2dにおいて第一配線3の両端部3bに接合している。この結果、コイル配線Cの経路は、接合部Wで中心側に屈曲して、第一配線3の中央部3aへ降りている。この経路(図7の矢印で示した経路)であると、接合部Wで配線が向きを変更している分だけ近道となるので、配線長(経路長)が全体として短くなる。コイル配線の巻き数が多くなるほど、従来のコイル配線と比べて全体の配線長が格段に短くなる。配線長が短くなることによって、コイル配線を流れる電流によるジュール熱の発生量を低減できる。

【0031】

従来のコイル配線素子100の接合部を含む断面を拡大して図8に示す。第二配線106の中央部106aから接合部へ降りてくる配線(両端部106b)が、基板1に達して、第一配線103の両端部103bに接合し、基板1の表面に沿って折り返している。この経路(図8の矢印で示した経路)であると、第二配線106の傾斜している配線部分(端部106b)が、コイル配線の中心から離れる方向に延びている分だけ遠回りとなるので、配線長(経路長)が全体として長くなる。

【0032】

図9は、図2のVII−VIIで示す模式的な断面図である。磁気コア5は第一樹脂部4に内在している。第一樹脂部4の一部4aは、対向する2つの第二樹脂部2に挟まれている。

【0033】

本実施形態例においては、コイル配線C(ソレノイドコイル)に接続された電極11および電極7が第一樹脂部4の上に設けられているので、これら電極7,11への導通を確保する開口部を残すほかは、第一樹脂部4および第二配線6の上の所望の箇所に、任意に保護樹脂部(不図示)を形成してもよい。コイル配線Cの上側配線となる第二配線6を保護することによって、外部からコイル配線Cへ悪影響を与えることを防止できる。保護樹脂層は、例えばポリイミド、ポリベンゾオキサゾール、シリコーンなどの樹脂によって形成できる。なお、図1では、第一樹脂部4は、接合部Wの周囲に開口部Aを形成しているが、必ずしも開口部Aが形成されている必要は無い。第一樹脂部4の接合部W周辺の形状は、該第一樹脂部4が、第一配線3の両端部3bと第二配線6の両端部6bとの接合を妨げる形状でなければ特に制限されない。

【0034】

本発明において基板1の材料は特に制限されず、例えばシリコン等の半導体、石英ガラス等のガラス、セラミックス、プラスチック(樹脂)等が用いられる。また、硬質なプリント基板、あるいはフレキシブルプリント基板であってもよい。当該基板1の厚さは特に制限されない。コイル配線素子10を磁気センサ素子として用いる場合、基板1は非磁性体であることが好ましい。

【0035】

コイル配線C、導電層8、導体9を構成する材料は特に制限されず、銅(Cu)、金(Au)などの一般的な配線に用いられる金属が用いられる。また、コイル配線C用の電極パッド7,11を構成する材料は特に制限されず、アルミニウム、ゲルマニウム等の一般的な材料が適用できる。

【0036】

コイル配線Cの配線幅としては、例えば1.0μm〜5.0μmとすることができる。

コイル配線Cの巻き数は、コイル配線素子の用途に応じて適宜設定される。その用途が磁気センサ素子である場合、巻き数が多いほどセンサ感度が向上しうるので、多いほど好ましく、例えばコイル配線素子のサイズや、コイル配線の線幅や配線間の距離を調整することで30〜200巻きとすることができる。また、コイル配線Cの配線長としては、例えば400μm〜1600μmとすることができる。

【0037】

基板1の一方の面1aと第二配線6の中央部6aとの距離Hは特に制限されず、例えば5μm〜25μmとすることができる。また、対向する第二樹脂部2間の距離(向かい合う第二樹脂部2の側面2c間の距離)は特に制限されず、例えば100μm〜300μmとすることができる。

【0038】

本実施形態において、コイル配線素子10の第一樹脂部4に、磁気コア5が内在された構成となっている。本発明にかかるコイル配線素素子を磁気センサ素子として用いる場合、コイル配線C内に配置する磁性体の形状は特に制限されず、公知の形状の磁気コアが用いられる。

【0039】

磁気コア5としては、軟磁性体からなる薄膜に、一軸異方性を付与したものが好ましく用いられる。軟磁性体としては、例えばCoNbZr、CoTaZr等に代表される零磁歪のCo系アモルファス膜や、NiFe合金、CoFe合金などが好ましい。

磁気コア5の厚さとしては、例えば0.5μm〜2.0μmとすることができる。

【0040】

<コイル配線素子の製造方法>

本発明のコイル配線素子の製造方法を、前述のコイル配線素子10を例として説明する。

[工程A]

工程Aは、基板1の一方の面1a上に、第二樹脂部2を設ける工程である。基板1にはガラス基板、セラミックス基板、樹脂製のリジッド基板、フレキシブルプリント基板などを適用することができる。

まず、シリコン基板1の一方の面1aにSiO2の絶縁膜をCVD法等によって形成する。あるいは、既にSiO2の絶縁膜が形成されたシリコン基板を用いても良い。その上に、スピンコート法等によりポリイミド等の感光性樹脂を塗布して、フォトリソグラフィによりパターン加工された第二樹脂部2を形成する(図10(a))。次に、第二樹脂部2をベーキングし、熱硬化させる。第二樹脂部2の側面2cは、一方の面1aに対してなす角θとなるように傾斜させることができる。なす角θを調整する方法としては、前記ベーキングの時間を調整する方法、フォトリソグラフィにおける露光量や現像時間を調整する方法、第二樹脂部2の厚さを調整する方法などの公知の方法が用いられる。具体的な条件は、第二樹脂部の材料によって適宜調整される。

【0041】

[工程B]

工程Bは、第一配線3の中央部3aが基板1の一方の面1a上に配され、該第一配線3の両端部3bが第二樹脂部2上に配されるように、複数の第一配線3を設ける工程である。

工程Aで得られた基板1の一方の面1a上、第二樹脂部2の側面2c上、並びに第二樹脂部2の上面2d上に、スパッタ法によりTi、Cr、TiW等のバリアメタルを成膜し、さらにCuをスパッタにより成膜する。つづいて、フォトリソグラフィにより、第一配線3となるレジストパターンを形成し(不図示)、ウェットエッチングにより配線パターンを形成する(図10(b))。配線パターンを形成する別の方法として、スパッタ膜をシード層として、電解めっき法により第一配線3を形成してもよい。

【0042】

第一配線3の厚さは特に制限されないが、後で形成する磁気コア5の設置箇所に第一配線3の凹凸が現れてしまうと、磁気コア5の機能に悪影響を与える恐れがある。これを避けるためには、第一配線3の厚さを例えば0.2μm〜2μmとすればよい。

【0043】

[工程C]

工程Cは、第一配線3の上に、第一樹脂部4を設ける工程である。ここでは、第一樹脂部4を一部4aと他部4bとに分けて形成する方法を例示する。

第一配線3の中央部3a上及びこれらの配線間を充填するように、スピンコート法等により感光性樹脂を塗布し、熱硬化させることによって、第一樹脂部4の一部4aを形成する(図10(c))。

【0044】

本例では、第一樹脂部4の一部4aの厚さを第二樹脂部2の厚さと同じにして、第一配線3の両端部3bが第一樹脂部4の一部4aによって覆われないようにしてあるが、必ずしもこの厚さで一部4aを形成する必要はない。該厚さは、第一配線3の中央部3aの凹凸が第一樹脂部4の一部4aの表面に現れない程度の厚さとすればよく、例えば第一配線3の厚さの2倍以上の厚さにすればよい。

【0045】

つぎに、磁気コア5となる軟磁性体膜をスパッタ法により成膜し、フォトリソグラフィ及びエッチングによって所望の形状にパターニングする(図10(d))。

【0046】

軟磁性膜を構成する材料が、Co系アモルファス膜、NiFe合金、CoFe合金等のエッチングが比較的難しい金属である場合、レジストを形成した後に軟磁成膜をスパッタで形成し、前記レジストを除去することによって所望のパターンを形成するリフトオフ法が用いられる。また、レジストフレームを用いた電解めっき法により、NiFe合金やCoFe合金を所望の形状を有する磁気コア5として成膜することができる。

【0047】

磁気コア5となる軟磁性膜を成膜した後に、成膜時に付与された不均一な一軸異方性を除去して、均一な誘導磁気異方性を付与するための、回転磁場熱中処理又は静磁場中熱処理を行うことが好ましい。

【0048】

続いて、磁気コア5、第一樹脂部4の一部4a、第一配線3の両端部3b、及び第二樹脂部2の上面2dの上に、感光性樹脂をスピンコート法等により塗布し(図10(e))、フォトリソグラフィ技術によってパターン加工、および熱硬化させることによって、第一樹脂部4の他部4bを形成する(図10(f))。図10(e)における矢印は、感光性樹脂を感光させるための紫外線等による露光を表す。該露光において、フォトマスクを用いることにより、所望の領域のみを感光させることができる。

第一樹脂部4の他部4bの厚さは特に制限されない。この厚さを調整することによって、第一樹脂部4上に後で形成する第二配線6の中央部6aと基板1の一方の面1aとの距離Hを調整できる。

【0049】

本例では、コイル配線素子10を磁気センサ素子として機能させるために磁気コア5を形成しているが、コイル配線素子10を他の用途に用いる場合は、磁気コア5を形成する必要はない。この場合、第一樹脂部4を一部4aと他部4bとに分けて形成する必要は無いので、第一配線3の形成後、第一樹脂部4を所望の厚さで形成すればよい。

【0050】

[工程D]

工程Dは、第一樹脂部4の上に、第一配線3の両端部3bと接続する第二配線6を形成する工程である。工程Dでは、第一配線3と第一樹脂部4とを覆うレジスト層12を形成し、そのレジスト層12をフォトリソグラフィ技術によりパターン加工する。そして、パターン加工されたレジスト層12を利用して、その反転パターンの第二配線6を形成することができる。

【0051】

第二配線6を形成するためのフォトリソグラフィ技術について、図10(g)を参照して、さらに詳述する。まず、第二配線6を形成する領域にレジスト層12を形成し、フォトマスクを用いて該レジスト層12を露光した後、これを現像して第二配線6に対応するパターンPを形成する。パターンPの底部には第一樹脂部4の上面が露出し、さらに第一配線3の両端部3bが露出されている。レジスト層12内に第二配線6に対応するパターンPを形成すると、レジスト層12そのものは第二配線6の反転パターンとなる。

【0052】

このパターンPを形成するための露光は、第一樹脂部4の上面と第一配線3の両端部3bとの両方の深さにおいてレジストを感光させる必要がある。第一樹脂部4の上面と第一配線3の両端部3bの段差の距離はD1である。ここで、前記露光における段差D1を露光深度と呼ぶ。本発明の製造方法においては、第二樹脂部2が形成されているので、段差D1が従来よりも小さくなっており、要求される露光深度が比較的浅い。このため、パターンPを従来よりも微細化することが可能となる。

【0053】

次に、パターンPを用いて第二配線6を形成する。例えば、スパッタ法等によりパターンPの底面に露出した第一配線3の両端部3bおよび第一樹脂4の上面に、Ti,Cr,TiW等のバリアメタルを形成し、続いてCuの電解めっき法等によりCuを成膜した後、レジスト層12を除去することによって、パターンPを有する第二配線6を形成できる。この際、第二配線6の両端部6bは第一配線3の両端部3bに順次接合されて、第一樹脂部4に巻き回されたコイル配線Cが形成される図10(h)。なお、ここではスパッタ法およびCuの電解めっき法を用いた場合を説明したが、公知の他の金属製膜法も、同様に適用できる。

【0054】

このように、レジスト層12を用いて第二配線6に対応するパターンPを形成し、そのパターンPを利用して第二配線6を形成することを、フォトリソグラフィ技術によって行うことができる。

【0055】

本発明にかかるコイル配線素子の製造方法では、第二樹脂部2上に第一配線3の両端部3bが形成されているので、第一配線3と第一樹脂部4との間の高低差が比較的小さくなっている。このため、第一配線3上と第一樹脂部4上に、フォトリソグラフィ技術を用いて微細なレジストパターンを容易に形成することができる。したがって、第一配線3と第一樹脂部4との間に亘って、微細な第二配線6を容易に形成することができる。

最後に、第二配線6を形成した後、必要に応じて第二配線6を覆う保護樹脂部13を形成する(図10(h))。

【0056】

<従来のコイル配線の製造方法>

従来の製造方法として、従来のコイル配線素子100の製造方法を以下に説明する。

まず、シリコン基板100の一方の面101aにSiO2の絶縁膜をCVD法等によって形成する(不図示)。その上に、スパッタ法によりTi、Cr、TiW等のバリアメタルを成膜し、さらにCuをスパッタにより成膜する。つづいて、フォトリソグラフィにより、第一配線層103となるレジストパターンを形成し、ウェットエッチングにより配線パターンを形成する(図11(a))。

【0057】

次に、第一配線層103及びこれらの配線間を充填するように、スピンコート法等により感光性樹脂を塗布し、熱硬化させることによって、絶縁層104の一部104aを形成する。さらに、磁気コア105となる軟磁性体膜をスパッタ法により成膜し、フォトリソグラフィ及びエッチング又はレジストを用いたリフトオフ法によって所望の形状にパターニングする(図11(b))。

【0058】

続いて、磁気コア105および絶縁層104の一部104aの上に、感光性樹脂をスピンコート法等により塗布して、熱硬化させることによって、絶縁層104の他部104bを形成する(図11(c))。

【0059】

次に、基板101の一方の面101a側から、フォトマスクを用いて紫外線等で露光して、一方の面101a上に配された複数の第一配線層103の両端部103bの少なくとも一部分を露出させる(図11(d))。なお、図11の(c)に描いた矢印は照射光を表す。

【0060】

続いて、第二配線層106を形成する領域にレジスト層112を形成し、フォトマスクを用いて該レジスト層112を露光した後、これを現像して第二配線層106に対応するパターンP’を形成する。パターンP’の底部には絶縁層104の上面が露出し、さらに第一配線層103の両端部103bが露出されている。レジスト層112内に第二配線層106のパターンP’を形成すると、レジスト層112そのものは第二配線層106の反転パターンとなる。

【0061】

このパターンP’を形成するための露光は、絶縁層104の上面と第一配線層103の両端部103bとの両方の深さにおいてレジストを感光させる必要がある。絶縁層104の上面と第一配線層103の両端部103bの段差の距離はD2である。ここで、前記露光における段差D2を露光深度と呼ぶ。従来の製造方法においては、段差D2が大きくなっており、要求される露光深度が比較的深い。このため、パターンP’を微細化することが困難である。

【0062】

次に、パターンP’を用いて第二配線層106を形成する。例えば、スパッタ法及びCuの電解めっき法等によりCuを成膜した後、レジスト層112を除去することによって、パターンP’を有する第二配線層106を形成し、絶縁層104に螺旋状に巻き回されるコイル配線(ソレノイドコイル)を形成する(図11(f)。最後に、必要に応じて保護樹脂層113を設ける(図11(g)。

【0063】

ここに示した従来の製造方法では、第一配線層103の両端部103bが基板101の一方の面101a上に形成されているので、露光深度D2が比較的深くなっている。このため、レジスト層112を用いる場合、第二配線層106を精度良く微細加工することが困難となる。露光深度D2を浅くするために、絶縁層104の一部104aを薄くすれば、加工精度を向上させられるが、第一配線層103の凹凸が絶縁層104の一部104aの上面に現れてしまい、磁気コア105の機能に悪影響を与える恐れがある。また、絶縁層104の他部104bを薄くすると、磁気コア105がコイル配線の中心から外れて第二配線層106(上側配線)に近づき過ぎるので、磁気センサ素子の機能に問題が生じうる。したがって、コイル配線素子100が磁気コア105を備えた磁気センサ素子である場合、絶縁層104の厚さを薄くすることによって、露光深度D2を前述の露光深度D1に等しくすることは事実上不可能である。

【産業上の利用可能性】

【0064】

本発明は、磁気センサ素子に広く利用可能である。

【符号の説明】

【0065】

1…基板、1a…基板の一方の面、2…第二樹脂部、2c…第二樹脂部の側面、2d…第二樹脂部の上面、3…第一配線、3a…第一配線の中央部、3b…第一配線の端部、4…第一樹脂部、4a…第一樹脂部の一部、4b…第一樹脂部の他部、5…磁気コア、6…第二配線、6a…第二配線の中央部、6b…第二配線の端部、A…開口部、C…コイル配線、C1…第一のコイル配線、C2…第二のコイル配線、H…基板と第二配線の中央部との距離、W…接合部、α…屈曲部、7…磁気コア用の電極、10…コイル配線素子、11…コイル配線用の電極、12…レジスト層、13…保護樹脂部、101…基板、103…第一配線層、103a…第一配線層の中央部、103b…第一配線層の端部、104…絶縁層、106…第二配線層、106a…第二配線層の中央部、106b…第二配線層の端部、112…レジスト層、113…保護樹脂層

【技術分野】

【0001】

本発明は、コイル配線素子およびコイル配線素子の製造方法に関する。より詳しくは、本発明は、基板に導体層及び絶縁層が積層されてなるコイル配線素子、薄膜プロセスを用いた該コイル配線素子の製造方法に関する。

【背景技術】

【0002】

近年、ポータブルナビゲーションデバイスのみならず、携帯電話やゲームコントローラ等にも三軸の磁気センサを組み合わせた三軸電子方位計が搭載され始めている。特にナビゲーションシステムとしてのアプリケーションにおいては、位置情報だけでなく方角の情報が必要であるため、地磁気を検出するための磁気センサ素子が用いられている。

地磁気を検出可能な磁気センサ素子としては、磁気インピーダンス素子やフラックスゲート素子などが知られている。これらの素子は、外部磁界の変化に応じて起電力を発生するコイルが磁気コアの周囲に巻き回されたソレノイドコイル構造を有する。携帯機器等の小型化・薄型化に対応して磁気センサ素子を小型化・薄型化するために、薄膜プロセス(半導体プロセス)が適用されている。

【0003】

従来のフラックスゲート型磁気センサ素子である特許文献1の磁気素子は、基板上に、複数の線状の導体パターンを有する第一配線層、その線状の導体パターンの両端部を残して他を覆う絶縁層、その両端部に接続された複数の線状の導体パターンを有する第二配線層、を順に積層した構造をなす。この磁気センサ素子が備えるコイルは、第一配線層の線状パターンの両端部と第二配線層の線状パターンの両端部とが接続されてなる。このとき、第一配線層は基板上に形成されており、基板と第一配線層との間に介在する樹脂層は存在しない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−191118号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来の磁気センサ素子に用いられるコイル配線素子には、次のような問題があった。

従来のコイル配線素子の形成過程は、先ず、基板上に第一配線層を形成する。その後に絶縁層を介して第二配線層を形成するとともに、第一配線層と第二配線層とを各々の両端部において接合する。その時、第一配線層の表面が清浄でなかったり金属酸化物層が形成されていたりすると、第一配線層と第二配線層とを強固に接合することができない。このため、コイル配線素子が熱変形したり、コイル配線素子に落下衝撃が加わったりすると、第一配線層と第二配線層とが剥離し、電気的接続が損なわれる可能性があった。従来の磁気センサ素子において、第一配線層と第二配線層とが接合する接合部は、特に応力集中しやすい箇所であり、構造的な弱点であった。

【0006】

また、従来の磁気センサ素子に用いられるコイル配線素子の製造方法には、次のような問題があった。以下に、図11を参照して説明する。

従来のコイル配線素子の製造方法は、先ず、基板101上に第一配線層103、そして第一配線層103の中央領域を覆う絶縁層104を形成する(図11(d))。次に、第二配線層106を絶縁層104上に形成するとともに、第一配線層103の端部と第二配線層106の端部とを接続させる(図11(f))。第二配線層106を形成する手法としては、一般的なフォトリソグラフィ技術が用いられる。具体的には、まず第一配線層103および絶縁層104を被覆するレジスト112を形成する。次に、フォトマスクを使用してレジスト層112を露光し、レジスト層112に第二配線層106のパターンP’を転写する(図11(e))。次に、レジスト層112を現像処理し、第一配線層103および絶縁層104上に、パターンP’が加工されたレジスト層112を形成する。次に、パターン加工されたレジスト層112を利用して、その反転パターンの金属層を形成する。すると、この反転パターンの金属層が、第二配線層106となる(図11(f))。

【0007】

前述したレジスト層112を露光するときには、絶縁層104上のレジスト層112と第一配線層103上のレジスト層112を一括で露光し、絶縁層104上と第一配線層103上にレジスト層112をパターン加工する必要がある。しかしながら、絶縁層104と第一配線層103との間には高低差があるため(矢印D2で示した段差があるため;図11(e))、露光する際には露光光源からの距離が各々の位置で異なることとなる。特に、焦点深度(露光深度)の浅い露光装置を用いた場合であれば、絶縁層104上と第一配線層103上の両方に焦点を結ぶことが困難となる。このため、絶縁層104上に形成するレジストパターンと、第一配線層103上に形成するレジストパターンとの加工精度が異なる。したがって、微細な第二配線層106を精度良く形成することが困難であり、その結果、高密度に巻き回されたコイル配線を形成することが困難であった。

【0008】

本発明は、上記事情に鑑みてなされたものであり、構造的強度を高めたコイル配線素子の提供、及び配線間隔の微細化が可能なコイル配線素子の製造方法の提供を課題とする。

【課題を解決するための手段】

【0009】

本発明の請求項1に記載のコイル配線素子は、基板上に形成された複数の第一配線と、前記基板上に形成され、前記複数の第一配線の、各々の両端を支持する第二樹脂部と、前記複数の第一配線の、各々の配線の中央部を覆う第一樹脂部と、前記第一樹脂部の上に形成された複数の第二配線と、を有し、前記複数の第一配線の各々の両端部と、前記複数の第二配線の各々の両端部とが、順次接合されることによって、前記第一樹脂部に螺旋状に巻き回されたコイル配線を備えたコイル配線素子であって、前記複数の第一配線と前記複数の第二配線とが接合される接合部は、前記第二樹脂部によって支持されていることを特徴とする。

このコイル配線素子によれば、第一配線の両端部と第二配線の両端部とが接合した接合部と、基板との間に第二樹脂部が設けられている。このため、接合部に応力が加わったとしても第二樹脂部がクッションの役割を果たし、接合部に加わる応力を抑制する。この結果、接合部を構成する第一配線と第二配線とが剥離する恐れが低減され、信頼性の高いコイル配線素子となる。

【0010】

本発明の請求項2に記載のコイル配線素子は、請求項1において、前記第二樹脂部の側面および該側面上の前記第一配線が、コイル配線の中心へ向けて前記基板の一方の面に対して傾斜していることを特徴とする。

この構成によれば、第一配線の両端部をテーパー形状にできる。テーパー形状の両端部において、第二樹脂部を介して基板から応力が伝えられた際、第一配線の両端部が変形してその応力を吸収し易くできる。この結果、第一配線と第二配線とが接合部において破断する恐れが低減され、信頼性の高いコイル配線素子となる。

【0011】

本発明の請求項3に記載のコイル配線素子は、請求項1又は2において、前記第一樹脂部に磁性体が内在されていることを特徴とする。

この構成であると、コイル配線内の磁性体を磁気コアとして備えた磁気センサ素子とすることができる。

【0012】

本発明の請求項4に記載のコイル配線素子の製造方法は、請求項1〜3のいずれか一項に記載のコイル配線素子の製造方法であって、基板の一方の面上に第二樹脂部を形成する工程Aと、前記基板上に形成され、その両端部が前記第二樹脂部に支持された第一配線を形成する工程Bと、前記第一配線の中央部を覆う第一樹脂部を形成する工程Cと、前記第一樹脂部上に、前記第一配線の両端部と接続する第二配線を形成する工程Dと、を有し、前記第二配線は、レジストをパターン加工するフォトリソグラフィ技術を用いて形成されることを特徴とする。

このコイル配線素子の製造方法によれば、第一配線の両端部は第二樹脂部によって支持されているため、従来のコイル配線素子よりも第一配線の両端部と第一樹脂部の上面との段差(第一配線の両端部と第二配線の中央部との段差)が低減される。したがって、第二配線をフォトリソグラフィによって形成する際に、この段差を跨いだレジストパターンを容易に形成できるので、第一配線の両端部と第一樹脂部との間に亘って形成される第二配線を、容易に微細化することができる。

【発明の効果】

【0013】

本発明のコイル配線素子によれば、第一配線の両端部と第二配線の両端部とが接合した接合部と、基板との間に第二樹脂部が設けられている。このため、接合部に応力が加わったとしても第二樹脂部がクッションの役割を果たし、接合部に加わる応力を抑制する。この結果、接合部を構成する第一配線と第二配線とが剥離する恐れが低減され、信頼性の高いコイル配線素子となる。

本発明のコイル配線素子の製造方法によれば、第一配線の両端部は第二樹脂部によって支持されているため、従来のコイル配線素子よりも第一配線の両端部と第一樹脂部の上面との間の高低差が軽減される。したがって、この高低差を跨いだレジストパターンを容易に形成できるので、第一配線の両端部と第一樹脂部の上面との間に亘って形成される第二配線を、容易に微細化することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の第一実施形態のコイル配線素子10を示す分解斜視図である。

【図2】本発明の第一実施形態のコイル配線素子10の第一樹脂部4が透明であるかのように上方から透視して図示した透視図である。

【図3】図2のX−Xで示す断面の模式図である。

【図4】従来のコイル配線素子100における、図2のX−Xの断面に対応する模式図である。

【図5】図2のV−Vで示す模式的な断面図である。

【図6】図2のVI−VIで示す模式的な断面図である。

【図7】本発明の第一実施形態のコイル配線素子10における接合部Wを含む断面の拡大図である。

【図8】従来のコイル配線素子100の接合部を含む断面の拡大図である。

【図9】図2のVII−VIIで示す模式的な断面図である。

【図10】本発明にかかるコイル配線素子10の製造方法を示す断面図である。

【図11】従来のコイル配線素子100の製造方法を示す断面図である。

【発明を実施するための形態】

【0015】

以下、好適な実施の形態に基づき、図面を参照して本発明を説明する。

<コイル配線素子>

図1は、本発明の第一実施形態のコイル配線素子10を示す分解斜視図であり、基板1、第二樹脂部2および第一配線3と、第一樹脂部4の一部4aおよび磁性体(磁気コア)5と、第一樹脂部4の他部4bおよび第二配線6とをグループにし、その間が分離したかのように図示したものである。図2は、第一樹脂部4が透明であるかのように上方から透視して図示した透視図である。

【0016】

コイル配線素子10は、基板1上に形成された複数の第一配線3と、基板1上に形成され、複数の第一配線3の、各々の両端3bを支持する第二樹脂部2と、複数の第一配線3の、各々の配線の中央部3aを覆う第一樹脂部4と、第一樹脂部4の上に形成された複数の第二配線6と、を有し、複数の第一配線3の各々の両端部3aと、複数の第二配線6の各々の両端部6bとが、順次接合されることによって、第一樹脂部4に螺旋状に巻き回されたコイル配線を備えたコイル配線素子であって、複数の第一配線3と複数の第二配線6とが接合される接合部Wは、第二樹脂部2によって支持されている。

【0017】

図1に示すように、第一配線3の両端部3bは、第二樹脂部2の上に延設されており、第二樹脂部2によって支持されている。該第二樹脂部2は、基板1と第一配線3の両端部3bとの間に介在し、該両端部3bを基板1側から支えている。第二配線6の両端部6bは、第一配線3の両端部3bの上に延設されている。また、第二樹脂部2上において、第一配線3の両端部3bと第二配線6の両端部6bとが接合されている。これにより、第一配線3の両端部3bと第二配線6の両端部とが接合された接合部Wは、第二樹脂部2によって支持されている。第一配線3の両端部3bと第二配線6の両端部6bとが順次接合されることにより、第一配線3及び第二配線6を順次連結し、第一樹脂部4に螺旋状に巻き回されたたコイル配線C1,C2となる。

【0018】

本実施形態では、コイル配線素子10は2つのコイル配線C1,C2を有する。この構成は図2を参照すると理解し易い。第一のコイル配線C1は、磁気コア5の中央領域に巻き回されている。第一のコイル配線C1の両端は、第一樹脂部4の上面に備えられた2つの電極パッド11にそれぞれ接続されている。第二のコイル配線C2は、第一のコイル配線C1を両側から挟むように、磁気コア5に巻き回されている。そして、第一のコイル配線C1の両側に位置する第二コイル配線C2同士は、直列に接続されている。第二配線C2の両端は、第一樹脂部4の上面に備えられた2つの電極パッド7に接続されている。

この構成であると、第一のコイル配線C1をピックアップコイルとし、第二のコイル配線C2を励磁コイルとすることによって、コイル配線素子10をフラックスゲート磁気センサ素子とすることができる。なお、第一のコイル配線C1および第二のコイル配線C2の巻き数や配線パターンは、その製造時においてフォトリソグラフィ等の周知の方法によって適宜調整される。

【0019】

第一のコイル配線C1および第二のコイル配線C2は、何れも、第一配線3の両端部3bと第二配線6の両端部6bとが、第二樹脂部2の上で順次接合して、第一樹脂部4に螺旋状に巻き回されてなる。各コイル配線の基本構造は同じであるので、本明細書では特に言及しない限り、各コイル配線を区別せずに単に「コイル配線C」と呼ぶ。

【0020】

以下に、本実施形態のコイル配線Cの構成をさらに詳細に説明する。図1に及び図2に示すように、基板1の一方の面上において、複数の第一配線3は、各々が略平行に同じ長さで等間隔に配されている。複数の第一配線3の両端部3bは、基板1上に設けられた第二樹脂部2の側面2c上に延びて、さらに第二樹脂部2の上面2dに乗り上げて設けられている。第二樹脂部2の上面2dにおいて、第一配線3の両端部3bと上方から降りるように設けられている第二配線6の両端部6bとが接合されている。これにより、第一配線3の両端部3bと第二配線6の両端部6bとは、第二樹脂部2によって支持されている。

【0021】

第二樹脂部2は、複数の第一配線3の中央部3aの下には配されていないので、複数の第一配線3の中央部3aは基板1の一方の面上に接している。なお、本実施形態の基板1はシリコン基板であるため、その表面にはSiO2やSiN等の絶縁膜が形成されている。本明細書においては、この絶縁膜は基板1の一部であるものとする。

【0022】

第一樹脂部4の他部4b上において、複数の第二配線6の中央部6aは、各々が略平行に同じ長さで等間隔に配されている。複数の第二配線6の両端部6bは、第二樹脂部2の上面2dに配置された第一配線3の両端部3aの上に配置されて接合されている。

【0023】

図3は、図2のX−Xで示す断面の模式図である。基板1の一方の面1a上に第二樹脂部2が配されている。第二樹脂部2上において、第一配線3の両端部3b、第二配線6の両端部6b、の順に積層され、各両端部が接合されている。コイル配線Cのうち、各両端部が接合された部分を接合部Wと呼ぶ。第一配線3の両端部3bと基板1との間には、第二樹脂部2が配されている。第二樹脂部2は、第一配線3の両端部と第二配線6の両端部6bが積層され接合した接合部Wを支持している。

【0024】

図4は、従来のコイル配線素子100における、図2のX−Xの断面に対応する模式図である。基板101の一方の面101a上に第一配線103の両端部103b、第二配線106の両端部106bの順に積層され、各両端部が接合されている。第一配線103の両端部103bは、基板101の一方の面101aに接している。

【0025】

図5は、図2のV−Vで示す模式的な断面図である。基板1の一方の面1a上に、第一配線3の中央部3a、第一樹脂部4、第二配線6の中央部6aの順に配されている。また、第一配線3と第二配線6との間において、磁気コア5が備えられ、コイル配線Cの中心部に該磁気コア5が配置されている。つまり、第一樹脂部4に磁性体(磁気コア5)が内在されている。このため、本実施形態のコイル配線素子10は、磁気コア5に集磁した磁束の変化を検知する磁気センサ素子として機能しうる。

【0026】

図6は、図2のVI−VIで示す模式的な断面図である。第二樹脂部2の互いに対向する二つの側面2cは、複数の第一配線3の中央部3aを挟むように、基板1の一方の面1aとともにテーパー形状をなしている。側面2cが基板1の一方の面1aとなす角θは約60度である。側面2cの上に設けられた第一配線3の折れ角は、前記なす角θと同じ角度である。

【0027】

本発明において、第二樹脂部2の高さ(厚さ)は特に制限されず、基板1の一方の面1aと第二配線6の中央部6aとの距離Hの1/10〜9/10が好ましく、1/4〜3/4がより好ましく、1/3〜2/3がさらに好ましい。

上記範囲であると、第一配線3の両端部3bを第二樹脂部2を介して基板1から充分に離すことができ、接合部Wへ加わる応力をより一層低減できる。

【0028】

本発明において、前記なす角θ及び折れ角は特に制限されず、例えば10〜80度が好ましく、20〜70度がより好ましく、30〜60度がさらに好ましい。本実施形態では、前記なす角θは60度である。

上記範囲であると、90度である場合と比べて、第一配線3の屈曲部αにおける屈曲の程度が緩やかとなる。このため、第一配線3の屈曲部αおよび接合部Wの構造強度を高められる。つまり、基板1が変形して第一配線3の屈曲部αに応力が加わった場合でも、屈曲部αが基板の変形に追随して変形し易いので、第一配線3が屈曲部αにおいて破断したり、接合部Wが層間剥離して断線することを防止できる。

【0029】

図7に、接合部Wを含む断面を拡大して示す。本発明にかかるコイル配線素子10では、第二樹脂部2の側面2cおよび該側面2c上の第一配線3が、コイル配線Cの中心へ向けて基板1の一方の面1aに対して傾斜している。言い換えると、第二樹脂部2の側面2cおよび該側面2c上にある第一配線3の端部3bが、コイル配線Cの中心軸に直交する直線L(該直線Lは、基板1の一方の面1aの垂線である。)を基準として、該コイル配線Cの中心から離れる向きに傾斜している。ここで、第二樹脂部2の側面2cおよび該側面2c上にある第一配線3の端部3bが、基板1の一方の面1aに対してなす角はθである。この結果、コイル配線素子10では、コイル配線Cの一巻きにおける配線長が、従来と比べて短くなっている。以下に、より詳しく説明する。

【0030】

本発明にかかるコイル配線Cでは、第二配線6の中央部6aから接合部Wへ降りてくる配線(端部6b)が、基板1に達する前に、第二樹脂部2の上面2dにおいて第一配線3の両端部3bに接合している。この結果、コイル配線Cの経路は、接合部Wで中心側に屈曲して、第一配線3の中央部3aへ降りている。この経路(図7の矢印で示した経路)であると、接合部Wで配線が向きを変更している分だけ近道となるので、配線長(経路長)が全体として短くなる。コイル配線の巻き数が多くなるほど、従来のコイル配線と比べて全体の配線長が格段に短くなる。配線長が短くなることによって、コイル配線を流れる電流によるジュール熱の発生量を低減できる。

【0031】

従来のコイル配線素子100の接合部を含む断面を拡大して図8に示す。第二配線106の中央部106aから接合部へ降りてくる配線(両端部106b)が、基板1に達して、第一配線103の両端部103bに接合し、基板1の表面に沿って折り返している。この経路(図8の矢印で示した経路)であると、第二配線106の傾斜している配線部分(端部106b)が、コイル配線の中心から離れる方向に延びている分だけ遠回りとなるので、配線長(経路長)が全体として長くなる。

【0032】

図9は、図2のVII−VIIで示す模式的な断面図である。磁気コア5は第一樹脂部4に内在している。第一樹脂部4の一部4aは、対向する2つの第二樹脂部2に挟まれている。

【0033】

本実施形態例においては、コイル配線C(ソレノイドコイル)に接続された電極11および電極7が第一樹脂部4の上に設けられているので、これら電極7,11への導通を確保する開口部を残すほかは、第一樹脂部4および第二配線6の上の所望の箇所に、任意に保護樹脂部(不図示)を形成してもよい。コイル配線Cの上側配線となる第二配線6を保護することによって、外部からコイル配線Cへ悪影響を与えることを防止できる。保護樹脂層は、例えばポリイミド、ポリベンゾオキサゾール、シリコーンなどの樹脂によって形成できる。なお、図1では、第一樹脂部4は、接合部Wの周囲に開口部Aを形成しているが、必ずしも開口部Aが形成されている必要は無い。第一樹脂部4の接合部W周辺の形状は、該第一樹脂部4が、第一配線3の両端部3bと第二配線6の両端部6bとの接合を妨げる形状でなければ特に制限されない。

【0034】

本発明において基板1の材料は特に制限されず、例えばシリコン等の半導体、石英ガラス等のガラス、セラミックス、プラスチック(樹脂)等が用いられる。また、硬質なプリント基板、あるいはフレキシブルプリント基板であってもよい。当該基板1の厚さは特に制限されない。コイル配線素子10を磁気センサ素子として用いる場合、基板1は非磁性体であることが好ましい。

【0035】

コイル配線C、導電層8、導体9を構成する材料は特に制限されず、銅(Cu)、金(Au)などの一般的な配線に用いられる金属が用いられる。また、コイル配線C用の電極パッド7,11を構成する材料は特に制限されず、アルミニウム、ゲルマニウム等の一般的な材料が適用できる。

【0036】

コイル配線Cの配線幅としては、例えば1.0μm〜5.0μmとすることができる。

コイル配線Cの巻き数は、コイル配線素子の用途に応じて適宜設定される。その用途が磁気センサ素子である場合、巻き数が多いほどセンサ感度が向上しうるので、多いほど好ましく、例えばコイル配線素子のサイズや、コイル配線の線幅や配線間の距離を調整することで30〜200巻きとすることができる。また、コイル配線Cの配線長としては、例えば400μm〜1600μmとすることができる。

【0037】

基板1の一方の面1aと第二配線6の中央部6aとの距離Hは特に制限されず、例えば5μm〜25μmとすることができる。また、対向する第二樹脂部2間の距離(向かい合う第二樹脂部2の側面2c間の距離)は特に制限されず、例えば100μm〜300μmとすることができる。

【0038】

本実施形態において、コイル配線素子10の第一樹脂部4に、磁気コア5が内在された構成となっている。本発明にかかるコイル配線素素子を磁気センサ素子として用いる場合、コイル配線C内に配置する磁性体の形状は特に制限されず、公知の形状の磁気コアが用いられる。

【0039】

磁気コア5としては、軟磁性体からなる薄膜に、一軸異方性を付与したものが好ましく用いられる。軟磁性体としては、例えばCoNbZr、CoTaZr等に代表される零磁歪のCo系アモルファス膜や、NiFe合金、CoFe合金などが好ましい。

磁気コア5の厚さとしては、例えば0.5μm〜2.0μmとすることができる。

【0040】

<コイル配線素子の製造方法>

本発明のコイル配線素子の製造方法を、前述のコイル配線素子10を例として説明する。

[工程A]

工程Aは、基板1の一方の面1a上に、第二樹脂部2を設ける工程である。基板1にはガラス基板、セラミックス基板、樹脂製のリジッド基板、フレキシブルプリント基板などを適用することができる。

まず、シリコン基板1の一方の面1aにSiO2の絶縁膜をCVD法等によって形成する。あるいは、既にSiO2の絶縁膜が形成されたシリコン基板を用いても良い。その上に、スピンコート法等によりポリイミド等の感光性樹脂を塗布して、フォトリソグラフィによりパターン加工された第二樹脂部2を形成する(図10(a))。次に、第二樹脂部2をベーキングし、熱硬化させる。第二樹脂部2の側面2cは、一方の面1aに対してなす角θとなるように傾斜させることができる。なす角θを調整する方法としては、前記ベーキングの時間を調整する方法、フォトリソグラフィにおける露光量や現像時間を調整する方法、第二樹脂部2の厚さを調整する方法などの公知の方法が用いられる。具体的な条件は、第二樹脂部の材料によって適宜調整される。

【0041】

[工程B]

工程Bは、第一配線3の中央部3aが基板1の一方の面1a上に配され、該第一配線3の両端部3bが第二樹脂部2上に配されるように、複数の第一配線3を設ける工程である。

工程Aで得られた基板1の一方の面1a上、第二樹脂部2の側面2c上、並びに第二樹脂部2の上面2d上に、スパッタ法によりTi、Cr、TiW等のバリアメタルを成膜し、さらにCuをスパッタにより成膜する。つづいて、フォトリソグラフィにより、第一配線3となるレジストパターンを形成し(不図示)、ウェットエッチングにより配線パターンを形成する(図10(b))。配線パターンを形成する別の方法として、スパッタ膜をシード層として、電解めっき法により第一配線3を形成してもよい。

【0042】

第一配線3の厚さは特に制限されないが、後で形成する磁気コア5の設置箇所に第一配線3の凹凸が現れてしまうと、磁気コア5の機能に悪影響を与える恐れがある。これを避けるためには、第一配線3の厚さを例えば0.2μm〜2μmとすればよい。

【0043】

[工程C]

工程Cは、第一配線3の上に、第一樹脂部4を設ける工程である。ここでは、第一樹脂部4を一部4aと他部4bとに分けて形成する方法を例示する。

第一配線3の中央部3a上及びこれらの配線間を充填するように、スピンコート法等により感光性樹脂を塗布し、熱硬化させることによって、第一樹脂部4の一部4aを形成する(図10(c))。

【0044】

本例では、第一樹脂部4の一部4aの厚さを第二樹脂部2の厚さと同じにして、第一配線3の両端部3bが第一樹脂部4の一部4aによって覆われないようにしてあるが、必ずしもこの厚さで一部4aを形成する必要はない。該厚さは、第一配線3の中央部3aの凹凸が第一樹脂部4の一部4aの表面に現れない程度の厚さとすればよく、例えば第一配線3の厚さの2倍以上の厚さにすればよい。

【0045】

つぎに、磁気コア5となる軟磁性体膜をスパッタ法により成膜し、フォトリソグラフィ及びエッチングによって所望の形状にパターニングする(図10(d))。

【0046】

軟磁性膜を構成する材料が、Co系アモルファス膜、NiFe合金、CoFe合金等のエッチングが比較的難しい金属である場合、レジストを形成した後に軟磁成膜をスパッタで形成し、前記レジストを除去することによって所望のパターンを形成するリフトオフ法が用いられる。また、レジストフレームを用いた電解めっき法により、NiFe合金やCoFe合金を所望の形状を有する磁気コア5として成膜することができる。

【0047】

磁気コア5となる軟磁性膜を成膜した後に、成膜時に付与された不均一な一軸異方性を除去して、均一な誘導磁気異方性を付与するための、回転磁場熱中処理又は静磁場中熱処理を行うことが好ましい。

【0048】

続いて、磁気コア5、第一樹脂部4の一部4a、第一配線3の両端部3b、及び第二樹脂部2の上面2dの上に、感光性樹脂をスピンコート法等により塗布し(図10(e))、フォトリソグラフィ技術によってパターン加工、および熱硬化させることによって、第一樹脂部4の他部4bを形成する(図10(f))。図10(e)における矢印は、感光性樹脂を感光させるための紫外線等による露光を表す。該露光において、フォトマスクを用いることにより、所望の領域のみを感光させることができる。

第一樹脂部4の他部4bの厚さは特に制限されない。この厚さを調整することによって、第一樹脂部4上に後で形成する第二配線6の中央部6aと基板1の一方の面1aとの距離Hを調整できる。

【0049】

本例では、コイル配線素子10を磁気センサ素子として機能させるために磁気コア5を形成しているが、コイル配線素子10を他の用途に用いる場合は、磁気コア5を形成する必要はない。この場合、第一樹脂部4を一部4aと他部4bとに分けて形成する必要は無いので、第一配線3の形成後、第一樹脂部4を所望の厚さで形成すればよい。

【0050】

[工程D]

工程Dは、第一樹脂部4の上に、第一配線3の両端部3bと接続する第二配線6を形成する工程である。工程Dでは、第一配線3と第一樹脂部4とを覆うレジスト層12を形成し、そのレジスト層12をフォトリソグラフィ技術によりパターン加工する。そして、パターン加工されたレジスト層12を利用して、その反転パターンの第二配線6を形成することができる。

【0051】

第二配線6を形成するためのフォトリソグラフィ技術について、図10(g)を参照して、さらに詳述する。まず、第二配線6を形成する領域にレジスト層12を形成し、フォトマスクを用いて該レジスト層12を露光した後、これを現像して第二配線6に対応するパターンPを形成する。パターンPの底部には第一樹脂部4の上面が露出し、さらに第一配線3の両端部3bが露出されている。レジスト層12内に第二配線6に対応するパターンPを形成すると、レジスト層12そのものは第二配線6の反転パターンとなる。

【0052】

このパターンPを形成するための露光は、第一樹脂部4の上面と第一配線3の両端部3bとの両方の深さにおいてレジストを感光させる必要がある。第一樹脂部4の上面と第一配線3の両端部3bの段差の距離はD1である。ここで、前記露光における段差D1を露光深度と呼ぶ。本発明の製造方法においては、第二樹脂部2が形成されているので、段差D1が従来よりも小さくなっており、要求される露光深度が比較的浅い。このため、パターンPを従来よりも微細化することが可能となる。

【0053】

次に、パターンPを用いて第二配線6を形成する。例えば、スパッタ法等によりパターンPの底面に露出した第一配線3の両端部3bおよび第一樹脂4の上面に、Ti,Cr,TiW等のバリアメタルを形成し、続いてCuの電解めっき法等によりCuを成膜した後、レジスト層12を除去することによって、パターンPを有する第二配線6を形成できる。この際、第二配線6の両端部6bは第一配線3の両端部3bに順次接合されて、第一樹脂部4に巻き回されたコイル配線Cが形成される図10(h)。なお、ここではスパッタ法およびCuの電解めっき法を用いた場合を説明したが、公知の他の金属製膜法も、同様に適用できる。

【0054】

このように、レジスト層12を用いて第二配線6に対応するパターンPを形成し、そのパターンPを利用して第二配線6を形成することを、フォトリソグラフィ技術によって行うことができる。

【0055】

本発明にかかるコイル配線素子の製造方法では、第二樹脂部2上に第一配線3の両端部3bが形成されているので、第一配線3と第一樹脂部4との間の高低差が比較的小さくなっている。このため、第一配線3上と第一樹脂部4上に、フォトリソグラフィ技術を用いて微細なレジストパターンを容易に形成することができる。したがって、第一配線3と第一樹脂部4との間に亘って、微細な第二配線6を容易に形成することができる。

最後に、第二配線6を形成した後、必要に応じて第二配線6を覆う保護樹脂部13を形成する(図10(h))。

【0056】

<従来のコイル配線の製造方法>

従来の製造方法として、従来のコイル配線素子100の製造方法を以下に説明する。

まず、シリコン基板100の一方の面101aにSiO2の絶縁膜をCVD法等によって形成する(不図示)。その上に、スパッタ法によりTi、Cr、TiW等のバリアメタルを成膜し、さらにCuをスパッタにより成膜する。つづいて、フォトリソグラフィにより、第一配線層103となるレジストパターンを形成し、ウェットエッチングにより配線パターンを形成する(図11(a))。

【0057】

次に、第一配線層103及びこれらの配線間を充填するように、スピンコート法等により感光性樹脂を塗布し、熱硬化させることによって、絶縁層104の一部104aを形成する。さらに、磁気コア105となる軟磁性体膜をスパッタ法により成膜し、フォトリソグラフィ及びエッチング又はレジストを用いたリフトオフ法によって所望の形状にパターニングする(図11(b))。

【0058】

続いて、磁気コア105および絶縁層104の一部104aの上に、感光性樹脂をスピンコート法等により塗布して、熱硬化させることによって、絶縁層104の他部104bを形成する(図11(c))。

【0059】

次に、基板101の一方の面101a側から、フォトマスクを用いて紫外線等で露光して、一方の面101a上に配された複数の第一配線層103の両端部103bの少なくとも一部分を露出させる(図11(d))。なお、図11の(c)に描いた矢印は照射光を表す。

【0060】

続いて、第二配線層106を形成する領域にレジスト層112を形成し、フォトマスクを用いて該レジスト層112を露光した後、これを現像して第二配線層106に対応するパターンP’を形成する。パターンP’の底部には絶縁層104の上面が露出し、さらに第一配線層103の両端部103bが露出されている。レジスト層112内に第二配線層106のパターンP’を形成すると、レジスト層112そのものは第二配線層106の反転パターンとなる。

【0061】

このパターンP’を形成するための露光は、絶縁層104の上面と第一配線層103の両端部103bとの両方の深さにおいてレジストを感光させる必要がある。絶縁層104の上面と第一配線層103の両端部103bの段差の距離はD2である。ここで、前記露光における段差D2を露光深度と呼ぶ。従来の製造方法においては、段差D2が大きくなっており、要求される露光深度が比較的深い。このため、パターンP’を微細化することが困難である。

【0062】

次に、パターンP’を用いて第二配線層106を形成する。例えば、スパッタ法及びCuの電解めっき法等によりCuを成膜した後、レジスト層112を除去することによって、パターンP’を有する第二配線層106を形成し、絶縁層104に螺旋状に巻き回されるコイル配線(ソレノイドコイル)を形成する(図11(f)。最後に、必要に応じて保護樹脂層113を設ける(図11(g)。

【0063】

ここに示した従来の製造方法では、第一配線層103の両端部103bが基板101の一方の面101a上に形成されているので、露光深度D2が比較的深くなっている。このため、レジスト層112を用いる場合、第二配線層106を精度良く微細加工することが困難となる。露光深度D2を浅くするために、絶縁層104の一部104aを薄くすれば、加工精度を向上させられるが、第一配線層103の凹凸が絶縁層104の一部104aの上面に現れてしまい、磁気コア105の機能に悪影響を与える恐れがある。また、絶縁層104の他部104bを薄くすると、磁気コア105がコイル配線の中心から外れて第二配線層106(上側配線)に近づき過ぎるので、磁気センサ素子の機能に問題が生じうる。したがって、コイル配線素子100が磁気コア105を備えた磁気センサ素子である場合、絶縁層104の厚さを薄くすることによって、露光深度D2を前述の露光深度D1に等しくすることは事実上不可能である。

【産業上の利用可能性】

【0064】

本発明は、磁気センサ素子に広く利用可能である。

【符号の説明】

【0065】

1…基板、1a…基板の一方の面、2…第二樹脂部、2c…第二樹脂部の側面、2d…第二樹脂部の上面、3…第一配線、3a…第一配線の中央部、3b…第一配線の端部、4…第一樹脂部、4a…第一樹脂部の一部、4b…第一樹脂部の他部、5…磁気コア、6…第二配線、6a…第二配線の中央部、6b…第二配線の端部、A…開口部、C…コイル配線、C1…第一のコイル配線、C2…第二のコイル配線、H…基板と第二配線の中央部との距離、W…接合部、α…屈曲部、7…磁気コア用の電極、10…コイル配線素子、11…コイル配線用の電極、12…レジスト層、13…保護樹脂部、101…基板、103…第一配線層、103a…第一配線層の中央部、103b…第一配線層の端部、104…絶縁層、106…第二配線層、106a…第二配線層の中央部、106b…第二配線層の端部、112…レジスト層、113…保護樹脂層

【特許請求の範囲】

【請求項1】

基板上に形成された複数の第一配線と、

前記基板上に形成され、前記複数の第一配線の、各々の両端を支持する第二樹脂部と、

前記複数の第一配線の、各々の配線の中央部を覆う第一樹脂部と、

前記第一樹脂部の上に形成された複数の第二配線と、

を有し、

前記複数の第一配線の各々の両端部と、前記複数の第二配線の各々の両端部とが、順次接合されることによって、前記第一樹脂部に螺旋状に巻き回されたコイル配線を備えたコイル配線素子であって、

前記複数の第一配線と前記複数の第二配線とが接合される接合部は、前記第二樹脂部によって支持されていることを特徴とするコイル配線素子。

【請求項2】

前記第二樹脂部の側面および該側面上の前記第一配線が、コイル配線の中心へ向けて前記基板の一方の面に対して傾斜していることを特徴とする請求項1に記載のコイル配線素子。

【請求項3】

前記第一樹脂部に磁性体が内在されていることを特徴とする請求項1又は2に記載のコイル配線素子。

【請求項4】

請求項1〜3のいずれか一項に記載のコイル配線素子の製造方法であって、基板の一方の面上に第二樹脂部を形成する工程Aと、前記基板上に形成され、その両端部が前記第二樹脂部に支持された第一配線を形成する工程Bと、前記第一配線の中央部を覆う第一樹脂部を形成する工程Cと、前記第一樹脂部上に、前記第一配線の両端部と接続する第二配線を形成する工程Dと、を有し、前記第二配線は、レジストをパターン加工するフォトリソグラフィ技術を用いて形成されることを特徴とするコイル配線素子の製造方法。

【請求項1】

基板上に形成された複数の第一配線と、

前記基板上に形成され、前記複数の第一配線の、各々の両端を支持する第二樹脂部と、

前記複数の第一配線の、各々の配線の中央部を覆う第一樹脂部と、

前記第一樹脂部の上に形成された複数の第二配線と、

を有し、

前記複数の第一配線の各々の両端部と、前記複数の第二配線の各々の両端部とが、順次接合されることによって、前記第一樹脂部に螺旋状に巻き回されたコイル配線を備えたコイル配線素子であって、

前記複数の第一配線と前記複数の第二配線とが接合される接合部は、前記第二樹脂部によって支持されていることを特徴とするコイル配線素子。

【請求項2】

前記第二樹脂部の側面および該側面上の前記第一配線が、コイル配線の中心へ向けて前記基板の一方の面に対して傾斜していることを特徴とする請求項1に記載のコイル配線素子。

【請求項3】

前記第一樹脂部に磁性体が内在されていることを特徴とする請求項1又は2に記載のコイル配線素子。

【請求項4】

請求項1〜3のいずれか一項に記載のコイル配線素子の製造方法であって、基板の一方の面上に第二樹脂部を形成する工程Aと、前記基板上に形成され、その両端部が前記第二樹脂部に支持された第一配線を形成する工程Bと、前記第一配線の中央部を覆う第一樹脂部を形成する工程Cと、前記第一樹脂部上に、前記第一配線の両端部と接続する第二配線を形成する工程Dと、を有し、前記第二配線は、レジストをパターン加工するフォトリソグラフィ技術を用いて形成されることを特徴とするコイル配線素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−72740(P2013−72740A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−211749(P2011−211749)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]