コネクタの製造方法並びにコネクタ

【課題】組立時にコネクタ端子の表面に傷などが生じても耐腐食性の低下を防ぐ。

【解決手段】組立工程においては端子部2並びに保持部4のところで圧入治具50とコネクタ端子1とが接触しているために当該接触部位にて封孔処理剤の被膜やめっき等に傷が付きやすい。また端子部2の切断面では銅素材が露出してしまうために切断面を含めた上記傷の部分で腐食が発生しやすなる。そこで、組立工程の後に第2の封孔処理工程を行い、傷によってめっきが露出している部位や銅素材が露出している切断面に封孔処理剤を塗布して封孔処理を施す。すなわち、めっきや銅素材が露出した部位を封孔処理剤の被膜で覆うことによって耐腐食性の低下を防ぐことができる。

【解決手段】組立工程においては端子部2並びに保持部4のところで圧入治具50とコネクタ端子1とが接触しているために当該接触部位にて封孔処理剤の被膜やめっき等に傷が付きやすい。また端子部2の切断面では銅素材が露出してしまうために切断面を含めた上記傷の部分で腐食が発生しやすなる。そこで、組立工程の後に第2の封孔処理工程を行い、傷によってめっきが露出している部位や銅素材が露出している切断面に封孔処理剤を塗布して封孔処理を施す。すなわち、めっきや銅素材が露出した部位を封孔処理剤の被膜で覆うことによって耐腐食性の低下を防ぐことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コネクタの製造方法並びにコネクタに関するものである。

【背景技術】

【0002】

図7及び図8はソケットとヘッダで構成される従来のコネクタのソケットSを示している。このソケットSは、中央にヘッダ(図示せず)が嵌合する嵌合凹部11を有して扁平な直方体状に形成された合成樹脂製のハウジング10と、ヘッダに設けられたコンタクト(ポストともいう)と弾接するコンタクト部3を一端側に有するとともにプリント配線板などに半田付けされる端子部2を他端側に有する帯状のコネクタ端子1とを備え、略U字形に形成されたコンタクト部3の先端が嵌合凹部11に臨み、端子部2がハウジング10の外側に突出するようにして複数のコネクタ端子1が嵌合凹部11の両側に等間隔で列設されてなる。

【0003】

上記コネクタ(ソケットS)は、図9に示すように帯状の銅素材(フープ材)20を打ち抜き加工及び曲げ加工することで多数のコネクタ端子1を形成する加工工程と、コネクタ端子1の表面にニッケルの下地めっきを施した後、その上に金めっきを施すめっき工程と、コンタクト部3と端子部2との間に形成された逆U字形の保持部4をハウジング10に設けられた突壁部12に圧入して保持させた後、コネクタ端子1をフープ材20から切り離してコネクタ(ソケットS)を組み立てる組立工程とによって製造される。ここで、ニッケルの下地めっきの上に施される金めっきには微小な孔(ピンホール)が発生し、この孔からニッケルの下地めっきが露出することで耐腐食性が低下するという問題があった。金めっきの被膜を厚くすればピンホールを無くすことができるが、金めっきの被膜を厚くすることはコストの関係で好ましくない。

【0004】

そこで従来は、図10に示すようにコネクタ端子1の表面に施しためっきを乾燥させる乾燥工程の後に金めっきの上からコネクタ端子1表面を非常に薄い(数百ナノメートル)被膜で覆う処理(封孔処理)を施す封孔処理工程を行い、封孔処理剤を乾燥させる乾燥工程の後にコネクタを組み立てる組立工程を行うことにより、金めっきの被膜を厚くせずに耐腐食性を向上させていた(例えば、特許文献1参照)。なお、封孔処理に用いる封孔処理剤は防錆剤と基油とを溶剤に配合したものである。

【特許文献1】特開平11−238569号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら上記従来の製造方法においては、図11に示すようにコネクタ端子1の保持部4をハウジング10の突壁部12に圧入する際、あるいは図12に示すようにコネクタ端子1をフープ材20から切り離す際、圧入治具50や切断治具60とコネクタ端子1との接触部位(図11及び図12の一点破線で囲まれた部位)において封孔処理剤の被膜が剥がれて金めっきやニッケルめっきの表面が露出する場合があり、露出した金めっきのピンホールの箇所や露出したニッケルめっきの箇所で腐食が発生しやすくなっていた。また端子部2の切断面では銅素材やニッケルの下地めっきが露出してしまうため、この露出した部分(銅素材及びニッケル下地めっき)でも腐食が発生しやすくなっていた。

【0006】

本発明は上記事情に鑑みて為されたものであり、その目的は、組立時にコネクタ端子の表面に傷などが生じても耐腐食性の低下を防ぐことができるコネクタの製造方法並びにコネクタを提供することにある。

【課題を解決するための手段】

【0007】

請求項1の発明は、上記目的を達成するために、金属材料を曲げ加工してなるコネクタ端子と、コネクタ端子を保持する絶縁材料製のハウジングとで構成されるコネクタの製造方法であって、フープ材に形成された複数のコネクタ端子にめっき処理を施し、該めっきの上から封孔処理剤で封孔処理を施したコネクタ端子をハウジングに保持させた後にフープ材からコネクタ端子を切り離してコネクタを組み立てるコネクタの製造方法において、コネクタ端子をフープ材から切り離したりハウジングに保持させる際に傷が生じる部位を封孔処理剤で封孔処理することを特徴とする。

【0008】

請求項2の発明は、請求項1の発明において、フープ材に形成された複数のコネクタ端子にめっき処理を施すめっき工程と、めっきの上から封孔処理剤で封孔処理を施す第1の封孔処理工程と、ハウジングに保持させたコネクタ端子をフープ材から切り離してコネクタを組み立てる組立工程と、組立工程においてコネクタ端子の傷が生じた部位に封孔処理剤で封孔処理を施す第2の封孔処理工程とを有することを特徴とする。

【0009】

請求項3の発明は、請求項2の発明において、第2の封孔処理工程において、組立工程にて傷が生じた部位のみに封孔処理を施すことを特徴とする。

【0010】

請求項4の発明は、請求項1又は2又は3の発明において、第2の封孔処理工程で用いる封孔処理剤は防錆剤と基油とを溶剤に配合してなり、溶剤に対する基油の含有量を0.1%〜5.0%の範囲とし、溶剤が速乾性に優れた成分からなることを特徴とする。

【0011】

請求項5の発明は、上記目的を達成するために、金属材料を曲げ加工してなるコネクタ端子と、コネクタ端子を保持する絶縁材料製のハウジングとで構成され、フープ材に形成された複数のコネクタ端子にめっき処理を施し、該めっきの上から封孔処理剤で封孔処理を施したコネクタ端子をハウジングに保持させた後にフープ材からコネクタ端子を切り離して組み立てられるコネクタにおいて、フープ材とコネクタ端子との切断部分に封孔処理剤を溜めるための溝が設けられたことを特徴とする。

【発明の効果】

【0012】

請求項1の発明によれば、コネクタ端子をフープ材から切り離したりハウジングに保持させる際に傷が生じる部位を封孔処理剤で封孔処理するため、傷(切断面を含む)が生じた部位の表面に封孔処理剤による被膜が形成されて耐腐食性の低下を防ぐことができる。

【0013】

請求項5の発明によれば、コネクタ端子をフープ材から切り離す際に切断する刃によって溝に溜まった封孔処理剤が切断面に塗布されるから、切断面の表面に封孔処理剤による被膜が形成されて耐腐食性の低下を防ぐことができ、しかも、組立後に封孔処理を施す必要がない。

【発明を実施するための最良の形態】

【0014】

(実施形態1)

以下、図面を参照して本発明に係るコネクタ(ソケット)並びにその製造方法について説明する。但し、本実施形態のコネクタ(ソケット)の基本構成は従来例と共通であるから、共通の構成要素には同一の符号を付して図示並びに説明は適宜省略する。

【0015】

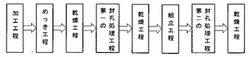

本実施形態の製造方法は、図1に示すように銅素材(フープ材)に多数のコネクタ端子1を形成する加工工程と、コネクタ端子1の表面にニッケルの下地めっき及び金めっきを施すめっき工程と、めっきを乾燥させる乾燥工程と、コネクタ端子1表面の金めっきの上に封孔処理剤を塗布して封孔処理を施す第1の封孔処理工程と、封孔処理剤を乾燥させる乾燥工程と、コネクタ端子1の保持部4をハウジング10の突壁部12に圧入して保持させた後、コネクタ端子1をフープ材20から切り離してコネクタ(ソケット)を組み立てる組立工程と、コネクタ端子1をフープ材20から切り離したりハウジング10に保持させる際にコネクタ端子1表面に傷が生じた部位に封孔処理剤を塗布して封孔処理を施す第2の封孔処理工程と、封孔処理剤を乾燥させる乾燥工程とを有する。

【0016】

すなわち、図2の矢印で示すように組立工程においては端子部2並びに保持部4のところで圧入治具50とコネクタ端子1とが接触しているために当該接触部位にて封孔処理剤の被膜やめっき等に傷が付きやすく、また端子部2の切断面では銅素材が露出してしまうために切断面を含めた上記傷の部分で腐食が発生しやすなるので、組立工程の後に第2の封孔処理工程を行い、傷によってめっきが露出している部位や銅素材が露出している切断面に封孔処理剤を塗布して封孔処理を施すことでめっきや銅素材が露出した部位を封孔処理剤の被膜で覆うことによって耐腐食性の低下を防ぐことができるものである。

【0017】

第2の封孔処理工程において、組み立てられたコネクタ(ハウジング10並びにコネクタ端子1)を液体の封孔処理剤に浸漬して封孔処理を施すようにすれば部分的に封孔処理を施す場合に比較して自動化された製造工程におけるコネクタの操作が容易であるという利点がある。しかしながら、コネクタ全体に封孔処理を施した場合、ハウジング10にまで封孔処理剤の粘着成分が付着してしまうから後の工程におけるコネクタの操作に支障をきたす可能性がある。故に第2の封孔処理工程においては組立工程にて傷(切断面を含む)が生じた部位のみに封孔処理を施すことが望ましい。尚、部分的に封孔処理を施すには、刷毛を用いて傷(切断面を含む)が生じた部位に液体の封孔処理剤を塗布したり、あるいは噴霧器を用いて液体の封孔処理剤を塗布すればよく、非接触で短時間に塗布し且つ速乾性を求める場合には噴霧器を用いることが望ましい。

【0018】

ここで、本実施形態の製造方法により製造したコネクタと、従来の製造方法(第2の封孔処理工程を有しない製造方法)により製造したコネクタとについて耐腐食性試験を行ったので、その結果について説明する。

【0019】

本実施形態の製造方法により製造したコネクタ(サンプル2)及び従来の製造方法により製造したコネクタ(サンプル1)は、何れも銅素材からなるコネクタ端子1の表面にニッケルの下地めっき(厚み2μm)と金めっき(厚み0.4μm)とが施され、金めっきの上から封孔処理剤を塗布して封孔処理が施された後にコネクタが組み立てられ、サンプル2については組立工程の後に第2の封孔処理工程が行われ、サンプル1については第2の封孔処理工程が行われていない。これら2種類のサンプル1,2をSO2ガス環境下(SO2濃度10ppm、95%Rh、40℃)に96時間放置した後に端子部2及びコンタクト部3(図2参照)における金めっき表面の状態を観察したところ、下記の表1に示すような結果が得られた。尚、表1における○△×はそれぞれ腐食状態の判定基準を示すものであって、○は「金めっき表面の変色は見られない」、△は「金めっき表面に一部変色が見られる」、×は「金めっき表面に広範囲に変色が見られる」というものである。

【0020】

【表1】

【0021】

また同じ2種類のサンプル1,2をH2Sガス環境下(H2S濃度10ppm、95%Rh、40℃)に22時間放置した後に端子部2の切断面におけるクリープ現象の有無を観察したところ、下記の表2に示すような結果が得られた。尚、「クリープ現象」とはエッジクリープ現象とも呼ばれ、めっき表面に銅素材の腐食物(銅)が生成される現象をいい、表2における○は「切断面からのクリープ現象が見られない」、×は「切断面からのクリープ現象が発生し、金めっき表面が変色している」という判定基準を示している。

【0022】

【表2】

【0023】

上記2つの実験結果によれば、組立工程後の第2の封孔処理工程で傷(切断面を含む)の部位に封孔処理を施した本実施形態の製造方法によるコネクタ(サンプル2)は、第2の封孔処理工程を有しない従来の製造方法によるコネクタ(サンプル1)に比べて、金とニッケルの電位差の違いによるニッケルの腐食や切断面のクリープ現象による銅素材の腐食の発生を防ぐことができて耐腐食性に優れていることが確認できた。

【0024】

なお本実施形態では、防錆剤(例えば、5−メチルベンゾトリアゾール)と基油(例えば、ネオペンチルポリエーテル)とを溶剤(例えば、エタノールなどのアルコール)に配合してなる封孔処理剤を用いている(例えば、松下電工株式会社製の「CA−0(商品名)」)が、噴霧器を用いて部分的に塗布する場合には粘着性を低減し且つ速乾性を向上することが望ましい。そこで、溶剤に対する基油の含有量を0.1%〜5.0%の範囲とすることで粘着性を低下させ、さらに速乾性に優れた塩素系溶剤やフッ素系溶剤を使った封孔処理剤を用いることが望ましい。

【0025】

(実施形態2)

本実施形態のコネクタは、フープ材20とコネクタ端子1との切断部分Xに封孔処理剤を溜めるための溝5が設けられた点に特徴がある。この溝5は、図3に示すように切断部分Xの厚みを相対的に小さくすることで形成されるものや、図4に示すように切断部分Xの一面にその長手方向に沿って断面形状山形に形成されるもの、あるいは図5に示すように切断部分Xの表裏両面にその幅方向に沿って断面形状山形に形成されるものである。

【0026】

図6(a)は本実施形態のコネクタの製造方法を示す工程フロー図である。すなわち、加工工程、めっき工程、乾燥工程、封孔処理工程の後に乾燥工程を経ずに組立工程を行い、封孔処理工程にてコネクタ端子1の表面に塗布されて溝5に溜まった液体の封孔処理剤が固化していない状態で組立工程に移行し、コネクタ端子1をハウジング10に圧入保持させた後に切断部分Xでフープ材20とコネクタ端子1とを切断する際、溝5に溜まった液体の封孔処理剤が切断治具60の刃に付着して切断面に塗布されるため、切断面に封孔処理剤の被膜が形成されることになる。

【0027】

また図6(b)に示すように封孔処理工程から乾燥工程を経て組立工程を行った場合であっても溝5に溜まって固化した封孔処理剤が切断治具60の刃に付着し、フープ材20とコネクタ端子1との切断時にコネクタ端子1の切断面に塗布されて被膜が形成されることになる。

【0028】

従って、コネクタ端子1の端子部2の切断面については組立工程の後に封孔処理剤を塗布する必要がないから作業の簡素化が図れるものである。但し、圧入治具50との接触によって端子部2や保持部4に傷が生じる場合には組立工程の後に第2の封孔処理工程を行って端子部2や保持部4の傷の部位に封孔処理剤を塗布する必要がある。

【図面の簡単な説明】

【0029】

【図1】実施形態1におけるコネクタの製造方法を示す工程フロー図である。

【図2】同上におけるコネクタ端子の説明図である。

【図3】実施形態2におけるコネクタ端子を示し、(a)は側面図、(b)は切断部分Xの側面図、(c)は同図(b)の断面図である。

【図4】同上における他のコネクタ端子を示し、(a)は側面図、(b)は切断部分Xの側面図、(c)は同図(b)の断面図である。

【図5】同上におけるさらに他のコネクタ端子を示し、(a)は側面図、(b)は切断部分Xの側面図である。

【図6】(a)(b)は同上におけるコネクタの製造方法を示す工程フロー図である。

【図7】本発明に係るコネクタ(ソケット)を示し、(a)は正面図、(b)は下側面図、(c)は右側面図である。

【図8】本発明に係るコネクタ(ソケット)の断面図である。

【図9】従来のコネクタ端子を示し、(a)は正面図、(b)は下側面図、(c)は右側面図である。

【図10】従来例におけるコネクタの製造方法を示す工程フロー図である。

【図11】従来例におけるコネクタ端子のハウジングへの圧入工程を説明する説明図である。

【図12】従来例におけるフープ材とコネクタ端子を切断する切断工程を説明する説明図である。

【符号の説明】

【0030】

S ソケット

1 コネクタ端子

2 端子部

3 コンタクト部

4 保持部

10 ハウジング

12 突壁部

20 フープ材

【技術分野】

【0001】

本発明は、コネクタの製造方法並びにコネクタに関するものである。

【背景技術】

【0002】

図7及び図8はソケットとヘッダで構成される従来のコネクタのソケットSを示している。このソケットSは、中央にヘッダ(図示せず)が嵌合する嵌合凹部11を有して扁平な直方体状に形成された合成樹脂製のハウジング10と、ヘッダに設けられたコンタクト(ポストともいう)と弾接するコンタクト部3を一端側に有するとともにプリント配線板などに半田付けされる端子部2を他端側に有する帯状のコネクタ端子1とを備え、略U字形に形成されたコンタクト部3の先端が嵌合凹部11に臨み、端子部2がハウジング10の外側に突出するようにして複数のコネクタ端子1が嵌合凹部11の両側に等間隔で列設されてなる。

【0003】

上記コネクタ(ソケットS)は、図9に示すように帯状の銅素材(フープ材)20を打ち抜き加工及び曲げ加工することで多数のコネクタ端子1を形成する加工工程と、コネクタ端子1の表面にニッケルの下地めっきを施した後、その上に金めっきを施すめっき工程と、コンタクト部3と端子部2との間に形成された逆U字形の保持部4をハウジング10に設けられた突壁部12に圧入して保持させた後、コネクタ端子1をフープ材20から切り離してコネクタ(ソケットS)を組み立てる組立工程とによって製造される。ここで、ニッケルの下地めっきの上に施される金めっきには微小な孔(ピンホール)が発生し、この孔からニッケルの下地めっきが露出することで耐腐食性が低下するという問題があった。金めっきの被膜を厚くすればピンホールを無くすことができるが、金めっきの被膜を厚くすることはコストの関係で好ましくない。

【0004】

そこで従来は、図10に示すようにコネクタ端子1の表面に施しためっきを乾燥させる乾燥工程の後に金めっきの上からコネクタ端子1表面を非常に薄い(数百ナノメートル)被膜で覆う処理(封孔処理)を施す封孔処理工程を行い、封孔処理剤を乾燥させる乾燥工程の後にコネクタを組み立てる組立工程を行うことにより、金めっきの被膜を厚くせずに耐腐食性を向上させていた(例えば、特許文献1参照)。なお、封孔処理に用いる封孔処理剤は防錆剤と基油とを溶剤に配合したものである。

【特許文献1】特開平11−238569号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら上記従来の製造方法においては、図11に示すようにコネクタ端子1の保持部4をハウジング10の突壁部12に圧入する際、あるいは図12に示すようにコネクタ端子1をフープ材20から切り離す際、圧入治具50や切断治具60とコネクタ端子1との接触部位(図11及び図12の一点破線で囲まれた部位)において封孔処理剤の被膜が剥がれて金めっきやニッケルめっきの表面が露出する場合があり、露出した金めっきのピンホールの箇所や露出したニッケルめっきの箇所で腐食が発生しやすくなっていた。また端子部2の切断面では銅素材やニッケルの下地めっきが露出してしまうため、この露出した部分(銅素材及びニッケル下地めっき)でも腐食が発生しやすくなっていた。

【0006】

本発明は上記事情に鑑みて為されたものであり、その目的は、組立時にコネクタ端子の表面に傷などが生じても耐腐食性の低下を防ぐことができるコネクタの製造方法並びにコネクタを提供することにある。

【課題を解決するための手段】

【0007】

請求項1の発明は、上記目的を達成するために、金属材料を曲げ加工してなるコネクタ端子と、コネクタ端子を保持する絶縁材料製のハウジングとで構成されるコネクタの製造方法であって、フープ材に形成された複数のコネクタ端子にめっき処理を施し、該めっきの上から封孔処理剤で封孔処理を施したコネクタ端子をハウジングに保持させた後にフープ材からコネクタ端子を切り離してコネクタを組み立てるコネクタの製造方法において、コネクタ端子をフープ材から切り離したりハウジングに保持させる際に傷が生じる部位を封孔処理剤で封孔処理することを特徴とする。

【0008】

請求項2の発明は、請求項1の発明において、フープ材に形成された複数のコネクタ端子にめっき処理を施すめっき工程と、めっきの上から封孔処理剤で封孔処理を施す第1の封孔処理工程と、ハウジングに保持させたコネクタ端子をフープ材から切り離してコネクタを組み立てる組立工程と、組立工程においてコネクタ端子の傷が生じた部位に封孔処理剤で封孔処理を施す第2の封孔処理工程とを有することを特徴とする。

【0009】

請求項3の発明は、請求項2の発明において、第2の封孔処理工程において、組立工程にて傷が生じた部位のみに封孔処理を施すことを特徴とする。

【0010】

請求項4の発明は、請求項1又は2又は3の発明において、第2の封孔処理工程で用いる封孔処理剤は防錆剤と基油とを溶剤に配合してなり、溶剤に対する基油の含有量を0.1%〜5.0%の範囲とし、溶剤が速乾性に優れた成分からなることを特徴とする。

【0011】

請求項5の発明は、上記目的を達成するために、金属材料を曲げ加工してなるコネクタ端子と、コネクタ端子を保持する絶縁材料製のハウジングとで構成され、フープ材に形成された複数のコネクタ端子にめっき処理を施し、該めっきの上から封孔処理剤で封孔処理を施したコネクタ端子をハウジングに保持させた後にフープ材からコネクタ端子を切り離して組み立てられるコネクタにおいて、フープ材とコネクタ端子との切断部分に封孔処理剤を溜めるための溝が設けられたことを特徴とする。

【発明の効果】

【0012】

請求項1の発明によれば、コネクタ端子をフープ材から切り離したりハウジングに保持させる際に傷が生じる部位を封孔処理剤で封孔処理するため、傷(切断面を含む)が生じた部位の表面に封孔処理剤による被膜が形成されて耐腐食性の低下を防ぐことができる。

【0013】

請求項5の発明によれば、コネクタ端子をフープ材から切り離す際に切断する刃によって溝に溜まった封孔処理剤が切断面に塗布されるから、切断面の表面に封孔処理剤による被膜が形成されて耐腐食性の低下を防ぐことができ、しかも、組立後に封孔処理を施す必要がない。

【発明を実施するための最良の形態】

【0014】

(実施形態1)

以下、図面を参照して本発明に係るコネクタ(ソケット)並びにその製造方法について説明する。但し、本実施形態のコネクタ(ソケット)の基本構成は従来例と共通であるから、共通の構成要素には同一の符号を付して図示並びに説明は適宜省略する。

【0015】

本実施形態の製造方法は、図1に示すように銅素材(フープ材)に多数のコネクタ端子1を形成する加工工程と、コネクタ端子1の表面にニッケルの下地めっき及び金めっきを施すめっき工程と、めっきを乾燥させる乾燥工程と、コネクタ端子1表面の金めっきの上に封孔処理剤を塗布して封孔処理を施す第1の封孔処理工程と、封孔処理剤を乾燥させる乾燥工程と、コネクタ端子1の保持部4をハウジング10の突壁部12に圧入して保持させた後、コネクタ端子1をフープ材20から切り離してコネクタ(ソケット)を組み立てる組立工程と、コネクタ端子1をフープ材20から切り離したりハウジング10に保持させる際にコネクタ端子1表面に傷が生じた部位に封孔処理剤を塗布して封孔処理を施す第2の封孔処理工程と、封孔処理剤を乾燥させる乾燥工程とを有する。

【0016】

すなわち、図2の矢印で示すように組立工程においては端子部2並びに保持部4のところで圧入治具50とコネクタ端子1とが接触しているために当該接触部位にて封孔処理剤の被膜やめっき等に傷が付きやすく、また端子部2の切断面では銅素材が露出してしまうために切断面を含めた上記傷の部分で腐食が発生しやすなるので、組立工程の後に第2の封孔処理工程を行い、傷によってめっきが露出している部位や銅素材が露出している切断面に封孔処理剤を塗布して封孔処理を施すことでめっきや銅素材が露出した部位を封孔処理剤の被膜で覆うことによって耐腐食性の低下を防ぐことができるものである。

【0017】

第2の封孔処理工程において、組み立てられたコネクタ(ハウジング10並びにコネクタ端子1)を液体の封孔処理剤に浸漬して封孔処理を施すようにすれば部分的に封孔処理を施す場合に比較して自動化された製造工程におけるコネクタの操作が容易であるという利点がある。しかしながら、コネクタ全体に封孔処理を施した場合、ハウジング10にまで封孔処理剤の粘着成分が付着してしまうから後の工程におけるコネクタの操作に支障をきたす可能性がある。故に第2の封孔処理工程においては組立工程にて傷(切断面を含む)が生じた部位のみに封孔処理を施すことが望ましい。尚、部分的に封孔処理を施すには、刷毛を用いて傷(切断面を含む)が生じた部位に液体の封孔処理剤を塗布したり、あるいは噴霧器を用いて液体の封孔処理剤を塗布すればよく、非接触で短時間に塗布し且つ速乾性を求める場合には噴霧器を用いることが望ましい。

【0018】

ここで、本実施形態の製造方法により製造したコネクタと、従来の製造方法(第2の封孔処理工程を有しない製造方法)により製造したコネクタとについて耐腐食性試験を行ったので、その結果について説明する。

【0019】

本実施形態の製造方法により製造したコネクタ(サンプル2)及び従来の製造方法により製造したコネクタ(サンプル1)は、何れも銅素材からなるコネクタ端子1の表面にニッケルの下地めっき(厚み2μm)と金めっき(厚み0.4μm)とが施され、金めっきの上から封孔処理剤を塗布して封孔処理が施された後にコネクタが組み立てられ、サンプル2については組立工程の後に第2の封孔処理工程が行われ、サンプル1については第2の封孔処理工程が行われていない。これら2種類のサンプル1,2をSO2ガス環境下(SO2濃度10ppm、95%Rh、40℃)に96時間放置した後に端子部2及びコンタクト部3(図2参照)における金めっき表面の状態を観察したところ、下記の表1に示すような結果が得られた。尚、表1における○△×はそれぞれ腐食状態の判定基準を示すものであって、○は「金めっき表面の変色は見られない」、△は「金めっき表面に一部変色が見られる」、×は「金めっき表面に広範囲に変色が見られる」というものである。

【0020】

【表1】

【0021】

また同じ2種類のサンプル1,2をH2Sガス環境下(H2S濃度10ppm、95%Rh、40℃)に22時間放置した後に端子部2の切断面におけるクリープ現象の有無を観察したところ、下記の表2に示すような結果が得られた。尚、「クリープ現象」とはエッジクリープ現象とも呼ばれ、めっき表面に銅素材の腐食物(銅)が生成される現象をいい、表2における○は「切断面からのクリープ現象が見られない」、×は「切断面からのクリープ現象が発生し、金めっき表面が変色している」という判定基準を示している。

【0022】

【表2】

【0023】

上記2つの実験結果によれば、組立工程後の第2の封孔処理工程で傷(切断面を含む)の部位に封孔処理を施した本実施形態の製造方法によるコネクタ(サンプル2)は、第2の封孔処理工程を有しない従来の製造方法によるコネクタ(サンプル1)に比べて、金とニッケルの電位差の違いによるニッケルの腐食や切断面のクリープ現象による銅素材の腐食の発生を防ぐことができて耐腐食性に優れていることが確認できた。

【0024】

なお本実施形態では、防錆剤(例えば、5−メチルベンゾトリアゾール)と基油(例えば、ネオペンチルポリエーテル)とを溶剤(例えば、エタノールなどのアルコール)に配合してなる封孔処理剤を用いている(例えば、松下電工株式会社製の「CA−0(商品名)」)が、噴霧器を用いて部分的に塗布する場合には粘着性を低減し且つ速乾性を向上することが望ましい。そこで、溶剤に対する基油の含有量を0.1%〜5.0%の範囲とすることで粘着性を低下させ、さらに速乾性に優れた塩素系溶剤やフッ素系溶剤を使った封孔処理剤を用いることが望ましい。

【0025】

(実施形態2)

本実施形態のコネクタは、フープ材20とコネクタ端子1との切断部分Xに封孔処理剤を溜めるための溝5が設けられた点に特徴がある。この溝5は、図3に示すように切断部分Xの厚みを相対的に小さくすることで形成されるものや、図4に示すように切断部分Xの一面にその長手方向に沿って断面形状山形に形成されるもの、あるいは図5に示すように切断部分Xの表裏両面にその幅方向に沿って断面形状山形に形成されるものである。

【0026】

図6(a)は本実施形態のコネクタの製造方法を示す工程フロー図である。すなわち、加工工程、めっき工程、乾燥工程、封孔処理工程の後に乾燥工程を経ずに組立工程を行い、封孔処理工程にてコネクタ端子1の表面に塗布されて溝5に溜まった液体の封孔処理剤が固化していない状態で組立工程に移行し、コネクタ端子1をハウジング10に圧入保持させた後に切断部分Xでフープ材20とコネクタ端子1とを切断する際、溝5に溜まった液体の封孔処理剤が切断治具60の刃に付着して切断面に塗布されるため、切断面に封孔処理剤の被膜が形成されることになる。

【0027】

また図6(b)に示すように封孔処理工程から乾燥工程を経て組立工程を行った場合であっても溝5に溜まって固化した封孔処理剤が切断治具60の刃に付着し、フープ材20とコネクタ端子1との切断時にコネクタ端子1の切断面に塗布されて被膜が形成されることになる。

【0028】

従って、コネクタ端子1の端子部2の切断面については組立工程の後に封孔処理剤を塗布する必要がないから作業の簡素化が図れるものである。但し、圧入治具50との接触によって端子部2や保持部4に傷が生じる場合には組立工程の後に第2の封孔処理工程を行って端子部2や保持部4の傷の部位に封孔処理剤を塗布する必要がある。

【図面の簡単な説明】

【0029】

【図1】実施形態1におけるコネクタの製造方法を示す工程フロー図である。

【図2】同上におけるコネクタ端子の説明図である。

【図3】実施形態2におけるコネクタ端子を示し、(a)は側面図、(b)は切断部分Xの側面図、(c)は同図(b)の断面図である。

【図4】同上における他のコネクタ端子を示し、(a)は側面図、(b)は切断部分Xの側面図、(c)は同図(b)の断面図である。

【図5】同上におけるさらに他のコネクタ端子を示し、(a)は側面図、(b)は切断部分Xの側面図である。

【図6】(a)(b)は同上におけるコネクタの製造方法を示す工程フロー図である。

【図7】本発明に係るコネクタ(ソケット)を示し、(a)は正面図、(b)は下側面図、(c)は右側面図である。

【図8】本発明に係るコネクタ(ソケット)の断面図である。

【図9】従来のコネクタ端子を示し、(a)は正面図、(b)は下側面図、(c)は右側面図である。

【図10】従来例におけるコネクタの製造方法を示す工程フロー図である。

【図11】従来例におけるコネクタ端子のハウジングへの圧入工程を説明する説明図である。

【図12】従来例におけるフープ材とコネクタ端子を切断する切断工程を説明する説明図である。

【符号の説明】

【0030】

S ソケット

1 コネクタ端子

2 端子部

3 コンタクト部

4 保持部

10 ハウジング

12 突壁部

20 フープ材

【特許請求の範囲】

【請求項1】

金属材料を曲げ加工してなるコネクタ端子と、コネクタ端子を保持する絶縁材料製のハウジングとで構成されるコネクタの製造方法であって、フープ材に形成された複数のコネクタ端子にめっき処理を施し、該めっきの上から封孔処理剤で封孔処理を施したコネクタ端子をハウジングに保持させた後にフープ材からコネクタ端子を切り離してコネクタを組み立てるコネクタの製造方法において、コネクタ端子をフープ材から切り離したりハウジングに保持させる際に傷が生じる部位を封孔処理剤で封孔処理することを特徴とするコネクタの製造方法。

【請求項2】

フープ材に形成された複数のコネクタ端子にめっき処理を施すめっき工程と、めっきの上から封孔処理剤で封孔処理を施す第1の封孔処理工程と、ハウジングに保持させたコネクタ端子をフープ材から切り離してコネクタを組み立てる組立工程と、組立工程においてコネクタ端子の傷が生じた部位に封孔処理剤で封孔処理を施す第2の封孔処理工程とを有することを特徴とする請求項1記載のコネクタの製造方法。

【請求項3】

第2の封孔処理工程において、組立工程にて傷が生じた部位のみに封孔処理を施すことを特徴とする請求項2記載のコネクタの製造方法。

【請求項4】

第2の封孔処理工程で用いる封孔処理剤は防錆剤と基油とを溶剤に配合してなり、溶剤に対する基油の含有量を0.1%〜5.0%の範囲とし、溶剤が速乾性に優れた成分からなることを特徴とする請求項1又は2又は3記載のコネクタの製造方法。

【請求項5】

金属材料を曲げ加工してなるコネクタ端子と、コネクタ端子を保持する絶縁材料製のハウジングとで構成され、フープ材に形成された複数のコネクタ端子にめっき処理を施し、該めっきの上から封孔処理剤で封孔処理を施したコネクタ端子をハウジングに保持させた後にフープ材からコネクタ端子を切り離して組み立てられるコネクタにおいて、フープ材とコネクタ端子との切断部分に封孔処理剤を溜めるための溝が設けられたことを特徴とするコネクタ。

【請求項1】

金属材料を曲げ加工してなるコネクタ端子と、コネクタ端子を保持する絶縁材料製のハウジングとで構成されるコネクタの製造方法であって、フープ材に形成された複数のコネクタ端子にめっき処理を施し、該めっきの上から封孔処理剤で封孔処理を施したコネクタ端子をハウジングに保持させた後にフープ材からコネクタ端子を切り離してコネクタを組み立てるコネクタの製造方法において、コネクタ端子をフープ材から切り離したりハウジングに保持させる際に傷が生じる部位を封孔処理剤で封孔処理することを特徴とするコネクタの製造方法。

【請求項2】

フープ材に形成された複数のコネクタ端子にめっき処理を施すめっき工程と、めっきの上から封孔処理剤で封孔処理を施す第1の封孔処理工程と、ハウジングに保持させたコネクタ端子をフープ材から切り離してコネクタを組み立てる組立工程と、組立工程においてコネクタ端子の傷が生じた部位に封孔処理剤で封孔処理を施す第2の封孔処理工程とを有することを特徴とする請求項1記載のコネクタの製造方法。

【請求項3】

第2の封孔処理工程において、組立工程にて傷が生じた部位のみに封孔処理を施すことを特徴とする請求項2記載のコネクタの製造方法。

【請求項4】

第2の封孔処理工程で用いる封孔処理剤は防錆剤と基油とを溶剤に配合してなり、溶剤に対する基油の含有量を0.1%〜5.0%の範囲とし、溶剤が速乾性に優れた成分からなることを特徴とする請求項1又は2又は3記載のコネクタの製造方法。

【請求項5】

金属材料を曲げ加工してなるコネクタ端子と、コネクタ端子を保持する絶縁材料製のハウジングとで構成され、フープ材に形成された複数のコネクタ端子にめっき処理を施し、該めっきの上から封孔処理剤で封孔処理を施したコネクタ端子をハウジングに保持させた後にフープ材からコネクタ端子を切り離して組み立てられるコネクタにおいて、フープ材とコネクタ端子との切断部分に封孔処理剤を溜めるための溝が設けられたことを特徴とするコネクタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−19183(P2006−19183A)

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願番号】特願2004−197071(P2004−197071)

【出願日】平成16年7月2日(2004.7.2)

【出願人】(000005832)松下電工株式会社 (17,916)

【Fターム(参考)】

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願日】平成16年7月2日(2004.7.2)

【出願人】(000005832)松下電工株式会社 (17,916)

【Fターム(参考)】

[ Back to top ]