コネクターシール及びその製造方法

【課題】本発明は、接続用金属端子にゴム状弾性材製ガスケットを一体成形した形態のコネクターシールであって、接続用金属端子とゴム状弾性材製ガスケットとの接着界面で剥離が起こったとしても、外部流体の浸入を阻止する構成とすることにより、組み立て及び分解が容易で、良好なシール性能を発揮出来るコネクターシールを提供することを目的とする。

【解決手段】一端側が電子回路基板に装着される電子部品と接続され、他端側が外部電子回路と着脱自在に接続される接続用金属端子と、前記接続用金属端子に一体成形され、前記一端側に接続された前記電子部品を外部流体から保護する為の環状のゴム状弾性材製ガスケットとよりなるコネクターシールにおいて、

前記接続用金属端子の表面に前記ガスケットからのびる接着拡大部を設けた事を特徴とする。

【解決手段】一端側が電子回路基板に装着される電子部品と接続され、他端側が外部電子回路と着脱自在に接続される接続用金属端子と、前記接続用金属端子に一体成形され、前記一端側に接続された前記電子部品を外部流体から保護する為の環状のゴム状弾性材製ガスケットとよりなるコネクターシールにおいて、

前記接続用金属端子の表面に前記ガスケットからのびる接着拡大部を設けた事を特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コネクターシール及びその製造方法に関するものである。

更に詳しくは、燃料の液位センサ等に使用されるコネクターシールに関する。

【背景技術】

【0002】

従来、燃料の液位センサ等に使用されるコネクターシールは、回路基板とコネクタとを樹脂で一体的に被覆するコネクターシールが提案された。(特許文献1)

しかし、この種コネクターシールは、真空による低圧成形であるために、金型構造及び製造設備が複雑になるとともに、作業効率が悪かった。

更に、樹脂で回路基板を一体的に被覆してしまう為に、成形後に回路基板を交換できない問題を惹起した。

【0003】

そこで、図6及び図7に示す様に、一端側110が、図示しない電子回路基板に装着される電子部品と接続され、他端側120が、図示しない外部電子回路と着脱自在に接続される接続用金属端子100と、この接続用金属端子100に一体成形され、一端側110に接続された電子部品を外部流体から保護する為の環状のゴム状弾性材製ガスケット200とよりなるコネクターシールが提案された。

【0004】

この様な構成とする事により、樹脂で回路基板を一体的に被覆する従来技術の問題は解消出来るが、以下の新たな問題を招来した。

この種コネクターシールは、ガスケット200が図示しない平面部材間で挟持されることにより、外部流体の浸入を阻止する構成となっているが、ガスケット200が平面部材間で挟持された際、接続用金属端子100とガスケット200との接着界面で剥離が起こり、該剥離部より外部流体の浸入を許容してしまう問題を惹起した。

特に、接続用金属端子100が、厚さ0.03〜1.00mm、幅2〜7mm程度の、薄くて小さい導電性金属板で構成されている場合に、剥離の問題が顕著であった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−111435号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は以上の点に鑑みて、接続用金属端子にゴム状弾性材製ガスケットを一体成形した形態のコネクターシールであって、接続用金属端子とゴム状弾性材製ガスケットとの接着界面で剥離が起こったとしても、外部流体の浸入を阻止する構成とすることにより、組み立て及び分解が容易で、良好なシール性能を発揮出来るコネクターシールを提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために本発明にあっては、一端側が電子回路基板に装着される電子部品と接続され、他端側が外部電子回路と着脱自在に接続される接続用金属端子と、前記接続用金属端子に一体成形され、前記一端側に接続された前記電子部品を外部流体から保護する為の環状のゴム状弾性材製ガスケットとよりなるコネクターシールにおいて、

前記接続用金属端子の表面に前記ガスケットからのびる接着拡大部を設けた事を特徴とする。

【発明の効果】

【0008】

本発明は、以下に記載されるような効果を奏する。

請求項1記載の発明のコネクターシールによれば、接続用金属端子とゴム状弾性材製ガスケットとの接着界面で剥離が起こったとしても、外部流体の浸入を阻止する構成とすることにより、組み立て及び分解が容易で、良好なシール性能を発揮出来る。

請求項2記載の発明のコネクターシールによれば、薄くて小さい接続用金属端子において、良好なシール性能を発揮する。

【0009】

更に、請求項3記載の発明のコネクターシールによれば、接続用金属端子と接着拡大部との接着をより強固に出来る為、良好なシール性能を発揮出来る。

更に、請求項4記載の発明のコネクターシールによれば、接続用金属端子と接着拡大部との接着面積を最大限とする事が出来る為、良好なシール性能を発揮出来る。

【0010】

更に、請求項5記載の発明のコネクターシールによれば、ゴム状弾性材製ガスケットを平面部材間で挟持された際の変形が、接着拡大部に影響する事を抑えることが出来る為、接着拡大部の剥離を効果的に阻止出来る。

更に、請求項6記載の発明のコネクターシールによれば、接続用金属端子の取り扱いが容易となる為、成形時間を短縮できると共に、精度の良い成形品を得る事が出来る。

【0011】

更に、請求項7記載の発明のコネクターシールによれば、成形時に発生した、接続用金属端子の両側面に付着した余分なゴム状弾性材(バリ)の除去が不要となる為、バリ除去の手間が省けるばかりでなく、バリ除去の際に、接続用金属端子を変形させる問題を解消出来る。

【図面の簡単な説明】

【0012】

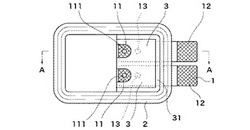

【図1】本発明のコネクターシールの平面図。

【図2】図1のA−A断面図。

【図3】本発明のコネクターシールの製造工程を示す平面図。

【図4】本発明のコネクターシールの製造工程を示す部分平面図。

【図5】図4に示す製法で作成した本発明のコネクターシールの平面図。

【図6】従来技術図のコネクターシールの平面図。

【図7】図6のB−B断面図。

【発明を実施するための形態】

【0013】

以下、本発明を実施するための形態について説明する。

図1乃至図3に基づき発明を実施するための最良の形態について説明する。

【0014】

本発明のコネクターシールは、図1及び2に示す様に、一端側11が、図示しない電子回路基板に装着される電子部品と接続され、他端側12が、図示しない外部電子回路と着脱自在に接続される接続用金属端子1と、この接続用金属端子1に一体成形され、一端側11に接続された電子部品を外部流体から保護する為の環状のゴム状弾性材製ガスケット2とより構成されている。

【0015】

更に、この接続用金属端子1の表面には、ガスケット2から、一体的にのびるゴム状弾性材製の接着拡大部3が設けられている。

この接着拡大部3は、接続用金属端子1の電気的接続に必要な領域(図上網掛けハッチングで示した箇所)以外を被覆する形で存在する。

このことにより、接続用金属端子1と接着拡大部3との接着面積を最大限とする事が出来る為、良好なシール性能を発揮出来る。

【0016】

また、図2に示す様に、接着拡大部3の最大厚さXはガスケット2の厚さYよりも小さい。

より具体的には、接着拡大部3の最大厚さXは、ガスケット2が良好な密封性能を発揮するまで圧縮された際にも、悪影響を及ぼさない程度の厚さに設計される。

また、接続用金属端子1の表裏両面に存在する接着拡大部3は、接続用金属端子1に設けた貫通孔13により連結している。

このため、接続用金属端子1と接着拡大部3との接着をより強固に出来る為、良好なシール性能を発揮出来る。

【0017】

更に、ガスケット2と接着拡大部3との境界部に凹部31を設けている。

この事により、ゴム状弾性材製ガスケット2を平面部材間で挟持された際の変形が、接着拡大部3に影響する事を抑えることが出来る為、接着拡大部3の剥離を効果的に阻止出来る。

【0018】

ガスケット2の材質は、FKM、シリコーンゴム、EPDM、ニトリルゴム、アクリルゴム、HNBR等の各種のゴム状弾性体を適宜選択して使用出来る。

【0019】

また、ガスケット2及び接着拡大部3と接続用金属端子1との接着面には、各種の接着剤が適宜選択して用いられるが、接続用金属端子1の電気的接続に必要な領域(図上網掛けハッチングで示した箇所)には、接着剤を塗布しないか、塗布した場合は、ショットブラスト、研磨等の物理的方法若しくは溶剤で溶解して徐去する。

尚、接着剤が導電性を有していれば、除去する必要は無い。

【0020】

また、本発明で使用される接続用金属端子1は、厚さ0.03〜1.00mm、幅2〜7mmの導電性金属板で構成されている。

更に、接続用金属端子1の一端側11には、図示しない電子回路基板に装着される電子部品と接続する為の貫通孔111、111が形成されている。

導電性金属材としては、SUS、SPCC、銅合金等が適宜選択して用いられる。

また、接続用金属端子1の接着表面は、ゴムとの接着性を高める目的で、ショットブラストや研磨により荒らした状態としておくことが好ましい。

【0021】

ついで、本発明のコネクターシールの製造方法につき、図3に基づき説明する。

本発明で使用される接続用金属端子1は、厚さ0.03〜1.00mm、幅2〜7mmの薄くて小さな導電性金属板で構成されている。

この為、接続用金属端子1の取り扱いが煩雑で、成形段階における作業効率を落としていた。

【0022】

そこで、本発明においては、図3に示す様に、接続用金属端子1、1の各々が、一体化された金具14に、ガスケット2を一体成形した後、この金具14から各々の接続用金属端子1、1を、Z−Zラインに沿って切断分離することにより、コネクターシールを製造する。

この事により、接続用金属端子1の取り扱いが容易となる為、成形時間を短縮できると共に、精度の良い成形品を得る事が出来る。

【0023】

更に、この金具14から接続用金属端子1、1を切断分離する際、図4の破線で示す様に、接続用金属端子1、1の両側面15、15も同時に切断することが望ましい。

この事により、成形時に発生した、接続用金属端子1の両側面15、15に付着した余分なゴム状弾性材(ゴムバリ)21の除去が不要となる為、ゴムバリ21の除去の手間が省けるばかりでなく、ゴムバリ21の除去の際に、接続用金属端子1を変形させる問題を解消出来る。

また、図5は、図4に示す製法で作成した本発明のコネクターシールを、図1と同様に平面で表した図である。

すなわち、金属端子1の他端側12には、接続用金属端子1の両側面15、15を切断したことによる段部が存在する構成となっている。

【0024】

また、本発明は上述の発明を実施するための最良の形態に限らず、本発明の要旨を逸脱することなくその他種々の構成を採り得ることはもちろんである。

【符号の説明】

【0025】

1 金属端子

2 ガスケット

3 接着拡大部

11 一端側

12 他端側

11 液晶側ケース部材

12 キーパッド側ケース部材

13 貫通孔

14 金具

15 側面

21 ゴムバリ

【技術分野】

【0001】

本発明は、コネクターシール及びその製造方法に関するものである。

更に詳しくは、燃料の液位センサ等に使用されるコネクターシールに関する。

【背景技術】

【0002】

従来、燃料の液位センサ等に使用されるコネクターシールは、回路基板とコネクタとを樹脂で一体的に被覆するコネクターシールが提案された。(特許文献1)

しかし、この種コネクターシールは、真空による低圧成形であるために、金型構造及び製造設備が複雑になるとともに、作業効率が悪かった。

更に、樹脂で回路基板を一体的に被覆してしまう為に、成形後に回路基板を交換できない問題を惹起した。

【0003】

そこで、図6及び図7に示す様に、一端側110が、図示しない電子回路基板に装着される電子部品と接続され、他端側120が、図示しない外部電子回路と着脱自在に接続される接続用金属端子100と、この接続用金属端子100に一体成形され、一端側110に接続された電子部品を外部流体から保護する為の環状のゴム状弾性材製ガスケット200とよりなるコネクターシールが提案された。

【0004】

この様な構成とする事により、樹脂で回路基板を一体的に被覆する従来技術の問題は解消出来るが、以下の新たな問題を招来した。

この種コネクターシールは、ガスケット200が図示しない平面部材間で挟持されることにより、外部流体の浸入を阻止する構成となっているが、ガスケット200が平面部材間で挟持された際、接続用金属端子100とガスケット200との接着界面で剥離が起こり、該剥離部より外部流体の浸入を許容してしまう問題を惹起した。

特に、接続用金属端子100が、厚さ0.03〜1.00mm、幅2〜7mm程度の、薄くて小さい導電性金属板で構成されている場合に、剥離の問題が顕著であった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−111435号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は以上の点に鑑みて、接続用金属端子にゴム状弾性材製ガスケットを一体成形した形態のコネクターシールであって、接続用金属端子とゴム状弾性材製ガスケットとの接着界面で剥離が起こったとしても、外部流体の浸入を阻止する構成とすることにより、組み立て及び分解が容易で、良好なシール性能を発揮出来るコネクターシールを提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために本発明にあっては、一端側が電子回路基板に装着される電子部品と接続され、他端側が外部電子回路と着脱自在に接続される接続用金属端子と、前記接続用金属端子に一体成形され、前記一端側に接続された前記電子部品を外部流体から保護する為の環状のゴム状弾性材製ガスケットとよりなるコネクターシールにおいて、

前記接続用金属端子の表面に前記ガスケットからのびる接着拡大部を設けた事を特徴とする。

【発明の効果】

【0008】

本発明は、以下に記載されるような効果を奏する。

請求項1記載の発明のコネクターシールによれば、接続用金属端子とゴム状弾性材製ガスケットとの接着界面で剥離が起こったとしても、外部流体の浸入を阻止する構成とすることにより、組み立て及び分解が容易で、良好なシール性能を発揮出来る。

請求項2記載の発明のコネクターシールによれば、薄くて小さい接続用金属端子において、良好なシール性能を発揮する。

【0009】

更に、請求項3記載の発明のコネクターシールによれば、接続用金属端子と接着拡大部との接着をより強固に出来る為、良好なシール性能を発揮出来る。

更に、請求項4記載の発明のコネクターシールによれば、接続用金属端子と接着拡大部との接着面積を最大限とする事が出来る為、良好なシール性能を発揮出来る。

【0010】

更に、請求項5記載の発明のコネクターシールによれば、ゴム状弾性材製ガスケットを平面部材間で挟持された際の変形が、接着拡大部に影響する事を抑えることが出来る為、接着拡大部の剥離を効果的に阻止出来る。

更に、請求項6記載の発明のコネクターシールによれば、接続用金属端子の取り扱いが容易となる為、成形時間を短縮できると共に、精度の良い成形品を得る事が出来る。

【0011】

更に、請求項7記載の発明のコネクターシールによれば、成形時に発生した、接続用金属端子の両側面に付着した余分なゴム状弾性材(バリ)の除去が不要となる為、バリ除去の手間が省けるばかりでなく、バリ除去の際に、接続用金属端子を変形させる問題を解消出来る。

【図面の簡単な説明】

【0012】

【図1】本発明のコネクターシールの平面図。

【図2】図1のA−A断面図。

【図3】本発明のコネクターシールの製造工程を示す平面図。

【図4】本発明のコネクターシールの製造工程を示す部分平面図。

【図5】図4に示す製法で作成した本発明のコネクターシールの平面図。

【図6】従来技術図のコネクターシールの平面図。

【図7】図6のB−B断面図。

【発明を実施するための形態】

【0013】

以下、本発明を実施するための形態について説明する。

図1乃至図3に基づき発明を実施するための最良の形態について説明する。

【0014】

本発明のコネクターシールは、図1及び2に示す様に、一端側11が、図示しない電子回路基板に装着される電子部品と接続され、他端側12が、図示しない外部電子回路と着脱自在に接続される接続用金属端子1と、この接続用金属端子1に一体成形され、一端側11に接続された電子部品を外部流体から保護する為の環状のゴム状弾性材製ガスケット2とより構成されている。

【0015】

更に、この接続用金属端子1の表面には、ガスケット2から、一体的にのびるゴム状弾性材製の接着拡大部3が設けられている。

この接着拡大部3は、接続用金属端子1の電気的接続に必要な領域(図上網掛けハッチングで示した箇所)以外を被覆する形で存在する。

このことにより、接続用金属端子1と接着拡大部3との接着面積を最大限とする事が出来る為、良好なシール性能を発揮出来る。

【0016】

また、図2に示す様に、接着拡大部3の最大厚さXはガスケット2の厚さYよりも小さい。

より具体的には、接着拡大部3の最大厚さXは、ガスケット2が良好な密封性能を発揮するまで圧縮された際にも、悪影響を及ぼさない程度の厚さに設計される。

また、接続用金属端子1の表裏両面に存在する接着拡大部3は、接続用金属端子1に設けた貫通孔13により連結している。

このため、接続用金属端子1と接着拡大部3との接着をより強固に出来る為、良好なシール性能を発揮出来る。

【0017】

更に、ガスケット2と接着拡大部3との境界部に凹部31を設けている。

この事により、ゴム状弾性材製ガスケット2を平面部材間で挟持された際の変形が、接着拡大部3に影響する事を抑えることが出来る為、接着拡大部3の剥離を効果的に阻止出来る。

【0018】

ガスケット2の材質は、FKM、シリコーンゴム、EPDM、ニトリルゴム、アクリルゴム、HNBR等の各種のゴム状弾性体を適宜選択して使用出来る。

【0019】

また、ガスケット2及び接着拡大部3と接続用金属端子1との接着面には、各種の接着剤が適宜選択して用いられるが、接続用金属端子1の電気的接続に必要な領域(図上網掛けハッチングで示した箇所)には、接着剤を塗布しないか、塗布した場合は、ショットブラスト、研磨等の物理的方法若しくは溶剤で溶解して徐去する。

尚、接着剤が導電性を有していれば、除去する必要は無い。

【0020】

また、本発明で使用される接続用金属端子1は、厚さ0.03〜1.00mm、幅2〜7mmの導電性金属板で構成されている。

更に、接続用金属端子1の一端側11には、図示しない電子回路基板に装着される電子部品と接続する為の貫通孔111、111が形成されている。

導電性金属材としては、SUS、SPCC、銅合金等が適宜選択して用いられる。

また、接続用金属端子1の接着表面は、ゴムとの接着性を高める目的で、ショットブラストや研磨により荒らした状態としておくことが好ましい。

【0021】

ついで、本発明のコネクターシールの製造方法につき、図3に基づき説明する。

本発明で使用される接続用金属端子1は、厚さ0.03〜1.00mm、幅2〜7mmの薄くて小さな導電性金属板で構成されている。

この為、接続用金属端子1の取り扱いが煩雑で、成形段階における作業効率を落としていた。

【0022】

そこで、本発明においては、図3に示す様に、接続用金属端子1、1の各々が、一体化された金具14に、ガスケット2を一体成形した後、この金具14から各々の接続用金属端子1、1を、Z−Zラインに沿って切断分離することにより、コネクターシールを製造する。

この事により、接続用金属端子1の取り扱いが容易となる為、成形時間を短縮できると共に、精度の良い成形品を得る事が出来る。

【0023】

更に、この金具14から接続用金属端子1、1を切断分離する際、図4の破線で示す様に、接続用金属端子1、1の両側面15、15も同時に切断することが望ましい。

この事により、成形時に発生した、接続用金属端子1の両側面15、15に付着した余分なゴム状弾性材(ゴムバリ)21の除去が不要となる為、ゴムバリ21の除去の手間が省けるばかりでなく、ゴムバリ21の除去の際に、接続用金属端子1を変形させる問題を解消出来る。

また、図5は、図4に示す製法で作成した本発明のコネクターシールを、図1と同様に平面で表した図である。

すなわち、金属端子1の他端側12には、接続用金属端子1の両側面15、15を切断したことによる段部が存在する構成となっている。

【0024】

また、本発明は上述の発明を実施するための最良の形態に限らず、本発明の要旨を逸脱することなくその他種々の構成を採り得ることはもちろんである。

【符号の説明】

【0025】

1 金属端子

2 ガスケット

3 接着拡大部

11 一端側

12 他端側

11 液晶側ケース部材

12 キーパッド側ケース部材

13 貫通孔

14 金具

15 側面

21 ゴムバリ

【特許請求の範囲】

【請求項1】

一端側(11)が電子回路基板に装着される電子部品と接続され、他端側(12)が外部電子回路と着脱自在に接続される接続用金属端子(1)と、前記接続用金属端子(1)に一体成形され、前記一端側(11)に接続された前記電子部品を外部流体から保護する為の環状のゴム状弾性材製ガスケット(2)とよりなるコネクターシールにおいて、

前記接続用金属端子(1)の表面に前記ガスケット(2)からのびる接着拡大部(3)を設けた事を特徴とするコネクターシール。

【請求項2】

前記接続用金属端子(1)が、厚さ0.03〜1.00mm、幅2〜7mmの導電性金属板で構成されていることを特徴とする請求項1記載のコネクターシール。

【請求項3】

前記接続用金属端子(1)の表裏両面に存在する前記接着拡大部(3)が、前記接続用金属端子(1)に設けた貫通孔(13)により、連結していることを特徴とする請求項1または2記載のコネクターシール。

【請求項4】

前記接着拡大部(3)が、前記接続用金属端子(1)の電気的接続に必要な領域以外を被覆していることを特徴とする請求項1〜3いずれか一項請求項記載のコネクターシール。

【請求項5】

前記ガスケット(2)と前記接着拡大部(3)との境界部に凹部(31)を設けたことを特徴とする請求項1〜4いずれか一項請求項記載のコネクターシール。

【請求項6】

前記接続用金属端子(1)、(1)の各々が、一体化された金具(14)に、前記ガスケット(2)を一体成形した後、前記金具(14)から前記接続用金属端子(1)、(1)を切断分離することを特徴とする請求項1〜4いずれか一項請求項記載のコネクターシールの製造方法。

【請求項7】

前記金具(14)から前記接続用金属端子(1)、(1)を切断分離する際、前記接続用金属端子(1)、(1)の両側面(15)、(15)も同時に切断することを特徴とする請求項6記載のコネクターシールの製造方法。

【請求項1】

一端側(11)が電子回路基板に装着される電子部品と接続され、他端側(12)が外部電子回路と着脱自在に接続される接続用金属端子(1)と、前記接続用金属端子(1)に一体成形され、前記一端側(11)に接続された前記電子部品を外部流体から保護する為の環状のゴム状弾性材製ガスケット(2)とよりなるコネクターシールにおいて、

前記接続用金属端子(1)の表面に前記ガスケット(2)からのびる接着拡大部(3)を設けた事を特徴とするコネクターシール。

【請求項2】

前記接続用金属端子(1)が、厚さ0.03〜1.00mm、幅2〜7mmの導電性金属板で構成されていることを特徴とする請求項1記載のコネクターシール。

【請求項3】

前記接続用金属端子(1)の表裏両面に存在する前記接着拡大部(3)が、前記接続用金属端子(1)に設けた貫通孔(13)により、連結していることを特徴とする請求項1または2記載のコネクターシール。

【請求項4】

前記接着拡大部(3)が、前記接続用金属端子(1)の電気的接続に必要な領域以外を被覆していることを特徴とする請求項1〜3いずれか一項請求項記載のコネクターシール。

【請求項5】

前記ガスケット(2)と前記接着拡大部(3)との境界部に凹部(31)を設けたことを特徴とする請求項1〜4いずれか一項請求項記載のコネクターシール。

【請求項6】

前記接続用金属端子(1)、(1)の各々が、一体化された金具(14)に、前記ガスケット(2)を一体成形した後、前記金具(14)から前記接続用金属端子(1)、(1)を切断分離することを特徴とする請求項1〜4いずれか一項請求項記載のコネクターシールの製造方法。

【請求項7】

前記金具(14)から前記接続用金属端子(1)、(1)を切断分離する際、前記接続用金属端子(1)、(1)の両側面(15)、(15)も同時に切断することを特徴とする請求項6記載のコネクターシールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−33427(P2012−33427A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−173479(P2010−173479)

【出願日】平成22年8月2日(2010.8.2)

【出願人】(000004385)NOK株式会社 (1,527)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年8月2日(2010.8.2)

【出願人】(000004385)NOK株式会社 (1,527)

【Fターム(参考)】

[ Back to top ]