コネクタ

【課題】高密度化を達成することができるコネクタを提供する。

【解決手段】ほぼ帯状の弾性体206にフィルム7を貼付する。弾性体206の長手方向Lに沿って等間隔に第1の導電路208と第2の導電路209とを設ける。第1の導電路208を第1の導体膜280と第1、2の導体接触部281、282と第1、2のビア283、284とで構成した。第1の導体接触部281は電子部品21に接触可能である。第2の導体接触部282はプリント基板22に接触可能である。第1、第2のビア283、284はフィルム7を貫通し、第1、2の導体接触部281、282と第1の導体膜280を結合させる。第2の導電路209はフィルム7の表面に設けられ、幅方向Wの一端から他端へ延びる。第2の導電路209の一端に電子部品21に接触可能な第3の導体接触部291を設け、他端にプリント基板22に接触可能な第4の導体接触部292を設ける。

【解決手段】ほぼ帯状の弾性体206にフィルム7を貼付する。弾性体206の長手方向Lに沿って等間隔に第1の導電路208と第2の導電路209とを設ける。第1の導電路208を第1の導体膜280と第1、2の導体接触部281、282と第1、2のビア283、284とで構成した。第1の導体接触部281は電子部品21に接触可能である。第2の導体接触部282はプリント基板22に接触可能である。第1、第2のビア283、284はフィルム7を貫通し、第1、2の導体接触部281、282と第1の導体膜280を結合させる。第2の導電路209はフィルム7の表面に設けられ、幅方向Wの一端から他端へ延びる。第2の導電路209の一端に電子部品21に接触可能な第3の導体接触部291を設け、他端にプリント基板22に接触可能な第4の導体接触部292を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

この発明はコネクタに関し、2つの接続対象物間に配置してその接続対象物同士を電気的に接続するコネクタに関する。

【背景技術】

【0002】

従来、コンタクト部材とインシュレータとを備えているコネクタが知られている(下記特許文献1参照)。

【0003】

コンタクト部材は弾性体とフィルムと導体部とを有する。

【0004】

弾性体はほぼ板状であり、その幅方向(弾性体の長手方向及び厚さ方向のそれぞれに直交する方向)で2つの接続対象物に挟まれる。弾性体は保持面と基面とを有する。保持面は弾性体の厚さ方向の一端側の面であり、ほぼ湾曲している。基面は弾性体の厚さ方向の他端側の面であり、ほぼ平坦である。

【0005】

フィルムは弾性体の保持面に貼り付けられている。

【0006】

フィルム上には複数のベルト状の導体部が形成されている。導体部は弾性体の幅方向へ延びるとともに、弾性体の長手方向に沿って等間隔に並べられている。

【0007】

インシュレータは複数の保持孔を有する。保持孔にはコンタクト部材が挿入され、保持される。

【0008】

このコネクタを使用するには、まず、コネクタを2つの接続対象物の間に配置する。

【0009】

次に、コネクタのコンタクト部材が少し潰れるまで接続対象物同士を互いに近づける。

【0010】

最後に、コンタクト部材が少し潰れた状態を維持するためにボルト、ナット等の適宜の結合手段によって接続対象物同士を結合する。

【0011】

その結果、コンタクト部材の導体部が接続対象物のパッドに押し付けられ、この導通部を介して接続対象物同士が電気的に接続される。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2006−310140号公報(段落0022〜0026、図1、2参照)

【発明の概要】

【発明が解決しようとする課題】

【0013】

上述のコネクタでは、フィルムの表面に形成された導電路の数を増やすのが困難であり、近年の導電路の高密度化の要請に応えることができない。

【0014】

この発明はこのような事情に鑑みてなされたもので、その課題は導体部の高密度化を達成することができるコネクタを提供することである。

【課題を解決するための手段】

【0015】

前述の課題を解決するため請求項1の発明のコンタクト部材は、ほぼ帯状の弾性体と、前記弾性体に貼付されたフィルムと、前記弾性体の長手方向に沿って所定間隔に形成される複数の導電路とを備え、前記弾性体の厚さ方向と前記弾性体の長手方向とのそれぞれに直交する前記弾性体の幅方向で前記弾性体を挟むよう配置される2つの接続対象物を電気的に接続するためのコンタクト部材において、前記複数の導電路は、第1の導電路と第2の導電路とで構成され、前記第1の導電路は、前記弾性体と前記フィルムとの間に設けられ、前記弾性体の幅方向の一端から他端へ延びる第1の導体膜と、前記フィルムに設けられ、前記2つの接続対象物の一方の接続対象物に接触可能な第1の導体接触部と、前記フィルムに設けられ、前記2つの接続対象物の他方の接続対象物に接触可能な第2の導体接触部と、前記フィルムを貫通し、前記第1の導体接触部と前記第1の導体膜の一端部とを結合させる第1の導体結合部と、前記フィルムを貫通し、前記第2の導体接触部と前記第1の導体膜の他端部とを結合させる第2の導体結合部とを有し、前記第2の導電路は、前記フィルムの表面に設けられ、前記第1の導体接触部の近傍から前記第2の導体接触部の近傍へ延びる第2の導体膜と、前記第2の導体膜の一端部に設けられ、前記2つの接続対象物の一方の接続対象物に接触可能な第3の導体接触部と、前記第2の導体膜の他端部に設けられ、前記2つの接続対象物の他方の接続対象物に接触可能な第4の導体接触部とを有し、前記第1の導体接触部と前記第3の導体接触部と間、前記第2の導体接触部と前記第4の導体接触部との間に、それぞれ隙間が形成されていることを特徴とする。

【0016】

請求項2の発明のコネクタは、請求項1記載のコンタクト部材と、前記弾性体の幅方向の両端部が露出するように前記コンタクト部材を保持するフレームとを備えていることを特徴とする。

【発明の効果】

【0017】

この発明によれば、導電路の高密度化を達成することができる。

【図面の簡単な説明】

【0018】

【図1】図1はこの発明の実施形態の理解を容易にするための第1の参考例のコネクタの斜視図である。

【図2】図2は図1のA部の拡大断面図である。

【図3】図3は図1に示すコネクタのコンタクト部材を示し、同図(a)は正面図、同図(b)は平面図、同図(c)は同図(a)のIIIC−IIIC線に沿う断面図である。

【図4】図4は図1に示すコネクタに電子部品及びヒートシンクを装着する前の状態を示す斜視図である。

【図5】図5は図1に示すコネクタの使用状態を示す断面図である。

【図6】図6はこの発明の実施形態の理解を容易にするための第2の参考例のコネクタのコンタクト部材を示し、同図(a)は正面図、同図(b)は平面図、同図(c)は同図(a)のVIC−VIC線に沿う断面図である。

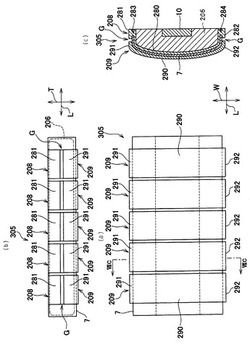

【図7】図7はこの発明の一実施形態に係るコネクタのコンタクト部材を示し、同図(a)は正面図、同図(b)は平面図、同図(c)は同図(a)のVIIC−VIIC線に沿う断面図である。

【発明を実施するための形態】

【0019】

以下、この発明の実施の形態を図面に基づいて説明する。

【0020】

この発明の実施形態の理解を容易にするために、まず、図1〜図6に基づいて第1、第2の参考例について説明する。

【0021】

図1、2に示すように、この第1の参考例のコネクタ1はフレーム3と複数のコンタクト部材5と備えている。コネクタ1は平面実装型のLSI等の電子部品(接続対象物)21とプリント基板(接続対象物)22とを電気的に接続する(図4、図5参照)。

【0022】

フレーム3は収容凹部3aを有する。収容凹部3aの底部には複数の保持孔3bが形成されている。複数の保持孔3bは2次元配列されている。保持孔3bは収容凹部3aの底部を貫通する。保持孔3bにはコンタクト部材5が挿入されている。保持孔3bに保持されたコンタクト部材5の上端部と下端部とはそれぞれ収容凹部3aの底部の上面と下面とからそれぞれ突出している(図2、図4参照)。

【0023】

フレーム3の下面には位置決めボス3cが形成されている(図5参照)。位置決めボス3cはプリント基板22に形成された位置決め孔22bに挿入され、コネクタ1がプリント基板22に対して位置決めされる。

【0024】

コンタクト部材5は図3(a)〜(c)に示すように弾性体6とフィルム7と複数の導電路8とを有する。

【0025】

弾性体6は絶縁材料で形成され、ほぼ帯状であり、弾性体6の幅方向W(弾性体6の長手方向L及び厚さ方向Tのそれぞれに直交する方向)で電子部品21とプリント基板22とで挟まれる。弾性体6の正面には湾曲面6aが形成され、弾性体6の背面には平坦面6bが形成されている。弾性体6の断面形状はほぼD字形である。弾性体6の上部及び下部にはそれぞれ切欠き6cが等間隔に形成されている。切欠き6cは互いに隣接する導電路8の間に位置する。切欠き6cによって弾性体6の上部及び下部に独立変位部6dが形成される。独立変位部6dは独立して変位可能な部分である。弾性体6の材料(絶縁材料)としては、例えばシリコンゴム、シリコンゲル等のエラストマがある。弾性体6の平坦面6bには補強板10が埋め込まれている。

【0026】

フィルム7は絶縁性を有し、弾性体6の湾曲面6aに貼り付けられている。

【0027】

複数の導電路8はそれぞれ導体膜80と第1の導体接触部81と第2の導体接触部82と第1のビア(第1の導体結合部)83と第2のビア(第2の導体結合部)84とを有する。

【0028】

導体膜80はほぼベルト状である。導体膜80はフィルム7の裏面(フィルム7の弾性体6側の面)に形成され、弾性体6の幅方向wの一端から他端へ延びている。導電路8は弾性体6の長手方向Lに沿って等間隔に並んでいる。

【0029】

第1の導体接触部81は矩形であり、弾性体6の幅方向wの一端部に形成されている。第1の導体接触部81の幅は導体膜80の幅よりも狭い。

【0030】

第2の導体接触部82は矩形であり、弾性体6の幅方向wの他端部に形成されている。第2の導体接触部82の幅は導体膜80の幅よりも狭く、第1の導体接触部81の幅と同じである。

【0031】

第1のビア83はフィルム7を貫通し、導体膜80の一端部と第1の導体接触部81とを導通させる。

【0032】

第2のビア84はフィルム7を貫通し、導体膜80の他端部と第2の導体接触部82とを導通させる。

【0033】

フィルム7が弾性体6に貼り付けられた状態で、第1、第2の導体接触部81,82はそれぞれ弾性部材6の上端部、下端部の独立変位部6d上に位置する。第1の導体接触部81は電子部品21のパッド(図示せず)に接触し、第2の導体接触部82はプリント基板22のパッド(図示せず)に接触する。

【0034】

導電路8の材料としては例えば銅に金メッキをしたものやニッケルに金メッキしたものがある。

【0035】

フィルム7の材料としてはポリイミド樹脂、アラミド樹脂等がある。弾性体6に対するフィルム7の貼付方法としては接着、粘着、超音波溶着、レーザー溶着等がある。貼付箇所は部分的であるか全体的であるかを問わない。

【0036】

導電路8は例えば金属薄膜をパターニングすることによってフィルム7に形成される。例えばメッキやスパッタやエッチング等の微細加工技術が用いられる。

【0037】

次に、コネクタ1を用いて電子部品21とプリント基板22とを接続する手順について図4,5に基づいて説明する。

【0038】

まず、コネクタ1をプリント基板22上に配置する。このとき、フレーム3の位置決めボス3cをプリント基板22の位置決め孔22bに挿入して、コネクタ1をプリント基板22に対して位置決めする(図5参照)。

【0039】

次に、電子部品21をフレーム3の収容凹部3aに収容する。

【0040】

その後、電子部品21上にヒートシンク23を配置する。

【0041】

次に、ヒートシンク23のボルト挿入孔23a、フレーム3のボルト挿入孔3d及びプリント基板22のボルト挿入孔(図示せず)にボルト(図示せず)を挿入し、このボルトにナット(図示せず)を装着する。

【0042】

最後に、ナットを締め付け、プリント基板22とコネクタ1とヒートシンク23とを結合する。

【0043】

このとき、コンタクト部材5の上、下端部は電子部品21とプリント基板22とで挟まれて潰れ、潰された弾性体6の復元力によって第1、第2の導体接触部81,82はそれぞれ電子部品21のパッド、プリント基板22のパッドに押し付けられる。

【0044】

したがって、コネクタ1を介して電子部品21とプリント基板22とが電気的に接続される。

【0045】

この第1の参考例によれば、導電路8の第1、第2の接触部81,82だけがフィルム7の表面に形成されているので、コネクタ1の使用時にコンタクト部材5が必要以上に潰れても、電子部品21やプリント基板22に対する第1、第2の導体接触部81,82の接触面積が増えない。その結果、電子部品21やプリント基板22のパッドの狭ピッチ化を可能にするとともに、コンタクト部材5の狭ピッチ化をも達成することができる。

【0046】

また、弾性体6に切欠き6cを形成したので、独立変位部6dが独立して変位可能になる。その結果、導電路8の接触安定性を高めることができる。

【0047】

次に、図6(a)〜図6(c)に基づいて第2の参考例のコネクタについて説明する。

【0048】

上述の第1の参考例と共通する部分については同一符号を付してその説明を省略する。以下、上述の第1の参考例との主な相違部分についてだけ説明する。

【0049】

コンタクト部材205は弾性体206とフィルム7と第1の導電路208と第2の導電路209と補強板10とで構成されている。

【0050】

ほぼ帯状の弾性体206は切欠き6cに相当するものを有していない。

【0051】

第1の導電路208は第1の参考例のコンタクト部材5の導電路8と同様の構成を有し、第1の導体膜280と第1導体接触部281と第2の導体接触部282と第1のビア(第1の導体結合部)283と第2のビア(第2の導体結合部)284とで構成される。第1の導体膜280、第1の導体接触部281、第2の導体接触部282、第1のビア283、第2のビア284は第1の参考例の導体膜80、第1の導体接触部81、第2の導体接触部82、第1のビア83、第2のビア84にそれぞれ対応する。

【0052】

但し、第1、第2の導体接触部281,282の幅は第1の導体膜280の幅と同じである。

【0053】

第2の導電路209はフィルム7の表面に設けられている。第2の導電路209の形状はほぼベルト状であり、弾性体206の幅方向Wへ延びている。第2の導電路209は第2の導体膜290と第3の導体接触部291と第4の導体接触部292とで構成される。第2の導体膜290の一端部に第3の導体接触部291が設けられ、他端部に第4の導体接触部292が設けられている。

【0054】

第1の導体接触部281と第3の導体接触部291とは弾性体206の厚さ方向Tでずれており、第3の導体接触部291の方が第1の導体接触部281よりも前方に(正面側に)位置する(図6(b)参照)。

【0055】

第2の導体接触部282と第4の導体接触部292とは弾性体206の厚さ方向Tでずれており、第4の導体接触部292の方が第2の導体接触部282よりも前方に(正面側に)位置する(図6(c)参照)。

【0056】

第1の導電路208と第2の導電路209とは弾性体206の長手方向Lに沿って交互に並べられ、第1の導電路208の第1の導体膜280はフィルム7の裏面にあり、第2の導電路209の第2の導体膜290はフィルム7の表面にある。

【0057】

この第2の参考例によれば、第1の導体接触部281と第3の導体接触部291とは弾性体206の厚さ方向Tでずれており、同様に第2の導体接触部282と第4の導体接触部292とは弾性体206の厚さ方向Tでずれており、しかも第1の導電路208の第1の導体膜280はフィルム7の裏面にあり、第2の導電路209の第2の導体膜290はフィルム7の表面にあるので、第1の導電路208と第2の導電路209とが短絡の虞が低くなり、第1の導電路208と第2の導電路209との間隔を狭めることができる(狭ピッチ化)。

【0058】

次に、図7(a)〜図7(c)に基づいてこの発明の一実施形態に係るコネクタについて説明する。

【0059】

第1、第2の参考例と共通する部分については同一符号を付してその説明を省略する。以下、主な相違部分についてだけ説明する。

【0060】

第2の参考例では、第1の導電路208と第2の導電路209とが弾性体206の長手方向Lに沿って交互に並べられているが、第1の実施形態では、第1の導電路208の第1の導体膜280はフィルム7の裏面に等間隔に形成され、第2の導電路209の第2の導体膜290はフィルム7の表面に等間隔に形成されている。第1の導体膜280と第2の導体膜290とはフィルム7を介して対向する。

【0061】

この実施形態によれば、第1の導電路208の第1の導体膜280がフィルム7の裏面に形成され、第2の導電路209の第2の導体膜290がフィルム7の表面に形成され、しかも、第1の導体接触部281と第3の導体接触部291、第2の導体接触部282と第4の導体接触部292との間にそれぞれ隙間Gが形成されているので、第1の導電路208と第2の導電路209とが短絡する虞がなく、導電路208,209の狭ピッチ化及び高密度化を達成することができる。

【0062】

なお、上述の参考例や実施形態では、導体膜80,280をフィルム7の裏面に形成したが、導体膜80,280を弾性体6,206に形成してもよいし、フィルム7と導電路8と弾性体6,206との間に配置してもよい。

【0063】

また、上述の参考例や実施形態では、第1、2の導体結合部83,283,84,284としてビアを用いたが、導体結合部はビアに限られず、例えばスルーホールでもよい。

【符号の説明】

【0064】

1 コネクタ

3 フレーム

3a 収容凹部

3b 保持孔

3c 位置決めボス

3d ボルト挿入孔

5,205,305 コンタクト部材

6,206 弾性体

6a 湾曲面

6b 平坦面

6c 切欠き

6d 独立変位部

7 フィルム

8 導電路

208 第1の導電路

80 導体膜

280 第1の導体膜

81,281 第1の導体接触部

82,282 第2の導体接触部

83,283 第1のビア(第1の導体結合部)

84,284 第2のビア(第2の導体結合部)

209 第2の導電路

290 第2の導体膜

291 第3の導体接触部

292 第4の導体接触部

10 補強板

21 電子部品(接続対象物)

22 プリント基板(接続対象物)

22b 位置決め孔

23 ヒートシンク

23a ボルト挿入孔

【技術分野】

【0001】

この発明はコネクタに関し、2つの接続対象物間に配置してその接続対象物同士を電気的に接続するコネクタに関する。

【背景技術】

【0002】

従来、コンタクト部材とインシュレータとを備えているコネクタが知られている(下記特許文献1参照)。

【0003】

コンタクト部材は弾性体とフィルムと導体部とを有する。

【0004】

弾性体はほぼ板状であり、その幅方向(弾性体の長手方向及び厚さ方向のそれぞれに直交する方向)で2つの接続対象物に挟まれる。弾性体は保持面と基面とを有する。保持面は弾性体の厚さ方向の一端側の面であり、ほぼ湾曲している。基面は弾性体の厚さ方向の他端側の面であり、ほぼ平坦である。

【0005】

フィルムは弾性体の保持面に貼り付けられている。

【0006】

フィルム上には複数のベルト状の導体部が形成されている。導体部は弾性体の幅方向へ延びるとともに、弾性体の長手方向に沿って等間隔に並べられている。

【0007】

インシュレータは複数の保持孔を有する。保持孔にはコンタクト部材が挿入され、保持される。

【0008】

このコネクタを使用するには、まず、コネクタを2つの接続対象物の間に配置する。

【0009】

次に、コネクタのコンタクト部材が少し潰れるまで接続対象物同士を互いに近づける。

【0010】

最後に、コンタクト部材が少し潰れた状態を維持するためにボルト、ナット等の適宜の結合手段によって接続対象物同士を結合する。

【0011】

その結果、コンタクト部材の導体部が接続対象物のパッドに押し付けられ、この導通部を介して接続対象物同士が電気的に接続される。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2006−310140号公報(段落0022〜0026、図1、2参照)

【発明の概要】

【発明が解決しようとする課題】

【0013】

上述のコネクタでは、フィルムの表面に形成された導電路の数を増やすのが困難であり、近年の導電路の高密度化の要請に応えることができない。

【0014】

この発明はこのような事情に鑑みてなされたもので、その課題は導体部の高密度化を達成することができるコネクタを提供することである。

【課題を解決するための手段】

【0015】

前述の課題を解決するため請求項1の発明のコンタクト部材は、ほぼ帯状の弾性体と、前記弾性体に貼付されたフィルムと、前記弾性体の長手方向に沿って所定間隔に形成される複数の導電路とを備え、前記弾性体の厚さ方向と前記弾性体の長手方向とのそれぞれに直交する前記弾性体の幅方向で前記弾性体を挟むよう配置される2つの接続対象物を電気的に接続するためのコンタクト部材において、前記複数の導電路は、第1の導電路と第2の導電路とで構成され、前記第1の導電路は、前記弾性体と前記フィルムとの間に設けられ、前記弾性体の幅方向の一端から他端へ延びる第1の導体膜と、前記フィルムに設けられ、前記2つの接続対象物の一方の接続対象物に接触可能な第1の導体接触部と、前記フィルムに設けられ、前記2つの接続対象物の他方の接続対象物に接触可能な第2の導体接触部と、前記フィルムを貫通し、前記第1の導体接触部と前記第1の導体膜の一端部とを結合させる第1の導体結合部と、前記フィルムを貫通し、前記第2の導体接触部と前記第1の導体膜の他端部とを結合させる第2の導体結合部とを有し、前記第2の導電路は、前記フィルムの表面に設けられ、前記第1の導体接触部の近傍から前記第2の導体接触部の近傍へ延びる第2の導体膜と、前記第2の導体膜の一端部に設けられ、前記2つの接続対象物の一方の接続対象物に接触可能な第3の導体接触部と、前記第2の導体膜の他端部に設けられ、前記2つの接続対象物の他方の接続対象物に接触可能な第4の導体接触部とを有し、前記第1の導体接触部と前記第3の導体接触部と間、前記第2の導体接触部と前記第4の導体接触部との間に、それぞれ隙間が形成されていることを特徴とする。

【0016】

請求項2の発明のコネクタは、請求項1記載のコンタクト部材と、前記弾性体の幅方向の両端部が露出するように前記コンタクト部材を保持するフレームとを備えていることを特徴とする。

【発明の効果】

【0017】

この発明によれば、導電路の高密度化を達成することができる。

【図面の簡単な説明】

【0018】

【図1】図1はこの発明の実施形態の理解を容易にするための第1の参考例のコネクタの斜視図である。

【図2】図2は図1のA部の拡大断面図である。

【図3】図3は図1に示すコネクタのコンタクト部材を示し、同図(a)は正面図、同図(b)は平面図、同図(c)は同図(a)のIIIC−IIIC線に沿う断面図である。

【図4】図4は図1に示すコネクタに電子部品及びヒートシンクを装着する前の状態を示す斜視図である。

【図5】図5は図1に示すコネクタの使用状態を示す断面図である。

【図6】図6はこの発明の実施形態の理解を容易にするための第2の参考例のコネクタのコンタクト部材を示し、同図(a)は正面図、同図(b)は平面図、同図(c)は同図(a)のVIC−VIC線に沿う断面図である。

【図7】図7はこの発明の一実施形態に係るコネクタのコンタクト部材を示し、同図(a)は正面図、同図(b)は平面図、同図(c)は同図(a)のVIIC−VIIC線に沿う断面図である。

【発明を実施するための形態】

【0019】

以下、この発明の実施の形態を図面に基づいて説明する。

【0020】

この発明の実施形態の理解を容易にするために、まず、図1〜図6に基づいて第1、第2の参考例について説明する。

【0021】

図1、2に示すように、この第1の参考例のコネクタ1はフレーム3と複数のコンタクト部材5と備えている。コネクタ1は平面実装型のLSI等の電子部品(接続対象物)21とプリント基板(接続対象物)22とを電気的に接続する(図4、図5参照)。

【0022】

フレーム3は収容凹部3aを有する。収容凹部3aの底部には複数の保持孔3bが形成されている。複数の保持孔3bは2次元配列されている。保持孔3bは収容凹部3aの底部を貫通する。保持孔3bにはコンタクト部材5が挿入されている。保持孔3bに保持されたコンタクト部材5の上端部と下端部とはそれぞれ収容凹部3aの底部の上面と下面とからそれぞれ突出している(図2、図4参照)。

【0023】

フレーム3の下面には位置決めボス3cが形成されている(図5参照)。位置決めボス3cはプリント基板22に形成された位置決め孔22bに挿入され、コネクタ1がプリント基板22に対して位置決めされる。

【0024】

コンタクト部材5は図3(a)〜(c)に示すように弾性体6とフィルム7と複数の導電路8とを有する。

【0025】

弾性体6は絶縁材料で形成され、ほぼ帯状であり、弾性体6の幅方向W(弾性体6の長手方向L及び厚さ方向Tのそれぞれに直交する方向)で電子部品21とプリント基板22とで挟まれる。弾性体6の正面には湾曲面6aが形成され、弾性体6の背面には平坦面6bが形成されている。弾性体6の断面形状はほぼD字形である。弾性体6の上部及び下部にはそれぞれ切欠き6cが等間隔に形成されている。切欠き6cは互いに隣接する導電路8の間に位置する。切欠き6cによって弾性体6の上部及び下部に独立変位部6dが形成される。独立変位部6dは独立して変位可能な部分である。弾性体6の材料(絶縁材料)としては、例えばシリコンゴム、シリコンゲル等のエラストマがある。弾性体6の平坦面6bには補強板10が埋め込まれている。

【0026】

フィルム7は絶縁性を有し、弾性体6の湾曲面6aに貼り付けられている。

【0027】

複数の導電路8はそれぞれ導体膜80と第1の導体接触部81と第2の導体接触部82と第1のビア(第1の導体結合部)83と第2のビア(第2の導体結合部)84とを有する。

【0028】

導体膜80はほぼベルト状である。導体膜80はフィルム7の裏面(フィルム7の弾性体6側の面)に形成され、弾性体6の幅方向wの一端から他端へ延びている。導電路8は弾性体6の長手方向Lに沿って等間隔に並んでいる。

【0029】

第1の導体接触部81は矩形であり、弾性体6の幅方向wの一端部に形成されている。第1の導体接触部81の幅は導体膜80の幅よりも狭い。

【0030】

第2の導体接触部82は矩形であり、弾性体6の幅方向wの他端部に形成されている。第2の導体接触部82の幅は導体膜80の幅よりも狭く、第1の導体接触部81の幅と同じである。

【0031】

第1のビア83はフィルム7を貫通し、導体膜80の一端部と第1の導体接触部81とを導通させる。

【0032】

第2のビア84はフィルム7を貫通し、導体膜80の他端部と第2の導体接触部82とを導通させる。

【0033】

フィルム7が弾性体6に貼り付けられた状態で、第1、第2の導体接触部81,82はそれぞれ弾性部材6の上端部、下端部の独立変位部6d上に位置する。第1の導体接触部81は電子部品21のパッド(図示せず)に接触し、第2の導体接触部82はプリント基板22のパッド(図示せず)に接触する。

【0034】

導電路8の材料としては例えば銅に金メッキをしたものやニッケルに金メッキしたものがある。

【0035】

フィルム7の材料としてはポリイミド樹脂、アラミド樹脂等がある。弾性体6に対するフィルム7の貼付方法としては接着、粘着、超音波溶着、レーザー溶着等がある。貼付箇所は部分的であるか全体的であるかを問わない。

【0036】

導電路8は例えば金属薄膜をパターニングすることによってフィルム7に形成される。例えばメッキやスパッタやエッチング等の微細加工技術が用いられる。

【0037】

次に、コネクタ1を用いて電子部品21とプリント基板22とを接続する手順について図4,5に基づいて説明する。

【0038】

まず、コネクタ1をプリント基板22上に配置する。このとき、フレーム3の位置決めボス3cをプリント基板22の位置決め孔22bに挿入して、コネクタ1をプリント基板22に対して位置決めする(図5参照)。

【0039】

次に、電子部品21をフレーム3の収容凹部3aに収容する。

【0040】

その後、電子部品21上にヒートシンク23を配置する。

【0041】

次に、ヒートシンク23のボルト挿入孔23a、フレーム3のボルト挿入孔3d及びプリント基板22のボルト挿入孔(図示せず)にボルト(図示せず)を挿入し、このボルトにナット(図示せず)を装着する。

【0042】

最後に、ナットを締め付け、プリント基板22とコネクタ1とヒートシンク23とを結合する。

【0043】

このとき、コンタクト部材5の上、下端部は電子部品21とプリント基板22とで挟まれて潰れ、潰された弾性体6の復元力によって第1、第2の導体接触部81,82はそれぞれ電子部品21のパッド、プリント基板22のパッドに押し付けられる。

【0044】

したがって、コネクタ1を介して電子部品21とプリント基板22とが電気的に接続される。

【0045】

この第1の参考例によれば、導電路8の第1、第2の接触部81,82だけがフィルム7の表面に形成されているので、コネクタ1の使用時にコンタクト部材5が必要以上に潰れても、電子部品21やプリント基板22に対する第1、第2の導体接触部81,82の接触面積が増えない。その結果、電子部品21やプリント基板22のパッドの狭ピッチ化を可能にするとともに、コンタクト部材5の狭ピッチ化をも達成することができる。

【0046】

また、弾性体6に切欠き6cを形成したので、独立変位部6dが独立して変位可能になる。その結果、導電路8の接触安定性を高めることができる。

【0047】

次に、図6(a)〜図6(c)に基づいて第2の参考例のコネクタについて説明する。

【0048】

上述の第1の参考例と共通する部分については同一符号を付してその説明を省略する。以下、上述の第1の参考例との主な相違部分についてだけ説明する。

【0049】

コンタクト部材205は弾性体206とフィルム7と第1の導電路208と第2の導電路209と補強板10とで構成されている。

【0050】

ほぼ帯状の弾性体206は切欠き6cに相当するものを有していない。

【0051】

第1の導電路208は第1の参考例のコンタクト部材5の導電路8と同様の構成を有し、第1の導体膜280と第1導体接触部281と第2の導体接触部282と第1のビア(第1の導体結合部)283と第2のビア(第2の導体結合部)284とで構成される。第1の導体膜280、第1の導体接触部281、第2の導体接触部282、第1のビア283、第2のビア284は第1の参考例の導体膜80、第1の導体接触部81、第2の導体接触部82、第1のビア83、第2のビア84にそれぞれ対応する。

【0052】

但し、第1、第2の導体接触部281,282の幅は第1の導体膜280の幅と同じである。

【0053】

第2の導電路209はフィルム7の表面に設けられている。第2の導電路209の形状はほぼベルト状であり、弾性体206の幅方向Wへ延びている。第2の導電路209は第2の導体膜290と第3の導体接触部291と第4の導体接触部292とで構成される。第2の導体膜290の一端部に第3の導体接触部291が設けられ、他端部に第4の導体接触部292が設けられている。

【0054】

第1の導体接触部281と第3の導体接触部291とは弾性体206の厚さ方向Tでずれており、第3の導体接触部291の方が第1の導体接触部281よりも前方に(正面側に)位置する(図6(b)参照)。

【0055】

第2の導体接触部282と第4の導体接触部292とは弾性体206の厚さ方向Tでずれており、第4の導体接触部292の方が第2の導体接触部282よりも前方に(正面側に)位置する(図6(c)参照)。

【0056】

第1の導電路208と第2の導電路209とは弾性体206の長手方向Lに沿って交互に並べられ、第1の導電路208の第1の導体膜280はフィルム7の裏面にあり、第2の導電路209の第2の導体膜290はフィルム7の表面にある。

【0057】

この第2の参考例によれば、第1の導体接触部281と第3の導体接触部291とは弾性体206の厚さ方向Tでずれており、同様に第2の導体接触部282と第4の導体接触部292とは弾性体206の厚さ方向Tでずれており、しかも第1の導電路208の第1の導体膜280はフィルム7の裏面にあり、第2の導電路209の第2の導体膜290はフィルム7の表面にあるので、第1の導電路208と第2の導電路209とが短絡の虞が低くなり、第1の導電路208と第2の導電路209との間隔を狭めることができる(狭ピッチ化)。

【0058】

次に、図7(a)〜図7(c)に基づいてこの発明の一実施形態に係るコネクタについて説明する。

【0059】

第1、第2の参考例と共通する部分については同一符号を付してその説明を省略する。以下、主な相違部分についてだけ説明する。

【0060】

第2の参考例では、第1の導電路208と第2の導電路209とが弾性体206の長手方向Lに沿って交互に並べられているが、第1の実施形態では、第1の導電路208の第1の導体膜280はフィルム7の裏面に等間隔に形成され、第2の導電路209の第2の導体膜290はフィルム7の表面に等間隔に形成されている。第1の導体膜280と第2の導体膜290とはフィルム7を介して対向する。

【0061】

この実施形態によれば、第1の導電路208の第1の導体膜280がフィルム7の裏面に形成され、第2の導電路209の第2の導体膜290がフィルム7の表面に形成され、しかも、第1の導体接触部281と第3の導体接触部291、第2の導体接触部282と第4の導体接触部292との間にそれぞれ隙間Gが形成されているので、第1の導電路208と第2の導電路209とが短絡する虞がなく、導電路208,209の狭ピッチ化及び高密度化を達成することができる。

【0062】

なお、上述の参考例や実施形態では、導体膜80,280をフィルム7の裏面に形成したが、導体膜80,280を弾性体6,206に形成してもよいし、フィルム7と導電路8と弾性体6,206との間に配置してもよい。

【0063】

また、上述の参考例や実施形態では、第1、2の導体結合部83,283,84,284としてビアを用いたが、導体結合部はビアに限られず、例えばスルーホールでもよい。

【符号の説明】

【0064】

1 コネクタ

3 フレーム

3a 収容凹部

3b 保持孔

3c 位置決めボス

3d ボルト挿入孔

5,205,305 コンタクト部材

6,206 弾性体

6a 湾曲面

6b 平坦面

6c 切欠き

6d 独立変位部

7 フィルム

8 導電路

208 第1の導電路

80 導体膜

280 第1の導体膜

81,281 第1の導体接触部

82,282 第2の導体接触部

83,283 第1のビア(第1の導体結合部)

84,284 第2のビア(第2の導体結合部)

209 第2の導電路

290 第2の導体膜

291 第3の導体接触部

292 第4の導体接触部

10 補強板

21 電子部品(接続対象物)

22 プリント基板(接続対象物)

22b 位置決め孔

23 ヒートシンク

23a ボルト挿入孔

【特許請求の範囲】

【請求項1】

ほぼ帯状の弾性体と、

前記弾性体に貼付されたフィルムと、

前記弾性体の長手方向に沿って所定間隔に形成される複数の導電路とを備え、

前記弾性体の厚さ方向と前記弾性体の長手方向とのそれぞれに直交する前記弾性体の幅方向で前記弾性体を挟むよう配置される2つの接続対象物を電気的に接続するためのコンタクト部材において、

前記複数の導電路は、第1の導電路と第2の導電路とで構成され、

前記第1の導電路は、

前記弾性体と前記フィルムとの間に設けられ、前記弾性体の幅方向の一端から他端へ延びる第1の導体膜と、

前記フィルムに設けられ、前記2つの接続対象物の一方の接続対象物に接触可能な第1の導体接触部と、

前記フィルムに設けられ、前記2つの接続対象物の他方の接続対象物に接触可能な第2の導体接触部と、

前記フィルムを貫通し、前記第1の導体接触部と前記第1の導体膜の一端部とを結合させる第1の導体結合部と、

前記フィルムを貫通し、前記第2の導体接触部と前記第1の導体膜の他端部とを結合させる第2の導体結合部とを有し、

前記第2の導電路は、

前記フィルムの表面に設けられ、前記第1の導体接触部の近傍から前記第2の導体接触部の近傍へ延びる第2の導体膜と、

前記第2の導体膜の一端部に設けられ、前記2つの接続対象物の一方の接続対象物に接触可能な第3の導体接触部と、

前記第2の導体膜の他端部に設けられ、前記2つの接続対象物の他方の接続対象物に接触可能な第4の導体接触部とを有し、

前記第1の導体接触部と前記第3の導体接触部との間、前記第2の導体接触部と前記第4の導体接触部との間に、それぞれ隙間が形成されている

ことを特徴とするコンタクト部材。

【請求項2】

請求項1記載のコンタクト部材と、

前記弾性体の幅方向の両端部が露出するように前記コンタクト部材を保持するフレームと

を備えていることを特徴とするコネクタ。

【請求項1】

ほぼ帯状の弾性体と、

前記弾性体に貼付されたフィルムと、

前記弾性体の長手方向に沿って所定間隔に形成される複数の導電路とを備え、

前記弾性体の厚さ方向と前記弾性体の長手方向とのそれぞれに直交する前記弾性体の幅方向で前記弾性体を挟むよう配置される2つの接続対象物を電気的に接続するためのコンタクト部材において、

前記複数の導電路は、第1の導電路と第2の導電路とで構成され、

前記第1の導電路は、

前記弾性体と前記フィルムとの間に設けられ、前記弾性体の幅方向の一端から他端へ延びる第1の導体膜と、

前記フィルムに設けられ、前記2つの接続対象物の一方の接続対象物に接触可能な第1の導体接触部と、

前記フィルムに設けられ、前記2つの接続対象物の他方の接続対象物に接触可能な第2の導体接触部と、

前記フィルムを貫通し、前記第1の導体接触部と前記第1の導体膜の一端部とを結合させる第1の導体結合部と、

前記フィルムを貫通し、前記第2の導体接触部と前記第1の導体膜の他端部とを結合させる第2の導体結合部とを有し、

前記第2の導電路は、

前記フィルムの表面に設けられ、前記第1の導体接触部の近傍から前記第2の導体接触部の近傍へ延びる第2の導体膜と、

前記第2の導体膜の一端部に設けられ、前記2つの接続対象物の一方の接続対象物に接触可能な第3の導体接触部と、

前記第2の導体膜の他端部に設けられ、前記2つの接続対象物の他方の接続対象物に接触可能な第4の導体接触部とを有し、

前記第1の導体接触部と前記第3の導体接触部との間、前記第2の導体接触部と前記第4の導体接触部との間に、それぞれ隙間が形成されている

ことを特徴とするコンタクト部材。

【請求項2】

請求項1記載のコンタクト部材と、

前記弾性体の幅方向の両端部が露出するように前記コンタクト部材を保持するフレームと

を備えていることを特徴とするコネクタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−151126(P2012−151126A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2012−84878(P2012−84878)

【出願日】平成24年4月3日(2012.4.3)

【分割の表示】特願2007−257929(P2007−257929)の分割

【原出願日】平成19年10月1日(2007.10.1)

【出願人】(000231073)日本航空電子工業株式会社 (1,081)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成24年4月3日(2012.4.3)

【分割の表示】特願2007−257929(P2007−257929)の分割

【原出願日】平成19年10月1日(2007.10.1)

【出願人】(000231073)日本航空電子工業株式会社 (1,081)

【Fターム(参考)】

[ Back to top ]