コルク粉末含有リグノセルロース系成形用材料およびその成形体

【課題】 靭性および耐水性にも優れており様々な用途に適用可能で木材や草本類など多くの植物資源の廃材の再利用を促進することができるコルク粉末含有リグノセルロース系成形用材料およびその成形体を提供すること。

【解決手段】 リグノセルロース含有材料を蒸煮処理した後、乾燥・粉砕した蒸煮リグノセルロース粉末に、コルク粉末を添加したコルク粉末含有リグノセルロース系成形用材料と、このようなコルク粉末含有リグノセルロース系成形用材料を、成形型内に充填した後、加熱・加圧することにより該成形用材料を熱流動させて、表面が型面に添ったプラスチック様のものとした成形体。

【解決手段】 リグノセルロース含有材料を蒸煮処理した後、乾燥・粉砕した蒸煮リグノセルロース粉末に、コルク粉末を添加したコルク粉末含有リグノセルロース系成形用材料と、このようなコルク粉末含有リグノセルロース系成形用材料を、成形型内に充填した後、加熱・加圧することにより該成形用材料を熱流動させて、表面が型面に添ったプラスチック様のものとした成形体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リグノセルロース含有材料からプラスチック様の表面を有する成形体を作ることができるコルク粉末含有リグノセルロース系成形用材料およびその成形体に関するものである。

【背景技術】

【0002】

従来から、資源の有効利用、自然や人体に悪影響を与える化学物質の使用の低減、有害物質の廃棄やCO2排出の低減などを目的として、植物資源由来のリグノセルロース含有材料を利用する試みがなされている。前記リグノセルロースは、植物の茎葉などの主成分であって、セルロース、ヘミセルロース、リグニンおよびその他の微量成分から構成されており、木材や草やもみ殻など多くの植物資源がリグノセルロースを含み、これらを総称してリグノセルロース含有材料と言っている。従来は家屋や家具等の解体廃材、古紙、刈り草や刈り枝などのリグノセルロース含有材料を、ファイバー状あるいはチップ状にし熱硬化性接着剤をバインダーとして各種ボードやパネル等の成形体の形で再利用する試みがなされている。しかしながら、破砕・乾燥等の加工コストがかかるという点や用途が限られているという点から、依然として廃棄・焼却処分されている場合が多かった。

【0003】

そこで本件出願人は、特許文献1に示すように、可塑性を発現してプラスチックのような成形を可能とするリグノセルロース系可塑性材料を開発し、先に出願した。この先の出願に係るリグノセルロース系可塑性材料で成形した成形体は、プラスチック様の表面を有し、また硬くて曲げ強さもあり従来のようなボード等以外の用途にも適用できるので有用なものである。

しかしながら、先の出願に係る成形体の実用的使用のためには、靭性や耐水性の向上を図る必要があるという問題点が残されていた。従って、靭性および耐水性にも優れており様々な用途に適用可能なリグノセルロース含有材料からなる新たな成形体の開発が望まれていた。

【特許文献1】特開2003−165844号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は上記のような従来の問題点を解決して、靭性および耐水性にも優れており様々な用途に適用可能で木材や草本類など多くの植物資源の廃材の再利用を促進することができるコルク粉末含有リグノセルロース系成形用材料およびその成形体を提供することを目的として完成されたものである。

【課題を解決するための手段】

【0005】

上記課題を解決するためになされた本発明は、リグノセルロース含有材料を蒸煮処理した後、乾燥・粉砕した蒸煮リグノセルロース粉末に、コルク粉末を添加したことを特徴とするコルク粉末含有リグノセルロース系成形用材料と、このようなコルク粉末含有リグノセルロース系成形用材料を、成形型内に充填した後、加熱・加圧することにより該成形用材料を熱流動させて、表面が型面に添ったプラスチック様のものとしたことを特徴とする成形体である。

【発明の効果】

【0006】

本発明のコルク粉末含有リグノセルロース系成形用材料は、リグノセルロース含有材料を蒸煮処理して可塑性を発現させることによりプラスチックのような成形を可能とする一方、コルク粉末を添加することにより成形体に靭性および耐水性を付与することが可能となる。

【発明を実施するための最良の形態】

【0007】

以下に、本発明の好ましい形態を示す。

本発明のコルク粉末含有リグノセルロース系成形用材料は、リグノセルロース含有材料を蒸煮処理した後、乾燥・粉砕した蒸煮リグノセルロース粉末に、コルク粉末を添加した点に特徴を有する。

ここで、リグノセルロース含有材料とは、セルロース、ヘミセルロースおよびリグニンを含む材料をいう。具体的には、ブナ、スギ、ヒノキ等の種々の樹木やトウモロコシ、イネ、イグサ等の草本類であり、また家屋や家具の解体物、木屑、間伐材、剪定枝、籾殻、古紙、刈り草、落ち葉などの廃棄物も包含するものである。本発明では、これらのリグノセルロース含有材料を1種あるいは2種以上組み合わせて用いることができるが、材料の均質性などの観点からは単独か、あるいは2〜3種程度を組み合わせて使用することが好ましい。

【0008】

また、後述する蒸煮処理を効率的、かつ均一に行えるようにリグノセルロース含有材料はフレーク状あるいはウェーハ状の薄片に細分化しておくことが好ましい。

更に、リグノセルロース含有材料の含水率(乾量基準)は、120重量%以下であることが好ましい。120重量%を超えると、リグノセルロース含有材料中に生成する分解成分が流出しやすくなり、プラスチックのような流動性および成形性を得ることが難しくなるからである。なお、含水率はリグノセルロース含有材料に対して外部から水分を付与することによっても調整することができる。

【0009】

蒸煮処理は、飽和水蒸気あるいは過熱水蒸気下で加熱することにより行われる。具体的には、耐圧容器内で高圧下において加熱水蒸気にリグノセルロース含有材料を曝すことによって行う。処理温度は60〜260℃、好ましくは110〜230℃の範囲である。この範囲内で蒸煮処理すれば、ヘミセルロース、リグニンが加水分解されて低分子化した状態となり、後述するように加熱・加圧した場合に熱流動してプラスチックのような流動性および成形性を得ることが可能となる。

なお蒸煮処理は、例えば加熱温度が110〜230℃の場合は数十秒から数十分処理すればよいが、処理温度が低い場合は長時間処理し、処理温度が高い場合は短時間処理すればよい。また、リグノセルロース含有材料が細分化した薄片の場合は短時間で処理でき、大きな塊の場合は長時間の処理が必要となる。

【0010】

蒸煮処理を終了させるには、徐々に圧力を下げることもできるし、一挙に開放して大気圧まで下げることもできる。大気圧まで一挙に開放する場合は、リグノセルロース含有材料内部の水分が蒸気化されることで材料内部において爆発が生じ、リグノセルロース含有材料の組織が破壊されることとなり、この結果、自動的に細分化されて繊維状や粉末状等に粉砕処理することができることとなり好ましい。

【0011】

このように蒸煮処理を施したリグノセルロース含有材料は、ヘミセルロースとリグニンが加水分解されて低分子化した状態で材料内に保持され、あるいは材料表面に浸出した状態となっている。そして、ヘミセルロースの分解成分は自己接着性に寄与し、リグニンの分解成分は流動性に寄与することで、加熱・加圧した場合に熱流動してプラスチックのような流動性および成形性を発揮することとなる。なお、セルロースは蒸煮処理によっても加水分解されることなく、成分を維持したまま構造物質として寄与することとなる。

【0012】

蒸煮処理後は、リグノセルロース含有材料を乾燥・粉砕することが好ましい。

乾燥処理するのは、水分が多量にあると、加熱・加圧成形して熱流動させる場合に水分が気化して、あるいは分解成分が水分の蒸発とともに移動して、プラスチックのような流動性および成形性を得ることが難しくなるからである。具体的には、含水率(乾量基準)が28%以下、好ましくは10%以下となるまで乾燥する。乾燥手段としては、高温下での乾燥や常温下での送風等による乾燥等いずれであってもよい。

【0013】

粉砕処理するのは、加熱・加圧した場合に均一かつ効率的に熱流動を起こさせるためである。粒径は特に限定しないが、1000μm以下、好ましくは300μm以下であり、粒子形状は薄片状、球状、繊維状、不定形状等いずれでもよい。また、粉砕には一般的なボールミルやミキサー等を利用することができる。

【0014】

本発明では、このようにして得られた蒸煮リグノセルロース粉末に、コルク粉末を添加する。

ここでコルクとは、コルク樫やアベマキ等のコルク質の組織あるいは樹皮内部組織をさす一般名称であり、組成的にはスベリン、リグニン、セルロース、タンニン、多糖類、灰分からなるものである。コルクは、種々の優れた特長を有するが、本発明者は特にコルクの弾力性および液体に対する不浸透性に着目し、蒸煮リグノセルロース粉末に、コルク粉末を添加して靭性、耐水性を上げることに成功したのである。

コルク粉末は、煮沸処理や蒸煮処理等を何ら施してないものを用いることができる。ここで煮沸処理とは、100℃以下の湯中で加熱することをいう。また蒸煮処理とは、飽和水蒸気あるいは過熱水蒸気下で加熱することをいう。具体的には、耐圧容器内で高圧下において加熱水蒸気にコルク質材料を曝すことによって行う。処理温度は110〜260℃である。

【0015】

コルク粉末は、蒸煮リグノセルロース粉末に任意量添加することが可能であるが、好ましい添加量としては0.01〜70重量%の範囲、より好ましくは20〜50重量%の範囲である。

コルク粉末の添加量が70重量%以下であると、コルク粉末添加蒸煮リグノセルロース粉末やその成形体が有する諸物性や諸性質を保持したままに、靭性や耐水性などの物性を新たに獲得することができる。また、コルク粉末の添加量が極端に少なすぎると十分な効果が得られないので好ましくない。

また、このコルク粉末は1000μm以下のもの、より好ましくは300μm以下のものを用いる。これよりも粗いものを用いると、蒸煮リグノセルロース粉末に均一に分散させることが難しくなり、十分な靭性および耐水性を得ることができなくなるおそれがあるからである。

【0016】

また、コルク粉末として、未煮沸で未蒸煮のもの、煮沸処理し未蒸煮のもの、未煮沸で蒸煮処理したもの、煮沸処理し蒸煮処理したもののいずれも用いることが可能である。しかしながら、本発明者の実験によれば、蒸煮処理したコルク粉末を用いた場合は未蒸煮コルク粉末を用いた場合に比べて熱流動性が劣る傾向が見られ、また靭性も悪くなるので、コルク粉末としては未蒸煮のものを用いる方が好ましい。

【0017】

次に、プラスチック様の成形体を成形する工程につき説明する。

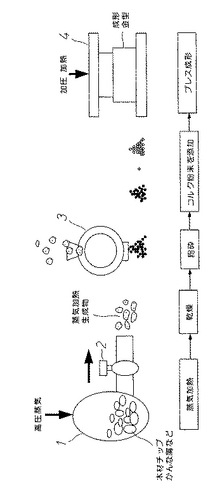

図1は、成形工程を示す説明図であり、図中1は耐圧容器、2はバルブ、3は粉砕機、4は接離自在な一対のプレス成形型である。

例えば、木材チップやかんな屑等のリグノセルロース含有材料を、耐圧容器1内で高圧蒸気に曝して蒸気加熱することにより蒸煮処理を行う。次いで、バルブ2を一気に開放して細分化、あるいはバルブを徐々に開放して、蒸気加熱生成物であるリグノセルロース含有材料を得る。このリグノセルロース含有材料を乾燥処理した後、粉砕機3に投入して粉砕処理し、蒸煮リグノセルロース粉末を得る。この蒸煮リグノセルロース粉末にコルク粉末を添加・混合したコルク粉末含有リグノセルロース系成形用材料を、加熱・加圧(120〜250℃、5MPa以上で10分程度)した後、100℃以下まで冷却し、最後に型から取り出して成形体を得る。

成形温度は120〜250℃、好ましくは150〜200℃である。120℃未満では十分な熱流動を生じさせないおそれがあり、一方、250℃より高いと炭化するおそれがあるからである。成形圧は5MPa以上、好ましくは10〜100MPaである。これより小さい圧力では十分な熱流動を生じさせないおそれがあるからである。

【0018】

成形型4による加熱・加圧工程においては、蒸煮リグノセルロース粉末やコルク粉末のうち、ヘミセルロースやスベリンの分解成分が自己接着性に寄与し、リグニンの分解成分が流動性に寄与することにより、加熱・加圧すると熱流動してプラスチックのような流動性および成形性を発揮することとなる。この結果、コルク粉末含有セルロース系成形用材料は成形型4の成形用キャビティ内において、熱流動により表面が型面に添ったプラスチック様のものとして成形処理されることとなる。しかも、蒸煮リグノセルロース粉末に、更にコルク粉末を添加してあるので、コルクの弾力性および液体に対する不浸透性により、靭性および耐水性も向上させることができる。

【0019】

このようにして得られた成形体は、コルク粉末を添加しないリグノセルロース系成形用材料のみからなる成形体に比べて、最大荷重たわみ量が大きく、また吸水率が小さいことが確認されており、靭性および耐水性に優れているものである。

【0020】

本発明の成形体は、靭性および耐水性に優れており、しかも木質系材料からなるため、潤滑性に優れ、線膨潤係数が少なく摩擦により熱を発生しにくいという特性も有する。更には、機械的強度にも優れており、切削加工等を施すことも可能である。従って、歯車、シャフト、ボルト、ナット等の各種機械部品や、ケーシング、床材、壁材等の家具・建築材料や、皿、容器等の台所用品や、ドアトリム、コンソールボックス等の自動車内装材など種々の用途に適用することができる。

また、本発明の成形体は熱可塑性であるため、製品が不要になった場合は再度加熱すれば再び成形材料として再利用に供することができるという利点もある。

【0021】

以上の説明からも明らかなように、本発明はリグノセルロース含有材料を蒸煮処理した後、乾燥・粉砕した蒸煮リグノセルロース粉末に、コルク粉末を添加したリグノセルロース系成形用材料と、このコルク粉末含有リグノセルロース系成形用材料からなる成形体であり、靭性および耐水性にも優れており様々な用途に適用可能である。また、木材や草本類など多くの植物資源の廃材を再利用するため、資源の有効利用、自然や人体に悪影響を与える化学物質の使用の低減、有害物質の廃棄やCO2排出の低減など種々の利点を発揮できるものである。

【実施例】

【0022】

ブナ材を蒸煮処理した後、乾燥・粉砕して粒径が90〜250μmの範囲にある蒸煮リグノセルロース粉末に、125μm以下のコルク粉末を添加してコルク粉末含有リグノセルロース系成形用材料を得た。一方、比較例として、ブナ材を蒸煮処理した後、乾燥・粉砕して粒径が90〜200μmの範囲にある蒸煮リグノセルロース粉末のみからなるリグノセルロース系成形用材料を準備した。以上の材料を標準試験室(22℃/60%R.H.)で3日以上放置して含水率を平衡状態し、下記の成形条件により厚さ4mmのボード状に成形して、物性試験を行った結果を表1に示す。

<成形条件>

成形:160℃/30MPa/10min

表1から明らかなように、コルク粉末を添加したものは最大荷重たわみ量や吸水率等が大幅に向上しており、靭性および耐水性に優れたものであることが確認できた。なお、コルク粉末としては未蒸煮のもの方が蒸煮処理したコルク粉末よりも若干熱流動性がよいので、未蒸煮のコルク粉末を用いた方がよい。

【0023】

【表1】

【図面の簡単な説明】

【0024】

【図1】本発明の成形体の成形工程を示す説明図である。

【符号の説明】

【0025】

1 耐圧容器

2 圧力調整弁

3 粉砕機

4 成形型

【技術分野】

【0001】

本発明は、リグノセルロース含有材料からプラスチック様の表面を有する成形体を作ることができるコルク粉末含有リグノセルロース系成形用材料およびその成形体に関するものである。

【背景技術】

【0002】

従来から、資源の有効利用、自然や人体に悪影響を与える化学物質の使用の低減、有害物質の廃棄やCO2排出の低減などを目的として、植物資源由来のリグノセルロース含有材料を利用する試みがなされている。前記リグノセルロースは、植物の茎葉などの主成分であって、セルロース、ヘミセルロース、リグニンおよびその他の微量成分から構成されており、木材や草やもみ殻など多くの植物資源がリグノセルロースを含み、これらを総称してリグノセルロース含有材料と言っている。従来は家屋や家具等の解体廃材、古紙、刈り草や刈り枝などのリグノセルロース含有材料を、ファイバー状あるいはチップ状にし熱硬化性接着剤をバインダーとして各種ボードやパネル等の成形体の形で再利用する試みがなされている。しかしながら、破砕・乾燥等の加工コストがかかるという点や用途が限られているという点から、依然として廃棄・焼却処分されている場合が多かった。

【0003】

そこで本件出願人は、特許文献1に示すように、可塑性を発現してプラスチックのような成形を可能とするリグノセルロース系可塑性材料を開発し、先に出願した。この先の出願に係るリグノセルロース系可塑性材料で成形した成形体は、プラスチック様の表面を有し、また硬くて曲げ強さもあり従来のようなボード等以外の用途にも適用できるので有用なものである。

しかしながら、先の出願に係る成形体の実用的使用のためには、靭性や耐水性の向上を図る必要があるという問題点が残されていた。従って、靭性および耐水性にも優れており様々な用途に適用可能なリグノセルロース含有材料からなる新たな成形体の開発が望まれていた。

【特許文献1】特開2003−165844号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は上記のような従来の問題点を解決して、靭性および耐水性にも優れており様々な用途に適用可能で木材や草本類など多くの植物資源の廃材の再利用を促進することができるコルク粉末含有リグノセルロース系成形用材料およびその成形体を提供することを目的として完成されたものである。

【課題を解決するための手段】

【0005】

上記課題を解決するためになされた本発明は、リグノセルロース含有材料を蒸煮処理した後、乾燥・粉砕した蒸煮リグノセルロース粉末に、コルク粉末を添加したことを特徴とするコルク粉末含有リグノセルロース系成形用材料と、このようなコルク粉末含有リグノセルロース系成形用材料を、成形型内に充填した後、加熱・加圧することにより該成形用材料を熱流動させて、表面が型面に添ったプラスチック様のものとしたことを特徴とする成形体である。

【発明の効果】

【0006】

本発明のコルク粉末含有リグノセルロース系成形用材料は、リグノセルロース含有材料を蒸煮処理して可塑性を発現させることによりプラスチックのような成形を可能とする一方、コルク粉末を添加することにより成形体に靭性および耐水性を付与することが可能となる。

【発明を実施するための最良の形態】

【0007】

以下に、本発明の好ましい形態を示す。

本発明のコルク粉末含有リグノセルロース系成形用材料は、リグノセルロース含有材料を蒸煮処理した後、乾燥・粉砕した蒸煮リグノセルロース粉末に、コルク粉末を添加した点に特徴を有する。

ここで、リグノセルロース含有材料とは、セルロース、ヘミセルロースおよびリグニンを含む材料をいう。具体的には、ブナ、スギ、ヒノキ等の種々の樹木やトウモロコシ、イネ、イグサ等の草本類であり、また家屋や家具の解体物、木屑、間伐材、剪定枝、籾殻、古紙、刈り草、落ち葉などの廃棄物も包含するものである。本発明では、これらのリグノセルロース含有材料を1種あるいは2種以上組み合わせて用いることができるが、材料の均質性などの観点からは単独か、あるいは2〜3種程度を組み合わせて使用することが好ましい。

【0008】

また、後述する蒸煮処理を効率的、かつ均一に行えるようにリグノセルロース含有材料はフレーク状あるいはウェーハ状の薄片に細分化しておくことが好ましい。

更に、リグノセルロース含有材料の含水率(乾量基準)は、120重量%以下であることが好ましい。120重量%を超えると、リグノセルロース含有材料中に生成する分解成分が流出しやすくなり、プラスチックのような流動性および成形性を得ることが難しくなるからである。なお、含水率はリグノセルロース含有材料に対して外部から水分を付与することによっても調整することができる。

【0009】

蒸煮処理は、飽和水蒸気あるいは過熱水蒸気下で加熱することにより行われる。具体的には、耐圧容器内で高圧下において加熱水蒸気にリグノセルロース含有材料を曝すことによって行う。処理温度は60〜260℃、好ましくは110〜230℃の範囲である。この範囲内で蒸煮処理すれば、ヘミセルロース、リグニンが加水分解されて低分子化した状態となり、後述するように加熱・加圧した場合に熱流動してプラスチックのような流動性および成形性を得ることが可能となる。

なお蒸煮処理は、例えば加熱温度が110〜230℃の場合は数十秒から数十分処理すればよいが、処理温度が低い場合は長時間処理し、処理温度が高い場合は短時間処理すればよい。また、リグノセルロース含有材料が細分化した薄片の場合は短時間で処理でき、大きな塊の場合は長時間の処理が必要となる。

【0010】

蒸煮処理を終了させるには、徐々に圧力を下げることもできるし、一挙に開放して大気圧まで下げることもできる。大気圧まで一挙に開放する場合は、リグノセルロース含有材料内部の水分が蒸気化されることで材料内部において爆発が生じ、リグノセルロース含有材料の組織が破壊されることとなり、この結果、自動的に細分化されて繊維状や粉末状等に粉砕処理することができることとなり好ましい。

【0011】

このように蒸煮処理を施したリグノセルロース含有材料は、ヘミセルロースとリグニンが加水分解されて低分子化した状態で材料内に保持され、あるいは材料表面に浸出した状態となっている。そして、ヘミセルロースの分解成分は自己接着性に寄与し、リグニンの分解成分は流動性に寄与することで、加熱・加圧した場合に熱流動してプラスチックのような流動性および成形性を発揮することとなる。なお、セルロースは蒸煮処理によっても加水分解されることなく、成分を維持したまま構造物質として寄与することとなる。

【0012】

蒸煮処理後は、リグノセルロース含有材料を乾燥・粉砕することが好ましい。

乾燥処理するのは、水分が多量にあると、加熱・加圧成形して熱流動させる場合に水分が気化して、あるいは分解成分が水分の蒸発とともに移動して、プラスチックのような流動性および成形性を得ることが難しくなるからである。具体的には、含水率(乾量基準)が28%以下、好ましくは10%以下となるまで乾燥する。乾燥手段としては、高温下での乾燥や常温下での送風等による乾燥等いずれであってもよい。

【0013】

粉砕処理するのは、加熱・加圧した場合に均一かつ効率的に熱流動を起こさせるためである。粒径は特に限定しないが、1000μm以下、好ましくは300μm以下であり、粒子形状は薄片状、球状、繊維状、不定形状等いずれでもよい。また、粉砕には一般的なボールミルやミキサー等を利用することができる。

【0014】

本発明では、このようにして得られた蒸煮リグノセルロース粉末に、コルク粉末を添加する。

ここでコルクとは、コルク樫やアベマキ等のコルク質の組織あるいは樹皮内部組織をさす一般名称であり、組成的にはスベリン、リグニン、セルロース、タンニン、多糖類、灰分からなるものである。コルクは、種々の優れた特長を有するが、本発明者は特にコルクの弾力性および液体に対する不浸透性に着目し、蒸煮リグノセルロース粉末に、コルク粉末を添加して靭性、耐水性を上げることに成功したのである。

コルク粉末は、煮沸処理や蒸煮処理等を何ら施してないものを用いることができる。ここで煮沸処理とは、100℃以下の湯中で加熱することをいう。また蒸煮処理とは、飽和水蒸気あるいは過熱水蒸気下で加熱することをいう。具体的には、耐圧容器内で高圧下において加熱水蒸気にコルク質材料を曝すことによって行う。処理温度は110〜260℃である。

【0015】

コルク粉末は、蒸煮リグノセルロース粉末に任意量添加することが可能であるが、好ましい添加量としては0.01〜70重量%の範囲、より好ましくは20〜50重量%の範囲である。

コルク粉末の添加量が70重量%以下であると、コルク粉末添加蒸煮リグノセルロース粉末やその成形体が有する諸物性や諸性質を保持したままに、靭性や耐水性などの物性を新たに獲得することができる。また、コルク粉末の添加量が極端に少なすぎると十分な効果が得られないので好ましくない。

また、このコルク粉末は1000μm以下のもの、より好ましくは300μm以下のものを用いる。これよりも粗いものを用いると、蒸煮リグノセルロース粉末に均一に分散させることが難しくなり、十分な靭性および耐水性を得ることができなくなるおそれがあるからである。

【0016】

また、コルク粉末として、未煮沸で未蒸煮のもの、煮沸処理し未蒸煮のもの、未煮沸で蒸煮処理したもの、煮沸処理し蒸煮処理したもののいずれも用いることが可能である。しかしながら、本発明者の実験によれば、蒸煮処理したコルク粉末を用いた場合は未蒸煮コルク粉末を用いた場合に比べて熱流動性が劣る傾向が見られ、また靭性も悪くなるので、コルク粉末としては未蒸煮のものを用いる方が好ましい。

【0017】

次に、プラスチック様の成形体を成形する工程につき説明する。

図1は、成形工程を示す説明図であり、図中1は耐圧容器、2はバルブ、3は粉砕機、4は接離自在な一対のプレス成形型である。

例えば、木材チップやかんな屑等のリグノセルロース含有材料を、耐圧容器1内で高圧蒸気に曝して蒸気加熱することにより蒸煮処理を行う。次いで、バルブ2を一気に開放して細分化、あるいはバルブを徐々に開放して、蒸気加熱生成物であるリグノセルロース含有材料を得る。このリグノセルロース含有材料を乾燥処理した後、粉砕機3に投入して粉砕処理し、蒸煮リグノセルロース粉末を得る。この蒸煮リグノセルロース粉末にコルク粉末を添加・混合したコルク粉末含有リグノセルロース系成形用材料を、加熱・加圧(120〜250℃、5MPa以上で10分程度)した後、100℃以下まで冷却し、最後に型から取り出して成形体を得る。

成形温度は120〜250℃、好ましくは150〜200℃である。120℃未満では十分な熱流動を生じさせないおそれがあり、一方、250℃より高いと炭化するおそれがあるからである。成形圧は5MPa以上、好ましくは10〜100MPaである。これより小さい圧力では十分な熱流動を生じさせないおそれがあるからである。

【0018】

成形型4による加熱・加圧工程においては、蒸煮リグノセルロース粉末やコルク粉末のうち、ヘミセルロースやスベリンの分解成分が自己接着性に寄与し、リグニンの分解成分が流動性に寄与することにより、加熱・加圧すると熱流動してプラスチックのような流動性および成形性を発揮することとなる。この結果、コルク粉末含有セルロース系成形用材料は成形型4の成形用キャビティ内において、熱流動により表面が型面に添ったプラスチック様のものとして成形処理されることとなる。しかも、蒸煮リグノセルロース粉末に、更にコルク粉末を添加してあるので、コルクの弾力性および液体に対する不浸透性により、靭性および耐水性も向上させることができる。

【0019】

このようにして得られた成形体は、コルク粉末を添加しないリグノセルロース系成形用材料のみからなる成形体に比べて、最大荷重たわみ量が大きく、また吸水率が小さいことが確認されており、靭性および耐水性に優れているものである。

【0020】

本発明の成形体は、靭性および耐水性に優れており、しかも木質系材料からなるため、潤滑性に優れ、線膨潤係数が少なく摩擦により熱を発生しにくいという特性も有する。更には、機械的強度にも優れており、切削加工等を施すことも可能である。従って、歯車、シャフト、ボルト、ナット等の各種機械部品や、ケーシング、床材、壁材等の家具・建築材料や、皿、容器等の台所用品や、ドアトリム、コンソールボックス等の自動車内装材など種々の用途に適用することができる。

また、本発明の成形体は熱可塑性であるため、製品が不要になった場合は再度加熱すれば再び成形材料として再利用に供することができるという利点もある。

【0021】

以上の説明からも明らかなように、本発明はリグノセルロース含有材料を蒸煮処理した後、乾燥・粉砕した蒸煮リグノセルロース粉末に、コルク粉末を添加したリグノセルロース系成形用材料と、このコルク粉末含有リグノセルロース系成形用材料からなる成形体であり、靭性および耐水性にも優れており様々な用途に適用可能である。また、木材や草本類など多くの植物資源の廃材を再利用するため、資源の有効利用、自然や人体に悪影響を与える化学物質の使用の低減、有害物質の廃棄やCO2排出の低減など種々の利点を発揮できるものである。

【実施例】

【0022】

ブナ材を蒸煮処理した後、乾燥・粉砕して粒径が90〜250μmの範囲にある蒸煮リグノセルロース粉末に、125μm以下のコルク粉末を添加してコルク粉末含有リグノセルロース系成形用材料を得た。一方、比較例として、ブナ材を蒸煮処理した後、乾燥・粉砕して粒径が90〜200μmの範囲にある蒸煮リグノセルロース粉末のみからなるリグノセルロース系成形用材料を準備した。以上の材料を標準試験室(22℃/60%R.H.)で3日以上放置して含水率を平衡状態し、下記の成形条件により厚さ4mmのボード状に成形して、物性試験を行った結果を表1に示す。

<成形条件>

成形:160℃/30MPa/10min

表1から明らかなように、コルク粉末を添加したものは最大荷重たわみ量や吸水率等が大幅に向上しており、靭性および耐水性に優れたものであることが確認できた。なお、コルク粉末としては未蒸煮のもの方が蒸煮処理したコルク粉末よりも若干熱流動性がよいので、未蒸煮のコルク粉末を用いた方がよい。

【0023】

【表1】

【図面の簡単な説明】

【0024】

【図1】本発明の成形体の成形工程を示す説明図である。

【符号の説明】

【0025】

1 耐圧容器

2 圧力調整弁

3 粉砕機

4 成形型

【特許請求の範囲】

【請求項1】

リグノセルロース含有材料を蒸煮処理した後、乾燥・粉砕した蒸煮リグノセルロース粉末に、コルク粉末を添加したことを特徴とするコルク粉末含有リグノセルロース系成形用材料。

【請求項2】

コルク粉末の添加量が0.01〜70重量%である請求項1に記載のコルク粉末含有リグノセルロース系成形用材料。

【請求項3】

コルク粉末が1000μm以下である請求項1または2に記載のコルク粉末含有リグノセルロース系成形用材料。

【請求項4】

コルク粉末として未蒸煮のものを用いる請求項1または2または3に記載のコルク粉末含有リグノセルロース系成形用材料。

【請求項5】

コルク粉末として蒸煮処理したものを用いる請求項1または2または3に記載のコルク粉末含有リグノセルロース系成形用材料。

【請求項6】

請求項1〜5のいずれかに記載のコルク粉末含有リグノセルロース系成形用材料を、成形型内に充填した後、加熱・加圧することにより該成形用材料を熱流動させて、表面が型面に添ったプラスチック様のものとしたことを特徴とする成形体。

【請求項1】

リグノセルロース含有材料を蒸煮処理した後、乾燥・粉砕した蒸煮リグノセルロース粉末に、コルク粉末を添加したことを特徴とするコルク粉末含有リグノセルロース系成形用材料。

【請求項2】

コルク粉末の添加量が0.01〜70重量%である請求項1に記載のコルク粉末含有リグノセルロース系成形用材料。

【請求項3】

コルク粉末が1000μm以下である請求項1または2に記載のコルク粉末含有リグノセルロース系成形用材料。

【請求項4】

コルク粉末として未蒸煮のものを用いる請求項1または2または3に記載のコルク粉末含有リグノセルロース系成形用材料。

【請求項5】

コルク粉末として蒸煮処理したものを用いる請求項1または2または3に記載のコルク粉末含有リグノセルロース系成形用材料。

【請求項6】

請求項1〜5のいずれかに記載のコルク粉末含有リグノセルロース系成形用材料を、成形型内に充填した後、加熱・加圧することにより該成形用材料を熱流動させて、表面が型面に添ったプラスチック様のものとしたことを特徴とする成形体。

【図1】

【公開番号】特開2006−28448(P2006−28448A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−212994(P2004−212994)

【出願日】平成16年7月21日(2004.7.21)

【出願人】(599087844)

【出願人】(000116622)愛知県 (99)

【出願人】(390017891)シヤチハタ株式会社 (162)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月21日(2004.7.21)

【出願人】(599087844)

【出願人】(000116622)愛知県 (99)

【出願人】(390017891)シヤチハタ株式会社 (162)

【Fターム(参考)】

[ Back to top ]