コルゲートチューブ製造方法及びコルゲートチューブ

【課題】より軽量なコルゲートチューブ及び該コルゲートチューブの製造方法を提供する。

【解決手段】(a)一方向に交互に連続する環状の大径部12及び小径部18と、大径部12の外周面から外周側に突出する中空状の中空突部16とを有する筒状部材を成形する工程と、(b)前記筒状部材から、中空突部16を切り落とす工程とを備えるコルゲートチューブの製造方法。環状の大径部と小径部とが延在方向に交互に連続して設けられた略筒状に形成され、前記大径部の外周部には、内外方向に貫通する孔部が形成されているコルゲートチューブ。

【解決手段】(a)一方向に交互に連続する環状の大径部12及び小径部18と、大径部12の外周面から外周側に突出する中空状の中空突部16とを有する筒状部材を成形する工程と、(b)前記筒状部材から、中空突部16を切り落とす工程とを備えるコルゲートチューブの製造方法。環状の大径部と小径部とが延在方向に交互に連続して設けられた略筒状に形成され、前記大径部の外周部には、内外方向に貫通する孔部が形成されているコルゲートチューブ。

【発明の詳細な説明】

【技術分野】

【0001】

コルゲートチューブを製造する技術に関する。

【背景技術】

【0002】

コルゲートチューブを製造する技術について、特許文献1に開示されている。特許文献1では、閉じ合わせることにより蛇腹状の管体を製造するための略円筒状の成形空間を形成する一対の成形ブロック間に筒状の溶融樹脂を供給すると共に、その内部に圧縮空気を供給して溶融樹脂を成形用ブロックの壁面に付着させるように拡開させることにより、コルゲートチューブを製造している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−343592号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記のようにして製造されるコルゲートチューブは、自動車に設けられるワイヤーハーネスを保護する外装材として用いられることもある。そして、このワイヤーハーネスの軽量化が要求される場合には、コルゲートチューブについても軽量化を要求されることがある。

【0005】

そこで、本発明は、より軽量なコルゲートチューブを製造することを目的とする。

【課題を解決するための手段】

【0006】

第1の態様に係るコルゲートチューブ製造方法は、(a)一方向に交互に連続する環状の大径部及び小径部と、前記大径部の外周面から外周側に突出する中空状の中空突部とを有する筒状部材を成形する工程と、(b)前記筒状部材から、前記中空突部を切り落とす工程とを備える。

【0007】

第2の態様に係るコルゲートチューブ製造方法は、第1の態様に係るコルゲートチューブ製造方法であって、前記工程(a)では、バキューム成形法、ブロー成形法又はその両方を用いて前記大径部、前記小径部及び前記中空突部を同時に形成する。

【0008】

第3の態様に係るコルゲートチューブは、環状の大径部と小径部とが延在方向に交互に連続して設けられた略筒状に形成され、前記大径部の外周部には、内外方向に貫通する孔部が形成されている。

【発明の効果】

【0009】

第1の態様に係るコルゲートチューブ製造方法によると、大径部の外周面から外周側に向けて突出する中空突部を切り落とすことにより、中空突部を切断した後の大径部には、内外方向に貫通する孔部が形成される。すなわち、大径部のうち孔部が形成されている部分で孔部の内部空間の分だけ軽量化された、より軽量なコルゲートチューブを製造することができる。

【0010】

第2の態様に係るコルゲートチューブ製造方法によると、バキューム成形法、ブロー成形法又はその両方が用いられるため、容易に大径部、小径部及び中空突部を同時に形成すると共に、より均一な厚さのコルゲートチューブを得ることができる。

【0011】

第3の態様に係るコルゲートチューブによると、大径部のうち孔部が形成されている部分で、孔部の内側空間の分だけ軽量化を図ることができる。

【図面の簡単な説明】

【0012】

【図1】実施形態に係るコルゲートチューブの斜視図である。

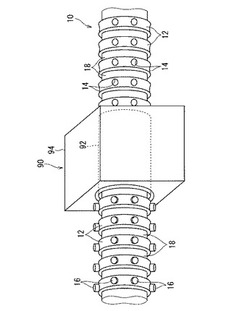

【図2】大径部、小径部及び中空突部を有する筒状部材の斜視図である。

【図3】コルゲートチューブ製造装置の簡略平面図である。

【図4】図3のIV−IV線断面図である。

【図5】閉状態の一対の金型の平断面図である。

【図6】バキューム成形法を用いた構成を示す金型の断面図である。

【図7】ブロー成形法を用いた構成を示す一対の金型の断面図である。

【図8】切断部の斜視図である。

【図9】切断部の正面図である。

【図10】図9のX−X線断面図である。

【発明を実施するための形態】

【0013】

実施形態に係るコルゲートチューブ及びコルゲートチューブ製造方法について説明する。

【0014】

<コルゲートチューブ>

まず、コルゲートチューブ10について説明する(図1参照)。コルゲートチューブ10は、車両等に配設されるワイヤーハーネスを保護するための外装材等として用いられる部材である。

【0015】

より具体的には、コルゲートチューブ10は、環状の大径部12と小径部18とがコルゲートチューブ10の延在方向に交互に連続して設けられた筒状に形成されている。ここでは、大径部12と小径部18とは、それぞれ略円形の環状(断面視略円形)に形成され、その中心軸が一致するように並んで設けられている。もっとも、コルゲートチューブ10の断面形状は、略円形に限られず、楕円形等でもよい。また、大径部12と小径部18とは、略同じ幅寸法(コルゲートチューブ10の延在方向の寸法)に設定されている。そして、コルゲートチューブ10の内側には、電線を配設可能な空間が存在している。すなわち、小径部18の内側の空間と、大径部12の内側の空間とが、コルゲートチューブ10の延在方向に連続している。

【0016】

ここでは、大径部12は、コルゲートチューブ10の延在方向において略同径に設定された外周面を有している。すなわち、この外周面は、断面視略円形の帯状面である。

【0017】

また、大径部12の外周部には、内外方向に貫通する孔部14が複数(ここでは6つ)形成されている。この孔部14は、略円形に開口するように形成されている。そして、孔部14は、コルゲートチューブ10の延在方向において、大径部12の幅寸法より小さい径(寸法)に形成されている。また、複数の孔部14は、大径部12の周方向において、等間隔に離間した位置に並列状に設けられている。

【0018】

ここでは、孔部14は、後述するように、大径部12から突出する中空突部16(図2参照)を切り落とすことにより形成される。このため、コルゲートチューブ10の外周面上の孔部14の開口縁部には、中空突部16を切り落とした切断痕が存在する。

【0019】

孔部14は、上記説明のものに限定されない。すなわち、孔部14は円形に限られず、楕円形、多角形等の形状に形成されていてもよい。また、孔部14の個数は6つに限られるものではなく、それ以上でもそれ以下でもよい。また、孔部14は、周方向において一部の角度範囲内に設けられていてもよい。例えば、コルゲートチューブ10が配設される位置、姿勢が予め分かっている場合等には、周辺部材に対して接触可能性のある部分を除く範囲に孔部14が形成されていてもよい。

【0020】

なお、コルゲートチューブ10の軽量化の観点から言うと、複数の孔部14は、大径部12の外周面上において、大径部12の外周面積に対する占有面積が大きいほど、より軽量となって好ましい。もっとも、複数の孔部14の形状、大きさ、個数、位置等については、大径部12の強度、コルゲートチューブ10の配設位置等も考慮して実験的又は経験的に決定するとよい。

【0021】

上記コルゲートチューブ10は、ナイロン(登録商標)、オレフィン樹脂(ポリエチレン、ポリプロピレン等)等の樹脂材料を、溶融後、軟化状態(成形可能な程度に軟らかい状態)で成形して固化させることにより形成されている。

【0022】

上記構成のコルゲートチューブ10によると、複数の孔部14が形成されている部分で、孔部14の内側空間の分だけ軽量化を図ることができる。

【0023】

小径部18に比べてコルゲートチューブ10内に配設される電線に対する到達距離が長い大径部12に孔部14が形成されているため、孔部14を通じて周辺部材の突起等が進入したとしても電線に対して接触し難いという利点もある。

【0024】

また、コルゲートチューブ10は、主として大径部12と小径部18との間の部分が変形することにより、全体として曲げ変形される。すなわち、コルゲートチューブ10が変形される際には、前記間の部分に対してより大きく力が作用する。このため、本コルゲートチューブ10では、前記間の部分を避けて大径部12に孔部14が形成している。これにより、変形に対する耐久性を維持しつつ、コルゲートチューブ10の軽量化を図ることができる。

【0025】

<コルゲートチューブの製造>

本コルゲートチューブ製造方法は、より軽量化した上述のコルゲートチューブ10を製造する方法である。ここでは、コルゲートチューブ製造方法について説明し、その後、コルゲートチューブ製造方法を実現するコルゲートチューブ製造装置の一例について説明する。

【0026】

一般的に、コルゲートチューブ等のように略均一な厚さ寸法で内外に凹凸形状を有する筒状体を連続成形する場合には、バキューム成形法又はブロー成形法が用いられる。しかしながら、上述したような孔部14が形成されたコルゲートチューブ10をバキューム成形法又はブロー成形法で製造しようとすると、孔部14の位置で空気が漏れてしまうため、樹脂材料を金型面に完全に密着させることができず、成形困難である。

【0027】

本コルゲートチューブ製造方法は、上記課題に鑑みて、コルゲートチューブ10を製造可能にするものである。

【0028】

まず、一方向に交互に連続する環状の大径部12及び小径部18と、大径部12の外周面から外周側に突出する中空状の中空突部16とを有する筒状部材(図2参照)を成形する(工程(a))。すなわち、軟化状態(溶融状態より硬く、成形可能な程度に高温で軟らかい状態)の樹脂材料8を略円筒状に供給し、この樹脂材料8に大径部12、小径部18及び中空突部16を形成する。

【0029】

より具体的には、まず、押出成形により樹脂材料8を略円筒状に供給する。ここでは、略円筒状に供給する例で説明するが、製造するコルゲートチューブ10の形状に応じて楕円筒状等に供給してもよい。ここで、供給される略円筒状の樹脂材料8は、製品としてのコルゲートチューブ10の小径部18より小径であるとよい。

【0030】

そして、略円筒状に供給される樹脂材料8に、バキューム成形法、ブロー成形法又はその両方を用いて、大径部12、小径部18及び中空突部16を同時に形成する。これにより、大径部12、小径部18および中空突部16を有する筒状部材が成形される。バキューム成形法、ブロー成形法を用いた構成については、後述する。なお、ここでは、大径部12、小径部18及び中空突部16を同時に形成する例で説明しているが、大径部12及び小径部18を形成した後に、中空突部16を形成してもよい。

【0031】

ここで、中空突部16について説明する。ここでは、6つの中空突部16を、大径部12の周方向に等間隔に離間して並列状に形成する。

【0032】

中空突部16は、大径部12の外周面に対して略直交する中心軸を有する略円柱状の外形を有すると共に、その内側に、大径部12の内周側に向けて開放された略円柱状空間を有する形状である。すなわち、大径部12の外周面上には、大径部12の内外方向に連続した空間が存在している。もっとも、中空突部16は、略円柱状に限定されるものではなく、楕円柱状、多角形柱状等の形状に形成されてもよい。

【0033】

この中空突部16は、大径部12の幅寸法より小さい外径に設定されている。後述するように、中空突部16は、大径部12の外周面に沿って切り落とされるため、コルゲートチューブ10の延在方向において中空突部16を切断する刃が大径部12の外周面に案内されて(当接して)移動されることが好ましい。すなわち、中空突部16をより基端側で切断するためには、前記刃が大径部12の外周面に当接して移動するように、大径部12の幅方向において中空突部16側方に大径部12の外周面が存在しているとよい。また、この中空突部16の内径は製品としてのコルゲートチューブ10の孔部14の径に一致するため、軽量化の観点から言うと、中空突部16は大径部12の幅寸法より小さい範囲でできるだけ大きく設定されるとよい。

【0034】

最後に、大径部12、小径部18及び中空突部16を有する筒状部材から中空突部16を切り落とす(工程(b)、図10参照)。この工程(b)では、コルゲートチューブ10の軽量化の観点から、中空突部16を、より基端側の位置、すなわち、大径部12の外周面の位置で切り落とすことが好ましい。もっとも、中空突部16の切断面と大径部12の外周面とが面一になることが必須ではないが、切断後に当該外周面より外周側に残った部分が、形成される孔部14の内部空間より小さくなることが軽量化の条件である。

【0035】

また、ここでは、中空突部16を、大径部12の外周面に沿って切り落とす。すなわち、直線状に切断するより、大径部12の外周面に沿った曲面状に切断する方が、より切断後の残留部分を少なくして軽量化に寄与することができる。

【0036】

これにより、大径部12において、中空突部16の内部空間の一部と一致する空間を有する孔部14が複数形成される。すなわち、この工程(b)は、複数の孔部14を形成する工程である。

【0037】

なお、工程(b)は、大径部12、小径部18及び中空突部16を有する筒状部材(樹脂材料8)が、固化、少なくとも切断可能な程度に硬くなるまで温度降下した状態で行う。また、切り落とした中空突部16は、再度溶融してコルゲートチューブ10の製造に使用するとよい。

【0038】

以上の工程を経て、孔部14が形成され、より軽量化されたコルゲートチューブ10を製造できる。

【0039】

次に、上記工程によりコルゲートチューブ製造装置50について、一例を挙げて説明する。このコルゲートチューブ製造装置50は、押出機60と、複数対の金型70と、駆動部78と、切断部90とを備えている(図3参照)。

【0040】

一対の金型70は、突き合せて配置された閉状態で、コルゲートチューブ10の外形状に対応した形状の金型面72をそれぞれ有している(図4及び図5参照)。そして、この一対の金型70は複数対用意されている。一対の金型70の金型面72は、大径部形成面72aと、小径部形成面72bと、中空突部形成面72cとを有している。より具体的には、一方向に沿って、大径部形成面72aと小径部形成面72bとが交互に設けられ、複数の中空突部形成面72cが大径部形成面72aで開口するように設けられている。

【0041】

大径部形成面72aと小径部形成面72bとは、断面視円形に形成され、それぞれ略円柱状の内部空間を有している。大径部形成面72aは、小径部形成面72bより大径な仮想円上に形成されている。そして、大径部形成面72aと小径部形成面72bとは、中心軸が同一直線状に位置するように設けられている。ここでは、大径部形成面72aと小径部形成面72bとは、略同じ間隔で設けられている。また、大径部形成面72aは、その幅方向に略同一径の帯状面を有している。

【0042】

中空突部形成面72cは、大径部形成面72aで開口すると共に、大径部形成面72a(上記帯状面)に略直交する中心軸を有する略円柱状の内部空間を有する凹状に形成されている。ここでは、6つの中空突部形成面72cが、大径部形成面72aの周方向において等間隔に離間して設けられている。

【0043】

駆動部78は、複数対の金型70を、それぞれ、一対の無端環状の移動路に沿って移動させるように構成されている(図3参照)。そして、駆動部78は、移動路のうち一対の移動路が隣合う成形路Rで、各移動路に沿って移動される一対の金型70を突き合わせた閉状態にしたまま、成形路Rの上流側から下流側に向けて移動させる。また、駆動部78は、移動路中の成形路R以外の位置では、一対の金型70を離間させた開状態で各移動路を移動させる。

【0044】

例えば、駆動部78としては、複数の金型70を図示省略のチェーンにそれぞれ連結し、図示省略のモータにより歯車(図3の2点鎖線部分)歯車を回転させて当該チェーンを送ることにより、複数対の金型70を移動させる構成を採用することができる。他にも、駆動部78は、移動路に沿ったレールを設け、当該レールに対して移動可能に複数の金型を連結し、対の金型それぞれに対して接触するローラ或いは歯車をモータにより回転させて複数の金型を移動させる構成でもよい。

【0045】

押出機60は、溶融した樹脂材料8を、先端に設けられたダイス62とその内側に配設されたポイント64との隙間を通じて押し出し、筒状(ここでは略円筒状)に連続供給するように構成されている(図3及び図7参照)。押出機60は、閉状態の一対の金型70内に筒状の樹脂材料8を押し出すため、ダイス62及びポイント64の先端部が、成形路R中の上流位置で閉状態の一対の金型70間に位置するように配設されている。

【0046】

また、コルゲートチューブ製造装置50は、押出機60から供給される樹脂材料8を一対の金型70の金型面72に密着させる構成を有している。このような構成としては、バキューム成形法、ブロー成形法又はその両方を用いた構成を採用することができる(図6、図7参照)。なお、図6、図7では、空気の吸引、噴出方向を矢印で表している。

【0047】

バキューム成形法とは、供給される略円筒状の樹脂材料8を、外周側から吸引することにより外周側に拡げて一対の金型70に密着させて成形する方法である。このバキューム成形法を用いた構成としては、一対の金型70に、その内外方向に貫通する吸引孔76を複数形成し、図示省略の吸引装置により吸引孔76を通じて閉状態の一対の金型70内の空気を吸引する構成を採用できる(図6参照)。すなわち、各吸引孔76は、大径部形成面72a、小径部形成面72b又は中空突部形成面72cで開口するように形成されている。そして、各吸引孔76を通じて筒状の樹脂材料8と金型面72との間の空気が吸引されることにより、樹脂材料8が金型面72に対して密着される。

【0048】

また、ブロー成形法とは、供給される略円筒状の樹脂材料8を、内部に圧縮空気を噴射することにより外周側に拡げて一対の金型70に密着させて成形する方法である。このブロー成形法を用いた構成としては、押出機60のポイント64の先端部に噴出口66を設け、図示省略のエアコンプレッサー等により噴出口66を通じて圧縮空気を噴出させる構成を採用できる(図7参照)。すなわち、噴出口66を通じて空気が噴出されると、ダイス62とポイント64との隙間から閉状態の一対の金型70内に供給される筒状の樹脂材料8内に圧縮空気が供給され、樹脂材料8が外周側に拡げられて金型面に対して密着される。

【0049】

上記バキューム成形法又はブロー成形法のいずれか一方を用いて、大径部12、小径部18及び中空突部16を有する筒状部材を成形することができる。もちろん、バキューム成形法及びブロー成形法の両方を組み合わせても、前記筒状部材を成形可能である。

【0050】

切断部90は、成形路Rの下流側に配設され、大径部12と小径部18と中空突部16とを有する筒状部材から、中空突部16を切り落とすように構成されている(図8〜10参照)。この切断部90は、切断刃92と切断刃92を支持する支持体94とを有している。

【0051】

切断刃92は、大径部12の外周面と略同一の断面形状を有する略円筒状の刃である。切断刃92の内径は、大径部12の外径と同じ(切断刃92の内周面が大径部12の外周面に面接触する大きさ)かそれより僅かに大きく(中空突部16の先端部が位置する仮想円の径より小さく)設定されている。好ましくは、切断刃92の内径は、大径部12の外径と同じ大きさに設定されているとよい。すなわち、切断刃92の内側に大径部12が挿通されると、切断刃92の先端部(図10の左側端部)が中空突部16の基端部に対向すると共に、切断刃92の内周面が大径部12の外周面に面接触した状態となる。

【0052】

支持体94は、略円柱状の内部空間を有する部材であり、当該内部空間内に上記切断刃92を支持している(図9参照)。より具体的には、支持体94は、内部空間内に大径部12、小径部18及び中空突部16を有する筒状部材を配設可能に形成されている。また、支持体94は、その内周部が切断刃92の内周部に対して中空突部16の突出寸法より大きい距離を有するように、切断刃92を支持している。例えば、支持体94は、切断刃92に挿通される大径部12の周方向において中空突部16同士の間の位置で、切断刃92の外周部と支持体94の内周部とを固定する支持片により、切断刃92を支持するとよい。

【0053】

そして、切断刃92の内側に大径部12及び小径部18が挿通されていくと、切断刃92の先端部が中空突部16の基端部に押し付けられ、中空突部16が切り落とされる。そして、中空突部16が切り落とされた後には、孔部14が形成される。また、大径部12の外周面において、孔部14の開口縁部には中空突部16の切断痕が残る。切り落とされた中空突部16は、支持体94の内周部と切断刃92との間に残され、又は、その間から排出される。なお、大径部12、小径部18及び中空突部16を有する筒状部材を切断部90に送給するために、その上流側或いは下流側に図示省略の送り機構を設けるとよい。

【0054】

上記コルゲートチューブ製造方法によると、大径部12の外周面から外周側に向けて突出する複数の中空突部16が切り落とされることにより、中空突部16が切断された後の大径部12には、内外方向に貫通する複数の孔部14が形成される。ここでは、中空突部16が大径部12の外周面に沿った形状で切断されるため、中空突部16の切り残し量をより小さくすることができる。結果的に、複数の孔部14が形成されている部分で孔部14の内部空間の分だけ軽量化された、より軽量なコルゲートチューブ10を製造することができる。

【0055】

また、バキューム成形法、ブロー成形法又はその両方を用いて大径部12、小径部18及び中空突部16を形成しているため、コルゲートチューブ10の製造工程を簡単化すると共に、より均一な厚さのコルゲートチューブ10を製造することができる。

【0056】

また、上記方法によれば、略円筒状の切断刃92を用いることにより、この切断刃92内に大径部12及び小径部18を挿通して移動させるだけで、複数の中空突部16を大径部12単位で大径部12の並列方向に連続して切り落として複数の孔部14を形成することができる。そして、結果的に、簡易な構成で効率良く軽量化したコルゲートチューブ10を製造することができる。

【符号の説明】

【0057】

10 コルゲートチューブ

12 大径部

14 孔部

16 中空突部

18 小径部

【技術分野】

【0001】

コルゲートチューブを製造する技術に関する。

【背景技術】

【0002】

コルゲートチューブを製造する技術について、特許文献1に開示されている。特許文献1では、閉じ合わせることにより蛇腹状の管体を製造するための略円筒状の成形空間を形成する一対の成形ブロック間に筒状の溶融樹脂を供給すると共に、その内部に圧縮空気を供給して溶融樹脂を成形用ブロックの壁面に付着させるように拡開させることにより、コルゲートチューブを製造している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−343592号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記のようにして製造されるコルゲートチューブは、自動車に設けられるワイヤーハーネスを保護する外装材として用いられることもある。そして、このワイヤーハーネスの軽量化が要求される場合には、コルゲートチューブについても軽量化を要求されることがある。

【0005】

そこで、本発明は、より軽量なコルゲートチューブを製造することを目的とする。

【課題を解決するための手段】

【0006】

第1の態様に係るコルゲートチューブ製造方法は、(a)一方向に交互に連続する環状の大径部及び小径部と、前記大径部の外周面から外周側に突出する中空状の中空突部とを有する筒状部材を成形する工程と、(b)前記筒状部材から、前記中空突部を切り落とす工程とを備える。

【0007】

第2の態様に係るコルゲートチューブ製造方法は、第1の態様に係るコルゲートチューブ製造方法であって、前記工程(a)では、バキューム成形法、ブロー成形法又はその両方を用いて前記大径部、前記小径部及び前記中空突部を同時に形成する。

【0008】

第3の態様に係るコルゲートチューブは、環状の大径部と小径部とが延在方向に交互に連続して設けられた略筒状に形成され、前記大径部の外周部には、内外方向に貫通する孔部が形成されている。

【発明の効果】

【0009】

第1の態様に係るコルゲートチューブ製造方法によると、大径部の外周面から外周側に向けて突出する中空突部を切り落とすことにより、中空突部を切断した後の大径部には、内外方向に貫通する孔部が形成される。すなわち、大径部のうち孔部が形成されている部分で孔部の内部空間の分だけ軽量化された、より軽量なコルゲートチューブを製造することができる。

【0010】

第2の態様に係るコルゲートチューブ製造方法によると、バキューム成形法、ブロー成形法又はその両方が用いられるため、容易に大径部、小径部及び中空突部を同時に形成すると共に、より均一な厚さのコルゲートチューブを得ることができる。

【0011】

第3の態様に係るコルゲートチューブによると、大径部のうち孔部が形成されている部分で、孔部の内側空間の分だけ軽量化を図ることができる。

【図面の簡単な説明】

【0012】

【図1】実施形態に係るコルゲートチューブの斜視図である。

【図2】大径部、小径部及び中空突部を有する筒状部材の斜視図である。

【図3】コルゲートチューブ製造装置の簡略平面図である。

【図4】図3のIV−IV線断面図である。

【図5】閉状態の一対の金型の平断面図である。

【図6】バキューム成形法を用いた構成を示す金型の断面図である。

【図7】ブロー成形法を用いた構成を示す一対の金型の断面図である。

【図8】切断部の斜視図である。

【図9】切断部の正面図である。

【図10】図9のX−X線断面図である。

【発明を実施するための形態】

【0013】

実施形態に係るコルゲートチューブ及びコルゲートチューブ製造方法について説明する。

【0014】

<コルゲートチューブ>

まず、コルゲートチューブ10について説明する(図1参照)。コルゲートチューブ10は、車両等に配設されるワイヤーハーネスを保護するための外装材等として用いられる部材である。

【0015】

より具体的には、コルゲートチューブ10は、環状の大径部12と小径部18とがコルゲートチューブ10の延在方向に交互に連続して設けられた筒状に形成されている。ここでは、大径部12と小径部18とは、それぞれ略円形の環状(断面視略円形)に形成され、その中心軸が一致するように並んで設けられている。もっとも、コルゲートチューブ10の断面形状は、略円形に限られず、楕円形等でもよい。また、大径部12と小径部18とは、略同じ幅寸法(コルゲートチューブ10の延在方向の寸法)に設定されている。そして、コルゲートチューブ10の内側には、電線を配設可能な空間が存在している。すなわち、小径部18の内側の空間と、大径部12の内側の空間とが、コルゲートチューブ10の延在方向に連続している。

【0016】

ここでは、大径部12は、コルゲートチューブ10の延在方向において略同径に設定された外周面を有している。すなわち、この外周面は、断面視略円形の帯状面である。

【0017】

また、大径部12の外周部には、内外方向に貫通する孔部14が複数(ここでは6つ)形成されている。この孔部14は、略円形に開口するように形成されている。そして、孔部14は、コルゲートチューブ10の延在方向において、大径部12の幅寸法より小さい径(寸法)に形成されている。また、複数の孔部14は、大径部12の周方向において、等間隔に離間した位置に並列状に設けられている。

【0018】

ここでは、孔部14は、後述するように、大径部12から突出する中空突部16(図2参照)を切り落とすことにより形成される。このため、コルゲートチューブ10の外周面上の孔部14の開口縁部には、中空突部16を切り落とした切断痕が存在する。

【0019】

孔部14は、上記説明のものに限定されない。すなわち、孔部14は円形に限られず、楕円形、多角形等の形状に形成されていてもよい。また、孔部14の個数は6つに限られるものではなく、それ以上でもそれ以下でもよい。また、孔部14は、周方向において一部の角度範囲内に設けられていてもよい。例えば、コルゲートチューブ10が配設される位置、姿勢が予め分かっている場合等には、周辺部材に対して接触可能性のある部分を除く範囲に孔部14が形成されていてもよい。

【0020】

なお、コルゲートチューブ10の軽量化の観点から言うと、複数の孔部14は、大径部12の外周面上において、大径部12の外周面積に対する占有面積が大きいほど、より軽量となって好ましい。もっとも、複数の孔部14の形状、大きさ、個数、位置等については、大径部12の強度、コルゲートチューブ10の配設位置等も考慮して実験的又は経験的に決定するとよい。

【0021】

上記コルゲートチューブ10は、ナイロン(登録商標)、オレフィン樹脂(ポリエチレン、ポリプロピレン等)等の樹脂材料を、溶融後、軟化状態(成形可能な程度に軟らかい状態)で成形して固化させることにより形成されている。

【0022】

上記構成のコルゲートチューブ10によると、複数の孔部14が形成されている部分で、孔部14の内側空間の分だけ軽量化を図ることができる。

【0023】

小径部18に比べてコルゲートチューブ10内に配設される電線に対する到達距離が長い大径部12に孔部14が形成されているため、孔部14を通じて周辺部材の突起等が進入したとしても電線に対して接触し難いという利点もある。

【0024】

また、コルゲートチューブ10は、主として大径部12と小径部18との間の部分が変形することにより、全体として曲げ変形される。すなわち、コルゲートチューブ10が変形される際には、前記間の部分に対してより大きく力が作用する。このため、本コルゲートチューブ10では、前記間の部分を避けて大径部12に孔部14が形成している。これにより、変形に対する耐久性を維持しつつ、コルゲートチューブ10の軽量化を図ることができる。

【0025】

<コルゲートチューブの製造>

本コルゲートチューブ製造方法は、より軽量化した上述のコルゲートチューブ10を製造する方法である。ここでは、コルゲートチューブ製造方法について説明し、その後、コルゲートチューブ製造方法を実現するコルゲートチューブ製造装置の一例について説明する。

【0026】

一般的に、コルゲートチューブ等のように略均一な厚さ寸法で内外に凹凸形状を有する筒状体を連続成形する場合には、バキューム成形法又はブロー成形法が用いられる。しかしながら、上述したような孔部14が形成されたコルゲートチューブ10をバキューム成形法又はブロー成形法で製造しようとすると、孔部14の位置で空気が漏れてしまうため、樹脂材料を金型面に完全に密着させることができず、成形困難である。

【0027】

本コルゲートチューブ製造方法は、上記課題に鑑みて、コルゲートチューブ10を製造可能にするものである。

【0028】

まず、一方向に交互に連続する環状の大径部12及び小径部18と、大径部12の外周面から外周側に突出する中空状の中空突部16とを有する筒状部材(図2参照)を成形する(工程(a))。すなわち、軟化状態(溶融状態より硬く、成形可能な程度に高温で軟らかい状態)の樹脂材料8を略円筒状に供給し、この樹脂材料8に大径部12、小径部18及び中空突部16を形成する。

【0029】

より具体的には、まず、押出成形により樹脂材料8を略円筒状に供給する。ここでは、略円筒状に供給する例で説明するが、製造するコルゲートチューブ10の形状に応じて楕円筒状等に供給してもよい。ここで、供給される略円筒状の樹脂材料8は、製品としてのコルゲートチューブ10の小径部18より小径であるとよい。

【0030】

そして、略円筒状に供給される樹脂材料8に、バキューム成形法、ブロー成形法又はその両方を用いて、大径部12、小径部18及び中空突部16を同時に形成する。これにより、大径部12、小径部18および中空突部16を有する筒状部材が成形される。バキューム成形法、ブロー成形法を用いた構成については、後述する。なお、ここでは、大径部12、小径部18及び中空突部16を同時に形成する例で説明しているが、大径部12及び小径部18を形成した後に、中空突部16を形成してもよい。

【0031】

ここで、中空突部16について説明する。ここでは、6つの中空突部16を、大径部12の周方向に等間隔に離間して並列状に形成する。

【0032】

中空突部16は、大径部12の外周面に対して略直交する中心軸を有する略円柱状の外形を有すると共に、その内側に、大径部12の内周側に向けて開放された略円柱状空間を有する形状である。すなわち、大径部12の外周面上には、大径部12の内外方向に連続した空間が存在している。もっとも、中空突部16は、略円柱状に限定されるものではなく、楕円柱状、多角形柱状等の形状に形成されてもよい。

【0033】

この中空突部16は、大径部12の幅寸法より小さい外径に設定されている。後述するように、中空突部16は、大径部12の外周面に沿って切り落とされるため、コルゲートチューブ10の延在方向において中空突部16を切断する刃が大径部12の外周面に案内されて(当接して)移動されることが好ましい。すなわち、中空突部16をより基端側で切断するためには、前記刃が大径部12の外周面に当接して移動するように、大径部12の幅方向において中空突部16側方に大径部12の外周面が存在しているとよい。また、この中空突部16の内径は製品としてのコルゲートチューブ10の孔部14の径に一致するため、軽量化の観点から言うと、中空突部16は大径部12の幅寸法より小さい範囲でできるだけ大きく設定されるとよい。

【0034】

最後に、大径部12、小径部18及び中空突部16を有する筒状部材から中空突部16を切り落とす(工程(b)、図10参照)。この工程(b)では、コルゲートチューブ10の軽量化の観点から、中空突部16を、より基端側の位置、すなわち、大径部12の外周面の位置で切り落とすことが好ましい。もっとも、中空突部16の切断面と大径部12の外周面とが面一になることが必須ではないが、切断後に当該外周面より外周側に残った部分が、形成される孔部14の内部空間より小さくなることが軽量化の条件である。

【0035】

また、ここでは、中空突部16を、大径部12の外周面に沿って切り落とす。すなわち、直線状に切断するより、大径部12の外周面に沿った曲面状に切断する方が、より切断後の残留部分を少なくして軽量化に寄与することができる。

【0036】

これにより、大径部12において、中空突部16の内部空間の一部と一致する空間を有する孔部14が複数形成される。すなわち、この工程(b)は、複数の孔部14を形成する工程である。

【0037】

なお、工程(b)は、大径部12、小径部18及び中空突部16を有する筒状部材(樹脂材料8)が、固化、少なくとも切断可能な程度に硬くなるまで温度降下した状態で行う。また、切り落とした中空突部16は、再度溶融してコルゲートチューブ10の製造に使用するとよい。

【0038】

以上の工程を経て、孔部14が形成され、より軽量化されたコルゲートチューブ10を製造できる。

【0039】

次に、上記工程によりコルゲートチューブ製造装置50について、一例を挙げて説明する。このコルゲートチューブ製造装置50は、押出機60と、複数対の金型70と、駆動部78と、切断部90とを備えている(図3参照)。

【0040】

一対の金型70は、突き合せて配置された閉状態で、コルゲートチューブ10の外形状に対応した形状の金型面72をそれぞれ有している(図4及び図5参照)。そして、この一対の金型70は複数対用意されている。一対の金型70の金型面72は、大径部形成面72aと、小径部形成面72bと、中空突部形成面72cとを有している。より具体的には、一方向に沿って、大径部形成面72aと小径部形成面72bとが交互に設けられ、複数の中空突部形成面72cが大径部形成面72aで開口するように設けられている。

【0041】

大径部形成面72aと小径部形成面72bとは、断面視円形に形成され、それぞれ略円柱状の内部空間を有している。大径部形成面72aは、小径部形成面72bより大径な仮想円上に形成されている。そして、大径部形成面72aと小径部形成面72bとは、中心軸が同一直線状に位置するように設けられている。ここでは、大径部形成面72aと小径部形成面72bとは、略同じ間隔で設けられている。また、大径部形成面72aは、その幅方向に略同一径の帯状面を有している。

【0042】

中空突部形成面72cは、大径部形成面72aで開口すると共に、大径部形成面72a(上記帯状面)に略直交する中心軸を有する略円柱状の内部空間を有する凹状に形成されている。ここでは、6つの中空突部形成面72cが、大径部形成面72aの周方向において等間隔に離間して設けられている。

【0043】

駆動部78は、複数対の金型70を、それぞれ、一対の無端環状の移動路に沿って移動させるように構成されている(図3参照)。そして、駆動部78は、移動路のうち一対の移動路が隣合う成形路Rで、各移動路に沿って移動される一対の金型70を突き合わせた閉状態にしたまま、成形路Rの上流側から下流側に向けて移動させる。また、駆動部78は、移動路中の成形路R以外の位置では、一対の金型70を離間させた開状態で各移動路を移動させる。

【0044】

例えば、駆動部78としては、複数の金型70を図示省略のチェーンにそれぞれ連結し、図示省略のモータにより歯車(図3の2点鎖線部分)歯車を回転させて当該チェーンを送ることにより、複数対の金型70を移動させる構成を採用することができる。他にも、駆動部78は、移動路に沿ったレールを設け、当該レールに対して移動可能に複数の金型を連結し、対の金型それぞれに対して接触するローラ或いは歯車をモータにより回転させて複数の金型を移動させる構成でもよい。

【0045】

押出機60は、溶融した樹脂材料8を、先端に設けられたダイス62とその内側に配設されたポイント64との隙間を通じて押し出し、筒状(ここでは略円筒状)に連続供給するように構成されている(図3及び図7参照)。押出機60は、閉状態の一対の金型70内に筒状の樹脂材料8を押し出すため、ダイス62及びポイント64の先端部が、成形路R中の上流位置で閉状態の一対の金型70間に位置するように配設されている。

【0046】

また、コルゲートチューブ製造装置50は、押出機60から供給される樹脂材料8を一対の金型70の金型面72に密着させる構成を有している。このような構成としては、バキューム成形法、ブロー成形法又はその両方を用いた構成を採用することができる(図6、図7参照)。なお、図6、図7では、空気の吸引、噴出方向を矢印で表している。

【0047】

バキューム成形法とは、供給される略円筒状の樹脂材料8を、外周側から吸引することにより外周側に拡げて一対の金型70に密着させて成形する方法である。このバキューム成形法を用いた構成としては、一対の金型70に、その内外方向に貫通する吸引孔76を複数形成し、図示省略の吸引装置により吸引孔76を通じて閉状態の一対の金型70内の空気を吸引する構成を採用できる(図6参照)。すなわち、各吸引孔76は、大径部形成面72a、小径部形成面72b又は中空突部形成面72cで開口するように形成されている。そして、各吸引孔76を通じて筒状の樹脂材料8と金型面72との間の空気が吸引されることにより、樹脂材料8が金型面72に対して密着される。

【0048】

また、ブロー成形法とは、供給される略円筒状の樹脂材料8を、内部に圧縮空気を噴射することにより外周側に拡げて一対の金型70に密着させて成形する方法である。このブロー成形法を用いた構成としては、押出機60のポイント64の先端部に噴出口66を設け、図示省略のエアコンプレッサー等により噴出口66を通じて圧縮空気を噴出させる構成を採用できる(図7参照)。すなわち、噴出口66を通じて空気が噴出されると、ダイス62とポイント64との隙間から閉状態の一対の金型70内に供給される筒状の樹脂材料8内に圧縮空気が供給され、樹脂材料8が外周側に拡げられて金型面に対して密着される。

【0049】

上記バキューム成形法又はブロー成形法のいずれか一方を用いて、大径部12、小径部18及び中空突部16を有する筒状部材を成形することができる。もちろん、バキューム成形法及びブロー成形法の両方を組み合わせても、前記筒状部材を成形可能である。

【0050】

切断部90は、成形路Rの下流側に配設され、大径部12と小径部18と中空突部16とを有する筒状部材から、中空突部16を切り落とすように構成されている(図8〜10参照)。この切断部90は、切断刃92と切断刃92を支持する支持体94とを有している。

【0051】

切断刃92は、大径部12の外周面と略同一の断面形状を有する略円筒状の刃である。切断刃92の内径は、大径部12の外径と同じ(切断刃92の内周面が大径部12の外周面に面接触する大きさ)かそれより僅かに大きく(中空突部16の先端部が位置する仮想円の径より小さく)設定されている。好ましくは、切断刃92の内径は、大径部12の外径と同じ大きさに設定されているとよい。すなわち、切断刃92の内側に大径部12が挿通されると、切断刃92の先端部(図10の左側端部)が中空突部16の基端部に対向すると共に、切断刃92の内周面が大径部12の外周面に面接触した状態となる。

【0052】

支持体94は、略円柱状の内部空間を有する部材であり、当該内部空間内に上記切断刃92を支持している(図9参照)。より具体的には、支持体94は、内部空間内に大径部12、小径部18及び中空突部16を有する筒状部材を配設可能に形成されている。また、支持体94は、その内周部が切断刃92の内周部に対して中空突部16の突出寸法より大きい距離を有するように、切断刃92を支持している。例えば、支持体94は、切断刃92に挿通される大径部12の周方向において中空突部16同士の間の位置で、切断刃92の外周部と支持体94の内周部とを固定する支持片により、切断刃92を支持するとよい。

【0053】

そして、切断刃92の内側に大径部12及び小径部18が挿通されていくと、切断刃92の先端部が中空突部16の基端部に押し付けられ、中空突部16が切り落とされる。そして、中空突部16が切り落とされた後には、孔部14が形成される。また、大径部12の外周面において、孔部14の開口縁部には中空突部16の切断痕が残る。切り落とされた中空突部16は、支持体94の内周部と切断刃92との間に残され、又は、その間から排出される。なお、大径部12、小径部18及び中空突部16を有する筒状部材を切断部90に送給するために、その上流側或いは下流側に図示省略の送り機構を設けるとよい。

【0054】

上記コルゲートチューブ製造方法によると、大径部12の外周面から外周側に向けて突出する複数の中空突部16が切り落とされることにより、中空突部16が切断された後の大径部12には、内外方向に貫通する複数の孔部14が形成される。ここでは、中空突部16が大径部12の外周面に沿った形状で切断されるため、中空突部16の切り残し量をより小さくすることができる。結果的に、複数の孔部14が形成されている部分で孔部14の内部空間の分だけ軽量化された、より軽量なコルゲートチューブ10を製造することができる。

【0055】

また、バキューム成形法、ブロー成形法又はその両方を用いて大径部12、小径部18及び中空突部16を形成しているため、コルゲートチューブ10の製造工程を簡単化すると共に、より均一な厚さのコルゲートチューブ10を製造することができる。

【0056】

また、上記方法によれば、略円筒状の切断刃92を用いることにより、この切断刃92内に大径部12及び小径部18を挿通して移動させるだけで、複数の中空突部16を大径部12単位で大径部12の並列方向に連続して切り落として複数の孔部14を形成することができる。そして、結果的に、簡易な構成で効率良く軽量化したコルゲートチューブ10を製造することができる。

【符号の説明】

【0057】

10 コルゲートチューブ

12 大径部

14 孔部

16 中空突部

18 小径部

【特許請求の範囲】

【請求項1】

(a)一方向に交互に連続する環状の大径部及び小径部と、前記大径部の外周面から外周側に突出する中空状の中空突部とを有する筒状部材を成形する工程と、

(b)前記筒状部材から、前記中空突部を切り落とす工程と、

を備えるコルゲートチューブ製造方法。

【請求項2】

請求項1に記載のコルゲートチューブ製造方法であって、

前記工程(a)では、バキューム成形法、ブロー成形法又はその両方を用いて前記大径部、前記小径部及び前記中空突部を同時に形成する、コルゲートチューブ製造方法。

【請求項3】

環状の大径部と小径部とが延在方向に交互に連続して設けられた略筒状に形成され、

前記大径部の外周部には、内外方向に貫通する孔部が形成されているコルゲートチューブ。

【請求項1】

(a)一方向に交互に連続する環状の大径部及び小径部と、前記大径部の外周面から外周側に突出する中空状の中空突部とを有する筒状部材を成形する工程と、

(b)前記筒状部材から、前記中空突部を切り落とす工程と、

を備えるコルゲートチューブ製造方法。

【請求項2】

請求項1に記載のコルゲートチューブ製造方法であって、

前記工程(a)では、バキューム成形法、ブロー成形法又はその両方を用いて前記大径部、前記小径部及び前記中空突部を同時に形成する、コルゲートチューブ製造方法。

【請求項3】

環状の大径部と小径部とが延在方向に交互に連続して設けられた略筒状に形成され、

前記大径部の外周部には、内外方向に貫通する孔部が形成されているコルゲートチューブ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−25006(P2012−25006A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−164812(P2010−164812)

【出願日】平成22年7月22日(2010.7.22)

【出願人】(000183406)住友電装株式会社 (6,135)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月22日(2010.7.22)

【出願人】(000183406)住友電装株式会社 (6,135)

【Fターム(参考)】

[ Back to top ]