コルゲートフィンおよびそれを備える熱交換器

【課題】製作時に予期しない箇所に曲がりが発生するのを確実に防止することができ、これによって製品精度の向上と製作の容易化とを図ることのできるコルゲートフィンおよびそれを備える熱交換器をそれぞれ提供する。

【解決手段】互いに対向する一対の側辺11,11´および互いに対向する一対の端辺12,12´をそれぞれ有する平板部5aと、この平板部5aの側辺11,11´に連設される接合部5bとが交互にコルゲート状に屈曲形成されてなる熱交換器用のコルゲートフィン5Cにおいて、接合部5bは、熱交換媒体が流通されるチューブ4に接合される平坦面20を有し、平板部5aは、一対の側辺11,11´が配される方向と一対の端辺12,12´が配される方向との2方向において、任意の切断面で凹部53または凸部56,57を有するものとする。

【解決手段】互いに対向する一対の側辺11,11´および互いに対向する一対の端辺12,12´をそれぞれ有する平板部5aと、この平板部5aの側辺11,11´に連設される接合部5bとが交互にコルゲート状に屈曲形成されてなる熱交換器用のコルゲートフィン5Cにおいて、接合部5bは、熱交換媒体が流通されるチューブ4に接合される平坦面20を有し、平板部5aは、一対の側辺11,11´が配される方向と一対の端辺12,12´が配される方向との2方向において、任意の切断面で凹部53または凸部56,57を有するものとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばラジエータやオイルクーラ、アフタクーラ等の熱交換器において、熱交換媒体の熱を放熱するコルゲートフィンおよびそれを備える熱交換器に関するものである。

【背景技術】

【0002】

例えば油圧ショベルやブルドーザ等の作業車両におけるエンジンルームには、エンジンやラジエータ、冷却ファン装置などが所定の配置で設置されている。そして、冷却ファン装置の駆動により、ラジエータを通過する冷却空気の流れを生成し、エンジンとラジエータとの間で循環されるエンジン冷却水を冷却している。

【0003】

ラジエータは、主として、上側タンクと、下側タンクと、複数のチューブと、フィンとを備えて構成されている。

上側タンクと下側タンクとは、所定の間隔を存して配置される複数のチューブによって接続されている。これにより、エンジンから送り出されたエンジン冷却水が、一旦、上側タンクに貯留され、複数のチューブを通って下側タンクに溜められた後、エンジンに還流される。

フィンは、互いに隣接するチューブの間に配され、ろう付け等の接合手段によってチューブに接合されている。

【0004】

上記のフィンとして、互いに対向する一対の側辺および互いに対向する一対の端辺をそれぞれ有する平板部と、この平板部の側辺に連設される接合部とが交互にコルゲート状に屈曲形成されてなるコルゲートフィンがある(例えば、特許文献1〜3参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−232246号公報

【特許文献2】特開2002−228379号公報

【特許文献3】特開平9−155487号公報

【0006】

コルゲートフィンは、例えば、溝成形工程と、コルゲート成形工程とを経て製造される。

溝成形工程は、薄板コイルから繰り出される帯状薄板を溝成形用の一対のロールの間を通すことにより、あるいはプレス機械を用いたプレス加工により、その板面に複数の溝を形成する工程である。

コルゲート成形工程は、溝成形加工が行われた後の帯状薄板をコルゲート成形用の一対のロールの間を通すことにより、平板部と接合部とが交互にコルゲート状に連続するよう屈曲形成する工程である。

【0007】

ところで、上記の溝成形工程によって帯状薄板に付される溝としては、例えば、平板部の一対の側辺が配される方向に延びる溝がある。その他の例としては、平板部の一対の端辺が配される方向に延びる溝がある。

【0008】

一対の側辺が配される方向に延びる溝を平板部に設けることにより、一対の端辺が配される方向に沿う切断面の断面係数を大きくすることができる。これにより、一対の側辺を近づけるような曲げ作用に対しては平板部の剛性を高めることができる。しかし、この場合、一対の側辺が配される方向に沿う切断面の断面係数を大きくすることができないので、一対の端辺を近づけるような曲げ作用に対しては平板部の剛性を高めることができない。

【0009】

一対の端辺が配される方向に延びる溝を平板部に設けることにより、一対の側辺が配される方向に沿う切断面の断面係数を大きくすることができる。これにより、一対の端辺を近づけるような曲げ作用に対しては平板部の剛性を高めることができる。しかし、この場合、一対の端辺が配される方向に沿う切断面の断面係数を大きくすることができないので、一対の側辺を近づけるような曲げ作用に対しては平板部の剛性を高めることができない。

【0010】

したがって、従来のコルゲートフィンは、製作時、より具体的にはコルゲート成形工程時に、予期しない箇所に曲がりが発生する可能性があり、形状寸法の誤差が大きくなるという問題点がある。

このため、コルゲートフィンとチューブとを交互に積層してラジエータコアを組み立てる際、コルゲートフィンの形状寸法の誤差が累積してラジエータコアに反りが生じる恐れがあり、製品精度の向上を図ることが難しいという問題点がある。また、コルゲートフィンの形状寸法の誤差を修正しようとすれば、余分な手間や時間がかかり、コルゲートフィンの形状寸法の誤差同士を相殺し合うように組み立てようとすれば、高度な技能が必要となり、製作が困難になるという問題点がある。

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、前述のような問題点に鑑みてなされたもので、製作時に予期しない箇所に曲がりが発生するのを確実に防止することができ、これによって製品精度の向上と製作の容易化とを図ることのできるコルゲートフィンおよびそれを備える熱交換器をそれぞれ提供することを目的とするものである。

【課題を解決するための手段】

【0012】

前記目的を達成するために、第1発明によるコルゲートフィンは、

互いに対向する一対の側辺および互いに対向する一対の端辺をそれぞれ有する平板部と、この平板部の側辺に連設される接合部とが交互にコルゲート状に屈曲形成されてなる熱交換器用のコルゲートフィンにおいて、

前記接合部は、熱交換媒体が流通されるチューブに接合される平坦面を有し、

前記平板部は、前記一対の側辺が配される方向と前記一対の端辺が配される方向との2方向において、任意の切断面で2つ以上の凹部または凸部を有することを特徴とするものである。

【0013】

第1発明において、前記接合部の平坦面は、平面形状に形成されるのが好ましい(第2発明)。

【0014】

第1発明において、前記接合部の平坦面は、曲面形状に形成されるのが好ましい(第3発明)。

【0015】

次に、第4発明による熱交換器は、

第1発明〜第3発明のいずれかの発明に係るコルゲートフィンを備えることを特徴とするものである。

【発明の効果】

【0016】

第1発明のコルゲートフィンにおいては、一対の側辺が配される方向と一対の端辺が配される方向との2方向において、任意の切断面で2つ以上の凹部または凸部が平板部に設けられる。これにより、一対の端辺が配される方向に沿う切断面の断面係数を大きくすることができるとともに、一対の側辺が配される方向に沿う切断面の断面係数を大きくすることができる。このため、一対の側辺を近づけるような曲げ作用と、一対の端辺を近づけるような曲げ作用との両方に対して平板部の剛性を高めることができる。

また、接合部には、平板部に設けられるような凹部または凸部が設けられない。これにより、平板部と接合部との間において剛性の差を大きく持たせることができ、平板部と接合部との境界部分で容易かつ確実に折り曲げることができる。

第1発明のコルゲートフィンによれば、コルゲートフィンの製作時に予期しない箇所に曲がりが発生するのを確実に防止することができ、コルゲートフィンの形状寸法の誤差を小さく抑えることができる。

【0017】

また、第2発明の構成を採用することにより、チューブに対する接合面積や熱的接触面積を大きくとることができる。したがって、コルゲートフィンとチューブとをより強固に接合することができるとともに、コルゲートフィンによる放熱効果をより高めることができる。

【0018】

また、第3発明の構成を採用することにより、折り曲げ部分の応力集中を回避することができる。

【0019】

第4発明の熱交換器によれば、製品精度が高められ、その製作が容易になるという効果がある。

【図面の簡単な説明】

【0020】

【図1】本発明の前提技術であるコルゲートフィンを備えたラジエータの全体斜視図

【図2】図1のX部拡大斜視図

【図3】図2のY矢視方向から見た平板部の構造説明図(a)、(a)のA−A線断面図(b)、(a)のB−B線断面図(c)および(a)のB´−B´線断面図(d)

【図4】図2のZ矢視要部拡大図

【図5】コルゲートフィンの製造方法説明図(a)、コルゲート成形前状態図(b)およびコルゲート成形後状態図(c)、並びに平坦面の形状説明図で、平面形状の例示図(d)および曲面形状の例示図(e)

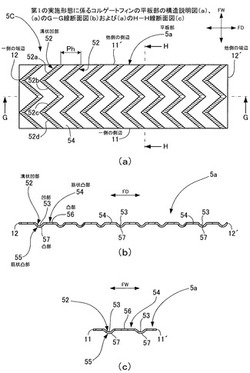

【図6】第1の実施形態に係るコルゲートフィンの平板部の構造説明図(a)、(a)のG−G線断面図(b)および(a)のH−H線断面図(c)

【図7】第2の実施形態に係るコルゲートフィンの平板部の構造説明図(a)、(a)のI−I線断面図(b)および(a)のJ−J線断面図(c)

【図8】第3の実施形態に係るコルゲートフィンの平板部の構造説明図(a)、(a)のK−K線断面図(b)および(a)のL−L線断面図(c)

【図9】第4の実施形態に係るコルゲートフィンの平板部の構造説明図(a)、(a)のQ−Q線断面図(b)および(a)のR−R線断面図(c)

【発明を実施するための形態】

【0021】

次に、本発明によるコルゲートフィンおよびそれを備える熱交換器の具体的な実施の形態について、図面を参照しつつ説明する。以下においては、例えば油圧ショベルやブルドーザ等の作業車両におけるエンジンルーム内に設置されるラジエータに本発明が適用された例を説明するが、ラジエータと基本構造が同一であるオイルクーラやアフタクーラ等の熱交換器にも本発明を適用することができるのは言うまでもない。

【0022】

図1には、本発明の前提技術であるコルゲートフィンを備えたラジエータの全体斜視図が示されている。

【0023】

<ラジエータの概略構造の説明>

図1に示されるラジエータ1は、当該ラジエータ1と図示されないエンジンとの間で循環されるエンジン冷却水(熱交換媒体)がエンジンから得た熱を放散させる装置である。

このラジエータ1は、主として、上側タンク2と、下側タンク3と、チューブ4と、コルゲートフィン5とを備えて構成されている。

上側タンク2と下側タンク3とは、複数のチューブ4によって接続されている。これにより、エンジンから送り出されたエンジン冷却水を、一旦、上側タンク2に貯留し、複数のチューブ4を通して下側タンク3に溜めた後、エンジンに還流することができる。

なお、チューブ4とコルゲートフィン5とを交互に積層してラジエータコア6が組み立てられる。

【0024】

<チューブの説明>

図2に示されるように、チューブ4は、エンジン冷却水の流通路4aを内部に有する扁平管部材で構成されている。

チューブ4は、ラジエータ1の幅方向RWに所定のピッチPaで、ラジエータ1の奥行方向RDに所定の隙間Sを存して多数配列されている。

【0025】

<コルゲートフィンの概略説明>

コルゲートフィン5は、ラジエータ1の幅方向(RW)に互いに隣接するチューブ4の間に配されている。このコルゲートフィン5は、平板部5aと接合部5bとが交互にコルゲート状に屈曲形成されてなるものである。

【0026】

<平板部の概略説明>

平板部5aは、ラジエータ1の幅方向(RW)において互いに対向する一対の側辺11,11´と、ラジエータ1の奥行方向(RD)において互いに対向する一対の端辺12,12´とを有する長方形状の板部である。

【0027】

<平板部の溝状凹部の説明>

図3は、平板部5aの表面に複数の溝状凹部13を設ける例(本発明の前提技術)を示すものである。図3(a)に示されるように、平板部5aの表面には、一対の端辺12,12´が配される方向(FD)に所定のピッチPbで等間隔に複数の溝状凹部13が設けられている。

溝状凹部13は、一側の端辺12から他側の端辺12´に向かう方向に進むにつれて、一側の側辺11から他側の側辺11´に向かう方向に斜めに直線状に延びる凹部である。

互いに隣接する溝状凹部13において、一対の側辺11,11´が配される方向(FW)で見たとき、互いに隣接する溝状凹部13の一部が重なり合うように、溝状凹部13の配置のピッチPbや傾斜角度、溝状凹部13の長さや幅の大きさなどが定められている。

なお、平板部5aの表面に複数の溝状凹部13を設けることにより、互いに隣接する溝状凹部13の間の部位は相対的に筋状凸部14となる。また、平板部5aの裏面には、平板部5aの表面に溝状凹部13を設けることで結果的にその溝状凹部13に対応する筋状凸部15(図3(b)(c)参照)が形成されることになる。

【0028】

<平板部の任意の切断面の凹凸部の説明>

図3(b)に示されるように、平板部5aは、一対の端辺12,12´が配される方向(FD)における任意の切断面において、複数の溝状凹部13による複数の凹部16を有することになる。言い換えれば、平板部5aは、一対の端辺12,12´が配される方向(FD)における任意の切断面において、複数の筋状凸部14,15による複数の凸部17,18を有することになる。

また、図3(c)(d)に示されるように、平板部5aは、一対の側辺11,11´が配される方向(FW)における任意の切断面において、溝状凹部13による凹部16を有することになる。言い換えれば、平板部5aは、一対の側辺11,11´が配される方向(FW)における任意の切断面において、筋状凸部14,15による凸部17,18を有することになる。なお、図3(c)に示されるように、平板部5aのB−B線断面においては溝状凹部13による1つの凹部16または筋状凸部15による1つの凸部18が存在するが、同図(d)に示されるように、B´−B´線断面においては溝状凹部13による2つの凹部16または筋状凸部15による2つの凸部18が存在する。

【0029】

<接合部の概略説明>

図4に示されるように、接合部5bは、平板部5aと直角を成し、平板部5aよりも細い長方形状の板部であり、チューブ4に接合される平坦面20を有している。この平坦面20は、チューブ4の表面21と平行を成す平面形状とされている。

ここで、平坦面20とは、起伏が全く無くて完全に平坦な面という概念と、平板部5aに溝状凹部13を付すための溝成形加工時に不可避的にその溝状凹部13と比べて無視できる程度の極めて浅い溝(加工残り)がある略平坦な面という概念との両方の概念を包含するものである。

【0030】

<コルゲートフィンとチューブとの接合の説明>

コルゲートフィン5とチューブ4とは、接合部5bの平坦面20とチューブ4の表面21との間に介在されるろう材22を用いたろう付けによって接合されている。

接合部5bの平坦面20は平面形状であるので、平坦面20が曲面形状や角面形状の場合よりも、チューブ4に対する接合面積や熱的接触面積を大きくとることができる。

接合部5bの平坦面20とチューブ4の表面21との接合面積を大きくとることができるので、コルゲートフィン5とチューブ4とをより強固に接合することができる。

接合部5bの平坦面20とチューブ4の表面21との熱的接触面積を大きくとることができるので、チューブ4内を流れるエンジン冷却水の熱をチューブ4からコルゲートフィン5へ効率良く伝導させることができ、コルゲートフィン5による放熱効果をより高めることができる。

【0031】

<コルゲートフィンの製造方法の説明>

次に、コルゲートフィン5の製造方法について図5(a)を参照しつつ以下に説明する。

コルゲートフィン5の製造方法は、溝成形工程と、コルゲート成形工程とを含んでいる。

【0032】

<溝成形工程の説明>

溝成形工程は、薄板コイル30から繰り出されるコルゲートフィン材料の帯状薄板30aを一対の第1のロール31,31´の間を通してその板面に複数の溝状凹部13を形成する工程である。

一対の第1のロール31,31´におけるそれぞれの外周面には、帯状薄板30aに付すべき複数の溝状凹部13に対応する図示されない複数の凹凸部が形成されている。一対の第1のロール31,31´が図中矢印方向に回転駆動されると、一対の第1のロール31,31´の間に帯状薄板30aが挟まれながら下流側に送り出される。このとき、一側の第1のロール31における凹部と、他側の第1のロール31´における凸部との間に帯状薄板30aが挟まれることにより、帯状薄板30aの板面に複数の溝状凹部13が付されるようになっている。

なお、プレス機械を用いたプレス加工により、帯状薄板30aの板面に同様の複数の溝状凹部13を付すこともできる。

【0033】

<コルゲート成形工程の説明>

コルゲート成形工程は、一対の第1のロール31,31´の間から繰り出される帯状薄板30aを、それら第1のロール31,31´の下流側に配される一対の第2のロール32,32´の間を通すことにより、平板部5aと接合部5bとが交互にコルゲート状に連続するよう屈曲形成する工程である。

一対の第2のロール32,32´におけるそれぞれの外周部には、板面に複数の溝状凹部13が付された後の帯状薄板30aをコルゲート状に屈曲成形するための図示されない複数の歯が互いに噛合可能に形成されている。一対の第2のロール32,32´が図中矢印方向に回転駆動されると、一対の第2のロール32,32´の間に帯状薄板30aが挟まれながら下流側に送り出される。このとき、一側の第2のロール32における歯と歯の間と、他側の第2のロール32´における歯との間に帯状薄板30aが挟まれることにより、帯状薄板30aがコルゲート状に屈曲形成されるようになっている。

なお、コルゲート成形が施される前の帯状薄板30aには、図5(b)に示されるように、複数の溝状凹部13と、これら溝状凹部13が付されることによって形成される複数の筋状凸部14のいずれの凹凸部もない部分(図中記号T矢印で示される部分)がある。そして、この部分が平坦面20を有する接合部5bとなるようにコルゲート成形が行われる(図5(c)参照)。

ここで、平坦面20の形状としては、本実施形態では、図5(d)に示されるように、平面形状とされているが、これに限定されるものではなく、同図(e)に示されるように、曲面形状のものも含まれる。平坦面20を曲面形状に形成することにより、折り曲げ部分の応力集中を回避することができる。

こうして、コルゲート成形工程を経て得られたコルゲートフィン5は、互いに隣接するチューブ4の間に挟まれ、ろう付けによってそれらチューブ4に接合される。

【0034】

〔第1の実施形態〜第4の実施形態〕

次に、本発明の第1の実施形態〜第4の実施形態に係るそれぞれのコルゲートフィン5C,5D,5E,5Gについて順次に説明する。なお、以下の各実施形態において、図3等に示される本発明の前提技術と同一または同様のものについては図に同一符号を付すに留めてその詳細な説明を省略することとし、以下においては第1の実施形態と異なる点を中心に説明することとする。

【0035】

<第1の実施形態(図6(a)参照):平板部の溝状凹部の説明>

図6(a)に示されるように、第1の実施形態のコルゲートフィン5Cにおいて、平板部5aの表面には、一対の端辺12,12´が配される方向(FD)に所定のピッチPhで等間隔に複数の溝状凹部52が設けられている。

溝状凹部52は、第1溝状凹部52aと第2溝状凹部52bと第3溝状凹部52cと第4溝状凹部52dとにより構成され、平板部5aの他側の端辺12´を上にしたときの平面視でそれら第1溝状凹部52aと第2溝状凹部52bと第3溝状凹部52cと第4溝状凹部52dとがWの字状に連続する形状の凹部である。

第1溝状凹部52aは、平板部5aの一対の側辺11,11´が配される方向(FW)の中央部分と他側の側辺11´との中間部分を基点として、一側の端辺12から他側の端辺12´に向かう方向に進むにつれて、一側の側辺11から他側の側辺11´に向かう方向に斜めに直線状に延びる凹部である。

第2溝状凹部52bは、平板部5aの一対の側辺11,11´が配される方向(FW)の中央部分と他側の側辺11´との中間部分を基点として、一側の端辺12から他側の端辺12´に向かう方向に進むにつれて、他側の側辺11´から一側の側辺11に向かう方向に斜めに直線状に延びる凹部である。

第3溝状凹部52cは、平板部5aの一対の側辺11,11´が配される方向(FW)の中央部分と一側の側辺11との中間部分を基点として、一側の端辺12から他側の端辺12´に向かう方向に進むにつれて、一側の側辺11から他側の側辺11´に向かう方向に斜めに直線状に延びる凹部である。

第4溝状凹部52dは、平板部5aの一対の側辺11,11´が配される方向(FW)の中央部分と一側の側辺11との中間部分を基点として、一側の端辺12から他側の端辺12´に向かう方向に進むにつれて、他側の側辺11´から一側の側辺11に向かう方向に斜めに直線状に延びる凹部である。

【0036】

<第1の実施形態(図6(b)(c)参照):平板部の任意の切断面の凹凸部の説明>

図6(b)に示されるように、平板部5aは、一対の端辺12,12´が配される方向(FD)における任意の切断面において、複数の溝状凹部52による複数の凹部53を有することになる。言い換えれば、平板部5aは、一対の端辺12,12´が配される方向(FD)における任意の切断面において、複数の筋状凸部54,55による複数の凸部56,57を有することになる。

また、図6(c)に示されるように、平板部5aは、一対の側辺11,11´が配される方向(FW)における任意の切断面において、溝状凹部52による凹部53を2つ以上有することになる。言い換えれば、平板部5aは、一対の側辺11,11´が配される方向(FW)における任意の切断面において、筋状凸部54,55による凸部56,57を2つ以上有することになる。

【0037】

<第1の実施形態の作用効果の説明>

第1の実施形態のコルゲートフィン5Cにおいては、図6(b)(c)に示されるように、一対の側辺11,11´が配される方向(FW)と一対の端辺12,12´が配される方向(FD)との2方向において、任意の切断面で溝状凹部52による凹部53または筋状凸部54,55による凸部56,57が平板部5aに設けられる。これにより、一対の端辺12,12´が配される方向(FD)に沿う切断面の断面係数を大きくすることができるとともに、一対の側辺11,11´が配される方向(FW)に沿う切断面の断面係数を大きくすることができる。このため、一対の側辺11,11´を近づけるような曲げ作用と、一対の端辺12,12´を近づけるような曲げ作用との両方に対して平板部5aの剛性を高めることができる。

また、接合部5bには、平板部5aに設けられるような溝状凹部52による凹部53または筋状凸部54,55による凸部56,57が設けられない。これにより、平板部5aと接合部5bとの間において剛性の差を大きく持たせることができ、平板部5aと接合部5bとの境界部分で容易かつ確実に折り曲げることができる。

したがって、コルゲートフィン5の製作時に、より具体的にはコルゲート成形工程時に、予期しない箇所に曲がりが発生するのを確実に防止することができ、コルゲートフィン5Cの形状寸法の誤差を小さく抑えることができる。

第1の実施形態のラジエータ1においては、チューブ4とコルゲートフィン5とを交互に積層してラジエータコア6が組み立てられる。コルゲートフィン5の形状寸法の誤差が小さく抑えられるので、ラジエータコア6に反りが生じるようなことがなく、製品精度を高めることができる。また、コルゲートフィン5の形状寸法の誤差の修正作業や誤差同士を相殺し合うような高度な技能が不要であるので、その製作も容易なものとなる。

【0038】

<第2の実施形態(図7(a)参照):平板部の溝状凹部の説明>

図7(a)に示されるように、第2の実施形態のコルゲートフィン5Dにおいて、平板部5aの表面には、一対の側辺11,11´が配される方向(FW)に所定のピッチPiで等間隔に複数の溝状凹部58が設けられている。

溝状凹部58は、第1溝状凹部58aと第2溝状凹部58bと第3溝状凹部58cと第4溝状凹部58dとにより構成され、平板部5aの他側の側辺11´を上にしたときの平面視でそれら第1溝状凹部58aと第2溝状凹部58bと第3溝状凹部58cと第4溝状凹部58dとがMの字状に連続する形状の凹部である。

第1溝状凹部58aは、平板部5aの一対の端辺12,12´が配される方向(FD)の中央部分と一側の端辺12との中間部分を基点として、他側の端辺12´から一側の端辺12に向かう方向に進むにつれて、他側の側辺11´から一側の側辺11に向かう方向に斜めに直線状に延びる凹部である。

第2溝状凹部58bは、平板部5aの一対の端辺12,12´が配される方向(FD)の中央部分と一側の端辺12との中間部分を基点として、一側の端辺12から他側の端辺12´に向かう方向に進むにつれて、他側の側辺11´から一側の側辺11に向かう方向に斜めに直線状に延びる凹部である。

第3溝状凹部58cは、平板部5aの一対の端辺12,12´が配される方向(FD)の中央部分と他側の端辺12´との中間部分を基点として、他側の端辺12´から一側の端辺12に向かう方向に進むにつれて、他側の側辺11´から一側の側辺11に向かう方向に斜めに直線状に延びる凹部である。

第4溝状凹部58dは、平板部5aの一対の端辺12,12´が配される方向(FD)の中央部分と他側の端辺12´との中間部分を基点として、一側の端辺12から他側の端辺12´に向かう方向に進むにつれて、他側の側辺11´から一側の側辺11に向かう方向に斜めに直線状に延びる凹部である。

【0039】

<第2の実施形態(図7(b)(c)参照):平板部の任意の切断面の凹凸部の説明>

図7(b)に示されるように、平板部5aは、一対の端辺12,12´が配される方向(FD)における任意の切断面において、溝状凹部58による凹部59を2つ以上有することになる。言い換えれば、平板部5aは、一対の端辺12,12´が配される方向(FD)における任意の切断面において、筋状凸部60,61による凸部62,63を2つ以上有することになる。

また、図7(c)に示されるように、平板部5aは、一対の側辺11,11´が配される方向(FW)における任意の切断面において、複数の溝状凹部58による複数の凹部59を有することになる。言い換えれば、平板部5aは、一対の側辺11,11´が配される方向(FW)における任意の切断面において、複数の筋状凸部60,61による複数の凸部62,63を有することになる。

【0040】

<第3の実施形態(図8(a)参照):平板部の溝状凹部の説明>

図8(a)に示されるように、第3の実施形態のコルゲートフィン5Eにおいて、平板部5aの表面には、一対の端辺12,12´が配される方向(FD)に所定のピッチPjで等間隔に複数の第1の溝状凹部64および第2の溝状凹部65がそれぞれ設けられている。

第1の溝状凹部64は、一側の端辺12から他側の端辺12´に向かう方向に進むにつれて、一側の側辺11から他側の側辺11´に向かう方向に斜めに直線状に延びる凹部である。

第2の溝状凹部65は、一側の端辺12から他側の端辺12´に向かう方向に進むにつれて、他側の側辺11´から一側の側辺11に向かう方向に斜めに直線状に延びる凹部である。

複数の第1の溝状凹部64と複数の第2の溝状凹部65とは互いに交差して全体として網目状に配置されている。

【0041】

<第3の実施形態(図8(b)(c)参照):平板部の任意の切断面の凹凸部の説明>

図8(b)に示されるように、平板部5aは、一対の端辺12,12´が配される方向(FD)における任意の切断面において、複数の溝状凹部64,65による複数の凹部66を有することになる。言い換えれば、平板部5aは、一対の端辺12,12´が配される方向(FD)における任意の切断面において、複数の筋状凸部67,68による複数の凸部69,70を有することになる。

また、図8(c)に示されるように、平板部5aは、一対の側辺11,11´が配される方向(FW)における任意の切断面において、複数の溝状凹部64,65による複数の凹部66を有することになる。言い換えれば、平板部5aは、一対の側辺11,11´が配される方向(FW)における任意の切断面において、複数の筋状凸部67,68による複数の凸部69,70を有することになる。

【0042】

<第4の実施形態(図9(a)参照):平板部の半球状凹部の説明>

図9(a)に示されるように、第4の実施形態のコルゲートフィン5Gにおいて、平板部5aの表面には、一対の側辺11,11´が配される方向(FW)および一対の端辺12,12´が配される方向(FD)のそれぞれにおいて互い違いの配置となるように複数の半球状凹部79が設けられている。

一対の端辺12,12´が配される方向(FD)に互いに隣接する半球状凹部79において、一対の側辺11,11´が配される方向(FW)で見たとき、互いに隣接する半球状凹部79の一部が重なり合うように、半球状凹部79の配置のピッチPkや直径の大きさなどが定められている。

一対の側辺11,11´が配される方向(FW)に互いに隣接する半球状凹部79において、一対の端辺12,12´が配される方向(FD)で見たとき、互いに隣接する半球状凹部79の一部が重なり合うように、半球状凹部79の配置のピッチPmや直径の大きさなどが定められている。

【0043】

<第4の実施形態(図9(b)(c)参照):平板部の任意の切断面の凹凸部の説明>

図9(b)に示されるように、平板部5aは、一対の端辺12,12´が配される方向(FD)における任意の切断面において、複数の半球状凹部79による複数の凹部80を有することになる。言い換えれば、平板部5aは、一対の端辺12,12´が配される方向(FD)における任意の切断面において、複数の半球状凸部81による複数の凸部82を有することになる。

また、図9(c)に示されるように、平板部5aは、一対の側辺11,11´が配される方向(FW)における任意の切断面において、複数の半球状凹部79による複数の凹部80を有することになる。言い換えれば、平板部5aは、一対の側辺11,11´が配される方向(FW)における任意の切断面において、複数の半球状凸部81による複数の凸部82を有することになる。

【0044】

<第2の実施形態〜第4の実施形態の作用効果の説明>

第2の実施形態〜第4の実施形態のいずれのコルゲートフィン5D,5E,5Gにおいても、一対の側辺11,11´が配される方向(FW)と一対の端辺12,12´が配される方向(FD)との2方向において、任意の切断面で2つ以上の溝状凹部58,64,65による凹部59,66または筋状凸部60,61,67,68,による凸部62,63,69,70、あるいは半球状凹部79による凹部80または半球状凸部81による凸部82が平板部5aに設けられる。これにより、一対の端辺12,12´が配される方向(FD)に沿う切断面の断面係数を大きくすることができるとともに、一対の側辺11,11´が配される方向(FW)に沿う切断面の断面係数を大きくすることができる。したがって、第2の実施形態〜第4の実施形態のいずれのコルゲートフィン5D,5E,5Gによっても、第1の実施形態のコルゲートフィン5Cと同様の作用効果を得ることができる。かかるコルゲートフィン5D,5E,5Gを備えるラジエータは、第1の実施形態のラジエータ1と同様、製品精度が高められ、その製作も容易なものとなる。

【0045】

以上、本発明のコルゲートフィンおよびそれを備える熱交換器について、複数の実施形態に基づいて説明したが、本発明は上記実施形態に記載した構成に限定されるものではなく、各実施形態に記載した構成を適宜組み合わせる等、その趣旨を逸脱しない範囲において適宜その構成を変更することができるものである。

【産業上の利用可能性】

【0046】

本発明のコルゲートフィンおよびそれを備える熱交換器は、製作時に予期しない箇所に曲がりが発生するのを確実に防止することができ、これによって製品精度の向上と製作の容易化とを図ることができるという特性を有していることから、ラジエータやオイルクーラ、アフタクーラ等の用途に好適に用いることができる。

【符号の説明】

【0047】

1 ラジエータ(熱交換器)

4 チューブ

5,5C,5D,5E,5G コルゲートフィン

5a 平板部

5b 接合部

11,11´ 側辺

12,12´ 端辺

13 溝状凹部(前提技術)

15 溝状凸部(前提技術)

16 凹部(前提技術)

17,18 凸部(前提技術)

20 平坦面

52 溝状凹部(第1の実施形態)

53 凹部(第1の実施形態)

54,55 筋状凸部(第1の実施形態)

56,57 凸部(第1の実施形態)

58 溝状凹部(第2の実施形態)

59 凹部(第2の実施形態)

60,61 筋状凸部(第2の実施形態)

62,63 凸部(第2の実施形態)

64,65 溝状凹部(第3の実施形態)

66 凹部(第3の実施形態)

67,68 筋状凸部(第3の実施形態)

69,70 凸部(第3の実施形態)

79 半球状凹部(第4の実施形態)

80 凹部(第4の実施形態)

81 半球状凸部(第4の実施形態)

82 凸部(第4の実施形態)

【技術分野】

【0001】

本発明は、例えばラジエータやオイルクーラ、アフタクーラ等の熱交換器において、熱交換媒体の熱を放熱するコルゲートフィンおよびそれを備える熱交換器に関するものである。

【背景技術】

【0002】

例えば油圧ショベルやブルドーザ等の作業車両におけるエンジンルームには、エンジンやラジエータ、冷却ファン装置などが所定の配置で設置されている。そして、冷却ファン装置の駆動により、ラジエータを通過する冷却空気の流れを生成し、エンジンとラジエータとの間で循環されるエンジン冷却水を冷却している。

【0003】

ラジエータは、主として、上側タンクと、下側タンクと、複数のチューブと、フィンとを備えて構成されている。

上側タンクと下側タンクとは、所定の間隔を存して配置される複数のチューブによって接続されている。これにより、エンジンから送り出されたエンジン冷却水が、一旦、上側タンクに貯留され、複数のチューブを通って下側タンクに溜められた後、エンジンに還流される。

フィンは、互いに隣接するチューブの間に配され、ろう付け等の接合手段によってチューブに接合されている。

【0004】

上記のフィンとして、互いに対向する一対の側辺および互いに対向する一対の端辺をそれぞれ有する平板部と、この平板部の側辺に連設される接合部とが交互にコルゲート状に屈曲形成されてなるコルゲートフィンがある(例えば、特許文献1〜3参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−232246号公報

【特許文献2】特開2002−228379号公報

【特許文献3】特開平9−155487号公報

【0006】

コルゲートフィンは、例えば、溝成形工程と、コルゲート成形工程とを経て製造される。

溝成形工程は、薄板コイルから繰り出される帯状薄板を溝成形用の一対のロールの間を通すことにより、あるいはプレス機械を用いたプレス加工により、その板面に複数の溝を形成する工程である。

コルゲート成形工程は、溝成形加工が行われた後の帯状薄板をコルゲート成形用の一対のロールの間を通すことにより、平板部と接合部とが交互にコルゲート状に連続するよう屈曲形成する工程である。

【0007】

ところで、上記の溝成形工程によって帯状薄板に付される溝としては、例えば、平板部の一対の側辺が配される方向に延びる溝がある。その他の例としては、平板部の一対の端辺が配される方向に延びる溝がある。

【0008】

一対の側辺が配される方向に延びる溝を平板部に設けることにより、一対の端辺が配される方向に沿う切断面の断面係数を大きくすることができる。これにより、一対の側辺を近づけるような曲げ作用に対しては平板部の剛性を高めることができる。しかし、この場合、一対の側辺が配される方向に沿う切断面の断面係数を大きくすることができないので、一対の端辺を近づけるような曲げ作用に対しては平板部の剛性を高めることができない。

【0009】

一対の端辺が配される方向に延びる溝を平板部に設けることにより、一対の側辺が配される方向に沿う切断面の断面係数を大きくすることができる。これにより、一対の端辺を近づけるような曲げ作用に対しては平板部の剛性を高めることができる。しかし、この場合、一対の端辺が配される方向に沿う切断面の断面係数を大きくすることができないので、一対の側辺を近づけるような曲げ作用に対しては平板部の剛性を高めることができない。

【0010】

したがって、従来のコルゲートフィンは、製作時、より具体的にはコルゲート成形工程時に、予期しない箇所に曲がりが発生する可能性があり、形状寸法の誤差が大きくなるという問題点がある。

このため、コルゲートフィンとチューブとを交互に積層してラジエータコアを組み立てる際、コルゲートフィンの形状寸法の誤差が累積してラジエータコアに反りが生じる恐れがあり、製品精度の向上を図ることが難しいという問題点がある。また、コルゲートフィンの形状寸法の誤差を修正しようとすれば、余分な手間や時間がかかり、コルゲートフィンの形状寸法の誤差同士を相殺し合うように組み立てようとすれば、高度な技能が必要となり、製作が困難になるという問題点がある。

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、前述のような問題点に鑑みてなされたもので、製作時に予期しない箇所に曲がりが発生するのを確実に防止することができ、これによって製品精度の向上と製作の容易化とを図ることのできるコルゲートフィンおよびそれを備える熱交換器をそれぞれ提供することを目的とするものである。

【課題を解決するための手段】

【0012】

前記目的を達成するために、第1発明によるコルゲートフィンは、

互いに対向する一対の側辺および互いに対向する一対の端辺をそれぞれ有する平板部と、この平板部の側辺に連設される接合部とが交互にコルゲート状に屈曲形成されてなる熱交換器用のコルゲートフィンにおいて、

前記接合部は、熱交換媒体が流通されるチューブに接合される平坦面を有し、

前記平板部は、前記一対の側辺が配される方向と前記一対の端辺が配される方向との2方向において、任意の切断面で2つ以上の凹部または凸部を有することを特徴とするものである。

【0013】

第1発明において、前記接合部の平坦面は、平面形状に形成されるのが好ましい(第2発明)。

【0014】

第1発明において、前記接合部の平坦面は、曲面形状に形成されるのが好ましい(第3発明)。

【0015】

次に、第4発明による熱交換器は、

第1発明〜第3発明のいずれかの発明に係るコルゲートフィンを備えることを特徴とするものである。

【発明の効果】

【0016】

第1発明のコルゲートフィンにおいては、一対の側辺が配される方向と一対の端辺が配される方向との2方向において、任意の切断面で2つ以上の凹部または凸部が平板部に設けられる。これにより、一対の端辺が配される方向に沿う切断面の断面係数を大きくすることができるとともに、一対の側辺が配される方向に沿う切断面の断面係数を大きくすることができる。このため、一対の側辺を近づけるような曲げ作用と、一対の端辺を近づけるような曲げ作用との両方に対して平板部の剛性を高めることができる。

また、接合部には、平板部に設けられるような凹部または凸部が設けられない。これにより、平板部と接合部との間において剛性の差を大きく持たせることができ、平板部と接合部との境界部分で容易かつ確実に折り曲げることができる。

第1発明のコルゲートフィンによれば、コルゲートフィンの製作時に予期しない箇所に曲がりが発生するのを確実に防止することができ、コルゲートフィンの形状寸法の誤差を小さく抑えることができる。

【0017】

また、第2発明の構成を採用することにより、チューブに対する接合面積や熱的接触面積を大きくとることができる。したがって、コルゲートフィンとチューブとをより強固に接合することができるとともに、コルゲートフィンによる放熱効果をより高めることができる。

【0018】

また、第3発明の構成を採用することにより、折り曲げ部分の応力集中を回避することができる。

【0019】

第4発明の熱交換器によれば、製品精度が高められ、その製作が容易になるという効果がある。

【図面の簡単な説明】

【0020】

【図1】本発明の前提技術であるコルゲートフィンを備えたラジエータの全体斜視図

【図2】図1のX部拡大斜視図

【図3】図2のY矢視方向から見た平板部の構造説明図(a)、(a)のA−A線断面図(b)、(a)のB−B線断面図(c)および(a)のB´−B´線断面図(d)

【図4】図2のZ矢視要部拡大図

【図5】コルゲートフィンの製造方法説明図(a)、コルゲート成形前状態図(b)およびコルゲート成形後状態図(c)、並びに平坦面の形状説明図で、平面形状の例示図(d)および曲面形状の例示図(e)

【図6】第1の実施形態に係るコルゲートフィンの平板部の構造説明図(a)、(a)のG−G線断面図(b)および(a)のH−H線断面図(c)

【図7】第2の実施形態に係るコルゲートフィンの平板部の構造説明図(a)、(a)のI−I線断面図(b)および(a)のJ−J線断面図(c)

【図8】第3の実施形態に係るコルゲートフィンの平板部の構造説明図(a)、(a)のK−K線断面図(b)および(a)のL−L線断面図(c)

【図9】第4の実施形態に係るコルゲートフィンの平板部の構造説明図(a)、(a)のQ−Q線断面図(b)および(a)のR−R線断面図(c)

【発明を実施するための形態】

【0021】

次に、本発明によるコルゲートフィンおよびそれを備える熱交換器の具体的な実施の形態について、図面を参照しつつ説明する。以下においては、例えば油圧ショベルやブルドーザ等の作業車両におけるエンジンルーム内に設置されるラジエータに本発明が適用された例を説明するが、ラジエータと基本構造が同一であるオイルクーラやアフタクーラ等の熱交換器にも本発明を適用することができるのは言うまでもない。

【0022】

図1には、本発明の前提技術であるコルゲートフィンを備えたラジエータの全体斜視図が示されている。

【0023】

<ラジエータの概略構造の説明>

図1に示されるラジエータ1は、当該ラジエータ1と図示されないエンジンとの間で循環されるエンジン冷却水(熱交換媒体)がエンジンから得た熱を放散させる装置である。

このラジエータ1は、主として、上側タンク2と、下側タンク3と、チューブ4と、コルゲートフィン5とを備えて構成されている。

上側タンク2と下側タンク3とは、複数のチューブ4によって接続されている。これにより、エンジンから送り出されたエンジン冷却水を、一旦、上側タンク2に貯留し、複数のチューブ4を通して下側タンク3に溜めた後、エンジンに還流することができる。

なお、チューブ4とコルゲートフィン5とを交互に積層してラジエータコア6が組み立てられる。

【0024】

<チューブの説明>

図2に示されるように、チューブ4は、エンジン冷却水の流通路4aを内部に有する扁平管部材で構成されている。

チューブ4は、ラジエータ1の幅方向RWに所定のピッチPaで、ラジエータ1の奥行方向RDに所定の隙間Sを存して多数配列されている。

【0025】

<コルゲートフィンの概略説明>

コルゲートフィン5は、ラジエータ1の幅方向(RW)に互いに隣接するチューブ4の間に配されている。このコルゲートフィン5は、平板部5aと接合部5bとが交互にコルゲート状に屈曲形成されてなるものである。

【0026】

<平板部の概略説明>

平板部5aは、ラジエータ1の幅方向(RW)において互いに対向する一対の側辺11,11´と、ラジエータ1の奥行方向(RD)において互いに対向する一対の端辺12,12´とを有する長方形状の板部である。

【0027】

<平板部の溝状凹部の説明>

図3は、平板部5aの表面に複数の溝状凹部13を設ける例(本発明の前提技術)を示すものである。図3(a)に示されるように、平板部5aの表面には、一対の端辺12,12´が配される方向(FD)に所定のピッチPbで等間隔に複数の溝状凹部13が設けられている。

溝状凹部13は、一側の端辺12から他側の端辺12´に向かう方向に進むにつれて、一側の側辺11から他側の側辺11´に向かう方向に斜めに直線状に延びる凹部である。

互いに隣接する溝状凹部13において、一対の側辺11,11´が配される方向(FW)で見たとき、互いに隣接する溝状凹部13の一部が重なり合うように、溝状凹部13の配置のピッチPbや傾斜角度、溝状凹部13の長さや幅の大きさなどが定められている。

なお、平板部5aの表面に複数の溝状凹部13を設けることにより、互いに隣接する溝状凹部13の間の部位は相対的に筋状凸部14となる。また、平板部5aの裏面には、平板部5aの表面に溝状凹部13を設けることで結果的にその溝状凹部13に対応する筋状凸部15(図3(b)(c)参照)が形成されることになる。

【0028】

<平板部の任意の切断面の凹凸部の説明>

図3(b)に示されるように、平板部5aは、一対の端辺12,12´が配される方向(FD)における任意の切断面において、複数の溝状凹部13による複数の凹部16を有することになる。言い換えれば、平板部5aは、一対の端辺12,12´が配される方向(FD)における任意の切断面において、複数の筋状凸部14,15による複数の凸部17,18を有することになる。

また、図3(c)(d)に示されるように、平板部5aは、一対の側辺11,11´が配される方向(FW)における任意の切断面において、溝状凹部13による凹部16を有することになる。言い換えれば、平板部5aは、一対の側辺11,11´が配される方向(FW)における任意の切断面において、筋状凸部14,15による凸部17,18を有することになる。なお、図3(c)に示されるように、平板部5aのB−B線断面においては溝状凹部13による1つの凹部16または筋状凸部15による1つの凸部18が存在するが、同図(d)に示されるように、B´−B´線断面においては溝状凹部13による2つの凹部16または筋状凸部15による2つの凸部18が存在する。

【0029】

<接合部の概略説明>

図4に示されるように、接合部5bは、平板部5aと直角を成し、平板部5aよりも細い長方形状の板部であり、チューブ4に接合される平坦面20を有している。この平坦面20は、チューブ4の表面21と平行を成す平面形状とされている。

ここで、平坦面20とは、起伏が全く無くて完全に平坦な面という概念と、平板部5aに溝状凹部13を付すための溝成形加工時に不可避的にその溝状凹部13と比べて無視できる程度の極めて浅い溝(加工残り)がある略平坦な面という概念との両方の概念を包含するものである。

【0030】

<コルゲートフィンとチューブとの接合の説明>

コルゲートフィン5とチューブ4とは、接合部5bの平坦面20とチューブ4の表面21との間に介在されるろう材22を用いたろう付けによって接合されている。

接合部5bの平坦面20は平面形状であるので、平坦面20が曲面形状や角面形状の場合よりも、チューブ4に対する接合面積や熱的接触面積を大きくとることができる。

接合部5bの平坦面20とチューブ4の表面21との接合面積を大きくとることができるので、コルゲートフィン5とチューブ4とをより強固に接合することができる。

接合部5bの平坦面20とチューブ4の表面21との熱的接触面積を大きくとることができるので、チューブ4内を流れるエンジン冷却水の熱をチューブ4からコルゲートフィン5へ効率良く伝導させることができ、コルゲートフィン5による放熱効果をより高めることができる。

【0031】

<コルゲートフィンの製造方法の説明>

次に、コルゲートフィン5の製造方法について図5(a)を参照しつつ以下に説明する。

コルゲートフィン5の製造方法は、溝成形工程と、コルゲート成形工程とを含んでいる。

【0032】

<溝成形工程の説明>

溝成形工程は、薄板コイル30から繰り出されるコルゲートフィン材料の帯状薄板30aを一対の第1のロール31,31´の間を通してその板面に複数の溝状凹部13を形成する工程である。

一対の第1のロール31,31´におけるそれぞれの外周面には、帯状薄板30aに付すべき複数の溝状凹部13に対応する図示されない複数の凹凸部が形成されている。一対の第1のロール31,31´が図中矢印方向に回転駆動されると、一対の第1のロール31,31´の間に帯状薄板30aが挟まれながら下流側に送り出される。このとき、一側の第1のロール31における凹部と、他側の第1のロール31´における凸部との間に帯状薄板30aが挟まれることにより、帯状薄板30aの板面に複数の溝状凹部13が付されるようになっている。

なお、プレス機械を用いたプレス加工により、帯状薄板30aの板面に同様の複数の溝状凹部13を付すこともできる。

【0033】

<コルゲート成形工程の説明>

コルゲート成形工程は、一対の第1のロール31,31´の間から繰り出される帯状薄板30aを、それら第1のロール31,31´の下流側に配される一対の第2のロール32,32´の間を通すことにより、平板部5aと接合部5bとが交互にコルゲート状に連続するよう屈曲形成する工程である。

一対の第2のロール32,32´におけるそれぞれの外周部には、板面に複数の溝状凹部13が付された後の帯状薄板30aをコルゲート状に屈曲成形するための図示されない複数の歯が互いに噛合可能に形成されている。一対の第2のロール32,32´が図中矢印方向に回転駆動されると、一対の第2のロール32,32´の間に帯状薄板30aが挟まれながら下流側に送り出される。このとき、一側の第2のロール32における歯と歯の間と、他側の第2のロール32´における歯との間に帯状薄板30aが挟まれることにより、帯状薄板30aがコルゲート状に屈曲形成されるようになっている。

なお、コルゲート成形が施される前の帯状薄板30aには、図5(b)に示されるように、複数の溝状凹部13と、これら溝状凹部13が付されることによって形成される複数の筋状凸部14のいずれの凹凸部もない部分(図中記号T矢印で示される部分)がある。そして、この部分が平坦面20を有する接合部5bとなるようにコルゲート成形が行われる(図5(c)参照)。

ここで、平坦面20の形状としては、本実施形態では、図5(d)に示されるように、平面形状とされているが、これに限定されるものではなく、同図(e)に示されるように、曲面形状のものも含まれる。平坦面20を曲面形状に形成することにより、折り曲げ部分の応力集中を回避することができる。

こうして、コルゲート成形工程を経て得られたコルゲートフィン5は、互いに隣接するチューブ4の間に挟まれ、ろう付けによってそれらチューブ4に接合される。

【0034】

〔第1の実施形態〜第4の実施形態〕

次に、本発明の第1の実施形態〜第4の実施形態に係るそれぞれのコルゲートフィン5C,5D,5E,5Gについて順次に説明する。なお、以下の各実施形態において、図3等に示される本発明の前提技術と同一または同様のものについては図に同一符号を付すに留めてその詳細な説明を省略することとし、以下においては第1の実施形態と異なる点を中心に説明することとする。

【0035】

<第1の実施形態(図6(a)参照):平板部の溝状凹部の説明>

図6(a)に示されるように、第1の実施形態のコルゲートフィン5Cにおいて、平板部5aの表面には、一対の端辺12,12´が配される方向(FD)に所定のピッチPhで等間隔に複数の溝状凹部52が設けられている。

溝状凹部52は、第1溝状凹部52aと第2溝状凹部52bと第3溝状凹部52cと第4溝状凹部52dとにより構成され、平板部5aの他側の端辺12´を上にしたときの平面視でそれら第1溝状凹部52aと第2溝状凹部52bと第3溝状凹部52cと第4溝状凹部52dとがWの字状に連続する形状の凹部である。

第1溝状凹部52aは、平板部5aの一対の側辺11,11´が配される方向(FW)の中央部分と他側の側辺11´との中間部分を基点として、一側の端辺12から他側の端辺12´に向かう方向に進むにつれて、一側の側辺11から他側の側辺11´に向かう方向に斜めに直線状に延びる凹部である。

第2溝状凹部52bは、平板部5aの一対の側辺11,11´が配される方向(FW)の中央部分と他側の側辺11´との中間部分を基点として、一側の端辺12から他側の端辺12´に向かう方向に進むにつれて、他側の側辺11´から一側の側辺11に向かう方向に斜めに直線状に延びる凹部である。

第3溝状凹部52cは、平板部5aの一対の側辺11,11´が配される方向(FW)の中央部分と一側の側辺11との中間部分を基点として、一側の端辺12から他側の端辺12´に向かう方向に進むにつれて、一側の側辺11から他側の側辺11´に向かう方向に斜めに直線状に延びる凹部である。

第4溝状凹部52dは、平板部5aの一対の側辺11,11´が配される方向(FW)の中央部分と一側の側辺11との中間部分を基点として、一側の端辺12から他側の端辺12´に向かう方向に進むにつれて、他側の側辺11´から一側の側辺11に向かう方向に斜めに直線状に延びる凹部である。

【0036】

<第1の実施形態(図6(b)(c)参照):平板部の任意の切断面の凹凸部の説明>

図6(b)に示されるように、平板部5aは、一対の端辺12,12´が配される方向(FD)における任意の切断面において、複数の溝状凹部52による複数の凹部53を有することになる。言い換えれば、平板部5aは、一対の端辺12,12´が配される方向(FD)における任意の切断面において、複数の筋状凸部54,55による複数の凸部56,57を有することになる。

また、図6(c)に示されるように、平板部5aは、一対の側辺11,11´が配される方向(FW)における任意の切断面において、溝状凹部52による凹部53を2つ以上有することになる。言い換えれば、平板部5aは、一対の側辺11,11´が配される方向(FW)における任意の切断面において、筋状凸部54,55による凸部56,57を2つ以上有することになる。

【0037】

<第1の実施形態の作用効果の説明>

第1の実施形態のコルゲートフィン5Cにおいては、図6(b)(c)に示されるように、一対の側辺11,11´が配される方向(FW)と一対の端辺12,12´が配される方向(FD)との2方向において、任意の切断面で溝状凹部52による凹部53または筋状凸部54,55による凸部56,57が平板部5aに設けられる。これにより、一対の端辺12,12´が配される方向(FD)に沿う切断面の断面係数を大きくすることができるとともに、一対の側辺11,11´が配される方向(FW)に沿う切断面の断面係数を大きくすることができる。このため、一対の側辺11,11´を近づけるような曲げ作用と、一対の端辺12,12´を近づけるような曲げ作用との両方に対して平板部5aの剛性を高めることができる。

また、接合部5bには、平板部5aに設けられるような溝状凹部52による凹部53または筋状凸部54,55による凸部56,57が設けられない。これにより、平板部5aと接合部5bとの間において剛性の差を大きく持たせることができ、平板部5aと接合部5bとの境界部分で容易かつ確実に折り曲げることができる。

したがって、コルゲートフィン5の製作時に、より具体的にはコルゲート成形工程時に、予期しない箇所に曲がりが発生するのを確実に防止することができ、コルゲートフィン5Cの形状寸法の誤差を小さく抑えることができる。

第1の実施形態のラジエータ1においては、チューブ4とコルゲートフィン5とを交互に積層してラジエータコア6が組み立てられる。コルゲートフィン5の形状寸法の誤差が小さく抑えられるので、ラジエータコア6に反りが生じるようなことがなく、製品精度を高めることができる。また、コルゲートフィン5の形状寸法の誤差の修正作業や誤差同士を相殺し合うような高度な技能が不要であるので、その製作も容易なものとなる。

【0038】

<第2の実施形態(図7(a)参照):平板部の溝状凹部の説明>

図7(a)に示されるように、第2の実施形態のコルゲートフィン5Dにおいて、平板部5aの表面には、一対の側辺11,11´が配される方向(FW)に所定のピッチPiで等間隔に複数の溝状凹部58が設けられている。

溝状凹部58は、第1溝状凹部58aと第2溝状凹部58bと第3溝状凹部58cと第4溝状凹部58dとにより構成され、平板部5aの他側の側辺11´を上にしたときの平面視でそれら第1溝状凹部58aと第2溝状凹部58bと第3溝状凹部58cと第4溝状凹部58dとがMの字状に連続する形状の凹部である。

第1溝状凹部58aは、平板部5aの一対の端辺12,12´が配される方向(FD)の中央部分と一側の端辺12との中間部分を基点として、他側の端辺12´から一側の端辺12に向かう方向に進むにつれて、他側の側辺11´から一側の側辺11に向かう方向に斜めに直線状に延びる凹部である。

第2溝状凹部58bは、平板部5aの一対の端辺12,12´が配される方向(FD)の中央部分と一側の端辺12との中間部分を基点として、一側の端辺12から他側の端辺12´に向かう方向に進むにつれて、他側の側辺11´から一側の側辺11に向かう方向に斜めに直線状に延びる凹部である。

第3溝状凹部58cは、平板部5aの一対の端辺12,12´が配される方向(FD)の中央部分と他側の端辺12´との中間部分を基点として、他側の端辺12´から一側の端辺12に向かう方向に進むにつれて、他側の側辺11´から一側の側辺11に向かう方向に斜めに直線状に延びる凹部である。

第4溝状凹部58dは、平板部5aの一対の端辺12,12´が配される方向(FD)の中央部分と他側の端辺12´との中間部分を基点として、一側の端辺12から他側の端辺12´に向かう方向に進むにつれて、他側の側辺11´から一側の側辺11に向かう方向に斜めに直線状に延びる凹部である。

【0039】

<第2の実施形態(図7(b)(c)参照):平板部の任意の切断面の凹凸部の説明>

図7(b)に示されるように、平板部5aは、一対の端辺12,12´が配される方向(FD)における任意の切断面において、溝状凹部58による凹部59を2つ以上有することになる。言い換えれば、平板部5aは、一対の端辺12,12´が配される方向(FD)における任意の切断面において、筋状凸部60,61による凸部62,63を2つ以上有することになる。

また、図7(c)に示されるように、平板部5aは、一対の側辺11,11´が配される方向(FW)における任意の切断面において、複数の溝状凹部58による複数の凹部59を有することになる。言い換えれば、平板部5aは、一対の側辺11,11´が配される方向(FW)における任意の切断面において、複数の筋状凸部60,61による複数の凸部62,63を有することになる。

【0040】

<第3の実施形態(図8(a)参照):平板部の溝状凹部の説明>

図8(a)に示されるように、第3の実施形態のコルゲートフィン5Eにおいて、平板部5aの表面には、一対の端辺12,12´が配される方向(FD)に所定のピッチPjで等間隔に複数の第1の溝状凹部64および第2の溝状凹部65がそれぞれ設けられている。

第1の溝状凹部64は、一側の端辺12から他側の端辺12´に向かう方向に進むにつれて、一側の側辺11から他側の側辺11´に向かう方向に斜めに直線状に延びる凹部である。

第2の溝状凹部65は、一側の端辺12から他側の端辺12´に向かう方向に進むにつれて、他側の側辺11´から一側の側辺11に向かう方向に斜めに直線状に延びる凹部である。

複数の第1の溝状凹部64と複数の第2の溝状凹部65とは互いに交差して全体として網目状に配置されている。

【0041】

<第3の実施形態(図8(b)(c)参照):平板部の任意の切断面の凹凸部の説明>

図8(b)に示されるように、平板部5aは、一対の端辺12,12´が配される方向(FD)における任意の切断面において、複数の溝状凹部64,65による複数の凹部66を有することになる。言い換えれば、平板部5aは、一対の端辺12,12´が配される方向(FD)における任意の切断面において、複数の筋状凸部67,68による複数の凸部69,70を有することになる。

また、図8(c)に示されるように、平板部5aは、一対の側辺11,11´が配される方向(FW)における任意の切断面において、複数の溝状凹部64,65による複数の凹部66を有することになる。言い換えれば、平板部5aは、一対の側辺11,11´が配される方向(FW)における任意の切断面において、複数の筋状凸部67,68による複数の凸部69,70を有することになる。

【0042】

<第4の実施形態(図9(a)参照):平板部の半球状凹部の説明>

図9(a)に示されるように、第4の実施形態のコルゲートフィン5Gにおいて、平板部5aの表面には、一対の側辺11,11´が配される方向(FW)および一対の端辺12,12´が配される方向(FD)のそれぞれにおいて互い違いの配置となるように複数の半球状凹部79が設けられている。

一対の端辺12,12´が配される方向(FD)に互いに隣接する半球状凹部79において、一対の側辺11,11´が配される方向(FW)で見たとき、互いに隣接する半球状凹部79の一部が重なり合うように、半球状凹部79の配置のピッチPkや直径の大きさなどが定められている。

一対の側辺11,11´が配される方向(FW)に互いに隣接する半球状凹部79において、一対の端辺12,12´が配される方向(FD)で見たとき、互いに隣接する半球状凹部79の一部が重なり合うように、半球状凹部79の配置のピッチPmや直径の大きさなどが定められている。

【0043】

<第4の実施形態(図9(b)(c)参照):平板部の任意の切断面の凹凸部の説明>

図9(b)に示されるように、平板部5aは、一対の端辺12,12´が配される方向(FD)における任意の切断面において、複数の半球状凹部79による複数の凹部80を有することになる。言い換えれば、平板部5aは、一対の端辺12,12´が配される方向(FD)における任意の切断面において、複数の半球状凸部81による複数の凸部82を有することになる。

また、図9(c)に示されるように、平板部5aは、一対の側辺11,11´が配される方向(FW)における任意の切断面において、複数の半球状凹部79による複数の凹部80を有することになる。言い換えれば、平板部5aは、一対の側辺11,11´が配される方向(FW)における任意の切断面において、複数の半球状凸部81による複数の凸部82を有することになる。

【0044】

<第2の実施形態〜第4の実施形態の作用効果の説明>

第2の実施形態〜第4の実施形態のいずれのコルゲートフィン5D,5E,5Gにおいても、一対の側辺11,11´が配される方向(FW)と一対の端辺12,12´が配される方向(FD)との2方向において、任意の切断面で2つ以上の溝状凹部58,64,65による凹部59,66または筋状凸部60,61,67,68,による凸部62,63,69,70、あるいは半球状凹部79による凹部80または半球状凸部81による凸部82が平板部5aに設けられる。これにより、一対の端辺12,12´が配される方向(FD)に沿う切断面の断面係数を大きくすることができるとともに、一対の側辺11,11´が配される方向(FW)に沿う切断面の断面係数を大きくすることができる。したがって、第2の実施形態〜第4の実施形態のいずれのコルゲートフィン5D,5E,5Gによっても、第1の実施形態のコルゲートフィン5Cと同様の作用効果を得ることができる。かかるコルゲートフィン5D,5E,5Gを備えるラジエータは、第1の実施形態のラジエータ1と同様、製品精度が高められ、その製作も容易なものとなる。

【0045】

以上、本発明のコルゲートフィンおよびそれを備える熱交換器について、複数の実施形態に基づいて説明したが、本発明は上記実施形態に記載した構成に限定されるものではなく、各実施形態に記載した構成を適宜組み合わせる等、その趣旨を逸脱しない範囲において適宜その構成を変更することができるものである。

【産業上の利用可能性】

【0046】

本発明のコルゲートフィンおよびそれを備える熱交換器は、製作時に予期しない箇所に曲がりが発生するのを確実に防止することができ、これによって製品精度の向上と製作の容易化とを図ることができるという特性を有していることから、ラジエータやオイルクーラ、アフタクーラ等の用途に好適に用いることができる。

【符号の説明】

【0047】

1 ラジエータ(熱交換器)

4 チューブ

5,5C,5D,5E,5G コルゲートフィン

5a 平板部

5b 接合部

11,11´ 側辺

12,12´ 端辺

13 溝状凹部(前提技術)

15 溝状凸部(前提技術)

16 凹部(前提技術)

17,18 凸部(前提技術)

20 平坦面

52 溝状凹部(第1の実施形態)

53 凹部(第1の実施形態)

54,55 筋状凸部(第1の実施形態)

56,57 凸部(第1の実施形態)

58 溝状凹部(第2の実施形態)

59 凹部(第2の実施形態)

60,61 筋状凸部(第2の実施形態)

62,63 凸部(第2の実施形態)

64,65 溝状凹部(第3の実施形態)

66 凹部(第3の実施形態)

67,68 筋状凸部(第3の実施形態)

69,70 凸部(第3の実施形態)

79 半球状凹部(第4の実施形態)

80 凹部(第4の実施形態)

81 半球状凸部(第4の実施形態)

82 凸部(第4の実施形態)

【特許請求の範囲】

【請求項1】

互いに対向する一対の側辺および互いに対向する一対の端辺をそれぞれ有する平板部と、この平板部の側辺に連設される接合部とが交互にコルゲート状に屈曲形成されてなる熱交換器用のコルゲートフィンにおいて、

前記接合部は、熱交換媒体が流通されるチューブに接合される平坦面を有し、

前記平板部は、前記一対の側辺が配される方向と前記一対の端辺が配される方向との2方向において、任意の切断面で2つ以上の凹部または凸部を有することを特徴とするコルゲートフィン。

【請求項2】

前記接合部の平坦面は、平面形状に形成される請求項1に記載のコルゲートフィン。

【請求項3】

前記接合部の平坦面は、曲面形状に形成される請求項1に記載のコルゲートフィン。

【請求項4】

請求項1〜3のいずれかに記載のコルゲートフィンを備えることを特徴とする熱交換器。

【請求項1】

互いに対向する一対の側辺および互いに対向する一対の端辺をそれぞれ有する平板部と、この平板部の側辺に連設される接合部とが交互にコルゲート状に屈曲形成されてなる熱交換器用のコルゲートフィンにおいて、

前記接合部は、熱交換媒体が流通されるチューブに接合される平坦面を有し、

前記平板部は、前記一対の側辺が配される方向と前記一対の端辺が配される方向との2方向において、任意の切断面で2つ以上の凹部または凸部を有することを特徴とするコルゲートフィン。

【請求項2】

前記接合部の平坦面は、平面形状に形成される請求項1に記載のコルゲートフィン。

【請求項3】

前記接合部の平坦面は、曲面形状に形成される請求項1に記載のコルゲートフィン。

【請求項4】

請求項1〜3のいずれかに記載のコルゲートフィンを備えることを特徴とする熱交換器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−198023(P2012−198023A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2012−165373(P2012−165373)

【出願日】平成24年7月26日(2012.7.26)

【分割の表示】特願2010−40282(P2010−40282)の分割

【原出願日】平成22年2月25日(2010.2.25)

【出願人】(000001236)株式会社小松製作所 (1,686)

【出願人】(504137912)国立大学法人 東京大学 (1,942)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成24年7月26日(2012.7.26)

【分割の表示】特願2010−40282(P2010−40282)の分割

【原出願日】平成22年2月25日(2010.2.25)

【出願人】(000001236)株式会社小松製作所 (1,686)

【出願人】(504137912)国立大学法人 東京大学 (1,942)

[ Back to top ]