コロイドプローブ作製装置、コロイドプローブの作製方法、そのコロイドプローブ及び静電荷現像用トナーの評価方法

【課題】トナー粒子の評価に使用するコロイドプローブを確実かつ容易に作製できるコロイドプローブ作製装置、作製方法、コロイドプローブおよび前記方法で作製されたコロイドプローブを用いたトナー粒子の評価方法の提供。

【解決手段】樹脂および顔料を含むトナーの評価に用いるAFM探針を有するコロイドプローブの作製装置であって、前記作製装置のX−Yステージ上に設けられた前記AFM探針を支持するためのAFM探針支持手段が、前記AFM探針を有するプレートをその長手方向に間挿されるガイド溝と、前記ガイド溝方向に挿入された前記プレートを押圧して固定する固定手段とを有するホルダーと、前記ホルダーに一端が接続され前記プレートの長手方向と平行に回動可能な軸であって該軸の他端がモーターに接続される軸と、を有することを特徴とするコロイドプローブの作製装置など。

【解決手段】樹脂および顔料を含むトナーの評価に用いるAFM探針を有するコロイドプローブの作製装置であって、前記作製装置のX−Yステージ上に設けられた前記AFM探針を支持するためのAFM探針支持手段が、前記AFM探針を有するプレートをその長手方向に間挿されるガイド溝と、前記ガイド溝方向に挿入された前記プレートを押圧して固定する固定手段とを有するホルダーと、前記ホルダーに一端が接続され前記プレートの長手方向と平行に回動可能な軸であって該軸の他端がモーターに接続される軸と、を有することを特徴とするコロイドプローブの作製装置など。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、静電荷現像用トナーの評価に用いるコロイドプローブ作製装置、コロイドプローブの作製方法、そのコロイドプローブ、及び静電荷現像用トナーの評価方法に関する。

【背景技術】

【0002】

近年、複写機やプリンタ等の各種画像形成装置の画質に対して、高画質化への要望が高まっている。特に最近では、画像形成装置の画質として、細かいドットの再現性を高めることが重要視されている。

細かいドットの再現性は、トナーや現像剤の帯電量等の他、トナーの流動性に影響を受ける。このため、細かい潜像部に均一なトナー層または現像剤層を安定して供給するように、トナーの流動性をできる限り一定に制御する必要がある。

また、高画質化が進むにつれて、使用されるトナーは、小粒径化、高機能化が求められている。このため、トナーの微細な構造も、その製造時に精密に制御する必要性が高まってきている。

特に、トナーの流動性は、ドット再現性の他にも、種々の画像品質に対して大きな影響を与えるため、安定した流動性を有するトナーを評価・判別する方法の構築が求められている。

【0003】

このようなトナーの評価方法の一つとして、AFM(Atomic Force Microscopy:原子間力顕微鏡)を用いた、例えば特許文献1に記載の発明を挙げることができる。この特許文献1には、静電荷現像用トナー評価方法などの発明が開示されている。より具体的には、下記(1)〜(4)の工程を行うトナーの評価方法が提案されている。

(1)少なくとも樹脂及び顔料を含むトナー粒子の一個を、AFM(Atomic Force Microscopy:原子間力顕微鏡)の探針の先端領域に取り付ける工程、(2)前記トナー粒子からなるトナー粉体相の表面に、前記探針の先端領域を近づけて、前記探針の一個のトナー粒子を前記トナー粉体相の表面にある一個トナー粒子に接触させたとき、前記探針に作用する第1の力(A)を測定する工程、(3)前記探針を前記トナー粉体相の表面から離したときに、前記探針に作用する第2の力(B)を測定する工程、及び(4)前記第1の力(A)に対する前記第2の力(B)の差を算出して、前記探針の単一のトナー粒子と前記トナー粉体相の単一のトナー粒子との間の粒子間力を求める工程とを備え、前記で求めた粒子間力又は前記工程を複数回行った時の粒子間力の平均値を指標として用いるトナーの評価方法。

【0004】

また、原子間力顕微鏡(AFM)を用いて球状粒子の付着力を測定するためのコロイドプローブの製造方法について、例えば特許文献2を挙げることができる。

【0005】

しかしこれらの提案中、トナー粒子の一個をAFMの探針の先端領域に取り付ける際に、トナー粒子が1個1個まばらに付いた棒、特許文献2では、複数個の球状粒子が付着した球状試料粒子付着針を、接着剤が塗布されたAFM探針に付着させて作成しているため、粒子の取り付け作業が非常に困難であった。また、AFM探針先端領域に取り付けるトナー粒子について、粒子サイズや粒子表面形状をマイクロスコープ等で観察し、比較して平均的なトナー粒子を選択することができず、トナー評価方法としての安定性に課題があった。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記した従来技術が有する問題点に鑑みてなされたものであって、トナー粒子の評価に使用するコロイドプローブを確実かつ容易に作製できるコロイドプローブ作製装置および作製方法を提供することを目的とする。また、前記方法で作製されたコロイドプローブを提供することを目的とする。さらに、前記方法で作製されたコロイドプローブを用いたトナー粒子の評価方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、本発明は下記(1)〜(6)を特徴とする。

(1) 樹脂および顔料を含むトナーの評価に用いるAFM探針を有するコロイドプローブの作製装置であって、

前記作製装置のX−Yステージ上に設けられた前記AFM探針を支持するためのAFM探針支持手段が、前記AFM探針をその長手方向に間挿されるガイド溝と、前記ガイド溝方向に挿入された前記プレートを押圧して固定する固定手段とを有するホルダーと、前記ホルダーに一端が接続され前記プレートの長手方向と平行に回動可能な軸であって該軸の他端がモーターに接続される軸と、を有することを特徴とする。

(2) 樹脂および顔料を含むトナーの評価に用いるコロイドプローブの作製方法であって、

原子間力顕微鏡のAFM探針、接着剤塗布用針、およびトナー付着針を所定位置に位置決めする工程と、前記トナー付着針先端部に1個のトナー粒子を付着させる工程と、前記接着剤塗布用針に塗布した接着剤を前記AFM探針に付着させる工程と、前記トナー付着針先端部を前記AFM探針に接触させてトナー粒子をAFM探針に固定させる工程とを有し、前記AFM探針に付着させる工程と前記固定させる工程の少なくともいずれか1つの工程の際に、前記AFM探針をAFM探針長手方向に平行な軸を中心として回転可能な支持手段に支持させた前記AFM探針の動作をモニターに写しながら行うことを特徴とする。

(3)前記(2)に記載のコロイドプローブの作製方法で得られたコロイドプローブ。

(4)前記(3)に記載のコロイドプローブを用いて静電荷現像用トナーを評価する方法であって、

前記AFM探針の先端領域に1個の固定されたトナー粒子を静電荷像現像用トナーからなるトナー粒子粉体相の表面に近づけて、前記固定されたトナー粒子を前記トナー粒子粉体相の表面の単一のトナー粒子に接触させ、さらに押し付けて、前記AFM探針に作用する第1の力(A)を測定する工程(I)と、

前記固定されたトナー粒子を前記トナー粉体相の表面から離したときに、前記AFM探針に作用する第2の力(B)を測定する工程(II)と、

前記第1の力(A)に対する前記第2の力(B)の差を算出して、前記固定されたトナー粒子と前記トナー粉体相の単一トナー粒子との間の粒子間力を求める工程(III)と、を備え、

前記工程(I)〜(III)を複数回行って前記粒子間力の平均値を求め、該平均値をトナー評価の指標として用いることを特徴とする静電荷現像用トナーの評価方法。

(5)前記(4)に記載の静電荷現像用トナー評価方法において、前記トナー粒子粉体相が、100〜900kg/cm2の圧力で圧縮された状態とすることを特徴とする。

(6)前記(4)または(5)に記載の静電荷現像用トナー評価方法において、前記固定されたトナー粒子を、500〜2000nmの距離から前記トナー粒子粉体相に近づけ、当該トナー粒子粉体相の表面の一個の粒子に接触させ、さらに押し付けた後、前記AFM探針を引離すことを特徴とする。

(7)前記(4)〜(6)のいずれかに記載の静電荷現像用トナー評価方法において、前記固定されたトナー粒子を、圧縮されたトナー粒子粉体相の1個の粒子へ近づける際の、ピエゾのスキャン速度を0.16Hz〜4.0Hzにすることを特徴とする。

【発明の効果】

【0008】

本発明によれば、安定した流動性を有するトナー粒子の評価に使用するコロイドプローブを確実かつ容易に作製できる作製装置、作製方法、およびこの方法で作製されたコロイドプローブを提供できる。さらに、前記方法で作製されたコロイドプローブを用いて、安定した流動性を有するトナー粒子の評価方法を提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明のコロイドプローブを作製するための作製装置の全体構成を示す図である。

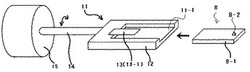

【図2】本発明のコロイドプローブ作製装置のAFM探針支持手段11の構成例を説明するための図である。

【図3】ピエゾ変位量によるコロイドプローブに働く力を示す特性曲線の傾向を示す図である。

【図4】AFM装置の概略構成を示す図である。

【発明を実施するための形態】

【0010】

以下、図面を参照して、本発明を、実施形態により、詳細に説明する。

なお、いわゆる当業者は、特許請求の範囲内における本発明を変更・修正をして他の実施形態をなすことは容易であり、これらの変更・修正は本件の特許請求の範囲に含まれるものである。以下の説明は、本発明における実施の形態の例であって、本発明の特許請求の範囲を限定するものではない。

【0011】

本発明のコロイドプローブ作製装置の全体構成を図1に示す。図1において、1はデジタルマイクロスコープであり、2はモニターであり、3はマイクロマニピュレータであり、4はX−Yステージであり、5はマイクロマニピュレータターミナルである。また6はトナー付着針であり、7は接着剤塗布用針であり、8はAFM(Atomic Force Microscopy:原子間力顕微鏡)探針である。さらに9はトナーであり、10はサンプルプレートであり、11はAFM探針支持手段である。

【0012】

次に本発明のコロイドプローブ作製装置の特徴部分を図2に示す。本発明のコロイドプローブ作製装置は、樹脂および顔料を含むトナーの評価に用いるAFM探針8を有している。このコロイドプローブ作製装置ではAFM探針8がコロイドプローブ作製装置のX−Yステージ4上に位置するように固定する、AFM探針支持手段11が設けられている。

AFM探針8は、平板の矩形状のプレート8−1と、このプレート8−1の長手方向の1端またはその近傍に設けられるAFM探針部8−2とからなる。AFM探針部8−2は、プレート8−1の面上に略垂直に設けられる。これによりプレート8−1の面が鉛直方向(本明細書ではZ方向)となったときに、AFM探針部8−2はX−Y面上にほぼ位置するようにすることが好ましい。

【0013】

AFM探針8を支持するためのAFM探針支持手段11は、ホルダー12と、軸14とを有して構成される。図2に示すように、このホルダー12はガイドの溝11−1と、固定手段13とを有する。ガイドの溝11−1は、ホルダー12の長手方向に、AFM探針8のプレート8−1の幅方向が間挿されるようにホルダー12の前記長手方向の1端から設けられている。固定手段13は、ガイドの溝11−1に間挿されたAFM探針8のプレート8−1を固定するために設けられるものである。好ましくは図2に示すように、前記溝11−1が設けられる長手方向の一端と対向する他端またはその近傍に固定手段13が設けられる。この固定手段13としては、たとえば板バネ13−1を挙げることができる。

軸14は一端がホルダー12に連結され、他端がモーター15に連結される。軸14は、前記ホルダー12に供えられたAFM探針8のプレート8−1の長手方向の軸と平行に回動することができるものである。このため軸14はAFM探針8のプレート8−1の長手方向の軸と平行に設けられる。また軸14はそれを延長すると、ホルダーの重心、あるいはホルダー12にAFM探針8を間挿させて装着したときの、この装着体の重心を通るように設けることができる。また軸14はそれを延長すると、AFM探針8の前記したプレート8−1の長手方向の軸と重なるように設けることもできる。

プレート8−1の前記長手方向の軸は、プレート8−1のAFM探針部8−2が設けられる面の長手方向における、この面の対称軸を指す。AFM探針部8−2は、この長手方向の軸上に位置するように設けることもできる。

【0014】

図2に示すように、軸14はモーター15に連結され、回動可能となっている。軸14は、モーター15の駆動により、図2に示す軸14の矢印方向に回動することにより、ホルダー12に挿着されるAFM探針8のプレート8−1の長手方向の軸に平行な軸周りに回動される。これにより、たとえばAFM探針部8−2をZ軸(本明細書では、上方向)から、X−Y面と平行な面(本明細書では、水平方向)に回転移動するなど、AFM探針8の方向、位置などを自在に変えることができる。なおモーター15としては、デジタル的に制御可能なモーター(パルスモーター、ステッピングモーター、超音波モーター、デジタルモーターなど)が好適に選択できる。

【0015】

本発明のコロイドプローブの作製装置は、デジタルマイクロスコープ1とモニター2が例えば図1に示すようにケーブルで接続されており、デジタルマイクロスコープ1で撮影された撮影像がモニター2に表示される。そのモニター2での表示では、デジタルマイクロスコープ1で撮影された撮影像が3000倍以上に拡大表示されることが好ましい。このようにするとAFM探針部8−2の先端形状およびトナー粒子9を鮮明に観察しながら微細なコロイドプローブの作製を行うことができる。デジタルマイクロスコープ1の一例として、ユニオン光学社製の商品名DZ3を挙げることができる。デジタルマイクロスコープ1は、X−Yステージ4を支持する固定部分に据え付けられる。

【0016】

マイクロマニピュレータ3およびX−Yステージ4は、マイクロマニピュレータターミナル5により操作することが可能である。トナー付着針6の先端部にトナー9を付着させたり、あるいはAFM探針部8−2の先端領域に正確にトナー9を固定するためには、マイクロマニピュレータ3、およびX−Yステージ4の操作分解能は0.1μm程度であることが好ましい。マイクロマニピュレータ3、X−Yステージ4およびマイクロマニピュレータターミナル5は、マイクロマニピュレータシステムとして構成されている。このシステムの一例として駿河精機社製の商品名M200を挙げることができる。

【0017】

トナー付着針6、接着剤塗布用針7は、マイクロマニピュレータ3に取り付けられ、マイクロマニピュレータ3に連動して操作することができる。トナー付着針6及び接着剤塗布用針7の材質は特に限定されないが、金属(例えばタングステン)製であることが好ましい。

またAFM探針部8−2の材質は、SI3N4、SI単結晶からなるものが好適である。

【0018】

次に本発明のコロイドプローブとして用いられるトナー9について、以下に説明する。トナー9は、熱可塑性樹脂を主成分とするバインダー樹脂と、着色剤を少なくとも含有している。このトナー9は、必要に応じて、微粒子、帯電制御剤、離型剤等を含有する公知のトナーを用いることができる。トナー9は、その製造方法は限定されないが、たとえばその製造方法として、粉砕法、重合法、造粒法等の製造方法を用いて製造した、不定形又は球形のトナーが挙げられる。このトナー9は、磁性トナー及び非磁性トナーのいずれでもよい。

【0019】

トナー9に使用されるバインダー樹脂としては、ポリスチレン、ポリビニルトルエン等のスチレン及びその置換体の単重合体、スチレン−p−クロロスチレン共重合体、スチレン−プロピレン共重合体、スチレン−ビニルトルエン共重合体、スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−アクリル酸ブチル共重合体、スチレン−メタクリル酸メチル共重合体、スチレン−メタクリル酸エチル共重合体、スチレン−メタクリル酸ブチル共重合体、スチレン−α−クロロメタクリル酸メチル共重合体、スチレン−アクリロニトリル共重合体、スチレン−ビニルメチルエーテル共重合体、スチレン−ビニルメチルケトン共重合体、スチレン−ブタジエン共重合体、スチレン−イソプレン共重合体、スチレン−マレイン酸共重合体、スチレン−マレイン酸エステル共重合体、ポリメタクリル酸メチル、ポリメタクリル酸ブチル、ポリ塩化ビニル、ポリ酢酸ビニル、ポリエチレン、ポリプロピレン、ポリエステル、ポリウレタン、エポキシ樹脂、ポリビニルブチラール、ポリアクリル酸樹脂、ロジン、変性ロジン、テルペン樹脂、フェノール樹脂、脂肪族又は脂肪族炭化水素樹脂、芳香族系石油樹脂、塩素化パラフィン、パラフィンワックス等が挙げられる。これらは、単独でもよく、また二種以上併用することもできる。

【0020】

ポリエステル樹脂は、スチレン系樹脂やアクリル系樹脂と比較して、トナー9の保存時の安定性を確保しながら、溶融粘度を低下させることができる。ポリエステル樹脂は、例えば、アルコール成分とカルボン酸成分との重縮合反応によって得ることができる。

【0021】

アルコール成分としては、主に2価のアルコールと、少量の3価以上の多価アルコールからなり、たとえばポリエチレングリコール、ジエチレングリコール、トリエチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−プロピレングリコール、ネオペンチルグリコール、1,4−ブテンジオール等のジオール類、1,4−ビス(ヒドロキシメチル)シクロヘキサン、ビスフェノールA、水素添加ビスフェノールA、ポリオキシエチレン化ビスフェノールA、ポリオキシプロピレン化ビスフェノールA等のエーテル化ビスフェノール類、これらを炭素数3〜22の飽和又は不飽和の炭化水素基で置換した2価のアルコール単位体、その他の2価のアルコール単位体と、ソルビトール、1,2,3,6−ヘキサンテトロール、1,4−ソルビタン、ペンタエリスリトール、ジペンタエリスリトール、トリペンタエリスリトール、ショ糖、1,2,4−ブタントリオール、1,2,5−ペンタントリオール、グリセロール、2−メチルプロパントリオール、2−メチル−1,2,4−ブタントリオール、トリメチロールエタン、トリメチロールプロパン、1,3,5−トリヒドロキシメチルベンゼン等の三価以上の多価アルコール単量体が挙げられる。

【0022】

カルボン酸成分としては、主に2価のカルボン酸(ジオイック酸)である有機二酸と、少量の3価以上のポリカルボン酸からなり、たとえばパルミチン酸、ステアリン酸、オレイン酸等のモノカルボン酸、マレイン酸、フマル酸、メサコン酸、シトラコン酸、テレフタル酸、シクロヘキサンジカルボン酸、コハク酸、アジピン酸、セバシン酸、マロン酸、これらの炭素数3〜22の飽和又は不飽和の炭化水素基で置換した2価の有機酸単量体(有機二酸)と、リノレイン酸からの二量体酸、1,2,4−ベンゼントリカルボン酸、1,2,5−ベンゼントリカルボン酸、2,5,7−ナフタレントリカルボン酸、1,2,4−ナフタレントリカルボン酸、1,2,4−ブタントリカルボン酸、1,2,5−ヘキサントリカルボン酸、3,3−ジカルボキシメチルブタン酸、テトラカルボキシメチルメタン、1,2,7,8−オクタンテトラカルボン酸エンボール三量体酸、これら酸の無水物等の三価以上の多価カルボン酸単量体が挙げられる。なお上記した有機多価酸(ジオイック酸および三価以上のポリカルボン酸)は、その無水物または低級アルキルエステルであってもよい

【0023】

またバインダー樹脂として使用されるエポキシ樹脂としては、ビスフェノールAなどの化合物とエピクロロヒドリンとの重縮合物等を用いることができる。具体的には、エポミックR362、R364、R365、R366、R367、R369(以上、三井石油化学工業社製)、エポトートYD−011、YD−012、YD−014、YD−904、YD−017、(以上、東都化成社製)、エポコート1002、1004、1007(以上、シェル化学社製)等の市販品が挙げられる。

【0024】

着色剤としては、カーボンブラック、ランプブラック、鉄黒、群青、ニグロシン染料、アニリンブルー、フタロシアニンブルー、ハンザイエローG、ローダミン6Gレーキ、カルコオイルブルー、クロムイエロー、キナクリドン、ベンジジンイエロー、ローズベンガル、トリアリルメタン系染料、モノアゾ系染顔料、ジスアゾ系染顔料等の公知の染顔料を単独で用いたり又は二種以上混合して用いることができる。

【0025】

トナー9が磁性トナーである場合、この磁性トナーは、磁性体を含有している。具体的な磁性体としては、鉄、コバルト等の強磁性体、マグネタイト、ヘマタイト、LI系フェライト、Mn−Zn系フェライト、Cu−Zn系フェライト、NI−Zn系フェライト、Ba系フェライト等の微粉末を用いることができる。

【0026】

摩擦帯電性を制御するために、トナー9は、モノアゾ染料の金属錯塩、ニトロフミン酸及びその塩、サリチル酸、ナフトエ酸、ジカルボン酸のCo、Cr、Fe等の金属錯体アミノ化合物、4級アンモニウム塩、有機染料等の帯電制御剤を含有してもよい。

【0027】

さらに、トナー9は、必要に応じて、離型剤を含有してもよい。離型剤としては、低分子量ポリプロピレン、低分子量ポリエチレン、カルナウバワックス、マイクロクリスタリンワックス、ホホバワックス、ライスワックス、モンタン酸ワックス等を単独で用いてもよく又は二種以上混合して用いることができる。

【0028】

トナー9は、その他の添加剤を含有してもよい。良好な画像を得るためには、トナー9に流動性を付与することが好ましい。このためには、一般に流動性向上剤として、疎水化された金属酸化物の粒子、滑剤等の粒子を添加することが有効であり、金属酸化物、樹脂、金属石鹸等の粒子を添加剤として用いることができる。添加剤の具体例としては、ポリテトラフルオロエチレン等のフッ素樹脂、ステアリン酸亜鉛等の滑剤、酸化セリウム、炭化ケイ素等の研磨剤、表面を疎水化したSIO2、TIO2等の無機酸化物等の流動性付与剤、公知のケーキング防止剤及びそれらの表面処理物等が挙げられる。トナー9の流動性を向上させるために、特に、疎水性シリカが好ましく用いられる。

【0029】

トナー9の重量平均粒径は、3.0〜9.0μmであることが好ましく、3.5〜7.5μmがさらに好ましい。なお、トナー9の粒径は、コールターカウンター(コールターカウンター社製)を用いて測定することができる。

【0030】

また、トナー9の平均円形度は0.90〜0.99であることが好ましい。この範囲を満足するトナー9は流動性が良くなる。また、本発明のコロイドプローブ24は、トナー9の粒子1個をAFM探針の先端領域に固定させる形態をとるため、平均円形度が上記範囲を満足すると、粒子のどの部分をAFM探針8の先端領域に付着させても、評価粒子の接触面がほぼ同形状をしている。このため、粒子間力の測定のバラツキが小さくなる。平均円形度が0.90より小さい場合には、粒子の接触面の形状がコロイドプローブ24を作る度に大きく異なってしまうため、粒子間力のバラツキが大きくなる。平均円形度は、フロー式粒子像分析装置、例えばFPIA−2000;シスメックス社製を用いて測定できる。

【0031】

トナー9の粒子をAFM探針8(AFM探針部8−2)に固定するために、固定手段として接着剤が使用される。使用する接着剤としては粒子間の力を正確に測定するために硬化型接着剤が適している。その中でも硬化時間が調整可能な2液混合硬化型接着剤がさらに適し、特に、常温硬化型の接着剤が好ましい。2液混合硬化型接着剤の例としては、EP−330(セメダイン社製)等が挙げられる。

【0032】

次に本発明のコロイドプローブの作製方法について、説明する。このコロイドプローブの作製方法は、大略、4つの工程を有して構成されている。1つは原子間力顕微鏡のAFM探針8、接着剤塗布用針7、およびトナー付着針6を所定位置に位置決めする工程(位置決め工程)である。2つ目は、前記トナー付着針6の先端部に1個のトナー粒子9を付着させる工程(トナー粒子付着工程)である。3つ目は、前記接着剤塗布用針7に塗布した接着剤を前記AFM探針8に付着させる工程(接着剤付着工程)である。そして4つ目は、前記トナー付着針6の先端部を前記AFM探針8に接触させてトナー粒子9をAFM探針8に固定させる工程(固定工程)である。そして本発明のコロイドプローブの作製方法では、前記した少なくとも3つ目と4つ目の工程のいずれか1つの工程において、AFM探針8をAFM探針8の長手方向、すなわちプレート8−1の長手方向に平行な軸を中心として回転可能な支持手段11に支持させて、前記AFM探針8の動作をモニター2に写しながら行うことができる。本発明では、本発明のコロイドプローブの作製装置を用いることによって、X−Yステージ4上でX−Y方向に操作した映像がデジタルマイクロスコープ1を介してモニター2のZ−Y方向に写し出される。この映像を見ながら接着剤を所定量塗布したり、その接着剤を所定の位置に塗布したり、トナー粒子9を固定させる工程などが行える。このため本発明では、極めて簡単に均質なコロイドプローブを作製することができる。

【0033】

本発明のコロイドプローブ24を作製する際の、図2の作製装置を用いた操作方法、すなわち本発明のコロイドプローブの作製方法について、以下に具体的に説明する。

先ず、AFM探針8をAFM探針支持手段11のホルダー12の溝部分に間挿して、板バネ13で固定する。

次にAFM探針支持手段11およびトナー9がばらばらの状態で置かれているサンプルプレート10をX−Yステージ4上に設置し、そのX−Yステージ4上の位置情報をコンピュータに登録する。

次に、マイクロマニピュレータ3に、トナー付着針6、接着剤塗布針7を取り付けた後、これらの各針を所定の位置までマイクロマニピュレータターミナル5を使用して移動させ、その位置情報をコンピュータに登録する。各針のトナー付着針6、接着剤塗布針7は、AFM探針8付近で向かい合わせとなるような位置に設定する(位置決め工程)。

【0034】

次に、トナー付着針6がトナー9の上方に位置するように、マイクロマニピュレータ3およびX−Yステージ4を、マイクロマニピュレータターミナル5で操作する。その後、デジタルマイクロスコープ1で観察しながらトナー付着針6を微動させて、選ばれたトナー9の粒子1個が、トナー付着針6の先端部に付着するようにする。ここでトナー付着針6の先端直径を1μm以下とすると、先端部分にトナー9の粒子1個だけを付着させる操作が容易になる(トナー粒子付着工程)。

【0035】

次に、接着剤塗布針7をマイクロマニピュレータ3から取り外して、この接着剤塗布針7の先端部に接着剤を塗布した後、再び接着剤付着針7をマイクロマニピュレータ3に取り付け、接着剤塗布針7をコンピュータに登録していた位置に戻す。次にAFM探針8のプレート8−1の面が鉛直方向となるように、AFM探針支持手段11の角度を、モーター15を用いて調整する。その後、AFM探針8の先端領域、より詳細にはAFM探針部8−2の先端に接着剤塗布針7を接近させて接着剤を塗布する。AFM探針部8−2への接着剤塗布は微量で十分であり、マイクロマニピュレータターミナル5で接着剤塗布針7を操作してこの針先端部の位置を微調整しながらAFM探針8の先端領域に塗布する(接着剤付着工程)。このようにすると、AFM探針8のX−Y方向の動作がモニター2のZ−Y方向として表示される。このため本発明のコロイドプローブ作製装置では、この先端領域への塗布が目視で確認でき、この作業状況を目視確認しながら進めることができる。これによって、マイクロマニピュレータ3の微妙な調整操作の困難を防止でき、微調整しながらAFM探針8の先端領域に接着剤を塗布する作業を容易に行うことができる。

【0036】

次に、AFM探針8のプレート8−1の面が水平方向となるようにAFM探針支持手段11の角度をモーター15で調整する。その後、トナー付着針6をAFM探針8の接着剤塗布部に接触させて、1個のトナー粒子9をAFM探針8、より詳細にはAFM探針8のAFM探針部8−2の先端に接着し、固定させる。この際にもトナー付着針6の微小な動きをマイクロマニピュレータターミナル5で操作する(固定工程)。このようにすることにより、AFM探針8のプレート8−1の面を鉛直方向として、トナー粒子23の固定作業をX−Y方向で行ったその動きが(図示せず)、モニター15のZ−Yとして数千倍などに適宜拡大されて映し出される。この拡大された映像を見ながら固定の際の作業を慎重にマイクロマニピュレータターミナル5を扱うことができる。このため、トナー粒子9とAFM探針8の先端部との位置合わせを無理なく行うことができ、トナー粒子9をAFM探針8の先端部に正確に固定することができる。

このようにして、本発明では、コロイドプローブ24を均質に作製することができる。

【0037】

上記した手順で作製した本発明のコロイドプローブ24を用い、そのAFM探針8の先端領域に接着・固定している1個のコロイドプローブ24である図4に示すトナー粒子23を、同様なトナー粒子9が密接して集合した状態である圧密にされたトナー粉体相表面の1個の粒子に一度押し付ける。その後、これらのコロイドプローブ24のトナー粒子23とトナー粉体相表面の1個のトナー粒子9とを引離すように操作し、そのときのトナー粒子23と9同士の相互作用の測定を行う。こうすることで、図3に示すような力特性曲線が得られる。この力特性曲線で示される探針を近づけるときの特性と、引離すときの特性との差(図3の矢印に示すトナー粒子間力を参照のこと)によって、トナー粒子23と9同士の図3に示すようなトナー粒子間力を求めることができる。

【0038】

本発明のコロイドプローブ24を具備した評価装置の概略構成図を図4に示す。

基板ステージ21の上に、同様なトナー粒子9が密接して集合した状態の圧密にされたトナー粉体相22を設ける。

続いて、このトナー粉体相22の表面上の1個の粒子9に、トナー粒子23が1個付いたコロイドプローブ24を、ピエゾスキャナー25を用いて近づけたり引離したりする操作を行う。

【0039】

具体的には、以下の(1)〜(3)に記載のとおりにする。

(1)前記トナー粒子9からなるトナー粉体相22の表面に、前記コロイドプローブ24の先端領域を近づける。より具体的には、AFM探針8の先端領域を近づけて、前記コロイドプローブ24に接着・固定している1個のトナー粒子23を前記トナー粉体相22の表面にある1個のトナー粒子9に接触させたとき、前記コロイドプローブ24に作用する第1の力(A)を測定する。

(2)前記コロイドプローブ24を前記トナー粉体相22の表面から離したときに、前記コロイドプローブ24に作用する第2の力(B)を測定する。

(3)前記第1の力(A)に対して前記第2の力(B)の差を算出する。

こうして前記コロイドプローブ24に接着・固定している1個のトナー粒子23と前記トナー粉体相22の中の単一のトナー粒子9との間の粒子間力を求める。

コロイドプローブ24に発生する力の変化は、コロイドプローブ24の裏側に、レーザ出射源26から出射されたレーザ光Lを照射し、その反射光を、ミラー27を介して検出部28で反射光の変化として測定できる。

【0040】

測定のときには、コロイドプローブ24の先端領域に付着させた1個のトナー粒子23に働くあらゆる力を高精度に検出する必要がある。このため、コロイドプローブ24の先端領域に付着させた1個のトナー粒子23を、同様なトナー粒子9からなるトナー粉体相22の表面の1個のトナー粒子9に近づける際の距離が重要になる。

【0041】

トナー粒子の場合、摩擦帯電等による力の影響を受けやすいため、かなり離れた位置からの測定が必要になる。コロイドプローブ24に付着させた1個のトナー粒子23から、トナー粒子粉体相22の表面の1個のトナー粒子9へ近づけるときの好ましい距離は、500〜2000nmであった。この500〜2000nm距離から1個のトナー粒子23を付着させたコロイドプローブ24を、トナー粒子9粉体相22に近づけ、表面の1個のトナー粒子9に一度押し付けた。その後、コロイドプローブ24を引離すように操作して測定した。

【0042】

この距離が500nmより短い場合には、コロイドプローブ24をトナー粒子粉体相22の表面から引離すことができない場合が生じるため、測定には不適当である。

また、この距離が2000nmより長い場合には、測定精度が悪くなり、コロイドプローブ24が近づくときの特性と、コロイドプローブ24を引離すときの特性の差を正確に測定することが困難となるため好ましくない。

【0043】

トナー粒子粉体相22は、100〜900kg/cm2の圧力で圧縮された密接して集合した密圧状態のものを用いる。また1個のトナー粒子23を付着させたコロイドプローブ24が接触しても動かないように固定化したものとする。

この圧縮圧力が100kg/cm2未満であると、部分的に充分に固定化されていないトナー粒子9が存在し、測定に適さなくなる。一方、圧縮圧力が900kg/cm2を超えると、トナー粒子9に変形が生じ、トナー粒子9の構造が崩れた状態で、粒子が並んだ表面状態になり、またこれらの並んだ団子状粒子がプレスされる。これにより、のっぺらな平面状の表面状態になり、粒子間力の測定には適さなくなる。この100〜900kg/cm2の圧力で圧縮された状態のトナー粒子粉体相は、10mm×10mm×5mmt以下の平板状のサイズにして測定に用いる。

【0044】

測定の際には、この圧縮されたトナー粒子粉体相22をAFM装置の試料台に固定して測定する。そのときに圧縮されたトナー粒子粉体相22が試料台表面に密着し、出来るだけ水平になるように固定する。

また、トナー粒子粉体相22としてトナー粒子をガラス等の平面基板表面の上の接着層の上にランダムに並べて固着させたものを用い、そのトナー粒子に、トナー粒子9を1個付着させたコロイドプローブ24を接触させて測定しても良い。但しこの場合は、基板側の1個のトナー粒子9の上に、コロイドプローブ24の先端の1個のトナー粒子9をコンタクトさせるように位置を調整するのが難しい。

【0045】

コロイドプローブ24に付着させた1個のトナー粒子9を、圧縮されたトナー粒子粉体相22表面の1個の粒子へ接近させるときのピエゾのスキャン速度は、0.16Hz〜4.0Hzが最適である。ピエゾのスキャン速度が0.16Hz未満である場合には、ピエゾがゆっくり動作するため、トナー粒子9表面の吸着状態の影響を強く受け、バラツキの大きい値になり測定条件として適さない。一方、ピエゾのスキャン速度が4.0Hzを超える場合には、ピエゾが速く動作するためトナー粒子同士の押し付け、引き離しの動作が充分でなくなり、1個のトナー粒子が付着したコロイドプローブ24をトナー粉体相22の表面の1個の粒子に近づけるときと引離すときの力の差により求まるトナー粒子同士の粒子間力が小さくなる傾向にあり、測定条件として適さない。

【0046】

AFM装置を用いたトナー粒子間力は、10〜50回繰返して測定し、その平均値を用いて評価することが好ましい。繰返しの測定は同じ場所で繰返すのではなく、場所を変えながら、例えば50nm位の移動を行いながら;異なる粒子による粒子間力を測定するのが好ましい。その際、粒子間力の分布を評価することも非常に重要である。繰返し回数は多い方が良いが、多すぎると測定時間や解析時間がかかるので10〜50回とすることが好適である。

【実施例】

【0047】

以下、本発明を実施例により、さらに具体的に説明する。しかしながら、本発明は下記実施例などに拘束されて限定解釈されるべきではなく、本発明は、明細書、図面に開示する範囲で解釈される。

【0048】

(トナーの作製例)

以下の原材料を秤量した。

・バインダー樹脂:ポリエステル樹脂(ビスフェノールAのプロピレンオキサイド付加物、テレフタル酸、コハク酸誘導体から合成されたポリエステル)

100重量部

・着色剤:銅フタロシアニンブルー顔料(C.I.ピグメントブルー15:3、LIonol Blue FG−7351:東洋インキ社製) 3.5重量部

・帯電制御剤:サリチル酸亜鉛塩(ボントロンE−84、オリエント化学社製)

5重量部

・離型剤:低分子量ポリエチレン 5重量部

【0049】

上記原材料をミキサーで充分に混合し、その後、2軸押出し機を用いて、バレル温度100℃、混練機回転数120rpmで溶融混練した。

得られた混練物を圧延冷却後にカッターミルで粗粉砕し、ジェット気流を用いた微粉砕機で粉砕後、旋回式風力分級装置を用いて、平均粒径が6μmの粒度分布に分級して母体着色粒子を得た。

更に、母体着色粒子100重量部に対して、以下の混合機を用い下記の混合条件にて添加剤を混合し、トナーを作製した。

添加剤:シリカ微粉末(R972;日本アエロジル社製) 2.0重量部

混合機:θコンポーザ

混合回転数:1600rpm

混合時間:150sec

【0050】

〔実施例1〕

(コロイドプローブAの作製例)

最初に、窒化ケイ素製のAFM探針8をAFM探針支持手段11のホルダー12の溝11−1の部分に滑り込ませて、板バネ13−1で固定した。

次にAFM探針支持手段11および前記トナーの作製例で得られたトナー9がばらばらの状態で置かれているサンプルプレート10をX−Yステージ4上に水平に設置し、そのX−Yステージ4上の位置情報をコンピュータに登録した。

次に、マイクロマニピュレータ3に、トナー付着針6、接着剤塗布針3およびAFM探針8を取り付けた後、各針を所定の位置までマイクロマニピュレータターミナル5で移動させて、その位置情報をコンピュータに登録した。

【0051】

次に、トナー付着針6が前記トナーの上方に位置するように、マイクロマニピュレータ3、およびX−Yステージ4をマイクロマニピュレータターミナル5で操作させて動かした。その後、デジタルマイクロスコープ1で観察しながらトナー付着針6を微動させて、サンプルプレート10上のトナー粒子9の群の中から選ばれた平均的形状を有するトナー粒子9を1個、トナー付着針6の先端に付着させた。

【0052】

次に、接着剤塗布針7をマイクロマニピュレータ3から取り外して接着剤塗布針7の先端部周辺に2液常温硬化樹脂接着剤(セメダイン社製、EP−330)を規定量比の秤量後、均一になるように撹拌して塗布した後、再び接着剤付着針7をマイクロマニピュレータ3に取り付け、接着剤塗布針7をコンピュータに登録していた位置に戻した。その後、AFM探針8のプレート8−1の面が鉛直方向となるようにAFM探針支持手段11の角度をモーター15で調整し、AFM探針8の先端に接着剤塗布針7を接近させて接着剤を微量塗布した。

【0053】

次に、AFM探針8のプレート8−1の面が水平方向となるようにAFM探針支持手段11の角度をモーター15で調整した後、トナー付着針7をAFM探針8のAFM探針部8−2に接触させ、前記トナー粒子9をAFM探針8に接着、固定させて、コロイドプローブAを作製した。

【0054】

〔比較例1〕

(コロイドプローブBの作製例)

AFM探針8のプレート8−1の面が常に水平方向となるようにした以外は、実施例と全く同様の方法でコロイドプローブBを作製した。

【0055】

〔比較例2〕

(コロイドプローブCの作製例)

AFM探針8のプレート8−1の面が常に鉛直方向となるようにした以外は、実施例と全く同様の方法でコロイドプローブCを作製した。

【0056】

〔評価結果〕

超深度形状測定顕微鏡(VK-8500、キーエンス社製)を用いて作製したAFM探針8へのトナー粒子23の固定状態を観察し、接着剤の塗布状態およびトナー粒子の固定位置について評価した。

・接着剤塗布状態

○:良 (AFM探針8先端部以外に接着剤塗布が観察されない。)

×:不可 (AFM探針8先端部以外にも接着剤塗布が観察される。)

・トナー粒子固定位置

○:良 (AFM探針8先端部にトナー粒子が観察される。)

×:不可 (AFM探針8先端部からずれた場所にトナー粒子が観察される。)

評価結果を表1に示す。

【0057】

【表1】

【符号の説明】

【0058】

1 デジタルマイクロスコープ、2 モニター、3 マイクロマニピュレータ、 4 X−Yステージ、5 マイクロマニピュレータターミナル、6 トナー付着針、

7 接着剤塗布用針、8 AFM探針、8−1 プレート(AFM探針のプレート)、

8−2 AFM探針部、9 トナー粒子、10 サンプルプレート、11 AFM探針支持手段、11−1 溝、12 ホルダー、13 固定手段、13−1板バネ、 14 軸、15 モーター、21 基板ステージ、22 トナー粉体相、23 プローブ上のトナー粒子、24 コロイドプローブ、25 ピエゾスキャナー、26 レーザ出射源、27 ミラー、28 検出部

【先行技術文献】

【特許文献】

【0059】

【特許文献1】特開2007−156082

【特許文献2】特開2002−62253

【技術分野】

【0001】

本発明は、静電荷現像用トナーの評価に用いるコロイドプローブ作製装置、コロイドプローブの作製方法、そのコロイドプローブ、及び静電荷現像用トナーの評価方法に関する。

【背景技術】

【0002】

近年、複写機やプリンタ等の各種画像形成装置の画質に対して、高画質化への要望が高まっている。特に最近では、画像形成装置の画質として、細かいドットの再現性を高めることが重要視されている。

細かいドットの再現性は、トナーや現像剤の帯電量等の他、トナーの流動性に影響を受ける。このため、細かい潜像部に均一なトナー層または現像剤層を安定して供給するように、トナーの流動性をできる限り一定に制御する必要がある。

また、高画質化が進むにつれて、使用されるトナーは、小粒径化、高機能化が求められている。このため、トナーの微細な構造も、その製造時に精密に制御する必要性が高まってきている。

特に、トナーの流動性は、ドット再現性の他にも、種々の画像品質に対して大きな影響を与えるため、安定した流動性を有するトナーを評価・判別する方法の構築が求められている。

【0003】

このようなトナーの評価方法の一つとして、AFM(Atomic Force Microscopy:原子間力顕微鏡)を用いた、例えば特許文献1に記載の発明を挙げることができる。この特許文献1には、静電荷現像用トナー評価方法などの発明が開示されている。より具体的には、下記(1)〜(4)の工程を行うトナーの評価方法が提案されている。

(1)少なくとも樹脂及び顔料を含むトナー粒子の一個を、AFM(Atomic Force Microscopy:原子間力顕微鏡)の探針の先端領域に取り付ける工程、(2)前記トナー粒子からなるトナー粉体相の表面に、前記探針の先端領域を近づけて、前記探針の一個のトナー粒子を前記トナー粉体相の表面にある一個トナー粒子に接触させたとき、前記探針に作用する第1の力(A)を測定する工程、(3)前記探針を前記トナー粉体相の表面から離したときに、前記探針に作用する第2の力(B)を測定する工程、及び(4)前記第1の力(A)に対する前記第2の力(B)の差を算出して、前記探針の単一のトナー粒子と前記トナー粉体相の単一のトナー粒子との間の粒子間力を求める工程とを備え、前記で求めた粒子間力又は前記工程を複数回行った時の粒子間力の平均値を指標として用いるトナーの評価方法。

【0004】

また、原子間力顕微鏡(AFM)を用いて球状粒子の付着力を測定するためのコロイドプローブの製造方法について、例えば特許文献2を挙げることができる。

【0005】

しかしこれらの提案中、トナー粒子の一個をAFMの探針の先端領域に取り付ける際に、トナー粒子が1個1個まばらに付いた棒、特許文献2では、複数個の球状粒子が付着した球状試料粒子付着針を、接着剤が塗布されたAFM探針に付着させて作成しているため、粒子の取り付け作業が非常に困難であった。また、AFM探針先端領域に取り付けるトナー粒子について、粒子サイズや粒子表面形状をマイクロスコープ等で観察し、比較して平均的なトナー粒子を選択することができず、トナー評価方法としての安定性に課題があった。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記した従来技術が有する問題点に鑑みてなされたものであって、トナー粒子の評価に使用するコロイドプローブを確実かつ容易に作製できるコロイドプローブ作製装置および作製方法を提供することを目的とする。また、前記方法で作製されたコロイドプローブを提供することを目的とする。さらに、前記方法で作製されたコロイドプローブを用いたトナー粒子の評価方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、本発明は下記(1)〜(6)を特徴とする。

(1) 樹脂および顔料を含むトナーの評価に用いるAFM探針を有するコロイドプローブの作製装置であって、

前記作製装置のX−Yステージ上に設けられた前記AFM探針を支持するためのAFM探針支持手段が、前記AFM探針をその長手方向に間挿されるガイド溝と、前記ガイド溝方向に挿入された前記プレートを押圧して固定する固定手段とを有するホルダーと、前記ホルダーに一端が接続され前記プレートの長手方向と平行に回動可能な軸であって該軸の他端がモーターに接続される軸と、を有することを特徴とする。

(2) 樹脂および顔料を含むトナーの評価に用いるコロイドプローブの作製方法であって、

原子間力顕微鏡のAFM探針、接着剤塗布用針、およびトナー付着針を所定位置に位置決めする工程と、前記トナー付着針先端部に1個のトナー粒子を付着させる工程と、前記接着剤塗布用針に塗布した接着剤を前記AFM探針に付着させる工程と、前記トナー付着針先端部を前記AFM探針に接触させてトナー粒子をAFM探針に固定させる工程とを有し、前記AFM探針に付着させる工程と前記固定させる工程の少なくともいずれか1つの工程の際に、前記AFM探針をAFM探針長手方向に平行な軸を中心として回転可能な支持手段に支持させた前記AFM探針の動作をモニターに写しながら行うことを特徴とする。

(3)前記(2)に記載のコロイドプローブの作製方法で得られたコロイドプローブ。

(4)前記(3)に記載のコロイドプローブを用いて静電荷現像用トナーを評価する方法であって、

前記AFM探針の先端領域に1個の固定されたトナー粒子を静電荷像現像用トナーからなるトナー粒子粉体相の表面に近づけて、前記固定されたトナー粒子を前記トナー粒子粉体相の表面の単一のトナー粒子に接触させ、さらに押し付けて、前記AFM探針に作用する第1の力(A)を測定する工程(I)と、

前記固定されたトナー粒子を前記トナー粉体相の表面から離したときに、前記AFM探針に作用する第2の力(B)を測定する工程(II)と、

前記第1の力(A)に対する前記第2の力(B)の差を算出して、前記固定されたトナー粒子と前記トナー粉体相の単一トナー粒子との間の粒子間力を求める工程(III)と、を備え、

前記工程(I)〜(III)を複数回行って前記粒子間力の平均値を求め、該平均値をトナー評価の指標として用いることを特徴とする静電荷現像用トナーの評価方法。

(5)前記(4)に記載の静電荷現像用トナー評価方法において、前記トナー粒子粉体相が、100〜900kg/cm2の圧力で圧縮された状態とすることを特徴とする。

(6)前記(4)または(5)に記載の静電荷現像用トナー評価方法において、前記固定されたトナー粒子を、500〜2000nmの距離から前記トナー粒子粉体相に近づけ、当該トナー粒子粉体相の表面の一個の粒子に接触させ、さらに押し付けた後、前記AFM探針を引離すことを特徴とする。

(7)前記(4)〜(6)のいずれかに記載の静電荷現像用トナー評価方法において、前記固定されたトナー粒子を、圧縮されたトナー粒子粉体相の1個の粒子へ近づける際の、ピエゾのスキャン速度を0.16Hz〜4.0Hzにすることを特徴とする。

【発明の効果】

【0008】

本発明によれば、安定した流動性を有するトナー粒子の評価に使用するコロイドプローブを確実かつ容易に作製できる作製装置、作製方法、およびこの方法で作製されたコロイドプローブを提供できる。さらに、前記方法で作製されたコロイドプローブを用いて、安定した流動性を有するトナー粒子の評価方法を提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明のコロイドプローブを作製するための作製装置の全体構成を示す図である。

【図2】本発明のコロイドプローブ作製装置のAFM探針支持手段11の構成例を説明するための図である。

【図3】ピエゾ変位量によるコロイドプローブに働く力を示す特性曲線の傾向を示す図である。

【図4】AFM装置の概略構成を示す図である。

【発明を実施するための形態】

【0010】

以下、図面を参照して、本発明を、実施形態により、詳細に説明する。

なお、いわゆる当業者は、特許請求の範囲内における本発明を変更・修正をして他の実施形態をなすことは容易であり、これらの変更・修正は本件の特許請求の範囲に含まれるものである。以下の説明は、本発明における実施の形態の例であって、本発明の特許請求の範囲を限定するものではない。

【0011】

本発明のコロイドプローブ作製装置の全体構成を図1に示す。図1において、1はデジタルマイクロスコープであり、2はモニターであり、3はマイクロマニピュレータであり、4はX−Yステージであり、5はマイクロマニピュレータターミナルである。また6はトナー付着針であり、7は接着剤塗布用針であり、8はAFM(Atomic Force Microscopy:原子間力顕微鏡)探針である。さらに9はトナーであり、10はサンプルプレートであり、11はAFM探針支持手段である。

【0012】

次に本発明のコロイドプローブ作製装置の特徴部分を図2に示す。本発明のコロイドプローブ作製装置は、樹脂および顔料を含むトナーの評価に用いるAFM探針8を有している。このコロイドプローブ作製装置ではAFM探針8がコロイドプローブ作製装置のX−Yステージ4上に位置するように固定する、AFM探針支持手段11が設けられている。

AFM探針8は、平板の矩形状のプレート8−1と、このプレート8−1の長手方向の1端またはその近傍に設けられるAFM探針部8−2とからなる。AFM探針部8−2は、プレート8−1の面上に略垂直に設けられる。これによりプレート8−1の面が鉛直方向(本明細書ではZ方向)となったときに、AFM探針部8−2はX−Y面上にほぼ位置するようにすることが好ましい。

【0013】

AFM探針8を支持するためのAFM探針支持手段11は、ホルダー12と、軸14とを有して構成される。図2に示すように、このホルダー12はガイドの溝11−1と、固定手段13とを有する。ガイドの溝11−1は、ホルダー12の長手方向に、AFM探針8のプレート8−1の幅方向が間挿されるようにホルダー12の前記長手方向の1端から設けられている。固定手段13は、ガイドの溝11−1に間挿されたAFM探針8のプレート8−1を固定するために設けられるものである。好ましくは図2に示すように、前記溝11−1が設けられる長手方向の一端と対向する他端またはその近傍に固定手段13が設けられる。この固定手段13としては、たとえば板バネ13−1を挙げることができる。

軸14は一端がホルダー12に連結され、他端がモーター15に連結される。軸14は、前記ホルダー12に供えられたAFM探針8のプレート8−1の長手方向の軸と平行に回動することができるものである。このため軸14はAFM探針8のプレート8−1の長手方向の軸と平行に設けられる。また軸14はそれを延長すると、ホルダーの重心、あるいはホルダー12にAFM探針8を間挿させて装着したときの、この装着体の重心を通るように設けることができる。また軸14はそれを延長すると、AFM探針8の前記したプレート8−1の長手方向の軸と重なるように設けることもできる。

プレート8−1の前記長手方向の軸は、プレート8−1のAFM探針部8−2が設けられる面の長手方向における、この面の対称軸を指す。AFM探針部8−2は、この長手方向の軸上に位置するように設けることもできる。

【0014】

図2に示すように、軸14はモーター15に連結され、回動可能となっている。軸14は、モーター15の駆動により、図2に示す軸14の矢印方向に回動することにより、ホルダー12に挿着されるAFM探針8のプレート8−1の長手方向の軸に平行な軸周りに回動される。これにより、たとえばAFM探針部8−2をZ軸(本明細書では、上方向)から、X−Y面と平行な面(本明細書では、水平方向)に回転移動するなど、AFM探針8の方向、位置などを自在に変えることができる。なおモーター15としては、デジタル的に制御可能なモーター(パルスモーター、ステッピングモーター、超音波モーター、デジタルモーターなど)が好適に選択できる。

【0015】

本発明のコロイドプローブの作製装置は、デジタルマイクロスコープ1とモニター2が例えば図1に示すようにケーブルで接続されており、デジタルマイクロスコープ1で撮影された撮影像がモニター2に表示される。そのモニター2での表示では、デジタルマイクロスコープ1で撮影された撮影像が3000倍以上に拡大表示されることが好ましい。このようにするとAFM探針部8−2の先端形状およびトナー粒子9を鮮明に観察しながら微細なコロイドプローブの作製を行うことができる。デジタルマイクロスコープ1の一例として、ユニオン光学社製の商品名DZ3を挙げることができる。デジタルマイクロスコープ1は、X−Yステージ4を支持する固定部分に据え付けられる。

【0016】

マイクロマニピュレータ3およびX−Yステージ4は、マイクロマニピュレータターミナル5により操作することが可能である。トナー付着針6の先端部にトナー9を付着させたり、あるいはAFM探針部8−2の先端領域に正確にトナー9を固定するためには、マイクロマニピュレータ3、およびX−Yステージ4の操作分解能は0.1μm程度であることが好ましい。マイクロマニピュレータ3、X−Yステージ4およびマイクロマニピュレータターミナル5は、マイクロマニピュレータシステムとして構成されている。このシステムの一例として駿河精機社製の商品名M200を挙げることができる。

【0017】

トナー付着針6、接着剤塗布用針7は、マイクロマニピュレータ3に取り付けられ、マイクロマニピュレータ3に連動して操作することができる。トナー付着針6及び接着剤塗布用針7の材質は特に限定されないが、金属(例えばタングステン)製であることが好ましい。

またAFM探針部8−2の材質は、SI3N4、SI単結晶からなるものが好適である。

【0018】

次に本発明のコロイドプローブとして用いられるトナー9について、以下に説明する。トナー9は、熱可塑性樹脂を主成分とするバインダー樹脂と、着色剤を少なくとも含有している。このトナー9は、必要に応じて、微粒子、帯電制御剤、離型剤等を含有する公知のトナーを用いることができる。トナー9は、その製造方法は限定されないが、たとえばその製造方法として、粉砕法、重合法、造粒法等の製造方法を用いて製造した、不定形又は球形のトナーが挙げられる。このトナー9は、磁性トナー及び非磁性トナーのいずれでもよい。

【0019】

トナー9に使用されるバインダー樹脂としては、ポリスチレン、ポリビニルトルエン等のスチレン及びその置換体の単重合体、スチレン−p−クロロスチレン共重合体、スチレン−プロピレン共重合体、スチレン−ビニルトルエン共重合体、スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−アクリル酸ブチル共重合体、スチレン−メタクリル酸メチル共重合体、スチレン−メタクリル酸エチル共重合体、スチレン−メタクリル酸ブチル共重合体、スチレン−α−クロロメタクリル酸メチル共重合体、スチレン−アクリロニトリル共重合体、スチレン−ビニルメチルエーテル共重合体、スチレン−ビニルメチルケトン共重合体、スチレン−ブタジエン共重合体、スチレン−イソプレン共重合体、スチレン−マレイン酸共重合体、スチレン−マレイン酸エステル共重合体、ポリメタクリル酸メチル、ポリメタクリル酸ブチル、ポリ塩化ビニル、ポリ酢酸ビニル、ポリエチレン、ポリプロピレン、ポリエステル、ポリウレタン、エポキシ樹脂、ポリビニルブチラール、ポリアクリル酸樹脂、ロジン、変性ロジン、テルペン樹脂、フェノール樹脂、脂肪族又は脂肪族炭化水素樹脂、芳香族系石油樹脂、塩素化パラフィン、パラフィンワックス等が挙げられる。これらは、単独でもよく、また二種以上併用することもできる。

【0020】

ポリエステル樹脂は、スチレン系樹脂やアクリル系樹脂と比較して、トナー9の保存時の安定性を確保しながら、溶融粘度を低下させることができる。ポリエステル樹脂は、例えば、アルコール成分とカルボン酸成分との重縮合反応によって得ることができる。

【0021】

アルコール成分としては、主に2価のアルコールと、少量の3価以上の多価アルコールからなり、たとえばポリエチレングリコール、ジエチレングリコール、トリエチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−プロピレングリコール、ネオペンチルグリコール、1,4−ブテンジオール等のジオール類、1,4−ビス(ヒドロキシメチル)シクロヘキサン、ビスフェノールA、水素添加ビスフェノールA、ポリオキシエチレン化ビスフェノールA、ポリオキシプロピレン化ビスフェノールA等のエーテル化ビスフェノール類、これらを炭素数3〜22の飽和又は不飽和の炭化水素基で置換した2価のアルコール単位体、その他の2価のアルコール単位体と、ソルビトール、1,2,3,6−ヘキサンテトロール、1,4−ソルビタン、ペンタエリスリトール、ジペンタエリスリトール、トリペンタエリスリトール、ショ糖、1,2,4−ブタントリオール、1,2,5−ペンタントリオール、グリセロール、2−メチルプロパントリオール、2−メチル−1,2,4−ブタントリオール、トリメチロールエタン、トリメチロールプロパン、1,3,5−トリヒドロキシメチルベンゼン等の三価以上の多価アルコール単量体が挙げられる。

【0022】

カルボン酸成分としては、主に2価のカルボン酸(ジオイック酸)である有機二酸と、少量の3価以上のポリカルボン酸からなり、たとえばパルミチン酸、ステアリン酸、オレイン酸等のモノカルボン酸、マレイン酸、フマル酸、メサコン酸、シトラコン酸、テレフタル酸、シクロヘキサンジカルボン酸、コハク酸、アジピン酸、セバシン酸、マロン酸、これらの炭素数3〜22の飽和又は不飽和の炭化水素基で置換した2価の有機酸単量体(有機二酸)と、リノレイン酸からの二量体酸、1,2,4−ベンゼントリカルボン酸、1,2,5−ベンゼントリカルボン酸、2,5,7−ナフタレントリカルボン酸、1,2,4−ナフタレントリカルボン酸、1,2,4−ブタントリカルボン酸、1,2,5−ヘキサントリカルボン酸、3,3−ジカルボキシメチルブタン酸、テトラカルボキシメチルメタン、1,2,7,8−オクタンテトラカルボン酸エンボール三量体酸、これら酸の無水物等の三価以上の多価カルボン酸単量体が挙げられる。なお上記した有機多価酸(ジオイック酸および三価以上のポリカルボン酸)は、その無水物または低級アルキルエステルであってもよい

【0023】

またバインダー樹脂として使用されるエポキシ樹脂としては、ビスフェノールAなどの化合物とエピクロロヒドリンとの重縮合物等を用いることができる。具体的には、エポミックR362、R364、R365、R366、R367、R369(以上、三井石油化学工業社製)、エポトートYD−011、YD−012、YD−014、YD−904、YD−017、(以上、東都化成社製)、エポコート1002、1004、1007(以上、シェル化学社製)等の市販品が挙げられる。

【0024】

着色剤としては、カーボンブラック、ランプブラック、鉄黒、群青、ニグロシン染料、アニリンブルー、フタロシアニンブルー、ハンザイエローG、ローダミン6Gレーキ、カルコオイルブルー、クロムイエロー、キナクリドン、ベンジジンイエロー、ローズベンガル、トリアリルメタン系染料、モノアゾ系染顔料、ジスアゾ系染顔料等の公知の染顔料を単独で用いたり又は二種以上混合して用いることができる。

【0025】

トナー9が磁性トナーである場合、この磁性トナーは、磁性体を含有している。具体的な磁性体としては、鉄、コバルト等の強磁性体、マグネタイト、ヘマタイト、LI系フェライト、Mn−Zn系フェライト、Cu−Zn系フェライト、NI−Zn系フェライト、Ba系フェライト等の微粉末を用いることができる。

【0026】

摩擦帯電性を制御するために、トナー9は、モノアゾ染料の金属錯塩、ニトロフミン酸及びその塩、サリチル酸、ナフトエ酸、ジカルボン酸のCo、Cr、Fe等の金属錯体アミノ化合物、4級アンモニウム塩、有機染料等の帯電制御剤を含有してもよい。

【0027】

さらに、トナー9は、必要に応じて、離型剤を含有してもよい。離型剤としては、低分子量ポリプロピレン、低分子量ポリエチレン、カルナウバワックス、マイクロクリスタリンワックス、ホホバワックス、ライスワックス、モンタン酸ワックス等を単独で用いてもよく又は二種以上混合して用いることができる。

【0028】

トナー9は、その他の添加剤を含有してもよい。良好な画像を得るためには、トナー9に流動性を付与することが好ましい。このためには、一般に流動性向上剤として、疎水化された金属酸化物の粒子、滑剤等の粒子を添加することが有効であり、金属酸化物、樹脂、金属石鹸等の粒子を添加剤として用いることができる。添加剤の具体例としては、ポリテトラフルオロエチレン等のフッ素樹脂、ステアリン酸亜鉛等の滑剤、酸化セリウム、炭化ケイ素等の研磨剤、表面を疎水化したSIO2、TIO2等の無機酸化物等の流動性付与剤、公知のケーキング防止剤及びそれらの表面処理物等が挙げられる。トナー9の流動性を向上させるために、特に、疎水性シリカが好ましく用いられる。

【0029】

トナー9の重量平均粒径は、3.0〜9.0μmであることが好ましく、3.5〜7.5μmがさらに好ましい。なお、トナー9の粒径は、コールターカウンター(コールターカウンター社製)を用いて測定することができる。

【0030】

また、トナー9の平均円形度は0.90〜0.99であることが好ましい。この範囲を満足するトナー9は流動性が良くなる。また、本発明のコロイドプローブ24は、トナー9の粒子1個をAFM探針の先端領域に固定させる形態をとるため、平均円形度が上記範囲を満足すると、粒子のどの部分をAFM探針8の先端領域に付着させても、評価粒子の接触面がほぼ同形状をしている。このため、粒子間力の測定のバラツキが小さくなる。平均円形度が0.90より小さい場合には、粒子の接触面の形状がコロイドプローブ24を作る度に大きく異なってしまうため、粒子間力のバラツキが大きくなる。平均円形度は、フロー式粒子像分析装置、例えばFPIA−2000;シスメックス社製を用いて測定できる。

【0031】

トナー9の粒子をAFM探針8(AFM探針部8−2)に固定するために、固定手段として接着剤が使用される。使用する接着剤としては粒子間の力を正確に測定するために硬化型接着剤が適している。その中でも硬化時間が調整可能な2液混合硬化型接着剤がさらに適し、特に、常温硬化型の接着剤が好ましい。2液混合硬化型接着剤の例としては、EP−330(セメダイン社製)等が挙げられる。

【0032】

次に本発明のコロイドプローブの作製方法について、説明する。このコロイドプローブの作製方法は、大略、4つの工程を有して構成されている。1つは原子間力顕微鏡のAFM探針8、接着剤塗布用針7、およびトナー付着針6を所定位置に位置決めする工程(位置決め工程)である。2つ目は、前記トナー付着針6の先端部に1個のトナー粒子9を付着させる工程(トナー粒子付着工程)である。3つ目は、前記接着剤塗布用針7に塗布した接着剤を前記AFM探針8に付着させる工程(接着剤付着工程)である。そして4つ目は、前記トナー付着針6の先端部を前記AFM探針8に接触させてトナー粒子9をAFM探針8に固定させる工程(固定工程)である。そして本発明のコロイドプローブの作製方法では、前記した少なくとも3つ目と4つ目の工程のいずれか1つの工程において、AFM探針8をAFM探針8の長手方向、すなわちプレート8−1の長手方向に平行な軸を中心として回転可能な支持手段11に支持させて、前記AFM探針8の動作をモニター2に写しながら行うことができる。本発明では、本発明のコロイドプローブの作製装置を用いることによって、X−Yステージ4上でX−Y方向に操作した映像がデジタルマイクロスコープ1を介してモニター2のZ−Y方向に写し出される。この映像を見ながら接着剤を所定量塗布したり、その接着剤を所定の位置に塗布したり、トナー粒子9を固定させる工程などが行える。このため本発明では、極めて簡単に均質なコロイドプローブを作製することができる。

【0033】

本発明のコロイドプローブ24を作製する際の、図2の作製装置を用いた操作方法、すなわち本発明のコロイドプローブの作製方法について、以下に具体的に説明する。

先ず、AFM探針8をAFM探針支持手段11のホルダー12の溝部分に間挿して、板バネ13で固定する。

次にAFM探針支持手段11およびトナー9がばらばらの状態で置かれているサンプルプレート10をX−Yステージ4上に設置し、そのX−Yステージ4上の位置情報をコンピュータに登録する。

次に、マイクロマニピュレータ3に、トナー付着針6、接着剤塗布針7を取り付けた後、これらの各針を所定の位置までマイクロマニピュレータターミナル5を使用して移動させ、その位置情報をコンピュータに登録する。各針のトナー付着針6、接着剤塗布針7は、AFM探針8付近で向かい合わせとなるような位置に設定する(位置決め工程)。

【0034】

次に、トナー付着針6がトナー9の上方に位置するように、マイクロマニピュレータ3およびX−Yステージ4を、マイクロマニピュレータターミナル5で操作する。その後、デジタルマイクロスコープ1で観察しながらトナー付着針6を微動させて、選ばれたトナー9の粒子1個が、トナー付着針6の先端部に付着するようにする。ここでトナー付着針6の先端直径を1μm以下とすると、先端部分にトナー9の粒子1個だけを付着させる操作が容易になる(トナー粒子付着工程)。

【0035】

次に、接着剤塗布針7をマイクロマニピュレータ3から取り外して、この接着剤塗布針7の先端部に接着剤を塗布した後、再び接着剤付着針7をマイクロマニピュレータ3に取り付け、接着剤塗布針7をコンピュータに登録していた位置に戻す。次にAFM探針8のプレート8−1の面が鉛直方向となるように、AFM探針支持手段11の角度を、モーター15を用いて調整する。その後、AFM探針8の先端領域、より詳細にはAFM探針部8−2の先端に接着剤塗布針7を接近させて接着剤を塗布する。AFM探針部8−2への接着剤塗布は微量で十分であり、マイクロマニピュレータターミナル5で接着剤塗布針7を操作してこの針先端部の位置を微調整しながらAFM探針8の先端領域に塗布する(接着剤付着工程)。このようにすると、AFM探針8のX−Y方向の動作がモニター2のZ−Y方向として表示される。このため本発明のコロイドプローブ作製装置では、この先端領域への塗布が目視で確認でき、この作業状況を目視確認しながら進めることができる。これによって、マイクロマニピュレータ3の微妙な調整操作の困難を防止でき、微調整しながらAFM探針8の先端領域に接着剤を塗布する作業を容易に行うことができる。

【0036】

次に、AFM探針8のプレート8−1の面が水平方向となるようにAFM探針支持手段11の角度をモーター15で調整する。その後、トナー付着針6をAFM探針8の接着剤塗布部に接触させて、1個のトナー粒子9をAFM探針8、より詳細にはAFM探針8のAFM探針部8−2の先端に接着し、固定させる。この際にもトナー付着針6の微小な動きをマイクロマニピュレータターミナル5で操作する(固定工程)。このようにすることにより、AFM探針8のプレート8−1の面を鉛直方向として、トナー粒子23の固定作業をX−Y方向で行ったその動きが(図示せず)、モニター15のZ−Yとして数千倍などに適宜拡大されて映し出される。この拡大された映像を見ながら固定の際の作業を慎重にマイクロマニピュレータターミナル5を扱うことができる。このため、トナー粒子9とAFM探針8の先端部との位置合わせを無理なく行うことができ、トナー粒子9をAFM探針8の先端部に正確に固定することができる。

このようにして、本発明では、コロイドプローブ24を均質に作製することができる。

【0037】

上記した手順で作製した本発明のコロイドプローブ24を用い、そのAFM探針8の先端領域に接着・固定している1個のコロイドプローブ24である図4に示すトナー粒子23を、同様なトナー粒子9が密接して集合した状態である圧密にされたトナー粉体相表面の1個の粒子に一度押し付ける。その後、これらのコロイドプローブ24のトナー粒子23とトナー粉体相表面の1個のトナー粒子9とを引離すように操作し、そのときのトナー粒子23と9同士の相互作用の測定を行う。こうすることで、図3に示すような力特性曲線が得られる。この力特性曲線で示される探針を近づけるときの特性と、引離すときの特性との差(図3の矢印に示すトナー粒子間力を参照のこと)によって、トナー粒子23と9同士の図3に示すようなトナー粒子間力を求めることができる。

【0038】

本発明のコロイドプローブ24を具備した評価装置の概略構成図を図4に示す。

基板ステージ21の上に、同様なトナー粒子9が密接して集合した状態の圧密にされたトナー粉体相22を設ける。

続いて、このトナー粉体相22の表面上の1個の粒子9に、トナー粒子23が1個付いたコロイドプローブ24を、ピエゾスキャナー25を用いて近づけたり引離したりする操作を行う。

【0039】

具体的には、以下の(1)〜(3)に記載のとおりにする。

(1)前記トナー粒子9からなるトナー粉体相22の表面に、前記コロイドプローブ24の先端領域を近づける。より具体的には、AFM探針8の先端領域を近づけて、前記コロイドプローブ24に接着・固定している1個のトナー粒子23を前記トナー粉体相22の表面にある1個のトナー粒子9に接触させたとき、前記コロイドプローブ24に作用する第1の力(A)を測定する。

(2)前記コロイドプローブ24を前記トナー粉体相22の表面から離したときに、前記コロイドプローブ24に作用する第2の力(B)を測定する。

(3)前記第1の力(A)に対して前記第2の力(B)の差を算出する。

こうして前記コロイドプローブ24に接着・固定している1個のトナー粒子23と前記トナー粉体相22の中の単一のトナー粒子9との間の粒子間力を求める。

コロイドプローブ24に発生する力の変化は、コロイドプローブ24の裏側に、レーザ出射源26から出射されたレーザ光Lを照射し、その反射光を、ミラー27を介して検出部28で反射光の変化として測定できる。

【0040】

測定のときには、コロイドプローブ24の先端領域に付着させた1個のトナー粒子23に働くあらゆる力を高精度に検出する必要がある。このため、コロイドプローブ24の先端領域に付着させた1個のトナー粒子23を、同様なトナー粒子9からなるトナー粉体相22の表面の1個のトナー粒子9に近づける際の距離が重要になる。

【0041】

トナー粒子の場合、摩擦帯電等による力の影響を受けやすいため、かなり離れた位置からの測定が必要になる。コロイドプローブ24に付着させた1個のトナー粒子23から、トナー粒子粉体相22の表面の1個のトナー粒子9へ近づけるときの好ましい距離は、500〜2000nmであった。この500〜2000nm距離から1個のトナー粒子23を付着させたコロイドプローブ24を、トナー粒子9粉体相22に近づけ、表面の1個のトナー粒子9に一度押し付けた。その後、コロイドプローブ24を引離すように操作して測定した。

【0042】

この距離が500nmより短い場合には、コロイドプローブ24をトナー粒子粉体相22の表面から引離すことができない場合が生じるため、測定には不適当である。

また、この距離が2000nmより長い場合には、測定精度が悪くなり、コロイドプローブ24が近づくときの特性と、コロイドプローブ24を引離すときの特性の差を正確に測定することが困難となるため好ましくない。

【0043】

トナー粒子粉体相22は、100〜900kg/cm2の圧力で圧縮された密接して集合した密圧状態のものを用いる。また1個のトナー粒子23を付着させたコロイドプローブ24が接触しても動かないように固定化したものとする。

この圧縮圧力が100kg/cm2未満であると、部分的に充分に固定化されていないトナー粒子9が存在し、測定に適さなくなる。一方、圧縮圧力が900kg/cm2を超えると、トナー粒子9に変形が生じ、トナー粒子9の構造が崩れた状態で、粒子が並んだ表面状態になり、またこれらの並んだ団子状粒子がプレスされる。これにより、のっぺらな平面状の表面状態になり、粒子間力の測定には適さなくなる。この100〜900kg/cm2の圧力で圧縮された状態のトナー粒子粉体相は、10mm×10mm×5mmt以下の平板状のサイズにして測定に用いる。

【0044】

測定の際には、この圧縮されたトナー粒子粉体相22をAFM装置の試料台に固定して測定する。そのときに圧縮されたトナー粒子粉体相22が試料台表面に密着し、出来るだけ水平になるように固定する。

また、トナー粒子粉体相22としてトナー粒子をガラス等の平面基板表面の上の接着層の上にランダムに並べて固着させたものを用い、そのトナー粒子に、トナー粒子9を1個付着させたコロイドプローブ24を接触させて測定しても良い。但しこの場合は、基板側の1個のトナー粒子9の上に、コロイドプローブ24の先端の1個のトナー粒子9をコンタクトさせるように位置を調整するのが難しい。

【0045】

コロイドプローブ24に付着させた1個のトナー粒子9を、圧縮されたトナー粒子粉体相22表面の1個の粒子へ接近させるときのピエゾのスキャン速度は、0.16Hz〜4.0Hzが最適である。ピエゾのスキャン速度が0.16Hz未満である場合には、ピエゾがゆっくり動作するため、トナー粒子9表面の吸着状態の影響を強く受け、バラツキの大きい値になり測定条件として適さない。一方、ピエゾのスキャン速度が4.0Hzを超える場合には、ピエゾが速く動作するためトナー粒子同士の押し付け、引き離しの動作が充分でなくなり、1個のトナー粒子が付着したコロイドプローブ24をトナー粉体相22の表面の1個の粒子に近づけるときと引離すときの力の差により求まるトナー粒子同士の粒子間力が小さくなる傾向にあり、測定条件として適さない。

【0046】

AFM装置を用いたトナー粒子間力は、10〜50回繰返して測定し、その平均値を用いて評価することが好ましい。繰返しの測定は同じ場所で繰返すのではなく、場所を変えながら、例えば50nm位の移動を行いながら;異なる粒子による粒子間力を測定するのが好ましい。その際、粒子間力の分布を評価することも非常に重要である。繰返し回数は多い方が良いが、多すぎると測定時間や解析時間がかかるので10〜50回とすることが好適である。

【実施例】

【0047】

以下、本発明を実施例により、さらに具体的に説明する。しかしながら、本発明は下記実施例などに拘束されて限定解釈されるべきではなく、本発明は、明細書、図面に開示する範囲で解釈される。

【0048】

(トナーの作製例)

以下の原材料を秤量した。

・バインダー樹脂:ポリエステル樹脂(ビスフェノールAのプロピレンオキサイド付加物、テレフタル酸、コハク酸誘導体から合成されたポリエステル)

100重量部

・着色剤:銅フタロシアニンブルー顔料(C.I.ピグメントブルー15:3、LIonol Blue FG−7351:東洋インキ社製) 3.5重量部

・帯電制御剤:サリチル酸亜鉛塩(ボントロンE−84、オリエント化学社製)

5重量部

・離型剤:低分子量ポリエチレン 5重量部

【0049】

上記原材料をミキサーで充分に混合し、その後、2軸押出し機を用いて、バレル温度100℃、混練機回転数120rpmで溶融混練した。

得られた混練物を圧延冷却後にカッターミルで粗粉砕し、ジェット気流を用いた微粉砕機で粉砕後、旋回式風力分級装置を用いて、平均粒径が6μmの粒度分布に分級して母体着色粒子を得た。

更に、母体着色粒子100重量部に対して、以下の混合機を用い下記の混合条件にて添加剤を混合し、トナーを作製した。

添加剤:シリカ微粉末(R972;日本アエロジル社製) 2.0重量部

混合機:θコンポーザ

混合回転数:1600rpm

混合時間:150sec

【0050】

〔実施例1〕

(コロイドプローブAの作製例)

最初に、窒化ケイ素製のAFM探針8をAFM探針支持手段11のホルダー12の溝11−1の部分に滑り込ませて、板バネ13−1で固定した。

次にAFM探針支持手段11および前記トナーの作製例で得られたトナー9がばらばらの状態で置かれているサンプルプレート10をX−Yステージ4上に水平に設置し、そのX−Yステージ4上の位置情報をコンピュータに登録した。

次に、マイクロマニピュレータ3に、トナー付着針6、接着剤塗布針3およびAFM探針8を取り付けた後、各針を所定の位置までマイクロマニピュレータターミナル5で移動させて、その位置情報をコンピュータに登録した。

【0051】

次に、トナー付着針6が前記トナーの上方に位置するように、マイクロマニピュレータ3、およびX−Yステージ4をマイクロマニピュレータターミナル5で操作させて動かした。その後、デジタルマイクロスコープ1で観察しながらトナー付着針6を微動させて、サンプルプレート10上のトナー粒子9の群の中から選ばれた平均的形状を有するトナー粒子9を1個、トナー付着針6の先端に付着させた。

【0052】

次に、接着剤塗布針7をマイクロマニピュレータ3から取り外して接着剤塗布針7の先端部周辺に2液常温硬化樹脂接着剤(セメダイン社製、EP−330)を規定量比の秤量後、均一になるように撹拌して塗布した後、再び接着剤付着針7をマイクロマニピュレータ3に取り付け、接着剤塗布針7をコンピュータに登録していた位置に戻した。その後、AFM探針8のプレート8−1の面が鉛直方向となるようにAFM探針支持手段11の角度をモーター15で調整し、AFM探針8の先端に接着剤塗布針7を接近させて接着剤を微量塗布した。

【0053】

次に、AFM探針8のプレート8−1の面が水平方向となるようにAFM探針支持手段11の角度をモーター15で調整した後、トナー付着針7をAFM探針8のAFM探針部8−2に接触させ、前記トナー粒子9をAFM探針8に接着、固定させて、コロイドプローブAを作製した。

【0054】

〔比較例1〕

(コロイドプローブBの作製例)

AFM探針8のプレート8−1の面が常に水平方向となるようにした以外は、実施例と全く同様の方法でコロイドプローブBを作製した。

【0055】

〔比較例2〕

(コロイドプローブCの作製例)

AFM探針8のプレート8−1の面が常に鉛直方向となるようにした以外は、実施例と全く同様の方法でコロイドプローブCを作製した。

【0056】

〔評価結果〕

超深度形状測定顕微鏡(VK-8500、キーエンス社製)を用いて作製したAFM探針8へのトナー粒子23の固定状態を観察し、接着剤の塗布状態およびトナー粒子の固定位置について評価した。

・接着剤塗布状態

○:良 (AFM探針8先端部以外に接着剤塗布が観察されない。)

×:不可 (AFM探針8先端部以外にも接着剤塗布が観察される。)

・トナー粒子固定位置

○:良 (AFM探針8先端部にトナー粒子が観察される。)

×:不可 (AFM探針8先端部からずれた場所にトナー粒子が観察される。)

評価結果を表1に示す。

【0057】

【表1】

【符号の説明】

【0058】

1 デジタルマイクロスコープ、2 モニター、3 マイクロマニピュレータ、 4 X−Yステージ、5 マイクロマニピュレータターミナル、6 トナー付着針、

7 接着剤塗布用針、8 AFM探針、8−1 プレート(AFM探針のプレート)、

8−2 AFM探針部、9 トナー粒子、10 サンプルプレート、11 AFM探針支持手段、11−1 溝、12 ホルダー、13 固定手段、13−1板バネ、 14 軸、15 モーター、21 基板ステージ、22 トナー粉体相、23 プローブ上のトナー粒子、24 コロイドプローブ、25 ピエゾスキャナー、26 レーザ出射源、27 ミラー、28 検出部

【先行技術文献】

【特許文献】

【0059】

【特許文献1】特開2007−156082

【特許文献2】特開2002−62253

【特許請求の範囲】

【請求項1】

樹脂および顔料を含むトナーの評価に用いるAFM探針を有するコロイドプローブの作製装置であって、

前記作製装置のX−Yステージ上に設けられた前記AFM探針を支持するためのAFM探針支持手段が、

前記AFM探針を有するプレートをその長手方向に間挿されるガイド溝と、

前記ガイド溝方向に挿入された前記プレートを押圧して固定する固定手段とを有するホルダーと、

前記ホルダーに一端が接続され前記プレートの長手方向と平行に回動可能な軸であって該軸の他端がモーターに接続される軸と、

を有することを特徴とするコロイドプローブの作製装置。

【請求項2】

樹脂および顔料を含むトナーの評価に用いるコロイドプローブの作製方法であって、

原子間力顕微鏡のAFM探針、接着剤塗布用針、およびトナー付着針を所定位置に位置決めする工程と、前記トナー付着針先端部に1個のトナー粒子を付着させる工程と、前記接着剤塗布用針に塗布した接着剤を前記AFM探針に付着させる工程と、前記トナー付着針先端部を前記AFM探針に接触させてトナー粒子をAFM探針に固定させる工程とを有し、前記AFM探針に付着させる工程と前記固定させる工程の少なくともいずれか1つの工程の際に、前記AFM探針をAFM探針長手方向に平行な軸を中心として回転可能な支持手段に支持させた前記AFM探針の動作をモニターに写しながら行うことを特徴とするコロイドプローブの作製方法。

【請求項3】

請求項2に記載のコロイドプローブの作製方法で得られたコロイドプローブ。

【請求項4】

請求項3に記載のコロイドプローブを用いて静電荷現像用トナーを評価する方法であって、

前記AFM探針の先端領域に1個の固定されたトナー粒子を静電荷像現像用トナーからなるトナー粒子粉体相の表面に近づけて、前記固定されたトナー粒子を前記トナー粒子粉体相の表面の単一のトナー粒子に接触させ、さらに押し付けて、前記AFM探針に作用する第1の力(A)を測定する工程(I)と、

前記固定されたトナー粒子を前記トナー粉体相の表面から離したときに、前記AFM探針に作用する第2の力(B)を測定する工程(II)と、

前記第1の力(A)に対する前記第2の力(B)の差を算出して、前記固定されたトナー粒子と前記トナー粉体相の単一トナー粒子との間の粒子間力を求める工程(III)と、を備え、

前記工程(I)〜(III)を複数回行って前記粒子間力の平均値を求め、該平均値をトナー評価の指標として用いることを特徴とする静電荷現像用トナーの評価方法。

【請求項5】

前記トナー粒子粉体相が、100〜900kg/cm2の圧力で圧縮された状態とすることを特徴とする請求項4に記載の静電荷現像用トナー評価方法。

【請求項6】

前記固定されたトナー粒子を、500〜2000nmの距離から前記トナー粒子粉体相に近づけ、当該トナー粒子粉体相の表面の一個の粒子に接触させ、さらに押し付けた後、前記AFM探針を引離すことを特徴とする請求項4又は5に記載の静電荷現像用トナー評価方法。

【請求項7】

前記固定されたトナー粒子を、圧縮されたトナー粒子粉体相の一個の粒子へ近づける際の、ピエゾのスキャン速度を0.16Hz〜4.0Hzにすることを特徴とする請求項4〜6のいずれかに記載の静電荷現像用トナー評価方法。

【請求項1】

樹脂および顔料を含むトナーの評価に用いるAFM探針を有するコロイドプローブの作製装置であって、

前記作製装置のX−Yステージ上に設けられた前記AFM探針を支持するためのAFM探針支持手段が、

前記AFM探針を有するプレートをその長手方向に間挿されるガイド溝と、

前記ガイド溝方向に挿入された前記プレートを押圧して固定する固定手段とを有するホルダーと、

前記ホルダーに一端が接続され前記プレートの長手方向と平行に回動可能な軸であって該軸の他端がモーターに接続される軸と、

を有することを特徴とするコロイドプローブの作製装置。

【請求項2】

樹脂および顔料を含むトナーの評価に用いるコロイドプローブの作製方法であって、

原子間力顕微鏡のAFM探針、接着剤塗布用針、およびトナー付着針を所定位置に位置決めする工程と、前記トナー付着針先端部に1個のトナー粒子を付着させる工程と、前記接着剤塗布用針に塗布した接着剤を前記AFM探針に付着させる工程と、前記トナー付着針先端部を前記AFM探針に接触させてトナー粒子をAFM探針に固定させる工程とを有し、前記AFM探針に付着させる工程と前記固定させる工程の少なくともいずれか1つの工程の際に、前記AFM探針をAFM探針長手方向に平行な軸を中心として回転可能な支持手段に支持させた前記AFM探針の動作をモニターに写しながら行うことを特徴とするコロイドプローブの作製方法。

【請求項3】

請求項2に記載のコロイドプローブの作製方法で得られたコロイドプローブ。

【請求項4】

請求項3に記載のコロイドプローブを用いて静電荷現像用トナーを評価する方法であって、

前記AFM探針の先端領域に1個の固定されたトナー粒子を静電荷像現像用トナーからなるトナー粒子粉体相の表面に近づけて、前記固定されたトナー粒子を前記トナー粒子粉体相の表面の単一のトナー粒子に接触させ、さらに押し付けて、前記AFM探針に作用する第1の力(A)を測定する工程(I)と、

前記固定されたトナー粒子を前記トナー粉体相の表面から離したときに、前記AFM探針に作用する第2の力(B)を測定する工程(II)と、

前記第1の力(A)に対する前記第2の力(B)の差を算出して、前記固定されたトナー粒子と前記トナー粉体相の単一トナー粒子との間の粒子間力を求める工程(III)と、を備え、

前記工程(I)〜(III)を複数回行って前記粒子間力の平均値を求め、該平均値をトナー評価の指標として用いることを特徴とする静電荷現像用トナーの評価方法。

【請求項5】

前記トナー粒子粉体相が、100〜900kg/cm2の圧力で圧縮された状態とすることを特徴とする請求項4に記載の静電荷現像用トナー評価方法。

【請求項6】

前記固定されたトナー粒子を、500〜2000nmの距離から前記トナー粒子粉体相に近づけ、当該トナー粒子粉体相の表面の一個の粒子に接触させ、さらに押し付けた後、前記AFM探針を引離すことを特徴とする請求項4又は5に記載の静電荷現像用トナー評価方法。

【請求項7】

前記固定されたトナー粒子を、圧縮されたトナー粒子粉体相の一個の粒子へ近づける際の、ピエゾのスキャン速度を0.16Hz〜4.0Hzにすることを特徴とする請求項4〜6のいずれかに記載の静電荷現像用トナー評価方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−112450(P2011−112450A)

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願番号】特願2009−267664(P2009−267664)

【出願日】平成21年11月25日(2009.11.25)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願日】平成21年11月25日(2009.11.25)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]