コンクリートの削孔方法

【課題】コンクリートに削孔する孔の孔径を過大化させることなく施工効率を向上させるコンクリートの削孔方法を提供する。

【解決手段】コンクリート体Wに所望径寸法の孔5を形成するコンクリートの削孔方法であって、コンクリート体Wの一端側Waからコンクリート体Wの内部に向けて所望径寸法よりも小さい小径の予備孔3を削孔し、予備孔3の始点部から削孔装置10の管体11を挿入して、予備孔3の終点部に管体11の先端のノズルヘッド12を配置し、その配置したノズルヘッド12から高圧水を噴出させて予備孔3の内周面に高圧水を吹き付けながら、予備孔3の終点部から始点部に向けてノズルヘッド12を後退させることにより、予備孔3を終点部から始点部まで拡径させて所望径寸法の孔5を形成する。

【解決手段】コンクリート体Wに所望径寸法の孔5を形成するコンクリートの削孔方法であって、コンクリート体Wの一端側Waからコンクリート体Wの内部に向けて所望径寸法よりも小さい小径の予備孔3を削孔し、予備孔3の始点部から削孔装置10の管体11を挿入して、予備孔3の終点部に管体11の先端のノズルヘッド12を配置し、その配置したノズルヘッド12から高圧水を噴出させて予備孔3の内周面に高圧水を吹き付けながら、予備孔3の終点部から始点部に向けてノズルヘッド12を後退させることにより、予備孔3を終点部から始点部まで拡径させて所望径寸法の孔5を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンクリートに孔を形成するコンクリートの削孔方法に関し、例えば、コンクリートに高圧水により孔を形成するコンクリートの削孔方法に関する。

【背景技術】

【0002】

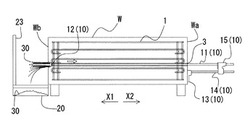

従来から、老朽化したコンクリート構造物やコンクリートブロック等のコンクリート体を補強する目的で、コンクリート体に孔を開け、その孔に補強材を挿入する補強工事が行われている。この補強工事では、コンクリート体の内部にある鉄筋やPC鋼材等を損傷させずに削孔することが求められており、多くの補強工事において、ウォータジェット工法による削孔が採用されている。このウォータジェット工法は、例えば、図13に示す削孔装置(ウォータジェット削孔装置)10を用いて行われている。

【0003】

図示するように、削孔装置10は、高圧水を発生する高圧ポンプユニット(図示せず)と、前記高圧ポンプユニットにより高圧水が供給される管体11と、管体11の先端部に装着されたノズルヘッド12と、ノズルヘッド12の先端側に設けられたノズル(図中省略)とを有している。また、削孔装置10には、コンクリート体Wの所望位置に削孔装置10を位置決めして固定するための固定部13が設けられている。この固定部13は、管体11の軸線方向と平行に配置された棒状(或いは板状)のガイド部材14の基端部を支持している。また、ガイド部材14には、管体11を摺動自在に支持する支持部材15が取付けられており、作業者が管体11の後端部を操作することにより、ガイド部材14に沿って、管体11を前後方向(管体11の軸線方向)に往復移動させることができるようになっている。

【0004】

また、削孔装置10は、管体11を回転させる(管体11の中心軸が回転軸になるように回転させる)モータ及びギア等で構成される回転機構(図示せず)と、CPU及びメモリ等を備える制御回路等により構成される制御部(図示せず)とを備え、前記制御部により装置全体の動作が制御されるようになっている。なお、図中の符号1は、コンクリート体Wの内部の鉄筋やPC鋼材を示している。

【0005】

そして、上記の削孔装置10により削孔を行う場合、先ず、削孔対象のコンクリート体Wの削孔位置(図中では、コンクリート体Wの一端部Wa側の削孔位置)の近傍に削孔装置10を位置決めして固定する。また、コンクリート体Wの一端部Waの削孔開始位置の下方に、削孔により発生するズリ(コンクリート中の骨材、モルタル片)30や、削孔に利用した水を受けるためのズリ・水受け20を載置する。

【0006】

次に、前記回転機構を動作させて管体11と共にノズルヘッド12に設けられたノズルを回転させながら、前記高圧ポンプユニットにより高圧水を供給してノズルから高圧水(ウォータジェット)を噴出させ、当該ノズルからコンクリート体Wに対して高圧水を吹き付ける。また、作業者は、前記ノズルから高圧水を噴出させながら、図示するX1方向に管体11を押し込んで前進させ、削孔した孔の奥側にノズルを移動させていく。これにより、コンクリート体Wの一端部Wa側から他端部Wb側に向けての削孔が行われる。尚、ノズルから噴出された削孔に使用された水や削孔により発生したズリ30のうち、一部が削孔した孔2の入口側から排出されてズリ・水受け20に回収され、前記排出されなかった残りが孔2の内部に貯まっていく。

【0007】

上記のウォータジェット工法によれば、コンクリート体Wのコンクリート分は高圧水により削られるが、鉄筋(或いはPC鋼材)1に損傷が与えられることがないため、コンクリート体Wの内部にある鉄筋(或いはPC鋼材等)1を損傷させずに削孔することができる。尚、上記のように、コンクリート体に対して削孔しながら孔の奥側にノズルを前進させるウォータジェット工法は、例えば、特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平10−225924号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上述した従来技術によるコンクリートの削孔方法は、以下に示す課題を有している。具体的には、上述した従来技術の削孔方法では、ノズルからの高圧水だけで、削孔した孔からズリを十分に取り除くことが出来ず、孔の中にズリが残って貯まっていく(ノズル周辺部分から管体の周りにかけてズリが貯まっていく)。この孔に残ったズリが削孔作業を妨げるため、上述した従来技術では、ズリが貯まってくる度に、削孔を途中で中断して、孔の始点側(孔の入口)からズリを排出する孔の清掃作業を行っている。その結果、従来技術の削孔方法は、施工効率が非常に低いものになっている。また、上記の従来技術の削孔方法においては、前記清掃作業におけるズリの排出効率を上げるために削孔開始点側の孔径を所望の孔径よりも大きくすることが行われているが、この方法では削孔径の過大化を招くという課題を発生させる。

【0010】

本発明は上記課題に鑑みてなされたものであって、その目的は、コンクリートに削孔する孔の孔径を過大化させることなく施工効率を向上させるコンクリートの削孔方法を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するための本発明は、コンクリート体に所望径寸法の孔を形成するコンクリートの削孔方法であって、前記コンクリート体の一端側から該コンクリート体の内部に向けて前記所望径寸法よりも小さい小径の予備孔を削孔する第1工程と、前記削孔した予備孔に管体を挿入し、該管体の先端側から高圧水を噴出させて該予備孔を拡径して前記所望径寸法の孔の形成する第2工程とを有し、前記第2工程では、前記コンクリート体の一端側に形成された前記予備孔の始点部となる開口から該予備孔の内部に向けて前記管体を挿入し、該挿入した管体の先端側から前記高圧水を噴出させて該予備孔の内周面に該高圧水を吹き付けながら前記始点部に向けて該管体を後退させることにより、前記予備孔を拡径して前記所望径寸法の孔を形成することを特徴とする。尚、予備孔の径寸法は、管体が挿入できる程度の大きさ寸法であればよい。また、コンクリート体に小径な予備孔を削孔する作業は、例えば、ダイヤモンドコア削孔などにより行うことができる。

【0012】

このように、本発明は、コンクリート体に対して削孔しながら孔の奥側にノズルを前進させるのではなく、予め形成しておいた小径(所望径寸法よりも小さい径寸法)の予備孔の内部から始点部に向けて、高圧水を噴出させる管体を後退させることにより、予備孔を拡径させて所望径寸法の孔を形成している。この方法によれば、高圧水による削孔で発生するズリは、先行削孔部(後退していく管体が高圧水を噴出している位置よりも孔の奥側)に残置されていき、後退していく管体の周りに多量に貯まることがなく、ズリにより削孔作業が妨げられることがない。その結果、本発明によれば、削孔作業を中断して、孔からズリを排出(孔の清掃)する必要がなく、上述した従来技術と比べて施工効率が向上する。また、本発明によれば、ズリの排出効率を上げるために削孔開始点側の孔径を所望の孔径よりも大きくしておく必要もないため、孔の孔径の過大化を招くことがない。

【0013】

また、前記予備孔が、前記コンクリート体の一端側から該コンクリート体の他端側を貫通する貫通孔になっていることが望ましい。

【0014】

このように予備孔を貫通孔にすることにより、高圧水による削孔で発生するズリや削孔に用いた水(削孔水)を、他端側の開口から自然排出させることができ、ズリの排出作業の手間が軽減される。また、予備孔を貫通孔にすることにより、ズリや削孔水が孔の底部に衝突して逆流してくることがないため(ズリや削孔水の逆流による施工効率の低下がないため)、上述した従来技術と比べて施工効率が向上する。また、管体(管体を備えた削孔装置)を操作する作業者の作業位置と反対側となる他端側の開口からズリや削孔水が排出されるため、作業者が被るズリの量を低減することができる(作業環境が改善される)。

【0015】

また、前記第2工程では、前記予備孔の終点部から前記始点部方向に所定長さ寸法の空隙を隔てた位置に、前記挿入した管体の先端側を配置し、該配置した管体の先端側から前記高圧水を噴出させて該予備孔の内周面に該高圧水を吹き付けながら、前記所定距離開けた位置から該始点部に向けて管体を後退させることにより、前記所定距離開けた位置から該始点部に至る予備孔を拡径させて前記所望径寸法の孔を形成することが望ましい。

【0016】

このように、本発明では、予備孔の終点部から所定長さ寸法の空隙を隔てた位置から始点部に向けて管体を後退させて予備孔を拡径させている。この方法により、予備孔の拡径開始位置で発生するズリを、空隙部に押し流して貯めることができるため、予備孔の拡径開始位置の近傍における削孔がズリにより妨げられることがない。尚、管体の先端側が予備孔の拡径開始位置から始点部側に向けて後退していく過程で発生するズリは、先行削孔部側に押し流され貯まっていく。そのため、本発明によれば、削孔作業を中断して、孔からズリを排出(孔の清掃)する必要がなく、上述した従来技術と比べて施工効率が向上する。

【0017】

また、前記管体は、その先端側に前記高圧水を噴射するノズルが設けられており、前記ノズルは、少なくとも、前記管体の先端部の前方に前記高圧水を噴出させることが望ましい。このように高圧水を噴出させることにより、削孔により発生するズリや水を確実に先行削孔部側(孔の終点部側)に押し流すことができる。

【0018】

また、前記予備孔は、前記コンクリート体の一端側に形成された始点部から前記内部に向けて水平方向に形成されていることが望ましい。このように予備孔を形成することにより、始点部側に逆流してくるズリや削孔水の量を減少させることができる。

【0019】

また、前記予備孔は、前記コンクリート体の一端側に形成された始点部から前記内部に向けて斜め下方向に形成されていることが望ましい。また、前記予備孔は、前記コンクリート体の一端側に形成された始点部から内部に向けて鉛直下方向に形成されていることが望ましい。このように予備孔を形成することにより、高圧水による削孔で発生するズリや削孔水は、重力の影響により、孔の内部側に流れるため、当該ズリや削孔水が、後退させている管体側に逆流してくることがない。

【発明の効果】

【0020】

本発明によれば、コンクリートに削孔する孔の孔径を過大化させることなく施工効率を向上させるコンクリートの削孔方法を提供することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の第1実施形態のコンクリートの削孔方法を説明するための模式図であり、コンクリート体に予備孔を削孔する工程を示した模式図である。

【図2】本発明の第1実施形態のコンクリートの削孔方法を説明するための模式図であり、コンクリート体に予備孔が削孔された状態を示した模式図である。

【図3】本発明の第1実施形態のコンクリートの削孔方法を説明するための模式図であり、コンクリート体に形成された予備孔に削孔装置をセットする工程を示した模式図である。

【図4】本発明の第1実施形態のコンクリートの削孔方法を説明するための模式図であり、コンクリート体に形成された予備孔に削孔装置がセットされた状態を示した模式図である。

【図5】本発明の第1実施形態のコンクリートの削孔方法によりコンクリート体に形成された予備孔を示した模式図である。

【図6】本発明の第1実施形態のコンクリートの削孔方法を説明するための模式図であり、コンクリート体の予備孔にセットした削孔装置により、予備孔を拡径する工程を示した模式図である。

【図7】本発明の第1実施形態のコンクリートの削孔方法を説明するための模式図であり、コンクリート体の予備孔にセットした削孔装置により、予備孔を拡径する工程を示した模式図である。

【図8】本発明の第1実施形態のコンクリートの削孔方法に用いる高圧水を噴出するノズルの構成を示した模式図である。

【図9】本発明の第1実施形態のコンクリートの削孔方法によりコンクリート体に形成した予備孔を拡径した孔を示した模式図である。

【図10】本発明の第1実施形態のコンクリートの削孔方法に用いる高圧水を噴出するノズルの変形例を示した模式図である。

【図11】本発明の第2実施形態のコンクリートの削孔方法を説明するための模式図である。

【図12】本発明の第1実施形態のコンクリートの削孔方法の変形例を示した模式図である。

【図13】従来技術のウォータジェット工法によるコンクリートの削孔方法を説明するための模式図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施形態のコンクリートの削孔方法について図面を用いて説明する。尚、以下に示す実施形態の説明において、図13に示した従来技術と同じ構成及び対応する構成には、同じ符号を用いるものとする。

【0023】

先ず、本発明の第1実施形態のコンクリートの削孔方法について、図1〜図10に基づいて説明する。尚、以下の説明では、コンクリート体Wに対して、その一端部Waから他端部Wbを貫通する所望径寸法(例えば、φ150mm)の孔5を設ける場合を例にする。また、第1実施形態では、コンクリート体Wがコンクリートブロックである場合を例にするが、あくまでもこれは一例に過ぎない。コンクリート体が、橋や道路等のコンクリート構造物であっても、本発明は適用される。

【0024】

第1実施形態のコンクリートの削孔方法では、先ず、コンクリート体Wの一端部Waから他端部Wbを貫通する所望径寸法(例えば、φ150mm)よりも小さい小口径(例えば、φ20〜50mm)の予備孔3を形成する(図1、2参照)。次に、ウォータジェット工法により、高圧水で予備孔3を拡径して所望径寸法(例えば、φ150mm)の孔5(図6、7、8参照)を形成する。尚、第1実施形態のウォータジェット工法では、上述した図13に示した従来技術と同様の構成の削孔装置10を用いるものとする。また、本実施形態で示す高圧水は、水だけで構成されたものであってもいいし、水に混合物(例えば、ポリマー、鉄粉、ガーネット等)を混合した構成のもの(水よりも密度を大きくしたもの)

であってもよい。

【0025】

上記の予備孔3を拡径する工程では、予備孔3の始点部(一端部Wa側に形成された予備孔の開口)からノズルヘッド12及び管体11を挿入する。そして、その挿入した管体11の先端のノズルヘッド12(ノズル12a、12b)から高圧水(ウォータジェット)を噴出させて予備孔3の内周面に該高圧水を吹き付けながら(予備孔3の内周面のコンクリート分を削りながら)、前記始点部に向けて(X2方向に)ノズル12a、12bを後退させることにより、予備孔3を拡径させる。尚、ノズル12a、12bは、ノズルヘッド12の先端部から前方外側に向けて高圧水を噴出するようになっている。

【0026】

上記の方法によれば、ノズル12a、12bからの高圧水で削られて発生するズリ30や削孔に利用した水は、先行削孔部(後退していくノズル12a、12bが現時点において高圧水を噴出している位置よりも終点部側)に押し流され、終点部側(他端部Wb側)の開口から自然排出される。すなわち、上記の方法によれば、後退していくノズル12a、12b周辺部分や管体11の周りにズリが貯まっていくことがないため、ズリにより削孔が妨げられることがない。そのため、第1実施形態によれば、削孔作業を中断して、孔からズリ30を排出(孔の清掃)する作業を行う必要がない。

【0027】

以下、第1実施形態のコンクリートの削孔方法の各工程を詳細に説明する。

【0028】

具体的には、図1に示すように、コンクリート体Wに対して、その一端部Waから他端部Wbを貫通する小口径(例えば、d1=20〜50mm)の予備孔3を削孔する。この予備孔3は、コンクリート体Wの内部の鉄筋(及びPC鋼材)1が配置されていない部分に形成する。尚、第1実施形態では、コンクリート体Wに対して(コンクリート体Wの載置面に対して)、水平方向に延びる予備孔3を形成する場合を例に説明する。

【0029】

ここで、予備孔3の削孔方法は、特に限定されるものではないが、例えば、ダイヤモンドコア削孔により、前記小口径の予備孔3を削孔すればよい。図1では、周知のコアビット(ダイヤモンドコア)42を備える削孔装置40により、小口径の予備孔3を削孔する例を示している。この削孔装置40は、例えば、シャフト41と、シャフト41の先端に取付けられたコアビット42と、コアビット42を回転駆動させるモータ(図示せず)と、コンクリート体Wに削孔装置40を固定するための固定部43と、シャフト41を摺動自在に支持するガイド部材44等により構成されている。そして、削孔装置40は、前記モータにより回転駆動させたコアビット42によりコンクリート体Wを削孔しながら、孔の奥側に(X1方向に)コアビット42を前進させることにより予備孔3を形成するようになっている。尚、上記のようなダイヤモンドコア削孔ではなく、ドリル削孔により予備孔3が削孔されてもよい。或いは、小口径(例えば、d1=20〜50mm)の予備孔3を削孔可能な、ウォータジェット方式の削孔装置(図示せず)を用意して、当該削孔装置を用いたウォータジェット工法により小口径の予備孔3を削孔してもよい。

【0030】

そして、上記予備孔3を削孔する工程により、図2に示すように、コンクリート体Wの一端部Waから他端部Wbを貫通する小口径(例えば、d1=20〜50mm)の予備孔3が形成される(水平方向に延びる予備孔3が形成される)。尚、予備孔3は、その孔径が小さいため、所望径寸法(例えば、φ150mm)の孔5(大口の孔5)を形成する工程のように、ズリが多量に発生することがない。また、小口径の予備孔3を形成する工程では、ウォータジェット方式で所望径寸法の孔5を形成する工程のように、シャフト41(管体)と削孔した孔との間に大きな空隙が形成されることがなく、ズリが多量にシャフト41(管体)の周囲に貯まることがない。したがって、予備孔3を削孔する工程は、上述した従来技術のように、ズリにより削孔作業が妨げられることがなく、削孔作業を中断してズリを掃き出す作業を行う必要がない。

【0031】

次に、図3及び図4に示すように、コンクリート体Wに、削孔装置10を設定する作業を行う。尚、第1実施形態では、上述した通り、従来技術で用いたものと同様の構成の削孔装置10を用いるため、削孔装置10の構成の説明を省略する。

【0032】

具体的には、図3に示すように、コンクリート体Wの一端部Wa側に形成された予備孔3の開口(始点部)の下方に、削孔装置10の固定部13を当接させ、ボルト等の固定手段により、コンクリート体Wに、削孔装置10(固定部13)を固定する。また、コンクリート体Wの一端部Wa側の予備孔3の開口(始点部)から他端部Wb側に向けてノズルヘッド12及び管体11を挿入していき、図4に示すように、予備孔3の終点部の位置に管体11の先端のノズルヘッド12(ノズル12a、12b(図8参照))を配置する。また、図3に示すように、コンクリート体Wの他端部Wb側に形成された予備孔3の開口(終点部)の下方に、上面が開放した有底箱体状のズリ・水受け20を設置する。このズリ・水受け20は、その一端部に他端部Wbと相対向する板材23が立設している。この板材23は、予備孔3から噴出されるズリ30や水がズリ・水受け20の外に飛び散ることを防止する役割を担っている。

【0033】

尚、図5に示すように、予備孔3は、その孔径が、管体11(及びノズルヘッド12)の径寸法よりも僅かに大きい径寸法に形成されることが望ましい(予備孔3は、少なくとも、管体11及びノズルヘッド12を挿通できる大きさがあればよい)。このように構成すると、剛性の高い管体11を備えた削孔装置10を利用しなくても、予備孔3に挿入された管体11及びノズルヘッド12の揺れが抑制され、管体11及びノズルヘッド12を水平状態や鉛直状態に維持することができ、高い精度(垂直精度、鉛直精度)の孔を形成することができる。また、このように予備孔3を形成することにより、長距離の孔についても、高精度に削孔することができる。

【0034】

次に、ノズルヘッド12の配置が完了すると、図6、7に示すように削孔装置10の回転機構(図示せず)を駆動させ、管体11と共にノズル12a、12b(図8参照)が設けられたノズルヘッド12を回転させながら、高圧ポンプユニット(図示せず)を駆動させてノズル12a、12bから高圧水を噴出させる。また、ノズルヘッド12を回転させ且つノズル12a、12bから高圧水を噴出さて予備孔3の内周面に当該高圧水を吹き付けながら、予備孔3の終点部から始点部に向けてノズルヘッド12を後退させる(図中のX2方向に移動させる)。これにより、予備孔3は、その終点部から始点部にかけて拡径され、コンクリート体Wに所望径寸法の大きさの孔5(図7、図8参照)が形成される。また、ノズル12a、12bからの高圧水は、ノズルヘッド12の前方外周部に向けて噴出されているため、この高圧水により発生するズリ30や削孔に利用した水は、予備孔3の終点部側に押し流され、終点部側の開口から排出されて、ズリ・水受け20に収容される。

【0035】

尚、図8に示すように、ノズルヘッド12の先端部に設けられたノズル12a、12bは、それぞれ、管体11の中心軸から径方向に所定角度傾斜し、それぞれの噴出口が管体11の中心軸を基準に相反する方向に向けられている。これにより、ノズル12a、12bからの高圧水は、管体11の先端部の前方外側に噴出される。この構成により、前記回転機構により管体11と共にノズルヘッド12を回転させながら、ノズル12a、12bから高圧水を噴出させることにより、管体11の先端部の前方外周部に向けて放射状に高圧水が噴出される。これにより、予備孔3の内周面のコンクリート分を削り、予備孔3を拡径させることができる。また、ノズル12a、12bは、管体11の前方に向けて高圧水を噴射するため、削孔により発生するズリや水を確実に先行削孔部側(終点部側)に押し流すことができる。

【0036】

このように、第1実施形態では、予備孔3の終点部から始点部に向けて後退させるノズル12a、12bが噴出する高圧水により、予備孔3の内周面のコンクリート分を削るため、予備孔3を拡径することができる。また、予備孔3の内周面の近傍に配置されている鉄筋(或いはPC鋼材)1は、高圧水が吹き付けられても損傷されることなく残るため、図9に示すように、所望径寸法に拡径された孔5の孔壁には、鉄筋(或いはPC鋼材)1が露出するようになる。また、高圧水による削孔では、孔壁に適度な凹凸ができる。これにより、内部に充填する充填材との付着やせん断強度が向上し、構造物との一体性が優れたものになる。

【0037】

また、第1実施形態によれば、ノズル12a、12bからの高圧水により削られて発生するズリ30や削孔に利用した水は、先行削孔部側に押し流されるため(ノズル12a、12b周辺の削孔部分や管体11の周りにズリが貯まっていくことがないため)、削孔作業がズリ30により妨げられることがない。また、ノズル12a、12bが、管体11の先端部の前方外周部に向けて(終点側に向けて)高圧水を噴出するため、高圧水により発生するズリ30や削孔に利用した水は、終点部側に形成された開口から自然排出される。その結果、第1実施形態によれば、削孔作業を中断してズリ30を掃き出す清掃作業を行う必要がなく、上述した従来技術に比べて施工効率が向上する。また、予備孔3が貫通孔になっているため、ズリ30や水が孔の底部(終端部)に衝突して逆流してくることがない。また、第1実施形態によれば、ズリ30の排出効率を上げるために削孔開始点側の孔径を所望の孔径よりも大きくする必要もなく、孔の孔径の過大化を招くことはない。

【0038】

また、従来技術のウォータジェット工法(図13参照)は、ノズルからの高圧水の噴出方向が、削孔方向(ノズルの移動方向(X1方向))側に向けられている。そのため、削孔により発生するズリが、削孔対象部分となる孔の終点部(底部)に残り、この残ったズリが高圧水の削孔能力低下を招いていた。すなわち、従来技術のウォータジェット工法は、削孔を中断してズリを吐き出す清掃作業を行ったとしても、削孔の再開と共にすぐに、ノズルの周辺部にズリが貯まっていくため、高圧水の能力が十分に発揮できず施工効率が低いものになっていた。一方、第1実施形態では、ノズル12a、12bからの高圧水の噴射方向は、削孔方向(ノズル12a、12bの移動方向(X2方向))と逆方向となっているため、削孔対象部分にズリが貯まることがない。そのため、第1実施形態によれば、ノズル12a、12bからの高圧水の削孔能力低下を招くことがなく、上記従来技術と比べて、効率良い削孔が実現される。また、第1実施形態によれば、高圧水の削孔能力低下を招くことがないため、削孔コスト(削孔に利用する水量、削孔装置10を駆動させる電気代等の燃料費、削孔時間)を低減させることができる。

【0039】

さらに、従来技術のウォータジェット工法(図13参照)により、大径(例えば、φ150mm)の孔を削孔する場合、ノズルヘッド12及び管体11が孔の径方向に揺れるため、鉄筋(及びPC鋼材)1に衝突して、鉄筋(及びPC鋼材)1を損傷させることが起こっていた。すなわち、従来技術のウォータジェット工法(図13参照)は、ノズルヘッド12や管体11が鉄筋(及びPC鋼材)1に衝突するリスクがあった。これに対して、第1実施形態では、小径の予備孔3を設けることで、鉄筋(及びPC鋼材)1を損傷させるリスク(可能性)を無くした。具体的には、小径の予備孔3は、コンクリート体Wの設計図に基づいて、コンクリート体W内部の鉄筋(及びPC鋼材)1が配置されていない部分に削孔されるものであり、予備孔3の削孔工程では、コアビット42やシャフト41が上記鉄筋(及びPC鋼材)1に衝突することがない。また、予備孔3を拡径する工程では、削孔された位置からノズルヘッド12及び管体11を後退させているため、ノズルヘッド12及び管体11は、拡径された部分(先行削孔部分)ではなく、予備孔3の内部に配置される。その結果、ノズルヘッド12及び管体11は、予備孔3により径方向の移動が規制された状態が維持されるため、ノズルヘッド12や管体11が鉄筋(及びPC鋼材)1に衝突することがなくなる。

【0040】

また、従来技術のウォータジェット工法(図13参照)において、ノズルヘッド12や管体11が鉄筋(及びPC鋼材)1に衝突すると、それ以降、削孔を続けることができなくなるため、施工効率の悪化要因になっていた。これに対して、第1実施形態では、ノズルヘッド12や管体11が鉄筋(及びPC鋼材)1に衝突するリスクが無いため、従来技術のウォータジェット工法に比べて、施工効率を向上させることができる。

【0041】

また、第1実施形態によれば、削孔装置10を操作する作業者の作業位置と反対側となる他端部Wbの開口からズリ30や水が排出されるため、作業者が被るズリ30の量を低減することができ、作業環境が大幅に改善される。

【0042】

尚、第1実施形態では、図8に示すノズル12a、12bを備えたノズルヘッド12により、管体11の前方外側に高圧水を噴出するようにしているが、特にこれに限定されるものではない。ノズルの個数(1個でもいいし、3個以上であってもよい)、高圧水の噴出方向、ノズルの設置位置は、適宜設計されるものである。例えば、上述したノズルヘッド12に代えて、図10に示すノズル16a、16bを備えたノズルヘッド16を用いるようにしても、上述した第1実施形態と同様の効果が得られる。

【0043】

具体的には、図10に示すように、ノズルヘッド16は、その側面部の先端側に設けられたノズル16aと、当該側面部の後端側(管体11側)に設けられたノズル16bとを備えている。ノズル16aは、管体11の径方向外側に噴出口が向けられており、ノズルヘッド16の側面部から径方向外側に高圧水を噴出するようになっている。また、ノズル16bは、管体11の軸方向から径方向に所定角度傾斜した方向に噴出口が向けられており、管体11の先端部の前方外側に高圧水を噴出するようになっている。この構成により、前記回転機構により管体11と共にノズルヘッド16を回転させながら、ノズル16a、16bから高圧水を噴出させることにより、管体11の径方向外側と、管体11の先端部の前方外周側とに放射状に高圧水が噴出される。

【0044】

次に、本発明の第2実施形態のコンクリートの削孔方法について、図11に基づいて説明する。ここで、図11は、本発明の第2実施形態のコンクリートの削孔方法を説明するための模式図である。尚、第2実施形態の説明において、第1実施形態と同じ構成及び対応する構成についは、同じ符号を付して説明を省略する。また、第2実施形態では、第1実施形態と異なる部分を説明し、同様の内容の説明を省略する。

【0045】

第2実施形態は、コンクリート体Wに設ける予備孔4を貫通孔ではなく、コンクリート体Wの内部に終端部(底部)を有する構成にし、第1実施形態と略同様のウォータジェット工法により、予備孔4を拡径するようにしている。尚、以下の説明では、コンクリート体Wに、所望径寸法(例えば、φ150mm)で、且つ所望の深さ寸法(la(mm))の孔5を開ける場合を例にする。

【0046】

具体的には、図示するように、第2実施形態では、先ず、所望の深さ寸法(la(mm))の孔よりも長い深さ寸法(lb(mm)>la(mm))であり、且つ所望径寸法よりも小さい小口径(例えば、φ20〜50mm)の予備孔4を削孔する。このように、所望の深さ寸法(la(mm))よりも長い深さ寸法(lb(mm))の予備孔4を形成するのは、後述するように、予備孔4の拡径開始位置で発生するズリ30を貯めるための空隙部を設けるためである。尚、予備孔4は、第1実施形態と同様、コンクリート体Wの内部の鉄筋(及びPC鋼材)1が配置されていない部分に形成する。また、予備孔4の削孔方法は、第1実施形態と同様、特に限定されるものではない。

【0047】

次に、第2実施形態では、第1実施形態と同様、コンクリート体Wの一端部Wa側にある予備孔4の始点部(開口)の下方に、削孔装置10の固定部13を当接させて、コンクリート体Wに、削孔装置10(固定部13)を固定する。また、コンクリート体Wの一端部Wa側の予備孔4の始点部(開口)からノズルヘッド12及び管体11を挿入していき、所望の深さ寸法(la(mm))の位置にノズルヘッド12を配置する。すなわち、予備孔4の始点部からノズルヘッド12を挿入し、所望の深さ寸法(la(mm))の位置までノズルヘッド12を押し込む。これにより、予備孔4の終端部(底部)から始点部側に所定長さ寸法(lb−la(mm))の空隙を隔てた位置に、ノズルヘッド12が配置される。尚、第2実施形態では、予備孔4の始点部(開口部)の下方に、ズリ・水受け20を設置する。

【0048】

ノズルヘッド12の配置が完了すると、削孔装置10の回転機構(図示せず)を駆動させ、ノズル12a、12bが設けられたノズルヘッド12を回転させながら、高圧ポンプユニット(図示せず)を駆動させてノズル12a、12bから高圧水を噴出させる。また、ノズルヘッド12を回転させ且つノズル12a、12bから高圧水を噴出させて予備孔4の内周面に高圧水を吹き付けながら、前記空隙を隔てた位置から始点部(一端部Wa側)に向けて管体11の軸線方向にノズルヘッド12を後退させ、前記空隙を隔てた位置から前記始点部まで予備孔4を拡径させて所望の径寸法の孔5を形成する。これにより、コンクリート体Wに、所望径寸法(例えば、φ150mm)で、且つ所望の深さ寸法(la(mm))の孔5が形成される。尚、第2実施形態では、所望の径寸法の孔5が形成された後で、前記空隙部や孔5の内部に残ったズリ30を掃き出す作業を行う。

【0049】

このように、第2実施形態では、所望する孔の深さ寸法(la(mm))よりも長い深さ寸法(lb(mm))の予備孔4を形成している。また、予備孔4の終点部(底部)から所定長さ寸法(lb−la(mm))の空隙を隔てた位置から始点部(一端部Wa側)に向けて、高圧水を噴出しているノズルヘッド12を後退させている。これにより、予備孔4の拡径開始位置やその近傍で発生するズリ30が、空隙部に押し流されて収容される。そのため、予備孔4の拡径開始位置やその近傍での削孔作業が、ズリ30により妨げられることがない。尚、ノズル12が予備孔4の拡径開始位置から始点部側に後退していく過程で発生するズリ30は、先行削孔部に押し流され貯まっていく。そのため、発生したズリ30により削孔作業が妨げられることがない。

【0050】

このように、第2実施形態においても、削孔作業を中断してズリ30を掃き出す作業を行う必要がないため、上述した従来技術と比べて施工効率が向上する。尚、第2実施形態は、孔からズリ30を掃き出す清掃を何度も行う方法ではないため(削孔した後で一度行うだけであるため)、ズリ30の排出効率を上げるために削孔開始点側の孔径を所望の孔径よりも大きくしておく必要性が低い(孔の孔径の過大化を招くことはない)。

【0051】

また、第2実施形態においても、予備孔4の孔径を、管体11(及びノズルヘッド12)の径寸法よりも僅かに大きい径寸法に形成することにより、剛性の高い管体11を備えた削孔装置10を利用しなくても、管体11及びノズルヘッド12を水平状態や鉛直状態に維持することができ、高い精度(垂直精度、鉛直精度)の孔を形成することができる。

【0052】

尚、本発明は、上述した実施形態(第1実施形態、第2実施形態)に限定されるものではなく、その要旨の範囲内において種々の変更が可能である。

【0053】

例えば、上述した実施形態では、コンクリート体Wに対して、水平方向の孔を形成する場合を示しているが特にこれに限定されるものではない。図12に示すように、コンクリート体Wの一端部Wa側から他端部側Wbを貫通する予備孔3が、一端部Wa側から他端部側Wbに向けて斜め下方に延びる貫通孔になっていてもよい。この場合、予備孔3を拡径させる工程では、上述した第1実施形態と同様の作業が行われる。

【0054】

すなわち、コンクリート体Wの一端側Waに形成された予備孔3の始点部となる開口から予備孔3の終点部側に向けて管体11を挿入して、終点部にノズルヘッド12を配置する。そして、その配置したノズルヘッド12から高圧水を噴出させて予備孔3の内周面に高圧水を吹き付けながら終点部から始点部に向けてノズルヘッド12を後退させ(X2方向に移動させ)、予備孔3を拡径して所望径寸法の孔5を形成する。この方法では、予備孔3が一端部Waから他端部Wb方向に下り勾配で傾斜しているため、高圧水により発生するズリ30や削孔に利用した水(削孔水)は、重力により、他端部側Wbの開口に流れる。その結果、この方法によれば、ズリ30や削孔水を確実に、他端部側Wbの開口から排出させることができる。

【0055】

また、図11に示す第2実施形態においても、予備孔4が、コンクリート体Wの一端部Wa側からに内部に向けて斜め下方に延設されていてもよい。この場合も、予備孔4を拡径させる工程では、上述した第2実施形態と同様の作業が行われる。このようにした場合、発生するズリ30や削孔水は、重力により、予備孔4の終点部側(底部側)に流されるため、後退させている管体11側に、ズリ30や削孔水が逆流してくることがない。

【0056】

また、本発明は、コンクリート体Wに対して、その上端から下端方向に延びる孔(鉛直下方向に延びる孔、斜め下方向に延びる孔)を形成する場合にも適用することができる。この場合、先ず、コンクリート体Wの上端から下端に向けて延びる予備孔(小径の予備孔)を形成する。そして、コンクリート体Wの上端に形成された予備孔の始点部(開口)からノズルヘッド12及び管体11を挿入する。また、前記挿入したノズルヘッド12から高圧水を噴出させて予備孔の内周面に高圧水を吹き付けながら、前記始点部(コンクリート体Wの上端)に向けてノズルヘッド12を引き上げ、予備孔を拡径して所望径寸法の孔を形成する。この方法では、この高圧水により発生するズリ30や削孔に利用した水(削孔水)は、重力の影により、コンクリート体Wの下端側(予備孔の下端側)に流れるため、始点部側に引き上げているノズルヘッド12及び管体11側にズリが流れてくることがなく、ズリにより、削孔作業が妨げられることがない。

【0057】

また、上述した実施形態で用いた削孔装置10は、あくまでも一例に過ぎない。予備孔に挿入したノズルが高圧水を噴出させながら、予備孔の始点部方向に後退できる構成のもの(ウォータジェット式の削孔装置)であれば、本発明に用いることができる。また、例えば、上述した削孔装置10は、ノズルヘッド12の径寸法が、管体11の径寸法よりも大きくなっているが(図2参照)、ノズルヘッド12の径寸法が、管体11の径寸法と同じ大きさ寸法であってもよい。また、上述した削孔装置10は、作業者が手動により、管体11及びノズルヘッド12をガイド部材14に沿って往復移動させているが、モータ等を備えた機構により、管体11及びノズルヘッド12が往復移動できるようになっていてもよい。

【0058】

また、上述した第1実施形態では、ノズルヘッド12が予備孔3に挿通できる大きさに形成されているが、特にこれに限定されるものではない。例えば、ノズルヘッド12の径寸法が予備孔3の孔径よりも大きい寸法に形成されていてもよい。この場合、先ず、コンクリート体Wの一端部Wa側の予備孔3の開口(始点部)から他端部Wb側に向けて、ノズルヘッド(図示せず)が装着されていない状態の管体11を挿入し、他端部Wb側の予備孔3の終点部(開口)から管体11の先端部を突出させた状態にする。次に、前記突出させた管体11の先端にノズルヘッド(図示せず)を装着する。このノズルヘッドは、少なくとも、管体11の後方(図4に示すX2方向)外周部に向けて高圧水を噴射できるノズル(図示せず)を備えている。そして、上述した実施形態と同様、前記ノズルヘッドを回転させ且つ前記ノズルから高圧水を噴出させながら予備孔3の始点部に向けて当該ノズルヘッドを後退させることにより、予備孔3を拡径させることができる。

【0059】

また、上述した実施形態で示した孔5の削孔径は、あくまでも一例に過ぎない。孔5の削孔径は、ノズルヘッド12から噴出される高圧水の水量、噴出角度、ノズルヘッド12の回転数、管体11及びノズルヘッド12の移動速度によって、任意に設定されるものである。

【符号の説明】

【0060】

W…コンクリート体、1…鉄筋、3…予備孔、4…予備孔、5…孔、10…削孔装置、11…管体、12…ノズルヘッド、12a…ノズル、12b…ノズル、13…固定部、14…ガイド部材、15…支持部材、16…ノズルヘッド、16a…ノズル、16b…ノズルヘッド、20…ズリ・水受け、23…板材、30…ズリ、40…削孔装置、41…シャフト、42…コアビット、43…固定部、44…ガイド部材

【技術分野】

【0001】

本発明は、コンクリートに孔を形成するコンクリートの削孔方法に関し、例えば、コンクリートに高圧水により孔を形成するコンクリートの削孔方法に関する。

【背景技術】

【0002】

従来から、老朽化したコンクリート構造物やコンクリートブロック等のコンクリート体を補強する目的で、コンクリート体に孔を開け、その孔に補強材を挿入する補強工事が行われている。この補強工事では、コンクリート体の内部にある鉄筋やPC鋼材等を損傷させずに削孔することが求められており、多くの補強工事において、ウォータジェット工法による削孔が採用されている。このウォータジェット工法は、例えば、図13に示す削孔装置(ウォータジェット削孔装置)10を用いて行われている。

【0003】

図示するように、削孔装置10は、高圧水を発生する高圧ポンプユニット(図示せず)と、前記高圧ポンプユニットにより高圧水が供給される管体11と、管体11の先端部に装着されたノズルヘッド12と、ノズルヘッド12の先端側に設けられたノズル(図中省略)とを有している。また、削孔装置10には、コンクリート体Wの所望位置に削孔装置10を位置決めして固定するための固定部13が設けられている。この固定部13は、管体11の軸線方向と平行に配置された棒状(或いは板状)のガイド部材14の基端部を支持している。また、ガイド部材14には、管体11を摺動自在に支持する支持部材15が取付けられており、作業者が管体11の後端部を操作することにより、ガイド部材14に沿って、管体11を前後方向(管体11の軸線方向)に往復移動させることができるようになっている。

【0004】

また、削孔装置10は、管体11を回転させる(管体11の中心軸が回転軸になるように回転させる)モータ及びギア等で構成される回転機構(図示せず)と、CPU及びメモリ等を備える制御回路等により構成される制御部(図示せず)とを備え、前記制御部により装置全体の動作が制御されるようになっている。なお、図中の符号1は、コンクリート体Wの内部の鉄筋やPC鋼材を示している。

【0005】

そして、上記の削孔装置10により削孔を行う場合、先ず、削孔対象のコンクリート体Wの削孔位置(図中では、コンクリート体Wの一端部Wa側の削孔位置)の近傍に削孔装置10を位置決めして固定する。また、コンクリート体Wの一端部Waの削孔開始位置の下方に、削孔により発生するズリ(コンクリート中の骨材、モルタル片)30や、削孔に利用した水を受けるためのズリ・水受け20を載置する。

【0006】

次に、前記回転機構を動作させて管体11と共にノズルヘッド12に設けられたノズルを回転させながら、前記高圧ポンプユニットにより高圧水を供給してノズルから高圧水(ウォータジェット)を噴出させ、当該ノズルからコンクリート体Wに対して高圧水を吹き付ける。また、作業者は、前記ノズルから高圧水を噴出させながら、図示するX1方向に管体11を押し込んで前進させ、削孔した孔の奥側にノズルを移動させていく。これにより、コンクリート体Wの一端部Wa側から他端部Wb側に向けての削孔が行われる。尚、ノズルから噴出された削孔に使用された水や削孔により発生したズリ30のうち、一部が削孔した孔2の入口側から排出されてズリ・水受け20に回収され、前記排出されなかった残りが孔2の内部に貯まっていく。

【0007】

上記のウォータジェット工法によれば、コンクリート体Wのコンクリート分は高圧水により削られるが、鉄筋(或いはPC鋼材)1に損傷が与えられることがないため、コンクリート体Wの内部にある鉄筋(或いはPC鋼材等)1を損傷させずに削孔することができる。尚、上記のように、コンクリート体に対して削孔しながら孔の奥側にノズルを前進させるウォータジェット工法は、例えば、特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平10−225924号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上述した従来技術によるコンクリートの削孔方法は、以下に示す課題を有している。具体的には、上述した従来技術の削孔方法では、ノズルからの高圧水だけで、削孔した孔からズリを十分に取り除くことが出来ず、孔の中にズリが残って貯まっていく(ノズル周辺部分から管体の周りにかけてズリが貯まっていく)。この孔に残ったズリが削孔作業を妨げるため、上述した従来技術では、ズリが貯まってくる度に、削孔を途中で中断して、孔の始点側(孔の入口)からズリを排出する孔の清掃作業を行っている。その結果、従来技術の削孔方法は、施工効率が非常に低いものになっている。また、上記の従来技術の削孔方法においては、前記清掃作業におけるズリの排出効率を上げるために削孔開始点側の孔径を所望の孔径よりも大きくすることが行われているが、この方法では削孔径の過大化を招くという課題を発生させる。

【0010】

本発明は上記課題に鑑みてなされたものであって、その目的は、コンクリートに削孔する孔の孔径を過大化させることなく施工効率を向上させるコンクリートの削孔方法を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するための本発明は、コンクリート体に所望径寸法の孔を形成するコンクリートの削孔方法であって、前記コンクリート体の一端側から該コンクリート体の内部に向けて前記所望径寸法よりも小さい小径の予備孔を削孔する第1工程と、前記削孔した予備孔に管体を挿入し、該管体の先端側から高圧水を噴出させて該予備孔を拡径して前記所望径寸法の孔の形成する第2工程とを有し、前記第2工程では、前記コンクリート体の一端側に形成された前記予備孔の始点部となる開口から該予備孔の内部に向けて前記管体を挿入し、該挿入した管体の先端側から前記高圧水を噴出させて該予備孔の内周面に該高圧水を吹き付けながら前記始点部に向けて該管体を後退させることにより、前記予備孔を拡径して前記所望径寸法の孔を形成することを特徴とする。尚、予備孔の径寸法は、管体が挿入できる程度の大きさ寸法であればよい。また、コンクリート体に小径な予備孔を削孔する作業は、例えば、ダイヤモンドコア削孔などにより行うことができる。

【0012】

このように、本発明は、コンクリート体に対して削孔しながら孔の奥側にノズルを前進させるのではなく、予め形成しておいた小径(所望径寸法よりも小さい径寸法)の予備孔の内部から始点部に向けて、高圧水を噴出させる管体を後退させることにより、予備孔を拡径させて所望径寸法の孔を形成している。この方法によれば、高圧水による削孔で発生するズリは、先行削孔部(後退していく管体が高圧水を噴出している位置よりも孔の奥側)に残置されていき、後退していく管体の周りに多量に貯まることがなく、ズリにより削孔作業が妨げられることがない。その結果、本発明によれば、削孔作業を中断して、孔からズリを排出(孔の清掃)する必要がなく、上述した従来技術と比べて施工効率が向上する。また、本発明によれば、ズリの排出効率を上げるために削孔開始点側の孔径を所望の孔径よりも大きくしておく必要もないため、孔の孔径の過大化を招くことがない。

【0013】

また、前記予備孔が、前記コンクリート体の一端側から該コンクリート体の他端側を貫通する貫通孔になっていることが望ましい。

【0014】

このように予備孔を貫通孔にすることにより、高圧水による削孔で発生するズリや削孔に用いた水(削孔水)を、他端側の開口から自然排出させることができ、ズリの排出作業の手間が軽減される。また、予備孔を貫通孔にすることにより、ズリや削孔水が孔の底部に衝突して逆流してくることがないため(ズリや削孔水の逆流による施工効率の低下がないため)、上述した従来技術と比べて施工効率が向上する。また、管体(管体を備えた削孔装置)を操作する作業者の作業位置と反対側となる他端側の開口からズリや削孔水が排出されるため、作業者が被るズリの量を低減することができる(作業環境が改善される)。

【0015】

また、前記第2工程では、前記予備孔の終点部から前記始点部方向に所定長さ寸法の空隙を隔てた位置に、前記挿入した管体の先端側を配置し、該配置した管体の先端側から前記高圧水を噴出させて該予備孔の内周面に該高圧水を吹き付けながら、前記所定距離開けた位置から該始点部に向けて管体を後退させることにより、前記所定距離開けた位置から該始点部に至る予備孔を拡径させて前記所望径寸法の孔を形成することが望ましい。

【0016】

このように、本発明では、予備孔の終点部から所定長さ寸法の空隙を隔てた位置から始点部に向けて管体を後退させて予備孔を拡径させている。この方法により、予備孔の拡径開始位置で発生するズリを、空隙部に押し流して貯めることができるため、予備孔の拡径開始位置の近傍における削孔がズリにより妨げられることがない。尚、管体の先端側が予備孔の拡径開始位置から始点部側に向けて後退していく過程で発生するズリは、先行削孔部側に押し流され貯まっていく。そのため、本発明によれば、削孔作業を中断して、孔からズリを排出(孔の清掃)する必要がなく、上述した従来技術と比べて施工効率が向上する。

【0017】

また、前記管体は、その先端側に前記高圧水を噴射するノズルが設けられており、前記ノズルは、少なくとも、前記管体の先端部の前方に前記高圧水を噴出させることが望ましい。このように高圧水を噴出させることにより、削孔により発生するズリや水を確実に先行削孔部側(孔の終点部側)に押し流すことができる。

【0018】

また、前記予備孔は、前記コンクリート体の一端側に形成された始点部から前記内部に向けて水平方向に形成されていることが望ましい。このように予備孔を形成することにより、始点部側に逆流してくるズリや削孔水の量を減少させることができる。

【0019】

また、前記予備孔は、前記コンクリート体の一端側に形成された始点部から前記内部に向けて斜め下方向に形成されていることが望ましい。また、前記予備孔は、前記コンクリート体の一端側に形成された始点部から内部に向けて鉛直下方向に形成されていることが望ましい。このように予備孔を形成することにより、高圧水による削孔で発生するズリや削孔水は、重力の影響により、孔の内部側に流れるため、当該ズリや削孔水が、後退させている管体側に逆流してくることがない。

【発明の効果】

【0020】

本発明によれば、コンクリートに削孔する孔の孔径を過大化させることなく施工効率を向上させるコンクリートの削孔方法を提供することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の第1実施形態のコンクリートの削孔方法を説明するための模式図であり、コンクリート体に予備孔を削孔する工程を示した模式図である。

【図2】本発明の第1実施形態のコンクリートの削孔方法を説明するための模式図であり、コンクリート体に予備孔が削孔された状態を示した模式図である。

【図3】本発明の第1実施形態のコンクリートの削孔方法を説明するための模式図であり、コンクリート体に形成された予備孔に削孔装置をセットする工程を示した模式図である。

【図4】本発明の第1実施形態のコンクリートの削孔方法を説明するための模式図であり、コンクリート体に形成された予備孔に削孔装置がセットされた状態を示した模式図である。

【図5】本発明の第1実施形態のコンクリートの削孔方法によりコンクリート体に形成された予備孔を示した模式図である。

【図6】本発明の第1実施形態のコンクリートの削孔方法を説明するための模式図であり、コンクリート体の予備孔にセットした削孔装置により、予備孔を拡径する工程を示した模式図である。

【図7】本発明の第1実施形態のコンクリートの削孔方法を説明するための模式図であり、コンクリート体の予備孔にセットした削孔装置により、予備孔を拡径する工程を示した模式図である。

【図8】本発明の第1実施形態のコンクリートの削孔方法に用いる高圧水を噴出するノズルの構成を示した模式図である。

【図9】本発明の第1実施形態のコンクリートの削孔方法によりコンクリート体に形成した予備孔を拡径した孔を示した模式図である。

【図10】本発明の第1実施形態のコンクリートの削孔方法に用いる高圧水を噴出するノズルの変形例を示した模式図である。

【図11】本発明の第2実施形態のコンクリートの削孔方法を説明するための模式図である。

【図12】本発明の第1実施形態のコンクリートの削孔方法の変形例を示した模式図である。

【図13】従来技術のウォータジェット工法によるコンクリートの削孔方法を説明するための模式図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施形態のコンクリートの削孔方法について図面を用いて説明する。尚、以下に示す実施形態の説明において、図13に示した従来技術と同じ構成及び対応する構成には、同じ符号を用いるものとする。

【0023】

先ず、本発明の第1実施形態のコンクリートの削孔方法について、図1〜図10に基づいて説明する。尚、以下の説明では、コンクリート体Wに対して、その一端部Waから他端部Wbを貫通する所望径寸法(例えば、φ150mm)の孔5を設ける場合を例にする。また、第1実施形態では、コンクリート体Wがコンクリートブロックである場合を例にするが、あくまでもこれは一例に過ぎない。コンクリート体が、橋や道路等のコンクリート構造物であっても、本発明は適用される。

【0024】

第1実施形態のコンクリートの削孔方法では、先ず、コンクリート体Wの一端部Waから他端部Wbを貫通する所望径寸法(例えば、φ150mm)よりも小さい小口径(例えば、φ20〜50mm)の予備孔3を形成する(図1、2参照)。次に、ウォータジェット工法により、高圧水で予備孔3を拡径して所望径寸法(例えば、φ150mm)の孔5(図6、7、8参照)を形成する。尚、第1実施形態のウォータジェット工法では、上述した図13に示した従来技術と同様の構成の削孔装置10を用いるものとする。また、本実施形態で示す高圧水は、水だけで構成されたものであってもいいし、水に混合物(例えば、ポリマー、鉄粉、ガーネット等)を混合した構成のもの(水よりも密度を大きくしたもの)

であってもよい。

【0025】

上記の予備孔3を拡径する工程では、予備孔3の始点部(一端部Wa側に形成された予備孔の開口)からノズルヘッド12及び管体11を挿入する。そして、その挿入した管体11の先端のノズルヘッド12(ノズル12a、12b)から高圧水(ウォータジェット)を噴出させて予備孔3の内周面に該高圧水を吹き付けながら(予備孔3の内周面のコンクリート分を削りながら)、前記始点部に向けて(X2方向に)ノズル12a、12bを後退させることにより、予備孔3を拡径させる。尚、ノズル12a、12bは、ノズルヘッド12の先端部から前方外側に向けて高圧水を噴出するようになっている。

【0026】

上記の方法によれば、ノズル12a、12bからの高圧水で削られて発生するズリ30や削孔に利用した水は、先行削孔部(後退していくノズル12a、12bが現時点において高圧水を噴出している位置よりも終点部側)に押し流され、終点部側(他端部Wb側)の開口から自然排出される。すなわち、上記の方法によれば、後退していくノズル12a、12b周辺部分や管体11の周りにズリが貯まっていくことがないため、ズリにより削孔が妨げられることがない。そのため、第1実施形態によれば、削孔作業を中断して、孔からズリ30を排出(孔の清掃)する作業を行う必要がない。

【0027】

以下、第1実施形態のコンクリートの削孔方法の各工程を詳細に説明する。

【0028】

具体的には、図1に示すように、コンクリート体Wに対して、その一端部Waから他端部Wbを貫通する小口径(例えば、d1=20〜50mm)の予備孔3を削孔する。この予備孔3は、コンクリート体Wの内部の鉄筋(及びPC鋼材)1が配置されていない部分に形成する。尚、第1実施形態では、コンクリート体Wに対して(コンクリート体Wの載置面に対して)、水平方向に延びる予備孔3を形成する場合を例に説明する。

【0029】

ここで、予備孔3の削孔方法は、特に限定されるものではないが、例えば、ダイヤモンドコア削孔により、前記小口径の予備孔3を削孔すればよい。図1では、周知のコアビット(ダイヤモンドコア)42を備える削孔装置40により、小口径の予備孔3を削孔する例を示している。この削孔装置40は、例えば、シャフト41と、シャフト41の先端に取付けられたコアビット42と、コアビット42を回転駆動させるモータ(図示せず)と、コンクリート体Wに削孔装置40を固定するための固定部43と、シャフト41を摺動自在に支持するガイド部材44等により構成されている。そして、削孔装置40は、前記モータにより回転駆動させたコアビット42によりコンクリート体Wを削孔しながら、孔の奥側に(X1方向に)コアビット42を前進させることにより予備孔3を形成するようになっている。尚、上記のようなダイヤモンドコア削孔ではなく、ドリル削孔により予備孔3が削孔されてもよい。或いは、小口径(例えば、d1=20〜50mm)の予備孔3を削孔可能な、ウォータジェット方式の削孔装置(図示せず)を用意して、当該削孔装置を用いたウォータジェット工法により小口径の予備孔3を削孔してもよい。

【0030】

そして、上記予備孔3を削孔する工程により、図2に示すように、コンクリート体Wの一端部Waから他端部Wbを貫通する小口径(例えば、d1=20〜50mm)の予備孔3が形成される(水平方向に延びる予備孔3が形成される)。尚、予備孔3は、その孔径が小さいため、所望径寸法(例えば、φ150mm)の孔5(大口の孔5)を形成する工程のように、ズリが多量に発生することがない。また、小口径の予備孔3を形成する工程では、ウォータジェット方式で所望径寸法の孔5を形成する工程のように、シャフト41(管体)と削孔した孔との間に大きな空隙が形成されることがなく、ズリが多量にシャフト41(管体)の周囲に貯まることがない。したがって、予備孔3を削孔する工程は、上述した従来技術のように、ズリにより削孔作業が妨げられることがなく、削孔作業を中断してズリを掃き出す作業を行う必要がない。

【0031】

次に、図3及び図4に示すように、コンクリート体Wに、削孔装置10を設定する作業を行う。尚、第1実施形態では、上述した通り、従来技術で用いたものと同様の構成の削孔装置10を用いるため、削孔装置10の構成の説明を省略する。

【0032】

具体的には、図3に示すように、コンクリート体Wの一端部Wa側に形成された予備孔3の開口(始点部)の下方に、削孔装置10の固定部13を当接させ、ボルト等の固定手段により、コンクリート体Wに、削孔装置10(固定部13)を固定する。また、コンクリート体Wの一端部Wa側の予備孔3の開口(始点部)から他端部Wb側に向けてノズルヘッド12及び管体11を挿入していき、図4に示すように、予備孔3の終点部の位置に管体11の先端のノズルヘッド12(ノズル12a、12b(図8参照))を配置する。また、図3に示すように、コンクリート体Wの他端部Wb側に形成された予備孔3の開口(終点部)の下方に、上面が開放した有底箱体状のズリ・水受け20を設置する。このズリ・水受け20は、その一端部に他端部Wbと相対向する板材23が立設している。この板材23は、予備孔3から噴出されるズリ30や水がズリ・水受け20の外に飛び散ることを防止する役割を担っている。

【0033】

尚、図5に示すように、予備孔3は、その孔径が、管体11(及びノズルヘッド12)の径寸法よりも僅かに大きい径寸法に形成されることが望ましい(予備孔3は、少なくとも、管体11及びノズルヘッド12を挿通できる大きさがあればよい)。このように構成すると、剛性の高い管体11を備えた削孔装置10を利用しなくても、予備孔3に挿入された管体11及びノズルヘッド12の揺れが抑制され、管体11及びノズルヘッド12を水平状態や鉛直状態に維持することができ、高い精度(垂直精度、鉛直精度)の孔を形成することができる。また、このように予備孔3を形成することにより、長距離の孔についても、高精度に削孔することができる。

【0034】

次に、ノズルヘッド12の配置が完了すると、図6、7に示すように削孔装置10の回転機構(図示せず)を駆動させ、管体11と共にノズル12a、12b(図8参照)が設けられたノズルヘッド12を回転させながら、高圧ポンプユニット(図示せず)を駆動させてノズル12a、12bから高圧水を噴出させる。また、ノズルヘッド12を回転させ且つノズル12a、12bから高圧水を噴出さて予備孔3の内周面に当該高圧水を吹き付けながら、予備孔3の終点部から始点部に向けてノズルヘッド12を後退させる(図中のX2方向に移動させる)。これにより、予備孔3は、その終点部から始点部にかけて拡径され、コンクリート体Wに所望径寸法の大きさの孔5(図7、図8参照)が形成される。また、ノズル12a、12bからの高圧水は、ノズルヘッド12の前方外周部に向けて噴出されているため、この高圧水により発生するズリ30や削孔に利用した水は、予備孔3の終点部側に押し流され、終点部側の開口から排出されて、ズリ・水受け20に収容される。

【0035】

尚、図8に示すように、ノズルヘッド12の先端部に設けられたノズル12a、12bは、それぞれ、管体11の中心軸から径方向に所定角度傾斜し、それぞれの噴出口が管体11の中心軸を基準に相反する方向に向けられている。これにより、ノズル12a、12bからの高圧水は、管体11の先端部の前方外側に噴出される。この構成により、前記回転機構により管体11と共にノズルヘッド12を回転させながら、ノズル12a、12bから高圧水を噴出させることにより、管体11の先端部の前方外周部に向けて放射状に高圧水が噴出される。これにより、予備孔3の内周面のコンクリート分を削り、予備孔3を拡径させることができる。また、ノズル12a、12bは、管体11の前方に向けて高圧水を噴射するため、削孔により発生するズリや水を確実に先行削孔部側(終点部側)に押し流すことができる。

【0036】

このように、第1実施形態では、予備孔3の終点部から始点部に向けて後退させるノズル12a、12bが噴出する高圧水により、予備孔3の内周面のコンクリート分を削るため、予備孔3を拡径することができる。また、予備孔3の内周面の近傍に配置されている鉄筋(或いはPC鋼材)1は、高圧水が吹き付けられても損傷されることなく残るため、図9に示すように、所望径寸法に拡径された孔5の孔壁には、鉄筋(或いはPC鋼材)1が露出するようになる。また、高圧水による削孔では、孔壁に適度な凹凸ができる。これにより、内部に充填する充填材との付着やせん断強度が向上し、構造物との一体性が優れたものになる。

【0037】

また、第1実施形態によれば、ノズル12a、12bからの高圧水により削られて発生するズリ30や削孔に利用した水は、先行削孔部側に押し流されるため(ノズル12a、12b周辺の削孔部分や管体11の周りにズリが貯まっていくことがないため)、削孔作業がズリ30により妨げられることがない。また、ノズル12a、12bが、管体11の先端部の前方外周部に向けて(終点側に向けて)高圧水を噴出するため、高圧水により発生するズリ30や削孔に利用した水は、終点部側に形成された開口から自然排出される。その結果、第1実施形態によれば、削孔作業を中断してズリ30を掃き出す清掃作業を行う必要がなく、上述した従来技術に比べて施工効率が向上する。また、予備孔3が貫通孔になっているため、ズリ30や水が孔の底部(終端部)に衝突して逆流してくることがない。また、第1実施形態によれば、ズリ30の排出効率を上げるために削孔開始点側の孔径を所望の孔径よりも大きくする必要もなく、孔の孔径の過大化を招くことはない。

【0038】

また、従来技術のウォータジェット工法(図13参照)は、ノズルからの高圧水の噴出方向が、削孔方向(ノズルの移動方向(X1方向))側に向けられている。そのため、削孔により発生するズリが、削孔対象部分となる孔の終点部(底部)に残り、この残ったズリが高圧水の削孔能力低下を招いていた。すなわち、従来技術のウォータジェット工法は、削孔を中断してズリを吐き出す清掃作業を行ったとしても、削孔の再開と共にすぐに、ノズルの周辺部にズリが貯まっていくため、高圧水の能力が十分に発揮できず施工効率が低いものになっていた。一方、第1実施形態では、ノズル12a、12bからの高圧水の噴射方向は、削孔方向(ノズル12a、12bの移動方向(X2方向))と逆方向となっているため、削孔対象部分にズリが貯まることがない。そのため、第1実施形態によれば、ノズル12a、12bからの高圧水の削孔能力低下を招くことがなく、上記従来技術と比べて、効率良い削孔が実現される。また、第1実施形態によれば、高圧水の削孔能力低下を招くことがないため、削孔コスト(削孔に利用する水量、削孔装置10を駆動させる電気代等の燃料費、削孔時間)を低減させることができる。

【0039】

さらに、従来技術のウォータジェット工法(図13参照)により、大径(例えば、φ150mm)の孔を削孔する場合、ノズルヘッド12及び管体11が孔の径方向に揺れるため、鉄筋(及びPC鋼材)1に衝突して、鉄筋(及びPC鋼材)1を損傷させることが起こっていた。すなわち、従来技術のウォータジェット工法(図13参照)は、ノズルヘッド12や管体11が鉄筋(及びPC鋼材)1に衝突するリスクがあった。これに対して、第1実施形態では、小径の予備孔3を設けることで、鉄筋(及びPC鋼材)1を損傷させるリスク(可能性)を無くした。具体的には、小径の予備孔3は、コンクリート体Wの設計図に基づいて、コンクリート体W内部の鉄筋(及びPC鋼材)1が配置されていない部分に削孔されるものであり、予備孔3の削孔工程では、コアビット42やシャフト41が上記鉄筋(及びPC鋼材)1に衝突することがない。また、予備孔3を拡径する工程では、削孔された位置からノズルヘッド12及び管体11を後退させているため、ノズルヘッド12及び管体11は、拡径された部分(先行削孔部分)ではなく、予備孔3の内部に配置される。その結果、ノズルヘッド12及び管体11は、予備孔3により径方向の移動が規制された状態が維持されるため、ノズルヘッド12や管体11が鉄筋(及びPC鋼材)1に衝突することがなくなる。

【0040】

また、従来技術のウォータジェット工法(図13参照)において、ノズルヘッド12や管体11が鉄筋(及びPC鋼材)1に衝突すると、それ以降、削孔を続けることができなくなるため、施工効率の悪化要因になっていた。これに対して、第1実施形態では、ノズルヘッド12や管体11が鉄筋(及びPC鋼材)1に衝突するリスクが無いため、従来技術のウォータジェット工法に比べて、施工効率を向上させることができる。

【0041】

また、第1実施形態によれば、削孔装置10を操作する作業者の作業位置と反対側となる他端部Wbの開口からズリ30や水が排出されるため、作業者が被るズリ30の量を低減することができ、作業環境が大幅に改善される。

【0042】

尚、第1実施形態では、図8に示すノズル12a、12bを備えたノズルヘッド12により、管体11の前方外側に高圧水を噴出するようにしているが、特にこれに限定されるものではない。ノズルの個数(1個でもいいし、3個以上であってもよい)、高圧水の噴出方向、ノズルの設置位置は、適宜設計されるものである。例えば、上述したノズルヘッド12に代えて、図10に示すノズル16a、16bを備えたノズルヘッド16を用いるようにしても、上述した第1実施形態と同様の効果が得られる。

【0043】

具体的には、図10に示すように、ノズルヘッド16は、その側面部の先端側に設けられたノズル16aと、当該側面部の後端側(管体11側)に設けられたノズル16bとを備えている。ノズル16aは、管体11の径方向外側に噴出口が向けられており、ノズルヘッド16の側面部から径方向外側に高圧水を噴出するようになっている。また、ノズル16bは、管体11の軸方向から径方向に所定角度傾斜した方向に噴出口が向けられており、管体11の先端部の前方外側に高圧水を噴出するようになっている。この構成により、前記回転機構により管体11と共にノズルヘッド16を回転させながら、ノズル16a、16bから高圧水を噴出させることにより、管体11の径方向外側と、管体11の先端部の前方外周側とに放射状に高圧水が噴出される。

【0044】

次に、本発明の第2実施形態のコンクリートの削孔方法について、図11に基づいて説明する。ここで、図11は、本発明の第2実施形態のコンクリートの削孔方法を説明するための模式図である。尚、第2実施形態の説明において、第1実施形態と同じ構成及び対応する構成についは、同じ符号を付して説明を省略する。また、第2実施形態では、第1実施形態と異なる部分を説明し、同様の内容の説明を省略する。

【0045】

第2実施形態は、コンクリート体Wに設ける予備孔4を貫通孔ではなく、コンクリート体Wの内部に終端部(底部)を有する構成にし、第1実施形態と略同様のウォータジェット工法により、予備孔4を拡径するようにしている。尚、以下の説明では、コンクリート体Wに、所望径寸法(例えば、φ150mm)で、且つ所望の深さ寸法(la(mm))の孔5を開ける場合を例にする。

【0046】

具体的には、図示するように、第2実施形態では、先ず、所望の深さ寸法(la(mm))の孔よりも長い深さ寸法(lb(mm)>la(mm))であり、且つ所望径寸法よりも小さい小口径(例えば、φ20〜50mm)の予備孔4を削孔する。このように、所望の深さ寸法(la(mm))よりも長い深さ寸法(lb(mm))の予備孔4を形成するのは、後述するように、予備孔4の拡径開始位置で発生するズリ30を貯めるための空隙部を設けるためである。尚、予備孔4は、第1実施形態と同様、コンクリート体Wの内部の鉄筋(及びPC鋼材)1が配置されていない部分に形成する。また、予備孔4の削孔方法は、第1実施形態と同様、特に限定されるものではない。

【0047】

次に、第2実施形態では、第1実施形態と同様、コンクリート体Wの一端部Wa側にある予備孔4の始点部(開口)の下方に、削孔装置10の固定部13を当接させて、コンクリート体Wに、削孔装置10(固定部13)を固定する。また、コンクリート体Wの一端部Wa側の予備孔4の始点部(開口)からノズルヘッド12及び管体11を挿入していき、所望の深さ寸法(la(mm))の位置にノズルヘッド12を配置する。すなわち、予備孔4の始点部からノズルヘッド12を挿入し、所望の深さ寸法(la(mm))の位置までノズルヘッド12を押し込む。これにより、予備孔4の終端部(底部)から始点部側に所定長さ寸法(lb−la(mm))の空隙を隔てた位置に、ノズルヘッド12が配置される。尚、第2実施形態では、予備孔4の始点部(開口部)の下方に、ズリ・水受け20を設置する。

【0048】

ノズルヘッド12の配置が完了すると、削孔装置10の回転機構(図示せず)を駆動させ、ノズル12a、12bが設けられたノズルヘッド12を回転させながら、高圧ポンプユニット(図示せず)を駆動させてノズル12a、12bから高圧水を噴出させる。また、ノズルヘッド12を回転させ且つノズル12a、12bから高圧水を噴出させて予備孔4の内周面に高圧水を吹き付けながら、前記空隙を隔てた位置から始点部(一端部Wa側)に向けて管体11の軸線方向にノズルヘッド12を後退させ、前記空隙を隔てた位置から前記始点部まで予備孔4を拡径させて所望の径寸法の孔5を形成する。これにより、コンクリート体Wに、所望径寸法(例えば、φ150mm)で、且つ所望の深さ寸法(la(mm))の孔5が形成される。尚、第2実施形態では、所望の径寸法の孔5が形成された後で、前記空隙部や孔5の内部に残ったズリ30を掃き出す作業を行う。

【0049】

このように、第2実施形態では、所望する孔の深さ寸法(la(mm))よりも長い深さ寸法(lb(mm))の予備孔4を形成している。また、予備孔4の終点部(底部)から所定長さ寸法(lb−la(mm))の空隙を隔てた位置から始点部(一端部Wa側)に向けて、高圧水を噴出しているノズルヘッド12を後退させている。これにより、予備孔4の拡径開始位置やその近傍で発生するズリ30が、空隙部に押し流されて収容される。そのため、予備孔4の拡径開始位置やその近傍での削孔作業が、ズリ30により妨げられることがない。尚、ノズル12が予備孔4の拡径開始位置から始点部側に後退していく過程で発生するズリ30は、先行削孔部に押し流され貯まっていく。そのため、発生したズリ30により削孔作業が妨げられることがない。

【0050】

このように、第2実施形態においても、削孔作業を中断してズリ30を掃き出す作業を行う必要がないため、上述した従来技術と比べて施工効率が向上する。尚、第2実施形態は、孔からズリ30を掃き出す清掃を何度も行う方法ではないため(削孔した後で一度行うだけであるため)、ズリ30の排出効率を上げるために削孔開始点側の孔径を所望の孔径よりも大きくしておく必要性が低い(孔の孔径の過大化を招くことはない)。

【0051】

また、第2実施形態においても、予備孔4の孔径を、管体11(及びノズルヘッド12)の径寸法よりも僅かに大きい径寸法に形成することにより、剛性の高い管体11を備えた削孔装置10を利用しなくても、管体11及びノズルヘッド12を水平状態や鉛直状態に維持することができ、高い精度(垂直精度、鉛直精度)の孔を形成することができる。

【0052】

尚、本発明は、上述した実施形態(第1実施形態、第2実施形態)に限定されるものではなく、その要旨の範囲内において種々の変更が可能である。

【0053】

例えば、上述した実施形態では、コンクリート体Wに対して、水平方向の孔を形成する場合を示しているが特にこれに限定されるものではない。図12に示すように、コンクリート体Wの一端部Wa側から他端部側Wbを貫通する予備孔3が、一端部Wa側から他端部側Wbに向けて斜め下方に延びる貫通孔になっていてもよい。この場合、予備孔3を拡径させる工程では、上述した第1実施形態と同様の作業が行われる。

【0054】

すなわち、コンクリート体Wの一端側Waに形成された予備孔3の始点部となる開口から予備孔3の終点部側に向けて管体11を挿入して、終点部にノズルヘッド12を配置する。そして、その配置したノズルヘッド12から高圧水を噴出させて予備孔3の内周面に高圧水を吹き付けながら終点部から始点部に向けてノズルヘッド12を後退させ(X2方向に移動させ)、予備孔3を拡径して所望径寸法の孔5を形成する。この方法では、予備孔3が一端部Waから他端部Wb方向に下り勾配で傾斜しているため、高圧水により発生するズリ30や削孔に利用した水(削孔水)は、重力により、他端部側Wbの開口に流れる。その結果、この方法によれば、ズリ30や削孔水を確実に、他端部側Wbの開口から排出させることができる。

【0055】

また、図11に示す第2実施形態においても、予備孔4が、コンクリート体Wの一端部Wa側からに内部に向けて斜め下方に延設されていてもよい。この場合も、予備孔4を拡径させる工程では、上述した第2実施形態と同様の作業が行われる。このようにした場合、発生するズリ30や削孔水は、重力により、予備孔4の終点部側(底部側)に流されるため、後退させている管体11側に、ズリ30や削孔水が逆流してくることがない。

【0056】

また、本発明は、コンクリート体Wに対して、その上端から下端方向に延びる孔(鉛直下方向に延びる孔、斜め下方向に延びる孔)を形成する場合にも適用することができる。この場合、先ず、コンクリート体Wの上端から下端に向けて延びる予備孔(小径の予備孔)を形成する。そして、コンクリート体Wの上端に形成された予備孔の始点部(開口)からノズルヘッド12及び管体11を挿入する。また、前記挿入したノズルヘッド12から高圧水を噴出させて予備孔の内周面に高圧水を吹き付けながら、前記始点部(コンクリート体Wの上端)に向けてノズルヘッド12を引き上げ、予備孔を拡径して所望径寸法の孔を形成する。この方法では、この高圧水により発生するズリ30や削孔に利用した水(削孔水)は、重力の影により、コンクリート体Wの下端側(予備孔の下端側)に流れるため、始点部側に引き上げているノズルヘッド12及び管体11側にズリが流れてくることがなく、ズリにより、削孔作業が妨げられることがない。

【0057】

また、上述した実施形態で用いた削孔装置10は、あくまでも一例に過ぎない。予備孔に挿入したノズルが高圧水を噴出させながら、予備孔の始点部方向に後退できる構成のもの(ウォータジェット式の削孔装置)であれば、本発明に用いることができる。また、例えば、上述した削孔装置10は、ノズルヘッド12の径寸法が、管体11の径寸法よりも大きくなっているが(図2参照)、ノズルヘッド12の径寸法が、管体11の径寸法と同じ大きさ寸法であってもよい。また、上述した削孔装置10は、作業者が手動により、管体11及びノズルヘッド12をガイド部材14に沿って往復移動させているが、モータ等を備えた機構により、管体11及びノズルヘッド12が往復移動できるようになっていてもよい。

【0058】

また、上述した第1実施形態では、ノズルヘッド12が予備孔3に挿通できる大きさに形成されているが、特にこれに限定されるものではない。例えば、ノズルヘッド12の径寸法が予備孔3の孔径よりも大きい寸法に形成されていてもよい。この場合、先ず、コンクリート体Wの一端部Wa側の予備孔3の開口(始点部)から他端部Wb側に向けて、ノズルヘッド(図示せず)が装着されていない状態の管体11を挿入し、他端部Wb側の予備孔3の終点部(開口)から管体11の先端部を突出させた状態にする。次に、前記突出させた管体11の先端にノズルヘッド(図示せず)を装着する。このノズルヘッドは、少なくとも、管体11の後方(図4に示すX2方向)外周部に向けて高圧水を噴射できるノズル(図示せず)を備えている。そして、上述した実施形態と同様、前記ノズルヘッドを回転させ且つ前記ノズルから高圧水を噴出させながら予備孔3の始点部に向けて当該ノズルヘッドを後退させることにより、予備孔3を拡径させることができる。

【0059】

また、上述した実施形態で示した孔5の削孔径は、あくまでも一例に過ぎない。孔5の削孔径は、ノズルヘッド12から噴出される高圧水の水量、噴出角度、ノズルヘッド12の回転数、管体11及びノズルヘッド12の移動速度によって、任意に設定されるものである。

【符号の説明】

【0060】

W…コンクリート体、1…鉄筋、3…予備孔、4…予備孔、5…孔、10…削孔装置、11…管体、12…ノズルヘッド、12a…ノズル、12b…ノズル、13…固定部、14…ガイド部材、15…支持部材、16…ノズルヘッド、16a…ノズル、16b…ノズルヘッド、20…ズリ・水受け、23…板材、30…ズリ、40…削孔装置、41…シャフト、42…コアビット、43…固定部、44…ガイド部材

【特許請求の範囲】

【請求項1】

コンクリート体に所望径寸法の孔を形成するコンクリートの削孔方法であって、

前記コンクリート体の一端側から該コンクリート体の内部に向けて前記所望径寸法よりも小さい小径の予備孔を削孔する第1工程と、

前記削孔した予備孔に管体を挿入し、該管体の先端側から高圧水を噴出させて該予備孔を拡径して前記所望径寸法の孔の形成する第2工程とを有し、

前記第2工程では、前記コンクリート体の一端側に形成された前記予備孔の始点部となる開口から該予備孔の内部に向けて前記管体を挿入し、該挿入した管体の先端側から前記高圧水を噴出させて該予備孔の内周面に該高圧水を吹き付けながら前記始点部に向けて該管体を後退させることにより、前記予備孔を拡径して前記所望径寸法の孔を形成することを特徴とするコンクリートの削孔方法。

【請求項2】

前記予備孔が、前記コンクリート体の一端側から該コンクリート体の他端側を貫通する貫通孔になっていることを特徴とする請求項1に記載のコンクリートの削孔方法。

【請求項3】

前記第2工程では、前記予備孔の終点部から前記始点部方向に所定長さ寸法の空隙を隔てた位置に、前記挿入した管体の先端側を配置し、該配置した管体の先端側から前記高圧水を噴出させて該予備孔の内周面に該高圧水を吹き付けながら、前記所定距離開けた位置から該始点部に向けて管体を後退させることにより、前記所定距離開けた位置から該始点部に至る予備孔を拡径させて前記所望径寸法の孔を形成することを特徴とする請求項1に記載のコンクリートの削孔方法。

【請求項4】

前記管体は、その先端側に前記高圧水を噴射するノズルが設けられており、

前記ノズルは、少なくとも、前記管体の先端部の前方に前記高圧水を噴出させることを特徴とする請求項1〜請求項3のいずれかに記載のコンクリートの削孔方法。

【請求項5】

前記予備孔は、前記コンクリート体の一端側に形成された始点部から前記内部に向けて水平方向に形成されていることを特徴とする請求項1〜4のいずれかに記載のコンクリートの削孔方法。

【請求項6】

前記予備孔は、前記コンクリート体の一端側に形成された始点部から前記内部に向けて斜め下方向に形成されていることを特徴とする請求項1〜4のいずれかに記載のコンクリートの削孔方法。

【請求項7】

前記予備孔は、前記コンクリート体の一端側に形成された始点部から内部に向けて鉛直下方向に形成されていることを特徴とする請求項1〜4のいずれかに記載のコンクリートの削孔方法。

【請求項1】

コンクリート体に所望径寸法の孔を形成するコンクリートの削孔方法であって、

前記コンクリート体の一端側から該コンクリート体の内部に向けて前記所望径寸法よりも小さい小径の予備孔を削孔する第1工程と、

前記削孔した予備孔に管体を挿入し、該管体の先端側から高圧水を噴出させて該予備孔を拡径して前記所望径寸法の孔の形成する第2工程とを有し、

前記第2工程では、前記コンクリート体の一端側に形成された前記予備孔の始点部となる開口から該予備孔の内部に向けて前記管体を挿入し、該挿入した管体の先端側から前記高圧水を噴出させて該予備孔の内周面に該高圧水を吹き付けながら前記始点部に向けて該管体を後退させることにより、前記予備孔を拡径して前記所望径寸法の孔を形成することを特徴とするコンクリートの削孔方法。

【請求項2】

前記予備孔が、前記コンクリート体の一端側から該コンクリート体の他端側を貫通する貫通孔になっていることを特徴とする請求項1に記載のコンクリートの削孔方法。

【請求項3】

前記第2工程では、前記予備孔の終点部から前記始点部方向に所定長さ寸法の空隙を隔てた位置に、前記挿入した管体の先端側を配置し、該配置した管体の先端側から前記高圧水を噴出させて該予備孔の内周面に該高圧水を吹き付けながら、前記所定距離開けた位置から該始点部に向けて管体を後退させることにより、前記所定距離開けた位置から該始点部に至る予備孔を拡径させて前記所望径寸法の孔を形成することを特徴とする請求項1に記載のコンクリートの削孔方法。

【請求項4】

前記管体は、その先端側に前記高圧水を噴射するノズルが設けられており、

前記ノズルは、少なくとも、前記管体の先端部の前方に前記高圧水を噴出させることを特徴とする請求項1〜請求項3のいずれかに記載のコンクリートの削孔方法。

【請求項5】

前記予備孔は、前記コンクリート体の一端側に形成された始点部から前記内部に向けて水平方向に形成されていることを特徴とする請求項1〜4のいずれかに記載のコンクリートの削孔方法。

【請求項6】

前記予備孔は、前記コンクリート体の一端側に形成された始点部から前記内部に向けて斜め下方向に形成されていることを特徴とする請求項1〜4のいずれかに記載のコンクリートの削孔方法。

【請求項7】

前記予備孔は、前記コンクリート体の一端側に形成された始点部から内部に向けて鉛直下方向に形成されていることを特徴とする請求項1〜4のいずれかに記載のコンクリートの削孔方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−22908(P2013−22908A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−161943(P2011−161943)

【出願日】平成23年7月25日(2011.7.25)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月25日(2011.7.25)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

[ Back to top ]