コンクリートの劣化防止表面被覆工法

【課題】コンクリート構造物のひび割れ等の補修や劣化防止のための表面被覆の作業性を改善して向上させるとともに、コンクリートの劣化防止性能を長期間にわたり維持することができ、二酸化炭素、水分、塩分等の有害因子の遮断性が良好で、コンクリート自体にひび割れが発生しても、表面被覆した表面にひび割れが生じず、また微細な膨れ発生による表面美観を損なうことのない、コンクリートの劣化防止表面被覆工法を提供する。

【解決手段】コンクリートの劣化防止表面被覆工法は、コンクリート構造物の表面に、セメントと真比重が1.0以下の有機フィラーを含有し、−20℃での塗膜の伸びが0.4mm以上でかつ20℃での付着強度が1N/mm2以上の表面被覆材を塗布し、メッシュの空隙率が50〜80%でかつ目開きの大きさが2mm以下であるメッシュ繊維シートに予め前記表面被覆材を塗布したシートを貼り付ける工程を含む。

【解決手段】コンクリートの劣化防止表面被覆工法は、コンクリート構造物の表面に、セメントと真比重が1.0以下の有機フィラーを含有し、−20℃での塗膜の伸びが0.4mm以上でかつ20℃での付着強度が1N/mm2以上の表面被覆材を塗布し、メッシュの空隙率が50〜80%でかつ目開きの大きさが2mm以下であるメッシュ繊維シートに予め前記表面被覆材を塗布したシートを貼り付ける工程を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンクリートの劣化防止表面被覆工法に関し、表面被覆の作業性を改善して向上させるとともに、コンクリートの劣化防止性能を長期間にわたり維持することができ、特にコンクリート自体にひび割れが発生しても、表面被覆した表面にひび割れが生じず、また微細な膨れ発生による表面美観を損なうことのない、コンクリートの劣化防止表面被覆工法に関する。

【背景技術】

【0002】

コンクリート構造物は、自然環境の下で、時間の経過に従い、コンクリート自体の収縮、中性化、塩害、アルカリ骨材反応等によりひび割れが発生し、さらにそのひび割れを介して、有害因子(CO2、O2、H2O、Clイオン等)がコンクリート構造物の内部に侵入し、鉄筋腐食を促進することによって、鉄筋の腐食反応による膨張でさらに大きなひび割れが発生し、場合によってはコンクリート片が剥落してしまうという現象を生じることがある。

【0003】

コンクリート構造物の劣化を防止するため、有害因子を遮断する方法として、従来より、コンクリートの表面に塗布される有機系又は無機系の表面被覆材を、鉄筋コンクリート構造物の表面に、ローラー、刷毛又はスプレーにより塗布する方法が種々用いられている。

有機系の表面被覆材としては、エポキシ系又はウレタン系塗料等があり、無機系の表面被覆材としては、ポリマーセメント系のものがある。無機系の表面被覆材としては、例えば、セメント、平均粒径が150μm以上で最大粒径が1180μm未満の増量材及び、アクリル系ポリマーの水性ディスパージョンとを含有し、当該セメント及び当該増量材の無機粉体中、前記増量材は粒径150μm以上600μm未満の粒子が無機粉体中に20〜45質量%含有されるとともに、粒径600μm以上1180μm未満の粒子が無機粉体中1質量%以下の量で含有されてなる、ポリマーセメント系コンクリート表面被覆材(特開2006−248879号公報(特許文献1))が提案されている。

【0004】

コンクリートの劣化を防止する他の方法として、表面被覆材の塗布とネット等を介在させたコンクリート剥落防止方法も提案されている。

例えば、特開2007−247290号公報(特許文献2)には、コンクリートの表面に、プライマー層(A)、主材層(B)、コンクリート剥落防止用シート(C)、主材層(B)及び上塗り塗膜層(D)を順次積層するコンクリート剥落防止表面被覆工法であって、主材層(B)が20℃における粘度が15〜200Pa・sである水性ポリウレタン塗料(b)によって形成されるものであることを特徴とするコンクリート剥落防止表面被覆工法が、また特開2009−150085号公報(特許文献3)には、コンクリート躯体の表面側に網状の剥落防止材を接着させてコンクリート片の剥落を防止するコンクリート片の剥落防止工法であって、上記コンクリート躯体の表面に、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマーを層状に塗布する工程と、この塗付されたプライマー層の表面に、網状の剥落防止材を層状に配置する工程と、この配置された剥落防止材の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材として層状に塗布する工程とを含むことを特徴とするコンクリート片の剥落防止工法が開示されている。

【0005】

特開2002−256707(特許文献4)や特開2004−27718(特許文献5)には、コンクリート構造物の表面被覆として織布や編布、接着剤或いは塗料を用いて繰返し塗装して二次仕上げを行う代わりに、耐候性、防汚性や防水性などを有する保護層としての外層材料とコンクリート面との接着を容易にするための貼付層としての内層材料とを予め積層加工を行い積層体としておき、その積層体を現場で貼付することで、コンクリートの剥落を防止するための補修や補強の作業を軽減・短縮化し得るとするコンクリート構造物の補修・補強方法が開示されている。

【0006】

さらに、コンクリートに多少のひび割れが生じても内部鉄筋までは水分や酸素が供給されない補修工法が特開2007−204304号公報(特許文献6)に提案されており、具体的には、母材コンクリート外表面に伸び縮み可能な弾性材料で表面被覆材を被覆することによりひび割れ部の内部空間を外部から遮断させることを特徴とするコンクリートの補修工法であって、前記表面被覆材が、弾性ウレタンにフライアッシュを混入して形成されており、クラックによる応力を集中させない、コンクリートの補修工法である。

【0007】

しかし、表面被覆材を塗布する上記方法では、日夜の温度変化や振動等により、繰り返し伸縮挙動を受ける環境において、コンクリート自体にひび割れが発生すると、表面被覆材が引っ張られた状態で伸縮を繰り返し、表面被覆材にもひび割れが発生する場合があり、二酸化炭素、水分、塩分等の有害因子の遮断性が十分ではない。

また、該表面被覆材は高弾性対応の伸び性能が良好な材料が使用されており、コンクリートの空隙中の空気が暖められることや、水蒸気透過が不十分な場合等、微小な膨れが表面まで現れることがあった。

【0008】

また、表面被覆材の塗布とネットを介在させた上記コンクリート剥落防止方法では、所定の押し抜き強度を上回る必要があり、表面被覆材自体の部材強度を高めたり、表面被覆材とメッシュ間での付着強度が問題となるため、メッシュ目を比較的大きくしたりする必要があった。そのため比較的大きなメッシュ目を通して、コンクリートの空隙中の空気が暖められることや、水蒸気透過が不十分な場合等、微小な膨れが表面にまで現れることがあった。また、既作製シートを貼り付ける方法では、高弾性系材料を使用していないことから、コンクリート自体にひび割れが発生するとその応力を吸収しきれないという問題がある。

【0009】

さらに、コンクリートに多少のひび割れが生じても内部鉄筋までは水分や酸素が供給されない上記方法においては、前記の表面被覆材を塗布する方法と同様に微細な膨れが表面に現れ、美観を損なう恐れがあり、また敢えて付着させない非接着箇所を設けるのは手間である。

【0010】

さらに、従来の表面被覆材は、単位容積重量が1.4〜1.5g/cm3程度と重いため塗布時の持ち運びや既塗布シートの貼り付け時等の施工性が劣るという問題点があった。

例えば、高所(足場等)での作業を行なうに際し、20Lのペール缶等で持ち運びをすること等が通常であるが、従来はその重量が25kgを超えており、施工性が劣っていた。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2006−248879号公報

【特許文献2】特開2007−247290号公報

【特許文献3】特開2009−150085号公報

【特許文献4】特開2002−256707号公報

【特許文献5】特開2004−027718号公報

【特許文献6】特開2007−204304号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明の目的は、上記問題点を解決し、NEXCO(旧日本道路公団)の規格「コンクリート塗装材の品質規格の試験方法」の伸びおよび付着強度の品質を満足するものであるとともに、軽量化を図ることができる表面被覆材を用いて、コンクリート構造物のひび割れ等の補修や劣化防止のためのコンクリート構造物の表面被覆の施工性を改善して向上させるとともに、コンクリートの劣化防止性能を長期間にわたり維持することができ、二酸化炭素、水分、塩分等の有害因子の遮断性が良好で、コンクリート自体にひび割れが発生しても、表面被覆した表面にひび割れが生じず、また微細な膨れ発生による表面美観を損なうことのない、コンクリートの劣化防止表面被覆工法を提供することである。

【課題を解決するための手段】

【0013】

請求項1に係る発明は、コンクリート構造物の表面に、セメントと真比重が1.0以下の有機フィラーを含有し、−20℃での塗膜の伸びが0.4mm以上でかつ20℃での付着強度が1N/mm2以上のポリマーセメントモルタルである表面被覆材を塗布し、メッシュの空隙率が50〜80%でかつ目開きの大きさが2mm以下であるメッシュ繊維シートに予め前記表面被覆材を塗布したシートを貼り付ける工程を含むことを特徴とする、コンクリートの劣化防止表面被覆工法である。

【0014】

請求項2記載のコンクリートの劣化防止表面被覆工法は、前記表面被覆材が、セメントと該有機フィラーとを容積比で1:1〜1:20の割合で含むことを特徴とする、コンクリートの劣化防止表面被覆工法である。

【0015】

請求項3記載のコンクリート剥落防止工法は、請求項1又は2記載のコンクリートの劣化防止表面被覆工法において、前記シートは、該メッシュ繊維シートの片面に表面被覆材を予め塗布することを特徴とする、コンクリートの劣化防止表面被覆工法である。

【0016】

請求項4記載のコンクリートの劣化防止表面被覆工法は、請求項1〜3いずれかの項記載のコンクリートの劣化防止表面被覆工法において、該表面被覆材は、ガラス転移温度が−25℃以下のポリマーを、ポリマー固形分/セメントモルタル無機粉体質量比が100〜140%で含むポリマーセメントモルタルであることを特徴とする、コンクリートの劣化防止表面被覆工法である。

【発明の効果】

【0017】

本発明のコンクリートの劣化防止表面被覆工法は、コンクリート構造物の劣化防止のための表面被覆の施工性を改善することができる。例えば、コンクリート構造物の表面被覆に用いる表面被覆材を軽量化することができるので、塗布時の持ち運びの作業性の軽減や、塗布シートの貼り付け時の作業が単独でも可能となる。即ち、本発明において使用する表面被覆材は、NEXCO(旧日本道路公団)の規格「コンクリート塗装材の品質規格の試験方法」の伸びおよび付着強度の品質を満足するものであるとともに、軽量化が図れているため、施工性が向上する。

さらに、コンクリートのひび割れを長期に亘って防止するとともに、コンクリート自体にひび割れが発生しても、表面被覆した表面にひび割れが生じず、また微細な膨れ発生による表面美観を損なうことのない工法である。

従って、二酸化酸素、水分等の侵入を防止するとともに、背面水等の湿分がコンクリートの内側に生じても膨れ等を生じることなく、コンクリートの劣化を防止することが可能となる。更に、高弾性ポリマーセメントモルタルを用いることで、コンクリート構造物の変形に追従することがより可能となる。

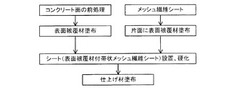

【図面の簡単な説明】

【0018】

【図1】本発明のコンクリートの劣化防止表面被覆工法の一例の工程を説明するフローチャート図である。

【図2】本発明のコンクリートの劣化防止表面被覆工法の一例を説明する図である。

【発明を実施するための形態】

【0019】

以下に、本発明の施工方法の概要を説明する。

本発明のコンクリートの劣化防止表面被覆工法は、コンクリート構造物の表面1に、セメントと真比重が1.0以下の有機フィラーを含有し、−20℃での塗膜の伸びが0.4mm以上でかつ20℃での付着強度が1N/mm2以上のポリマーセメントモルタルである表面被覆材2を塗布し、メッシュの空隙率が50〜80%でかつ目開きの大きさが2mm以下であるメッシュ繊維シートに予め前記表面被覆材を塗布したシート3を貼り付ける工程を含む、コンクリートの劣化防止表面被覆工法である。

【0020】

即ち、本発明においては、コンクリート構造物の表面に、軽量の有機系フィラーを含む特定の表面被覆材をコンクリートに塗布し、予め該表面被覆材が塗布されている帯状メッシュ繊維シートを貼り付ける。該帯状メッシュ繊維シートはメッシュの目開きが小さく、また、空隙率の大きな帯状メッシュ繊維シートを用いているものである。

また、好ましくは、帯状メッシュ繊維シートへの該表面被覆材の予め行なう塗布は、該帯状メッシュ繊維シートの片面塗布とする。

【0021】

以下、本発明を、図面を参照しながら以下に具体的に例示して説明するが、これらに限定されるものではない。

本発明で使用する該表面被覆材2は、セメントと真比重が1.0以下の有機フィラーを含有し、−20℃での塗膜の伸びが0.4mm以上でかつ20℃での付着強度が1N/mm2以上のポリマーセメントモルタルを適用する。

ここで、塗膜の伸びは、NEXCO(旧日本道路公団)の規格「コンクリート塗装材の品質規格の試験方法」の、低温(−20℃)におけるひび割れ追従試験によって測定した値(ゼロスパン伸び)であり、付着強度も、NEXCO(旧日本道路公団)の規格「コンクリート塗装材の品質規格の試験方法」の、20℃標準状態での付着強度試験によって測定した値である。

本発明において使用する表面被覆材は、NEXCO(旧日本道路公団)の規格「コンクリート塗装材の品質規格の試験方法」の伸びおよび付着強度の品質を満足するものである。

【0022】

該表面被覆材2は、低温、−20℃での塗膜の伸びが0.4mm以上であり、追従性が良好な表面被覆材である。

該塗膜の伸びが0.4mm未満であると、上記NEXCO(旧日本道路公団)の規格「コンクリート塗装材の品質規格の試験方法」の伸びおよび付着強度の品質を満足することができない。

また、該表面被覆材2の常温、20℃での付着強度は、1N/mm2以上、好ましくは1N/mm2以上でかつ破断面は下地と表面被覆材の界面破断ではなく、下地破断または表面被覆材の部材破断であることが望ましい。

付着強度が1N/mm2未満では、応力がかかったときに剥離するおそれがある。更に、破断面が下地と表面被覆材の界面破断であると、環境の変化により付着強度が低下するおそれがあるからである。

【0023】

該表面被覆材2には、ガラス転移温度が−25℃以下、好ましくは−50〜−25℃のポリマーのディスパージョンが使用される。ガラス転移温度が−25℃より高いものを用いたものは、常温でのひび割れ追従性に優れるが、低温でのひび割れ追従性が低下し、また、ガラス転移温度が−50℃より低いものを用いたものは付着強度が低く、例えば、付着強度を1N/mm2以上とすることが困難となり、剥離性能が劣ってしまう場合がある。

【0024】

セメントとしては、特に限定されず、普通ポルトランドセメント、早強ポルトランドセ

メント、超早強ポルトランドセメント、耐硫酸塩ポルトランドセメント、中庸熱ポルトランドセメント、低熱ポルトランドセメント、白色ポルトランドセメント等の各種ポルトランドセメントや、高炉セメント、フライアッシュセメント、シリカセメント等の各種混合セメント等が例示でき、これらは単独又は2種以上で使用可能である。

また、ポリマーとしては、エチルアクリレート、ブチルアクリレート、2−エチルヘキシルアクリレート等のアクリル系ポリマーを使用でき、これらは単独又は2種以上で使用可能である。

【0025】

前記ポリマーディスパージョンは、前記セメント100質量部に対し、ポリマー固形分にして100〜140質量部添加されているものが好ましい。

ポリマーディスパージョンの添加量を、固形分にして100質量部より少なくすると、ひび割れ追従性が低下し、一方、固形分にして140質量部より多くすると、常温での付着強度が悪くなる。

【0026】

また本発明に用いる表面被覆材2には、真比重1.0以下、好ましくは0.1〜0.5の有機系フィラーが含まれる。

このように真比重を1.0以下となる有機系フィラーを含むことにより、表面被覆材として要求される性能を保持することができるとともに、含有されるポリマーとの接着性も良く、軽量化することができ、施工性を改善することができる。

ここで、有機系フィラーの真比重の測定は、JIS−A1202:2009「土粒子の密度試験方法」に準じて行う。

有機系フィラーとしては、例えば、種々の公知の発泡合成樹脂粒子が例示でき、また樹脂としてはスチレンやポリアクリロニトリル等が例示できる。

【0027】

該有機系フィラーは、表面被覆材2中、セメントに対して容積比で1:1〜1:20、好ましくは1:4〜1:12、さらに望ましくは1:8とすることが、ポリマーセメントモルタル中のエマルション使用量が適量で軽量化できる点から望ましい。

また、該有機系フィラーの大きさは、後述するメッシュ繊維シートの目開きの大きさよりも小さくなくてはならず、好ましくは600μm以下であることが望ましい。

【0028】

また、該表面被覆材2には、珪砂、珪石粉、炭酸カルシウム、パーライト、シリカバルーン等の無機系の増量材を含まないが、増粘剤、消泡剤、顔料等の混和剤を含むことができる。

【0029】

本発明に用いる表面被覆材2の例を以下に示す。なお、従来の汎用されている表面被覆材と同等のものを汎用品として比較のために示す。

【0030】

<使用材料>

セメント:普通ポルトランドセメント、住友大阪セメント株式会社製

石灰石粉:ブレーン比表面積1,200cm2/g

混和剤:セルロース等

有機系フィラー:商品名マツモトマイクロスフェアーMFL80GCA(真比重0.20、粒径20μm)、松本油脂製薬株式会社製

ポリマーエマルション:商品名 リフレベースEZ、住友大阪セメント株式会社製

ここで、有機系フィラーの真比重は、有機系フィラーを細かく砕き、空気などの侵入を防ぎながら、JIS−A1202:2009「土粒子の密度試験方法」に準じて、ピクノメーター法により真比重を測定した。

【0031】

上記使用材料を、表1に示す配合割合で配合して、各表面被覆材を調製した。

各表面被覆材のフロー値、単位容積重量、付着強度、ゼロスパン伸びを測定し、その結果も表1に示す。

フロー値:(社)日本建築学会、建築工事標準仕様書・同解説JASS15 M−103「セルフレベリング材の品質基準」で定める方法により測定

ゼロスパン伸び:NEXCO(旧日本道路公団)の規格「コンクリート塗装材の品質規格の試験方法」の、低温(−20℃)におけるひび割れ追従試験によって測定した値(ゼロスパン伸び)

付着強度:NEXCO(旧日本道路公団)の規格「コンクリート塗装材の品質規格の試験方法」の、20℃標準状態での付着強度試験によって測定した値

【0032】

【表1】

【0033】

上記例1〜7の本発明において使用する表面被覆材は、NEXCO(旧日本道路公団)の規格「コンクリート塗装材の品質規格の試験方法」の伸びおよび付着強度の品質を満足するものであるとともに、軽量化を図ることができ施工性が向上しているものである。

【0034】

上記表1より、汎用品の表面被覆材の単位容積重量は1.26g/cm3であるが、本発明の例1〜例7の表面被覆材は、単位容積重量が0.57〜1.03g/cm3であり、軽量化され、施工性が向上することが明らかである。好ましくは、約1g/cm3以下である。

例えば、20Lで、汎用品は25kg程度となるが、単位容積重量が0.65g/cm3であると、15kg程度となり、持ち運び負荷の軽減が図れることになり、シート貼り付け作業が容易になる。

【0035】

次いで、具体的な施工方法を例示して説明する。

まず、コンクリート構造物1表面(図2a)に、表面被覆材、例えばポリマーセメントモルタルを塗布する(図2b)。塗り重ねが必要であれば、複数回に分けて、表面被覆材2を塗布してもよい。

該各表面被覆材2を塗布する方法として、コンクリート構造物に均一に塗布できるものであれば手段は限定されず、刷毛やローラー、コテ塗り等の通常の塗布手段を任意に選択することにより施工することができる(図2b)。

【0036】

ここで、コンクリート構造物に、前記モルタルを塗布する前に、必要に応じてコンクリート構造物の劣化対象部分をはつりとったり、洗浄したり、研磨等の前処理を施すことも可能である。

更に、コンクリート構造物の劣化防止対象箇所に、必要に応じて下地としてプライマーを刷毛塗り等で塗布して硬化させ、次いで、凸部を削ったり、凹部にパテ埋めを行ったりして、不陸修正やレイタンス処理を行い、断面修復処理を施してもよい。

更に必要に応じて、劣化した箇所または劣化するおそれがある箇所にひび割れ部がある場合には、該ひび割れ注入材を予め注入しておいたり、プライマー剤や防錆剤等塗布しておくこともできる。

【0037】

次いで、前記塗布した表面被覆材2上に、該表面被覆材と同じ表面被覆材を予め塗布したメッシュ繊維シート3からなるシート5を設置する(図2e)。

該メッシュ繊維シートは、帯状とすることが望ましく、該メッシュ繊維シートは、劣化防止をより有効にあらしめるために、劣化対象部分を覆うように全面的に設置、即ち全面張りすることが望ましい。

メッシュ繊維シート3(図2c)を構成する繊維としては、炭素繊維、アラミド繊維、ポリパラフェニレンベンズビスオキサゾール繊維(PBO)、ガラス繊維、ビニロン繊維、ポリプロピレン繊維等の公知の繊維を用いることができ、ビニロン繊維を好適に使用する。

またその形状は、特に限定されず、例えば三軸組布、二軸組布等、任意のメッシュ繊維シート3を用いることができる。

【0038】

設置する該メッシュ繊維シート3の目開きの1辺は2mm以下とする。これは目開きを2mm以下とすることで、コンクリートの空隙中の空気が暖められることや、水蒸気透過が不十分な場合等による、微小な膨れがメッシュ面で押さえられて、表面に現れることがなくなるからである。

コンクリート構造物の表面被覆材表面に発生する微細な膨れは、通常、直径5mm以上のものであり、メッシュの目開きの1辺を2mm以下とすることで、メッシュ面で膨れを押さえ、表面に現れることを防ぐことができる。

【0039】

また、該メッシュの空隙率(メッシュの目の大きさ)は50〜80%であるものを用いる。このように空隙率を前記範囲のように大きくすることで、モルタル間の接着域を大きくし、付着強度の低いメッシュ面との接着面積を小さくすることができる。好ましくは、該空隙率は60〜75%である。

【0040】

該メッシュ繊維シート3(図2c)に予め上記表面被覆材を塗布して、シート5を形成する(図2d)。該表面被覆材4は、上記表面被覆材2と同様に、−20℃での塗膜の伸びが0.4mm以上でかつ20℃での付着強度が1N/mm2以上の表面被覆材を用いる。該表面被覆材4は、上記表面被覆材2と同じものを用いてもよい。

該表面被覆材4の塗布方法は、特に限定されず、上記表面被覆材2を塗布する任意の手段を適用することができる。

該表面被覆材4は、該メッシュ繊維シートの両面に塗布しても、片面に塗布してもいずれの塗布であってもよいが、片面塗布が好ましい(図2d)。片面塗布とすることで、シート5を貼り付ける際に、シート5のメッシュ繊維シート3と、コンクリート面に塗布された表面被覆材2とが接触することとなり、接着面積を大きくすることができ、接着をより良好にさせることができる。

【0041】

該シート5を、表面被覆材2の上に設置する(図2e)。

このように、予め表面被覆材4がメッシュ繊維シートに塗布されたシート5を用いることで、現場での作業において、表面被覆材を塗り重ねる工程が少なくなり、作業工程を短縮することができる。

該メッシュ繊維シート3を固定方法としては、該メッシュ繊維シート3と塗布した表面被覆材4とからなるシート5を、前記表面被覆材2の面に貼り付ける。表面被覆材4を硬化させることにより固定しても、あるいは、表面被覆材2をコンクリートに塗布した後、該表面被覆材2が硬化する前に該シート5を貼り付けて硬化させることにより固定しても、メッシュ繊維シート3を固定できれば、いずれの工程を用いてもよい。

該メッシュ繊維シート3は、表面被覆材により固定される。また、該表面被覆材は、メッシュ繊維シートを含む、コンクリート構造物の劣化防止施工が必要な箇所全体に塗布される。

【0042】

更に必要に応じて、仕上げ材(トップコート)を塗布することもできる(図示せず)。

該仕上げ材は、前記表面被覆材面の表面仕上げをするための塗装であり、これにより見栄えをよくすることができる。

仕上げ材としては、特に限定されず、従来からコンクリート構造物の表面の仕上げ材として使用されている任意のものを用いることができる。

【0043】

本発明の劣化防止表面被覆工法により、設置した帯状メッシュ繊維シートよりコンクリート構造物側のモルタルに万が一、ひび割れが発生しても、該メッシュ繊維シートより表面側では、そのひび割れが貫通することなく、コンクリート表面の劣化を防止することが可能となる。

【0044】

このように、本発明の工法では、背面水等の湿分がコンクリートと、該メッシュ繊維シートが上記表面被覆材で固定された層との間に生じても、内部からの背面水等の水分除去が可能であるとともに、外部からの水分等の有害因子の侵入を阻止できることになる。

【産業上の利用可能性】

【0045】

以上のように、本発明によれば、コンクリートのひび割れや剥落防止効果を長期間に亘り維持することが可能となり、鉄筋コンクリート構造物の補修や予防・保全に適用することができる。また、本発明において使用する表面被覆材は、NEXCO(旧日本道路公団)の規格「コンクリート塗装材の品質規格の試験方法」の伸びおよび付着強度の品質を満足するものであるとともに、軽量化が図れているため、施工性が向上する。本発明の工法は、土木、建築分野等の任意のコンクリート構造物に適用することが可能である。

【符号の説明】

【0046】

1 コンクリート構造物

2 表面被覆材

3 メッシュ繊維シート

4 表面被覆材

5 シート

【技術分野】

【0001】

本発明は、コンクリートの劣化防止表面被覆工法に関し、表面被覆の作業性を改善して向上させるとともに、コンクリートの劣化防止性能を長期間にわたり維持することができ、特にコンクリート自体にひび割れが発生しても、表面被覆した表面にひび割れが生じず、また微細な膨れ発生による表面美観を損なうことのない、コンクリートの劣化防止表面被覆工法に関する。

【背景技術】

【0002】

コンクリート構造物は、自然環境の下で、時間の経過に従い、コンクリート自体の収縮、中性化、塩害、アルカリ骨材反応等によりひび割れが発生し、さらにそのひび割れを介して、有害因子(CO2、O2、H2O、Clイオン等)がコンクリート構造物の内部に侵入し、鉄筋腐食を促進することによって、鉄筋の腐食反応による膨張でさらに大きなひび割れが発生し、場合によってはコンクリート片が剥落してしまうという現象を生じることがある。

【0003】

コンクリート構造物の劣化を防止するため、有害因子を遮断する方法として、従来より、コンクリートの表面に塗布される有機系又は無機系の表面被覆材を、鉄筋コンクリート構造物の表面に、ローラー、刷毛又はスプレーにより塗布する方法が種々用いられている。

有機系の表面被覆材としては、エポキシ系又はウレタン系塗料等があり、無機系の表面被覆材としては、ポリマーセメント系のものがある。無機系の表面被覆材としては、例えば、セメント、平均粒径が150μm以上で最大粒径が1180μm未満の増量材及び、アクリル系ポリマーの水性ディスパージョンとを含有し、当該セメント及び当該増量材の無機粉体中、前記増量材は粒径150μm以上600μm未満の粒子が無機粉体中に20〜45質量%含有されるとともに、粒径600μm以上1180μm未満の粒子が無機粉体中1質量%以下の量で含有されてなる、ポリマーセメント系コンクリート表面被覆材(特開2006−248879号公報(特許文献1))が提案されている。

【0004】

コンクリートの劣化を防止する他の方法として、表面被覆材の塗布とネット等を介在させたコンクリート剥落防止方法も提案されている。

例えば、特開2007−247290号公報(特許文献2)には、コンクリートの表面に、プライマー層(A)、主材層(B)、コンクリート剥落防止用シート(C)、主材層(B)及び上塗り塗膜層(D)を順次積層するコンクリート剥落防止表面被覆工法であって、主材層(B)が20℃における粘度が15〜200Pa・sである水性ポリウレタン塗料(b)によって形成されるものであることを特徴とするコンクリート剥落防止表面被覆工法が、また特開2009−150085号公報(特許文献3)には、コンクリート躯体の表面側に網状の剥落防止材を接着させてコンクリート片の剥落を防止するコンクリート片の剥落防止工法であって、上記コンクリート躯体の表面に、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマーを層状に塗布する工程と、この塗付されたプライマー層の表面に、網状の剥落防止材を層状に配置する工程と、この配置された剥落防止材の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材として層状に塗布する工程とを含むことを特徴とするコンクリート片の剥落防止工法が開示されている。

【0005】

特開2002−256707(特許文献4)や特開2004−27718(特許文献5)には、コンクリート構造物の表面被覆として織布や編布、接着剤或いは塗料を用いて繰返し塗装して二次仕上げを行う代わりに、耐候性、防汚性や防水性などを有する保護層としての外層材料とコンクリート面との接着を容易にするための貼付層としての内層材料とを予め積層加工を行い積層体としておき、その積層体を現場で貼付することで、コンクリートの剥落を防止するための補修や補強の作業を軽減・短縮化し得るとするコンクリート構造物の補修・補強方法が開示されている。

【0006】

さらに、コンクリートに多少のひび割れが生じても内部鉄筋までは水分や酸素が供給されない補修工法が特開2007−204304号公報(特許文献6)に提案されており、具体的には、母材コンクリート外表面に伸び縮み可能な弾性材料で表面被覆材を被覆することによりひび割れ部の内部空間を外部から遮断させることを特徴とするコンクリートの補修工法であって、前記表面被覆材が、弾性ウレタンにフライアッシュを混入して形成されており、クラックによる応力を集中させない、コンクリートの補修工法である。

【0007】

しかし、表面被覆材を塗布する上記方法では、日夜の温度変化や振動等により、繰り返し伸縮挙動を受ける環境において、コンクリート自体にひび割れが発生すると、表面被覆材が引っ張られた状態で伸縮を繰り返し、表面被覆材にもひび割れが発生する場合があり、二酸化炭素、水分、塩分等の有害因子の遮断性が十分ではない。

また、該表面被覆材は高弾性対応の伸び性能が良好な材料が使用されており、コンクリートの空隙中の空気が暖められることや、水蒸気透過が不十分な場合等、微小な膨れが表面まで現れることがあった。

【0008】

また、表面被覆材の塗布とネットを介在させた上記コンクリート剥落防止方法では、所定の押し抜き強度を上回る必要があり、表面被覆材自体の部材強度を高めたり、表面被覆材とメッシュ間での付着強度が問題となるため、メッシュ目を比較的大きくしたりする必要があった。そのため比較的大きなメッシュ目を通して、コンクリートの空隙中の空気が暖められることや、水蒸気透過が不十分な場合等、微小な膨れが表面にまで現れることがあった。また、既作製シートを貼り付ける方法では、高弾性系材料を使用していないことから、コンクリート自体にひび割れが発生するとその応力を吸収しきれないという問題がある。

【0009】

さらに、コンクリートに多少のひび割れが生じても内部鉄筋までは水分や酸素が供給されない上記方法においては、前記の表面被覆材を塗布する方法と同様に微細な膨れが表面に現れ、美観を損なう恐れがあり、また敢えて付着させない非接着箇所を設けるのは手間である。

【0010】

さらに、従来の表面被覆材は、単位容積重量が1.4〜1.5g/cm3程度と重いため塗布時の持ち運びや既塗布シートの貼り付け時等の施工性が劣るという問題点があった。

例えば、高所(足場等)での作業を行なうに際し、20Lのペール缶等で持ち運びをすること等が通常であるが、従来はその重量が25kgを超えており、施工性が劣っていた。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2006−248879号公報

【特許文献2】特開2007−247290号公報

【特許文献3】特開2009−150085号公報

【特許文献4】特開2002−256707号公報

【特許文献5】特開2004−027718号公報

【特許文献6】特開2007−204304号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明の目的は、上記問題点を解決し、NEXCO(旧日本道路公団)の規格「コンクリート塗装材の品質規格の試験方法」の伸びおよび付着強度の品質を満足するものであるとともに、軽量化を図ることができる表面被覆材を用いて、コンクリート構造物のひび割れ等の補修や劣化防止のためのコンクリート構造物の表面被覆の施工性を改善して向上させるとともに、コンクリートの劣化防止性能を長期間にわたり維持することができ、二酸化炭素、水分、塩分等の有害因子の遮断性が良好で、コンクリート自体にひび割れが発生しても、表面被覆した表面にひび割れが生じず、また微細な膨れ発生による表面美観を損なうことのない、コンクリートの劣化防止表面被覆工法を提供することである。

【課題を解決するための手段】

【0013】

請求項1に係る発明は、コンクリート構造物の表面に、セメントと真比重が1.0以下の有機フィラーを含有し、−20℃での塗膜の伸びが0.4mm以上でかつ20℃での付着強度が1N/mm2以上のポリマーセメントモルタルである表面被覆材を塗布し、メッシュの空隙率が50〜80%でかつ目開きの大きさが2mm以下であるメッシュ繊維シートに予め前記表面被覆材を塗布したシートを貼り付ける工程を含むことを特徴とする、コンクリートの劣化防止表面被覆工法である。

【0014】

請求項2記載のコンクリートの劣化防止表面被覆工法は、前記表面被覆材が、セメントと該有機フィラーとを容積比で1:1〜1:20の割合で含むことを特徴とする、コンクリートの劣化防止表面被覆工法である。

【0015】

請求項3記載のコンクリート剥落防止工法は、請求項1又は2記載のコンクリートの劣化防止表面被覆工法において、前記シートは、該メッシュ繊維シートの片面に表面被覆材を予め塗布することを特徴とする、コンクリートの劣化防止表面被覆工法である。

【0016】

請求項4記載のコンクリートの劣化防止表面被覆工法は、請求項1〜3いずれかの項記載のコンクリートの劣化防止表面被覆工法において、該表面被覆材は、ガラス転移温度が−25℃以下のポリマーを、ポリマー固形分/セメントモルタル無機粉体質量比が100〜140%で含むポリマーセメントモルタルであることを特徴とする、コンクリートの劣化防止表面被覆工法である。

【発明の効果】

【0017】

本発明のコンクリートの劣化防止表面被覆工法は、コンクリート構造物の劣化防止のための表面被覆の施工性を改善することができる。例えば、コンクリート構造物の表面被覆に用いる表面被覆材を軽量化することができるので、塗布時の持ち運びの作業性の軽減や、塗布シートの貼り付け時の作業が単独でも可能となる。即ち、本発明において使用する表面被覆材は、NEXCO(旧日本道路公団)の規格「コンクリート塗装材の品質規格の試験方法」の伸びおよび付着強度の品質を満足するものであるとともに、軽量化が図れているため、施工性が向上する。

さらに、コンクリートのひび割れを長期に亘って防止するとともに、コンクリート自体にひび割れが発生しても、表面被覆した表面にひび割れが生じず、また微細な膨れ発生による表面美観を損なうことのない工法である。

従って、二酸化酸素、水分等の侵入を防止するとともに、背面水等の湿分がコンクリートの内側に生じても膨れ等を生じることなく、コンクリートの劣化を防止することが可能となる。更に、高弾性ポリマーセメントモルタルを用いることで、コンクリート構造物の変形に追従することがより可能となる。

【図面の簡単な説明】

【0018】

【図1】本発明のコンクリートの劣化防止表面被覆工法の一例の工程を説明するフローチャート図である。

【図2】本発明のコンクリートの劣化防止表面被覆工法の一例を説明する図である。

【発明を実施するための形態】

【0019】

以下に、本発明の施工方法の概要を説明する。

本発明のコンクリートの劣化防止表面被覆工法は、コンクリート構造物の表面1に、セメントと真比重が1.0以下の有機フィラーを含有し、−20℃での塗膜の伸びが0.4mm以上でかつ20℃での付着強度が1N/mm2以上のポリマーセメントモルタルである表面被覆材2を塗布し、メッシュの空隙率が50〜80%でかつ目開きの大きさが2mm以下であるメッシュ繊維シートに予め前記表面被覆材を塗布したシート3を貼り付ける工程を含む、コンクリートの劣化防止表面被覆工法である。

【0020】

即ち、本発明においては、コンクリート構造物の表面に、軽量の有機系フィラーを含む特定の表面被覆材をコンクリートに塗布し、予め該表面被覆材が塗布されている帯状メッシュ繊維シートを貼り付ける。該帯状メッシュ繊維シートはメッシュの目開きが小さく、また、空隙率の大きな帯状メッシュ繊維シートを用いているものである。

また、好ましくは、帯状メッシュ繊維シートへの該表面被覆材の予め行なう塗布は、該帯状メッシュ繊維シートの片面塗布とする。

【0021】

以下、本発明を、図面を参照しながら以下に具体的に例示して説明するが、これらに限定されるものではない。

本発明で使用する該表面被覆材2は、セメントと真比重が1.0以下の有機フィラーを含有し、−20℃での塗膜の伸びが0.4mm以上でかつ20℃での付着強度が1N/mm2以上のポリマーセメントモルタルを適用する。

ここで、塗膜の伸びは、NEXCO(旧日本道路公団)の規格「コンクリート塗装材の品質規格の試験方法」の、低温(−20℃)におけるひび割れ追従試験によって測定した値(ゼロスパン伸び)であり、付着強度も、NEXCO(旧日本道路公団)の規格「コンクリート塗装材の品質規格の試験方法」の、20℃標準状態での付着強度試験によって測定した値である。

本発明において使用する表面被覆材は、NEXCO(旧日本道路公団)の規格「コンクリート塗装材の品質規格の試験方法」の伸びおよび付着強度の品質を満足するものである。

【0022】

該表面被覆材2は、低温、−20℃での塗膜の伸びが0.4mm以上であり、追従性が良好な表面被覆材である。

該塗膜の伸びが0.4mm未満であると、上記NEXCO(旧日本道路公団)の規格「コンクリート塗装材の品質規格の試験方法」の伸びおよび付着強度の品質を満足することができない。

また、該表面被覆材2の常温、20℃での付着強度は、1N/mm2以上、好ましくは1N/mm2以上でかつ破断面は下地と表面被覆材の界面破断ではなく、下地破断または表面被覆材の部材破断であることが望ましい。

付着強度が1N/mm2未満では、応力がかかったときに剥離するおそれがある。更に、破断面が下地と表面被覆材の界面破断であると、環境の変化により付着強度が低下するおそれがあるからである。

【0023】

該表面被覆材2には、ガラス転移温度が−25℃以下、好ましくは−50〜−25℃のポリマーのディスパージョンが使用される。ガラス転移温度が−25℃より高いものを用いたものは、常温でのひび割れ追従性に優れるが、低温でのひび割れ追従性が低下し、また、ガラス転移温度が−50℃より低いものを用いたものは付着強度が低く、例えば、付着強度を1N/mm2以上とすることが困難となり、剥離性能が劣ってしまう場合がある。

【0024】

セメントとしては、特に限定されず、普通ポルトランドセメント、早強ポルトランドセ

メント、超早強ポルトランドセメント、耐硫酸塩ポルトランドセメント、中庸熱ポルトランドセメント、低熱ポルトランドセメント、白色ポルトランドセメント等の各種ポルトランドセメントや、高炉セメント、フライアッシュセメント、シリカセメント等の各種混合セメント等が例示でき、これらは単独又は2種以上で使用可能である。

また、ポリマーとしては、エチルアクリレート、ブチルアクリレート、2−エチルヘキシルアクリレート等のアクリル系ポリマーを使用でき、これらは単独又は2種以上で使用可能である。

【0025】

前記ポリマーディスパージョンは、前記セメント100質量部に対し、ポリマー固形分にして100〜140質量部添加されているものが好ましい。

ポリマーディスパージョンの添加量を、固形分にして100質量部より少なくすると、ひび割れ追従性が低下し、一方、固形分にして140質量部より多くすると、常温での付着強度が悪くなる。

【0026】

また本発明に用いる表面被覆材2には、真比重1.0以下、好ましくは0.1〜0.5の有機系フィラーが含まれる。

このように真比重を1.0以下となる有機系フィラーを含むことにより、表面被覆材として要求される性能を保持することができるとともに、含有されるポリマーとの接着性も良く、軽量化することができ、施工性を改善することができる。

ここで、有機系フィラーの真比重の測定は、JIS−A1202:2009「土粒子の密度試験方法」に準じて行う。

有機系フィラーとしては、例えば、種々の公知の発泡合成樹脂粒子が例示でき、また樹脂としてはスチレンやポリアクリロニトリル等が例示できる。

【0027】

該有機系フィラーは、表面被覆材2中、セメントに対して容積比で1:1〜1:20、好ましくは1:4〜1:12、さらに望ましくは1:8とすることが、ポリマーセメントモルタル中のエマルション使用量が適量で軽量化できる点から望ましい。

また、該有機系フィラーの大きさは、後述するメッシュ繊維シートの目開きの大きさよりも小さくなくてはならず、好ましくは600μm以下であることが望ましい。

【0028】

また、該表面被覆材2には、珪砂、珪石粉、炭酸カルシウム、パーライト、シリカバルーン等の無機系の増量材を含まないが、増粘剤、消泡剤、顔料等の混和剤を含むことができる。

【0029】

本発明に用いる表面被覆材2の例を以下に示す。なお、従来の汎用されている表面被覆材と同等のものを汎用品として比較のために示す。

【0030】

<使用材料>

セメント:普通ポルトランドセメント、住友大阪セメント株式会社製

石灰石粉:ブレーン比表面積1,200cm2/g

混和剤:セルロース等

有機系フィラー:商品名マツモトマイクロスフェアーMFL80GCA(真比重0.20、粒径20μm)、松本油脂製薬株式会社製

ポリマーエマルション:商品名 リフレベースEZ、住友大阪セメント株式会社製

ここで、有機系フィラーの真比重は、有機系フィラーを細かく砕き、空気などの侵入を防ぎながら、JIS−A1202:2009「土粒子の密度試験方法」に準じて、ピクノメーター法により真比重を測定した。

【0031】

上記使用材料を、表1に示す配合割合で配合して、各表面被覆材を調製した。

各表面被覆材のフロー値、単位容積重量、付着強度、ゼロスパン伸びを測定し、その結果も表1に示す。

フロー値:(社)日本建築学会、建築工事標準仕様書・同解説JASS15 M−103「セルフレベリング材の品質基準」で定める方法により測定

ゼロスパン伸び:NEXCO(旧日本道路公団)の規格「コンクリート塗装材の品質規格の試験方法」の、低温(−20℃)におけるひび割れ追従試験によって測定した値(ゼロスパン伸び)

付着強度:NEXCO(旧日本道路公団)の規格「コンクリート塗装材の品質規格の試験方法」の、20℃標準状態での付着強度試験によって測定した値

【0032】

【表1】

【0033】

上記例1〜7の本発明において使用する表面被覆材は、NEXCO(旧日本道路公団)の規格「コンクリート塗装材の品質規格の試験方法」の伸びおよび付着強度の品質を満足するものであるとともに、軽量化を図ることができ施工性が向上しているものである。

【0034】

上記表1より、汎用品の表面被覆材の単位容積重量は1.26g/cm3であるが、本発明の例1〜例7の表面被覆材は、単位容積重量が0.57〜1.03g/cm3であり、軽量化され、施工性が向上することが明らかである。好ましくは、約1g/cm3以下である。

例えば、20Lで、汎用品は25kg程度となるが、単位容積重量が0.65g/cm3であると、15kg程度となり、持ち運び負荷の軽減が図れることになり、シート貼り付け作業が容易になる。

【0035】

次いで、具体的な施工方法を例示して説明する。

まず、コンクリート構造物1表面(図2a)に、表面被覆材、例えばポリマーセメントモルタルを塗布する(図2b)。塗り重ねが必要であれば、複数回に分けて、表面被覆材2を塗布してもよい。

該各表面被覆材2を塗布する方法として、コンクリート構造物に均一に塗布できるものであれば手段は限定されず、刷毛やローラー、コテ塗り等の通常の塗布手段を任意に選択することにより施工することができる(図2b)。

【0036】

ここで、コンクリート構造物に、前記モルタルを塗布する前に、必要に応じてコンクリート構造物の劣化対象部分をはつりとったり、洗浄したり、研磨等の前処理を施すことも可能である。

更に、コンクリート構造物の劣化防止対象箇所に、必要に応じて下地としてプライマーを刷毛塗り等で塗布して硬化させ、次いで、凸部を削ったり、凹部にパテ埋めを行ったりして、不陸修正やレイタンス処理を行い、断面修復処理を施してもよい。

更に必要に応じて、劣化した箇所または劣化するおそれがある箇所にひび割れ部がある場合には、該ひび割れ注入材を予め注入しておいたり、プライマー剤や防錆剤等塗布しておくこともできる。

【0037】

次いで、前記塗布した表面被覆材2上に、該表面被覆材と同じ表面被覆材を予め塗布したメッシュ繊維シート3からなるシート5を設置する(図2e)。

該メッシュ繊維シートは、帯状とすることが望ましく、該メッシュ繊維シートは、劣化防止をより有効にあらしめるために、劣化対象部分を覆うように全面的に設置、即ち全面張りすることが望ましい。

メッシュ繊維シート3(図2c)を構成する繊維としては、炭素繊維、アラミド繊維、ポリパラフェニレンベンズビスオキサゾール繊維(PBO)、ガラス繊維、ビニロン繊維、ポリプロピレン繊維等の公知の繊維を用いることができ、ビニロン繊維を好適に使用する。

またその形状は、特に限定されず、例えば三軸組布、二軸組布等、任意のメッシュ繊維シート3を用いることができる。

【0038】

設置する該メッシュ繊維シート3の目開きの1辺は2mm以下とする。これは目開きを2mm以下とすることで、コンクリートの空隙中の空気が暖められることや、水蒸気透過が不十分な場合等による、微小な膨れがメッシュ面で押さえられて、表面に現れることがなくなるからである。

コンクリート構造物の表面被覆材表面に発生する微細な膨れは、通常、直径5mm以上のものであり、メッシュの目開きの1辺を2mm以下とすることで、メッシュ面で膨れを押さえ、表面に現れることを防ぐことができる。

【0039】

また、該メッシュの空隙率(メッシュの目の大きさ)は50〜80%であるものを用いる。このように空隙率を前記範囲のように大きくすることで、モルタル間の接着域を大きくし、付着強度の低いメッシュ面との接着面積を小さくすることができる。好ましくは、該空隙率は60〜75%である。

【0040】

該メッシュ繊維シート3(図2c)に予め上記表面被覆材を塗布して、シート5を形成する(図2d)。該表面被覆材4は、上記表面被覆材2と同様に、−20℃での塗膜の伸びが0.4mm以上でかつ20℃での付着強度が1N/mm2以上の表面被覆材を用いる。該表面被覆材4は、上記表面被覆材2と同じものを用いてもよい。

該表面被覆材4の塗布方法は、特に限定されず、上記表面被覆材2を塗布する任意の手段を適用することができる。

該表面被覆材4は、該メッシュ繊維シートの両面に塗布しても、片面に塗布してもいずれの塗布であってもよいが、片面塗布が好ましい(図2d)。片面塗布とすることで、シート5を貼り付ける際に、シート5のメッシュ繊維シート3と、コンクリート面に塗布された表面被覆材2とが接触することとなり、接着面積を大きくすることができ、接着をより良好にさせることができる。

【0041】

該シート5を、表面被覆材2の上に設置する(図2e)。

このように、予め表面被覆材4がメッシュ繊維シートに塗布されたシート5を用いることで、現場での作業において、表面被覆材を塗り重ねる工程が少なくなり、作業工程を短縮することができる。

該メッシュ繊維シート3を固定方法としては、該メッシュ繊維シート3と塗布した表面被覆材4とからなるシート5を、前記表面被覆材2の面に貼り付ける。表面被覆材4を硬化させることにより固定しても、あるいは、表面被覆材2をコンクリートに塗布した後、該表面被覆材2が硬化する前に該シート5を貼り付けて硬化させることにより固定しても、メッシュ繊維シート3を固定できれば、いずれの工程を用いてもよい。

該メッシュ繊維シート3は、表面被覆材により固定される。また、該表面被覆材は、メッシュ繊維シートを含む、コンクリート構造物の劣化防止施工が必要な箇所全体に塗布される。

【0042】

更に必要に応じて、仕上げ材(トップコート)を塗布することもできる(図示せず)。

該仕上げ材は、前記表面被覆材面の表面仕上げをするための塗装であり、これにより見栄えをよくすることができる。

仕上げ材としては、特に限定されず、従来からコンクリート構造物の表面の仕上げ材として使用されている任意のものを用いることができる。

【0043】

本発明の劣化防止表面被覆工法により、設置した帯状メッシュ繊維シートよりコンクリート構造物側のモルタルに万が一、ひび割れが発生しても、該メッシュ繊維シートより表面側では、そのひび割れが貫通することなく、コンクリート表面の劣化を防止することが可能となる。

【0044】

このように、本発明の工法では、背面水等の湿分がコンクリートと、該メッシュ繊維シートが上記表面被覆材で固定された層との間に生じても、内部からの背面水等の水分除去が可能であるとともに、外部からの水分等の有害因子の侵入を阻止できることになる。

【産業上の利用可能性】

【0045】

以上のように、本発明によれば、コンクリートのひび割れや剥落防止効果を長期間に亘り維持することが可能となり、鉄筋コンクリート構造物の補修や予防・保全に適用することができる。また、本発明において使用する表面被覆材は、NEXCO(旧日本道路公団)の規格「コンクリート塗装材の品質規格の試験方法」の伸びおよび付着強度の品質を満足するものであるとともに、軽量化が図れているため、施工性が向上する。本発明の工法は、土木、建築分野等の任意のコンクリート構造物に適用することが可能である。

【符号の説明】

【0046】

1 コンクリート構造物

2 表面被覆材

3 メッシュ繊維シート

4 表面被覆材

5 シート

【特許請求の範囲】

【請求項1】

コンクリート構造物の表面に、セメントと真比重が1.0以下の有機フィラーを含有し、−20℃での塗膜の伸びが0.4mm以上でかつ20℃での付着強度が1N/mm2以上のポリマーセメントモルタルである表面被覆材を塗布し、メッシュの空隙率が50〜80%でかつ目開きの大きさが2mm以下であるメッシュ繊維シートに予め前記表面被覆材を塗布したシートを貼り付ける工程を含むことを特徴とする、コンクリートの劣化防止表面被覆工法。

【請求項2】

請求項1記載のコンクリートの劣化防止表面被覆工法において、表面被覆材は、セメントと該有機フィラーとを容積比で1:1〜1:20の割合で含むことを特徴とする、コンクリートの劣化防止表面被覆工法。

【請求項3】

請求項1又は2記載のコンクリートの劣化防止表面被覆工法において、前記シートは、該メッシュ繊維シートの片面に表面被覆材が予め塗布されていることを特徴とする、コンクリートの劣化防止表面被覆工法。

【請求項4】

請求項1〜3いずれかの項記載のコンクリートの劣化防止表面被覆工法において、該表面被覆材は、ガラス転移温度が−25℃以下のポリマーを、ポリマー固形分/セメントモルタル無機粉体質量比が100〜140%で含むポリマーセメントモルタルであることを特徴とする、コンクリートの劣化防止表面被覆工法。

【請求項1】

コンクリート構造物の表面に、セメントと真比重が1.0以下の有機フィラーを含有し、−20℃での塗膜の伸びが0.4mm以上でかつ20℃での付着強度が1N/mm2以上のポリマーセメントモルタルである表面被覆材を塗布し、メッシュの空隙率が50〜80%でかつ目開きの大きさが2mm以下であるメッシュ繊維シートに予め前記表面被覆材を塗布したシートを貼り付ける工程を含むことを特徴とする、コンクリートの劣化防止表面被覆工法。

【請求項2】

請求項1記載のコンクリートの劣化防止表面被覆工法において、表面被覆材は、セメントと該有機フィラーとを容積比で1:1〜1:20の割合で含むことを特徴とする、コンクリートの劣化防止表面被覆工法。

【請求項3】

請求項1又は2記載のコンクリートの劣化防止表面被覆工法において、前記シートは、該メッシュ繊維シートの片面に表面被覆材が予め塗布されていることを特徴とする、コンクリートの劣化防止表面被覆工法。

【請求項4】

請求項1〜3いずれかの項記載のコンクリートの劣化防止表面被覆工法において、該表面被覆材は、ガラス転移温度が−25℃以下のポリマーを、ポリマー固形分/セメントモルタル無機粉体質量比が100〜140%で含むポリマーセメントモルタルであることを特徴とする、コンクリートの劣化防止表面被覆工法。

【図1】

【図2】

【図2】

【公開番号】特開2012−207449(P2012−207449A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−73961(P2011−73961)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【Fターム(参考)】

[ Back to top ]