コンクリートの電気防食工法

【課題】 塩害等により劣化したコンクリート構造物、特に鋼材を内部に有するコンクリート構造物の補修を均一かつ有効に図ることができ、また、コンクリート構造物の自然劣化を防止することができるとともに、特に鋼材を内部に有するコンクリート構造物の鋼材腐食を防止、防錆を有効に抑制することができる、コンクリートの電気防食工法を提供する。

【解決手段】 コンクリートの電気防食工法は、コンクリート表面にリチウム塩を含有する表面処理材を塗布し、当該塗布面に陽極電極を設置する工程を含み、前記表面被覆材はリチウム塩の水溶液、または、セメント、リチウム塩及び樹脂を含有するセメント系組成物を用いる

【解決手段】 コンクリートの電気防食工法は、コンクリート表面にリチウム塩を含有する表面処理材を塗布し、当該塗布面に陽極電極を設置する工程を含み、前記表面被覆材はリチウム塩の水溶液、または、セメント、リチウム塩及び樹脂を含有するセメント系組成物を用いる

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウム塩を含有する表面処理材を用いたコンクリートの電気防食方法に関し、特に劣化したコンクリートへの通電性を向上させて、当該劣化コンクリートを効率よく補修したり、コンクリート中に含まれる鋼材の腐食防止等を図ったりすることができる、電気防食工法に関するものである。

【背景技術】

【0002】

従来から、コンクリートは、自然環境の下で、時間の経過に従い、次第にその表面から劣化が進行することが広く知られている。

一方、鉄筋コンクリート等のコンクリート中の鋼材は、セメントの高アルカリ環境下で、鋼材の表面に不導態被膜が形成されており、鋼材腐食から本来保護されているものである。

しかし、上記のように時間の経過とともに自然劣化が進行したり、また、塩害に代表されるような塩素イオンがコンクリート中へ進入等したりすることにより、コンクリート中の鋼材の不導態被膜が破壊され、鋼材が腐食し、コンクリートの劣化をますます進行させている。

【0003】

また、コンクリート中に含まれる骨材の種類によっては、アルカリ骨材反応が生じるため、コンクリートが膨張してコンクリートにクラックを発生させてしまい、当該クラックから、雨水が浸入したり、塩害を招いたりして、結局コンクリートが劣化してしまい、特に鋼材を含むコンクリートは、コンクリート中の鋼材の不導態被膜が破壊され、鋼材の腐食が進行し、コンクリートの劣化をますます進行させることになっている。

【0004】

すなわち、コンクリート中の鋼材は塩害等の影響により、鋼材表面では鉄が酸化する反応(アノード反応)が進行してしまうが、腐食されていない健全な鋼材の表面では酸素が還元される反応(カソード反応)が同時に進行し、この鋼材表面に生じたアノード部とカソード部に電位差が生じて、アノード部からカソード部へとコンクリート中に腐食電流が流れ、これが鋼材腐食を進行させる要因となっているのである。

【0005】

コンクリート中の鋼材の腐食は、電気化学的反応によって進行することから、電気化学的防食工法をコンクリート構造物に適用して、コンクリートの劣化を防止したり補修したりする技術が提案されている。

電気防食工法は、コンクリート表面に設置した電極(例えば陽極)から、コンクリート中の鉄筋に電流を流し続けることによって、コンクリート中に発生する腐食電流を消滅させることにより、鋼材腐食の進行を抑制することを目的とした工法である。

かかる電気防食工法には、外部の電源から強制的に防食電流を流す外部電源方式と、内部鋼材の電池作用により防食電流を流す流電陽極方式とに大別され、外部電源方式は使用する陽極材の種類によって面状陽極、線状陽極、点状陽極に分類される。

【0006】

面状陽極としては、チタンメッシュ陽極方式、パネル陽極方式、導電性塗料方式、チタン溶射方式、チタン亜鉛溶射方式及び導電性モルタル方式などがある。

チタンメッシュ陽極方式は防食電流の均一性に優れること、陽極材に高純度チタンメッシュを用いているため耐久性に優れること等の理由から多用されている。

【0007】

通常、チタンメッシュ陽極方式は、コンクリート表面に下地処理を行った後、例えば専用のプラスチック釘等を用いて、下地処理したコンクリート表面に設置するのが一般的となっているが、チタンメッシュ陽極とコンクリートとが直接接する部分と、チタンメッシュ陽極がコンクリートと直接接せず当該メッシュから遠いコンクリート部分とでは、電流分布に差異が生じ、均一な効果を期待することができないという問題があった。

【0008】

また、硬化コンクリートの劣化防止方法としては、例えば、特開平1−103970号公報に、亜硝酸リチウムをセメントに対し1〜25質量%添加したセメントペースト、モルタルまたはコンクリートで、硬化コンクリート表面を被覆する技術が開示されており、亜硝酸イオンがコンクリート中へ浸透し、亜硝酸イオンは鋼材の腐食防止に作用し、リチウムイオンはアルカリ骨材反応を防止することを教示している。

【0009】

更に、特開平2000−233983号公報には、フルオロリン酸塩、及び亜硝酸塩を主成分として含有するコンクリートの耐久性改善剤が提案されており、亜硝酸イオンによる鋼材の防錆作用とリチウムイオンによるコンクリートの緻密化によるコンクリートの耐久性向上効果が開示されている。

【0010】

しかし、上記方法は、電極防食方法によるコンクリートの劣化防止や補修を図るものではなく、コンクリート中の陽極からの電流を、コンクリート中に通電させるために、コンクリートと陽極との間の保水性を良好にするということは効果は達成できず、従って、電極防食方法に用いても、コンクリート構造物に通電される電流分布の均一性を図ることはできなかった。

従って、これらのコンクリート劣化防止方法や補修方法では、陽極を設置した場合、時間の経過とともに、防食に必要な陽極発生電流が減少し、長期に渡り陽極と鉄筋との間に有効な電位差を維持することは困難であり、上記したように、コンクリート構造物に通電する電流分布に差異が生じ、均一なコンクリート等の劣化防止または有効な補修効果を期待することはできない。

【特許文献1】特開平1−103970号公報

【特許文献2】特開平2000−233983号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、上記問題点を解決し、劣化したコンクリート構造物、特に鋼材を内部に有するコンクリート構造物の補修を均一かつ有効に図ることができる、電気防食工法を提供することである。

また、本発明の他の目的は、コンクリート構造物の自然劣化を防止することができるとともに、特に鋼材を内部に有するコンクリート構造物の鋼材腐食を有効に防止することができる、電気防食工法を提供することである。

【0012】

更に、本発明の他の目的は、電極とコンクリート構造物との間の保水性が向上し、通電性が上昇して、コンクリート構造物へ均一かつ効率的に通電させることができる、電気防食工法を提供することである。

本発明の他の目的は、特に、チタンメッシュ陽極方式における電気防食工法において、陽極であるチタンメッシュとコンクリートとが直接接した部分と、陽極であるチタンメッシュより遠いところでの、電流分布の差異の問題を解決し、効率的で安定的な電気防食工法を提供することである。

また、本発明の他の目的は、塩害からコンクリートの劣化を有効に防止し、特にコンクリート中に含まれる鋼材の防錆を有効に図れる電気防食工法を提供することである。

【課題を解決するための手段】

【0013】

本発明は、リチウム化合物が高い吸湿性を有する特性を利用して、リチウム塩を主成分とする表面処理材を、電極、特にチタンメッシュ等の陽極設置前に、コンクリート表面にあらかじめ均一に塗布することにより、電極、特にチタンメッシュ等の面状陽極とコンクリートとの間の保水性を向上させ、これにより通電性をコンクリート表面全体にわたり大幅に上昇させたものである。

【0014】

すなわち、本発明のコンクリートの電気防食工法は、コンクリート表面にリチウム塩を含有する表面処理材を塗布し、当該塗布面に陽極電極を設置する工程を含むことを特徴とするものである。

好適には、本発明の電気防食工法において、前記表面処理材はリチウム塩の水溶液であるか、または、前記表面処理材は、セメント、リチウム塩及び樹脂を含有するセメント系組成物であることを特徴とする。

更に好適には、本発明の電気防食工法において、リチウム塩がコンクリート表面1m2あたり、固形分で約20〜400g含有されるように塗布するものであることを特徴とする。

特に、前記表面処理材に含まれるリチウム塩は、水酸化リチウム、炭酸リチウム、亜硝酸リチウム及び硝酸リチウムからなる群より選ばれる少なくとも1種であることが、特に望ましいものである。

【発明の効果】

【0015】

本発明は、これらの電流分布の差異を改善するために、チタンメッシュ等の陽極をコンクリート表面に敷設する前に、リチウムを主成分とする表面処理材をあらかじめコンクリート表面に塗布、含浸することで、コンクリート表層部分の保水性が高まり、コンクリート界面の通電性が向上することにより、チタンメッシュ等の陽極より電流がコンクリート表面に均質に供給することが可能となる。

従って、塩害等により劣化したコンクリート構造物の優れた補修を可能とし、特にコンクリート内部に内在される鉄筋等の鋼材の腐食を抑制し、長期にわたる防錆効果の維持を可能とする。

【発明を実施するための最良の形態】

【0016】

本発明を好適な態様によって説明するが、これらに限定されるものではない。

すなわち、本発明のコンクリートの電気防食工法は、コンクリート表面にリチウム塩を含有する表面処理材を塗布し、当該塗布面に陽極電極を設置する工程を含むものである。

コンクリート構造物の電気防食工法において、上記本発明による工程を採用することにより、コンクリートが一定の状態で保水することが可能となり、コンクリートの電気抵抗率が低下し、例えば、チタンメッシュ等の面状陽極からの直流電流のコンクリートへの流入がコンクリート表面で均質となり、効率的かつ安定的な電気防食を可能とすることができる。

【0017】

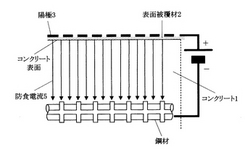

図1に、本発明の電気防食工法を施工した好適な一実施態様を模式的に表して、以下に例示説明する。

本発明は、特に塩害により劣化したコンクリートの補修工法である電気防食工法においてリチウム塩を含有する表面処理材を用いた工法に関するものである。

本発明の電気防食工法が適用できるコンクリート1としては、劣化が進行する前のコンクリートや、劣化してしまったコンクリートのいずれのコンクリート構造物をも含むものであり、鉄筋コンクリート等の鋼材を含むコンクリート構造物やアルカリ骨材反応を起こす可能性がある骨材を含むコンクリートも含まれるものである。

また、ここで、本発明においてコンクリートとは、硬化したコンクリートのみならず、硬化したセメント、モルタルをも含む概念である。

【0018】

次いで、コンクリート1表面に、リチウム塩を含有する表面被覆材2を均質に塗布する。

これは、電極防止工法において、例えばチタンメッシュ等の陽極をコンクリート中に設置する段階の前に、予めコンクリート表面にリチウム塩を含有する表面処理材を塗布することにより、コンクリートとチタンメッシュ等の陽極との間に保水性が付与されるようになり、これによって均質な通電性が確保できるからである。

なお、図1においては、表面被覆材2を模式的に表している。実際は、表面被覆材がリチウム塩水溶液の場合には、塗布した後に、コンクリート内部に浸透するものであり、またセメント、樹脂、リチウム塩を含有するセメント系組成物の表面被覆材の場合には、ペ当該セメント系組成物の層がコンクリート表面と陽極との間に形成されることとなる。

【0019】

本発明に用いられる表面処理材2としては、リチウム塩の水溶液や、セメント、リチウム塩及び樹脂を含有するリチウム塩含有セメント系組成物等が挙げられる。

いずれのリチウム塩含有表面被覆材2も、コンクリート1表面への塗布により、コンクリート表面部分の吸湿性が増大し、結果としてコンクリート表面の体積抵抗が低下し、通電性の向上を図れるものである。

【0020】

リチウム塩としては、水酸化リチウム、炭酸リチウム、亜硝酸リチウム及び硝酸リチウム等の吸湿性のリチウム塩を用いることができ、当該リチウム塩を単独、または複数混合して用いることもできるが、亜硝酸イオンによる防錆効果と毛細管充填による硬化体強度の向上の観点から亜硝酸リチウムを好適に使用できる。

また、吸湿性のリチウム塩を用いることにより、リチウムイオンが空気中の水分と結合し、この空気中の水分が集まってくることにより保水性が高まり、コンクリート表面の保水性が付与されることから、導電性が向上するという作用を得られる。

【0021】

コンクリート表面に塗布する表面被覆材2としてのリチウム塩の水溶液とは、リチウム塩を主成分とする水溶液であればよく、本発明の目的が達成できる限り、コンクリート表面への付着性を向上させるためにポリマーエマルション等を添加するなど、付着性向上に効果のある公知の添加剤、手法を取ることや、界面活性剤、アルコール等の表面張力を低下させる公知の材料を添加することによってコンクリート表面への施工性を向上させることも可能である

【0022】

表面被覆材2として、リチウム塩の水溶液を、そのままコンクリート表面へ塗布する場合には、リチウム塩がコンクリート塗布表面1m2あたり、固形分で約20〜400g含有されて塗布されるように、リチウム塩の水溶液を調製することが好ましい。

従って、リチウム塩を水溶液として用いる際には、前記条件が満足できればその濃度は特に限定されないが、通常10〜50質量%の濃度の水溶液で用いれば良い。

【0023】

また、本発明に用いられる表面被覆材2としては、上記リチウム塩を主成分とする水溶液でも十分な性能が付与できるが、保守対象のコンクリート構造物の状況に合致させて、セメント、樹脂及びリチウム塩を含有する表面被覆材を適用することもできる。

電気防食に用いられる陽極材としては、チタン等の金属が使用されることから、この陽極を鉄筋コンクリート構造物の表面に設置した後には、かかる陽極のコンクリート表面への固定材、あるいは陽極の保護材となり、また表面被覆材自体が2次陽極として機能することから防食電流の均質な供給が可能となる。

【0024】

このような表面被覆剤2は、リチウム塩を、セメントや樹脂と複合することにより、長期に渡ってコンクリート中にリチウムイオンが浸透することを可能とし、コンクリート深部奥まで保水性の高い領域が形成されることから、コンクリート中に、より均質な電流の供給と耐久性が付与できる。

【0025】

表面被覆剤2として上記セメント系組成物を用いる際には、含有されるリチウム塩として、上記したものを使用することができるが、特にセメントとの混和性等から亜硝酸リチウムがより好ましい。

また、その使用量としては表面被覆材中、含有されるセメント100質量部に対して、亜硝酸リチウム等のリチウム塩を1〜30質量部程度、好ましくは10〜25質量部程度配合することが好ましい。

これは、かかる範囲を超えると、セメントの反応を過剰に促進してしまい作業性の低下を招くことがあり、好ましくないからである。

また、当該リチウム塩含有セメント組成物をコンクリート表面に塗布するには、上記リチウム塩水溶液の場合と同様に、リチウム塩がコンクリート塗布表面1m2あたり、固形分で約20〜400g含有されて塗布されるようにする。

【0026】

また、セメント、リチウム塩及び樹脂を含有する表面被覆剤であるセメント系組成物に使用されるセメントとしては、水硬性カルシウムシリケート化合物を主体とするセメントであればその種類は限定されず、普通、早強などの各種ポルトランドセメント、高炉セメント、知りかセメント及びフライアッシュセメントの各種混合セメントや、白色ポルトランドセメント及びアルミナセメント等、市場で入手できる種々のセメントを例示することができ、これらを単独で、あるいは混合して用いることができる。

【0027】

また、本発明におけるセメントには、長期強度の向上、収縮の緩和及びクラック発生防止のため、ポゾラン活性を有する材料である高炉スラグ粉末、フライアッシュ、シリカフューム、石灰石粉末、石英粉末、二水石膏、半水石膏、無水石膏などの、公知にセメントに混合することのできる混和材を適量混合することも可能である。

【0028】

また、当該表面被覆材に用いる樹脂としては、液状の固分子エマルジョンやゴムラテックス、粉末状の再乳化形粉末樹脂等が使用できる。

特に再乳化粉末樹脂を用いる場合には、現場計量の必要が無く、品質管理が容易となる。

これらの樹脂としては、JIS A 6203に例示されるポリアクリル酸エステル、スチレンブタジエン、エチレン酢酸ビニル、酢酸ビニル/バーサチック酸ビニルエステル、酢酸ビニル/バーサチック酸ビニル/アクリル酸エステルなどを主成分とするポリマーディスバージョン及び再乳化形粉末樹脂を使用することができる。

【0029】

好適には、樹脂の粒径は0.3μm以上が望ましく、粒径が前記範囲未満であると、導電性を低下させる緻密なポリマーフィルムが、被覆材層間(無機粒子界面)に形成されてしまい、通電性を悪くする場合があるからである。

樹脂の粒径は、大きくすると樹脂同士が凝集する傾向があるが、表面被覆剤を調製する再に悪影響がなければ、特に限定されない。

特に、当該ポリマーエマルジョンを用いる場合には、その粒径は0.3から3μm、粉末状で用いる場合には、その粒径は0.3〜300μmのものが、取り扱いが容易であるため、好適に用いられる。

当該樹脂の配合割合としては、表面被覆剤中のセメント100質量部に対して、固形分換算で1〜30質量部、好ましくは5〜10質量部であり、これは、かかる範囲であれば樹脂配合による導電性低下が軽微であり防食電流の供給に支障がないからである。

【0030】

次いで、原料である上記セメント、リチウム塩、樹脂及び水、そして必要に応じて、上記公知の混和剤を混合して製造することができるものであるが、その混合方法は限定されず、前記材料の一部を予め混合しても良いし、また現場にて全材料を一度に混合してもよい。

また配合される水の量は、使用する材料や種類や配合により変化させることができるものであるため、一義的に決定されるものではないが、通常、水/セメント比で25〜60質量%が好ましく、特に30〜50質量%が好ましい。これはかかる範囲で配合することにより、強度的に安定した被覆材が得られるからである。

なお、本発明における水/セメント比を算出する際の水には、混練水の他に、ポリマーラテックスや樹脂エマルジョン等のポリマーディスパージョンに含まれる水も含むものである。

【0031】

これらの表面被覆剤2のコンクリート1表面への塗布方法としては、通常行なわれる刷毛塗り、吹付け、コテ塗り等、通常行なわれる方法でコンクリート表面を被覆できればよく、特に限定されず任意の方法を適用することができる。

【0032】

このように、上記リチウム塩を含有する表面被覆剤2をコンクリート1表面に塗布することで、リチウムが長期間に渡って、徐々に表面被覆層2から基材コンクリート1中に浸透移行し、内部深くまで、リチウムが含浸し、これにより、コンクリート内の鋼材4の腐食防止に作用するとともに、アルカリ骨材反応を有効に抑制することができる。

【0033】

次いで、当該表面被覆材2を均一に塗布した後に、陽極3を設置する。

陽極3としては、種々の公知の陽極を用いることができるが、特にチタンメッシュ陽極等の面陽極3が、防食電流の均一性、耐久性、施工容易性の点から好適に使用できる。

【0034】

このように、上記リチウム塩を含有する表面被覆剤2を塗布した後に、当該塗布面に陽極3を設置することにより、コンクリート表面1に設置される陽極材3とコンクリート表面における界面付近の通電性を向上させることにより、コンクリート内部への防食電流5の供給のロスを低減し、効率的で安定的な電気防食を実現することができるようになる。

また、コンクリート中に含まれる鋼材表面で発生する、鉄の酸化反応部位(アノード部)と酸素が還元される部位(カソード)に電位差が生じて、アノード部からカソード部へとコンクリート中を流れる腐食電流を消滅させて、これが鋼材腐食の進行を抑制することもできる。

【0035】

なお更に、設置した陽極の上部に、セメントモルタルまたはコンクリートのオーバーレイを設けて、上塗りを施してもかまわない。

【実施例】

【0036】

本発明を次の実施例及び試験例により説明するが、これらに限定されるものではない。

実施例1〜4

ポルトランドセメント(住友大阪セメント株式会社製)100質量部、6号珪砂300質量部、水30質量部を配合して混練し、モルタル供試体(4×4×16cm)を作製した。

得られた各モルタル供試体を、材齢28日目まで、温度20℃、湿度60%RHの条件下で養生を行った。

前記養生後、該各モルタル供試体表面に、亜硝酸リチウム溶液(住友大阪セメント株式会社製、商品名:リフレα、固形分40%)を、下記表1に示すように、その塗布量を変化させて一様に塗布し、各塗布済みモルタル供試体を作成した。

【0037】

このようにして得られた、3種類の亜硝酸リチウム塗布済み各モルタル供試体を、塗布後30日間、温度20℃、湿度60%RHの下で放置し、30日経過後の各モルタル供試体表面における電気抵抗率を測定した。その結果を表1にし示す。

電気抵抗率の値は、以下の四端子法により測定した。

具体的には、電流供給端子としてステンレス鋼(sus316 t=2mm)を用い、これを各モルタル供試体両端面(電極面積=4×4cm)に設置した。電圧端子は、端子間隔8cmとし、各供試体4×16cm面の中央部分に設置した。次いで、電流値に対する電圧値を測定し、インピーダンスを求めた値である。

【0038】

更に、当該各亜硝酸リチウム溶液塗布済み各モルタル供試体を、温度20℃、湿度60%RHの下で、1年間放置した後リチウムイオンの拡散について、1年経過後の各モルタル供試体における、亜硝酸リチウム溶液からのリチウムイオンの浸透深さを測定した。

また、リチウムイオンの浸透深さは、上記1年経過後の各モルタル供試体を割裂し、その割裂面にTDI(トルエン−2,4ジイソシアナート)10質量%トルエン溶液を塗布し、黄色の発色領域を亜硝酸イオンの浸透深さ、すなわちリチウムイオン深さとして推定したものである。

これらの結果を、表1に示す。

【0039】

比較例1

亜硝酸リチウムの溶液を塗布しなかった以外は、実施例1と同様にしてモルタル供試体を作成し、当該モルタル供試体の電気抵抗率及びリチウムイオンの浸透深さも実施例1と同様にして測定し、その結果を表1に示す。

【0040】

【表1】

【0041】

表1から、亜硝酸リチウム溶液をモルタル表面に塗布する量が多くなるにつれて、電気抵抗率が低下する傾向があり、またリチウムイオンがモルタルに浸透移行する深さも深くなっていることから、防錆力を発揮し、有効な劣化防止作用を奏することがわかる。

【0042】

実施例4〜6

モルタル供試体としては、実施例1で用いたものと同様のモルタル供試体を使用した。

次に、ポルトランドセメント(住友大阪セメント株式会社製)、珪砂(6号珪砂)、エチル酢酸ビニル(商品名 DM1645P;ニチゴー・モビニール株式会社製)、増粘剤(商品名 マーポローズ4000;信越化学工業株式会社製)、亜硝酸リチウム(関東化学株式会社製、特級)及び水を、下記表2に示す配合に従って均一に混練り、セメント系リチウム含有被覆材を調製した。

【0043】

【表2】

【0044】

得られた各セメント系リチウム含有被覆材を、前記実施例1で用いたと同様のモルタル供試体の表面に、3000g/m2となるように一様に塗布した。

上記各セメント系リチウム含有被覆材をそれぞれ塗布したモルタル供試体の電気抵抗率とリチウムイオンの浸透深さを、実施例1と同様の条件で及び方法で測定した。

その結果を表3に示す。

【0045】

比較例2

セメント系リチウム含有被覆材を塗布しなかった以外は、実施例4と同様にして、モルタル供試体を作成し(表2)、当該モルタル供試体の電気抵抗率及びリチウムイオンの浸透深さを実施例4と同様にして測定し、その結果を表3に示す。

【0046】

【表3】

【0047】

表3から、リチウム塩を含有することによってセメント系被覆材の電気抵抗率は大幅に低下したことは明らかである。

また、実施例1〜3と、実施例4〜6より、リチウム塩水溶液をそのまま塗布するよりもセメント系被覆材として塗布した場合のほうが、モルタル内部へのリチウムイオンの拡散が良好であることがわかった。

【産業上の利用可能性】

【0048】

本発明のコンクリートの電気防食工法は、劣化が進行する前のコンクリートや、劣化してしまったコンクリートのいずれのコンクリートにも適用でき、前者においては劣化防止を、また後者においては補修を可能ならしめるものである。

また、特に鉄筋コンクリート等の鋼材が埋め込まれたコンクリートや、アルカリ骨材反応を起こす可能性がある骨材が配合されたコンクリートに適用できる。

更に、塩害を受けやすいまたは受けたコンクリートに、有効に適用することができるものである。

【図面の簡単な説明】

【0049】

【図1】本発明のコンクリートの電気防食工法を適用した一例を模式的に示した図である。

【符号の説明】

【0050】

1 コンクリート

2 表面被覆剤

3 陽極

4 鋼材

5 防食電流

【技術分野】

【0001】

本発明は、リチウム塩を含有する表面処理材を用いたコンクリートの電気防食方法に関し、特に劣化したコンクリートへの通電性を向上させて、当該劣化コンクリートを効率よく補修したり、コンクリート中に含まれる鋼材の腐食防止等を図ったりすることができる、電気防食工法に関するものである。

【背景技術】

【0002】

従来から、コンクリートは、自然環境の下で、時間の経過に従い、次第にその表面から劣化が進行することが広く知られている。

一方、鉄筋コンクリート等のコンクリート中の鋼材は、セメントの高アルカリ環境下で、鋼材の表面に不導態被膜が形成されており、鋼材腐食から本来保護されているものである。

しかし、上記のように時間の経過とともに自然劣化が進行したり、また、塩害に代表されるような塩素イオンがコンクリート中へ進入等したりすることにより、コンクリート中の鋼材の不導態被膜が破壊され、鋼材が腐食し、コンクリートの劣化をますます進行させている。

【0003】

また、コンクリート中に含まれる骨材の種類によっては、アルカリ骨材反応が生じるため、コンクリートが膨張してコンクリートにクラックを発生させてしまい、当該クラックから、雨水が浸入したり、塩害を招いたりして、結局コンクリートが劣化してしまい、特に鋼材を含むコンクリートは、コンクリート中の鋼材の不導態被膜が破壊され、鋼材の腐食が進行し、コンクリートの劣化をますます進行させることになっている。

【0004】

すなわち、コンクリート中の鋼材は塩害等の影響により、鋼材表面では鉄が酸化する反応(アノード反応)が進行してしまうが、腐食されていない健全な鋼材の表面では酸素が還元される反応(カソード反応)が同時に進行し、この鋼材表面に生じたアノード部とカソード部に電位差が生じて、アノード部からカソード部へとコンクリート中に腐食電流が流れ、これが鋼材腐食を進行させる要因となっているのである。

【0005】

コンクリート中の鋼材の腐食は、電気化学的反応によって進行することから、電気化学的防食工法をコンクリート構造物に適用して、コンクリートの劣化を防止したり補修したりする技術が提案されている。

電気防食工法は、コンクリート表面に設置した電極(例えば陽極)から、コンクリート中の鉄筋に電流を流し続けることによって、コンクリート中に発生する腐食電流を消滅させることにより、鋼材腐食の進行を抑制することを目的とした工法である。

かかる電気防食工法には、外部の電源から強制的に防食電流を流す外部電源方式と、内部鋼材の電池作用により防食電流を流す流電陽極方式とに大別され、外部電源方式は使用する陽極材の種類によって面状陽極、線状陽極、点状陽極に分類される。

【0006】

面状陽極としては、チタンメッシュ陽極方式、パネル陽極方式、導電性塗料方式、チタン溶射方式、チタン亜鉛溶射方式及び導電性モルタル方式などがある。

チタンメッシュ陽極方式は防食電流の均一性に優れること、陽極材に高純度チタンメッシュを用いているため耐久性に優れること等の理由から多用されている。

【0007】

通常、チタンメッシュ陽極方式は、コンクリート表面に下地処理を行った後、例えば専用のプラスチック釘等を用いて、下地処理したコンクリート表面に設置するのが一般的となっているが、チタンメッシュ陽極とコンクリートとが直接接する部分と、チタンメッシュ陽極がコンクリートと直接接せず当該メッシュから遠いコンクリート部分とでは、電流分布に差異が生じ、均一な効果を期待することができないという問題があった。

【0008】

また、硬化コンクリートの劣化防止方法としては、例えば、特開平1−103970号公報に、亜硝酸リチウムをセメントに対し1〜25質量%添加したセメントペースト、モルタルまたはコンクリートで、硬化コンクリート表面を被覆する技術が開示されており、亜硝酸イオンがコンクリート中へ浸透し、亜硝酸イオンは鋼材の腐食防止に作用し、リチウムイオンはアルカリ骨材反応を防止することを教示している。

【0009】

更に、特開平2000−233983号公報には、フルオロリン酸塩、及び亜硝酸塩を主成分として含有するコンクリートの耐久性改善剤が提案されており、亜硝酸イオンによる鋼材の防錆作用とリチウムイオンによるコンクリートの緻密化によるコンクリートの耐久性向上効果が開示されている。

【0010】

しかし、上記方法は、電極防食方法によるコンクリートの劣化防止や補修を図るものではなく、コンクリート中の陽極からの電流を、コンクリート中に通電させるために、コンクリートと陽極との間の保水性を良好にするということは効果は達成できず、従って、電極防食方法に用いても、コンクリート構造物に通電される電流分布の均一性を図ることはできなかった。

従って、これらのコンクリート劣化防止方法や補修方法では、陽極を設置した場合、時間の経過とともに、防食に必要な陽極発生電流が減少し、長期に渡り陽極と鉄筋との間に有効な電位差を維持することは困難であり、上記したように、コンクリート構造物に通電する電流分布に差異が生じ、均一なコンクリート等の劣化防止または有効な補修効果を期待することはできない。

【特許文献1】特開平1−103970号公報

【特許文献2】特開平2000−233983号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、上記問題点を解決し、劣化したコンクリート構造物、特に鋼材を内部に有するコンクリート構造物の補修を均一かつ有効に図ることができる、電気防食工法を提供することである。

また、本発明の他の目的は、コンクリート構造物の自然劣化を防止することができるとともに、特に鋼材を内部に有するコンクリート構造物の鋼材腐食を有効に防止することができる、電気防食工法を提供することである。

【0012】

更に、本発明の他の目的は、電極とコンクリート構造物との間の保水性が向上し、通電性が上昇して、コンクリート構造物へ均一かつ効率的に通電させることができる、電気防食工法を提供することである。

本発明の他の目的は、特に、チタンメッシュ陽極方式における電気防食工法において、陽極であるチタンメッシュとコンクリートとが直接接した部分と、陽極であるチタンメッシュより遠いところでの、電流分布の差異の問題を解決し、効率的で安定的な電気防食工法を提供することである。

また、本発明の他の目的は、塩害からコンクリートの劣化を有効に防止し、特にコンクリート中に含まれる鋼材の防錆を有効に図れる電気防食工法を提供することである。

【課題を解決するための手段】

【0013】

本発明は、リチウム化合物が高い吸湿性を有する特性を利用して、リチウム塩を主成分とする表面処理材を、電極、特にチタンメッシュ等の陽極設置前に、コンクリート表面にあらかじめ均一に塗布することにより、電極、特にチタンメッシュ等の面状陽極とコンクリートとの間の保水性を向上させ、これにより通電性をコンクリート表面全体にわたり大幅に上昇させたものである。

【0014】

すなわち、本発明のコンクリートの電気防食工法は、コンクリート表面にリチウム塩を含有する表面処理材を塗布し、当該塗布面に陽極電極を設置する工程を含むことを特徴とするものである。

好適には、本発明の電気防食工法において、前記表面処理材はリチウム塩の水溶液であるか、または、前記表面処理材は、セメント、リチウム塩及び樹脂を含有するセメント系組成物であることを特徴とする。

更に好適には、本発明の電気防食工法において、リチウム塩がコンクリート表面1m2あたり、固形分で約20〜400g含有されるように塗布するものであることを特徴とする。

特に、前記表面処理材に含まれるリチウム塩は、水酸化リチウム、炭酸リチウム、亜硝酸リチウム及び硝酸リチウムからなる群より選ばれる少なくとも1種であることが、特に望ましいものである。

【発明の効果】

【0015】

本発明は、これらの電流分布の差異を改善するために、チタンメッシュ等の陽極をコンクリート表面に敷設する前に、リチウムを主成分とする表面処理材をあらかじめコンクリート表面に塗布、含浸することで、コンクリート表層部分の保水性が高まり、コンクリート界面の通電性が向上することにより、チタンメッシュ等の陽極より電流がコンクリート表面に均質に供給することが可能となる。

従って、塩害等により劣化したコンクリート構造物の優れた補修を可能とし、特にコンクリート内部に内在される鉄筋等の鋼材の腐食を抑制し、長期にわたる防錆効果の維持を可能とする。

【発明を実施するための最良の形態】

【0016】

本発明を好適な態様によって説明するが、これらに限定されるものではない。

すなわち、本発明のコンクリートの電気防食工法は、コンクリート表面にリチウム塩を含有する表面処理材を塗布し、当該塗布面に陽極電極を設置する工程を含むものである。

コンクリート構造物の電気防食工法において、上記本発明による工程を採用することにより、コンクリートが一定の状態で保水することが可能となり、コンクリートの電気抵抗率が低下し、例えば、チタンメッシュ等の面状陽極からの直流電流のコンクリートへの流入がコンクリート表面で均質となり、効率的かつ安定的な電気防食を可能とすることができる。

【0017】

図1に、本発明の電気防食工法を施工した好適な一実施態様を模式的に表して、以下に例示説明する。

本発明は、特に塩害により劣化したコンクリートの補修工法である電気防食工法においてリチウム塩を含有する表面処理材を用いた工法に関するものである。

本発明の電気防食工法が適用できるコンクリート1としては、劣化が進行する前のコンクリートや、劣化してしまったコンクリートのいずれのコンクリート構造物をも含むものであり、鉄筋コンクリート等の鋼材を含むコンクリート構造物やアルカリ骨材反応を起こす可能性がある骨材を含むコンクリートも含まれるものである。

また、ここで、本発明においてコンクリートとは、硬化したコンクリートのみならず、硬化したセメント、モルタルをも含む概念である。

【0018】

次いで、コンクリート1表面に、リチウム塩を含有する表面被覆材2を均質に塗布する。

これは、電極防止工法において、例えばチタンメッシュ等の陽極をコンクリート中に設置する段階の前に、予めコンクリート表面にリチウム塩を含有する表面処理材を塗布することにより、コンクリートとチタンメッシュ等の陽極との間に保水性が付与されるようになり、これによって均質な通電性が確保できるからである。

なお、図1においては、表面被覆材2を模式的に表している。実際は、表面被覆材がリチウム塩水溶液の場合には、塗布した後に、コンクリート内部に浸透するものであり、またセメント、樹脂、リチウム塩を含有するセメント系組成物の表面被覆材の場合には、ペ当該セメント系組成物の層がコンクリート表面と陽極との間に形成されることとなる。

【0019】

本発明に用いられる表面処理材2としては、リチウム塩の水溶液や、セメント、リチウム塩及び樹脂を含有するリチウム塩含有セメント系組成物等が挙げられる。

いずれのリチウム塩含有表面被覆材2も、コンクリート1表面への塗布により、コンクリート表面部分の吸湿性が増大し、結果としてコンクリート表面の体積抵抗が低下し、通電性の向上を図れるものである。

【0020】

リチウム塩としては、水酸化リチウム、炭酸リチウム、亜硝酸リチウム及び硝酸リチウム等の吸湿性のリチウム塩を用いることができ、当該リチウム塩を単独、または複数混合して用いることもできるが、亜硝酸イオンによる防錆効果と毛細管充填による硬化体強度の向上の観点から亜硝酸リチウムを好適に使用できる。

また、吸湿性のリチウム塩を用いることにより、リチウムイオンが空気中の水分と結合し、この空気中の水分が集まってくることにより保水性が高まり、コンクリート表面の保水性が付与されることから、導電性が向上するという作用を得られる。

【0021】

コンクリート表面に塗布する表面被覆材2としてのリチウム塩の水溶液とは、リチウム塩を主成分とする水溶液であればよく、本発明の目的が達成できる限り、コンクリート表面への付着性を向上させるためにポリマーエマルション等を添加するなど、付着性向上に効果のある公知の添加剤、手法を取ることや、界面活性剤、アルコール等の表面張力を低下させる公知の材料を添加することによってコンクリート表面への施工性を向上させることも可能である

【0022】

表面被覆材2として、リチウム塩の水溶液を、そのままコンクリート表面へ塗布する場合には、リチウム塩がコンクリート塗布表面1m2あたり、固形分で約20〜400g含有されて塗布されるように、リチウム塩の水溶液を調製することが好ましい。

従って、リチウム塩を水溶液として用いる際には、前記条件が満足できればその濃度は特に限定されないが、通常10〜50質量%の濃度の水溶液で用いれば良い。

【0023】

また、本発明に用いられる表面被覆材2としては、上記リチウム塩を主成分とする水溶液でも十分な性能が付与できるが、保守対象のコンクリート構造物の状況に合致させて、セメント、樹脂及びリチウム塩を含有する表面被覆材を適用することもできる。

電気防食に用いられる陽極材としては、チタン等の金属が使用されることから、この陽極を鉄筋コンクリート構造物の表面に設置した後には、かかる陽極のコンクリート表面への固定材、あるいは陽極の保護材となり、また表面被覆材自体が2次陽極として機能することから防食電流の均質な供給が可能となる。

【0024】

このような表面被覆剤2は、リチウム塩を、セメントや樹脂と複合することにより、長期に渡ってコンクリート中にリチウムイオンが浸透することを可能とし、コンクリート深部奥まで保水性の高い領域が形成されることから、コンクリート中に、より均質な電流の供給と耐久性が付与できる。

【0025】

表面被覆剤2として上記セメント系組成物を用いる際には、含有されるリチウム塩として、上記したものを使用することができるが、特にセメントとの混和性等から亜硝酸リチウムがより好ましい。

また、その使用量としては表面被覆材中、含有されるセメント100質量部に対して、亜硝酸リチウム等のリチウム塩を1〜30質量部程度、好ましくは10〜25質量部程度配合することが好ましい。

これは、かかる範囲を超えると、セメントの反応を過剰に促進してしまい作業性の低下を招くことがあり、好ましくないからである。

また、当該リチウム塩含有セメント組成物をコンクリート表面に塗布するには、上記リチウム塩水溶液の場合と同様に、リチウム塩がコンクリート塗布表面1m2あたり、固形分で約20〜400g含有されて塗布されるようにする。

【0026】

また、セメント、リチウム塩及び樹脂を含有する表面被覆剤であるセメント系組成物に使用されるセメントとしては、水硬性カルシウムシリケート化合物を主体とするセメントであればその種類は限定されず、普通、早強などの各種ポルトランドセメント、高炉セメント、知りかセメント及びフライアッシュセメントの各種混合セメントや、白色ポルトランドセメント及びアルミナセメント等、市場で入手できる種々のセメントを例示することができ、これらを単独で、あるいは混合して用いることができる。

【0027】

また、本発明におけるセメントには、長期強度の向上、収縮の緩和及びクラック発生防止のため、ポゾラン活性を有する材料である高炉スラグ粉末、フライアッシュ、シリカフューム、石灰石粉末、石英粉末、二水石膏、半水石膏、無水石膏などの、公知にセメントに混合することのできる混和材を適量混合することも可能である。

【0028】

また、当該表面被覆材に用いる樹脂としては、液状の固分子エマルジョンやゴムラテックス、粉末状の再乳化形粉末樹脂等が使用できる。

特に再乳化粉末樹脂を用いる場合には、現場計量の必要が無く、品質管理が容易となる。

これらの樹脂としては、JIS A 6203に例示されるポリアクリル酸エステル、スチレンブタジエン、エチレン酢酸ビニル、酢酸ビニル/バーサチック酸ビニルエステル、酢酸ビニル/バーサチック酸ビニル/アクリル酸エステルなどを主成分とするポリマーディスバージョン及び再乳化形粉末樹脂を使用することができる。

【0029】

好適には、樹脂の粒径は0.3μm以上が望ましく、粒径が前記範囲未満であると、導電性を低下させる緻密なポリマーフィルムが、被覆材層間(無機粒子界面)に形成されてしまい、通電性を悪くする場合があるからである。

樹脂の粒径は、大きくすると樹脂同士が凝集する傾向があるが、表面被覆剤を調製する再に悪影響がなければ、特に限定されない。

特に、当該ポリマーエマルジョンを用いる場合には、その粒径は0.3から3μm、粉末状で用いる場合には、その粒径は0.3〜300μmのものが、取り扱いが容易であるため、好適に用いられる。

当該樹脂の配合割合としては、表面被覆剤中のセメント100質量部に対して、固形分換算で1〜30質量部、好ましくは5〜10質量部であり、これは、かかる範囲であれば樹脂配合による導電性低下が軽微であり防食電流の供給に支障がないからである。

【0030】

次いで、原料である上記セメント、リチウム塩、樹脂及び水、そして必要に応じて、上記公知の混和剤を混合して製造することができるものであるが、その混合方法は限定されず、前記材料の一部を予め混合しても良いし、また現場にて全材料を一度に混合してもよい。

また配合される水の量は、使用する材料や種類や配合により変化させることができるものであるため、一義的に決定されるものではないが、通常、水/セメント比で25〜60質量%が好ましく、特に30〜50質量%が好ましい。これはかかる範囲で配合することにより、強度的に安定した被覆材が得られるからである。

なお、本発明における水/セメント比を算出する際の水には、混練水の他に、ポリマーラテックスや樹脂エマルジョン等のポリマーディスパージョンに含まれる水も含むものである。

【0031】

これらの表面被覆剤2のコンクリート1表面への塗布方法としては、通常行なわれる刷毛塗り、吹付け、コテ塗り等、通常行なわれる方法でコンクリート表面を被覆できればよく、特に限定されず任意の方法を適用することができる。

【0032】

このように、上記リチウム塩を含有する表面被覆剤2をコンクリート1表面に塗布することで、リチウムが長期間に渡って、徐々に表面被覆層2から基材コンクリート1中に浸透移行し、内部深くまで、リチウムが含浸し、これにより、コンクリート内の鋼材4の腐食防止に作用するとともに、アルカリ骨材反応を有効に抑制することができる。

【0033】

次いで、当該表面被覆材2を均一に塗布した後に、陽極3を設置する。

陽極3としては、種々の公知の陽極を用いることができるが、特にチタンメッシュ陽極等の面陽極3が、防食電流の均一性、耐久性、施工容易性の点から好適に使用できる。

【0034】

このように、上記リチウム塩を含有する表面被覆剤2を塗布した後に、当該塗布面に陽極3を設置することにより、コンクリート表面1に設置される陽極材3とコンクリート表面における界面付近の通電性を向上させることにより、コンクリート内部への防食電流5の供給のロスを低減し、効率的で安定的な電気防食を実現することができるようになる。

また、コンクリート中に含まれる鋼材表面で発生する、鉄の酸化反応部位(アノード部)と酸素が還元される部位(カソード)に電位差が生じて、アノード部からカソード部へとコンクリート中を流れる腐食電流を消滅させて、これが鋼材腐食の進行を抑制することもできる。

【0035】

なお更に、設置した陽極の上部に、セメントモルタルまたはコンクリートのオーバーレイを設けて、上塗りを施してもかまわない。

【実施例】

【0036】

本発明を次の実施例及び試験例により説明するが、これらに限定されるものではない。

実施例1〜4

ポルトランドセメント(住友大阪セメント株式会社製)100質量部、6号珪砂300質量部、水30質量部を配合して混練し、モルタル供試体(4×4×16cm)を作製した。

得られた各モルタル供試体を、材齢28日目まで、温度20℃、湿度60%RHの条件下で養生を行った。

前記養生後、該各モルタル供試体表面に、亜硝酸リチウム溶液(住友大阪セメント株式会社製、商品名:リフレα、固形分40%)を、下記表1に示すように、その塗布量を変化させて一様に塗布し、各塗布済みモルタル供試体を作成した。

【0037】

このようにして得られた、3種類の亜硝酸リチウム塗布済み各モルタル供試体を、塗布後30日間、温度20℃、湿度60%RHの下で放置し、30日経過後の各モルタル供試体表面における電気抵抗率を測定した。その結果を表1にし示す。

電気抵抗率の値は、以下の四端子法により測定した。

具体的には、電流供給端子としてステンレス鋼(sus316 t=2mm)を用い、これを各モルタル供試体両端面(電極面積=4×4cm)に設置した。電圧端子は、端子間隔8cmとし、各供試体4×16cm面の中央部分に設置した。次いで、電流値に対する電圧値を測定し、インピーダンスを求めた値である。

【0038】

更に、当該各亜硝酸リチウム溶液塗布済み各モルタル供試体を、温度20℃、湿度60%RHの下で、1年間放置した後リチウムイオンの拡散について、1年経過後の各モルタル供試体における、亜硝酸リチウム溶液からのリチウムイオンの浸透深さを測定した。

また、リチウムイオンの浸透深さは、上記1年経過後の各モルタル供試体を割裂し、その割裂面にTDI(トルエン−2,4ジイソシアナート)10質量%トルエン溶液を塗布し、黄色の発色領域を亜硝酸イオンの浸透深さ、すなわちリチウムイオン深さとして推定したものである。

これらの結果を、表1に示す。

【0039】

比較例1

亜硝酸リチウムの溶液を塗布しなかった以外は、実施例1と同様にしてモルタル供試体を作成し、当該モルタル供試体の電気抵抗率及びリチウムイオンの浸透深さも実施例1と同様にして測定し、その結果を表1に示す。

【0040】

【表1】

【0041】

表1から、亜硝酸リチウム溶液をモルタル表面に塗布する量が多くなるにつれて、電気抵抗率が低下する傾向があり、またリチウムイオンがモルタルに浸透移行する深さも深くなっていることから、防錆力を発揮し、有効な劣化防止作用を奏することがわかる。

【0042】

実施例4〜6

モルタル供試体としては、実施例1で用いたものと同様のモルタル供試体を使用した。

次に、ポルトランドセメント(住友大阪セメント株式会社製)、珪砂(6号珪砂)、エチル酢酸ビニル(商品名 DM1645P;ニチゴー・モビニール株式会社製)、増粘剤(商品名 マーポローズ4000;信越化学工業株式会社製)、亜硝酸リチウム(関東化学株式会社製、特級)及び水を、下記表2に示す配合に従って均一に混練り、セメント系リチウム含有被覆材を調製した。

【0043】

【表2】

【0044】

得られた各セメント系リチウム含有被覆材を、前記実施例1で用いたと同様のモルタル供試体の表面に、3000g/m2となるように一様に塗布した。

上記各セメント系リチウム含有被覆材をそれぞれ塗布したモルタル供試体の電気抵抗率とリチウムイオンの浸透深さを、実施例1と同様の条件で及び方法で測定した。

その結果を表3に示す。

【0045】

比較例2

セメント系リチウム含有被覆材を塗布しなかった以外は、実施例4と同様にして、モルタル供試体を作成し(表2)、当該モルタル供試体の電気抵抗率及びリチウムイオンの浸透深さを実施例4と同様にして測定し、その結果を表3に示す。

【0046】

【表3】

【0047】

表3から、リチウム塩を含有することによってセメント系被覆材の電気抵抗率は大幅に低下したことは明らかである。

また、実施例1〜3と、実施例4〜6より、リチウム塩水溶液をそのまま塗布するよりもセメント系被覆材として塗布した場合のほうが、モルタル内部へのリチウムイオンの拡散が良好であることがわかった。

【産業上の利用可能性】

【0048】

本発明のコンクリートの電気防食工法は、劣化が進行する前のコンクリートや、劣化してしまったコンクリートのいずれのコンクリートにも適用でき、前者においては劣化防止を、また後者においては補修を可能ならしめるものである。

また、特に鉄筋コンクリート等の鋼材が埋め込まれたコンクリートや、アルカリ骨材反応を起こす可能性がある骨材が配合されたコンクリートに適用できる。

更に、塩害を受けやすいまたは受けたコンクリートに、有効に適用することができるものである。

【図面の簡単な説明】

【0049】

【図1】本発明のコンクリートの電気防食工法を適用した一例を模式的に示した図である。

【符号の説明】

【0050】

1 コンクリート

2 表面被覆剤

3 陽極

4 鋼材

5 防食電流

【特許請求の範囲】

【請求項1】

コンクリート表面にリチウム塩を含有する表面処理材を塗布し、当該塗布面に陽極電極を設置する工程を含むことを特徴とする、コンクリートの電気防食工法。

【請求項2】

請求項1記載の電気防食工法において、前記表面処理材はリチウム塩の水溶液であることを特徴とする請求項1記載のコンクリートの電気防食工法。

【請求項3】

請求項1記載の電気防食工法において、前記表面処理材は、セメント、リチウム塩及び樹脂を含有するセメント系組成物であることを特徴とする、コンクリートの電極防食工法。

【請求項4】

請求項2または3記載の電気防食工法において、リチウム塩がコンクリート表面1m2あたり、固形分で約20〜400g含有されるように塗布するものであることを特徴とする、コンクリートの電気防食工法。

【請求項5】

請求項1〜4いずれかの項記載の電気防食工法において、前記表面処理材に含まれるリチウム塩は、水酸化リチウム、炭酸リチウム、亜硝酸リチウム、硝酸リチウム及び臭化リチウムからなる群より選ばれる少なくとも1種であることを特徴とする、コンクリートの電気防食工法。

【請求項1】

コンクリート表面にリチウム塩を含有する表面処理材を塗布し、当該塗布面に陽極電極を設置する工程を含むことを特徴とする、コンクリートの電気防食工法。

【請求項2】

請求項1記載の電気防食工法において、前記表面処理材はリチウム塩の水溶液であることを特徴とする請求項1記載のコンクリートの電気防食工法。

【請求項3】

請求項1記載の電気防食工法において、前記表面処理材は、セメント、リチウム塩及び樹脂を含有するセメント系組成物であることを特徴とする、コンクリートの電極防食工法。

【請求項4】

請求項2または3記載の電気防食工法において、リチウム塩がコンクリート表面1m2あたり、固形分で約20〜400g含有されるように塗布するものであることを特徴とする、コンクリートの電気防食工法。

【請求項5】

請求項1〜4いずれかの項記載の電気防食工法において、前記表面処理材に含まれるリチウム塩は、水酸化リチウム、炭酸リチウム、亜硝酸リチウム、硝酸リチウム及び臭化リチウムからなる群より選ばれる少なくとも1種であることを特徴とする、コンクリートの電気防食工法。

【図1】

【公開番号】特開2006−232559(P2006−232559A)

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願番号】特願2005−44908(P2005−44908)

【出願日】平成17年2月22日(2005.2.22)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【Fターム(参考)】

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願日】平成17年2月22日(2005.2.22)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【Fターム(参考)】

[ Back to top ]