コンクリートセグメントの遠心成型用型枠

【課題】効率良くコンクリートセグメントを製造可能とする。

【解決手段】遠心成形装置30の遠心ドラム33内に着脱自在に取り付けられるコンクリートセグメントの遠心成型用型枠10であって、一対の円形部材11,11と、一対の円形部材11,11が一定の間隔を空けて平行且つ同軸で対向配置されるように、一対の円形部材間を掛け渡す状態で各端部が一対の円形部材の各内面11bに固定手段16によって着脱自在に固定される複数の仕切部材12と、複数の仕切部材12が一対の円形部材11,11に固定された状態で一

対の円形部材により円筒状に挟持される少なくとも一つの背板13とを含む。

【解決手段】遠心成形装置30の遠心ドラム33内に着脱自在に取り付けられるコンクリートセグメントの遠心成型用型枠10であって、一対の円形部材11,11と、一対の円形部材11,11が一定の間隔を空けて平行且つ同軸で対向配置されるように、一対の円形部材間を掛け渡す状態で各端部が一対の円形部材の各内面11bに固定手段16によって着脱自在に固定される複数の仕切部材12と、複数の仕切部材12が一対の円形部材11,11に固定された状態で一

対の円形部材により円筒状に挟持される少なくとも一つの背板13とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンクリートセグメントの遠心成型用型枠に関する。

【背景技術】

【0002】

従来、シールド工法において適用される鉄筋コンクリート(RC)セグメントの製造方法の一つとして、遠心成型方法がある。

【0003】

例えば、遠心成型方法の一つとして、遠心型枠の内側に、回転軸方向に複数のリング間仕切部材を配設するとともに、円周方向に複数のセグメント間仕切部材を配設した後、遠心型枠を回転させながらコンクリートを打設することにより、複数リングのセグメントを遠心成型するものがある(例えば、特許文献1)。

【0004】

或いは、遠心成形装置の遠心成形型の内径面の両端部に着脱可能に取り付けられた一対の環状の端枠を設け、端枠間にセグメント型枠を配置して、円弧状の外周面と四側面が鋼板製の被覆枠によって被覆一体化された鋼板補強型のセグメントを形成するものがある(例えば、特許文献1,図2,図3、図4)。

【0005】

また、セグメント成型部が上記した端枠間に掛け渡された複数の仕切板を有し、遠心成形装置を駆動して遠心成形型を所要の速度で回転させつつ外部からコンクリート供給ノズルでコンクリートを充填する(例えば、特許文献2、図9、図10、図11)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−162273号公報

【特許文献2】特開2008−284751号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述したような特許文献1及び特許文献2における、遠心型枠ないし遠心成形型内に直接にコンクリートを打設する方法では、コンクリートが十分に硬化するまでの間、コンクリートを遠心型枠ないし遠心成形型から脱型できなかった。

【0008】

本発明は、上記問題点に鑑みなされたものであり、コンクリートセグメントを効率良く製造可能な技術を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明は、上述した課題を解決するため、以下の手段を採用する。

【0010】

遠心成形装置の遠心ドラム内に着脱自在に取り付けられるコンクリートセグメントの遠心成型用型枠であって、

一対の円形部材と、

前記一対の円形部材が一定の間隔を空けて平行且つ同軸で対向配置されるように、前記一対の円形部材間を掛け渡す状態で各端部が前記一対の円形部材の各内面に固定手段によって着脱自在に固定される複数の仕切部材と、

前記複数の仕切部材が前記一対の円形部材に固定された状態において、前記一対の円形部材により円筒状に挟持される少なくとも一つの背板と、

を含む。

【0011】

本発明の一態様によれば、対向配置された一対の円形部材間で少なくとも一つの背板が円筒状に挟持される状態で複数の仕切部材を固定手段により固定することで、コンクリートセグメントの遠心成型用型枠を組み立てることができる。その後、組み立てられた遠心成型用型枠を遠心ドラム内に配置し、遠心ドラムを回転させながらコンクリートを打設し、円形部材、仕切部材及び背板で囲まれた空間がコンクリートで満たされることで、コンクリートセグメントが製造される。コンクリートがある程度硬化した時点で、遠心ドラムから遠心成型用型枠を取り出し、コンクリートを養生することができる。従って、コンクリートの養生が済むまで遠心ドラムを休止させる必要がない。従って、遠心ドラムの稼働率を高めることができ、セグメントの製造効率を高めることができる。

【0012】

なお、組み立てられた遠心成型用型枠における、円形部材、仕切部材及び背板で囲まれた空間に鉄筋を配置することで、コンクリートの打設によりRCセグメントを得ることもできる。

【0013】

また、本発明の一態様において、前記一対の円形部材の各内面には環状の溝が形成されており、前記背板の幅方向の各端部が前記各内面の溝に挿入された状態で前記一対の円形部材により挟持されるように構成可能である。これによって、複数の背板を適正に狭持することができる。

【0014】

また、本発明の一態様において、前記一対の円形部材の各内面には複数の環状の溝が形成されており、前記複数の背板の幅方向の各端部が前記各内面の前記複数の円形溝のいずれか一つに嵌め込まれた状態で前記一対の円形部材によって挟持されるように構成可能である。このように、円形溝の位置に応じた背板を挟持することで、製造すべきコンクリートセグメントのサイズを容易に変更することができる。

【0015】

また、本発明の一態様において、前記複数の仕切部材の少なくとも一つに密着した状態で着脱自在に取り付けられる少なくとも一つの板状部材をさらに含むように構成することができる。このようにすれば、仕切部材と板状部材とが密着する部位にコンクリートが接するのを防止でき、遠心成型用型枠からの脱型作業を容易にすることができる。

【0016】

さらに、本発明の一態様において、前記板状部材は、前記仕切部材に密着させる第1の面と、打設されるコンクリート内に埋設される少なくとも一つのアンカー部材が突出する第2の面とを含むように構成することができる。このようにすれば、第1の面がコンクリートセグメントの周方向端面とされたコンクリートセグメントを得ることができる。このため、脱型後に板状部材をコンクリートセグメントから離脱させる必要がないので、コンクリートセグメントから板状部材の離脱作業を省略することができる。

【0017】

さらに、本発明の一態様において、一方の軸方向端面が軸に対して直交する平面で、他方の軸方向端面が軸に対して斜めに交わる平面を有する円筒体が前記仕切部材に応じて分割された複数のスペーサを更に含み、各スペーサは、前記一方の軸方向端面を前記一対の円形部材の一方の内面に接触させて取り付けられるように構成しても良い。このようにすれば、テーパーを有する曲線対応のセグメントリングを作製することができる。

【0018】

また、本発明の他の態様は、一対の円形部材の各内面に、複数の仕切部材の各端部を固定手段により固定することで、前記一対の円形部材間に複数の仕切部材が掛け渡され、且つ前記一対の円形部材間に少なくとも1つの背板が円筒状に挟持された遠心成型用型枠を組み立て、

前記遠心成型用型枠を遠心ドラム内に配置し、

前記遠心ドラムを回転させながら前記遠心成型用型枠内にコンクリートを打設し、

前記打設後に前記遠心成型用型枠を前記遠心ドラムから取り出して前記コンクリートを養生し、

前記遠心成型用型枠を分解する

ことを含むコンクリートセグメントの製造方法である。

【発明の効果】

【0019】

本発明によれば、セグメントを効率良く製造することができる。

【図面の簡単な説明】

【0020】

【図1A】実施形態に係る遠心成型用型枠を用いて製造されるセグメントにより構成されるセグメントリングの例を示す。

【図1B】図1に示したセグメントリングを構成するセグメントの例を示す。

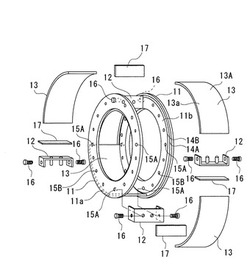

【図2】実施形態に係るコンクリートセグメントの遠心成型用型枠の分解説明図である。

【図3】図2に示した仕切部材及び脱型用板の例を示す図である。

【図4】円形部材の内面の一部を示す図である。

【図5】背板を挟持した状態における一対の円形部材の断面図である。

【図6】円形部材に対する仕切部材及び脱型用板の取り付け状態の説明図である。

【図7】図6のA−A断面図である。

【図8】複数の遠心成型用型枠が設置された状態の遠心成型装置を側面から見た図である。

【図9】図8に示した遠心成型装置を正面から見た図である。

【図10】脱型用板の変形例を示す図である。

【図11】円形部材の変形例を示す図であり、内面に複数の円形溝が設けられた円形部材を示す。

【図12】図12(A)は、図2に示した型枠内に複数のスペーサが配置された状態において、一対の円形部材を半円形に切断し、且つ手前側に位置する二つの背板を除いた状態を示す。図12(B)は、複数のスペーサと継手部材とを軸方向から見た状態を模式的に示す。

【発明を実施するための形態】

【0021】

以下、図面を参照して、本発明の実施形態に係るコンクリートセグメントの遠心成型用型枠及び遠心成型用型枠を用いたコンクリートセグメントの製造方法について説明する。

【0022】

図1A及び図1Bは、遠心成型用型枠を用いて製造されるコンクリートセグメント(以下、単に「セグメント」と表記)の例を示す。図1Aには、円筒状のセグメントリング1が示されており、図1Bには、図1Aに示したセグメントリング1を形成するセグメント(セグメントピース)2の一つが示されている。

【0023】

図1Aにおいて、セグメントリング1は、遠心成型方法により製造された4つのセグメント2A,2B,2C及び2Dから形成されている(以下、セグメント2A,2B,2C及び2Dを区別しない場合には、「セグメント2」との表記を用いる。)

各セグメント2は、二つの周方向端面2a,2bを有する円弧状に形成されており、周方向の端部の一方が、金属部材(継手部材12:後述)で被覆された状態となっており、金属部材によって端面2aが形成されている。

【0024】

また、各セグメント2の一方の端面2b側には、セグメント2同士をセグメント2の周方向で連結するためのインサートナット12d,12d(図3参照)が埋設されており、端面2bには、インサートナット12d,12dのナット穴2c,2cが開口されている。一方、セグメント2の他方の端面2aを有する金属部材には、ナット穴2c,2cに挿

入されるピース間連結用の各ボルト(図示せず)を挿通するための貫通孔12e,12eが形成されており、貫通孔12e,12eは、セグメント2の端面2a側に設けられた凹部2d,2dに連通している。このようにして、各ボルトが凹部2d,2dから貫通孔12e,12eに挿入され、他のセグメント2の端面2bに設けられたナット穴2c,2cに挿入されてインサートナット12d,12dと螺合されることによって、セグメント2同士が周方向に連結(ピース間接続)されるようになっている。

【0025】

また、セグメント2の幅方向の各端面には、セグメントリング1をその軸方向にリング間継手(図示せず)で連結するための複数の穴2eが設けられている。さらに、セグメント2の周方向の端面2b及び幅方向の各端面には、止水用のシール部材(例えば、リング状のゴム、或いはゴムカバー)をセグメント2の全側面に亘って掛け留めるための溝2fが形成されている。また、金属部材は、溝2fと連続するように形成された溝12gを有している。

【0026】

このようなセグメント2(セグメントリング1)は、シールド工法を用いたトンネル工事に適用される。例えば、上下水道、又は共同溝の工事において適用される。トンネル工事において、セグメント2A〜2Dがボルト(セグメント間継手)によって周方向に連結されることでセグメントリング1が組み立てられる。各セグメントリング1は、セグメントリング1の外周面が掘削されたトンネルの内周面に接するように配置され、穴2eを用いてトンネル(セグメントリング1)の軸方向に図示しないボルト(リング間継手)で連結される。このように連結された複数のセグメントリング1は、上下水道や共同溝における送水用のパイプ(管)として利用される。

【0027】

なお、図1には、セグメントの例として、各セグメント2の端面がセグメントリング1の軸に対して平行な矩形のセグメント群2A〜2Dを示している。但し、本実施形態の遠心成型用型枠10を用いて、テーパー付きセグメント(例えば、ABKタイプ、台形及び平行四辺形タイプ、或いは曲線対応のテーパータイプ)を製造することも可能である。

【0028】

図2は、図1に示したような複数のセグメント2(2A〜2D)を製造するために使用される遠心成型用型枠10(以下、単に「型枠10」と表記する)の分解説明図である。

【0029】

図2において、型枠10は、大略して、一対の円形部材(リング部材)11,11と、複数の仕切部材としての複数の継手部材12と、複数の背板13とを備える。

【0030】

一対の円形部材11,11は、同様の構成を備える。円形部材11は、円形のリング状に形成された金属製(例えば、鋼製)の平板である。円形部材11は、外面11aと内面11bとを有し、内面11bには、背板13の幅方向端部が挿入される円形の溝14Aが設けられている(図4参照)。また、内面11bには、溝14Aの内側に、溝14Aと同心で、セグメント2の溝2f(図1B)を形成するためのリング状の凸部14Bが形成されている。

【0031】

また、各円形部材11には、所定の間隔を空けて、複数の貫通孔15Aが設けられている。各貫通孔15Aは、継手部材12を円形部材11に固定手段であるボルト16で固定するためのボルト孔として使用される。さらに、各円形部材11には、セグメント2の穴2eを形成するための複数の貫通孔15Bが形成されている。貫通孔15Bを用いてリング間継手用の埋設金物が設置される。なお、図2に示す例では、貫通孔15A間に、三つの貫通孔15Bが形成され、セグメント2の側面に三つの穴2eが形成されるようにしている。但し、穴2eの数は適宜設定可能であり、穴2eの数に応じた貫通孔15Bを設けることができる。

【0032】

型枠10は、組み立て後に、遠心成型装置30の遠心ドラム33内に設置される(図8参照)。このため、一対の円形部材11,11の外径は、遠心ドラム33の内径に応じたサイズを有する。

【0033】

また、円形部材11のリング幅長さL(図5)は、セグメント2の厚さ以上となるように形成されている。なお、本実施形態における円形部材11は、型枠10が遠心ドラム内に配置された場合において、型枠10内をコンクリート供給ノズルのような機器等が通過可能とするために、円形部材11の中央部を大きく開口してリング状に形成している。従って、円形部材11の開口部の形状及び数は、遠心成型用型枠が遠心ドラム内に配置された場合の状況に鑑みて適宜設定可能である。

【0034】

図3は、継手部材12の構成例を示す図である。継手部材12は、帯状の矩形に形成された鋼製の平板状部材である仕切板12aと、仕切板12aの内面23aにおける長手方向の両端部から同方向に延出するようにそれぞれ取り付けられた支持板12b,12bとを備えたコの字状に形成されている。仕切板12aの長手方向の長さは、型枠10で成形されるセグメント2の幅長さで形成されている。仕切板12aの中間部分には、セグメント2間の連結用のボルトを挿入するための貫通孔12e,12eと、ボルトを貫通孔12e,12eに通すための凹部2d,2d(図1B)を形成するための箱抜き用部材12f,12fが設けられている。また、仕切板12aの長手方向の両端面21,21と、長手方向の支持板12b,12bが取り付けられた内面23aと逆側の外面23bには、連続する溝12gが形成されている。長手方向端面に設けられた溝12gは、リング状部材11の内面11bに設けられた凸部14Bが挿入されるように設けられ、完成したセグメント2における溝2f(図1B)と連続するように設けられている。各支持板12b,12bは、継手部材12を一対の円形部材11,11に固定支持するための鋼板であり、ボルト孔12cをそれぞれ有している。

【0035】

継手部材12は、一対の円形部材11,11が所定の間隔(セグメント2の幅方向長さ)を空けた状態で対向するように、継手部材12の各端部が円形部材11,11の各内面11b,11bに固定手段であるボルト16によって着脱自在に固定される(図2、図6参照)。

【0036】

すなわち、継手部材12は、図6に示すように、一対の円形部材11,11の間に配置され、支持板12b,12bのボルト孔12c,12cと各円形部材11の貫通孔15Aとが位置合わせされた状態で、ボルト16を円形部材11の外面11a側から貫通孔15A及びボルト孔12cに挿入することによって、各円形部材11の内面11bに固定される。

【0037】

継手部材12の各支持板12bが各円形部材11にボルト16によって固定されることにより、一対の円形部材11,11は、図5に示すように、所定の間隔を空けて平行且つ同軸で対向配置された状態となる。

【0038】

継手部材12は、型枠10に対するコンクリート打設時において、型枠10によって製造される複数のセグメント2の境界を規定する仕切壁として機能する。すなわち、コンクリートの打設により、仕切板12aを挟んだ両側に異なるセグメント2が形成される。コンクリートの打設により、継手部材12はコンクリートに接触ないし埋設され、セグメント2の一部となる(図1B参照)。

【0039】

図6に示す例では、テーパーを有しないセグメント2を製造すべく、継手部材12の仕切板12aは、円形部材11の軸に対して平行に配置される。これに対し、テーパーを有するセグメント(ABK型セグメントや、台形及び平行四辺形のセグメントピースから形

成されるセグメントリング)が製造される場合には、仕切板12aが円形部材11の軸に対して斜めに配置される。

【0040】

また、一対の円形部材11,11の内側にテーパー状の円筒部材(スペーサ)を分割して設置することで、曲線用のテーパーセグメントリングを容易に作製することができる(詳細は後述)。要は、型枠10を用いて、様々な形状のセグメントピースから形成される直線対応タイプ及び曲線対応タイプのセグメントリングを製造することができる。

【0041】

なお、本実施形態では、説明を簡単にするため、継手部材12の各端部が一つのボルト16で固定されるように構成されている。但し、実際には、継手部材12の回転を防止するために、継手部材12の端部が複数のボルトで固定されるように、各支持板12bが複数のボルト孔12cを有し、且つ円形部材11,11が各支持板12bに設けられた複数のボルト孔に対応する複数の貫通孔15Aを有するように構成される。

【0042】

図2に戻って、背板13は、セグメント2の長手方向(リング周方向)の外面形状に合わせて形成された円弧状部材である。各背板13の幅方向の各端部13aは、継手部材12を一対の円形部材11,11に固定する際に、各円形部材11の内面11bに設けられた溝14A(図4)に挿入される(図5参照)。そして、継手部材12の各端部が円形部材11,11間にボルト16で固定される(ボルト締めされる)ことによって、円形部材11,11によって挟持された状態となる。環状の溝14Aは、円形部材11と同心となるように形成されており、複数の背板13で形成される円筒体と円形部材11,11とは同心(同軸)となる。

【0043】

図6は、一対の円形部材11,11間に背板13,13が挟持された状態で、継手部材12がボルト16,16によって固定された状態を示し、図7は、図6のA−A断面を示す。

【0044】

図6に示すように、継手部材12の固定状態では、仕切板12aの長手方向の端面21,21は、円形部材11,11の内面11b,11bと密着するように設けられる。また、図7に示すように、継手部材12の固定状態において、仕切板12aの短手方向の外側の端面22は、背板13,13と密着するように設けられる。

【0045】

このようにして、円形部材11,11と、仕切板12aと、背板13とで囲まれた空間Sが形成される。この空間Sにコンクリートが打設(充填)され、硬化した後に脱型されることで、セグメント2(図1B)が得られる。

【0046】

また、図6及び図7に示すように、仕切板12aの箱抜き用部材12f,12fが設けられていない側の端面23bに対し、脱型用部材である脱型用板17の正面17a(図3)が密着するように設置される。脱型用板17は例えば薄手の鋼板であり、外縁形状が仕切板12aとほぼ同形状に形成されている。

【0047】

図3に示すように、脱型用板17の中間部分には、仕切板12aの貫通孔12e,12eに対応する貫通孔17b,17bが設けられている。また、脱型用板17の長手方向の両端面17c,17cには、仕切板12aの溝12gに対応する溝17d,17dがそれぞれ設けられている。さらに、脱型用板17の背面17eには、セグメント2の端面2b(図1B)に溝2fを形成するための直線状の凸部17fが、脱型用板17の長手方向に亘って設けられている。

【0048】

また、脱型用板17の背面17e側には、インサートナット12d,12dが、ナット穴2c,2cを貫通孔17b,17bに合わせて配置される。これにより、ナット穴2c

,2cが仕切板12の貫通孔12e,12eに対向した状態となる。その後、例えば、各凹部12f,12fから貫通穴12e,12eに挿入された各ボルトが貫通穴17b,17bを通ってナット穴2c,2cに挿入され、ボルト締めされることによって、脱型用板17及びインサートナット12d,12dが継手部材12に固定された状態とすることができる。尤も、脱型用板17及びインサートナット12d,12dは、他の固定器具を用いて型枠10内に固定配置されるようにしても良い。例えば、脱型用板17は、図6に示すように、円形部材11,11間に挟持されることで、型枠10の回転によって容易に脱落しないように支持される。或いは、脱型用板17は、仕切板12aの端面23bに接着されるようにしても良い。脱型用板17は、コンクリートが端面23bに接触した状態で硬化し、コンクリートが端面23bに強固に接着して脱型作業を困難にするのを防止するために設けられる。但し、脱型用板17は必須の構成要素ではない。

【0049】

なお、図7に示す例では、仕切板12aの端面22と密接する背板13,13は、隙間を空けて配置された状態となっているが、背板13,13同士が接触しても良い。

【0050】

また、図2に示す例では、4つの背板13を用いる例が示されている。これに対し、背板13の数は、背板13間が継手部材12の端面22で塞がれるようにすることができれば、継手部材12の数を採用することができる。例えば、図2に示す例において、二つの背板を適用したり、円筒状の一つの背板を採用したりすることができる。また、本実施形態では、溝14Aは、一続きの円形溝として形成されているが、同一円周上に配置された複数の円弧の溝から構成されていても良い。

【0051】

次に、上記した型枠10を用いたセグメント2の製造方法について説明する。本製造方法は、外径が3m程度のヒューム管の規格に応じた既存の遠心成型装置を用いてセグメントリングを形成する複数のセグメント2(セグメントピース)を一つの型枠10で一度に成型する例について説明する。なお、本実施形態の型枠10を用いて製造されるセグメントリング1の外径は、例えば2〜3mで、セグメント2の幅は0.5〜1mである。

【0052】

最初に、型枠10を組み立てる。すなわち、一対の円形部材11,11の内面11b,11b間に、4つの背板13と4つの継手部材12とが挟まれた状態で、各継手部材12を固定手段としてのボルト16で円形部材11にボルト締めすることにより固定する。これによって、型枠10が組み立てられる。型枠10は、複数のボルト16の除去により円形部材11,11と継手部材12とを分離可能となっている。型枠10の組み立て工程では、少なくとも、一度に遠心ドラム33(図8)内に配置可能な数の型枠10が組み立てられる。

【0053】

この型枠10の組み立て工程において、円形部材11,11,仕切板12a及び背板13で囲まれた空間S(図6,図7)に鉄筋を配置したり、セグメント2に設けられるピース間継手やリング間継手用のスペースを設けるための型を設置したり、空間Sを形成する部位に剥離剤を塗布したりすることができる。上述した脱型用板17やインサートナット12d,12dの配置は、このときに行われる。さらに、組み立てられた型枠10の部材間に止水工を実施することで、水密性の高いコンクリート打設空間(空間S)を形成することができる。

【0054】

図8は、型枠10が適用される遠心成型装置30の側面図であり、図9は、図8に示した遠心成型装置30の正面図である。図8及び図9に示すように、遠心成型装置30は、平行配置されたローラ31,32と、ローラ31,32上に載置された円筒状の遠心ドラム33とを備える。

【0055】

遠心ドラム33内には、型枠10を設置するための円柱状の内部空間34が設けられて

おり、型枠10は、遠心ドラム33内において、遠心ドラム33と同軸になる状態で着脱可能に取り付けられる。また、図8に示されるように、遠心ドラム33内には、複数の型枠10(図8では3つ)が一度に配置される。

【0056】

ローラ31は、図示しない駆動装置(例えばモータ)と接続されており、駆動装置からの動力をチェーン又はベルトを介して得て回転する。ローラ31が回転することによって、遠心ドラム33は、所定速度で回転することができる。遠心ドラム33の回転中に、遠心ドラム33の内部空間34に配置されたコンクリート供給装置35からコンクリートが型枠10内に流し込まれる。

【0057】

コンクリート供給装置35は、遠心ドラム33内を軸方向に渡されたコンクリート供給用のパイプと、パイプから各型枠10の空間Sへ向かって上方からコンクリートを供給するための供給口とを有し、パイプに送り込まれるコンクリートが各供給口から下方の空間Sへ落ちることによって、空間Sにコンクリートが充填される。このようにして、回転する遠心ドラム33内の各型枠10の空間Sにコンクリートが充填(打設)され、遠心締め固めが行われる。なお、コンクリート供給装置35の代わりに、ベルトコンベアを適用することもできる。

【0058】

コンクリートの打設から所定時間が経過すると、ローラ31、すなわち遠心ドラム33の回転が停止され、各型枠10の継手部材12周辺のコンクリート仕上げが行われる。このとき、継手部材12(仕切板12a)の短手方向長さを定規としてコンクリート仕上げを行うことができ、コンクリート仕上げを容易に行うことができる。

【0059】

その後、遠心ドラム33から各型枠10が取り出され、養生のために所定時間放置される。遠心ドラム33から各型枠10が取り出されると、予め組み立てておいた複数の型枠10を直ちに遠心ドラム33に設置し、次の打設工程を行うことができる。

【0060】

養生が済むと、型枠10を分解することで、脱型作業が行われる。このとき、型枠10からボルト16を抜き取ることで、円形部材11,11が離脱される。このとき、円筒状の成型物は、仕切板12aを境界として分離される。脱型用板17が仕切板12aの端面23bに密着してコンクリートの端面23bへの接触が防止されているので、円筒状の成型物は、容易に4つのピースに分割することができる。

【0061】

そして、各ピースから脱型用板17及び背板13を取り外すことで、図1Aに示したようなセグメントリング1を形成するための複数のセグメント2が得られる。継手部材12は、そのままセグメント2の一部として使用される(図1B)。このため、脱型作業を簡易にすることができる。また、複数のピースへの分解後、仕上げ工程が行われる。この仕上げ工程において、継手部材12は、セグメント2の端部に残置されており、仕切板12aの短手方向長さを基準として、端部仕上げ時における定規の役目を果たすことができる。

【0062】

上述した実施形態によれば、型枠10は、円形部材11,11に挟持される背板13を有しており、セグメント2の外側面は背板13により成型される。すなわち、遠心ドラム33の内部空間34の面が型枠の一部として使用されないので、養生が終了する前に型枠10を遠心ドラム33内から取り出して、遠心成型装置を次のセグメント製造に用いることができる。すなわち、遠心成型装置30の休止時間を短くし、稼働時間を長くすることができる。これによって、多数の型枠10を予め用意すれば、所定時間当たりに製造可能なセグメント数を増やすことが可能となる。

【0063】

また、型枠10を構成する一対の円形部材11,11、及び複数の背板13は繰り返し

使用が可能である。このため、セグメント2の製造に要求される主な鋼材は継手部材12となるので、セグメント2の製造に必要な鋼材費を抑えることができる。従って、型枠費用、鋼材費が抑えられるので、セグメント2を安価に作成することができる。

【0064】

また、本実施形態では、一つの型枠10で、セグメントリング1を形成する全てのセグメントピース2A〜2Dが製造されるように構成し、さらに、遠心ドラム33の軸方向長さを考慮して、複数の型枠10を設置できる長さになるように、セグメント2の幅方向長さが決められている。これによって、セグメントリング1の製造効率を向上させることができる。

【0065】

さらに、本実施形態によれば、上記した特許文献1、2が有していた以下のような課題を解決することができる。

【0066】

(1)製品(セグメント)の5面(背面、4側面)に型枠の鋼材が残り、製品可価格が高価になる。

【0067】

(2)仕切板の撤去によりセグメントの端部に欠損が生じ、セグメントリングの真円度が崩れる。

【0068】

(3)打設空間の水密性が得にくく、製品表面に水道(ミズミチ)が残りやすい。

【0069】

すなわち、上記課題(1)に対しては、セグメント2の一側面のみが継手部材12で被覆された状態となるので、セグメント2に使用される鋼材の量を減らすことができ、セグメント2の単価を下げることができる。

【0070】

また、上記課題(2)に対しては、型枠10のセグメント端部部分に継手部材12及び脱型用板17を配置し、継手部材12はそのままセグメント2の一部とし、脱型用板17は、型枠10の分解後にセグメント2から剥がせば良い。従って、セグメント2の欠損が生じにくく、セグメントリング1の真円度を良好にすることができる。

【0071】

さらに、上記課題(3)に対しては、型枠10の部材間の繋ぎ目(接合部分)に止水工を施すことで、止水性の高い打設空間(空間S:図7)を形成することができる。本実施形態の型枠10は、以下の変形が可能である。図10は、脱型用板の変形例を示す図である。本実施形態で説明した脱型用板17は、脱型を容易にするために用いられ、最終製品としてのセグメント2からは除去される。

【0072】

これに対し、図10に示すように、脱型用板17の仕切板12aの端面23bと接触させる正面(第1の面)17aと逆側の背面(第2の面)17eにアンカー部材17Bを設け、アンカー部材17Bがコンクリートの打設によってコンクリート内に埋設されるようにしても良い。この場合には、脱型用板17をセグメントから除去する工程を省略可能となる。また、この場合には、脱型部材17の正面17aに対し、仕切板12の溝12gと同様の溝17gが形成され、セグメント2にシール部材を掛け留めるために使用される。

【0073】

図11(a)、図11(b)は、円形部材11の変形例(円形部材11A)を示す断面図である。図11(a)は、変形例に係る円形部材11Aを直径方向で切断したときの断面を円形部材11Aの軸方向と直交する方向からみた状態を示し、図11(b)は、図11(a)に示す円形部材11Aの斜視図である。図11(a)(b)に示すように、円形部材11Aの内面11bには、背板13の幅方向短部が挿入される複数の環状溝(円形溝)14a,14b及び14cを形成することができる。この場合、円形溝14a,14b,及び14cは円形部材11と同心となるように形成される。

【0074】

このような円形部材11では、円形溝14a,14b,14cに応じた背板13及び継手部材12が用意される。そして、使用する円形溝14a〜14cの何れかに応じた背板13及び継手部材12を選択することで、外径サイズの異なるセグメントリングを同一の円形部材11Aを用いて製造することができる。このため、型枠10に要する費用を抑えることができる。

【0075】

さらに、本実施形態は、以下のような改良を行うことができる。図12(A)(B)は、実施形態の遠心成型用型枠の他の実施形態を示す図であり、型枠10内に複数のスペーサSPを取り付けた状態を模式的に示す図である。図12(A)は、図2に示した型枠10内に複数のスペーサSPが配置された状態において、一対の円形部材11,11を半円形に切断し、且つ手前側に位置する二つの背板13,13を除いた状態を示す。図12(B)は、複数のスペーサSPと継手部材12とを軸方向から見た状態を模式的に示す。

【0076】

複数のスペーサSPは、一方の端面が軸に対して直交し他方の端面が軸に対して斜めに交わる円筒体を4分割したものであり、鋼材を用いて形成されている。

各スペーサSPは、各継手部材12を挟んで、各スペーサSPは、一方の端面を円形部材11の一方の内面11bに接触させた状態で、例えば溶接により固定される。但し、ボルト等を用いて固定するようにしても良い。

【0077】

各スペーサSPは、図示しないが、円形部材11の貫通孔15B(図2)と連通する複数の貫通孔を有し、各貫通孔を用いてリング間継手用の埋設金物が設置される。但し、上記貫通孔の代わりに、スペーサSPの他方の端面の、貫通孔15Bと軸方向で同一直線上となる位置に穴を設け、当該穴を用いて埋設金物が設置されるようにしても良い。

【0078】

また、図示しないが、各スペーサSPの他方の端面には、セグメント2の溝2f(図1B)を形成するための環状の凸部14Bに相当する環状の凸部が形成されている。各スペーサSPの外周面形状は、背板13の内周面形状に合わせて形成されている。

【0079】

このような複数のスペーサSPの適用により、一方の端面が軸に対して斜めになったテーパータイプのセグメントリングを型枠10により作製することができる。このようなセグメントリングは、トンネルの曲線部分(カーブ)に合わせて管を設置するために使用される。スペーサSPは、簡易溶接により円形部材11に取り付けられるので、容易に円形部材11から取り外すことができ、再利用可能である。

【符号の説明】

【0080】

S・・・コンクリート打設空間

SP・・・スペーサ

1・・・セグメントリング

2・・・セグメント

2a,2b・・・周方向の端面

2c,2c・・・ナット穴

2d、2d・・・凹部

2e・・・穴

2f・・・溝

10・・・遠心成型用型枠

11,11A・・・円形部材

12・・・継手部材(仕切部材)

12a・・・仕切板

12b・・・支持板

12c・・・孔

12d・・・インサートナット

12e・・・貫通孔

12f,12f・・・箱抜き用部材

13・・・背板

13a・・・幅方向端部

14A・・・溝

14B・・・凸部

15A・・・貫通孔

15B・・・ボルト孔

16・・・ボルト

17・・・脱型用板

17a・・・脱型用板の正面

17b,17b・・・貫通孔

17c,17c・・・脱型用板の長手方向の端面

17d,17d,17g・・・溝

17e・・・脱型用板の背面

17f・・・凸部

21,21・・・仕切板の長手方向の端面

22・・・仕切板の短手方向の外側の端面

23a・・・仕切板の内面

23b・・・仕切板の外面30・・・遠心成型装置

31,32・・・ローラ

33・・・遠心ドラム

34・・・内部空間

35・・・コンクリート供給装置

【技術分野】

【0001】

本発明は、コンクリートセグメントの遠心成型用型枠に関する。

【背景技術】

【0002】

従来、シールド工法において適用される鉄筋コンクリート(RC)セグメントの製造方法の一つとして、遠心成型方法がある。

【0003】

例えば、遠心成型方法の一つとして、遠心型枠の内側に、回転軸方向に複数のリング間仕切部材を配設するとともに、円周方向に複数のセグメント間仕切部材を配設した後、遠心型枠を回転させながらコンクリートを打設することにより、複数リングのセグメントを遠心成型するものがある(例えば、特許文献1)。

【0004】

或いは、遠心成形装置の遠心成形型の内径面の両端部に着脱可能に取り付けられた一対の環状の端枠を設け、端枠間にセグメント型枠を配置して、円弧状の外周面と四側面が鋼板製の被覆枠によって被覆一体化された鋼板補強型のセグメントを形成するものがある(例えば、特許文献1,図2,図3、図4)。

【0005】

また、セグメント成型部が上記した端枠間に掛け渡された複数の仕切板を有し、遠心成形装置を駆動して遠心成形型を所要の速度で回転させつつ外部からコンクリート供給ノズルでコンクリートを充填する(例えば、特許文献2、図9、図10、図11)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−162273号公報

【特許文献2】特開2008−284751号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述したような特許文献1及び特許文献2における、遠心型枠ないし遠心成形型内に直接にコンクリートを打設する方法では、コンクリートが十分に硬化するまでの間、コンクリートを遠心型枠ないし遠心成形型から脱型できなかった。

【0008】

本発明は、上記問題点に鑑みなされたものであり、コンクリートセグメントを効率良く製造可能な技術を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明は、上述した課題を解決するため、以下の手段を採用する。

【0010】

遠心成形装置の遠心ドラム内に着脱自在に取り付けられるコンクリートセグメントの遠心成型用型枠であって、

一対の円形部材と、

前記一対の円形部材が一定の間隔を空けて平行且つ同軸で対向配置されるように、前記一対の円形部材間を掛け渡す状態で各端部が前記一対の円形部材の各内面に固定手段によって着脱自在に固定される複数の仕切部材と、

前記複数の仕切部材が前記一対の円形部材に固定された状態において、前記一対の円形部材により円筒状に挟持される少なくとも一つの背板と、

を含む。

【0011】

本発明の一態様によれば、対向配置された一対の円形部材間で少なくとも一つの背板が円筒状に挟持される状態で複数の仕切部材を固定手段により固定することで、コンクリートセグメントの遠心成型用型枠を組み立てることができる。その後、組み立てられた遠心成型用型枠を遠心ドラム内に配置し、遠心ドラムを回転させながらコンクリートを打設し、円形部材、仕切部材及び背板で囲まれた空間がコンクリートで満たされることで、コンクリートセグメントが製造される。コンクリートがある程度硬化した時点で、遠心ドラムから遠心成型用型枠を取り出し、コンクリートを養生することができる。従って、コンクリートの養生が済むまで遠心ドラムを休止させる必要がない。従って、遠心ドラムの稼働率を高めることができ、セグメントの製造効率を高めることができる。

【0012】

なお、組み立てられた遠心成型用型枠における、円形部材、仕切部材及び背板で囲まれた空間に鉄筋を配置することで、コンクリートの打設によりRCセグメントを得ることもできる。

【0013】

また、本発明の一態様において、前記一対の円形部材の各内面には環状の溝が形成されており、前記背板の幅方向の各端部が前記各内面の溝に挿入された状態で前記一対の円形部材により挟持されるように構成可能である。これによって、複数の背板を適正に狭持することができる。

【0014】

また、本発明の一態様において、前記一対の円形部材の各内面には複数の環状の溝が形成されており、前記複数の背板の幅方向の各端部が前記各内面の前記複数の円形溝のいずれか一つに嵌め込まれた状態で前記一対の円形部材によって挟持されるように構成可能である。このように、円形溝の位置に応じた背板を挟持することで、製造すべきコンクリートセグメントのサイズを容易に変更することができる。

【0015】

また、本発明の一態様において、前記複数の仕切部材の少なくとも一つに密着した状態で着脱自在に取り付けられる少なくとも一つの板状部材をさらに含むように構成することができる。このようにすれば、仕切部材と板状部材とが密着する部位にコンクリートが接するのを防止でき、遠心成型用型枠からの脱型作業を容易にすることができる。

【0016】

さらに、本発明の一態様において、前記板状部材は、前記仕切部材に密着させる第1の面と、打設されるコンクリート内に埋設される少なくとも一つのアンカー部材が突出する第2の面とを含むように構成することができる。このようにすれば、第1の面がコンクリートセグメントの周方向端面とされたコンクリートセグメントを得ることができる。このため、脱型後に板状部材をコンクリートセグメントから離脱させる必要がないので、コンクリートセグメントから板状部材の離脱作業を省略することができる。

【0017】

さらに、本発明の一態様において、一方の軸方向端面が軸に対して直交する平面で、他方の軸方向端面が軸に対して斜めに交わる平面を有する円筒体が前記仕切部材に応じて分割された複数のスペーサを更に含み、各スペーサは、前記一方の軸方向端面を前記一対の円形部材の一方の内面に接触させて取り付けられるように構成しても良い。このようにすれば、テーパーを有する曲線対応のセグメントリングを作製することができる。

【0018】

また、本発明の他の態様は、一対の円形部材の各内面に、複数の仕切部材の各端部を固定手段により固定することで、前記一対の円形部材間に複数の仕切部材が掛け渡され、且つ前記一対の円形部材間に少なくとも1つの背板が円筒状に挟持された遠心成型用型枠を組み立て、

前記遠心成型用型枠を遠心ドラム内に配置し、

前記遠心ドラムを回転させながら前記遠心成型用型枠内にコンクリートを打設し、

前記打設後に前記遠心成型用型枠を前記遠心ドラムから取り出して前記コンクリートを養生し、

前記遠心成型用型枠を分解する

ことを含むコンクリートセグメントの製造方法である。

【発明の効果】

【0019】

本発明によれば、セグメントを効率良く製造することができる。

【図面の簡単な説明】

【0020】

【図1A】実施形態に係る遠心成型用型枠を用いて製造されるセグメントにより構成されるセグメントリングの例を示す。

【図1B】図1に示したセグメントリングを構成するセグメントの例を示す。

【図2】実施形態に係るコンクリートセグメントの遠心成型用型枠の分解説明図である。

【図3】図2に示した仕切部材及び脱型用板の例を示す図である。

【図4】円形部材の内面の一部を示す図である。

【図5】背板を挟持した状態における一対の円形部材の断面図である。

【図6】円形部材に対する仕切部材及び脱型用板の取り付け状態の説明図である。

【図7】図6のA−A断面図である。

【図8】複数の遠心成型用型枠が設置された状態の遠心成型装置を側面から見た図である。

【図9】図8に示した遠心成型装置を正面から見た図である。

【図10】脱型用板の変形例を示す図である。

【図11】円形部材の変形例を示す図であり、内面に複数の円形溝が設けられた円形部材を示す。

【図12】図12(A)は、図2に示した型枠内に複数のスペーサが配置された状態において、一対の円形部材を半円形に切断し、且つ手前側に位置する二つの背板を除いた状態を示す。図12(B)は、複数のスペーサと継手部材とを軸方向から見た状態を模式的に示す。

【発明を実施するための形態】

【0021】

以下、図面を参照して、本発明の実施形態に係るコンクリートセグメントの遠心成型用型枠及び遠心成型用型枠を用いたコンクリートセグメントの製造方法について説明する。

【0022】

図1A及び図1Bは、遠心成型用型枠を用いて製造されるコンクリートセグメント(以下、単に「セグメント」と表記)の例を示す。図1Aには、円筒状のセグメントリング1が示されており、図1Bには、図1Aに示したセグメントリング1を形成するセグメント(セグメントピース)2の一つが示されている。

【0023】

図1Aにおいて、セグメントリング1は、遠心成型方法により製造された4つのセグメント2A,2B,2C及び2Dから形成されている(以下、セグメント2A,2B,2C及び2Dを区別しない場合には、「セグメント2」との表記を用いる。)

各セグメント2は、二つの周方向端面2a,2bを有する円弧状に形成されており、周方向の端部の一方が、金属部材(継手部材12:後述)で被覆された状態となっており、金属部材によって端面2aが形成されている。

【0024】

また、各セグメント2の一方の端面2b側には、セグメント2同士をセグメント2の周方向で連結するためのインサートナット12d,12d(図3参照)が埋設されており、端面2bには、インサートナット12d,12dのナット穴2c,2cが開口されている。一方、セグメント2の他方の端面2aを有する金属部材には、ナット穴2c,2cに挿

入されるピース間連結用の各ボルト(図示せず)を挿通するための貫通孔12e,12eが形成されており、貫通孔12e,12eは、セグメント2の端面2a側に設けられた凹部2d,2dに連通している。このようにして、各ボルトが凹部2d,2dから貫通孔12e,12eに挿入され、他のセグメント2の端面2bに設けられたナット穴2c,2cに挿入されてインサートナット12d,12dと螺合されることによって、セグメント2同士が周方向に連結(ピース間接続)されるようになっている。

【0025】

また、セグメント2の幅方向の各端面には、セグメントリング1をその軸方向にリング間継手(図示せず)で連結するための複数の穴2eが設けられている。さらに、セグメント2の周方向の端面2b及び幅方向の各端面には、止水用のシール部材(例えば、リング状のゴム、或いはゴムカバー)をセグメント2の全側面に亘って掛け留めるための溝2fが形成されている。また、金属部材は、溝2fと連続するように形成された溝12gを有している。

【0026】

このようなセグメント2(セグメントリング1)は、シールド工法を用いたトンネル工事に適用される。例えば、上下水道、又は共同溝の工事において適用される。トンネル工事において、セグメント2A〜2Dがボルト(セグメント間継手)によって周方向に連結されることでセグメントリング1が組み立てられる。各セグメントリング1は、セグメントリング1の外周面が掘削されたトンネルの内周面に接するように配置され、穴2eを用いてトンネル(セグメントリング1)の軸方向に図示しないボルト(リング間継手)で連結される。このように連結された複数のセグメントリング1は、上下水道や共同溝における送水用のパイプ(管)として利用される。

【0027】

なお、図1には、セグメントの例として、各セグメント2の端面がセグメントリング1の軸に対して平行な矩形のセグメント群2A〜2Dを示している。但し、本実施形態の遠心成型用型枠10を用いて、テーパー付きセグメント(例えば、ABKタイプ、台形及び平行四辺形タイプ、或いは曲線対応のテーパータイプ)を製造することも可能である。

【0028】

図2は、図1に示したような複数のセグメント2(2A〜2D)を製造するために使用される遠心成型用型枠10(以下、単に「型枠10」と表記する)の分解説明図である。

【0029】

図2において、型枠10は、大略して、一対の円形部材(リング部材)11,11と、複数の仕切部材としての複数の継手部材12と、複数の背板13とを備える。

【0030】

一対の円形部材11,11は、同様の構成を備える。円形部材11は、円形のリング状に形成された金属製(例えば、鋼製)の平板である。円形部材11は、外面11aと内面11bとを有し、内面11bには、背板13の幅方向端部が挿入される円形の溝14Aが設けられている(図4参照)。また、内面11bには、溝14Aの内側に、溝14Aと同心で、セグメント2の溝2f(図1B)を形成するためのリング状の凸部14Bが形成されている。

【0031】

また、各円形部材11には、所定の間隔を空けて、複数の貫通孔15Aが設けられている。各貫通孔15Aは、継手部材12を円形部材11に固定手段であるボルト16で固定するためのボルト孔として使用される。さらに、各円形部材11には、セグメント2の穴2eを形成するための複数の貫通孔15Bが形成されている。貫通孔15Bを用いてリング間継手用の埋設金物が設置される。なお、図2に示す例では、貫通孔15A間に、三つの貫通孔15Bが形成され、セグメント2の側面に三つの穴2eが形成されるようにしている。但し、穴2eの数は適宜設定可能であり、穴2eの数に応じた貫通孔15Bを設けることができる。

【0032】

型枠10は、組み立て後に、遠心成型装置30の遠心ドラム33内に設置される(図8参照)。このため、一対の円形部材11,11の外径は、遠心ドラム33の内径に応じたサイズを有する。

【0033】

また、円形部材11のリング幅長さL(図5)は、セグメント2の厚さ以上となるように形成されている。なお、本実施形態における円形部材11は、型枠10が遠心ドラム内に配置された場合において、型枠10内をコンクリート供給ノズルのような機器等が通過可能とするために、円形部材11の中央部を大きく開口してリング状に形成している。従って、円形部材11の開口部の形状及び数は、遠心成型用型枠が遠心ドラム内に配置された場合の状況に鑑みて適宜設定可能である。

【0034】

図3は、継手部材12の構成例を示す図である。継手部材12は、帯状の矩形に形成された鋼製の平板状部材である仕切板12aと、仕切板12aの内面23aにおける長手方向の両端部から同方向に延出するようにそれぞれ取り付けられた支持板12b,12bとを備えたコの字状に形成されている。仕切板12aの長手方向の長さは、型枠10で成形されるセグメント2の幅長さで形成されている。仕切板12aの中間部分には、セグメント2間の連結用のボルトを挿入するための貫通孔12e,12eと、ボルトを貫通孔12e,12eに通すための凹部2d,2d(図1B)を形成するための箱抜き用部材12f,12fが設けられている。また、仕切板12aの長手方向の両端面21,21と、長手方向の支持板12b,12bが取り付けられた内面23aと逆側の外面23bには、連続する溝12gが形成されている。長手方向端面に設けられた溝12gは、リング状部材11の内面11bに設けられた凸部14Bが挿入されるように設けられ、完成したセグメント2における溝2f(図1B)と連続するように設けられている。各支持板12b,12bは、継手部材12を一対の円形部材11,11に固定支持するための鋼板であり、ボルト孔12cをそれぞれ有している。

【0035】

継手部材12は、一対の円形部材11,11が所定の間隔(セグメント2の幅方向長さ)を空けた状態で対向するように、継手部材12の各端部が円形部材11,11の各内面11b,11bに固定手段であるボルト16によって着脱自在に固定される(図2、図6参照)。

【0036】

すなわち、継手部材12は、図6に示すように、一対の円形部材11,11の間に配置され、支持板12b,12bのボルト孔12c,12cと各円形部材11の貫通孔15Aとが位置合わせされた状態で、ボルト16を円形部材11の外面11a側から貫通孔15A及びボルト孔12cに挿入することによって、各円形部材11の内面11bに固定される。

【0037】

継手部材12の各支持板12bが各円形部材11にボルト16によって固定されることにより、一対の円形部材11,11は、図5に示すように、所定の間隔を空けて平行且つ同軸で対向配置された状態となる。

【0038】

継手部材12は、型枠10に対するコンクリート打設時において、型枠10によって製造される複数のセグメント2の境界を規定する仕切壁として機能する。すなわち、コンクリートの打設により、仕切板12aを挟んだ両側に異なるセグメント2が形成される。コンクリートの打設により、継手部材12はコンクリートに接触ないし埋設され、セグメント2の一部となる(図1B参照)。

【0039】

図6に示す例では、テーパーを有しないセグメント2を製造すべく、継手部材12の仕切板12aは、円形部材11の軸に対して平行に配置される。これに対し、テーパーを有するセグメント(ABK型セグメントや、台形及び平行四辺形のセグメントピースから形

成されるセグメントリング)が製造される場合には、仕切板12aが円形部材11の軸に対して斜めに配置される。

【0040】

また、一対の円形部材11,11の内側にテーパー状の円筒部材(スペーサ)を分割して設置することで、曲線用のテーパーセグメントリングを容易に作製することができる(詳細は後述)。要は、型枠10を用いて、様々な形状のセグメントピースから形成される直線対応タイプ及び曲線対応タイプのセグメントリングを製造することができる。

【0041】

なお、本実施形態では、説明を簡単にするため、継手部材12の各端部が一つのボルト16で固定されるように構成されている。但し、実際には、継手部材12の回転を防止するために、継手部材12の端部が複数のボルトで固定されるように、各支持板12bが複数のボルト孔12cを有し、且つ円形部材11,11が各支持板12bに設けられた複数のボルト孔に対応する複数の貫通孔15Aを有するように構成される。

【0042】

図2に戻って、背板13は、セグメント2の長手方向(リング周方向)の外面形状に合わせて形成された円弧状部材である。各背板13の幅方向の各端部13aは、継手部材12を一対の円形部材11,11に固定する際に、各円形部材11の内面11bに設けられた溝14A(図4)に挿入される(図5参照)。そして、継手部材12の各端部が円形部材11,11間にボルト16で固定される(ボルト締めされる)ことによって、円形部材11,11によって挟持された状態となる。環状の溝14Aは、円形部材11と同心となるように形成されており、複数の背板13で形成される円筒体と円形部材11,11とは同心(同軸)となる。

【0043】

図6は、一対の円形部材11,11間に背板13,13が挟持された状態で、継手部材12がボルト16,16によって固定された状態を示し、図7は、図6のA−A断面を示す。

【0044】

図6に示すように、継手部材12の固定状態では、仕切板12aの長手方向の端面21,21は、円形部材11,11の内面11b,11bと密着するように設けられる。また、図7に示すように、継手部材12の固定状態において、仕切板12aの短手方向の外側の端面22は、背板13,13と密着するように設けられる。

【0045】

このようにして、円形部材11,11と、仕切板12aと、背板13とで囲まれた空間Sが形成される。この空間Sにコンクリートが打設(充填)され、硬化した後に脱型されることで、セグメント2(図1B)が得られる。

【0046】

また、図6及び図7に示すように、仕切板12aの箱抜き用部材12f,12fが設けられていない側の端面23bに対し、脱型用部材である脱型用板17の正面17a(図3)が密着するように設置される。脱型用板17は例えば薄手の鋼板であり、外縁形状が仕切板12aとほぼ同形状に形成されている。

【0047】

図3に示すように、脱型用板17の中間部分には、仕切板12aの貫通孔12e,12eに対応する貫通孔17b,17bが設けられている。また、脱型用板17の長手方向の両端面17c,17cには、仕切板12aの溝12gに対応する溝17d,17dがそれぞれ設けられている。さらに、脱型用板17の背面17eには、セグメント2の端面2b(図1B)に溝2fを形成するための直線状の凸部17fが、脱型用板17の長手方向に亘って設けられている。

【0048】

また、脱型用板17の背面17e側には、インサートナット12d,12dが、ナット穴2c,2cを貫通孔17b,17bに合わせて配置される。これにより、ナット穴2c

,2cが仕切板12の貫通孔12e,12eに対向した状態となる。その後、例えば、各凹部12f,12fから貫通穴12e,12eに挿入された各ボルトが貫通穴17b,17bを通ってナット穴2c,2cに挿入され、ボルト締めされることによって、脱型用板17及びインサートナット12d,12dが継手部材12に固定された状態とすることができる。尤も、脱型用板17及びインサートナット12d,12dは、他の固定器具を用いて型枠10内に固定配置されるようにしても良い。例えば、脱型用板17は、図6に示すように、円形部材11,11間に挟持されることで、型枠10の回転によって容易に脱落しないように支持される。或いは、脱型用板17は、仕切板12aの端面23bに接着されるようにしても良い。脱型用板17は、コンクリートが端面23bに接触した状態で硬化し、コンクリートが端面23bに強固に接着して脱型作業を困難にするのを防止するために設けられる。但し、脱型用板17は必須の構成要素ではない。

【0049】

なお、図7に示す例では、仕切板12aの端面22と密接する背板13,13は、隙間を空けて配置された状態となっているが、背板13,13同士が接触しても良い。

【0050】

また、図2に示す例では、4つの背板13を用いる例が示されている。これに対し、背板13の数は、背板13間が継手部材12の端面22で塞がれるようにすることができれば、継手部材12の数を採用することができる。例えば、図2に示す例において、二つの背板を適用したり、円筒状の一つの背板を採用したりすることができる。また、本実施形態では、溝14Aは、一続きの円形溝として形成されているが、同一円周上に配置された複数の円弧の溝から構成されていても良い。

【0051】

次に、上記した型枠10を用いたセグメント2の製造方法について説明する。本製造方法は、外径が3m程度のヒューム管の規格に応じた既存の遠心成型装置を用いてセグメントリングを形成する複数のセグメント2(セグメントピース)を一つの型枠10で一度に成型する例について説明する。なお、本実施形態の型枠10を用いて製造されるセグメントリング1の外径は、例えば2〜3mで、セグメント2の幅は0.5〜1mである。

【0052】

最初に、型枠10を組み立てる。すなわち、一対の円形部材11,11の内面11b,11b間に、4つの背板13と4つの継手部材12とが挟まれた状態で、各継手部材12を固定手段としてのボルト16で円形部材11にボルト締めすることにより固定する。これによって、型枠10が組み立てられる。型枠10は、複数のボルト16の除去により円形部材11,11と継手部材12とを分離可能となっている。型枠10の組み立て工程では、少なくとも、一度に遠心ドラム33(図8)内に配置可能な数の型枠10が組み立てられる。

【0053】

この型枠10の組み立て工程において、円形部材11,11,仕切板12a及び背板13で囲まれた空間S(図6,図7)に鉄筋を配置したり、セグメント2に設けられるピース間継手やリング間継手用のスペースを設けるための型を設置したり、空間Sを形成する部位に剥離剤を塗布したりすることができる。上述した脱型用板17やインサートナット12d,12dの配置は、このときに行われる。さらに、組み立てられた型枠10の部材間に止水工を実施することで、水密性の高いコンクリート打設空間(空間S)を形成することができる。

【0054】

図8は、型枠10が適用される遠心成型装置30の側面図であり、図9は、図8に示した遠心成型装置30の正面図である。図8及び図9に示すように、遠心成型装置30は、平行配置されたローラ31,32と、ローラ31,32上に載置された円筒状の遠心ドラム33とを備える。

【0055】

遠心ドラム33内には、型枠10を設置するための円柱状の内部空間34が設けられて

おり、型枠10は、遠心ドラム33内において、遠心ドラム33と同軸になる状態で着脱可能に取り付けられる。また、図8に示されるように、遠心ドラム33内には、複数の型枠10(図8では3つ)が一度に配置される。

【0056】

ローラ31は、図示しない駆動装置(例えばモータ)と接続されており、駆動装置からの動力をチェーン又はベルトを介して得て回転する。ローラ31が回転することによって、遠心ドラム33は、所定速度で回転することができる。遠心ドラム33の回転中に、遠心ドラム33の内部空間34に配置されたコンクリート供給装置35からコンクリートが型枠10内に流し込まれる。

【0057】

コンクリート供給装置35は、遠心ドラム33内を軸方向に渡されたコンクリート供給用のパイプと、パイプから各型枠10の空間Sへ向かって上方からコンクリートを供給するための供給口とを有し、パイプに送り込まれるコンクリートが各供給口から下方の空間Sへ落ちることによって、空間Sにコンクリートが充填される。このようにして、回転する遠心ドラム33内の各型枠10の空間Sにコンクリートが充填(打設)され、遠心締め固めが行われる。なお、コンクリート供給装置35の代わりに、ベルトコンベアを適用することもできる。

【0058】

コンクリートの打設から所定時間が経過すると、ローラ31、すなわち遠心ドラム33の回転が停止され、各型枠10の継手部材12周辺のコンクリート仕上げが行われる。このとき、継手部材12(仕切板12a)の短手方向長さを定規としてコンクリート仕上げを行うことができ、コンクリート仕上げを容易に行うことができる。

【0059】

その後、遠心ドラム33から各型枠10が取り出され、養生のために所定時間放置される。遠心ドラム33から各型枠10が取り出されると、予め組み立てておいた複数の型枠10を直ちに遠心ドラム33に設置し、次の打設工程を行うことができる。

【0060】

養生が済むと、型枠10を分解することで、脱型作業が行われる。このとき、型枠10からボルト16を抜き取ることで、円形部材11,11が離脱される。このとき、円筒状の成型物は、仕切板12aを境界として分離される。脱型用板17が仕切板12aの端面23bに密着してコンクリートの端面23bへの接触が防止されているので、円筒状の成型物は、容易に4つのピースに分割することができる。

【0061】

そして、各ピースから脱型用板17及び背板13を取り外すことで、図1Aに示したようなセグメントリング1を形成するための複数のセグメント2が得られる。継手部材12は、そのままセグメント2の一部として使用される(図1B)。このため、脱型作業を簡易にすることができる。また、複数のピースへの分解後、仕上げ工程が行われる。この仕上げ工程において、継手部材12は、セグメント2の端部に残置されており、仕切板12aの短手方向長さを基準として、端部仕上げ時における定規の役目を果たすことができる。

【0062】

上述した実施形態によれば、型枠10は、円形部材11,11に挟持される背板13を有しており、セグメント2の外側面は背板13により成型される。すなわち、遠心ドラム33の内部空間34の面が型枠の一部として使用されないので、養生が終了する前に型枠10を遠心ドラム33内から取り出して、遠心成型装置を次のセグメント製造に用いることができる。すなわち、遠心成型装置30の休止時間を短くし、稼働時間を長くすることができる。これによって、多数の型枠10を予め用意すれば、所定時間当たりに製造可能なセグメント数を増やすことが可能となる。

【0063】

また、型枠10を構成する一対の円形部材11,11、及び複数の背板13は繰り返し

使用が可能である。このため、セグメント2の製造に要求される主な鋼材は継手部材12となるので、セグメント2の製造に必要な鋼材費を抑えることができる。従って、型枠費用、鋼材費が抑えられるので、セグメント2を安価に作成することができる。

【0064】

また、本実施形態では、一つの型枠10で、セグメントリング1を形成する全てのセグメントピース2A〜2Dが製造されるように構成し、さらに、遠心ドラム33の軸方向長さを考慮して、複数の型枠10を設置できる長さになるように、セグメント2の幅方向長さが決められている。これによって、セグメントリング1の製造効率を向上させることができる。

【0065】

さらに、本実施形態によれば、上記した特許文献1、2が有していた以下のような課題を解決することができる。

【0066】

(1)製品(セグメント)の5面(背面、4側面)に型枠の鋼材が残り、製品可価格が高価になる。

【0067】

(2)仕切板の撤去によりセグメントの端部に欠損が生じ、セグメントリングの真円度が崩れる。

【0068】

(3)打設空間の水密性が得にくく、製品表面に水道(ミズミチ)が残りやすい。

【0069】

すなわち、上記課題(1)に対しては、セグメント2の一側面のみが継手部材12で被覆された状態となるので、セグメント2に使用される鋼材の量を減らすことができ、セグメント2の単価を下げることができる。

【0070】

また、上記課題(2)に対しては、型枠10のセグメント端部部分に継手部材12及び脱型用板17を配置し、継手部材12はそのままセグメント2の一部とし、脱型用板17は、型枠10の分解後にセグメント2から剥がせば良い。従って、セグメント2の欠損が生じにくく、セグメントリング1の真円度を良好にすることができる。

【0071】

さらに、上記課題(3)に対しては、型枠10の部材間の繋ぎ目(接合部分)に止水工を施すことで、止水性の高い打設空間(空間S:図7)を形成することができる。本実施形態の型枠10は、以下の変形が可能である。図10は、脱型用板の変形例を示す図である。本実施形態で説明した脱型用板17は、脱型を容易にするために用いられ、最終製品としてのセグメント2からは除去される。

【0072】

これに対し、図10に示すように、脱型用板17の仕切板12aの端面23bと接触させる正面(第1の面)17aと逆側の背面(第2の面)17eにアンカー部材17Bを設け、アンカー部材17Bがコンクリートの打設によってコンクリート内に埋設されるようにしても良い。この場合には、脱型用板17をセグメントから除去する工程を省略可能となる。また、この場合には、脱型部材17の正面17aに対し、仕切板12の溝12gと同様の溝17gが形成され、セグメント2にシール部材を掛け留めるために使用される。

【0073】

図11(a)、図11(b)は、円形部材11の変形例(円形部材11A)を示す断面図である。図11(a)は、変形例に係る円形部材11Aを直径方向で切断したときの断面を円形部材11Aの軸方向と直交する方向からみた状態を示し、図11(b)は、図11(a)に示す円形部材11Aの斜視図である。図11(a)(b)に示すように、円形部材11Aの内面11bには、背板13の幅方向短部が挿入される複数の環状溝(円形溝)14a,14b及び14cを形成することができる。この場合、円形溝14a,14b,及び14cは円形部材11と同心となるように形成される。

【0074】

このような円形部材11では、円形溝14a,14b,14cに応じた背板13及び継手部材12が用意される。そして、使用する円形溝14a〜14cの何れかに応じた背板13及び継手部材12を選択することで、外径サイズの異なるセグメントリングを同一の円形部材11Aを用いて製造することができる。このため、型枠10に要する費用を抑えることができる。

【0075】

さらに、本実施形態は、以下のような改良を行うことができる。図12(A)(B)は、実施形態の遠心成型用型枠の他の実施形態を示す図であり、型枠10内に複数のスペーサSPを取り付けた状態を模式的に示す図である。図12(A)は、図2に示した型枠10内に複数のスペーサSPが配置された状態において、一対の円形部材11,11を半円形に切断し、且つ手前側に位置する二つの背板13,13を除いた状態を示す。図12(B)は、複数のスペーサSPと継手部材12とを軸方向から見た状態を模式的に示す。

【0076】

複数のスペーサSPは、一方の端面が軸に対して直交し他方の端面が軸に対して斜めに交わる円筒体を4分割したものであり、鋼材を用いて形成されている。

各スペーサSPは、各継手部材12を挟んで、各スペーサSPは、一方の端面を円形部材11の一方の内面11bに接触させた状態で、例えば溶接により固定される。但し、ボルト等を用いて固定するようにしても良い。

【0077】

各スペーサSPは、図示しないが、円形部材11の貫通孔15B(図2)と連通する複数の貫通孔を有し、各貫通孔を用いてリング間継手用の埋設金物が設置される。但し、上記貫通孔の代わりに、スペーサSPの他方の端面の、貫通孔15Bと軸方向で同一直線上となる位置に穴を設け、当該穴を用いて埋設金物が設置されるようにしても良い。

【0078】

また、図示しないが、各スペーサSPの他方の端面には、セグメント2の溝2f(図1B)を形成するための環状の凸部14Bに相当する環状の凸部が形成されている。各スペーサSPの外周面形状は、背板13の内周面形状に合わせて形成されている。

【0079】

このような複数のスペーサSPの適用により、一方の端面が軸に対して斜めになったテーパータイプのセグメントリングを型枠10により作製することができる。このようなセグメントリングは、トンネルの曲線部分(カーブ)に合わせて管を設置するために使用される。スペーサSPは、簡易溶接により円形部材11に取り付けられるので、容易に円形部材11から取り外すことができ、再利用可能である。

【符号の説明】

【0080】

S・・・コンクリート打設空間

SP・・・スペーサ

1・・・セグメントリング

2・・・セグメント

2a,2b・・・周方向の端面

2c,2c・・・ナット穴

2d、2d・・・凹部

2e・・・穴

2f・・・溝

10・・・遠心成型用型枠

11,11A・・・円形部材

12・・・継手部材(仕切部材)

12a・・・仕切板

12b・・・支持板

12c・・・孔

12d・・・インサートナット

12e・・・貫通孔

12f,12f・・・箱抜き用部材

13・・・背板

13a・・・幅方向端部

14A・・・溝

14B・・・凸部

15A・・・貫通孔

15B・・・ボルト孔

16・・・ボルト

17・・・脱型用板

17a・・・脱型用板の正面

17b,17b・・・貫通孔

17c,17c・・・脱型用板の長手方向の端面

17d,17d,17g・・・溝

17e・・・脱型用板の背面

17f・・・凸部

21,21・・・仕切板の長手方向の端面

22・・・仕切板の短手方向の外側の端面

23a・・・仕切板の内面

23b・・・仕切板の外面30・・・遠心成型装置

31,32・・・ローラ

33・・・遠心ドラム

34・・・内部空間

35・・・コンクリート供給装置

【特許請求の範囲】

【請求項1】

遠心成形装置の遠心ドラム内に着脱自在に取り付けられるコンクリートセグメントの遠心成型用型枠であって、

一対の円形部材と、

前記一対の円形部材が一定の間隔を空けて平行且つ同軸で対向配置されるように、前記一対の円形部材間を掛け渡す状態で各端部が前記一対の円形部材の各内面に固定手段によって着脱自在に固定される複数の仕切部材と、

前記複数の仕切部材が前記一対の円形部材に固定された状態において、前記一対の円形部材により円筒状に同軸で挟持される少なくとも一つの背板と、

を含むコンクリートセグメントの遠心成型用型枠。

【請求項2】

前記一対の円形部材の各内面には、前記一対の円形部材が前記背板を挟持する状態において、前記背板の幅方向の端部が挿入される環状溝が形成されている

請求項1に記載のコンクリートセグメントの遠心成型用型枠。

【請求項3】

前記一対の円形部材の各内面には、径の異なる複数の環状溝が形成されており、

前記一対の円形部材が前記背板を挟持する状態において、前記背板の幅方向の端部が前記一対の円形部材の各内面に設けられた前記複数の環状溝のいずれか一つに挿入される

請求項1に記載のコンクリートセグメントの遠心成型用型枠。

【請求項4】

前記複数の仕切部材の少なくとも一つに密着した状態で着脱自在に取り付けられる少なくとも一つの板状部材をさらに含む

請求項1から3のいずれか一項に記載のコンクリートセグメントの遠心成型用型枠。

【請求項5】

前記板状部材は、前記仕切部材に密着させる第1の面と、打設されるコンクリート内に埋設される少なくとも一つのアンカー部材が突出する第2の面とを含む

請求項4に記載のコンクリートセグメントの遠心成型用型枠。

【請求項6】

一方の軸方向端面が軸に対して直交する平面で、他方の軸方向端面が軸に対して斜めに交わる平面を有する円筒体が前記仕切部材に応じて分割された複数のスペーサを更に含み、各スペーサは、前記一方の軸方向端面を前記一対の円形部材の一方の内面に接触させて取り付けられる

請求項1から5の何れか1項に記載のコンクリートセグメントの遠心成型用型枠。

【請求項7】

一対の円形部材の各内面に複数の仕切部材の各端部を固定手段により固定することで、間隔を空けて平行且つ同軸で対向した前記一対の円形部材の間に複数の仕切部材が掛け渡され、且つ前記一対の円形部材間に少なくとも一つの背板が円筒状に同軸で挟持された遠心成型用型枠を組み立て、

前記遠心成型用型枠を遠心成形装置の遠心ドラム内に配置し、

前記遠心ドラムを回転させながら前記遠心成型用型枠内にコンクリートを打設し、

前記打設後に前記遠心成型用型枠を前記遠心ドラムから取り出して前記コンクリートを養生し、

前記遠心成型用型枠を分解する

ことを含むコンクリートセグメントの製造方法。

【請求項1】

遠心成形装置の遠心ドラム内に着脱自在に取り付けられるコンクリートセグメントの遠心成型用型枠であって、

一対の円形部材と、

前記一対の円形部材が一定の間隔を空けて平行且つ同軸で対向配置されるように、前記一対の円形部材間を掛け渡す状態で各端部が前記一対の円形部材の各内面に固定手段によって着脱自在に固定される複数の仕切部材と、

前記複数の仕切部材が前記一対の円形部材に固定された状態において、前記一対の円形部材により円筒状に同軸で挟持される少なくとも一つの背板と、

を含むコンクリートセグメントの遠心成型用型枠。

【請求項2】

前記一対の円形部材の各内面には、前記一対の円形部材が前記背板を挟持する状態において、前記背板の幅方向の端部が挿入される環状溝が形成されている

請求項1に記載のコンクリートセグメントの遠心成型用型枠。

【請求項3】

前記一対の円形部材の各内面には、径の異なる複数の環状溝が形成されており、

前記一対の円形部材が前記背板を挟持する状態において、前記背板の幅方向の端部が前記一対の円形部材の各内面に設けられた前記複数の環状溝のいずれか一つに挿入される

請求項1に記載のコンクリートセグメントの遠心成型用型枠。

【請求項4】

前記複数の仕切部材の少なくとも一つに密着した状態で着脱自在に取り付けられる少なくとも一つの板状部材をさらに含む

請求項1から3のいずれか一項に記載のコンクリートセグメントの遠心成型用型枠。

【請求項5】

前記板状部材は、前記仕切部材に密着させる第1の面と、打設されるコンクリート内に埋設される少なくとも一つのアンカー部材が突出する第2の面とを含む

請求項4に記載のコンクリートセグメントの遠心成型用型枠。

【請求項6】

一方の軸方向端面が軸に対して直交する平面で、他方の軸方向端面が軸に対して斜めに交わる平面を有する円筒体が前記仕切部材に応じて分割された複数のスペーサを更に含み、各スペーサは、前記一方の軸方向端面を前記一対の円形部材の一方の内面に接触させて取り付けられる

請求項1から5の何れか1項に記載のコンクリートセグメントの遠心成型用型枠。

【請求項7】

一対の円形部材の各内面に複数の仕切部材の各端部を固定手段により固定することで、間隔を空けて平行且つ同軸で対向した前記一対の円形部材の間に複数の仕切部材が掛け渡され、且つ前記一対の円形部材間に少なくとも一つの背板が円筒状に同軸で挟持された遠心成型用型枠を組み立て、

前記遠心成型用型枠を遠心成形装置の遠心ドラム内に配置し、

前記遠心ドラムを回転させながら前記遠心成型用型枠内にコンクリートを打設し、

前記打設後に前記遠心成型用型枠を前記遠心ドラムから取り出して前記コンクリートを養生し、

前記遠心成型用型枠を分解する

ことを含むコンクリートセグメントの製造方法。

【図1A】

【図1B】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図1B】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−177984(P2011−177984A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−43161(P2010−43161)

【出願日】平成22年2月26日(2010.2.26)

【出願人】(000112749)フジミ工研株式会社 (24)

【出願人】(000201478)前田建設工業株式会社 (358)

【出願人】(303056368)東急建設株式会社 (225)

【出願人】(000224215)藤村ヒューム管株式会社 (24)

【出願人】(390000332)栗本コンクリート工業株式会社 (29)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年2月26日(2010.2.26)

【出願人】(000112749)フジミ工研株式会社 (24)

【出願人】(000201478)前田建設工業株式会社 (358)

【出願人】(303056368)東急建設株式会社 (225)

【出願人】(000224215)藤村ヒューム管株式会社 (24)

【出願人】(390000332)栗本コンクリート工業株式会社 (29)

[ Back to top ]