コンクリートブロック製造装置

【課題】穴あきコンクリートブロックにおけるすべての表面を平滑に仕上ることが可能なコンクリートブロック製造装置を提供する。

【解決手段】筒状の成形型枠体10と、これを閉塞し上下動可能な閉塞板20と、成形型枠体10の上方に設けられた支持板30と、支持板30上で進退可能な給材枠40と、成形型枠体10内に吊り下げられた函抜き部形成体50と、函抜き部形成体50を吊り下げる吊下体60と、吊下体60と成形型枠体10の内部空間14との間で上下動し、コンクリートCを押圧する押圧板70と有し、吊下体60は給材枠40の進退方向に成形型枠体10の上をまたぐコの字状に形成され、給材枠40には吊下体60と交差する位置に吊下体60を通過させるための吊下体通過部42が形成されていることを特徴とするコンクリートブロック製造装置100である。

【解決手段】筒状の成形型枠体10と、これを閉塞し上下動可能な閉塞板20と、成形型枠体10の上方に設けられた支持板30と、支持板30上で進退可能な給材枠40と、成形型枠体10内に吊り下げられた函抜き部形成体50と、函抜き部形成体50を吊り下げる吊下体60と、吊下体60と成形型枠体10の内部空間14との間で上下動し、コンクリートCを押圧する押圧板70と有し、吊下体60は給材枠40の進退方向に成形型枠体10の上をまたぐコの字状に形成され、給材枠40には吊下体60と交差する位置に吊下体60を通過させるための吊下体通過部42が形成されていることを特徴とするコンクリートブロック製造装置100である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はコンクリートブロック製造装置に関し、より詳細には、穴あきコンクリートブロックを製造する際に用いて好適なコンクリートブロック製造装置に関する。

【背景技術】

【0002】

コンクリートブロックの製造装置においては、さまざまな方式のものが提案されている。例えば、出願人はプレス成形による穴あきコンクリートブロックの製造装置を提案している(特許文献1)。特許文献1記載の穴あきコンクリートブロックの製造装置によれば、直交する表面のそれぞれに凹部を有するコンクリート成形品を効率的に製造することができる。

【特許文献1】特開平8−183015号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

図11は特許文献1における穴あきコンクリートブロックの製造装置の平面図を示したものである。図12は、特許文献1における穴あきコンクリートブロックの製造装置により製造されたコンクリートブロックの斜視図である。特許文献1の穴あきコンクリートブロックの製造装置200(以下、単に製造装置200ということがある)によれば、コンクリートブロック190の上面に開口部192を形成する際においては、外枠112Aの内部空間に内枠112Bを設置する構成が採用されている。この際、内枠112Bは支持枠116により外枠112Aに対して所定の位置に保持された状態になっている。このような製造装置200においては、外枠112Aと内枠112Bとの間の成形空間にコンクリートを供給した後、外枠112Aと内枠112Bの上方位置から押圧板120がコンクリートの表面を押圧することによりコンクリートブロック190が形成される。

【0004】

この際、内枠112Bを保持している支持枠116は図11に示すように、コンクリート表面を横切る配置となってしまうため、成形空間に供給されたコンクリートをプレスするための押圧板120には支持枠116通過させるためのスリット120Aが形成されている。当然ながら押圧板120のスリット120Aの部分においては成形空間に供給されたコンクリート表面を押圧することができない。

このようにして形成されたコンクリートブロック190は、図12に示すように支持枠116があった部分に平坦でない部分が模様194としてあらわれてしまい、外観が重要になる商品においては不良品となってしまうといった課題がある。また、不良品の発生による材料のロスや廃棄処分が必要になり、コンクリートブロックの製造コストが高騰してしまうといった課題もある。

【0005】

そこで本願発明は、表面に凹部や貫通孔などが形成された、いわゆる穴あきコンクリートブロックの製造装置において、穴あきコンクリートブロックにおけるすべての表面を平滑に仕上ることが可能なコンクリートブロック製造装置を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明は、上下に開口部を有する筒状に形成された成形型枠体と、前記成形型枠体の下側開口部を閉塞するとともに、前記成形型枠体に対して上下動可能に設けられた閉塞板と、前記成形型枠体の平面寸法より大判に形成され、前記成形型枠体の上方位置で前記成形型枠体の上側開口部を覆う配置に設けられると共に、前記成形型枠体の上側開口部に連通する貫通孔を有する支持板と、前記支持板上において前記成形型枠体の平面位置よりも外方側の位置と、前記成形型枠体の平面位置との間で進退可能に設けられ、前記貫通孔から前記成形型枠体内にコンクリートを供給する給材枠と、前記成形型枠体よりも上方位置から成形型枠体内に吊り下げられた状態で配設され、成形品に函抜き部を形成する函抜き部形成体と、前記支持板において、前記成形型枠体の平面位置よりも外方側の位置に取り付けられ、前記函抜き部形成体を吊り下げる吊下体と、前記吊下体と前記成形型枠体の内部空間位置との間で上下動し、前記成形型枠体内に供給されたコンクリートを押圧する押圧板と、を具備し、前記吊下体は、前記給材枠の進退方向において、前記成形型枠体の上をまたぐ大きさでコの字状に形成され、前記給材枠には、前記給材枠を進退動させる際に前記吊下体と交差する位置において前記吊下体を通過させるための吊下体通過部が形成されていることを特徴とするコンクリートブロック製造装置である。

【0007】

また、上下に開口部を有する筒状に形成されると共に、上下方向に移動可能に設けられた成形型枠体と、前記成形型枠体の下側移動端位置において前記成形型枠体の下側開口部を閉塞する閉塞板と、前記成形型枠体の平面寸法より大判に形成され、前記成形型枠体の上方位置で前記成形型枠体の上側開口部を覆う配置に設けられると共に、前記成形型枠体の上側開口部に連通する貫通孔を有する支持板と、前記支持板上において前記成形型枠体の平面位置よりも外方側の位置と、前記成形型枠体の平面位置との間で進退可能に設けられ、前記貫通孔から前記成形型枠体内にコンクリートを供給する給材枠と、前記成形型枠体よりも上方位置から成形型枠体内に吊り下げられた状態で配設され、成形品に函抜き部を形成する函抜き部形成体と、前記支持板において、前記成形型枠体の平面位置よりも外方側の位置に取り付けられ、前記函抜き部形成体を吊り下げる吊下体と、前記吊下体と前記成形型枠体の内部空間位置との間で上下動し、前記成形型枠体内に供給されたコンクリートを押圧する押圧板と、を具備し、前記吊下体は、前記給材枠の進退方向において、前記成形型枠体の上をまたぐ大きさでコの字状に形成され、前記給材枠には、前記給材枠を進退動させる際に前記吊下体と交差する位置において前記吊下体を通過させるための吊下体通過部が形成されていることを特徴とするコンクリートブロック製造装置とすることもできる。

【0008】

また、他の発明としては、上下に開口部を有する筒状に形成された成形型枠体と、前記成形型枠体の下側開口部を閉塞するとともに、前記成形型枠体に対して上下動可能に設けられた閉塞板と、前記成形型枠体の平面寸法より大判に形成され、前記成形型枠体の上方位置で前記成形型枠体の上側開口部を覆う配置に設けられると共に、前記成形型枠体の上側開口部に連通する貫通孔を有する支持板と、前記支持板上において前記成形型枠体の平面位置よりも外方側の位置と、前記成形型枠体の平面位置との間で進退可能に設けられ、前記貫通孔から前記成形型枠体内にコンクリートを供給する給材枠と、前記成形型枠体よりも上方位置から成形型枠体内に吊り下げられた状態で配設され、成形品に函抜き部を形成する函抜き部形成体と、前記支持板において、前記成形型枠体の平面位置よりも外方側の位置に取り付けられ、前記函抜き部形成体を吊り下げる吊下体と、前記吊下体と前記成形型枠体の内部空間位置との間で上下動し、前記成形型枠体内に供給されたコンクリートを押圧する押圧板と、を具備し、前記吊下体は、前記給材枠の進退方向において、前記成形型枠体の上をまたぐ大きさでコの字状に形成されていると共に前記給材枠の進退方向と平行に複数配設されていて、前記給材枠には、前記給材枠を進退動させる際に前記吊下体と交差する位置において前記吊下体を通過させるための吊下体通過部が形成されていると共に、前記吊下体通過部により区切られた側壁部分は、対向する側壁部分に連結部材により連結されていることを特徴とするコンクリートブロック製造装置とすることもできる。

【0009】

そしてさらに、上下に開口部を有する筒状に形成されると共に、上下方向に移動可能に設けられた成形型枠体と、前記成形型枠体の下側移動端位置において前記成形型枠体の下側開口部を閉塞する閉塞板と、前記成形型枠体の平面寸法より大判に形成され、前記成形型枠体の上方位置で前記成形型枠体の上側開口部を覆う配置に設けられると共に、前記成形型枠体の上側開口部に連通する貫通孔を有する支持板と、前記支持板上において前記成形型枠体の平面位置よりも外方側の位置と、前記成形型枠体の平面位置との間で進退可能に設けられ、前記貫通孔から前記成形型枠体内にコンクリートを供給する給材枠と、前記成形型枠体よりも上方位置から成形型枠体内に吊り下げられた状態で配設され、成形品に函抜き部を形成する函抜き部形成体と、前記支持板において、前記成形型枠体の平面位置よりも外方側の位置に取り付けられ、前記函抜き部形成体を吊り下げる吊下体と、前記吊下体と前記成形型枠体の内部空間位置との間で上下動し、前記成形型枠体内に供給されたコンクリートを押圧する押圧板と、を具備し、前記吊下体は、前記給材枠の進退方向において、前記成形型枠体の上をまたぐ大きさでコの字状に形成されていると共に前記給材枠の進退方向と平行に複数配設されていて、前記給材枠には、前記給材枠を進退動させる際に前記吊下体と交差する位置において前記吊下体を通過させるための吊下体通過部が形成されていると共に、前記吊下体通過部により区切られた側壁部分は、対向する側壁部分に連結部材により連結されていることを特徴とするコンクリートブロック製造装置とすることもできる。

【0010】

また、前記吊下体通過部には、シール部材が配設されていることが好ましく、このシール部材は、前記給材枠の内壁面に取り付けられていることがなお好適である。

これらの構成を採用することにより、給材枠の吊下体通過部からコンクリート材料が外部に流出してしまうことがないため好都合である。

【0011】

また、前記函抜き体の下端部は、前記成形型枠体の側壁面の中途高さ位置に位置していることを特徴とする。このように成形型枠体内部における函抜き体の下端部配設位置を調整することによりコンクリートブロックに形成する凹穴の深さの調整を行うことができる。函抜き体の下端部の調整位置によってはコンクリートブロックに貫通孔を形成することももちろんできる。

【発明の効果】

【0012】

本発明にかかるコンクリートブロック製造装置によれば、いわゆる穴あきコンクリートブロックを製造する際に、箱抜き部形成体を成形型枠体に吊り下げる吊下体の位置が押圧板によるコンクリート表面の押圧の支障にならず、コンクリートブロックの表面全体を平滑に仕上ることが可能になり、穴あきコンクリートブロックの不良品発生率を大幅に抑えることができる。すなわち、材料のロスや廃棄処分が不要になるため、コンクリートブロックの製造コストを低減させることができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施形態について図面に基づいて説明する。

【0014】

(第1実施形態)

図1は、第1実施形態におけるコンクリートブロック製造装置の斜視図である。図2は第1実施形態におけるコンクリートブロック製造装置の平面図と正面図である。図1においては、成形型枠体が支持平板と離反した状態にあらわれているが、実際には図2に示すように、成形型枠体は支持平板の直下位置に接続された状態で配設されている。

【0015】

本実施形態においては、筒状に形成された成形型枠体10と、成形型枠体10の下面を覆うと共に、成形型枠10に対して接離動可能に設けられた閉塞板20と、成形型枠体10にコンクリートCを供給する給材枠40と、成形型枠体10に供給されたコンクリートCに函抜き部分を形成する函抜き部形成体50と、函抜き部形成体50を成形型枠体10内に吊り下げる吊下体60と、成形型枠体10の内部空間に供給されたコンクリートCをプレス成形するための押圧板70とを有する、いわゆる下抜き方式のコンクリートブロック製造装置100について説明を行うこととする。

【0016】

図1に示すように、本実施形態における成形型枠10は、上下に四角形の開口部12を有する筒状に形成されている。成形型枠体10の下側には、開口部12を覆う閉塞板20が配設されている。閉塞板20は成形型枠体10の平面形状よりも十分に大きい平面形状に形成されている。閉塞板20の下面には、閉塞板20の上面を成形型枠体10の下側の開口部12に対して上下方向(図1および図2(B)の矢印Aの方向)接離動させるための流体シリンダ22が配設されている。

【0017】

一方成形型枠体10の上側の開口部12には、支持板30が配設されている。支持板30には成形型枠体10の上側の開口部12に連通する貫通孔32が形成されると共に、成形型枠体10の平面寸法よりも十分に大きい寸法に形成された平板によりなる。本実施形態の支持板30は、貫通孔32の開口形状を成形型枠体10の開口部12の形状に略一致させると共に、貫通孔32と開口部12とをそれぞれ位置合わせされた状態で、成形型枠体10の上端に接合させている。

【0018】

支持板30の貫通孔32からは成形型枠10内で成形されるコンクリートブロック90に凹穴92を形成するための函抜き部形成体50が成形型枠体10の内部空間14に吊り下げられている。函抜き部形成体50は、支持板30の上面において、貫通孔32をまたぐ配置で配設され、コの字型に形成された吊下体60により吊り下げられている。吊下体60は後述する給材枠40の進退同方向に沿って配設されている。吊下体60と函抜き部形成体50とは吊下部材62により連結されている。コの字型に形成された吊下体60において、支持板30から起立して配設されている起立部材60Aの高さ寸法は、水平部材60Bの下面高さ位置が後述する給材枠40の高さ寸法と押圧板70の板厚寸法を加えた寸法以上の高さ位置となるように形成されている(図2(B)参照)。一方、起立部材60Aに連結されている水平部材60Bの長さ寸法は、支持板30の貫通孔32の開口寸法に起立部材60Aの幅寸法を加えた寸法よりも十分長い寸法に形成されている(図2(A)参照)。

【0019】

本実施形態におけるコンクリートブロック製造装置100においては、図1に示すように貫通孔32から吊下げられている函抜き部形成体50は1つであるが、貫通孔32から成形型枠体10の内部空間14に複数個の函抜き部形成体50を吊下げて、コンクリートブロック90のある表面に、複数個の凹穴を形成することもできる。この凹穴の深さは、成形型枠体10の内部空間における函抜き部形成体50の吊下げ高さを調整することにより任意の深さ寸法に形成することができる。

すなわち、函抜き部形成体50の底面位置を閉塞板20の上面位置に当接させれば、貫通孔を有するコンクリートブロック90を製造することができる。

【0020】

また、支持板30上面には、成形型枠体10の平面位置よりも外方位置から成形型枠体10の開口部平面位置との間を進退可能に設けられ、支持板30に設けられた貫通孔32から成形型枠体10と閉塞板20とにより形成されるコンクリート成形空間(内部空間14)にコンクリートCを供給する給材枠40が設けられている。給材枠40は、上面および下面側が開口する筒状に形成されていると共に、水平方向(図1および図2(A)における矢印B方向)に伸縮駆動する流体シリンダ42が配設されている。

【0021】

給材枠40が進退動する平面範囲内には、吊下体60が配設されているので、給材枠40と吊下体60および吊下部材62とが交差する前方側の壁面(流体シリンダ42が配設されている壁面と対向する壁面)には、図2(A)に示されているように、吊下体60を通過させるための吊下体通過部44が設けられている。

本実施形態における吊下体通過部44は、給材枠40の前方側の壁面に給材枠40の外部と内部とを連通する連通部46と、給材枠40の内周面に配設された連通部46を閉塞するシール部材であるゴム板48とにより構成されている。図2(A)に示すようにゴム板48は給材枠40に固定された部分を中心として、自由端側が矢印C方向に回動自在に配設されている。したがって流体シリンダ42の駆動によって給材枠40が給材枠40の待機位置と支持板30の貫通孔32の位置との間を進退動する際に、吊下体60および吊下部材62が給材枠40と交差しても、連通部46から給材枠40の内側空間に通過することができるのである。

【0022】

一方、給材枠40の背面側となる壁面にも吊下体60と交差する部分がある場合には、図1および図2等に示すように、吊下体60の存在により給材枠40の進出が規制されないように、凹部49Aと凹部49Aの内壁面部分を覆うカバー49Bが配設される。本実施形態においては、給材枠40の背面側となる壁面(流体シリンダ42が取り付けられている壁面)を他の壁面の板厚寸法よりも厚くなるように形成されている。カバー49Bは凹部49Aを閉塞するように付勢手段により付勢されているものの、ゴム板48と同様に図4(a)内の破線で示すように回動可能に配設されている。したがって吊下体60が当接していない状態においては、凹部49Aの開口部分を閉塞した状態に維持し、凹部49A内にコンクリートCが流入することにより成形型枠体10へのコンクリートC供給の妨げにならないようになっている。

もし、吊下体60の起立部材60Aが給材枠40の待機位置よりも外方側に設けられている場合には、このような凹部49Aやカバー49Bは不要である。

【0023】

支持板30と吊下体60との間には、成形型枠体10に供給されたコンクリートCをプレス成形するための押圧板70が配設されている。押圧板70は、貫通孔32(成形型枠体10の上側の開口部)と略同じ形状に形成されていて、函抜き部形成体50の平面位置には板厚方向に貫通する貫通孔72が形成されている。押圧板70の上面において吊下体60と交差しない部分には、押圧板70を、吊下げ板60と成形型枠体10の内部空間との間で上下方向(図2(B)の矢印D方向)に駆動させるための流体シリンダ(図示せず)に連結する連結ロッド74が配設されている。このように本実施形態の押圧板70は、函抜き部形成体50を挿通させるための貫通孔72以外には欠損部がないため、プレス成形されて出来上がるコンクリートブロック90におけるすべての表面を平滑に形成することができる。

流体シリンダは、プレス成形時に連結ロッド74を介してコンクリートに振動を付与することが可能な振動付与機能を具備していることが好ましい。

【0024】

次に、上記に説明したコンクリートブロック製造装置100を用いたコンクリートブロック90の製造方法について説明する。

図3と図4とは、第1実施形態におけるコンクリートブロック製造装置の動作状態を示す平面図である。図5と図6とは、成形型枠体にコンクリートが供給された後におけるコンクリートブロック製造装置の動作状態を示す正面断面図である。図7は、プレス成形後に成形型枠から閉塞板を離反させた状態を示す斜視図である。図8は、本実施形態において製造されたコンクリートブロックの斜視図である。

【0025】

まず、コンクリートブロック製造装置100を図2に示すようにセットする。この状態がコンクリートブロック製造装置100の製造開始状態である。待機位置にある給材枠40にはコンクリートCが収容されているが、連通部46にシール部材であるゴム板48が配設されているため、給材枠40の内部からコンクリートCが流出してしまうことはない。コンクリートCを収容した給材枠40を流体シリンダ42により、矢印Bの方向にスライドさせると、給材枠40の進行側における前方壁面が、図3(a)に示すように吊下体60の起立部材60Aに交差する。起立部材60Aは、給材枠40に設けられた連通部46に進入して、シール部材であるゴム板48を給材枠40の内部空間側(矢印C)に弾性変形させることにより、給材枠40内のコンクリートCを流出させることなく、給材枠40の内部に進入し、支持板30に形成された貫通孔32から成形型枠体10の内部空間14にコンクリートCを落とし込む。

【0026】

さらに流体シリンダ42を伸長させると、図3(b)に示すように、吊下体60の水平部材材60Bから函抜き部形成体50を吊下している吊下部材62が給材枠40と交差することになる。吊下部材62は、先の起立部材60Aと同様にして、給材枠40に設けられた連通部46に進入して、ゴム板48を弾性変形させることにより給材枠40の連通部46を通過する。この状態においても貫通孔32から成形型枠体10内部空間14に給材枠40のコンクリートCは継続して落とし込まれて(供給されて)いる。この後、流体シリンダ42を引き続き伸長させると、今度は、図4(a)に示すように、もう一方側の吊下体60の起立部材60Aが給材枠40の連通部46から給材枠40の内部に進入せんとして、ゴム板48を弾性変形させる。

【0027】

本実施形態においては、給材枠40が2つ目の起立部材60Aを通過した位置まで流体シリンダ42が伸長し、図4(b)に示す状態で給材枠40の進出が停止する。給材枠40を元の位置に戻す際には、給材枠40を進出させた動作とは逆の動作を行えばよい。ゴム板48は、図2(A)の矢印Cに示すように、給材枠40に取り付けられている部分を中心として回動自在であるため、給材枠40を元の位置に戻す際には、給材枠40の進出時において弾性変形した方向とは反対側に変形する。

【0028】

給材枠40が図4(b)に示す状態になると、給材枠40に収容されていたコンクリートCは、すべて成形型枠体10の内部空間14に落とし込まれる(図5(a)参照)。成形型枠体10の内部空間14には予め函抜き部形成体50が収容されているので、成形型枠体10内のコンクリートCは函抜き部形成体50の部分が控除された状態で充てんされている。次いで押圧板70に連結されている図示しない流体シリンダにより連結ロッド74を下方に伸長させ、押圧板70を貫通孔32から成形型枠体10の内部空間14に下降させる。押圧板70には函抜き部形成体50と交差する平面位置に函抜き部形成体50を通過させるための貫通孔72が形成されているので、成形型枠体10の内部空間14において、函抜き部形成体50が邪魔にならずにコンクリートCをプレス加工することができる(図5(b)参照)。押圧板70によりコンクリートCをプレス加工する際には、振動を付与させながら行うと成形されたコンクリートブロック90の密度が向上するため好都合である。本実施形態においては、押圧板70を上下動させる図示しない流体シリンダに振動付与装置を配設し、連結ロッド74を介して押圧板70に振動を付与する形態を採用している。

【0029】

押圧板70により成形型枠体10の内部空間14内のコンクリートCをプレス成形した後、図示しない流体シリンダを収縮させて連結ロッド74を上方に引き上げることにより、押圧板70を図6(a)に示すように成形型枠体10の上方位置(当初の押圧板待機位置)にまで戻す。続いて、閉塞板20に配設されている流体シリンダ22を下方に下げることで図6(b)に示すように、閉塞板20とコンクリートブロック90とを成形型枠体10から抜き出す。

【0030】

成形型枠体10から抜き出したコンクリートブロック90と閉塞板20の斜視図を図7に示す。このようなプレス加工により形成されるコンクリートブロック90の材料として用いられるコンクリートCは含水率が少ないため、直ちに閉塞板20から保管場所に移動させることができる。

図8に示すように、本実施形態にかかるコンクリート製造装置100により製造されたコンクリートブロック90は、凹穴92が形成されている面の全体が、押圧板70によりプレス加工されているので、未押圧部分による模様がコンクリートブロック90の表面にあらわれることがなく、従来の方法により同じ形状に形成されたコンクリートブロックに対して商品価値を大幅に向上させることができる。

【0031】

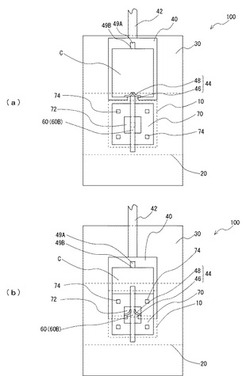

(第2実施形態)

先の第1実施形態では一回の製造工程で1つのコンクリートブロック90を得る単数個取りのコンクリートブロック製造装置100について説明したが、本発明は、一回の製造工程により複数個のコンクリートブロック90,90,・・・を得ることができる、いわゆる他数個取りのコンクリートブロック製造装置にも適用することができる。本実施形態においては、他数個取りのコンクリートブロック製造装置の一例として、2個取りのコンクリートブロック製造装置100について説明する。図9は、第2実施形態におけるコンクリートブロック製造装置の組み立て斜視図である。図10は第2実施形態におけるコンクリートブロック製造装置の平面図である。図9も図1と同様の方法で各部の構成を示すものである。

【0032】

本実施形態におけるコンクリートブロック製造装置100には、成形型枠体10、貫通孔32、函抜き部形成体50、吊下体60、押圧板70がそれぞれ2つずつ配設されていて、2箇所のコンクリート収容部82を有する複数個取り用給材枠80を用いている点が第1実施形態と大きく異なる点であるが、基本的な構成は第1実施形態におけるコンクリートブロック製造装置100と同様であるので、ここでは各部の詳細な説明は省略する。

【0033】

本実施形態においては、複数個取り用給材枠80に2箇所のコンクリート収容部81が設けられている。コンクリート収容部81,81のそれぞれが、第1実施形態において説明した給材枠40に該当する。コンクリート収容部81は枠状に形成されていて、進行方向における前方側の壁面には吊下体通過部84となる通過部86とシール部材であるゴム板88が配設されている。このように形成されたコンクリート収容部81,81は、支持板30に形成された貫通孔32の配列と同一の配列となるように連結部材89により連結されている。連結部材89の背面側には複数個取り用給材枠80を図9の矢印Z方向に進退動させるための流体シリンダ82が連結されている。

【0034】

本実施形態のように、多数個取り用給材枠80を用いる場合には、コンクリート収容部81,81どうしが隣接することになる。すなわち、複数個取り用給材枠80により成形型枠体10にコンクリートCを給材する場合、吊下体通過部84により区切られることになる側壁部分(図10のX部分)が、流体シリンダ82の伸長方向に進まないことがある。本実施形態においては、図9および図10に示すように、吊下体通過部84により区切られてしまう側壁Xと、その側壁と対向する側壁Yとの間を連結する連結部材89を配設している。これにより、複数個取り用給材枠80により成形型枠体10にコンクリートCを供給する場合に、吊下体60の起立部材60Aや函抜き部形成体50を吊下体60に吊り下げる吊下部材62とが吊下体通過部84を通過する際においても、側壁部Xは常に流体シリンダ82の伸長方向に沿ってスライドすることができるので好適である。

【0035】

本実施形態にかかるコンクリートブロック製造装置100による穴あきコンクリートブロック90の製造方法については、第1実施形態と同様にして行うことができるため、ここでの詳細な説明は省略する。

なお、本実施形態においては、1回の製造工程で2つのコンクリートブロック90が得られるコンクリートブロック製造装置100について説明を行ったが、一回の製造工程で3個以上のコンクリートブロック90が得られるコンクリートブロック製造装置100であっても、本願発明を適用することができるのはもちろんである。

【0036】

以上に、本実施形態に基づいて本発明を説明してきたが、本発明は本実施形態にのみ限定されるものではないのはもちろんであり、発明の要旨を変更しない範囲において各種改変を施したとしても本発明の技術的範囲に属することはいうまでもない。

例えば、以上に説明した実施形態においては、成形型枠体10に対して閉塞板20を接離動させることにより、コンクリートブロック90を取り出すコンクリートブロック製造装置100について説明しているが、成形型枠体10と成形型枠体10よりも上側に位置する支持板30および支持板30に配設されている他の部材とを、閉塞板20に対して接離動させることにより、コンクリートブロック90を取り出す形式を採用することができるのはもちろん可能である。

【0037】

また、本実施形態においては、給材枠40の吊下体通過部分44に配設したシール部材としてゴム板48を用いているが、ゴム板48以外のシール部材を採用してもよい。要は、吊下体60の起立部材60Aや吊下部材62が給材枠40の吊下体通下部44を通過する際に弾性変形してこれらの通過は許容するが、収容されているコンクリートCの流出を防止することができれば、いかようなシール部材を採用してもよいのは言うまでもない。

さらに、コンクリートブロック90の材料として用いられるコンクリートCのスランプが0である場合や0に近い場合には、吊下体通過部44のシール部材46の配設を省略することもできる。

【0038】

また、以上の実施形態においては、成形型枠体10の内部空間14に収容されたコンクリートCを押圧板70よりプレス加工する際に、押圧板70を上下動させる流体シリンダからの振動を連結ロッド74を介してコンクリートCに付与させる形態について説明しているが、他の方法によりコンクリートCに振動を付与する構成としてもよい。例えば、閉塞板20に配設されている流体シリンダ22に振動付与装置を配設する形態や、成形型枠体10の外周面に振動付与体を押圧することによっても、成形型枠体10の内部空間14に充てんされたコンクリートCに振動を付与することもできる。

【0039】

また、函抜き部形成体50と吊下部材62の連結部分を函抜き部形成体50の外周面を吊下げ部材62の外周面に徐々にすり合わせる傾斜面に形成すれば、給材枠40から供給されたコンクリートCが函抜き部形成体50と吊下部材62との連結部分に残留してしまうことを防止できる。すなわち、給材枠40から供給されたコンクリートCのすべてがコンクリートブロック90の形成に用いられ、コンクリートブロック90の重量のばらつきを最小限に抑えることができるため好適である。

【0040】

また、以上の実施形態で説明したコンクリートブロック90の製造方法においては、成形型枠体10の内部空間14に給材枠40によりコンクリートCを供給した後、給材枠40を元の位置に退却させてから成形型枠体10の内部空間14に充てんされたコンクリートCをプレス加工しているが、給材枠40の退却動作は、成形型枠体10の内部空間14に充てんされたコンクリートCをプレス加工した後におこなっても良いのはもちろんである。

【0041】

さらに、第2実施形態におけるコンクリートブロック製造装置100の構成において、複数個取り用給材枠80に替えて、第1実施形態における給材枠40を支持板30に複数台並べて配設することにより多数個取りが可能なコンクリートブロック製造装置とすることもできる。この場合においては、給材枠40のそれぞれに流体シリンダを配設し、各々の流体シリンダの伸縮動作をシンクロさせておけばよい。

【0042】

また、いずれの実施形態においても給材枠40および複数個取り用給材枠80が予め定められた軌道上を進退動することができるように、支持板30の上面にガイド溝を形成し、給材枠40および複数個取り用給材枠80の下面にガイド溝上をスライドする凸片を形成しておけば、好都合である。

【図面の簡単な説明】

【0043】

【図1】第1実施形態におけるコンクリートブロック製造装置の斜視図である。

【図2】第1実施形態におけるコンクリートブロック製造装置の平面図と正面図である。

【図3】第1実施形態におけるコンクリートブロック製造装置の動作状態を示す平面図である。

【図4】第1実施形態におけるコンクリートブロック製造装置の動作状態を示す平面図である。

【図5】成形型枠体にコンクリートが供給された後におけるコンクリートブロック製造装置の動作状態を示す正面断面図である。

【図6】成形型枠体にコンクリートが供給された後におけるコンクリートブロック製造装置の動作状態を示す正面断面図である。

【図7】プレス成形後に成形型枠から閉塞板を離反させた状態を示す斜視図である。

【図8】第1実施形態において製造されたコンクリートブロックの斜視図である。

【図9】第2実施形態におけるコンクリートブロック製造装置の組み立て斜視図である。

【図10】第2実施形態におけるコンクリートブロック製造装置の平面図である。

【図11】特許文献1における穴あきコンクリートブロックの製造装置の平面図を示したものである。

【図12】特許文献1における穴あきコンクリートブロックの製造装置により製造されたコンクリートブロックの斜視図である。

【符号の説明】

【0044】

10 成形型枠体

12 開口部分

14 内部空間

20 閉塞板

22 流体シリンダ

30 支持板

32 貫通孔

40 給材枠

42 流体シリンダ

44 吊下体通過部

46 通過部

48 ゴム板

49A 凹部

49B カバー

50 函抜き部形成体

60 吊下体

60A 起立部材

60B 水平部材

62 吊下部材

70 押圧板

72 貫通孔

74 連結ロッド

80 複数個取り用給材枠

81 コンクリート収容部

82 流体シリンダ

84 吊下体通過部

86 通過部

88 ゴム板

89 連結部材

90 コンクリートブロック

92 凹穴

100 コンクリートブロック製造装置

C コンクリート

【技術分野】

【0001】

本発明はコンクリートブロック製造装置に関し、より詳細には、穴あきコンクリートブロックを製造する際に用いて好適なコンクリートブロック製造装置に関する。

【背景技術】

【0002】

コンクリートブロックの製造装置においては、さまざまな方式のものが提案されている。例えば、出願人はプレス成形による穴あきコンクリートブロックの製造装置を提案している(特許文献1)。特許文献1記載の穴あきコンクリートブロックの製造装置によれば、直交する表面のそれぞれに凹部を有するコンクリート成形品を効率的に製造することができる。

【特許文献1】特開平8−183015号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

図11は特許文献1における穴あきコンクリートブロックの製造装置の平面図を示したものである。図12は、特許文献1における穴あきコンクリートブロックの製造装置により製造されたコンクリートブロックの斜視図である。特許文献1の穴あきコンクリートブロックの製造装置200(以下、単に製造装置200ということがある)によれば、コンクリートブロック190の上面に開口部192を形成する際においては、外枠112Aの内部空間に内枠112Bを設置する構成が採用されている。この際、内枠112Bは支持枠116により外枠112Aに対して所定の位置に保持された状態になっている。このような製造装置200においては、外枠112Aと内枠112Bとの間の成形空間にコンクリートを供給した後、外枠112Aと内枠112Bの上方位置から押圧板120がコンクリートの表面を押圧することによりコンクリートブロック190が形成される。

【0004】

この際、内枠112Bを保持している支持枠116は図11に示すように、コンクリート表面を横切る配置となってしまうため、成形空間に供給されたコンクリートをプレスするための押圧板120には支持枠116通過させるためのスリット120Aが形成されている。当然ながら押圧板120のスリット120Aの部分においては成形空間に供給されたコンクリート表面を押圧することができない。

このようにして形成されたコンクリートブロック190は、図12に示すように支持枠116があった部分に平坦でない部分が模様194としてあらわれてしまい、外観が重要になる商品においては不良品となってしまうといった課題がある。また、不良品の発生による材料のロスや廃棄処分が必要になり、コンクリートブロックの製造コストが高騰してしまうといった課題もある。

【0005】

そこで本願発明は、表面に凹部や貫通孔などが形成された、いわゆる穴あきコンクリートブロックの製造装置において、穴あきコンクリートブロックにおけるすべての表面を平滑に仕上ることが可能なコンクリートブロック製造装置を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明は、上下に開口部を有する筒状に形成された成形型枠体と、前記成形型枠体の下側開口部を閉塞するとともに、前記成形型枠体に対して上下動可能に設けられた閉塞板と、前記成形型枠体の平面寸法より大判に形成され、前記成形型枠体の上方位置で前記成形型枠体の上側開口部を覆う配置に設けられると共に、前記成形型枠体の上側開口部に連通する貫通孔を有する支持板と、前記支持板上において前記成形型枠体の平面位置よりも外方側の位置と、前記成形型枠体の平面位置との間で進退可能に設けられ、前記貫通孔から前記成形型枠体内にコンクリートを供給する給材枠と、前記成形型枠体よりも上方位置から成形型枠体内に吊り下げられた状態で配設され、成形品に函抜き部を形成する函抜き部形成体と、前記支持板において、前記成形型枠体の平面位置よりも外方側の位置に取り付けられ、前記函抜き部形成体を吊り下げる吊下体と、前記吊下体と前記成形型枠体の内部空間位置との間で上下動し、前記成形型枠体内に供給されたコンクリートを押圧する押圧板と、を具備し、前記吊下体は、前記給材枠の進退方向において、前記成形型枠体の上をまたぐ大きさでコの字状に形成され、前記給材枠には、前記給材枠を進退動させる際に前記吊下体と交差する位置において前記吊下体を通過させるための吊下体通過部が形成されていることを特徴とするコンクリートブロック製造装置である。

【0007】

また、上下に開口部を有する筒状に形成されると共に、上下方向に移動可能に設けられた成形型枠体と、前記成形型枠体の下側移動端位置において前記成形型枠体の下側開口部を閉塞する閉塞板と、前記成形型枠体の平面寸法より大判に形成され、前記成形型枠体の上方位置で前記成形型枠体の上側開口部を覆う配置に設けられると共に、前記成形型枠体の上側開口部に連通する貫通孔を有する支持板と、前記支持板上において前記成形型枠体の平面位置よりも外方側の位置と、前記成形型枠体の平面位置との間で進退可能に設けられ、前記貫通孔から前記成形型枠体内にコンクリートを供給する給材枠と、前記成形型枠体よりも上方位置から成形型枠体内に吊り下げられた状態で配設され、成形品に函抜き部を形成する函抜き部形成体と、前記支持板において、前記成形型枠体の平面位置よりも外方側の位置に取り付けられ、前記函抜き部形成体を吊り下げる吊下体と、前記吊下体と前記成形型枠体の内部空間位置との間で上下動し、前記成形型枠体内に供給されたコンクリートを押圧する押圧板と、を具備し、前記吊下体は、前記給材枠の進退方向において、前記成形型枠体の上をまたぐ大きさでコの字状に形成され、前記給材枠には、前記給材枠を進退動させる際に前記吊下体と交差する位置において前記吊下体を通過させるための吊下体通過部が形成されていることを特徴とするコンクリートブロック製造装置とすることもできる。

【0008】

また、他の発明としては、上下に開口部を有する筒状に形成された成形型枠体と、前記成形型枠体の下側開口部を閉塞するとともに、前記成形型枠体に対して上下動可能に設けられた閉塞板と、前記成形型枠体の平面寸法より大判に形成され、前記成形型枠体の上方位置で前記成形型枠体の上側開口部を覆う配置に設けられると共に、前記成形型枠体の上側開口部に連通する貫通孔を有する支持板と、前記支持板上において前記成形型枠体の平面位置よりも外方側の位置と、前記成形型枠体の平面位置との間で進退可能に設けられ、前記貫通孔から前記成形型枠体内にコンクリートを供給する給材枠と、前記成形型枠体よりも上方位置から成形型枠体内に吊り下げられた状態で配設され、成形品に函抜き部を形成する函抜き部形成体と、前記支持板において、前記成形型枠体の平面位置よりも外方側の位置に取り付けられ、前記函抜き部形成体を吊り下げる吊下体と、前記吊下体と前記成形型枠体の内部空間位置との間で上下動し、前記成形型枠体内に供給されたコンクリートを押圧する押圧板と、を具備し、前記吊下体は、前記給材枠の進退方向において、前記成形型枠体の上をまたぐ大きさでコの字状に形成されていると共に前記給材枠の進退方向と平行に複数配設されていて、前記給材枠には、前記給材枠を進退動させる際に前記吊下体と交差する位置において前記吊下体を通過させるための吊下体通過部が形成されていると共に、前記吊下体通過部により区切られた側壁部分は、対向する側壁部分に連結部材により連結されていることを特徴とするコンクリートブロック製造装置とすることもできる。

【0009】

そしてさらに、上下に開口部を有する筒状に形成されると共に、上下方向に移動可能に設けられた成形型枠体と、前記成形型枠体の下側移動端位置において前記成形型枠体の下側開口部を閉塞する閉塞板と、前記成形型枠体の平面寸法より大判に形成され、前記成形型枠体の上方位置で前記成形型枠体の上側開口部を覆う配置に設けられると共に、前記成形型枠体の上側開口部に連通する貫通孔を有する支持板と、前記支持板上において前記成形型枠体の平面位置よりも外方側の位置と、前記成形型枠体の平面位置との間で進退可能に設けられ、前記貫通孔から前記成形型枠体内にコンクリートを供給する給材枠と、前記成形型枠体よりも上方位置から成形型枠体内に吊り下げられた状態で配設され、成形品に函抜き部を形成する函抜き部形成体と、前記支持板において、前記成形型枠体の平面位置よりも外方側の位置に取り付けられ、前記函抜き部形成体を吊り下げる吊下体と、前記吊下体と前記成形型枠体の内部空間位置との間で上下動し、前記成形型枠体内に供給されたコンクリートを押圧する押圧板と、を具備し、前記吊下体は、前記給材枠の進退方向において、前記成形型枠体の上をまたぐ大きさでコの字状に形成されていると共に前記給材枠の進退方向と平行に複数配設されていて、前記給材枠には、前記給材枠を進退動させる際に前記吊下体と交差する位置において前記吊下体を通過させるための吊下体通過部が形成されていると共に、前記吊下体通過部により区切られた側壁部分は、対向する側壁部分に連結部材により連結されていることを特徴とするコンクリートブロック製造装置とすることもできる。

【0010】

また、前記吊下体通過部には、シール部材が配設されていることが好ましく、このシール部材は、前記給材枠の内壁面に取り付けられていることがなお好適である。

これらの構成を採用することにより、給材枠の吊下体通過部からコンクリート材料が外部に流出してしまうことがないため好都合である。

【0011】

また、前記函抜き体の下端部は、前記成形型枠体の側壁面の中途高さ位置に位置していることを特徴とする。このように成形型枠体内部における函抜き体の下端部配設位置を調整することによりコンクリートブロックに形成する凹穴の深さの調整を行うことができる。函抜き体の下端部の調整位置によってはコンクリートブロックに貫通孔を形成することももちろんできる。

【発明の効果】

【0012】

本発明にかかるコンクリートブロック製造装置によれば、いわゆる穴あきコンクリートブロックを製造する際に、箱抜き部形成体を成形型枠体に吊り下げる吊下体の位置が押圧板によるコンクリート表面の押圧の支障にならず、コンクリートブロックの表面全体を平滑に仕上ることが可能になり、穴あきコンクリートブロックの不良品発生率を大幅に抑えることができる。すなわち、材料のロスや廃棄処分が不要になるため、コンクリートブロックの製造コストを低減させることができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施形態について図面に基づいて説明する。

【0014】

(第1実施形態)

図1は、第1実施形態におけるコンクリートブロック製造装置の斜視図である。図2は第1実施形態におけるコンクリートブロック製造装置の平面図と正面図である。図1においては、成形型枠体が支持平板と離反した状態にあらわれているが、実際には図2に示すように、成形型枠体は支持平板の直下位置に接続された状態で配設されている。

【0015】

本実施形態においては、筒状に形成された成形型枠体10と、成形型枠体10の下面を覆うと共に、成形型枠10に対して接離動可能に設けられた閉塞板20と、成形型枠体10にコンクリートCを供給する給材枠40と、成形型枠体10に供給されたコンクリートCに函抜き部分を形成する函抜き部形成体50と、函抜き部形成体50を成形型枠体10内に吊り下げる吊下体60と、成形型枠体10の内部空間に供給されたコンクリートCをプレス成形するための押圧板70とを有する、いわゆる下抜き方式のコンクリートブロック製造装置100について説明を行うこととする。

【0016】

図1に示すように、本実施形態における成形型枠10は、上下に四角形の開口部12を有する筒状に形成されている。成形型枠体10の下側には、開口部12を覆う閉塞板20が配設されている。閉塞板20は成形型枠体10の平面形状よりも十分に大きい平面形状に形成されている。閉塞板20の下面には、閉塞板20の上面を成形型枠体10の下側の開口部12に対して上下方向(図1および図2(B)の矢印Aの方向)接離動させるための流体シリンダ22が配設されている。

【0017】

一方成形型枠体10の上側の開口部12には、支持板30が配設されている。支持板30には成形型枠体10の上側の開口部12に連通する貫通孔32が形成されると共に、成形型枠体10の平面寸法よりも十分に大きい寸法に形成された平板によりなる。本実施形態の支持板30は、貫通孔32の開口形状を成形型枠体10の開口部12の形状に略一致させると共に、貫通孔32と開口部12とをそれぞれ位置合わせされた状態で、成形型枠体10の上端に接合させている。

【0018】

支持板30の貫通孔32からは成形型枠10内で成形されるコンクリートブロック90に凹穴92を形成するための函抜き部形成体50が成形型枠体10の内部空間14に吊り下げられている。函抜き部形成体50は、支持板30の上面において、貫通孔32をまたぐ配置で配設され、コの字型に形成された吊下体60により吊り下げられている。吊下体60は後述する給材枠40の進退同方向に沿って配設されている。吊下体60と函抜き部形成体50とは吊下部材62により連結されている。コの字型に形成された吊下体60において、支持板30から起立して配設されている起立部材60Aの高さ寸法は、水平部材60Bの下面高さ位置が後述する給材枠40の高さ寸法と押圧板70の板厚寸法を加えた寸法以上の高さ位置となるように形成されている(図2(B)参照)。一方、起立部材60Aに連結されている水平部材60Bの長さ寸法は、支持板30の貫通孔32の開口寸法に起立部材60Aの幅寸法を加えた寸法よりも十分長い寸法に形成されている(図2(A)参照)。

【0019】

本実施形態におけるコンクリートブロック製造装置100においては、図1に示すように貫通孔32から吊下げられている函抜き部形成体50は1つであるが、貫通孔32から成形型枠体10の内部空間14に複数個の函抜き部形成体50を吊下げて、コンクリートブロック90のある表面に、複数個の凹穴を形成することもできる。この凹穴の深さは、成形型枠体10の内部空間における函抜き部形成体50の吊下げ高さを調整することにより任意の深さ寸法に形成することができる。

すなわち、函抜き部形成体50の底面位置を閉塞板20の上面位置に当接させれば、貫通孔を有するコンクリートブロック90を製造することができる。

【0020】

また、支持板30上面には、成形型枠体10の平面位置よりも外方位置から成形型枠体10の開口部平面位置との間を進退可能に設けられ、支持板30に設けられた貫通孔32から成形型枠体10と閉塞板20とにより形成されるコンクリート成形空間(内部空間14)にコンクリートCを供給する給材枠40が設けられている。給材枠40は、上面および下面側が開口する筒状に形成されていると共に、水平方向(図1および図2(A)における矢印B方向)に伸縮駆動する流体シリンダ42が配設されている。

【0021】

給材枠40が進退動する平面範囲内には、吊下体60が配設されているので、給材枠40と吊下体60および吊下部材62とが交差する前方側の壁面(流体シリンダ42が配設されている壁面と対向する壁面)には、図2(A)に示されているように、吊下体60を通過させるための吊下体通過部44が設けられている。

本実施形態における吊下体通過部44は、給材枠40の前方側の壁面に給材枠40の外部と内部とを連通する連通部46と、給材枠40の内周面に配設された連通部46を閉塞するシール部材であるゴム板48とにより構成されている。図2(A)に示すようにゴム板48は給材枠40に固定された部分を中心として、自由端側が矢印C方向に回動自在に配設されている。したがって流体シリンダ42の駆動によって給材枠40が給材枠40の待機位置と支持板30の貫通孔32の位置との間を進退動する際に、吊下体60および吊下部材62が給材枠40と交差しても、連通部46から給材枠40の内側空間に通過することができるのである。

【0022】

一方、給材枠40の背面側となる壁面にも吊下体60と交差する部分がある場合には、図1および図2等に示すように、吊下体60の存在により給材枠40の進出が規制されないように、凹部49Aと凹部49Aの内壁面部分を覆うカバー49Bが配設される。本実施形態においては、給材枠40の背面側となる壁面(流体シリンダ42が取り付けられている壁面)を他の壁面の板厚寸法よりも厚くなるように形成されている。カバー49Bは凹部49Aを閉塞するように付勢手段により付勢されているものの、ゴム板48と同様に図4(a)内の破線で示すように回動可能に配設されている。したがって吊下体60が当接していない状態においては、凹部49Aの開口部分を閉塞した状態に維持し、凹部49A内にコンクリートCが流入することにより成形型枠体10へのコンクリートC供給の妨げにならないようになっている。

もし、吊下体60の起立部材60Aが給材枠40の待機位置よりも外方側に設けられている場合には、このような凹部49Aやカバー49Bは不要である。

【0023】

支持板30と吊下体60との間には、成形型枠体10に供給されたコンクリートCをプレス成形するための押圧板70が配設されている。押圧板70は、貫通孔32(成形型枠体10の上側の開口部)と略同じ形状に形成されていて、函抜き部形成体50の平面位置には板厚方向に貫通する貫通孔72が形成されている。押圧板70の上面において吊下体60と交差しない部分には、押圧板70を、吊下げ板60と成形型枠体10の内部空間との間で上下方向(図2(B)の矢印D方向)に駆動させるための流体シリンダ(図示せず)に連結する連結ロッド74が配設されている。このように本実施形態の押圧板70は、函抜き部形成体50を挿通させるための貫通孔72以外には欠損部がないため、プレス成形されて出来上がるコンクリートブロック90におけるすべての表面を平滑に形成することができる。

流体シリンダは、プレス成形時に連結ロッド74を介してコンクリートに振動を付与することが可能な振動付与機能を具備していることが好ましい。

【0024】

次に、上記に説明したコンクリートブロック製造装置100を用いたコンクリートブロック90の製造方法について説明する。

図3と図4とは、第1実施形態におけるコンクリートブロック製造装置の動作状態を示す平面図である。図5と図6とは、成形型枠体にコンクリートが供給された後におけるコンクリートブロック製造装置の動作状態を示す正面断面図である。図7は、プレス成形後に成形型枠から閉塞板を離反させた状態を示す斜視図である。図8は、本実施形態において製造されたコンクリートブロックの斜視図である。

【0025】

まず、コンクリートブロック製造装置100を図2に示すようにセットする。この状態がコンクリートブロック製造装置100の製造開始状態である。待機位置にある給材枠40にはコンクリートCが収容されているが、連通部46にシール部材であるゴム板48が配設されているため、給材枠40の内部からコンクリートCが流出してしまうことはない。コンクリートCを収容した給材枠40を流体シリンダ42により、矢印Bの方向にスライドさせると、給材枠40の進行側における前方壁面が、図3(a)に示すように吊下体60の起立部材60Aに交差する。起立部材60Aは、給材枠40に設けられた連通部46に進入して、シール部材であるゴム板48を給材枠40の内部空間側(矢印C)に弾性変形させることにより、給材枠40内のコンクリートCを流出させることなく、給材枠40の内部に進入し、支持板30に形成された貫通孔32から成形型枠体10の内部空間14にコンクリートCを落とし込む。

【0026】

さらに流体シリンダ42を伸長させると、図3(b)に示すように、吊下体60の水平部材材60Bから函抜き部形成体50を吊下している吊下部材62が給材枠40と交差することになる。吊下部材62は、先の起立部材60Aと同様にして、給材枠40に設けられた連通部46に進入して、ゴム板48を弾性変形させることにより給材枠40の連通部46を通過する。この状態においても貫通孔32から成形型枠体10内部空間14に給材枠40のコンクリートCは継続して落とし込まれて(供給されて)いる。この後、流体シリンダ42を引き続き伸長させると、今度は、図4(a)に示すように、もう一方側の吊下体60の起立部材60Aが給材枠40の連通部46から給材枠40の内部に進入せんとして、ゴム板48を弾性変形させる。

【0027】

本実施形態においては、給材枠40が2つ目の起立部材60Aを通過した位置まで流体シリンダ42が伸長し、図4(b)に示す状態で給材枠40の進出が停止する。給材枠40を元の位置に戻す際には、給材枠40を進出させた動作とは逆の動作を行えばよい。ゴム板48は、図2(A)の矢印Cに示すように、給材枠40に取り付けられている部分を中心として回動自在であるため、給材枠40を元の位置に戻す際には、給材枠40の進出時において弾性変形した方向とは反対側に変形する。

【0028】

給材枠40が図4(b)に示す状態になると、給材枠40に収容されていたコンクリートCは、すべて成形型枠体10の内部空間14に落とし込まれる(図5(a)参照)。成形型枠体10の内部空間14には予め函抜き部形成体50が収容されているので、成形型枠体10内のコンクリートCは函抜き部形成体50の部分が控除された状態で充てんされている。次いで押圧板70に連結されている図示しない流体シリンダにより連結ロッド74を下方に伸長させ、押圧板70を貫通孔32から成形型枠体10の内部空間14に下降させる。押圧板70には函抜き部形成体50と交差する平面位置に函抜き部形成体50を通過させるための貫通孔72が形成されているので、成形型枠体10の内部空間14において、函抜き部形成体50が邪魔にならずにコンクリートCをプレス加工することができる(図5(b)参照)。押圧板70によりコンクリートCをプレス加工する際には、振動を付与させながら行うと成形されたコンクリートブロック90の密度が向上するため好都合である。本実施形態においては、押圧板70を上下動させる図示しない流体シリンダに振動付与装置を配設し、連結ロッド74を介して押圧板70に振動を付与する形態を採用している。

【0029】

押圧板70により成形型枠体10の内部空間14内のコンクリートCをプレス成形した後、図示しない流体シリンダを収縮させて連結ロッド74を上方に引き上げることにより、押圧板70を図6(a)に示すように成形型枠体10の上方位置(当初の押圧板待機位置)にまで戻す。続いて、閉塞板20に配設されている流体シリンダ22を下方に下げることで図6(b)に示すように、閉塞板20とコンクリートブロック90とを成形型枠体10から抜き出す。

【0030】

成形型枠体10から抜き出したコンクリートブロック90と閉塞板20の斜視図を図7に示す。このようなプレス加工により形成されるコンクリートブロック90の材料として用いられるコンクリートCは含水率が少ないため、直ちに閉塞板20から保管場所に移動させることができる。

図8に示すように、本実施形態にかかるコンクリート製造装置100により製造されたコンクリートブロック90は、凹穴92が形成されている面の全体が、押圧板70によりプレス加工されているので、未押圧部分による模様がコンクリートブロック90の表面にあらわれることがなく、従来の方法により同じ形状に形成されたコンクリートブロックに対して商品価値を大幅に向上させることができる。

【0031】

(第2実施形態)

先の第1実施形態では一回の製造工程で1つのコンクリートブロック90を得る単数個取りのコンクリートブロック製造装置100について説明したが、本発明は、一回の製造工程により複数個のコンクリートブロック90,90,・・・を得ることができる、いわゆる他数個取りのコンクリートブロック製造装置にも適用することができる。本実施形態においては、他数個取りのコンクリートブロック製造装置の一例として、2個取りのコンクリートブロック製造装置100について説明する。図9は、第2実施形態におけるコンクリートブロック製造装置の組み立て斜視図である。図10は第2実施形態におけるコンクリートブロック製造装置の平面図である。図9も図1と同様の方法で各部の構成を示すものである。

【0032】

本実施形態におけるコンクリートブロック製造装置100には、成形型枠体10、貫通孔32、函抜き部形成体50、吊下体60、押圧板70がそれぞれ2つずつ配設されていて、2箇所のコンクリート収容部82を有する複数個取り用給材枠80を用いている点が第1実施形態と大きく異なる点であるが、基本的な構成は第1実施形態におけるコンクリートブロック製造装置100と同様であるので、ここでは各部の詳細な説明は省略する。

【0033】

本実施形態においては、複数個取り用給材枠80に2箇所のコンクリート収容部81が設けられている。コンクリート収容部81,81のそれぞれが、第1実施形態において説明した給材枠40に該当する。コンクリート収容部81は枠状に形成されていて、進行方向における前方側の壁面には吊下体通過部84となる通過部86とシール部材であるゴム板88が配設されている。このように形成されたコンクリート収容部81,81は、支持板30に形成された貫通孔32の配列と同一の配列となるように連結部材89により連結されている。連結部材89の背面側には複数個取り用給材枠80を図9の矢印Z方向に進退動させるための流体シリンダ82が連結されている。

【0034】

本実施形態のように、多数個取り用給材枠80を用いる場合には、コンクリート収容部81,81どうしが隣接することになる。すなわち、複数個取り用給材枠80により成形型枠体10にコンクリートCを給材する場合、吊下体通過部84により区切られることになる側壁部分(図10のX部分)が、流体シリンダ82の伸長方向に進まないことがある。本実施形態においては、図9および図10に示すように、吊下体通過部84により区切られてしまう側壁Xと、その側壁と対向する側壁Yとの間を連結する連結部材89を配設している。これにより、複数個取り用給材枠80により成形型枠体10にコンクリートCを供給する場合に、吊下体60の起立部材60Aや函抜き部形成体50を吊下体60に吊り下げる吊下部材62とが吊下体通過部84を通過する際においても、側壁部Xは常に流体シリンダ82の伸長方向に沿ってスライドすることができるので好適である。

【0035】

本実施形態にかかるコンクリートブロック製造装置100による穴あきコンクリートブロック90の製造方法については、第1実施形態と同様にして行うことができるため、ここでの詳細な説明は省略する。

なお、本実施形態においては、1回の製造工程で2つのコンクリートブロック90が得られるコンクリートブロック製造装置100について説明を行ったが、一回の製造工程で3個以上のコンクリートブロック90が得られるコンクリートブロック製造装置100であっても、本願発明を適用することができるのはもちろんである。

【0036】

以上に、本実施形態に基づいて本発明を説明してきたが、本発明は本実施形態にのみ限定されるものではないのはもちろんであり、発明の要旨を変更しない範囲において各種改変を施したとしても本発明の技術的範囲に属することはいうまでもない。

例えば、以上に説明した実施形態においては、成形型枠体10に対して閉塞板20を接離動させることにより、コンクリートブロック90を取り出すコンクリートブロック製造装置100について説明しているが、成形型枠体10と成形型枠体10よりも上側に位置する支持板30および支持板30に配設されている他の部材とを、閉塞板20に対して接離動させることにより、コンクリートブロック90を取り出す形式を採用することができるのはもちろん可能である。

【0037】

また、本実施形態においては、給材枠40の吊下体通過部分44に配設したシール部材としてゴム板48を用いているが、ゴム板48以外のシール部材を採用してもよい。要は、吊下体60の起立部材60Aや吊下部材62が給材枠40の吊下体通下部44を通過する際に弾性変形してこれらの通過は許容するが、収容されているコンクリートCの流出を防止することができれば、いかようなシール部材を採用してもよいのは言うまでもない。

さらに、コンクリートブロック90の材料として用いられるコンクリートCのスランプが0である場合や0に近い場合には、吊下体通過部44のシール部材46の配設を省略することもできる。

【0038】

また、以上の実施形態においては、成形型枠体10の内部空間14に収容されたコンクリートCを押圧板70よりプレス加工する際に、押圧板70を上下動させる流体シリンダからの振動を連結ロッド74を介してコンクリートCに付与させる形態について説明しているが、他の方法によりコンクリートCに振動を付与する構成としてもよい。例えば、閉塞板20に配設されている流体シリンダ22に振動付与装置を配設する形態や、成形型枠体10の外周面に振動付与体を押圧することによっても、成形型枠体10の内部空間14に充てんされたコンクリートCに振動を付与することもできる。

【0039】

また、函抜き部形成体50と吊下部材62の連結部分を函抜き部形成体50の外周面を吊下げ部材62の外周面に徐々にすり合わせる傾斜面に形成すれば、給材枠40から供給されたコンクリートCが函抜き部形成体50と吊下部材62との連結部分に残留してしまうことを防止できる。すなわち、給材枠40から供給されたコンクリートCのすべてがコンクリートブロック90の形成に用いられ、コンクリートブロック90の重量のばらつきを最小限に抑えることができるため好適である。

【0040】

また、以上の実施形態で説明したコンクリートブロック90の製造方法においては、成形型枠体10の内部空間14に給材枠40によりコンクリートCを供給した後、給材枠40を元の位置に退却させてから成形型枠体10の内部空間14に充てんされたコンクリートCをプレス加工しているが、給材枠40の退却動作は、成形型枠体10の内部空間14に充てんされたコンクリートCをプレス加工した後におこなっても良いのはもちろんである。

【0041】

さらに、第2実施形態におけるコンクリートブロック製造装置100の構成において、複数個取り用給材枠80に替えて、第1実施形態における給材枠40を支持板30に複数台並べて配設することにより多数個取りが可能なコンクリートブロック製造装置とすることもできる。この場合においては、給材枠40のそれぞれに流体シリンダを配設し、各々の流体シリンダの伸縮動作をシンクロさせておけばよい。

【0042】

また、いずれの実施形態においても給材枠40および複数個取り用給材枠80が予め定められた軌道上を進退動することができるように、支持板30の上面にガイド溝を形成し、給材枠40および複数個取り用給材枠80の下面にガイド溝上をスライドする凸片を形成しておけば、好都合である。

【図面の簡単な説明】

【0043】

【図1】第1実施形態におけるコンクリートブロック製造装置の斜視図である。

【図2】第1実施形態におけるコンクリートブロック製造装置の平面図と正面図である。

【図3】第1実施形態におけるコンクリートブロック製造装置の動作状態を示す平面図である。

【図4】第1実施形態におけるコンクリートブロック製造装置の動作状態を示す平面図である。

【図5】成形型枠体にコンクリートが供給された後におけるコンクリートブロック製造装置の動作状態を示す正面断面図である。

【図6】成形型枠体にコンクリートが供給された後におけるコンクリートブロック製造装置の動作状態を示す正面断面図である。

【図7】プレス成形後に成形型枠から閉塞板を離反させた状態を示す斜視図である。

【図8】第1実施形態において製造されたコンクリートブロックの斜視図である。

【図9】第2実施形態におけるコンクリートブロック製造装置の組み立て斜視図である。

【図10】第2実施形態におけるコンクリートブロック製造装置の平面図である。

【図11】特許文献1における穴あきコンクリートブロックの製造装置の平面図を示したものである。

【図12】特許文献1における穴あきコンクリートブロックの製造装置により製造されたコンクリートブロックの斜視図である。

【符号の説明】

【0044】

10 成形型枠体

12 開口部分

14 内部空間

20 閉塞板

22 流体シリンダ

30 支持板

32 貫通孔

40 給材枠

42 流体シリンダ

44 吊下体通過部

46 通過部

48 ゴム板

49A 凹部

49B カバー

50 函抜き部形成体

60 吊下体

60A 起立部材

60B 水平部材

62 吊下部材

70 押圧板

72 貫通孔

74 連結ロッド

80 複数個取り用給材枠

81 コンクリート収容部

82 流体シリンダ

84 吊下体通過部

86 通過部

88 ゴム板

89 連結部材

90 コンクリートブロック

92 凹穴

100 コンクリートブロック製造装置

C コンクリート

【特許請求の範囲】

【請求項1】

上下に開口部を有する筒状に形成された成形型枠体と、

前記成形型枠体の下側開口部を閉塞するとともに、前記成形型枠体に対して上下動可能に設けられた閉塞板と、

前記成形型枠体の平面寸法より大判に形成され、前記成形型枠体の上方位置で前記成形型枠体の上側開口部を覆う配置に設けられると共に、前記成形型枠体の上側開口部に連通する貫通孔を有する支持板と、

前記支持板上において前記成形型枠体の平面位置よりも外方側の位置と、前記成形型枠体の平面位置との間で進退可能に設けられ、前記貫通孔から前記成形型枠体内にコンクリートを供給する給材枠と、

前記成形型枠体よりも上方位置から成形型枠体内に吊り下げられた状態で配設され、成形品に函抜き部を形成する函抜き部形成体と、

前記支持板において、前記成形型枠体の平面位置よりも外方側の位置に取り付けられ、前記函抜き部形成体を吊り下げる吊下体と、

前記吊下体と前記成形型枠体の内部空間位置との間で上下動し、前記成形型枠体内に供給されたコンクリートを押圧する押圧板と、を具備し、

前記吊下体は、前記給材枠の進退方向において、前記成形型枠体の上をまたぐ大きさでコの字状に形成され、

前記給材枠には、前記給材枠を進退動させる際に前記吊下体と交差する位置において前記吊下体を通過させるための吊下体通過部が形成されていることを特徴とするコンクリートブロック製造装置。

【請求項2】

上下に開口部を有する筒状に形成されると共に、上下方向に移動可能に設けられた成形型枠体と、

前記成形型枠体の下側移動端位置において前記成形型枠体の下側開口部を閉塞する閉塞板と、

前記成形型枠体の平面寸法より大判に形成され、前記成形型枠体の上方位置で前記成形型枠体の上側開口部を覆う配置に設けられると共に、前記成形型枠体の上側開口部に連通する貫通孔を有する支持板と、

前記支持板上において前記成形型枠体の平面位置よりも外方側の位置と、前記成形型枠体の平面位置との間で進退可能に設けられ、前記貫通孔から前記成形型枠体内にコンクリートを供給する給材枠と、

前記成形型枠体よりも上方位置から成形型枠体内に吊り下げられた状態で配設され、成形品に函抜き部を形成する函抜き部形成体と、

前記支持板において、前記成形型枠体の平面位置よりも外方側の位置に取り付けられ、前記函抜き部形成体を吊り下げる吊下体と、

前記吊下体と前記成形型枠体の内部空間位置との間で上下動し、前記成形型枠体内に供給されたコンクリートを押圧する押圧板と、を具備し、

前記吊下体は、前記給材枠の進退方向において、前記成形型枠体の上をまたぐ大きさでコの字状に形成され、

前記給材枠には、前記給材枠を進退動させる際に前記吊下体と交差する位置において前記吊下体を通過させるための吊下体通過部が形成されていることを特徴とするコンクリートブロック製造装置。

【請求項3】

上下に開口部を有する筒状に形成された成形型枠体と、

前記成形型枠体の下側開口部を閉塞するとともに、前記成形型枠体に対して上下動可能に設けられた閉塞板と、

前記成形型枠体の平面寸法より大判に形成され、前記成形型枠体の上方位置で前記成形型枠体の上側開口部を覆う配置に設けられると共に、前記成形型枠体の上側開口部に連通する貫通孔を有する支持板と、

前記支持板上において前記成形型枠体の平面位置よりも外方側の位置と、前記成形型枠体の平面位置との間で進退可能に設けられ、前記貫通孔から前記成形型枠体内にコンクリートを供給する給材枠と、

前記成形型枠体よりも上方位置から成形型枠体内に吊り下げられた状態で配設され、成形品に函抜き部を形成する函抜き部形成体と、

前記支持板において、前記成形型枠体の平面位置よりも外方側の位置に取り付けられ、前記函抜き部形成体を吊り下げる吊下体と、

前記吊下体と前記成形型枠体の内部空間位置との間で上下動し、前記成形型枠体内に供給されたコンクリートを押圧する押圧板と、を具備し、

前記吊下体は、前記給材枠の進退方向において、前記成形型枠体の上をまたぐ大きさでコの字状に形成されていると共に前記給材枠の進退方向と平行に複数配設されていて、

前記給材枠には、前記給材枠を進退動させる際に前記吊下体と交差する位置において前記吊下体を通過させるための吊下体通過部が形成されていると共に、前記吊下体通過部により区切られた側壁部分は、対向する側壁部分に連結部材により連結されていることを特徴とするコンクリートブロック製造装置。

【請求項4】

上下に開口部を有する筒状に形成されると共に、上下方向に移動可能に設けられた成形型枠体と、

前記成形型枠体の下側移動端位置において前記成形型枠体の下側開口部を閉塞する閉塞板と、

前記成形型枠体の平面寸法より大判に形成され、前記成形型枠体の上方位置で前記成形型枠体の上側開口部を覆う配置に設けられると共に、前記成形型枠体の上側開口部に連通する貫通孔を有する支持板と、

前記支持板上において前記成形型枠体の平面位置よりも外方側の位置と、前記成形型枠体の平面位置との間で進退可能に設けられ、前記貫通孔から前記成形型枠体内にコンクリートを供給する給材枠と、

前記成形型枠体よりも上方位置から成形型枠体内に吊り下げられた状態で配設され、成形品に函抜き部を形成する函抜き部形成体と、

前記支持板において、前記成形型枠体の平面位置よりも外方側の位置に取り付けられ、前記函抜き部形成体を吊り下げる吊下体と、

前記吊下体と前記成形型枠体の内部空間位置との間で上下動し、前記成形型枠体内に供給されたコンクリートを押圧する押圧板と、を具備し、

前記吊下体は、前記給材枠の進退方向において、前記成形型枠体の上をまたぐ大きさでコの字状に形成されていると共に前記給材枠の進退方向と平行に複数配設されていて、

前記給材枠には、前記給材枠を進退動させる際に前記吊下体と交差する位置において前記吊下体を通過させるための吊下体通過部が形成されていると共に、前記吊下体通過部により区切られた側壁部分は、対向する側壁部分に連結部材により連結されていることを特徴とするコンクリートブロック製造装置。

【請求項5】

前記吊下体通過部には、シール部材が配設されていることを特徴とする請求項1〜4のうちのいずれか一項記載のコンクリートブロック製造装置。

【請求項6】

前記シール部材は、前記給材枠の内壁面に取り付けられていることを特徴とする請求項5記載のコンクリートブロック製造装置。

【請求項7】

前記函抜き体の下端部は、前記成形型枠体の側壁面の中途高さ位置に位置していることを特徴とする請求項1〜6のうちのいずれか一項に記載のコンクリートブロック製造装置。

【請求項1】

上下に開口部を有する筒状に形成された成形型枠体と、

前記成形型枠体の下側開口部を閉塞するとともに、前記成形型枠体に対して上下動可能に設けられた閉塞板と、

前記成形型枠体の平面寸法より大判に形成され、前記成形型枠体の上方位置で前記成形型枠体の上側開口部を覆う配置に設けられると共に、前記成形型枠体の上側開口部に連通する貫通孔を有する支持板と、

前記支持板上において前記成形型枠体の平面位置よりも外方側の位置と、前記成形型枠体の平面位置との間で進退可能に設けられ、前記貫通孔から前記成形型枠体内にコンクリートを供給する給材枠と、

前記成形型枠体よりも上方位置から成形型枠体内に吊り下げられた状態で配設され、成形品に函抜き部を形成する函抜き部形成体と、

前記支持板において、前記成形型枠体の平面位置よりも外方側の位置に取り付けられ、前記函抜き部形成体を吊り下げる吊下体と、

前記吊下体と前記成形型枠体の内部空間位置との間で上下動し、前記成形型枠体内に供給されたコンクリートを押圧する押圧板と、を具備し、

前記吊下体は、前記給材枠の進退方向において、前記成形型枠体の上をまたぐ大きさでコの字状に形成され、

前記給材枠には、前記給材枠を進退動させる際に前記吊下体と交差する位置において前記吊下体を通過させるための吊下体通過部が形成されていることを特徴とするコンクリートブロック製造装置。

【請求項2】

上下に開口部を有する筒状に形成されると共に、上下方向に移動可能に設けられた成形型枠体と、

前記成形型枠体の下側移動端位置において前記成形型枠体の下側開口部を閉塞する閉塞板と、

前記成形型枠体の平面寸法より大判に形成され、前記成形型枠体の上方位置で前記成形型枠体の上側開口部を覆う配置に設けられると共に、前記成形型枠体の上側開口部に連通する貫通孔を有する支持板と、

前記支持板上において前記成形型枠体の平面位置よりも外方側の位置と、前記成形型枠体の平面位置との間で進退可能に設けられ、前記貫通孔から前記成形型枠体内にコンクリートを供給する給材枠と、

前記成形型枠体よりも上方位置から成形型枠体内に吊り下げられた状態で配設され、成形品に函抜き部を形成する函抜き部形成体と、

前記支持板において、前記成形型枠体の平面位置よりも外方側の位置に取り付けられ、前記函抜き部形成体を吊り下げる吊下体と、

前記吊下体と前記成形型枠体の内部空間位置との間で上下動し、前記成形型枠体内に供給されたコンクリートを押圧する押圧板と、を具備し、

前記吊下体は、前記給材枠の進退方向において、前記成形型枠体の上をまたぐ大きさでコの字状に形成され、

前記給材枠には、前記給材枠を進退動させる際に前記吊下体と交差する位置において前記吊下体を通過させるための吊下体通過部が形成されていることを特徴とするコンクリートブロック製造装置。

【請求項3】

上下に開口部を有する筒状に形成された成形型枠体と、

前記成形型枠体の下側開口部を閉塞するとともに、前記成形型枠体に対して上下動可能に設けられた閉塞板と、

前記成形型枠体の平面寸法より大判に形成され、前記成形型枠体の上方位置で前記成形型枠体の上側開口部を覆う配置に設けられると共に、前記成形型枠体の上側開口部に連通する貫通孔を有する支持板と、

前記支持板上において前記成形型枠体の平面位置よりも外方側の位置と、前記成形型枠体の平面位置との間で進退可能に設けられ、前記貫通孔から前記成形型枠体内にコンクリートを供給する給材枠と、

前記成形型枠体よりも上方位置から成形型枠体内に吊り下げられた状態で配設され、成形品に函抜き部を形成する函抜き部形成体と、

前記支持板において、前記成形型枠体の平面位置よりも外方側の位置に取り付けられ、前記函抜き部形成体を吊り下げる吊下体と、

前記吊下体と前記成形型枠体の内部空間位置との間で上下動し、前記成形型枠体内に供給されたコンクリートを押圧する押圧板と、を具備し、

前記吊下体は、前記給材枠の進退方向において、前記成形型枠体の上をまたぐ大きさでコの字状に形成されていると共に前記給材枠の進退方向と平行に複数配設されていて、

前記給材枠には、前記給材枠を進退動させる際に前記吊下体と交差する位置において前記吊下体を通過させるための吊下体通過部が形成されていると共に、前記吊下体通過部により区切られた側壁部分は、対向する側壁部分に連結部材により連結されていることを特徴とするコンクリートブロック製造装置。

【請求項4】

上下に開口部を有する筒状に形成されると共に、上下方向に移動可能に設けられた成形型枠体と、

前記成形型枠体の下側移動端位置において前記成形型枠体の下側開口部を閉塞する閉塞板と、

前記成形型枠体の平面寸法より大判に形成され、前記成形型枠体の上方位置で前記成形型枠体の上側開口部を覆う配置に設けられると共に、前記成形型枠体の上側開口部に連通する貫通孔を有する支持板と、

前記支持板上において前記成形型枠体の平面位置よりも外方側の位置と、前記成形型枠体の平面位置との間で進退可能に設けられ、前記貫通孔から前記成形型枠体内にコンクリートを供給する給材枠と、

前記成形型枠体よりも上方位置から成形型枠体内に吊り下げられた状態で配設され、成形品に函抜き部を形成する函抜き部形成体と、

前記支持板において、前記成形型枠体の平面位置よりも外方側の位置に取り付けられ、前記函抜き部形成体を吊り下げる吊下体と、

前記吊下体と前記成形型枠体の内部空間位置との間で上下動し、前記成形型枠体内に供給されたコンクリートを押圧する押圧板と、を具備し、

前記吊下体は、前記給材枠の進退方向において、前記成形型枠体の上をまたぐ大きさでコの字状に形成されていると共に前記給材枠の進退方向と平行に複数配設されていて、

前記給材枠には、前記給材枠を進退動させる際に前記吊下体と交差する位置において前記吊下体を通過させるための吊下体通過部が形成されていると共に、前記吊下体通過部により区切られた側壁部分は、対向する側壁部分に連結部材により連結されていることを特徴とするコンクリートブロック製造装置。

【請求項5】

前記吊下体通過部には、シール部材が配設されていることを特徴とする請求項1〜4のうちのいずれか一項記載のコンクリートブロック製造装置。

【請求項6】

前記シール部材は、前記給材枠の内壁面に取り付けられていることを特徴とする請求項5記載のコンクリートブロック製造装置。

【請求項7】

前記函抜き体の下端部は、前記成形型枠体の側壁面の中途高さ位置に位置していることを特徴とする請求項1〜6のうちのいずれか一項に記載のコンクリートブロック製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−137032(P2009−137032A)

【公開日】平成21年6月25日(2009.6.25)

【国際特許分類】

【出願番号】特願2007−312574(P2007−312574)

【出願日】平成19年12月3日(2007.12.3)

【出願人】(591077357)

【Fターム(参考)】

【公開日】平成21年6月25日(2009.6.25)

【国際特許分類】

【出願日】平成19年12月3日(2007.12.3)

【出願人】(591077357)

【Fターム(参考)】

[ Back to top ]