コンクリート出荷管理システム及び方法

【課題】コンクリートの打設単位及び出荷単位に生成されるコンクリートの配合情報と、出荷されたコンクリートの運搬の中継とを一元的に管理する。

【解決手段】トラック等の運搬手段が出入りする各拠点の所定領域に設置されたアンテナを介して、運搬手段に搭載されたICタグを検知して固有の識別情報を取得する第1の通信手段と、拠点間を無線通信により接続する第2の通信手段を備える。出荷管理装置は、コンクリートの出荷単位の配合情報処理部と、第1及び第2の通信手段により取得された運搬手段のICタグの検知時刻及びICタグの識別情報と、配合情報とをコンクリートの出荷単位に関連付けた出荷管理制御部と、出荷管理制御ステップで作成された出荷単位ログを記憶する出力ログ情報DBと、コンクリートの配合情報及び時刻に関する情報を第2の通信手段を介して、打設現場から視認距離に設置された表示盤に表示する表示制御部を有する。

【解決手段】トラック等の運搬手段が出入りする各拠点の所定領域に設置されたアンテナを介して、運搬手段に搭載されたICタグを検知して固有の識別情報を取得する第1の通信手段と、拠点間を無線通信により接続する第2の通信手段を備える。出荷管理装置は、コンクリートの出荷単位の配合情報処理部と、第1及び第2の通信手段により取得された運搬手段のICタグの検知時刻及びICタグの識別情報と、配合情報とをコンクリートの出荷単位に関連付けた出荷管理制御部と、出荷管理制御ステップで作成された出荷単位ログを記憶する出力ログ情報DBと、コンクリートの配合情報及び時刻に関する情報を第2の通信手段を介して、打設現場から視認距離に設置された表示盤に表示する表示制御部を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンクリート出荷管理システム及び方法に係り、特に、ダム建設等の建設工事におけるコンクリート出荷から打設までのコンクリートの品質情報及びその運搬を管理するコンクリート出荷管理システム及び方法に関する。

【背景技術】

【0002】

ダム建設等の大規模な建設工事においては、現場に設置されたコンクリートプラントで練り混ぜ製造されたコンクリートを打設現場まで運搬して打設する作業が繰り返し行われる。この場合、コンクリートプラントで製造して出荷されたコンクリートが打設現場まで正しく運搬されること、及び出荷されたコンクリートの品質情報を一元的に管理することが要求される。

【0003】

コンクリートの打設管理に関して、例えば、特許文献1には、出荷指令コンピュータと出荷管理コンピュータとで交信し、及び打設指揮者支援コンピュータとの間でのデータの配信により、打設管理データを一元的に管理するコンクリートの打設管理システムが開示されている。

【0004】

また、非特許文献1には、ダム建設におけるコンクリートの出荷から打設までの工程において、5台のモノレール循環型バケットを有するコンクリート供給装置から3台のケーブルクレーンに、コンクリートを自動で供給し、3台のケーブルクレーンはそれぞれ最も短いサイクルタイムのルートで堤体まで自動運転する、コンクリート打設自動運転システムが開示されている。とりわけ、システム図には、サービスホッパや堤体ホッパ、及びコンクリート運搬手段であるモノレール循環型バケットにIDタグやIDセンサを取り付け、これらIDタグとIDセンサ間で無線通信する旨が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−164754号公報

【非特許文献】

【0006】

【非特許文献1】ダムのコンクリートの出荷から打設までを自動運転(PRESS RELEASE 2002,鹿島建設)http://www.kajima.co.jp/news/press/200209/4c1to-j.htm

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載のコンクリートの打設管理データを一元的に管理する打設管理システムでは、複数のコンピュータ間で情報配信することが必要である。そのため、各コンピュータで時刻ズレが発生した場合に、一元管理されるデータの整合性について問題が生じる可能性がある。すなわち、コンクリートを搬送する過程でデータの連続性を保てなくなり、最終的な現場に正しいコンクリート情報が伝わらない可能性がある。

【0008】

また、非特許文献1に記載のコンクリート打設自動運転システムでは、運搬手段に取り付けたIDタグやIDセンサによって運搬手段どうしが一定の距離で交叉したことを検知して、コンクリートの運搬が行われたことを管理していると考えられる。しかし、運搬されるコンクリートの品質情報が、運搬手段の連携につれてどのよう管理されているのかについて示唆がない。

【0009】

本発明の目的は、コンクリートの打設単位及び出荷単位に生成されるコンクリートの品質情報と、出荷されたコンクリートの運搬の中継とを一元的に管理することができるコンクリートの出荷管理システム及び方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明によるコンクリート出荷管理システムは、好ましくは、コンクリートの製造から打設に至る複数の拠点間で中継して運搬されるコンクリートの出荷を管理するコンクリート出荷管理システムであって、

コンクリートを運搬する運搬手段に搭載された、固有の識別情報を有するICタグと、該運搬手段が出入りする各拠点の所定領域に設置されたアンテナを介して、該運搬手段の該ICタグを検知して該固有の識別情報を取得する第1の通信手段と、該拠点に設置されたアンテナを介して、該拠点間を無線通信により接続する第2の通信手段と、該第2の通信手段により無線接続される、打設現場から視認距離に設置された表示手段と、該第1の通信手段及び第2の通信手段に接続される出荷管理装置であって、

該出荷管理装置は、コンクリートの出荷単位にコンクリートの配合情報を取得する配合情報処理部と、該第1の通信手段により取得されかつ該第2の通信手段を介して通信取得された、各拠点における該運搬手段のICタグが検知された時刻及び該ICタグの識別情報と、該配合情報処理部により取得された該配合情報とをコンクリートの出荷単位に関連付けて固有の種別を付して出荷単位ログを作成する出荷管理制御部と、該出荷管理制御部で作成された出荷単位ログを記憶する出力ログ情報DBと、該出荷管理制御部で取得されたコンクリートの配合情報及び時刻に関する情報を、該第2の通信手段を介して該表示手段に表示する表示制御部を有するコンクリート出荷管理システムとして構成される。

【0011】

好ましい例では、前記配合情報処理部は、コンクリートの打設単位に打設開始及び打設終了のメッセージを取得し、

前記出荷管理制御部は、打設開始ログ及び打設終了ログ、及び前記出荷単位ログをそれぞれ作成し、

前記出力ログ情報DBは、前記出荷管理制御部で作成された、該打設開始ログ及び該打設終了ログ、及び前記出荷単位ログを記憶するコンクリート出荷管理システムとして構成される。

【0012】

また、好ましくは、前記出荷管理制御部は、コンクリートの品質に関する情報としてコンクリートの配合種別と、練り混ぜ終了時刻を算出し、

前記表示制御部は、該出荷管理制御部で算出された該配合種別と練り混ぜ終了時刻を、該表示手段に表示する前記コンクリート出荷管理システムとして構成される。

【0013】

本発明によるコンクリート出荷管理方法は、好ましくは、コンクリートの製造から打設に至る複数の拠点間で中継して運搬されるコンクリートの出荷を管理するコンクリート出荷管理方法であって、

該運搬手段が出入りする各拠点の所定領域に設置されたアンテナを介して、コンクリートを運搬する運搬手段に搭載された、固有の識別情報を有するICタグを検知して該固有の識別情報を取得する第1の通信ステップと、

該拠点に設置されたアンテナを介して、該拠点間を無線通信により接続する第2の通信ステップと、

コンクリートの出荷単位にコンクリートの配合情報を取得する配合情報処理ステップと、

該第1の通信ステップにより取得されかつ該第2の通信ステップにより取得された、各拠点における該運搬手段のICタグが検知された時刻及び該ICタグの識別情報と、該配合情報処理部により取得された該配合情報とをコンクリートの出荷単位に関連付けて固有の種別を付して出荷単位ログを作成する出荷管理制御ステップと、

該出荷管理制御ステップで作成された出荷単位ログを出力ログ情報DBに記憶するステップと、

該出荷管理制御ステップで取得されたコンクリートの配合情報及び時刻に関する情報を、該第2の通信ステップを通して、打設現場から視認距離に設置された表示手段に表示するステップを有するコンクリート出荷管理方法として構成される。

【発明の効果】

【0014】

本発明によれば、練り混ぜして製造され打設現場へ出荷されるコンクリートを、複数の中継拠点間で運搬する複数の運搬手段に無線ICタグを搭載し、かつ運搬手段が出入りする各拠点にICタグ検知手段を設置し、各拠点のICタグ検知手段によってICタグから検知されるICタグ情報と、予め登録されたICタグ情報を対応付けることで、コンクリートが複数の運搬手段によって正しく運搬されたことを確認することが可能となる。

さらに打設計画に基づいたコンクリート量と実際に練り混ぜ製造され出荷されたコンクリートの出荷量などのコンクリートの品質情報(配合情報)を出荷単位として、それぞれの場所のICタグ検知手段によって検知されたICタグ情報と関連付けて一元的に管理することができる。また、配合情報とICタグ情報を関連付けてログとしてログ情報DBに記憶して管理することにより、事後にコンクリートの出荷について時系列的にトレースすることができる。

【図面の簡単な説明】

【0015】

【図1A】本発明の一実施例におけるコンクリート出荷管理システムの構成を示す図。

【図1B】本発明の一実施例におけるコンクリート出荷管理システムの構成を示す図。

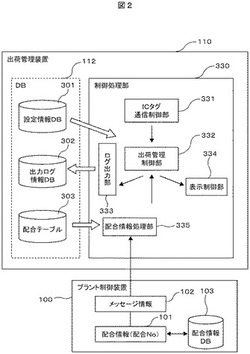

【図2】一実施例における出荷管理装置110の機能構成を示す図。

【図3】一実施例における設定情報DB301の構成を示す図。

【図4】一実施例における出力ログ情報DB302の構成を示す図。

【図5】一実施例における配合テーブル303の構成を示す図。

【図6】一実施例におけるメッセージ情報102の構成を示す図。

【図7】一実施例によるコンクリート出荷管理システムの初期設定及び運用時の監視処理を示すフローチャート。

【図8】一実施例におけるICタグ電池容量確認の処理を示すフローチャート。

【図9】一実施例のコンクリートの出荷管理の一連の処理を示すフローチャート。

【図10】一実施例の各拠点におけるコンクリート出荷の処理を示すフローチャート。

【図11】一実施例のコンクリート出荷管理システムにおける表示器115の表示例を示す図。

【図12】他の実施例における無線端末の表示例を示す図。

【図13】ダム建設における拠点間のコンクリートの運搬の概要を示す図。

【発明を実施するための形態】

【0016】

以下、図面を参照して、本発明の好適な実施形態について説明する。

まず、図13を参照して、ダム建設における拠点間のコンクリートの運搬の概要について説明する。

ダムの建設現場を見渡すことができる場所(ダム建設現場の左岸)には、ダム建設のための種々の情報を管理し、プラント操作室1が設置される。更に、プラント操作室1の付近には、コンクリートを練り混ぜて製造するバッチャープラント(BP)2が設置される。右岸のGH4から視認することができる位置には大型の表示盤383が設置される。

BP2で製造し出荷されたコンクリ−トは、ダンプトラック(以下単にトラック)91でコンクリートホッパ(CH)3へ運搬される。更にコンクリートは、CH3からクレーン1301のバケット92に乗せ替えられてグランドホッパ(GH)4へ運搬される。GH4に運搬されたコンクリートは、トラック93によって堤体の打設現場まで逐次運ばれる。ここで、BP2,CH3,GH4等を拠点ということにする。

【0017】

そして、打設計画に基づいて出荷管理された情報と運搬されてきたコンクリートが正しく関連付けられて管理されている場合は、表示盤383には、出荷されたコンクリートの品質に関する情報として、「配合種別,製造時間(練り混ぜ終了時間)」が表示される。ここで、打設計画によって出荷管理された情報に対して、運搬されてきたコンクリートに管理上の障害が発生している(打設計画に関連付けて管理されていないコンクリートと判定された)場合は、表示盤383に「ERROR」が表示される。

この表示によって、ダムの打設現場にいる管理者や作業者はコンクリートの品質に関する情報と一定単位のコンクリートの出荷の終了を確認することができ、ダム建設におけるコンクリートの打設を円滑に実施することができる。

本発明は、打設計画に基づいて出荷管理された情報と、ダム建設の拠点間で運搬されるコンクリートとを正しく関連付けて管理し、その管理状況を示す情報を表示盤383に正確に表示することができるコンクリートの出荷管理システムを実現する。

【0018】

次に、図1A及び図1Bを参照して、本発明の一実施例におけるコンクリート出荷管理システムについて説明する。

コンクリート出荷管理システムは、BP2の付近に設置されたプラント操作室1内の装置と、BP2と、CH3と、GH4がそれぞれ無線通信により接続されて構築される。1つの特徴として、BP2とCH3の間でコンクリートを運搬するトラック91、CH3とGH4間でコンクリートを運搬するバケット92には、それぞれ固有のタグ番号を有するICタグ81,82が搭載される。詳しくは後述するが、BP2、CH3、GH4の所定の領域(ICタグ検知領域という)には、トラックやバケットなどの運搬手段に搭載されたICタグを検知する無線局アンテナが設置される。ICタグは電池を搭載したアクティブ型と呼ばれるものであり、その内蔵機能として自らの電池容量を把握する機能を有し、電池容量を示す情報はICタグ情報に含めて送信される。矢印Xはトラックの移動を示し、矢印Yはバケットの移動を示す。

【0019】

以下、各構成について詳しく説明する。

プラント操作室1は、ネットワークに接続されるプラント制御装置100と、コンクリートの出荷情報を管理する出荷管理装置110と、本システムの運用状態を表示する運用表示装置120と、BP2との間で無線通信を行うハブ装置130を備えて構成される。プラント制御装置100は、プラント制御盤の形式をした一種のコンピュータであり、ネットワークに対する通信手段と、管理者が操作する入力手段と、情報処理手段と、記憶手段(図示せず)を有している。プラント制御装置100には、配合情報を管理するシステム(配合情報管理システム)が構築され、記憶手段にはコンクリートの配合情報を記憶する配合情報DB103が形成される。情報処理手段は、この配合情報101を用いてメッセージ情報を作成し、そのメッセージ情報は出荷管理装置110へ転送される。プラント制御装置100から出荷管理装置110へ転送されるメッセージ情報には、打設単位の打設開始、及び打設終了と、バッチNo(#1〜#nのコンクリートの練り回数)毎に転送され、BP2からトラックで出荷する出荷単位にて管理される配合情報がある。なお、メッセージ情報の詳細については図6を参照して後述する。

出荷管理装置110は一種のコンピュータであり、ハードウェアとして、CPU111、DB112、LAN/IF113、入力器114、表示器115を有して構成される。出荷管理装置110のCPU111で特有なアプリケーションプログラムが実行されて、コンクリートの出荷管理システムを構成する、図2のような特徴的な機能が実現される。これについては後述する。

【0020】

BP2は、ICタグ検知領域140と、無線通信部150を備えて構成される。

ICタグ検知領域140は、ハブ装置130と無線通信する無線局141と、トラック91に搭載されたICタグ81を検知する無線局アンテナ142を有する。また、無線通信部150は、ハブ装置130と接続される無線アクセスポイント(無線AP)151と、CH3及びGH4との間で無線通信する無線APアンテナ152を有する。

【0021】

CH3は、複数のICタグ検知領域201,202と、無線通信部210と、ハブ装置220を有する。複数のICタグ検知領域201,202は、それぞれハブ装置220と接続される無線局203と、ICタグ81,82を検知する無線局アンテナ204を有する。ここで、ICタグ検知領域201は、BP2からコンクリートを運搬するトラック91に搭載されたICタグ81を検知する。また、IC検知領域202は、GH4へコンクリートを運搬するクレーンのバケット92に搭載されたICタグ82を検知する。無線通信部210は、ハブ装置220と接続される無線AP211と無線APアンテナ212を有し、ハブ装置220とCH3以外の他の拠点(BP2及びGH4)との間で無線接続する。

【0022】

GH4は、ICタグ検知領域350と、無線通信部360と、ハブ装置370と、打設現場表示部380を有する。無線通信部360は、ハブ装置370と接続される無線AP361と無線APアンテナ212を有し、ハブ装置370とGH4以外の他の拠点(BP2及びCH3)との間で無線接続する。ICタグ検知領域201は、ハブ装置220と接続される無線局351と、CH3からコンクリートを運搬するバケット92に搭載のICタグ82を検知する無線局アンテナ352を有する。

【0023】

打設現場表示部380は、ハブ装置370と接続される無線AP381と無線APアンテナ382を備え、更に無線APアンテナ382と無線接続される表示盤383を有する。表示盤383は、打設現場から見通しの良い場所(例えば、最大80m以内)に設置されるLED表示による大型の表示盤であり、無線APアンテナ382との間で無線接続する無線通信手段(図示せず)を有する。この表示盤383には、無線通信によって受信され、出荷管理された情報と正しく運搬されたコンクリートの品質に関する情報(配合種別,練り混ぜ完了時刻)、又は出荷管理された情報と運搬されたコンクリートに管理上の障害が発生した場合にはエラーが表示される。

これにより、打設時点で出荷されたコンクリート(配合種別と練り混ぜ製造からの経過時間により判定される)品質を確認して打設を実施することができる。

【0024】

なお、無線局141,203,351、及び無線AP151,211,361,381が接続されるハブ装置130,220,370は、PoE(Power over Ethernet)による給電機能を有するPoE給電スイッチングハブ装置(ハブ装置と示す)を用いる構成とすることができる。

【0025】

また、図示の例では、BP2、CH3、GH4には、トラック91及びバケット92に搭載のICタグを検知するICタグ検知領域がそれぞれ1機(1レーン)設けられているが、これを複数レーン設置してもよい。ICタグを搭載したトラック91、及びバケット92は、複数レーンでも利用することができ、さらに、トラック91では、複数レーンのいずれのレーンでも出入りして利用することができる。また、トラック91やバケット92は1台ずつとは限らず、複数台でもよく、その場合、それらに搭載されるICタグはそれぞれ固有の識別情報(例えば、ICタグ番号)を有する。

【0026】

次に、本システムで使用される無線通信について説明する。本システムで使用される無線通信には、各ホッパ(BP2,CH3,GH4)でICタグ81,82を検知するためのICタグ通信(第1の通信手段)と、各ホッパ間を無線通信にて接続する無線AP通信(第2の通信手段)がある。

第1の通信手段には、検知範囲としたい距離での電界強度を閾値として非接点型のICタグと無線局アンテナが用いられ、第2の通信手段にはバックボーンとしてホッパ間を通信するために無線APと無線APアンテナによる無線通信が用いられる。

【0027】

第1の通信手段は、例えば、2.4GHz帯(IEEE:Institute of Electrical and Electron Engineers)802.11bに適用)の通信機器にて構成され、無線局とタグ間にて送受信されるメッセージの電波到達時間差で、無線局からICタグ間の距離を算出して、ICタグの位置を検出する電波到達時間差方式(TDOA:Time Difference of Arrival)と、複数の運搬レーンにてコンクリートの出荷が同時に運用される場合を考慮し、検知されたICタグの受信信号強度による位置測位方式(RSSI:Received Signal Strength Indicator)を用いた構成とするのが望ましい。複数の運搬レーンのそれぞれにICタグ検知領域を設置した場合は、検知範囲としたい距離での電界強度を閾値として、各々の無線局に対して予め設定しておき、ICタグが無線局アンテナに近いほど、ICタグの電界強度が強くなるため、(検知範囲としたい距離での電界強度を閾値として)それ以上の電解強度であれば、検知範囲内にICタグが存在すると判断してICタグを検知することで、複数の運搬レーンで同時にICタグを検知して運用することが可能となる。

【0028】

次に、第2の通信手段は、例えば、2.4GHz帯(IEEE802.11b/g、又はIEEE802.11n準拠)の通信機器で構成され、各ホッパ内の無線局間を中継して、出荷管理装置110までを無線通信する。ダム建設の工期において、無線AP361(無線APアンテナ362を含む)の移動や移設があることが予め分かっているので、第2の通信手段の設置位置は、工期における何れの状態においても安定して各ホッパ間との無線通信できることが必要になる。具体的には、ダム建設におけるクレーンの移設や増設(バケット含む)や堤体のコンクリート打設の進行により発生する標高(貯水位)の上昇、GH4の複数台運用、GH4本体の堤体面の右岸と左岸の間の移動が上げられる。

【0029】

第2の通信手段による各ホッパ間の無線通信では、無線APに接続されたアンテナが互いに見通せる場所にアンテナを設置するなどして、無線機器の適切な調整が行なわれる。例えば、ダム建設の当初においては、完成時の標高(貯水位)差として250mを超える谷底の堤体の打設から始まり、堤体の右岸と左岸に移動しながら稼働する(GH4)との無線通信ができる位置に無線APアンテナを含む無線通信機器を設置するなど、運用環境の変化に対して調整やメンテナンスを行うことで、設置当初の機器を用いて良好に運用を継続することができる。

【0030】

本実施例において、第2の通信手段に受信信号強度方式(RSSI)による検知技術を備えることで、運搬手段の複数レーン化や複数のICタグ、さらにはレーン間の運搬手段(ICタグ)の入れ替わりや運搬順序の逆転(追い越し)などが生じた場合でも、運搬手段に搭載のICタグの番号とその位置を識別して、出荷管理情報と関連付けることができるので、コンクリートの出荷、運搬の管理を良好に行うことができる。

【0031】

また本実施例において、BP2からCH3を経由してGH4まで複数の運搬手段でシーケンシャルにコンクリートを運搬するに際して、各ホッパにて経時的にICタグの存在を監視して、ICタグを搭載したトラック、若しくはバケットが何れのレーンに存在するのかを検知することで、ICタグを伴う運搬手段の軌跡と、予め設定されるコンクリートの打設情報とを関連付けてコンクリートの出荷管理を図ることができる。

【0032】

また、プラント操作室1内に設置される運用表示装置120は、例えば、三連(赤/橙/緑)ランプにより構成されて、3つの運用状態を表示する。緑ランプは、初期設定時における無線通信の疎通確認により正常接続を確認完了、若しくは本システムの正常運用状態で有る場合にて通知のための点灯をする。赤ランプは、初期設定時における無線通信の疎通確認により未接続を検知、若しくは通信障害が発生している状態にて警告のための点灯をする。また、橙ランプは、初期設定完了後(緑ランプ点灯後)において、有効設定にされた各ICタグの電池容量について確認する処理を実行し、予め設定の閾値と比較して容量が少ない(例えば、ICタグから電池容量を受信して、閾値の10%以下の残量である)と判定した状態のICタグが運用されており、電池交換を促す通知をするために(橙ランプ)点滅をする。

運用表示装置120は、プラント操作室1内にいる管理者等がシステムの運用状態を目視にて監視することができる表示機能であり、運用表示装置120のランプが点灯、点滅した場合、出荷管理装置110の表示器115で詳細な運用状態を確認することで、専門のオペレータがいなくてもシステムの正常又は障害を容易に見分けることができる。

【0033】

次に、図2を参照して、出荷管理装置110の機能構成について説明する。

出荷管理装置110において、DB112には、設定情報DB301,出力ログ情報DB302,配合テーブル303が形成される。(各DB及びテーブル301〜303の構成については、図3〜5を参照して後述する)。また、制御処理部330には、ICタグ通信制御部331、出荷管理制御部332、ログ出力部333、表示制御部334、配合情報処理部335を有する。これらの諸機能は、本発明に特有なアプリケーションプログラムがCPU111で実行されることにより実現される。なお、図示していないが、BP2、CH3、GH4を統一的な時間で管理するためにタイマを有している。例えば、これらの拠点で検知されるICタグ情報の時刻はこのタイマを用いて一元的に各拠点での出荷管理の時間情報として処理される。

【0034】

ICタグ通信制御部331は、各ホッパ(BP2,CH3,GH4)の各々ICタグ検知領域140,201,202,350において無線局アンテナ142,204,352によって検知されるICタグ情報を、ハブ装置130,220,370を介して無線AP151,211,362から無線APアンテナ152,212,362を無線通信にて接続され、ハブ装置130を介して受信し、LAN/IF113を経由して取得する。

出荷管理制御部332は、コンクリートの出荷毎(配合種別)に配合の練り混ぜ完了時刻、ICタグ番号と、それが検知された位置情報(BP,CH,GHなどICタグの検知場所の情報)、CH3の通過時刻、堤体のGH4への到達時刻等を含むコンクリートの配合種別や練り混ぜ出荷から拠点を通過して堤体に運搬されるまでの情報を関連付けて、これらの情報を基にログを作成する。これらの情報はダム建設におけるコンクリート品質のエビデンスとして適切に管理され、さらに、後々にこれらの情報を用いてコンクリートの出荷状況を追跡(トレース)することもできる。

【0035】

配合情報処理部335は、プラント制御装置100からメッセージ種別として受信する、打設単位の打設開始情報及び打設終了情報、並びにバッチNo(#1〜#nのコンクリートの練り回数)毎に転送され、出荷単位にて管理される配合情報(配合種別を含む)を、出荷管理制御部332へ転送する。

表示制御部334は、プラント操作室1に設置された運用表示装置120及びGH4に設置された表示盤383への表示制御を行う。

【0036】

次に、各DB及びテーブル構成について説明する。

図3は設定情報DB301の構成を示す。

設定情報DB301は、CPU111でアプリケーションプログラムが起動されたときに、種々の条件の設定のために読み込まれる情報を格納する。即ち、設定情報DB301は、プラント制御装置100の操作盤のメーカ名、ICタグ毎にICタグ番号に対応付けられたタグID#、複数の無線局(図1A及び図1Bの141,203,351)毎のRSSI閾値、座標範囲、定義領域ID等、BP,CH,GHのICタグの認証回数、タグのバッテリー情報、ログ格納先情報、無線局に設置された機器のIPアドレス、表示盤のIPアドレス、入力画面のパスワード、等の情報から構成される。

【0037】

図4は出力ログ情報DB302の構成を示す。

出力ログ情報DB302は、打設開始、配合情報、打設終了に至る全てのメッセージ情報や打設量ログを、ログ種別(ログID)を付して格納する。打設量ログ(#1〜#n)毎にログ種別が付されて配合番号(配合No)を含む配合情報が格納される。また、出荷単位ログ(トラック1台分)毎にログ種別が付されて、トラック・タグID#、(CH)通過時刻、バケット・タグID#,(GH)到着時刻、練り混ぜ終了時刻等のトレース情報が、配合種別(配合番号)と共に格納される。

【0038】

図5は、配合テーブル303の構成を示す。

配合テーブル303は、コンクリートの配合情報を示す配合番号(配合No)と、配合番号の範囲をグループ化した配合種別から構成される。この配合テーブル303を索引することで、配合番号の範囲のグループから配合種別が求められる。例えば、配合番号が1101〜1109のものは、配合種別が「A1」となる。この配合種別「A1」が表示盤383に表示されることになる(表示場所は、図13を参照)。

【0039】

図6は、プラント制御制御装置から発せられる打設単位のメッセージ情報102の構成を示す。

メッセージ情報102の種別は、種別A:打設開始、種別B(#1〜#n):配合情報、種別C:打設終了から成る。メッセージ情報のメッセージ種別(打設開始,終了)は、打設計画による打設の開始、終了(日付、時刻、標高(貯水位):ダム打設による堤体高、打設ブロック名)情報であり、配合情報はバッチNo(練り混ぜ毎、配合No、打設量[m3](=立米)情報を含む。配合情報の内、配合番号は、表示盤383に表示するために、例えば、配合番号1011〜1109から配合種別「A1」に変換される。

【0040】

出荷管理装置110が起動されると、本システムの運用開始の待機状態となる。

第1の通信手段によって検知されたICタグ情報は、第2の通信手段を介して出荷管理装置110に収集される。本実施例では、ICタグが検知される毎にICタグ情報として、タグ番号の他にICタグを駆動する電池容量の情報も収集される。出荷管理装置110の出荷管理制御部332は、電池容量を監視しており、電池容量の低下を検知した時に、表示制御部334によって運用表示装置120の橙ランプを点滅させる。これによりICタグの電池交換を促す。また、ICタグ情報から取得されたICタグの電池容量は所定の閾値と比較され、その結果、電池の残量はICタグ稼働情報の1つとして、表示器115の画面に経時的にタグ稼働情報として表示される(図11(B))。

【0041】

本システムにおけるコンクリートの出荷管理の一連の処理動作については後述をするが、システムが起動後に、プラント制御装置100から、メッセージ種別として「打設開始、打設終了」は打設単位に受信し、出荷管理の対象となる「配合情報」は、出荷単位に受信する。初めに打設単位の打設開始メッセージを受信すると、ログ出力部333よりログを出力ログ情報DB302の打設開始ログに記憶する。

配合情報は、1回〜数回までのバッチ(練り混ぜ)単位に受信されるが、それを受信する度に、配合情報処理部335により配合テーブル303を参照して配合Noから配合種別に変換される。ここで、変換された配合種別と、運搬手段の1つであるトラックに搭載されたICタグ番号とが関連付けされることで、出荷されたコンクリートの配合情報とトラックのICタグ番号とが関連付けて管理される。

【0042】

次のコンクリートの運搬先であるCH3では、ICタグ検知領域201,202でトラック91のICタグ81と、GH4から帰着するクレーンのバケット92のICタグ82の到着を経時的に監視する。出荷管理における情報の伝達としては、トラック及びバケットに搭載されたICタグの情報が配合種別と関連付いてトラックからバケットへ引き継ぎが実施される。この時には、トラックからバケットへのコンクリートの乗せ換え(中継)が行われている状態である。

このように、各ホッパでICタグの存在位置を経時的に監視して検知することで、出荷開始時刻やCH3通過時刻、GH4到着時刻が、ICタグ検知領域でICタグが検知される度にリアルタイムに取得されて、配合情報(図6のメッセージ種別B)に関連付けられる。なお、出荷開始時刻とは、BP2にて関連付けられたICタグが未検知となり、BP2から出荷したと判定する時刻の取得を意味し、CH3通過時刻は、CH3にICタグを搭載したトラックが到着し、複数レーンの場合は、このICタグの存在位置からは指定レーンが検知され、次の運搬手段であるクレーンのバケットに移し替えられる時点で、バケットに搭載のICタグへと更に関連付けられ、CH3で更に関連付けられたICタグが未検知となり、CH3から出荷したと判定する時刻の取得を意味し、GH4到着時刻とは、CH3で更に関連付けされたICタグがGH4に到着した時刻の取得を意味する。

【0043】

そして、次のコンクリートの運搬先である堤体のGH4では、ICタグ検知領域350でクレーンのバケット92のICタグ82の到着を経時的に監視して検知する。そして、表示制御部334の制御の下、最終的にコンクリートの出荷管理における配合情報に関する配合種別を示す情報を、無線AP381から無線APアンテナ382を介して表示盤383に表示する。

【0044】

次に、図7を参照して、コンクリートの出荷管理システムの初期設定及び運用時の監視処理について説明する。

管理者によって出荷管理装置110の電源が投入されると、本システムが起動して自動的に出荷管理アプリケーションが起動する。以下の処理は、出荷管理制御部332の制御の下に行われる。

初期設定の動作において、まず、設定情報DB301から各種の初期設定情報が読み出される(S701)。ここで、設定情報DB301に格納されている初期設定値は、初期設定時にのみ取得され、出荷管理アプリケーションとは物理的に独立のファイルとして存在するので、出荷管理アプリケーションの稼働中においても、ダイナミックに初期設定に関する情報の書き換え、上書きすることが可能である。

【0045】

S701の初期設定が完了すると、出荷管理の運用に向けて、無線通信としての疎通確認と、ICタグ通信としてのICタグの監視領域におけるICタグ検知、及び当該ICタグの特定をするための手順へと遷移する。具体的には、各ホッパ(BP,CH,GH)間を接続する無線通信について、各ホッパに設置の無線AP(アンテナを含む)に向け疎通による接続確認のためのネットワーク診断プログラム(例えば、ping:接続を調べたいコンピュータや通信機器のIPアドレスを指定し、通常32バイト程度のデータを送信して、相手先から返信があるかどうか、返信がある場合はどのくらい時間がかかっているか、などのデータを元にネットワークを診断する)を実行する(S702)。

【0046】

次に、S702にて実行されたネットワーク診断プログラムの相手先から返信があるかどうか、返信がある場合はどのくらい時間がかかっているかなどのデータに基づいてネットワーク診断された結果から、機器の接続と稼働状態を判定する(S703)。

S703の判定の結果、機器の正常稼働と判定した場合は、運用表示装置120の緑ランプが点灯して赤ランプが消灯し、出荷管理装置110の表示器115に接続情報(図11(D))を表示する(S704)。一方、S703の判定の結果、未接続を含む機器の障害発生と判定した場合は、運用表示装置120の緑ランプが消灯して赤ランプが点灯し、表示器115に接続情報(図11(D))を表示する(S705)。

先のS704にて緑ランプ点灯により、正常に初期設定が終了する(S706)。

【0047】

この初期設定が終了して実運用が開始されると、各ホッパからのICタグ検知による本システムの稼働状況が、運用表示装置120及び表示器115に表示される。即ち、表示器115には、システム稼働情報(図11(A)),ICタグ稼働情報(図11(B)),(第1の通信手段)機器接続情報(図11(C))、及び第2の通信手段によるホッパの接続情報(図11(D))、がそれぞれ表示される。なお、図11は、BP,CH、GHがそれぞれ複数レーン存在する例を示している。また、ICタグ稼動情報(図11(B))には、それぞれのホッパのICタグ検知領域で検知されたICタグであって、出荷管理制御部332で関連付けられた、タグ番号、当該ICタグを搭載した運搬手段(タグ名)、ICタグを検した位置情報(ホッパ名)、関連付けられた配合情報から求められた配合種別、及びICタグの電池容量[%]が含まれる。

【0048】

上記のように、運用表示装置120の緑ランプが点灯することで、起動後の立ち上げ完了として初期設定時から機器が正常に稼働した状態、及び運用時はシステムが正常に稼働している状態を確認することができる。また、運用表示装置120の赤ランプが点灯することで、初期設定時から機器の未接続を含む障害が発生している状態、及び運用時はシステム障害が発生したことを確認することができる。このように、システムの運用状態を運用表示装置120に表示することで、専任の管理者やオペレータでなくてもシステムの正常稼働/障害発生の状態を確認することができる。

【0049】

図8は、一実施例におけるICタグ電池容量確認の処理を示すフローチャートである。

上記初期設定が正常に完了した後、ICタグが検知される毎にICタグ情報を受信し、そのタイミングで本処理が実行される。この処理は、出荷管理制御部332の制御の下に行われる。

【0050】

まず、BP2、CH3、GH4の各ホッパで、トラックやバケットに取り付けられたICタグを、それぞれ無線局アンテナ142,204,352で検知できるか否かを確認する(S801)。確認の結果、ICタグが未検知の場合は、このステップS801の処理を繰り返し、ICタグが検知された時点でICタグの情報を読み出しする(S802)。

【0051】

BP2、CH3、GH4の各ホッパでICタグが検知されて、読み出されたICタグ情報(ICタグ番号及び電池容量)は、無線通信部140,210,360の各無線APアンテナ152,212,362を介して接続され、プラント操作室1の出荷管理装置110へ送信される。各ICタグから取得されたICタグ番号が、出荷管理装置110に送信されて収集されることで、出荷管理制御部332は、運用状態である本システムの無線通信状態が正常であることを確認する(S803)。

【0052】

その後、無線通信を介して取得したICタグ情報の中の電池容量を示す情報を(初期設定で予め設定された残量への閾値(例えば、10%以下)設定)と比較して、閾値以下であるかの判定をする(S804)。電池残量の確認の結果、現状の電池容量が閾値以上であり、継続してICタグが使用できると判定した場合は、当該ICタグの電池容量を表示するステップS805へ遷移する。そして、ICタグの電池容量を含むICタグ稼働情報(図11(B))を表示器115に表示する。併せて、プラント操作室1に設置された運用表示装置120には、システムが正常稼働している旨を通知する緑ランプを点灯(異常を警告する赤ランプが消灯)する(S805)。

【0053】

一方、電池容量の確認の結果、検知した電池容量が閾値以下の場合には、ICタグ用の電池を交換する必要があり、ステップS806へ遷移する。そして、ICタグの電池容量を含むICタグ稼働情報(図11(B))を表示器115に表示し、かつICタグ用の電池の交換を促すために、運用表示装置120の橙ランプを点滅する(S806)。

その後、各ホッパにおけるICタグの検知確認のステップS801へ遷移する。

【0054】

図9は、コンクリートの出荷管理の一連の処理を示すフローチャートである。

この処理は、出荷管理制御部332の制御の下、初期設定の処理が正常に終了した後に行われる。

BP2では、ICタグ81付きのトラック91がICタグ検知領域140の設置された入退ゲートで待機して、練り混ぜ製造されたコンクリートの積載を待っている。

【0055】

プラント制御装置100から出荷管理装置110へメッセージ情報102が転送されることを契機にこの処理が開始される。出荷管理制御部332は、プラント制御装置100からのメッセージ情報を受信すると(S901)、そのメッセージ種別が打設単位に受信される打設開始であるかを判定する(S902)。メッセージ情報を受信しない場合には、コンクリート製造が完了するまで、本ステップS901を巡回する。

【0056】

ステップS902で、打設開始のメッセージ種別を受信したと判定した場合、出力ログ情報DB302に打設開始ログを記憶する(S903)。

また、ステップS902で、配合情報、若しくは打設終了のメッセージ種別を受信したと判定した場合、出荷単位(BP2からトラックでコンクリートが出荷される複数回)に受信される配合情報と、打設単位に受信される打設終了の選択を判断する(S904)。その結果、出荷単位に受信される配合情報の場合は、コンクリート出荷の処理をするS905へ遷移する。また、打設単位に受信される打設終了の場合は、出力ログ情報DB302の打設終了ログを取得するための打設終了ログ出力(S907)を選択する。

【0057】

ここでは、BP2にてメッセージ情報102の配合情報からコンクリートの打設計画に基づく、練り混ぜ配合に関する情報を取得し、コンクリートがCH3を経由してGH4へ運搬されるまでの間の、コンクリートの品質に関する情報を管理するものとする。その際、受信された配合情報は、メッセージ情報の配合情報の欄に記憶され、打設現場表示部380の表示盤383に、製造管理されたコンクリート情報として、例えば、配合情報と製造時間が表示される(S905)。

これで、BP2からGH4への1回のコンクリートの運搬が完了する。コンクリートの出荷完了後に、出力ログ情報DB302の出荷単位ログを取得するための出荷単位ログ出力をする(S906)。

【0058】

打設計画において、コンクリートの出荷を複数回必要とする場合は、メッセージ種別に示される配合情報は、バッチ(練り混ぜ#1〜#n)分について、全ての出荷単位に送られる。一方、打設単位に受信される打設終了のメッセージ種別を受信したと判定された場合(S904)には、出力ログ情報DB302の打設終了ログを取得するための打設終了ログ出力をする(S907)。

これにより、BP2からGH4への1回分のコンクリートの出荷管理が完了する。

【0059】

このように、コンクリートの出荷管理における一連の処理が実行され、出荷管理装置110の出力ログDB302には打設開始/出荷(配合情報)/打設終了のメッセージ受信時にログが取得される。また、打設現場に設置された表示盤383には、出荷管理における結果としてコンクリートの品質に関する情報(配合種別及び練り混ぜ終了時刻)が表示されるので、管理者や作業者はこの表示を見てコンクリートの品質を確認することができる。

【0060】

ここで、表示盤383にて表示されるコンクリートの品質に関する情報(配合種別・練り混ぜ終了時刻)の算出について説明をする。配合種別は、材料の組み合わせから詳細な配合Noに区分されており、打設現場では、配合テーブル303に基づいて配合Noから配合種別に変換された当該種別を表示盤383に表示する。例えば、#4、配合No2201の場合、配合種別「B2」が表示される。

【0061】

本実施例によれば、コンクリートが出荷された後でも、打設計画に基づく打設量、コンクリート製造工程、運搬工程などをログにて的確に把握し管理することができる。

また、本実施例によれば、コンクリートの出荷管理に留まらず、トラックやバケット等の運搬手段の運行管理、工期における打設作業への進捗管理、GH4以外の減勢工建設における管理など、取得される情報と出力されるログ情報を巧みに利用した管理が可能である。

また、工期内にて設置場所の移設やレーン増設される運搬手段などに対しても、ICタグの追加、若しくは、第1の通信手段、及び第2の通信手段を移設や増設することで、柔軟に既築システムへの追加などをすることが可能である。

【0062】

次に、図10を参照して、コンクリートの出荷処理について説明する。

コンクリートの出荷処理は、上述の出荷単位に受信される配合情報を受信したステップS904の遷移から実行が開始される。

まず、出荷管理の最初は、プラント制御装置100の配合情報DB103を参照しながら配合情報(配合No)101を含んだメッセージ情報102を生成する。そして、プラント制御装置100から打設単位のメッセージ情報102を受信すると、配合テーブル303を参照しながら、配合Noに対応する配合種別を求める(S1001)。

【0063】

ここで、プラント制御装置100から打設単位のメッセージ情報の打設開始を受信すると、本システムの出荷管理の稼働を開始する。コンクリートが所定の単位に練り混ぜして製造される毎に、その配合情報を受信する受信スタンバイ状態となる。

この時、BP2ではICタグを搭載した空のトラック91がICタグ検知領域140で入場待ちの状態、CH3ではICタグを搭載した空のトラック91とバケット92がICタグ検知領域201,202で入場待ちの状態、GH4ではICタグを搭載した空のバケット92がGH4のICタグ検知領域350で入場待ちの状態である。

そして、無線通信部150がプラント操作室1のハブ装置130から配合情報を受信した時点では、既にコンクリートの製造が完了しているため、受信時点から練り混ぜ製造時間と充填時間を考慮した(例えば、約1分前から)製造時間の管理を開始する。

【0064】

BP2のICタグ検知領域140において、トラック91に搭載されたICタグ81が検知されると(S1002)、ICタグ情報を読み出して取得する(S1003)。一方、ICタグが検知されない場合には、それが検知されるまでステップS1002の確認処理が繰り返される。

そして、出荷管理制御部332によって、取得されたICタグ情報から得られるICタグ番号と、配合テーブル303を参照して得られた、コンクリートの配合番号に対応した配合種別が関連付けされる。更にこのようにICタグ番号を関連付けられた配合情報は、バッチ(練り混ぜ)毎にログに作成して出力され、出力ログ情報DB302の打設量ログに記憶される(S1004)。現場では、コンクリートを積んだトラック91がBP2からCH3へ向け移動(図1A、及び図1Bの矢印X)する。

【0065】

BP2で取得された配合情報が出力ログ情報DB302の打設量ログ#iに記憶され後、CH3においても、同様の処理が行われる。即ち、コンクリートを積んだトラック91がCH3のICタグ検知領域201に入場(図1Bの矢印X)して、そのICタグ81を検知するか確認される(S1005)。トラック91のICタグ81が検知されると、そのICタグ情報を読み出して取得する(S1006)。一方、ICタグ81が未検知の場合は、ICタグが検知されるまで、この処理が繰り返される。

【0066】

また、バケット92がGH4からCH3へ帰着(図1Bの矢印Y)して、ICタグ検知領域202において、バケット92に搭載されたICタグ82の検知が確認されると(S1007)、その時点で、ICタグ情報を読み出して取得する(S1008)。なお、この検知処理もバケット92のICタグ82が検知されるまで繰り返される。

そして、トラック91からバケット92へコンクリートの積み替え(引継ぎ)が行われる。コンクリートを積んだバケット92は、CH3からGH4へ向けて移動(図1Bの矢印Y)する。

ここで、トラック91からバケット92へのコンクリートの注ぎ込みは、自動制御や作業員による人手操作によって行われる。自動制御ではセンサなどによる受け渡しの自動検知により、人手操作では作業員による確認ボタンや運搬手段の稼働開始ボタンが押されたことを検知して、システム処理上の継続性を保証することができる。何れの場合も、前のホッパから次のホッパへのコンクリート出荷に際して、運用中はコンクリートが積載されること、運搬終点におけるICタグの検知をコンクリート到着による出荷完了と判定することで、出荷管理される。

【0067】

ステップS1006及びS1008では、コンクリートの運搬の引き継ぎをするトラック91とバケット92の両方のICタグ81,82が検知されたかの確認において(S1009)、両方のICタグ81,82が検知されたことにより、トラック91からバケット92へのコンクリートの積み替えが行われたと判断する。そして、ステップS1006とS1008の処理で取得されたトラックとバケットのICタグ情報、及び各ホッパでICタグを検した位置情報(ホッパ名)と、プラント制御装置100で出荷単位に受信した配合情報とが関連付けて管理される。なお、未確認の場合はこの処理ステップS1009を繰り返す。

【0068】

次に、GH4においても同様の処理が行われる。コンクリートを積んだバケット92がGH4のICタグ検知領域350に入場(図1Bの矢印Y)すると、タグ検知領域350でバケット92に搭載されたICタグ82の検知が確認される(S1011)。ICタグ82が検知されると、そのICタグ情報を読み出して取得する(S1012)。なお、ICタグ82が未検知の場合には、この処理S1011を繰り返す。

ステップS1012で取得された、バケット92のICタグ情報と、プラント制御装置100から出荷単位に受信した配合情報との関連付けの正常性を判定する(S1013)。

正常性の判定において、プラント制御装置100から受信したメッセージ情報に含まれるコンクリートの配合情報が、BP2、CH3,GH4まで正常に伝わった、言い換えれば、出荷単位の配合情報(配合テーブル303から配合種別と読み替えた)が、BP2からCH3、GH4までの拠点において検知された各運搬手段のICタグ番号によって順に関連付けられた場合、正常と判定する。一方、BP2ではコンクリートを出荷して、運搬手段のICタグ番号を検知できたが、それ以降のCH3,GH4において、運搬手段のICタグが検知できなかった場合には、異常と判定する。正常終了及び異常終了のいずれの場合も、コンクリートの出荷結果としての出荷単位ログが作成されて、出力ログ情報DB302に記憶される。

【0069】

上記判定の結果、正常と判定された場合は、出荷管理制御部332はコンクリートの品質に関する情報として、配合種別・練り混ぜ終了時刻を算出して、表示制御部334は、無線AP381及び無線APアンテナ382を介して、「出荷管理情報」であるコンクリートの品質情報、例えば、配合種別「A1」、製造時間「15:35」を表示盤383に表示する(S1014)。なお、この表示は数秒間点滅した後、次の表示切替まで点灯している。

一方、異常と判定された場合は、表示制御部334は、「ERROR」を表示制御して、表示盤383に「ERROR」表示する(S1015)。この表示は数秒間点滅した後に消灯する。

これらの表示制御により、無線AP381及びアンテナ382を介して表示情報が表示盤383に送信される。

【0070】

先のS1004では、コンクリート製造に際してプラント制御装置100からのメッセージ情報(図6)のメッセージ種別A、B、C(打設開始、配合情報、打設終了)を受信して、打設開始ログ、打設量ログ(図4)を出力して記憶したのに対して、管理単位として、練り混ぜ製造されたコンクリートの出荷結果として出荷単位ログを記憶し、1つの打設計画分の区切りとなる打設終了時に打設終了ログを出力して出力ログ情報DB302に記憶する(S1016)。

【0071】

本システムによれば、メッセージ情報から打設単位、出荷単位にて配合種別に関連付けたコンクリートの出荷が正常に行われた場合や、配合種別との関連付けの途切れなどの異常な場合、打設途中で変更が生じた場合等においてそれぞれのログを出力ログ情報DB302に記憶しているので、バケットが最終点(堤体ホッパ)に到達した後でも、出力ログ情報DB302に記憶されたログ情報を出力して表示器115に表示する確認することができ、コンクリートの出荷管理の情報をトレースすることができる。

【0072】

図12は、他の実施例におけるコンクリートの品質情報を無線端末に表示する例を示す。

本発明では、無線通信手段を用いて、打設現場に設置した表示盤383に、コンクリートの品質に関する情報(配合種別・練り混ぜ終了時刻)を表示する。他の実施例によれば、打設現場表示部380の無線APアンテナ382に、無線端末を接続して、コンクリートの品質情報をはじめ種々の情報を表示することができる。この無線端末は表示部及び入力部を有し、例えば、現場監督が所持する無線端末である。図12(A)〜(D)は、無線端末の表示画面例を示す。

【0073】

(A)は、堤体のGH4(1号機、2号機)に製造され打設現場へ運搬されているコンクリートの「配合種別,製造時間(練り混ぜ終了時間)」の表示例を示し、メニュー欄には「累計打設量,累計打設量(配合),配合切替」などが設けてある。

(B)の累計打設量は、出荷単位ログ(図4)の出荷単位に記憶される打設量[m3](=立米)の累積値を算出して、累計打設量として表示する。

(C)の累計打設量(配合)は、配合種別毎に並び替えた情報を「配合別の累計打設量」として表示する。さらに、配合切替は、配合毎の打設量[m3](=立米)の累積値を算出して表示する。

(D)の配合切替は、配合種別毎の切替時間と切替前後の配合種別を表示する。

なお、図12の表示は一例であり、さらに、ユーザの要望に応じて、出荷管理情報を用いて変形や応用して表示することが可能である。

【0074】

以上のように、本実施例のコンクリート出荷管理システムによれば、出荷管理で用いられるICタグに対して、予め一度だけタグ番号のみを書き込んでおいて運搬手段に搭載し、BP2、CH3,GH4の各拠点に出入りするコンクリートの運搬手段に搭載されたICタグを検知して、そのICタグについて運用中(一切の書き込み処理を伴うこと無く)読み出しのみの処理にてICタグ番号とタグのバッテリー情報を取得することによって、BP2からCH3、GH4までの拠点における出荷単位の配合情報を順に関連つけることで、プラント制御装置から出力されるメッセージ情報に含まれるコンクリートの配合情報が、BP2、CH3,GH4まで正常に伝わったかを判定することができる。

【0075】

また、配合情報とICタグ情報を関連付けてログとして出力ログ情報DBに記憶するので、ダム建設における打設計画に基づいたコンクリートの情報と実際に練り混ぜ製造され出荷されたコンクリートの出荷量などの情報を一元的に管理することができる。

また、本実施例によれば、コンクリートの運搬を中継する各拠点間を無線通信するため、50mを超える対岸の拠点や谷底の堤体拠点に対しても1台の制御用コンピュータ(出荷管理装置110)で、出荷されたコンクリートの運搬状況を、リアルタイムに把握して情報処理することができるので、従来技術のように各データのタイムスタンプや通信において複数台の制御用コンピュータやコンピュータ間での定期的な時刻同期を不要にできる。

【0076】

また、堤体上を移動しながら打設が実施される打設現場では、堤体のGH4までコンクリートが運搬された時点で、コンクリート品質に関する情報(配合種別、練り混ぜ製造時間など)を打設現場者から視認できる位置に設けられた表示盤に表示することにより、現場監督者等が打設計画通りに製造され打設現場まで運搬管理されたコンクリートについて、品質を確認しながら打設作業をすることができる。

また、第1の通信手段に非接点型ICタグを使う付随的な効果として、コンクリートを運搬する運搬手段(トラックやクレーンのバケット)の運行管理が上げられる。例えば、複数のトラックやクレーンの複数レーン運用によりバケットのコンクリートの運搬が実施された場合は、多いときには1日数百台にもなる可能性があり、速度違反や過積載などを監視する仕組みとして、タグによる出発・到着時刻や積載量を計測して記録し管理することで、トラックやバケットの運行管理システムとして利用することが可能である。

そして、第2の通信手段は、バックボーンによる50[m]を超えるような長距離の無線LANによる無線通信が構築されるため、ダム建設現場にて無線端末などを用いてコンクリートの出荷管理情報をリアルタイムに受信して表示することが可能である。

【0077】

さらに、ダム建設におけるコンクリートの打設は、堤体における標高(貯水位)のみならず、例えば、減勢工(げんせいこう)と呼ばれるダムから流下する水のエネルギーを弱めて下流河川の川底や川岸の護岸など洗掘を防ぐために建設される施設(図示しない)へのコンクリートの打設のための出荷も有ることから、建設工期の中で実施される堤体とは異なる設備の建設においても、打設単位及び出荷単位に打設計画に基づくコンクリートの出荷管理をすることができる。

なお、本発明は上記実施例に限定されず、種々変形し応用して実施することができる。

【符号の説明】

【0078】

1:プラント操作室、2:バッチャープラント(BP)、

3:コンクリートッホッパ(CH)、4:グランドホッパ(GH)、

81:タグ#1、82:タグ#2、91、93:トラック、92:バケット、

100:プラント制御装置、101:配合情報、102:メッセージ情報、

103:配合情報DB、110:出荷管理装置、111:CPU、112:DB、

113:LAN/IF、114:入力器、115:表示器、120:運用表示装置、

130,220,370:ハブ装置、

140、201、202、350:ICタグ検知領域、

141,203,351:無線局、142,204,352:無線局アンテナ、

150,210,360:無線通信部、151,211,361,381:無線AP、

152,212,362,382:無線APアンテナ、

301:設定情報DB、302:出力ログ情報DB、303:配合テーブル、

330:制御処理部、331:ICタグ通信制御部、332:出荷管理制御部、

333:ログ出力部、334:表示制御部、335:配合情報処理部、

380:打設現場表示部、383:表示盤、1301:クレーン。

【技術分野】

【0001】

本発明は、コンクリート出荷管理システム及び方法に係り、特に、ダム建設等の建設工事におけるコンクリート出荷から打設までのコンクリートの品質情報及びその運搬を管理するコンクリート出荷管理システム及び方法に関する。

【背景技術】

【0002】

ダム建設等の大規模な建設工事においては、現場に設置されたコンクリートプラントで練り混ぜ製造されたコンクリートを打設現場まで運搬して打設する作業が繰り返し行われる。この場合、コンクリートプラントで製造して出荷されたコンクリートが打設現場まで正しく運搬されること、及び出荷されたコンクリートの品質情報を一元的に管理することが要求される。

【0003】

コンクリートの打設管理に関して、例えば、特許文献1には、出荷指令コンピュータと出荷管理コンピュータとで交信し、及び打設指揮者支援コンピュータとの間でのデータの配信により、打設管理データを一元的に管理するコンクリートの打設管理システムが開示されている。

【0004】

また、非特許文献1には、ダム建設におけるコンクリートの出荷から打設までの工程において、5台のモノレール循環型バケットを有するコンクリート供給装置から3台のケーブルクレーンに、コンクリートを自動で供給し、3台のケーブルクレーンはそれぞれ最も短いサイクルタイムのルートで堤体まで自動運転する、コンクリート打設自動運転システムが開示されている。とりわけ、システム図には、サービスホッパや堤体ホッパ、及びコンクリート運搬手段であるモノレール循環型バケットにIDタグやIDセンサを取り付け、これらIDタグとIDセンサ間で無線通信する旨が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−164754号公報

【非特許文献】

【0006】

【非特許文献1】ダムのコンクリートの出荷から打設までを自動運転(PRESS RELEASE 2002,鹿島建設)http://www.kajima.co.jp/news/press/200209/4c1to-j.htm

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載のコンクリートの打設管理データを一元的に管理する打設管理システムでは、複数のコンピュータ間で情報配信することが必要である。そのため、各コンピュータで時刻ズレが発生した場合に、一元管理されるデータの整合性について問題が生じる可能性がある。すなわち、コンクリートを搬送する過程でデータの連続性を保てなくなり、最終的な現場に正しいコンクリート情報が伝わらない可能性がある。

【0008】

また、非特許文献1に記載のコンクリート打設自動運転システムでは、運搬手段に取り付けたIDタグやIDセンサによって運搬手段どうしが一定の距離で交叉したことを検知して、コンクリートの運搬が行われたことを管理していると考えられる。しかし、運搬されるコンクリートの品質情報が、運搬手段の連携につれてどのよう管理されているのかについて示唆がない。

【0009】

本発明の目的は、コンクリートの打設単位及び出荷単位に生成されるコンクリートの品質情報と、出荷されたコンクリートの運搬の中継とを一元的に管理することができるコンクリートの出荷管理システム及び方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明によるコンクリート出荷管理システムは、好ましくは、コンクリートの製造から打設に至る複数の拠点間で中継して運搬されるコンクリートの出荷を管理するコンクリート出荷管理システムであって、

コンクリートを運搬する運搬手段に搭載された、固有の識別情報を有するICタグと、該運搬手段が出入りする各拠点の所定領域に設置されたアンテナを介して、該運搬手段の該ICタグを検知して該固有の識別情報を取得する第1の通信手段と、該拠点に設置されたアンテナを介して、該拠点間を無線通信により接続する第2の通信手段と、該第2の通信手段により無線接続される、打設現場から視認距離に設置された表示手段と、該第1の通信手段及び第2の通信手段に接続される出荷管理装置であって、

該出荷管理装置は、コンクリートの出荷単位にコンクリートの配合情報を取得する配合情報処理部と、該第1の通信手段により取得されかつ該第2の通信手段を介して通信取得された、各拠点における該運搬手段のICタグが検知された時刻及び該ICタグの識別情報と、該配合情報処理部により取得された該配合情報とをコンクリートの出荷単位に関連付けて固有の種別を付して出荷単位ログを作成する出荷管理制御部と、該出荷管理制御部で作成された出荷単位ログを記憶する出力ログ情報DBと、該出荷管理制御部で取得されたコンクリートの配合情報及び時刻に関する情報を、該第2の通信手段を介して該表示手段に表示する表示制御部を有するコンクリート出荷管理システムとして構成される。

【0011】

好ましい例では、前記配合情報処理部は、コンクリートの打設単位に打設開始及び打設終了のメッセージを取得し、

前記出荷管理制御部は、打設開始ログ及び打設終了ログ、及び前記出荷単位ログをそれぞれ作成し、

前記出力ログ情報DBは、前記出荷管理制御部で作成された、該打設開始ログ及び該打設終了ログ、及び前記出荷単位ログを記憶するコンクリート出荷管理システムとして構成される。

【0012】

また、好ましくは、前記出荷管理制御部は、コンクリートの品質に関する情報としてコンクリートの配合種別と、練り混ぜ終了時刻を算出し、

前記表示制御部は、該出荷管理制御部で算出された該配合種別と練り混ぜ終了時刻を、該表示手段に表示する前記コンクリート出荷管理システムとして構成される。

【0013】

本発明によるコンクリート出荷管理方法は、好ましくは、コンクリートの製造から打設に至る複数の拠点間で中継して運搬されるコンクリートの出荷を管理するコンクリート出荷管理方法であって、

該運搬手段が出入りする各拠点の所定領域に設置されたアンテナを介して、コンクリートを運搬する運搬手段に搭載された、固有の識別情報を有するICタグを検知して該固有の識別情報を取得する第1の通信ステップと、

該拠点に設置されたアンテナを介して、該拠点間を無線通信により接続する第2の通信ステップと、

コンクリートの出荷単位にコンクリートの配合情報を取得する配合情報処理ステップと、

該第1の通信ステップにより取得されかつ該第2の通信ステップにより取得された、各拠点における該運搬手段のICタグが検知された時刻及び該ICタグの識別情報と、該配合情報処理部により取得された該配合情報とをコンクリートの出荷単位に関連付けて固有の種別を付して出荷単位ログを作成する出荷管理制御ステップと、

該出荷管理制御ステップで作成された出荷単位ログを出力ログ情報DBに記憶するステップと、

該出荷管理制御ステップで取得されたコンクリートの配合情報及び時刻に関する情報を、該第2の通信ステップを通して、打設現場から視認距離に設置された表示手段に表示するステップを有するコンクリート出荷管理方法として構成される。

【発明の効果】

【0014】

本発明によれば、練り混ぜして製造され打設現場へ出荷されるコンクリートを、複数の中継拠点間で運搬する複数の運搬手段に無線ICタグを搭載し、かつ運搬手段が出入りする各拠点にICタグ検知手段を設置し、各拠点のICタグ検知手段によってICタグから検知されるICタグ情報と、予め登録されたICタグ情報を対応付けることで、コンクリートが複数の運搬手段によって正しく運搬されたことを確認することが可能となる。

さらに打設計画に基づいたコンクリート量と実際に練り混ぜ製造され出荷されたコンクリートの出荷量などのコンクリートの品質情報(配合情報)を出荷単位として、それぞれの場所のICタグ検知手段によって検知されたICタグ情報と関連付けて一元的に管理することができる。また、配合情報とICタグ情報を関連付けてログとしてログ情報DBに記憶して管理することにより、事後にコンクリートの出荷について時系列的にトレースすることができる。

【図面の簡単な説明】

【0015】

【図1A】本発明の一実施例におけるコンクリート出荷管理システムの構成を示す図。

【図1B】本発明の一実施例におけるコンクリート出荷管理システムの構成を示す図。

【図2】一実施例における出荷管理装置110の機能構成を示す図。

【図3】一実施例における設定情報DB301の構成を示す図。

【図4】一実施例における出力ログ情報DB302の構成を示す図。

【図5】一実施例における配合テーブル303の構成を示す図。

【図6】一実施例におけるメッセージ情報102の構成を示す図。

【図7】一実施例によるコンクリート出荷管理システムの初期設定及び運用時の監視処理を示すフローチャート。

【図8】一実施例におけるICタグ電池容量確認の処理を示すフローチャート。

【図9】一実施例のコンクリートの出荷管理の一連の処理を示すフローチャート。

【図10】一実施例の各拠点におけるコンクリート出荷の処理を示すフローチャート。

【図11】一実施例のコンクリート出荷管理システムにおける表示器115の表示例を示す図。

【図12】他の実施例における無線端末の表示例を示す図。

【図13】ダム建設における拠点間のコンクリートの運搬の概要を示す図。

【発明を実施するための形態】

【0016】

以下、図面を参照して、本発明の好適な実施形態について説明する。

まず、図13を参照して、ダム建設における拠点間のコンクリートの運搬の概要について説明する。

ダムの建設現場を見渡すことができる場所(ダム建設現場の左岸)には、ダム建設のための種々の情報を管理し、プラント操作室1が設置される。更に、プラント操作室1の付近には、コンクリートを練り混ぜて製造するバッチャープラント(BP)2が設置される。右岸のGH4から視認することができる位置には大型の表示盤383が設置される。

BP2で製造し出荷されたコンクリ−トは、ダンプトラック(以下単にトラック)91でコンクリートホッパ(CH)3へ運搬される。更にコンクリートは、CH3からクレーン1301のバケット92に乗せ替えられてグランドホッパ(GH)4へ運搬される。GH4に運搬されたコンクリートは、トラック93によって堤体の打設現場まで逐次運ばれる。ここで、BP2,CH3,GH4等を拠点ということにする。

【0017】

そして、打設計画に基づいて出荷管理された情報と運搬されてきたコンクリートが正しく関連付けられて管理されている場合は、表示盤383には、出荷されたコンクリートの品質に関する情報として、「配合種別,製造時間(練り混ぜ終了時間)」が表示される。ここで、打設計画によって出荷管理された情報に対して、運搬されてきたコンクリートに管理上の障害が発生している(打設計画に関連付けて管理されていないコンクリートと判定された)場合は、表示盤383に「ERROR」が表示される。

この表示によって、ダムの打設現場にいる管理者や作業者はコンクリートの品質に関する情報と一定単位のコンクリートの出荷の終了を確認することができ、ダム建設におけるコンクリートの打設を円滑に実施することができる。

本発明は、打設計画に基づいて出荷管理された情報と、ダム建設の拠点間で運搬されるコンクリートとを正しく関連付けて管理し、その管理状況を示す情報を表示盤383に正確に表示することができるコンクリートの出荷管理システムを実現する。

【0018】

次に、図1A及び図1Bを参照して、本発明の一実施例におけるコンクリート出荷管理システムについて説明する。

コンクリート出荷管理システムは、BP2の付近に設置されたプラント操作室1内の装置と、BP2と、CH3と、GH4がそれぞれ無線通信により接続されて構築される。1つの特徴として、BP2とCH3の間でコンクリートを運搬するトラック91、CH3とGH4間でコンクリートを運搬するバケット92には、それぞれ固有のタグ番号を有するICタグ81,82が搭載される。詳しくは後述するが、BP2、CH3、GH4の所定の領域(ICタグ検知領域という)には、トラックやバケットなどの運搬手段に搭載されたICタグを検知する無線局アンテナが設置される。ICタグは電池を搭載したアクティブ型と呼ばれるものであり、その内蔵機能として自らの電池容量を把握する機能を有し、電池容量を示す情報はICタグ情報に含めて送信される。矢印Xはトラックの移動を示し、矢印Yはバケットの移動を示す。

【0019】

以下、各構成について詳しく説明する。

プラント操作室1は、ネットワークに接続されるプラント制御装置100と、コンクリートの出荷情報を管理する出荷管理装置110と、本システムの運用状態を表示する運用表示装置120と、BP2との間で無線通信を行うハブ装置130を備えて構成される。プラント制御装置100は、プラント制御盤の形式をした一種のコンピュータであり、ネットワークに対する通信手段と、管理者が操作する入力手段と、情報処理手段と、記憶手段(図示せず)を有している。プラント制御装置100には、配合情報を管理するシステム(配合情報管理システム)が構築され、記憶手段にはコンクリートの配合情報を記憶する配合情報DB103が形成される。情報処理手段は、この配合情報101を用いてメッセージ情報を作成し、そのメッセージ情報は出荷管理装置110へ転送される。プラント制御装置100から出荷管理装置110へ転送されるメッセージ情報には、打設単位の打設開始、及び打設終了と、バッチNo(#1〜#nのコンクリートの練り回数)毎に転送され、BP2からトラックで出荷する出荷単位にて管理される配合情報がある。なお、メッセージ情報の詳細については図6を参照して後述する。

出荷管理装置110は一種のコンピュータであり、ハードウェアとして、CPU111、DB112、LAN/IF113、入力器114、表示器115を有して構成される。出荷管理装置110のCPU111で特有なアプリケーションプログラムが実行されて、コンクリートの出荷管理システムを構成する、図2のような特徴的な機能が実現される。これについては後述する。

【0020】

BP2は、ICタグ検知領域140と、無線通信部150を備えて構成される。

ICタグ検知領域140は、ハブ装置130と無線通信する無線局141と、トラック91に搭載されたICタグ81を検知する無線局アンテナ142を有する。また、無線通信部150は、ハブ装置130と接続される無線アクセスポイント(無線AP)151と、CH3及びGH4との間で無線通信する無線APアンテナ152を有する。

【0021】

CH3は、複数のICタグ検知領域201,202と、無線通信部210と、ハブ装置220を有する。複数のICタグ検知領域201,202は、それぞれハブ装置220と接続される無線局203と、ICタグ81,82を検知する無線局アンテナ204を有する。ここで、ICタグ検知領域201は、BP2からコンクリートを運搬するトラック91に搭載されたICタグ81を検知する。また、IC検知領域202は、GH4へコンクリートを運搬するクレーンのバケット92に搭載されたICタグ82を検知する。無線通信部210は、ハブ装置220と接続される無線AP211と無線APアンテナ212を有し、ハブ装置220とCH3以外の他の拠点(BP2及びGH4)との間で無線接続する。

【0022】

GH4は、ICタグ検知領域350と、無線通信部360と、ハブ装置370と、打設現場表示部380を有する。無線通信部360は、ハブ装置370と接続される無線AP361と無線APアンテナ212を有し、ハブ装置370とGH4以外の他の拠点(BP2及びCH3)との間で無線接続する。ICタグ検知領域201は、ハブ装置220と接続される無線局351と、CH3からコンクリートを運搬するバケット92に搭載のICタグ82を検知する無線局アンテナ352を有する。

【0023】

打設現場表示部380は、ハブ装置370と接続される無線AP381と無線APアンテナ382を備え、更に無線APアンテナ382と無線接続される表示盤383を有する。表示盤383は、打設現場から見通しの良い場所(例えば、最大80m以内)に設置されるLED表示による大型の表示盤であり、無線APアンテナ382との間で無線接続する無線通信手段(図示せず)を有する。この表示盤383には、無線通信によって受信され、出荷管理された情報と正しく運搬されたコンクリートの品質に関する情報(配合種別,練り混ぜ完了時刻)、又は出荷管理された情報と運搬されたコンクリートに管理上の障害が発生した場合にはエラーが表示される。

これにより、打設時点で出荷されたコンクリート(配合種別と練り混ぜ製造からの経過時間により判定される)品質を確認して打設を実施することができる。

【0024】

なお、無線局141,203,351、及び無線AP151,211,361,381が接続されるハブ装置130,220,370は、PoE(Power over Ethernet)による給電機能を有するPoE給電スイッチングハブ装置(ハブ装置と示す)を用いる構成とすることができる。

【0025】

また、図示の例では、BP2、CH3、GH4には、トラック91及びバケット92に搭載のICタグを検知するICタグ検知領域がそれぞれ1機(1レーン)設けられているが、これを複数レーン設置してもよい。ICタグを搭載したトラック91、及びバケット92は、複数レーンでも利用することができ、さらに、トラック91では、複数レーンのいずれのレーンでも出入りして利用することができる。また、トラック91やバケット92は1台ずつとは限らず、複数台でもよく、その場合、それらに搭載されるICタグはそれぞれ固有の識別情報(例えば、ICタグ番号)を有する。

【0026】

次に、本システムで使用される無線通信について説明する。本システムで使用される無線通信には、各ホッパ(BP2,CH3,GH4)でICタグ81,82を検知するためのICタグ通信(第1の通信手段)と、各ホッパ間を無線通信にて接続する無線AP通信(第2の通信手段)がある。

第1の通信手段には、検知範囲としたい距離での電界強度を閾値として非接点型のICタグと無線局アンテナが用いられ、第2の通信手段にはバックボーンとしてホッパ間を通信するために無線APと無線APアンテナによる無線通信が用いられる。

【0027】

第1の通信手段は、例えば、2.4GHz帯(IEEE:Institute of Electrical and Electron Engineers)802.11bに適用)の通信機器にて構成され、無線局とタグ間にて送受信されるメッセージの電波到達時間差で、無線局からICタグ間の距離を算出して、ICタグの位置を検出する電波到達時間差方式(TDOA:Time Difference of Arrival)と、複数の運搬レーンにてコンクリートの出荷が同時に運用される場合を考慮し、検知されたICタグの受信信号強度による位置測位方式(RSSI:Received Signal Strength Indicator)を用いた構成とするのが望ましい。複数の運搬レーンのそれぞれにICタグ検知領域を設置した場合は、検知範囲としたい距離での電界強度を閾値として、各々の無線局に対して予め設定しておき、ICタグが無線局アンテナに近いほど、ICタグの電界強度が強くなるため、(検知範囲としたい距離での電界強度を閾値として)それ以上の電解強度であれば、検知範囲内にICタグが存在すると判断してICタグを検知することで、複数の運搬レーンで同時にICタグを検知して運用することが可能となる。

【0028】

次に、第2の通信手段は、例えば、2.4GHz帯(IEEE802.11b/g、又はIEEE802.11n準拠)の通信機器で構成され、各ホッパ内の無線局間を中継して、出荷管理装置110までを無線通信する。ダム建設の工期において、無線AP361(無線APアンテナ362を含む)の移動や移設があることが予め分かっているので、第2の通信手段の設置位置は、工期における何れの状態においても安定して各ホッパ間との無線通信できることが必要になる。具体的には、ダム建設におけるクレーンの移設や増設(バケット含む)や堤体のコンクリート打設の進行により発生する標高(貯水位)の上昇、GH4の複数台運用、GH4本体の堤体面の右岸と左岸の間の移動が上げられる。

【0029】

第2の通信手段による各ホッパ間の無線通信では、無線APに接続されたアンテナが互いに見通せる場所にアンテナを設置するなどして、無線機器の適切な調整が行なわれる。例えば、ダム建設の当初においては、完成時の標高(貯水位)差として250mを超える谷底の堤体の打設から始まり、堤体の右岸と左岸に移動しながら稼働する(GH4)との無線通信ができる位置に無線APアンテナを含む無線通信機器を設置するなど、運用環境の変化に対して調整やメンテナンスを行うことで、設置当初の機器を用いて良好に運用を継続することができる。

【0030】

本実施例において、第2の通信手段に受信信号強度方式(RSSI)による検知技術を備えることで、運搬手段の複数レーン化や複数のICタグ、さらにはレーン間の運搬手段(ICタグ)の入れ替わりや運搬順序の逆転(追い越し)などが生じた場合でも、運搬手段に搭載のICタグの番号とその位置を識別して、出荷管理情報と関連付けることができるので、コンクリートの出荷、運搬の管理を良好に行うことができる。

【0031】

また本実施例において、BP2からCH3を経由してGH4まで複数の運搬手段でシーケンシャルにコンクリートを運搬するに際して、各ホッパにて経時的にICタグの存在を監視して、ICタグを搭載したトラック、若しくはバケットが何れのレーンに存在するのかを検知することで、ICタグを伴う運搬手段の軌跡と、予め設定されるコンクリートの打設情報とを関連付けてコンクリートの出荷管理を図ることができる。

【0032】

また、プラント操作室1内に設置される運用表示装置120は、例えば、三連(赤/橙/緑)ランプにより構成されて、3つの運用状態を表示する。緑ランプは、初期設定時における無線通信の疎通確認により正常接続を確認完了、若しくは本システムの正常運用状態で有る場合にて通知のための点灯をする。赤ランプは、初期設定時における無線通信の疎通確認により未接続を検知、若しくは通信障害が発生している状態にて警告のための点灯をする。また、橙ランプは、初期設定完了後(緑ランプ点灯後)において、有効設定にされた各ICタグの電池容量について確認する処理を実行し、予め設定の閾値と比較して容量が少ない(例えば、ICタグから電池容量を受信して、閾値の10%以下の残量である)と判定した状態のICタグが運用されており、電池交換を促す通知をするために(橙ランプ)点滅をする。

運用表示装置120は、プラント操作室1内にいる管理者等がシステムの運用状態を目視にて監視することができる表示機能であり、運用表示装置120のランプが点灯、点滅した場合、出荷管理装置110の表示器115で詳細な運用状態を確認することで、専門のオペレータがいなくてもシステムの正常又は障害を容易に見分けることができる。

【0033】

次に、図2を参照して、出荷管理装置110の機能構成について説明する。

出荷管理装置110において、DB112には、設定情報DB301,出力ログ情報DB302,配合テーブル303が形成される。(各DB及びテーブル301〜303の構成については、図3〜5を参照して後述する)。また、制御処理部330には、ICタグ通信制御部331、出荷管理制御部332、ログ出力部333、表示制御部334、配合情報処理部335を有する。これらの諸機能は、本発明に特有なアプリケーションプログラムがCPU111で実行されることにより実現される。なお、図示していないが、BP2、CH3、GH4を統一的な時間で管理するためにタイマを有している。例えば、これらの拠点で検知されるICタグ情報の時刻はこのタイマを用いて一元的に各拠点での出荷管理の時間情報として処理される。

【0034】

ICタグ通信制御部331は、各ホッパ(BP2,CH3,GH4)の各々ICタグ検知領域140,201,202,350において無線局アンテナ142,204,352によって検知されるICタグ情報を、ハブ装置130,220,370を介して無線AP151,211,362から無線APアンテナ152,212,362を無線通信にて接続され、ハブ装置130を介して受信し、LAN/IF113を経由して取得する。

出荷管理制御部332は、コンクリートの出荷毎(配合種別)に配合の練り混ぜ完了時刻、ICタグ番号と、それが検知された位置情報(BP,CH,GHなどICタグの検知場所の情報)、CH3の通過時刻、堤体のGH4への到達時刻等を含むコンクリートの配合種別や練り混ぜ出荷から拠点を通過して堤体に運搬されるまでの情報を関連付けて、これらの情報を基にログを作成する。これらの情報はダム建設におけるコンクリート品質のエビデンスとして適切に管理され、さらに、後々にこれらの情報を用いてコンクリートの出荷状況を追跡(トレース)することもできる。

【0035】

配合情報処理部335は、プラント制御装置100からメッセージ種別として受信する、打設単位の打設開始情報及び打設終了情報、並びにバッチNo(#1〜#nのコンクリートの練り回数)毎に転送され、出荷単位にて管理される配合情報(配合種別を含む)を、出荷管理制御部332へ転送する。

表示制御部334は、プラント操作室1に設置された運用表示装置120及びGH4に設置された表示盤383への表示制御を行う。

【0036】

次に、各DB及びテーブル構成について説明する。

図3は設定情報DB301の構成を示す。

設定情報DB301は、CPU111でアプリケーションプログラムが起動されたときに、種々の条件の設定のために読み込まれる情報を格納する。即ち、設定情報DB301は、プラント制御装置100の操作盤のメーカ名、ICタグ毎にICタグ番号に対応付けられたタグID#、複数の無線局(図1A及び図1Bの141,203,351)毎のRSSI閾値、座標範囲、定義領域ID等、BP,CH,GHのICタグの認証回数、タグのバッテリー情報、ログ格納先情報、無線局に設置された機器のIPアドレス、表示盤のIPアドレス、入力画面のパスワード、等の情報から構成される。

【0037】

図4は出力ログ情報DB302の構成を示す。

出力ログ情報DB302は、打設開始、配合情報、打設終了に至る全てのメッセージ情報や打設量ログを、ログ種別(ログID)を付して格納する。打設量ログ(#1〜#n)毎にログ種別が付されて配合番号(配合No)を含む配合情報が格納される。また、出荷単位ログ(トラック1台分)毎にログ種別が付されて、トラック・タグID#、(CH)通過時刻、バケット・タグID#,(GH)到着時刻、練り混ぜ終了時刻等のトレース情報が、配合種別(配合番号)と共に格納される。

【0038】

図5は、配合テーブル303の構成を示す。

配合テーブル303は、コンクリートの配合情報を示す配合番号(配合No)と、配合番号の範囲をグループ化した配合種別から構成される。この配合テーブル303を索引することで、配合番号の範囲のグループから配合種別が求められる。例えば、配合番号が1101〜1109のものは、配合種別が「A1」となる。この配合種別「A1」が表示盤383に表示されることになる(表示場所は、図13を参照)。

【0039】

図6は、プラント制御制御装置から発せられる打設単位のメッセージ情報102の構成を示す。

メッセージ情報102の種別は、種別A:打設開始、種別B(#1〜#n):配合情報、種別C:打設終了から成る。メッセージ情報のメッセージ種別(打設開始,終了)は、打設計画による打設の開始、終了(日付、時刻、標高(貯水位):ダム打設による堤体高、打設ブロック名)情報であり、配合情報はバッチNo(練り混ぜ毎、配合No、打設量[m3](=立米)情報を含む。配合情報の内、配合番号は、表示盤383に表示するために、例えば、配合番号1011〜1109から配合種別「A1」に変換される。

【0040】

出荷管理装置110が起動されると、本システムの運用開始の待機状態となる。

第1の通信手段によって検知されたICタグ情報は、第2の通信手段を介して出荷管理装置110に収集される。本実施例では、ICタグが検知される毎にICタグ情報として、タグ番号の他にICタグを駆動する電池容量の情報も収集される。出荷管理装置110の出荷管理制御部332は、電池容量を監視しており、電池容量の低下を検知した時に、表示制御部334によって運用表示装置120の橙ランプを点滅させる。これによりICタグの電池交換を促す。また、ICタグ情報から取得されたICタグの電池容量は所定の閾値と比較され、その結果、電池の残量はICタグ稼働情報の1つとして、表示器115の画面に経時的にタグ稼働情報として表示される(図11(B))。

【0041】

本システムにおけるコンクリートの出荷管理の一連の処理動作については後述をするが、システムが起動後に、プラント制御装置100から、メッセージ種別として「打設開始、打設終了」は打設単位に受信し、出荷管理の対象となる「配合情報」は、出荷単位に受信する。初めに打設単位の打設開始メッセージを受信すると、ログ出力部333よりログを出力ログ情報DB302の打設開始ログに記憶する。

配合情報は、1回〜数回までのバッチ(練り混ぜ)単位に受信されるが、それを受信する度に、配合情報処理部335により配合テーブル303を参照して配合Noから配合種別に変換される。ここで、変換された配合種別と、運搬手段の1つであるトラックに搭載されたICタグ番号とが関連付けされることで、出荷されたコンクリートの配合情報とトラックのICタグ番号とが関連付けて管理される。

【0042】

次のコンクリートの運搬先であるCH3では、ICタグ検知領域201,202でトラック91のICタグ81と、GH4から帰着するクレーンのバケット92のICタグ82の到着を経時的に監視する。出荷管理における情報の伝達としては、トラック及びバケットに搭載されたICタグの情報が配合種別と関連付いてトラックからバケットへ引き継ぎが実施される。この時には、トラックからバケットへのコンクリートの乗せ換え(中継)が行われている状態である。

このように、各ホッパでICタグの存在位置を経時的に監視して検知することで、出荷開始時刻やCH3通過時刻、GH4到着時刻が、ICタグ検知領域でICタグが検知される度にリアルタイムに取得されて、配合情報(図6のメッセージ種別B)に関連付けられる。なお、出荷開始時刻とは、BP2にて関連付けられたICタグが未検知となり、BP2から出荷したと判定する時刻の取得を意味し、CH3通過時刻は、CH3にICタグを搭載したトラックが到着し、複数レーンの場合は、このICタグの存在位置からは指定レーンが検知され、次の運搬手段であるクレーンのバケットに移し替えられる時点で、バケットに搭載のICタグへと更に関連付けられ、CH3で更に関連付けられたICタグが未検知となり、CH3から出荷したと判定する時刻の取得を意味し、GH4到着時刻とは、CH3で更に関連付けされたICタグがGH4に到着した時刻の取得を意味する。

【0043】

そして、次のコンクリートの運搬先である堤体のGH4では、ICタグ検知領域350でクレーンのバケット92のICタグ82の到着を経時的に監視して検知する。そして、表示制御部334の制御の下、最終的にコンクリートの出荷管理における配合情報に関する配合種別を示す情報を、無線AP381から無線APアンテナ382を介して表示盤383に表示する。

【0044】

次に、図7を参照して、コンクリートの出荷管理システムの初期設定及び運用時の監視処理について説明する。

管理者によって出荷管理装置110の電源が投入されると、本システムが起動して自動的に出荷管理アプリケーションが起動する。以下の処理は、出荷管理制御部332の制御の下に行われる。

初期設定の動作において、まず、設定情報DB301から各種の初期設定情報が読み出される(S701)。ここで、設定情報DB301に格納されている初期設定値は、初期設定時にのみ取得され、出荷管理アプリケーションとは物理的に独立のファイルとして存在するので、出荷管理アプリケーションの稼働中においても、ダイナミックに初期設定に関する情報の書き換え、上書きすることが可能である。

【0045】

S701の初期設定が完了すると、出荷管理の運用に向けて、無線通信としての疎通確認と、ICタグ通信としてのICタグの監視領域におけるICタグ検知、及び当該ICタグの特定をするための手順へと遷移する。具体的には、各ホッパ(BP,CH,GH)間を接続する無線通信について、各ホッパに設置の無線AP(アンテナを含む)に向け疎通による接続確認のためのネットワーク診断プログラム(例えば、ping:接続を調べたいコンピュータや通信機器のIPアドレスを指定し、通常32バイト程度のデータを送信して、相手先から返信があるかどうか、返信がある場合はどのくらい時間がかかっているか、などのデータを元にネットワークを診断する)を実行する(S702)。

【0046】

次に、S702にて実行されたネットワーク診断プログラムの相手先から返信があるかどうか、返信がある場合はどのくらい時間がかかっているかなどのデータに基づいてネットワーク診断された結果から、機器の接続と稼働状態を判定する(S703)。

S703の判定の結果、機器の正常稼働と判定した場合は、運用表示装置120の緑ランプが点灯して赤ランプが消灯し、出荷管理装置110の表示器115に接続情報(図11(D))を表示する(S704)。一方、S703の判定の結果、未接続を含む機器の障害発生と判定した場合は、運用表示装置120の緑ランプが消灯して赤ランプが点灯し、表示器115に接続情報(図11(D))を表示する(S705)。

先のS704にて緑ランプ点灯により、正常に初期設定が終了する(S706)。

【0047】

この初期設定が終了して実運用が開始されると、各ホッパからのICタグ検知による本システムの稼働状況が、運用表示装置120及び表示器115に表示される。即ち、表示器115には、システム稼働情報(図11(A)),ICタグ稼働情報(図11(B)),(第1の通信手段)機器接続情報(図11(C))、及び第2の通信手段によるホッパの接続情報(図11(D))、がそれぞれ表示される。なお、図11は、BP,CH、GHがそれぞれ複数レーン存在する例を示している。また、ICタグ稼動情報(図11(B))には、それぞれのホッパのICタグ検知領域で検知されたICタグであって、出荷管理制御部332で関連付けられた、タグ番号、当該ICタグを搭載した運搬手段(タグ名)、ICタグを検した位置情報(ホッパ名)、関連付けられた配合情報から求められた配合種別、及びICタグの電池容量[%]が含まれる。

【0048】

上記のように、運用表示装置120の緑ランプが点灯することで、起動後の立ち上げ完了として初期設定時から機器が正常に稼働した状態、及び運用時はシステムが正常に稼働している状態を確認することができる。また、運用表示装置120の赤ランプが点灯することで、初期設定時から機器の未接続を含む障害が発生している状態、及び運用時はシステム障害が発生したことを確認することができる。このように、システムの運用状態を運用表示装置120に表示することで、専任の管理者やオペレータでなくてもシステムの正常稼働/障害発生の状態を確認することができる。

【0049】

図8は、一実施例におけるICタグ電池容量確認の処理を示すフローチャートである。

上記初期設定が正常に完了した後、ICタグが検知される毎にICタグ情報を受信し、そのタイミングで本処理が実行される。この処理は、出荷管理制御部332の制御の下に行われる。

【0050】

まず、BP2、CH3、GH4の各ホッパで、トラックやバケットに取り付けられたICタグを、それぞれ無線局アンテナ142,204,352で検知できるか否かを確認する(S801)。確認の結果、ICタグが未検知の場合は、このステップS801の処理を繰り返し、ICタグが検知された時点でICタグの情報を読み出しする(S802)。

【0051】

BP2、CH3、GH4の各ホッパでICタグが検知されて、読み出されたICタグ情報(ICタグ番号及び電池容量)は、無線通信部140,210,360の各無線APアンテナ152,212,362を介して接続され、プラント操作室1の出荷管理装置110へ送信される。各ICタグから取得されたICタグ番号が、出荷管理装置110に送信されて収集されることで、出荷管理制御部332は、運用状態である本システムの無線通信状態が正常であることを確認する(S803)。

【0052】

その後、無線通信を介して取得したICタグ情報の中の電池容量を示す情報を(初期設定で予め設定された残量への閾値(例えば、10%以下)設定)と比較して、閾値以下であるかの判定をする(S804)。電池残量の確認の結果、現状の電池容量が閾値以上であり、継続してICタグが使用できると判定した場合は、当該ICタグの電池容量を表示するステップS805へ遷移する。そして、ICタグの電池容量を含むICタグ稼働情報(図11(B))を表示器115に表示する。併せて、プラント操作室1に設置された運用表示装置120には、システムが正常稼働している旨を通知する緑ランプを点灯(異常を警告する赤ランプが消灯)する(S805)。

【0053】

一方、電池容量の確認の結果、検知した電池容量が閾値以下の場合には、ICタグ用の電池を交換する必要があり、ステップS806へ遷移する。そして、ICタグの電池容量を含むICタグ稼働情報(図11(B))を表示器115に表示し、かつICタグ用の電池の交換を促すために、運用表示装置120の橙ランプを点滅する(S806)。

その後、各ホッパにおけるICタグの検知確認のステップS801へ遷移する。

【0054】

図9は、コンクリートの出荷管理の一連の処理を示すフローチャートである。

この処理は、出荷管理制御部332の制御の下、初期設定の処理が正常に終了した後に行われる。

BP2では、ICタグ81付きのトラック91がICタグ検知領域140の設置された入退ゲートで待機して、練り混ぜ製造されたコンクリートの積載を待っている。

【0055】

プラント制御装置100から出荷管理装置110へメッセージ情報102が転送されることを契機にこの処理が開始される。出荷管理制御部332は、プラント制御装置100からのメッセージ情報を受信すると(S901)、そのメッセージ種別が打設単位に受信される打設開始であるかを判定する(S902)。メッセージ情報を受信しない場合には、コンクリート製造が完了するまで、本ステップS901を巡回する。

【0056】

ステップS902で、打設開始のメッセージ種別を受信したと判定した場合、出力ログ情報DB302に打設開始ログを記憶する(S903)。

また、ステップS902で、配合情報、若しくは打設終了のメッセージ種別を受信したと判定した場合、出荷単位(BP2からトラックでコンクリートが出荷される複数回)に受信される配合情報と、打設単位に受信される打設終了の選択を判断する(S904)。その結果、出荷単位に受信される配合情報の場合は、コンクリート出荷の処理をするS905へ遷移する。また、打設単位に受信される打設終了の場合は、出力ログ情報DB302の打設終了ログを取得するための打設終了ログ出力(S907)を選択する。

【0057】

ここでは、BP2にてメッセージ情報102の配合情報からコンクリートの打設計画に基づく、練り混ぜ配合に関する情報を取得し、コンクリートがCH3を経由してGH4へ運搬されるまでの間の、コンクリートの品質に関する情報を管理するものとする。その際、受信された配合情報は、メッセージ情報の配合情報の欄に記憶され、打設現場表示部380の表示盤383に、製造管理されたコンクリート情報として、例えば、配合情報と製造時間が表示される(S905)。

これで、BP2からGH4への1回のコンクリートの運搬が完了する。コンクリートの出荷完了後に、出力ログ情報DB302の出荷単位ログを取得するための出荷単位ログ出力をする(S906)。

【0058】

打設計画において、コンクリートの出荷を複数回必要とする場合は、メッセージ種別に示される配合情報は、バッチ(練り混ぜ#1〜#n)分について、全ての出荷単位に送られる。一方、打設単位に受信される打設終了のメッセージ種別を受信したと判定された場合(S904)には、出力ログ情報DB302の打設終了ログを取得するための打設終了ログ出力をする(S907)。

これにより、BP2からGH4への1回分のコンクリートの出荷管理が完了する。

【0059】

このように、コンクリートの出荷管理における一連の処理が実行され、出荷管理装置110の出力ログDB302には打設開始/出荷(配合情報)/打設終了のメッセージ受信時にログが取得される。また、打設現場に設置された表示盤383には、出荷管理における結果としてコンクリートの品質に関する情報(配合種別及び練り混ぜ終了時刻)が表示されるので、管理者や作業者はこの表示を見てコンクリートの品質を確認することができる。

【0060】

ここで、表示盤383にて表示されるコンクリートの品質に関する情報(配合種別・練り混ぜ終了時刻)の算出について説明をする。配合種別は、材料の組み合わせから詳細な配合Noに区分されており、打設現場では、配合テーブル303に基づいて配合Noから配合種別に変換された当該種別を表示盤383に表示する。例えば、#4、配合No2201の場合、配合種別「B2」が表示される。

【0061】

本実施例によれば、コンクリートが出荷された後でも、打設計画に基づく打設量、コンクリート製造工程、運搬工程などをログにて的確に把握し管理することができる。

また、本実施例によれば、コンクリートの出荷管理に留まらず、トラックやバケット等の運搬手段の運行管理、工期における打設作業への進捗管理、GH4以外の減勢工建設における管理など、取得される情報と出力されるログ情報を巧みに利用した管理が可能である。

また、工期内にて設置場所の移設やレーン増設される運搬手段などに対しても、ICタグの追加、若しくは、第1の通信手段、及び第2の通信手段を移設や増設することで、柔軟に既築システムへの追加などをすることが可能である。

【0062】

次に、図10を参照して、コンクリートの出荷処理について説明する。

コンクリートの出荷処理は、上述の出荷単位に受信される配合情報を受信したステップS904の遷移から実行が開始される。

まず、出荷管理の最初は、プラント制御装置100の配合情報DB103を参照しながら配合情報(配合No)101を含んだメッセージ情報102を生成する。そして、プラント制御装置100から打設単位のメッセージ情報102を受信すると、配合テーブル303を参照しながら、配合Noに対応する配合種別を求める(S1001)。

【0063】

ここで、プラント制御装置100から打設単位のメッセージ情報の打設開始を受信すると、本システムの出荷管理の稼働を開始する。コンクリートが所定の単位に練り混ぜして製造される毎に、その配合情報を受信する受信スタンバイ状態となる。

この時、BP2ではICタグを搭載した空のトラック91がICタグ検知領域140で入場待ちの状態、CH3ではICタグを搭載した空のトラック91とバケット92がICタグ検知領域201,202で入場待ちの状態、GH4ではICタグを搭載した空のバケット92がGH4のICタグ検知領域350で入場待ちの状態である。

そして、無線通信部150がプラント操作室1のハブ装置130から配合情報を受信した時点では、既にコンクリートの製造が完了しているため、受信時点から練り混ぜ製造時間と充填時間を考慮した(例えば、約1分前から)製造時間の管理を開始する。

【0064】

BP2のICタグ検知領域140において、トラック91に搭載されたICタグ81が検知されると(S1002)、ICタグ情報を読み出して取得する(S1003)。一方、ICタグが検知されない場合には、それが検知されるまでステップS1002の確認処理が繰り返される。

そして、出荷管理制御部332によって、取得されたICタグ情報から得られるICタグ番号と、配合テーブル303を参照して得られた、コンクリートの配合番号に対応した配合種別が関連付けされる。更にこのようにICタグ番号を関連付けられた配合情報は、バッチ(練り混ぜ)毎にログに作成して出力され、出力ログ情報DB302の打設量ログに記憶される(S1004)。現場では、コンクリートを積んだトラック91がBP2からCH3へ向け移動(図1A、及び図1Bの矢印X)する。

【0065】

BP2で取得された配合情報が出力ログ情報DB302の打設量ログ#iに記憶され後、CH3においても、同様の処理が行われる。即ち、コンクリートを積んだトラック91がCH3のICタグ検知領域201に入場(図1Bの矢印X)して、そのICタグ81を検知するか確認される(S1005)。トラック91のICタグ81が検知されると、そのICタグ情報を読み出して取得する(S1006)。一方、ICタグ81が未検知の場合は、ICタグが検知されるまで、この処理が繰り返される。

【0066】

また、バケット92がGH4からCH3へ帰着(図1Bの矢印Y)して、ICタグ検知領域202において、バケット92に搭載されたICタグ82の検知が確認されると(S1007)、その時点で、ICタグ情報を読み出して取得する(S1008)。なお、この検知処理もバケット92のICタグ82が検知されるまで繰り返される。

そして、トラック91からバケット92へコンクリートの積み替え(引継ぎ)が行われる。コンクリートを積んだバケット92は、CH3からGH4へ向けて移動(図1Bの矢印Y)する。

ここで、トラック91からバケット92へのコンクリートの注ぎ込みは、自動制御や作業員による人手操作によって行われる。自動制御ではセンサなどによる受け渡しの自動検知により、人手操作では作業員による確認ボタンや運搬手段の稼働開始ボタンが押されたことを検知して、システム処理上の継続性を保証することができる。何れの場合も、前のホッパから次のホッパへのコンクリート出荷に際して、運用中はコンクリートが積載されること、運搬終点におけるICタグの検知をコンクリート到着による出荷完了と判定することで、出荷管理される。

【0067】

ステップS1006及びS1008では、コンクリートの運搬の引き継ぎをするトラック91とバケット92の両方のICタグ81,82が検知されたかの確認において(S1009)、両方のICタグ81,82が検知されたことにより、トラック91からバケット92へのコンクリートの積み替えが行われたと判断する。そして、ステップS1006とS1008の処理で取得されたトラックとバケットのICタグ情報、及び各ホッパでICタグを検した位置情報(ホッパ名)と、プラント制御装置100で出荷単位に受信した配合情報とが関連付けて管理される。なお、未確認の場合はこの処理ステップS1009を繰り返す。

【0068】

次に、GH4においても同様の処理が行われる。コンクリートを積んだバケット92がGH4のICタグ検知領域350に入場(図1Bの矢印Y)すると、タグ検知領域350でバケット92に搭載されたICタグ82の検知が確認される(S1011)。ICタグ82が検知されると、そのICタグ情報を読み出して取得する(S1012)。なお、ICタグ82が未検知の場合には、この処理S1011を繰り返す。

ステップS1012で取得された、バケット92のICタグ情報と、プラント制御装置100から出荷単位に受信した配合情報との関連付けの正常性を判定する(S1013)。

正常性の判定において、プラント制御装置100から受信したメッセージ情報に含まれるコンクリートの配合情報が、BP2、CH3,GH4まで正常に伝わった、言い換えれば、出荷単位の配合情報(配合テーブル303から配合種別と読み替えた)が、BP2からCH3、GH4までの拠点において検知された各運搬手段のICタグ番号によって順に関連付けられた場合、正常と判定する。一方、BP2ではコンクリートを出荷して、運搬手段のICタグ番号を検知できたが、それ以降のCH3,GH4において、運搬手段のICタグが検知できなかった場合には、異常と判定する。正常終了及び異常終了のいずれの場合も、コンクリートの出荷結果としての出荷単位ログが作成されて、出力ログ情報DB302に記憶される。

【0069】

上記判定の結果、正常と判定された場合は、出荷管理制御部332はコンクリートの品質に関する情報として、配合種別・練り混ぜ終了時刻を算出して、表示制御部334は、無線AP381及び無線APアンテナ382を介して、「出荷管理情報」であるコンクリートの品質情報、例えば、配合種別「A1」、製造時間「15:35」を表示盤383に表示する(S1014)。なお、この表示は数秒間点滅した後、次の表示切替まで点灯している。

一方、異常と判定された場合は、表示制御部334は、「ERROR」を表示制御して、表示盤383に「ERROR」表示する(S1015)。この表示は数秒間点滅した後に消灯する。

これらの表示制御により、無線AP381及びアンテナ382を介して表示情報が表示盤383に送信される。

【0070】

先のS1004では、コンクリート製造に際してプラント制御装置100からのメッセージ情報(図6)のメッセージ種別A、B、C(打設開始、配合情報、打設終了)を受信して、打設開始ログ、打設量ログ(図4)を出力して記憶したのに対して、管理単位として、練り混ぜ製造されたコンクリートの出荷結果として出荷単位ログを記憶し、1つの打設計画分の区切りとなる打設終了時に打設終了ログを出力して出力ログ情報DB302に記憶する(S1016)。

【0071】

本システムによれば、メッセージ情報から打設単位、出荷単位にて配合種別に関連付けたコンクリートの出荷が正常に行われた場合や、配合種別との関連付けの途切れなどの異常な場合、打設途中で変更が生じた場合等においてそれぞれのログを出力ログ情報DB302に記憶しているので、バケットが最終点(堤体ホッパ)に到達した後でも、出力ログ情報DB302に記憶されたログ情報を出力して表示器115に表示する確認することができ、コンクリートの出荷管理の情報をトレースすることができる。

【0072】

図12は、他の実施例におけるコンクリートの品質情報を無線端末に表示する例を示す。

本発明では、無線通信手段を用いて、打設現場に設置した表示盤383に、コンクリートの品質に関する情報(配合種別・練り混ぜ終了時刻)を表示する。他の実施例によれば、打設現場表示部380の無線APアンテナ382に、無線端末を接続して、コンクリートの品質情報をはじめ種々の情報を表示することができる。この無線端末は表示部及び入力部を有し、例えば、現場監督が所持する無線端末である。図12(A)〜(D)は、無線端末の表示画面例を示す。

【0073】

(A)は、堤体のGH4(1号機、2号機)に製造され打設現場へ運搬されているコンクリートの「配合種別,製造時間(練り混ぜ終了時間)」の表示例を示し、メニュー欄には「累計打設量,累計打設量(配合),配合切替」などが設けてある。

(B)の累計打設量は、出荷単位ログ(図4)の出荷単位に記憶される打設量[m3](=立米)の累積値を算出して、累計打設量として表示する。

(C)の累計打設量(配合)は、配合種別毎に並び替えた情報を「配合別の累計打設量」として表示する。さらに、配合切替は、配合毎の打設量[m3](=立米)の累積値を算出して表示する。

(D)の配合切替は、配合種別毎の切替時間と切替前後の配合種別を表示する。

なお、図12の表示は一例であり、さらに、ユーザの要望に応じて、出荷管理情報を用いて変形や応用して表示することが可能である。

【0074】

以上のように、本実施例のコンクリート出荷管理システムによれば、出荷管理で用いられるICタグに対して、予め一度だけタグ番号のみを書き込んでおいて運搬手段に搭載し、BP2、CH3,GH4の各拠点に出入りするコンクリートの運搬手段に搭載されたICタグを検知して、そのICタグについて運用中(一切の書き込み処理を伴うこと無く)読み出しのみの処理にてICタグ番号とタグのバッテリー情報を取得することによって、BP2からCH3、GH4までの拠点における出荷単位の配合情報を順に関連つけることで、プラント制御装置から出力されるメッセージ情報に含まれるコンクリートの配合情報が、BP2、CH3,GH4まで正常に伝わったかを判定することができる。

【0075】

また、配合情報とICタグ情報を関連付けてログとして出力ログ情報DBに記憶するので、ダム建設における打設計画に基づいたコンクリートの情報と実際に練り混ぜ製造され出荷されたコンクリートの出荷量などの情報を一元的に管理することができる。

また、本実施例によれば、コンクリートの運搬を中継する各拠点間を無線通信するため、50mを超える対岸の拠点や谷底の堤体拠点に対しても1台の制御用コンピュータ(出荷管理装置110)で、出荷されたコンクリートの運搬状況を、リアルタイムに把握して情報処理することができるので、従来技術のように各データのタイムスタンプや通信において複数台の制御用コンピュータやコンピュータ間での定期的な時刻同期を不要にできる。

【0076】

また、堤体上を移動しながら打設が実施される打設現場では、堤体のGH4までコンクリートが運搬された時点で、コンクリート品質に関する情報(配合種別、練り混ぜ製造時間など)を打設現場者から視認できる位置に設けられた表示盤に表示することにより、現場監督者等が打設計画通りに製造され打設現場まで運搬管理されたコンクリートについて、品質を確認しながら打設作業をすることができる。

また、第1の通信手段に非接点型ICタグを使う付随的な効果として、コンクリートを運搬する運搬手段(トラックやクレーンのバケット)の運行管理が上げられる。例えば、複数のトラックやクレーンの複数レーン運用によりバケットのコンクリートの運搬が実施された場合は、多いときには1日数百台にもなる可能性があり、速度違反や過積載などを監視する仕組みとして、タグによる出発・到着時刻や積載量を計測して記録し管理することで、トラックやバケットの運行管理システムとして利用することが可能である。

そして、第2の通信手段は、バックボーンによる50[m]を超えるような長距離の無線LANによる無線通信が構築されるため、ダム建設現場にて無線端末などを用いてコンクリートの出荷管理情報をリアルタイムに受信して表示することが可能である。

【0077】

さらに、ダム建設におけるコンクリートの打設は、堤体における標高(貯水位)のみならず、例えば、減勢工(げんせいこう)と呼ばれるダムから流下する水のエネルギーを弱めて下流河川の川底や川岸の護岸など洗掘を防ぐために建設される施設(図示しない)へのコンクリートの打設のための出荷も有ることから、建設工期の中で実施される堤体とは異なる設備の建設においても、打設単位及び出荷単位に打設計画に基づくコンクリートの出荷管理をすることができる。

なお、本発明は上記実施例に限定されず、種々変形し応用して実施することができる。

【符号の説明】

【0078】

1:プラント操作室、2:バッチャープラント(BP)、

3:コンクリートッホッパ(CH)、4:グランドホッパ(GH)、

81:タグ#1、82:タグ#2、91、93:トラック、92:バケット、

100:プラント制御装置、101:配合情報、102:メッセージ情報、

103:配合情報DB、110:出荷管理装置、111:CPU、112:DB、

113:LAN/IF、114:入力器、115:表示器、120:運用表示装置、

130,220,370:ハブ装置、

140、201、202、350:ICタグ検知領域、

141,203,351:無線局、142,204,352:無線局アンテナ、

150,210,360:無線通信部、151,211,361,381:無線AP、

152,212,362,382:無線APアンテナ、

301:設定情報DB、302:出力ログ情報DB、303:配合テーブル、

330:制御処理部、331:ICタグ通信制御部、332:出荷管理制御部、

333:ログ出力部、334:表示制御部、335:配合情報処理部、

380:打設現場表示部、383:表示盤、1301:クレーン。

【特許請求の範囲】

【請求項1】

コンクリートの製造から打設に至る複数の拠点間で中継して運搬されるコンクリートの出荷を管理するコンクリート出荷管理システムであって、

コンクリートを運搬する運搬手段に搭載された、固有の識別情報を有するICタグと、

該運搬手段が出入りする各拠点の所定領域に設置されたアンテナを介して、該運搬手段の該ICタグを検知して該固有の識別情報を取得する第1の通信手段と、

該拠点に設置されたアンテナを介して、該拠点間を無線通信により接続する第2の通信手段と、

該第2の通信手段により無線接続される、打設現場から視認距離に設置された表示手段と、

該第1の通信手段及び第2の通信手段に接続される出荷管理装置であって、該出荷管理装置は、

コンクリートの出荷単位にコンクリートの配合情報を取得する配合情報処理部と、

該第1の通信手段により取得されかつ該第2の通信手段を介して通信取得された、各拠点における該運搬手段のICタグが検知された時刻及び該ICタグの識別情報と、該配合情報処理部により取得された該配合情報とをコンクリートの出荷単位に関連付けて固有の種別を付して出荷単位ログを作成する出荷管理制御部と、

該出荷管理制御部で作成された出荷単位ログを記憶する出力ログ情報DBと、

該出荷管理制御部で取得されたコンクリートの配合情報及び時刻に関する情報を、該第2の通信手段を介して該表示手段に表示する表示制御部と

を有することを特徴とするコンクリート出荷管理システム。

【請求項2】

前記配合情報処理部は、コンクリートの打設単位に打設開始及び打設終了のメッセージを取得し、

前記出荷管理制御部は、打設開始ログ及び打設終了ログ、及び前記出荷単位ログをそれぞれ作成し、

前記出力ログ情報DBは、前記出荷管理制御部で作成された、該打設開始ログ及び該打設終了ログ、及び前記出荷単位ログを記憶する、

ことを特徴とする請求項1記載のコンクリート出荷管理システム。

【請求項3】

前記出荷管理制御部は、コンクリートの品質に関する情報としてコンクリートの配合種別と、練り混ぜ終了時刻を算出し、

前記表示制御部は、該出荷管理制御部で算出された該配合種別と練り混ぜ終了時刻を、該表示手段に表示する

ことを特徴とする請求項1または2記載のコンクリート出荷管理システム。

【請求項4】

コンクリートの製造から打設に至る複数の拠点間で中継して運搬されるコンクリートの出荷を管理するコンクリート出荷管理方法であって、

該運搬手段が出入りする各拠点の所定領域に設置されたアンテナを介して、コンクリートを運搬する運搬手段に搭載された、固有の識別情報を有するICタグを検知して該固有の識別情報を取得する第1の通信ステップと、

該拠点に設置されたアンテナを介して、該拠点間を無線通信により接続する第2の通信ステップと、

コンクリートの出荷単位にコンクリートの配合情報を取得する配合情報処理ステップと、

該第1の通信ステップにより取得されかつ該第2の通信ステップにより取得された、各拠点における該運搬手段のICタグが検知された時刻及び該ICタグの識別情報と、該配合情報処理部により取得された該配合情報とをコンクリートの出荷単位に関連付けて固有の種別を付して出荷単位ログを作成する出荷管理制御ステップと、

該出荷管理制御ステップで作成された出荷単位ログを出力ログ情報DBに記憶するステップと、

該出荷管理制御ステップで取得されたコンクリートの配合情報及び時刻に関する情報を、該第2の通信ステップを通して、打設現場から視認距離に設置された表示手段に表示するステップと、

を有することを特徴とするコンクリート出荷管理方法。

【請求項1】

コンクリートの製造から打設に至る複数の拠点間で中継して運搬されるコンクリートの出荷を管理するコンクリート出荷管理システムであって、

コンクリートを運搬する運搬手段に搭載された、固有の識別情報を有するICタグと、

該運搬手段が出入りする各拠点の所定領域に設置されたアンテナを介して、該運搬手段の該ICタグを検知して該固有の識別情報を取得する第1の通信手段と、

該拠点に設置されたアンテナを介して、該拠点間を無線通信により接続する第2の通信手段と、

該第2の通信手段により無線接続される、打設現場から視認距離に設置された表示手段と、

該第1の通信手段及び第2の通信手段に接続される出荷管理装置であって、該出荷管理装置は、

コンクリートの出荷単位にコンクリートの配合情報を取得する配合情報処理部と、

該第1の通信手段により取得されかつ該第2の通信手段を介して通信取得された、各拠点における該運搬手段のICタグが検知された時刻及び該ICタグの識別情報と、該配合情報処理部により取得された該配合情報とをコンクリートの出荷単位に関連付けて固有の種別を付して出荷単位ログを作成する出荷管理制御部と、

該出荷管理制御部で作成された出荷単位ログを記憶する出力ログ情報DBと、

該出荷管理制御部で取得されたコンクリートの配合情報及び時刻に関する情報を、該第2の通信手段を介して該表示手段に表示する表示制御部と

を有することを特徴とするコンクリート出荷管理システム。

【請求項2】

前記配合情報処理部は、コンクリートの打設単位に打設開始及び打設終了のメッセージを取得し、

前記出荷管理制御部は、打設開始ログ及び打設終了ログ、及び前記出荷単位ログをそれぞれ作成し、

前記出力ログ情報DBは、前記出荷管理制御部で作成された、該打設開始ログ及び該打設終了ログ、及び前記出荷単位ログを記憶する、

ことを特徴とする請求項1記載のコンクリート出荷管理システム。

【請求項3】

前記出荷管理制御部は、コンクリートの品質に関する情報としてコンクリートの配合種別と、練り混ぜ終了時刻を算出し、

前記表示制御部は、該出荷管理制御部で算出された該配合種別と練り混ぜ終了時刻を、該表示手段に表示する

ことを特徴とする請求項1または2記載のコンクリート出荷管理システム。

【請求項4】

コンクリートの製造から打設に至る複数の拠点間で中継して運搬されるコンクリートの出荷を管理するコンクリート出荷管理方法であって、

該運搬手段が出入りする各拠点の所定領域に設置されたアンテナを介して、コンクリートを運搬する運搬手段に搭載された、固有の識別情報を有するICタグを検知して該固有の識別情報を取得する第1の通信ステップと、

該拠点に設置されたアンテナを介して、該拠点間を無線通信により接続する第2の通信ステップと、

コンクリートの出荷単位にコンクリートの配合情報を取得する配合情報処理ステップと、

該第1の通信ステップにより取得されかつ該第2の通信ステップにより取得された、各拠点における該運搬手段のICタグが検知された時刻及び該ICタグの識別情報と、該配合情報処理部により取得された該配合情報とをコンクリートの出荷単位に関連付けて固有の種別を付して出荷単位ログを作成する出荷管理制御ステップと、

該出荷管理制御ステップで作成された出荷単位ログを出力ログ情報DBに記憶するステップと、

該出荷管理制御ステップで取得されたコンクリートの配合情報及び時刻に関する情報を、該第2の通信ステップを通して、打設現場から視認距離に設置された表示手段に表示するステップと、

を有することを特徴とするコンクリート出荷管理方法。

【図1A】

【図1B】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図1B】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−211438(P2012−211438A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−76570(P2011−76570)

【出願日】平成23年3月30日(2011.3.30)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.ETHERNET

【出願人】(303057365)株式会社間組 (138)

【出願人】(000233295)日立情報通信エンジニアリング株式会社 (195)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.ETHERNET

【出願人】(303057365)株式会社間組 (138)

【出願人】(000233295)日立情報通信エンジニアリング株式会社 (195)

[ Back to top ]