コンクリート函体の接続方法

【課題】地中埋設用として順次縦列に並べられ、推進ジャッキの推力を受けるコンクリート函体の接続方法において、曲線施工など特にコンクリート函体の接合端面に推力が不均一に加わる場合に、コンクリート函体同士のズレを確実に防止できるコンクリート函体の接続方法を提供する。

【解決手段】コンクリート函体4の前後方向の端面4eに金属板14を被着し、コンクリート函体4を隣接配置して、対峙する端面4eの金属板14同士を溶接して結合する。なお、金属板14表面の、コンクリート函体4内側の縁はテーパ面14aとして形成し、対峙する端面4eの金属板14のテーパ面14aを付き合わせ、これを開先としてグルーブ溶接する。

【解決手段】コンクリート函体4の前後方向の端面4eに金属板14を被着し、コンクリート函体4を隣接配置して、対峙する端面4eの金属板14同士を溶接して結合する。なお、金属板14表面の、コンクリート函体4内側の縁はテーパ面14aとして形成し、対峙する端面4eの金属板14のテーパ面14aを付き合わせ、これを開先としてグルーブ溶接する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、上下水道、共同溝、電信・電話などの付設地下道等の地下構造物を市街地などに施工するオープンシールド工法や推進工法において適用でき、特に曲線施工を行う箇所において好適であるコンクリート函体の接続方法に関するものである。

【背景技術】

【0002】

上下水道、共同溝、電信・電話などの付設地下道等の地下構造物を市街地などに施工する工法として、推進工法やオープンシールド工法が広く用いられている。推進工法とは、掘削機により切羽の掘削を行いながら掘削孔にコンクリート函体やヒューム管を発進坑に吊り降ろしてセットし、このコンクリート函体等を発進坑に配置した推進ジャッキにより押し出すことにより次のコンクリート函体等をセットするスペースを確保するという工程を繰り返して、順次縦列にコンクリート函体等を埋設する工法である。通常、先頭のコンクリート函体等の前には、刃口または掘進機が設置される。

【0003】

一方、オープンシールド工法は開削工法(オープンカット工法)とシールド工法の長所を活かした合理性に富む工法であり、オープンシールド工法に関する特許文献としては、例えば以下のものが存在する。

【特許文献1】特開2006−112101号公報

【特許文献2】特開2006−112100号公報

【0004】

このオープンシールド工法で使用するオープンシールド機1の概略は図4に示すように左右の側壁板1aと、これら側壁板1aに連結する底板1bとからなる前面、後面および上面を開口したもので、前記側壁板1aと底板1bの先端を刃口11として形成し、また側壁板1aの中央または後端近くに推進ジャッキ2を後方に向け上下に並べて配設する。図中3は隔壁を示す。

【0005】

かかるオープンシールド機1を使用して施工するオープンシールド工法は、図示は省略するが、発進坑内にこのオープンシールド機1を設置して、オープンシールド機1の推進ジャッキ2を伸長して発進坑内の反力壁に反力をとってオープンシールド機1を前進させ、地下構造物を形成する第1番目のコンクリート函体4を上方から吊り降ろし、オープンシールド機1のテール部1c内で縮めた推進ジャッキ2の後方にセットする。推進ジャッキ2と反力壁との間にはストラットを配設して適宜間隔調整をする。

【0006】

また、発進坑は土留壁で構成し、オープンシールド機1を発進させるにはこの土留壁を一部鏡切りするが、必要に応じて薬液注入などで発進坑の前方部分に地盤改良を施しておくこともある。

【0007】

ショベル等の掘削機9でオープンシールド機1の前面または上面から土砂を掘削しかつ排土する。この排土工程と同時またはその後に推進ジャッキ2を伸長してオープンシールド機1を前進させる。この前進工程の場合、コンクリート函体4の前にはボックス鋼材または型鋼を用いた枠体よりなるプレスバー8を配設し、オープンシールド機1は後方にセットされたコンクリート函体4から反力をとる。

【0008】

そして第1番目のコンクリート函体4の前に第2番目のコンクリート函体4をオープンシールド機1のテール部1c内で吊り降ろす。以下、同様の排土工程、前進工程、コンクリート函体の4のセット工程を適宜繰り返して、順次コンクリート函体4をオープンシールド機1の前進に伴い縦列に地中に残置し、さらにこのコンクリート函体4の上面に埋戻土5を入れる。

【0009】

なお、コンクリート函体4をオープンシールド機1のテール部1c内に吊り降ろす際には、コンクリートブロック等による高さ調整材7をコンクリート函体4下に配設し、このテール部1c内でコンクリート函体4の左右および下部の空隙にグラウト材6を充填する。

【0010】

このようにして、オープンシールド機1が到達坑まで達したならばこれを撤去して工事を完了する。

【0011】

このようなオープンシールド工法では、前記のごとくコンクリート函体4をオープンシールド機1の前進に伴い縦列に地中に残置し、コンクリート函体4は、オープンシールド機1のテール部1c内に吊り降ろされ、オープンシールド機1の前進とともに該テール部1cから出て地中に残されていくものであり、オープンシールド機1はこのように地中に残置したコンクリート函体4に反力をとって前進する。

【0012】

コンクリート函体4は鉄筋コンクリート製で、図5に示すように左側板4a、右側板4bと上床板4cと下床板4dとからなるもので、前後方向面を開口10として開放されている。図中12は、端面4eに開口し、前後のコンクリート函体4を緊結する緊結部材としてのPC鋼棒を挿入するためのシース孔、17はPC鋼棒の碇着用の箱抜きを示す。

【0013】

また、コンクリート函体4の強度を確保するため、一般的に角隅部4fはハンチ形状としてコンクリートの厚みが大きく、開口10の形状が面取りしたようになっている。

【0014】

ところで、曲線施工を行う場合にはオープンシールド機1としては、機体を前後方向に複数に分割し、それぞれ独自に方向変換可能な中折れ構造として主に推進ジャッキ2の使用位置や本数を変えながら上下左右方向に方向制御を行い推進させる。

【0015】

図6に示すように、オープンシールド機1がコンクリート函体4に反力をとって曲線を描きながら前進する際には、左右の推進ジャッキ2でコンクリート函体4にアンバランスの力を加えることや、一点鎖線で示すように、コンクリート函体4に対してオープンシールド機1が傾くため、先頭のコンクリート函体4に加わる力は端面に対して均等ではなく偏心推力が作用し、その結果、縦列するコンクリート函体4の接合端面相互にずれが生じる。そしてずれが生じると、周囲に地下水がある場合には、コンクリート函体4内部への漏水が発生してしまう。

【0016】

このように曲線施工を行う場合にはコンクリート函体4の接合面にずれを起こさせる力が特に大きく働くが、直線施工の場合においても、オープンシールド機1のローリングやピッチングなどによりコンクリート函体4端面4eに加わる力に偏りが生じ、コンクリート函体4の接合面にずれを起こさせる原因となっていた。

【0017】

このようなズレを防止するための方法としては、例えば図5に示すようにコンクリート函体4の端面4eに挿入孔13を形成し、ここにピンを挿入して、コンクリート函体4同士の接続端面同士を固定する方法も考えられる。

【0018】

なお、このようなコンクリート函体4相互にずれに対する対処の工夫は従来なされておらず、それに関連する特許文献も存在しない。

【発明の開示】

【発明が解決しようとする課題】

【0019】

前記ピンによる結合方式では、施工個所の屈曲度合いが大きい場合などは、コンクリート函体4の接合端面にかかる分力が大きくなり、ピンでは分力に耐えきれずにピンが変形し、挿入孔13周りのコンクリートの欠けが発生してしまい、コンクリート函体同士の接合のズレを起こすおそれがある。

【0020】

本発明の目的は前記従来例の不都合を解消し、地中埋設用として順次縦列に並べられ、推進ジャッキの推力を受けるコンクリート函体の接続方法において、曲線施工など特にコンクリート函体の接合端面に推力が不均一に加わる場合に、コンクリート函体同士のずれを確実に防止できるうえに、コンクリート函体内への漏水も防ぐことが出来るコンクリート函体の接続方法を提供することにある。

【課題を解決するための手段】

【0021】

本発明は前記目的を達成するため、第1に、地中埋設用として順次縦列に並べられ、推進ジャッキの推力を受けるコンクリート函体の接続方法において、函体の前後方向の端面に、表面の縁をテーパ面として形成する金属板を被着し、函体を隣接配置して、対峙する端面の金属板のテーパ面を付き合わせ、これを開先としてグルーブ溶接して結合することにより、函体相互のずれ止めを行うこと、第2に、金属板表面のうち、函体内側の縁のみをテーパ面として形成することを要旨とするものである。

【0022】

更にそれに加えて、第3に、金属板の裏面にアンカー筋を結合し、このアンカー筋をコンクリート函体端面に埋め込むことにより、金属板を函体に被着すること、第4に、金属板の裏面に金属小板を溶着し、この金属小板を両面から挟むようにアンカー筋を溶着することにより、金属板にアンカー筋を結合することを要旨とする。

【0023】

また、更にそれに加えて第5に、コンクリート函体は前後方向に沿って、コンクリート函体同士を縦締め緊結させるPC鋼棒などの緊結部材が貫通するシース孔を備え、このシース孔の開口端の位置に対応させて、金属板に緊結部材の貫通孔を形成し、金属板の溶接後に緊結部材による緊結も行うこと、第6に、コンクリート函体は左右に傾く端面を有することを要旨とするものである。

【0024】

請求項1記載の本発明によれば、函体の前後方向の端面に、表面の縁をテーパ面として形成する金属板を被着し、函体を順次縦列に隣接配置した際に、対峙する端面の金属板のテーパ面を突き合せ、これを開先としてグルーブ溶接するようにしたから、コンクリート函体の端面同士を密着させて縦列に配置した後でも、必要な溶接面積を確保して溶接することが出来、これにより隣接する函体端面同士が一体的に固定され、コンクリート函体の接合部においてズレを起こさせようとする力に充分に耐え得るものとすることができる。よって、特にコンクリート函体の接合端面に対して推力が不均一に加わる曲線施工においても、コンクリート函体同士のずれを確実に防止することができる。

【0025】

また、コンクリート函体は接合面において溶接金属により隙間が埋められるから、止水性が向上し、コンクリート函体内への漏水を防ぐことが出来る。

【0026】

請求項2記載の本発明によれば、金属板表面の、函体内側の縁のみをテーパ面として形成するようにしたから、設置後の函体内部より容易に溶接を行うことが出来るとともに、函体接合面のその他の部分においては金属板同士が密着して、隣接する函体間において、コンクリート函体同士にずれを起こさせようとする力に対する摩擦抵抗を大きくすることが出来る。

【0027】

請求項3記載の本発明によれば、金属板の裏面にアンカー筋を結合し、このアンカー筋をコンクリート函体端面に埋め込むことにより、金属板を函体に被着するようにしたから、函体端面に対して金属板を強固に被着することができる。よって、函体の接合面にずれを起こさせようとする力が加わっても、この力によって金属板が函体端面から剥れることなく、ずれ止めの作用を発揮することが出来る。

【0028】

請求項4記載の本発明によれば、金属板の裏面に金属小板を溶着し、この金属小板を両面から挟むようにアンカー筋を溶着することにより、金属板にアンカー筋を結合するようにしたから、金属板にアンカー筋を強固に結合できるとともに、金属板の一箇所につき2本ものアンカー筋が結合することになり、多数のアンカー筋によって金属板をより強固に函体端面に被着することができる。

【0029】

請求項5記載の本発明によれば、緊結部材が貫通するシース孔の開口端の位置に対応させて、金属板に緊結部材の貫通孔を形成し、金属板の溶接後に緊結部材による緊結も行うようにしたから、溶接によるコンクリート函体同士のずれ防止作用に加えて、緊結部材が複数のコンクリート函体を貫通して連結することによるずれ防止作用も加わり、コンクリート函体同士のずれをより確実に防ぐことが出来る。

【0030】

なお、特にコンクリート函体の接合面において、函体同士にずれを起こさせようとする力が大きく働くため、シース孔端部の緊結部材との接触部には大きな負荷が加わる傾向があるが、この負荷はコンクリート函体端面に被着する金属板の孔が受けることとなるから、シース孔端部にかかる負荷を減少させて、シース孔端部付近のコンクリートの欠けを防ぐことができる。

【0031】

請求項6記載の本発明によれば、コンクリート函体は左右に傾く端面を有するようにしたから、コンクリート函体の端面を推進ジャッキの推力を受ける方向に追随させるようにすることができる。これにより、函体端面に加わる推力の偏りが軽減され、より確実にコンクリート函体のずれを防止することができる。

【発明の効果】

【0032】

以上述べたように本発明のコンクリート函体は、曲線施工など特にコンクリート函体の接合端面に推力が不均一に加わる場合に、コンクリート函体同士のずれを確実に防止できるうえに、コンクリート函体内への漏水も防ぐことが出来る。

【発明を実施するための最良の形態】

【0033】

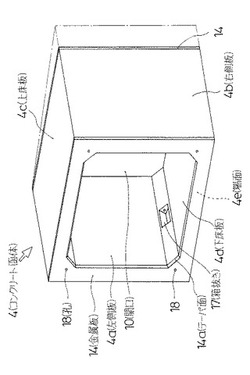

以下、図面について本発明の実施の形態を詳細に説明する。図1は本発明のコンクリート函体の接続方法の第1実施形態において使用する、コンクリート函体を示す全体斜視図である。本発明のコンクリート函体の接続方法を使用するオープンシールド工法は前記従来例と同様であるから、ここでの詳細な説明は省略する。また、前記従来例と同一の構成要素については、同一の符号を付す。

【0034】

図1に示すように、本実施例で使用するコンクリート函体4は鉄筋コンクリート製で、その基本構成は前記従来例と同様に左側板4a、右側板4bと上床板4cと下床板4dとからなるもので、前後面を開口10として開放されている。

【0035】

コンクリート函体4の前後の端面4eには、端面4eを覆うようにその形状に沿ってロの字型に形成するステンレス製の金属板14を被着し、金属板14表面の、コンクリート函体4の内側に位置する縁は、テーパ面14aとして形成する。

【0036】

また、コンクリート函体4はPC鋼棒などの緊結部材が貫通するシース孔(不図示)を角隅ハンチ部に備えており、このシース孔の位置に対応させて、金属板14の表裏を貫通する孔18を形成する。

【0037】

コンクリート函体4の端面4eに対して金属板14を被着する方法について説明すると、図2は金属板14の背面図であり、金属板14の裏面に、図中一点鎖線で示すようにロの字型の形状に沿って一定間隔でアンカー筋を結合する。

【0038】

金属板14裏面へのアンカー筋の結合方法は、図3に示すように、ステンレス製の金属小板15の両面に、アンカー筋16の一端を溶接し、この金属小板15を金属板14裏面に対して垂直に溶接して取りつける。このようにして、金属板14の裏面には一箇所につき2本のアンカー筋16を結合する。

【0039】

そしてこのアンカー筋16および金属小板15を端面4eより埋め込むようにしてコンクリート函体4を製作することにより、端面4eに金属板14を被着する。

【0040】

このようなコンクリート函体4を順次埋設する方法は、従来例と同様に、掘削機による排土工程、オープンシールド機の前進工程、コンクリート函体4のセット工程を適宜繰り返して、順次コンクリート函体4をオープンシールド機の前進に伴い縦列に地中に残置していくものである。残置したコンクリート函体4は、PC鋼棒などの緊結部材をシース孔および孔18に貫通させて配置し、順次縦締め緊結を行う。

【0041】

そして地中に隣接して設置されたコンクリート函体4の端面4eにおいて、金属板14のテーパ面14aが突き合わさった状態となるので、このテーパ面14aを開先として、コンクリート函体4の内側(図3において上側)からグルーブ溶接を行う。図中19は溶接金属である。

【0042】

テーパ面14aはコンクリート函体4の内側を向いているので、コンクリート函体4の設置が終わった後で、容易に溶接作業を行うことができる。また、テーパ面14aによって充分な溶接面積を確保することができる。

【0043】

そして溶接によって隣接するコンクリート函体4同士が一体的に固定され、コンクリート函体4の接合部においてズレを起こさせようとする力に充分に耐え得るものとすることができ、特にコンクリート函体の接合端面に対して推力が不均一に加わる曲線施工においても、コンクリート函体同士のずれを確実に防止することができる。

【0044】

さらにその上、縦締め緊結による緊結力も加わるから、溶接によるコンクリート函体4同士のずれ防止作用に加えて、緊結部材が複数のコンクリート函体4を貫通して連結することによるずれ防止作用も加わり、コンクリート函体4同士のずれをより確実に防ぐことが出来る。

【0045】

また、コンクリート函体4同士にずれを起こさせようとする力は特にコンクリート函体4の接合面において大きく働くため、シース孔端部の緊結部材との接触部には大きな負荷が加わる傾向があるが、この負荷はシース孔端部の開口位置に対応させて設ける金属板14の孔18が受けることとなるから、シース孔端部にかかる負荷を減少させて、シース孔端部およびその付近のコンクリートの欠けを防ぐことができる。

【0046】

また、コンクリート函体4は接合面において溶接金属により隙間が埋められるから、止水性が向上し、コンクリート函体4内への漏水を防ぐことが出来る。

【0047】

なお、図1において一点鎖線で示すように、コンクリート函体4は左右に傾く端面4eを有するようにしても良い。この場合、端面4eは左右の側板4a、4bに対して直交しないため、金属板14裏面へのアンカー筋16および金属小板15の取りつけ角度もこれに合わせて、左側板4aおよび右側板4bの延在方向に沿うように傾け、アンカー筋16をコンクリート函体4に確実に埋め込んで金属板14を端面4eに被着できるようにする。

【0048】

これにより、端面4eの向きを施工曲線に追随したものとすることができ、端面4eにおける、オープンシールド機が推進する際の反力の偏りが軽減されることとなるから、溶接によるコンクリート函体4のずれ防止に加えて、より確実にコンクリート函体4のずれを防止することができる。

【0049】

また、端面4eに傾きを設けた場合、端面4eの中でも、特にカーブの外側に位置する角部に大きな負荷がかかるが、金属板14によって角部も保護された状態となるため、当該箇所でのコンクリートの欠け等の破損を防止することが出来る。

【図面の簡単な説明】

【0050】

【図1】本発明のコンクリート函体の接合方法の第1実施形態において、使用するコンクリート函体を示す全体斜視図である。

【図2】金属板の背面図である。

【図3】溶接したコンクリート函体接合面の縦断側面図である。

【図4】オープンシールド工法の概略を示す縦断側面図である。

【図5】従来のコンクリート函体の斜視図である。

【図6】オープンシールド工法の曲線施工によりコンクリート函体の接合部にズレを生じさせる力が働く様子を示す平面図である。

【符号の説明】

【0051】

1 オープンシールド機 1a 側壁板

1b 底板 1c テール部

2 推進ジャッキ 3 隔壁

4 コンクリート函体 4a 左側板

4b 右側板 4c 上床板

4d 下床板 4e 端面

4f 角隅部 5 埋戻土

6 グラウト材 7 高さ調整材

8 プレスバー 9 掘削機

10 開口 11 刃口

12 シース孔 13 挿入孔

14 金属板 14a テーパ面

15 金属小板 16 アンカー筋

17 箱抜き

18 孔 19 溶接金属

【技術分野】

【0001】

本発明は、上下水道、共同溝、電信・電話などの付設地下道等の地下構造物を市街地などに施工するオープンシールド工法や推進工法において適用でき、特に曲線施工を行う箇所において好適であるコンクリート函体の接続方法に関するものである。

【背景技術】

【0002】

上下水道、共同溝、電信・電話などの付設地下道等の地下構造物を市街地などに施工する工法として、推進工法やオープンシールド工法が広く用いられている。推進工法とは、掘削機により切羽の掘削を行いながら掘削孔にコンクリート函体やヒューム管を発進坑に吊り降ろしてセットし、このコンクリート函体等を発進坑に配置した推進ジャッキにより押し出すことにより次のコンクリート函体等をセットするスペースを確保するという工程を繰り返して、順次縦列にコンクリート函体等を埋設する工法である。通常、先頭のコンクリート函体等の前には、刃口または掘進機が設置される。

【0003】

一方、オープンシールド工法は開削工法(オープンカット工法)とシールド工法の長所を活かした合理性に富む工法であり、オープンシールド工法に関する特許文献としては、例えば以下のものが存在する。

【特許文献1】特開2006−112101号公報

【特許文献2】特開2006−112100号公報

【0004】

このオープンシールド工法で使用するオープンシールド機1の概略は図4に示すように左右の側壁板1aと、これら側壁板1aに連結する底板1bとからなる前面、後面および上面を開口したもので、前記側壁板1aと底板1bの先端を刃口11として形成し、また側壁板1aの中央または後端近くに推進ジャッキ2を後方に向け上下に並べて配設する。図中3は隔壁を示す。

【0005】

かかるオープンシールド機1を使用して施工するオープンシールド工法は、図示は省略するが、発進坑内にこのオープンシールド機1を設置して、オープンシールド機1の推進ジャッキ2を伸長して発進坑内の反力壁に反力をとってオープンシールド機1を前進させ、地下構造物を形成する第1番目のコンクリート函体4を上方から吊り降ろし、オープンシールド機1のテール部1c内で縮めた推進ジャッキ2の後方にセットする。推進ジャッキ2と反力壁との間にはストラットを配設して適宜間隔調整をする。

【0006】

また、発進坑は土留壁で構成し、オープンシールド機1を発進させるにはこの土留壁を一部鏡切りするが、必要に応じて薬液注入などで発進坑の前方部分に地盤改良を施しておくこともある。

【0007】

ショベル等の掘削機9でオープンシールド機1の前面または上面から土砂を掘削しかつ排土する。この排土工程と同時またはその後に推進ジャッキ2を伸長してオープンシールド機1を前進させる。この前進工程の場合、コンクリート函体4の前にはボックス鋼材または型鋼を用いた枠体よりなるプレスバー8を配設し、オープンシールド機1は後方にセットされたコンクリート函体4から反力をとる。

【0008】

そして第1番目のコンクリート函体4の前に第2番目のコンクリート函体4をオープンシールド機1のテール部1c内で吊り降ろす。以下、同様の排土工程、前進工程、コンクリート函体の4のセット工程を適宜繰り返して、順次コンクリート函体4をオープンシールド機1の前進に伴い縦列に地中に残置し、さらにこのコンクリート函体4の上面に埋戻土5を入れる。

【0009】

なお、コンクリート函体4をオープンシールド機1のテール部1c内に吊り降ろす際には、コンクリートブロック等による高さ調整材7をコンクリート函体4下に配設し、このテール部1c内でコンクリート函体4の左右および下部の空隙にグラウト材6を充填する。

【0010】

このようにして、オープンシールド機1が到達坑まで達したならばこれを撤去して工事を完了する。

【0011】

このようなオープンシールド工法では、前記のごとくコンクリート函体4をオープンシールド機1の前進に伴い縦列に地中に残置し、コンクリート函体4は、オープンシールド機1のテール部1c内に吊り降ろされ、オープンシールド機1の前進とともに該テール部1cから出て地中に残されていくものであり、オープンシールド機1はこのように地中に残置したコンクリート函体4に反力をとって前進する。

【0012】

コンクリート函体4は鉄筋コンクリート製で、図5に示すように左側板4a、右側板4bと上床板4cと下床板4dとからなるもので、前後方向面を開口10として開放されている。図中12は、端面4eに開口し、前後のコンクリート函体4を緊結する緊結部材としてのPC鋼棒を挿入するためのシース孔、17はPC鋼棒の碇着用の箱抜きを示す。

【0013】

また、コンクリート函体4の強度を確保するため、一般的に角隅部4fはハンチ形状としてコンクリートの厚みが大きく、開口10の形状が面取りしたようになっている。

【0014】

ところで、曲線施工を行う場合にはオープンシールド機1としては、機体を前後方向に複数に分割し、それぞれ独自に方向変換可能な中折れ構造として主に推進ジャッキ2の使用位置や本数を変えながら上下左右方向に方向制御を行い推進させる。

【0015】

図6に示すように、オープンシールド機1がコンクリート函体4に反力をとって曲線を描きながら前進する際には、左右の推進ジャッキ2でコンクリート函体4にアンバランスの力を加えることや、一点鎖線で示すように、コンクリート函体4に対してオープンシールド機1が傾くため、先頭のコンクリート函体4に加わる力は端面に対して均等ではなく偏心推力が作用し、その結果、縦列するコンクリート函体4の接合端面相互にずれが生じる。そしてずれが生じると、周囲に地下水がある場合には、コンクリート函体4内部への漏水が発生してしまう。

【0016】

このように曲線施工を行う場合にはコンクリート函体4の接合面にずれを起こさせる力が特に大きく働くが、直線施工の場合においても、オープンシールド機1のローリングやピッチングなどによりコンクリート函体4端面4eに加わる力に偏りが生じ、コンクリート函体4の接合面にずれを起こさせる原因となっていた。

【0017】

このようなズレを防止するための方法としては、例えば図5に示すようにコンクリート函体4の端面4eに挿入孔13を形成し、ここにピンを挿入して、コンクリート函体4同士の接続端面同士を固定する方法も考えられる。

【0018】

なお、このようなコンクリート函体4相互にずれに対する対処の工夫は従来なされておらず、それに関連する特許文献も存在しない。

【発明の開示】

【発明が解決しようとする課題】

【0019】

前記ピンによる結合方式では、施工個所の屈曲度合いが大きい場合などは、コンクリート函体4の接合端面にかかる分力が大きくなり、ピンでは分力に耐えきれずにピンが変形し、挿入孔13周りのコンクリートの欠けが発生してしまい、コンクリート函体同士の接合のズレを起こすおそれがある。

【0020】

本発明の目的は前記従来例の不都合を解消し、地中埋設用として順次縦列に並べられ、推進ジャッキの推力を受けるコンクリート函体の接続方法において、曲線施工など特にコンクリート函体の接合端面に推力が不均一に加わる場合に、コンクリート函体同士のずれを確実に防止できるうえに、コンクリート函体内への漏水も防ぐことが出来るコンクリート函体の接続方法を提供することにある。

【課題を解決するための手段】

【0021】

本発明は前記目的を達成するため、第1に、地中埋設用として順次縦列に並べられ、推進ジャッキの推力を受けるコンクリート函体の接続方法において、函体の前後方向の端面に、表面の縁をテーパ面として形成する金属板を被着し、函体を隣接配置して、対峙する端面の金属板のテーパ面を付き合わせ、これを開先としてグルーブ溶接して結合することにより、函体相互のずれ止めを行うこと、第2に、金属板表面のうち、函体内側の縁のみをテーパ面として形成することを要旨とするものである。

【0022】

更にそれに加えて、第3に、金属板の裏面にアンカー筋を結合し、このアンカー筋をコンクリート函体端面に埋め込むことにより、金属板を函体に被着すること、第4に、金属板の裏面に金属小板を溶着し、この金属小板を両面から挟むようにアンカー筋を溶着することにより、金属板にアンカー筋を結合することを要旨とする。

【0023】

また、更にそれに加えて第5に、コンクリート函体は前後方向に沿って、コンクリート函体同士を縦締め緊結させるPC鋼棒などの緊結部材が貫通するシース孔を備え、このシース孔の開口端の位置に対応させて、金属板に緊結部材の貫通孔を形成し、金属板の溶接後に緊結部材による緊結も行うこと、第6に、コンクリート函体は左右に傾く端面を有することを要旨とするものである。

【0024】

請求項1記載の本発明によれば、函体の前後方向の端面に、表面の縁をテーパ面として形成する金属板を被着し、函体を順次縦列に隣接配置した際に、対峙する端面の金属板のテーパ面を突き合せ、これを開先としてグルーブ溶接するようにしたから、コンクリート函体の端面同士を密着させて縦列に配置した後でも、必要な溶接面積を確保して溶接することが出来、これにより隣接する函体端面同士が一体的に固定され、コンクリート函体の接合部においてズレを起こさせようとする力に充分に耐え得るものとすることができる。よって、特にコンクリート函体の接合端面に対して推力が不均一に加わる曲線施工においても、コンクリート函体同士のずれを確実に防止することができる。

【0025】

また、コンクリート函体は接合面において溶接金属により隙間が埋められるから、止水性が向上し、コンクリート函体内への漏水を防ぐことが出来る。

【0026】

請求項2記載の本発明によれば、金属板表面の、函体内側の縁のみをテーパ面として形成するようにしたから、設置後の函体内部より容易に溶接を行うことが出来るとともに、函体接合面のその他の部分においては金属板同士が密着して、隣接する函体間において、コンクリート函体同士にずれを起こさせようとする力に対する摩擦抵抗を大きくすることが出来る。

【0027】

請求項3記載の本発明によれば、金属板の裏面にアンカー筋を結合し、このアンカー筋をコンクリート函体端面に埋め込むことにより、金属板を函体に被着するようにしたから、函体端面に対して金属板を強固に被着することができる。よって、函体の接合面にずれを起こさせようとする力が加わっても、この力によって金属板が函体端面から剥れることなく、ずれ止めの作用を発揮することが出来る。

【0028】

請求項4記載の本発明によれば、金属板の裏面に金属小板を溶着し、この金属小板を両面から挟むようにアンカー筋を溶着することにより、金属板にアンカー筋を結合するようにしたから、金属板にアンカー筋を強固に結合できるとともに、金属板の一箇所につき2本ものアンカー筋が結合することになり、多数のアンカー筋によって金属板をより強固に函体端面に被着することができる。

【0029】

請求項5記載の本発明によれば、緊結部材が貫通するシース孔の開口端の位置に対応させて、金属板に緊結部材の貫通孔を形成し、金属板の溶接後に緊結部材による緊結も行うようにしたから、溶接によるコンクリート函体同士のずれ防止作用に加えて、緊結部材が複数のコンクリート函体を貫通して連結することによるずれ防止作用も加わり、コンクリート函体同士のずれをより確実に防ぐことが出来る。

【0030】

なお、特にコンクリート函体の接合面において、函体同士にずれを起こさせようとする力が大きく働くため、シース孔端部の緊結部材との接触部には大きな負荷が加わる傾向があるが、この負荷はコンクリート函体端面に被着する金属板の孔が受けることとなるから、シース孔端部にかかる負荷を減少させて、シース孔端部付近のコンクリートの欠けを防ぐことができる。

【0031】

請求項6記載の本発明によれば、コンクリート函体は左右に傾く端面を有するようにしたから、コンクリート函体の端面を推進ジャッキの推力を受ける方向に追随させるようにすることができる。これにより、函体端面に加わる推力の偏りが軽減され、より確実にコンクリート函体のずれを防止することができる。

【発明の効果】

【0032】

以上述べたように本発明のコンクリート函体は、曲線施工など特にコンクリート函体の接合端面に推力が不均一に加わる場合に、コンクリート函体同士のずれを確実に防止できるうえに、コンクリート函体内への漏水も防ぐことが出来る。

【発明を実施するための最良の形態】

【0033】

以下、図面について本発明の実施の形態を詳細に説明する。図1は本発明のコンクリート函体の接続方法の第1実施形態において使用する、コンクリート函体を示す全体斜視図である。本発明のコンクリート函体の接続方法を使用するオープンシールド工法は前記従来例と同様であるから、ここでの詳細な説明は省略する。また、前記従来例と同一の構成要素については、同一の符号を付す。

【0034】

図1に示すように、本実施例で使用するコンクリート函体4は鉄筋コンクリート製で、その基本構成は前記従来例と同様に左側板4a、右側板4bと上床板4cと下床板4dとからなるもので、前後面を開口10として開放されている。

【0035】

コンクリート函体4の前後の端面4eには、端面4eを覆うようにその形状に沿ってロの字型に形成するステンレス製の金属板14を被着し、金属板14表面の、コンクリート函体4の内側に位置する縁は、テーパ面14aとして形成する。

【0036】

また、コンクリート函体4はPC鋼棒などの緊結部材が貫通するシース孔(不図示)を角隅ハンチ部に備えており、このシース孔の位置に対応させて、金属板14の表裏を貫通する孔18を形成する。

【0037】

コンクリート函体4の端面4eに対して金属板14を被着する方法について説明すると、図2は金属板14の背面図であり、金属板14の裏面に、図中一点鎖線で示すようにロの字型の形状に沿って一定間隔でアンカー筋を結合する。

【0038】

金属板14裏面へのアンカー筋の結合方法は、図3に示すように、ステンレス製の金属小板15の両面に、アンカー筋16の一端を溶接し、この金属小板15を金属板14裏面に対して垂直に溶接して取りつける。このようにして、金属板14の裏面には一箇所につき2本のアンカー筋16を結合する。

【0039】

そしてこのアンカー筋16および金属小板15を端面4eより埋め込むようにしてコンクリート函体4を製作することにより、端面4eに金属板14を被着する。

【0040】

このようなコンクリート函体4を順次埋設する方法は、従来例と同様に、掘削機による排土工程、オープンシールド機の前進工程、コンクリート函体4のセット工程を適宜繰り返して、順次コンクリート函体4をオープンシールド機の前進に伴い縦列に地中に残置していくものである。残置したコンクリート函体4は、PC鋼棒などの緊結部材をシース孔および孔18に貫通させて配置し、順次縦締め緊結を行う。

【0041】

そして地中に隣接して設置されたコンクリート函体4の端面4eにおいて、金属板14のテーパ面14aが突き合わさった状態となるので、このテーパ面14aを開先として、コンクリート函体4の内側(図3において上側)からグルーブ溶接を行う。図中19は溶接金属である。

【0042】

テーパ面14aはコンクリート函体4の内側を向いているので、コンクリート函体4の設置が終わった後で、容易に溶接作業を行うことができる。また、テーパ面14aによって充分な溶接面積を確保することができる。

【0043】

そして溶接によって隣接するコンクリート函体4同士が一体的に固定され、コンクリート函体4の接合部においてズレを起こさせようとする力に充分に耐え得るものとすることができ、特にコンクリート函体の接合端面に対して推力が不均一に加わる曲線施工においても、コンクリート函体同士のずれを確実に防止することができる。

【0044】

さらにその上、縦締め緊結による緊結力も加わるから、溶接によるコンクリート函体4同士のずれ防止作用に加えて、緊結部材が複数のコンクリート函体4を貫通して連結することによるずれ防止作用も加わり、コンクリート函体4同士のずれをより確実に防ぐことが出来る。

【0045】

また、コンクリート函体4同士にずれを起こさせようとする力は特にコンクリート函体4の接合面において大きく働くため、シース孔端部の緊結部材との接触部には大きな負荷が加わる傾向があるが、この負荷はシース孔端部の開口位置に対応させて設ける金属板14の孔18が受けることとなるから、シース孔端部にかかる負荷を減少させて、シース孔端部およびその付近のコンクリートの欠けを防ぐことができる。

【0046】

また、コンクリート函体4は接合面において溶接金属により隙間が埋められるから、止水性が向上し、コンクリート函体4内への漏水を防ぐことが出来る。

【0047】

なお、図1において一点鎖線で示すように、コンクリート函体4は左右に傾く端面4eを有するようにしても良い。この場合、端面4eは左右の側板4a、4bに対して直交しないため、金属板14裏面へのアンカー筋16および金属小板15の取りつけ角度もこれに合わせて、左側板4aおよび右側板4bの延在方向に沿うように傾け、アンカー筋16をコンクリート函体4に確実に埋め込んで金属板14を端面4eに被着できるようにする。

【0048】

これにより、端面4eの向きを施工曲線に追随したものとすることができ、端面4eにおける、オープンシールド機が推進する際の反力の偏りが軽減されることとなるから、溶接によるコンクリート函体4のずれ防止に加えて、より確実にコンクリート函体4のずれを防止することができる。

【0049】

また、端面4eに傾きを設けた場合、端面4eの中でも、特にカーブの外側に位置する角部に大きな負荷がかかるが、金属板14によって角部も保護された状態となるため、当該箇所でのコンクリートの欠け等の破損を防止することが出来る。

【図面の簡単な説明】

【0050】

【図1】本発明のコンクリート函体の接合方法の第1実施形態において、使用するコンクリート函体を示す全体斜視図である。

【図2】金属板の背面図である。

【図3】溶接したコンクリート函体接合面の縦断側面図である。

【図4】オープンシールド工法の概略を示す縦断側面図である。

【図5】従来のコンクリート函体の斜視図である。

【図6】オープンシールド工法の曲線施工によりコンクリート函体の接合部にズレを生じさせる力が働く様子を示す平面図である。

【符号の説明】

【0051】

1 オープンシールド機 1a 側壁板

1b 底板 1c テール部

2 推進ジャッキ 3 隔壁

4 コンクリート函体 4a 左側板

4b 右側板 4c 上床板

4d 下床板 4e 端面

4f 角隅部 5 埋戻土

6 グラウト材 7 高さ調整材

8 プレスバー 9 掘削機

10 開口 11 刃口

12 シース孔 13 挿入孔

14 金属板 14a テーパ面

15 金属小板 16 アンカー筋

17 箱抜き

18 孔 19 溶接金属

【特許請求の範囲】

【請求項1】

地中埋設用として順次縦列に並べられ、推進ジャッキの推力を受けるコンクリート函体の接続方法において、函体の前後方向の端面に、表面の縁をテーパ面として形成する金属板を被着し、函体を隣接配置して、対峙する端面の金属板のテーパ面を付き合わせ、これを開先としてグルーブ溶接して結合することにより、函体相互のずれ止めを行うことを特徴とするコンクリート函体の接続方法。

【請求項2】

金属板表面のうち、函体内側の縁のみをテーパ面として形成する請求項1記載のコンクリート函体の接続方法。

【請求項3】

金属板の裏面にアンカー筋を結合し、このアンカー筋をコンクリート函体端面に埋め込むことにより、金属板を函体に被着する請求項1または請求項2記載のコンクリート函体の接続方法。

【請求項4】

金属板の裏面に金属小板を溶着し、この金属小板を両面から挟むようにアンカー筋を溶着することにより、金属板にアンカー筋を結合する請求項3記載のコンクリート函体の接続方法。

【請求項5】

コンクリート函体は前後方向に沿って、コンクリート函体同士を縦締め緊結させるPC鋼棒などの緊結部材が貫通するシース孔を備え、このシース孔の開口端の位置に対応させて、金属板に緊結部材の貫通孔を形成し、金属板の溶接後に緊結部材による緊結も行う請求項1ないし請求項4のいずれかに記載のコンクリート函体の接続方法。

【請求項6】

コンクリート函体は左右に傾く端面を有する請求項1ないし請求項5のいずれかに記載のコンクリート函体の接続方法。

【請求項1】

地中埋設用として順次縦列に並べられ、推進ジャッキの推力を受けるコンクリート函体の接続方法において、函体の前後方向の端面に、表面の縁をテーパ面として形成する金属板を被着し、函体を隣接配置して、対峙する端面の金属板のテーパ面を付き合わせ、これを開先としてグルーブ溶接して結合することにより、函体相互のずれ止めを行うことを特徴とするコンクリート函体の接続方法。

【請求項2】

金属板表面のうち、函体内側の縁のみをテーパ面として形成する請求項1記載のコンクリート函体の接続方法。

【請求項3】

金属板の裏面にアンカー筋を結合し、このアンカー筋をコンクリート函体端面に埋め込むことにより、金属板を函体に被着する請求項1または請求項2記載のコンクリート函体の接続方法。

【請求項4】

金属板の裏面に金属小板を溶着し、この金属小板を両面から挟むようにアンカー筋を溶着することにより、金属板にアンカー筋を結合する請求項3記載のコンクリート函体の接続方法。

【請求項5】

コンクリート函体は前後方向に沿って、コンクリート函体同士を縦締め緊結させるPC鋼棒などの緊結部材が貫通するシース孔を備え、このシース孔の開口端の位置に対応させて、金属板に緊結部材の貫通孔を形成し、金属板の溶接後に緊結部材による緊結も行う請求項1ないし請求項4のいずれかに記載のコンクリート函体の接続方法。

【請求項6】

コンクリート函体は左右に傾く端面を有する請求項1ないし請求項5のいずれかに記載のコンクリート函体の接続方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−31643(P2008−31643A)

【公開日】平成20年2月14日(2008.2.14)

【国際特許分類】

【出願番号】特願2006−203150(P2006−203150)

【出願日】平成18年7月26日(2006.7.26)

【出願人】(000189903)

【出願人】(501200491)

【Fターム(参考)】

【公開日】平成20年2月14日(2008.2.14)

【国際特許分類】

【出願日】平成18年7月26日(2006.7.26)

【出願人】(000189903)

【出願人】(501200491)

【Fターム(参考)】

[ Back to top ]