コンクリート又はモルタルの補強材及び補強工法

【課題】 コンクリートやモルタル中のクラックや毛管隙間の緻密化を行い、強度、耐久性、防水性能を向上させるコンクリート又はモルタルの補強材、及び補強工法を提供すること。

【解決手段】3号ケイ酸ナトリウム14.8Kgを、イオン交換水19.36Kgに希釈した後、ケイ酸カリウム(SiO2:20.07%、K20:9.27%、SiO2とK20とのモル比:3.39)6.79Kgおよびケイ酸リチウム9.00Kgを添加して、シリカ含有溶液を調製した。そして、ポリカルボン酸系の界面活性剤0.05Kgを添加して、補強材50kgを製造した。

【解決手段】3号ケイ酸ナトリウム14.8Kgを、イオン交換水19.36Kgに希釈した後、ケイ酸カリウム(SiO2:20.07%、K20:9.27%、SiO2とK20とのモル比:3.39)6.79Kgおよびケイ酸リチウム9.00Kgを添加して、シリカ含有溶液を調製した。そして、ポリカルボン酸系の界面活性剤0.05Kgを添加して、補強材50kgを製造した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンクリート建造物、PC(プレキャストコンクリート)製品、モルタル製品等に存在する微細なクラックや毛管空隙を緻密化することにより、建造物、PC製品、モルタル製品等の強度を向上させ、それらに耐久性および防水を付与する補強材及び補強工法に関する。

【背景技術】

【0002】

コンクリートの強度や耐久性は、セメント、細骨材、粗骨材および水の単位量等によって決定され、水/セメント比が小さいほど強度、水密性、耐久性は高くなる。しかし、水/セメント比が小さくなるに従い作業性が悪くなるため、余分に水を添加して水/セメント比を高くする傾向がある。やがてその余分な水はコンクリート硬化後に空隙となり、漏水、中性化、塩害などの各種害を引き起こす反応場となり、その結果、強度、耐久性の低下を引き起こすこととなる。

【0003】

さらに、早期強度が発現しやすいようにセメントの配合を変えることにより、セメント自体が変化することや、酸性雨等の環境の変化も複雑に絡み合い、設計基準どおりのコンクリートの強度や耐久性を発揮および維持することが困難となっている。

【0004】

そこで、主に有機系の保護剤にてコンクリート表面を覆い、外部の水や空気との接触を断つ方法が用いられている。また、補強効果のためセメントベースの無機系結晶増殖剤が用いられる場合もある。また、防水に関しては、エポキシ樹脂などの有機系の防水剤をコンクリートに塗布することが行われている。

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、有機系の保護剤にてコンクリート表面を覆い、外部の水や空気との接触を断つ方法は、中性化や塩害に対しては有効であるが、根本的に空隙が充填されていないため補強効果はない。

【0006】

また、補強効果のためセメントベースの無機系結晶増殖剤を用いる場合、処理したコンクリートの圧縮強度は、未処理のコンクリートの圧縮強度と比較すると最大でも10%程度の強度向上しかみられず、圧縮強度試験における誤差範囲内であるため、その効果は小さいか、あるいはほとんどない。

【0007】

また、防水のために用いられる有機系の防水剤は、コンクリートに比べて経年変化や紫外線による劣化が著しく、ライフサイクルが短いので、短い周期で古い防水剤を除去し、再度防水剤を塗布することが必要となる。そのため、短い周期で大量の廃棄物(除去された防水剤)が継続的に生み出されるという問題があった。また、有機防水剤の中には施工時に人体に大きな影響を与えるなど、環境に対しても大きな負荷を与える防水剤も日常的に用いられているのが現状である。

【0008】

本発明は以上の点に鑑みなされたものであり、コンクリートやモルタル中のクラックや毛管空隙の緻密化を行い、すなわち水/セメント比が小さい配合にて打設したコンクリートの状態に近づけることにより強度、耐久性、防水性能を向上させ、廃棄物の問題や環境負荷の問題を生じさせないコンクリート又はモルタルの補強材、及び補強工法を提供することを目的とする。

【課題を解決するための手段】

【0009】

(1)請求項1の発明は、

シリカ成分を含有する溶液であることを特徴とするコンクリート又はモルタルの補強材を要旨とする。

【0010】

本発明のコンクリート又はモルタルの補強材は、例えば、コンクリート又はモルタルの表面に塗布し、あるいは表面から注入することができる。また、本発明のコンクリート又はモルタルの補強材に、コンクリート又はモルタルを含浸することができる。こうすれば、コンクリートやモルタル中のクラックや毛管空隙に、シリカ成分の結晶を充填し、緻密化することで、コンクリートやモルタルの強度、防水性能、耐久性を向上させることができる。

【0011】

また、有機系の防水剤を用いる場合のように、大量の廃棄物が発生することはなく、環境に対する負荷も少ない。

前記シリカ成分としては、コンクリート中のクラックや毛管空隙に、シリカ成分の結晶を生じさせるものであれば特に限定されないが、例えば、ケイ酸ナトリウム、ケイ酸カリウム、ケイ酸リチウム、ケイ酸アンモニウム等のアルカリケイ酸塩、シリカゾルや活性ケイ酸、又はそれらの混合物等が挙げられる。

【0012】

本発明の補強材におけるシリカ成分の濃度としては、5.0〜25.0重量%の範囲が好適であり、その中でも10.0〜20.0重量%の範囲が一層好適である。

本発明の補強材を構成する溶媒(シリカ成分を分散させる分散媒)としては、例えば、水等が挙げられる。

【0013】

本発明の補強材の比重は1.1〜1.2の範囲が好適である。また、pHは10〜12の範囲が好適である。

(2)請求項2の発明は、

キレート剤を含むことを特徴とする請求項1記載のコンクリート又はモルタルの補強材を要旨とする。

【0014】

本発明の補強材をコンクリートやモルタルのクラックや毛管隙間に浸透させると、キレート剤が、コンクリートやモルタルに含まれるカルシウムをキレート化する。このキレート化したカルシウムと、補強材中のシリカ成分とが反応し、ゲル状の物質を形成した後に結晶となり、コンクリートやモルタルのクラックや毛管隙間を充填する。つまり、本発明の補強材は、キレート剤を含むことにより、コンクリートやモルタル中のクラックや毛管空隙におけるゲル状物質の生成を一層促進させ、コンクリートやモルタルの強度、防水性能、耐久性を更に向上させることができる。

【0015】

本発明の補強材に含まれるキレート剤は、カルシウムをキレート化するものであれば特に限定されないが、例えば、ピロリン酸、トリリン酸等の重合リン酸、酒石酸、コハク酸、リンゴ酸、クエン酸、グルコン酸等の有機酸、エチレンジアミンテトラ酢酸(EDTA)およびその塩、ニトリロトリ酢酸(NTA)およびその塩等がある。

【0016】

本発明の補強材におけるキレート剤の濃度は0.5〜3.0重量%の範囲が好適であり、その中でも1.0〜2.5重量%の範囲が一層好適である。

(3)請求項3の発明は、

フッ化物を含むことを特徴とする請求項1又は2記載のコンクリート又はモルタルの補強材を要旨とする。

【0017】

本発明の補強材に含まれるフッ化物は、コンクリートやモルタル中の水酸化カルシウムと反応してフッ化カルシウムを生成させる。このフッ化カルシウムは、コンクリートやモルタルの耐摩耗性を向上させる。したがって、本発明の補強材は、フッ化物を含むことにより、コンクリートやモルタルの耐摩耗性を向上させることができる。

【0018】

本発明の補強材に含まれるフッ化物は、上記の作用効果を奏するものであれば特に限定されないが、例えば、フッ化ナトリウム、ケイフッ化ナトリウム、ケイフッ化マグネシウムおよびケイフッ化亜鉛等が挙げられる。

【0019】

本発明の補強材におけるフッ化物の濃度は0.1〜0.5重量%の範囲が好適であり、その中でも0.2〜0.4重量%の範囲が一層好適である。

(4)請求項4の発明は、

界面活性剤を含むことを特徴とする請求項1〜3のいずれかに記載のコンクリート又はモルタルの補強材を要旨とする。

【0020】

本発明の補強材は、界面活性剤を含むことにより、コンクリートやモルタルのクラックや空隙への浸透性が良い。そのため、クラックや空隙の奥まで充填することができる。

本発明の補強材に含まれる界面活性剤は、表面張力を低下させ、かつ本補強材中で溶解し安定なものであれば特に限定されないが、例えば、ポリカルボン酸系界面活性剤、脂肪酸エステル系界面活性剤、フッ素系界面活性剤等が挙げられる。

【0021】

本発明の補強材における界面活性剤の濃度は0.05〜0.25重量%の範囲が好適であり、その中でも0.10〜0.15重量%の範囲が一層好適である。

(5)請求項5の発明は、

前記シリカ成分がケイ酸アルカリ塩を含むことを特徴とする請求項1〜4のいずれかに記載のコンクリート又はモルタルの補強材を要旨とする。

【0022】

本発明の補強材は、シリカ成分としてケイ酸アルカリ塩を含むことにより、コンクリートやモルタル中へのシリカ成分の浸透、拡散、反応を容易に行うことができる。

本発明の補強材に含まれるケイ酸アルカリ塩は、一般に、二酸化ケイ素とアルカリ金属の酸化物として表される化合物である。アルカリ金属としては、例えば、リチウム、ナトリウム、カリウム等が挙げられる。また、アルカリ金属の酸化物に対する二酸化ケイ素のモル比は特に限定されるものではないが、2〜10のものが好適である。

【0023】

本発明の補強材におけるケイ酸アルカリ塩の濃度は35〜70重量%の範囲が好適であり、その中でも40〜60重量%の範囲が一層好適である。

(6)請求項6の発明は、

無機塩類を含むことを特徴とする請求項5記載のコンクリート又はモルタルの補強材を要旨とする。

【0024】

本発明の補強材に含まれる無機塩類は、アルカリケイ酸塩中のシリカの見掛け分子量を上げるという作用を奏する。そのため、本発明の補強材を用いれば、コンクリートやモルタルの耐水性を一層向上させることができる。

【0025】

本発明の補強材に含まれる無機塩類は、上記作用を奏するものであれば特に限定されないが、シリカ骨格中に導入される元素(ホウ素、リン)を含んでいるものが好ましい。無機塩類としては、例えば、ほう砂やトリポリリン酸塩、トリメタリン酸塩、ヘキサメタリン酸塩等のポリリン酸塩が挙げられる。

【0026】

本発明の補強材における無機塩類の濃度は0.5〜4.0重量%の範囲が好適であり、その中でも1.0〜2.0重量%の範囲が一層好適である。

(7)請求項7の発明は、

金属水酸化物を含むことを特徴とする請求項5又は6記載のコンクリート又はモルタルの補強材を要旨とする。

【0027】

本発明の補強材に含まれる金属水酸化物は、アルカリ混合効果を奏する。そのことにより、本発明の補強材は、浸透性、成膜性および耐水性が高く、補強効果が一層優れている。また、本発明の補強材は、金属水酸化物を含むことにより、白華現象を抑止することができる。

【0028】

本発明の補強材に含まれる金属水酸化物は、上記の作用を奏するものであれば特に限定されないが、例えば、水酸化ナトリウム、水酸化カリウム、水酸化リチウム等が挙げられる。

【0029】

本発明の補強材における金属水酸化物の濃度は0.5〜15.0重量%の範囲が好適であり、その中でも1.0〜13.0重量%の範囲が一層好適である。

(8)請求項8の発明は、

前記シリカ成分が、シリカゾル、活性ケイ酸、又はそれらの混合物を含むことを特徴とする請求項1〜7のいずれかに記載のコンクリート又はモルタルの補強材を要旨とする。

【0030】

本発明の補強材に含まれるシリカゾル、活性シリカゾル、又はそれらの混合物は、粒子径が大きい。そのため、本発明の補強材は、コンクリートやモルタルの大きいクラックを充填することができる。

【0031】

本発明の補強材に含まれるシリカゾルは粒子径がナノレベルのシリカ分散液であり、活性シリカゾルとは、ケイ酸アルカリ塩のアルカリ分をイオン交換あるいは酸による中和により除去したものである。

【0032】

本発明の補強材におけるシリカゾル、活性シリカゾルの粒子径は、10〜200nmの範囲が好適であり、その中でも20〜100nmの範囲が一層好適である。

(9)請求項9の発明は、

請求項1〜8のいずれかに記載のコンクリート又はモルタルの補強材を、コンクリート又はモルタルの表面に塗布、あるいは前記表面から注入することを特徴とするコンクリート又はモルタルの補強工法を要旨とする。

【0033】

本発明の補強工法を用いれば、コンクリート又はモルタルのクラックや空隙に補強材を入れ、そこで補強材をゲル化、結晶化させることにより、コンクリート又はモルタルを緻密な構造とすることができる。

【0034】

また、本発明の補強工法では、従来の工法のように、既設防水シートを剥離させる工程がなくてもよいので、防水シートが廃棄物とならない。

本発明の補強工法をコンクリートに対し実施する場合は、例えば、以下(i)〜(vi)の工程により行うことができる。

(i)まず、下地調査を行い、コンクリート表面のエフロレッセンス、ジャンカ、キレツ等を確認し、はつり、注入等適切な処置を行う。

(ii)次に、高圧洗浄機やブラシ等を用いて、コンクリート表面にある油分、スポット、レイタンスなどの異物を除去し、清水で洗浄する。

(iii)そして、十分に乾燥を行う。

(iv)乾燥後、補強材を吹付けあるいはローラー、ハケ、モップなどを用いて均一に十分浸透するように塗布する。

(v)約60分間放置後、ブラシなどを用いて施工箇所を清水で洗浄する。

(vi)さらに、上記(iii)→(iv)→(v)の工程を繰り返し、2回塗布操作を行う。場合によっては3回以上行ってもよい。

【0035】

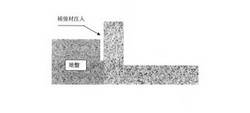

また、本発明の補強工法をコンクリートに実施する場合、既設の地下室や地下ピットなどコンクリート部分が地中に埋もれ、かつ内部からの補強材の塗布が困難な場合には、屋外から補強材を注入することができる。具体的には、屋外においてコンクリート表面近傍にブレカーなどを用いて注入孔を設け、そこから補強材を注入する(図1参照)。また、コンクリート部分が、図2に示すように、防水シートなどによって覆われている場合には、防水シート上からハンマードリルにて注入孔を設け、そこから補強材を圧力注入することができる。

(10)請求項10の発明は、

請求項1〜8のいずれかに記載のコンクリート又はモルタルの補強材に、コンクリート又はモルタルを含浸することを特徴とするコンクリート又はモルタルの補強工法を要旨とする。

【0036】

本発明の補強工法では、例えば、PC製品のような工業品を、補強材の溶液が入った水槽に含浸させることにより、補強することができる。

【発明を実施するための最良の形態】

【0037】

以下に本発明のコンクリート又はモルタルの補強材および補強工法の実施の形態の例(実施例)を説明する。

【実施例1】

【0038】

3号ケイ酸ナトリウム(富士化学株式会社製 SiO2:29.32%、Na2O:9.41%、SiO2とNa2Oとのモル比:3.22)19.5Kgを、水酸化カリウム水溶液19.42Kgに希釈した。この水酸化カリウム水溶液は、水酸化カリウム0.75Kgをイオン交換水18.67Kgにて溶解したものである。

【0039】

次に、ほう砂0.60Kgを加え、さらに触媒として5%硫酸0.01Kgを添加した後、78〜82℃にて2.5時間加熱した。加熱を止め、常温になった後、ケイ酸リチウム(日産化学工業株式会社製 SiO2:20.2%、Li2O:2.33%、SiO2とLi2Oとのモル比:4.3)9.00Kg、フッ化ナトリウム0.12Kg、リンゴ酸1.30Kgおよびポリカルボン酸系の界面活性剤0.05Kgを添加して、補強材50kgを製造した。実施例1にて得られた補強材の性状を表1に示す。

【0040】

【表1】

【実施例2】

【0041】

3号ケイ酸ナトリウム20.60Kgを、イオン交換水15.44Kgに希釈した後、ホワイトカーボンVN−3(日本シリカ工業株式会社製)1.46Kgをシリカ分としてゆっくり添加し、高モル比のケイ酸ナトリウム(SiO2:20.0%、Na2O:5.17%、SiO2とNa2Oとのモル比:4.0)37.50Kgを調製した。なお、ホワイトカーボンの溶解促進の目的で、ホワイトカーボン添加中は加熱を行った。加熱を止め、常温になった後、リンゴ酸1.30Kgをイオン交換水11.2Kgに溶解して成るリンゴ酸水溶液12.5Kgを添加し、補強材50kgを製造した。

【実施例3】

【0042】

3号ケイ酸ナトリウム20.60Kgを、イオン交換水27.33Kgに希釈した後、ほう砂0.60Kgを加え、さらに触媒として5%硫酸0.01Kgを添加した。その後、78〜82℃にて2.5時間加熱した。続いて、1.46KgのホワイトカーボンVN−3を、シリカ分としてゆっくり添加し、完全溶解させて補強材50kgを製造した。なおホワイトカーボンの溶解促進の目的で、ホワイトカーボン添加中も加熱を行った。

【実施例4】

【0043】

3号ケイ酸ナトリウム20.60Kgを、アルカリ水溶液27.94Kgにより希釈した。このアルカリ水溶液は、水酸化カリウム3.48Kgおよび水酸化リチウム一水和物2.60Kgをイオン交換水21.86Kgに溶解したものである。

【0044】

その後、1.46KgのホワイトカーボンVN−3を、シリカ分としてゆっくり添加し、完全溶解させて補強材50kgを製造した。なおホワイトカーボンの溶解促進の目的でホワイトカーボン添加中は加熱を行った。

【実施例5】

【0045】

3号ケイ酸ナトリウム20.60Kgを、イオン交換水15.44Kgに希釈した後、1.46KgのホワイトカーボンVN−3をシリカ分としてゆっくり添加し、高モル比のケイ酸ナトリウム(SiO2:20.0%、Na2O:5.17%、SiO2とNa2Oとのモル比:4.0)37.50Kgを調製した。なおホワイトカーボンの溶解促進の目的で、ホワイトカーボン添加中は加熱を行った。

【0046】

加熱を止め、常温になった後、ケイフッ化マグネシウム0.12Kgをイオン交換水12.38Kgに溶解して成るケイフッ化マグネシウム水溶液12.5Kgを添加し、補強材50kgを製造した。

【実施例6】

【0047】

3号ケイ酸ナトリウム14.8Kgを、イオン交換水19.36Kgに希釈した後、ケイ酸カリウム(富士化学株式会社製 SiO2:20.07%、K20:9.27%、SiO2とK20とのモル比:3.39)6.79Kgおよびケイ酸リチウム9.00Kgを添加して、シリカ含有溶液を調製した。そして、ポリカルボン酸系の界面活性剤0.05Kgを添加して、補強材50kgを製造した。

【実施例7】

【0048】

シリカ成分として市販のシリカゾルであるスノーテックス20(日産化学工業株式会社製 SiO2:20%)37.50Kgを、水酸化カリウム水溶液11.03Kgに添加した。この水酸化カリウム水溶液は、水酸化カリウム0.25Kgをイオン交換水10.78Kgにて溶解したものである。

【0049】

その後、83〜87℃にて1時間加熱した。加熱を止め、常温になった後、ケイフッ化マグネシウム0.12Kg、リンゴ酸1.30Kg、およびポリカルボン酸系の界面活性剤0.05Kgを添加して、補強材50kgを製造した。

【実施例8】

【0050】

実施例1で製造したコンクリート又はモルタルの補強材を用い、(i)〜(vi)の工程に従って、コンクリートの補強工法を実施した。なお、今回使用したコンクリートの配合は表2に示す通りである。

【0051】

【表2】

【0052】

(i)まず下地調査を行い、コンクリート表面のエフロレッセンス、ジャンカ、キレツ等を確認し、はつり、注入等適切な処置を行った。

(ii)次に、高圧洗浄機やブラシ等を用いて、コンクリートの表面にある油分、スポット、レイタンスなどの異物を除去し、清水で洗浄した。

(iii)そして、十分に乾燥を行った。

(iv)乾燥後、実施例1で製造した補強材を吹付け、あるいはローラー、ハケ、モップなどを用いて均一に十分浸透するように、コンクリートの表面に塗布した。

(v)約60分間放置後、ブラシなどを用いて施工箇所を清水で洗浄した。

(vi)さらに、上記(iii)→(iv)→(v)の工程を繰り返し、2回塗布操作を行った。補強材の塗布は、場合によっては3回以上行ってもよい。

【0053】

上記のような補強工法を実施したコンクリートに対し、各種試験を行った。

(a)圧縮強度試験

補強工法を実施したコンクリートに対し、「JIS A 1108」(コンクリートの圧縮強度試験方法)の条件で圧縮強度試験を行った。また、コンクリート自体は同じであるが、補強工法を行っていないコンクリート(未処理のコンクリート)に対しても同様の試験を行った。結果を表3に示す。

【0054】

【表3】

【0055】

この表3に示すように、本実施例1の補強材にて処理したコンクリートの圧縮強度は、未処理のコンクリートに比べて1.7倍増加した。従って、この試験により、本実施例1の補強材は、コンクリートの圧縮強度を高めることが確かめられた。

(b)耐摩耗性試験

補強工法を実施したコンクリートに対し、「JIS K 7205」(研磨材によるプラスチックの摩耗試験方法)の条件で耐摩耗性試験を行った。また、コンクリート自体は同じであるが、補強工法を行っていないコンクリート(未処理のコンクリート)に対しても同様の試験を行った。結果を表4に示す。

【0056】

【表4】

【0057】

この表4に示すように、本実施例1の補強材にて処理したコンクリートの耐摩耗性は、未処理のコンクリートに比べて摩耗質量で1.9倍、厚さ減少量で2.4倍向上した。従って、この試験により、本実施例1の補強材は、コンクリートの耐摩耗性を向上させることが確かめられた。

(c)促進中性化試験

補強工法を実施したコンクリートに対し、「JIS A 1153」(コンクリートの促進中性化試験方法)の条件で促進中性化試験を行った。また、また、コンクリート自体は同じであるが、補強工法を行っていないコンクリート(未処理のコンクリート)に対しても同様の試験を行った。結果を表5に示す。

【0058】

【表5】

【0059】

この表5に示すように、本実施例1の補強材にて処理したコンクリートの中性化量は、未処理のコンクリートに比べて約1/5に低減した。従って、この試験により、本実施例1の補強材は、コンクリートの中性化を抑制させることが確かめられた。

(d)透水性試験

補強工法を実施したコンクリートに対し、「JASS 8T−301」(ケイ酸質系塗布防水材料の品質および試験方法)の条件で透水試験を行った。また、コンクリート自体は同じであるが、補強工法を行っていないコンクリート(未処理のコンクリート)に対しても同様の試験を行った。結果を表6に示す。

【0060】

【表6】

【0061】

この表6に示すように、本実施例1の補強材にて処理したコンクリートの透水係数は、未処理のコンクリートに比べて顕著に小さかった。従って、この試験により、本実施例1の補強材は、コンクリートに高い防水性を付与できることが確かめられた。

【0062】

以上(a)〜(d)の試験結果より、本実施例1の補強材にて処理したコンクリートは、空隙の充填により、緻密化され、その結果、コンクリートの強度、耐久性および防水性能が向上していることがわかる。

【0063】

尚、本発明は前記実施例になんら限定されるものではなく、本発明を逸脱しない範囲において種々の態様で実施しうることはいうまでもない。

前記実施例2〜7の補強材も、実施例1の補強材と同様の効果を奏することができる。

【0064】

また、補強工法を実施する対象は、コンクリートには限定されず、モルタルであってもよい。

また、補強材でコンクリート又はモルタルを処理する方法(補強工法)は、補強材の溶液が入った水槽に、コンクリートやモルタルを含浸させる方法であってもよい。

【図面の簡単な説明】

【0065】

【図1】コンクリート補強工法を表す説明図である。

【図2】コンクリート補強工法を表す説明図である。

【技術分野】

【0001】

本発明は、コンクリート建造物、PC(プレキャストコンクリート)製品、モルタル製品等に存在する微細なクラックや毛管空隙を緻密化することにより、建造物、PC製品、モルタル製品等の強度を向上させ、それらに耐久性および防水を付与する補強材及び補強工法に関する。

【背景技術】

【0002】

コンクリートの強度や耐久性は、セメント、細骨材、粗骨材および水の単位量等によって決定され、水/セメント比が小さいほど強度、水密性、耐久性は高くなる。しかし、水/セメント比が小さくなるに従い作業性が悪くなるため、余分に水を添加して水/セメント比を高くする傾向がある。やがてその余分な水はコンクリート硬化後に空隙となり、漏水、中性化、塩害などの各種害を引き起こす反応場となり、その結果、強度、耐久性の低下を引き起こすこととなる。

【0003】

さらに、早期強度が発現しやすいようにセメントの配合を変えることにより、セメント自体が変化することや、酸性雨等の環境の変化も複雑に絡み合い、設計基準どおりのコンクリートの強度や耐久性を発揮および維持することが困難となっている。

【0004】

そこで、主に有機系の保護剤にてコンクリート表面を覆い、外部の水や空気との接触を断つ方法が用いられている。また、補強効果のためセメントベースの無機系結晶増殖剤が用いられる場合もある。また、防水に関しては、エポキシ樹脂などの有機系の防水剤をコンクリートに塗布することが行われている。

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、有機系の保護剤にてコンクリート表面を覆い、外部の水や空気との接触を断つ方法は、中性化や塩害に対しては有効であるが、根本的に空隙が充填されていないため補強効果はない。

【0006】

また、補強効果のためセメントベースの無機系結晶増殖剤を用いる場合、処理したコンクリートの圧縮強度は、未処理のコンクリートの圧縮強度と比較すると最大でも10%程度の強度向上しかみられず、圧縮強度試験における誤差範囲内であるため、その効果は小さいか、あるいはほとんどない。

【0007】

また、防水のために用いられる有機系の防水剤は、コンクリートに比べて経年変化や紫外線による劣化が著しく、ライフサイクルが短いので、短い周期で古い防水剤を除去し、再度防水剤を塗布することが必要となる。そのため、短い周期で大量の廃棄物(除去された防水剤)が継続的に生み出されるという問題があった。また、有機防水剤の中には施工時に人体に大きな影響を与えるなど、環境に対しても大きな負荷を与える防水剤も日常的に用いられているのが現状である。

【0008】

本発明は以上の点に鑑みなされたものであり、コンクリートやモルタル中のクラックや毛管空隙の緻密化を行い、すなわち水/セメント比が小さい配合にて打設したコンクリートの状態に近づけることにより強度、耐久性、防水性能を向上させ、廃棄物の問題や環境負荷の問題を生じさせないコンクリート又はモルタルの補強材、及び補強工法を提供することを目的とする。

【課題を解決するための手段】

【0009】

(1)請求項1の発明は、

シリカ成分を含有する溶液であることを特徴とするコンクリート又はモルタルの補強材を要旨とする。

【0010】

本発明のコンクリート又はモルタルの補強材は、例えば、コンクリート又はモルタルの表面に塗布し、あるいは表面から注入することができる。また、本発明のコンクリート又はモルタルの補強材に、コンクリート又はモルタルを含浸することができる。こうすれば、コンクリートやモルタル中のクラックや毛管空隙に、シリカ成分の結晶を充填し、緻密化することで、コンクリートやモルタルの強度、防水性能、耐久性を向上させることができる。

【0011】

また、有機系の防水剤を用いる場合のように、大量の廃棄物が発生することはなく、環境に対する負荷も少ない。

前記シリカ成分としては、コンクリート中のクラックや毛管空隙に、シリカ成分の結晶を生じさせるものであれば特に限定されないが、例えば、ケイ酸ナトリウム、ケイ酸カリウム、ケイ酸リチウム、ケイ酸アンモニウム等のアルカリケイ酸塩、シリカゾルや活性ケイ酸、又はそれらの混合物等が挙げられる。

【0012】

本発明の補強材におけるシリカ成分の濃度としては、5.0〜25.0重量%の範囲が好適であり、その中でも10.0〜20.0重量%の範囲が一層好適である。

本発明の補強材を構成する溶媒(シリカ成分を分散させる分散媒)としては、例えば、水等が挙げられる。

【0013】

本発明の補強材の比重は1.1〜1.2の範囲が好適である。また、pHは10〜12の範囲が好適である。

(2)請求項2の発明は、

キレート剤を含むことを特徴とする請求項1記載のコンクリート又はモルタルの補強材を要旨とする。

【0014】

本発明の補強材をコンクリートやモルタルのクラックや毛管隙間に浸透させると、キレート剤が、コンクリートやモルタルに含まれるカルシウムをキレート化する。このキレート化したカルシウムと、補強材中のシリカ成分とが反応し、ゲル状の物質を形成した後に結晶となり、コンクリートやモルタルのクラックや毛管隙間を充填する。つまり、本発明の補強材は、キレート剤を含むことにより、コンクリートやモルタル中のクラックや毛管空隙におけるゲル状物質の生成を一層促進させ、コンクリートやモルタルの強度、防水性能、耐久性を更に向上させることができる。

【0015】

本発明の補強材に含まれるキレート剤は、カルシウムをキレート化するものであれば特に限定されないが、例えば、ピロリン酸、トリリン酸等の重合リン酸、酒石酸、コハク酸、リンゴ酸、クエン酸、グルコン酸等の有機酸、エチレンジアミンテトラ酢酸(EDTA)およびその塩、ニトリロトリ酢酸(NTA)およびその塩等がある。

【0016】

本発明の補強材におけるキレート剤の濃度は0.5〜3.0重量%の範囲が好適であり、その中でも1.0〜2.5重量%の範囲が一層好適である。

(3)請求項3の発明は、

フッ化物を含むことを特徴とする請求項1又は2記載のコンクリート又はモルタルの補強材を要旨とする。

【0017】

本発明の補強材に含まれるフッ化物は、コンクリートやモルタル中の水酸化カルシウムと反応してフッ化カルシウムを生成させる。このフッ化カルシウムは、コンクリートやモルタルの耐摩耗性を向上させる。したがって、本発明の補強材は、フッ化物を含むことにより、コンクリートやモルタルの耐摩耗性を向上させることができる。

【0018】

本発明の補強材に含まれるフッ化物は、上記の作用効果を奏するものであれば特に限定されないが、例えば、フッ化ナトリウム、ケイフッ化ナトリウム、ケイフッ化マグネシウムおよびケイフッ化亜鉛等が挙げられる。

【0019】

本発明の補強材におけるフッ化物の濃度は0.1〜0.5重量%の範囲が好適であり、その中でも0.2〜0.4重量%の範囲が一層好適である。

(4)請求項4の発明は、

界面活性剤を含むことを特徴とする請求項1〜3のいずれかに記載のコンクリート又はモルタルの補強材を要旨とする。

【0020】

本発明の補強材は、界面活性剤を含むことにより、コンクリートやモルタルのクラックや空隙への浸透性が良い。そのため、クラックや空隙の奥まで充填することができる。

本発明の補強材に含まれる界面活性剤は、表面張力を低下させ、かつ本補強材中で溶解し安定なものであれば特に限定されないが、例えば、ポリカルボン酸系界面活性剤、脂肪酸エステル系界面活性剤、フッ素系界面活性剤等が挙げられる。

【0021】

本発明の補強材における界面活性剤の濃度は0.05〜0.25重量%の範囲が好適であり、その中でも0.10〜0.15重量%の範囲が一層好適である。

(5)請求項5の発明は、

前記シリカ成分がケイ酸アルカリ塩を含むことを特徴とする請求項1〜4のいずれかに記載のコンクリート又はモルタルの補強材を要旨とする。

【0022】

本発明の補強材は、シリカ成分としてケイ酸アルカリ塩を含むことにより、コンクリートやモルタル中へのシリカ成分の浸透、拡散、反応を容易に行うことができる。

本発明の補強材に含まれるケイ酸アルカリ塩は、一般に、二酸化ケイ素とアルカリ金属の酸化物として表される化合物である。アルカリ金属としては、例えば、リチウム、ナトリウム、カリウム等が挙げられる。また、アルカリ金属の酸化物に対する二酸化ケイ素のモル比は特に限定されるものではないが、2〜10のものが好適である。

【0023】

本発明の補強材におけるケイ酸アルカリ塩の濃度は35〜70重量%の範囲が好適であり、その中でも40〜60重量%の範囲が一層好適である。

(6)請求項6の発明は、

無機塩類を含むことを特徴とする請求項5記載のコンクリート又はモルタルの補強材を要旨とする。

【0024】

本発明の補強材に含まれる無機塩類は、アルカリケイ酸塩中のシリカの見掛け分子量を上げるという作用を奏する。そのため、本発明の補強材を用いれば、コンクリートやモルタルの耐水性を一層向上させることができる。

【0025】

本発明の補強材に含まれる無機塩類は、上記作用を奏するものであれば特に限定されないが、シリカ骨格中に導入される元素(ホウ素、リン)を含んでいるものが好ましい。無機塩類としては、例えば、ほう砂やトリポリリン酸塩、トリメタリン酸塩、ヘキサメタリン酸塩等のポリリン酸塩が挙げられる。

【0026】

本発明の補強材における無機塩類の濃度は0.5〜4.0重量%の範囲が好適であり、その中でも1.0〜2.0重量%の範囲が一層好適である。

(7)請求項7の発明は、

金属水酸化物を含むことを特徴とする請求項5又は6記載のコンクリート又はモルタルの補強材を要旨とする。

【0027】

本発明の補強材に含まれる金属水酸化物は、アルカリ混合効果を奏する。そのことにより、本発明の補強材は、浸透性、成膜性および耐水性が高く、補強効果が一層優れている。また、本発明の補強材は、金属水酸化物を含むことにより、白華現象を抑止することができる。

【0028】

本発明の補強材に含まれる金属水酸化物は、上記の作用を奏するものであれば特に限定されないが、例えば、水酸化ナトリウム、水酸化カリウム、水酸化リチウム等が挙げられる。

【0029】

本発明の補強材における金属水酸化物の濃度は0.5〜15.0重量%の範囲が好適であり、その中でも1.0〜13.0重量%の範囲が一層好適である。

(8)請求項8の発明は、

前記シリカ成分が、シリカゾル、活性ケイ酸、又はそれらの混合物を含むことを特徴とする請求項1〜7のいずれかに記載のコンクリート又はモルタルの補強材を要旨とする。

【0030】

本発明の補強材に含まれるシリカゾル、活性シリカゾル、又はそれらの混合物は、粒子径が大きい。そのため、本発明の補強材は、コンクリートやモルタルの大きいクラックを充填することができる。

【0031】

本発明の補強材に含まれるシリカゾルは粒子径がナノレベルのシリカ分散液であり、活性シリカゾルとは、ケイ酸アルカリ塩のアルカリ分をイオン交換あるいは酸による中和により除去したものである。

【0032】

本発明の補強材におけるシリカゾル、活性シリカゾルの粒子径は、10〜200nmの範囲が好適であり、その中でも20〜100nmの範囲が一層好適である。

(9)請求項9の発明は、

請求項1〜8のいずれかに記載のコンクリート又はモルタルの補強材を、コンクリート又はモルタルの表面に塗布、あるいは前記表面から注入することを特徴とするコンクリート又はモルタルの補強工法を要旨とする。

【0033】

本発明の補強工法を用いれば、コンクリート又はモルタルのクラックや空隙に補強材を入れ、そこで補強材をゲル化、結晶化させることにより、コンクリート又はモルタルを緻密な構造とすることができる。

【0034】

また、本発明の補強工法では、従来の工法のように、既設防水シートを剥離させる工程がなくてもよいので、防水シートが廃棄物とならない。

本発明の補強工法をコンクリートに対し実施する場合は、例えば、以下(i)〜(vi)の工程により行うことができる。

(i)まず、下地調査を行い、コンクリート表面のエフロレッセンス、ジャンカ、キレツ等を確認し、はつり、注入等適切な処置を行う。

(ii)次に、高圧洗浄機やブラシ等を用いて、コンクリート表面にある油分、スポット、レイタンスなどの異物を除去し、清水で洗浄する。

(iii)そして、十分に乾燥を行う。

(iv)乾燥後、補強材を吹付けあるいはローラー、ハケ、モップなどを用いて均一に十分浸透するように塗布する。

(v)約60分間放置後、ブラシなどを用いて施工箇所を清水で洗浄する。

(vi)さらに、上記(iii)→(iv)→(v)の工程を繰り返し、2回塗布操作を行う。場合によっては3回以上行ってもよい。

【0035】

また、本発明の補強工法をコンクリートに実施する場合、既設の地下室や地下ピットなどコンクリート部分が地中に埋もれ、かつ内部からの補強材の塗布が困難な場合には、屋外から補強材を注入することができる。具体的には、屋外においてコンクリート表面近傍にブレカーなどを用いて注入孔を設け、そこから補強材を注入する(図1参照)。また、コンクリート部分が、図2に示すように、防水シートなどによって覆われている場合には、防水シート上からハンマードリルにて注入孔を設け、そこから補強材を圧力注入することができる。

(10)請求項10の発明は、

請求項1〜8のいずれかに記載のコンクリート又はモルタルの補強材に、コンクリート又はモルタルを含浸することを特徴とするコンクリート又はモルタルの補強工法を要旨とする。

【0036】

本発明の補強工法では、例えば、PC製品のような工業品を、補強材の溶液が入った水槽に含浸させることにより、補強することができる。

【発明を実施するための最良の形態】

【0037】

以下に本発明のコンクリート又はモルタルの補強材および補強工法の実施の形態の例(実施例)を説明する。

【実施例1】

【0038】

3号ケイ酸ナトリウム(富士化学株式会社製 SiO2:29.32%、Na2O:9.41%、SiO2とNa2Oとのモル比:3.22)19.5Kgを、水酸化カリウム水溶液19.42Kgに希釈した。この水酸化カリウム水溶液は、水酸化カリウム0.75Kgをイオン交換水18.67Kgにて溶解したものである。

【0039】

次に、ほう砂0.60Kgを加え、さらに触媒として5%硫酸0.01Kgを添加した後、78〜82℃にて2.5時間加熱した。加熱を止め、常温になった後、ケイ酸リチウム(日産化学工業株式会社製 SiO2:20.2%、Li2O:2.33%、SiO2とLi2Oとのモル比:4.3)9.00Kg、フッ化ナトリウム0.12Kg、リンゴ酸1.30Kgおよびポリカルボン酸系の界面活性剤0.05Kgを添加して、補強材50kgを製造した。実施例1にて得られた補強材の性状を表1に示す。

【0040】

【表1】

【実施例2】

【0041】

3号ケイ酸ナトリウム20.60Kgを、イオン交換水15.44Kgに希釈した後、ホワイトカーボンVN−3(日本シリカ工業株式会社製)1.46Kgをシリカ分としてゆっくり添加し、高モル比のケイ酸ナトリウム(SiO2:20.0%、Na2O:5.17%、SiO2とNa2Oとのモル比:4.0)37.50Kgを調製した。なお、ホワイトカーボンの溶解促進の目的で、ホワイトカーボン添加中は加熱を行った。加熱を止め、常温になった後、リンゴ酸1.30Kgをイオン交換水11.2Kgに溶解して成るリンゴ酸水溶液12.5Kgを添加し、補強材50kgを製造した。

【実施例3】

【0042】

3号ケイ酸ナトリウム20.60Kgを、イオン交換水27.33Kgに希釈した後、ほう砂0.60Kgを加え、さらに触媒として5%硫酸0.01Kgを添加した。その後、78〜82℃にて2.5時間加熱した。続いて、1.46KgのホワイトカーボンVN−3を、シリカ分としてゆっくり添加し、完全溶解させて補強材50kgを製造した。なおホワイトカーボンの溶解促進の目的で、ホワイトカーボン添加中も加熱を行った。

【実施例4】

【0043】

3号ケイ酸ナトリウム20.60Kgを、アルカリ水溶液27.94Kgにより希釈した。このアルカリ水溶液は、水酸化カリウム3.48Kgおよび水酸化リチウム一水和物2.60Kgをイオン交換水21.86Kgに溶解したものである。

【0044】

その後、1.46KgのホワイトカーボンVN−3を、シリカ分としてゆっくり添加し、完全溶解させて補強材50kgを製造した。なおホワイトカーボンの溶解促進の目的でホワイトカーボン添加中は加熱を行った。

【実施例5】

【0045】

3号ケイ酸ナトリウム20.60Kgを、イオン交換水15.44Kgに希釈した後、1.46KgのホワイトカーボンVN−3をシリカ分としてゆっくり添加し、高モル比のケイ酸ナトリウム(SiO2:20.0%、Na2O:5.17%、SiO2とNa2Oとのモル比:4.0)37.50Kgを調製した。なおホワイトカーボンの溶解促進の目的で、ホワイトカーボン添加中は加熱を行った。

【0046】

加熱を止め、常温になった後、ケイフッ化マグネシウム0.12Kgをイオン交換水12.38Kgに溶解して成るケイフッ化マグネシウム水溶液12.5Kgを添加し、補強材50kgを製造した。

【実施例6】

【0047】

3号ケイ酸ナトリウム14.8Kgを、イオン交換水19.36Kgに希釈した後、ケイ酸カリウム(富士化学株式会社製 SiO2:20.07%、K20:9.27%、SiO2とK20とのモル比:3.39)6.79Kgおよびケイ酸リチウム9.00Kgを添加して、シリカ含有溶液を調製した。そして、ポリカルボン酸系の界面活性剤0.05Kgを添加して、補強材50kgを製造した。

【実施例7】

【0048】

シリカ成分として市販のシリカゾルであるスノーテックス20(日産化学工業株式会社製 SiO2:20%)37.50Kgを、水酸化カリウム水溶液11.03Kgに添加した。この水酸化カリウム水溶液は、水酸化カリウム0.25Kgをイオン交換水10.78Kgにて溶解したものである。

【0049】

その後、83〜87℃にて1時間加熱した。加熱を止め、常温になった後、ケイフッ化マグネシウム0.12Kg、リンゴ酸1.30Kg、およびポリカルボン酸系の界面活性剤0.05Kgを添加して、補強材50kgを製造した。

【実施例8】

【0050】

実施例1で製造したコンクリート又はモルタルの補強材を用い、(i)〜(vi)の工程に従って、コンクリートの補強工法を実施した。なお、今回使用したコンクリートの配合は表2に示す通りである。

【0051】

【表2】

【0052】

(i)まず下地調査を行い、コンクリート表面のエフロレッセンス、ジャンカ、キレツ等を確認し、はつり、注入等適切な処置を行った。

(ii)次に、高圧洗浄機やブラシ等を用いて、コンクリートの表面にある油分、スポット、レイタンスなどの異物を除去し、清水で洗浄した。

(iii)そして、十分に乾燥を行った。

(iv)乾燥後、実施例1で製造した補強材を吹付け、あるいはローラー、ハケ、モップなどを用いて均一に十分浸透するように、コンクリートの表面に塗布した。

(v)約60分間放置後、ブラシなどを用いて施工箇所を清水で洗浄した。

(vi)さらに、上記(iii)→(iv)→(v)の工程を繰り返し、2回塗布操作を行った。補強材の塗布は、場合によっては3回以上行ってもよい。

【0053】

上記のような補強工法を実施したコンクリートに対し、各種試験を行った。

(a)圧縮強度試験

補強工法を実施したコンクリートに対し、「JIS A 1108」(コンクリートの圧縮強度試験方法)の条件で圧縮強度試験を行った。また、コンクリート自体は同じであるが、補強工法を行っていないコンクリート(未処理のコンクリート)に対しても同様の試験を行った。結果を表3に示す。

【0054】

【表3】

【0055】

この表3に示すように、本実施例1の補強材にて処理したコンクリートの圧縮強度は、未処理のコンクリートに比べて1.7倍増加した。従って、この試験により、本実施例1の補強材は、コンクリートの圧縮強度を高めることが確かめられた。

(b)耐摩耗性試験

補強工法を実施したコンクリートに対し、「JIS K 7205」(研磨材によるプラスチックの摩耗試験方法)の条件で耐摩耗性試験を行った。また、コンクリート自体は同じであるが、補強工法を行っていないコンクリート(未処理のコンクリート)に対しても同様の試験を行った。結果を表4に示す。

【0056】

【表4】

【0057】

この表4に示すように、本実施例1の補強材にて処理したコンクリートの耐摩耗性は、未処理のコンクリートに比べて摩耗質量で1.9倍、厚さ減少量で2.4倍向上した。従って、この試験により、本実施例1の補強材は、コンクリートの耐摩耗性を向上させることが確かめられた。

(c)促進中性化試験

補強工法を実施したコンクリートに対し、「JIS A 1153」(コンクリートの促進中性化試験方法)の条件で促進中性化試験を行った。また、また、コンクリート自体は同じであるが、補強工法を行っていないコンクリート(未処理のコンクリート)に対しても同様の試験を行った。結果を表5に示す。

【0058】

【表5】

【0059】

この表5に示すように、本実施例1の補強材にて処理したコンクリートの中性化量は、未処理のコンクリートに比べて約1/5に低減した。従って、この試験により、本実施例1の補強材は、コンクリートの中性化を抑制させることが確かめられた。

(d)透水性試験

補強工法を実施したコンクリートに対し、「JASS 8T−301」(ケイ酸質系塗布防水材料の品質および試験方法)の条件で透水試験を行った。また、コンクリート自体は同じであるが、補強工法を行っていないコンクリート(未処理のコンクリート)に対しても同様の試験を行った。結果を表6に示す。

【0060】

【表6】

【0061】

この表6に示すように、本実施例1の補強材にて処理したコンクリートの透水係数は、未処理のコンクリートに比べて顕著に小さかった。従って、この試験により、本実施例1の補強材は、コンクリートに高い防水性を付与できることが確かめられた。

【0062】

以上(a)〜(d)の試験結果より、本実施例1の補強材にて処理したコンクリートは、空隙の充填により、緻密化され、その結果、コンクリートの強度、耐久性および防水性能が向上していることがわかる。

【0063】

尚、本発明は前記実施例になんら限定されるものではなく、本発明を逸脱しない範囲において種々の態様で実施しうることはいうまでもない。

前記実施例2〜7の補強材も、実施例1の補強材と同様の効果を奏することができる。

【0064】

また、補強工法を実施する対象は、コンクリートには限定されず、モルタルであってもよい。

また、補強材でコンクリート又はモルタルを処理する方法(補強工法)は、補強材の溶液が入った水槽に、コンクリートやモルタルを含浸させる方法であってもよい。

【図面の簡単な説明】

【0065】

【図1】コンクリート補強工法を表す説明図である。

【図2】コンクリート補強工法を表す説明図である。

【特許請求の範囲】

【請求項1】

シリカ成分を含有する溶液であることを特徴とするコンクリート又はモルタルの補強材。

【請求項2】

キレート剤を含むことを特徴とする請求項1記載のコンクリート又はモルタルの補強材。

【請求項3】

フッ化物を含むことを特徴とする請求項1又は2記載のコンクリート又はモルタルの補強材。

【請求項4】

界面活性剤を含むことを特徴とする請求項1〜3のいずれかに記載のコンクリート又はモルタルの補強材。

【請求項5】

前記シリカ成分がケイ酸アルカリ塩を含むことを特徴とする請求項1〜4のいずれかに記載のコンクリート又はモルタルの補強材。

【請求項6】

無機塩類を含むことを特徴とする請求項5記載のコンクリート又はモルタルの補強材。

【請求項7】

金属水酸化物を含むことを特徴とする請求項5又は6記載のコンクリート又はモルタルの補強材。

【請求項8】

前記シリカ成分が、シリカゾル、活性ケイ酸、又はそれらの混合物を含むことを特徴とする請求項1〜7のいずれかに記載のコンクリート又はモルタルの補強材。

【請求項9】

請求項1〜8のいずれかに記載のコンクリート又はモルタルの補強材を、コンクリート又はモルタルの表面に塗布、あるいは前記表面から注入することを特徴とするコンクリート又はモルタルの補強工法。

【請求項10】

請求項1〜8のいずれかに記載のコンクリート又はモルタルの補強材に、コンクリート又はモルタルを含浸することを特徴とするコンクリート又はモルタルの補強工法。

【請求項1】

シリカ成分を含有する溶液であることを特徴とするコンクリート又はモルタルの補強材。

【請求項2】

キレート剤を含むことを特徴とする請求項1記載のコンクリート又はモルタルの補強材。

【請求項3】

フッ化物を含むことを特徴とする請求項1又は2記載のコンクリート又はモルタルの補強材。

【請求項4】

界面活性剤を含むことを特徴とする請求項1〜3のいずれかに記載のコンクリート又はモルタルの補強材。

【請求項5】

前記シリカ成分がケイ酸アルカリ塩を含むことを特徴とする請求項1〜4のいずれかに記載のコンクリート又はモルタルの補強材。

【請求項6】

無機塩類を含むことを特徴とする請求項5記載のコンクリート又はモルタルの補強材。

【請求項7】

金属水酸化物を含むことを特徴とする請求項5又は6記載のコンクリート又はモルタルの補強材。

【請求項8】

前記シリカ成分が、シリカゾル、活性ケイ酸、又はそれらの混合物を含むことを特徴とする請求項1〜7のいずれかに記載のコンクリート又はモルタルの補強材。

【請求項9】

請求項1〜8のいずれかに記載のコンクリート又はモルタルの補強材を、コンクリート又はモルタルの表面に塗布、あるいは前記表面から注入することを特徴とするコンクリート又はモルタルの補強工法。

【請求項10】

請求項1〜8のいずれかに記載のコンクリート又はモルタルの補強材に、コンクリート又はモルタルを含浸することを特徴とするコンクリート又はモルタルの補強工法。

【図1】

【図2】

【図2】

【公開番号】特開2006−183446(P2006−183446A)

【公開日】平成18年7月13日(2006.7.13)

【国際特許分類】

【出願番号】特願2005−112402(P2005−112402)

【出願日】平成17年4月8日(2005.4.8)

【出願人】(391003598)富士化学株式会社 (40)

【Fターム(参考)】

【公開日】平成18年7月13日(2006.7.13)

【国際特許分類】

【出願日】平成17年4月8日(2005.4.8)

【出願人】(391003598)富士化学株式会社 (40)

【Fターム(参考)】

[ Back to top ]