コンクリート改質方法およびそれを用いたコンクリート面構造

【課題】脱アルカリ反応などによって劣化したコンクリートの改質を簡便に行うこと。

【解決手段】吐出圧力を50kgf/cm2〜100kgf/cm2、温度を120℃〜170℃の熱水1をコンクリート表面に噴射し、表面の微小凹凸5内に付着する汚れを取り除き、表面の任意の点への噴射時間が5秒〜10秒となるようにノズルを移動させることでコンクリート表面3にバテライトを生成する工程と、前記コンクリート表面に塗布剤を塗布することでコンクリート表面の微小凹凸内に前記塗布剤を浸透させる工程と、前記塗布剤が塗布された上に、シロキサンを主成分とする保護剤を塗布して珪酸を含むガラス層を形成する工程と、前記ガラス層の上に光半導体微粒子の分散液を塗布することで、コンクリート表面の最前面層に光活性層を形成する工程とを有する。

【解決手段】吐出圧力を50kgf/cm2〜100kgf/cm2、温度を120℃〜170℃の熱水1をコンクリート表面に噴射し、表面の微小凹凸5内に付着する汚れを取り除き、表面の任意の点への噴射時間が5秒〜10秒となるようにノズルを移動させることでコンクリート表面3にバテライトを生成する工程と、前記コンクリート表面に塗布剤を塗布することでコンクリート表面の微小凹凸内に前記塗布剤を浸透させる工程と、前記塗布剤が塗布された上に、シロキサンを主成分とする保護剤を塗布して珪酸を含むガラス層を形成する工程と、前記ガラス層の上に光半導体微粒子の分散液を塗布することで、コンクリート表面の最前面層に光活性層を形成する工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主として建築物等のコンクリート表面に生起する脱アルカリ反応による劣化を防止しつつ表面に汚れが付着しにくくするコンクリート表面の改質方法、およびそれによって得られるコンクリート面の構造に関するものである。

【背景技術】

【0002】

建築物の外壁などには、一般にコンクリートが多用されている。コンクリートは、あらゆる形状に施工できることが最大の利点である。またコストが安いという利点も大きく、コンクリート面の上に特別な化粧施工をせず、コンクリート面がむき出しとなっている建造物も非常に多く存在する。

これらのコンクリート壁面は、長年の風雨にさらされると、酸性雨の浸透などによるコンクリート表層部の脱アルカリ反応(中性化)が進行する。この脱アルカリ反応は、酸性雨によって炭酸カルシウムとなってコンクリート成分が溶出することによって促進される。さらに、改質が必要となるコンクリート面は、通常、有機物を中心とする汚れが表面に付着し、どす黒く汚れている場合が多い。コンクリート表面はミクロ的に見ると微小凹凸が無数に存在しているので、その凹凸内に水こけなどの有機物が付着したり、自動車の排気ガス中のススなどが付着したりすることが、この汚れの原因である。コンクリートの表面を改質するには、当然ながら、これらの汚れを除去することが必須となる。このような汚れの除去には、通常、高圧水洗浄・高圧温水洗浄が用いられている。この洗浄方法は、コンクリート面に対して、ノズルによって水または湯を吹き付け、物理的に汚れを除去するものである。

汚れが除去されると、脱アルカリ反応を防止するために、各種の塗装などが施されたり、アルカリ成分を含む塗布剤を塗布したりする場合が多い。塗布剤としては、亜硝酸リチウムや珪酸リチウムなどが用いられる。これらは単に水溶液を塗布浸透させる場合と、これらを高濃度にモルタルに添加して防錆モルタルとし、この防錆モルタルを表層に塗布する方法がある。どちらの方法でも、リチウムイオン等をコンクリート内部に浸透させ、コンクリートの内部の脱アルカリ化を抑制しようとする方法である。また、珪酸アルカリ化合物を塗布する場合もある。

【0003】

さらに、コンクリート面にペンキなどが塗布され、その下地であるコンクリート面で脱アルカリ反応が進んでいる場合もある。ペンキなども劣化するため、雨水が浸透するからである。このような場合には、高圧の噴射水などを吹き付けたり、有機溶剤を塗布して手作業で拭き取ったりすることがほとんどである。

【0004】

このように汚れが除去されたコンクリート面は、いずれ時間の経過とともに空気中の有機物などが再付着し、汚れが目立つようになる。汚れが付着すると、再度洗浄の必要が生じるので、洗浄した後は、できるだけ汚れが付着しない方が好ましいことは言うまでもない。

汚れの付着を防止する技術として、光半導体微粒子による光触媒技術が注目されている。これは、特許第2756474号、特許第2865065号、特許第2924902号、特許第2943768号に記載のものなどが知られている。

【発明の開示】

【発明が解決しようとする課題】

【0005】

以上のような、従来のコンクリート改質方法では、主として4つの問題点があった。

一つは、洗浄が完全に行えないために、洗浄後に塗膜が形成されても、その密着強度などに問題が発生するという点である。

いま一つは、仮に適切な洗浄が行えたとしても、十分な塗膜の密着強度が得られないという点である。例えば、亜硝酸リチウムや珪酸リチウムを使用する場合は、防錆モルタルの密着強度に限界があるといった点である。また珪酸アルカリ化合物(水ガラス)などを塗布する場合も同様である。これは、コンクリートの表面状態に依存するものである。

さらにもう一つは、最も一般的に採用されている高圧温水洗浄によるデメリットである。これは、高圧水によるコンクリート表面の物理的ダメージに関するものである。

加えて、特許第2756474号、特許第2865065号、特許第2924902号、特許第2943768号に記載のものなど、光半導体微粒子による光触媒技術を用いた汚れの付着防止については、超親水性を前提としていることが問題となる。以下、順次詳説する。

【0006】

まず前述の高圧温水洗浄は、汚れ除去の機能発揮に対して、温水の噴射圧を主に、温水の温度を従にするという技術思想であるため、コンクリート表面の微小凹凸内の汚れを完全に除去することはできない。コンクリート表面の微小な凹凸内に、高圧水が行き渡りにくいからである。

【0007】

また、90℃以上の温水とともに、水蒸気を混合して噴射するスチーム洗浄機なども実用化されている。しかし、これは、噴射する温水の温度をできるだけ高く維持するために水蒸気を用いるものであり、常圧下で用いることから、被洗浄面において100℃以上の温水温度を維持できず、洗浄効果の面で充分であるとは言えない。すなわちこのような洗浄機は、洗浄効果を得るために温水を利用したものであり、温水の噴射圧は、微々たる効果しか寄与しておらず、コンクリート改質のための洗浄として十分な効果が得られない。

【0008】

さらに、特開2001−212498号特許公開公報記載のものも存在する。しかし、本公報記載の発明は、洗浄水が被洗浄物に噴射される際の飛散防止を主目的および発明の効果としたものであり、洗浄効果の本質的改善にはなり得ない。さらに、本発明と一見類似する熱水噴霧を前提とした詳細な洗浄条件、およびその実施例が開示されているが、コンクリート面を対象とした効果は開示されていない。

【0009】

また、塗膜などの有機溶剤による溶解除去は、主として化学的な作用によるものであり、作業中に有機溶剤が気化した有機ガスが発生したり、洗浄後の残存溶剤と空気中の有機物粒子によって汚れが再付着しやすくなったり、多くの欠点がある。有機ガスの発生は作業環境の問題となり、汚れの再付着は、洗浄品質の問題となる。

【0010】

以上のように、従来のコンクリート改質方法のための洗浄方法では有機物などの汚れが完全に除去できないため、改質効果が十分に得られないという問題点があった。

【0011】

次に、完全に汚れが除去できたとしても、防錆モルタルや珪酸アルカリ化合物あるいはその他、改質のための各種の塗布剤が強固に密着しにくいという点について述べる。これは、ミクロ的に見たコンクリート表面粗さに起因するところが大きいと考えられ、密着強度の弱さという問題は、コンクリートの物理的性質によるものと判断せざるを得ない。密着強度が弱いと、形成物が短時間で剥落してしまうのである。従って、十分な改質効果を得ることができない。

【0012】

さらに高圧温水洗浄は、作用する物理的な力が強いほど、また温度が高いほど汚れが落ちやすいという性質を単純に利用したものであり、100℃以下の湯を高圧でコンクリート表面に吹き付けるものである。従って、この方法は、コンクリート表面へのダメージが大きく、コンクリートの表面層がボロボロになってしまうことが多い。特に古い建造物は長期間風雨にさらされているので、高圧温水による物理的ダメージは非常に大きいものとなり、洗浄の結果、コンクリート表面を大きくかつ巨視的に荒らしてしまうということが多い。

【0013】

また、特許第2756474号、特許第2865065号、特許第2924902号、特許第2943768号に記載の光触媒技術はすべて超親水性を得るものであり、コンクリートの改質という観点では問題となる。すなわち、そもそも脱アルカリ反応が生起するのは、コンクリート中のカルシウム成分が、空気中の二酸化炭素と水との作用によって、溶出する現象である(Ca(OH)2+H2CO3→CaCO3+2H2O)。従って、超親水性になることは、コンクリートの改質という目的からは逆効果である。

光半導体による光触媒技術は、そのほとんどが超親水性を前提としている。これは、光半導体の光励起作用によって表面が活性化し、水との接触角が小さくなることによって汚れが流れやすくなるという発想である。すなわち、汚れが流れやすくということで、超親水性を追求している。しかし光触媒には、汚れの原因となる有機物の分解機能もあるので、汚れは光触媒の機能によって直接分解し、一方で撥水性によって全面を濡れにくくすることが、コンクリート表面の状態、つまり改質内容としては好ましいのである。コンクリート表面で撥水性が得られ、しかもコンクリート面と強い密着強度が得られる実用レベルの光触媒技術が実現すれば、コンクリート改質方法の基本的技術となることは疑う余地がない。

【0014】

撥水性を持つ光触媒技術としては、特開2000−135442号公報記載のものが知られている。これは、アルカリ金属シリカ化合物を含有するアモルファス型過酸化チタンゾルを撥水性の下地材として使用し、その上に、アナターゼ型酸化チタンによる光触媒層を構成するというものである。しかしこの公報記載の技術は、コンクリート表面の汚れの問題や、コンクリートと撥水性下地材との密着強度について何ら言及していない。従って、この公報記載の技術では、コンクリート表面と下地層との間の十分な密着強度が長期間にわたって得られないので、光触媒層が剥落しやすいといった問題につながる場合が多い。

本発明者は、コンクリート面上の光触媒性能を長期間にわたって実用に耐えるレベルで実現しようとすると、コンクリート表面と下地層との密着強度が非常に重要であると知見した。さらに、光触媒層の直下の層が、その上に形成される光触媒層の撥水性に深く関与していることから、本発明者は、コンクリート表面とその上に形成される改質のための層構造の密着性について長らく実験を繰り返し、本発明を完成させるに至った。

【0015】

以上に説明したコンクリートの改質に関する問題は、洗浄品質の問題や改質のためにコンクリート面に形成される層状物との密着強度、さらには再付着防止のための撥水性のコントロール、といった技術的課題に集約することができるのである。しかしながら、特に古い建築物では、古いコンクリート面はその劣化が著しく、コンクリート面に砂利等の構成粒子が部分的に露出していることから、特にその改質が困難であるという点も問題点として認識しなければならない。

本出願人は、特願2005−311899号として、本件発明と類似する特許出願を行っている。しかし、同発明は、コンクリート中の砂利等が露出するレベルにまで劣化したものは対象としていないため、その後の改良を重ねることで同発明を発展させるべく、本発明を行ったという経緯がある。

本発明は、上記の技術的課題をすべて解決しようとするものであり、上記課題を解決しうるコンクリート改質方法と、その方法によって改質されたコンクリート面構造を実現するものである。

コンクリート面構造については、本発明の改質方法が施工直後のコンクリート面にも適用可能であり、本発明の改質方法によって改質されたコンクリート面は、従来のものと違って大幅に長寿命となる。従って、建築物等の一部となる本発明のコンクリート面構造それ自体が、建築物自体の価値を高めることになるのである。さらに、建築材としてのコンクリートパネルにも適用可能であり、この場合には、長寿命のコンクリート製建築パネルの提供に資することになる。

【課題を解決するための手段】

【0016】

上記課題は、吐出圧力を50kgf/cm2〜100kgf/cm2、温度を120℃〜170℃とした熱水をコンクリート表面に噴射し、このコンクリート表面の微小凹凸内に浸入した熱水が常圧下で気化して水蒸気になる際の急激な体積膨張による物理的作用によって、洗浄物表面の微小凹凸内に付着する汚れを取り除くとともに、コンクリート表面の任意の点への噴射時間が5秒〜10秒となるようにノズルを移動させることでコンクリート表面にバテライトを生成する工程と、前記コンクリート表面に塗布剤を塗布することでコンクリート表面の微小凹凸内に前記塗布剤を浸透させる工程と、前記塗布剤が塗布された上に、シロキサンを主成分とする保護剤を塗布して珪酸を含むガラス層を形成する工程と、前記ガラス層の上に光半導体微粒子の分散液を塗布することで、コンクリート表面の最前面層に光活性層を形成する工程と、を有するコンクリート改質方法とすることで解決できる。ここでいう汚れとは、有機物や酸性雨中の酸性物質など、コンクリート表層部に付着する全ての汚れを指す。なお本明細書の本発明に関する記述中の汚れとは、すべて上述の汚れを指している。

【0017】

前記塗布剤が珪酸アルカリ化合物であって、珪酸アルカリ化合物として、ナトリウムシリケートまたはカリウムシリケートを主成分とするものを用いることが好ましい。

【0018】

また、前記前記光半導体微粒子が、酸化チタンまたは酸化亜鉛であると、より好ましい結果が得られる。さらに酸化チタンは、アナターゼ型がより好ましい。

【0019】

以上は改質方法に関する手段であるが、構造物としては、表面にバテライトが存在するとともに、表面付近に珪酸アルカリ化合物拡散部と珪酸を含むガラス層と光半導体微粒子層からなる保護層が存在していることを特徴とする、コンクリート面構造とすることで本発明は実現できる。

【0020】

また、前記珪酸アルカリ化合物が、ナトリウムシリケートまたはカリウムシリケートを主成分とすることを特徴とするコンクリート面構造とすることも効果的である。

【0023】

前記珪酸を含むガラス層が、シロキサン起源の珪酸ガラス層であることを特徴とすれば、劣化の激しいコンクリート面に対しても有効となる。

【0024】

さらに、前記前記光半導体微粒子が、酸化チタンまたは酸化亜鉛であることを特徴とすれば、汚れの分解機能として好ましい性能を得ることができる。さらに酸化チタンは、アナターゼ型がより好ましい。

【0025】

以上に説明した課題解決手段からもわかるように、本発明では、汚れ除去の機能発揮に対して熱水(温水)の温度とその噴射圧力、および熱水の噴射時間をコントロールすることで、バテライトというまったく新規な物質をコンクリート面に生成させる点が従来と異なる技術思想となる。この技術思想によって、コンクリート面の上に、高い密着強度を実現する層状物を形成することができる。

特にバテライトは自然界に産出しない物質なので、これまではコンクリート面とバテライトのつながりは、全く予想されていなかった。本発明は、コンクリート面に超高温水を用いてバテライトを形成するという、全く新規な技術思想であることがわかる。これまでのコンクリート改質は、改質機能を持った材料をコンクリートの表層に塗布するなどの方法であった。つまり、塗布前のコンクリート自体は何も改質せず、その上に構成する材料で改質機能を持たせるという技術思想であった。しかし本発明は、汚れを取りながらコンクリート自身の表面をバテライト化するものなので、従来技術と大きく一線を画す画期的発明であるといえる。後述するが、バテライトは多孔質なので、その上に形成する層状物と強固な物理的密着が得られるのである。

なおバテライトは、本発明で規定する条件を外れると、コンクリート表面には存在し得ない。その理由は、圧力や温度が高すぎたり噴射時間が長すぎたりすると、熱水の作用で生成したバテライトが、流出するからである。このことは、X線回折による分析によって、本発明者が確認している。また、温度や圧力が低すぎたり噴射時間が短すぎたりすると、バテライトが生成できないことに加え、汚れが除去できなくなる場合が生じる。

このように、コンクリート表面にバテライトを再現性よく生成するためには、本発明で規定する温度・圧力・熱水噴射時間の3要素の組み合わせが必要であることを、本発明者は知見したのである。以下、バテライトを生成する意味、および本課題解決手段について、さらに詳説する。

【0026】

本発明の洗浄方法によって形成されたバテライトは、放置すれば 自然にコンクリートから炭酸化反応により脱落していく。また、バテライトとコンクリート間は、密着強度がそれほど強いとはいえない。つまり、洗浄のための熱水の噴霧時間・圧力とも大きすぎると、せっかく形成されたバテライトが流出してしまうのである。

また、珪酸アルカリ化合物を塗布するのは、この珪酸アルカリ化合物でバテライトとコンクリートを一体的に固定することが第1の目的である。このような一体化による物理的固定には、バテライトの多孔質という特性が寄与し、密着強度の向上に寄与している。さらに本発明の手段で一体化した珪酸、バテライト、コンクリートは、結果として珪酸とカルシウムが化合し、コンクリートからのカルシウムの流出を抑制して化学的に固定することが第2の目的である。

つまり、従来はコンクリート中から流出していたカルシウムを、本発明の洗浄方法によりバテライトとして残存させ、これを不溶性化合物とし、コンクリート基材自身の耐久性を向上させるとともに、改質されたコンクリートにより光触媒酸化チタンの密着性が向上し、耐久性向上と汚れの付着を防止の相乗効果を得ているのである。

さらに、シロキサン起源の珪酸を含むガラス層を構成することで、より劣化の激しい部分でも、光触媒酸化チタンの密着性を維持することができる。

【0027】

前述の従来技術と本発明の違いを、図4に一覧表示する。本発明の技術思想は、従来の技術と一線を画していることがわかる。この技術的思想の違いが、コンクリート面の洗浄処理とともにバテライトの形成を実現しているのである。バテライトの存在が、コンクリート面の上に何らかの層状物を形成するときに、密着強度を高める作用として効果的に働く。本発明では、バテライトの生成ということに注目すると、熱水の温度・圧力・噴射時間の組み合わせが重要となるが、汚れの除去という機能のみに注目すると、温度が主で圧力が従となっているのである。

【0028】

これに加えて、従来の技術では光触媒機能と超親水性が不可分一体となっているが、本発明では、汚れの分解作用による汚れ付着防止機能を光触媒機能の主要部分ととらえ、コンクリート表面は撥水性を確保するという全く新規な技術的思想に基づいているのである。

シロキサンを起源とするガラス層の上に光触媒を設ければ、コンクリート面全体として撥水性能を有するものとなる。撥水性能が好ましい理由は、すでに述べたとおりである。

【発明の効果】

【0029】

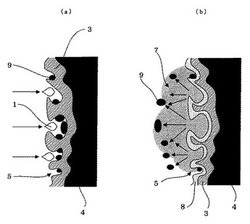

本発明の効果を、図1(a)、(b)および図2を用いて説明する。本発明では、吐出圧力を50kgf/cm2〜100kgf/cm2、温度を120℃〜170℃とした熱水1をコンクリート表面3に噴射し、このコンクリート表面3の微小凹凸5の内に浸入した熱水1がコンクリート表面3に到達してコンクリート表面3の微小凹凸5の内部に浸入した時点で、100℃を超える水温を保持する(a)。このコンクリート表面3は劣化面を表し、符号4は、劣化していないコンクリート内面を表している。

この操作により、コンクリート表面3の微小凹凸5の内部に浸入した熱水1は、常圧であるために気化して水蒸気7になる。このときに急激な体積膨張が起こり、その物理的作用によって、コンクリート表面3の微小凹凸5の内部に付着している汚れ9を取り除くことができるのである。1モルの水が水蒸気になると22.4リットルとなるので、約18ccの水が22.4リットルの水蒸気に膨張する現象が瞬時に起こり、このときの約1240倍の体積変化に伴う圧力による物理的作用によって、汚れ9が除去されることになる。

微小凹凸5内に到達した熱水は常圧下で急激に水蒸気となるので、体積膨張する水蒸気7による「ジェット流」のような流れが、微小凹凸5内のさらに細かいミクロの凹凸内にまで入り込み、汚れ9の付着部分をアタックすることができる。微小凹凸5は閉じた空間ではないので、水から水蒸気への体積膨張時における圧力は瞬時に開放され、コンクリート表面3にダメージを与えることはない。

【0030】

このような熱水処理を、コンクリート表面の任意の点への噴射時間が5秒〜10秒となるようにノズルを移動させることで、コンクリート面に形成されたバテライトが流出することなく残るのである。このような洗浄処理の結果、図1(b)に示すように、コンクリートの表面にバテライト層8が形成される。

前述のように、バテライトとは、コンクリート内のカルシウム分と炭酸ガスの存在下で生成される炭酸カルシウムの一つである。炭酸カルシウムは、大きくは、カルサイト、アラゴナイト、バテライトと、結晶構造の違いで3種類の形態で存在する。このうち、カルサイトは方解石、アラゴナイトは霰石として知られるように、自然界に鉱物として産出する形態であるが、バテライトは鉱物としては存在しない。結晶構造以外で、他の炭酸カルシウムとバテライトとの違いとして、バテライトは多孔質であるという点があげられる。

バテライト層は多孔質であるため、その上にコンクリート改質剤を浸透・塗布して固化させたときに、多孔質による表面積の増大効果によって、コンクリート改質剤層との密着強度が飛躍的に向上するのである。この点も、前述のとおりである。

バテライトが生成可能な洗浄条件による洗浄効果を、図3によって確認しておく。被試験面は、コンクリート上のペンキ塗布面である。図の横軸は、噴射する熱水の温度、縦軸は、ブラシなどでこすることなく除去できた塗膜の面積比を表している。図のように、本発明における洗浄条件で、極めて効果的に汚れを除去できることがわかる。図3によれば、コンクリート面に到達した時の熱水温度が120℃以上で除去率100%という好ましい結果が得られている。ノズル先端で170℃を超える熱水温度は、前述のように、汚れは除去できるがバテライトが流出してしまうので、好ましくない。

【0031】

さらに本発明では、図2のように、バテライト層8を生成したコンクリート表面の微小凹凸内に珪酸アルカリ化合物などの塗布剤を浸透させ、珪酸アルカリ化合物などの下地層6を形成する。浸透させる手段としては、スプレーなどによる塗布が好ましい。珪酸アルカリ化合物を浸透させることで、図2のように、バテライト8が生成されたコンクリート3の表面に、珪酸アルカリ化合物からなる下地層6が付着した構造となる。珪酸アルカリ化合物は液体であり、塗布することによって多孔質のバテライト層8の表面に存在する微小空孔内に浸透し、固化した後に珪酸アルカリ化合物の下地層6とバテライト層8とが強力な物理的密着状態となる。下地層6としての珪酸アルカリ化合物は、その中にアルカリ成分を含んでいるので、コンクリートの脱アルカリ反応を補償するとともに、酸性雨などに晒されたときの遮蔽層となり、確実にコンクリートを保護することができるのである。

さらにこの下地層6のもう一つの優れた機能として、ピンホール劣化の防止ということがあげられる。この仕組みは次のとおりである。例えば、光触媒層10などにピンホールがあり、そこから雨水などが浸透したとき、この下地層6がなければ、浸透した雨水が横方向に浸透拡散し、コンクリート内面からの劣化を引き起こすことになる。しかし下地層6があることによって、浸透した雨水等の横方向の浸透拡散を防止することができるのである。この作用は、コンクリート改質にとっては、きわめて意味のあることである。

但しこの下地層6は、その成分がガラス層を構成するものではないことから、塗布後に所定の厚みを持った「層」構造というものではなく、むしろ微小な凹凸内に浸透した浸透部分をここでは「層」と表現している。したがって図に示すように、砂利等の露出部14(バテライトを含む場合もあるので、本図ではその場合を例示している)が残ってしまう場合も考えられる。この露出部の残存は、その後に形成する光触媒層10の密着性が局所的に悪くなるという結果を招き、コンクリート表面の改質が不十分になってしまう。これを、シロキサン起源の珪酸を含むガラス層12によって、カバーすることになる。

【0033】

つまり、図に示すように、下地層6の上にシロキサンを主成分とする保護剤を塗布して珪酸を含むガラス層12を形成するのである。

【0032】

このガラス層12の上に、光半導体微粒子の分散液を塗布することで、下地層6およびガラス層12と一体化したコンクリート表面の微小凹凸に追従した光触媒層10を得る。このようにして得られた光触媒層10は、ガラス層12との組み合わせにより、撥水性を示すことになる。このガラス層12と光触媒層10の2層が、コンクリート改質のための保護層となる。

このようなガラス層12と光触媒層10の組み合わせは、より光触媒機能の向上にもつながり、この点も、本発明の意図するところである。つまり、ガラス層12があると、一度光触媒層10を投下した光(紫外線)がガラス層12と下地層6との界面で反射し、再度、光触媒層10の底面側から光触媒層10に導入されることになる。したがって、より光触媒の機能を高めることができるのである。光触媒層の下に透明の層を設けることによる、光触媒機能の向上であると言える。

【0036】

さらに性能を向上させるための付加的な条件として、塗布剤に珪酸リチウムや亜硝酸リチウムなどリチウムを含むものを添加すれば、リチウムイオン等がコンクリート内部に深くに浸透し、コンクリートの内部の脱アルカリ化をよりよく抑制することができる。

【発明を実施するための最良の形態】

【0037】

洗浄とともにバテライトを生成する工程は、ボイラーとポンプと噴射ノズルを備えた簡便な装置によって実現することができる。以下に図面を参照しながら説明する。

【実施例】

【0038】

図5は、本発明を実現するための洗浄装置の構造を、模式的に表した説明用図である。水タンク11、噴射用ポンプ15、ボイラー機能付リザーブタンク13が本体ケース17の内部に納められ、この本体ケース17に対して、連結ホース19を介して噴射ノズル21が取り付けられている。ボイラー機能付リザーブタンク13は耐圧容器となっており、この中で、熱水が生成される。この熱水は、噴射用ポンプ15の作用により、耐熱性の連結ホース19を介して噴射ノズル21まで導かれ、熱水シャワー23となってコンクリート表面3に噴射される。

【0039】

このような洗浄装置によって本発明は実現できるが、噴射ノズル21の先端とコンクリート表面3との間の距離tを制御することが望ましい。なぜなら、噴射ノズル21の先端とコンクリート表面3との距離は噴射された熱水の「滞空時間」に直接影響するので、距離が長すぎると、噴射された熱水がコンクリート表面3に到達する前に水蒸気化する割合が高くなるからである。この点を再現性よく実施するには、例えば図例のような、間隔調整具25を取り付けておけばよい。間隔調整具25の先端にはローラー27を設けておき、コンクリート表面3の上を転がせるようにしておけば、作業性の向上に寄与することができる。また間隔調整具25は、その長さを調整可能としておき、熱水の温度や噴射圧力などに応じて、距離tを最適化可能としておけばよい。

【0040】

本発明では、洗浄効果に対して熱水の温度が主に、熱水の噴射圧力が従として寄与しているが、温度と圧力の組み合わせは、洗浄対象となる汚れの質によってさまざまな組み合わせが考えられる。図5の装置においてさまざまな温度と圧力の組み合わせを得るには、例えば、ボイラー機能の能力を一定としておき、噴射用ポンプ15の流量によって温度を調整する方法が簡便である。すなわち、噴射ノズル21の先端開口が一定であれば、噴射圧力によって流量が変化し、流量と温度との反比例関係によって、簡便に熱水の温度と噴射圧力を制御することができるのである。

【0041】

本図に示した構成例以外にも、本体ケース17のみを地上に設置して連結ホース19を長くし、ビルの高層階の洗浄に適した構成にすることもできる。この場合は、連結ホース19に保温材やシート状ヒーターを巻回した構成とすることも考えられる。また、図5の洗浄装置全体を可搬式とすることも考えられる。従って、本発明を実現するための洗浄装置の構造は、図5のものに何ら限定されるものではない。

【0042】

このような装置によってコンクリート表面の洗浄とバテライト層の生成を同時に行い、その後、珪酸アルカリ化合物などの塗布剤をスプレーなどによって塗布し、コンクリート面の微小凹凸内に塗布剤を浸透させる。なおこのときには、中性化したコンクリートを、より確実にアルカリ化することを目的に、珪酸アルカリ化合物を塗布する前に、水酸化カルシウムを浸透させることも、より有効である。水酸化カルシウムの浸透も、その水溶液や分散液を、スプレーなどによって噴霧、または塗布することで実現できる。

このような方法により、バテライトの多孔性が有効に作用し、保護層の密着強度を高めることができるのである。また、保護層の成分として、ナトリウムやカリウムを含む珪酸アルカリ化合物や珪酸リチウムを含むものを用いれば、アルカリ注入の効果によって、より効果が高まることになる。珪酸リチウムも珪酸アルカリ化合物であることには変わりはないが、本明細書中の記述としては区別している。このような保護層の上に、ガラス層を設けて光触媒層を形成する。ガラス層や光触媒層の形成は、一般的なスプレーなどを使用することの他に、適宜、好ましい方法を選択すればよい。

【産業上の利用可能性】

【0043】

以上の説明のように、本発明は、ビルメンテナンス業務や外壁の清掃など、一般に実施されている各種の洗浄サービスに適用可能である。また建築パネルとして量産されるコンクリートパネルに対して、その最終工程で本発明を適用すれば、長寿命のコンクリートパネルとして流通可能である。

【図面の簡単な説明】

【0044】

【図1】本発明のうちバテライト生成までの仕組みを説明する模式図である。

【図2】本発明の改質後の構造を説明する模式図である。

【図3】本発明の試験結果例を表すグラフである。

【図4】従来の洗浄技術と本発明に用いる洗浄技術との比較表である。

【図5】本発明を実現するための洗浄装置例を説明する模式図である。

【符号の説明】

【0045】

1 熱水

3 コンクリート表面(劣化面)

4 コンクリート内部(非劣化部)

5 微小凹凸

6 下地層

7 気化する水蒸気

8 バテライト層

9 汚れ

10 光触媒層

11 水タンク

12 ガラス層

13 ボイラー機能付リザーブタンク

14 砂利等の露出部

15 噴射用ポンプ

17 本体ケース

19 連結ホース

21 噴射ノズル

23 熱水シャワー

25 間隔調整具

27 ローラー

【技術分野】

【0001】

本発明は、主として建築物等のコンクリート表面に生起する脱アルカリ反応による劣化を防止しつつ表面に汚れが付着しにくくするコンクリート表面の改質方法、およびそれによって得られるコンクリート面の構造に関するものである。

【背景技術】

【0002】

建築物の外壁などには、一般にコンクリートが多用されている。コンクリートは、あらゆる形状に施工できることが最大の利点である。またコストが安いという利点も大きく、コンクリート面の上に特別な化粧施工をせず、コンクリート面がむき出しとなっている建造物も非常に多く存在する。

これらのコンクリート壁面は、長年の風雨にさらされると、酸性雨の浸透などによるコンクリート表層部の脱アルカリ反応(中性化)が進行する。この脱アルカリ反応は、酸性雨によって炭酸カルシウムとなってコンクリート成分が溶出することによって促進される。さらに、改質が必要となるコンクリート面は、通常、有機物を中心とする汚れが表面に付着し、どす黒く汚れている場合が多い。コンクリート表面はミクロ的に見ると微小凹凸が無数に存在しているので、その凹凸内に水こけなどの有機物が付着したり、自動車の排気ガス中のススなどが付着したりすることが、この汚れの原因である。コンクリートの表面を改質するには、当然ながら、これらの汚れを除去することが必須となる。このような汚れの除去には、通常、高圧水洗浄・高圧温水洗浄が用いられている。この洗浄方法は、コンクリート面に対して、ノズルによって水または湯を吹き付け、物理的に汚れを除去するものである。

汚れが除去されると、脱アルカリ反応を防止するために、各種の塗装などが施されたり、アルカリ成分を含む塗布剤を塗布したりする場合が多い。塗布剤としては、亜硝酸リチウムや珪酸リチウムなどが用いられる。これらは単に水溶液を塗布浸透させる場合と、これらを高濃度にモルタルに添加して防錆モルタルとし、この防錆モルタルを表層に塗布する方法がある。どちらの方法でも、リチウムイオン等をコンクリート内部に浸透させ、コンクリートの内部の脱アルカリ化を抑制しようとする方法である。また、珪酸アルカリ化合物を塗布する場合もある。

【0003】

さらに、コンクリート面にペンキなどが塗布され、その下地であるコンクリート面で脱アルカリ反応が進んでいる場合もある。ペンキなども劣化するため、雨水が浸透するからである。このような場合には、高圧の噴射水などを吹き付けたり、有機溶剤を塗布して手作業で拭き取ったりすることがほとんどである。

【0004】

このように汚れが除去されたコンクリート面は、いずれ時間の経過とともに空気中の有機物などが再付着し、汚れが目立つようになる。汚れが付着すると、再度洗浄の必要が生じるので、洗浄した後は、できるだけ汚れが付着しない方が好ましいことは言うまでもない。

汚れの付着を防止する技術として、光半導体微粒子による光触媒技術が注目されている。これは、特許第2756474号、特許第2865065号、特許第2924902号、特許第2943768号に記載のものなどが知られている。

【発明の開示】

【発明が解決しようとする課題】

【0005】

以上のような、従来のコンクリート改質方法では、主として4つの問題点があった。

一つは、洗浄が完全に行えないために、洗浄後に塗膜が形成されても、その密着強度などに問題が発生するという点である。

いま一つは、仮に適切な洗浄が行えたとしても、十分な塗膜の密着強度が得られないという点である。例えば、亜硝酸リチウムや珪酸リチウムを使用する場合は、防錆モルタルの密着強度に限界があるといった点である。また珪酸アルカリ化合物(水ガラス)などを塗布する場合も同様である。これは、コンクリートの表面状態に依存するものである。

さらにもう一つは、最も一般的に採用されている高圧温水洗浄によるデメリットである。これは、高圧水によるコンクリート表面の物理的ダメージに関するものである。

加えて、特許第2756474号、特許第2865065号、特許第2924902号、特許第2943768号に記載のものなど、光半導体微粒子による光触媒技術を用いた汚れの付着防止については、超親水性を前提としていることが問題となる。以下、順次詳説する。

【0006】

まず前述の高圧温水洗浄は、汚れ除去の機能発揮に対して、温水の噴射圧を主に、温水の温度を従にするという技術思想であるため、コンクリート表面の微小凹凸内の汚れを完全に除去することはできない。コンクリート表面の微小な凹凸内に、高圧水が行き渡りにくいからである。

【0007】

また、90℃以上の温水とともに、水蒸気を混合して噴射するスチーム洗浄機なども実用化されている。しかし、これは、噴射する温水の温度をできるだけ高く維持するために水蒸気を用いるものであり、常圧下で用いることから、被洗浄面において100℃以上の温水温度を維持できず、洗浄効果の面で充分であるとは言えない。すなわちこのような洗浄機は、洗浄効果を得るために温水を利用したものであり、温水の噴射圧は、微々たる効果しか寄与しておらず、コンクリート改質のための洗浄として十分な効果が得られない。

【0008】

さらに、特開2001−212498号特許公開公報記載のものも存在する。しかし、本公報記載の発明は、洗浄水が被洗浄物に噴射される際の飛散防止を主目的および発明の効果としたものであり、洗浄効果の本質的改善にはなり得ない。さらに、本発明と一見類似する熱水噴霧を前提とした詳細な洗浄条件、およびその実施例が開示されているが、コンクリート面を対象とした効果は開示されていない。

【0009】

また、塗膜などの有機溶剤による溶解除去は、主として化学的な作用によるものであり、作業中に有機溶剤が気化した有機ガスが発生したり、洗浄後の残存溶剤と空気中の有機物粒子によって汚れが再付着しやすくなったり、多くの欠点がある。有機ガスの発生は作業環境の問題となり、汚れの再付着は、洗浄品質の問題となる。

【0010】

以上のように、従来のコンクリート改質方法のための洗浄方法では有機物などの汚れが完全に除去できないため、改質効果が十分に得られないという問題点があった。

【0011】

次に、完全に汚れが除去できたとしても、防錆モルタルや珪酸アルカリ化合物あるいはその他、改質のための各種の塗布剤が強固に密着しにくいという点について述べる。これは、ミクロ的に見たコンクリート表面粗さに起因するところが大きいと考えられ、密着強度の弱さという問題は、コンクリートの物理的性質によるものと判断せざるを得ない。密着強度が弱いと、形成物が短時間で剥落してしまうのである。従って、十分な改質効果を得ることができない。

【0012】

さらに高圧温水洗浄は、作用する物理的な力が強いほど、また温度が高いほど汚れが落ちやすいという性質を単純に利用したものであり、100℃以下の湯を高圧でコンクリート表面に吹き付けるものである。従って、この方法は、コンクリート表面へのダメージが大きく、コンクリートの表面層がボロボロになってしまうことが多い。特に古い建造物は長期間風雨にさらされているので、高圧温水による物理的ダメージは非常に大きいものとなり、洗浄の結果、コンクリート表面を大きくかつ巨視的に荒らしてしまうということが多い。

【0013】

また、特許第2756474号、特許第2865065号、特許第2924902号、特許第2943768号に記載の光触媒技術はすべて超親水性を得るものであり、コンクリートの改質という観点では問題となる。すなわち、そもそも脱アルカリ反応が生起するのは、コンクリート中のカルシウム成分が、空気中の二酸化炭素と水との作用によって、溶出する現象である(Ca(OH)2+H2CO3→CaCO3+2H2O)。従って、超親水性になることは、コンクリートの改質という目的からは逆効果である。

光半導体による光触媒技術は、そのほとんどが超親水性を前提としている。これは、光半導体の光励起作用によって表面が活性化し、水との接触角が小さくなることによって汚れが流れやすくなるという発想である。すなわち、汚れが流れやすくということで、超親水性を追求している。しかし光触媒には、汚れの原因となる有機物の分解機能もあるので、汚れは光触媒の機能によって直接分解し、一方で撥水性によって全面を濡れにくくすることが、コンクリート表面の状態、つまり改質内容としては好ましいのである。コンクリート表面で撥水性が得られ、しかもコンクリート面と強い密着強度が得られる実用レベルの光触媒技術が実現すれば、コンクリート改質方法の基本的技術となることは疑う余地がない。

【0014】

撥水性を持つ光触媒技術としては、特開2000−135442号公報記載のものが知られている。これは、アルカリ金属シリカ化合物を含有するアモルファス型過酸化チタンゾルを撥水性の下地材として使用し、その上に、アナターゼ型酸化チタンによる光触媒層を構成するというものである。しかしこの公報記載の技術は、コンクリート表面の汚れの問題や、コンクリートと撥水性下地材との密着強度について何ら言及していない。従って、この公報記載の技術では、コンクリート表面と下地層との間の十分な密着強度が長期間にわたって得られないので、光触媒層が剥落しやすいといった問題につながる場合が多い。

本発明者は、コンクリート面上の光触媒性能を長期間にわたって実用に耐えるレベルで実現しようとすると、コンクリート表面と下地層との密着強度が非常に重要であると知見した。さらに、光触媒層の直下の層が、その上に形成される光触媒層の撥水性に深く関与していることから、本発明者は、コンクリート表面とその上に形成される改質のための層構造の密着性について長らく実験を繰り返し、本発明を完成させるに至った。

【0015】

以上に説明したコンクリートの改質に関する問題は、洗浄品質の問題や改質のためにコンクリート面に形成される層状物との密着強度、さらには再付着防止のための撥水性のコントロール、といった技術的課題に集約することができるのである。しかしながら、特に古い建築物では、古いコンクリート面はその劣化が著しく、コンクリート面に砂利等の構成粒子が部分的に露出していることから、特にその改質が困難であるという点も問題点として認識しなければならない。

本出願人は、特願2005−311899号として、本件発明と類似する特許出願を行っている。しかし、同発明は、コンクリート中の砂利等が露出するレベルにまで劣化したものは対象としていないため、その後の改良を重ねることで同発明を発展させるべく、本発明を行ったという経緯がある。

本発明は、上記の技術的課題をすべて解決しようとするものであり、上記課題を解決しうるコンクリート改質方法と、その方法によって改質されたコンクリート面構造を実現するものである。

コンクリート面構造については、本発明の改質方法が施工直後のコンクリート面にも適用可能であり、本発明の改質方法によって改質されたコンクリート面は、従来のものと違って大幅に長寿命となる。従って、建築物等の一部となる本発明のコンクリート面構造それ自体が、建築物自体の価値を高めることになるのである。さらに、建築材としてのコンクリートパネルにも適用可能であり、この場合には、長寿命のコンクリート製建築パネルの提供に資することになる。

【課題を解決するための手段】

【0016】

上記課題は、吐出圧力を50kgf/cm2〜100kgf/cm2、温度を120℃〜170℃とした熱水をコンクリート表面に噴射し、このコンクリート表面の微小凹凸内に浸入した熱水が常圧下で気化して水蒸気になる際の急激な体積膨張による物理的作用によって、洗浄物表面の微小凹凸内に付着する汚れを取り除くとともに、コンクリート表面の任意の点への噴射時間が5秒〜10秒となるようにノズルを移動させることでコンクリート表面にバテライトを生成する工程と、前記コンクリート表面に塗布剤を塗布することでコンクリート表面の微小凹凸内に前記塗布剤を浸透させる工程と、前記塗布剤が塗布された上に、シロキサンを主成分とする保護剤を塗布して珪酸を含むガラス層を形成する工程と、前記ガラス層の上に光半導体微粒子の分散液を塗布することで、コンクリート表面の最前面層に光活性層を形成する工程と、を有するコンクリート改質方法とすることで解決できる。ここでいう汚れとは、有機物や酸性雨中の酸性物質など、コンクリート表層部に付着する全ての汚れを指す。なお本明細書の本発明に関する記述中の汚れとは、すべて上述の汚れを指している。

【0017】

前記塗布剤が珪酸アルカリ化合物であって、珪酸アルカリ化合物として、ナトリウムシリケートまたはカリウムシリケートを主成分とするものを用いることが好ましい。

【0018】

また、前記前記光半導体微粒子が、酸化チタンまたは酸化亜鉛であると、より好ましい結果が得られる。さらに酸化チタンは、アナターゼ型がより好ましい。

【0019】

以上は改質方法に関する手段であるが、構造物としては、表面にバテライトが存在するとともに、表面付近に珪酸アルカリ化合物拡散部と珪酸を含むガラス層と光半導体微粒子層からなる保護層が存在していることを特徴とする、コンクリート面構造とすることで本発明は実現できる。

【0020】

また、前記珪酸アルカリ化合物が、ナトリウムシリケートまたはカリウムシリケートを主成分とすることを特徴とするコンクリート面構造とすることも効果的である。

【0023】

前記珪酸を含むガラス層が、シロキサン起源の珪酸ガラス層であることを特徴とすれば、劣化の激しいコンクリート面に対しても有効となる。

【0024】

さらに、前記前記光半導体微粒子が、酸化チタンまたは酸化亜鉛であることを特徴とすれば、汚れの分解機能として好ましい性能を得ることができる。さらに酸化チタンは、アナターゼ型がより好ましい。

【0025】

以上に説明した課題解決手段からもわかるように、本発明では、汚れ除去の機能発揮に対して熱水(温水)の温度とその噴射圧力、および熱水の噴射時間をコントロールすることで、バテライトというまったく新規な物質をコンクリート面に生成させる点が従来と異なる技術思想となる。この技術思想によって、コンクリート面の上に、高い密着強度を実現する層状物を形成することができる。

特にバテライトは自然界に産出しない物質なので、これまではコンクリート面とバテライトのつながりは、全く予想されていなかった。本発明は、コンクリート面に超高温水を用いてバテライトを形成するという、全く新規な技術思想であることがわかる。これまでのコンクリート改質は、改質機能を持った材料をコンクリートの表層に塗布するなどの方法であった。つまり、塗布前のコンクリート自体は何も改質せず、その上に構成する材料で改質機能を持たせるという技術思想であった。しかし本発明は、汚れを取りながらコンクリート自身の表面をバテライト化するものなので、従来技術と大きく一線を画す画期的発明であるといえる。後述するが、バテライトは多孔質なので、その上に形成する層状物と強固な物理的密着が得られるのである。

なおバテライトは、本発明で規定する条件を外れると、コンクリート表面には存在し得ない。その理由は、圧力や温度が高すぎたり噴射時間が長すぎたりすると、熱水の作用で生成したバテライトが、流出するからである。このことは、X線回折による分析によって、本発明者が確認している。また、温度や圧力が低すぎたり噴射時間が短すぎたりすると、バテライトが生成できないことに加え、汚れが除去できなくなる場合が生じる。

このように、コンクリート表面にバテライトを再現性よく生成するためには、本発明で規定する温度・圧力・熱水噴射時間の3要素の組み合わせが必要であることを、本発明者は知見したのである。以下、バテライトを生成する意味、および本課題解決手段について、さらに詳説する。

【0026】

本発明の洗浄方法によって形成されたバテライトは、放置すれば 自然にコンクリートから炭酸化反応により脱落していく。また、バテライトとコンクリート間は、密着強度がそれほど強いとはいえない。つまり、洗浄のための熱水の噴霧時間・圧力とも大きすぎると、せっかく形成されたバテライトが流出してしまうのである。

また、珪酸アルカリ化合物を塗布するのは、この珪酸アルカリ化合物でバテライトとコンクリートを一体的に固定することが第1の目的である。このような一体化による物理的固定には、バテライトの多孔質という特性が寄与し、密着強度の向上に寄与している。さらに本発明の手段で一体化した珪酸、バテライト、コンクリートは、結果として珪酸とカルシウムが化合し、コンクリートからのカルシウムの流出を抑制して化学的に固定することが第2の目的である。

つまり、従来はコンクリート中から流出していたカルシウムを、本発明の洗浄方法によりバテライトとして残存させ、これを不溶性化合物とし、コンクリート基材自身の耐久性を向上させるとともに、改質されたコンクリートにより光触媒酸化チタンの密着性が向上し、耐久性向上と汚れの付着を防止の相乗効果を得ているのである。

さらに、シロキサン起源の珪酸を含むガラス層を構成することで、より劣化の激しい部分でも、光触媒酸化チタンの密着性を維持することができる。

【0027】

前述の従来技術と本発明の違いを、図4に一覧表示する。本発明の技術思想は、従来の技術と一線を画していることがわかる。この技術的思想の違いが、コンクリート面の洗浄処理とともにバテライトの形成を実現しているのである。バテライトの存在が、コンクリート面の上に何らかの層状物を形成するときに、密着強度を高める作用として効果的に働く。本発明では、バテライトの生成ということに注目すると、熱水の温度・圧力・噴射時間の組み合わせが重要となるが、汚れの除去という機能のみに注目すると、温度が主で圧力が従となっているのである。

【0028】

これに加えて、従来の技術では光触媒機能と超親水性が不可分一体となっているが、本発明では、汚れの分解作用による汚れ付着防止機能を光触媒機能の主要部分ととらえ、コンクリート表面は撥水性を確保するという全く新規な技術的思想に基づいているのである。

シロキサンを起源とするガラス層の上に光触媒を設ければ、コンクリート面全体として撥水性能を有するものとなる。撥水性能が好ましい理由は、すでに述べたとおりである。

【発明の効果】

【0029】

本発明の効果を、図1(a)、(b)および図2を用いて説明する。本発明では、吐出圧力を50kgf/cm2〜100kgf/cm2、温度を120℃〜170℃とした熱水1をコンクリート表面3に噴射し、このコンクリート表面3の微小凹凸5の内に浸入した熱水1がコンクリート表面3に到達してコンクリート表面3の微小凹凸5の内部に浸入した時点で、100℃を超える水温を保持する(a)。このコンクリート表面3は劣化面を表し、符号4は、劣化していないコンクリート内面を表している。

この操作により、コンクリート表面3の微小凹凸5の内部に浸入した熱水1は、常圧であるために気化して水蒸気7になる。このときに急激な体積膨張が起こり、その物理的作用によって、コンクリート表面3の微小凹凸5の内部に付着している汚れ9を取り除くことができるのである。1モルの水が水蒸気になると22.4リットルとなるので、約18ccの水が22.4リットルの水蒸気に膨張する現象が瞬時に起こり、このときの約1240倍の体積変化に伴う圧力による物理的作用によって、汚れ9が除去されることになる。

微小凹凸5内に到達した熱水は常圧下で急激に水蒸気となるので、体積膨張する水蒸気7による「ジェット流」のような流れが、微小凹凸5内のさらに細かいミクロの凹凸内にまで入り込み、汚れ9の付着部分をアタックすることができる。微小凹凸5は閉じた空間ではないので、水から水蒸気への体積膨張時における圧力は瞬時に開放され、コンクリート表面3にダメージを与えることはない。

【0030】

このような熱水処理を、コンクリート表面の任意の点への噴射時間が5秒〜10秒となるようにノズルを移動させることで、コンクリート面に形成されたバテライトが流出することなく残るのである。このような洗浄処理の結果、図1(b)に示すように、コンクリートの表面にバテライト層8が形成される。

前述のように、バテライトとは、コンクリート内のカルシウム分と炭酸ガスの存在下で生成される炭酸カルシウムの一つである。炭酸カルシウムは、大きくは、カルサイト、アラゴナイト、バテライトと、結晶構造の違いで3種類の形態で存在する。このうち、カルサイトは方解石、アラゴナイトは霰石として知られるように、自然界に鉱物として産出する形態であるが、バテライトは鉱物としては存在しない。結晶構造以外で、他の炭酸カルシウムとバテライトとの違いとして、バテライトは多孔質であるという点があげられる。

バテライト層は多孔質であるため、その上にコンクリート改質剤を浸透・塗布して固化させたときに、多孔質による表面積の増大効果によって、コンクリート改質剤層との密着強度が飛躍的に向上するのである。この点も、前述のとおりである。

バテライトが生成可能な洗浄条件による洗浄効果を、図3によって確認しておく。被試験面は、コンクリート上のペンキ塗布面である。図の横軸は、噴射する熱水の温度、縦軸は、ブラシなどでこすることなく除去できた塗膜の面積比を表している。図のように、本発明における洗浄条件で、極めて効果的に汚れを除去できることがわかる。図3によれば、コンクリート面に到達した時の熱水温度が120℃以上で除去率100%という好ましい結果が得られている。ノズル先端で170℃を超える熱水温度は、前述のように、汚れは除去できるがバテライトが流出してしまうので、好ましくない。

【0031】

さらに本発明では、図2のように、バテライト層8を生成したコンクリート表面の微小凹凸内に珪酸アルカリ化合物などの塗布剤を浸透させ、珪酸アルカリ化合物などの下地層6を形成する。浸透させる手段としては、スプレーなどによる塗布が好ましい。珪酸アルカリ化合物を浸透させることで、図2のように、バテライト8が生成されたコンクリート3の表面に、珪酸アルカリ化合物からなる下地層6が付着した構造となる。珪酸アルカリ化合物は液体であり、塗布することによって多孔質のバテライト層8の表面に存在する微小空孔内に浸透し、固化した後に珪酸アルカリ化合物の下地層6とバテライト層8とが強力な物理的密着状態となる。下地層6としての珪酸アルカリ化合物は、その中にアルカリ成分を含んでいるので、コンクリートの脱アルカリ反応を補償するとともに、酸性雨などに晒されたときの遮蔽層となり、確実にコンクリートを保護することができるのである。

さらにこの下地層6のもう一つの優れた機能として、ピンホール劣化の防止ということがあげられる。この仕組みは次のとおりである。例えば、光触媒層10などにピンホールがあり、そこから雨水などが浸透したとき、この下地層6がなければ、浸透した雨水が横方向に浸透拡散し、コンクリート内面からの劣化を引き起こすことになる。しかし下地層6があることによって、浸透した雨水等の横方向の浸透拡散を防止することができるのである。この作用は、コンクリート改質にとっては、きわめて意味のあることである。

但しこの下地層6は、その成分がガラス層を構成するものではないことから、塗布後に所定の厚みを持った「層」構造というものではなく、むしろ微小な凹凸内に浸透した浸透部分をここでは「層」と表現している。したがって図に示すように、砂利等の露出部14(バテライトを含む場合もあるので、本図ではその場合を例示している)が残ってしまう場合も考えられる。この露出部の残存は、その後に形成する光触媒層10の密着性が局所的に悪くなるという結果を招き、コンクリート表面の改質が不十分になってしまう。これを、シロキサン起源の珪酸を含むガラス層12によって、カバーすることになる。

【0033】

つまり、図に示すように、下地層6の上にシロキサンを主成分とする保護剤を塗布して珪酸を含むガラス層12を形成するのである。

【0032】

このガラス層12の上に、光半導体微粒子の分散液を塗布することで、下地層6およびガラス層12と一体化したコンクリート表面の微小凹凸に追従した光触媒層10を得る。このようにして得られた光触媒層10は、ガラス層12との組み合わせにより、撥水性を示すことになる。このガラス層12と光触媒層10の2層が、コンクリート改質のための保護層となる。

このようなガラス層12と光触媒層10の組み合わせは、より光触媒機能の向上にもつながり、この点も、本発明の意図するところである。つまり、ガラス層12があると、一度光触媒層10を投下した光(紫外線)がガラス層12と下地層6との界面で反射し、再度、光触媒層10の底面側から光触媒層10に導入されることになる。したがって、より光触媒の機能を高めることができるのである。光触媒層の下に透明の層を設けることによる、光触媒機能の向上であると言える。

【0036】

さらに性能を向上させるための付加的な条件として、塗布剤に珪酸リチウムや亜硝酸リチウムなどリチウムを含むものを添加すれば、リチウムイオン等がコンクリート内部に深くに浸透し、コンクリートの内部の脱アルカリ化をよりよく抑制することができる。

【発明を実施するための最良の形態】

【0037】

洗浄とともにバテライトを生成する工程は、ボイラーとポンプと噴射ノズルを備えた簡便な装置によって実現することができる。以下に図面を参照しながら説明する。

【実施例】

【0038】

図5は、本発明を実現するための洗浄装置の構造を、模式的に表した説明用図である。水タンク11、噴射用ポンプ15、ボイラー機能付リザーブタンク13が本体ケース17の内部に納められ、この本体ケース17に対して、連結ホース19を介して噴射ノズル21が取り付けられている。ボイラー機能付リザーブタンク13は耐圧容器となっており、この中で、熱水が生成される。この熱水は、噴射用ポンプ15の作用により、耐熱性の連結ホース19を介して噴射ノズル21まで導かれ、熱水シャワー23となってコンクリート表面3に噴射される。

【0039】

このような洗浄装置によって本発明は実現できるが、噴射ノズル21の先端とコンクリート表面3との間の距離tを制御することが望ましい。なぜなら、噴射ノズル21の先端とコンクリート表面3との距離は噴射された熱水の「滞空時間」に直接影響するので、距離が長すぎると、噴射された熱水がコンクリート表面3に到達する前に水蒸気化する割合が高くなるからである。この点を再現性よく実施するには、例えば図例のような、間隔調整具25を取り付けておけばよい。間隔調整具25の先端にはローラー27を設けておき、コンクリート表面3の上を転がせるようにしておけば、作業性の向上に寄与することができる。また間隔調整具25は、その長さを調整可能としておき、熱水の温度や噴射圧力などに応じて、距離tを最適化可能としておけばよい。

【0040】

本発明では、洗浄効果に対して熱水の温度が主に、熱水の噴射圧力が従として寄与しているが、温度と圧力の組み合わせは、洗浄対象となる汚れの質によってさまざまな組み合わせが考えられる。図5の装置においてさまざまな温度と圧力の組み合わせを得るには、例えば、ボイラー機能の能力を一定としておき、噴射用ポンプ15の流量によって温度を調整する方法が簡便である。すなわち、噴射ノズル21の先端開口が一定であれば、噴射圧力によって流量が変化し、流量と温度との反比例関係によって、簡便に熱水の温度と噴射圧力を制御することができるのである。

【0041】

本図に示した構成例以外にも、本体ケース17のみを地上に設置して連結ホース19を長くし、ビルの高層階の洗浄に適した構成にすることもできる。この場合は、連結ホース19に保温材やシート状ヒーターを巻回した構成とすることも考えられる。また、図5の洗浄装置全体を可搬式とすることも考えられる。従って、本発明を実現するための洗浄装置の構造は、図5のものに何ら限定されるものではない。

【0042】

このような装置によってコンクリート表面の洗浄とバテライト層の生成を同時に行い、その後、珪酸アルカリ化合物などの塗布剤をスプレーなどによって塗布し、コンクリート面の微小凹凸内に塗布剤を浸透させる。なおこのときには、中性化したコンクリートを、より確実にアルカリ化することを目的に、珪酸アルカリ化合物を塗布する前に、水酸化カルシウムを浸透させることも、より有効である。水酸化カルシウムの浸透も、その水溶液や分散液を、スプレーなどによって噴霧、または塗布することで実現できる。

このような方法により、バテライトの多孔性が有効に作用し、保護層の密着強度を高めることができるのである。また、保護層の成分として、ナトリウムやカリウムを含む珪酸アルカリ化合物や珪酸リチウムを含むものを用いれば、アルカリ注入の効果によって、より効果が高まることになる。珪酸リチウムも珪酸アルカリ化合物であることには変わりはないが、本明細書中の記述としては区別している。このような保護層の上に、ガラス層を設けて光触媒層を形成する。ガラス層や光触媒層の形成は、一般的なスプレーなどを使用することの他に、適宜、好ましい方法を選択すればよい。

【産業上の利用可能性】

【0043】

以上の説明のように、本発明は、ビルメンテナンス業務や外壁の清掃など、一般に実施されている各種の洗浄サービスに適用可能である。また建築パネルとして量産されるコンクリートパネルに対して、その最終工程で本発明を適用すれば、長寿命のコンクリートパネルとして流通可能である。

【図面の簡単な説明】

【0044】

【図1】本発明のうちバテライト生成までの仕組みを説明する模式図である。

【図2】本発明の改質後の構造を説明する模式図である。

【図3】本発明の試験結果例を表すグラフである。

【図4】従来の洗浄技術と本発明に用いる洗浄技術との比較表である。

【図5】本発明を実現するための洗浄装置例を説明する模式図である。

【符号の説明】

【0045】

1 熱水

3 コンクリート表面(劣化面)

4 コンクリート内部(非劣化部)

5 微小凹凸

6 下地層

7 気化する水蒸気

8 バテライト層

9 汚れ

10 光触媒層

11 水タンク

12 ガラス層

13 ボイラー機能付リザーブタンク

14 砂利等の露出部

15 噴射用ポンプ

17 本体ケース

19 連結ホース

21 噴射ノズル

23 熱水シャワー

25 間隔調整具

27 ローラー

【特許請求の範囲】

【請求項1】

吐出圧力を50kgf/cm2〜100kgf/cm2、温度を120℃〜170℃とした熱水をコンクリート表面に噴射し、このコンクリート表面の微小凹凸内に浸入した熱水が常圧下で気化して水蒸気になる際の急激な体積膨張による物理的作用によって、洗浄物表面の微小凹凸内に付着する汚れを取り除くとともに、コンクリート表面の任意の点への噴射時間が5秒〜10秒となるようにノズルを移動させることでコンクリート表面にバテライトを生成する工程と、

前記コンクリート表面に塗布剤を塗布することでコンクリート表面の微小凹凸内に前記塗布剤を浸透させる工程と、

前記塗布剤が塗布された上に、シロキサンを主成分とする保護剤を塗布して珪酸を含むガラス層を形成する工程と、

前記ガラス層の上に光半導体微粒子の分散液を塗布することで、コンクリート表面の最前面層に光活性層を形成する工程と、

を有するコンクリート改質方法。

【請求項2】

前記塗布剤が珪酸アルカリ化合物であって、珪酸アルカリ化合物として、ナトリウムシリケートまたはカリウムシリケートを主成分とするものを用いることを特徴とする、請求項1記載のコンクリート改質方法。

【請求項3】

前記光半導体微粒子が、酸化チタンまたは酸化亜鉛であることを特徴とする請求項1〜請求項2のいずれか1項に記載のコンクリート改質方法。

【請求項4】

表面にバテライトが存在するとともに、表面付近に珪酸アルカリ化合物拡散部と珪酸を含むガラス層と光半導体微粒子層からなる保護層が存在していることを特徴とする、コンクリート面構造。

【請求項5】

前記珪酸アルカリ化合物が、ナトリウムシリケートまたはカリウムシリケートを主成分とすることを特徴とする、請求項4記載のコンクリート面構造。

【請求項6】

前記珪酸を含むガラス層が、シロキサン起源の珪酸ガラス層であることを特徴とする請求項4記載のコンクリート面構造。

【請求項7】

前記前記光半導体微粒子が、酸化チタンまたは酸化亜鉛であることを特徴とする請求項4〜請求項6のいずれか1項に記載のコンクリート面構造。

【請求項1】

吐出圧力を50kgf/cm2〜100kgf/cm2、温度を120℃〜170℃とした熱水をコンクリート表面に噴射し、このコンクリート表面の微小凹凸内に浸入した熱水が常圧下で気化して水蒸気になる際の急激な体積膨張による物理的作用によって、洗浄物表面の微小凹凸内に付着する汚れを取り除くとともに、コンクリート表面の任意の点への噴射時間が5秒〜10秒となるようにノズルを移動させることでコンクリート表面にバテライトを生成する工程と、

前記コンクリート表面に塗布剤を塗布することでコンクリート表面の微小凹凸内に前記塗布剤を浸透させる工程と、

前記塗布剤が塗布された上に、シロキサンを主成分とする保護剤を塗布して珪酸を含むガラス層を形成する工程と、

前記ガラス層の上に光半導体微粒子の分散液を塗布することで、コンクリート表面の最前面層に光活性層を形成する工程と、

を有するコンクリート改質方法。

【請求項2】

前記塗布剤が珪酸アルカリ化合物であって、珪酸アルカリ化合物として、ナトリウムシリケートまたはカリウムシリケートを主成分とするものを用いることを特徴とする、請求項1記載のコンクリート改質方法。

【請求項3】

前記光半導体微粒子が、酸化チタンまたは酸化亜鉛であることを特徴とする請求項1〜請求項2のいずれか1項に記載のコンクリート改質方法。

【請求項4】

表面にバテライトが存在するとともに、表面付近に珪酸アルカリ化合物拡散部と珪酸を含むガラス層と光半導体微粒子層からなる保護層が存在していることを特徴とする、コンクリート面構造。

【請求項5】

前記珪酸アルカリ化合物が、ナトリウムシリケートまたはカリウムシリケートを主成分とすることを特徴とする、請求項4記載のコンクリート面構造。

【請求項6】

前記珪酸を含むガラス層が、シロキサン起源の珪酸ガラス層であることを特徴とする請求項4記載のコンクリート面構造。

【請求項7】

前記前記光半導体微粒子が、酸化チタンまたは酸化亜鉛であることを特徴とする請求項4〜請求項6のいずれか1項に記載のコンクリート面構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−120663(P2008−120663A)

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願番号】特願2006−337610(P2006−337610)

【出願日】平成18年11月15日(2006.11.15)

【出願人】(500566888)株式会社オプト (4)

【Fターム(参考)】

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願日】平成18年11月15日(2006.11.15)

【出願人】(500566888)株式会社オプト (4)

【Fターム(参考)】

[ Back to top ]